防指紋装飾フィルム及び防指紋装飾フィルムの製造方法

【課題】 防指紋処理層の機能を損なうことなく、携帯用情報端末の表示面を装飾することが可能な防指紋装飾フィルム及びその製造方法を提供することを目的とする。

【解決手段】 本発明の防指紋装飾フィルムは、透明樹脂フィルムの一面に防指紋処理層を設け、他面に鏡面層を設けたことを特徴とする。また、本発明の防指紋装飾フィルムの製造方法は、片面に防指紋処理層が設けられた透明樹脂フィルムに対して、前記防指紋処理層の設けられていない面に鏡面層を設けることを特徴とする。

【解決手段】 本発明の防指紋装飾フィルムは、透明樹脂フィルムの一面に防指紋処理層を設け、他面に鏡面層を設けたことを特徴とする。また、本発明の防指紋装飾フィルムの製造方法は、片面に防指紋処理層が設けられた透明樹脂フィルムに対して、前記防指紋処理層の設けられていない面に鏡面層を設けることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、携帯電話等の携帯用情報端末の表示面への指紋の付着を防ぐとともに、表示面を装飾するための防指紋装飾フィルム及び防指紋装飾フィルムの製造方法に関する。

【背景技術】

【0002】

携帯用情報端末の情報表示面への指紋の付着を防ぐために、防指紋処理層(ハードコート層)を備えた保護シートが特許文献1に開示されている。

一方、携帯用情報端末の情報表示面を鏡のように装飾したいというユーザーのニーズがある。

しかしながら、上記防指紋処理層上に鏡面層を設けてしまうと防指紋処理の機能が得られないという問題があった。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2010−64423号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

そこで、本発明は、防指紋処理層の機能を損なうことなく、携帯用情報端末の表示面を装飾することが可能な防指紋装飾フィルム及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0005】

上記課題を解決するために、本発明者等は、鋭意検討の結果、下記の解決手段を見出した。

即ち、本願発明の防指紋装飾フィルムは、請求項1に記載の通り、透明樹脂フィルムの一面に防指紋処理層を設け、他面に鏡面層を設けたことを特徴とする。

請求項2記載の発明は、請求項1記載の発明において、前記防指紋処理層側からの可視光線帯域光380nm〜780nmの平均反射率を5%〜40%としたことを特徴とする。

請求項3記載の発明は、請求項1又は2記載の発明において、前記透明樹脂フィルムは、厚さ50μm−200μmのポリエチレン系又はポリオレフィン系の樹脂から構成され、前記防指紋処理層は、厚さ0.5μm−10μmとし、前記鏡面層は、厚さ50nm−800nmであることを特徴とする。

請求項4記載の発明は、請求項1乃至3の何れか1項に記載の発明において、前記鏡面層は、二酸化ケイ素層及び五酸化ニオブ層を交互に積層したものであることを特徴とする。

また、本発明の防指紋装飾フィルムの製造方法は、請求項5に記載の通り、片面に防指紋処理層が設けられた透明樹脂フィルムに対して、前記防指紋処理層の設けられていない面に鏡面層を設けることを特徴とする。

請求項6記載の発明は、請求項5記載の発明において、前記鏡面層を誘電体層を積層して構成し、各誘電体層は、金属原子をスパッタリングして前記透明樹脂フィルム上に厚さ5nm−200nmの金属原子層を成膜した後に酸化して誘電体層とし、前記誘電体層の成膜を繰り返して前記誘電体層を積層して前記鏡面層とすることを特徴とする。

請求項7記載の発明は、請求項6記載の発明において、前記誘電体層の最外層をSiO2層とし、前記SiO2層上に、アクリル系粘着剤層、ポリエチレン系又はポリオレフィン系の樹脂シート層、シリコーン樹脂層及びポリエチレン系又はポリオレフィン系の剥離シート層の順に設けることを特徴とする。

【発明の効果】

【0006】

本発明の防指紋装飾フィルムによれば、防指紋処理層による防指紋機能と鏡面層による装飾機能とを携帯用情報端末の表示面に与えることができる。また、本発明の製造方法によれば、市販の防指紋処理層付きの樹脂フィルムに対して、色彩や輝度を幅広く所望のものとして調整可能な装飾層を設けることが可能となる。

【図面の簡単な説明】

【0007】

【図1】本発明の製造方法を説明するための装置断面図

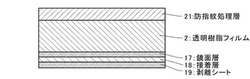

【図2】本発明の防指紋装飾フィルムの断面図

【図3】本発明の防指紋装飾フィルムの一部拡大断面図

【図4】比較例1の反射率の測定結果を示すグラフ

【図5】実施例1の反射率の測定結果を示すグラフ

【図6】実施例2の反射率の測定結果を示すグラフ

【図7】実施例3の反射率の測定結果を示すグラフ

【図8】実施例4の反射率の測定結果を示すグラフ

【発明を実施するための形態】

【0008】

本発明の防指紋装飾フィルムは、公知の防指紋処理されたフィルムを使用し、図2に示す通り、防指紋処理されたフィルムの防指紋処理層21とは反対側の面に鏡面層17を備えたものである。

この鏡面層17は、防指紋処理層21側から透明樹脂フィルム2を介して見た場合の可視光線帯域光380nm〜780nmの平均反射率を5%〜40%としている。この範囲とすることで、表示面を見易い状態のままで鏡面層17とすることができるからである。

この防指紋装飾フィルムの鏡面層17は、屈折率の異なる複数の誘電体層(図3の17a−17c参照)を積層して構成される。

各誘電体層17a−17cは金属原子のスパッタリングとスパッタリングされた同原子の酸化により形成され、鏡面層全体の厚さが50nm−800nmとなるようにしている。厚さが50nm未満であると表示面への密着力が不足して剥離を生じ、厚さが800nmを超えると膜応力の影響でクラックが入りやすくなるためである。

【0009】

上記透明樹脂フィルム2の材料は、透明乃至は半透明で、鏡面層17の形成時に熱により伸縮しにくいものであれば特に制限するものではなく、例えば、ポリ塩化ビニル、非晶性若しくは低結晶性のポリエステル系若しくはポリプロピレン系、ポリブチレンテレフタレート系、未延伸又は低延伸のエチレンビニルアルコール系等の樹脂から構成することができるが、これらの中でも光学特性の観点からエチレン系又はポリオレフィン系の樹脂とすることが好ましい。また、その厚さについても特に制限はないが、50μm−200μm程度とすることが好ましい。50μm未満であるとハンドリング作業等作業性が困難であり、200μmを超えると携帯用情報端末の表示面として使用する場合、段差ができ意匠性が損なわれるためである。

【0010】

誘電体層17a−17cは、所望の反射角や色度等が得られるような金属酸化物から選択することができる。例えば、低屈折率層と高屈折率層とを交互に積層する場合には、低屈折率層として屈折率1.5以下のSiO2等のケイ素化合物を使用し、高屈折率層として屈折率2.0以上のNb2O5のニオブ酸化物やTiO2のチタン化合物等を使用することができる。これらの金属酸化物の中でも、SiO2とNb2O5とを選択することが好ましい。結晶転移温度が高く、光応答性が低い材料であるからである。

各誘電体層17a−17cの厚さについては、誘電体層全体の厚さが上記説明した50nm−800nmの範囲となるものであれば特に制限するものではないが、各誘電体層の厚さは5nm−200nmとすることが好ましい。5nmを下回ると各誘電体層の光学的な制御が困難であり、200nmを上回ると工業生産的にコスト高になるからである。

尚、図3に示すように、誘電体層の最外層17aには接着層18を介して剥離シート19を設ける。この剥離シート19は、ポリエチレン系又はポリオレフィン系の樹脂シート層19a、粘着剤層(シリコーン樹脂層)19b及びポリエチレン系又はポリオレフィン系の剥離シート層19cを順に積層して構成される。粘着剤層19bと、接着層18との接着強度の関係において接着層18の接着強度が強い必要があるため、誘電体層の最外層17aをSiO2層とし、接着層18としてアクリル系粘着剤を使用して剥離シート19を設けることが好ましい。アクリル系粘着剤はSiO2層17aとの接着強度が強いからである。なお、接着層18は、粘着剤層(シリコーン樹脂層)19bより強い粘着力を有する粘着剤で形成されてもよいし、固化して接着するいわゆる接着剤で形成されてもよい。

【0011】

尚、防指紋処理層21は、ハードコート層とも呼ばれ、厚さ0.5μm−10μm程度のものが通常設けられている。膜厚が0.5μm未満であると透明樹脂フィルム2の表面の保護が不十分となり、10μmを超えると加熱又は放射線による硬化が十分に得られずブロッキングを起こしやすくなるからである。また、ハードコート層21の材料は、例えば、シラン系、放射線硬化性等の材料を用いることができるが、放射線硬化性の材料が好ましく、その中でも紫外線硬化性の材料が好ましい。

【0012】

次に、本発明の防指紋装飾フィルムの製造方法について図1を参照して説明する。

図1に断面を示す成膜装置は、円筒状の真空チャンバー1内の中央には基材2を支持するための円筒状回転体3が配置され、チャンバー1の内周に沿って、第1のスパッタリング領域4、イオンガン5、第2のスパッタリング領域6及び第3のスパッタリング領域7が順に配置される。真空チャンバー1には、図示しないが真空ポンプが接続されており同チャンバー1内を排気できるようになっている。

【0013】

第1−第3のスパッタリング領域4,6,7は、基材2上に膜材料をスパッタリングにより形成するものであり、各領域4,6,7には、基材2の近傍にスパッタリングガスを導入するためのガス導入口(図示せず)が設けられている。また、各領域4,6,7には、それぞれ、円筒状回転体3と対向するようにしてターゲット8−10を取り付けたカソード11−13が設けられている。これらのカソード11−13は、ターゲット8−10に電力を投入するために図示しないが直流又は交流電源に接続されている。

また、各領域4,6,7の基材2側には、それぞれシャッター14−16が設けられており、各領域4,6,7における成膜時に選択的にシャッター14−16を開放するようになっている。

【0014】

イオンガン5は、各領域4,6,7で成膜された金属原子を酸化するためのものであり、その内部に酸素を導入するために酸素導入口が設けられるとともに、磁気回路が設けられている。この磁気回路からマイクロ波励起プラズマを生じさせるために、マイクロ波導入窓を介して真空チャンバー1の外部の導波管と真空チャンバー1内部のマイクロ波アンテナとが接続される。

【0015】

上記構成により、基材2上に第1のスパッタリング領域4により第1の金属を単原子層程度の膜厚で成膜し、円筒状回転体3を回転して、イオンガン5により酸化して第1の金属酸化膜(第1の誘電体層)とし、更に、円筒状回転体3を回転して第2のスパッタリング領域6により第2の金属を単原子層程度の膜厚で成膜し、円筒状回転体3を回転して、イオンガン5により酸化して第2の金属酸化膜(第2の誘電体層)とし、これらを交互に繰り返し基材2上に複数の誘電体層を積層した鏡面層を成膜する。尚、3種類の金属原子をスパッタする場合には、第1の成膜領域4や第2の成膜領域6と同様に、第3の成膜領域7によるスパッタとイオンガン5による酸化を行えばよい。尚、単原子層程度とは、膜厚では厚さ5nm−200nmの範囲をいうものとする。

上記方法によれば、鏡面層を所望の色味や輝度を付与することが可能となる。

【0016】

また、上記方法において、金属材料のスパッタリング時及び酸化時の圧力は0.5Pa−1.0Paとしている。

【0017】

上記方法において、金属原子として、ケイ素原子及びニオブ原子を使用する場合には、これらのスパッタリング時の温度を80℃以下(尚、下限は後の酸化においてプラズマが発生する温度とする。)とすることが好ましい。均一な単原子程度の厚さの膜を高速に成膜できるからである。尚、この場合の成膜レートは任意に調整することができるが、例えば、Nb2O5であれば1.0−2.5Å/s、SiO2の場合であれば1.0−3.0Å/s等とすることができる。

【実施例】

【0018】

次に、本発明の実施例の防指紋装飾フィルムについて説明する。

尚、以下の実施例では特に条件を説明しない限り下記の条件で成膜を行うものとする。

(1)基材(透明樹脂フィルム2)

厚さ100μm、幅500mm、長さ1000mmのポリエチレン製の透明樹脂フィルム2の片面に厚さ1μmの防指紋処理層(親油性のハードコート層)21が設けられたものを使用した。

(2)鏡面層17の成膜条件

本実施例では、誘電体層として、SiO2及びNb2O5を成膜した。

a)SiO2の成膜条件

ターゲット:Si

電源:DC電源

酸化源:イオンガン

成膜温度:室温

カソード投入電力:6w/cm2

Ar流量:500sccm

O2流量:100sccm

b)Nb2O5

ターゲット:Si

電源:DC電源

酸化源:イオンガン

成膜温度:室温

カソード投入電力:5w/cm2

Ar流量:500sccm

O2流量:300sccm

【0019】

上記実施の形態で説明した装置を使用し、鏡面層17を構成する各誘電体層について以下のように成膜した。

a)Nb2O5膜

同装置の真空チャンバー1内を8.0×10−4Paに減圧するとともに第1のスパッタリング領域4にArを導入した状態で、カソード11に電力を投入して、基材2の片面にNb膜をスパッタリングにより成膜する工程と、円筒状回転体3を回転させてイオンガン5によりNb膜を酸化する工程とを繰り返し、Nb2O5膜(誘電体層)とした。

b)SiO2膜

真空チャンバー1内を8.0×10−4Paに調整するとともにスパッタリング領域6にArを導入してカソード12に電力を投入してSi膜をスパッタリングにより成膜した。続いて、円筒状回転体3を回転させてイオンガン5によりSi膜を酸化してSiO2膜(誘電体層)とした。

【0020】

上記方法により、以下の表1に示す層構成の比較例1、実施例1−4を作製した。

表1中の層構成は、透明樹脂フィルム2側から順に記載している。また、鏡面層17形成後に、剥離シ−ト19を接着層(アクリル系粘着剤)18を界して接着し、防指紋装飾フィルムを作成した。

各例について反射率を測定した結果を図4−図8に添付した。

表1中の「平均反射率」とは、可視光領域波長380nm−780nmにおける平均反射率(%)であり、「最大反射率」とは、可視光領域波長380nm−780nmにおける最大反射率(%)である。反射率の測定は JIS Z 8722に準拠して実施した。

また、表1中の「防指紋」の評価は、透明樹脂フィルム2の防指紋処理層21の側に指紋を押しつけ目立ちやすさを○、△の2段階にて評価したものである。

「装飾性」の評価は、鏡面層17の有無を視角で確認可能なものを○、そうではないものを×として評価したものである。

【0021】

【表1】

【0022】

比較例1及び実施例1,2は、平均反射率4%−18%及び最大反射率4%−21%であり、鏡面層による反射があっても付着した指紋が目立たせないこと、即ち、防指紋性の機能を害しないことがわかった。また、実施例3は、平均反射率43%及び最大反射率56%と何れも高い値であるため付着した指紋が目立ち、防指紋性が損なわれていることが分かった。実施例4は、平均反射率が25%と比較的低いものの最大反射率が79%と高いために指紋の付着が若干目立つものとなった。

また、比較例1は、平均反射率4%及び最大反射率4%と何れも低い値であるため、鏡面層による装飾機能の発揮が十分でないことが分かった。実施例1−4は、平均反射率10%−43%及び最大反射率11%−79%であり、鏡面層の効果、即ち、装飾機能が発揮できていることがわかった。

以上のことから、比較例1及び実施例1−4のいずれも防指紋処理層を備えた透明樹脂フィルムに対して鏡面層を設けることができた防指紋装飾フィルムとなるが、防指紋性及び装飾性の観点からすると、視感度反射率(最大反射率)は4%超えで、且つ、56%未満である実施例2及び3が好ましいことが分かった。また、平均反射率は10%−18%の範囲とすることが好ましいことが分かった。

【符号の説明】

【0023】

1 円筒状真空チャンバー

2 基材

3 円筒状回転体

4,6,7 第1−第3のスパッタリング領域

5 イオンガン

8−10 ターゲット

11−13 カソード

14−16 シャッター

17 誘電体層

18 接着層

19 剥離シート

21 防指紋処理層(ハードコート層)

【技術分野】

【0001】

本発明は、携帯電話等の携帯用情報端末の表示面への指紋の付着を防ぐとともに、表示面を装飾するための防指紋装飾フィルム及び防指紋装飾フィルムの製造方法に関する。

【背景技術】

【0002】

携帯用情報端末の情報表示面への指紋の付着を防ぐために、防指紋処理層(ハードコート層)を備えた保護シートが特許文献1に開示されている。

一方、携帯用情報端末の情報表示面を鏡のように装飾したいというユーザーのニーズがある。

しかしながら、上記防指紋処理層上に鏡面層を設けてしまうと防指紋処理の機能が得られないという問題があった。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2010−64423号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

そこで、本発明は、防指紋処理層の機能を損なうことなく、携帯用情報端末の表示面を装飾することが可能な防指紋装飾フィルム及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0005】

上記課題を解決するために、本発明者等は、鋭意検討の結果、下記の解決手段を見出した。

即ち、本願発明の防指紋装飾フィルムは、請求項1に記載の通り、透明樹脂フィルムの一面に防指紋処理層を設け、他面に鏡面層を設けたことを特徴とする。

請求項2記載の発明は、請求項1記載の発明において、前記防指紋処理層側からの可視光線帯域光380nm〜780nmの平均反射率を5%〜40%としたことを特徴とする。

請求項3記載の発明は、請求項1又は2記載の発明において、前記透明樹脂フィルムは、厚さ50μm−200μmのポリエチレン系又はポリオレフィン系の樹脂から構成され、前記防指紋処理層は、厚さ0.5μm−10μmとし、前記鏡面層は、厚さ50nm−800nmであることを特徴とする。

請求項4記載の発明は、請求項1乃至3の何れか1項に記載の発明において、前記鏡面層は、二酸化ケイ素層及び五酸化ニオブ層を交互に積層したものであることを特徴とする。

また、本発明の防指紋装飾フィルムの製造方法は、請求項5に記載の通り、片面に防指紋処理層が設けられた透明樹脂フィルムに対して、前記防指紋処理層の設けられていない面に鏡面層を設けることを特徴とする。

請求項6記載の発明は、請求項5記載の発明において、前記鏡面層を誘電体層を積層して構成し、各誘電体層は、金属原子をスパッタリングして前記透明樹脂フィルム上に厚さ5nm−200nmの金属原子層を成膜した後に酸化して誘電体層とし、前記誘電体層の成膜を繰り返して前記誘電体層を積層して前記鏡面層とすることを特徴とする。

請求項7記載の発明は、請求項6記載の発明において、前記誘電体層の最外層をSiO2層とし、前記SiO2層上に、アクリル系粘着剤層、ポリエチレン系又はポリオレフィン系の樹脂シート層、シリコーン樹脂層及びポリエチレン系又はポリオレフィン系の剥離シート層の順に設けることを特徴とする。

【発明の効果】

【0006】

本発明の防指紋装飾フィルムによれば、防指紋処理層による防指紋機能と鏡面層による装飾機能とを携帯用情報端末の表示面に与えることができる。また、本発明の製造方法によれば、市販の防指紋処理層付きの樹脂フィルムに対して、色彩や輝度を幅広く所望のものとして調整可能な装飾層を設けることが可能となる。

【図面の簡単な説明】

【0007】

【図1】本発明の製造方法を説明するための装置断面図

【図2】本発明の防指紋装飾フィルムの断面図

【図3】本発明の防指紋装飾フィルムの一部拡大断面図

【図4】比較例1の反射率の測定結果を示すグラフ

【図5】実施例1の反射率の測定結果を示すグラフ

【図6】実施例2の反射率の測定結果を示すグラフ

【図7】実施例3の反射率の測定結果を示すグラフ

【図8】実施例4の反射率の測定結果を示すグラフ

【発明を実施するための形態】

【0008】

本発明の防指紋装飾フィルムは、公知の防指紋処理されたフィルムを使用し、図2に示す通り、防指紋処理されたフィルムの防指紋処理層21とは反対側の面に鏡面層17を備えたものである。

この鏡面層17は、防指紋処理層21側から透明樹脂フィルム2を介して見た場合の可視光線帯域光380nm〜780nmの平均反射率を5%〜40%としている。この範囲とすることで、表示面を見易い状態のままで鏡面層17とすることができるからである。

この防指紋装飾フィルムの鏡面層17は、屈折率の異なる複数の誘電体層(図3の17a−17c参照)を積層して構成される。

各誘電体層17a−17cは金属原子のスパッタリングとスパッタリングされた同原子の酸化により形成され、鏡面層全体の厚さが50nm−800nmとなるようにしている。厚さが50nm未満であると表示面への密着力が不足して剥離を生じ、厚さが800nmを超えると膜応力の影響でクラックが入りやすくなるためである。

【0009】

上記透明樹脂フィルム2の材料は、透明乃至は半透明で、鏡面層17の形成時に熱により伸縮しにくいものであれば特に制限するものではなく、例えば、ポリ塩化ビニル、非晶性若しくは低結晶性のポリエステル系若しくはポリプロピレン系、ポリブチレンテレフタレート系、未延伸又は低延伸のエチレンビニルアルコール系等の樹脂から構成することができるが、これらの中でも光学特性の観点からエチレン系又はポリオレフィン系の樹脂とすることが好ましい。また、その厚さについても特に制限はないが、50μm−200μm程度とすることが好ましい。50μm未満であるとハンドリング作業等作業性が困難であり、200μmを超えると携帯用情報端末の表示面として使用する場合、段差ができ意匠性が損なわれるためである。

【0010】

誘電体層17a−17cは、所望の反射角や色度等が得られるような金属酸化物から選択することができる。例えば、低屈折率層と高屈折率層とを交互に積層する場合には、低屈折率層として屈折率1.5以下のSiO2等のケイ素化合物を使用し、高屈折率層として屈折率2.0以上のNb2O5のニオブ酸化物やTiO2のチタン化合物等を使用することができる。これらの金属酸化物の中でも、SiO2とNb2O5とを選択することが好ましい。結晶転移温度が高く、光応答性が低い材料であるからである。

各誘電体層17a−17cの厚さについては、誘電体層全体の厚さが上記説明した50nm−800nmの範囲となるものであれば特に制限するものではないが、各誘電体層の厚さは5nm−200nmとすることが好ましい。5nmを下回ると各誘電体層の光学的な制御が困難であり、200nmを上回ると工業生産的にコスト高になるからである。

尚、図3に示すように、誘電体層の最外層17aには接着層18を介して剥離シート19を設ける。この剥離シート19は、ポリエチレン系又はポリオレフィン系の樹脂シート層19a、粘着剤層(シリコーン樹脂層)19b及びポリエチレン系又はポリオレフィン系の剥離シート層19cを順に積層して構成される。粘着剤層19bと、接着層18との接着強度の関係において接着層18の接着強度が強い必要があるため、誘電体層の最外層17aをSiO2層とし、接着層18としてアクリル系粘着剤を使用して剥離シート19を設けることが好ましい。アクリル系粘着剤はSiO2層17aとの接着強度が強いからである。なお、接着層18は、粘着剤層(シリコーン樹脂層)19bより強い粘着力を有する粘着剤で形成されてもよいし、固化して接着するいわゆる接着剤で形成されてもよい。

【0011】

尚、防指紋処理層21は、ハードコート層とも呼ばれ、厚さ0.5μm−10μm程度のものが通常設けられている。膜厚が0.5μm未満であると透明樹脂フィルム2の表面の保護が不十分となり、10μmを超えると加熱又は放射線による硬化が十分に得られずブロッキングを起こしやすくなるからである。また、ハードコート層21の材料は、例えば、シラン系、放射線硬化性等の材料を用いることができるが、放射線硬化性の材料が好ましく、その中でも紫外線硬化性の材料が好ましい。

【0012】

次に、本発明の防指紋装飾フィルムの製造方法について図1を参照して説明する。

図1に断面を示す成膜装置は、円筒状の真空チャンバー1内の中央には基材2を支持するための円筒状回転体3が配置され、チャンバー1の内周に沿って、第1のスパッタリング領域4、イオンガン5、第2のスパッタリング領域6及び第3のスパッタリング領域7が順に配置される。真空チャンバー1には、図示しないが真空ポンプが接続されており同チャンバー1内を排気できるようになっている。

【0013】

第1−第3のスパッタリング領域4,6,7は、基材2上に膜材料をスパッタリングにより形成するものであり、各領域4,6,7には、基材2の近傍にスパッタリングガスを導入するためのガス導入口(図示せず)が設けられている。また、各領域4,6,7には、それぞれ、円筒状回転体3と対向するようにしてターゲット8−10を取り付けたカソード11−13が設けられている。これらのカソード11−13は、ターゲット8−10に電力を投入するために図示しないが直流又は交流電源に接続されている。

また、各領域4,6,7の基材2側には、それぞれシャッター14−16が設けられており、各領域4,6,7における成膜時に選択的にシャッター14−16を開放するようになっている。

【0014】

イオンガン5は、各領域4,6,7で成膜された金属原子を酸化するためのものであり、その内部に酸素を導入するために酸素導入口が設けられるとともに、磁気回路が設けられている。この磁気回路からマイクロ波励起プラズマを生じさせるために、マイクロ波導入窓を介して真空チャンバー1の外部の導波管と真空チャンバー1内部のマイクロ波アンテナとが接続される。

【0015】

上記構成により、基材2上に第1のスパッタリング領域4により第1の金属を単原子層程度の膜厚で成膜し、円筒状回転体3を回転して、イオンガン5により酸化して第1の金属酸化膜(第1の誘電体層)とし、更に、円筒状回転体3を回転して第2のスパッタリング領域6により第2の金属を単原子層程度の膜厚で成膜し、円筒状回転体3を回転して、イオンガン5により酸化して第2の金属酸化膜(第2の誘電体層)とし、これらを交互に繰り返し基材2上に複数の誘電体層を積層した鏡面層を成膜する。尚、3種類の金属原子をスパッタする場合には、第1の成膜領域4や第2の成膜領域6と同様に、第3の成膜領域7によるスパッタとイオンガン5による酸化を行えばよい。尚、単原子層程度とは、膜厚では厚さ5nm−200nmの範囲をいうものとする。

上記方法によれば、鏡面層を所望の色味や輝度を付与することが可能となる。

【0016】

また、上記方法において、金属材料のスパッタリング時及び酸化時の圧力は0.5Pa−1.0Paとしている。

【0017】

上記方法において、金属原子として、ケイ素原子及びニオブ原子を使用する場合には、これらのスパッタリング時の温度を80℃以下(尚、下限は後の酸化においてプラズマが発生する温度とする。)とすることが好ましい。均一な単原子程度の厚さの膜を高速に成膜できるからである。尚、この場合の成膜レートは任意に調整することができるが、例えば、Nb2O5であれば1.0−2.5Å/s、SiO2の場合であれば1.0−3.0Å/s等とすることができる。

【実施例】

【0018】

次に、本発明の実施例の防指紋装飾フィルムについて説明する。

尚、以下の実施例では特に条件を説明しない限り下記の条件で成膜を行うものとする。

(1)基材(透明樹脂フィルム2)

厚さ100μm、幅500mm、長さ1000mmのポリエチレン製の透明樹脂フィルム2の片面に厚さ1μmの防指紋処理層(親油性のハードコート層)21が設けられたものを使用した。

(2)鏡面層17の成膜条件

本実施例では、誘電体層として、SiO2及びNb2O5を成膜した。

a)SiO2の成膜条件

ターゲット:Si

電源:DC電源

酸化源:イオンガン

成膜温度:室温

カソード投入電力:6w/cm2

Ar流量:500sccm

O2流量:100sccm

b)Nb2O5

ターゲット:Si

電源:DC電源

酸化源:イオンガン

成膜温度:室温

カソード投入電力:5w/cm2

Ar流量:500sccm

O2流量:300sccm

【0019】

上記実施の形態で説明した装置を使用し、鏡面層17を構成する各誘電体層について以下のように成膜した。

a)Nb2O5膜

同装置の真空チャンバー1内を8.0×10−4Paに減圧するとともに第1のスパッタリング領域4にArを導入した状態で、カソード11に電力を投入して、基材2の片面にNb膜をスパッタリングにより成膜する工程と、円筒状回転体3を回転させてイオンガン5によりNb膜を酸化する工程とを繰り返し、Nb2O5膜(誘電体層)とした。

b)SiO2膜

真空チャンバー1内を8.0×10−4Paに調整するとともにスパッタリング領域6にArを導入してカソード12に電力を投入してSi膜をスパッタリングにより成膜した。続いて、円筒状回転体3を回転させてイオンガン5によりSi膜を酸化してSiO2膜(誘電体層)とした。

【0020】

上記方法により、以下の表1に示す層構成の比較例1、実施例1−4を作製した。

表1中の層構成は、透明樹脂フィルム2側から順に記載している。また、鏡面層17形成後に、剥離シ−ト19を接着層(アクリル系粘着剤)18を界して接着し、防指紋装飾フィルムを作成した。

各例について反射率を測定した結果を図4−図8に添付した。

表1中の「平均反射率」とは、可視光領域波長380nm−780nmにおける平均反射率(%)であり、「最大反射率」とは、可視光領域波長380nm−780nmにおける最大反射率(%)である。反射率の測定は JIS Z 8722に準拠して実施した。

また、表1中の「防指紋」の評価は、透明樹脂フィルム2の防指紋処理層21の側に指紋を押しつけ目立ちやすさを○、△の2段階にて評価したものである。

「装飾性」の評価は、鏡面層17の有無を視角で確認可能なものを○、そうではないものを×として評価したものである。

【0021】

【表1】

【0022】

比較例1及び実施例1,2は、平均反射率4%−18%及び最大反射率4%−21%であり、鏡面層による反射があっても付着した指紋が目立たせないこと、即ち、防指紋性の機能を害しないことがわかった。また、実施例3は、平均反射率43%及び最大反射率56%と何れも高い値であるため付着した指紋が目立ち、防指紋性が損なわれていることが分かった。実施例4は、平均反射率が25%と比較的低いものの最大反射率が79%と高いために指紋の付着が若干目立つものとなった。

また、比較例1は、平均反射率4%及び最大反射率4%と何れも低い値であるため、鏡面層による装飾機能の発揮が十分でないことが分かった。実施例1−4は、平均反射率10%−43%及び最大反射率11%−79%であり、鏡面層の効果、即ち、装飾機能が発揮できていることがわかった。

以上のことから、比較例1及び実施例1−4のいずれも防指紋処理層を備えた透明樹脂フィルムに対して鏡面層を設けることができた防指紋装飾フィルムとなるが、防指紋性及び装飾性の観点からすると、視感度反射率(最大反射率)は4%超えで、且つ、56%未満である実施例2及び3が好ましいことが分かった。また、平均反射率は10%−18%の範囲とすることが好ましいことが分かった。

【符号の説明】

【0023】

1 円筒状真空チャンバー

2 基材

3 円筒状回転体

4,6,7 第1−第3のスパッタリング領域

5 イオンガン

8−10 ターゲット

11−13 カソード

14−16 シャッター

17 誘電体層

18 接着層

19 剥離シート

21 防指紋処理層(ハードコート層)

【特許請求の範囲】

【請求項1】

透明樹脂フィルムの一面に防指紋処理層を設け、他面に鏡面層を設けたことを特徴とする防指紋装飾フィルム。

【請求項2】

前記防指紋処理層側からの可視光線帯域光380nm〜780nmの平均反射率を5%〜40%としたことを特徴とする請求項1に記載の防指紋装飾フィルム。

【請求項3】

前記透明樹脂フィルムは、厚さ50μm−200μmのポリエチレン系又はポリオレフィン系の樹脂から構成され、前記防指紋処理層は、厚さ0.5μm−10μmとし、前記鏡面層は、厚さ50nm−800nmであることを特徴とする請求項1又は2に記載の防指紋装飾フィルム。

【請求項4】

前記鏡面層は、二酸化ケイ素層及び五酸化ニオブ層を交互に積層したものであることを特徴とする請求項1乃至3の何れか1項に記載の防指紋装飾フィルム。

【請求項5】

片面に防指紋処理層が設けられた透明樹脂フィルムに対して、前記防指紋処理層の設けられていない面に鏡面層を設けることを特徴とする防指紋装飾フィルムの製造方法。

【請求項6】

前記鏡面層を誘電体層を積層して構成し、各誘電体層は、金属原子をスパッタリングして前記透明樹脂フィルム上に厚さ5nm−200nmの金属原子層を成膜した後に酸化して誘電体層とし、前記誘電体層の成膜を繰り返して前記誘電体層を積層して前記鏡面層とすることを特徴とする請求項5に記載の防指紋装飾フィルムの製造方法。

【請求項7】

前記誘電体層の最外層をSiO2層とし、前記SiO2層上に、アクリル系粘着剤、ポリエチレン系又はポリオレフィン系の樹脂シート層、シリコーン樹脂層及びポリエチレン系又はポリオレフィン系の剥離シート層の順に設けることを特徴とする請求項6に記載の防指紋装飾フィルムの製造方法。

【請求項1】

透明樹脂フィルムの一面に防指紋処理層を設け、他面に鏡面層を設けたことを特徴とする防指紋装飾フィルム。

【請求項2】

前記防指紋処理層側からの可視光線帯域光380nm〜780nmの平均反射率を5%〜40%としたことを特徴とする請求項1に記載の防指紋装飾フィルム。

【請求項3】

前記透明樹脂フィルムは、厚さ50μm−200μmのポリエチレン系又はポリオレフィン系の樹脂から構成され、前記防指紋処理層は、厚さ0.5μm−10μmとし、前記鏡面層は、厚さ50nm−800nmであることを特徴とする請求項1又は2に記載の防指紋装飾フィルム。

【請求項4】

前記鏡面層は、二酸化ケイ素層及び五酸化ニオブ層を交互に積層したものであることを特徴とする請求項1乃至3の何れか1項に記載の防指紋装飾フィルム。

【請求項5】

片面に防指紋処理層が設けられた透明樹脂フィルムに対して、前記防指紋処理層の設けられていない面に鏡面層を設けることを特徴とする防指紋装飾フィルムの製造方法。

【請求項6】

前記鏡面層を誘電体層を積層して構成し、各誘電体層は、金属原子をスパッタリングして前記透明樹脂フィルム上に厚さ5nm−200nmの金属原子層を成膜した後に酸化して誘電体層とし、前記誘電体層の成膜を繰り返して前記誘電体層を積層して前記鏡面層とすることを特徴とする請求項5に記載の防指紋装飾フィルムの製造方法。

【請求項7】

前記誘電体層の最外層をSiO2層とし、前記SiO2層上に、アクリル系粘着剤、ポリエチレン系又はポリオレフィン系の樹脂シート層、シリコーン樹脂層及びポリエチレン系又はポリオレフィン系の剥離シート層の順に設けることを特徴とする請求項6に記載の防指紋装飾フィルムの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2012−153038(P2012−153038A)

【公開日】平成24年8月16日(2012.8.16)

【国際特許分類】

【出願番号】特願2011−14782(P2011−14782)

【出願日】平成23年1月27日(2011.1.27)

【出願人】(000231464)株式会社アルバック (1,740)

【Fターム(参考)】

【公開日】平成24年8月16日(2012.8.16)

【国際特許分類】

【出願日】平成23年1月27日(2011.1.27)

【出願人】(000231464)株式会社アルバック (1,740)

【Fターム(参考)】

[ Back to top ]