防振支持具

【課題】 上記点に鑑み、軸方向(スラスト方向に加え、軸方向と直交する方向(ラジアル方向)の振動も吸収可能な防振支持具を提供する。

【解決手段】 ベースの取付穴を貫通して延びる支持部5を防振具本体3に一体成形する。これにより、スラスト方向の振動は、主に防振具本体3に吸収される。一方、ラジアル方向の振動は支持部5が剪断変形することにより吸収される。つまり、支持部5がクリップ部7を介してベースに組み付け固定されているので、ラジアル方向の振動が防振支持具1に作用すると、支持部5がラジアル方向に剪断変形する。したがって、ラジアル方向の振動は支持部5が剪断変形することにより吸収される。

【解決手段】 ベースの取付穴を貫通して延びる支持部5を防振具本体3に一体成形する。これにより、スラスト方向の振動は、主に防振具本体3に吸収される。一方、ラジアル方向の振動は支持部5が剪断変形することにより吸収される。つまり、支持部5がクリップ部7を介してベースに組み付け固定されているので、ラジアル方向の振動が防振支持具1に作用すると、支持部5がラジアル方向に剪断変形する。したがって、ラジアル方向の振動は支持部5が剪断変形することにより吸収される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ポンプや圧縮機又はこれらの支持土台であるベース等の被支持体を弾性支持する防振支持具に関するものである。

【背景技術】

【0002】

例えば、特許文献1に記載の防振支持具は、ゴム等の弾性部材にて構成された中実円柱状の本体部、及び当該本体部の軸方向両端に設けられた弾性変形可能な矢じり状の係止部等から構成されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平7−217686号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし、特許文献1に記載の防振支持具は、その構成上、軸方向と直交する方向の振動を吸収することが難しく、主に本体部が軸方向に弾性変形することにより軸方向の振動を吸収する。

【0005】

本発明は、上記点に鑑み、軸方向(以下、スラスト方向という。)に加え、軸方向と直交する方向(以下、ラジアル方向という。)の振動も吸収可能な防振支持具を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明は、上記目的を達成するために、請求項1に記載の発明では、被支持体(B)を弾性支持する防振支持具であって、弾性部材により構成された柱状の本体部(3)と、本体部(3)の軸方向端部に一体形成され、被支持体(B)側に設けられた取付穴(B1)を貫通して被支持体(B)側に延びる柱状の支持部(5)と、支持部(5)の外周面に固着され、支持部(5)より硬質な材料にて構成されたクリップ部(7)と、クリップ部(7)に設けられ、取付穴(B1)の周囲と係合する係合部(7D)とを備えることを特徴とする。

【0007】

これにより、請求項1に記載の発明では、スラスト方向の振動は、特許文献1に記載の発明と同様に、主に本体部(3)に吸収される。一方、ラジアル方向の振動は支持部(5)が剪断変形することにより吸収される。

【0008】

すなわち、請求項1に記載に発明では、支持部(5)がクリップ部(7)を介して被支持体(B)側に組み付け固定されているので、ラジアル方向の振動が防振支持具に作用すると、支持部(5)が取付穴(B1)に拘束されラジアル方向に剪断変形する。

【0009】

したがって、剪断変形により振動エネルギーを熱エネルギーに変化されることから振動を効率よく吸収すると共に共振点も低くすることができる。

また、支持部(5)が取付穴B1に拘束されることにより、ラジアル方向の振動で剪断変形したとき、支持部(5)が弾性部材の弾性により加振方向に対して逆の力、つまり、元に戻ろうとする復元力が働くことにより振動振幅をより小さくすることができる。

【0010】

また、請求項2に記載の発明では、クリップ部(7)は、インサート成形により支持部(5)と共に一体成形されて支持部(5)の外周面に固着されていることを特徴とする。

これにより、請求項2に記載の発明では、クリップ部(7)と支持部(5)とを確実に固着することができるので、クリップ部(7)と支持部の固着面で更にずり剪断が発生する。このため、更にラジアル方向の振動を確実に吸収することができる。

【0011】

なお、請求項2に記載の発明では、支持部(5)が成形される際に充填される弾性部材の充填圧により、成形時にクリップ部(7)に対して内圧が作用する。このとき、仮に、クリップ部(7)が円周方向に連続した環状又は筒状であると、クリップ部(7)に内圧が作用してもクリップ部(7)が殆ど変形しないので、クリップ部(7)と支持部の密着度やクリップ部(7)外への弾性部材の漏れ等の成形性の点で難がある。

【0012】

これに対して、請求項3に記載の発明では、クリップ部(7)には、軸方向に延びてクリップ部(7)を円周方向において不連続とするスリット部(7C)が設けられていることを特徴としている。

【0013】

これにより、請求項3に記載の発明では、クリップ部(7)に内圧が作用すると、クリップ部(7)は、スリット部(7C)のスリット幅が拡大するように変形して成形金型に押し付けられる。このため、弾性部材を成形する際の充填圧力を高くすることができるので、クリップ部(7)と支持部(5)との密着圧力を高めながら、成形性を向上させることができる。

【0014】

また、成形後、弾性部材の温度が低下すると、弾性部材の収縮に追従するようにクリップ部(7)が変形するので、クリップ部(7)の弾性部材(支持部(5))との密着度が高くなる。

【0015】

さらに、弾性部材を成形する際に、スリット幅が拡大することから、弾性部材の漏れを効率的に抑制することができ、スリット部(7C)から漏れた弾性部材によるバリの除去作業等の工数増を抑制できる。

【0016】

請求項4に記載の発明では、本体部(3)の軸方向端部に一体形成され、被支持体(B)側に突出して先端にて被支持体(B)側に接触する突起部(3A)と、本体部(3)の外周面に設けられ、中心軸側に窪んだ凹部(3B)とを備えることを特徴とする。

【0017】

これにより、請求項4に記載の発明では、本体部(3)は主に軸方向(スラスト方向)に弾性変形する。また、本体部(3)には、中心軸側に窪んだ凹部(3B)が設けられているので、突起部(3A)は、軸方向と交差する方向(例えば、ラジアル方向)にも剪断変形する。

【0018】

したがって、請求項4に記載の発明では、軸方向に弾性変形する部分と剪断方向(軸方向と交差する方向)に剪断変形する部位とを有すため、単一の防振支持具でありながら、異なった複数のばね定数を有する防振支持具となる。

【0019】

ところで、従来の軸方向の弾性変形のみの防振支持具において、最大振動伝達率を低くするためには、粘性減衰を大きくする必要がある。しかし、粘性減衰を大きくすると、防振領域の振動低減効果が小さくなる。

【0020】

これに対して、請求項4に記載の発明では、単一の防振支持具でありながら異なった複数のばね定数を有しているので、軸方向の弾性変形は従来と同等であるものの、共振点のみを低くすることができ、振動低減効果を向上させることができる。

【0021】

また、突起部(3A)はスラスト方向(剪断方向)に剪断変形することから、防振支持具及び被支持体(B)側の寸法バラツキを吸収しつつ、防振支持具と被支持体(B)側と確実に接触させることができ、被支持体(B)の寸法バラツキが大きい場合であっても対応することができる。

【0022】

請求項5に記載の発明では、支持部(5)の延び方向先端には、クリップ部(7)の端部に係止される係止キャップ部(5A)が一体成形されていることを特徴とする。

これにより、請求項5に記載の発明では、ラジアル方向及びスラスト方向の振動が作用すると、本体部(3)が伸張したときには、弾性部材の弾性により本体部(3)が元の状態に戻ろうとする。

【0023】

これと同時に、係止キャップ部(5A)が支持部(5)の伸び方向に対して抵抗し、支持部(5)が弾性部材の弾性により元に戻ろうとすることから、ラジアル方向及びスラスト方向の振動に対して反作用の力が発生し、効率的に振動抑制ができる。

【0024】

因みに、従来は、本体部(3)に支持部(5)が設けられていなかっため、本体部(3)を構成する弾性部材の収縮のみで防振効果を得ていた。このため、従来は請求項5に記載の発明に比べて、防振効果が劣っていた。

【0025】

請求項6に記載の発明では、クリップ部(7)のうち本体部(3)内に埋設している部位には、軸方向と交差する方向に突出した係止埋設部(7A)が設けられていることを特徴とする。

【0026】

これにより、請求項6に記載の発明では、例えばプライマー等の接着剤を用いることなく、本体部(3)とクリップ部(7)とを強固に一体化することができる。

なお、請求項7に記載の発明では、クリップ部(7)は、支持部(5)の外周面に嵌め合いで固着されていることを特徴としている。

【0027】

請求項8に記載の発明では、クリップ部(7)には、軸方向に延びてクリップ部(7)を円周方向において不連続とするスリット部(7C)が設けられていることを特徴とする。

【0028】

これにより、請求項8に記載の発明では、クリップ部(7)を支持部(5)の外周面に嵌め合いで固着した場合に、支持部(5)及びクリップ部(7)の寸法バラツキをスリット部(7C)で吸収することができるとともに、クリップ部(7)を介して伝達されてきた振動を支持部(5)を効率よく伝達することができる。

【0029】

請求項9に記載の発明では、本体部(3)の軸方向端部に一体形成され、被支持体(B)側に突出して先端にて被支持体(B)側に接触する突起部(3A)と、本体部(3)の外周面に設けられ、中心軸側に窪んだ凹部(3B)とを備えることを特徴とする。

【0030】

これにより、請求項9に記載の発明では、請求項4と同様な効果を得ることができる。

請求項10に記載の発明では、支持部(5)の延び方向先端には、クリップ部(7)の端部に係止される係止キャップ部(5A)が一体成形されていることを特徴とする。

【0031】

これにより、請求項10に記載の発明では、請求項5と同様な効果を得ることができる。

因みに、上記各手段等の括弧内の符号は、後述する実施形態に記載の具体的手段等との対応関係を示す一例であり、本発明は上記各手段等の括弧内の符号に示された具体的手段等に限定されるものではない。

【図面の簡単な説明】

【0032】

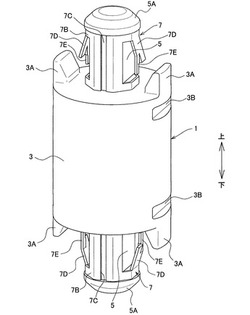

【図1】本発明の第1実施形態に係る防振支持具1の斜視図である。

【図2】本発明の第1実施形態に係る防振支持具1の断面図である。

【図3】本発明の第1実施形態に係るクリップ部7の斜視図である。

【図4】(a)本発明の第1実施形態に係る防振支持具1の振動伝達率を示すグラフであり、(b)は本発明の第1実施形態に係る防振支持具1の振動伝達の測定するための試験装置である。

【図5】(a)、(b)は本発明の第2実施形態に係るクリップ部7の二面図である。

【図6】(a)、(b)は本発明の第3実施形態に係る防振支持具1を示す図である。

【図7】本発明の第4実施形態に係る防振支持具1の斜視図である。

【図8】本発明の第5実施形態に係る防振支持具1の斜視図である。

【発明を実施するための形態】

【0033】

以下に説明する「発明の実施形態」は実施形態の一例を示すものである。つまり、特許請求の範囲に記載された発明特定事項等は、下記の実施形態に示された具体的手段や構造等に限定されるものではない。

【0034】

そして、本実施形態は、被支持体が上下に配設された防振支持具に本発明を適用したものである。以下、本発明の実施形態を図面と共に説明する。

なお、被支持体とは、防振支持具により弾性支持される物であって、具体的には、ポンプや圧縮機又はこれらの支持土台であるベース等をいう。このため、本実施形態における被支持体とは、例えば図2においては、防振支持具1を挟んで上下両側に位置する2つのベースBをいう。

【0035】

(第1実施形態)

1.防振支持具の構造・形状

防振支持具1は、図2に示すように、防振具本体3、支持部5及びクリップ部7等を有して構成されている。防振具本体3は、ゴム等の弾性部材により構成された中実丸棒状の部分である。

【0036】

支持部5は、防振具本体3の軸方向両端に設けられた中実角棒状の部位であり、これら支持部5は、防振具本体3と共に弾性部材にて一体形成されている。そして、各支持部5は、ベースB側に設けられた取付穴B1を貫通して被支持体B側に延びている。なお、取付穴B1はベースBを貫通した貫通穴である。

【0037】

クリップ部7は、図1に示すように、各支持部5の外周面を覆うように角筒状に構成されて支持部5に固着されたものである。そして、2つのクリップ部7は、支持部5より硬質な材料にて構成されている。

【0038】

なお、「硬質な材料」とは、例えばヤング率が100MPa以上の材料をいう。具体的には、S60C等の炭素鋼、ばね用ステンレス鋼、SK5等のばね用冷間圧延鋼帯等をいう。また、本実施形態に係るクリップ部7は、支持部5の成形時に金型(キャビティ)内にインサートされて支持部5と共に一体成形されて支持部5の外周面に固着されている。

【0039】

また、クリップ部7の筒部7Bには、図3に示すように、軸方向に延びて筒部7Bを円周方向において不連続とするスリット部7Cが設けられている。そして、クリップ部7は、図2に示すように、その軸方向一端側は、防振具本体3内に埋設されているとともに、その埋設している部位には、軸方向と直交する方向に突出した係止埋設部7Aが設けられている。

【0040】

また、筒部7Bのうち軸中心を挟んで互いに対向する2箇所それぞれには、ベースBのうち取付穴B1の周囲と係合する係合部7Dが設けられている。これら係合部7Dは、筒部7Bの一部を切り起こした板バネ状の部位である。そして、係合部7Dのうち係止埋設部7A側が筒部7Bから離間するように開き、一方、反対側が筒部7Bと連結している。

【0041】

このため、クリップ部7及び支持部5が取付穴B1を通り抜ける際には、係合部7Dが取付穴B1により絞られるように弾性変形する。このため、係合部7Dが取付穴B1を貫通すると、係合部7Dが元の状態に復元するため、図2に示すように、係合部7Dの先端がベースBのうち取付穴B1の周囲と係合する。

【0042】

そして、各係合部7Dの先端側には、係合部7Dの先端がベースBと係合している状態において、取付穴B1の内周面に接触する当接部7Eが設けられている。これらの当接部7Eは、図3に示すように、中心軸に対して対称の位置に設けられている。

【0043】

なお、本実施形態に係るクリップ部7は、金属板にプレス加工を施すことにより、係合部7D及び係止埋設部7A等を筒部7Bと共に一体成形したものである。

また、各支持部5の延び方向先端には、図1に示すように、クリップ部7の端部に係止される係止キャップ部5Aが一体成形されている。これらの係止キャップ部5Aは、図2示すように、支持部5の延び方向先端から軸方向と直交する方向に拡がる鍔状のフランジ部にて構成されている。

【0044】

ところで、防振具本体3の両軸方向端部には、図2に示すように、ベースB側に突出して先端にてベースBに接触する突起部3Aが一体形成されている。これら突起部3Aは、各軸方向端部それぞれに複数(本実施形態では、2個)設けられているとともに、これら複数の突起部3Aは、図1に示すように、支持部5(中心軸)を挟んで対称の位置に設けられている。

【0045】

また、防振具本体3の外周面には、図2に示すように、円周方向において部分的に中心軸側に窪んだ凹部3Bが設けられている。これら凹部3Bは、防振具本体3の軸方向中央より軸端側であって、突起部3Aに対応する部位、つまり、突起部3Aから軸方向に防振具本体3側にずれた位置に設けられている。

【0046】

2.本実施形態に係る防振支持具の特徴

本実施形態では、取付穴B1を貫通して延びる支持部5を備えることを特徴としているので、上述したように、支持部5が取付穴B1に拘束されラジアル方向に剪断変形する。

【0047】

したがって、剪断変形により振動エネルギーを熱エネルギーに変化されることから振動を効率よく吸収すると共に共振点も低くすることができる。

また、支持部5が取付穴B1に拘束されることにより、ラジアル方向の振動で剪断変形したとき、支持部5がゴム弾性により加振方向に対して逆の力、つまり、元に戻ろうとする復元力が働くことにより振動振幅をより小さくすることができる。

【0048】

また、本実施形態では、クリップ部7には、軸方向に延びてクリップ部7を円周方向において不連続とするスリット部7Cが設けられていることを特徴としている。

これにより、成形時に、クリップ部7に内圧が作用すると、クリップ部7は、スリット部7Cのスリット幅が拡大するように変形して成形金型に押し付けられる。

【0049】

このため、ゴム成形時の充填圧力を高くすることができるので、クリップ部7と支持部5との密着圧力を高めながら、成形性を向上させることができる。

また、成形後に冷却されると、ゴムが収縮するのに対して、クリップ部7が変形し、ゴムに追従するので、クリップ部7とゴム(支持部5)との密着度が高くなる。さらには、ゴム成形時にスリット幅が拡大することから、ゴム漏れを効率的に抑制することができ、バリ取り等の2次加工が不要となる。

【0050】

また、本実施形態では、防振具本体3の軸方向端部にベースB側に突出する突起部3Aが一体成形され、かつ、防振具本体3の外周面に中心軸側に窪んだ凹部3Bとを備えることを特徴としている。

【0051】

これにより、本実施形態では、本体部3が弾性変形する。また、中心軸側に窪んだ凹部3Bが設けられているので、突起部3Aが剪断変形することにより単一の防振材でありながら異なった複数のばね定数を有する防振支持具である。

【0052】

従来の弾性変形のみの防振具と比較すると最大振動伝達率を低くするためには、粘性減衰を大きくする必要がある。

しかし、粘性減衰を大きくすると、防振領域の振動低減効果が小さくなる。これに対して、本実施形態では、複数のばね定数を有していることから、振動低減効果は弾性変形と同等でありながら、共振点のみを低くすることができる。

【0053】

また、突起部3Aはスラスト方向に剪断変形することから、防振支持具1及びベースB側の寸法バラツキを吸収しつつ、防振支持具と被支持体B側と確実に接触させることができ、ベースBの板厚の許容が大きい。

【0054】

なお、図4(a)に示すグラフは、板状ゴム製の従来品に係る防振ゴム及び本実施形態に係る防振支持具1の振動伝達率を示す試験結果である。本実施形態に係る防振支持具1では、従来品に係る防振ゴムに比べて、共振周波数付近で振幅の増大を大幅に低減することができる。したがって、被支持体の振動を効果的に吸収することができる。

【0055】

因みに、図4(b)は、図4(a)に示すグラフを得る際に用いた試験装置である。すなわち、防振支持具1が示された位置に、本実施形態に係る防振支持具1を配置した場合、及び従来品に係る防振ゴムを配置した場合について試験を行った。また、試験に用いた防振支持具1及び防振ゴムは、いずれも共振周波数が同一となるように構成されたものである。

【0056】

そして、図4(a)に示すグラフは、質量が1kgである被支持体の四隅に、防振支持具1又は防振ゴムを取り付けた後に、周波数を変えて被支持体を加振したときの振動振幅を加速度センサGで検出したものである。因みに、振動試験機は全自動振動試験機/FB−300A(EMIC製)であり、荷重は質量1kgの物体に作用する重力相当、周波数は10〜1000Hz、加速度は1.0G、支持点数は4点支持である。

【0057】

また、本実施形態では、支持部5の延び方向先端には、クリップ部7の端部に係止される係止キャップ部5Aが一体成形されていることを特徴としているので、ラジアル方向の振動が作用したときに、支持部5がクリップ部7から抜けるようにクリップ部7から離脱してしまうことを抑制することができる。したがって、ラジアル方向の振動を確実に吸収することができる。

【0058】

また、本実施形態では、クリップ部7のうち防振具本体3内に埋設している部位には、軸方向と交差する方向に突出した係止埋設部7Aが設けられていることを特徴としているので、例えばプライマー等の接着剤を用いることなく、防振具本体3とクリップ部7とを強固に一体化することができる。

【0059】

(第2実施形態)

第1実施形態に係るクリップ部7は、各筒状に構成されたものであったが、本実施形態に係るクリップ部7は、図5に示すように、帯板状の金属板を折り曲げて矩形枠状としたものである。これにより、本実施形態では、第1実施形態に係るクリップ部7に比べて、容易にクリップ部7をプレス成形することができる。

【0060】

また、帯板状の金属板を折り曲げて矩形枠状としたことにより、支持部5の延び方向先端がクリップ部7にて覆われた構成となるので、支持部5の係止キャップ部5Aを廃止することができる。

【0061】

また、穴7Fは、インサート成形時に支持部5に形成されたボス状の突起部(図示せず。)と係止する被係止部をなす穴である。これにより、クリップ部7と支持部5とを強固に固着することができる。

【0062】

(第3実施形態)

上述の実施形態では、一対の支持部5は、防振具本体3の軸方向中間断面において、対称の位置に形成されていたが、本実施形態は、図6(a)、図6(b)に示すように、防振具本体3の軸方向中間断面において、一対の支持部5が非対称の位置に形成されたものである。

【0063】

なお、図6(a)に示す防振支持具1は、一方の支持部5が他方の支持部5に対して軸方向と直交する方向にずれている例である。図6(b)に示す防振支持具1は、一方の支持部5の延び方向と他方の支持部5の延び方向が直交している例である。因みに、図6(a)及び図6(b)に示す防振支持具1では、防振具本体3も軸方向中間において非対称となっている例である。

【0064】

(第4実施形態)

上述の実施形態では、突起部3Aは、防振具本体3の軸方向と平行な方向に突出した例であったが、本実施形態は、図7に示すように、突起部3Aを防振具本体3の軸方向と交差する方向に突出させた例である。

【0065】

(第5実施形態)

上述の実施形態では、インサート成形法によりクリップ部7を支持部5に固着したが、本実施形態は、図8に示すように、支持部5を径方向に圧縮した状態で支持部5をクリップ部7の円筒部7Bに挿入することにより、締まり嵌め相当の嵌め合いでクリップ部7を支持部5の外周面に固着したものである。

【0066】

そして、本実施形態では、クリップ部7が支持部5の外周面に嵌め合いで固着されているので、支持部5及びクリップ部7の寸法バラツキをスリット部7Cで吸収することができるとともに、クリップ部7を介して伝達されてきた振動を支持部5を効率よく伝達することができる。

【0067】

(その他の実施形態)

上述の実施形態では、防振具本体3を中実丸棒状とし、支持部5を中実角棒状としたが、本発明はこれに限定されるものではなく、例えば、防振具本体3を中実角柱状とし、支持部5を中実丸棒状とする、又は防振具本体3及び支持部5を中空状としてもよい。

【0068】

また、上述の実施形態では、クリップ部7を金属にて構成したが、本発明はこれに限定されるものではなく、例えば、硬質な樹脂にて構成してもよい。

また、上述の実施形態では、突起部3A及び凹部3Bを防振具本体3に設けたが、本発明はこれに限定されるものではなく、いずれか一方、又は両方を廃止してもよい。

【0069】

また、本発明は、特許請求の範囲に記載された発明の趣旨に合致するものであればよく、上述の実施形態に限定されるものではない。

【符号の説明】

【0070】

1… 防振支持具 3… 防振具本体 3A… 突起部 3B… 凹部

5… 支持部 5A… 係止キャップ部 7… クリップ部 7B… 筒部

7C… スリット部 7A… 係止埋設部 7D… 係合部 7E… 当接部

7F… 穴 B… ベース

【技術分野】

【0001】

本発明は、ポンプや圧縮機又はこれらの支持土台であるベース等の被支持体を弾性支持する防振支持具に関するものである。

【背景技術】

【0002】

例えば、特許文献1に記載の防振支持具は、ゴム等の弾性部材にて構成された中実円柱状の本体部、及び当該本体部の軸方向両端に設けられた弾性変形可能な矢じり状の係止部等から構成されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平7−217686号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし、特許文献1に記載の防振支持具は、その構成上、軸方向と直交する方向の振動を吸収することが難しく、主に本体部が軸方向に弾性変形することにより軸方向の振動を吸収する。

【0005】

本発明は、上記点に鑑み、軸方向(以下、スラスト方向という。)に加え、軸方向と直交する方向(以下、ラジアル方向という。)の振動も吸収可能な防振支持具を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明は、上記目的を達成するために、請求項1に記載の発明では、被支持体(B)を弾性支持する防振支持具であって、弾性部材により構成された柱状の本体部(3)と、本体部(3)の軸方向端部に一体形成され、被支持体(B)側に設けられた取付穴(B1)を貫通して被支持体(B)側に延びる柱状の支持部(5)と、支持部(5)の外周面に固着され、支持部(5)より硬質な材料にて構成されたクリップ部(7)と、クリップ部(7)に設けられ、取付穴(B1)の周囲と係合する係合部(7D)とを備えることを特徴とする。

【0007】

これにより、請求項1に記載の発明では、スラスト方向の振動は、特許文献1に記載の発明と同様に、主に本体部(3)に吸収される。一方、ラジアル方向の振動は支持部(5)が剪断変形することにより吸収される。

【0008】

すなわち、請求項1に記載に発明では、支持部(5)がクリップ部(7)を介して被支持体(B)側に組み付け固定されているので、ラジアル方向の振動が防振支持具に作用すると、支持部(5)が取付穴(B1)に拘束されラジアル方向に剪断変形する。

【0009】

したがって、剪断変形により振動エネルギーを熱エネルギーに変化されることから振動を効率よく吸収すると共に共振点も低くすることができる。

また、支持部(5)が取付穴B1に拘束されることにより、ラジアル方向の振動で剪断変形したとき、支持部(5)が弾性部材の弾性により加振方向に対して逆の力、つまり、元に戻ろうとする復元力が働くことにより振動振幅をより小さくすることができる。

【0010】

また、請求項2に記載の発明では、クリップ部(7)は、インサート成形により支持部(5)と共に一体成形されて支持部(5)の外周面に固着されていることを特徴とする。

これにより、請求項2に記載の発明では、クリップ部(7)と支持部(5)とを確実に固着することができるので、クリップ部(7)と支持部の固着面で更にずり剪断が発生する。このため、更にラジアル方向の振動を確実に吸収することができる。

【0011】

なお、請求項2に記載の発明では、支持部(5)が成形される際に充填される弾性部材の充填圧により、成形時にクリップ部(7)に対して内圧が作用する。このとき、仮に、クリップ部(7)が円周方向に連続した環状又は筒状であると、クリップ部(7)に内圧が作用してもクリップ部(7)が殆ど変形しないので、クリップ部(7)と支持部の密着度やクリップ部(7)外への弾性部材の漏れ等の成形性の点で難がある。

【0012】

これに対して、請求項3に記載の発明では、クリップ部(7)には、軸方向に延びてクリップ部(7)を円周方向において不連続とするスリット部(7C)が設けられていることを特徴としている。

【0013】

これにより、請求項3に記載の発明では、クリップ部(7)に内圧が作用すると、クリップ部(7)は、スリット部(7C)のスリット幅が拡大するように変形して成形金型に押し付けられる。このため、弾性部材を成形する際の充填圧力を高くすることができるので、クリップ部(7)と支持部(5)との密着圧力を高めながら、成形性を向上させることができる。

【0014】

また、成形後、弾性部材の温度が低下すると、弾性部材の収縮に追従するようにクリップ部(7)が変形するので、クリップ部(7)の弾性部材(支持部(5))との密着度が高くなる。

【0015】

さらに、弾性部材を成形する際に、スリット幅が拡大することから、弾性部材の漏れを効率的に抑制することができ、スリット部(7C)から漏れた弾性部材によるバリの除去作業等の工数増を抑制できる。

【0016】

請求項4に記載の発明では、本体部(3)の軸方向端部に一体形成され、被支持体(B)側に突出して先端にて被支持体(B)側に接触する突起部(3A)と、本体部(3)の外周面に設けられ、中心軸側に窪んだ凹部(3B)とを備えることを特徴とする。

【0017】

これにより、請求項4に記載の発明では、本体部(3)は主に軸方向(スラスト方向)に弾性変形する。また、本体部(3)には、中心軸側に窪んだ凹部(3B)が設けられているので、突起部(3A)は、軸方向と交差する方向(例えば、ラジアル方向)にも剪断変形する。

【0018】

したがって、請求項4に記載の発明では、軸方向に弾性変形する部分と剪断方向(軸方向と交差する方向)に剪断変形する部位とを有すため、単一の防振支持具でありながら、異なった複数のばね定数を有する防振支持具となる。

【0019】

ところで、従来の軸方向の弾性変形のみの防振支持具において、最大振動伝達率を低くするためには、粘性減衰を大きくする必要がある。しかし、粘性減衰を大きくすると、防振領域の振動低減効果が小さくなる。

【0020】

これに対して、請求項4に記載の発明では、単一の防振支持具でありながら異なった複数のばね定数を有しているので、軸方向の弾性変形は従来と同等であるものの、共振点のみを低くすることができ、振動低減効果を向上させることができる。

【0021】

また、突起部(3A)はスラスト方向(剪断方向)に剪断変形することから、防振支持具及び被支持体(B)側の寸法バラツキを吸収しつつ、防振支持具と被支持体(B)側と確実に接触させることができ、被支持体(B)の寸法バラツキが大きい場合であっても対応することができる。

【0022】

請求項5に記載の発明では、支持部(5)の延び方向先端には、クリップ部(7)の端部に係止される係止キャップ部(5A)が一体成形されていることを特徴とする。

これにより、請求項5に記載の発明では、ラジアル方向及びスラスト方向の振動が作用すると、本体部(3)が伸張したときには、弾性部材の弾性により本体部(3)が元の状態に戻ろうとする。

【0023】

これと同時に、係止キャップ部(5A)が支持部(5)の伸び方向に対して抵抗し、支持部(5)が弾性部材の弾性により元に戻ろうとすることから、ラジアル方向及びスラスト方向の振動に対して反作用の力が発生し、効率的に振動抑制ができる。

【0024】

因みに、従来は、本体部(3)に支持部(5)が設けられていなかっため、本体部(3)を構成する弾性部材の収縮のみで防振効果を得ていた。このため、従来は請求項5に記載の発明に比べて、防振効果が劣っていた。

【0025】

請求項6に記載の発明では、クリップ部(7)のうち本体部(3)内に埋設している部位には、軸方向と交差する方向に突出した係止埋設部(7A)が設けられていることを特徴とする。

【0026】

これにより、請求項6に記載の発明では、例えばプライマー等の接着剤を用いることなく、本体部(3)とクリップ部(7)とを強固に一体化することができる。

なお、請求項7に記載の発明では、クリップ部(7)は、支持部(5)の外周面に嵌め合いで固着されていることを特徴としている。

【0027】

請求項8に記載の発明では、クリップ部(7)には、軸方向に延びてクリップ部(7)を円周方向において不連続とするスリット部(7C)が設けられていることを特徴とする。

【0028】

これにより、請求項8に記載の発明では、クリップ部(7)を支持部(5)の外周面に嵌め合いで固着した場合に、支持部(5)及びクリップ部(7)の寸法バラツキをスリット部(7C)で吸収することができるとともに、クリップ部(7)を介して伝達されてきた振動を支持部(5)を効率よく伝達することができる。

【0029】

請求項9に記載の発明では、本体部(3)の軸方向端部に一体形成され、被支持体(B)側に突出して先端にて被支持体(B)側に接触する突起部(3A)と、本体部(3)の外周面に設けられ、中心軸側に窪んだ凹部(3B)とを備えることを特徴とする。

【0030】

これにより、請求項9に記載の発明では、請求項4と同様な効果を得ることができる。

請求項10に記載の発明では、支持部(5)の延び方向先端には、クリップ部(7)の端部に係止される係止キャップ部(5A)が一体成形されていることを特徴とする。

【0031】

これにより、請求項10に記載の発明では、請求項5と同様な効果を得ることができる。

因みに、上記各手段等の括弧内の符号は、後述する実施形態に記載の具体的手段等との対応関係を示す一例であり、本発明は上記各手段等の括弧内の符号に示された具体的手段等に限定されるものではない。

【図面の簡単な説明】

【0032】

【図1】本発明の第1実施形態に係る防振支持具1の斜視図である。

【図2】本発明の第1実施形態に係る防振支持具1の断面図である。

【図3】本発明の第1実施形態に係るクリップ部7の斜視図である。

【図4】(a)本発明の第1実施形態に係る防振支持具1の振動伝達率を示すグラフであり、(b)は本発明の第1実施形態に係る防振支持具1の振動伝達の測定するための試験装置である。

【図5】(a)、(b)は本発明の第2実施形態に係るクリップ部7の二面図である。

【図6】(a)、(b)は本発明の第3実施形態に係る防振支持具1を示す図である。

【図7】本発明の第4実施形態に係る防振支持具1の斜視図である。

【図8】本発明の第5実施形態に係る防振支持具1の斜視図である。

【発明を実施するための形態】

【0033】

以下に説明する「発明の実施形態」は実施形態の一例を示すものである。つまり、特許請求の範囲に記載された発明特定事項等は、下記の実施形態に示された具体的手段や構造等に限定されるものではない。

【0034】

そして、本実施形態は、被支持体が上下に配設された防振支持具に本発明を適用したものである。以下、本発明の実施形態を図面と共に説明する。

なお、被支持体とは、防振支持具により弾性支持される物であって、具体的には、ポンプや圧縮機又はこれらの支持土台であるベース等をいう。このため、本実施形態における被支持体とは、例えば図2においては、防振支持具1を挟んで上下両側に位置する2つのベースBをいう。

【0035】

(第1実施形態)

1.防振支持具の構造・形状

防振支持具1は、図2に示すように、防振具本体3、支持部5及びクリップ部7等を有して構成されている。防振具本体3は、ゴム等の弾性部材により構成された中実丸棒状の部分である。

【0036】

支持部5は、防振具本体3の軸方向両端に設けられた中実角棒状の部位であり、これら支持部5は、防振具本体3と共に弾性部材にて一体形成されている。そして、各支持部5は、ベースB側に設けられた取付穴B1を貫通して被支持体B側に延びている。なお、取付穴B1はベースBを貫通した貫通穴である。

【0037】

クリップ部7は、図1に示すように、各支持部5の外周面を覆うように角筒状に構成されて支持部5に固着されたものである。そして、2つのクリップ部7は、支持部5より硬質な材料にて構成されている。

【0038】

なお、「硬質な材料」とは、例えばヤング率が100MPa以上の材料をいう。具体的には、S60C等の炭素鋼、ばね用ステンレス鋼、SK5等のばね用冷間圧延鋼帯等をいう。また、本実施形態に係るクリップ部7は、支持部5の成形時に金型(キャビティ)内にインサートされて支持部5と共に一体成形されて支持部5の外周面に固着されている。

【0039】

また、クリップ部7の筒部7Bには、図3に示すように、軸方向に延びて筒部7Bを円周方向において不連続とするスリット部7Cが設けられている。そして、クリップ部7は、図2に示すように、その軸方向一端側は、防振具本体3内に埋設されているとともに、その埋設している部位には、軸方向と直交する方向に突出した係止埋設部7Aが設けられている。

【0040】

また、筒部7Bのうち軸中心を挟んで互いに対向する2箇所それぞれには、ベースBのうち取付穴B1の周囲と係合する係合部7Dが設けられている。これら係合部7Dは、筒部7Bの一部を切り起こした板バネ状の部位である。そして、係合部7Dのうち係止埋設部7A側が筒部7Bから離間するように開き、一方、反対側が筒部7Bと連結している。

【0041】

このため、クリップ部7及び支持部5が取付穴B1を通り抜ける際には、係合部7Dが取付穴B1により絞られるように弾性変形する。このため、係合部7Dが取付穴B1を貫通すると、係合部7Dが元の状態に復元するため、図2に示すように、係合部7Dの先端がベースBのうち取付穴B1の周囲と係合する。

【0042】

そして、各係合部7Dの先端側には、係合部7Dの先端がベースBと係合している状態において、取付穴B1の内周面に接触する当接部7Eが設けられている。これらの当接部7Eは、図3に示すように、中心軸に対して対称の位置に設けられている。

【0043】

なお、本実施形態に係るクリップ部7は、金属板にプレス加工を施すことにより、係合部7D及び係止埋設部7A等を筒部7Bと共に一体成形したものである。

また、各支持部5の延び方向先端には、図1に示すように、クリップ部7の端部に係止される係止キャップ部5Aが一体成形されている。これらの係止キャップ部5Aは、図2示すように、支持部5の延び方向先端から軸方向と直交する方向に拡がる鍔状のフランジ部にて構成されている。

【0044】

ところで、防振具本体3の両軸方向端部には、図2に示すように、ベースB側に突出して先端にてベースBに接触する突起部3Aが一体形成されている。これら突起部3Aは、各軸方向端部それぞれに複数(本実施形態では、2個)設けられているとともに、これら複数の突起部3Aは、図1に示すように、支持部5(中心軸)を挟んで対称の位置に設けられている。

【0045】

また、防振具本体3の外周面には、図2に示すように、円周方向において部分的に中心軸側に窪んだ凹部3Bが設けられている。これら凹部3Bは、防振具本体3の軸方向中央より軸端側であって、突起部3Aに対応する部位、つまり、突起部3Aから軸方向に防振具本体3側にずれた位置に設けられている。

【0046】

2.本実施形態に係る防振支持具の特徴

本実施形態では、取付穴B1を貫通して延びる支持部5を備えることを特徴としているので、上述したように、支持部5が取付穴B1に拘束されラジアル方向に剪断変形する。

【0047】

したがって、剪断変形により振動エネルギーを熱エネルギーに変化されることから振動を効率よく吸収すると共に共振点も低くすることができる。

また、支持部5が取付穴B1に拘束されることにより、ラジアル方向の振動で剪断変形したとき、支持部5がゴム弾性により加振方向に対して逆の力、つまり、元に戻ろうとする復元力が働くことにより振動振幅をより小さくすることができる。

【0048】

また、本実施形態では、クリップ部7には、軸方向に延びてクリップ部7を円周方向において不連続とするスリット部7Cが設けられていることを特徴としている。

これにより、成形時に、クリップ部7に内圧が作用すると、クリップ部7は、スリット部7Cのスリット幅が拡大するように変形して成形金型に押し付けられる。

【0049】

このため、ゴム成形時の充填圧力を高くすることができるので、クリップ部7と支持部5との密着圧力を高めながら、成形性を向上させることができる。

また、成形後に冷却されると、ゴムが収縮するのに対して、クリップ部7が変形し、ゴムに追従するので、クリップ部7とゴム(支持部5)との密着度が高くなる。さらには、ゴム成形時にスリット幅が拡大することから、ゴム漏れを効率的に抑制することができ、バリ取り等の2次加工が不要となる。

【0050】

また、本実施形態では、防振具本体3の軸方向端部にベースB側に突出する突起部3Aが一体成形され、かつ、防振具本体3の外周面に中心軸側に窪んだ凹部3Bとを備えることを特徴としている。

【0051】

これにより、本実施形態では、本体部3が弾性変形する。また、中心軸側に窪んだ凹部3Bが設けられているので、突起部3Aが剪断変形することにより単一の防振材でありながら異なった複数のばね定数を有する防振支持具である。

【0052】

従来の弾性変形のみの防振具と比較すると最大振動伝達率を低くするためには、粘性減衰を大きくする必要がある。

しかし、粘性減衰を大きくすると、防振領域の振動低減効果が小さくなる。これに対して、本実施形態では、複数のばね定数を有していることから、振動低減効果は弾性変形と同等でありながら、共振点のみを低くすることができる。

【0053】

また、突起部3Aはスラスト方向に剪断変形することから、防振支持具1及びベースB側の寸法バラツキを吸収しつつ、防振支持具と被支持体B側と確実に接触させることができ、ベースBの板厚の許容が大きい。

【0054】

なお、図4(a)に示すグラフは、板状ゴム製の従来品に係る防振ゴム及び本実施形態に係る防振支持具1の振動伝達率を示す試験結果である。本実施形態に係る防振支持具1では、従来品に係る防振ゴムに比べて、共振周波数付近で振幅の増大を大幅に低減することができる。したがって、被支持体の振動を効果的に吸収することができる。

【0055】

因みに、図4(b)は、図4(a)に示すグラフを得る際に用いた試験装置である。すなわち、防振支持具1が示された位置に、本実施形態に係る防振支持具1を配置した場合、及び従来品に係る防振ゴムを配置した場合について試験を行った。また、試験に用いた防振支持具1及び防振ゴムは、いずれも共振周波数が同一となるように構成されたものである。

【0056】

そして、図4(a)に示すグラフは、質量が1kgである被支持体の四隅に、防振支持具1又は防振ゴムを取り付けた後に、周波数を変えて被支持体を加振したときの振動振幅を加速度センサGで検出したものである。因みに、振動試験機は全自動振動試験機/FB−300A(EMIC製)であり、荷重は質量1kgの物体に作用する重力相当、周波数は10〜1000Hz、加速度は1.0G、支持点数は4点支持である。

【0057】

また、本実施形態では、支持部5の延び方向先端には、クリップ部7の端部に係止される係止キャップ部5Aが一体成形されていることを特徴としているので、ラジアル方向の振動が作用したときに、支持部5がクリップ部7から抜けるようにクリップ部7から離脱してしまうことを抑制することができる。したがって、ラジアル方向の振動を確実に吸収することができる。

【0058】

また、本実施形態では、クリップ部7のうち防振具本体3内に埋設している部位には、軸方向と交差する方向に突出した係止埋設部7Aが設けられていることを特徴としているので、例えばプライマー等の接着剤を用いることなく、防振具本体3とクリップ部7とを強固に一体化することができる。

【0059】

(第2実施形態)

第1実施形態に係るクリップ部7は、各筒状に構成されたものであったが、本実施形態に係るクリップ部7は、図5に示すように、帯板状の金属板を折り曲げて矩形枠状としたものである。これにより、本実施形態では、第1実施形態に係るクリップ部7に比べて、容易にクリップ部7をプレス成形することができる。

【0060】

また、帯板状の金属板を折り曲げて矩形枠状としたことにより、支持部5の延び方向先端がクリップ部7にて覆われた構成となるので、支持部5の係止キャップ部5Aを廃止することができる。

【0061】

また、穴7Fは、インサート成形時に支持部5に形成されたボス状の突起部(図示せず。)と係止する被係止部をなす穴である。これにより、クリップ部7と支持部5とを強固に固着することができる。

【0062】

(第3実施形態)

上述の実施形態では、一対の支持部5は、防振具本体3の軸方向中間断面において、対称の位置に形成されていたが、本実施形態は、図6(a)、図6(b)に示すように、防振具本体3の軸方向中間断面において、一対の支持部5が非対称の位置に形成されたものである。

【0063】

なお、図6(a)に示す防振支持具1は、一方の支持部5が他方の支持部5に対して軸方向と直交する方向にずれている例である。図6(b)に示す防振支持具1は、一方の支持部5の延び方向と他方の支持部5の延び方向が直交している例である。因みに、図6(a)及び図6(b)に示す防振支持具1では、防振具本体3も軸方向中間において非対称となっている例である。

【0064】

(第4実施形態)

上述の実施形態では、突起部3Aは、防振具本体3の軸方向と平行な方向に突出した例であったが、本実施形態は、図7に示すように、突起部3Aを防振具本体3の軸方向と交差する方向に突出させた例である。

【0065】

(第5実施形態)

上述の実施形態では、インサート成形法によりクリップ部7を支持部5に固着したが、本実施形態は、図8に示すように、支持部5を径方向に圧縮した状態で支持部5をクリップ部7の円筒部7Bに挿入することにより、締まり嵌め相当の嵌め合いでクリップ部7を支持部5の外周面に固着したものである。

【0066】

そして、本実施形態では、クリップ部7が支持部5の外周面に嵌め合いで固着されているので、支持部5及びクリップ部7の寸法バラツキをスリット部7Cで吸収することができるとともに、クリップ部7を介して伝達されてきた振動を支持部5を効率よく伝達することができる。

【0067】

(その他の実施形態)

上述の実施形態では、防振具本体3を中実丸棒状とし、支持部5を中実角棒状としたが、本発明はこれに限定されるものではなく、例えば、防振具本体3を中実角柱状とし、支持部5を中実丸棒状とする、又は防振具本体3及び支持部5を中空状としてもよい。

【0068】

また、上述の実施形態では、クリップ部7を金属にて構成したが、本発明はこれに限定されるものではなく、例えば、硬質な樹脂にて構成してもよい。

また、上述の実施形態では、突起部3A及び凹部3Bを防振具本体3に設けたが、本発明はこれに限定されるものではなく、いずれか一方、又は両方を廃止してもよい。

【0069】

また、本発明は、特許請求の範囲に記載された発明の趣旨に合致するものであればよく、上述の実施形態に限定されるものではない。

【符号の説明】

【0070】

1… 防振支持具 3… 防振具本体 3A… 突起部 3B… 凹部

5… 支持部 5A… 係止キャップ部 7… クリップ部 7B… 筒部

7C… スリット部 7A… 係止埋設部 7D… 係合部 7E… 当接部

7F… 穴 B… ベース

【特許請求の範囲】

【請求項1】

被支持体を弾性支持する防振支持具であって、

弾性部材により構成された柱状の本体部と、

前記本体部の軸方向端部に一体形成され、前記被支持体側に設けられた取付穴を貫通して前記被支持体側に延びる柱状の支持部と、

前記支持部の外周面に固着され、前記支持部より硬質な材料にて構成されたクリップ部と、

前記クリップ部に設けられ、前記取付穴の周囲と係合する係合部と

を備えることを特徴とする防振支持具。

【請求項2】

前記クリップ部は、インサート成形により前記支持部と共に一体成形されて前記支持部の外周面に固着されていることを特徴とする請求項1に記載の防振支持具。

【請求項3】

前記クリップ部には、軸方向に延びて前記クリップ部を円周方向において不連続とするスリット部が設けられていることを特徴とする請求項2に記載の防振支持具。

【請求項4】

前記本体部の軸方向端部に一体形成され、前記被支持体側に突出して先端にて前記被支持体側に接触する突起部と、

前記本体部の外周面に設けられ、中心軸側に窪んだ凹部と

を備えることを特徴とする請求項3に記載の防振支持具。

【請求項5】

前記支持部の延び方向先端には、前記クリップ部の端部に係止される係止キャップ部が一体成形されていることを特徴とする請求項4に記載の防振支持具。

【請求項6】

前記クリップ部のうち前記本体部内に埋設している部位には、軸方向と交差する方向に突出した係止埋設部が設けられていることを特徴とする請求項5に記載の防振支持具。

【請求項7】

前記クリップ部は、前記支持部の外周面に嵌め合いで固着されていることを特徴とする請求項1に記載の防振支持具。

【請求項8】

前記クリップ部には、軸方向に延びて前記クリップ部を円周方向において不連続とするスリット部が設けられていることを特徴とする請求項7に記載の防振支持具。

【請求項9】

前記本体部の軸方向端部に一体形成され、前記被支持体側に突出して先端にて前記被支持体側に接触する突起部と、

前記本体部の外周面に設けられ、中心軸側に窪んだ凹部と

を備えることを特徴とする請求項8に記載の防振支持具。

【請求項10】

前記支持部の延び方向先端には、前記クリップ部の端部に係止される係止キャップ部が一体成形されていることを特徴とする請求項9に記載の防振支持具。

【請求項1】

被支持体を弾性支持する防振支持具であって、

弾性部材により構成された柱状の本体部と、

前記本体部の軸方向端部に一体形成され、前記被支持体側に設けられた取付穴を貫通して前記被支持体側に延びる柱状の支持部と、

前記支持部の外周面に固着され、前記支持部より硬質な材料にて構成されたクリップ部と、

前記クリップ部に設けられ、前記取付穴の周囲と係合する係合部と

を備えることを特徴とする防振支持具。

【請求項2】

前記クリップ部は、インサート成形により前記支持部と共に一体成形されて前記支持部の外周面に固着されていることを特徴とする請求項1に記載の防振支持具。

【請求項3】

前記クリップ部には、軸方向に延びて前記クリップ部を円周方向において不連続とするスリット部が設けられていることを特徴とする請求項2に記載の防振支持具。

【請求項4】

前記本体部の軸方向端部に一体形成され、前記被支持体側に突出して先端にて前記被支持体側に接触する突起部と、

前記本体部の外周面に設けられ、中心軸側に窪んだ凹部と

を備えることを特徴とする請求項3に記載の防振支持具。

【請求項5】

前記支持部の延び方向先端には、前記クリップ部の端部に係止される係止キャップ部が一体成形されていることを特徴とする請求項4に記載の防振支持具。

【請求項6】

前記クリップ部のうち前記本体部内に埋設している部位には、軸方向と交差する方向に突出した係止埋設部が設けられていることを特徴とする請求項5に記載の防振支持具。

【請求項7】

前記クリップ部は、前記支持部の外周面に嵌め合いで固着されていることを特徴とする請求項1に記載の防振支持具。

【請求項8】

前記クリップ部には、軸方向に延びて前記クリップ部を円周方向において不連続とするスリット部が設けられていることを特徴とする請求項7に記載の防振支持具。

【請求項9】

前記本体部の軸方向端部に一体形成され、前記被支持体側に突出して先端にて前記被支持体側に接触する突起部と、

前記本体部の外周面に設けられ、中心軸側に窪んだ凹部と

を備えることを特徴とする請求項8に記載の防振支持具。

【請求項10】

前記支持部の延び方向先端には、前記クリップ部の端部に係止される係止キャップ部が一体成形されていることを特徴とする請求項9に記載の防振支持具。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−108519(P2013−108519A)

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願番号】特願2011−251710(P2011−251710)

【出願日】平成23年11月17日(2011.11.17)

【出願人】(000242231)北川工業株式会社 (268)

【出願人】(000151597)株式会社東郷製作所 (78)

【Fターム(参考)】

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願日】平成23年11月17日(2011.11.17)

【出願人】(000242231)北川工業株式会社 (268)

【出願人】(000151597)株式会社東郷製作所 (78)

【Fターム(参考)】

[ Back to top ]