防振装置セット及びその製造方法

【課題】異なる成形型を用意することなく、第1及び第2防振装置のストッパ特性を相違させる。

【解決手段】第1及び第2トルクロッドT1は、それぞれ、第2内筒部材4と、大外筒部10を有するブラケット1と、一対の主ばね部50,50を有する第2ゴム弾性体5と、第1及び第2空洞部53,54と、第1及び第2ストッパ6,7とを有していて、第2ゴム弾性体5並びに第1及び第2ストッパ6,7が第2内筒部材4及びブラケット1に加硫一体成形されている。第1トルクロッドT1のブラケット1における第1ストッパ6の第2軸直方向外側の部分には、孔部13が形成されている。第2トルクロッドのブラケットにおける第1ストッパの第2軸直方向外側の部分には、第1及び第2孔部が形成されている。第2トルクロッドの第2ゴム弾性体は、第2孔部内に大外筒部の内側と第1孔部とを仕切るように設けられた仕切部をさらに有している。

【解決手段】第1及び第2トルクロッドT1は、それぞれ、第2内筒部材4と、大外筒部10を有するブラケット1と、一対の主ばね部50,50を有する第2ゴム弾性体5と、第1及び第2空洞部53,54と、第1及び第2ストッパ6,7とを有していて、第2ゴム弾性体5並びに第1及び第2ストッパ6,7が第2内筒部材4及びブラケット1に加硫一体成形されている。第1トルクロッドT1のブラケット1における第1ストッパ6の第2軸直方向外側の部分には、孔部13が形成されている。第2トルクロッドのブラケットにおける第1ストッパの第2軸直方向外側の部分には、第1及び第2孔部が形成されている。第2トルクロッドの第2ゴム弾性体は、第2孔部内に大外筒部の内側と第1孔部とを仕切るように設けられた仕切部をさらに有している。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、第1及び第2防振装置を備えている防振装置セット及びその製造方法に関するものである。

【背景技術】

【0002】

従来の防振装置には、例えば特許文献1に示すように、エンジン側と車体側とを連結して、エンジン側から車体側に伝達される振動を抑制するようにしたものがある。この特許文献1の防振装置は、内筒部材と、この内筒部材の周囲に軸方向が該内筒部材の軸方向と平行になるように設けられた外筒部を有する外側部材と、内筒部材と外筒部との間に第1軸直方向に延びるように設けられて両者を互いに連結する一対の主ばね部を有するゴム弾性体と、内筒部材と外筒部との間に該内筒部材を挟んで第1軸直方向と直交する第2軸直方向に互いに対向するように設けられた第1及び第2空洞部と、この第1及び第2空洞部に第2軸直方向内側に突出するようにそれぞれ設けられた第1及び第2ストッパとを備える。この両ストッパは、内筒部材に当接して、内筒部材及び外側部材の第2軸直方向の相対移動を規制するようになっている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2008−143992号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、防振装置を適用するものの振動特性が相違すると、その要求されるストッパ特性も違う。例えば、エンジン及び変速機が結合されてなるパワープラントとその車両後側に配置される車体側部材とを連結する防振装置としてのトルクロッドをMT車に採用する場合、その振動特性に起因して、ストッパ特性が硬いことが求められるが、AT車に採用する場合、その振動特性に起因して、ストッパ特性が軟らかいことが求められる。

【0005】

防振装置のストッパ特性を相違させるためには、ストッパクリアランスを異ならせたりするなど、防振装置のストッパ等の形状を違うものにしなければならない。

【0006】

防振装置のストッパ等の形状を相違させる方法として、それぞれの形状に対応する異なる成形型を用意して、この各成形型によって各防振装置を製造することが考えられる。

【0007】

しかしながら、成形型は一般に高価なものであるため、上述の如く、成形型を複数準備すると、コストがかかってしまう。

【0008】

本発明は、かかる点に鑑みてなされたものであり、その課題とするところは、第1防振装置及び第2防振装置を備えている防振装置セット及びその製造方法において、異なる成形型を用意することなく、第1及び第2防振装置のストッパ特性を相違させることにある。

【課題を解決するための手段】

【0009】

第1の発明は、第1及び第2防振装置を備えている防振装置セットであって、上記第1及び第2防振装置は、それぞれ、内筒部材と、該内筒部材の周囲に軸方向が該内筒部材の軸方向と平行になるように設けられた外筒部を有する外側部材と、該内筒部材と上記外筒部との間に第1軸直方向に延びるように設けられて両者を互いに連結する一対の主ばね部を有するゴム弾性体と、上記内筒部材と上記外筒部との間に該内筒部材を挟んで上記第1軸直方向と直交する第2軸直方向に互いに対向するように設けられた第1及び第2空洞部と、該第1及び第2空洞部に第2軸直方向内側に突出するようにそれぞれ設けられた第1及び第2ストッパとを有していて、上記ゴム弾性体並びに上記第1及び第2ストッパが上記内筒部材及び上記外側部材に加硫一体成形されており、上記第1防振装置の上記外側部材における上記第1ストッパの第2軸直方向外側の部分には、該第1ストッパと所定間隔を開けるように孔部が形成されており、上記第2防振装置の上記外側部材における上記第1ストッパの第2軸直方向外側の部分には、上記第1防振装置の上記外側部材の上記孔部と対応するように第1孔部が形成されているとともに、該外側部材における該第1孔部の第2軸直方向内側で且つ上記第1ストッパの第2軸直方向外側の部分には、上記外筒部の内側及び該第1孔部と連続するように第2孔部が形成されており、上記第2防振装置の上記ゴム弾性体は、上記第2孔部内に上記外筒部の内側と上記第1孔部とを仕切るように設けられた仕切部をさらに有していることを特徴とするものである。

【0010】

これによれば、第1防振装置の外側部材における第1ストッパの第2軸直方向外側の部分に、第1ストッパと所定間隔を開けるように孔部を形成しており、第2防振装置の外側部材における第1ストッパの第2軸直方向外側の部分に、第1防振装置の外側部材の孔部と対応するように第1孔部を形成しているとともに、該外側部材における第1孔部の第2軸直方向内側で且つ第1ストッパの第2軸直方向外側の部分に、外筒部の内部空間及び第1孔部と連続するように第2孔部を形成しており、第2防振装置のゴム弾性体は、第2孔部内に外筒部の内部空間と第1孔部とを仕切るように設けられた仕切部をさらに有しているので、異なる成形型を用意することなく、第1及び第2防振装置を製造することができる。この詳細は以下のとおりである。

【0011】

つまり、第1防振装置の外側部材の孔部及び第2防振装置の外側部材の第1孔部に対応するように形成され、第1防振装置を製造するときにその外側部材の孔部に挿入される一方、第2防振装置を製造するときにその外側部材の第1孔部に挿入される突出部を有する成形型を用意する。

【0012】

そして、第1防振装置を製造するときには、まず、外側部材の孔部に突出部が挿入されるように成形型に内筒部材及び外側部材をそれぞれセットする。次に、成形型のキャビティ内にゴム材料を充填する。このとき、突出部は孔部に挿入されているとともに、外筒部の内側と孔部とは外側部材によって仕切られているので、ゴム材料は孔部内に流れ込まない。このようにして、内筒部材及び外側部材にゴム弾性体並びに第1及び第2ストッパが加硫一体成形される。

【0013】

一方、第2防振装置を製造するときには、まず、外側部材の第1孔部に突出部が挿入されるように成形型に内筒部材及び外側部材をそれぞれセットする。次に、成形型のキャビティ内にゴム材料を充填する。このとき、突出部は第1孔部に挿入されているとともに、外筒部の内側と第1孔部とは第2孔部によって連通しているので、ゴム材料は第2孔部内に流れ込む。このようにして、内筒部材及び外側部材に仕切部を有するゴム弾性体並びに第1及び第2ストッパが加硫一体成形される。

【0014】

これらのことから、異なる成形型を用意することなく、第1及び第2防振装置を製造することができる。

【0015】

また、第1防振装置では、第1ストッパが内筒部材に当接したときに、外側部材における外筒部の内部空間と孔部とを仕切る部分によって第1ストッパの変形抵抗が大きくなり、ストッパ特性が硬くなる。

【0016】

一方、第2防振装置では、第1ストッパが内筒部材に当接したときに、第1孔部によって第1ストッパの変形抵抗が小さくなって該第1ストッパが撓み、ストッパ特性が軟らかくなる。

【0017】

これらのことから、第1及び第2防振装置のストッパ特性を相違させることができる。

【0018】

以上により、異なる成形型を用意することなく、第1及び第2防振装置のストッパ特性を相違させることができる。

【0019】

第2の発明は、上記第1の発明において、上記各防振装置は、トルクロッドであることを特徴とするものである。

【0020】

これによれば、各防振装置をトルクロッドで構成しているので、異なる成形型を用意することなく、第1及び第2トルクロッドのストッパ特性を相違させることができる。

【0021】

第3の発明は、上記第1防振装置の上記外側部材の上記孔部及び上記第2防振装置の上記外側部材の上記第1孔部に対応するように形成され、上記第1防振装置を製造するときにその外側部材の上記孔部に挿入される一方、上記第2防振装置を製造するときにその外側部材の上記第1孔部に挿入される突出部を有する成形型を用意し、上記第1防振装置を製造するときには、まず、上記外側部材の上記孔部に上記突出部が挿入されるように上記成形型に上記内筒部材及び上記外側部材をそれぞれセットして、次に、上記成形型のキャビティ内にゴム材料を充填することにより、上記内筒部材及び上記外側部材に上記ゴム弾性体並びに上記第1及び第2ストッパを加硫一体成形する一方、上記第2防振装置を製造するときには、まず、上記外側部材の上記第1孔部に上記突出部が挿入されるように上記成形型に上記内筒部材及び上記外側部材をそれぞれセットして、次に、上記成形型のキャビティ内にゴム材料を充填することにより、上記内筒部材及び上記外側部材に上記ゴム弾性体並びに上記第1及び第2ストッパを加硫一体成形することを特徴とするものである。

【0022】

これによれば、第1防振装置の外側部材の孔部及び第2防振装置の外側部材の第1孔部に対応するように形成され、第1防振装置を製造するときにその外側部材の孔部に挿入される一方、第2防振装置を製造するときにその外側部材の第1孔部に挿入される突出部を有する成形型を用意したので、異なる成形型を用意することなく、第1及び第2防振装置を製造することができる。この詳細は以下のとおりである。

【0023】

つまり、第1防振装置を製造するときには、まず、外側部材の孔部に突出部が挿入されるように成形型に内筒部材及び外側部材をそれぞれセットする。次に、成形型のキャビティ内にゴム材料を充填する。このとき、外筒部の内側と孔部とは外側部材によって仕切られているので、ゴム材料は孔部内に流れ込まない。このようにして、内筒部材及び外側部材にゴム弾性体並びに第1及び第2ストッパが加硫一体成形される。

【0024】

一方、第2防振装置を製造するときには、まず、外側部材の第1孔部に突出部が挿入されるように成形型に内筒部材及び外側部材をそれぞれセットする。次に、成形型のキャビティ内にゴム材料を充填する。このとき、外筒部の内側と第1孔部とは第2孔部によって連通しているので、ゴム材料は第2孔部内に流れ込む。このようにして、内筒部材及び外側部材に仕切部を有するゴム弾性体並びに第1及び第2ストッパが加硫一体成形される。

【0025】

これらのことから、異なる成形型を用意することなく、第1及び第2防振装置を製造することができる。

【0026】

また、製造後の第1防振装置では、第1ストッパが内筒部材に当接したときに、外側部材における外筒部の内部空間と孔部とを仕切る部分によって第1ストッパの変形抵抗が大きくなり、ストッパ特性が硬くなる。

【0027】

一方、製造後の第2防振装置では、第1ストッパが内筒部材に当接したときに、第1孔部によって第1ストッパの変形抵抗が小さくなって該第1ストッパが撓み、ストッパ特性が軟らかくなる。

【0028】

これらのことから、第1及び第2防振装置のストッパ特性を相違させることができる。

【0029】

以上により、異なる成形型を用意することなく、第1及び第2防振装置のストッパ特性を相違させることができる。

【発明の効果】

【0030】

本発明によれば、異なる成形型を用意することなく、第1及び第2防振装置のストッパ特性を相違させることができる。

【図面の簡単な説明】

【0031】

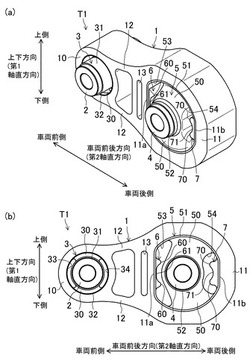

【図1】本発明の実施形態に係る第1トルクロッドを示す図であり、(a)は斜視図、(b)は平面図である。

【図2】第2トルクロッドを示す図であり、(a)は斜視図、(b)は平面図である。

【図3】上型を取り外した状態の、第1トルクロッドの製造時の成形型を示す概略平面図である。

【図4】第1トルクロッドの製造時の成形型を示す概略断面図である。

【図5】上型を取り外した状態の、第2トルクロッドの製造時の成形型を示す概略平面図である。

【図6】第2トルクロッドの製造時の成形型を示す概略断面図である。

【図7】車両減速時における第1及び第2トルクロッドの撓みと荷重との関係を示すグラフ図である。

【図8】第3トルクロッドを示す図であり、(a)は斜視図、(b)は平面図である。

【図9】上型を取り外した状態の、第3トルクロッドの製造時の成形型を示す概略平面図である。

【図10】第3トルクロッドの製造時の成形型を示す概略断面図である。

【図11】車両減速時における第1〜第3トルクロッドの撓みと荷重との関係を示すグラフ図である。

【発明を実施するための形態】

【0032】

以下、本発明の実施形態を図面に基づいて詳細に説明する。

【0033】

(実施形態1)

図1は、本発明の実施形態に係る防振装置セット(防振装置キット)の第1防振装置としてのMT車用の第1トルクロッドを示す。この第1トルクロッドT1は、外側部材としてのアルミ製のブラケット(リンク金具)1を備えている。このブラケット1は、それぞれの軸方向が互いに平行に且つ車幅方向に延びるように車両前後方向に所定間隔を開けて配設された円筒状の小外筒部10及び大外筒部11と、この両外筒部10,11を結合する2本のリブ12,12とを有している。両外筒部10,11のうち車両前側に配置されるのは小外筒部10であり、車両後側に配置されるのは大外筒部11である。

【0034】

小外筒部10の内側中心部には、軸方向が該小外筒部10の軸方向と平行になるように円筒状のアルミ製の第1内筒部材2が設けられている。小外筒部10と第1内筒部材2との間には、第1ゴム弾性体3が設けられている。この第1ゴム弾性体3は、小外筒部10と第1内筒部材2との間にこの第1内筒部材2を挟んで上下方向に延びるように配設されて両者10,2を互いに連結する一対の主ばね部30,30と、小外筒部10の内周面を薄く被覆する第1被覆部31と、第1内筒部材2の外周面を薄く被覆する第2被覆部32とを有している。小外筒部10と第1内筒部材2との間には、この第1内筒部材2を挟んで車両前後方向に互いに対向するように第1及び第2空洞部33,34が配設されている。

【0035】

大外筒部11の内周面は、その軸方向と直交する第1軸直方向(図の例では上下方向)に互いに対向する部分が円弧状に形成されている一方、該大外筒部11の軸方向及び第1軸直方向と直交する第2軸直方向(図の例では車両前後方向)に互いに対向する部分が直線状に形成されている。この両直線部のうち小外筒部10側の第1直線部11aの方が小外筒部10とは反対側の第2直線部11bよりも長い。

【0036】

大外筒部11の内側中心部には、軸方向が該大外筒部11の軸方向と平行になるように円筒状のアルミ製の第2内筒部材4(本発明の「内筒部材」に相当)が設けられている。ブラケット1(大外筒部11)と第2内筒部材4との間には、第2ゴム弾性体5(本発明の「ゴム弾性体」に相当)が設けられている。この第2ゴム弾性体5は、大外筒部11と第2内筒部材4との間にこの第2内筒部材4を挟んで上下方向に延びるように配設されて両者11,4を互いに連結する一対の主ばね部50,50と、大外筒部11の内周面を薄く被覆する第1被覆部51と、第2内筒部材4の外周面を薄く被覆する第2被覆部52とを有している。大外筒部11と第2内筒部材4との間には、この第2内筒部材4を挟んで車両前後方向に互いに対向するように第1及び第2空洞部53,54が配設されている。この両空洞部53,54のうち第1空洞部53の方が第2空洞部54よりも上下方向の長さが長い。

【0037】

第1空洞部53には、大外筒部11の第1直線部11aの内周面から車両後側(第2軸直方向内側)に突出するゴム製の第1ストッパ6が設けられている。この第1ストッパ6は、第2内筒部材4側に突出するように周方向に所定間隔を開けて配設された2つの凸部60,60と、この両凸部60,60の間に設けられた凹部61とを有している。そして、車両減速時には、第1ストッパ6が第2内筒部材4に第2ゴム弾性体5を介して当接して、ブラケット1(大外筒部11)及び第2内筒部材4の車両前後方向の相対移動を規制するようになっている。

【0038】

第2空洞部54には、大外筒部11の第2直線部11bの内周面から車両前側(第2軸直方向内側)に突出するゴム製の第2ストッパ7が設けられている。この第2ストッパ7は、第2内筒部材4側に突出するように周方向に所定間隔を開けて配設された2つの凸部70,70と、この両凸部70,70の間に設けられた凹部71とを有している。そして、車両加速時には、第2ストッパ7が第2内筒部材4に第2ゴム弾性体5を介して当接して、ブラケット1(大外筒部11)及び第2内筒部材4の車両前後方向の相対移動を規制するようになっている。

【0039】

ブラケット1(大外筒部11)における第1ストッパ6の車両前側(第2軸直方向外側)の部分には、該第1ストッパ6と車両前後方向に所定間隔を開けるようにトラック状の孔部13が軸方向に貫通形成されている。つまり、この孔部13と大外筒部11の内部空間とはブラケット1によって仕切られている。孔部13は、上下方向に延設されていて、大外筒部11の第1直線部11aの内周面と上下方向長さがほぼ同じである。

【0040】

第1及び第2ゴム弾性体3,5並びに第1及び第2ストッパ6,7は、ブラケット1並びに第1及び第2内筒部材2,4に加硫接着成形されて一体となっている(この詳細は後述する)。

【0041】

そして、図示を省略するが、第1内筒部材2が、エンジン及び手動変速機が直列に結合されてなるパワープラントの下端部に連結され、第2内筒部材4が、該パワープラントよりも車両後側に配置される車体側部材(例えばクロスメンバ)に連結されて、該パワープラントのロール慣性主軸回りの揺動を規制するようになっている。

【0042】

図2は、本発明の実施形態に係る防振装置セットの第2防振装置としてのAT車用の第2トルクロッドを示す。この第2トルクロッドT2は、第1トルクロッドT1とほぼ同じ構成である。つまり、第2トルクロッドT2は、外側部材としてのアルミ製のブラケット1を備えている。このブラケット1は、小外筒部10及び大外筒部11と、2本のリブ12,12とを有している。

【0043】

小外筒部10の内側中心部には、第1内筒部材2が設けられている。小外筒部10と第1内筒部材2との間には、第1ゴム弾性体3が設けられている。この第1ゴム弾性体3は、一対の主ばね部30,30と、第1被覆部31と、第2被覆部32とを有している。小外筒部10と第1内筒部材2との間には、第1及び第2空洞部33,34が配設されている。

【0044】

大外筒部11の内側中心部には、第2内筒部材4(本発明の「内筒部材」に相当)が設けられている。ブラケット1(大外筒部11)と第2内筒部材4との間には、第2ゴム弾性体5(本発明の「ゴム弾性体」に相当)が設けられている。この第2ゴム弾性体5は、一対の主ばね部50,50と、第1被覆部51と、第2被覆部52とを有している。大外筒部11と第2内筒部材4との間には、この第2内筒部材4を挟んで車両前後方向に互いに対向するように第1及び第2空洞部53,54が配設されている。

【0045】

第1空洞部53には、車両後側(第2軸直方向内側)に突出する第1ストッパ6が設けられている。第2空洞部54には、第2ストッパ7が設けられている。

【0046】

第1及び第2ゴム弾性体3,5並びに第1及び第2ストッパ6,7は、ブラケット1並びに第1及び第2内筒部材2,4に加硫接着成形されて一体となっている(この詳細は後述する)。

【0047】

そして、図示を省略するが、第1内筒部材2が、エンジン及び自動変速機が直列に結合されてなるパワープラントの下端部に連結され、第2内筒部材4が、該パワープラントよりも車両後側に配置される車体側部材に連結されて、該パワープラントのロール慣性主軸回りの揺動を規制するようになっている。

【0048】

ところで、上述の如く、第1トルクロッドT1はMT車用、第2トルクロッドT2はAT車用のものであるが、MT車とAT車とでは振動特性が相違するため、第1トルクロッドT1と第2トルクロッドT2とに要求されるストッパ特性も違う。具体的には、第2トルクロッドT2は、第1トルクロッドT1よりもストッパ特性が軟らかいことが求められる。

【0049】

この要求に応えるべく、第2トルクロッドT2は、第1トルクロッドT1と下記の点で構成が相違する。つまり、ブラケット1(大外筒部11)における第1ストッパ6の車両前側(第2軸直方向外側)の部分には、第1トルクロッドT1のブラケット1の孔部13と対応するように第1孔部14が軸方向に貫通形成されている。すなわち、この第1孔部14は、第1トルクロッドT1の孔部13とブラケット1に対する形成位置や形状、大きさがほぼ同じである。

【0050】

ブラケット1(大外筒部11)における第1孔部14の車両後側(第2軸直方向内側)で且つ第1ストッパ6の車両前側(第2軸直方向外側)の部分には、大外筒部11の内側及び該第1孔部14と連続するように第2孔部15が軸方向に貫通形成されている。この第2孔部15は、上下方向に延設されており、その内周面は、大外筒部11の内周面及び第1孔部14の内周面と連続している。第1及び第2孔部14,15は、全体として、車両前側から後側に行くに従って徐々に拡がるように台形状に形成されている。

【0051】

これらのことから、第1及び第2孔部14,15は、全体として、第1トルクロッドT1の孔部13と対応する部分を有し且つ大外筒部11の内部空間と連続するように形成された孔部を構成している。

【0052】

第2ゴム弾性体5は、第1孔部14の内周面を薄く被覆する第3被覆部55と、該第2孔部15内にこれを満たし且つ大外筒部11の内部空間と該第1孔部14とを仕切るように設けられた仕切部56とをさらに有している。つまり、この仕切部56は、第1及び第2孔部14,15で構成された孔部における第1トルクロッドT1の孔部13と対応する部分以外の部分に設けられている。仕切部56の車両後側(第2軸直方向内側)の面には、第1ストッパ6が車両後側に突設されている。

【0053】

以上のように、第1トルクロッドT1と第2トルクロッドT2との間では、ブラケット1並びに第1及び第2内筒部材2,4の金属部材のうち第1及び第2内筒部材2,4が共通化されている。

【0054】

次に、第1及び第2トルクロッドT1,T2の製造方法について説明する。

【0055】

最初に、図3〜図6に示すように、上型80と下型81とを有し、型締めしたときに第1トルクロッドT1又は第2トルクロッドT2の第1及び第2ゴム弾性体3,5並びに第1及び第2ストッパ6,7を形成するためのキャビティ82が形成される、第1及び第2トルクロッドT1,T2兼用の成形型8を用意する。上型80は、下型81側の面に該下型81側に突出するように形成され、小外筒部10側の第1空洞部33を形成するための第1突出部80aと、下型81側の面に該下型81側に突出するように形成され、小外筒部10側の第2空洞部34を形成するための第2突出部80bと、下型81側の面に下型81側に突出するように形成され、リブ12,12の間の空間部に挿入される第3突出部80cと、下型81側の面に第1トルクロッドT1のブラケット1の孔部13及び第2トルクロッドT2のブラケット1の第1孔部14に対応し且つ該下型81側に突出するように形成され、第1トルクロッドT1を製造するときにそのブラケット1の孔部13に隙間を空けて挿入される一方、第2トルクロッドT2を製造するときにそのブラケット2の第1孔部14に隙間を空けて挿入される第4突出部80d(本発明の「突出部」に相当)と、下型81側の面に該下型81側に突出するように形成され、大外筒部11側の第1空洞部53を形成するための第5突出部80eと、下型81側の面に該下型81側に突出するように形成され、大外筒部11側の第2空洞部54を形成するための第6突出部80fと、下型81側の面に該下型81とは反対側に窪むように形成され、第1内筒部材2を収容するための第1窪み部80gと、下型81側の面に該下型81とは反対側に窪むように形成され、第2内筒部材4を収容するための第2窪み部80hと、第1窪み部80g内に設けられ、第1内筒部材2にその上端開口から挿入される第1ピン80iと、第2窪み部80h内に設けられ、第2内筒部材4にその上端開口から挿入される第2ピン80jとを有している。

【0056】

下型81は、上型80側の面に該上型80の第1突出部80aに対応し且つ該上型80側に突出するように形成され、小外筒部10側の第1空洞部33を形成するための第1突出部81aと、上型80側の面に該上型80の第2突出部80bに対応し且つ該上型80側に突出するように形成され、小外筒部10側の第2空洞部34を形成するための第2突出部81bと、上型80側の面に該上型80の第3突出部80cに対応し且つ該上型80側に突出するように形成され、リブ12,12の間の空間部に挿入される第3突出部81cと、上型80側の面に該上型80の第4突出部80dに対応し(つまり、第1トルクロッドT1の孔部13及び第2トルクロッドT2の第1孔部14に対応し)且つ該上型80側に突出するように形成され、第1トルクロッドT1を製造するときにそのブラケット1の孔部13に隙間を空けて挿入される一方、第2トルクロッドT2を製造するときにそのブラケット2の第1孔部14に隙間を空けて挿入される第4突出部81d(本発明の「突出部」に相当)と、上型80側の面に該上型80の第5突出部80eに対応し且つ該上型80側に突出するように形成され、大外筒部11側の第1空洞部53を形成するための第5突出部81eと、上型80側の面に該上型80の第6突出部80fに対応し且つ該上型80側に突出するように形成され、大外筒部11側の第2空洞部54を形成するための第6突出部81fと、上型80側の面に該上型80の第1窪み部80gに対応し且つ該上型80とは反対側に窪むように形成され、第1内筒部材2を収容するための第1窪み部81gと、上型80側の面に該上型80の第2窪み部80hに対応し且つ該上型80とは反対側に窪むように形成され、第2内筒部材4を収容するための第2窪み部81hと、第1窪み部81g内に設けられ、第1内筒部材2にその下端開口から挿入される第1ピン81iと、第2窪み部81h内に設けられ、第2内筒部材4にその下端開口から挿入される第2ピン81jとを有している。

【0057】

第1トルクロッドT1を製造するときには、図3、図4に示すように、まず、ブラケット1と第1内筒部材2と第2内筒部材4とを成形型8の下型81にそれぞれセットする。このとき、第4突出部81dは孔部13に挿入されている。

【0058】

次に、成形型8を型締めすると、キャビティ82が形成される。このとき、第4突出部80d,81dは孔部13に挿入されている。

【0059】

次いで、成形型8のキャビティ82内にゴム材料を上型80に設けたゲート(不図示)から注入充填する。このとき、大外筒部11の内側と孔部13とはブラケット1によって仕切られているので、ゴム材料は孔部13内に流れ込まない。

【0060】

このようにして、ブラケット1と第1内筒部材2と第2内筒部材4とに第1ゴム弾性体3と第2ゴム弾性体5と第1ストッパ6と第2ストッパ7とが加硫接着成形されて一体とされる。

【0061】

以上により、成形型8による一度の成形によって第1トルクロッドT1が製造される。

【0062】

一方、第2トルクロッドT2を製造するときには、図5、図6に示すように、まず、ブラケット1と第1内筒部材2と第2内筒部材4とを成形型8の下型81にそれぞれセットする。このとき、第4突出部81dは第1孔部14に隙間を空けて挿入されている。

【0063】

次に、成形型8を型締めすると、キャビティ82が形成される。このとき、第4突出部80d,81dは第1孔部14に隙間を空けて挿入されている。

【0064】

次いで、成形型8のキャビティ82内にゴム材料を上型80のゲートから注入充填する。このとき、第4突出部80d,81dは第1孔部14に隙間を空けて挿入されているとともに、大外筒部11の内側と第1孔部14とは第2孔部15によって連通しているので、ゴム材料は、第1孔部14内における第4突出部80d,81dが挿入された部分以外の部分、つまり、第1孔部14内の外周側、及び、第2孔部15内に流れ込む。

【0065】

このようにして、ブラケット1と第1内筒部材2と第2内筒部材4とに第1ゴム弾性体3と仕切部56を有する第2ゴム弾性体5と第1ストッパ6と第2ストッパ7とが加硫接着成形されて一体とされる。

【0066】

以上により、成形型8による一度の成形によって第2トルクロッドT2が製造される。

【0067】

以上のように、異なる成形型を用意することなく、同一の成形型8によって第1及び第2トルクロッドT1,T2を製造することができる。

【0068】

上述の如く、第1トルクロッドT1と第2トルクロッドT2との構成の相違点に起因して、車両減速時のストッパ特性は第2トルクロッドT2の方が第1トルクロッドT1よりも軟らくなる。つまり、第1トルクロッドT1では、第1ストッパ6が第2内筒部材4に当接したときに、ブラケット1における大外筒部11の内側と孔部13とを仕切る部分によって第1ストッパ6の変形抵抗が大きくなり、ストッパ特性が硬くなる。一方、第2トルクロッドT2では、第1ストッパ6が第2内筒部材4に当接したときに、第1孔部14によって第1ストッパ6の変形抵抗が小さくなって該第1ストッパ6が撓み、ストッパ特性が軟らかくなる。また、第2トルクロッドT2では、第1ストッパ6に加えて、第2ゴム弾性体5の仕切部56もストッパとして作用し、ストッパボリュームが増加する。

【0069】

図7は、車両減速時における第1及び第2トルクロッドT1,T2の撓みと荷重との関係を示すグラフ図である。図7では、実線は第1トルクロッドT1の特性を、破線は第2トルクロッドT2の特性を示している。図7に示すように、第1ストッパ6が第2内筒部材4に当接するまでの領域は、第1及び第2トルクロッドT1,T2でほぼ同じであるが、その当接後の領域は、第2トルクロッドT2の方が第1トルクロッドT1よりも立ち上がりが緩やかであることが分かる。つまり、第2トルクロッドT2は、第1トルクロッドT1よりもストッパ特性が軟らかい。

【0070】

以上のように、第1トルクロッドT1は、MT車の振動特性に応じたストッパ特性を、第2トルクロッドT2は、AT車の振動特性に応じたストッパ特性を発揮することができる。

【0071】

−効果−

以上により、本実施形態によれば、異なる成形型を用意することなく、第1及び第2トルクロッドT1,T2のストッパ特性を相違させることができる。

【0072】

(実施形態2)

本実施形態では、防振装置セットが第3防振装置としての第3トルクロッドをさらに備えるものである。以下、第3トルクロッドについて主に説明する。尚、第1トルクロッドT1及び第2トルクロッドT2は実施形態1のものと同じ構成である。

【0073】

図8は、本実施形態に係る第3トルクロッドを示す。この第3トルクロッドT3は、第1トルクロッドT1とほぼ同じ構成である。つまり、第3トルクロッドT3は、外側部材としてのアルミ製のブラケット1を備えている。このブラケット1は、小外筒部10及び大外筒部11と、2本のリブ12,12とを有している。

【0074】

小外筒部10の内側中心部には、第1内筒部材2が設けられている。小外筒部10と第1内筒部材2との間には、第1ゴム弾性体3が設けられている。この第1ゴム弾性体3は、一対の主ばね部30,30と、第1被覆部31と、第2被覆部32とを有している。小外筒部10と第1内筒部材2との間には、第1及び第2空洞部33,34が配設されている。

【0075】

大外筒部11の内側中心部には、第2内筒部材4(本発明の「内筒部材」に相当)が設けられている。ブラケット1(大外筒部11)と第2内筒部材4との間には、第2ゴム弾性体5(本発明の「ゴム弾性体」に相当)が設けられている。この第2ゴム弾性体5は、一対の主ばね部50,50と、第1被覆部51と、第2被覆部52とを有している。大外筒部11と第2内筒部材4との間には、第1及び第2空洞部53,54が配設されている。

【0076】

第1空洞部53には、車両後側(第2軸直方向内側)に突出する第1ストッパ6が設けられている。第2空洞部54には、第2ストッパ7が設けられている。

【0077】

第1及び第2ゴム弾性体3,5並びに第1及び第2ストッパ6,7は、ブラケット1並びに第1及び第2内筒部材2,4に加硫接着成形されて一体となっている(この詳細は後述する)。

【0078】

そして、図示を省略するが、第1内筒部材2が、エンジン及び変速機が直列に結合されてなるパワープラントの下端部に連結され、第2内筒部材4が、該パワープラントよりも車両後側に配置される車体側部材に連結されて、該パワープラントのロール慣性主軸回りの揺動を規制するようになっている。

【0079】

第3トルクロッドT3は、第1トルクロッドT1と下記の点で構成が相違する。つまり、ブラケット1(大外筒部11)における第1ストッパ6の車両前側(第2軸直方向外側)には、第2トルクロッドT2のブラケット1の第1及び第2孔部14,15と対応するように孔部16が軸方向に貫通形成されている。つまり、この孔部16は、第2トルクロッドT2の第1及び第2孔部14,15全体とブラケット1に対する形成位置や形状、大きさがほぼ同じである。

【0080】

第2ゴム弾性体5は、孔部16内にこれを満たすように設けられた充填部57をさらに有している。この充填部57の車両後側(第2軸直方向内側)の面には、第1ストッパ6が車両後側に突設されている。

【0081】

以上のように、第1〜第3トルクロッドT1〜T3の間では、ブラケット1並びに第1及び第2内筒部材2,4の金属部材のうち第1及び第2内筒部材2,4が共通化されている。

【0082】

次に、第1〜第3トルクロッドT1〜T3の製造方法について説明する。

【0083】

最初に、図3〜図6、図9、図10に示すように、上型80と下型81とを有し、型締めしたときに第1トルクロッドT1、第2トルクロッドT2、又は第3トルクロッドT3の第1及び第2ゴム弾性体3,5並びに第1及び第2ストッパ6,7を形成するためのキャビティ82が形成される、第1〜第3トルクロッドT1〜T3兼用の成形型8を用意する。この成形型8は、実施形態1のものとほぼ同じ構成であるが、該実施形態1のものと下記の点で構成が相違する。つまり、成形型8の第4突出部80d,81dは、成形型8に脱着可能に取り付けられていて、第1又は第2トルクロッドT1,T2を製造するときに成形型8に取り付けられる一方、第3トルクロッドT3を製造するときに成形型8から取り外されるようになっている。

【0084】

第1又は第2トルクロッドT1,T2を製造するときには、図3〜図6に示すように、まず、第4突出部80d,81dを成形型8に取り付ける。その後、実施形態1と同じ製造工程を経る。

【0085】

以上により、成形型8による一度の成形によって第1又は第2トルクロッドT1,T2が製造される。

【0086】

一方、第3トルクロッドT3を製造するときには、図9、図10に示すように、まず、第4突出部80d,81dを成形型8から取り外す。

【0087】

次に、ブラケット1と第1内筒部材2と第2内筒部材4とを成形型8の下型81にそれぞれセットする。

【0088】

次いで、成形型8を型締めすると、キャビティ82が形成される。

【0089】

次に、成形型8のキャビティ82内にゴム材料を上型80のゲートから注入充填する。このとき、第4突出部80d,81dは成形型8から取り外されているとともに、大外筒部11の内側と孔部16とは連通しているので、ゴム材料は該孔部16内に流れ込む。

【0090】

このようにして、ブラケット1と第1内筒部材2と第2内筒部材4とに第1ゴム弾性体3と充填部57を有する第2ゴム弾性体5と第1ストッパ6と第2ストッパ7とが加硫接着成形されて一体とされる。

【0091】

以上により、成形型8による一度の成形によって第3トルクロッドT3が製造される。

【0092】

上述の如く、第1〜第3トルクロッドT1〜T3との構成の相違点に起因して、車両減速時の第3トルクロッドT3のストッパ特性は第1トルクロッドT1よりも軟らかく、第2トルクロッドT2よりも硬くなる。つまり、第3トルクロッドT3では、第1ストッパ6が第2内筒部材4に当接したときに、第2ゴム弾性体5の充填部57によって第1ストッパ6の変形抵抗が第2トルクロッドT2よりも大きくなるが、孔部16に詰められたのは金属ではなくゴムであるため、第1ストッパ6の変形抵抗は第1トルクロッドT1よりも小さくなる。これにより、第3トルクロッドT3では、ストッパ特性が第1トルクロッドT1よりも軟らかく、第2トルクロッドT2よりも硬くなる。また、第3トルクロッドT3では、第1ストッパ6に加えて、第2ゴム弾性体5の充填部57もストッパとして作用し、ストッパボリュームが増加する。

【0093】

図11は、車両減速時の第1〜第3トルクロッドT1〜T3の撓みと荷重との関係を示すグラフ図である。図11では、実線は第1トルクロッドT1の特性を、破線は第2トルクロッドT2の特性を、一点鎖線は第3トルクロッドT3の特性を示している。図11に示すように、第1ストッパ6が第2内筒部材4に当接するまでの領域は、第1〜第3トルクロッドT1〜T3とでほぼ同じであるが、その当接後の領域は、第3トルクロッドT3が第1トルクロッドT1よりも立ち上がりが緩やかで、第2トルクロッドT2よりも急であることが分かる。つまり、第3トルクロッドT3は、第1トルクロッドT1よりもストッパ特性が軟らかく、第2トルクロッドT2よりも硬い。

【0094】

以上のように、第3トルクロッドT3は、第1トルクロッドT1及び第2トルクロッドT2のストッパ特性の中間のストッパ特性を発揮することができる。

【0095】

−効果−

以上より、本実施形態によれば、実施形態1と同じ効果が得られる。つまり、異なる成形型を用意することなく、第1〜第3トルクロッドT1〜T3のストッパ特性を相違させることができる。

【0096】

尚、本実施形態では、同一の成形型8によって第1〜第3トルクロッドT1〜T3を製造したが、異なる成形型によって第1及び第2トルクロッドT1,T2と第3トルクロッドT3とを製造してもよい。つまり、実施形態1に係る成形型8によって第1及び第2トルクロッドT1,T2を製造し、図示を省略するが、第3トルクロッドT3専用の成形型によって第3トルクロッドT3を製造してもよい。この場合、第1及び第2トルクロッドT1,T2については、異なる成形型を用意することなく、そのストッパ特性を相違させることができる。

【0097】

(その他の実施形態)

上記各実施形態では、各トルクロッドT1〜T3の第1ストッパ6の車両前側部分の構造を相違させたが、これに限らない。例えば、車両加速時の各トルクロッドT1〜T3のストッパ特性を相違させるため、図示を省略するが、各トルクロッドT1〜T3の第2ストッパ7の車両後側部分の構造を相違させてもよい。この構造は、上記各実施形態の、第1ストッパ6の車両前側部分の構造と同じ構造である。さらに、車両加減速時の各トルクロッドT1〜T3のストッパ特性を相違させるため、図示を省略するが、各トルクロッドT1〜T3の第1ストッパ6の車両前側部分及び第2ストッパ7の車両後側部分の両方の構造を相違させてもよい。

【0098】

また、上記各実施形態では、ブラケット1をアルミ製としたが、これに限らず、鉄製や樹脂製等としてもよい。

【0099】

また、上記各実施形態では、防振装置をトルクロッドT1〜T3としたが、これに限らず、例えば、外筒部が1つのみのエンジンマウントやブッシュ等にも適用できる。

【0100】

また、本発明の趣旨を逸脱しない限り、上記各実施形態の構成要素を任意に組み合わせてもよい。

【0101】

本発明は、実施形態に限定されず、その精神又は主要な特徴から逸脱することなく他の色々な形で実施することができる。

【0102】

このように、上述の実施形態はあらゆる点で単なる例示に過ぎず、限定的に解釈してはならない。本発明の範囲は特許請求の範囲によって示すものであって、明細書には何ら拘束されない。さらに、特許請求の範囲の均等範囲に属する変形や変更は、全て本発明の範囲内のものである。

【産業上の利用可能性】

【0103】

以上説明したように、本発明に係る防振装置セット及びその製造方法は、異なる成形型を用意することなく、第1及び第2防振装置のストッパ特性を相違させることが必要な用途等に適用することができる。

【符号の説明】

【0104】

1 ブラケット(外側部材)

11 大外筒部(外筒部)

13 孔部

14 第1孔部

15 第2孔部

4 第2内筒部材(内筒部材)

5 第2ゴム弾性体(ゴム弾性体)

50 主ばね部

53 第1空洞部

54 第2空洞部

56 仕切部

6 第1ストッパ

7 第2ストッパ

8 成形型

80d 第4突出部(突出部)

81d 第4突出部(突出部)

T1 第1トルクロッド(第1防振装置)

T2 第2トルクロッド(第2防振装置)

【技術分野】

【0001】

本発明は、第1及び第2防振装置を備えている防振装置セット及びその製造方法に関するものである。

【背景技術】

【0002】

従来の防振装置には、例えば特許文献1に示すように、エンジン側と車体側とを連結して、エンジン側から車体側に伝達される振動を抑制するようにしたものがある。この特許文献1の防振装置は、内筒部材と、この内筒部材の周囲に軸方向が該内筒部材の軸方向と平行になるように設けられた外筒部を有する外側部材と、内筒部材と外筒部との間に第1軸直方向に延びるように設けられて両者を互いに連結する一対の主ばね部を有するゴム弾性体と、内筒部材と外筒部との間に該内筒部材を挟んで第1軸直方向と直交する第2軸直方向に互いに対向するように設けられた第1及び第2空洞部と、この第1及び第2空洞部に第2軸直方向内側に突出するようにそれぞれ設けられた第1及び第2ストッパとを備える。この両ストッパは、内筒部材に当接して、内筒部材及び外側部材の第2軸直方向の相対移動を規制するようになっている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2008−143992号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、防振装置を適用するものの振動特性が相違すると、その要求されるストッパ特性も違う。例えば、エンジン及び変速機が結合されてなるパワープラントとその車両後側に配置される車体側部材とを連結する防振装置としてのトルクロッドをMT車に採用する場合、その振動特性に起因して、ストッパ特性が硬いことが求められるが、AT車に採用する場合、その振動特性に起因して、ストッパ特性が軟らかいことが求められる。

【0005】

防振装置のストッパ特性を相違させるためには、ストッパクリアランスを異ならせたりするなど、防振装置のストッパ等の形状を違うものにしなければならない。

【0006】

防振装置のストッパ等の形状を相違させる方法として、それぞれの形状に対応する異なる成形型を用意して、この各成形型によって各防振装置を製造することが考えられる。

【0007】

しかしながら、成形型は一般に高価なものであるため、上述の如く、成形型を複数準備すると、コストがかかってしまう。

【0008】

本発明は、かかる点に鑑みてなされたものであり、その課題とするところは、第1防振装置及び第2防振装置を備えている防振装置セット及びその製造方法において、異なる成形型を用意することなく、第1及び第2防振装置のストッパ特性を相違させることにある。

【課題を解決するための手段】

【0009】

第1の発明は、第1及び第2防振装置を備えている防振装置セットであって、上記第1及び第2防振装置は、それぞれ、内筒部材と、該内筒部材の周囲に軸方向が該内筒部材の軸方向と平行になるように設けられた外筒部を有する外側部材と、該内筒部材と上記外筒部との間に第1軸直方向に延びるように設けられて両者を互いに連結する一対の主ばね部を有するゴム弾性体と、上記内筒部材と上記外筒部との間に該内筒部材を挟んで上記第1軸直方向と直交する第2軸直方向に互いに対向するように設けられた第1及び第2空洞部と、該第1及び第2空洞部に第2軸直方向内側に突出するようにそれぞれ設けられた第1及び第2ストッパとを有していて、上記ゴム弾性体並びに上記第1及び第2ストッパが上記内筒部材及び上記外側部材に加硫一体成形されており、上記第1防振装置の上記外側部材における上記第1ストッパの第2軸直方向外側の部分には、該第1ストッパと所定間隔を開けるように孔部が形成されており、上記第2防振装置の上記外側部材における上記第1ストッパの第2軸直方向外側の部分には、上記第1防振装置の上記外側部材の上記孔部と対応するように第1孔部が形成されているとともに、該外側部材における該第1孔部の第2軸直方向内側で且つ上記第1ストッパの第2軸直方向外側の部分には、上記外筒部の内側及び該第1孔部と連続するように第2孔部が形成されており、上記第2防振装置の上記ゴム弾性体は、上記第2孔部内に上記外筒部の内側と上記第1孔部とを仕切るように設けられた仕切部をさらに有していることを特徴とするものである。

【0010】

これによれば、第1防振装置の外側部材における第1ストッパの第2軸直方向外側の部分に、第1ストッパと所定間隔を開けるように孔部を形成しており、第2防振装置の外側部材における第1ストッパの第2軸直方向外側の部分に、第1防振装置の外側部材の孔部と対応するように第1孔部を形成しているとともに、該外側部材における第1孔部の第2軸直方向内側で且つ第1ストッパの第2軸直方向外側の部分に、外筒部の内部空間及び第1孔部と連続するように第2孔部を形成しており、第2防振装置のゴム弾性体は、第2孔部内に外筒部の内部空間と第1孔部とを仕切るように設けられた仕切部をさらに有しているので、異なる成形型を用意することなく、第1及び第2防振装置を製造することができる。この詳細は以下のとおりである。

【0011】

つまり、第1防振装置の外側部材の孔部及び第2防振装置の外側部材の第1孔部に対応するように形成され、第1防振装置を製造するときにその外側部材の孔部に挿入される一方、第2防振装置を製造するときにその外側部材の第1孔部に挿入される突出部を有する成形型を用意する。

【0012】

そして、第1防振装置を製造するときには、まず、外側部材の孔部に突出部が挿入されるように成形型に内筒部材及び外側部材をそれぞれセットする。次に、成形型のキャビティ内にゴム材料を充填する。このとき、突出部は孔部に挿入されているとともに、外筒部の内側と孔部とは外側部材によって仕切られているので、ゴム材料は孔部内に流れ込まない。このようにして、内筒部材及び外側部材にゴム弾性体並びに第1及び第2ストッパが加硫一体成形される。

【0013】

一方、第2防振装置を製造するときには、まず、外側部材の第1孔部に突出部が挿入されるように成形型に内筒部材及び外側部材をそれぞれセットする。次に、成形型のキャビティ内にゴム材料を充填する。このとき、突出部は第1孔部に挿入されているとともに、外筒部の内側と第1孔部とは第2孔部によって連通しているので、ゴム材料は第2孔部内に流れ込む。このようにして、内筒部材及び外側部材に仕切部を有するゴム弾性体並びに第1及び第2ストッパが加硫一体成形される。

【0014】

これらのことから、異なる成形型を用意することなく、第1及び第2防振装置を製造することができる。

【0015】

また、第1防振装置では、第1ストッパが内筒部材に当接したときに、外側部材における外筒部の内部空間と孔部とを仕切る部分によって第1ストッパの変形抵抗が大きくなり、ストッパ特性が硬くなる。

【0016】

一方、第2防振装置では、第1ストッパが内筒部材に当接したときに、第1孔部によって第1ストッパの変形抵抗が小さくなって該第1ストッパが撓み、ストッパ特性が軟らかくなる。

【0017】

これらのことから、第1及び第2防振装置のストッパ特性を相違させることができる。

【0018】

以上により、異なる成形型を用意することなく、第1及び第2防振装置のストッパ特性を相違させることができる。

【0019】

第2の発明は、上記第1の発明において、上記各防振装置は、トルクロッドであることを特徴とするものである。

【0020】

これによれば、各防振装置をトルクロッドで構成しているので、異なる成形型を用意することなく、第1及び第2トルクロッドのストッパ特性を相違させることができる。

【0021】

第3の発明は、上記第1防振装置の上記外側部材の上記孔部及び上記第2防振装置の上記外側部材の上記第1孔部に対応するように形成され、上記第1防振装置を製造するときにその外側部材の上記孔部に挿入される一方、上記第2防振装置を製造するときにその外側部材の上記第1孔部に挿入される突出部を有する成形型を用意し、上記第1防振装置を製造するときには、まず、上記外側部材の上記孔部に上記突出部が挿入されるように上記成形型に上記内筒部材及び上記外側部材をそれぞれセットして、次に、上記成形型のキャビティ内にゴム材料を充填することにより、上記内筒部材及び上記外側部材に上記ゴム弾性体並びに上記第1及び第2ストッパを加硫一体成形する一方、上記第2防振装置を製造するときには、まず、上記外側部材の上記第1孔部に上記突出部が挿入されるように上記成形型に上記内筒部材及び上記外側部材をそれぞれセットして、次に、上記成形型のキャビティ内にゴム材料を充填することにより、上記内筒部材及び上記外側部材に上記ゴム弾性体並びに上記第1及び第2ストッパを加硫一体成形することを特徴とするものである。

【0022】

これによれば、第1防振装置の外側部材の孔部及び第2防振装置の外側部材の第1孔部に対応するように形成され、第1防振装置を製造するときにその外側部材の孔部に挿入される一方、第2防振装置を製造するときにその外側部材の第1孔部に挿入される突出部を有する成形型を用意したので、異なる成形型を用意することなく、第1及び第2防振装置を製造することができる。この詳細は以下のとおりである。

【0023】

つまり、第1防振装置を製造するときには、まず、外側部材の孔部に突出部が挿入されるように成形型に内筒部材及び外側部材をそれぞれセットする。次に、成形型のキャビティ内にゴム材料を充填する。このとき、外筒部の内側と孔部とは外側部材によって仕切られているので、ゴム材料は孔部内に流れ込まない。このようにして、内筒部材及び外側部材にゴム弾性体並びに第1及び第2ストッパが加硫一体成形される。

【0024】

一方、第2防振装置を製造するときには、まず、外側部材の第1孔部に突出部が挿入されるように成形型に内筒部材及び外側部材をそれぞれセットする。次に、成形型のキャビティ内にゴム材料を充填する。このとき、外筒部の内側と第1孔部とは第2孔部によって連通しているので、ゴム材料は第2孔部内に流れ込む。このようにして、内筒部材及び外側部材に仕切部を有するゴム弾性体並びに第1及び第2ストッパが加硫一体成形される。

【0025】

これらのことから、異なる成形型を用意することなく、第1及び第2防振装置を製造することができる。

【0026】

また、製造後の第1防振装置では、第1ストッパが内筒部材に当接したときに、外側部材における外筒部の内部空間と孔部とを仕切る部分によって第1ストッパの変形抵抗が大きくなり、ストッパ特性が硬くなる。

【0027】

一方、製造後の第2防振装置では、第1ストッパが内筒部材に当接したときに、第1孔部によって第1ストッパの変形抵抗が小さくなって該第1ストッパが撓み、ストッパ特性が軟らかくなる。

【0028】

これらのことから、第1及び第2防振装置のストッパ特性を相違させることができる。

【0029】

以上により、異なる成形型を用意することなく、第1及び第2防振装置のストッパ特性を相違させることができる。

【発明の効果】

【0030】

本発明によれば、異なる成形型を用意することなく、第1及び第2防振装置のストッパ特性を相違させることができる。

【図面の簡単な説明】

【0031】

【図1】本発明の実施形態に係る第1トルクロッドを示す図であり、(a)は斜視図、(b)は平面図である。

【図2】第2トルクロッドを示す図であり、(a)は斜視図、(b)は平面図である。

【図3】上型を取り外した状態の、第1トルクロッドの製造時の成形型を示す概略平面図である。

【図4】第1トルクロッドの製造時の成形型を示す概略断面図である。

【図5】上型を取り外した状態の、第2トルクロッドの製造時の成形型を示す概略平面図である。

【図6】第2トルクロッドの製造時の成形型を示す概略断面図である。

【図7】車両減速時における第1及び第2トルクロッドの撓みと荷重との関係を示すグラフ図である。

【図8】第3トルクロッドを示す図であり、(a)は斜視図、(b)は平面図である。

【図9】上型を取り外した状態の、第3トルクロッドの製造時の成形型を示す概略平面図である。

【図10】第3トルクロッドの製造時の成形型を示す概略断面図である。

【図11】車両減速時における第1〜第3トルクロッドの撓みと荷重との関係を示すグラフ図である。

【発明を実施するための形態】

【0032】

以下、本発明の実施形態を図面に基づいて詳細に説明する。

【0033】

(実施形態1)

図1は、本発明の実施形態に係る防振装置セット(防振装置キット)の第1防振装置としてのMT車用の第1トルクロッドを示す。この第1トルクロッドT1は、外側部材としてのアルミ製のブラケット(リンク金具)1を備えている。このブラケット1は、それぞれの軸方向が互いに平行に且つ車幅方向に延びるように車両前後方向に所定間隔を開けて配設された円筒状の小外筒部10及び大外筒部11と、この両外筒部10,11を結合する2本のリブ12,12とを有している。両外筒部10,11のうち車両前側に配置されるのは小外筒部10であり、車両後側に配置されるのは大外筒部11である。

【0034】

小外筒部10の内側中心部には、軸方向が該小外筒部10の軸方向と平行になるように円筒状のアルミ製の第1内筒部材2が設けられている。小外筒部10と第1内筒部材2との間には、第1ゴム弾性体3が設けられている。この第1ゴム弾性体3は、小外筒部10と第1内筒部材2との間にこの第1内筒部材2を挟んで上下方向に延びるように配設されて両者10,2を互いに連結する一対の主ばね部30,30と、小外筒部10の内周面を薄く被覆する第1被覆部31と、第1内筒部材2の外周面を薄く被覆する第2被覆部32とを有している。小外筒部10と第1内筒部材2との間には、この第1内筒部材2を挟んで車両前後方向に互いに対向するように第1及び第2空洞部33,34が配設されている。

【0035】

大外筒部11の内周面は、その軸方向と直交する第1軸直方向(図の例では上下方向)に互いに対向する部分が円弧状に形成されている一方、該大外筒部11の軸方向及び第1軸直方向と直交する第2軸直方向(図の例では車両前後方向)に互いに対向する部分が直線状に形成されている。この両直線部のうち小外筒部10側の第1直線部11aの方が小外筒部10とは反対側の第2直線部11bよりも長い。

【0036】

大外筒部11の内側中心部には、軸方向が該大外筒部11の軸方向と平行になるように円筒状のアルミ製の第2内筒部材4(本発明の「内筒部材」に相当)が設けられている。ブラケット1(大外筒部11)と第2内筒部材4との間には、第2ゴム弾性体5(本発明の「ゴム弾性体」に相当)が設けられている。この第2ゴム弾性体5は、大外筒部11と第2内筒部材4との間にこの第2内筒部材4を挟んで上下方向に延びるように配設されて両者11,4を互いに連結する一対の主ばね部50,50と、大外筒部11の内周面を薄く被覆する第1被覆部51と、第2内筒部材4の外周面を薄く被覆する第2被覆部52とを有している。大外筒部11と第2内筒部材4との間には、この第2内筒部材4を挟んで車両前後方向に互いに対向するように第1及び第2空洞部53,54が配設されている。この両空洞部53,54のうち第1空洞部53の方が第2空洞部54よりも上下方向の長さが長い。

【0037】

第1空洞部53には、大外筒部11の第1直線部11aの内周面から車両後側(第2軸直方向内側)に突出するゴム製の第1ストッパ6が設けられている。この第1ストッパ6は、第2内筒部材4側に突出するように周方向に所定間隔を開けて配設された2つの凸部60,60と、この両凸部60,60の間に設けられた凹部61とを有している。そして、車両減速時には、第1ストッパ6が第2内筒部材4に第2ゴム弾性体5を介して当接して、ブラケット1(大外筒部11)及び第2内筒部材4の車両前後方向の相対移動を規制するようになっている。

【0038】

第2空洞部54には、大外筒部11の第2直線部11bの内周面から車両前側(第2軸直方向内側)に突出するゴム製の第2ストッパ7が設けられている。この第2ストッパ7は、第2内筒部材4側に突出するように周方向に所定間隔を開けて配設された2つの凸部70,70と、この両凸部70,70の間に設けられた凹部71とを有している。そして、車両加速時には、第2ストッパ7が第2内筒部材4に第2ゴム弾性体5を介して当接して、ブラケット1(大外筒部11)及び第2内筒部材4の車両前後方向の相対移動を規制するようになっている。

【0039】

ブラケット1(大外筒部11)における第1ストッパ6の車両前側(第2軸直方向外側)の部分には、該第1ストッパ6と車両前後方向に所定間隔を開けるようにトラック状の孔部13が軸方向に貫通形成されている。つまり、この孔部13と大外筒部11の内部空間とはブラケット1によって仕切られている。孔部13は、上下方向に延設されていて、大外筒部11の第1直線部11aの内周面と上下方向長さがほぼ同じである。

【0040】

第1及び第2ゴム弾性体3,5並びに第1及び第2ストッパ6,7は、ブラケット1並びに第1及び第2内筒部材2,4に加硫接着成形されて一体となっている(この詳細は後述する)。

【0041】

そして、図示を省略するが、第1内筒部材2が、エンジン及び手動変速機が直列に結合されてなるパワープラントの下端部に連結され、第2内筒部材4が、該パワープラントよりも車両後側に配置される車体側部材(例えばクロスメンバ)に連結されて、該パワープラントのロール慣性主軸回りの揺動を規制するようになっている。

【0042】

図2は、本発明の実施形態に係る防振装置セットの第2防振装置としてのAT車用の第2トルクロッドを示す。この第2トルクロッドT2は、第1トルクロッドT1とほぼ同じ構成である。つまり、第2トルクロッドT2は、外側部材としてのアルミ製のブラケット1を備えている。このブラケット1は、小外筒部10及び大外筒部11と、2本のリブ12,12とを有している。

【0043】

小外筒部10の内側中心部には、第1内筒部材2が設けられている。小外筒部10と第1内筒部材2との間には、第1ゴム弾性体3が設けられている。この第1ゴム弾性体3は、一対の主ばね部30,30と、第1被覆部31と、第2被覆部32とを有している。小外筒部10と第1内筒部材2との間には、第1及び第2空洞部33,34が配設されている。

【0044】

大外筒部11の内側中心部には、第2内筒部材4(本発明の「内筒部材」に相当)が設けられている。ブラケット1(大外筒部11)と第2内筒部材4との間には、第2ゴム弾性体5(本発明の「ゴム弾性体」に相当)が設けられている。この第2ゴム弾性体5は、一対の主ばね部50,50と、第1被覆部51と、第2被覆部52とを有している。大外筒部11と第2内筒部材4との間には、この第2内筒部材4を挟んで車両前後方向に互いに対向するように第1及び第2空洞部53,54が配設されている。

【0045】

第1空洞部53には、車両後側(第2軸直方向内側)に突出する第1ストッパ6が設けられている。第2空洞部54には、第2ストッパ7が設けられている。

【0046】

第1及び第2ゴム弾性体3,5並びに第1及び第2ストッパ6,7は、ブラケット1並びに第1及び第2内筒部材2,4に加硫接着成形されて一体となっている(この詳細は後述する)。

【0047】

そして、図示を省略するが、第1内筒部材2が、エンジン及び自動変速機が直列に結合されてなるパワープラントの下端部に連結され、第2内筒部材4が、該パワープラントよりも車両後側に配置される車体側部材に連結されて、該パワープラントのロール慣性主軸回りの揺動を規制するようになっている。

【0048】

ところで、上述の如く、第1トルクロッドT1はMT車用、第2トルクロッドT2はAT車用のものであるが、MT車とAT車とでは振動特性が相違するため、第1トルクロッドT1と第2トルクロッドT2とに要求されるストッパ特性も違う。具体的には、第2トルクロッドT2は、第1トルクロッドT1よりもストッパ特性が軟らかいことが求められる。

【0049】

この要求に応えるべく、第2トルクロッドT2は、第1トルクロッドT1と下記の点で構成が相違する。つまり、ブラケット1(大外筒部11)における第1ストッパ6の車両前側(第2軸直方向外側)の部分には、第1トルクロッドT1のブラケット1の孔部13と対応するように第1孔部14が軸方向に貫通形成されている。すなわち、この第1孔部14は、第1トルクロッドT1の孔部13とブラケット1に対する形成位置や形状、大きさがほぼ同じである。

【0050】

ブラケット1(大外筒部11)における第1孔部14の車両後側(第2軸直方向内側)で且つ第1ストッパ6の車両前側(第2軸直方向外側)の部分には、大外筒部11の内側及び該第1孔部14と連続するように第2孔部15が軸方向に貫通形成されている。この第2孔部15は、上下方向に延設されており、その内周面は、大外筒部11の内周面及び第1孔部14の内周面と連続している。第1及び第2孔部14,15は、全体として、車両前側から後側に行くに従って徐々に拡がるように台形状に形成されている。

【0051】

これらのことから、第1及び第2孔部14,15は、全体として、第1トルクロッドT1の孔部13と対応する部分を有し且つ大外筒部11の内部空間と連続するように形成された孔部を構成している。

【0052】

第2ゴム弾性体5は、第1孔部14の内周面を薄く被覆する第3被覆部55と、該第2孔部15内にこれを満たし且つ大外筒部11の内部空間と該第1孔部14とを仕切るように設けられた仕切部56とをさらに有している。つまり、この仕切部56は、第1及び第2孔部14,15で構成された孔部における第1トルクロッドT1の孔部13と対応する部分以外の部分に設けられている。仕切部56の車両後側(第2軸直方向内側)の面には、第1ストッパ6が車両後側に突設されている。

【0053】

以上のように、第1トルクロッドT1と第2トルクロッドT2との間では、ブラケット1並びに第1及び第2内筒部材2,4の金属部材のうち第1及び第2内筒部材2,4が共通化されている。

【0054】

次に、第1及び第2トルクロッドT1,T2の製造方法について説明する。

【0055】

最初に、図3〜図6に示すように、上型80と下型81とを有し、型締めしたときに第1トルクロッドT1又は第2トルクロッドT2の第1及び第2ゴム弾性体3,5並びに第1及び第2ストッパ6,7を形成するためのキャビティ82が形成される、第1及び第2トルクロッドT1,T2兼用の成形型8を用意する。上型80は、下型81側の面に該下型81側に突出するように形成され、小外筒部10側の第1空洞部33を形成するための第1突出部80aと、下型81側の面に該下型81側に突出するように形成され、小外筒部10側の第2空洞部34を形成するための第2突出部80bと、下型81側の面に下型81側に突出するように形成され、リブ12,12の間の空間部に挿入される第3突出部80cと、下型81側の面に第1トルクロッドT1のブラケット1の孔部13及び第2トルクロッドT2のブラケット1の第1孔部14に対応し且つ該下型81側に突出するように形成され、第1トルクロッドT1を製造するときにそのブラケット1の孔部13に隙間を空けて挿入される一方、第2トルクロッドT2を製造するときにそのブラケット2の第1孔部14に隙間を空けて挿入される第4突出部80d(本発明の「突出部」に相当)と、下型81側の面に該下型81側に突出するように形成され、大外筒部11側の第1空洞部53を形成するための第5突出部80eと、下型81側の面に該下型81側に突出するように形成され、大外筒部11側の第2空洞部54を形成するための第6突出部80fと、下型81側の面に該下型81とは反対側に窪むように形成され、第1内筒部材2を収容するための第1窪み部80gと、下型81側の面に該下型81とは反対側に窪むように形成され、第2内筒部材4を収容するための第2窪み部80hと、第1窪み部80g内に設けられ、第1内筒部材2にその上端開口から挿入される第1ピン80iと、第2窪み部80h内に設けられ、第2内筒部材4にその上端開口から挿入される第2ピン80jとを有している。

【0056】

下型81は、上型80側の面に該上型80の第1突出部80aに対応し且つ該上型80側に突出するように形成され、小外筒部10側の第1空洞部33を形成するための第1突出部81aと、上型80側の面に該上型80の第2突出部80bに対応し且つ該上型80側に突出するように形成され、小外筒部10側の第2空洞部34を形成するための第2突出部81bと、上型80側の面に該上型80の第3突出部80cに対応し且つ該上型80側に突出するように形成され、リブ12,12の間の空間部に挿入される第3突出部81cと、上型80側の面に該上型80の第4突出部80dに対応し(つまり、第1トルクロッドT1の孔部13及び第2トルクロッドT2の第1孔部14に対応し)且つ該上型80側に突出するように形成され、第1トルクロッドT1を製造するときにそのブラケット1の孔部13に隙間を空けて挿入される一方、第2トルクロッドT2を製造するときにそのブラケット2の第1孔部14に隙間を空けて挿入される第4突出部81d(本発明の「突出部」に相当)と、上型80側の面に該上型80の第5突出部80eに対応し且つ該上型80側に突出するように形成され、大外筒部11側の第1空洞部53を形成するための第5突出部81eと、上型80側の面に該上型80の第6突出部80fに対応し且つ該上型80側に突出するように形成され、大外筒部11側の第2空洞部54を形成するための第6突出部81fと、上型80側の面に該上型80の第1窪み部80gに対応し且つ該上型80とは反対側に窪むように形成され、第1内筒部材2を収容するための第1窪み部81gと、上型80側の面に該上型80の第2窪み部80hに対応し且つ該上型80とは反対側に窪むように形成され、第2内筒部材4を収容するための第2窪み部81hと、第1窪み部81g内に設けられ、第1内筒部材2にその下端開口から挿入される第1ピン81iと、第2窪み部81h内に設けられ、第2内筒部材4にその下端開口から挿入される第2ピン81jとを有している。

【0057】

第1トルクロッドT1を製造するときには、図3、図4に示すように、まず、ブラケット1と第1内筒部材2と第2内筒部材4とを成形型8の下型81にそれぞれセットする。このとき、第4突出部81dは孔部13に挿入されている。

【0058】

次に、成形型8を型締めすると、キャビティ82が形成される。このとき、第4突出部80d,81dは孔部13に挿入されている。

【0059】

次いで、成形型8のキャビティ82内にゴム材料を上型80に設けたゲート(不図示)から注入充填する。このとき、大外筒部11の内側と孔部13とはブラケット1によって仕切られているので、ゴム材料は孔部13内に流れ込まない。

【0060】

このようにして、ブラケット1と第1内筒部材2と第2内筒部材4とに第1ゴム弾性体3と第2ゴム弾性体5と第1ストッパ6と第2ストッパ7とが加硫接着成形されて一体とされる。

【0061】

以上により、成形型8による一度の成形によって第1トルクロッドT1が製造される。

【0062】

一方、第2トルクロッドT2を製造するときには、図5、図6に示すように、まず、ブラケット1と第1内筒部材2と第2内筒部材4とを成形型8の下型81にそれぞれセットする。このとき、第4突出部81dは第1孔部14に隙間を空けて挿入されている。

【0063】

次に、成形型8を型締めすると、キャビティ82が形成される。このとき、第4突出部80d,81dは第1孔部14に隙間を空けて挿入されている。

【0064】

次いで、成形型8のキャビティ82内にゴム材料を上型80のゲートから注入充填する。このとき、第4突出部80d,81dは第1孔部14に隙間を空けて挿入されているとともに、大外筒部11の内側と第1孔部14とは第2孔部15によって連通しているので、ゴム材料は、第1孔部14内における第4突出部80d,81dが挿入された部分以外の部分、つまり、第1孔部14内の外周側、及び、第2孔部15内に流れ込む。

【0065】

このようにして、ブラケット1と第1内筒部材2と第2内筒部材4とに第1ゴム弾性体3と仕切部56を有する第2ゴム弾性体5と第1ストッパ6と第2ストッパ7とが加硫接着成形されて一体とされる。

【0066】

以上により、成形型8による一度の成形によって第2トルクロッドT2が製造される。

【0067】

以上のように、異なる成形型を用意することなく、同一の成形型8によって第1及び第2トルクロッドT1,T2を製造することができる。

【0068】

上述の如く、第1トルクロッドT1と第2トルクロッドT2との構成の相違点に起因して、車両減速時のストッパ特性は第2トルクロッドT2の方が第1トルクロッドT1よりも軟らくなる。つまり、第1トルクロッドT1では、第1ストッパ6が第2内筒部材4に当接したときに、ブラケット1における大外筒部11の内側と孔部13とを仕切る部分によって第1ストッパ6の変形抵抗が大きくなり、ストッパ特性が硬くなる。一方、第2トルクロッドT2では、第1ストッパ6が第2内筒部材4に当接したときに、第1孔部14によって第1ストッパ6の変形抵抗が小さくなって該第1ストッパ6が撓み、ストッパ特性が軟らかくなる。また、第2トルクロッドT2では、第1ストッパ6に加えて、第2ゴム弾性体5の仕切部56もストッパとして作用し、ストッパボリュームが増加する。

【0069】

図7は、車両減速時における第1及び第2トルクロッドT1,T2の撓みと荷重との関係を示すグラフ図である。図7では、実線は第1トルクロッドT1の特性を、破線は第2トルクロッドT2の特性を示している。図7に示すように、第1ストッパ6が第2内筒部材4に当接するまでの領域は、第1及び第2トルクロッドT1,T2でほぼ同じであるが、その当接後の領域は、第2トルクロッドT2の方が第1トルクロッドT1よりも立ち上がりが緩やかであることが分かる。つまり、第2トルクロッドT2は、第1トルクロッドT1よりもストッパ特性が軟らかい。

【0070】

以上のように、第1トルクロッドT1は、MT車の振動特性に応じたストッパ特性を、第2トルクロッドT2は、AT車の振動特性に応じたストッパ特性を発揮することができる。

【0071】

−効果−

以上により、本実施形態によれば、異なる成形型を用意することなく、第1及び第2トルクロッドT1,T2のストッパ特性を相違させることができる。

【0072】

(実施形態2)

本実施形態では、防振装置セットが第3防振装置としての第3トルクロッドをさらに備えるものである。以下、第3トルクロッドについて主に説明する。尚、第1トルクロッドT1及び第2トルクロッドT2は実施形態1のものと同じ構成である。

【0073】

図8は、本実施形態に係る第3トルクロッドを示す。この第3トルクロッドT3は、第1トルクロッドT1とほぼ同じ構成である。つまり、第3トルクロッドT3は、外側部材としてのアルミ製のブラケット1を備えている。このブラケット1は、小外筒部10及び大外筒部11と、2本のリブ12,12とを有している。

【0074】

小外筒部10の内側中心部には、第1内筒部材2が設けられている。小外筒部10と第1内筒部材2との間には、第1ゴム弾性体3が設けられている。この第1ゴム弾性体3は、一対の主ばね部30,30と、第1被覆部31と、第2被覆部32とを有している。小外筒部10と第1内筒部材2との間には、第1及び第2空洞部33,34が配設されている。

【0075】

大外筒部11の内側中心部には、第2内筒部材4(本発明の「内筒部材」に相当)が設けられている。ブラケット1(大外筒部11)と第2内筒部材4との間には、第2ゴム弾性体5(本発明の「ゴム弾性体」に相当)が設けられている。この第2ゴム弾性体5は、一対の主ばね部50,50と、第1被覆部51と、第2被覆部52とを有している。大外筒部11と第2内筒部材4との間には、第1及び第2空洞部53,54が配設されている。

【0076】

第1空洞部53には、車両後側(第2軸直方向内側)に突出する第1ストッパ6が設けられている。第2空洞部54には、第2ストッパ7が設けられている。

【0077】

第1及び第2ゴム弾性体3,5並びに第1及び第2ストッパ6,7は、ブラケット1並びに第1及び第2内筒部材2,4に加硫接着成形されて一体となっている(この詳細は後述する)。

【0078】

そして、図示を省略するが、第1内筒部材2が、エンジン及び変速機が直列に結合されてなるパワープラントの下端部に連結され、第2内筒部材4が、該パワープラントよりも車両後側に配置される車体側部材に連結されて、該パワープラントのロール慣性主軸回りの揺動を規制するようになっている。

【0079】

第3トルクロッドT3は、第1トルクロッドT1と下記の点で構成が相違する。つまり、ブラケット1(大外筒部11)における第1ストッパ6の車両前側(第2軸直方向外側)には、第2トルクロッドT2のブラケット1の第1及び第2孔部14,15と対応するように孔部16が軸方向に貫通形成されている。つまり、この孔部16は、第2トルクロッドT2の第1及び第2孔部14,15全体とブラケット1に対する形成位置や形状、大きさがほぼ同じである。

【0080】

第2ゴム弾性体5は、孔部16内にこれを満たすように設けられた充填部57をさらに有している。この充填部57の車両後側(第2軸直方向内側)の面には、第1ストッパ6が車両後側に突設されている。

【0081】

以上のように、第1〜第3トルクロッドT1〜T3の間では、ブラケット1並びに第1及び第2内筒部材2,4の金属部材のうち第1及び第2内筒部材2,4が共通化されている。

【0082】

次に、第1〜第3トルクロッドT1〜T3の製造方法について説明する。

【0083】

最初に、図3〜図6、図9、図10に示すように、上型80と下型81とを有し、型締めしたときに第1トルクロッドT1、第2トルクロッドT2、又は第3トルクロッドT3の第1及び第2ゴム弾性体3,5並びに第1及び第2ストッパ6,7を形成するためのキャビティ82が形成される、第1〜第3トルクロッドT1〜T3兼用の成形型8を用意する。この成形型8は、実施形態1のものとほぼ同じ構成であるが、該実施形態1のものと下記の点で構成が相違する。つまり、成形型8の第4突出部80d,81dは、成形型8に脱着可能に取り付けられていて、第1又は第2トルクロッドT1,T2を製造するときに成形型8に取り付けられる一方、第3トルクロッドT3を製造するときに成形型8から取り外されるようになっている。

【0084】

第1又は第2トルクロッドT1,T2を製造するときには、図3〜図6に示すように、まず、第4突出部80d,81dを成形型8に取り付ける。その後、実施形態1と同じ製造工程を経る。

【0085】

以上により、成形型8による一度の成形によって第1又は第2トルクロッドT1,T2が製造される。

【0086】

一方、第3トルクロッドT3を製造するときには、図9、図10に示すように、まず、第4突出部80d,81dを成形型8から取り外す。

【0087】

次に、ブラケット1と第1内筒部材2と第2内筒部材4とを成形型8の下型81にそれぞれセットする。

【0088】

次いで、成形型8を型締めすると、キャビティ82が形成される。

【0089】

次に、成形型8のキャビティ82内にゴム材料を上型80のゲートから注入充填する。このとき、第4突出部80d,81dは成形型8から取り外されているとともに、大外筒部11の内側と孔部16とは連通しているので、ゴム材料は該孔部16内に流れ込む。

【0090】

このようにして、ブラケット1と第1内筒部材2と第2内筒部材4とに第1ゴム弾性体3と充填部57を有する第2ゴム弾性体5と第1ストッパ6と第2ストッパ7とが加硫接着成形されて一体とされる。

【0091】

以上により、成形型8による一度の成形によって第3トルクロッドT3が製造される。

【0092】

上述の如く、第1〜第3トルクロッドT1〜T3との構成の相違点に起因して、車両減速時の第3トルクロッドT3のストッパ特性は第1トルクロッドT1よりも軟らかく、第2トルクロッドT2よりも硬くなる。つまり、第3トルクロッドT3では、第1ストッパ6が第2内筒部材4に当接したときに、第2ゴム弾性体5の充填部57によって第1ストッパ6の変形抵抗が第2トルクロッドT2よりも大きくなるが、孔部16に詰められたのは金属ではなくゴムであるため、第1ストッパ6の変形抵抗は第1トルクロッドT1よりも小さくなる。これにより、第3トルクロッドT3では、ストッパ特性が第1トルクロッドT1よりも軟らかく、第2トルクロッドT2よりも硬くなる。また、第3トルクロッドT3では、第1ストッパ6に加えて、第2ゴム弾性体5の充填部57もストッパとして作用し、ストッパボリュームが増加する。

【0093】

図11は、車両減速時の第1〜第3トルクロッドT1〜T3の撓みと荷重との関係を示すグラフ図である。図11では、実線は第1トルクロッドT1の特性を、破線は第2トルクロッドT2の特性を、一点鎖線は第3トルクロッドT3の特性を示している。図11に示すように、第1ストッパ6が第2内筒部材4に当接するまでの領域は、第1〜第3トルクロッドT1〜T3とでほぼ同じであるが、その当接後の領域は、第3トルクロッドT3が第1トルクロッドT1よりも立ち上がりが緩やかで、第2トルクロッドT2よりも急であることが分かる。つまり、第3トルクロッドT3は、第1トルクロッドT1よりもストッパ特性が軟らかく、第2トルクロッドT2よりも硬い。

【0094】

以上のように、第3トルクロッドT3は、第1トルクロッドT1及び第2トルクロッドT2のストッパ特性の中間のストッパ特性を発揮することができる。

【0095】

−効果−

以上より、本実施形態によれば、実施形態1と同じ効果が得られる。つまり、異なる成形型を用意することなく、第1〜第3トルクロッドT1〜T3のストッパ特性を相違させることができる。

【0096】

尚、本実施形態では、同一の成形型8によって第1〜第3トルクロッドT1〜T3を製造したが、異なる成形型によって第1及び第2トルクロッドT1,T2と第3トルクロッドT3とを製造してもよい。つまり、実施形態1に係る成形型8によって第1及び第2トルクロッドT1,T2を製造し、図示を省略するが、第3トルクロッドT3専用の成形型によって第3トルクロッドT3を製造してもよい。この場合、第1及び第2トルクロッドT1,T2については、異なる成形型を用意することなく、そのストッパ特性を相違させることができる。

【0097】

(その他の実施形態)

上記各実施形態では、各トルクロッドT1〜T3の第1ストッパ6の車両前側部分の構造を相違させたが、これに限らない。例えば、車両加速時の各トルクロッドT1〜T3のストッパ特性を相違させるため、図示を省略するが、各トルクロッドT1〜T3の第2ストッパ7の車両後側部分の構造を相違させてもよい。この構造は、上記各実施形態の、第1ストッパ6の車両前側部分の構造と同じ構造である。さらに、車両加減速時の各トルクロッドT1〜T3のストッパ特性を相違させるため、図示を省略するが、各トルクロッドT1〜T3の第1ストッパ6の車両前側部分及び第2ストッパ7の車両後側部分の両方の構造を相違させてもよい。

【0098】

また、上記各実施形態では、ブラケット1をアルミ製としたが、これに限らず、鉄製や樹脂製等としてもよい。

【0099】

また、上記各実施形態では、防振装置をトルクロッドT1〜T3としたが、これに限らず、例えば、外筒部が1つのみのエンジンマウントやブッシュ等にも適用できる。

【0100】

また、本発明の趣旨を逸脱しない限り、上記各実施形態の構成要素を任意に組み合わせてもよい。

【0101】

本発明は、実施形態に限定されず、その精神又は主要な特徴から逸脱することなく他の色々な形で実施することができる。

【0102】

このように、上述の実施形態はあらゆる点で単なる例示に過ぎず、限定的に解釈してはならない。本発明の範囲は特許請求の範囲によって示すものであって、明細書には何ら拘束されない。さらに、特許請求の範囲の均等範囲に属する変形や変更は、全て本発明の範囲内のものである。

【産業上の利用可能性】

【0103】

以上説明したように、本発明に係る防振装置セット及びその製造方法は、異なる成形型を用意することなく、第1及び第2防振装置のストッパ特性を相違させることが必要な用途等に適用することができる。

【符号の説明】

【0104】

1 ブラケット(外側部材)

11 大外筒部(外筒部)

13 孔部

14 第1孔部

15 第2孔部

4 第2内筒部材(内筒部材)

5 第2ゴム弾性体(ゴム弾性体)

50 主ばね部

53 第1空洞部

54 第2空洞部

56 仕切部

6 第1ストッパ

7 第2ストッパ

8 成形型

80d 第4突出部(突出部)

81d 第4突出部(突出部)

T1 第1トルクロッド(第1防振装置)

T2 第2トルクロッド(第2防振装置)

【特許請求の範囲】

【請求項1】

第1及び第2防振装置を備えている防振装置セットであって、

上記第1及び第2防振装置は、それぞれ、内筒部材と、該内筒部材の周囲に軸方向が該内筒部材の軸方向と平行になるように設けられた外筒部を有する外側部材と、該内筒部材と上記外筒部との間に第1軸直方向に延びるように設けられて両者を互いに連結する一対の主ばね部を有するゴム弾性体と、上記内筒部材と上記外筒部との間に該内筒部材を挟んで上記第1軸直方向と直交する第2軸直方向に互いに対向するように設けられた第1及び第2空洞部と、該第1及び第2空洞部に第2軸直方向内側に突出するようにそれぞれ設けられた第1及び第2ストッパとを有していて、上記ゴム弾性体並びに上記第1及び第2ストッパが上記内筒部材及び上記外側部材に加硫一体成形されており、

上記第1防振装置の上記外側部材における上記第1ストッパの第2軸直方向外側の部分には、該第1ストッパと所定間隔を開けるように孔部が形成されており、

上記第2防振装置の上記外側部材における上記第1ストッパの第2軸直方向外側の部分には、上記第1防振装置の上記外側部材の上記孔部と対応するように第1孔部が形成されているとともに、該外側部材における該第1孔部の第2軸直方向内側で且つ上記第1ストッパの第2軸直方向外側の部分には、上記外筒部の内側及び該第1孔部と連続するように第2孔部が形成されており、

上記第2防振装置の上記ゴム弾性体は、上記第2孔部内に上記外筒部の内側と上記第1孔部とを仕切るように設けられた仕切部をさらに有していることを特徴とする防振装置セット。

【請求項2】

請求項1記載の防振装置セットにおいて、

上記各防振装置は、トルクロッドであることを特徴とする防振装置セット。

【請求項3】

請求項1又は2記載の防振装置セットの製造方法であって、

上記第1防振装置の上記外側部材の上記孔部及び上記第2防振装置の上記外側部材の上記第1孔部に対応するように形成され、上記第1防振装置を製造するときにその外側部材の上記孔部に挿入される一方、上記第2防振装置を製造するときにその外側部材の上記第1孔部に挿入される突出部を有する成形型を用意し、

上記第1防振装置を製造するときには、まず、上記外側部材の上記孔部に上記突出部が挿入されるように上記成形型に上記内筒部材及び上記外側部材をそれぞれセットして、次に、上記成形型のキャビティ内にゴム材料を充填することにより、上記内筒部材及び上記外側部材に上記ゴム弾性体並びに上記第1及び第2ストッパを加硫一体成形する一方、

上記第2防振装置を製造するときには、まず、上記外側部材の上記第1孔部に上記突出部が挿入されるように上記成形型に上記内筒部材及び上記外側部材をそれぞれセットして、次に、上記成形型のキャビティ内にゴム材料を充填することにより、上記内筒部材及び上記外側部材に上記ゴム弾性体並びに上記第1及び第2ストッパを加硫一体成形することを特徴とする防振装置セットの製造方法。

【請求項1】

第1及び第2防振装置を備えている防振装置セットであって、

上記第1及び第2防振装置は、それぞれ、内筒部材と、該内筒部材の周囲に軸方向が該内筒部材の軸方向と平行になるように設けられた外筒部を有する外側部材と、該内筒部材と上記外筒部との間に第1軸直方向に延びるように設けられて両者を互いに連結する一対の主ばね部を有するゴム弾性体と、上記内筒部材と上記外筒部との間に該内筒部材を挟んで上記第1軸直方向と直交する第2軸直方向に互いに対向するように設けられた第1及び第2空洞部と、該第1及び第2空洞部に第2軸直方向内側に突出するようにそれぞれ設けられた第1及び第2ストッパとを有していて、上記ゴム弾性体並びに上記第1及び第2ストッパが上記内筒部材及び上記外側部材に加硫一体成形されており、

上記第1防振装置の上記外側部材における上記第1ストッパの第2軸直方向外側の部分には、該第1ストッパと所定間隔を開けるように孔部が形成されており、

上記第2防振装置の上記外側部材における上記第1ストッパの第2軸直方向外側の部分には、上記第1防振装置の上記外側部材の上記孔部と対応するように第1孔部が形成されているとともに、該外側部材における該第1孔部の第2軸直方向内側で且つ上記第1ストッパの第2軸直方向外側の部分には、上記外筒部の内側及び該第1孔部と連続するように第2孔部が形成されており、

上記第2防振装置の上記ゴム弾性体は、上記第2孔部内に上記外筒部の内側と上記第1孔部とを仕切るように設けられた仕切部をさらに有していることを特徴とする防振装置セット。

【請求項2】

請求項1記載の防振装置セットにおいて、

上記各防振装置は、トルクロッドであることを特徴とする防振装置セット。

【請求項3】

請求項1又は2記載の防振装置セットの製造方法であって、

上記第1防振装置の上記外側部材の上記孔部及び上記第2防振装置の上記外側部材の上記第1孔部に対応するように形成され、上記第1防振装置を製造するときにその外側部材の上記孔部に挿入される一方、上記第2防振装置を製造するときにその外側部材の上記第1孔部に挿入される突出部を有する成形型を用意し、

上記第1防振装置を製造するときには、まず、上記外側部材の上記孔部に上記突出部が挿入されるように上記成形型に上記内筒部材及び上記外側部材をそれぞれセットして、次に、上記成形型のキャビティ内にゴム材料を充填することにより、上記内筒部材及び上記外側部材に上記ゴム弾性体並びに上記第1及び第2ストッパを加硫一体成形する一方、

上記第2防振装置を製造するときには、まず、上記外側部材の上記第1孔部に上記突出部が挿入されるように上記成形型に上記内筒部材及び上記外側部材をそれぞれセットして、次に、上記成形型のキャビティ内にゴム材料を充填することにより、上記内筒部材及び上記外側部材に上記ゴム弾性体並びに上記第1及び第2ストッパを加硫一体成形することを特徴とする防振装置セットの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2011−190884(P2011−190884A)

【公開日】平成23年9月29日(2011.9.29)

【国際特許分類】

【出願番号】特願2010−58264(P2010−58264)

【出願日】平成22年3月15日(2010.3.15)

【出願人】(000201869)倉敷化工株式会社 (282)

【Fターム(参考)】

【公開日】平成23年9月29日(2011.9.29)

【国際特許分類】

【出願日】平成22年3月15日(2010.3.15)

【出願人】(000201869)倉敷化工株式会社 (282)

【Fターム(参考)】

[ Back to top ]