防汚パネルの施工方法

【構成】 海水路102の壁面に対して防汚パネル(10)を形成する際には、先ず、海水路102の壁面に対してレール部材36を並べて取り付ける。そして、防汚パネル部材12をレール部材36の上に載置して、防汚パネル部材12を牽引ワイヤ70に取り付ける。それから、牽引ワイヤ70で牽引することによって、防汚パネル部材12をレール部材36に沿って滑らせて、所定の取り付け位置まで移動させる。そして、これを繰り返すことによって、複数の防汚パネル部材12が各々の取り付け位置に到達すると、防汚パネル部材12をレール部材36の上に載置した状態のまま、隣り合う防汚パネル部材12どうしを連結して海水路102の壁面にアンカ止めする。

【効果】 防汚パネル部材をその取り付け位置まで簡単かつ正確に移動させることができ、しかもパネル部材の設置作業が容易となる。

【効果】 防汚パネル部材をその取り付け位置まで簡単かつ正確に移動させることができ、しかもパネル部材の設置作業が容易となる。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、防汚パネルの施工方法に関し、特にたとえば、複数の防汚パネル部材を連結して海水と接する壁面に取り付けることによって防汚パネルを形成する、防汚パネルの施工方法に関する。

【背景技術】

【0002】

海水と接する構造物の壁面には、イガイやフジツボ等の海生生物が付着するが、このような海生生物の付着が問題となる場合がある。たとえば、発電所などでは海水を冷却水として利用しているが、海水を引き込むための水路(海水路)に海生生物が付着すると、取水流量の低下などの事態を招き、海水路の正常機能が阻害されてしまう。そこで、海水と接する壁面への海生生物の付着を防止するために、多くの技術が提案されている。その中でも、有害な物質を生成することなく海生生物の付着を防止する技術として、海水と接する壁面に張り付けた陽極シートを用いて海水を電気分解することによって、酸素を発生させて有機物を分解して、海生生物の付着を防止する技術が有力視されている。このような技術の一例が特許文献1に開示される。

【0003】

特許文献1には、絶縁材の表面に陽極形成板状体(陽極シート)を装着するとともに、絶縁材の裏面側に取水路の流れ方向に延びる複数の陰極形成帯状体を装着した海生生物付着防止用プレートを取水路内壁面に配設し、陽極形成板状体および陰極形成帯状体を外部直流電源と電気的に接合した、海生生物付着防止装置が開示されている。特許文献1の技術では、海生生物付着防止用プレートは、複数の複合プレート(防汚パネル部材)によって構成される。これら複合プレートの各々は、本体部、上部重合わせ部および下部重合わせ部からなるパネル状チタンプレートと、パネル状チタンプレートの本体部および下部重合わせ部の裏面に配された絶縁材と、パネル状チタンプレートの一端に絶縁材を介して配置された長尺状ステンレス鋼プレートとからなる。そして、長尺状ステンレス鋼プレートは、パネル状チタンプレートの下部重合わせ部より突出した突出部を有し、絶縁材は、固定部に配された絶縁性樹脂とその他の部分に配された発泡材とからなる。

【特許文献1】特許第4256319号公報 [A01M 29/00]

【発明の概要】

【発明が解決しようとする課題】

【0004】

特許文献1の技術では、海生生物付着防止用プレートを施工(構成)する際に、パネル状チタンプレートの上下の重合わせ部を重ね合わせた状態で、複合プレートの固定部両側端にアンカボルトを打ち込むことによって、取水路内壁面に複合プレートを固定するようにしているが、実際の施工においては、取水路の使用中であって海水が除去できないことがあり、そのような場合には、海水中での施工が求められ、施工スピードの向上などが要求される。しかしながら、海水中での施工では、複合プレートを所定の取り付け位置までスムーズに移動させることが難しく、海生生物付着防止用プレートの施工に手間や時間がかかってしまっていた。

【0005】

それゆえに、この発明の主たる目的は、新規な、防汚パネルの施工方法を提供することである。

【0006】

この発明の他の目的は、施工が簡単な、防汚パネルの施工方法を提供することである。

【課題を解決するための手段】

【0007】

本発明は、上記の課題を解決するために、以下の構成を採用した。なお、括弧内の参照符号および補足説明などは、本発明の理解を助けるために後述する実施の形態との対応関係を示したものであって、本発明を何ら限定するものではない。

【0008】

第1の発明は、複数の防汚パネル部材を連結して海水と接する壁面に取り付けることによって、海水の電気分解によって酸素を発生させて海生生物の付着を防止する防汚パネルを形成する、防汚パネルの施工方法であって、(a)壁面にレール部材を並べて取り付けるステップ、(b)ステップ(a)で壁面に取り付けたレール部材の上に防汚パネル部材を載置するステップ、(c)ステップ(b)でレール部材の上に載置した防汚パネル部材をレール部材に沿って滑らせて所定の取り付け位置まで移動させるステップ、および(d)ステップ(b)およびステップ(c)を繰り返すことによって各々の取り付け位置まで移動させた防汚パネル部材どうしを、レール部材の上に載置した状態のまま連結して壁面に取り付けるステップを含む、防汚パネルの施工方法である。

【0009】

第1の発明では、ステップ(a)において、海水路(102,104,106)の壁面に対し、レール部材(36)を並べてたとえばアンカボルト(34)などを用いて取り付ける。ステップ(b)において、防汚パネル部材(12)を施工現場に搬入して、その防汚パネル部材をレール部材(36)の上に載置する。ステップ(c)において、防汚パネル部材をレール部材の上に載置した状態のまま、防汚パネル部材をレール部材の長手方向に沿って滑らせて、所定の取り付け位置まで移動させる。そして、これを繰り返すことによって、複数の防汚パネル部材が各々の取り付け位置に到達すると、ステップ(d)において、防汚パネル部材をレール部材の上に載置した状態のまま、隣り合う防汚パネル部材どうしを連結して海水路の壁面に取り付ける。その後、同様にして、レール部材の上に載置した防汚パネル部材を所定の取り付け位置に向けて移動させつつ、所定の取り付け位置まで到達した防汚パネル部材どうしを連結して海水路の壁面に取り付ける作業を繰り返すことによって、施工部分の全域に亘って防汚パネル(10)を形成する。

【0010】

第1の発明によれば、防汚パネル部材をレール部材に沿って滑らせて取り付け位置まで移動させるようにしているので、防汚パネル部材をその取り付け位置まで簡単かつ正確に移動させることができる。また、防汚パネル部材どうしを連結して壁面に取り付ける際に、この作業を、防汚パネル部材をレール部材によって支持して制止させた状態で行うことができるので、防汚パネル部材の設置作業が容易となる。

【0011】

第2の発明は、第1の発明に従属し、ステップ(c)の前に、(e)防汚パネル部材を牽引ワイヤに取り付けるステップをさらに含み、ステップ(c)では、牽引ワイヤで防汚パネル部材を牽引することによって、防汚パネル部材をレール部材に沿って滑らせる。

【0012】

第2の発明では、施工現場に搬入した防汚パネル部材(12)を、たとえばレール部材(36)の上に載置した後で、牽引ワイヤ(70)に取り付ける。そして、ウインチで牽引ワイヤを巻き取って防汚パネル部材を牽引することにより、防汚パネル部材をレール部材の長手方向に沿って滑動させる。

【0013】

第2の発明によれば、複数の防汚パネル部材を各々の取り付け位置までスムーズに移動させることができるので、防汚パネルの施工がより簡単に行えるようになり、施工スピードも向上する。

【0014】

第3の発明は、第1または2の発明に従属し、レール部材は、長手方向の断面がL字状に形成されるレール本体を有し、ステップ(b)では、防汚パネルの下端部をレール本体の内面側と壁面とで形成される溝部分に嵌め込む。

【0015】

第3の発明では、レール部材(36)は、長手方向の断面がL字状に形成されるレール本体(38)を含み、防汚パネル部材(12)をレール部材(36)の上に載置する際には、レール本体の内面側と海水路(102,104,106)の壁面とで形成される溝部分に防汚パネル部材の端部が嵌め込まれる。

【0016】

第4の発明は、第1ないし3のいずれかの発明に従属し、レール部材は、海水を電気分解する際の陰極として兼用される。

【0017】

第4の発明では、レール部材(36)は、ステンレス鋼などの金属によって形成されるレール本体(38)を含み、たとえばこのレール本体の海水と接する導電部分が陰極として作用する。

【0018】

第5の発明は、複数の防汚パネル部材を連結して海水と接する壁面に取り付けることによって、前記海水の電気分解によって酸素を発生させて海生生物の付着を防止する防汚パネルを形成する、防汚パネルの施工方法であって、(a)防汚パネル部材を牽引ワイヤに取り付けるステップ、(b)ステップ(a)で牽引ワイヤに取り付けた防汚パネル部材を牽引ワイヤで牽引することによって所定の取り付け位置に向けて移動させるステップ、および(c)ステップ(a)およびステップ(b)を繰り返すことによって各々の取り付け位置まで移動させた防汚パネル部材どうしを連結して壁面に取り付けるステップを含む、防汚パネルの施工方法である。

【0019】

第5の発明では、ステップ(a)において、施工現場に搬入した防汚パネル部材(12)を牽引ワイヤ(70)に取り付ける。ステップ(b)において、たとえばウインチで牽引ワイヤを巻き取って防汚パネル部材を牽引することにより、防汚パネル部材を所定の取り付け位置に向けて移動させる。そして、これを繰り返すことによって、複数の防汚パネル部材が各々の取り付け位置に到達すると、ステップ(c)において、防汚パネル部材を牽引ワイヤから取り外し、隣り合う防汚パネル部材どうしを連結して海水路(102)の壁面に取り付ける。その後、同様にして、防汚パネル部材を所定の取り付け位置に向けて移動させつつ、所定の取り付け位置まで到達した防汚パネル部材どうしを連結して海水路の壁面に取り付ける作業を繰り返すことによって、施工部分の全域に亘って防汚パネル(10)を形成する。

【0020】

第5の発明によれば、複数の防汚パネル部材を各々の取り付け位置までスムーズに移動させることができるので、防汚パネルの施工が簡単に行えるようになる。

【発明の効果】

【0021】

この発明によれば、防汚パネル部材をレール部材に沿って滑らせて取り付け位置まで移動させるとともに、レール部材によって支持して制止させた状態で防汚パネル部材どうしを連結して壁面に取り付けるようにしているので、より簡単な施工で防汚パネルを形成することができるようになる。

【0022】

また、牽引ワイヤで複数の防汚パネル部材をまとめて牽引することで、複数の防汚パネル部材を各々の取り付け位置までスムーズに移動させることができるので、施工スピードも向上する。

【0023】

この発明の上述の目的,その他の目的,特徴および利点は、図面を参照して行う以下の実施例の詳細な説明から一層明らかとなろう。

【図面の簡単な説明】

【0024】

【図1】この発明の一実施例である防汚パネルの施工方法によって形成した防汚パネルを用いた防汚システムの構成を概略的に示す図解図である。

【図2】図1の防汚パネルの一例を示す平面図である。

【図3】図2の防汚パネルを示す断面図である。

【図4】図1の防汚パネル部材を示す斜視図である。

【図5】図4の防汚パネル部材を示す断面図である。

【図6】図4の防汚パネル部材を連結した様子を示す図解図である。

【図7】図3における防汚パネル部材の連結部分を示す拡大断面図である。

【図8】図1のレール部材の一例を示す平面図である。

【図9】図8のレール部材を示す断面図である。

【図10】図8における絶縁体の突起を示す拡大断面図である。

【図11】陰極パネルの一例を示す平面図である。

【図12】図11の陰極パネルを示す断面図であり、(A)は、図9のA―А線における断面を示し、(B)は、図9のB−B線における断面を示し、(C)は、図9のC−C線における断面を示す。

【図13】図3における陰極パネルの設置部分を示す拡大断面図である。

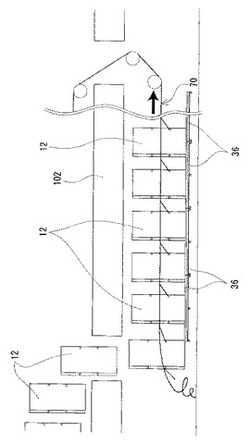

【図14】海水路の側面に対して防汚パネルを施工する様子を示す図解図である。

【図15】図14に後続し、海水路の側面に対して防汚パネルを施工する様子を示す図解図である。

【図16】牽引ワイヤに防汚パネル部材を取り付けた様子を示す図解図である。

【図17】図15に後続し、海水路の側面に対して防汚パネルを施工する様子を示す図解図である。

【図18】海水路の側面に対して防汚パネルを施工する様子を概略的に示す図解図である。

【図19】この発明の他の実施例である防汚パネルの施工方法により、海水路の側面に対して防汚パネルを施工する様子を示す図解図であり、(A)は、防汚パネル部材を横向きに倒して牽引する様子を示し、(B)は、防汚パネル部材を縦向きに起こす様子を示す。

【図20】防汚パネル部材の変形実施例を示す平面図である。

【図21】図20の防汚パネル部材の車輪の部分を示す拡大断面図である。

【図22】この発明のさらに他の実施例である防汚パネルの施工方法により、海水路の側面に対して防汚パネルを施工する様子を概略的に示す図解図である。

【図23】この発明のさらに他の実施例である防汚パネルの施工方法により、海水路の側面および天面に対して防汚パネルを施工する様子を示す図解図であって、(A)は、海水路を正面から見た様子を示し、(B)は、海水路を斜め上から見た様子を示す。

【図24】図23に後続し、海水路の側面および天面に対して防汚パネルを施工する様子を示す図解図であって、(A)は、海水路を正面から見た様子を示し、(B)は、海水路を斜め上から見た様子を示す。

【図25】図24に後続し、海水路の側面および天面に対して防汚パネルを施工する様子を示す図解図であって、(A)は、海水路を正面から見た様子を示し、(B)は、海水路を斜め上から見た様子を示す。

【図26】防汚パネル部材どうしを連結部材で連結した様子を示す断面図である。

【図27】この発明のさらに他の実施例である防汚パネルの施工方法により、海水路の壁面に対して防汚パネルを施工する様子を示す図解図であって、(A)は、海水路を正面から見た様子を示し、(B)は、海水路を斜め上から見た様子を示す。

【図28】図27に後続し、海水路の壁面に対して防汚パネルを施工する様子を示す図解図であって、(A)は、海水路を正面から見た様子を示し、(B)は、海水路を斜め上から見た様子を示す。

【発明を実施するための形態】

【0025】

図1−図3を参照して、この発明の一実施例である防汚パネルの施工方法(以下、単に「施工方法」という。)は、複数の防汚パネル部材(以下、単に「パネル部材」という。)12を連結して海水に接する構造物の壁面に取り付けることによって、防汚パネル10を形成するものである。たとえば、この実施例では、防汚パネル10は、海水に接する構造物の壁面にイガイやフジツボ等の海生生物が付着することを防止する防汚システム100において用いられる。

【0026】

以下には、施工方法の説明に先だって、防汚システム100をコンクリート製ボックスカルバート型の海水路102に適用した一例について説明する。

【0027】

図1に示すように、防汚システム100では、コンクリート製ボックスカルバート型の海水路102の底面、側面および天面のそれぞれに対して防汚パネル10が取り付けられる。そして、防汚パネル10の表面に形成される陽極体14に対して、外部に設置された直流電源装置16の正極を接続して微弱電気を流すことによって、海水を電気分解して酸素を発生させる。発生した酸素は、バクテリアの栄養素となる有機物を分解するので、防汚システム100では、バクテリアの繁殖を抑制でき、バクテリアの繁殖によるスライム層の形成、それに伴う藻類の付着および海生生物の付着を防止できる。

【0028】

図4および図5を参照して、パネル部材12の構成について説明する。図4および図5に示すように、パネル部材12は、基板20およびそれに貼り付けられる陽極要素22を備え、たとえば海水路102の管軸方向(流水方向)に連結されて防汚パネル10を形成する。

【0029】

また、陽極要素22どうしが通電可能に接続されることにより、陽極体14を形成する。基本的には、海水路102の底面、側面および天面のそれぞれには、管軸方向に1列に連結されたパネル部材12が設置されるが、海水路102が大きい場合には、パネル部材12を幅方向にも連結して設置することもできる。

【0030】

この実施例では、パネル部材12の連結方向の長さは、800mmであり、幅方向の長さは、2000mmである。このパネル部材12の大きさは、海水路102の使用中、つまり海水中での防汚工事が求められ、施工スピードの向上が求められるところ、施工作業に支障をきたさない範囲での最大の大きさに設定したものである。すなわち、連結方向の長さは、点検用マンホール(標準は900φ)からの搬入が可能な最大長さとしたものである。また、幅方向の長さは、作業性実験を行った結果、作業者(ダイバー)が支障なく水中運搬できる最大長さとしたものである。

【0031】

基板20は、絶縁性を有する材質、たとえば塩化ビニル樹脂やポリオレフィン樹脂等の合成樹脂によって形成される。基板20は、矩形の平板状に形成される本体24を含む。本体24の連結方向の一方端の裏面側には、第1嵌合部26が形成される。また、本体の24の連結方向の他端の表面側には、第2嵌合部28が形成される。第1嵌合部26および第2嵌合部28は、本体24の端部から突出する矩形の断面形状を有し、本体24の幅方向の全長に亘って形成される。この実施例では、本体24の厚みは、10mmである。また、第1嵌合部26および第2嵌合部28の厚みは、4.7mmであり、その突出長さは、19.7mmである。なお、基板20を発泡性合成樹脂によって形成したり、基板20内部に中空部を形成したりすることによって、パネル部材12の軽量化を図ることもできる。

【0032】

このような基板20の表面側には、エポキシ樹脂などを主成分とする絶縁性の接着剤を用いて陽極要素22が貼り付けられる。陽極要素22は、チタンによって薄膜状に形成されるシート、フィルム或いは板であって、その厚みは、たとえば0.3mmである。具体的には、陽極要素22は、本体24の表面全体を覆い、かつその一方端は第1嵌合部26の表面側まで延びると共に、他端は第2嵌合部28の裏面側まで延びるように基板20に貼り付けられる。つまり、陽極要素22は、基板20の表面側全体を覆うだけでなく、第2嵌合部28の裏面側まで巻き込むように基板20に貼り付けられる。なお、陽極要素22は、必ずしも第1嵌合部26の表面側全体および第2嵌合部28の裏面側全体を覆う必要はなく、第1嵌合部26と第2嵌合部28とを嵌合させたときに、陽極要素22どうしが接触して通電可能であり、端縁が海水中に露出しない構成であれば、第1嵌合部26および第2嵌合部28の一部を覆う構成としてもよい。

【0033】

なお、陽極要素22の表面は、白金などの白金族金属の電気的触媒(図示せず)で被覆しておくことが好ましい。電気的触媒で陽極要素22の表面を被覆することによって、塩素の発生を抑制しながら、酸素を効率よく発生させることができる。

【0034】

また、パネル部材12には、第1嵌合部26およびそれに貼り付けられた陽極要素22を貫く複数(この実施例では2つ)の貫通孔30が幅方向に所定の間隔を隔てて設けられる。また、貫通孔30と対応する位置に、第2嵌合部28およびそれに貼り付けられた陽極要素22を貫く複数の貫通孔32が設けられる。貫通孔30,32は、パネル部材12を海水路102の壁面にアンカ止めする際に利用されるものであり、パネル部材12どうしを連結する際、隣り合う第1嵌合部26および第2嵌合部28を嵌合させたときに、互いに連通するように形成される。また、貫通孔30,32は、詳細は後述する、パネル部材12を牽引する牽引ワイヤ70のフック72を引っ掛けるためにも利用される。なお、貫通孔30,32は、施工時に穿孔されてもよく、また、取付強度が不足するようであれば追加穿孔されてもよい。

【0035】

このようなパネル部材12どうしを連結して海水路102の壁面に設置するときには、図6および図7に示すように、第1嵌合部26の上に隣り合う第2嵌合部28を重ね合わせるようにして嵌合させる。そして、各貫通孔30,32にアンカボルト(固定具)34を挿通して、海水路102の壁面にパネル部材12をアンカ止めする。このとき、第1嵌合部26の表面を覆う陽極要素22と、第2嵌合部28の裏面を覆う陽極要素22とが面接触し、隣り合う陽極要素22どうしが通電可能に接続される。また、陽極要素22の他端部が第2嵌合部28に巻き込まれており、陽極要素22の端縁が海水中に露出しないので、陽極要素22(延いては陽極体14)の捲れが防止される。さらに、アンカボルト34の締付力が作用することにより、隣り合う陽極要素22の端部全体が基板20(第1嵌合部26および第2嵌合部28)によって均等に押し付けられて面接触するので、陽極体14の通電性を長期間に亘って安定的に確保できる。

【0036】

図2および図3に戻って、この防汚システム100では、複数のパネル部材12を連結して構成される防汚パネル10の端部(4辺)のそれぞれに、レール部材36が設けられる。

【0037】

レール部材36は、海水を電気分解する際の陰極として機能するとともに、海水路102の壁面からの防汚パネル10の脱落や剥離を防止するための端部固定部材としても機能し、さらには、パネル部材12をその取り付け位置まで運搬する際に、自身の上側に載置したパネル部材12を滑動(移動)させるための支持具としても機能する。

【0038】

具体的には、図8および図9に示すように、レール部材36は、ステンレス鋼などの金属によって形成されるレール本体38および固定部40を含む。レール本体38は、第1片42および第2片44を有し、第1片42は、長尺の矩形平板状に形成されて、防汚パネル10の端面に沿うように延びる。また、第2片44は、第1片42の一方端から直角に突出する長尺の矩形平板状に形成され、防汚パネル10の表面に沿うように延びる。つまり、レール本体38は、所謂レール形状を有していて、第1片42と第2片44とによって断面L字状に形成され、その内面側と海水路102の壁面とで形成される溝部分に防汚パネル10の端部が嵌め込まれる。レール本体38の長手方向の長さは、たとえば2000mmであり、第1片42および第2片44の厚みは、たとえば3mmである。

【0039】

固定部40は、第1片42の他端から第2片44と反対方向に突出する矩形板状に形成され、レール本体38の長手方向に対して所定間隔ごとに形成される。固定部40の中央には、アンカ止めに利用される貫通孔46が形成される。

【0040】

また、レール本体38の内面側には、陽極体14とレール本体38とを絶縁するためのゴムライニング等の絶縁体48が設けられる。絶縁体48は、レール本体38の内面全体を覆うと共に、その端部はレール本体38の外面上部まで延びて外面側に折り返される。そして、図10に示すように、この絶縁体48における、第1片42の内面側を覆う部分、すなわち防汚パネル部材10の端部との接触部分の表面には、断面半円状等に形成された突起48aが形成されている。これによって、パネル部材12をその取り付け位置まで運搬する際に、自身の上側に載置したパネル部材12(の下端部)との間の摩擦抵抗が低減される。ただし、摩擦低減手段としては、絶縁体48の突起48aに限定される必要はなく、これに代えて、またはこれに加えて、パネル部材12の下端部との接触部分の表面にシリコン等のような滑剤を塗布するようにしてもよい。

【0041】

さらに、図8および図9に戻って、第1片42の外面側にも、ゴムライニング等の絶縁体50が設けられる。この絶縁体50は、レール本体38の外面の海水と接する導電部分の表面積を調整し、海水をより効率よく電気分解できるようにする。また、レール本体38と海水路102の他の壁面に設置された陽極体14と(たとえば側面のレール本体38に対する天面の陽極体14)の短絡を防止する。絶縁体48,50の厚みは、たとえば3mmである。

【0042】

このようなレール部材36は、海水と接する導電部分、つまりレール本体38の第2片44の外面側および固定部40が陰極として作用する。また、レール本体38の内面に貼り付けた絶縁体48と海水路102の壁面とで形成される溝部分の幅は、パネル部材12の厚み(たとえば10.3mm)より少し大きくなるように設定され、たとえば12mmである。また、その溝部分の高さは、たとえば25mmである。つまり、レール部材36は、防汚パネル10(パネル部材12)の脱落や剥離を防止できる範囲内において、自身の上に載置したパネル部材12をスムーズに滑動させることができるように、ある程度の自由度を有した状態でパネル部材12を支持する。なお、隣り合うレール部材36どうしの導通は、ステンレス鋼などによって形成される平板状の導通体52を用いて、固定部46どうしを連結することによって確保される(図2参照)。

【0043】

さらに、この防汚システム100では、防汚パネル10の表面側に、幅方向に延びる複数の陰極パネル54が設けられる(図2および図3参照)。陰極パネル54は、連結方向に対して所定間隔、たとえば5枚のパネル部材12に対して1枚程度の割合で設けられる。なお、陰極パネル54は、必ずしも設けられる必要はないが、陰極パネル54が陰極として作用することによって、海水をより効率よく電気分解できるようになる。

【0044】

具体的には、図11および図12に示すように、陰極パネル54は、基板56、陰極体58および陽極要素60を備える。基板56は、絶縁性を有する材質、たとえば塩化ビニル樹脂やポリオレフィン樹脂等の合成樹脂によって、長尺の矩形平板状に形成される。基板56の長さは、たとえば2000mmであり、その幅(連結方向の長さ)は、たとえば70mmであり、その厚みは、たとえば10mmである。基板56の内部には、陰極体58が埋め込まれる。陰極体58は、ステンレス鋼などの金属によって長尺の矩形平板状に形成され、基板56の長手方向の全長に亘って延びる。陰極体58の幅は、たとえば30mmであり、その厚みは、たとえば3mmである。

【0045】

基板56の表面側には、パネル部材12と同様の陽極要素60が貼り付けられる。具体的には、陽極要素60は、基板56の表面全体を覆い、かつその両端部が基板56の裏面側端部まで延びるように、つまり基板56の裏面側端部まで巻き込むように基板56に貼り付けられる。

【0046】

また、陰極パネル54には、パネル部材12の貫通孔30,32に対応する位置に、基板56、陰極体58および陽極要素60を貫く取付孔62が形成される。この取付孔62は、防汚パネル10の表面側に陰極パネル54を取り付けるために利用されるものである。この実施例では、図13に示すように、防汚パネル10への陰極パネル54の取り付けには、パネル部材12を連結して海水路の壁面に固定するためのアンカボルト34が利用される。なお、取付孔62は、陽極要素60とアンカボルト34との絶縁を確保できるように、陰極体58より上(表面側)の部分において拡径される。また、パネル部材12の貫通孔30,32には、陽極体14とアンカボルト34とを絶縁するために、コア部材64が装着される。コア部材64は、合成樹脂やゴム等の絶縁性を有する材質によって形成され、円筒部およびその上端に形成される鍔部を備える。

【0047】

アンカボルト34を利用して、防汚パネル10に陰極パネル54を取り付けると、パネル部材12の陽極要素22と陰極パネル54の陽極要素60とが面接触して通電可能に接続され、陰極パネル54の陽極要素60も陽極体14の一部となる。

【0048】

さらに、陰極パネル54を固定するアンカボルト34の頭部には、突起部66が形成され、陰極パネル54の表面から数cm程度突出するようにされる。この突起部66は、必ずしも形成される必要はないが、表面から突出した部分が陰極として作用することによって、海水をより効率よく電気分解できるようになる。

【0049】

また、図11および図12に戻って、陰極パネル54には、その長手方向両端部にも、基板56、陰極体58および陽極要素60を貫く取付孔68が形成される。この取付孔68は、防汚パネル10の表面側に陰極パネル54を取り付けるために利用されると共に、レール部材36のレール本体38と陰極パネル54の陰極体58とを導通させるために用いられる。たとえば、隣り合うレール部材36どうしを連結する導通体52に分岐部を形成し、その分岐部を陰極パネル54の陰極体58と連結してアンカボルト34で固定するとよい(図2参照)。これによって、レール部材36のレール本体38が、防汚パネル領域に設置されたアンカボルト34や陰極体58(面内陰極部材)と接続され、これら面内陰極部材34,58に通電する陰極用導電体としても機能することとなる。

【0050】

なお、陰極パネル54の取付孔68と対応する位置には、パネル部材12にも貫通孔が形成され、そのパネル部材12の貫通孔にも、陽極体14とアンカボルト34とを絶縁するためのコア部材64が装着される。また、取付孔68は、陽極要素60とアンカボルト34との絶縁を確保できると共に、導通体52を接続できるように、陰極体58より上(表面側)の部分において拡径されて、長手方向端部側は切り欠かれる。

【0051】

ここで、図2、図3、図14−図18を参照して、パネル部材12を連結して海水路102の壁面へ取り付けることによって防汚パネル10を形成する、施工方法の一例について説明する。

【0052】

なお、ここでは、海水路102の側面に対してパネル部材12を取り付ける場合を想定して説明するが、海水路102の天面および底面に対しても同様にパネル部材12を取り付けることができる。また、海水路102へのパネル部材12の設置は、海水路102から海水を除去して行うようにしてもよいし、海水路102を使用中であって海水が除去できない場合は、海水中で行うようにしてもよい。

【0053】

先ず、図14に示すように、海水路102の側面の下部に対し、レール部材36を直線状に並べて、アンカボルト34を用いて順次取り付ける。

【0054】

次に、点検用マンホール等からパネル部材12を施工現場(つまり、海水路102内の側面の周辺)に搬入して、海水路102の側面に取り付けたレール部材36の上(内面側)にパネル部材12を載置するとともに、そのパネル部材12を牽引ワイヤ70に取り付ける。具体的には、図15に示すように、レール部材36の内面側と海水路102の壁面とで形成される溝部分にパネル部材12を嵌め込んで仮置するとともに、図16に示すように、パネル部材12の貫通孔32に牽引ワイヤ70のフック72を引っ掛ける。

【0055】

たとえば、この実施例では、牽引ワイヤ70は、鋼鉄線やステンレス線などからなる本体部70aと、互いに一定間隔を隔てて本体部70aから分岐する複数の分岐部70bを備えている。牽引ワイヤ70は、レール部材36に沿って延び、その一方端側が、海水路102内に適宜配置した滑車に引っ掛けられて、ウインチ(図示せず)に巻き取られている。また、各分岐部70bの先端には、フック72が設けられている。ただし、牽引ワイヤ70の構造は、この発明の本旨を変更しない範囲内において、適宜変更可能である。

【0056】

続いて、図17に示すように、パネル部材12をレール部材36の上に載置した(つまり、レール部材36に支持させた)状態のまま、ウインチで牽引ワイヤ70を巻き取ってパネル部材12を牽引することにより、レール部材36の長手方向(レール部材36を並べて設置した方向)に沿ってパネル部材12を滑動(移動)させる。そして、レール部材36の上に次のパネル部材12を載置して、そのパネル部材12を牽引ワイヤ70に取り付ける。ただし、パネル部材12を牽引ワイヤ70に取り付けた後でレール部材36の上に載置するようにしてもよい。また、図17では、図面の簡略化のため、フック72の図示を省略していることに留意されたい。以下、同様である。

【0057】

それから、図18に示すように、先導するパネル部材12を取り付け位置に向けて移動させつつ、新しいパネル部材12をレール部材36の上に順次載置して牽引ワイヤ70に取り付ける作業を繰り返す。

【0058】

そして、先頭のパネル部材12およびそれに隣り合うパネル部材12が各々の取り付け位置まで到達すると、それらのパネル部材12を牽引ワイヤ70から取り外して、レール部材36の上に載置した状態のままパネル部材12どうしを(つまり、先頭のパネル部材12とそれに隣り合うパネル部材12とを)連結して海水路102の壁面に取り付ける。すなわち、第1嵌合部26の上に隣り合う第2嵌合部28を重ね合わせるようにして嵌合させて、各貫通孔30,32にアンカボルト34を挿通して、海水路102の壁面にパネル部材12をアンカ止めする。

【0059】

その後、同様にして、先導するパネル部材12を所定の取り付け位置に向けて移動させつつ、新しいパネル部材12をレール部材36の上に順次載置して牽引ワイヤ70に取り付けるとともに、所定の取り付け位置まで到達したパネル部材12どうしを連結してアンカ止めする作業を繰り返すことによって、施工部分の全域に亘って防汚パネル10を形成していく。このとき、上述した要領で、たとえば5枚のパネル部材12に対して1枚程度の割合で、パネル部材12どうしを連結してアンカ止めすると同時に、陰極パネル54もアンカ止めするようにする。なお、5枚のパネル部材12に対して1枚程度の割合で、パネル部材12の代わりに陰極パネル54をレール部材36の上に載置して牽引ワイヤ70に取り付けるようにしてもよい。

【0060】

このようにして、施工部分の全域に亘って防汚パネル10が形成されると、図2および図3に示すように、防汚パネル10の上側および連結方向両端にもレール部材36を取り付ける。なお、防汚パネル10の連結方向両端にレール部材36を取り付けるときには、先頭のパネル部材12の第2嵌合部28の下側および最後尾のパネル部材12の第1嵌合部16の上側の空間に対して、直方体状に形成されるスペーサ74を取り付けておくとよい。また、隣り合うレール部材36どうし、および隣り合うレール部材36と陰極パネル54とは、導通体52およびアンカボルト34を利用して通電可能に連結しておく。

【0061】

その後、防汚パネル10の表面に形成された陽極体14には、外部に設置された直流電源装置16の正極を接続し、レール部材36には、直流電源装置16の負極を接続することによって、海水路102の壁面への防汚パネル10の施工を終了する。

【0062】

以上のように、この実施例では、海水路102の壁面へレール部材36を並べて取り付けて、そのレール部材36の上にパネル部材12を載置し、パネル部材12をレール部材36に沿って滑らせて取り付け位置まで移動させるようにしているので、パネル部材12をその取り付け位置まで簡単かつ正確に移動させることができる。また、パネル部材12どうしを連結して壁面にアンカ止めする際に、この作業を、パネル部材12をレール部材36によって支持して制止させた状態で行うことができるので、重量物であるパネル部材12の壁面への仮固定が容易となり、これによって、パネル部材12の設置作業が容易となる。したがって、この実施例によれば、より簡単な施工で防汚パネル10を形成することができるようになる。

【0063】

さらに、パネル部材12をレール部材36によって支持して制止させた状態で、パネル部材12どうしの連結および壁面への取り付けを行うことにより、パネル部材12の位置ずれを防止できるので、パネル部材12の陽極要素22どうしを適切かつ確実に接続することが可能になり、延いては、陽極体14の通電性を安定的に確保できるようになる。

【0064】

さらにまた、この実施例では、牽引ワイヤ70に複数のパネル部材12を取り付けて、この牽引ワイヤ70で複数のパネル部材12をまとめて牽引するようにしているので、複数のパネル部材12を各々の取り付け位置までスムーズに移動させることができる。したがって、複数のパネル部材を各々の取り付け位置までスムーズに移動させることができるので、防汚パネルの施工が簡単に行えるようになり、施工スピードも向上させることができる。

【0065】

なお、上述の実施例では、海水路102の壁面に対して、レール部材36を直線状に並べて取り付けるようにし、パネル部材12をレール部材36に沿って直線状に滑動させたが、これに限定される必要はない。一部のレール部材36どうしが所定の角度をなすように、レール部材36を並べてもよい。

【0066】

また、上述の実施例では、パネル部材12の連結方向の長さを、点検用マンホールからの搬入が可能な最大長さに設定するとともに、幅方向の長さを、作業者が支障なく水中運搬できる最大長さに設定した。つまり、上述の実施例では、パネル部材12はその直立時に縦方向の長さが横方向の長さよりも大きくなるように形成された。しかしながら、この場合には、パネル部材12を直立させた時に重心が高くなってしまうので、レール部材36の上に載置したパネル部材12が安定的に直立せずに倒れてしまう可能性がある。

【0067】

そこで、図19(a)に示すように、パネル部材12を横向きに倒した状態でレール部材36の上に載置して、パネル部材12の重心を低くするようにしてもよい。そして、パネル部材12をレール部材36に沿って滑動させた後で、図19(b)に示すように、パネル部材12を縦向きに起こして直立させるようにしてもよい。このようにすれば、パネル部材12を安定的にレール部材36の上に載置することが可能なので、パネル部材12が倒れてしまう可能性を回避できる。

【0068】

ただし、パネル部材12の縦方向の長さと横方向の長さとに大きさ寸法差がなければ、パネル部材12を横向きに倒したり、移動後に縦向きに起こしたりする必要はない。

【0069】

さらに、たとえば、パネル部材12の連結方向の長さを作業者が支障なく水中運搬できる最大長さに設定するとともに、パネル部材12の幅方向の長さを、点検用マンホールからの搬入が可能な最大長さに設定するなどして、パネル部材12をその直立時に縦方向の長さが横方向の長さよりも小さくなるように形成した場合にも、パネル部材12を直立させた時に重心を低くすることができるので、パネル部材12が倒れてしまう可能性を回避できる。

【0070】

さらにまた、上述の実施例では、レール部材36の絶縁体48におけるパネル部材12との接触部分に断面半円状の突起48aを設けることによって、パネル部材12との間の摩擦抵抗を低減させたが、突起48aの断面形状は、特に限定されず、三角形状や矩形状に形成されていてもよい。

【0071】

また、図20および図21に示すように、摩擦低減手段として、絶縁体48の突起48aの代わりに、パネル部材12の基板20の幅方向の一方端(たとえば、下端)に車輪76を設けるようにしてもよい。車輪76は、車軸78によりパネル部材12の連結方向に回動自在に支持され、たとえば、図20および図21に示す実施例では、2つの車輪76がパネル部材12の連結方向に所定の間隔を隔てて配置される。こうすることにより、パネル部材12をレール部材36に沿って移動させる際に、車輪76が回動することによってパネル部材12とレール部材36との間の摩擦がなくなるまたは低減されるので、パネル部材12がレール部材36に沿ってスムーズに移動できるようになる。

【0072】

さらに、上述の実施例では、防汚パネル10の端部(4辺)のそれぞれに、レール部材36を設置するとともに、連結方向の所定間隔ごとに陰極パネル54を設けるようにしたが、これに限定される必要はなく、レール部材36や陰極パネル54は、適宜省略することもできる。

【0073】

たとえば、防汚パネル10の施工長さが短いときには、陰極パネル54を設けずに、防汚パネル10の4辺のそれぞれにレール部材36を設けるだけでもよい。

【0074】

また、必ずしも防汚パネル10の4辺のそれぞれにレール部材36を設ける必要もなく、少なくとも防汚パネル10の底面側のレール部材36を海水路102の壁面に予め取り付けておくようにすれば、上述したように、パネル部材12をその取り付け位置まで簡単かつ正確に移動させることが可能となり、かつパネル部材12の設置作業が容易となるので、簡単な施工で防汚パネル10を形成できるようになる。

【0075】

さらに、上述の実施例では、海水路102の側面に対し、防汚パネル10の下側のレール部材36を直線状に並べて取り付けておき、パネル部材12の運搬・設置後に、防汚パネル10の残りの3辺(防汚パネル10の上側および連結方向両端)のそれぞれにレール部材36を設けるようにしたが、これに限定される必要はない。たとえば、図示は省略するが、海水路102の側面に対し、防汚パネル10の下側(底面側)のレール部材36と、上側(天面側)のレール部材36とを直線状に並べて取り付けておき、パネル部材12の運搬・設置後に、防汚パネル10の連結方向両端にレール部材36を取り付けるようにしてもよい。この場合には、パネル部材12の運搬・設置時に、パネル部材12を上下のレール部材36で挟み込むことができるので、パネル部材12をその取り付け位置まで安定的に移動させることが可能となり、かつパネル部材12の設置作業がより簡単に行えるようになる。また、パネル部材12の運搬・取り付け時に、たとえば作業員がパネル部材12を手などで支える必要も全くない。さらに、このようにすれば、たとえば海水路102の側面以外の面(特に、天面)に対して防汚パネル10を施工する際にも、パネル部材12をその取り付け位置まで簡単かつ正確に移動させることが可能となり、かつパネル部材12の設置作業が容易となる。

【0076】

さらにまた、上述の実施例では、パネル部材12を牽引ワイヤ70で牽引することによって、パネル部材12をレール部材36に沿って滑らせるようにしたが、これに限定される必要はない。作業者(ダイバー)が直接手などで押して水中運搬することによって、パネル部材12をレール部材36に沿って滑らせるようにしてもよい。

【0077】

さらに、上述の実施例では、防汚パネル10の底面側のレール部材36を海水路102の壁面に予め取り付けておいて、パネル部材12をレール部材36に沿って滑らせて所定の取り付け位置まで移動させたり、レール部材36の上に載置したままパネル部材12の設置作業を行うようにしたが、必ずしも防汚パネル10の底面側のレール部材36を海水路102の壁面に予め取り付けておく必要はない。

【0078】

一例として、防汚パネル10の底面側のレール部材36を海水路102の壁面に予め取り付けておくことなく防汚パネル10を形成する、施工方法について以下に説明する。なお、この場合には、海水路102へのパネル部材12の設置は、海水路102から海水を除去せずに海水中で行うようにする。

【0079】

図22を参照して、先ず、点検用マンホール等からパネル部材12を施工現場に搬入して、パネル部材12を牽引ワイヤ70に取り付ける。

【0080】

それから、ウインチで牽引ワイヤ70を巻き取ってパネル部材12を牽引することにより、先導するパネル部材12を取り付け位置に向けて移動させつつ、新しいパネル部材12を牽引ワイヤ70に順次取り付ける作業を繰り返す。

【0081】

そして、先頭のパネル部材12およびそれに隣り合うパネル部材12が各々の取り付け位置まで到達すると、それらのパネル部材12を牽引ワイヤ70から取り外して、パネル部材12どうしを連結して海水路102の壁面に取り付ける。

【0082】

その後、同様にして、先導するパネル部材12を所定の取り付け位置に向けて移動させつつ、新しいパネル部材12を牽引ワイヤ70に取り付けるとともに、所定の取り付け位置まで到達したパネル部材12どうしを連結してアンカ止めする作業を繰り返すことによって、施工部分の全域に亘って防汚パネル10を形成していく。このとき、たとえば5枚のパネル部材12に対して1枚程度の割合で、パネル部材12どうしを連結してアンカ止めすると同時に、陰極パネル54もアンカ止めするようにする。

【0083】

このようにして、施工部分の全域に亘って防汚パネル10が形成されると、必要に応じて、防汚パネル10の底面側、天面側および連結方向両端にレール部材36を取り付ける。

【0084】

図22に示す実施例では、パネル部材12をレール部材36に沿って滑らせて取り付け位置まで移動させたり、レール部材36の上に載置したまま隣り合うパネル部材12どうしを連結してアンカ止めしたりすることはできないものの、牽引ワイヤ70で複数のパネル部材12をまとめて牽引するようにしているので、複数のパネル部材12を各々の取り付け位置までスムーズに移動させることができる。したがって、防汚パネルの施工が簡単に行えるようになり、施工スピードも向上する。

【0085】

さらにまた、上述の実施例では、海水路102の各壁面に対して、個別に防汚パネル10を施工するようにしたが、これに限定される必要はない。

【0086】

一例として、ハンチを有するコンクリート製ボックスカルバート型の海水路104の周方向にパネル部材12,82,84を連結させたパネル部材群80を構成し、そのパネル部材群80を海水路102の管軸方向に連結して海水路104の壁面へ取り付けることによって防汚パネル10を形成する、施工方法について以下に説明する。

【0087】

先ず、図23(a)および図23(b)に示すように、海水路104の2つの側面のそれぞれに対し、防汚パネル10の底面側のレール部材36を直線状に並べるようにして、アンカボルト34を用いて順次取り付ける。

【0088】

次に、点検用マンホール等からパネル部材12、ハンチ用のパネル部材82(12)、天面用のパネル部材84(12)、および連結部材86を施工現場に搬入するとともに、図24(a)および図24(b)に示すように、海水路102の各側面に取り付けたレール部材36の上(内面側)にそれぞれパネル部材12を載置する。なお、ハンチ用のパネル部材82および天面用のパネル部材84は、その幅方向の長さが海水路104のハンチ部分ないし天面に合うようにされていることを除き、他の部分については上述したパネル部材12と同じに形成されているので、詳細な説明を省略する。

【0089】

続いて、海水路102の各側面を覆うパネル部材12どうしを、ハンチ用のパネル部材82、天面用のパネル部材84、および連結部材86を用いて連結する。

【0090】

具体的には、図25に示すように、海水路102の一方の側面を覆うパネル部材12の上端部を、海水路104の一方のハンチ部分に沿わせたハンチ用のパネル部材82の一方端部と連結部材86で連結するとともに、そのハンチ用のパネル部材82の他端部を、海水路104の天面に沿わせた天面用のパネル部材84の一方端部と連結部材86で連結し、さらに、天面用のパネル部材84の他方端部を、海水路104の他方のハンチ部分に沿わせたハンチ用のパネル部材82の一方端部と連結部材86で連結するとともに、そのハンチ用のパネル部材82の他端部を、海水路102の他方の側面を覆うパネル部材12の上端部と連結部材86で連結する。こうすることによって、海水路102の2つの側面および天面を覆うパネル部材群80が構成される。

【0091】

ここで、連結部材86は、パネル部材12どうしを連結して、パネル部材12の陽極要素22どうしを電気的に(つまり、通電可能に)接続するものである。簡単に説明すると、図26に示すように、連結部材86は、基板88、および陽極要素90を備え、隣り合うパネル部材12,82,84に跨ってそれらの表面側に設けられる。基板88は、絶縁性を有する材質からなり、隣り合うパネル部材12,82,84どうしがなす角度に合わせて屈曲した板状に形成される。陽極要素90は、基板88の表面全体を覆い、かつその両端部が基板88の裏面側まで巻き込むように基板88に貼り付けられる。また、連結部材86には、基板88およびそれに貼り付けられた陽極要素90を貫く複数(この実施例では2つ)の貫通孔92が幅方向に所定の間隔を隔てて設けられる。ただし、貫通孔92は、施工時に穿孔されてもよく、取付強度が不足するようであれば追加穿孔されてもよい。

【0092】

このような連結部材86を用いてパネル部材どうしを連結する場合には、連結部材86の各貫通孔92にリベットやビスなどの固定具94を挿通して、隣り合うパネル部材12,82,84のぞれぞれに連結部材86を押し付ける。こうすることにより、連結部材86の陽極要素90がパネル部材12の陽極要素22と互いに押し合うようにして面接触し、隣り合うパネル部材12,82,84の陽極要素22どうしが電気的に(通電可能に)接続される。

【0093】

図25(b)に戻って、海水路102の2つの側面および天面を覆うパネル部材群80を構成すると、そのパネル部材群80の両側面(つまり、2つのパネル部材12)を牽引ワイヤ70に取り付ける。このとき、2本の牽引ワイヤ70を利用して、パネル部材群80の各側面に牽引ワイヤ70をそれぞれ取り付けて牽引するようにすると、パネル部材群80を安定的に移動させることができる。

【0094】

それから、ウインチで牽引ワイヤ70を巻き取ってパネル部材群80を牽引することにより、先導するパネル部材群80を取り付け位置に向けて移動させつつ、新しいパネル部材群80を順次レール部材36の上に構成して、牽引ワイヤ70に取り付ける作業を繰り返す。

【0095】

そして、先頭のパネル部材群80およびそれに隣り合うパネル部材群80が各々の取り付け位置まで到達すると、それらのパネル部材群80を牽引ワイヤ70から取り外して、パネル部材群80どうしを連結して海水路102の壁面に取り付ける。具体的には、先頭のパネル部材群80の各パネル部材12,82,84の第1嵌合部26に、後続するパネル部材群80の各パネル部材12,82,84の第2嵌合部28を重ね合わせるとともに、それらのパネル部材12,82,84の各貫通孔30,32にアンカボルト34を挿通して、海水路102の壁面にパネル部材群80を固定する。

【0096】

その後、同様にして、先導するパネル部材群80を所定の取り付け位置に向けて移動させつつ、新しいパネル部材群80を順次レール部材36の上に構成して、牽引ワイヤ70に取り付けるとともに、所定の取り付け位置まで到達したパネル部材群80どうしを連結してアンカ止めする作業を繰り返すことによって、施工部分の全域に亘って防汚パネル10を形成していく。このとき、たとえば5つのパネル部材群80に対して1枚程度の割合で、パネル部材群80どうしを連結してアンカ止めすると同時に、パネル部材群80の内のいずれかのパネル部材12,82,84に陰極パネル54をアンカ止めするようにする。そして、施工部分の全域に亘って防汚パネル10が形成されると、防汚パネル10の連結方向両端に、必要に応じてレール部材36を取り付ける。

【0097】

このように、図23−図26に示す実施例においても、パネル部材群80をレール部材36に沿って滑らせて所定の取り付け位置まで移動させたり、レール部材36の上に載置したまま隣り合うパネル部材群80どうしを連結してアンカ止めしたりすることができるので、簡単な施工で防汚パネル10を形成することができるようになる。

【0098】

また、1度の作業で海水路102の2つの側面および天面に防汚パネル10を施工することができるので、施工効率が向上される。

【0099】

なお、図23−図26に示す実施例では、幅方向に隣り合うパネル部材12,82,84どうしを連結部材86で連結することによって、パネル部材群80を構成したが、これに限定される必要はない。図示は省略するが、パネル部材12,82,84どうしをヒンジを介して折りたたみ可能に連結したパネル部材群80を予め形成しておいて、そのパネル部材群80を折りたたんだ状態で施工現場に搬入し、パネル部材群80を広げてレール部材36の上に載置するようにしてもよい。

【0100】

また、図23−図25に示す実施例では、海水路104の2つの側面および天面に対して、複数のパネル部材群80を連結して形成した防汚パネル10を施工したが、同様にして、海水路104の底面に対して防汚パネル10を施工してもよい。ただし、海水路104の底面には、砂などが堆積するため、バクテリアの繁殖によるスライム層の形成、それに伴う藻類の付着および海生生物の付着が生じにくいので、必ずしも海水路104の底面に対して防汚パネル10を施工する必要はない。

【0101】

さらにまた、コンクリート製ボックスカルバート型の海水路102,104のみならず、海水と接する壁面であればどこに防汚パネル10を施工してもよく、たとえば、上方が解放された溝型の海水路(開水路)に対して防汚パネル10を施工することもできるし、橋脚や海岸壁に対して防汚パネル10を施工することもできる。

【0102】

さらに、海水と接する壁面が湾曲した面であっても、パネル部材12を壁面の曲率に対応した曲板状に形成することにより、防汚パネル10を施工することが可能である。

【0103】

一例として、断面円形の海水路106の壁面(湾曲面)に対して防汚パネル10を形成する、施工方法について以下に説明する。

【0104】

先ず、図27(a)および図27(b)に示すように、海水路106の高さ方向(上下方向)中央付近の向かい合う位置に、レール部材36を直線状に並べるようにしてアンカボルト34を用いて順次取り付ける。

【0105】

次に、海水路106の壁面の曲率に対応した曲板状に形成したパネル部材96(12)を施工現場に搬入するとともに、図28(a)および図28(b)に示すように、パネル部材96を海水路106の壁面の上部(たとえば、上半分)に沿わせるようにして、パネル部材96の両端部をそれぞれ向かい合うレール部材36の上(内面側)に載置して、パネル部材96の湾曲方向の両端部付近を牽引ワイヤ70に取り付ける。このとき、2本の牽引ワイヤ70を利用して、パネル部材96の各端部に牽引ワイヤ70をそれぞれ取り付けて牽引するようにすると、パネル部材96を安定的に移動させることができる。また、パネル部材96は、海水路106の壁面の曲率に対応した曲板状に湾曲されていることを除き、他の部分については上述したパネル部材12と同じに形成されているので、詳細は説明を省略する。

【0106】

それから、ウインチで牽引ワイヤ70を巻き取ってパネル部材96を牽引することにより、先導するパネル部材96を取り付け位置に向けて移動させつつ、新しいパネル部材96を順次レール部材36の上に載置して、牽引ワイヤ70に取り付ける作業を繰り返す。

【0107】

そして、先頭のパネル部材96およびそれに隣り合うパネル部材96が各々の取り付け位置まで到達すると、それらのパネル部材96を牽引ワイヤ70から取り外して、パネル部材96どうしを連結して海水路102の壁面に取り付ける。

【0108】

その後、同様にして、先導するパネル部材96を所定の取り付け位置に向けて移動させつつ、新しいパネル部材96を順次レール部材36の上に載置して、牽引ワイヤ70に取り付けるとともに、所定の取り付け位置まで到達したパネル部材96どうしを連結してアンカ止めする作業を繰り返すことによって、施工部分の全域に亘って防汚パネル10を形成していく。このとき、たとえばたとえば5つのパネル部材96に対して1枚程度の割合で、パネル部材96どうしを連結してアンカ止めすると同時に、海水路106の壁面の曲率に対応した曲板状に形成した陰極パネル54もアンカ止めするようにする。そして、施工部分の全域に亘って防汚パネル10が形成されると、防汚パネル10の連結方向両端にも、必要に応じてレール部材36を取り付ける。

【0109】

このように、図27および図28に示す実施例においても、パネル部材96をレール部材36に沿って滑らせて所定の取り付け位置まで移動させたり、レール部材36の上に載置したまま隣り合うパネル部材96どうしを連結してアンカ止めしたりすることができるので、簡単な施工で防汚パネル10を形成することができるようになる。

【0110】

なお、図27および図28に示す実施例では、海水路106の高さ方向中央付近の向かい合う位置にレール部材36を取り付けて、海水路106の上部(たとえば、上半分)の壁面に対して防汚パネル10を施工するようにしたが、たとえば、海水路106の下部(たとえば、下半分)の壁面に防汚パネル10を施工する場合には、海水路106の下部の壁面に沿ってパネル部材96を滑らせることによって、パネル部材96を所定の取り付け位置まで移動させるようにすればよい。また、海水路106の下部の壁面によってパネル部材96を支持して制止させた状態で、パネル部材96どうしの連結および壁面への取り付け作業を行うことが可能であるので、レール部材36は不要である。すなわち、この場合には、海水路106の下部の壁面がレール部材36として機能する。

【0111】

さらに、パネル部材96を幅方向(湾曲方向)の中央部で分割し、それらをヒンジを介して折りたたみ可能に連結することによって、パネル部材96を構成するようにしてもよい。この場合には、パネル部材96を施工現場に搬入し易くなる。

【0112】

ところで、上述の各実施例ではいずれも、パネル部材12の端部どうしを重ね合わせるように嵌合させて海水路の壁面にアンカ止めすることによって、パネル部材12どうしを連結したが、これに限定される必要はない。上で説明したパネル部材12は、単なる一例であって、パネル部材12の形状は、この発明の要旨を変更しない範囲において、適宜変更可能である。また、レール部材36も、パネル部材12に何ら限定されることなく、他の構成のパネル部材(防汚パネル)の端部に取り付けて用いることができる。

【0113】

さらに、上述の各実施例ではいずれも、レール本体38の第1片42の全長に亘って第2片44を形成するようにしたが、これに限定されず、第1片42の長手方向に対して部分的に第2片44を形成することもできる。たとえば、第2片44に対して長手方向の所定間隔ごとに切欠きを形成してもよい。また、第1片42についても、たとえば長手方向に並ぶ複数の貫通孔(切欠き)を形成する、つまり貫通孔を有する長板状に形成にして、取付部材10の軽量化を図るようにしてもよい。

【0114】

さらにまた、レール部材36のレール本体38は、少なくとも第1片42を有していれば、パネル部材12を載置させる支持具としてレール部材36を用いることができる。つまり、レール部材36を防汚パネル12の脱落や剥離を防止するための端部固定部材として用いない場合には、第2片44を形成しないようにしてもよい。

【0115】

さらに、上述の各実施例ではいずれも、レール部材36を陰極および陰極用導電体として機能させるようにしたが、レール部材36は、必ずしも陰極および陰極用導電体として用いられる必要はない。レール部材36を陰極用導電体として用いない場合には、陰極体58への通電は、陰極用導電体を別に設けて行えばよい。また、レール部材36のレール本体38をチタン製とする、或いはレール本体38をチタンシートで被覆するなどして、レール部材36を陽極として用いることもできる。レール部材36を陽極として用いる場合には、絶縁体48,50は、不要となる。

【0116】

また、上述の各実施例ではいずれも、陽極として作用する陽極要素22,60,90の材質としてチタンを採用し、陰極として作用するレール本体38や陰極体58の材質としてステンレス鋼を採用したが、海水を電気分解して酸素を発生できるならば、これらの材質は適宜変更しても構わない。ただし、腐食に対する耐性を有することが好ましい。なお、陰極にも電気が流れるため、一般構造用圧延鋼材(SS相当品)でも電気防食効果で腐食に対する耐性を期待できる。

【0117】

さらにまた、上で挙げた寸法などの具体的数値は、いずれも単なる一例であり、製品の仕様などの必要に応じて適宜変更可能である。

【符号の説明】

【0118】

10 …防汚パネル

12,82,84,96 …防汚パネル部材

14 …陽極体

16 …直流電源装置

20 …基板

22 …陽極要素

34 …アンカボルト

36 …レール部材

38 …レール本体

54 …陰極パネル

58 …陰極体

100 …防汚システム

102,104,106 …海水路

【技術分野】

【0001】

この発明は、防汚パネルの施工方法に関し、特にたとえば、複数の防汚パネル部材を連結して海水と接する壁面に取り付けることによって防汚パネルを形成する、防汚パネルの施工方法に関する。

【背景技術】

【0002】

海水と接する構造物の壁面には、イガイやフジツボ等の海生生物が付着するが、このような海生生物の付着が問題となる場合がある。たとえば、発電所などでは海水を冷却水として利用しているが、海水を引き込むための水路(海水路)に海生生物が付着すると、取水流量の低下などの事態を招き、海水路の正常機能が阻害されてしまう。そこで、海水と接する壁面への海生生物の付着を防止するために、多くの技術が提案されている。その中でも、有害な物質を生成することなく海生生物の付着を防止する技術として、海水と接する壁面に張り付けた陽極シートを用いて海水を電気分解することによって、酸素を発生させて有機物を分解して、海生生物の付着を防止する技術が有力視されている。このような技術の一例が特許文献1に開示される。

【0003】

特許文献1には、絶縁材の表面に陽極形成板状体(陽極シート)を装着するとともに、絶縁材の裏面側に取水路の流れ方向に延びる複数の陰極形成帯状体を装着した海生生物付着防止用プレートを取水路内壁面に配設し、陽極形成板状体および陰極形成帯状体を外部直流電源と電気的に接合した、海生生物付着防止装置が開示されている。特許文献1の技術では、海生生物付着防止用プレートは、複数の複合プレート(防汚パネル部材)によって構成される。これら複合プレートの各々は、本体部、上部重合わせ部および下部重合わせ部からなるパネル状チタンプレートと、パネル状チタンプレートの本体部および下部重合わせ部の裏面に配された絶縁材と、パネル状チタンプレートの一端に絶縁材を介して配置された長尺状ステンレス鋼プレートとからなる。そして、長尺状ステンレス鋼プレートは、パネル状チタンプレートの下部重合わせ部より突出した突出部を有し、絶縁材は、固定部に配された絶縁性樹脂とその他の部分に配された発泡材とからなる。

【特許文献1】特許第4256319号公報 [A01M 29/00]

【発明の概要】

【発明が解決しようとする課題】

【0004】

特許文献1の技術では、海生生物付着防止用プレートを施工(構成)する際に、パネル状チタンプレートの上下の重合わせ部を重ね合わせた状態で、複合プレートの固定部両側端にアンカボルトを打ち込むことによって、取水路内壁面に複合プレートを固定するようにしているが、実際の施工においては、取水路の使用中であって海水が除去できないことがあり、そのような場合には、海水中での施工が求められ、施工スピードの向上などが要求される。しかしながら、海水中での施工では、複合プレートを所定の取り付け位置までスムーズに移動させることが難しく、海生生物付着防止用プレートの施工に手間や時間がかかってしまっていた。

【0005】

それゆえに、この発明の主たる目的は、新規な、防汚パネルの施工方法を提供することである。

【0006】

この発明の他の目的は、施工が簡単な、防汚パネルの施工方法を提供することである。

【課題を解決するための手段】

【0007】

本発明は、上記の課題を解決するために、以下の構成を採用した。なお、括弧内の参照符号および補足説明などは、本発明の理解を助けるために後述する実施の形態との対応関係を示したものであって、本発明を何ら限定するものではない。

【0008】

第1の発明は、複数の防汚パネル部材を連結して海水と接する壁面に取り付けることによって、海水の電気分解によって酸素を発生させて海生生物の付着を防止する防汚パネルを形成する、防汚パネルの施工方法であって、(a)壁面にレール部材を並べて取り付けるステップ、(b)ステップ(a)で壁面に取り付けたレール部材の上に防汚パネル部材を載置するステップ、(c)ステップ(b)でレール部材の上に載置した防汚パネル部材をレール部材に沿って滑らせて所定の取り付け位置まで移動させるステップ、および(d)ステップ(b)およびステップ(c)を繰り返すことによって各々の取り付け位置まで移動させた防汚パネル部材どうしを、レール部材の上に載置した状態のまま連結して壁面に取り付けるステップを含む、防汚パネルの施工方法である。

【0009】

第1の発明では、ステップ(a)において、海水路(102,104,106)の壁面に対し、レール部材(36)を並べてたとえばアンカボルト(34)などを用いて取り付ける。ステップ(b)において、防汚パネル部材(12)を施工現場に搬入して、その防汚パネル部材をレール部材(36)の上に載置する。ステップ(c)において、防汚パネル部材をレール部材の上に載置した状態のまま、防汚パネル部材をレール部材の長手方向に沿って滑らせて、所定の取り付け位置まで移動させる。そして、これを繰り返すことによって、複数の防汚パネル部材が各々の取り付け位置に到達すると、ステップ(d)において、防汚パネル部材をレール部材の上に載置した状態のまま、隣り合う防汚パネル部材どうしを連結して海水路の壁面に取り付ける。その後、同様にして、レール部材の上に載置した防汚パネル部材を所定の取り付け位置に向けて移動させつつ、所定の取り付け位置まで到達した防汚パネル部材どうしを連結して海水路の壁面に取り付ける作業を繰り返すことによって、施工部分の全域に亘って防汚パネル(10)を形成する。

【0010】

第1の発明によれば、防汚パネル部材をレール部材に沿って滑らせて取り付け位置まで移動させるようにしているので、防汚パネル部材をその取り付け位置まで簡単かつ正確に移動させることができる。また、防汚パネル部材どうしを連結して壁面に取り付ける際に、この作業を、防汚パネル部材をレール部材によって支持して制止させた状態で行うことができるので、防汚パネル部材の設置作業が容易となる。

【0011】

第2の発明は、第1の発明に従属し、ステップ(c)の前に、(e)防汚パネル部材を牽引ワイヤに取り付けるステップをさらに含み、ステップ(c)では、牽引ワイヤで防汚パネル部材を牽引することによって、防汚パネル部材をレール部材に沿って滑らせる。

【0012】

第2の発明では、施工現場に搬入した防汚パネル部材(12)を、たとえばレール部材(36)の上に載置した後で、牽引ワイヤ(70)に取り付ける。そして、ウインチで牽引ワイヤを巻き取って防汚パネル部材を牽引することにより、防汚パネル部材をレール部材の長手方向に沿って滑動させる。

【0013】

第2の発明によれば、複数の防汚パネル部材を各々の取り付け位置までスムーズに移動させることができるので、防汚パネルの施工がより簡単に行えるようになり、施工スピードも向上する。

【0014】

第3の発明は、第1または2の発明に従属し、レール部材は、長手方向の断面がL字状に形成されるレール本体を有し、ステップ(b)では、防汚パネルの下端部をレール本体の内面側と壁面とで形成される溝部分に嵌め込む。

【0015】

第3の発明では、レール部材(36)は、長手方向の断面がL字状に形成されるレール本体(38)を含み、防汚パネル部材(12)をレール部材(36)の上に載置する際には、レール本体の内面側と海水路(102,104,106)の壁面とで形成される溝部分に防汚パネル部材の端部が嵌め込まれる。

【0016】

第4の発明は、第1ないし3のいずれかの発明に従属し、レール部材は、海水を電気分解する際の陰極として兼用される。

【0017】

第4の発明では、レール部材(36)は、ステンレス鋼などの金属によって形成されるレール本体(38)を含み、たとえばこのレール本体の海水と接する導電部分が陰極として作用する。

【0018】

第5の発明は、複数の防汚パネル部材を連結して海水と接する壁面に取り付けることによって、前記海水の電気分解によって酸素を発生させて海生生物の付着を防止する防汚パネルを形成する、防汚パネルの施工方法であって、(a)防汚パネル部材を牽引ワイヤに取り付けるステップ、(b)ステップ(a)で牽引ワイヤに取り付けた防汚パネル部材を牽引ワイヤで牽引することによって所定の取り付け位置に向けて移動させるステップ、および(c)ステップ(a)およびステップ(b)を繰り返すことによって各々の取り付け位置まで移動させた防汚パネル部材どうしを連結して壁面に取り付けるステップを含む、防汚パネルの施工方法である。

【0019】

第5の発明では、ステップ(a)において、施工現場に搬入した防汚パネル部材(12)を牽引ワイヤ(70)に取り付ける。ステップ(b)において、たとえばウインチで牽引ワイヤを巻き取って防汚パネル部材を牽引することにより、防汚パネル部材を所定の取り付け位置に向けて移動させる。そして、これを繰り返すことによって、複数の防汚パネル部材が各々の取り付け位置に到達すると、ステップ(c)において、防汚パネル部材を牽引ワイヤから取り外し、隣り合う防汚パネル部材どうしを連結して海水路(102)の壁面に取り付ける。その後、同様にして、防汚パネル部材を所定の取り付け位置に向けて移動させつつ、所定の取り付け位置まで到達した防汚パネル部材どうしを連結して海水路の壁面に取り付ける作業を繰り返すことによって、施工部分の全域に亘って防汚パネル(10)を形成する。

【0020】

第5の発明によれば、複数の防汚パネル部材を各々の取り付け位置までスムーズに移動させることができるので、防汚パネルの施工が簡単に行えるようになる。

【発明の効果】

【0021】

この発明によれば、防汚パネル部材をレール部材に沿って滑らせて取り付け位置まで移動させるとともに、レール部材によって支持して制止させた状態で防汚パネル部材どうしを連結して壁面に取り付けるようにしているので、より簡単な施工で防汚パネルを形成することができるようになる。

【0022】

また、牽引ワイヤで複数の防汚パネル部材をまとめて牽引することで、複数の防汚パネル部材を各々の取り付け位置までスムーズに移動させることができるので、施工スピードも向上する。

【0023】

この発明の上述の目的,その他の目的,特徴および利点は、図面を参照して行う以下の実施例の詳細な説明から一層明らかとなろう。

【図面の簡単な説明】

【0024】

【図1】この発明の一実施例である防汚パネルの施工方法によって形成した防汚パネルを用いた防汚システムの構成を概略的に示す図解図である。

【図2】図1の防汚パネルの一例を示す平面図である。

【図3】図2の防汚パネルを示す断面図である。

【図4】図1の防汚パネル部材を示す斜視図である。

【図5】図4の防汚パネル部材を示す断面図である。

【図6】図4の防汚パネル部材を連結した様子を示す図解図である。

【図7】図3における防汚パネル部材の連結部分を示す拡大断面図である。

【図8】図1のレール部材の一例を示す平面図である。

【図9】図8のレール部材を示す断面図である。

【図10】図8における絶縁体の突起を示す拡大断面図である。

【図11】陰極パネルの一例を示す平面図である。

【図12】図11の陰極パネルを示す断面図であり、(A)は、図9のA―А線における断面を示し、(B)は、図9のB−B線における断面を示し、(C)は、図9のC−C線における断面を示す。

【図13】図3における陰極パネルの設置部分を示す拡大断面図である。

【図14】海水路の側面に対して防汚パネルを施工する様子を示す図解図である。

【図15】図14に後続し、海水路の側面に対して防汚パネルを施工する様子を示す図解図である。

【図16】牽引ワイヤに防汚パネル部材を取り付けた様子を示す図解図である。

【図17】図15に後続し、海水路の側面に対して防汚パネルを施工する様子を示す図解図である。

【図18】海水路の側面に対して防汚パネルを施工する様子を概略的に示す図解図である。

【図19】この発明の他の実施例である防汚パネルの施工方法により、海水路の側面に対して防汚パネルを施工する様子を示す図解図であり、(A)は、防汚パネル部材を横向きに倒して牽引する様子を示し、(B)は、防汚パネル部材を縦向きに起こす様子を示す。

【図20】防汚パネル部材の変形実施例を示す平面図である。

【図21】図20の防汚パネル部材の車輪の部分を示す拡大断面図である。

【図22】この発明のさらに他の実施例である防汚パネルの施工方法により、海水路の側面に対して防汚パネルを施工する様子を概略的に示す図解図である。

【図23】この発明のさらに他の実施例である防汚パネルの施工方法により、海水路の側面および天面に対して防汚パネルを施工する様子を示す図解図であって、(A)は、海水路を正面から見た様子を示し、(B)は、海水路を斜め上から見た様子を示す。

【図24】図23に後続し、海水路の側面および天面に対して防汚パネルを施工する様子を示す図解図であって、(A)は、海水路を正面から見た様子を示し、(B)は、海水路を斜め上から見た様子を示す。

【図25】図24に後続し、海水路の側面および天面に対して防汚パネルを施工する様子を示す図解図であって、(A)は、海水路を正面から見た様子を示し、(B)は、海水路を斜め上から見た様子を示す。

【図26】防汚パネル部材どうしを連結部材で連結した様子を示す断面図である。

【図27】この発明のさらに他の実施例である防汚パネルの施工方法により、海水路の壁面に対して防汚パネルを施工する様子を示す図解図であって、(A)は、海水路を正面から見た様子を示し、(B)は、海水路を斜め上から見た様子を示す。

【図28】図27に後続し、海水路の壁面に対して防汚パネルを施工する様子を示す図解図であって、(A)は、海水路を正面から見た様子を示し、(B)は、海水路を斜め上から見た様子を示す。

【発明を実施するための形態】

【0025】

図1−図3を参照して、この発明の一実施例である防汚パネルの施工方法(以下、単に「施工方法」という。)は、複数の防汚パネル部材(以下、単に「パネル部材」という。)12を連結して海水に接する構造物の壁面に取り付けることによって、防汚パネル10を形成するものである。たとえば、この実施例では、防汚パネル10は、海水に接する構造物の壁面にイガイやフジツボ等の海生生物が付着することを防止する防汚システム100において用いられる。

【0026】

以下には、施工方法の説明に先だって、防汚システム100をコンクリート製ボックスカルバート型の海水路102に適用した一例について説明する。

【0027】

図1に示すように、防汚システム100では、コンクリート製ボックスカルバート型の海水路102の底面、側面および天面のそれぞれに対して防汚パネル10が取り付けられる。そして、防汚パネル10の表面に形成される陽極体14に対して、外部に設置された直流電源装置16の正極を接続して微弱電気を流すことによって、海水を電気分解して酸素を発生させる。発生した酸素は、バクテリアの栄養素となる有機物を分解するので、防汚システム100では、バクテリアの繁殖を抑制でき、バクテリアの繁殖によるスライム層の形成、それに伴う藻類の付着および海生生物の付着を防止できる。

【0028】

図4および図5を参照して、パネル部材12の構成について説明する。図4および図5に示すように、パネル部材12は、基板20およびそれに貼り付けられる陽極要素22を備え、たとえば海水路102の管軸方向(流水方向)に連結されて防汚パネル10を形成する。

【0029】

また、陽極要素22どうしが通電可能に接続されることにより、陽極体14を形成する。基本的には、海水路102の底面、側面および天面のそれぞれには、管軸方向に1列に連結されたパネル部材12が設置されるが、海水路102が大きい場合には、パネル部材12を幅方向にも連結して設置することもできる。

【0030】

この実施例では、パネル部材12の連結方向の長さは、800mmであり、幅方向の長さは、2000mmである。このパネル部材12の大きさは、海水路102の使用中、つまり海水中での防汚工事が求められ、施工スピードの向上が求められるところ、施工作業に支障をきたさない範囲での最大の大きさに設定したものである。すなわち、連結方向の長さは、点検用マンホール(標準は900φ)からの搬入が可能な最大長さとしたものである。また、幅方向の長さは、作業性実験を行った結果、作業者(ダイバー)が支障なく水中運搬できる最大長さとしたものである。

【0031】

基板20は、絶縁性を有する材質、たとえば塩化ビニル樹脂やポリオレフィン樹脂等の合成樹脂によって形成される。基板20は、矩形の平板状に形成される本体24を含む。本体24の連結方向の一方端の裏面側には、第1嵌合部26が形成される。また、本体の24の連結方向の他端の表面側には、第2嵌合部28が形成される。第1嵌合部26および第2嵌合部28は、本体24の端部から突出する矩形の断面形状を有し、本体24の幅方向の全長に亘って形成される。この実施例では、本体24の厚みは、10mmである。また、第1嵌合部26および第2嵌合部28の厚みは、4.7mmであり、その突出長さは、19.7mmである。なお、基板20を発泡性合成樹脂によって形成したり、基板20内部に中空部を形成したりすることによって、パネル部材12の軽量化を図ることもできる。

【0032】

このような基板20の表面側には、エポキシ樹脂などを主成分とする絶縁性の接着剤を用いて陽極要素22が貼り付けられる。陽極要素22は、チタンによって薄膜状に形成されるシート、フィルム或いは板であって、その厚みは、たとえば0.3mmである。具体的には、陽極要素22は、本体24の表面全体を覆い、かつその一方端は第1嵌合部26の表面側まで延びると共に、他端は第2嵌合部28の裏面側まで延びるように基板20に貼り付けられる。つまり、陽極要素22は、基板20の表面側全体を覆うだけでなく、第2嵌合部28の裏面側まで巻き込むように基板20に貼り付けられる。なお、陽極要素22は、必ずしも第1嵌合部26の表面側全体および第2嵌合部28の裏面側全体を覆う必要はなく、第1嵌合部26と第2嵌合部28とを嵌合させたときに、陽極要素22どうしが接触して通電可能であり、端縁が海水中に露出しない構成であれば、第1嵌合部26および第2嵌合部28の一部を覆う構成としてもよい。

【0033】

なお、陽極要素22の表面は、白金などの白金族金属の電気的触媒(図示せず)で被覆しておくことが好ましい。電気的触媒で陽極要素22の表面を被覆することによって、塩素の発生を抑制しながら、酸素を効率よく発生させることができる。

【0034】

また、パネル部材12には、第1嵌合部26およびそれに貼り付けられた陽極要素22を貫く複数(この実施例では2つ)の貫通孔30が幅方向に所定の間隔を隔てて設けられる。また、貫通孔30と対応する位置に、第2嵌合部28およびそれに貼り付けられた陽極要素22を貫く複数の貫通孔32が設けられる。貫通孔30,32は、パネル部材12を海水路102の壁面にアンカ止めする際に利用されるものであり、パネル部材12どうしを連結する際、隣り合う第1嵌合部26および第2嵌合部28を嵌合させたときに、互いに連通するように形成される。また、貫通孔30,32は、詳細は後述する、パネル部材12を牽引する牽引ワイヤ70のフック72を引っ掛けるためにも利用される。なお、貫通孔30,32は、施工時に穿孔されてもよく、また、取付強度が不足するようであれば追加穿孔されてもよい。

【0035】

このようなパネル部材12どうしを連結して海水路102の壁面に設置するときには、図6および図7に示すように、第1嵌合部26の上に隣り合う第2嵌合部28を重ね合わせるようにして嵌合させる。そして、各貫通孔30,32にアンカボルト(固定具)34を挿通して、海水路102の壁面にパネル部材12をアンカ止めする。このとき、第1嵌合部26の表面を覆う陽極要素22と、第2嵌合部28の裏面を覆う陽極要素22とが面接触し、隣り合う陽極要素22どうしが通電可能に接続される。また、陽極要素22の他端部が第2嵌合部28に巻き込まれており、陽極要素22の端縁が海水中に露出しないので、陽極要素22(延いては陽極体14)の捲れが防止される。さらに、アンカボルト34の締付力が作用することにより、隣り合う陽極要素22の端部全体が基板20(第1嵌合部26および第2嵌合部28)によって均等に押し付けられて面接触するので、陽極体14の通電性を長期間に亘って安定的に確保できる。

【0036】

図2および図3に戻って、この防汚システム100では、複数のパネル部材12を連結して構成される防汚パネル10の端部(4辺)のそれぞれに、レール部材36が設けられる。

【0037】

レール部材36は、海水を電気分解する際の陰極として機能するとともに、海水路102の壁面からの防汚パネル10の脱落や剥離を防止するための端部固定部材としても機能し、さらには、パネル部材12をその取り付け位置まで運搬する際に、自身の上側に載置したパネル部材12を滑動(移動)させるための支持具としても機能する。

【0038】

具体的には、図8および図9に示すように、レール部材36は、ステンレス鋼などの金属によって形成されるレール本体38および固定部40を含む。レール本体38は、第1片42および第2片44を有し、第1片42は、長尺の矩形平板状に形成されて、防汚パネル10の端面に沿うように延びる。また、第2片44は、第1片42の一方端から直角に突出する長尺の矩形平板状に形成され、防汚パネル10の表面に沿うように延びる。つまり、レール本体38は、所謂レール形状を有していて、第1片42と第2片44とによって断面L字状に形成され、その内面側と海水路102の壁面とで形成される溝部分に防汚パネル10の端部が嵌め込まれる。レール本体38の長手方向の長さは、たとえば2000mmであり、第1片42および第2片44の厚みは、たとえば3mmである。

【0039】

固定部40は、第1片42の他端から第2片44と反対方向に突出する矩形板状に形成され、レール本体38の長手方向に対して所定間隔ごとに形成される。固定部40の中央には、アンカ止めに利用される貫通孔46が形成される。

【0040】

また、レール本体38の内面側には、陽極体14とレール本体38とを絶縁するためのゴムライニング等の絶縁体48が設けられる。絶縁体48は、レール本体38の内面全体を覆うと共に、その端部はレール本体38の外面上部まで延びて外面側に折り返される。そして、図10に示すように、この絶縁体48における、第1片42の内面側を覆う部分、すなわち防汚パネル部材10の端部との接触部分の表面には、断面半円状等に形成された突起48aが形成されている。これによって、パネル部材12をその取り付け位置まで運搬する際に、自身の上側に載置したパネル部材12(の下端部)との間の摩擦抵抗が低減される。ただし、摩擦低減手段としては、絶縁体48の突起48aに限定される必要はなく、これに代えて、またはこれに加えて、パネル部材12の下端部との接触部分の表面にシリコン等のような滑剤を塗布するようにしてもよい。

【0041】

さらに、図8および図9に戻って、第1片42の外面側にも、ゴムライニング等の絶縁体50が設けられる。この絶縁体50は、レール本体38の外面の海水と接する導電部分の表面積を調整し、海水をより効率よく電気分解できるようにする。また、レール本体38と海水路102の他の壁面に設置された陽極体14と(たとえば側面のレール本体38に対する天面の陽極体14)の短絡を防止する。絶縁体48,50の厚みは、たとえば3mmである。

【0042】

このようなレール部材36は、海水と接する導電部分、つまりレール本体38の第2片44の外面側および固定部40が陰極として作用する。また、レール本体38の内面に貼り付けた絶縁体48と海水路102の壁面とで形成される溝部分の幅は、パネル部材12の厚み(たとえば10.3mm)より少し大きくなるように設定され、たとえば12mmである。また、その溝部分の高さは、たとえば25mmである。つまり、レール部材36は、防汚パネル10(パネル部材12)の脱落や剥離を防止できる範囲内において、自身の上に載置したパネル部材12をスムーズに滑動させることができるように、ある程度の自由度を有した状態でパネル部材12を支持する。なお、隣り合うレール部材36どうしの導通は、ステンレス鋼などによって形成される平板状の導通体52を用いて、固定部46どうしを連結することによって確保される(図2参照)。

【0043】

さらに、この防汚システム100では、防汚パネル10の表面側に、幅方向に延びる複数の陰極パネル54が設けられる(図2および図3参照)。陰極パネル54は、連結方向に対して所定間隔、たとえば5枚のパネル部材12に対して1枚程度の割合で設けられる。なお、陰極パネル54は、必ずしも設けられる必要はないが、陰極パネル54が陰極として作用することによって、海水をより効率よく電気分解できるようになる。

【0044】

具体的には、図11および図12に示すように、陰極パネル54は、基板56、陰極体58および陽極要素60を備える。基板56は、絶縁性を有する材質、たとえば塩化ビニル樹脂やポリオレフィン樹脂等の合成樹脂によって、長尺の矩形平板状に形成される。基板56の長さは、たとえば2000mmであり、その幅(連結方向の長さ)は、たとえば70mmであり、その厚みは、たとえば10mmである。基板56の内部には、陰極体58が埋め込まれる。陰極体58は、ステンレス鋼などの金属によって長尺の矩形平板状に形成され、基板56の長手方向の全長に亘って延びる。陰極体58の幅は、たとえば30mmであり、その厚みは、たとえば3mmである。

【0045】

基板56の表面側には、パネル部材12と同様の陽極要素60が貼り付けられる。具体的には、陽極要素60は、基板56の表面全体を覆い、かつその両端部が基板56の裏面側端部まで延びるように、つまり基板56の裏面側端部まで巻き込むように基板56に貼り付けられる。

【0046】

また、陰極パネル54には、パネル部材12の貫通孔30,32に対応する位置に、基板56、陰極体58および陽極要素60を貫く取付孔62が形成される。この取付孔62は、防汚パネル10の表面側に陰極パネル54を取り付けるために利用されるものである。この実施例では、図13に示すように、防汚パネル10への陰極パネル54の取り付けには、パネル部材12を連結して海水路の壁面に固定するためのアンカボルト34が利用される。なお、取付孔62は、陽極要素60とアンカボルト34との絶縁を確保できるように、陰極体58より上(表面側)の部分において拡径される。また、パネル部材12の貫通孔30,32には、陽極体14とアンカボルト34とを絶縁するために、コア部材64が装着される。コア部材64は、合成樹脂やゴム等の絶縁性を有する材質によって形成され、円筒部およびその上端に形成される鍔部を備える。

【0047】

アンカボルト34を利用して、防汚パネル10に陰極パネル54を取り付けると、パネル部材12の陽極要素22と陰極パネル54の陽極要素60とが面接触して通電可能に接続され、陰極パネル54の陽極要素60も陽極体14の一部となる。

【0048】

さらに、陰極パネル54を固定するアンカボルト34の頭部には、突起部66が形成され、陰極パネル54の表面から数cm程度突出するようにされる。この突起部66は、必ずしも形成される必要はないが、表面から突出した部分が陰極として作用することによって、海水をより効率よく電気分解できるようになる。

【0049】

また、図11および図12に戻って、陰極パネル54には、その長手方向両端部にも、基板56、陰極体58および陽極要素60を貫く取付孔68が形成される。この取付孔68は、防汚パネル10の表面側に陰極パネル54を取り付けるために利用されると共に、レール部材36のレール本体38と陰極パネル54の陰極体58とを導通させるために用いられる。たとえば、隣り合うレール部材36どうしを連結する導通体52に分岐部を形成し、その分岐部を陰極パネル54の陰極体58と連結してアンカボルト34で固定するとよい(図2参照)。これによって、レール部材36のレール本体38が、防汚パネル領域に設置されたアンカボルト34や陰極体58(面内陰極部材)と接続され、これら面内陰極部材34,58に通電する陰極用導電体としても機能することとなる。

【0050】

なお、陰極パネル54の取付孔68と対応する位置には、パネル部材12にも貫通孔が形成され、そのパネル部材12の貫通孔にも、陽極体14とアンカボルト34とを絶縁するためのコア部材64が装着される。また、取付孔68は、陽極要素60とアンカボルト34との絶縁を確保できると共に、導通体52を接続できるように、陰極体58より上(表面側)の部分において拡径されて、長手方向端部側は切り欠かれる。

【0051】

ここで、図2、図3、図14−図18を参照して、パネル部材12を連結して海水路102の壁面へ取り付けることによって防汚パネル10を形成する、施工方法の一例について説明する。

【0052】

なお、ここでは、海水路102の側面に対してパネル部材12を取り付ける場合を想定して説明するが、海水路102の天面および底面に対しても同様にパネル部材12を取り付けることができる。また、海水路102へのパネル部材12の設置は、海水路102から海水を除去して行うようにしてもよいし、海水路102を使用中であって海水が除去できない場合は、海水中で行うようにしてもよい。

【0053】

先ず、図14に示すように、海水路102の側面の下部に対し、レール部材36を直線状に並べて、アンカボルト34を用いて順次取り付ける。

【0054】

次に、点検用マンホール等からパネル部材12を施工現場(つまり、海水路102内の側面の周辺)に搬入して、海水路102の側面に取り付けたレール部材36の上(内面側)にパネル部材12を載置するとともに、そのパネル部材12を牽引ワイヤ70に取り付ける。具体的には、図15に示すように、レール部材36の内面側と海水路102の壁面とで形成される溝部分にパネル部材12を嵌め込んで仮置するとともに、図16に示すように、パネル部材12の貫通孔32に牽引ワイヤ70のフック72を引っ掛ける。

【0055】

たとえば、この実施例では、牽引ワイヤ70は、鋼鉄線やステンレス線などからなる本体部70aと、互いに一定間隔を隔てて本体部70aから分岐する複数の分岐部70bを備えている。牽引ワイヤ70は、レール部材36に沿って延び、その一方端側が、海水路102内に適宜配置した滑車に引っ掛けられて、ウインチ(図示せず)に巻き取られている。また、各分岐部70bの先端には、フック72が設けられている。ただし、牽引ワイヤ70の構造は、この発明の本旨を変更しない範囲内において、適宜変更可能である。

【0056】

続いて、図17に示すように、パネル部材12をレール部材36の上に載置した(つまり、レール部材36に支持させた)状態のまま、ウインチで牽引ワイヤ70を巻き取ってパネル部材12を牽引することにより、レール部材36の長手方向(レール部材36を並べて設置した方向)に沿ってパネル部材12を滑動(移動)させる。そして、レール部材36の上に次のパネル部材12を載置して、そのパネル部材12を牽引ワイヤ70に取り付ける。ただし、パネル部材12を牽引ワイヤ70に取り付けた後でレール部材36の上に載置するようにしてもよい。また、図17では、図面の簡略化のため、フック72の図示を省略していることに留意されたい。以下、同様である。

【0057】

それから、図18に示すように、先導するパネル部材12を取り付け位置に向けて移動させつつ、新しいパネル部材12をレール部材36の上に順次載置して牽引ワイヤ70に取り付ける作業を繰り返す。

【0058】

そして、先頭のパネル部材12およびそれに隣り合うパネル部材12が各々の取り付け位置まで到達すると、それらのパネル部材12を牽引ワイヤ70から取り外して、レール部材36の上に載置した状態のままパネル部材12どうしを(つまり、先頭のパネル部材12とそれに隣り合うパネル部材12とを)連結して海水路102の壁面に取り付ける。すなわち、第1嵌合部26の上に隣り合う第2嵌合部28を重ね合わせるようにして嵌合させて、各貫通孔30,32にアンカボルト34を挿通して、海水路102の壁面にパネル部材12をアンカ止めする。

【0059】

その後、同様にして、先導するパネル部材12を所定の取り付け位置に向けて移動させつつ、新しいパネル部材12をレール部材36の上に順次載置して牽引ワイヤ70に取り付けるとともに、所定の取り付け位置まで到達したパネル部材12どうしを連結してアンカ止めする作業を繰り返すことによって、施工部分の全域に亘って防汚パネル10を形成していく。このとき、上述した要領で、たとえば5枚のパネル部材12に対して1枚程度の割合で、パネル部材12どうしを連結してアンカ止めすると同時に、陰極パネル54もアンカ止めするようにする。なお、5枚のパネル部材12に対して1枚程度の割合で、パネル部材12の代わりに陰極パネル54をレール部材36の上に載置して牽引ワイヤ70に取り付けるようにしてもよい。

【0060】

このようにして、施工部分の全域に亘って防汚パネル10が形成されると、図2および図3に示すように、防汚パネル10の上側および連結方向両端にもレール部材36を取り付ける。なお、防汚パネル10の連結方向両端にレール部材36を取り付けるときには、先頭のパネル部材12の第2嵌合部28の下側および最後尾のパネル部材12の第1嵌合部16の上側の空間に対して、直方体状に形成されるスペーサ74を取り付けておくとよい。また、隣り合うレール部材36どうし、および隣り合うレール部材36と陰極パネル54とは、導通体52およびアンカボルト34を利用して通電可能に連結しておく。

【0061】

その後、防汚パネル10の表面に形成された陽極体14には、外部に設置された直流電源装置16の正極を接続し、レール部材36には、直流電源装置16の負極を接続することによって、海水路102の壁面への防汚パネル10の施工を終了する。

【0062】

以上のように、この実施例では、海水路102の壁面へレール部材36を並べて取り付けて、そのレール部材36の上にパネル部材12を載置し、パネル部材12をレール部材36に沿って滑らせて取り付け位置まで移動させるようにしているので、パネル部材12をその取り付け位置まで簡単かつ正確に移動させることができる。また、パネル部材12どうしを連結して壁面にアンカ止めする際に、この作業を、パネル部材12をレール部材36によって支持して制止させた状態で行うことができるので、重量物であるパネル部材12の壁面への仮固定が容易となり、これによって、パネル部材12の設置作業が容易となる。したがって、この実施例によれば、より簡単な施工で防汚パネル10を形成することができるようになる。

【0063】

さらに、パネル部材12をレール部材36によって支持して制止させた状態で、パネル部材12どうしの連結および壁面への取り付けを行うことにより、パネル部材12の位置ずれを防止できるので、パネル部材12の陽極要素22どうしを適切かつ確実に接続することが可能になり、延いては、陽極体14の通電性を安定的に確保できるようになる。

【0064】

さらにまた、この実施例では、牽引ワイヤ70に複数のパネル部材12を取り付けて、この牽引ワイヤ70で複数のパネル部材12をまとめて牽引するようにしているので、複数のパネル部材12を各々の取り付け位置までスムーズに移動させることができる。したがって、複数のパネル部材を各々の取り付け位置までスムーズに移動させることができるので、防汚パネルの施工が簡単に行えるようになり、施工スピードも向上させることができる。

【0065】

なお、上述の実施例では、海水路102の壁面に対して、レール部材36を直線状に並べて取り付けるようにし、パネル部材12をレール部材36に沿って直線状に滑動させたが、これに限定される必要はない。一部のレール部材36どうしが所定の角度をなすように、レール部材36を並べてもよい。

【0066】

また、上述の実施例では、パネル部材12の連結方向の長さを、点検用マンホールからの搬入が可能な最大長さに設定するとともに、幅方向の長さを、作業者が支障なく水中運搬できる最大長さに設定した。つまり、上述の実施例では、パネル部材12はその直立時に縦方向の長さが横方向の長さよりも大きくなるように形成された。しかしながら、この場合には、パネル部材12を直立させた時に重心が高くなってしまうので、レール部材36の上に載置したパネル部材12が安定的に直立せずに倒れてしまう可能性がある。

【0067】

そこで、図19(a)に示すように、パネル部材12を横向きに倒した状態でレール部材36の上に載置して、パネル部材12の重心を低くするようにしてもよい。そして、パネル部材12をレール部材36に沿って滑動させた後で、図19(b)に示すように、パネル部材12を縦向きに起こして直立させるようにしてもよい。このようにすれば、パネル部材12を安定的にレール部材36の上に載置することが可能なので、パネル部材12が倒れてしまう可能性を回避できる。

【0068】

ただし、パネル部材12の縦方向の長さと横方向の長さとに大きさ寸法差がなければ、パネル部材12を横向きに倒したり、移動後に縦向きに起こしたりする必要はない。

【0069】

さらに、たとえば、パネル部材12の連結方向の長さを作業者が支障なく水中運搬できる最大長さに設定するとともに、パネル部材12の幅方向の長さを、点検用マンホールからの搬入が可能な最大長さに設定するなどして、パネル部材12をその直立時に縦方向の長さが横方向の長さよりも小さくなるように形成した場合にも、パネル部材12を直立させた時に重心を低くすることができるので、パネル部材12が倒れてしまう可能性を回避できる。

【0070】

さらにまた、上述の実施例では、レール部材36の絶縁体48におけるパネル部材12との接触部分に断面半円状の突起48aを設けることによって、パネル部材12との間の摩擦抵抗を低減させたが、突起48aの断面形状は、特に限定されず、三角形状や矩形状に形成されていてもよい。

【0071】

また、図20および図21に示すように、摩擦低減手段として、絶縁体48の突起48aの代わりに、パネル部材12の基板20の幅方向の一方端(たとえば、下端)に車輪76を設けるようにしてもよい。車輪76は、車軸78によりパネル部材12の連結方向に回動自在に支持され、たとえば、図20および図21に示す実施例では、2つの車輪76がパネル部材12の連結方向に所定の間隔を隔てて配置される。こうすることにより、パネル部材12をレール部材36に沿って移動させる際に、車輪76が回動することによってパネル部材12とレール部材36との間の摩擦がなくなるまたは低減されるので、パネル部材12がレール部材36に沿ってスムーズに移動できるようになる。

【0072】

さらに、上述の実施例では、防汚パネル10の端部(4辺)のそれぞれに、レール部材36を設置するとともに、連結方向の所定間隔ごとに陰極パネル54を設けるようにしたが、これに限定される必要はなく、レール部材36や陰極パネル54は、適宜省略することもできる。

【0073】

たとえば、防汚パネル10の施工長さが短いときには、陰極パネル54を設けずに、防汚パネル10の4辺のそれぞれにレール部材36を設けるだけでもよい。

【0074】

また、必ずしも防汚パネル10の4辺のそれぞれにレール部材36を設ける必要もなく、少なくとも防汚パネル10の底面側のレール部材36を海水路102の壁面に予め取り付けておくようにすれば、上述したように、パネル部材12をその取り付け位置まで簡単かつ正確に移動させることが可能となり、かつパネル部材12の設置作業が容易となるので、簡単な施工で防汚パネル10を形成できるようになる。

【0075】

さらに、上述の実施例では、海水路102の側面に対し、防汚パネル10の下側のレール部材36を直線状に並べて取り付けておき、パネル部材12の運搬・設置後に、防汚パネル10の残りの3辺(防汚パネル10の上側および連結方向両端)のそれぞれにレール部材36を設けるようにしたが、これに限定される必要はない。たとえば、図示は省略するが、海水路102の側面に対し、防汚パネル10の下側(底面側)のレール部材36と、上側(天面側)のレール部材36とを直線状に並べて取り付けておき、パネル部材12の運搬・設置後に、防汚パネル10の連結方向両端にレール部材36を取り付けるようにしてもよい。この場合には、パネル部材12の運搬・設置時に、パネル部材12を上下のレール部材36で挟み込むことができるので、パネル部材12をその取り付け位置まで安定的に移動させることが可能となり、かつパネル部材12の設置作業がより簡単に行えるようになる。また、パネル部材12の運搬・取り付け時に、たとえば作業員がパネル部材12を手などで支える必要も全くない。さらに、このようにすれば、たとえば海水路102の側面以外の面(特に、天面)に対して防汚パネル10を施工する際にも、パネル部材12をその取り付け位置まで簡単かつ正確に移動させることが可能となり、かつパネル部材12の設置作業が容易となる。

【0076】

さらにまた、上述の実施例では、パネル部材12を牽引ワイヤ70で牽引することによって、パネル部材12をレール部材36に沿って滑らせるようにしたが、これに限定される必要はない。作業者(ダイバー)が直接手などで押して水中運搬することによって、パネル部材12をレール部材36に沿って滑らせるようにしてもよい。

【0077】

さらに、上述の実施例では、防汚パネル10の底面側のレール部材36を海水路102の壁面に予め取り付けておいて、パネル部材12をレール部材36に沿って滑らせて所定の取り付け位置まで移動させたり、レール部材36の上に載置したままパネル部材12の設置作業を行うようにしたが、必ずしも防汚パネル10の底面側のレール部材36を海水路102の壁面に予め取り付けておく必要はない。

【0078】

一例として、防汚パネル10の底面側のレール部材36を海水路102の壁面に予め取り付けておくことなく防汚パネル10を形成する、施工方法について以下に説明する。なお、この場合には、海水路102へのパネル部材12の設置は、海水路102から海水を除去せずに海水中で行うようにする。

【0079】

図22を参照して、先ず、点検用マンホール等からパネル部材12を施工現場に搬入して、パネル部材12を牽引ワイヤ70に取り付ける。

【0080】

それから、ウインチで牽引ワイヤ70を巻き取ってパネル部材12を牽引することにより、先導するパネル部材12を取り付け位置に向けて移動させつつ、新しいパネル部材12を牽引ワイヤ70に順次取り付ける作業を繰り返す。

【0081】

そして、先頭のパネル部材12およびそれに隣り合うパネル部材12が各々の取り付け位置まで到達すると、それらのパネル部材12を牽引ワイヤ70から取り外して、パネル部材12どうしを連結して海水路102の壁面に取り付ける。

【0082】

その後、同様にして、先導するパネル部材12を所定の取り付け位置に向けて移動させつつ、新しいパネル部材12を牽引ワイヤ70に取り付けるとともに、所定の取り付け位置まで到達したパネル部材12どうしを連結してアンカ止めする作業を繰り返すことによって、施工部分の全域に亘って防汚パネル10を形成していく。このとき、たとえば5枚のパネル部材12に対して1枚程度の割合で、パネル部材12どうしを連結してアンカ止めすると同時に、陰極パネル54もアンカ止めするようにする。

【0083】

このようにして、施工部分の全域に亘って防汚パネル10が形成されると、必要に応じて、防汚パネル10の底面側、天面側および連結方向両端にレール部材36を取り付ける。

【0084】

図22に示す実施例では、パネル部材12をレール部材36に沿って滑らせて取り付け位置まで移動させたり、レール部材36の上に載置したまま隣り合うパネル部材12どうしを連結してアンカ止めしたりすることはできないものの、牽引ワイヤ70で複数のパネル部材12をまとめて牽引するようにしているので、複数のパネル部材12を各々の取り付け位置までスムーズに移動させることができる。したがって、防汚パネルの施工が簡単に行えるようになり、施工スピードも向上する。

【0085】

さらにまた、上述の実施例では、海水路102の各壁面に対して、個別に防汚パネル10を施工するようにしたが、これに限定される必要はない。

【0086】

一例として、ハンチを有するコンクリート製ボックスカルバート型の海水路104の周方向にパネル部材12,82,84を連結させたパネル部材群80を構成し、そのパネル部材群80を海水路102の管軸方向に連結して海水路104の壁面へ取り付けることによって防汚パネル10を形成する、施工方法について以下に説明する。

【0087】

先ず、図23(a)および図23(b)に示すように、海水路104の2つの側面のそれぞれに対し、防汚パネル10の底面側のレール部材36を直線状に並べるようにして、アンカボルト34を用いて順次取り付ける。

【0088】

次に、点検用マンホール等からパネル部材12、ハンチ用のパネル部材82(12)、天面用のパネル部材84(12)、および連結部材86を施工現場に搬入するとともに、図24(a)および図24(b)に示すように、海水路102の各側面に取り付けたレール部材36の上(内面側)にそれぞれパネル部材12を載置する。なお、ハンチ用のパネル部材82および天面用のパネル部材84は、その幅方向の長さが海水路104のハンチ部分ないし天面に合うようにされていることを除き、他の部分については上述したパネル部材12と同じに形成されているので、詳細な説明を省略する。

【0089】

続いて、海水路102の各側面を覆うパネル部材12どうしを、ハンチ用のパネル部材82、天面用のパネル部材84、および連結部材86を用いて連結する。

【0090】

具体的には、図25に示すように、海水路102の一方の側面を覆うパネル部材12の上端部を、海水路104の一方のハンチ部分に沿わせたハンチ用のパネル部材82の一方端部と連結部材86で連結するとともに、そのハンチ用のパネル部材82の他端部を、海水路104の天面に沿わせた天面用のパネル部材84の一方端部と連結部材86で連結し、さらに、天面用のパネル部材84の他方端部を、海水路104の他方のハンチ部分に沿わせたハンチ用のパネル部材82の一方端部と連結部材86で連結するとともに、そのハンチ用のパネル部材82の他端部を、海水路102の他方の側面を覆うパネル部材12の上端部と連結部材86で連結する。こうすることによって、海水路102の2つの側面および天面を覆うパネル部材群80が構成される。

【0091】

ここで、連結部材86は、パネル部材12どうしを連結して、パネル部材12の陽極要素22どうしを電気的に(つまり、通電可能に)接続するものである。簡単に説明すると、図26に示すように、連結部材86は、基板88、および陽極要素90を備え、隣り合うパネル部材12,82,84に跨ってそれらの表面側に設けられる。基板88は、絶縁性を有する材質からなり、隣り合うパネル部材12,82,84どうしがなす角度に合わせて屈曲した板状に形成される。陽極要素90は、基板88の表面全体を覆い、かつその両端部が基板88の裏面側まで巻き込むように基板88に貼り付けられる。また、連結部材86には、基板88およびそれに貼り付けられた陽極要素90を貫く複数(この実施例では2つ)の貫通孔92が幅方向に所定の間隔を隔てて設けられる。ただし、貫通孔92は、施工時に穿孔されてもよく、取付強度が不足するようであれば追加穿孔されてもよい。

【0092】

このような連結部材86を用いてパネル部材どうしを連結する場合には、連結部材86の各貫通孔92にリベットやビスなどの固定具94を挿通して、隣り合うパネル部材12,82,84のぞれぞれに連結部材86を押し付ける。こうすることにより、連結部材86の陽極要素90がパネル部材12の陽極要素22と互いに押し合うようにして面接触し、隣り合うパネル部材12,82,84の陽極要素22どうしが電気的に(通電可能に)接続される。

【0093】

図25(b)に戻って、海水路102の2つの側面および天面を覆うパネル部材群80を構成すると、そのパネル部材群80の両側面(つまり、2つのパネル部材12)を牽引ワイヤ70に取り付ける。このとき、2本の牽引ワイヤ70を利用して、パネル部材群80の各側面に牽引ワイヤ70をそれぞれ取り付けて牽引するようにすると、パネル部材群80を安定的に移動させることができる。

【0094】

それから、ウインチで牽引ワイヤ70を巻き取ってパネル部材群80を牽引することにより、先導するパネル部材群80を取り付け位置に向けて移動させつつ、新しいパネル部材群80を順次レール部材36の上に構成して、牽引ワイヤ70に取り付ける作業を繰り返す。

【0095】

そして、先頭のパネル部材群80およびそれに隣り合うパネル部材群80が各々の取り付け位置まで到達すると、それらのパネル部材群80を牽引ワイヤ70から取り外して、パネル部材群80どうしを連結して海水路102の壁面に取り付ける。具体的には、先頭のパネル部材群80の各パネル部材12,82,84の第1嵌合部26に、後続するパネル部材群80の各パネル部材12,82,84の第2嵌合部28を重ね合わせるとともに、それらのパネル部材12,82,84の各貫通孔30,32にアンカボルト34を挿通して、海水路102の壁面にパネル部材群80を固定する。

【0096】

その後、同様にして、先導するパネル部材群80を所定の取り付け位置に向けて移動させつつ、新しいパネル部材群80を順次レール部材36の上に構成して、牽引ワイヤ70に取り付けるとともに、所定の取り付け位置まで到達したパネル部材群80どうしを連結してアンカ止めする作業を繰り返すことによって、施工部分の全域に亘って防汚パネル10を形成していく。このとき、たとえば5つのパネル部材群80に対して1枚程度の割合で、パネル部材群80どうしを連結してアンカ止めすると同時に、パネル部材群80の内のいずれかのパネル部材12,82,84に陰極パネル54をアンカ止めするようにする。そして、施工部分の全域に亘って防汚パネル10が形成されると、防汚パネル10の連結方向両端に、必要に応じてレール部材36を取り付ける。

【0097】

このように、図23−図26に示す実施例においても、パネル部材群80をレール部材36に沿って滑らせて所定の取り付け位置まで移動させたり、レール部材36の上に載置したまま隣り合うパネル部材群80どうしを連結してアンカ止めしたりすることができるので、簡単な施工で防汚パネル10を形成することができるようになる。

【0098】

また、1度の作業で海水路102の2つの側面および天面に防汚パネル10を施工することができるので、施工効率が向上される。

【0099】

なお、図23−図26に示す実施例では、幅方向に隣り合うパネル部材12,82,84どうしを連結部材86で連結することによって、パネル部材群80を構成したが、これに限定される必要はない。図示は省略するが、パネル部材12,82,84どうしをヒンジを介して折りたたみ可能に連結したパネル部材群80を予め形成しておいて、そのパネル部材群80を折りたたんだ状態で施工現場に搬入し、パネル部材群80を広げてレール部材36の上に載置するようにしてもよい。

【0100】

また、図23−図25に示す実施例では、海水路104の2つの側面および天面に対して、複数のパネル部材群80を連結して形成した防汚パネル10を施工したが、同様にして、海水路104の底面に対して防汚パネル10を施工してもよい。ただし、海水路104の底面には、砂などが堆積するため、バクテリアの繁殖によるスライム層の形成、それに伴う藻類の付着および海生生物の付着が生じにくいので、必ずしも海水路104の底面に対して防汚パネル10を施工する必要はない。

【0101】

さらにまた、コンクリート製ボックスカルバート型の海水路102,104のみならず、海水と接する壁面であればどこに防汚パネル10を施工してもよく、たとえば、上方が解放された溝型の海水路(開水路)に対して防汚パネル10を施工することもできるし、橋脚や海岸壁に対して防汚パネル10を施工することもできる。

【0102】

さらに、海水と接する壁面が湾曲した面であっても、パネル部材12を壁面の曲率に対応した曲板状に形成することにより、防汚パネル10を施工することが可能である。

【0103】

一例として、断面円形の海水路106の壁面(湾曲面)に対して防汚パネル10を形成する、施工方法について以下に説明する。

【0104】

先ず、図27(a)および図27(b)に示すように、海水路106の高さ方向(上下方向)中央付近の向かい合う位置に、レール部材36を直線状に並べるようにしてアンカボルト34を用いて順次取り付ける。

【0105】

次に、海水路106の壁面の曲率に対応した曲板状に形成したパネル部材96(12)を施工現場に搬入するとともに、図28(a)および図28(b)に示すように、パネル部材96を海水路106の壁面の上部(たとえば、上半分)に沿わせるようにして、パネル部材96の両端部をそれぞれ向かい合うレール部材36の上(内面側)に載置して、パネル部材96の湾曲方向の両端部付近を牽引ワイヤ70に取り付ける。このとき、2本の牽引ワイヤ70を利用して、パネル部材96の各端部に牽引ワイヤ70をそれぞれ取り付けて牽引するようにすると、パネル部材96を安定的に移動させることができる。また、パネル部材96は、海水路106の壁面の曲率に対応した曲板状に湾曲されていることを除き、他の部分については上述したパネル部材12と同じに形成されているので、詳細は説明を省略する。

【0106】

それから、ウインチで牽引ワイヤ70を巻き取ってパネル部材96を牽引することにより、先導するパネル部材96を取り付け位置に向けて移動させつつ、新しいパネル部材96を順次レール部材36の上に載置して、牽引ワイヤ70に取り付ける作業を繰り返す。

【0107】

そして、先頭のパネル部材96およびそれに隣り合うパネル部材96が各々の取り付け位置まで到達すると、それらのパネル部材96を牽引ワイヤ70から取り外して、パネル部材96どうしを連結して海水路102の壁面に取り付ける。

【0108】

その後、同様にして、先導するパネル部材96を所定の取り付け位置に向けて移動させつつ、新しいパネル部材96を順次レール部材36の上に載置して、牽引ワイヤ70に取り付けるとともに、所定の取り付け位置まで到達したパネル部材96どうしを連結してアンカ止めする作業を繰り返すことによって、施工部分の全域に亘って防汚パネル10を形成していく。このとき、たとえばたとえば5つのパネル部材96に対して1枚程度の割合で、パネル部材96どうしを連結してアンカ止めすると同時に、海水路106の壁面の曲率に対応した曲板状に形成した陰極パネル54もアンカ止めするようにする。そして、施工部分の全域に亘って防汚パネル10が形成されると、防汚パネル10の連結方向両端にも、必要に応じてレール部材36を取り付ける。

【0109】

このように、図27および図28に示す実施例においても、パネル部材96をレール部材36に沿って滑らせて所定の取り付け位置まで移動させたり、レール部材36の上に載置したまま隣り合うパネル部材96どうしを連結してアンカ止めしたりすることができるので、簡単な施工で防汚パネル10を形成することができるようになる。

【0110】

なお、図27および図28に示す実施例では、海水路106の高さ方向中央付近の向かい合う位置にレール部材36を取り付けて、海水路106の上部(たとえば、上半分)の壁面に対して防汚パネル10を施工するようにしたが、たとえば、海水路106の下部(たとえば、下半分)の壁面に防汚パネル10を施工する場合には、海水路106の下部の壁面に沿ってパネル部材96を滑らせることによって、パネル部材96を所定の取り付け位置まで移動させるようにすればよい。また、海水路106の下部の壁面によってパネル部材96を支持して制止させた状態で、パネル部材96どうしの連結および壁面への取り付け作業を行うことが可能であるので、レール部材36は不要である。すなわち、この場合には、海水路106の下部の壁面がレール部材36として機能する。

【0111】

さらに、パネル部材96を幅方向(湾曲方向)の中央部で分割し、それらをヒンジを介して折りたたみ可能に連結することによって、パネル部材96を構成するようにしてもよい。この場合には、パネル部材96を施工現場に搬入し易くなる。

【0112】

ところで、上述の各実施例ではいずれも、パネル部材12の端部どうしを重ね合わせるように嵌合させて海水路の壁面にアンカ止めすることによって、パネル部材12どうしを連結したが、これに限定される必要はない。上で説明したパネル部材12は、単なる一例であって、パネル部材12の形状は、この発明の要旨を変更しない範囲において、適宜変更可能である。また、レール部材36も、パネル部材12に何ら限定されることなく、他の構成のパネル部材(防汚パネル)の端部に取り付けて用いることができる。

【0113】

さらに、上述の各実施例ではいずれも、レール本体38の第1片42の全長に亘って第2片44を形成するようにしたが、これに限定されず、第1片42の長手方向に対して部分的に第2片44を形成することもできる。たとえば、第2片44に対して長手方向の所定間隔ごとに切欠きを形成してもよい。また、第1片42についても、たとえば長手方向に並ぶ複数の貫通孔(切欠き)を形成する、つまり貫通孔を有する長板状に形成にして、取付部材10の軽量化を図るようにしてもよい。

【0114】

さらにまた、レール部材36のレール本体38は、少なくとも第1片42を有していれば、パネル部材12を載置させる支持具としてレール部材36を用いることができる。つまり、レール部材36を防汚パネル12の脱落や剥離を防止するための端部固定部材として用いない場合には、第2片44を形成しないようにしてもよい。

【0115】

さらに、上述の各実施例ではいずれも、レール部材36を陰極および陰極用導電体として機能させるようにしたが、レール部材36は、必ずしも陰極および陰極用導電体として用いられる必要はない。レール部材36を陰極用導電体として用いない場合には、陰極体58への通電は、陰極用導電体を別に設けて行えばよい。また、レール部材36のレール本体38をチタン製とする、或いはレール本体38をチタンシートで被覆するなどして、レール部材36を陽極として用いることもできる。レール部材36を陽極として用いる場合には、絶縁体48,50は、不要となる。

【0116】

また、上述の各実施例ではいずれも、陽極として作用する陽極要素22,60,90の材質としてチタンを採用し、陰極として作用するレール本体38や陰極体58の材質としてステンレス鋼を採用したが、海水を電気分解して酸素を発生できるならば、これらの材質は適宜変更しても構わない。ただし、腐食に対する耐性を有することが好ましい。なお、陰極にも電気が流れるため、一般構造用圧延鋼材(SS相当品)でも電気防食効果で腐食に対する耐性を期待できる。

【0117】

さらにまた、上で挙げた寸法などの具体的数値は、いずれも単なる一例であり、製品の仕様などの必要に応じて適宜変更可能である。

【符号の説明】

【0118】

10 …防汚パネル

12,82,84,96 …防汚パネル部材

14 …陽極体

16 …直流電源装置

20 …基板

22 …陽極要素

34 …アンカボルト

36 …レール部材

38 …レール本体

54 …陰極パネル

58 …陰極体

100 …防汚システム

102,104,106 …海水路

【特許請求の範囲】

【請求項1】

複数の防汚パネル部材を連結して海水と接する壁面に取り付けることによって、前記海水の電気分解によって酸素を発生させて海生生物の付着を防止する防汚パネルを形成する、防汚パネルの施工方法であって、

(a)前記壁面にレール部材を並べて取り付けるステップ、

(b)前記ステップ(a)で壁面に取り付けたレール部材の上に防汚パネル部材を載置するステップ、

(c)前記ステップ(b)でレール部材の上に載置した防汚パネル部材を前記レール部材に沿って滑らせて所定の取り付け位置まで移動させるステップ、および

(d)前記ステップ(b)および前記ステップ(c)を繰り返すことによって各々の取り付け位置まで移動させた防汚パネル部材どうしを、前記レール部材の上に載置した状態のまま連結して前記壁面に取り付けるステップを含む、防汚パネルの施工方法。

【請求項2】

前記ステップ(c)の前に、(e)防汚パネル部材を牽引ワイヤに取り付けるステップをさらに含み、

前記ステップ(c)では、前記牽引ワイヤで前記防汚パネル部材を牽引することによって、前記防汚パネル部材を前記レール部材に沿って滑らせる、請求項1記載の防汚パネルの施工方法。

【請求項3】

前記レール部材は、長手方向の断面がL字状に形成されるレール本体を有し、

前記ステップ(b)では、前記防汚パネルの下端部を前記レール本体の内面側と前記壁面とで形成される溝部分に嵌め込む、請求項1または2記載の防汚パネルの施工方法。

【請求項4】

前記レール部材は、前記海水を電気分解する際の陰極として兼用される、請求項1ないし3のいずれかに記載の防汚パネルの施工方法。

【請求項5】

複数の防汚パネル部材を連結して海水と接する壁面に取り付けることによって、前記海水の電気分解によって酸素を発生させて海生生物の付着を防止する防汚パネルを形成する、防汚パネルの施工方法であって、

(a)防汚パネル部材を牽引ワイヤに取り付けるステップ、

(b)前記ステップ(a)で牽引ワイヤに取り付けた防汚パネル部材を前記牽引ワイヤで牽引することによって所定の取り付け位置まで移動させるステップ、および

(c)前記ステップ(a)および前記ステップ(b)を繰り返すことによって各々の取り付け位置まで移動させた防汚パネル部材どうしを連結して前記壁面に取り付けるステップを含む、防汚パネルの施工方法。

【請求項1】

複数の防汚パネル部材を連結して海水と接する壁面に取り付けることによって、前記海水の電気分解によって酸素を発生させて海生生物の付着を防止する防汚パネルを形成する、防汚パネルの施工方法であって、

(a)前記壁面にレール部材を並べて取り付けるステップ、

(b)前記ステップ(a)で壁面に取り付けたレール部材の上に防汚パネル部材を載置するステップ、

(c)前記ステップ(b)でレール部材の上に載置した防汚パネル部材を前記レール部材に沿って滑らせて所定の取り付け位置まで移動させるステップ、および

(d)前記ステップ(b)および前記ステップ(c)を繰り返すことによって各々の取り付け位置まで移動させた防汚パネル部材どうしを、前記レール部材の上に載置した状態のまま連結して前記壁面に取り付けるステップを含む、防汚パネルの施工方法。

【請求項2】

前記ステップ(c)の前に、(e)防汚パネル部材を牽引ワイヤに取り付けるステップをさらに含み、

前記ステップ(c)では、前記牽引ワイヤで前記防汚パネル部材を牽引することによって、前記防汚パネル部材を前記レール部材に沿って滑らせる、請求項1記載の防汚パネルの施工方法。

【請求項3】

前記レール部材は、長手方向の断面がL字状に形成されるレール本体を有し、

前記ステップ(b)では、前記防汚パネルの下端部を前記レール本体の内面側と前記壁面とで形成される溝部分に嵌め込む、請求項1または2記載の防汚パネルの施工方法。

【請求項4】

前記レール部材は、前記海水を電気分解する際の陰極として兼用される、請求項1ないし3のいずれかに記載の防汚パネルの施工方法。

【請求項5】

複数の防汚パネル部材を連結して海水と接する壁面に取り付けることによって、前記海水の電気分解によって酸素を発生させて海生生物の付着を防止する防汚パネルを形成する、防汚パネルの施工方法であって、

(a)防汚パネル部材を牽引ワイヤに取り付けるステップ、

(b)前記ステップ(a)で牽引ワイヤに取り付けた防汚パネル部材を前記牽引ワイヤで牽引することによって所定の取り付け位置まで移動させるステップ、および

(c)前記ステップ(a)および前記ステップ(b)を繰り返すことによって各々の取り付け位置まで移動させた防汚パネル部材どうしを連結して前記壁面に取り付けるステップを含む、防汚パネルの施工方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【公開番号】特開2013−72269(P2013−72269A)

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願番号】特願2011−214480(P2011−214480)

【出願日】平成23年9月29日(2011.9.29)

【出願人】(505142964)クボタシーアイ株式会社 (192)

【出願人】(000211891)株式会社ナカボーテック (42)

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願日】平成23年9月29日(2011.9.29)

【出願人】(505142964)クボタシーアイ株式会社 (192)

【出願人】(000211891)株式会社ナカボーテック (42)

[ Back to top ]