防汚性部材及びその製造方法

【課題】平滑性を高めることにより、防汚性能及び耐摩耗性を向上させると共に基材の光沢を低下させない防汚性被膜を有する防汚性部材を提供する。

【解決手段】無機微粒子からなる親水性被膜中に扁平状のフッ素樹脂粒子を含む防汚性被膜を有する防汚性部材であって、前記扁平状のフッ素樹脂粒子は、最短径に対する最長径の比が3以上であることを特徴とする防汚性部材とする。また、前記扁平状のフッ素樹脂粒子と前記無機微粒子との間には、前記フッ素樹脂粒子と前記無機微粒子とを含む混合層が形成されていてもよい。

【解決手段】無機微粒子からなる親水性被膜中に扁平状のフッ素樹脂粒子を含む防汚性被膜を有する防汚性部材であって、前記扁平状のフッ素樹脂粒子は、最短径に対する最長径の比が3以上であることを特徴とする防汚性部材とする。また、前記扁平状のフッ素樹脂粒子と前記無機微粒子との間には、前記フッ素樹脂粒子と前記無機微粒子とを含む混合層が形成されていてもよい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、防汚性部材及びその製造方法に関し、特に、空調機器、掃除機、冷蔵庫などの家電機器における各種部材(例えば、ファンや筐体など)に用いられる防汚性部材及びその製造方法に関する。

【背景技術】

【0002】

家電機器における各種部材の表面には、粉塵、油煙及び煙草のヤニなどの様々な汚れが付着する。このような汚れは、一般に、各種部材の表面に汚れが衝突して付着することによって生じる。そのため、このような汚れの付着を抑制するために、様々な方法が提案され、実用化されている。例えば、各種部材の表面に帯電防止材剤を塗布することによって汚れを寄せ付け難くしたり、各種部材の表面にフッ素樹脂を塗布することで汚れを付着し難くしたりする方法がある。

【0003】

また、汚れには、粉塵のような親水性汚れ、油煙のような親油性汚れなどがあるため、特性が異なる様々な汚れの付着を抑制する必要がある。そこで、このような様々な汚れの付着を抑制するために、特許文献1では、シリカ超微粒子とフッ素樹脂粒子とを含むコーティング組成物を用いて防汚性被膜を形成する方法が提案されている。この防汚性被膜は、シリカ超微粒子から構成されるシリカ被膜を主体とするため、帯電防止効果に優れており、汚れを寄せ付け難くすることができる。また、この防汚性被膜は、シリカ超微粒子による親水性部分とフッ素樹脂粒子による疎水性部分とを表面に混在させることができるため、親水性汚れ及び疎水性汚れの両方の付着を抑制することができる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】国際公開第2008/087877号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1の防汚性被膜は、シリカ超微粒子から構成されるシリカ被膜に球状のフッ素樹脂粒子を単に混在させたものであるため、図3に示すように、球状のフッ素樹脂粒子7の存在によって、シリカ超微粒子6から構成されるシリカ被膜を主体とする防汚性被膜2にクラックやボイドなどの欠陥が生じ、汚れが捕捉され易い凹凸が表面に形成される場合がある。また、このような防汚性被膜2中のフッ素樹脂粒子7は、摩擦によって防汚性被膜2から脱落し易い。その結果、この防汚性被膜2では、十分な防汚性能が得られない場合がある。ここで、本明細書における「防汚性能」とは、汚れが付着し難い性能、及び付着した汚れが除去され易い性能を意味する。さらに、防汚性被膜2の表面に形成された凹凸は、強度を低下させる要因にもなり、所望の耐摩耗性が得られなかったり、光散乱を生じさせ、光沢を有する基材1に防汚性被膜2を形成した場合に基材1の光沢を低下させたりする場合もある。

【0006】

本発明は、上記のような問題を解決するためになされたものであり、平滑性を高めることにより、防汚性能及び耐摩耗性を向上させると共に基材の光沢を低下させない防汚性被膜を有する防汚性部材及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明者らは、上記のような問題を解決すべく鋭意研究した結果、最短径に対する最長径の比が特定の値以上である扁平状のフッ素樹脂粒子を親水性被膜中に含有させることにより、被膜表面の平滑性を高め得ることを見出した。

すなわち、本発明は、無機微粒子からなる親水性被膜中に扁平状のフッ素樹脂粒子を含む防汚性被膜を有する防汚性部材であって、前記扁平状のフッ素樹脂粒子は、最短径に対する最長径の比が3以上であることを特徴とする防汚性部材である。

また、本発明は、フッ素樹脂を溶解した油相と水相とからなる水中油型エマルションに無機微粒子を分散してなるコーティング組成物を基材に塗布し、乾燥させて防汚性被膜を形成することを特徴とする防汚性部材の製造方法である。

【発明の効果】

【0008】

本発明によれば、平滑性を高めることにより、防汚性能及び耐摩耗性を向上させると共に基材の光沢を低下させない防汚性被膜を有する防汚性部材及びその製造方法を提供することができる。

【図面の簡単な説明】

【0009】

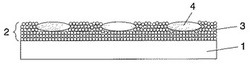

【図1】実施の形態1の防汚性部材の断面図である。

【図2】実施の形態2の防汚性部材の断面図である。

【図3】従来の防汚性部材の断面図である。

【発明を実施するための形態】

【0010】

実施の形態1.

本実施の形態の防汚性部材は、無機微粒子からなる親水性被膜中に扁平状のフッ素樹脂粒子を含む防汚性被膜を有する防汚性部材である。

以下、図面を参照して本実施の形態の防汚性部材について説明する。

図1は、本実施の形態の防汚性部材の断面図である。図1において、防汚性部材は、基材1と、基材1上に形成された防汚性被膜2とから構成される。防汚性被膜2は、無機微粒子3からなる親水性被膜中に扁平状のフッ素樹脂粒子4を含む。

【0011】

無機微粒子3としては、多孔質の親水性被膜を形成し得るものであれば特に限定されず、例えば、ケイ素、マグネシウム、アルミニウム、チタン、セリウム、スズ、亜鉛、ゲルマニウム、インジウム、アンチモンなどの元素の微粒子、又はこれらの元素の酸化物や窒化物の微粒子が挙げられる。また、それ自体は親水性ではない無機微粒子3を各種物質で親水化処理したものを用いてもよい。これらの無機微粒子3は、単独又は2種以上を混合して用いることができる。

また、防汚性被膜2の形成を容易にするために、シリカやアルミナなどの金属酸化物のゾル、ナトリウムシリケートやリチウムシリケートなどの各種シリケート、金属アルキレート、リン酸アルミやρ−アルミナなどの一般的なバインダーを無機微粒子3と共に用いてもよい。なお、バインダーが無機微粒子3を含有していれば、そのバインダーを単独で用いることも可能である。

【0012】

無機微粒子3の平均粒径は、特に限定されないが、好ましくは3nm以上0.5μm以下、より好ましくは5nm以上0.2μm以下である。ここで、本明細書における無機微粒子3の「平均粒径」とは、レーザー光散乱式又は動的光散乱式の粒度分布計で測定した時の無機微粒子3の一次粒子の平均粒径の値を意味する。無機微粒子3の平均粒径が3nm未満であると、防汚性被膜2を形成するためのコーティング組成物中に無機微粒子3を均一に分散させることが困難になることがある。また、防汚性被膜2が緻密になりすぎ、防汚性被膜2と汚れとの間に働く分子間力が大きくなる結果、所望の防汚性能が得られないことがある。一方、無機微粒子3の平均粒径が0.5μmを超えると、防汚性被膜2の表面の凹凸が大きくなりすぎることがある。その結果、凹凸に汚れが捕捉され易くなり、所望の防汚性能が得られなかったり、光沢を有する基材1に防汚性被膜2を形成した場合に基材1の光沢を低下させたりすることがある。

【0013】

フッ素樹脂粒子4としては、特に限定されないが、例えば、PTFE(ポリテトラフルオロエチレン)、FEP(テトラフルオロエチレン・ヘキサフルオロプロピレン共重合体)、PFA(テトラフルオロエチレン・パーフルオロアルキルビニルエーテル共重合体)、ETFE(エチレン・テトラフルオロエチレン共重合体)、ECTFE(エチレン・クロロトリフルオロエチレン共重合体)、PVDF(ポリフッ化ビニリデン)、PCTFE(ポリクロロトリフルオロエチレン)、PVF(ポリフッ化ビニル)、フルオロエチレン・ビニルエーテル共重合体、フルオロエチレン・ビニルエステル共重合体、これらの共重合体及び混合物、並びにこれらのフッ素樹脂に他の樹脂を混合したものなどから形成された粒子が挙げられる。

【0014】

防汚性被膜2におけるフッ素樹脂粒子4の形状は扁平状である。ここで、本明細書における「扁平状」とは、一部の径が他の径に比べて短くなっている形状を意味し、例えば、円盤状、板状、棒状などが挙げられる。

扁平状のフッ素樹脂粒子4において、最短径に対する最長径の比(最長径/最短径)は3以上、好ましくは3以上8以下である。ここで、本明細書における扁平状のフッ素樹脂粒子4の「最長径」及び「最短径」とは、防汚性被膜2又は防汚性被膜2から分離したフッ素樹脂粒子4をSEM(走査型電子顕微鏡)を用いて測定し、その画像に基づいて測定されるフッ素樹脂粒子4の径の最大値及び最小値をそれぞれ意味する。最短径に対する最長径の比が3未満であると、防汚性被膜2の表面の凹凸が大きくなるため、凹凸に汚れが捕捉され易くなり、所望の防汚性能が得られなかったり、光沢を有する基材1に防汚性被膜2を形成した場合に基材1の光沢を低下させたりする。一方、最短径に対する最長径の比が8を超えると、フッ素樹脂粒子4が防汚性被膜2の表面に露出し難くなったり、表面に凹凸が形成され易くなったりすることがある。

【0015】

扁平状のフッ素樹脂粒子4において、最短径(例えば、板状では厚さ、棒状では太さ)は、特に限定されないが、好ましくは20nm以上0.5μm以下である。最短径が20nm未満であると、フッ素樹脂粒子4が防汚性被膜2の表面に露出し難くなったり、表面に凹凸が形成され易くなったりすることがある。一方、最短径が0.5μmを超えると、防汚性被膜2の表面の凹凸が大きくなるため、凹凸に汚れが捕捉され易くなり、所望の防汚性能が得られなかったり、光沢を有する基材1に防汚性被膜2を形成した場合に基材1の光沢を低下させたりすることがある。

【0016】

防汚性被膜2における無機微粒子3とフッ素樹脂粒子4との質量比は、特に限定されないが、好ましくは60:40〜98:2、より好ましくは70:30〜98:2である。フッ素樹脂粒子4の比率が上記範囲よりも大きすぎると、防汚性被膜2中でフッ素樹脂粒子4同士が結合し、フッ素樹脂粒子4に起因する疎水性部分が防汚性被膜2の表面に多く露出してしまうことがある。その結果、親油性汚れが付着し易くなり、所望の防汚性能が得られないことがある。一方、フッ素樹脂粒子4の比率が上記範囲よりも小さすぎると、防汚性被膜2中でフッ素樹脂粒子4の割合が少なすぎ、フッ素樹脂粒子4に起因する疎水性部分が防汚性被膜2の表面に十分に露出しないことがある。その結果、親水性汚れが付着し易くなり、所望の防汚性能が得られないことがある。

【0017】

防汚性被膜2の厚さは、特に限定されないが、好ましくは0.1μm以上1.5μm以下である。防汚性被膜2の厚さが0.1μm未満であると、表面の平滑性を十分に高めることができず、所望の防汚性能が得られないことがある。一方、防汚性被膜2の厚さが1.5μmを超えると、防汚性被膜2にクラックやボイドなどの欠陥が生じ易く、汚れが捕捉され易い凹凸が表面に形成される結果、所望の防汚性能が得られないことがある。

【0018】

防汚性被膜2が形成される基材1としては、特に限定されず、防汚性能が要求される製品の種類に応じて適宜選択することができる。基材1の例としては、アルミニウム基材やステンレス基材などの金属基材、ガラス基材、プラスチック基材などが挙げられる。より具体的には、基材1は、空調機器、掃除機、冷蔵庫などの家電機器における各種部材である。特に、基材1は、空気と接する部材(例えば、ファンや筐体など)であることが好ましい。

【0019】

上記のような特徴を有する防汚性部材は、無機微粒子3及びフッ素樹脂粒子4を水性媒体中に分散させたコーティング組成物を用いて製造することができる。

コーティング組成物に使用可能な水性媒体としては、特に限定されず、一般に水である。また、水と相溶する極性溶剤や、水及び水と相溶する極性溶剤の混合物を用いてもよい。

水としては、特に限定されないが、水に含まれるミネラル分の量が多い場合には、無機微粒子3の平均粒径が小さかったり、濃度が高かったりすると、無機微粒子3の凝集が生じることがある。そのため、脱イオン水を用いることが好ましい。しかし、無機微粒子3の凝集が生じない場合には、水道水などの使用も可能である。

【0020】

水と相溶する極性溶剤としては、特に限定されないが、例えば、エタノール、メタノール、2−プロパノール、ブタノールなどのアルコール類;アセトン、メチルエチルケトン、ジアセトンアルコールなどのケトン類;酢酸エチル、酢酸メチル、酢酸セロソルブ、乳酸メチル、乳酸エチル、乳酸ブチルなどのエステル類;酢酸などの有機酸;メチルセロソルブ、セロソルブ、ブチルセロソルブ、ジオキサンなどのエーテル類;エチレングリコール、ジエチレングリコール、プロピレングリコールなどのグリコール類;ジエチレングリコールモノメチルエーテル、トリエチレングリコールモノメチルエーテル、プロピレングリコールモノメチルエーテル、3−メトキシ−3−メチル−1−ブタノールなどのグリコールエーテル類;エチレングリコールモノメチルエーテルアセテート、プロピレングリコールモノメチルエーテルアセテート、ジエチレングリコールモノブチルエーテルアセテート、ジエチレングリコールモノエチルエーテルアセテートなどのグリコールエステル類;N−メチルピロリドンが挙げられる。これらは、単独又は2種以上を組み合わせて用いることができる。

【0021】

コーティング組成物中の固形分濃度は、特に限定されないが、好ましくは0.1質量%以上20質量%以下である。ここで、本明細書における「固形分」とは、防汚性被膜2を構成する成分を意味する。すなわち、100℃で加熱することによって、気化成分(溶媒など)を除去した後に残った成分、例えば、無機微粒子3やフッ素樹脂粒子4である。固形分濃度が0.1質量%未満であると、防汚性被膜2が薄くなりすぎてしまい、表面の平滑性を十分に高めることができない結果、所望の防汚性能が得られないことがある。一方、固形分濃度が20質量%を超えると、防汚性被膜2が厚くなりすぎてしまい、防汚性被膜2にクラックやボイドなどの欠陥が生じ易く、汚れが捕捉され易い凹凸が表面に形成される結果、所望の防汚性能が得られないことがある。

なお、コーティング組成物における無機微粒子3とフッ素樹脂粒子4との質量比は、防汚性被膜2における無機微粒子3とフッ素樹脂粒子4との質量比と同じである。

【0022】

コーティング組成物に用いられるフッ素樹脂粒子4としては、コーティング組成物に配合する前に扁平状に予め変形させたものを用いることができる。或いは、球状のフッ素樹脂粒子4をコーティング組成物に配合した後、湿式微粒化装置などの公知の攪拌装置によってコーティング組成物を激しく攪拌することによって球状のフッ素樹脂粒子4を扁平状に変形させてもよい。攪拌条件は、特に限定されず、使用する攪拌装置に応じて適宜設定すればよい。

【0023】

コーティング組成物に用いられる球状のフッ素樹脂粒子4の平均粒径は、特に限定されないが、光散乱法により測定した場合に、好ましくは50nm以上1μm以下、より好ましくは100nm以上500nm以下である。フッ素樹脂粒子4の平均粒径が50nm未満であると、防汚性被膜2中に占めるフッ素樹脂粒子4の割合が少なくなる結果、親水性汚れが付着し易くなり、所望の防汚性能が得られないことがある。一方、フッ素樹脂粒子4の平均粒径が1μmを超えると、防汚性被膜2の表面の凹凸が大きくなりすぎることがある。その結果、凹凸に汚れが捕捉され易くなり、所望の防汚性能が得られなかったり、光沢を有する基材1に防汚性被膜2を形成した場合に基材1の光沢を低下させたりすることがある。

【0024】

コーティング組成物は、濡れ性や基材1との密着性を向上させる観点から、界面活性剤や有機溶剤などをさらに含有することができる。また、コーティング組成物は、カップリング剤やシラン化合物を含有することもでき、これらを添加した場合には、上記の効果の他に、防汚性被膜2の透明性向上効果や強度向上効果、さらには親水性調整効果を得ることができる。

界面活性剤としては、特に限定されないが、例えば、各種のアニオン系又はノニオン系の界面活性剤が挙げられる。この界面活性剤の中でも、ポリオキシプロピレン−ポリオキシエチレンブロックポリマーやポリカルボン酸型アニオン系界面活性剤などの起泡性の低い界面活性剤は使用し易いので好ましい。

有機溶剤としては、特に限定されないが、例えば、各種のアルコール系、グリコール系、エステル系、エーテル系などのものが挙げられる。

【0025】

カップリング剤としては、特に限定されないが、例えば、3−(2−アミノエチル)アミノプロピルトリメトキシシランなどのアミノ系、3−グリシドキシプロピルトリメトキシシランなどのエポキシ系、3−メタクリロキシプロピルメチルジメトキシシランなどのメタクリロキシ系やメルカプト系、スルフィド系、ビニル系、ウレイド系などが挙げられる。

シラン化合物としては、特に限定されないが、例えば、トリフルオロプロピルトリメトキシランやメチルトリクロロシランなどのハロゲン含有物、ジメチルジメトキシシランやメチルトリメトキシシランなどのアルキル基含有物、1,1,1,3,3,3−ヘキサメチルジシラザンなどのシラザン化合物、メチルメトキシシロキサンなどのオリゴマーが挙げられる。

上記の任意成分の含有量は、本発明の効果を阻害しない範囲であれば、特に限定されず、選択した成分にあわせて適宜調整すればよい。

【0026】

上記のような成分を含有するコーティング組成物の調製方法は、特に限定されず、公知の方法に準じて行うことができる。例えば、コーティング組成物は、次のようにして調製することができる。

まず、無機微粒子3の分散液を調製する。この分散液は、無機微粒子3が水性媒体中に分散されたものであればよく、市販のもの(例えば、コロイダルシリカや酸化チタンゾルなど)を用いてもよい。次に、この分散液にフッ素樹脂粒子4やその他の成分を配合して混合攪拌すればよい。

【0027】

基材1に防汚性被膜2を形成する方法としては、上記のコーティング組成物を公知の塗布方法によって基材1に塗布した後、乾燥させればよい。塗布方法としては、特に限定されず、浸漬、スプレー、かけ塗りなどが挙げられる。中でも、欠陥が少ない防汚性被膜2を得る観点からは、浸漬やスプレーが好ましい。

また、ムラが少ない防汚性被膜2を得るため、気流などを用いて余分なコーティング組成物を基材1から除去してもよい。また、浸漬の場合にはコーティング組成物から基材1をゆっくり引き上げたり、浸漬やかけ塗りの場合には基材1を回転させるなどして余分なコーティング組成物を振り切ったりすることで、防汚性被膜2のムラを少なくすることができる。さらに、より確実に防汚性被膜2のムラを少なくしたり、防汚性被膜2を厚くしたい場合には、上記の操作を繰り返してもよい。

【0028】

実施の形態2.

本実施の形態の防汚性部材は、実施の形態1の防汚性部材と基本的な構成は同じであるが、扁平状のフッ素樹脂粒子と無機微粒子との間に、フッ素樹脂粒子と無機微粒子とを含む混合層が形成されている点で異なる。

以下、図面を参照して、本実施の形態の防汚性部材を説明する。なお、実施の形態1の防汚性部材と同じ構成は説明を省略する。

【0029】

図2は、本実施の形態の防汚性部材の断面図である。図2の防汚性部材では、扁平状のフッ素樹脂粒子4と無機微粒子3との間に、フッ素樹脂粒子4と無機微粒子3とを含む混合層5が形成されている。なお、図2では、理解し易くする観点から、扁平状のフッ素樹脂粒子4や無機微粒子3と混合層5とを境界線により分けて記載したが、実際には、これらの境界は明確でない。

このような構成を有する防汚性被膜2は、扁平状のフッ素樹脂粒子4と無機微粒子3との間の接着性が混合層5によって高められ、フッ素樹脂粒子4と無機微粒子3との間の剥離が起こり難くなっているため、強度(耐摩耗性)がより一層高くなる。

【0030】

上記のような特徴を有する防汚性部材は、実施の形態1における方法によって形成した防汚性被膜2を加熱処理することによって製造することができる。ただし、この加熱処理を行えば、フッ素樹脂粒子4が溶解して扁平状に変形するため、湿式微粒化装置などの公知の攪拌装置を用いてコーティング組成物を激しく攪拌することによって球状のフッ素樹脂粒子4を扁平状に変形させなくてもよい。

防汚性被膜2を加熱処理することにより、無機微粒子3と接していたフッ素樹脂粒子4が溶解して無機微粒子3を包み込み、混合層5が形成される。また、この加熱処理によって、防汚性被膜2の表面に凸状に露出していたフッ素樹脂粒子4が溶解して平坦化し、防汚性被膜2の平滑性もより一層高まる。

【0031】

加熱温度は、フッ素樹脂粒子4の種類に応じて設定する必要があるが、好ましくは100℃以上250℃以下である。加熱温度が100℃未満であると、フッ素樹脂粒子4が溶解しないことがある。一方、加熱温度が250℃を超えると、フッ素樹脂粒子4が分解してしまうことがある。

加熱処理は、空気中で行うこともできるが、空気中での加熱によって無機微粒子3から構成される親水性被膜が疎水化し、親油性汚れが付着し易くなることがある。そのため、親水性被膜の疎水化を防止する観点から、グリセリンやエチレングリコールなどの高沸点溶剤中で加熱処理を行うことが好ましい。

【0032】

或いは、上記のような特徴を有する防汚性部材は、フッ素樹脂を溶解した油相と水相とからなる水中油型エマルションに無機微粒子3を分散してなるコーティング組成物を用いて製造することができる。

このコーティング組成物に用いられるフッ素樹脂は、防汚性被膜2においてフッ素樹脂粒子4となる成分であり、上記したフッ素樹脂を用いることができる。このフッ素樹脂を溶解して油相を与える溶剤としては、水相と混和しない溶剤であれば特に限定されず、フッ素樹脂の種類にあわせて適宜選択すればよい。溶剤の例としては、キシレン、トルエン、各種フッ素系溶剤などが挙げられる。これらの溶剤は、単独又は2種以上を混合して用いることができる。

【0033】

水相を与える水としては、特に限定されないが、水に含まれるミネラル分の量が多い場合には、無機微粒子3の平均粒径が小さかったり、濃度が高かったりすると、無機微粒子3の凝集が生じることがある。そのため、脱イオン水を用いることが好ましい。しかし、無機微粒子3の凝集が生じない場合には、水道水などの使用も可能である。また、水と共に、上記したような水と相溶する極性溶剤を用いることも可能である。

【0034】

水中油型エマルションにおける油相の粒径は、特に限定されないが、好ましくは0.05μm以上30μm以下である。ここで、本明細書における「油相の粒径」とは、例えば、レーザー光散乱式粒度分布測定装置を用いて測定した値を意味する。油相の粒径が0.05μm未満であると、形成される防汚性被膜2において疎水性部分が小さくなりすぎてしまい、粉塵などの親水性汚れの付着を十分に抑制できないことがある。一方、油相の粒径が30μmを超えると、形成される防汚性被膜2において疎水性部分が大きくなりすぎてしまい、油煙などの親油性汚れの付着を十分に抑制できないことがある。

【0035】

油相中のフッ素樹脂の濃度は、特に限定されないが、好ましくは30質量%以上90質量%以下である。フッ素樹脂の濃度が30質量%未満であると、形成される防汚性被膜2中でフッ素樹脂が粒子の形態となり難いことがある。一方、フッ素樹脂の濃度が90質量%を超えると、形成される防汚性被膜2中でフッ素樹脂が、扁平状粒子ではなく球状粒子となり易くなることがある。

なお、水中油型エマルションにおける油相と水相との割合は、水中油型となれば特に限定されない。また、水中油型エマルションに用いられる乳化剤も特に限定されず、上記したような界面活性剤を用いればよい。

【0036】

コーティング組成物は、各種特性を向上させる観点から、上記したような有機溶剤、カップリング剤やシラン化合物などを含有することもできる。

【0037】

上記のような成分を含有するコーティング組成物の調製方法は、特に限定されず、公知の方法に準じて行うことができる。例えば、コーティング組成物は、次のようにして調製することができる。

まず、無機微粒子3の分散液を調製する。この分散液は、無機微粒子3が水性媒体中に分散されたものであればよく、市販のもの(例えば、コロイダルシリカや酸化チタンゾルなど)を用いてもよい。他方、フッ素樹脂エマルションを調製する。このフッ素樹脂エマルジョンは、市販のものを用いることができる。次に、無機微粒子3の分散液、フッ素樹脂エマルション、及び必要であれば水を混合して攪拌すればよい。

【0038】

上記のコーティング組成物を用い、上記したような公知の塗布方法によって基材1に塗布した後、乾燥させると、気化成分(溶剤など)が蒸発する過程で扁平状のフッ素樹脂粒子4が形成されると共に、扁平状のフッ素樹脂粒子4と無機微粒子3との間に混合層5が形成される。

【実施例】

【0039】

以下、実施例及び比較例により本発明の詳細を説明するが、これらによって本発明が限定されるものではない。

(実施例1)

平均粒径5nmのシリカ微粒子を含有するコロイダルシリカ、平均粒径0.25μmのPTFE粒子(三井・デュポンフロロケミカル株式会社製31JR)、及びN−メチルピロリドンを脱イオン水に配合して混合した後、湿式微粒化装置(吉田機械興業株式会社製ナノマイザー)を用い、250MPa、5パスの条件で攪拌処理した。この混合物において、固形分であるシリカ微粒子及びPTFE粒子の含有量をそれぞれ10質量%及び5質量%とし、N−メチルピロリドンの含有量を5質量%とした。次に、この混合物を、脱イオン水で10倍に希釈し、コーティング組成物を得た。得られたコーティング組成物中の固形分濃度は1.5質量%であった。

次に、このコーティング組成物にABS基材を浸漬させた後、ABS基材を引き上げ、100℃で2分間乾燥させることによって防汚性被膜を形成した。この防汚性被膜の厚さは0.2μmであった。

【0040】

(実施例2)

平均粒径5nmのシリカ微粒子を含有するコロイダルシリカ、リチウムシリケート、平均粒径0.25μmのPTFE粒子(三井・デュポンフロロケミカル株式会社製31JR)、及びN−メチルピロリドンを脱イオン水に配合して混合した後、湿式微粒化装置(吉田機械興業株式会社製ナノマイザー)を用い、250MPa、5パスの条件で攪拌処理した。この混合物において、固形分であるシリカ微粒子、リチウムシリケート及びPTFE粒子の含有量をそれぞれ8質量%、2質量及び5質量%とし、N−メチルピロリドンの含有量を5質量%とした。次に、この混合物を、脱イオン水で10倍に希釈し、コーティング組成物を得た。得られたコーティング組成物中の固形分濃度は1.5質量%であった。

次に、このコーティング組成物にABS基材を浸漬させた後、ABS基材を引き上げ、100℃で2分間乾燥させることによって防汚性被膜を形成した。この防汚性被膜の厚さは0.35μmであった。

【0041】

(比較例1)

湿式微粒化装置(吉田機械興業株式会社製ナノマイザー)を用いた攪拌処理を行わなかったこと以外は実施例1と同様にしてコーティング組成物を調製し、防汚性被膜を形成した。この防汚性被膜の厚さは0.21μmであった。

(比較例2)

湿式微粒化装置(吉田機械興業株式会社製ナノマイザー)を用いた攪拌処理を行わなかったこと以外は実施例2と同様にしてコーティング組成物を調製し、防汚性被膜を形成した。この防汚性被膜の厚さは0.34μmであった。

【0042】

実施例1〜2及び比較例1〜2で得られた防汚性被膜をSEM(走査型電子顕微鏡)により観察し、防汚性被膜中のフッ素樹脂粒子の最長径及び最短径を求めた。フッ素樹脂粒子の最短径、及び最短径に対する最長径の比を表1に示す。

次に、親水性汚れ及び親油性汚れに対する防汚性被膜の防汚性能を評価した。親水性汚れは、関東ロームをエアーで防汚性被膜に一定量吹き付け、関東ロームの付着による着色を目視観察にて五段階評価した。また、親油性汚れは、カーボンブラックをエアーで防汚性被膜に一定量吹き付け、カーボンブラックの付着による着色を目視観察にて五段階評価した。これらの評価結果を表1に示す。なお、これらの評価結果において、着色がほとんどないものを1とし、着色が著しいものを5と表記する。

【0043】

次に、防汚性被膜の耐摩耗性を評価した。防汚性被膜の耐摩耗性は、折り畳んで水で湿らせたガーゼを、5cm各の押し付け面で防汚性被膜に押し付け、100g重/cm2の加重をかけながら10cmmの往復運動を行った際に、防汚性被膜の剥離が始まるまでの往復回数を求めることによって評価した。その結果を表1に示す。

次に、防汚性被膜の光沢度を評価した。防汚性被膜の光沢度は、光沢度計(株式会社堀場製作所製IG−320)を用いて測定した。その結果を表1に示す。

なお、参考のために、上記の実施例及び比較例で基材として用いたABS基材自体についても、親水性汚れ及び親油性汚れに対する防汚性能、並びに光沢度を評価した。

【0044】

【表1】

【0045】

表1に示されているように、実施例1〜2の防汚性被膜は、比較例1〜2の防汚性被膜に比べて、親水性汚れ及び親油性汚れの両方に対する防汚性能や、耐摩耗性及び光沢度に優れていた。実施例1〜2と比較例1〜2との違いは、湿式微粒化装置による攪拌処理の有無であることから、この結果は、湿式微粒化装置による攪拌処理によって、最短径に対する最長径の比が特定の値以上となるようにフッ素樹脂粒子を扁平状に変形させたことに起因していると考えられる。

【0046】

(実施例3)

平均粒径5nmのシリカ微粒子を含有するコロイダルシリカ、フルオロエチレン/ビニルエステル系エマルション(フッ素樹脂エマルション、DIC株式会社製フルオネートFEM−600)を脱イオン水に配合して混合することによってコーティング組成物を得た。このコーティング組成物において、シリカ微粒子の含有量を2質量%、フッ素樹脂の含有量を0.3質量%とした。また、このコーティング組成物において、油相の粒径は0.15μm、油相中のフッ素樹脂の濃度は50質量%であった。

次に、このコーティング組成物にステンレス基材を浸漬させた後、ステンレス基材を引き上げ、60℃で5分間乾燥させることによって防汚性被膜を形成した。この防汚性被膜の厚さは0.6μmであった。

【0047】

(実施例4)

平均粒径5nmのシリカ微粒子を含有するコロイダルシリカ、フルオロエチレン/ビニルエーテル系エマルション(フッ素樹脂エマルション、旭硝子株式会社製ルミフロンFE−4400)を脱イオン水に配合して混合することによってコーティング組成物を得た。このコーティング組成物において、シリカ微粒子の含有量を2質量%、フッ素樹脂の含有量を0.3質量%とした。また、このコーティング組成物において、油相の粒径は0.16μm、油相中のフッ素樹脂の濃度は40質量%であった。

次に、このコーティング組成物にステンレス基材を浸漬させた後、ステンレス基材を引き上げ、60℃で5分間乾燥させることによって防汚性被膜を形成した。この防汚性被膜の厚さは0.3μmであった。

【0048】

(比較例3)

平均粒径5nmのシリカ微粒子を含有するコロイダルシリカ、及び平均粒径0.25μmのPTFE粒子を含有するPTFEディスパージョンを脱イオン水に配合して混合することによってコーティング組成物を得た。このコーティング組成物において、シリカ微粒子の含有量を2質量%、PEFE粒子の含有量を0.5質量%とした。

次に、このコーティング組成物にステンレス基材を浸漬させた後、ステンレス基材を引き上げ、60℃で5分間乾燥させることによって防汚性被膜を形成した。この防汚性被膜の厚さは0.3μmであった。

【0049】

実施例3〜4及び比較例3で得られた防汚性被膜を、水酸化ナトリウム水溶液に浸漬してシリカ微粒子を溶解させ、フッ素樹脂粒子を分離した後、そのフッ素樹脂粒子をSEM(走査型電子顕微鏡)により観察し、フッ素樹脂粒子の最長径及び最短径を求めた。フッ素樹脂粒子の最短径、及び最短径に対する最長径の比を表2に示す。また、上記のようにして分離したフッ素樹脂粒子を観察したところ、フッ素樹脂粒子の表面にシリカ微粒子が取り込まれており、フッ素樹脂とシリカ微粒子の混合層が形成されていることが確認された。

次に、親水性汚れ及び親油性汚れに対する防汚性被膜の防汚性能、防汚性被膜の耐摩耗性、並びに防汚性被膜の光沢度を上記と同様にして評価した。その結果を表2に示す。

なお、参考のために、上記の実施例及び比較例で基材として用いたステンレス基材についても、親水性汚れ及び親油性汚れに対する防汚性能、並びに光沢度を評価した。

【0050】

【表2】

【0051】

表2に示されているように、実施例3〜4の防汚性被膜は、比較例3の防汚性被膜と同様に優れた防汚性能を有していた。また、実施例3〜4の防汚性被膜は、比較例3の防汚性被膜に比べて、耐摩耗性及び光沢度が良好であった。

【0052】

(実施例5)

平均粒径5nmのシリカ微粒子を含有するコロイダルシリカ、平均粒径0.25μmのPTFE粒子(三井・デュポンフロロケミカル株式会社製31JR)、及びエタノールを脱イオン水に配合して混合し、コーティング組成物を得た。このコーティング組成物において、固形分であるシリカ微粒子及びPTFEの含有量をそれぞれ1質量%及び0.5質量%とし、エタノール及び脱イオン水の含有量をそれぞれ15質量%及び83.5質量%とした。

次に、このコーティング組成物にステンレス基材を浸漬させた後、ステンレス基材を引き上げ、室温(25℃)にて30秒風乾させた後、200℃のオーブンで2分間加熱し、防汚性被膜を形成した。この防汚性被膜の厚さは0.15μmであった。

【0053】

(実施例6)

実施例5と同様のコーティング組成物にステンレス基材を浸漬させた後、ステンレス基材を引き上げ、室温(25℃)にて30秒間風乾させた。次に、このステンレス基板を、230℃に加熱したグリセリンに浸漬して2分間加熱した後、ステンレス基材を引き上げ、水洗することによって防汚性被膜を形成した。この防汚性被膜の厚さは0.16μmであった。

【0054】

(比較例4)

200℃のオーブンでの加熱処理を行わなかったこと以外は実施例5と同様にして防汚性被膜を形成した。この防汚性被膜の厚さは0.21μmであった。

【0055】

実施例5〜6及び比較例4で得られた防汚性被膜を、水酸化ナトリウム水溶液に浸漬してシリカ微粒子を溶解させ、フッ素樹脂粒子を分離した後、そのフッ素樹脂粒子をSEM(走査型電子顕微鏡)により観察し、フッ素樹脂粒子の最長径及び最短径を求めた。フッ素樹脂粒子の最短径、及び最短径に対する最長径の比を表3に示す。また、上記のようにして分離したフッ素樹脂粒子を観察したところ、フッ素樹脂粒子の表面にシリカ微粒子が取り込まれており、フッ素樹脂とシリカ微粒子の混合層が形成されていることが確認された。

次に、親水性汚れ及び親油性汚れに対する防汚性被膜の防汚性能、防汚性被膜の耐摩耗性、並びに防汚性被膜の光沢度を上記と同様にして評価した。その結果を表3に示す。

【表3】

【0056】

表3に示されているように、実施例5〜6の防汚性被膜は、比較例4の防汚性被膜と同様に優れた防汚性能を有していた。また、実施例5〜6の防汚性被膜は、比較例4の防汚性被膜に比べて、耐摩耗性及び光沢度が良好であった。特に、実施例5は、空気中で加熱処理を行ったため、シリカ微粒子の親水性が低下し、カーボンブラックが僅かに付着し易くなったのに対し、実施例6は、親水性溶剤であるグリセリン中で加熱処理を行ったため、シリカ微粒子の親水性の低下を抑制することができ、カーボンブラックの付着を十分に防止することができた。

【0057】

以上の結果からわかるように、本発明によれば、平滑性を高めることにより、防汚性能及び耐摩耗性を向上させると共に基材の光沢を低下させない防汚性被膜を有する防汚性部材及びその製造方法を提供することができる。

【符号の説明】

【0058】

1 基材、2 防汚性被膜、3 無機微粒子、4 フッ素樹脂粒子、5 混合層、6 シリカ超微粒子、7 フッ素樹脂粒子。

【技術分野】

【0001】

本発明は、防汚性部材及びその製造方法に関し、特に、空調機器、掃除機、冷蔵庫などの家電機器における各種部材(例えば、ファンや筐体など)に用いられる防汚性部材及びその製造方法に関する。

【背景技術】

【0002】

家電機器における各種部材の表面には、粉塵、油煙及び煙草のヤニなどの様々な汚れが付着する。このような汚れは、一般に、各種部材の表面に汚れが衝突して付着することによって生じる。そのため、このような汚れの付着を抑制するために、様々な方法が提案され、実用化されている。例えば、各種部材の表面に帯電防止材剤を塗布することによって汚れを寄せ付け難くしたり、各種部材の表面にフッ素樹脂を塗布することで汚れを付着し難くしたりする方法がある。

【0003】

また、汚れには、粉塵のような親水性汚れ、油煙のような親油性汚れなどがあるため、特性が異なる様々な汚れの付着を抑制する必要がある。そこで、このような様々な汚れの付着を抑制するために、特許文献1では、シリカ超微粒子とフッ素樹脂粒子とを含むコーティング組成物を用いて防汚性被膜を形成する方法が提案されている。この防汚性被膜は、シリカ超微粒子から構成されるシリカ被膜を主体とするため、帯電防止効果に優れており、汚れを寄せ付け難くすることができる。また、この防汚性被膜は、シリカ超微粒子による親水性部分とフッ素樹脂粒子による疎水性部分とを表面に混在させることができるため、親水性汚れ及び疎水性汚れの両方の付着を抑制することができる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】国際公開第2008/087877号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1の防汚性被膜は、シリカ超微粒子から構成されるシリカ被膜に球状のフッ素樹脂粒子を単に混在させたものであるため、図3に示すように、球状のフッ素樹脂粒子7の存在によって、シリカ超微粒子6から構成されるシリカ被膜を主体とする防汚性被膜2にクラックやボイドなどの欠陥が生じ、汚れが捕捉され易い凹凸が表面に形成される場合がある。また、このような防汚性被膜2中のフッ素樹脂粒子7は、摩擦によって防汚性被膜2から脱落し易い。その結果、この防汚性被膜2では、十分な防汚性能が得られない場合がある。ここで、本明細書における「防汚性能」とは、汚れが付着し難い性能、及び付着した汚れが除去され易い性能を意味する。さらに、防汚性被膜2の表面に形成された凹凸は、強度を低下させる要因にもなり、所望の耐摩耗性が得られなかったり、光散乱を生じさせ、光沢を有する基材1に防汚性被膜2を形成した場合に基材1の光沢を低下させたりする場合もある。

【0006】

本発明は、上記のような問題を解決するためになされたものであり、平滑性を高めることにより、防汚性能及び耐摩耗性を向上させると共に基材の光沢を低下させない防汚性被膜を有する防汚性部材及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明者らは、上記のような問題を解決すべく鋭意研究した結果、最短径に対する最長径の比が特定の値以上である扁平状のフッ素樹脂粒子を親水性被膜中に含有させることにより、被膜表面の平滑性を高め得ることを見出した。

すなわち、本発明は、無機微粒子からなる親水性被膜中に扁平状のフッ素樹脂粒子を含む防汚性被膜を有する防汚性部材であって、前記扁平状のフッ素樹脂粒子は、最短径に対する最長径の比が3以上であることを特徴とする防汚性部材である。

また、本発明は、フッ素樹脂を溶解した油相と水相とからなる水中油型エマルションに無機微粒子を分散してなるコーティング組成物を基材に塗布し、乾燥させて防汚性被膜を形成することを特徴とする防汚性部材の製造方法である。

【発明の効果】

【0008】

本発明によれば、平滑性を高めることにより、防汚性能及び耐摩耗性を向上させると共に基材の光沢を低下させない防汚性被膜を有する防汚性部材及びその製造方法を提供することができる。

【図面の簡単な説明】

【0009】

【図1】実施の形態1の防汚性部材の断面図である。

【図2】実施の形態2の防汚性部材の断面図である。

【図3】従来の防汚性部材の断面図である。

【発明を実施するための形態】

【0010】

実施の形態1.

本実施の形態の防汚性部材は、無機微粒子からなる親水性被膜中に扁平状のフッ素樹脂粒子を含む防汚性被膜を有する防汚性部材である。

以下、図面を参照して本実施の形態の防汚性部材について説明する。

図1は、本実施の形態の防汚性部材の断面図である。図1において、防汚性部材は、基材1と、基材1上に形成された防汚性被膜2とから構成される。防汚性被膜2は、無機微粒子3からなる親水性被膜中に扁平状のフッ素樹脂粒子4を含む。

【0011】

無機微粒子3としては、多孔質の親水性被膜を形成し得るものであれば特に限定されず、例えば、ケイ素、マグネシウム、アルミニウム、チタン、セリウム、スズ、亜鉛、ゲルマニウム、インジウム、アンチモンなどの元素の微粒子、又はこれらの元素の酸化物や窒化物の微粒子が挙げられる。また、それ自体は親水性ではない無機微粒子3を各種物質で親水化処理したものを用いてもよい。これらの無機微粒子3は、単独又は2種以上を混合して用いることができる。

また、防汚性被膜2の形成を容易にするために、シリカやアルミナなどの金属酸化物のゾル、ナトリウムシリケートやリチウムシリケートなどの各種シリケート、金属アルキレート、リン酸アルミやρ−アルミナなどの一般的なバインダーを無機微粒子3と共に用いてもよい。なお、バインダーが無機微粒子3を含有していれば、そのバインダーを単独で用いることも可能である。

【0012】

無機微粒子3の平均粒径は、特に限定されないが、好ましくは3nm以上0.5μm以下、より好ましくは5nm以上0.2μm以下である。ここで、本明細書における無機微粒子3の「平均粒径」とは、レーザー光散乱式又は動的光散乱式の粒度分布計で測定した時の無機微粒子3の一次粒子の平均粒径の値を意味する。無機微粒子3の平均粒径が3nm未満であると、防汚性被膜2を形成するためのコーティング組成物中に無機微粒子3を均一に分散させることが困難になることがある。また、防汚性被膜2が緻密になりすぎ、防汚性被膜2と汚れとの間に働く分子間力が大きくなる結果、所望の防汚性能が得られないことがある。一方、無機微粒子3の平均粒径が0.5μmを超えると、防汚性被膜2の表面の凹凸が大きくなりすぎることがある。その結果、凹凸に汚れが捕捉され易くなり、所望の防汚性能が得られなかったり、光沢を有する基材1に防汚性被膜2を形成した場合に基材1の光沢を低下させたりすることがある。

【0013】

フッ素樹脂粒子4としては、特に限定されないが、例えば、PTFE(ポリテトラフルオロエチレン)、FEP(テトラフルオロエチレン・ヘキサフルオロプロピレン共重合体)、PFA(テトラフルオロエチレン・パーフルオロアルキルビニルエーテル共重合体)、ETFE(エチレン・テトラフルオロエチレン共重合体)、ECTFE(エチレン・クロロトリフルオロエチレン共重合体)、PVDF(ポリフッ化ビニリデン)、PCTFE(ポリクロロトリフルオロエチレン)、PVF(ポリフッ化ビニル)、フルオロエチレン・ビニルエーテル共重合体、フルオロエチレン・ビニルエステル共重合体、これらの共重合体及び混合物、並びにこれらのフッ素樹脂に他の樹脂を混合したものなどから形成された粒子が挙げられる。

【0014】

防汚性被膜2におけるフッ素樹脂粒子4の形状は扁平状である。ここで、本明細書における「扁平状」とは、一部の径が他の径に比べて短くなっている形状を意味し、例えば、円盤状、板状、棒状などが挙げられる。

扁平状のフッ素樹脂粒子4において、最短径に対する最長径の比(最長径/最短径)は3以上、好ましくは3以上8以下である。ここで、本明細書における扁平状のフッ素樹脂粒子4の「最長径」及び「最短径」とは、防汚性被膜2又は防汚性被膜2から分離したフッ素樹脂粒子4をSEM(走査型電子顕微鏡)を用いて測定し、その画像に基づいて測定されるフッ素樹脂粒子4の径の最大値及び最小値をそれぞれ意味する。最短径に対する最長径の比が3未満であると、防汚性被膜2の表面の凹凸が大きくなるため、凹凸に汚れが捕捉され易くなり、所望の防汚性能が得られなかったり、光沢を有する基材1に防汚性被膜2を形成した場合に基材1の光沢を低下させたりする。一方、最短径に対する最長径の比が8を超えると、フッ素樹脂粒子4が防汚性被膜2の表面に露出し難くなったり、表面に凹凸が形成され易くなったりすることがある。

【0015】

扁平状のフッ素樹脂粒子4において、最短径(例えば、板状では厚さ、棒状では太さ)は、特に限定されないが、好ましくは20nm以上0.5μm以下である。最短径が20nm未満であると、フッ素樹脂粒子4が防汚性被膜2の表面に露出し難くなったり、表面に凹凸が形成され易くなったりすることがある。一方、最短径が0.5μmを超えると、防汚性被膜2の表面の凹凸が大きくなるため、凹凸に汚れが捕捉され易くなり、所望の防汚性能が得られなかったり、光沢を有する基材1に防汚性被膜2を形成した場合に基材1の光沢を低下させたりすることがある。

【0016】

防汚性被膜2における無機微粒子3とフッ素樹脂粒子4との質量比は、特に限定されないが、好ましくは60:40〜98:2、より好ましくは70:30〜98:2である。フッ素樹脂粒子4の比率が上記範囲よりも大きすぎると、防汚性被膜2中でフッ素樹脂粒子4同士が結合し、フッ素樹脂粒子4に起因する疎水性部分が防汚性被膜2の表面に多く露出してしまうことがある。その結果、親油性汚れが付着し易くなり、所望の防汚性能が得られないことがある。一方、フッ素樹脂粒子4の比率が上記範囲よりも小さすぎると、防汚性被膜2中でフッ素樹脂粒子4の割合が少なすぎ、フッ素樹脂粒子4に起因する疎水性部分が防汚性被膜2の表面に十分に露出しないことがある。その結果、親水性汚れが付着し易くなり、所望の防汚性能が得られないことがある。

【0017】

防汚性被膜2の厚さは、特に限定されないが、好ましくは0.1μm以上1.5μm以下である。防汚性被膜2の厚さが0.1μm未満であると、表面の平滑性を十分に高めることができず、所望の防汚性能が得られないことがある。一方、防汚性被膜2の厚さが1.5μmを超えると、防汚性被膜2にクラックやボイドなどの欠陥が生じ易く、汚れが捕捉され易い凹凸が表面に形成される結果、所望の防汚性能が得られないことがある。

【0018】

防汚性被膜2が形成される基材1としては、特に限定されず、防汚性能が要求される製品の種類に応じて適宜選択することができる。基材1の例としては、アルミニウム基材やステンレス基材などの金属基材、ガラス基材、プラスチック基材などが挙げられる。より具体的には、基材1は、空調機器、掃除機、冷蔵庫などの家電機器における各種部材である。特に、基材1は、空気と接する部材(例えば、ファンや筐体など)であることが好ましい。

【0019】

上記のような特徴を有する防汚性部材は、無機微粒子3及びフッ素樹脂粒子4を水性媒体中に分散させたコーティング組成物を用いて製造することができる。

コーティング組成物に使用可能な水性媒体としては、特に限定されず、一般に水である。また、水と相溶する極性溶剤や、水及び水と相溶する極性溶剤の混合物を用いてもよい。

水としては、特に限定されないが、水に含まれるミネラル分の量が多い場合には、無機微粒子3の平均粒径が小さかったり、濃度が高かったりすると、無機微粒子3の凝集が生じることがある。そのため、脱イオン水を用いることが好ましい。しかし、無機微粒子3の凝集が生じない場合には、水道水などの使用も可能である。

【0020】

水と相溶する極性溶剤としては、特に限定されないが、例えば、エタノール、メタノール、2−プロパノール、ブタノールなどのアルコール類;アセトン、メチルエチルケトン、ジアセトンアルコールなどのケトン類;酢酸エチル、酢酸メチル、酢酸セロソルブ、乳酸メチル、乳酸エチル、乳酸ブチルなどのエステル類;酢酸などの有機酸;メチルセロソルブ、セロソルブ、ブチルセロソルブ、ジオキサンなどのエーテル類;エチレングリコール、ジエチレングリコール、プロピレングリコールなどのグリコール類;ジエチレングリコールモノメチルエーテル、トリエチレングリコールモノメチルエーテル、プロピレングリコールモノメチルエーテル、3−メトキシ−3−メチル−1−ブタノールなどのグリコールエーテル類;エチレングリコールモノメチルエーテルアセテート、プロピレングリコールモノメチルエーテルアセテート、ジエチレングリコールモノブチルエーテルアセテート、ジエチレングリコールモノエチルエーテルアセテートなどのグリコールエステル類;N−メチルピロリドンが挙げられる。これらは、単独又は2種以上を組み合わせて用いることができる。

【0021】

コーティング組成物中の固形分濃度は、特に限定されないが、好ましくは0.1質量%以上20質量%以下である。ここで、本明細書における「固形分」とは、防汚性被膜2を構成する成分を意味する。すなわち、100℃で加熱することによって、気化成分(溶媒など)を除去した後に残った成分、例えば、無機微粒子3やフッ素樹脂粒子4である。固形分濃度が0.1質量%未満であると、防汚性被膜2が薄くなりすぎてしまい、表面の平滑性を十分に高めることができない結果、所望の防汚性能が得られないことがある。一方、固形分濃度が20質量%を超えると、防汚性被膜2が厚くなりすぎてしまい、防汚性被膜2にクラックやボイドなどの欠陥が生じ易く、汚れが捕捉され易い凹凸が表面に形成される結果、所望の防汚性能が得られないことがある。

なお、コーティング組成物における無機微粒子3とフッ素樹脂粒子4との質量比は、防汚性被膜2における無機微粒子3とフッ素樹脂粒子4との質量比と同じである。

【0022】

コーティング組成物に用いられるフッ素樹脂粒子4としては、コーティング組成物に配合する前に扁平状に予め変形させたものを用いることができる。或いは、球状のフッ素樹脂粒子4をコーティング組成物に配合した後、湿式微粒化装置などの公知の攪拌装置によってコーティング組成物を激しく攪拌することによって球状のフッ素樹脂粒子4を扁平状に変形させてもよい。攪拌条件は、特に限定されず、使用する攪拌装置に応じて適宜設定すればよい。

【0023】

コーティング組成物に用いられる球状のフッ素樹脂粒子4の平均粒径は、特に限定されないが、光散乱法により測定した場合に、好ましくは50nm以上1μm以下、より好ましくは100nm以上500nm以下である。フッ素樹脂粒子4の平均粒径が50nm未満であると、防汚性被膜2中に占めるフッ素樹脂粒子4の割合が少なくなる結果、親水性汚れが付着し易くなり、所望の防汚性能が得られないことがある。一方、フッ素樹脂粒子4の平均粒径が1μmを超えると、防汚性被膜2の表面の凹凸が大きくなりすぎることがある。その結果、凹凸に汚れが捕捉され易くなり、所望の防汚性能が得られなかったり、光沢を有する基材1に防汚性被膜2を形成した場合に基材1の光沢を低下させたりすることがある。

【0024】

コーティング組成物は、濡れ性や基材1との密着性を向上させる観点から、界面活性剤や有機溶剤などをさらに含有することができる。また、コーティング組成物は、カップリング剤やシラン化合物を含有することもでき、これらを添加した場合には、上記の効果の他に、防汚性被膜2の透明性向上効果や強度向上効果、さらには親水性調整効果を得ることができる。

界面活性剤としては、特に限定されないが、例えば、各種のアニオン系又はノニオン系の界面活性剤が挙げられる。この界面活性剤の中でも、ポリオキシプロピレン−ポリオキシエチレンブロックポリマーやポリカルボン酸型アニオン系界面活性剤などの起泡性の低い界面活性剤は使用し易いので好ましい。

有機溶剤としては、特に限定されないが、例えば、各種のアルコール系、グリコール系、エステル系、エーテル系などのものが挙げられる。

【0025】

カップリング剤としては、特に限定されないが、例えば、3−(2−アミノエチル)アミノプロピルトリメトキシシランなどのアミノ系、3−グリシドキシプロピルトリメトキシシランなどのエポキシ系、3−メタクリロキシプロピルメチルジメトキシシランなどのメタクリロキシ系やメルカプト系、スルフィド系、ビニル系、ウレイド系などが挙げられる。

シラン化合物としては、特に限定されないが、例えば、トリフルオロプロピルトリメトキシランやメチルトリクロロシランなどのハロゲン含有物、ジメチルジメトキシシランやメチルトリメトキシシランなどのアルキル基含有物、1,1,1,3,3,3−ヘキサメチルジシラザンなどのシラザン化合物、メチルメトキシシロキサンなどのオリゴマーが挙げられる。

上記の任意成分の含有量は、本発明の効果を阻害しない範囲であれば、特に限定されず、選択した成分にあわせて適宜調整すればよい。

【0026】

上記のような成分を含有するコーティング組成物の調製方法は、特に限定されず、公知の方法に準じて行うことができる。例えば、コーティング組成物は、次のようにして調製することができる。

まず、無機微粒子3の分散液を調製する。この分散液は、無機微粒子3が水性媒体中に分散されたものであればよく、市販のもの(例えば、コロイダルシリカや酸化チタンゾルなど)を用いてもよい。次に、この分散液にフッ素樹脂粒子4やその他の成分を配合して混合攪拌すればよい。

【0027】

基材1に防汚性被膜2を形成する方法としては、上記のコーティング組成物を公知の塗布方法によって基材1に塗布した後、乾燥させればよい。塗布方法としては、特に限定されず、浸漬、スプレー、かけ塗りなどが挙げられる。中でも、欠陥が少ない防汚性被膜2を得る観点からは、浸漬やスプレーが好ましい。

また、ムラが少ない防汚性被膜2を得るため、気流などを用いて余分なコーティング組成物を基材1から除去してもよい。また、浸漬の場合にはコーティング組成物から基材1をゆっくり引き上げたり、浸漬やかけ塗りの場合には基材1を回転させるなどして余分なコーティング組成物を振り切ったりすることで、防汚性被膜2のムラを少なくすることができる。さらに、より確実に防汚性被膜2のムラを少なくしたり、防汚性被膜2を厚くしたい場合には、上記の操作を繰り返してもよい。

【0028】

実施の形態2.

本実施の形態の防汚性部材は、実施の形態1の防汚性部材と基本的な構成は同じであるが、扁平状のフッ素樹脂粒子と無機微粒子との間に、フッ素樹脂粒子と無機微粒子とを含む混合層が形成されている点で異なる。

以下、図面を参照して、本実施の形態の防汚性部材を説明する。なお、実施の形態1の防汚性部材と同じ構成は説明を省略する。

【0029】

図2は、本実施の形態の防汚性部材の断面図である。図2の防汚性部材では、扁平状のフッ素樹脂粒子4と無機微粒子3との間に、フッ素樹脂粒子4と無機微粒子3とを含む混合層5が形成されている。なお、図2では、理解し易くする観点から、扁平状のフッ素樹脂粒子4や無機微粒子3と混合層5とを境界線により分けて記載したが、実際には、これらの境界は明確でない。

このような構成を有する防汚性被膜2は、扁平状のフッ素樹脂粒子4と無機微粒子3との間の接着性が混合層5によって高められ、フッ素樹脂粒子4と無機微粒子3との間の剥離が起こり難くなっているため、強度(耐摩耗性)がより一層高くなる。

【0030】

上記のような特徴を有する防汚性部材は、実施の形態1における方法によって形成した防汚性被膜2を加熱処理することによって製造することができる。ただし、この加熱処理を行えば、フッ素樹脂粒子4が溶解して扁平状に変形するため、湿式微粒化装置などの公知の攪拌装置を用いてコーティング組成物を激しく攪拌することによって球状のフッ素樹脂粒子4を扁平状に変形させなくてもよい。

防汚性被膜2を加熱処理することにより、無機微粒子3と接していたフッ素樹脂粒子4が溶解して無機微粒子3を包み込み、混合層5が形成される。また、この加熱処理によって、防汚性被膜2の表面に凸状に露出していたフッ素樹脂粒子4が溶解して平坦化し、防汚性被膜2の平滑性もより一層高まる。

【0031】

加熱温度は、フッ素樹脂粒子4の種類に応じて設定する必要があるが、好ましくは100℃以上250℃以下である。加熱温度が100℃未満であると、フッ素樹脂粒子4が溶解しないことがある。一方、加熱温度が250℃を超えると、フッ素樹脂粒子4が分解してしまうことがある。

加熱処理は、空気中で行うこともできるが、空気中での加熱によって無機微粒子3から構成される親水性被膜が疎水化し、親油性汚れが付着し易くなることがある。そのため、親水性被膜の疎水化を防止する観点から、グリセリンやエチレングリコールなどの高沸点溶剤中で加熱処理を行うことが好ましい。

【0032】

或いは、上記のような特徴を有する防汚性部材は、フッ素樹脂を溶解した油相と水相とからなる水中油型エマルションに無機微粒子3を分散してなるコーティング組成物を用いて製造することができる。

このコーティング組成物に用いられるフッ素樹脂は、防汚性被膜2においてフッ素樹脂粒子4となる成分であり、上記したフッ素樹脂を用いることができる。このフッ素樹脂を溶解して油相を与える溶剤としては、水相と混和しない溶剤であれば特に限定されず、フッ素樹脂の種類にあわせて適宜選択すればよい。溶剤の例としては、キシレン、トルエン、各種フッ素系溶剤などが挙げられる。これらの溶剤は、単独又は2種以上を混合して用いることができる。

【0033】

水相を与える水としては、特に限定されないが、水に含まれるミネラル分の量が多い場合には、無機微粒子3の平均粒径が小さかったり、濃度が高かったりすると、無機微粒子3の凝集が生じることがある。そのため、脱イオン水を用いることが好ましい。しかし、無機微粒子3の凝集が生じない場合には、水道水などの使用も可能である。また、水と共に、上記したような水と相溶する極性溶剤を用いることも可能である。

【0034】

水中油型エマルションにおける油相の粒径は、特に限定されないが、好ましくは0.05μm以上30μm以下である。ここで、本明細書における「油相の粒径」とは、例えば、レーザー光散乱式粒度分布測定装置を用いて測定した値を意味する。油相の粒径が0.05μm未満であると、形成される防汚性被膜2において疎水性部分が小さくなりすぎてしまい、粉塵などの親水性汚れの付着を十分に抑制できないことがある。一方、油相の粒径が30μmを超えると、形成される防汚性被膜2において疎水性部分が大きくなりすぎてしまい、油煙などの親油性汚れの付着を十分に抑制できないことがある。

【0035】

油相中のフッ素樹脂の濃度は、特に限定されないが、好ましくは30質量%以上90質量%以下である。フッ素樹脂の濃度が30質量%未満であると、形成される防汚性被膜2中でフッ素樹脂が粒子の形態となり難いことがある。一方、フッ素樹脂の濃度が90質量%を超えると、形成される防汚性被膜2中でフッ素樹脂が、扁平状粒子ではなく球状粒子となり易くなることがある。

なお、水中油型エマルションにおける油相と水相との割合は、水中油型となれば特に限定されない。また、水中油型エマルションに用いられる乳化剤も特に限定されず、上記したような界面活性剤を用いればよい。

【0036】

コーティング組成物は、各種特性を向上させる観点から、上記したような有機溶剤、カップリング剤やシラン化合物などを含有することもできる。

【0037】

上記のような成分を含有するコーティング組成物の調製方法は、特に限定されず、公知の方法に準じて行うことができる。例えば、コーティング組成物は、次のようにして調製することができる。

まず、無機微粒子3の分散液を調製する。この分散液は、無機微粒子3が水性媒体中に分散されたものであればよく、市販のもの(例えば、コロイダルシリカや酸化チタンゾルなど)を用いてもよい。他方、フッ素樹脂エマルションを調製する。このフッ素樹脂エマルジョンは、市販のものを用いることができる。次に、無機微粒子3の分散液、フッ素樹脂エマルション、及び必要であれば水を混合して攪拌すればよい。

【0038】

上記のコーティング組成物を用い、上記したような公知の塗布方法によって基材1に塗布した後、乾燥させると、気化成分(溶剤など)が蒸発する過程で扁平状のフッ素樹脂粒子4が形成されると共に、扁平状のフッ素樹脂粒子4と無機微粒子3との間に混合層5が形成される。

【実施例】

【0039】

以下、実施例及び比較例により本発明の詳細を説明するが、これらによって本発明が限定されるものではない。

(実施例1)

平均粒径5nmのシリカ微粒子を含有するコロイダルシリカ、平均粒径0.25μmのPTFE粒子(三井・デュポンフロロケミカル株式会社製31JR)、及びN−メチルピロリドンを脱イオン水に配合して混合した後、湿式微粒化装置(吉田機械興業株式会社製ナノマイザー)を用い、250MPa、5パスの条件で攪拌処理した。この混合物において、固形分であるシリカ微粒子及びPTFE粒子の含有量をそれぞれ10質量%及び5質量%とし、N−メチルピロリドンの含有量を5質量%とした。次に、この混合物を、脱イオン水で10倍に希釈し、コーティング組成物を得た。得られたコーティング組成物中の固形分濃度は1.5質量%であった。

次に、このコーティング組成物にABS基材を浸漬させた後、ABS基材を引き上げ、100℃で2分間乾燥させることによって防汚性被膜を形成した。この防汚性被膜の厚さは0.2μmであった。

【0040】

(実施例2)

平均粒径5nmのシリカ微粒子を含有するコロイダルシリカ、リチウムシリケート、平均粒径0.25μmのPTFE粒子(三井・デュポンフロロケミカル株式会社製31JR)、及びN−メチルピロリドンを脱イオン水に配合して混合した後、湿式微粒化装置(吉田機械興業株式会社製ナノマイザー)を用い、250MPa、5パスの条件で攪拌処理した。この混合物において、固形分であるシリカ微粒子、リチウムシリケート及びPTFE粒子の含有量をそれぞれ8質量%、2質量及び5質量%とし、N−メチルピロリドンの含有量を5質量%とした。次に、この混合物を、脱イオン水で10倍に希釈し、コーティング組成物を得た。得られたコーティング組成物中の固形分濃度は1.5質量%であった。

次に、このコーティング組成物にABS基材を浸漬させた後、ABS基材を引き上げ、100℃で2分間乾燥させることによって防汚性被膜を形成した。この防汚性被膜の厚さは0.35μmであった。

【0041】

(比較例1)

湿式微粒化装置(吉田機械興業株式会社製ナノマイザー)を用いた攪拌処理を行わなかったこと以外は実施例1と同様にしてコーティング組成物を調製し、防汚性被膜を形成した。この防汚性被膜の厚さは0.21μmであった。

(比較例2)

湿式微粒化装置(吉田機械興業株式会社製ナノマイザー)を用いた攪拌処理を行わなかったこと以外は実施例2と同様にしてコーティング組成物を調製し、防汚性被膜を形成した。この防汚性被膜の厚さは0.34μmであった。

【0042】

実施例1〜2及び比較例1〜2で得られた防汚性被膜をSEM(走査型電子顕微鏡)により観察し、防汚性被膜中のフッ素樹脂粒子の最長径及び最短径を求めた。フッ素樹脂粒子の最短径、及び最短径に対する最長径の比を表1に示す。

次に、親水性汚れ及び親油性汚れに対する防汚性被膜の防汚性能を評価した。親水性汚れは、関東ロームをエアーで防汚性被膜に一定量吹き付け、関東ロームの付着による着色を目視観察にて五段階評価した。また、親油性汚れは、カーボンブラックをエアーで防汚性被膜に一定量吹き付け、カーボンブラックの付着による着色を目視観察にて五段階評価した。これらの評価結果を表1に示す。なお、これらの評価結果において、着色がほとんどないものを1とし、着色が著しいものを5と表記する。

【0043】

次に、防汚性被膜の耐摩耗性を評価した。防汚性被膜の耐摩耗性は、折り畳んで水で湿らせたガーゼを、5cm各の押し付け面で防汚性被膜に押し付け、100g重/cm2の加重をかけながら10cmmの往復運動を行った際に、防汚性被膜の剥離が始まるまでの往復回数を求めることによって評価した。その結果を表1に示す。

次に、防汚性被膜の光沢度を評価した。防汚性被膜の光沢度は、光沢度計(株式会社堀場製作所製IG−320)を用いて測定した。その結果を表1に示す。

なお、参考のために、上記の実施例及び比較例で基材として用いたABS基材自体についても、親水性汚れ及び親油性汚れに対する防汚性能、並びに光沢度を評価した。

【0044】

【表1】

【0045】

表1に示されているように、実施例1〜2の防汚性被膜は、比較例1〜2の防汚性被膜に比べて、親水性汚れ及び親油性汚れの両方に対する防汚性能や、耐摩耗性及び光沢度に優れていた。実施例1〜2と比較例1〜2との違いは、湿式微粒化装置による攪拌処理の有無であることから、この結果は、湿式微粒化装置による攪拌処理によって、最短径に対する最長径の比が特定の値以上となるようにフッ素樹脂粒子を扁平状に変形させたことに起因していると考えられる。

【0046】

(実施例3)

平均粒径5nmのシリカ微粒子を含有するコロイダルシリカ、フルオロエチレン/ビニルエステル系エマルション(フッ素樹脂エマルション、DIC株式会社製フルオネートFEM−600)を脱イオン水に配合して混合することによってコーティング組成物を得た。このコーティング組成物において、シリカ微粒子の含有量を2質量%、フッ素樹脂の含有量を0.3質量%とした。また、このコーティング組成物において、油相の粒径は0.15μm、油相中のフッ素樹脂の濃度は50質量%であった。

次に、このコーティング組成物にステンレス基材を浸漬させた後、ステンレス基材を引き上げ、60℃で5分間乾燥させることによって防汚性被膜を形成した。この防汚性被膜の厚さは0.6μmであった。

【0047】

(実施例4)

平均粒径5nmのシリカ微粒子を含有するコロイダルシリカ、フルオロエチレン/ビニルエーテル系エマルション(フッ素樹脂エマルション、旭硝子株式会社製ルミフロンFE−4400)を脱イオン水に配合して混合することによってコーティング組成物を得た。このコーティング組成物において、シリカ微粒子の含有量を2質量%、フッ素樹脂の含有量を0.3質量%とした。また、このコーティング組成物において、油相の粒径は0.16μm、油相中のフッ素樹脂の濃度は40質量%であった。

次に、このコーティング組成物にステンレス基材を浸漬させた後、ステンレス基材を引き上げ、60℃で5分間乾燥させることによって防汚性被膜を形成した。この防汚性被膜の厚さは0.3μmであった。

【0048】

(比較例3)

平均粒径5nmのシリカ微粒子を含有するコロイダルシリカ、及び平均粒径0.25μmのPTFE粒子を含有するPTFEディスパージョンを脱イオン水に配合して混合することによってコーティング組成物を得た。このコーティング組成物において、シリカ微粒子の含有量を2質量%、PEFE粒子の含有量を0.5質量%とした。

次に、このコーティング組成物にステンレス基材を浸漬させた後、ステンレス基材を引き上げ、60℃で5分間乾燥させることによって防汚性被膜を形成した。この防汚性被膜の厚さは0.3μmであった。

【0049】

実施例3〜4及び比較例3で得られた防汚性被膜を、水酸化ナトリウム水溶液に浸漬してシリカ微粒子を溶解させ、フッ素樹脂粒子を分離した後、そのフッ素樹脂粒子をSEM(走査型電子顕微鏡)により観察し、フッ素樹脂粒子の最長径及び最短径を求めた。フッ素樹脂粒子の最短径、及び最短径に対する最長径の比を表2に示す。また、上記のようにして分離したフッ素樹脂粒子を観察したところ、フッ素樹脂粒子の表面にシリカ微粒子が取り込まれており、フッ素樹脂とシリカ微粒子の混合層が形成されていることが確認された。

次に、親水性汚れ及び親油性汚れに対する防汚性被膜の防汚性能、防汚性被膜の耐摩耗性、並びに防汚性被膜の光沢度を上記と同様にして評価した。その結果を表2に示す。

なお、参考のために、上記の実施例及び比較例で基材として用いたステンレス基材についても、親水性汚れ及び親油性汚れに対する防汚性能、並びに光沢度を評価した。

【0050】

【表2】

【0051】

表2に示されているように、実施例3〜4の防汚性被膜は、比較例3の防汚性被膜と同様に優れた防汚性能を有していた。また、実施例3〜4の防汚性被膜は、比較例3の防汚性被膜に比べて、耐摩耗性及び光沢度が良好であった。

【0052】

(実施例5)

平均粒径5nmのシリカ微粒子を含有するコロイダルシリカ、平均粒径0.25μmのPTFE粒子(三井・デュポンフロロケミカル株式会社製31JR)、及びエタノールを脱イオン水に配合して混合し、コーティング組成物を得た。このコーティング組成物において、固形分であるシリカ微粒子及びPTFEの含有量をそれぞれ1質量%及び0.5質量%とし、エタノール及び脱イオン水の含有量をそれぞれ15質量%及び83.5質量%とした。

次に、このコーティング組成物にステンレス基材を浸漬させた後、ステンレス基材を引き上げ、室温(25℃)にて30秒風乾させた後、200℃のオーブンで2分間加熱し、防汚性被膜を形成した。この防汚性被膜の厚さは0.15μmであった。

【0053】

(実施例6)

実施例5と同様のコーティング組成物にステンレス基材を浸漬させた後、ステンレス基材を引き上げ、室温(25℃)にて30秒間風乾させた。次に、このステンレス基板を、230℃に加熱したグリセリンに浸漬して2分間加熱した後、ステンレス基材を引き上げ、水洗することによって防汚性被膜を形成した。この防汚性被膜の厚さは0.16μmであった。

【0054】

(比較例4)

200℃のオーブンでの加熱処理を行わなかったこと以外は実施例5と同様にして防汚性被膜を形成した。この防汚性被膜の厚さは0.21μmであった。

【0055】

実施例5〜6及び比較例4で得られた防汚性被膜を、水酸化ナトリウム水溶液に浸漬してシリカ微粒子を溶解させ、フッ素樹脂粒子を分離した後、そのフッ素樹脂粒子をSEM(走査型電子顕微鏡)により観察し、フッ素樹脂粒子の最長径及び最短径を求めた。フッ素樹脂粒子の最短径、及び最短径に対する最長径の比を表3に示す。また、上記のようにして分離したフッ素樹脂粒子を観察したところ、フッ素樹脂粒子の表面にシリカ微粒子が取り込まれており、フッ素樹脂とシリカ微粒子の混合層が形成されていることが確認された。

次に、親水性汚れ及び親油性汚れに対する防汚性被膜の防汚性能、防汚性被膜の耐摩耗性、並びに防汚性被膜の光沢度を上記と同様にして評価した。その結果を表3に示す。

【表3】

【0056】

表3に示されているように、実施例5〜6の防汚性被膜は、比較例4の防汚性被膜と同様に優れた防汚性能を有していた。また、実施例5〜6の防汚性被膜は、比較例4の防汚性被膜に比べて、耐摩耗性及び光沢度が良好であった。特に、実施例5は、空気中で加熱処理を行ったため、シリカ微粒子の親水性が低下し、カーボンブラックが僅かに付着し易くなったのに対し、実施例6は、親水性溶剤であるグリセリン中で加熱処理を行ったため、シリカ微粒子の親水性の低下を抑制することができ、カーボンブラックの付着を十分に防止することができた。

【0057】

以上の結果からわかるように、本発明によれば、平滑性を高めることにより、防汚性能及び耐摩耗性を向上させると共に基材の光沢を低下させない防汚性被膜を有する防汚性部材及びその製造方法を提供することができる。

【符号の説明】

【0058】

1 基材、2 防汚性被膜、3 無機微粒子、4 フッ素樹脂粒子、5 混合層、6 シリカ超微粒子、7 フッ素樹脂粒子。

【特許請求の範囲】

【請求項1】

無機微粒子からなる親水性被膜中に扁平状のフッ素樹脂粒子を含む防汚性被膜を有する防汚性部材であって、

前記扁平状のフッ素樹脂粒子は、最短径に対する最長径の比が3以上であることを特徴とする防汚性部材。

【請求項2】

前記扁平状のフッ素樹脂粒子と前記無機微粒子との間に、前記フッ素樹脂粒子と前記無機微粒子とを含む混合層が形成されていることを特徴とする請求項1に記載の防汚性部材。

【請求項3】

前記無機微粒子はシリカ微粒子であることを特徴とする請求項1又は2に記載の防汚性部材。

【請求項4】

フッ素樹脂を溶解した油相と水相とからなる水中油型エマルションに無機微粒子を分散してなるコーティング組成物を基材に塗布し、乾燥させて防汚性被膜を形成することを特徴とする防汚性部材の製造方法。

【請求項5】

前記無機微粒子はシリカ微粒子であることを特徴とする請求項4に記載の防汚性部材の製造方法。

【請求項1】

無機微粒子からなる親水性被膜中に扁平状のフッ素樹脂粒子を含む防汚性被膜を有する防汚性部材であって、

前記扁平状のフッ素樹脂粒子は、最短径に対する最長径の比が3以上であることを特徴とする防汚性部材。

【請求項2】

前記扁平状のフッ素樹脂粒子と前記無機微粒子との間に、前記フッ素樹脂粒子と前記無機微粒子とを含む混合層が形成されていることを特徴とする請求項1に記載の防汚性部材。

【請求項3】

前記無機微粒子はシリカ微粒子であることを特徴とする請求項1又は2に記載の防汚性部材。

【請求項4】

フッ素樹脂を溶解した油相と水相とからなる水中油型エマルションに無機微粒子を分散してなるコーティング組成物を基材に塗布し、乾燥させて防汚性被膜を形成することを特徴とする防汚性部材の製造方法。

【請求項5】

前記無機微粒子はシリカ微粒子であることを特徴とする請求項4に記載の防汚性部材の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−116037(P2012−116037A)

【公開日】平成24年6月21日(2012.6.21)

【国際特許分類】

【出願番号】特願2010−266236(P2010−266236)

【出願日】平成22年11月30日(2010.11.30)

【出願人】(000006013)三菱電機株式会社 (33,312)

【Fターム(参考)】

【公開日】平成24年6月21日(2012.6.21)

【国際特許分類】

【出願日】平成22年11月30日(2010.11.30)

【出願人】(000006013)三菱電機株式会社 (33,312)

【Fターム(参考)】

[ Back to top ]