防汚部材

【課題】アルカリ薬品に対しても安定である新たな防汚部材を提供せんとする。

【解決手段】硬化したアルキルチタネート中に二酸化チタンが存在してなる表面層を備えた防汚部材を形成した。硬化状態のアルキルチタネートは、結合エネルギーが高く、加水分解され難いチタネート結合を形成するため、二酸化チタンとアルキルチタネートの組合せから表面層を形成すると、例えば酸化チタンとシリカとの組合せに比べ、アルカリ薬品に対して安定であり、且つ優れた光触媒機能を実現できる。

【解決手段】硬化したアルキルチタネート中に二酸化チタンが存在してなる表面層を備えた防汚部材を形成した。硬化状態のアルキルチタネートは、結合エネルギーが高く、加水分解され難いチタネート結合を形成するため、二酸化チタンとアルキルチタネートの組合せから表面層を形成すると、例えば酸化チタンとシリカとの組合せに比べ、アルカリ薬品に対して安定であり、且つ優れた光触媒機能を実現できる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、部材自体が汚れの付着を防止する機能を備えた防汚部材であって、例えばテラス、バルコニー、カーポートなどの屋根材や高速道路の防音壁などの採光材等を形成するのに好適に利用することができる防汚部材に関する。

【背景技術】

【0002】

この種の防汚部材として、例えば特許文献1には、TiO2、ZnO、SnO2、SrTiO3、WO3、Bi2O3、Fe2O3からなる群から選ばれた光触媒性半導体材料とシリカとを含む懸濁液を基材の表面に塗布し、焼成することにより形成される光触媒性被膜を表面層として備えた複合材が開示されている。

【0003】

このように光触媒性半導体材料(本発明では「光触媒」という)は、光の照射を受けると光触媒活性を発現して酸化作用を発揮し、有機物や空気汚染物質、更には細菌などを酸化分解する機能を有すると共に、その光反応に基づいて表面を高度に親水性化して脱臭、防汚、抗菌、殺菌、有害物質除去、防曇作用などを発現する機能も備えている。そのため、光触媒は建物外壁、病院内壁、鏡、窓ガラス、衛生陶器、包丁、まな板など、様々な分野で利用が検討されている。

【0004】

このような光触媒機能を有する物質(本発明では「光触媒」という)としては、酸化チタンや酸化亜鉛等の金属酸化物のほか、CdSのような金属硫化物、CdSeのような金属カルコゲナイドなどが知られているが、中でも酸化チタンは、安全性の高さや、酸、塩基及び有機溶媒に侵されない化学的安定性等の点から特に利用価値が高い光触媒である。

そこで酸化チタンを例にとって光触媒メカニズムについて説明すると、酸化チタン等の光触媒物質は光半導体としての特性を持ち、バンドギャップエネルギー(二酸化チタンのバンドギャップは3.2eV)に相当する紫外線(ルチル型:λ<400nm、アナターゼ型:λ<380nm)の照射を受けると、価電子帯の電子が励起して電子(e−)と正孔(h+)の2つのキャリアを生成する。一般の物質ではこの両者はすぐに再結合してしまうが、酸化チタンの場合はしばらく生き残り、生き残った正孔が触媒表面にある吸着水を酸化し、酸化力の高いヒドロキシラジカル(・OH)を生成する。この・OHの酸化力は、例えば有機物を構成する分子中のC−C、C−H、C−N、C−O、O−H、N−H等のエネルギーよりはるかに強いためにこれらの結合を切断して分解作用を発揮する。

【0005】

【特許文献1】特許第2756474号

【発明の開示】

【発明が解決しようとする課題】

【0006】

このように光触媒が様々な分野で利用されるようになるにつれ、新たな課題も浮上してきた。その一つとして、酸化チタンとシリカとからなる表面層を備えた部材を洗剤、特にアルカリ性洗剤で洗浄すると、表面が加水分解を起して劣化することがあることが分ってきた。

【0007】

そこで本発明は、アルカリ薬品にも強い新たな防汚部材を提供せんとするものである。

【課題を解決するための手段】

【0008】

本発明は、チタネート結合(−Ti−O−)を有する塗膜中に、二酸化チタンが存在してなる表面層を備えた防汚部材を提案する。

このような防汚部材の表面層は、例えば、アルキルチタネートと二酸化チタンと分散媒とを混合して得られる混合成分を含有してなる光触媒コーティング液を被積層面上に塗布し、乾燥させることによってアルキルチタネートを硬化させて形成することができる。

【0009】

−Ti−O−からなる塗膜は、例えば−Si−O−結合からなる塗膜に比べ、結合エネルギーが高く、硬度が高いばかりか、加水分解され難いため、アルカリ等に対する耐薬品性に優れている。また、光触媒としての二酸化チタンのバインダーとしても優れているほか、透明性の点でも優れている。

よって、透明な基材上に上記表面層を積層して本発明の防汚部材を形成すれば、透明で、且つアルカリなどの耐薬品性にも優れた防汚部材として提供することができ、例えばテラス、バルコニー、カーポートなどの屋根材や高速道路の防音壁などの採光材などの形成に有効に利用することができる。

【0010】

なお、本発明において「主成分」と表現した場合には、特に記載しない限り、当該主成分の機能を妨げない範囲で他の成分を含有することを許容する意を包含し、特に当該主成分の含有割合を特定するものではないが、主成分(2成分以上が主成分である場合には、これらの合計量)は組成物中の50質量%以上、好ましくは70質量%以上、特に好ましくは90質量%以上(100%含む)を占めるものである。

また、本明細書において、「X〜Y」(X,Yは任意の数字)と記載した場合、特にことわらない限り「X以上Y以下」を意図し、「Xより大きくYよりも小さいことが好ましい」旨の意図も包含する。

【発明を実施するための最良の形態】

【0011】

次に、実施形態に基づいて本発明を説明する。但し、次に説明する実施形態は本発明の好ましい例であって、決して本発明がこの実施形態に限定されるものではない。

【0012】

<防汚部材>

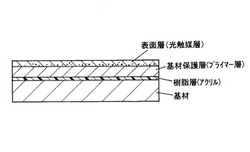

本実施形態に係る防汚部材(以下「本防汚部材」と称する)は、アルキルチタネートが硬化してなる塗膜中に二酸化チタンが存在してなる表面層(「光触媒層」とも称する)と、基材と、二酸化チタンの光触媒作用から基材を保護する基材保護層(「プライマー層」とも称する)とを備えた防汚部材である。

【0013】

本防汚部材の表面層は、アルキルチタネート(−R−O−Ti−O−)が硬化する過程で、該Rの一部乃至全部が外れてチタネート結合(−Ti−O−)からなるネットワーク構造を形成し、このネットワーク構造からなる塗膜中に二酸化チタンが存在する構成を有するというものである。

【0014】

このような防汚部材は、例えば、アルキルチタネートと二酸化チタンと分散媒とを混合して得られる混合成分を含有してなる光触媒コーティング液を被積層面上に塗布し、乾燥させることによってアルキルチタネートを硬化させて形成することができる。

なお、ここでの「分散媒」とは、アルキルチタネート又は二酸化チタンを分散乃至溶解させることができる液体乃至液状体(ゲル状、ゾル状を含む)をいう。

【0015】

(二酸化チタン)

本防汚部材に使用する二酸化チタンとしては、アナターゼ型二酸化チタン、ルチル型二酸化チタン、ブルックライト型二酸化チタンのいずれも使用可能であるが、光触媒反応の高活性なアナターゼ型二酸化チタンを用いるのが好ましい。

二酸化チタンの粒子径は、特に限定するものではないが、動的光散乱式粒径分布測定装置より求められる平均粒径が3nm〜100nm、特に3nm〜50nmの範囲内のものが好ましい。平均粒子径3nm〜100nmの範囲内であれば表面層を透明に形成することができる。

また、二酸化チタンの比表面積は、100℃乾燥後で50m2/g以上であるのが好ましい。50m2/g以上であれば、大きな触媒効果を期待することができる。

二酸化チタンの結晶化度は特にこだわらないが、粉末X線回折で全く回折ピークを示さないようなアモルファス構造では光触媒効果への寄与が乏しいから、少なくとも乾燥粉の粉末X線回折において二酸化チタンの回折ピーク位置にピークが確認できる程度の結晶性を備えていることが好ましい。

【0016】

(アルキルチタネート)

二酸化チタンのバインダーとして機能するアルキルチタネートは、(−R−O−Ti−O−)の構造を備えていて、硬化する過程で該Rの一部乃至全部が外れてチタネート結合(−Ti−O−)からなるネットワーク構造を形成して膜を形成し得るものであればよい。

好ましくは、チタン(Ti)に結合する有機鎖(上記R)の炭素鎖がC30以下であるのが好ましく、中でもC2〜C10であるのがより好ましい。

具体的には、テトラメチルチタネート、テトラエチルチタネート、テトラブチルチタネート、テトライソプロピルチタネート、テトラキス(2−エチルヘキシル)オルソチタネートなどを好ましい例として挙げることができる。

【0017】

(表面層の厚さ)

本防汚部材の表面層の厚さは、1μm以下、特に0.01μm〜0.5μm、中でも特に0.03μm〜0.1μmとするのが好ましい。表面層の厚さを1μmより厚くすると、表面層が白くなって透明性を損なうことになる。また、膜厚が厚いとひび割れの原因にもなる。

【0018】

(基材)

本防汚部材に用いる基材は特に限定するものではない。例えば、炭素を構造中に含む有機系樹脂からなる基材であっても、二酸化チタンの光触媒作用から基材を保護する基材保護層を設けることで、光触媒作用によって劣化する可能性のある有機系材料であっても好適に用いることができる。

本防汚部材を透明部材とする観点から言えば、例えばポリカーボネート、ポリエチレンテレフタレート、塩化ビニル系樹脂、アクリル系樹脂、ポリイミド、ポリエチレン、ポリプロピレン、ポリ乳酸、その他の透明樹脂からなる単層或いは複数層の部材を採用するのが好ましい。

基材の厚さは、特に限定するものではないが、1mm〜50mm、特に2mm〜20mmであるのが好ましい。

【0019】

(基材保護層)

基材保護層は、基材と表面層とを好適に接着させて、且つ二酸化チタンの光触媒作用から基材を保護する機能を果たす層であり、透明性を低下させない材料からなるものが好ましいから、その意味で、アクリル変性シリコン、シリコン変性アクリル、金属アルコキシドのいずれか一種或いはこれら二種類以上の組合せからなる混合物を主成分として形成するのが好ましい。

基材保護層の厚さは、特に限定するものではないが、0.01μm〜5μm、特に0.1μm〜3μmであるのが好ましい。

【0020】

なお、他の機能を備えた層を形成することは任意に可能である。例えば、基材と基材保護層の間に接着層としての樹脂層を介在させるようにしてもよい。

【0021】

<防汚部材の製造>

本防汚部材は、上述したように、例えば光触媒コーティング液を被積層面上に塗布し、乾燥させることによってアルキルチタネートを硬化させて表面層を形成することにより製造することができる。但し、この製法に限定する訳ではない。

【0022】

(光触媒コーティング液)

ここで、上記の光触媒コーティング液(以下「本光触媒コーティング液」という)は、アルキルチタネートと二酸化チタンと分散媒とを混合して調製することができる。

【0023】

この際、二酸化チタンは、粉末状態で混合することも可能であるが、分散性を高めるために沈降性の少ないスラリーやゾルの状態に調整して添加・混合するのが好ましい。

また、粒子の凝集による粒子径の変化および沈降を防ぐために分散安定剤を共存させるのが好ましい。これらの分散安定剤は、粒子の調整時から共存させることもできるし、光触媒コーティング液を調整する際に添加してもよい。

分散安定剤としては、二酸化チタンは中性付近では凝集しやすいので、酸性又はアルカリ性の分散安定剤が好ましい。酸性の分散安定剤としては硝酸、塩酸等の鉱酸、カルボン酸、オキシカルボン酸、ポリカルボン酸などの有機酸などが挙げられる。アルカリ性の分散安定剤としてはカルボン酸、ポリカルボン酸類のアルカリ金属塩やアンモニア、1〜4級のアミン類及びそれらにヒドロキシ基を付加したアルカノールアミン類から選ばれた一種類以上の化合物が好例として挙げられる。特に、有機酸を利用すると、後述する有機溶媒との混和性が良好である上、pHが極端に低くならずかつ製造時に使用する設備を腐食しにくいので好ましい。有機酸としては酢酸、シュウ酸、グリコール酸、乳酸、酒石酸、リンゴ酸、クエン酸などを好ましく用いることができる。

【0024】

アルキルチタネートは、予めアルコール、水或いはこれらの混合液に分散乃至溶解させておき、二酸化チタンなどと混合するのが好ましい。

【0025】

分散媒は、アルキルチタネート及び二酸化チタンを分散乃至溶解させることができ、加熱乾燥によって揮発するものが好ましく、有機溶媒、水、或いは有機溶媒と水との混合溶液を用いることができる。

有機溶媒としては、メチルアルコール、エチルアルコール、イソプロピレンアルコール等の一価低級アルコール、エチレングリコール、プロピレングリコール等の多価アルコール類及びそれらのエステルであるセルソルブ、酢酸エチル、メチルイソブチルケトン、イソブタノール、メチルエチケトン、トルエン、キシレン等を好適に使用できる。一価低級アルコール、中でもイソプロピルアルコール及びエタノールを用いるのが好ましい。

【0026】

本光触媒コーティング液における二酸化チタンの固形分濃度は、0.2〜20質量%、特に5〜10質量%であるのが好ましい。5%以上であれば塗布後の光触媒の効果が特に大きく、汚れ防止といった効果をより一層得ることができる。二酸化チタンの量が多すぎると、外観が白くなる(透明でなくなる)ほか、温度が高くなると二酸化チタンが脱落したり、粘度が高くなり過ぎることが懸念されるため、前記範囲の量が好ましい。

他方、バインダーとしてのアルキルチタネートの固形分濃度は、0.05〜5質量%、特に1.25〜2質量%であるのが好ましい。バインダーが多過ぎると光触媒コーティング液の安定性を阻害するだけでなく、二酸化チタンの表面を覆ってしまい光触媒効果を低下させることになる。

また、分散媒の量は、光触媒コーティング液全量に対して5〜90質量%で調整可能である。

【0027】

なお、光触媒コーティング液の粘度を上げるために、更に水溶性高分子(例えばポリビニルアルコール)などの増粘剤等を添加してもよい。

増粘剤としては多糖類やポリビニルアルコール、ポリエチレンオキシドなどが例示できる。

【0028】

(コーティング方法)

本光触媒コーティング液の塗布方法は、特に限定するものではない。例えば、グラビアコート、スプレーコート、ディップコート等、各種の塗布方法を選択することができ、中でもグラビアロールコーターを用いて塗布するのが好ましい。この際、塗布(コーティング)は、一回のみならず、複数回行ってもよい。

【0029】

また、表面層の乾燥が完了した後、所要時間エージングを行うのが好ましい。これにより、コーティングされた被膜の剥離強度を向上させることができる。エージングは30〜60℃で30時間以上行うのが好ましい。

【0030】

なお、上記の如く基材或いは基材保護層上に本光触媒コーティング液を塗布して防汚部材を形成する方法のほか、例えば、樹脂フィルム上に基材保護層を介して本光触媒コーティング液を塗布して光触媒積層フィルムを形成し、この光触媒積層フィルムの樹脂フィルムを基材に重ねてラミネートするようにして本防汚部材を形成することもできる。また、樹脂フィルム上に表面層及び基材保護層を形成して転写フィルムを形成しておき、基材上に基材保護層及び表面層を転写するようにして本防汚部材を形成することもできる。

【0031】

<本防汚部材の用途>

本防汚部材は、光触媒により防汚機能を有し、且つ、二酸化チタンとアルキルチタネートの組合せにより、アルカリ薬品に対しても安定であり、しかも透明な部材として形成することができる。よって、各種形状に成形加工することにより、例えばテラス、バルコニー、カーポートなどの屋根材や高速道路の防音壁などに用いる採光材として提供することができる。但し、このような用途に限定するものではなく、例えば各種表示画面、窓材、透明電極材料、電子部品包装材など各種用途に利用することができる。

【実施例】

【0032】

以下に本発明の実施例を挙げて説明するが、本発明はこれらの実施例によって制限されるものではない。なお、特に断らない限り%は全て質量%を示す。

【0033】

(実施例1)

アルキルチタネート0.8質量部と、平均粒子径20nmのアナターセ型2酸化チタン3.2質量部と、エタノール、2−プロパノール及び水の混合液(分散媒)96.0質量部とを混合して混合溶液とした。さらに、この混合溶液50質量部に2−プロパノール50質量部を混合して光触媒コーティング液を調製した。

【0034】

樹脂フィルム(カネカ社製アクリルフィルム「サンデュレンNR−38」)上に、プライマーコート液(;アクリル変性シリコン含有プライマーコート液、多木化学社製「タイノックプライマーA」)を、グラビアコート法によりWETで2g/m2量を塗布した後、135℃下に30秒置いて乾燥させた。その後、上記光触媒コーティング液をグラビアコート法によってWETで2g/m2量を塗布し、135℃下に30秒置いて乾燥させ、光触媒積層フィルムを得た。乾燥後の膜厚は、基材保護層(プライマー層)0.2μm、表面層(光触媒層)0.05μmであった。

【0035】

以上のようにして得た光触媒積層フィルムを、基材(ポリカーボネート樹脂板;三菱樹脂製「ステラ」、板厚:2mm)上に、以下の条件でラミネートして防汚部材を作製した(図1参照)。

ラミネート時のロール温度:120℃

ラミネートロール速度:5cm/分 ,

ラミネート圧力:10kgf/cm

【0036】

(実施例2)

ソーダガラスを基板として用い、実施例1の光触媒コーティング液をグラビアコート法によってWETで2g/m2量を、プライマーを介さずソーダガラス上に直接塗布し、135℃下に30秒置いて乾燥させて防汚部材を作製した(図2参照)。

【0037】

(実施例3)

平均粒子径3nmのアナターセ型2酸化チタンを用いて光触媒コーティング液を調製した以外は実施例1と全て同様にして防汚部材を作製した。

【0038】

(実施例4)

平均粒子径5nmのアナターセ型2酸化チタンを用いて光触媒コーティング液を調製した以外は実施例1と全て同様にして防汚部材を作製した。

【0039】

(比較例1)

樹脂フィルム(カネカ社製アクリルフィルム「サンデュレンNR−38」)上に、プライマーコート液(;アクリル変性シリコン含有プライマーコート液、多木化学社製「タイノックプライマーA」)を、グラビアコート法によりWETで2g/m2量を塗布した後、135℃下に30秒置いて乾燥させた。その後、アルコキシシラン(テトラエトキシシラン)と平均粒子径300nmのアナターゼ型2酸化チタンの混合物を固形分として10%含有する光触媒コーティング液(多木化学社製「CSAM−18」)を、グラビアコート法によってWETで2g/m2量を塗布し、135℃下に30秒置いて乾燥させ、光触媒積層フィルムを得た。乾燥後の膜厚は、プライマー層0.2μm、表面層(光触媒層)0.5μmであった。

この光触媒積層フィルムを、実施例1同様に基材(ポリカーボネート樹脂板;三菱樹脂製「ステラ」、板厚:2mm)上にラミネートして防汚部材を作製した(図1参照)。

【0040】

(比較例2)

比較例2のサンプルとして、厚さ2mmの光触媒及びSi含有コートポリカーボネート板(タキロン社製「クリーンカーボ」)を用意した。

【0041】

(比較例3)

樹脂フィルム(カネカ社製アクリルフィルム「サンデュレンNR−38」)上に、プライマーコート液(;アクリル変性シリコン含有プライマーコート液、多木化学社製「タイノックプライマーA」)を、グラビアコート法によりWETで2g/m2量を塗布した後、135℃下に30秒置いて乾燥させた。その後、平均粒子径50nmのアナターゼ型2酸化チタンとテトラエトキシシランを含む光触媒コーティング液を、グラビアコート法によってWETで2g/m2量を塗布し、135℃下に30秒置いて乾燥させ、光触媒積層フィルムを得た。乾燥後の膜厚は、プライマー層0.2μm、表面層(光触媒層)0.2μmであった。

この光触媒積層フィルムを、実施例1同様に基材(ポリカーボネート樹脂板;三菱樹脂製「ステラ」、板厚:2mm)上にラミネートして防汚部材を作製した(図1参照)。

【0042】

(比較例4)

二酸化チタン溶液(多木化学社製「CZP−MP4」、二酸化チタン濃度:4質量%)10部に対し、酸化ニオブゾル溶液(「バイラールNb−X10」、Nb2O5濃度:4質量%)を90部添加し、30分間攪拌して光触媒コーティング液を調製した。

【0043】

樹脂フィルム(カネカ社製アクリルフィルム「サンデュレンNR−38」)上に、プライマーコート液(;アクリル変性シリコン含有プライマーコート液、多木化学社製「タイノックプライマーA」)を、グラビアコート法によりWETで2g/m2量を塗布した後、135℃下に30秒置いて乾燥させた。その後、上記光触媒コーティング液を、グラビアコート法によってWETで2g/m2量を塗布し、135℃下に30秒置いて乾燥させ、光触媒積層フィルムを得た。乾燥後の膜厚は、プライマー層0.2μm、表面層(光触媒層)0.2μmであった。

この光触媒積層フィルムを、実施例1同様に基材(ポリカーボネート樹脂板;三菱樹脂製「ステラ」、板厚:2mm)上にラミネートして防汚部材を作製した(図1参照)。

【0044】

<親水性評価>

(曝露試験)

滋賀県長浜市三ツ矢町にて、実際のテラスに設置して曝露試験を行った。試験期間は2005年5月から7月までの2ヶ月間、その間の最大紫外線強度は2.2mW/cm2・sec、降水量はおよそ400mmであった。

【0045】

(アルカリ浸漬試験)

質量濃度にて10%濃度の水酸化ナトリウム(NaOH)水溶液を調整、常温にて浸漬して5時間後に試験片を取り出した(「JIS−K6744」)。取り出した試験片に対し0.1mol/L濃度の硝酸銀水溶液を1ミリリットル滴下して1mW/cm2・secの強度のUVを照射、コート面表層へ還元反応による銀が析出した事を目視により判定して光触媒層の残存か脱落かを確認した。

【0046】

<膜硬度の評価>

「JIS−K5400(鉛筆による手書き法)」により膜硬度の評価を行った。

【0047】

<ヘーズ測定>

ヘーズメーターHZ−1(スガ試験機社製)を用いて「JIS−K7105 A法」に基づき、実施例及び比較例についてそのヘーズ値を測定した。

【0048】

<メチレンブルー湿式分解速度測定法による分解指数評価>

「光触媒製品フォーラム」策定によるメチレンブルー湿式分解速度測定法に従い実施例及び比較例の評価を行った。測定の詳細手順は次の通りである。

なお、屋外用の防汚効果を発現させる為にはメチレンブルー分解指数としては1.0以上を有することが望ましいが、分解指数が高くなる程、光触媒の持つ分解力も高いことを示すので、長期に渡る耐久性の観点からは10以下が好ましいと考えて評価した。

【0049】

〔測定方法〕

詳細は、「光触媒製品フォーラム」が策定する「光触媒製品における湿式分解性能試験方法(2004.05.28改訂)」を参照されたい。

【0050】

被分解有機物としてメチレンブルー(C16H18N3S・Cl)を用いた。

ブラックライト蛍光ランプには、ピーク波長352nmで半値幅が40nmの光を放出するブラックライト蛍光ランプ(蛍光体としてBaSi2O5:Pbを使用し、可視光吸収ガラス管を使用した蛍光ランプ)であって、直管形20Wのものを用いた。

紫外線照度計としては、ピーク感度波長が360nmである受光器を備えた紫外線照度計(株式会社トプコン製「UVR−2 (受光器UD−36)」)を用いた。

【0051】

1、試験片の調製

製品の平らな部分を60±2mm角の大きさに切り取り、これを標準の大きさの試験片とした。試験片3個と、同じ大きさのガラス板1個を準備した。

2、試験片の清浄化

試験片全面を溶剤(エタノール)で洗浄した後、精製水で洗浄し、標準状態の実験室で24時間以上乾燥させた。洗浄後の試験片に、ブラックライト蛍光ランプにて、1mW/cm2以上の紫外線を24時間以上照射し、洗浄後も残留した有機物汚れを光触媒により分解させた。

3、メチレンブルー吸着液、メチレンブルー試験液の調製

メチレンブルー三水和物を精製水に完全に溶解させ、希釈した。

メチレンブルー吸着液は、0.02±0.002mmol/L、メチレンブルー試験液は0.01±0.001mmol/Lの濃度とした。

4、試験片の実験準備

試験セルの、試験片と接する面にシリコーングリースを塗布し、全ての試験片の試験面(;光触媒加工が施されている表面)の中央に置いて、上から押しつけて固定した。

5、紫外線強度の調整

ガラス板に試験セルを固定し、この試験セル内にメチレンブルー試験液35.0±0.3molを入れ、乾燥を防ぐためにカバーガラスで蓋をした。

試験セルの中心と紫外線照度計受光部の中心とが一致するように、紫外線照度計をあて、カバーガラス、メチレンブルー試験液、ガラス板を通過した紫外線の強度を測定し、試験片表面での紫外線強度が1.0±0.05mW/cm2となるような、すなわち式(1)を満たすようなブラックライト蛍光ランプと試験片の位置関係を決めた。同時に試験する試験片の個数分について、試験片表面での紫外線強度が1.0±0.05mW/cm2となるような位置関係を決めた。

【0052】

I(mW/cm2)×100/Tglass(%)=1.0(mW/cm2) ・・・式(1)

【0053】

ここで、I:紫外線照度計の読み(mW/cm2)、Tglass:ガラス板の360nmにお

ける透過率(%)

カバーガラス:カバーガラスの材質や厚みは特に規定しないが、紫外線を通しやすくするためには薄い物が望ましい。

カバーガラスの大きさは、50±2mm角の正方形を標準とする。

ブラックライト蛍光ランプ:ブラックライト蛍光ランプは、電源を入れた直後は出力が安定しないため、試験20分以上前に電源を入れて、試験開始時には安定させておく。

6、メチレンブルーの吸着

3個の試験片上の試験セルの中に、メチレンブルー吸着液35.0±0.3mlを注入してカバーガラスで蓋をし、光が照射されないように注意を払いながら、吸着飽和状態に達するまでメチレンブルーを吸着させた。12時間吸着後、液を取り出し、吸光スペクトルを測定した。

この吸光度がメチレンブルー試験液の吸光度より高い場合は、吸着を完了した。

吸光度がメチレンブルー試験液の吸光度より低い場合は、メチレンブルー吸着液を新しいもの(濃度0.02±0.002mmol/l)に交換し、再度12時間吸着して吸光スペクトルを測定した。この様にして、吸着操作後のメチレンブルー吸着液の濃度がメチレンブルー試験液の濃度より高くなるまで、繰り返した。

なお、吸光スペクトルの測定は、対照セルに精製水を入れて、測定を行なった。測定セルに必要な分量のメチレンブルー試験液または吸着液をピペットで試験セルから採取し、600〜700nmの波長域での吸光スペクトルを1nm間隔で分光光度計にて測定した。

7、初期吸光スペクトルの測定

メチレンブルー試験液の吸光スペクトルを測定し、これを初期吸光スペクトルとした。

8、紫外線照射によるメチレンブルー分解

メチレンブルーの吸着が終了したら、試験片上の試験セル中のメチレンブルー吸着液を取り出し、新しいメチレンブルー試験液35.0±0.3mlを注入した。図2に示すような状態で、全ての試験片に、1.0±0.05mW/cm2の紫外線を20分照射した。照射後直ちに、メチレンブルー試験液の吸光スペクトルを測定した。

このような手順で紫外線を20分照射して吸光スペクトルを測定する作業を、照射時間の合計が3時間になるまで(9回)繰り返した。

【0054】

【表1】

【0055】

なお、マイクロスコープ(5,000倍)にて白化部の表面を観察した所、コート層の割れが非常に微細(1辺が1〜5μm)になっており、この細かな割れによって光の散乱が生じて白く観えた(=ヘーズ値が上昇する)ものと推察することができる。

【図面の簡単な説明】

【0056】

【図1】実施例1などで作製した防汚部材の積層構造を示した断面図である。

【図2】実施例2で作製した防汚部材の積層構造を示した断面図である。

【図3】実施例1及び比較例2の親水性評価結果を示した図である。

【技術分野】

【0001】

本発明は、部材自体が汚れの付着を防止する機能を備えた防汚部材であって、例えばテラス、バルコニー、カーポートなどの屋根材や高速道路の防音壁などの採光材等を形成するのに好適に利用することができる防汚部材に関する。

【背景技術】

【0002】

この種の防汚部材として、例えば特許文献1には、TiO2、ZnO、SnO2、SrTiO3、WO3、Bi2O3、Fe2O3からなる群から選ばれた光触媒性半導体材料とシリカとを含む懸濁液を基材の表面に塗布し、焼成することにより形成される光触媒性被膜を表面層として備えた複合材が開示されている。

【0003】

このように光触媒性半導体材料(本発明では「光触媒」という)は、光の照射を受けると光触媒活性を発現して酸化作用を発揮し、有機物や空気汚染物質、更には細菌などを酸化分解する機能を有すると共に、その光反応に基づいて表面を高度に親水性化して脱臭、防汚、抗菌、殺菌、有害物質除去、防曇作用などを発現する機能も備えている。そのため、光触媒は建物外壁、病院内壁、鏡、窓ガラス、衛生陶器、包丁、まな板など、様々な分野で利用が検討されている。

【0004】

このような光触媒機能を有する物質(本発明では「光触媒」という)としては、酸化チタンや酸化亜鉛等の金属酸化物のほか、CdSのような金属硫化物、CdSeのような金属カルコゲナイドなどが知られているが、中でも酸化チタンは、安全性の高さや、酸、塩基及び有機溶媒に侵されない化学的安定性等の点から特に利用価値が高い光触媒である。

そこで酸化チタンを例にとって光触媒メカニズムについて説明すると、酸化チタン等の光触媒物質は光半導体としての特性を持ち、バンドギャップエネルギー(二酸化チタンのバンドギャップは3.2eV)に相当する紫外線(ルチル型:λ<400nm、アナターゼ型:λ<380nm)の照射を受けると、価電子帯の電子が励起して電子(e−)と正孔(h+)の2つのキャリアを生成する。一般の物質ではこの両者はすぐに再結合してしまうが、酸化チタンの場合はしばらく生き残り、生き残った正孔が触媒表面にある吸着水を酸化し、酸化力の高いヒドロキシラジカル(・OH)を生成する。この・OHの酸化力は、例えば有機物を構成する分子中のC−C、C−H、C−N、C−O、O−H、N−H等のエネルギーよりはるかに強いためにこれらの結合を切断して分解作用を発揮する。

【0005】

【特許文献1】特許第2756474号

【発明の開示】

【発明が解決しようとする課題】

【0006】

このように光触媒が様々な分野で利用されるようになるにつれ、新たな課題も浮上してきた。その一つとして、酸化チタンとシリカとからなる表面層を備えた部材を洗剤、特にアルカリ性洗剤で洗浄すると、表面が加水分解を起して劣化することがあることが分ってきた。

【0007】

そこで本発明は、アルカリ薬品にも強い新たな防汚部材を提供せんとするものである。

【課題を解決するための手段】

【0008】

本発明は、チタネート結合(−Ti−O−)を有する塗膜中に、二酸化チタンが存在してなる表面層を備えた防汚部材を提案する。

このような防汚部材の表面層は、例えば、アルキルチタネートと二酸化チタンと分散媒とを混合して得られる混合成分を含有してなる光触媒コーティング液を被積層面上に塗布し、乾燥させることによってアルキルチタネートを硬化させて形成することができる。

【0009】

−Ti−O−からなる塗膜は、例えば−Si−O−結合からなる塗膜に比べ、結合エネルギーが高く、硬度が高いばかりか、加水分解され難いため、アルカリ等に対する耐薬品性に優れている。また、光触媒としての二酸化チタンのバインダーとしても優れているほか、透明性の点でも優れている。

よって、透明な基材上に上記表面層を積層して本発明の防汚部材を形成すれば、透明で、且つアルカリなどの耐薬品性にも優れた防汚部材として提供することができ、例えばテラス、バルコニー、カーポートなどの屋根材や高速道路の防音壁などの採光材などの形成に有効に利用することができる。

【0010】

なお、本発明において「主成分」と表現した場合には、特に記載しない限り、当該主成分の機能を妨げない範囲で他の成分を含有することを許容する意を包含し、特に当該主成分の含有割合を特定するものではないが、主成分(2成分以上が主成分である場合には、これらの合計量)は組成物中の50質量%以上、好ましくは70質量%以上、特に好ましくは90質量%以上(100%含む)を占めるものである。

また、本明細書において、「X〜Y」(X,Yは任意の数字)と記載した場合、特にことわらない限り「X以上Y以下」を意図し、「Xより大きくYよりも小さいことが好ましい」旨の意図も包含する。

【発明を実施するための最良の形態】

【0011】

次に、実施形態に基づいて本発明を説明する。但し、次に説明する実施形態は本発明の好ましい例であって、決して本発明がこの実施形態に限定されるものではない。

【0012】

<防汚部材>

本実施形態に係る防汚部材(以下「本防汚部材」と称する)は、アルキルチタネートが硬化してなる塗膜中に二酸化チタンが存在してなる表面層(「光触媒層」とも称する)と、基材と、二酸化チタンの光触媒作用から基材を保護する基材保護層(「プライマー層」とも称する)とを備えた防汚部材である。

【0013】

本防汚部材の表面層は、アルキルチタネート(−R−O−Ti−O−)が硬化する過程で、該Rの一部乃至全部が外れてチタネート結合(−Ti−O−)からなるネットワーク構造を形成し、このネットワーク構造からなる塗膜中に二酸化チタンが存在する構成を有するというものである。

【0014】

このような防汚部材は、例えば、アルキルチタネートと二酸化チタンと分散媒とを混合して得られる混合成分を含有してなる光触媒コーティング液を被積層面上に塗布し、乾燥させることによってアルキルチタネートを硬化させて形成することができる。

なお、ここでの「分散媒」とは、アルキルチタネート又は二酸化チタンを分散乃至溶解させることができる液体乃至液状体(ゲル状、ゾル状を含む)をいう。

【0015】

(二酸化チタン)

本防汚部材に使用する二酸化チタンとしては、アナターゼ型二酸化チタン、ルチル型二酸化チタン、ブルックライト型二酸化チタンのいずれも使用可能であるが、光触媒反応の高活性なアナターゼ型二酸化チタンを用いるのが好ましい。

二酸化チタンの粒子径は、特に限定するものではないが、動的光散乱式粒径分布測定装置より求められる平均粒径が3nm〜100nm、特に3nm〜50nmの範囲内のものが好ましい。平均粒子径3nm〜100nmの範囲内であれば表面層を透明に形成することができる。

また、二酸化チタンの比表面積は、100℃乾燥後で50m2/g以上であるのが好ましい。50m2/g以上であれば、大きな触媒効果を期待することができる。

二酸化チタンの結晶化度は特にこだわらないが、粉末X線回折で全く回折ピークを示さないようなアモルファス構造では光触媒効果への寄与が乏しいから、少なくとも乾燥粉の粉末X線回折において二酸化チタンの回折ピーク位置にピークが確認できる程度の結晶性を備えていることが好ましい。

【0016】

(アルキルチタネート)

二酸化チタンのバインダーとして機能するアルキルチタネートは、(−R−O−Ti−O−)の構造を備えていて、硬化する過程で該Rの一部乃至全部が外れてチタネート結合(−Ti−O−)からなるネットワーク構造を形成して膜を形成し得るものであればよい。

好ましくは、チタン(Ti)に結合する有機鎖(上記R)の炭素鎖がC30以下であるのが好ましく、中でもC2〜C10であるのがより好ましい。

具体的には、テトラメチルチタネート、テトラエチルチタネート、テトラブチルチタネート、テトライソプロピルチタネート、テトラキス(2−エチルヘキシル)オルソチタネートなどを好ましい例として挙げることができる。

【0017】

(表面層の厚さ)

本防汚部材の表面層の厚さは、1μm以下、特に0.01μm〜0.5μm、中でも特に0.03μm〜0.1μmとするのが好ましい。表面層の厚さを1μmより厚くすると、表面層が白くなって透明性を損なうことになる。また、膜厚が厚いとひび割れの原因にもなる。

【0018】

(基材)

本防汚部材に用いる基材は特に限定するものではない。例えば、炭素を構造中に含む有機系樹脂からなる基材であっても、二酸化チタンの光触媒作用から基材を保護する基材保護層を設けることで、光触媒作用によって劣化する可能性のある有機系材料であっても好適に用いることができる。

本防汚部材を透明部材とする観点から言えば、例えばポリカーボネート、ポリエチレンテレフタレート、塩化ビニル系樹脂、アクリル系樹脂、ポリイミド、ポリエチレン、ポリプロピレン、ポリ乳酸、その他の透明樹脂からなる単層或いは複数層の部材を採用するのが好ましい。

基材の厚さは、特に限定するものではないが、1mm〜50mm、特に2mm〜20mmであるのが好ましい。

【0019】

(基材保護層)

基材保護層は、基材と表面層とを好適に接着させて、且つ二酸化チタンの光触媒作用から基材を保護する機能を果たす層であり、透明性を低下させない材料からなるものが好ましいから、その意味で、アクリル変性シリコン、シリコン変性アクリル、金属アルコキシドのいずれか一種或いはこれら二種類以上の組合せからなる混合物を主成分として形成するのが好ましい。

基材保護層の厚さは、特に限定するものではないが、0.01μm〜5μm、特に0.1μm〜3μmであるのが好ましい。

【0020】

なお、他の機能を備えた層を形成することは任意に可能である。例えば、基材と基材保護層の間に接着層としての樹脂層を介在させるようにしてもよい。

【0021】

<防汚部材の製造>

本防汚部材は、上述したように、例えば光触媒コーティング液を被積層面上に塗布し、乾燥させることによってアルキルチタネートを硬化させて表面層を形成することにより製造することができる。但し、この製法に限定する訳ではない。

【0022】

(光触媒コーティング液)

ここで、上記の光触媒コーティング液(以下「本光触媒コーティング液」という)は、アルキルチタネートと二酸化チタンと分散媒とを混合して調製することができる。

【0023】

この際、二酸化チタンは、粉末状態で混合することも可能であるが、分散性を高めるために沈降性の少ないスラリーやゾルの状態に調整して添加・混合するのが好ましい。

また、粒子の凝集による粒子径の変化および沈降を防ぐために分散安定剤を共存させるのが好ましい。これらの分散安定剤は、粒子の調整時から共存させることもできるし、光触媒コーティング液を調整する際に添加してもよい。

分散安定剤としては、二酸化チタンは中性付近では凝集しやすいので、酸性又はアルカリ性の分散安定剤が好ましい。酸性の分散安定剤としては硝酸、塩酸等の鉱酸、カルボン酸、オキシカルボン酸、ポリカルボン酸などの有機酸などが挙げられる。アルカリ性の分散安定剤としてはカルボン酸、ポリカルボン酸類のアルカリ金属塩やアンモニア、1〜4級のアミン類及びそれらにヒドロキシ基を付加したアルカノールアミン類から選ばれた一種類以上の化合物が好例として挙げられる。特に、有機酸を利用すると、後述する有機溶媒との混和性が良好である上、pHが極端に低くならずかつ製造時に使用する設備を腐食しにくいので好ましい。有機酸としては酢酸、シュウ酸、グリコール酸、乳酸、酒石酸、リンゴ酸、クエン酸などを好ましく用いることができる。

【0024】

アルキルチタネートは、予めアルコール、水或いはこれらの混合液に分散乃至溶解させておき、二酸化チタンなどと混合するのが好ましい。

【0025】

分散媒は、アルキルチタネート及び二酸化チタンを分散乃至溶解させることができ、加熱乾燥によって揮発するものが好ましく、有機溶媒、水、或いは有機溶媒と水との混合溶液を用いることができる。

有機溶媒としては、メチルアルコール、エチルアルコール、イソプロピレンアルコール等の一価低級アルコール、エチレングリコール、プロピレングリコール等の多価アルコール類及びそれらのエステルであるセルソルブ、酢酸エチル、メチルイソブチルケトン、イソブタノール、メチルエチケトン、トルエン、キシレン等を好適に使用できる。一価低級アルコール、中でもイソプロピルアルコール及びエタノールを用いるのが好ましい。

【0026】

本光触媒コーティング液における二酸化チタンの固形分濃度は、0.2〜20質量%、特に5〜10質量%であるのが好ましい。5%以上であれば塗布後の光触媒の効果が特に大きく、汚れ防止といった効果をより一層得ることができる。二酸化チタンの量が多すぎると、外観が白くなる(透明でなくなる)ほか、温度が高くなると二酸化チタンが脱落したり、粘度が高くなり過ぎることが懸念されるため、前記範囲の量が好ましい。

他方、バインダーとしてのアルキルチタネートの固形分濃度は、0.05〜5質量%、特に1.25〜2質量%であるのが好ましい。バインダーが多過ぎると光触媒コーティング液の安定性を阻害するだけでなく、二酸化チタンの表面を覆ってしまい光触媒効果を低下させることになる。

また、分散媒の量は、光触媒コーティング液全量に対して5〜90質量%で調整可能である。

【0027】

なお、光触媒コーティング液の粘度を上げるために、更に水溶性高分子(例えばポリビニルアルコール)などの増粘剤等を添加してもよい。

増粘剤としては多糖類やポリビニルアルコール、ポリエチレンオキシドなどが例示できる。

【0028】

(コーティング方法)

本光触媒コーティング液の塗布方法は、特に限定するものではない。例えば、グラビアコート、スプレーコート、ディップコート等、各種の塗布方法を選択することができ、中でもグラビアロールコーターを用いて塗布するのが好ましい。この際、塗布(コーティング)は、一回のみならず、複数回行ってもよい。

【0029】

また、表面層の乾燥が完了した後、所要時間エージングを行うのが好ましい。これにより、コーティングされた被膜の剥離強度を向上させることができる。エージングは30〜60℃で30時間以上行うのが好ましい。

【0030】

なお、上記の如く基材或いは基材保護層上に本光触媒コーティング液を塗布して防汚部材を形成する方法のほか、例えば、樹脂フィルム上に基材保護層を介して本光触媒コーティング液を塗布して光触媒積層フィルムを形成し、この光触媒積層フィルムの樹脂フィルムを基材に重ねてラミネートするようにして本防汚部材を形成することもできる。また、樹脂フィルム上に表面層及び基材保護層を形成して転写フィルムを形成しておき、基材上に基材保護層及び表面層を転写するようにして本防汚部材を形成することもできる。

【0031】

<本防汚部材の用途>

本防汚部材は、光触媒により防汚機能を有し、且つ、二酸化チタンとアルキルチタネートの組合せにより、アルカリ薬品に対しても安定であり、しかも透明な部材として形成することができる。よって、各種形状に成形加工することにより、例えばテラス、バルコニー、カーポートなどの屋根材や高速道路の防音壁などに用いる採光材として提供することができる。但し、このような用途に限定するものではなく、例えば各種表示画面、窓材、透明電極材料、電子部品包装材など各種用途に利用することができる。

【実施例】

【0032】

以下に本発明の実施例を挙げて説明するが、本発明はこれらの実施例によって制限されるものではない。なお、特に断らない限り%は全て質量%を示す。

【0033】

(実施例1)

アルキルチタネート0.8質量部と、平均粒子径20nmのアナターセ型2酸化チタン3.2質量部と、エタノール、2−プロパノール及び水の混合液(分散媒)96.0質量部とを混合して混合溶液とした。さらに、この混合溶液50質量部に2−プロパノール50質量部を混合して光触媒コーティング液を調製した。

【0034】

樹脂フィルム(カネカ社製アクリルフィルム「サンデュレンNR−38」)上に、プライマーコート液(;アクリル変性シリコン含有プライマーコート液、多木化学社製「タイノックプライマーA」)を、グラビアコート法によりWETで2g/m2量を塗布した後、135℃下に30秒置いて乾燥させた。その後、上記光触媒コーティング液をグラビアコート法によってWETで2g/m2量を塗布し、135℃下に30秒置いて乾燥させ、光触媒積層フィルムを得た。乾燥後の膜厚は、基材保護層(プライマー層)0.2μm、表面層(光触媒層)0.05μmであった。

【0035】

以上のようにして得た光触媒積層フィルムを、基材(ポリカーボネート樹脂板;三菱樹脂製「ステラ」、板厚:2mm)上に、以下の条件でラミネートして防汚部材を作製した(図1参照)。

ラミネート時のロール温度:120℃

ラミネートロール速度:5cm/分 ,

ラミネート圧力:10kgf/cm

【0036】

(実施例2)

ソーダガラスを基板として用い、実施例1の光触媒コーティング液をグラビアコート法によってWETで2g/m2量を、プライマーを介さずソーダガラス上に直接塗布し、135℃下に30秒置いて乾燥させて防汚部材を作製した(図2参照)。

【0037】

(実施例3)

平均粒子径3nmのアナターセ型2酸化チタンを用いて光触媒コーティング液を調製した以外は実施例1と全て同様にして防汚部材を作製した。

【0038】

(実施例4)

平均粒子径5nmのアナターセ型2酸化チタンを用いて光触媒コーティング液を調製した以外は実施例1と全て同様にして防汚部材を作製した。

【0039】

(比較例1)

樹脂フィルム(カネカ社製アクリルフィルム「サンデュレンNR−38」)上に、プライマーコート液(;アクリル変性シリコン含有プライマーコート液、多木化学社製「タイノックプライマーA」)を、グラビアコート法によりWETで2g/m2量を塗布した後、135℃下に30秒置いて乾燥させた。その後、アルコキシシラン(テトラエトキシシラン)と平均粒子径300nmのアナターゼ型2酸化チタンの混合物を固形分として10%含有する光触媒コーティング液(多木化学社製「CSAM−18」)を、グラビアコート法によってWETで2g/m2量を塗布し、135℃下に30秒置いて乾燥させ、光触媒積層フィルムを得た。乾燥後の膜厚は、プライマー層0.2μm、表面層(光触媒層)0.5μmであった。

この光触媒積層フィルムを、実施例1同様に基材(ポリカーボネート樹脂板;三菱樹脂製「ステラ」、板厚:2mm)上にラミネートして防汚部材を作製した(図1参照)。

【0040】

(比較例2)

比較例2のサンプルとして、厚さ2mmの光触媒及びSi含有コートポリカーボネート板(タキロン社製「クリーンカーボ」)を用意した。

【0041】

(比較例3)

樹脂フィルム(カネカ社製アクリルフィルム「サンデュレンNR−38」)上に、プライマーコート液(;アクリル変性シリコン含有プライマーコート液、多木化学社製「タイノックプライマーA」)を、グラビアコート法によりWETで2g/m2量を塗布した後、135℃下に30秒置いて乾燥させた。その後、平均粒子径50nmのアナターゼ型2酸化チタンとテトラエトキシシランを含む光触媒コーティング液を、グラビアコート法によってWETで2g/m2量を塗布し、135℃下に30秒置いて乾燥させ、光触媒積層フィルムを得た。乾燥後の膜厚は、プライマー層0.2μm、表面層(光触媒層)0.2μmであった。

この光触媒積層フィルムを、実施例1同様に基材(ポリカーボネート樹脂板;三菱樹脂製「ステラ」、板厚:2mm)上にラミネートして防汚部材を作製した(図1参照)。

【0042】

(比較例4)

二酸化チタン溶液(多木化学社製「CZP−MP4」、二酸化チタン濃度:4質量%)10部に対し、酸化ニオブゾル溶液(「バイラールNb−X10」、Nb2O5濃度:4質量%)を90部添加し、30分間攪拌して光触媒コーティング液を調製した。

【0043】

樹脂フィルム(カネカ社製アクリルフィルム「サンデュレンNR−38」)上に、プライマーコート液(;アクリル変性シリコン含有プライマーコート液、多木化学社製「タイノックプライマーA」)を、グラビアコート法によりWETで2g/m2量を塗布した後、135℃下に30秒置いて乾燥させた。その後、上記光触媒コーティング液を、グラビアコート法によってWETで2g/m2量を塗布し、135℃下に30秒置いて乾燥させ、光触媒積層フィルムを得た。乾燥後の膜厚は、プライマー層0.2μm、表面層(光触媒層)0.2μmであった。

この光触媒積層フィルムを、実施例1同様に基材(ポリカーボネート樹脂板;三菱樹脂製「ステラ」、板厚:2mm)上にラミネートして防汚部材を作製した(図1参照)。

【0044】

<親水性評価>

(曝露試験)

滋賀県長浜市三ツ矢町にて、実際のテラスに設置して曝露試験を行った。試験期間は2005年5月から7月までの2ヶ月間、その間の最大紫外線強度は2.2mW/cm2・sec、降水量はおよそ400mmであった。

【0045】

(アルカリ浸漬試験)

質量濃度にて10%濃度の水酸化ナトリウム(NaOH)水溶液を調整、常温にて浸漬して5時間後に試験片を取り出した(「JIS−K6744」)。取り出した試験片に対し0.1mol/L濃度の硝酸銀水溶液を1ミリリットル滴下して1mW/cm2・secの強度のUVを照射、コート面表層へ還元反応による銀が析出した事を目視により判定して光触媒層の残存か脱落かを確認した。

【0046】

<膜硬度の評価>

「JIS−K5400(鉛筆による手書き法)」により膜硬度の評価を行った。

【0047】

<ヘーズ測定>

ヘーズメーターHZ−1(スガ試験機社製)を用いて「JIS−K7105 A法」に基づき、実施例及び比較例についてそのヘーズ値を測定した。

【0048】

<メチレンブルー湿式分解速度測定法による分解指数評価>

「光触媒製品フォーラム」策定によるメチレンブルー湿式分解速度測定法に従い実施例及び比較例の評価を行った。測定の詳細手順は次の通りである。

なお、屋外用の防汚効果を発現させる為にはメチレンブルー分解指数としては1.0以上を有することが望ましいが、分解指数が高くなる程、光触媒の持つ分解力も高いことを示すので、長期に渡る耐久性の観点からは10以下が好ましいと考えて評価した。

【0049】

〔測定方法〕

詳細は、「光触媒製品フォーラム」が策定する「光触媒製品における湿式分解性能試験方法(2004.05.28改訂)」を参照されたい。

【0050】

被分解有機物としてメチレンブルー(C16H18N3S・Cl)を用いた。

ブラックライト蛍光ランプには、ピーク波長352nmで半値幅が40nmの光を放出するブラックライト蛍光ランプ(蛍光体としてBaSi2O5:Pbを使用し、可視光吸収ガラス管を使用した蛍光ランプ)であって、直管形20Wのものを用いた。

紫外線照度計としては、ピーク感度波長が360nmである受光器を備えた紫外線照度計(株式会社トプコン製「UVR−2 (受光器UD−36)」)を用いた。

【0051】

1、試験片の調製

製品の平らな部分を60±2mm角の大きさに切り取り、これを標準の大きさの試験片とした。試験片3個と、同じ大きさのガラス板1個を準備した。

2、試験片の清浄化

試験片全面を溶剤(エタノール)で洗浄した後、精製水で洗浄し、標準状態の実験室で24時間以上乾燥させた。洗浄後の試験片に、ブラックライト蛍光ランプにて、1mW/cm2以上の紫外線を24時間以上照射し、洗浄後も残留した有機物汚れを光触媒により分解させた。

3、メチレンブルー吸着液、メチレンブルー試験液の調製

メチレンブルー三水和物を精製水に完全に溶解させ、希釈した。

メチレンブルー吸着液は、0.02±0.002mmol/L、メチレンブルー試験液は0.01±0.001mmol/Lの濃度とした。

4、試験片の実験準備

試験セルの、試験片と接する面にシリコーングリースを塗布し、全ての試験片の試験面(;光触媒加工が施されている表面)の中央に置いて、上から押しつけて固定した。

5、紫外線強度の調整

ガラス板に試験セルを固定し、この試験セル内にメチレンブルー試験液35.0±0.3molを入れ、乾燥を防ぐためにカバーガラスで蓋をした。

試験セルの中心と紫外線照度計受光部の中心とが一致するように、紫外線照度計をあて、カバーガラス、メチレンブルー試験液、ガラス板を通過した紫外線の強度を測定し、試験片表面での紫外線強度が1.0±0.05mW/cm2となるような、すなわち式(1)を満たすようなブラックライト蛍光ランプと試験片の位置関係を決めた。同時に試験する試験片の個数分について、試験片表面での紫外線強度が1.0±0.05mW/cm2となるような位置関係を決めた。

【0052】

I(mW/cm2)×100/Tglass(%)=1.0(mW/cm2) ・・・式(1)

【0053】

ここで、I:紫外線照度計の読み(mW/cm2)、Tglass:ガラス板の360nmにお

ける透過率(%)

カバーガラス:カバーガラスの材質や厚みは特に規定しないが、紫外線を通しやすくするためには薄い物が望ましい。

カバーガラスの大きさは、50±2mm角の正方形を標準とする。

ブラックライト蛍光ランプ:ブラックライト蛍光ランプは、電源を入れた直後は出力が安定しないため、試験20分以上前に電源を入れて、試験開始時には安定させておく。

6、メチレンブルーの吸着

3個の試験片上の試験セルの中に、メチレンブルー吸着液35.0±0.3mlを注入してカバーガラスで蓋をし、光が照射されないように注意を払いながら、吸着飽和状態に達するまでメチレンブルーを吸着させた。12時間吸着後、液を取り出し、吸光スペクトルを測定した。

この吸光度がメチレンブルー試験液の吸光度より高い場合は、吸着を完了した。

吸光度がメチレンブルー試験液の吸光度より低い場合は、メチレンブルー吸着液を新しいもの(濃度0.02±0.002mmol/l)に交換し、再度12時間吸着して吸光スペクトルを測定した。この様にして、吸着操作後のメチレンブルー吸着液の濃度がメチレンブルー試験液の濃度より高くなるまで、繰り返した。

なお、吸光スペクトルの測定は、対照セルに精製水を入れて、測定を行なった。測定セルに必要な分量のメチレンブルー試験液または吸着液をピペットで試験セルから採取し、600〜700nmの波長域での吸光スペクトルを1nm間隔で分光光度計にて測定した。

7、初期吸光スペクトルの測定

メチレンブルー試験液の吸光スペクトルを測定し、これを初期吸光スペクトルとした。

8、紫外線照射によるメチレンブルー分解

メチレンブルーの吸着が終了したら、試験片上の試験セル中のメチレンブルー吸着液を取り出し、新しいメチレンブルー試験液35.0±0.3mlを注入した。図2に示すような状態で、全ての試験片に、1.0±0.05mW/cm2の紫外線を20分照射した。照射後直ちに、メチレンブルー試験液の吸光スペクトルを測定した。

このような手順で紫外線を20分照射して吸光スペクトルを測定する作業を、照射時間の合計が3時間になるまで(9回)繰り返した。

【0054】

【表1】

【0055】

なお、マイクロスコープ(5,000倍)にて白化部の表面を観察した所、コート層の割れが非常に微細(1辺が1〜5μm)になっており、この細かな割れによって光の散乱が生じて白く観えた(=ヘーズ値が上昇する)ものと推察することができる。

【図面の簡単な説明】

【0056】

【図1】実施例1などで作製した防汚部材の積層構造を示した断面図である。

【図2】実施例2で作製した防汚部材の積層構造を示した断面図である。

【図3】実施例1及び比較例2の親水性評価結果を示した図である。

【特許請求の範囲】

【請求項1】

チタネート結合(−Ti−O−)を有する塗膜中に二酸化チタンが存在してなる表面層を備えた防汚部材。

【請求項2】

上記表面層は、アルキルチタネートが硬化してなる塗膜中に二酸化チタンが存在してなる表面層であることを特徴とする請求項1記載の防汚部材。

【請求項3】

上記表面層は、アルキルチタネートと二酸化チタンと分散媒とを混合して得られる混合成分を含有してなる光触媒コーティング液を被積層面上に塗布し、乾燥させることによってアルキルチタネートを硬化させて得られる表面層であることを特徴とする請求項1又は2記載の防汚部材。

【請求項4】

炭素を構造中に含む有機系樹脂からなる基材と、アクリル変性シリコン、シリコン変性アクリル、金属アルコキシドのいずれか一種を含む基材保護層と、チタネート結合(−Ti−O−)を有する塗膜中に二酸化チタンが存在してなる表面層と、を備えた防汚部材。

【請求項5】

請求項1乃至4の何れかの防汚部材を成形してなる採光材。

【請求項1】

チタネート結合(−Ti−O−)を有する塗膜中に二酸化チタンが存在してなる表面層を備えた防汚部材。

【請求項2】

上記表面層は、アルキルチタネートが硬化してなる塗膜中に二酸化チタンが存在してなる表面層であることを特徴とする請求項1記載の防汚部材。

【請求項3】

上記表面層は、アルキルチタネートと二酸化チタンと分散媒とを混合して得られる混合成分を含有してなる光触媒コーティング液を被積層面上に塗布し、乾燥させることによってアルキルチタネートを硬化させて得られる表面層であることを特徴とする請求項1又は2記載の防汚部材。

【請求項4】

炭素を構造中に含む有機系樹脂からなる基材と、アクリル変性シリコン、シリコン変性アクリル、金属アルコキシドのいずれか一種を含む基材保護層と、チタネート結合(−Ti−O−)を有する塗膜中に二酸化チタンが存在してなる表面層と、を備えた防汚部材。

【請求項5】

請求項1乃至4の何れかの防汚部材を成形してなる採光材。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2007−90618(P2007−90618A)

【公開日】平成19年4月12日(2007.4.12)

【国際特許分類】

【出願番号】特願2005−281721(P2005−281721)

【出願日】平成17年9月28日(2005.9.28)

【出願人】(000006172)三菱樹脂株式会社 (1,977)

【Fターム(参考)】

【公開日】平成19年4月12日(2007.4.12)

【国際特許分類】

【出願日】平成17年9月28日(2005.9.28)

【出願人】(000006172)三菱樹脂株式会社 (1,977)

【Fターム(参考)】

[ Back to top ]