防湿絶縁実装回路基板の製造方法

【課題】実装回路基板の防湿を必要とする部位又は表面に、液状防湿絶縁材料を、塗布ムラなく、液飛散なく、かつマスキングすることなしで選択的にコーティングが出来、塗布付着効率を低下させることなく、均一に薄膜形成できる防湿絶縁実装回路基板の製造方法を提供する。

【解決手段】液温20℃における粘度が8〜11mPa・s、且つ導電率が0.5〜4mS/cmであるアルコール含有又は水性の液状防湿絶縁材料を連続式インクジェット装置で、20℃〜50℃に予め加温された実装回路基板に塗布してなるようにした。

【解決手段】液温20℃における粘度が8〜11mPa・s、且つ導電率が0.5〜4mS/cmであるアルコール含有又は水性の液状防湿絶縁材料を連続式インクジェット装置で、20℃〜50℃に予め加温された実装回路基板に塗布してなるようにした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、実装回路基板へ防湿絶縁剤の被覆(Comformal Coatingとも呼ばれる)に関し、より詳しくは、インクジェット方式を用いた実装回路基板への防湿絶縁材料の塗布方法による防湿絶縁実装回路基板の製造方法に関する。

【背景技術】

【0002】

湿気や埃を嫌う実装回路基板には、防湿絶縁材料の被覆は必須である。また最近の実装回路基板は、ハンダ表面に発生するウィスパー防止にも防湿絶縁材料の被覆が効果的であるため、多くの実装回路基板に防湿絶縁材料による被覆が採用されている。

【0003】

その被覆に用いられる防湿絶縁材料には、合成樹脂に芳香族系溶剤やケトン系溶剤を半分以上含有した溶剤系防湿絶縁材料が使用されている。それらは、従来技術である浸漬法や、刷毛塗り法及びスプレー法によるものが一般的であったが、本発明者が開発した特許文献1の「エアレススプレイによるフィルムコーティング方法」や、特許文献2の「偏平パターン・ノズルから放出された三角形またはばち形の液膜を用いてプリント基板に防湿絶縁剤を施す方法」を使用しての塗布したい個所への選択塗布が可能なフィルムコーティング方法がすでに広く採用されている。

【0004】

しかし最近VOC(volatile organic compounds)規制による溶剤使用を削減する傾向に際し、脱溶剤系の防湿絶縁材料の使用が市場では求められ、無溶剤系材料である高粘度の防湿絶縁材料の使用や、水性型防湿絶縁材料も開発され販売もされているが、思ったように使用されていない。

【0005】

その原因としては、無溶剤系防湿絶縁材料が、粘度が500CPS以上という中高粘度のため、上記した従来技術やフィルムコーティング法では充分な偏平パターンが形成されないため成膜が出来ないという問題や、他の工法を用いても発泡を生じたりする問題や、また、100μm以上といった必要以上のコーティング膜厚を形成してしまうという問題があった。

【0006】

また水性防湿絶縁材料では、材料の吐出後に、吐出時の生じる泡の巻き込みが生じそれがなかなか消滅しなく、さらに実装回路基板中にある凹部分では液タレが生じたり、液粒子の飛散も生じて均一なコーティング膜が得られないという欠点が生じて満足の行くコーティング膜が得られないため、なかなか広範囲に水性防湿絶縁材料も採用されていない。

【0007】

このような水性防湿絶縁材料の発泡やタレを抑えるには、固形分比率の高い材料を薄く均一に表面コーティングすることが必要となる。その場合、塗布工法は液の吐出量を極力少なくし、圧縮空気によって液を霧化させ微粒子作って表面に堆積させる2流体スプレー工法になる。但し、この場合飛散が多く、実装回路基板の全面にコーティングするような場合にはそれで良いが、コネクター等コーティングしてはならない箇所があるような実装回路基板には、マスキングが必要となり過大な労力とコストアップになる。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特許第1929888号

【特許文献2】特許第2690149号

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明者が鋭意検討した結果、連続式インクジェット装置を用いて液状防湿絶縁材料を塗布することで、これからのVOC削減対策で必要とされるアルコール含有又は水性の液状防湿絶縁材料を、塗膜欠陥となる発泡やタレの塗膜面を生ずることなしに均一にコーティングが出来、マスキングを必要とする実装回路基板へも、選択的にコーティングすることが出来ることを見出し、本提案に及ぶものである。

【0010】

本発明は、上記した従来技術の問題点に鑑みてなされたもので、実装回路基板の防湿を必要とする部位又は表面に、液状防湿絶縁材料を、塗布ムラなく、液飛散なく、かつマスキングすることなしで選択的にコーティングが出来、塗布付着効率を低下させることなく、均一に薄膜形成できる防湿絶縁実装回路基板の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

上記課題を解決するために、本発明の防湿絶縁実装回路基板の製造方法は、液温20℃における粘度が8〜11mPa・s、且つ導電率が0.5〜4mS/cmであるアルコール含有又は水性の液状防湿絶縁材料を連続式インクジェット装置で、20℃〜50℃に予め加温された実装回路基板に塗布してなることを特徴とする。

【0012】

また、前記実装回路基板は25℃〜50℃に予め加温するのがさらに好ましい。

【0013】

前記粘度は、8〜11mPa・s(液温20℃)が好ましいが、8〜10mPa・sがさらに好ましい。前記粘度が7mPa・s以下(液温20℃)になると飛散が目立ってしまい、一方、前記粘度が12mPa・s以上(液温20℃)になると液状防湿絶縁材料が連続式インクジェット装置の吐出ノズルがつまってしまうおそれが生ずる。

【0014】

前記液状防湿絶縁材料を塗布するにあたっては、連続式インクジェット装置で塗布する。連続式インクジェット装置は、インク循環式(又は「連続ジェット」法とも呼ばれる)のインクジェット装置である。このような連続式インクジェット装置を用いることで、実装回路基板の防湿を必要とする部位又は表面のみに、液状防湿絶縁材料を選択的にコーティングすることができる。

【0015】

即ち、本発明は、文字やマークをドット形成で形成させる連続式インクジェット装置を応用し、文字を印字するインクに代えて液状防湿絶縁材料を使用するようにしたのである。

【0016】

塗布厚としては、実装回路基板の防湿を必要とする部位又は表面に、液状防湿絶縁材料を塗布厚が少なくとも5μm厚以上、好ましくは5〜20μmとなるように、連続式インクジェット装置で塗布するのが好適である。

【0017】

本発明は、塗布対象物に凹凸部品が混在し、塗布してはならないコネクター等の部品も存在する実装回路基板に、液状防湿絶縁材料を少なくとも5μm厚以上、好ましくは5〜20μmという薄い膜をコーティングしたい個所にだけ選択的にコーティング膜を形成させることができる。

【0018】

また、前記液状防湿絶縁材料が、直径0.1μm〜6μmのエマルジョン粒子を含有する水性エマルジョン系液状防湿絶縁材料としてもよい。さらに、前記液状防湿絶縁材料の固形分(不揮発分)は10%〜40%であるのが好適である。

【0019】

本願明細書において、直径0.1μm〜6μmのエマルジョン粒子とは、動的光散乱式粒子径分布測定装置などを用いて動的光散乱法によって測定したランダム中小微小球の粒子サイズが直径0.1μm〜6μmの範囲にあるものという意味である。

【0020】

また、吐出ノズル口径70μm〜75μmの連続式インクジェット装置を用い、前記液状防湿絶縁材料の吐出速度が秒速18〜22mであり、毎秒6000ドット以上の液粒子が噴射されるのが好ましい。

【0021】

前記連続式インクジェット装置は、吐出ノズルの周囲上部から20℃〜50℃の加温空気を吹き出すことが可能な吹き付け菅を備えるのが好適である。

【0022】

前記連続式インクジェット装置が、前記連続式インクジェット装置の吐出ヘッドを、前記実装回路基板より10〜30mm離れた高さで前記実装回路基板に対して平行に移動させるように前記吐出ヘッドを動かす動作用ロボットをさらに備え、前記実装回路基板に前記液状防湿絶縁材料を塗布するのがさらに好適である。

【0023】

より詳しくは、粘度が8〜11mPa・sで固形分(不揮発分)10%〜40%以下の水性液状防湿絶縁材料を、前記連続式インクジェット装置の吐出ヘッドから、毎秒6000ドット以上の液粒子を噴射する際に、実装回路基板の表面より10〜30mm離れた高さに吐出ヘッドがくるように、吐出ヘッドを動かす動作用ロボットを用意して、実装回路基板の所定の箇所に液膜を形成させるようにするのが好適である。

【0024】

また、防湿絶縁材料がアルコール含有の防湿絶縁材料や水性液状防湿絶縁材料で、粘度が8〜11mPa・s程度、導電率が0.5〜4mS/cm、エマルジョン粒子サイズが0.1μm〜6μmのランダム中小微小球の固形分30%前後の水性エマルジョンを、20℃〜50℃に予め加温された実装回路基板に、連続式インクジェット装置で防湿絶縁材料を実装回路基板に選択的に塗布するのが好ましい。

【0025】

吐出条件としては、吐出ノズルの周囲上部から20℃〜50℃の加温空気を吹き出すことが可能な吹き付け菅を備えた連続式インクジェット装置を用い、前記吹き付け菅から20℃〜50℃の加温空気を予め吹き出させておいて実装回路基板を20℃〜50℃に予め加温しておき、前記吐出ノズル口径が70μm〜75μmであり、前記吐出ノズルから防湿絶縁材料を速度秒速18〜22mで毎秒6000ドット以上となるように実装回路基板上に噴射するのが好ましい。

【0026】

従来技術である選択塗工が可能なエアレススプレイノズルによるフィルムコーティングでは、水性絶縁材料をコーティングした場合、水性の特徴である表面張力により泡が生じやすく、フィルム状パターン形成も難しいため液の飛散も生じ、さらに乾燥が遅いため液タレも生じて、コーティング層が一様でなくなり、選択的にコーティングすることは不可能であった。

【0027】

これに対して本発明のインクジェット方式による防湿絶縁材料コーティングは、連続式インクジェット装置を用いて、直径0.1mm前後の均一なドット液滴を、高電圧制御をする偏向電極板にて、塗膜に要する必要な液滴量だけ偏向させて、2mm幅〜8mm幅の塗布パターンを形成させる吐出ヘッドを、予め20℃から50℃に加熱された実装回路基板から10mm〜20mm高さより連続的にコーティングするものである。

【発明の効果】

【0028】

本発明の防湿絶縁実装回路基板の製造方法は、実装回路基板の防湿を必要とする部位又は表面に、液状防湿絶縁材料を、塗布ムラなく、液飛散なく、かつマスキングすることなしで選択的にコーティングが出来、塗布付着効率を低下させることなく、均一に薄膜形成できる防湿絶縁実装回路基板の製造方法を提供することができるという著大な効果を奏する。

【図面の簡単な説明】

【0029】

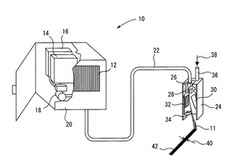

【図1】本発明に用いられる連続式インクジェット装置の一部断面模式図である。

【図2】連続式インクジェット装置で実装回路基板表面に対して液状防湿絶縁材料を吐出塗布している状態を示す模式図である。

【図3】連続式インクジェット装置で実装回路基板上の部品に液状防湿絶縁材料を塗布している状態を示す模式図である。

【図4】吐出ヘッドを実装回路基板から20mm離し皺を寄せたアルミ箔に対し着色した水性防湿絶縁材料を幅8.5mmで1度塗りした塗布膜を示す写真である。

【図5】皺を寄せたアルミ箔に対して着色した着色水性防湿絶縁材料を幅8mmで塗重ねした塗布膜を示す写真である。

【図6】実装回路基板のハンダ面側に着色した水性防湿絶縁材料をベタ塗りした塗布膜を示す写真である。

【図7】実装回路基板の実装面側に着色した水性防湿絶縁材料を塗布した状態を示す写真である。

【発明を実施するための形態】

【0030】

以下に本発明の実施の形態を説明するが、これら実施の形態は例示的に示されるもので、本発明の技術思想から逸脱しない限り種々の変形が可能なことはいうまでもない。

【0031】

図において、符号10は本発明に用いられる連続式インクジェット装置の一つの実施の形態を示す。

【0032】

図1によく示されるように、連続式インクジェット装置10は、操作パネル12を有し、液状防湿絶縁材料11を入れた材料タンク14及び希釈用タンク16を備え、循環ポンプ18で液状防湿絶縁材料11を循環させることができるようにしたインクジェットキャビネット20と、インクジェットキャビネット20と配管部材22で接続された吐出ノズル24とから構成されている。前記配管部材22は、液配管を備えた電装ケーブルであり、液体循環ホースと、静電圧制御信号、吐出ON,OFFの切り替え信号などの検出信号などを備えた塗布液循環ホース兼制御信号結束ケーブルである。

【0033】

吐出ノズル24は、液粒発生器26を備えており、帯電電極28と偏向電極板30によって静電気を利用して塗布される。また、吐出ノズル24は、回収用配管32及び回収用ガター34を備え、余分な液状防湿絶縁材料11は循環使用される。

【0034】

さらに、吐出ノズル24は、加温ダクト36を備えており、加温エア38が吐出ノズル24の上方から流入せしめられて、被塗布物を加温することができる。吐出ノズル24から吐出された液状防湿絶縁材料11は、所定の塗布パターン幅40を有する塗布パターン42を形成する。

【0035】

図2に示される如く、実装回路基板44に液状防湿絶縁材料11を塗布するにあたっては、連続式インクジェット装置10を用い、例えばラック機構などで水平方向に往復移動可能とされ、実装回路基板44の表面に対して平行移動可能とされたフレーム部材48に吐出ノズル24の吐出角度を可変とするためのチルト用アクチュエーター46が備え付けられた動作ロボット50に吐出ノズル24を取り付け、実装回路基板44の表面に対して吐出ノズル24を平行移動させて液状防湿絶縁材料11を吐出塗布することで、塗布膜52が形成される。なお、符号54は、実装回路基板44を搬送するための実装回路基板搬送コンベアである。

【0036】

また、図3に示される如く、例えば実装回路基板44に取り付けられたコンデンサなどの背の高い部品57などに対しては、チルト用アクチュエーター46で吐出ノズル24の吐出角度を変えて液状防湿絶縁材料11を吐出塗布することが可能とされている。

【0037】

吐出ヘッド24を予め所定の温度(被塗布物表面温度)に加温した実装回路基板44から20mm離し、皺を寄せたアルミ箔56に対して着色した水性防湿絶縁材料(日東シンコー(株)製、粘度:10mPa・s(液温20℃)、導電率:2mS/cm、室温:25℃、被塗布物表面温度:25℃)を幅8.5mmで1度塗りした塗布膜58を撮影した写真を図4に示す。図4に示すように、塗膜欠陥となる発泡やタレの塗膜面を生ずることなしに均一にコーティングが出来た。また、マスキングをすることなしに、きれいな塗布パターンが形成できた。

【0038】

同様に、吐出ヘッド24を実装回路基板44から20mm離し、皺を寄せたアルミ箔に対して着色した水性防湿絶縁材料を幅8mmで塗重ねした塗布膜60を撮影した写真を図5に示す。図5に示すように、塗膜欠陥となる発泡やタレの塗膜面を生ずることなしに均一にコーティングが出来た。また、マスキングをすることなしに、きれいな塗布パターンが形成できた。

【0039】

実装回路基板62のハンダ面側の表面に着色した水性防湿絶縁材料をベタ塗りした塗布膜66を撮影した写真を図6に示す。図6に示すように、塗膜欠陥となる発泡やタレの塗膜面を生ずることなしに均一にコーティングが出来た。また、マスキングをすることなしに、きれいな塗布パターンが形成できた。

【0040】

実装回路基板64の実装面側の表面に着色した水性防湿絶縁材料を塗布した塗布膜68を撮影した写真を図7に示す。図7に示すように、塗膜欠陥となる発泡やタレの塗膜面を生ずることなしに均一にコーティングが出来た。また、マスキングをすることなしに、きれいな塗布パターンが形成できた。

【0041】

インクジェットには、「オンデマンド」(DOD)及び「連続ジェット」(CJ)という2つの主要な印刷用インクジェットの種類に分けることができる。これらの印刷用インクにふくまれる揮発性成分は、揮発性の高い溶媒が主で、水性印刷用インクなども揮発を促進させる溶媒が少量含まれる。

【0042】

水性インクを吐出する場合、圧電システムによる「オンデマンド」(DOD)方式と、インク循環式の「連続ジェット」(CJ)と比較すると、「オンデマンド」(DOD)方式の方が「連続ジェット」(CJ)より吐出速度が速いため、対象物に液の飛散が多く見られる。

【0043】

連続ジェット法のインク流は、液粒発生器にある超音波振動によってノズルから均一な小さなインク粒を発生させ、帯電電極を介して偏向板の間を通過するときに液吐出方向が偏向されるのは、インク粒自身の吐出速度が低いためである。そのため着弾されたインク粒は、「オンデマンド」(DOD)方式に比べ飛び散りが出にくいことになる。

【0044】

インク循環式又は連続ジェット法とも呼ばれる連続式インクジェット装置を使用して吐出させるには、市販されている公知のインク循環式インクジェット装置が使用できる。例えば、イマージュ株式会社製の小文字用インクジェットプリンターS7Sigma等が使用できる。

【0045】

図1に示したように、本発明では、連続式インクジェット装置10に、例えば、液状防湿絶縁材料11として日東シンコー株式会社製の水溶性絶縁剤#D6を、インクリザーバーの材料タンク14に充填し、これをダイヤフラム方式の循環ポンプ18によって昇圧させ、加圧タンクから液体回路も含まれた配管部材22を通して吐出ヘッド24へ送り込み、実装回路基板44に水溶性絶縁剤#D6の液粒を連続インクジェットして平滑面状塗布する。

【0046】

吐出ヘッド24では、液粒発生器26の先端に付属されている直径72μm径のノズルにて水溶性絶縁剤を100μm前後の液粒子にした後、帯電電極28によって電荷を与えられた液滴は、実装回路基板44に塗布する場合は偏向電極板30にて7000V程度までの高電位を発生させた領域にて偏向され、塗布しない場合は偏向電極板30には電圧をかけないで粒子は回収用ガター34に回収され、回収配管32、配管部材22を経て加圧タンクに戻る。

【0047】

液状防湿絶縁材料11として日東シンコー株式会社製の水溶性絶縁剤#D6を、実装された各種デバイスを搭載しパターン形成され20〜50℃に加温した実装回路基板44に、吐出ヘッド24の移動速度200mm/秒、吐出ヘッドと実装回路基板44との距離20mmで、塗布幅8.5mmでパターン送りピッチ8.0mmで1回塗りを行った。1〜4mm高さの部品の側面や凸部への塗り込みについては、塗布されてない箇所もみられたが、幅4.0mmの塗り重ねを行うことにより未塗布部分は見られなくなった。その時の実装回路基板44のフラット部分の膜厚は、23〜25μmであった。

【実施例】

【0048】

上記のように構成された連続式インクジェット装置を用いて液状防湿絶縁材料を実装回路基板に塗布し、防湿絶縁実装回路基板の製造を行った。

【0049】

(実施例1―1〜1−7)

室温:25℃

<使用した絶縁剤>

水性液状防湿絶縁材料(日東シンコー(株)製)

粘度:落差式NK−2カップにて10.5〜11.0秒(8〜10mPa・s)

導電率:2mS/cm

エマルジョン粒子サイズ:0.2〜6μm

不揮発固形分:31.4wt%、希釈剤:水道水

<使用した連続式インクジェット装置>

マーケム・イマージュ(株)製「連続ジェット」式インクジェット:小文字用インクジェットプリンターS7Sigma

吐出ヘッド:シングルジェット式

ノズルサイズ/ドットサイズ:G=71μm(71dpi)

最大塗り幅:8.5mm(24ドット幅)

粘度測定方法:2センサー速度計測制御式

<吐出ヘッドと被塗物間の仕様>

(1)図2に示されるようにして、実装回路基板に対し、

X方向ストローク:200mm

X方向相対速度:200mm/秒

Y方向送りピッチ:8.0mmと4.0mm

塗布ヘッド角度:90°(垂直)

塗布ヘッドと被塗物間距離:20mm

の条件で塗布を行った。実装回路基板は、予め加温して、被塗布物表面温度を測定した。結果を表1に示す。

なお、図3に示されるようにして、実装回路基板に10mm高さの凸部を用意して吐出ノズルをチルト用アクチュエーターで30°傾斜させ、同様の条件で、塗布ヘッドと被塗物間距離:20mm基準で、10mm高さの凸部の箇所は直線距離で10mmの条件で塗布を行ったが同様の結果が得られた。

【0050】

(比較例1−1〜1−2)

室温:25℃

実装回路基板の被塗布物表面温度を変えた以外は、上記実施例1―1〜1−7と同様の条件で、液状防湿絶縁材料を実装回路基板に塗布した。結果を表2に示す。

【0051】

【表1】

*1:日東シンコー(株)製水性防湿絶縁材料

【0052】

【表2】

【0053】

(実施例1−8〜1−11)

室温:25℃

<使用した絶縁剤>

アルコール含有液状防湿絶縁材料(ハヤコート(株)製 ハヤコートAY−1000)

粘度:落差式NK−2カップにて11.0秒(10mPa・s)(液温20℃)

導電率:1.5mS/cm

不揮発固形分:18wt%、希釈剤:イソプロピルアルコール

<吐出ヘッドと被塗物間の仕様>

(1)図2に示されるようにして、実装回路基板に対し、

X方向ストローク:200mm

X方向相対速度:200mm/秒

Y方向送りピッチ:8.0mmと4.0mm

塗布ヘッド角度:90°(垂直)

塗布ヘッドと被塗物間距離:20mm

の条件で塗布を行った。実装回路基板は、予め加温して、被塗布物表面温度を測定した。

【0054】

なお、図3に示されるようにして、実装回路基板に10mm高さの凸部を用意して吐出ノズルをチルト用アクチュエーターで30°傾斜させ、同様の条件で、塗布ヘッドと被塗物間距離:20mm基準で、10mm高さの凸部の箇所は直線距離で10mmの条件で塗布を行ったが実施例1−8〜1−11と同様の結果が得られた。

【0055】

(比較例1−3〜1−4)

室温:25℃

実装回路基板の被塗布物表面温度を変えた以外は、上記実施例1−8〜1−11と同様の条件で、液状防湿絶縁材料を実装回路基板に塗布した。結果を表3に示す。

【0056】

【表3】

*2:ハヤコート(株)製 ハヤコートAY−1000

【0057】

(実施例1−12〜1−15)

室温:25℃

<使用した絶縁剤>

アルコール含有液状防湿絶縁材料(ゼオンライズ(株)製 クィンネート160)

粘度:落差式NK−2カップにて11.0秒(10mPa・s)(液温20℃)

導電率:1.1mS/cm

不揮発固形分:23wt%、希釈剤:イソプロピルアルコール及びメチルエチルケトンの混合物

<吐出ヘッドと被塗物間の仕様>

(1)図2に示されるようにして、実装回路基板に対し、

X方向ストローク:200mm

X方向相対速度:200mm/秒

Y方向送りピッチ:8.0mmと4.0mm

塗布ヘッド角度:90°(垂直)

塗布ヘッドと被塗物間距離:20mm

の条件で塗布を行った。

【0058】

なお、図3に示されるようにして、実装回路基板に10mm高さの凸部を用意して吐出ノズルをチルト用アクチュエーターで30°傾斜させ、同様の条件で、塗布ヘッドと被塗物間距離:20mm基準で、10mm高さの凸部の箇所は直線距離で10mmの条件で塗布を行ったが実施例1−12〜1−15と同様の結果が得られた。

【0059】

(比較例1−5〜1−6)

室温:25℃

実装回路基板の被塗布物表面温度を変えた以外は、上記実施例実施例1−12〜1−15と同様の条件で、液状防湿絶縁材料を実装回路基板に塗布した。結果を表4に示す。

【0060】

【表4】

*3:ゼオンライズ(株)製 クィンネート160

【0061】

表1〜表4に示されるように、実装回路基板の防湿を必要とする部位又は表面に、液状防湿絶縁材料を、塗布ムラなく、液飛散なく、かつマスキングすることなしで選択的にコーティングが出来、塗布付着効率を低下させることなく、均一に薄膜形成できた。

【0062】

なお、実施例1−1〜1−15及び比較例1−1〜1−6では、基板とノズル間距離を10mmとして測定した結果を示したが、基板とノズル間距離を15mm及び20mmとした場合でも、ほぼ同じ結果が得られた。

【0063】

次に、液状防湿絶縁材料の粘度変化の相違による塗布具合の確認試験を行ったものを実施例2−1〜2−12及び比較例2−1〜2−9として表5〜7に示す。

【0064】

実施例2−1〜2−12及び比較例2−1〜2−9において、下記を共通条件とした。

(1)被塗物表面温度は室温(25℃)。

(2)重ね塗り回数1回(塗布幅8.5mm前後に設定した)。

(3)導電率は1〜2mS/cmの範囲に設定。

(4)60〜70℃で5分乾燥させた後の膜厚、塗布面の平滑性の有無及び塗布幅方向の見切り状況を確認した。

【0065】

実施例2−1〜2−4及び比較例2−1〜2−3では、日東シンコー(株)製水性防湿絶縁材料を使用した。水で希釈して予め粘度調整し、粘度変化に対する装置の塗布状況確認を行った。結果を表5に示す。

【0066】

【表5】

【0067】

粘度が7mPa・s以下(液温20℃)になると防湿絶縁材料が飛散してしまった。一方、粘度が12mPa・s以上(液温20℃)になると液状防湿絶縁材料で連続式インクジェット装置の吐出ノズルがつまってしまった。

【0068】

実施例2−5〜2−8及び比較例2−4〜2−6では、ハヤコート(株)製 ハヤコートAY−1000を使用した。イソピロピルアルコール(IPA)で希釈して予め粘度調整し、粘度変化に対する装置の塗布状況確認を行った。結果を表6に示す。

【0069】

【表6】

【0070】

粘度が7mPa・s以下(液温20℃)になると防湿絶縁材料が飛散してしまった。一方、粘度が12mPa・s以上(液温20℃)になると液状防湿絶縁材料で連続式インクジェット装置の吐出ノズルがつまってしまった。

【0071】

実施例2−9〜2−12及び比較例2−7〜2−9では、ゼオンライズ(株)製 クィンネート160を使用した。メチルエチルケトン(MEK):イソピロピルアルコール(IPA)の混合溶剤を(MEK:IPA=1:4(体積比の混合溶剤にする))希釈して予め粘度調整し、粘度変化に対する装置の塗布状況確認を行った。結果を表7に示す。

【0072】

【表7】

【0073】

粘度が7mPa・s以下(液温20℃)になると防湿絶縁材料が飛散してしまった。一方、粘度が12mPa・s以上(液温20℃)になると液状防湿絶縁材料で連続式インクジェット装置の吐出ノズルがつまってしまった。

【0074】

なお、実施例2−1〜2−12及び比較例2−1〜2−9では、基板とノズル間距離を10mmとして測定した結果を示したが、基板とノズル間距離を15mm及び20mmとした場合でも、ほぼ同じ結果が得られた。

【0075】

次に、液状防湿絶縁材料の導電率変化の相違による塗布具合の確認試験を行ったものを実施例3−1〜3−15及び比較例3−1〜3−3として表8〜10に示す。

【0076】

実施例3−1〜3−15及び比較例3−1〜3−3において、下記を共通条件とした。

(1)被塗物表面温度は室温(25℃)。

(2)重ね塗り回数1回(塗布幅8.5mm前後に設定した)。

(3)液粘度は10±0.3(11sec)/液温20℃の範囲に設定。

(4)60〜70℃で5分乾燥させた後の膜厚、塗布面の平滑性の有無及び塗布幅方向の見切り状況を確認した。

【0077】

実施例3−1〜3−5及び比較例3−1では、日東シンコー(株)製水性防湿絶縁材料を使用した。結果を表8に示す。

【0078】

【表8】

【0079】

導電率が0.5mS/cm未満になると防湿絶縁材料の塗布幅制御が不安定になってしまった。一方、導電率が5mS/cm以上の防湿絶縁材料は粘度調整が困難となってしまったため、実験は行わなかった。

【0080】

実施例3−6〜3−10及び比較例3−2では、ハヤコート(株)製 ハヤコートAY−1000を使用した。結果を表9に示す。

【0081】

【表9】

【0082】

導電率が0.5mS/cm未満になると防湿絶縁材料の塗布幅制御が不安定になってしまった。一方、導電率が5mS/cm以上の防湿絶縁材料は粘度調整が困難となってしまったため、実験は行わなかった。

【0083】

実施例3−11〜3−15及び比較例3−3では、ゼオンライズ(株)製 クィンネート160を使用した。結果を表10に示す。

【0084】

【表10】

【0085】

導電率が0.5mS/cm未満になると防湿絶縁材料の塗布幅制御が不安定になってしまった。一方、導電率が5mS/cm以上の防湿絶縁材料は粘度調整が困難となってしまったため、実験は行わなかった。

【符号の説明】

【0086】

10:連続式インクジェット装置、11:液状防湿絶縁材料、12:操作パネル、14:材料タンク、16:希釈用タンク、18:循環ポンプ、20:インクジェットキャビネット、22:配管部材、24:吐出ノズル、26:液粒発生器、28:帯電電極、30:偏向電極板、32:回収用配管、34:回収用ガター、36:加温ダクト、38:加温エア、40:塗布パターン幅、42:塗布パターン、44,62,64:実装回路基板、46:チルト用アクチュエーター、48:フレーム部材、50:動作ロボット、52:塗布膜、54:実装回路基板搬送コンベア、56:アルミ箔、57:背の高い部品、58,60,66,68:塗布膜。

【技術分野】

【0001】

本発明は、実装回路基板へ防湿絶縁剤の被覆(Comformal Coatingとも呼ばれる)に関し、より詳しくは、インクジェット方式を用いた実装回路基板への防湿絶縁材料の塗布方法による防湿絶縁実装回路基板の製造方法に関する。

【背景技術】

【0002】

湿気や埃を嫌う実装回路基板には、防湿絶縁材料の被覆は必須である。また最近の実装回路基板は、ハンダ表面に発生するウィスパー防止にも防湿絶縁材料の被覆が効果的であるため、多くの実装回路基板に防湿絶縁材料による被覆が採用されている。

【0003】

その被覆に用いられる防湿絶縁材料には、合成樹脂に芳香族系溶剤やケトン系溶剤を半分以上含有した溶剤系防湿絶縁材料が使用されている。それらは、従来技術である浸漬法や、刷毛塗り法及びスプレー法によるものが一般的であったが、本発明者が開発した特許文献1の「エアレススプレイによるフィルムコーティング方法」や、特許文献2の「偏平パターン・ノズルから放出された三角形またはばち形の液膜を用いてプリント基板に防湿絶縁剤を施す方法」を使用しての塗布したい個所への選択塗布が可能なフィルムコーティング方法がすでに広く採用されている。

【0004】

しかし最近VOC(volatile organic compounds)規制による溶剤使用を削減する傾向に際し、脱溶剤系の防湿絶縁材料の使用が市場では求められ、無溶剤系材料である高粘度の防湿絶縁材料の使用や、水性型防湿絶縁材料も開発され販売もされているが、思ったように使用されていない。

【0005】

その原因としては、無溶剤系防湿絶縁材料が、粘度が500CPS以上という中高粘度のため、上記した従来技術やフィルムコーティング法では充分な偏平パターンが形成されないため成膜が出来ないという問題や、他の工法を用いても発泡を生じたりする問題や、また、100μm以上といった必要以上のコーティング膜厚を形成してしまうという問題があった。

【0006】

また水性防湿絶縁材料では、材料の吐出後に、吐出時の生じる泡の巻き込みが生じそれがなかなか消滅しなく、さらに実装回路基板中にある凹部分では液タレが生じたり、液粒子の飛散も生じて均一なコーティング膜が得られないという欠点が生じて満足の行くコーティング膜が得られないため、なかなか広範囲に水性防湿絶縁材料も採用されていない。

【0007】

このような水性防湿絶縁材料の発泡やタレを抑えるには、固形分比率の高い材料を薄く均一に表面コーティングすることが必要となる。その場合、塗布工法は液の吐出量を極力少なくし、圧縮空気によって液を霧化させ微粒子作って表面に堆積させる2流体スプレー工法になる。但し、この場合飛散が多く、実装回路基板の全面にコーティングするような場合にはそれで良いが、コネクター等コーティングしてはならない箇所があるような実装回路基板には、マスキングが必要となり過大な労力とコストアップになる。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特許第1929888号

【特許文献2】特許第2690149号

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明者が鋭意検討した結果、連続式インクジェット装置を用いて液状防湿絶縁材料を塗布することで、これからのVOC削減対策で必要とされるアルコール含有又は水性の液状防湿絶縁材料を、塗膜欠陥となる発泡やタレの塗膜面を生ずることなしに均一にコーティングが出来、マスキングを必要とする実装回路基板へも、選択的にコーティングすることが出来ることを見出し、本提案に及ぶものである。

【0010】

本発明は、上記した従来技術の問題点に鑑みてなされたもので、実装回路基板の防湿を必要とする部位又は表面に、液状防湿絶縁材料を、塗布ムラなく、液飛散なく、かつマスキングすることなしで選択的にコーティングが出来、塗布付着効率を低下させることなく、均一に薄膜形成できる防湿絶縁実装回路基板の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

上記課題を解決するために、本発明の防湿絶縁実装回路基板の製造方法は、液温20℃における粘度が8〜11mPa・s、且つ導電率が0.5〜4mS/cmであるアルコール含有又は水性の液状防湿絶縁材料を連続式インクジェット装置で、20℃〜50℃に予め加温された実装回路基板に塗布してなることを特徴とする。

【0012】

また、前記実装回路基板は25℃〜50℃に予め加温するのがさらに好ましい。

【0013】

前記粘度は、8〜11mPa・s(液温20℃)が好ましいが、8〜10mPa・sがさらに好ましい。前記粘度が7mPa・s以下(液温20℃)になると飛散が目立ってしまい、一方、前記粘度が12mPa・s以上(液温20℃)になると液状防湿絶縁材料が連続式インクジェット装置の吐出ノズルがつまってしまうおそれが生ずる。

【0014】

前記液状防湿絶縁材料を塗布するにあたっては、連続式インクジェット装置で塗布する。連続式インクジェット装置は、インク循環式(又は「連続ジェット」法とも呼ばれる)のインクジェット装置である。このような連続式インクジェット装置を用いることで、実装回路基板の防湿を必要とする部位又は表面のみに、液状防湿絶縁材料を選択的にコーティングすることができる。

【0015】

即ち、本発明は、文字やマークをドット形成で形成させる連続式インクジェット装置を応用し、文字を印字するインクに代えて液状防湿絶縁材料を使用するようにしたのである。

【0016】

塗布厚としては、実装回路基板の防湿を必要とする部位又は表面に、液状防湿絶縁材料を塗布厚が少なくとも5μm厚以上、好ましくは5〜20μmとなるように、連続式インクジェット装置で塗布するのが好適である。

【0017】

本発明は、塗布対象物に凹凸部品が混在し、塗布してはならないコネクター等の部品も存在する実装回路基板に、液状防湿絶縁材料を少なくとも5μm厚以上、好ましくは5〜20μmという薄い膜をコーティングしたい個所にだけ選択的にコーティング膜を形成させることができる。

【0018】

また、前記液状防湿絶縁材料が、直径0.1μm〜6μmのエマルジョン粒子を含有する水性エマルジョン系液状防湿絶縁材料としてもよい。さらに、前記液状防湿絶縁材料の固形分(不揮発分)は10%〜40%であるのが好適である。

【0019】

本願明細書において、直径0.1μm〜6μmのエマルジョン粒子とは、動的光散乱式粒子径分布測定装置などを用いて動的光散乱法によって測定したランダム中小微小球の粒子サイズが直径0.1μm〜6μmの範囲にあるものという意味である。

【0020】

また、吐出ノズル口径70μm〜75μmの連続式インクジェット装置を用い、前記液状防湿絶縁材料の吐出速度が秒速18〜22mであり、毎秒6000ドット以上の液粒子が噴射されるのが好ましい。

【0021】

前記連続式インクジェット装置は、吐出ノズルの周囲上部から20℃〜50℃の加温空気を吹き出すことが可能な吹き付け菅を備えるのが好適である。

【0022】

前記連続式インクジェット装置が、前記連続式インクジェット装置の吐出ヘッドを、前記実装回路基板より10〜30mm離れた高さで前記実装回路基板に対して平行に移動させるように前記吐出ヘッドを動かす動作用ロボットをさらに備え、前記実装回路基板に前記液状防湿絶縁材料を塗布するのがさらに好適である。

【0023】

より詳しくは、粘度が8〜11mPa・sで固形分(不揮発分)10%〜40%以下の水性液状防湿絶縁材料を、前記連続式インクジェット装置の吐出ヘッドから、毎秒6000ドット以上の液粒子を噴射する際に、実装回路基板の表面より10〜30mm離れた高さに吐出ヘッドがくるように、吐出ヘッドを動かす動作用ロボットを用意して、実装回路基板の所定の箇所に液膜を形成させるようにするのが好適である。

【0024】

また、防湿絶縁材料がアルコール含有の防湿絶縁材料や水性液状防湿絶縁材料で、粘度が8〜11mPa・s程度、導電率が0.5〜4mS/cm、エマルジョン粒子サイズが0.1μm〜6μmのランダム中小微小球の固形分30%前後の水性エマルジョンを、20℃〜50℃に予め加温された実装回路基板に、連続式インクジェット装置で防湿絶縁材料を実装回路基板に選択的に塗布するのが好ましい。

【0025】

吐出条件としては、吐出ノズルの周囲上部から20℃〜50℃の加温空気を吹き出すことが可能な吹き付け菅を備えた連続式インクジェット装置を用い、前記吹き付け菅から20℃〜50℃の加温空気を予め吹き出させておいて実装回路基板を20℃〜50℃に予め加温しておき、前記吐出ノズル口径が70μm〜75μmであり、前記吐出ノズルから防湿絶縁材料を速度秒速18〜22mで毎秒6000ドット以上となるように実装回路基板上に噴射するのが好ましい。

【0026】

従来技術である選択塗工が可能なエアレススプレイノズルによるフィルムコーティングでは、水性絶縁材料をコーティングした場合、水性の特徴である表面張力により泡が生じやすく、フィルム状パターン形成も難しいため液の飛散も生じ、さらに乾燥が遅いため液タレも生じて、コーティング層が一様でなくなり、選択的にコーティングすることは不可能であった。

【0027】

これに対して本発明のインクジェット方式による防湿絶縁材料コーティングは、連続式インクジェット装置を用いて、直径0.1mm前後の均一なドット液滴を、高電圧制御をする偏向電極板にて、塗膜に要する必要な液滴量だけ偏向させて、2mm幅〜8mm幅の塗布パターンを形成させる吐出ヘッドを、予め20℃から50℃に加熱された実装回路基板から10mm〜20mm高さより連続的にコーティングするものである。

【発明の効果】

【0028】

本発明の防湿絶縁実装回路基板の製造方法は、実装回路基板の防湿を必要とする部位又は表面に、液状防湿絶縁材料を、塗布ムラなく、液飛散なく、かつマスキングすることなしで選択的にコーティングが出来、塗布付着効率を低下させることなく、均一に薄膜形成できる防湿絶縁実装回路基板の製造方法を提供することができるという著大な効果を奏する。

【図面の簡単な説明】

【0029】

【図1】本発明に用いられる連続式インクジェット装置の一部断面模式図である。

【図2】連続式インクジェット装置で実装回路基板表面に対して液状防湿絶縁材料を吐出塗布している状態を示す模式図である。

【図3】連続式インクジェット装置で実装回路基板上の部品に液状防湿絶縁材料を塗布している状態を示す模式図である。

【図4】吐出ヘッドを実装回路基板から20mm離し皺を寄せたアルミ箔に対し着色した水性防湿絶縁材料を幅8.5mmで1度塗りした塗布膜を示す写真である。

【図5】皺を寄せたアルミ箔に対して着色した着色水性防湿絶縁材料を幅8mmで塗重ねした塗布膜を示す写真である。

【図6】実装回路基板のハンダ面側に着色した水性防湿絶縁材料をベタ塗りした塗布膜を示す写真である。

【図7】実装回路基板の実装面側に着色した水性防湿絶縁材料を塗布した状態を示す写真である。

【発明を実施するための形態】

【0030】

以下に本発明の実施の形態を説明するが、これら実施の形態は例示的に示されるもので、本発明の技術思想から逸脱しない限り種々の変形が可能なことはいうまでもない。

【0031】

図において、符号10は本発明に用いられる連続式インクジェット装置の一つの実施の形態を示す。

【0032】

図1によく示されるように、連続式インクジェット装置10は、操作パネル12を有し、液状防湿絶縁材料11を入れた材料タンク14及び希釈用タンク16を備え、循環ポンプ18で液状防湿絶縁材料11を循環させることができるようにしたインクジェットキャビネット20と、インクジェットキャビネット20と配管部材22で接続された吐出ノズル24とから構成されている。前記配管部材22は、液配管を備えた電装ケーブルであり、液体循環ホースと、静電圧制御信号、吐出ON,OFFの切り替え信号などの検出信号などを備えた塗布液循環ホース兼制御信号結束ケーブルである。

【0033】

吐出ノズル24は、液粒発生器26を備えており、帯電電極28と偏向電極板30によって静電気を利用して塗布される。また、吐出ノズル24は、回収用配管32及び回収用ガター34を備え、余分な液状防湿絶縁材料11は循環使用される。

【0034】

さらに、吐出ノズル24は、加温ダクト36を備えており、加温エア38が吐出ノズル24の上方から流入せしめられて、被塗布物を加温することができる。吐出ノズル24から吐出された液状防湿絶縁材料11は、所定の塗布パターン幅40を有する塗布パターン42を形成する。

【0035】

図2に示される如く、実装回路基板44に液状防湿絶縁材料11を塗布するにあたっては、連続式インクジェット装置10を用い、例えばラック機構などで水平方向に往復移動可能とされ、実装回路基板44の表面に対して平行移動可能とされたフレーム部材48に吐出ノズル24の吐出角度を可変とするためのチルト用アクチュエーター46が備え付けられた動作ロボット50に吐出ノズル24を取り付け、実装回路基板44の表面に対して吐出ノズル24を平行移動させて液状防湿絶縁材料11を吐出塗布することで、塗布膜52が形成される。なお、符号54は、実装回路基板44を搬送するための実装回路基板搬送コンベアである。

【0036】

また、図3に示される如く、例えば実装回路基板44に取り付けられたコンデンサなどの背の高い部品57などに対しては、チルト用アクチュエーター46で吐出ノズル24の吐出角度を変えて液状防湿絶縁材料11を吐出塗布することが可能とされている。

【0037】

吐出ヘッド24を予め所定の温度(被塗布物表面温度)に加温した実装回路基板44から20mm離し、皺を寄せたアルミ箔56に対して着色した水性防湿絶縁材料(日東シンコー(株)製、粘度:10mPa・s(液温20℃)、導電率:2mS/cm、室温:25℃、被塗布物表面温度:25℃)を幅8.5mmで1度塗りした塗布膜58を撮影した写真を図4に示す。図4に示すように、塗膜欠陥となる発泡やタレの塗膜面を生ずることなしに均一にコーティングが出来た。また、マスキングをすることなしに、きれいな塗布パターンが形成できた。

【0038】

同様に、吐出ヘッド24を実装回路基板44から20mm離し、皺を寄せたアルミ箔に対して着色した水性防湿絶縁材料を幅8mmで塗重ねした塗布膜60を撮影した写真を図5に示す。図5に示すように、塗膜欠陥となる発泡やタレの塗膜面を生ずることなしに均一にコーティングが出来た。また、マスキングをすることなしに、きれいな塗布パターンが形成できた。

【0039】

実装回路基板62のハンダ面側の表面に着色した水性防湿絶縁材料をベタ塗りした塗布膜66を撮影した写真を図6に示す。図6に示すように、塗膜欠陥となる発泡やタレの塗膜面を生ずることなしに均一にコーティングが出来た。また、マスキングをすることなしに、きれいな塗布パターンが形成できた。

【0040】

実装回路基板64の実装面側の表面に着色した水性防湿絶縁材料を塗布した塗布膜68を撮影した写真を図7に示す。図7に示すように、塗膜欠陥となる発泡やタレの塗膜面を生ずることなしに均一にコーティングが出来た。また、マスキングをすることなしに、きれいな塗布パターンが形成できた。

【0041】

インクジェットには、「オンデマンド」(DOD)及び「連続ジェット」(CJ)という2つの主要な印刷用インクジェットの種類に分けることができる。これらの印刷用インクにふくまれる揮発性成分は、揮発性の高い溶媒が主で、水性印刷用インクなども揮発を促進させる溶媒が少量含まれる。

【0042】

水性インクを吐出する場合、圧電システムによる「オンデマンド」(DOD)方式と、インク循環式の「連続ジェット」(CJ)と比較すると、「オンデマンド」(DOD)方式の方が「連続ジェット」(CJ)より吐出速度が速いため、対象物に液の飛散が多く見られる。

【0043】

連続ジェット法のインク流は、液粒発生器にある超音波振動によってノズルから均一な小さなインク粒を発生させ、帯電電極を介して偏向板の間を通過するときに液吐出方向が偏向されるのは、インク粒自身の吐出速度が低いためである。そのため着弾されたインク粒は、「オンデマンド」(DOD)方式に比べ飛び散りが出にくいことになる。

【0044】

インク循環式又は連続ジェット法とも呼ばれる連続式インクジェット装置を使用して吐出させるには、市販されている公知のインク循環式インクジェット装置が使用できる。例えば、イマージュ株式会社製の小文字用インクジェットプリンターS7Sigma等が使用できる。

【0045】

図1に示したように、本発明では、連続式インクジェット装置10に、例えば、液状防湿絶縁材料11として日東シンコー株式会社製の水溶性絶縁剤#D6を、インクリザーバーの材料タンク14に充填し、これをダイヤフラム方式の循環ポンプ18によって昇圧させ、加圧タンクから液体回路も含まれた配管部材22を通して吐出ヘッド24へ送り込み、実装回路基板44に水溶性絶縁剤#D6の液粒を連続インクジェットして平滑面状塗布する。

【0046】

吐出ヘッド24では、液粒発生器26の先端に付属されている直径72μm径のノズルにて水溶性絶縁剤を100μm前後の液粒子にした後、帯電電極28によって電荷を与えられた液滴は、実装回路基板44に塗布する場合は偏向電極板30にて7000V程度までの高電位を発生させた領域にて偏向され、塗布しない場合は偏向電極板30には電圧をかけないで粒子は回収用ガター34に回収され、回収配管32、配管部材22を経て加圧タンクに戻る。

【0047】

液状防湿絶縁材料11として日東シンコー株式会社製の水溶性絶縁剤#D6を、実装された各種デバイスを搭載しパターン形成され20〜50℃に加温した実装回路基板44に、吐出ヘッド24の移動速度200mm/秒、吐出ヘッドと実装回路基板44との距離20mmで、塗布幅8.5mmでパターン送りピッチ8.0mmで1回塗りを行った。1〜4mm高さの部品の側面や凸部への塗り込みについては、塗布されてない箇所もみられたが、幅4.0mmの塗り重ねを行うことにより未塗布部分は見られなくなった。その時の実装回路基板44のフラット部分の膜厚は、23〜25μmであった。

【実施例】

【0048】

上記のように構成された連続式インクジェット装置を用いて液状防湿絶縁材料を実装回路基板に塗布し、防湿絶縁実装回路基板の製造を行った。

【0049】

(実施例1―1〜1−7)

室温:25℃

<使用した絶縁剤>

水性液状防湿絶縁材料(日東シンコー(株)製)

粘度:落差式NK−2カップにて10.5〜11.0秒(8〜10mPa・s)

導電率:2mS/cm

エマルジョン粒子サイズ:0.2〜6μm

不揮発固形分:31.4wt%、希釈剤:水道水

<使用した連続式インクジェット装置>

マーケム・イマージュ(株)製「連続ジェット」式インクジェット:小文字用インクジェットプリンターS7Sigma

吐出ヘッド:シングルジェット式

ノズルサイズ/ドットサイズ:G=71μm(71dpi)

最大塗り幅:8.5mm(24ドット幅)

粘度測定方法:2センサー速度計測制御式

<吐出ヘッドと被塗物間の仕様>

(1)図2に示されるようにして、実装回路基板に対し、

X方向ストローク:200mm

X方向相対速度:200mm/秒

Y方向送りピッチ:8.0mmと4.0mm

塗布ヘッド角度:90°(垂直)

塗布ヘッドと被塗物間距離:20mm

の条件で塗布を行った。実装回路基板は、予め加温して、被塗布物表面温度を測定した。結果を表1に示す。

なお、図3に示されるようにして、実装回路基板に10mm高さの凸部を用意して吐出ノズルをチルト用アクチュエーターで30°傾斜させ、同様の条件で、塗布ヘッドと被塗物間距離:20mm基準で、10mm高さの凸部の箇所は直線距離で10mmの条件で塗布を行ったが同様の結果が得られた。

【0050】

(比較例1−1〜1−2)

室温:25℃

実装回路基板の被塗布物表面温度を変えた以外は、上記実施例1―1〜1−7と同様の条件で、液状防湿絶縁材料を実装回路基板に塗布した。結果を表2に示す。

【0051】

【表1】

*1:日東シンコー(株)製水性防湿絶縁材料

【0052】

【表2】

【0053】

(実施例1−8〜1−11)

室温:25℃

<使用した絶縁剤>

アルコール含有液状防湿絶縁材料(ハヤコート(株)製 ハヤコートAY−1000)

粘度:落差式NK−2カップにて11.0秒(10mPa・s)(液温20℃)

導電率:1.5mS/cm

不揮発固形分:18wt%、希釈剤:イソプロピルアルコール

<吐出ヘッドと被塗物間の仕様>

(1)図2に示されるようにして、実装回路基板に対し、

X方向ストローク:200mm

X方向相対速度:200mm/秒

Y方向送りピッチ:8.0mmと4.0mm

塗布ヘッド角度:90°(垂直)

塗布ヘッドと被塗物間距離:20mm

の条件で塗布を行った。実装回路基板は、予め加温して、被塗布物表面温度を測定した。

【0054】

なお、図3に示されるようにして、実装回路基板に10mm高さの凸部を用意して吐出ノズルをチルト用アクチュエーターで30°傾斜させ、同様の条件で、塗布ヘッドと被塗物間距離:20mm基準で、10mm高さの凸部の箇所は直線距離で10mmの条件で塗布を行ったが実施例1−8〜1−11と同様の結果が得られた。

【0055】

(比較例1−3〜1−4)

室温:25℃

実装回路基板の被塗布物表面温度を変えた以外は、上記実施例1−8〜1−11と同様の条件で、液状防湿絶縁材料を実装回路基板に塗布した。結果を表3に示す。

【0056】

【表3】

*2:ハヤコート(株)製 ハヤコートAY−1000

【0057】

(実施例1−12〜1−15)

室温:25℃

<使用した絶縁剤>

アルコール含有液状防湿絶縁材料(ゼオンライズ(株)製 クィンネート160)

粘度:落差式NK−2カップにて11.0秒(10mPa・s)(液温20℃)

導電率:1.1mS/cm

不揮発固形分:23wt%、希釈剤:イソプロピルアルコール及びメチルエチルケトンの混合物

<吐出ヘッドと被塗物間の仕様>

(1)図2に示されるようにして、実装回路基板に対し、

X方向ストローク:200mm

X方向相対速度:200mm/秒

Y方向送りピッチ:8.0mmと4.0mm

塗布ヘッド角度:90°(垂直)

塗布ヘッドと被塗物間距離:20mm

の条件で塗布を行った。

【0058】

なお、図3に示されるようにして、実装回路基板に10mm高さの凸部を用意して吐出ノズルをチルト用アクチュエーターで30°傾斜させ、同様の条件で、塗布ヘッドと被塗物間距離:20mm基準で、10mm高さの凸部の箇所は直線距離で10mmの条件で塗布を行ったが実施例1−12〜1−15と同様の結果が得られた。

【0059】

(比較例1−5〜1−6)

室温:25℃

実装回路基板の被塗布物表面温度を変えた以外は、上記実施例実施例1−12〜1−15と同様の条件で、液状防湿絶縁材料を実装回路基板に塗布した。結果を表4に示す。

【0060】

【表4】

*3:ゼオンライズ(株)製 クィンネート160

【0061】

表1〜表4に示されるように、実装回路基板の防湿を必要とする部位又は表面に、液状防湿絶縁材料を、塗布ムラなく、液飛散なく、かつマスキングすることなしで選択的にコーティングが出来、塗布付着効率を低下させることなく、均一に薄膜形成できた。

【0062】

なお、実施例1−1〜1−15及び比較例1−1〜1−6では、基板とノズル間距離を10mmとして測定した結果を示したが、基板とノズル間距離を15mm及び20mmとした場合でも、ほぼ同じ結果が得られた。

【0063】

次に、液状防湿絶縁材料の粘度変化の相違による塗布具合の確認試験を行ったものを実施例2−1〜2−12及び比較例2−1〜2−9として表5〜7に示す。

【0064】

実施例2−1〜2−12及び比較例2−1〜2−9において、下記を共通条件とした。

(1)被塗物表面温度は室温(25℃)。

(2)重ね塗り回数1回(塗布幅8.5mm前後に設定した)。

(3)導電率は1〜2mS/cmの範囲に設定。

(4)60〜70℃で5分乾燥させた後の膜厚、塗布面の平滑性の有無及び塗布幅方向の見切り状況を確認した。

【0065】

実施例2−1〜2−4及び比較例2−1〜2−3では、日東シンコー(株)製水性防湿絶縁材料を使用した。水で希釈して予め粘度調整し、粘度変化に対する装置の塗布状況確認を行った。結果を表5に示す。

【0066】

【表5】

【0067】

粘度が7mPa・s以下(液温20℃)になると防湿絶縁材料が飛散してしまった。一方、粘度が12mPa・s以上(液温20℃)になると液状防湿絶縁材料で連続式インクジェット装置の吐出ノズルがつまってしまった。

【0068】

実施例2−5〜2−8及び比較例2−4〜2−6では、ハヤコート(株)製 ハヤコートAY−1000を使用した。イソピロピルアルコール(IPA)で希釈して予め粘度調整し、粘度変化に対する装置の塗布状況確認を行った。結果を表6に示す。

【0069】

【表6】

【0070】

粘度が7mPa・s以下(液温20℃)になると防湿絶縁材料が飛散してしまった。一方、粘度が12mPa・s以上(液温20℃)になると液状防湿絶縁材料で連続式インクジェット装置の吐出ノズルがつまってしまった。

【0071】

実施例2−9〜2−12及び比較例2−7〜2−9では、ゼオンライズ(株)製 クィンネート160を使用した。メチルエチルケトン(MEK):イソピロピルアルコール(IPA)の混合溶剤を(MEK:IPA=1:4(体積比の混合溶剤にする))希釈して予め粘度調整し、粘度変化に対する装置の塗布状況確認を行った。結果を表7に示す。

【0072】

【表7】

【0073】

粘度が7mPa・s以下(液温20℃)になると防湿絶縁材料が飛散してしまった。一方、粘度が12mPa・s以上(液温20℃)になると液状防湿絶縁材料で連続式インクジェット装置の吐出ノズルがつまってしまった。

【0074】

なお、実施例2−1〜2−12及び比較例2−1〜2−9では、基板とノズル間距離を10mmとして測定した結果を示したが、基板とノズル間距離を15mm及び20mmとした場合でも、ほぼ同じ結果が得られた。

【0075】

次に、液状防湿絶縁材料の導電率変化の相違による塗布具合の確認試験を行ったものを実施例3−1〜3−15及び比較例3−1〜3−3として表8〜10に示す。

【0076】

実施例3−1〜3−15及び比較例3−1〜3−3において、下記を共通条件とした。

(1)被塗物表面温度は室温(25℃)。

(2)重ね塗り回数1回(塗布幅8.5mm前後に設定した)。

(3)液粘度は10±0.3(11sec)/液温20℃の範囲に設定。

(4)60〜70℃で5分乾燥させた後の膜厚、塗布面の平滑性の有無及び塗布幅方向の見切り状況を確認した。

【0077】

実施例3−1〜3−5及び比較例3−1では、日東シンコー(株)製水性防湿絶縁材料を使用した。結果を表8に示す。

【0078】

【表8】

【0079】

導電率が0.5mS/cm未満になると防湿絶縁材料の塗布幅制御が不安定になってしまった。一方、導電率が5mS/cm以上の防湿絶縁材料は粘度調整が困難となってしまったため、実験は行わなかった。

【0080】

実施例3−6〜3−10及び比較例3−2では、ハヤコート(株)製 ハヤコートAY−1000を使用した。結果を表9に示す。

【0081】

【表9】

【0082】

導電率が0.5mS/cm未満になると防湿絶縁材料の塗布幅制御が不安定になってしまった。一方、導電率が5mS/cm以上の防湿絶縁材料は粘度調整が困難となってしまったため、実験は行わなかった。

【0083】

実施例3−11〜3−15及び比較例3−3では、ゼオンライズ(株)製 クィンネート160を使用した。結果を表10に示す。

【0084】

【表10】

【0085】

導電率が0.5mS/cm未満になると防湿絶縁材料の塗布幅制御が不安定になってしまった。一方、導電率が5mS/cm以上の防湿絶縁材料は粘度調整が困難となってしまったため、実験は行わなかった。

【符号の説明】

【0086】

10:連続式インクジェット装置、11:液状防湿絶縁材料、12:操作パネル、14:材料タンク、16:希釈用タンク、18:循環ポンプ、20:インクジェットキャビネット、22:配管部材、24:吐出ノズル、26:液粒発生器、28:帯電電極、30:偏向電極板、32:回収用配管、34:回収用ガター、36:加温ダクト、38:加温エア、40:塗布パターン幅、42:塗布パターン、44,62,64:実装回路基板、46:チルト用アクチュエーター、48:フレーム部材、50:動作ロボット、52:塗布膜、54:実装回路基板搬送コンベア、56:アルミ箔、57:背の高い部品、58,60,66,68:塗布膜。

【特許請求の範囲】

【請求項1】

液温20℃における粘度が8〜11mPa・s、且つ導電率が0.5〜4mS/cmであるアルコール含有又は水性の液状防湿絶縁材料を連続式インクジェット装置で、20℃〜50℃に予め加温された実装回路基板に塗布してなることを特徴とする防湿絶縁実装回路基板の製造方法。

【請求項2】

前記連続式インクジェット装置が、吐出ノズルの周囲上部から20℃〜50℃の加温空気を吹き出すことが可能な吹き付け菅を備えることを特徴とする請求項1記載の防湿絶縁実装回路基板の製造方法。

【請求項3】

前記連続式インクジェット装置が、前記連続式インクジェット装置の吐出ヘッドを、前記実装回路基板より5〜20mm離れた高さで前記実装回路基板に対して平行に移動させるように前記吐出ヘッドを動かす動作用ロボットをさらに備え、前記実装回路基板に前記液状防湿絶縁材料を塗布してなることを特徴とする請求項1又は2記載の防湿絶縁実装回路基板の製造方法。

【請求項1】

液温20℃における粘度が8〜11mPa・s、且つ導電率が0.5〜4mS/cmであるアルコール含有又は水性の液状防湿絶縁材料を連続式インクジェット装置で、20℃〜50℃に予め加温された実装回路基板に塗布してなることを特徴とする防湿絶縁実装回路基板の製造方法。

【請求項2】

前記連続式インクジェット装置が、吐出ノズルの周囲上部から20℃〜50℃の加温空気を吹き出すことが可能な吹き付け菅を備えることを特徴とする請求項1記載の防湿絶縁実装回路基板の製造方法。

【請求項3】

前記連続式インクジェット装置が、前記連続式インクジェット装置の吐出ヘッドを、前記実装回路基板より5〜20mm離れた高さで前記実装回路基板に対して平行に移動させるように前記吐出ヘッドを動かす動作用ロボットをさらに備え、前記実装回路基板に前記液状防湿絶縁材料を塗布してなることを特徴とする請求項1又は2記載の防湿絶縁実装回路基板の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−115103(P2013−115103A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−257461(P2011−257461)

【出願日】平成23年11月25日(2011.11.25)

【出願人】(511214646)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月25日(2011.11.25)

【出願人】(511214646)

【Fターム(参考)】

[ Back to top ]