防滑床材の製造方法

【課題】本発明は、高い防滑性と耐磨耗性と耐傷性を有し、容易に摩損しないだけでなく、使用者が滑って転倒するのを防ぐことができ、安全性を有する床材の製造方法を提供する。

【解決手段】本発明の開示する防滑床材の製造方法は、まず、下から順に、複数の第一鉱物粒子を有する底層と装飾層と複数の第二鉱物粒子を有する強化耐磨耗層を相互に貼合して、且つ第二鉱物粒子を強化耐磨耗層の頂面に露出させ、次に複数の第三鉱物粒子を有するラミネート耐磨耗層を形成する強化耐磨耗層において、第二鉱物粒子をラミネート耐磨耗層中に埋め込み、且つ第三鉱物粒子をラミネート耐磨耗層の内部と頂面に均一に散布して、製造完了に至る。

【解決手段】本発明の開示する防滑床材の製造方法は、まず、下から順に、複数の第一鉱物粒子を有する底層と装飾層と複数の第二鉱物粒子を有する強化耐磨耗層を相互に貼合して、且つ第二鉱物粒子を強化耐磨耗層の頂面に露出させ、次に複数の第三鉱物粒子を有するラミネート耐磨耗層を形成する強化耐磨耗層において、第二鉱物粒子をラミネート耐磨耗層中に埋め込み、且つ第三鉱物粒子をラミネート耐磨耗層の内部と頂面に均一に散布して、製造完了に至る。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は床材の製造方法に関するものであって、特に防滑床材の製造方法に関するものである。

【背景技術】

【0002】

建物内装及び床整備の便利さが求められ、床材敷設は極めて普遍的になっており、一般的な床材は主にセラミックタイル或いはポリ塩化ビニル(PVC)材質から成る設計の可塑性床材であり、その価格は異なる材質やサイズによって差がある。

【0003】

一般的な床材は滑り止め効果に優れず、歩行者が踏んだ時、滑って転倒する可能性がある。特に床面が濡れてしまった時、更に危険になる。従来技術においては、床材は一般的な表面の滑り止め特性を提供するに過ぎず、完成品は図1が示すように、床材10表面は顆粒を有する粗粒子層12を設け、この表層は摩擦力を有するが、外力が絶え間なく加えられ、容易に摩損し床材10は相互剥離するので、使用に支障をきたす。

【0004】

このため、本発明は上述の問題に対して、表層と深層に防滑性を兼ね備えた床材の製造方法を提案することで、公知の床材に生じ得る問題を解決する。

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明の主な目的は、鉱物粒子を床材構造の内部に埋め込み、構造の内外どちらも鉱物粒子を有するようにすることで、一般的な滑り止め床材特性を有するだけでなく、高い耐磨耗特性を有することで、滑り止め床材の使用寿命を延ばし、歩行の安全性のニーズに合う防滑床材の製造方法を提供することである。

【課題を解決するための手段】

【0006】

上述の目的を達成するために、本発明が提供する防滑床材の製造方法は、まず、下から順に、複数の第一鉱物粒子を有する底層と装飾層と複数の第二鉱物粒子を有する強化耐磨耗層を相互に貼合し、且つ第二鉱物粒子を強化耐磨耗層の頂面に露出させ、次に、強化耐磨耗層では複数の第三鉱物粒子を有するラミネート耐磨耗層を形成し、露出した第二鉱物粒子をラミネート耐磨耗層中に埋め込み、その鉱物粒子はアルミナ粒子や二酸化ケイ素粒子やガラス砂や金剛砂等の鉱物粒子であり、且つ第三鉱物粒子をラミネート耐磨耗層の内部と頂面に均一に分散させる。

【発明の効果】

【0007】

本発明は、鉱物粒子を床材内に埋め込むので、床材に滑り止め効果を持たせるのに有効であり、使用者が滑って転倒するのを防止でき、安全性を配慮したニーズに適合する。

【図面の簡単な説明】

【0008】

【図1】従来技術の床材構造断面図。

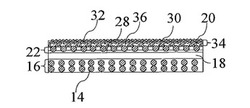

【図2a】本発明の防滑床材を製造する各ステップの構造断面図。

【図2b】本発明の防滑床材を製造する各ステップの構造断面図。

【図3a】本発明の強化耐磨耗層を製造する各ステップの構造断面図。

【図3b】本発明の強化耐磨耗層を製造する各ステップの構造断面図。

【図3c】本発明の強化耐磨耗層を製造する各ステップの構造断面図。

【図3d】本発明の強化耐磨耗層を製造する各ステップの構造断面図。

【図4】本発明の底層を製造するフローチャート。

【発明を実施するための形態】

【0009】

本発明の構造的特徴と達成する効果の更なる理解と認識のために、好ましい実施例と図面を合わせて以下に詳しく説明する。

【実施例】

【0010】

図2a乃至図2bを参照されたい。まず、図2aが示すように、まず、下から順に、複数の第一鉱物粒子14を有する底層16と装飾層18と複数の第二鉱物粒子20を有する強化耐磨耗層22を相互に貼合し、且つ第二鉱物粒子20を強化耐磨耗層22の頂面に露出させる。強化耐磨耗層22は、第一強化子耐磨耗層28と第二強化子耐磨耗層30を更に含み、第一強化子耐磨耗層28と第二強化子耐磨耗層30は順に装飾層18上に積み重なる。第一強化子耐磨耗層28と第二強化子耐磨耗層30の材質は、ポリ塩化ビニル(PVC)或いは透明材質であり、且つ第二鉱物粒子20は第二強化子耐磨耗層30の頂面に露出する。次に、図2bが示すように、塗布用ゴムロールを使用して塗布する方式により、強化耐磨耗層22の第二強化子耐磨耗層30の頂面に、複数の第三鉱物粒子32を有するラミネート耐磨耗層34を形成し、露出した第二鉱物粒子20をラミネート耐磨耗層34中に埋め込み、且つ第三鉱物粒子32をラミネート層36の内部と頂面に均一に分散布し、床材製造は完了する。上述のラミネート耐磨耗層34は、第三鉱物粒子32を埋設したラミネート層36を更に含み、第三鉱物粒子32をラミネート層36の内部と頂面に均一に散布し、且つこのラミネート層36の材質は紫外線感光性硬化ポリウレタン(PU)或いは透明材質である。また、第一鉱物粒子14と第二鉱物粒子20と第三鉱物粒子32は全てアルミナ粒子や二酸化ケイ素粒子やガラス砂や金剛砂等の鉱物粒子である。第一鉱物粒子14と第二鉱物粒子20と第三鉱物粒子32のサイズは限定されないが、この実施例中では、第一鉱物粒子14と第二鉱物粒子20の粒径は0.01〜1.0ミリメートルであり、第三鉱物粒子32の粒径は0.01〜0.10ミリメートルであり、且つ第二鉱物粒子20の粒径が第三鉱物粒子32の粒径よりも大きいものを例とする。

【0011】

以下に強化耐磨耗層22の製造方法を紹介するので、図3a乃至図3dを参照されたい。まず、図3aが示すように、第一強化子耐磨耗層28上に塗料を塗布する。この塗料は上述の鉱物顆粒とポリ塩化ビニル(PVC)或いは透明材料に良好な交差結合をもたらし、この塗料は39〜69.5%を占めるポリ塩化ビニル(PVC)乳化粉末と30〜60%を占める可塑剤と0.5〜1%を占める安定剤を含み、可塑剤はフタル酸ジイソノニルであり、安定剤はバリウム−亜鉛系の安定剤である。

【0012】

次に図3bが示すように、振動ふるい装置を利用して第一強化子耐磨耗層28上に複数の第二鉱物粒子20を均一に散布する。

【0013】

更に、図3cが示すように、第二鉱物粒子20上に第二強化子耐磨耗層30を覆い被せて、第二鉱物粒子20が第一強化子耐磨耗層28と第二強化子耐磨耗層30の間に均一に分散するようにする。最後に図3dが示すように、上述の塗料を利用して、第一強化子耐磨耗層28と第二強化子耐磨耗層30に対して熱圧着貼合を行い、第二鉱物粒子20を第一強化子耐磨耗層28と第二強化子耐磨耗層30中に埋め込むとともに、第二強化子耐磨耗層30の頂面に露出させ、強化耐磨耗層22を得る。

【0014】

粒子の深層への埋め込みと特性塗料の交差結合作用によって、粒子は容易に脱落しないので、高い耐磨耗性と耐傷性を有することになる。つまり、床材は摩損し難く、使用者は長期に渡って安全に使用できる。

【0015】

最も外側のラミネート耐磨耗層34が摩損した時でも尚、強化耐磨耗層22は防滑性や耐磨耗性や耐傷性を提供できるので、表面の摩損により滑り止め効果が低減することはない。また、本発明はEUの深層安全性テスト(EN13845 ANNEX D)に合格し、安全性配慮のハイスタンダードを満たすものである。

【0016】

以下に底層の製造方法を紹介するので、図4を参照されたい。まず、ステップS10が示すように、ポリ塩化ビニルと可塑剤と安定剤を混合して、新混合粉末を形成する。可塑剤はフタル酸ジイソノニル(DINP)であり、安定剤はバリウム−亜鉛系の安定剤であり、ポリ塩化ビニルは新混合粉末の74.3〜69.4%を占め、可塑剤は24.5〜29.2%を占め、安定剤は1.2〜1.4%を占める。次に、ステップS12が示すように、第一鉱物粒子と補助剤と新混合粉末をバンバリミキサーに入れ、摂氏160〜170度で攪拌混合し、ローラーで精錬・圧延して成形することで、底層ができる。

【0017】

一般の滑り止め床材がどれだけ彫りの深い凸凹のエンボス板を採用しても、

本発明を利用して製造する防滑床材の防滑性や耐磨耗性や耐傷性は達成できないことを証明するため、以下の表1に数的根拠を示す。

【0018】

【表1】

表1からわかるように、本発明を利用して製造する防滑床材は、防滑性や耐磨耗性や耐傷性において、公知技術よりも遥かに勝る。

【0019】

上述は、本発明の好ましい実施例に過ぎず、本発明の実施範囲を限定するものではない。本発明の特許保護範囲に基づく形状、構造、精神からなる変更や潤色は全て、本発明の特許保護範囲内に属するものとする。

【符号の説明】

【0020】

10 床材

12 粗粒子層

14 第一鉱物粒子

16 底層

18 装飾層

20 第二鉱物粒子

22 強化耐磨耗層

28 第一強化子耐磨耗層

30 第二強化子耐磨耗層

32 第三鉱物粒子

34 ラミネート耐磨耗層

36 ラミネート層

【技術分野】

【0001】

本発明は床材の製造方法に関するものであって、特に防滑床材の製造方法に関するものである。

【背景技術】

【0002】

建物内装及び床整備の便利さが求められ、床材敷設は極めて普遍的になっており、一般的な床材は主にセラミックタイル或いはポリ塩化ビニル(PVC)材質から成る設計の可塑性床材であり、その価格は異なる材質やサイズによって差がある。

【0003】

一般的な床材は滑り止め効果に優れず、歩行者が踏んだ時、滑って転倒する可能性がある。特に床面が濡れてしまった時、更に危険になる。従来技術においては、床材は一般的な表面の滑り止め特性を提供するに過ぎず、完成品は図1が示すように、床材10表面は顆粒を有する粗粒子層12を設け、この表層は摩擦力を有するが、外力が絶え間なく加えられ、容易に摩損し床材10は相互剥離するので、使用に支障をきたす。

【0004】

このため、本発明は上述の問題に対して、表層と深層に防滑性を兼ね備えた床材の製造方法を提案することで、公知の床材に生じ得る問題を解決する。

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明の主な目的は、鉱物粒子を床材構造の内部に埋め込み、構造の内外どちらも鉱物粒子を有するようにすることで、一般的な滑り止め床材特性を有するだけでなく、高い耐磨耗特性を有することで、滑り止め床材の使用寿命を延ばし、歩行の安全性のニーズに合う防滑床材の製造方法を提供することである。

【課題を解決するための手段】

【0006】

上述の目的を達成するために、本発明が提供する防滑床材の製造方法は、まず、下から順に、複数の第一鉱物粒子を有する底層と装飾層と複数の第二鉱物粒子を有する強化耐磨耗層を相互に貼合し、且つ第二鉱物粒子を強化耐磨耗層の頂面に露出させ、次に、強化耐磨耗層では複数の第三鉱物粒子を有するラミネート耐磨耗層を形成し、露出した第二鉱物粒子をラミネート耐磨耗層中に埋め込み、その鉱物粒子はアルミナ粒子や二酸化ケイ素粒子やガラス砂や金剛砂等の鉱物粒子であり、且つ第三鉱物粒子をラミネート耐磨耗層の内部と頂面に均一に分散させる。

【発明の効果】

【0007】

本発明は、鉱物粒子を床材内に埋め込むので、床材に滑り止め効果を持たせるのに有効であり、使用者が滑って転倒するのを防止でき、安全性を配慮したニーズに適合する。

【図面の簡単な説明】

【0008】

【図1】従来技術の床材構造断面図。

【図2a】本発明の防滑床材を製造する各ステップの構造断面図。

【図2b】本発明の防滑床材を製造する各ステップの構造断面図。

【図3a】本発明の強化耐磨耗層を製造する各ステップの構造断面図。

【図3b】本発明の強化耐磨耗層を製造する各ステップの構造断面図。

【図3c】本発明の強化耐磨耗層を製造する各ステップの構造断面図。

【図3d】本発明の強化耐磨耗層を製造する各ステップの構造断面図。

【図4】本発明の底層を製造するフローチャート。

【発明を実施するための形態】

【0009】

本発明の構造的特徴と達成する効果の更なる理解と認識のために、好ましい実施例と図面を合わせて以下に詳しく説明する。

【実施例】

【0010】

図2a乃至図2bを参照されたい。まず、図2aが示すように、まず、下から順に、複数の第一鉱物粒子14を有する底層16と装飾層18と複数の第二鉱物粒子20を有する強化耐磨耗層22を相互に貼合し、且つ第二鉱物粒子20を強化耐磨耗層22の頂面に露出させる。強化耐磨耗層22は、第一強化子耐磨耗層28と第二強化子耐磨耗層30を更に含み、第一強化子耐磨耗層28と第二強化子耐磨耗層30は順に装飾層18上に積み重なる。第一強化子耐磨耗層28と第二強化子耐磨耗層30の材質は、ポリ塩化ビニル(PVC)或いは透明材質であり、且つ第二鉱物粒子20は第二強化子耐磨耗層30の頂面に露出する。次に、図2bが示すように、塗布用ゴムロールを使用して塗布する方式により、強化耐磨耗層22の第二強化子耐磨耗層30の頂面に、複数の第三鉱物粒子32を有するラミネート耐磨耗層34を形成し、露出した第二鉱物粒子20をラミネート耐磨耗層34中に埋め込み、且つ第三鉱物粒子32をラミネート層36の内部と頂面に均一に分散布し、床材製造は完了する。上述のラミネート耐磨耗層34は、第三鉱物粒子32を埋設したラミネート層36を更に含み、第三鉱物粒子32をラミネート層36の内部と頂面に均一に散布し、且つこのラミネート層36の材質は紫外線感光性硬化ポリウレタン(PU)或いは透明材質である。また、第一鉱物粒子14と第二鉱物粒子20と第三鉱物粒子32は全てアルミナ粒子や二酸化ケイ素粒子やガラス砂や金剛砂等の鉱物粒子である。第一鉱物粒子14と第二鉱物粒子20と第三鉱物粒子32のサイズは限定されないが、この実施例中では、第一鉱物粒子14と第二鉱物粒子20の粒径は0.01〜1.0ミリメートルであり、第三鉱物粒子32の粒径は0.01〜0.10ミリメートルであり、且つ第二鉱物粒子20の粒径が第三鉱物粒子32の粒径よりも大きいものを例とする。

【0011】

以下に強化耐磨耗層22の製造方法を紹介するので、図3a乃至図3dを参照されたい。まず、図3aが示すように、第一強化子耐磨耗層28上に塗料を塗布する。この塗料は上述の鉱物顆粒とポリ塩化ビニル(PVC)或いは透明材料に良好な交差結合をもたらし、この塗料は39〜69.5%を占めるポリ塩化ビニル(PVC)乳化粉末と30〜60%を占める可塑剤と0.5〜1%を占める安定剤を含み、可塑剤はフタル酸ジイソノニルであり、安定剤はバリウム−亜鉛系の安定剤である。

【0012】

次に図3bが示すように、振動ふるい装置を利用して第一強化子耐磨耗層28上に複数の第二鉱物粒子20を均一に散布する。

【0013】

更に、図3cが示すように、第二鉱物粒子20上に第二強化子耐磨耗層30を覆い被せて、第二鉱物粒子20が第一強化子耐磨耗層28と第二強化子耐磨耗層30の間に均一に分散するようにする。最後に図3dが示すように、上述の塗料を利用して、第一強化子耐磨耗層28と第二強化子耐磨耗層30に対して熱圧着貼合を行い、第二鉱物粒子20を第一強化子耐磨耗層28と第二強化子耐磨耗層30中に埋め込むとともに、第二強化子耐磨耗層30の頂面に露出させ、強化耐磨耗層22を得る。

【0014】

粒子の深層への埋め込みと特性塗料の交差結合作用によって、粒子は容易に脱落しないので、高い耐磨耗性と耐傷性を有することになる。つまり、床材は摩損し難く、使用者は長期に渡って安全に使用できる。

【0015】

最も外側のラミネート耐磨耗層34が摩損した時でも尚、強化耐磨耗層22は防滑性や耐磨耗性や耐傷性を提供できるので、表面の摩損により滑り止め効果が低減することはない。また、本発明はEUの深層安全性テスト(EN13845 ANNEX D)に合格し、安全性配慮のハイスタンダードを満たすものである。

【0016】

以下に底層の製造方法を紹介するので、図4を参照されたい。まず、ステップS10が示すように、ポリ塩化ビニルと可塑剤と安定剤を混合して、新混合粉末を形成する。可塑剤はフタル酸ジイソノニル(DINP)であり、安定剤はバリウム−亜鉛系の安定剤であり、ポリ塩化ビニルは新混合粉末の74.3〜69.4%を占め、可塑剤は24.5〜29.2%を占め、安定剤は1.2〜1.4%を占める。次に、ステップS12が示すように、第一鉱物粒子と補助剤と新混合粉末をバンバリミキサーに入れ、摂氏160〜170度で攪拌混合し、ローラーで精錬・圧延して成形することで、底層ができる。

【0017】

一般の滑り止め床材がどれだけ彫りの深い凸凹のエンボス板を採用しても、

本発明を利用して製造する防滑床材の防滑性や耐磨耗性や耐傷性は達成できないことを証明するため、以下の表1に数的根拠を示す。

【0018】

【表1】

表1からわかるように、本発明を利用して製造する防滑床材は、防滑性や耐磨耗性や耐傷性において、公知技術よりも遥かに勝る。

【0019】

上述は、本発明の好ましい実施例に過ぎず、本発明の実施範囲を限定するものではない。本発明の特許保護範囲に基づく形状、構造、精神からなる変更や潤色は全て、本発明の特許保護範囲内に属するものとする。

【符号の説明】

【0020】

10 床材

12 粗粒子層

14 第一鉱物粒子

16 底層

18 装飾層

20 第二鉱物粒子

22 強化耐磨耗層

28 第一強化子耐磨耗層

30 第二強化子耐磨耗層

32 第三鉱物粒子

34 ラミネート耐磨耗層

36 ラミネート層

【特許請求の範囲】

【請求項1】

下から順に、複数の第一鉱物粒子を有する底層と装飾層と複数の第二鉱物粒子を有する強化耐磨耗層を相互に貼合し、且つ前記第二鉱物粒子を前記強化耐磨耗層の頂面に露出させるステップと、

複数の第三鉱物粒子を有するラミネート耐磨耗層を形成する前記頂面において、露出した前記第二鉱物粒子を前記ラミネート耐磨耗層中に埋め込み、且つ前記第三鉱物粒子をラミネート耐磨耗層の内部と頂面に均一に散布するステップと、

を含むことを特徴とする防滑床材の製造方法。

【請求項2】

前記強化耐磨耗層の製造方法は、

第一強化子対磨耗層上に先に塗料を塗布するステップと、

振動ふるい装置を利用して前記第一強化子耐磨耗層上に前記第二鉱物粒子を均一に散布するステップと、

前記第二鉱物粒子上に第二強化子耐磨耗層を覆い被せるステップと、

前記塗料を利用して前記第一、第二強化子耐磨耗層に対して熱圧着貼合を行い、前記第二鉱物粒子を前記第一、第二強化子耐磨耗層中に埋め込むとともに、前記第二強化子耐磨耗層の頂面に露出させることで、前記強化耐磨耗層を得るステップと、

を含むことを特徴とする、請求項1に記載の防滑床材の製造方法。

【請求項3】

前記第一、第二強化子耐磨耗層の材質がポリ塩化ビニル(PVC)或いは透明材質であることを特徴とする、請求項2に記載の防滑床材の製造方法。

【請求項4】

前記塗料は39〜69.5%を占めるポリ塩化ビニル(PVC)乳化粉末と30〜60%を占める可塑剤と0.5〜1%を占める安定剤を含むことを特徴とする、請求項2に記載の防滑床材の製造方法。

【請求項5】

前記可塑剤はフタル酸ジイソノニルであり、前記安定剤はバリウム−亜鉛系の安定剤であることを特徴とする、請求項4に記載の防滑床材の製造方法。

【請求項6】

前記ラミネート耐磨耗層は塗布用ゴムロールを使用して塗布する方式により形成されることを特徴とする、請求項1に記載の防滑床材の製造方法。

【請求項7】

前記ラミネート耐磨耗層は、前記第三鉱物粒子を埋設したラミネート層を更に含むことを特徴とする、請求項1に記載の防滑床材の製造方法。

【請求項8】

前記ラミネート層の材質は、紫外線感光性硬化ポリウレタン(PU)或いは透明材質であることを特徴とする、請求項7に記載の防滑床材の製造方法。

【請求項9】

前記底層の製造方法は、

ポリ塩化ビニルと可塑剤と安定剤を混合して新混合粉末を形成するステップと、

バンバリミキサーを用いて前記第一鉱物粒子と補助剤と前記新混合粉末を摂氏160〜170度で攪拌混合し、ローラーで精錬・圧延して前記底層を成形するステップと、

を含むことを特徴とする、請求項1に記載の防滑床材の製造方法。

【請求項10】

前記可塑剤はフタル酸ジイソノニルであり、前記安定剤はバリウム−亜鉛系の安定剤であり、前記補助剤はロジン酸カルシウム及び黒煙であることを特徴とする、請求項9に記載の防滑床材の製造方法。

【請求項11】

前記ポリ塩化ビニルは前記新混合粉末の74.3〜69.4%を占め、前記可塑剤は前記新混合粉末の24.5〜29.2%を占め、前記安定剤は前記新混合粉末の1.2〜1.4%を占めることを特徴とする、請求項9に記載の防滑床材の製造方法。

【請求項12】

前記第一、第二、第三鉱物粒子は、アルミナ粒子や二酸化ケイ素粒子やガラス砂や金剛砂等の鉱物粒子であることを特徴とする、請求項1に記載の防滑床材の製造方法。

【請求項13】

前記第一鉱物粒子と前記第二鉱物粒子の粒径は0.01〜1.0ミリメートルであり、前記第三鉱物粒子の粒径は0.01〜0.10ミリメートルであることを特徴とする、請求項1に記載の防滑床材の製造方法。

【請求項14】

前記第二鉱物粒子の粒径は前記第三鉱物粒子の粒径より大きいことを特徴とする、請求項1に記載の防滑床材の製造方法。

【請求項1】

下から順に、複数の第一鉱物粒子を有する底層と装飾層と複数の第二鉱物粒子を有する強化耐磨耗層を相互に貼合し、且つ前記第二鉱物粒子を前記強化耐磨耗層の頂面に露出させるステップと、

複数の第三鉱物粒子を有するラミネート耐磨耗層を形成する前記頂面において、露出した前記第二鉱物粒子を前記ラミネート耐磨耗層中に埋め込み、且つ前記第三鉱物粒子をラミネート耐磨耗層の内部と頂面に均一に散布するステップと、

を含むことを特徴とする防滑床材の製造方法。

【請求項2】

前記強化耐磨耗層の製造方法は、

第一強化子対磨耗層上に先に塗料を塗布するステップと、

振動ふるい装置を利用して前記第一強化子耐磨耗層上に前記第二鉱物粒子を均一に散布するステップと、

前記第二鉱物粒子上に第二強化子耐磨耗層を覆い被せるステップと、

前記塗料を利用して前記第一、第二強化子耐磨耗層に対して熱圧着貼合を行い、前記第二鉱物粒子を前記第一、第二強化子耐磨耗層中に埋め込むとともに、前記第二強化子耐磨耗層の頂面に露出させることで、前記強化耐磨耗層を得るステップと、

を含むことを特徴とする、請求項1に記載の防滑床材の製造方法。

【請求項3】

前記第一、第二強化子耐磨耗層の材質がポリ塩化ビニル(PVC)或いは透明材質であることを特徴とする、請求項2に記載の防滑床材の製造方法。

【請求項4】

前記塗料は39〜69.5%を占めるポリ塩化ビニル(PVC)乳化粉末と30〜60%を占める可塑剤と0.5〜1%を占める安定剤を含むことを特徴とする、請求項2に記載の防滑床材の製造方法。

【請求項5】

前記可塑剤はフタル酸ジイソノニルであり、前記安定剤はバリウム−亜鉛系の安定剤であることを特徴とする、請求項4に記載の防滑床材の製造方法。

【請求項6】

前記ラミネート耐磨耗層は塗布用ゴムロールを使用して塗布する方式により形成されることを特徴とする、請求項1に記載の防滑床材の製造方法。

【請求項7】

前記ラミネート耐磨耗層は、前記第三鉱物粒子を埋設したラミネート層を更に含むことを特徴とする、請求項1に記載の防滑床材の製造方法。

【請求項8】

前記ラミネート層の材質は、紫外線感光性硬化ポリウレタン(PU)或いは透明材質であることを特徴とする、請求項7に記載の防滑床材の製造方法。

【請求項9】

前記底層の製造方法は、

ポリ塩化ビニルと可塑剤と安定剤を混合して新混合粉末を形成するステップと、

バンバリミキサーを用いて前記第一鉱物粒子と補助剤と前記新混合粉末を摂氏160〜170度で攪拌混合し、ローラーで精錬・圧延して前記底層を成形するステップと、

を含むことを特徴とする、請求項1に記載の防滑床材の製造方法。

【請求項10】

前記可塑剤はフタル酸ジイソノニルであり、前記安定剤はバリウム−亜鉛系の安定剤であり、前記補助剤はロジン酸カルシウム及び黒煙であることを特徴とする、請求項9に記載の防滑床材の製造方法。

【請求項11】

前記ポリ塩化ビニルは前記新混合粉末の74.3〜69.4%を占め、前記可塑剤は前記新混合粉末の24.5〜29.2%を占め、前記安定剤は前記新混合粉末の1.2〜1.4%を占めることを特徴とする、請求項9に記載の防滑床材の製造方法。

【請求項12】

前記第一、第二、第三鉱物粒子は、アルミナ粒子や二酸化ケイ素粒子やガラス砂や金剛砂等の鉱物粒子であることを特徴とする、請求項1に記載の防滑床材の製造方法。

【請求項13】

前記第一鉱物粒子と前記第二鉱物粒子の粒径は0.01〜1.0ミリメートルであり、前記第三鉱物粒子の粒径は0.01〜0.10ミリメートルであることを特徴とする、請求項1に記載の防滑床材の製造方法。

【請求項14】

前記第二鉱物粒子の粒径は前記第三鉱物粒子の粒径より大きいことを特徴とする、請求項1に記載の防滑床材の製造方法。

【図1】

【図2a】

【図2b】

【図3a】

【図3b】

【図3c】

【図3d】

【図4】

【図2a】

【図2b】

【図3a】

【図3b】

【図3c】

【図3d】

【図4】

【公開番号】特開2012−255326(P2012−255326A)

【公開日】平成24年12月27日(2012.12.27)

【国際特許分類】

【出願番号】特願2011−130422(P2011−130422)

【出願日】平成23年6月10日(2011.6.10)

【出願人】(511141995)東莞美哲塑膠製品有限公司 (2)

【Fターム(参考)】

【公開日】平成24年12月27日(2012.12.27)

【国際特許分類】

【出願日】平成23年6月10日(2011.6.10)

【出願人】(511141995)東莞美哲塑膠製品有限公司 (2)

【Fターム(参考)】

[ Back to top ]