防眩フィルム

【課題】画像表示面に傷が付きにくく、外光の写り込みが少なくかつコントラストが良好であり、更に帯電に伴い表示面に付着するゴミが拭き取りやすいので、より鮮明で見やすい画像を得ることができる防眩フィルムを提供する。

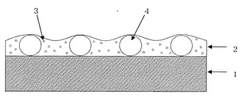

【解決手段】透明基板1上に、防眩層2を有してなる防眩フィルムであって、防眩層2が、体積固有抵抗値が1000Ωcm以下である導電性無機微粒子(A)3を5〜90重量%、平均粒径が3〜10μmである有機微粒子(B)4を3〜30重量%、およびエチレン性不飽和二重結合を有する化合物(C)を5〜90重量%の比率でそれぞれ含む電離放射線硬化型組成物を硬化させたものであり、防眩層の表面抵抗値が1.0×1011Ω/□以下であり、且つ、フィルムのヘイズ値が6〜30%である防眩フィルム。

【解決手段】透明基板1上に、防眩層2を有してなる防眩フィルムであって、防眩層2が、体積固有抵抗値が1000Ωcm以下である導電性無機微粒子(A)3を5〜90重量%、平均粒径が3〜10μmである有機微粒子(B)4を3〜30重量%、およびエチレン性不飽和二重結合を有する化合物(C)を5〜90重量%の比率でそれぞれ含む電離放射線硬化型組成物を硬化させたものであり、防眩層の表面抵抗値が1.0×1011Ω/□以下であり、且つ、フィルムのヘイズ値が6〜30%である防眩フィルム。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、テレビ、コンピューター、カーナビゲーションシステム、車載用計器盤、携帯電話等の画像表示装置として用いられる、液晶ディスプレイ、プラズマディスプレイ、ELディスプレイ、リアプロジェクションディスプレイ、CRTディスプレイ等各種ディスプレイにおいて、ディスプレイ最表面に、画像の映り込みや、光の反射を防止するために設ける防眩フィルムに関する。

【背景技術】

【0002】

従来から、CRT、PDP、LCD、ELD等の画像表示装置、特にPDP、LCD、ELDなどの表面がフラットな画像表示装置には、室内照明や、太陽光の入射等による、表示画面への操作者等の影の映り込みが、画像の視認性を著しく妨げるという問題があった。

この映り込みを抑えるために、シリカ等のフィラーを含む樹脂をディスプレイの最表面に塗工し、表面に凸凹を形成することにより、表面に防眩効果を付与するという手法が特許文献1に記載されている(特許文献1:特開平7−294740号公報参照)。

しかし、シリカ粒子を利用して防眩効果を得るためには、多量のシリカを混入しなければならないため、表面が白っぽくコントラストが低い、透明性の落ちた画面(以下白ぼけという)となってしまう。更には、透明基材にトリアセチルセルロースフィルムを使用した場合では、シリカを含む塗膜に接着性改善の目的でアルカリ浸漬による鹸化処理を行うと、得られたトリアセチルセルロースフィルムのヘイズ値が大きくなり、コントラスト、透明性の落ちたフィルムとなる。この原因としては、樹脂組成物と無機フィラーの接着性が低く、界面がアルカリに侵されると考えられる。

【0003】

また、表面に有機ポリマー微粒子を混入したハードコート層を形成するという方法で、表面に防眩効果を付与するという手法が特許文献2に記載されており(特許文献2:特開平6−18706号公報参照)、シリカ粒子を使用した場合と比較して比較的少ない使用量にて防眩性が発現されるため、白ぼけが少ないという利点がある。更には、有機ポリマー微粒子はシリカ微粒子等の無機フィラーと比較し、樹脂組成物と有機ポリマー微粒子の接着性が良く、鹸化処理においても界面がアルカリに侵されにくい。しかしながら、表面に有機ポリマー微粒子を混入したハードコート層は、後述するディスプレイ表面に発生する静電気が原因での防塵性は、無機フィラーを使用した場合と比較し悪くなる傾向がある。

【0004】

一方、従来PDP、LCD、ELDなどのディスプレイ表面に発生する静電気が原因で、防塵性が悪化し塵が付着しやすくなる。付着した塵を取り除くためにディスプレイ上で塵を集めることはできるが、集めた塵をディスプレイ上から取り除くことができない。これら静電気障害を取り除くために、従来よりディスプレイ表面に帯電防止塗料を塗工する方法が知られている。この塗料には、帯電防止剤として、無機酸化物やカーボンブラック等の導電性フィラーが入った塗料や、イオンコンプレックス型の界面活性剤が入った塗料を用いて帯電防止を図っている。しかしながら、ディスプレイ表面はハードコート性を付与しているものが多いため、帯電防止塗料の接着性が悪く層間剥離を生じやすいという問題がある。さらには、帯電防止層にイオンコンプレックス型の界面活性剤が含有されたものは、防塵性を示す指標である表面抵抗値が環境に影響されやすく、耐久性が低いという欠点がある。

【0005】

帯電防止性を有する防眩フィルムを得るために、下層に導電性フィラーを含有した導電性塗料を塗工して帯電防止層を形成し、その上にシリカ、アクリル、ウレタンビーズ等の無機または有機の粒子を添加した防眩層を形成したものが特許文献3〜6に記載されている(特許文献3:特開平4−311775号公報、特許文献4:特開平6−16851号公報、特許文献5:特開平11−115087号公報、特許文献6:特開2002−254573号公報参照)。

また、下層に紫外線硬化性のハードコート層を形成し、その上に有機又は無機の微粒子を含有する紫外線硬化性帯電防止性ハードコート層を形成したものが特許文献7に記載されている(特許文献7:特開平10−235807号公報参照)。しかし、これら2層間の接着性が悪く、層間剥離が生じやすいという問題がある。また、導電層と防眩層の2層にすることにより、塗工工程が増え防眩フィルムのコストが上がる問題もある。

【0006】

また、上記の帯電防止性と防眩性の2つの性質を同時に改善するフィルムを得るために、無機フィラーと導電性フィラーを混合した塗料を用いて透明基板に塗工する方法が特許文献8に記載されている(特許文献8:特開平6−157819号公報参照)。しかしながら、この防眩フィルムは無機フィラーと無機導電性フィラーの使用しているため、無機フィラー成分が多くなり塗膜が鹸化処理によってアルカリで侵され、無機フィラーがバインダーで固定しきれずに表面剥離をおこしてしまい、耐擦傷性が低下する問題がある。

【0007】

また同様に、透明なフィルム上に導電性微粒子とそれ以外の微粒子を含有するエネルギー線硬化型組成物の硬化被膜からなるノングレア層を有するものが特許文献9に記載されている(特許文献9:特開平10−282303号公報参照)。上記帯電防止フィルムのヘイズ値は1〜5%であり、これを達成するために平均粒径が0.6〜3μmの微粒子を樹脂成分100重量部に対し0.01〜2重量部添加することが好適である旨が記載されている。しかしながら、フィルムのヘイズ5%は透明性確保の観点からは好適であるが、防眩性の観点から高防眩性を要求するフィルムでは十分とは言えなかった。

【0008】

更に、有機微粒子を含有する防眩層に金属酸化物を添加する構成が特許文献10に記載されている(特許文献10:特開2002−55206号公報参照)。しかしながら、この防眩性反射防止フィルム中の金属酸化物は防眩層の屈折率を上げるために使用しており、導電性付与を目的としておらず、構成される防眩フィルムの表面抵抗値も1×1011Ω/□以上と高く、十分な埃拭き取り性を有さないという問題があった。

【0009】

【特許文献1】特開平7−294740号広報

【特許文献2】特開平6−18706号公報

【特許文献3】特開平4−311775号公報

【特許文献4】特開平6−16851号公報

【特許文献5】特開平11−115087号公報

【特許文献6】特開2002−254573号公報

【特許文献7】特開平10−235807号公報

【特許文献8】特開平6−157819号公報

【特許文献9】特開平10−282303号公報

【特許文献10】特開2002−55206号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

本発明の目的は、防眩性、防塵性(塵付着防止性)、耐擦傷性等の塗膜物性に優れた防眩フィルムを提供することにある。

【課題を解決するための手段】

【0011】

本発明者らは、上記課題に鑑み鋭意検討した結果、透明基板上に、特定の導電性無機微粒子(A)、有機微粒子(B)、およびエチレン性不飽和二重結合を有する化合物(C)を特定の比率で組み合わせた電離放射線硬化型組成物を硬化させてなる微細凸凹形状が形成されている防眩層が、これらの欠点を解消し得ることを見出し、本発明を完成した。

即ち、本発明は、透明基板上に、防眩層を有してなる防眩フィルムであって、

防眩層が、体積固有抵抗値が1000Ωcm以下である導電性無機微粒子(A)を5〜90重量%、平均粒径が3〜10μmである有機微粒子(B)を3〜30重量%、およびエチレン性不飽和二重結合を有する化合物(C)を5〜90重量%の比率でそれぞれ含む電離放射線硬化型組成物を硬化させたものであり、

防眩層の表面抵抗値が1.0×1011Ω/□以下であり、且つ、

フィルムのヘイズ値が6〜30%である防眩フィルムに関する。

【0012】

また、本発明は、有機微粒子(B)とエチレン性不飽和二重結合を有する化合物(C)との屈折率の差が0.02以下であり、且つ、

防眩層の内部拡散による内部ヘイズ値が1未満である上記防眩フィルムに関する。

【0013】

また、本発明は、導電性無機微粒子(A)が、アンチモンドープ酸化錫、アンチモン酸亜鉛、および、五酸化アンチモンから選ばれる1種類以上の金属酸化物の微粒子である上記防眩フィルムに関する。

【発明の効果】

【0014】

本発明の防眩フィルムは、防塵性(塵付着防止性)に優れ、白ぼけが少なく、耐擦傷性等の塗膜物性に優れている。このような特性に優れた防眩性フィルムを用いた画像表示装置は、従来両立し難かった防塵性、防眩性及び画像鮮明性に優れる。

【発明を実施するための最良の形態】

【0015】

以下に本発明の好ましい実施形態を、図面を参照しながら詳細に説明する。図1は、微細凸凹構造を有する帯電防止性防眩層2が、透明基板1上に形成されている防眩性フィルムの模式図である。防眩層2の微細凸凹構造は平均粒径が3〜10μmの有機微粒子(B)により形成されており、防眩層の帯電防止性、防塵性は体積固有抵抗値が1000Ωcm以下である導電性無機微粒子(A)により発現される。

【0016】

透明基板1としては、例えばポリエチレンテレフタレート(PET)、ポリエチレンナフタレート等のポリエステル系ポリマー、ジアセチルセルロース、トリアセチルセルロース(TAC)等のセルロース系ポリマー、ポリカーボネート系ポリマー、ポリメチルメタクリレート等のアクリル系ポリマー等の透明ポリマーからなるフィルムが挙げられる。また、ポリスチレン、アクリロニトリル・スチレン共重合体等のスチレン系ポリマー、ポリエチレン、ポリプロピレン、環状ないしノルボルネン構造を有するポリオレフィン、エチレン・プロピレン共重合体等のオレフィン系ポリマー、塩化ビニル系ポリマー、ナイロンや芳香族ポリアミド等のアミド系ポリマー等の透明ポリマーからなるフィルムも挙げられる。更にイミド系ポリマー、サルホン系ポリマー、ポリエーテルサルホン系ポリマー、ポリエーテルエーテルケトン系ポリマー、ポリフェニルスルフィド系ポリマー、ビニルアルコール系ポリマー、塩化ビニリデン系ポリマー、ビニルブチラール系ポリマー、アリレート系ポリマー、ポリオキシメチレン系ポリマー、エポキシ系ポリマーや前記ポリマーのブレンド物等の透明ポリマーからなるフィルム等も挙げられる。特に複屈折率の少ないものが好適に用いられる。また、これらフィルムに更にアクリル系樹脂、共重合ポリエステル系樹脂、ポリウレタン系樹脂、スチレン−マレイン酸グラフトポリエステル樹脂、アクリルグラフトポリエステル樹脂等の樹脂層を設けたいわゆる易接着タイプのフィルムも用いることができる。

【0017】

透明基板1の厚さは、適宜に決定しうるが、一般には強度や取り扱い等の作業性、薄層性等の点より10〜500μm程度である。特に20〜300μmが好ましく、30〜200μmがより好ましい。

【0018】

微細凸凹構造表面を有する帯電防止性の防眩層2は、体積固有抵抗値が1000Ωcm以下である導電性無機微粒子(A)及び平均粒径が3〜10μmの有機微粒子(B)をエチレン性不飽和二重結合を有する化合物(C)に分散含有させた電離放射線硬化型組成物を硬化させて形成される。エチレン性不飽和二重結合を有する化合物(C)としては、電離放射線により重合硬化させることで防眩層を形成するバインダーとして働き、画像表示装置の表面に用いるため耐擦傷性が必要であり、該防眩層にハードコート性を付与するものが好ましい。

【0019】

本発明における、体積固有抵抗値が1000Ωcm以下である導電性無機微粒子(A)としては、例えば酸化錫、酸化インジウム、アンチモンドープ酸化錫(ATO)、リンドープ酸化錫(PTO)、フッ素ドープ酸化錫、インジウム・錫酸化物(ITO)、アンチモン酸亜鉛、5酸化アンチモン、アルミニウムドープ酸化亜鉛、金、銀等が挙げられ、着色性、光線透過率の点でアンチモンドープ酸化錫(ATO)、アンチモン酸亜鉛、五酸化アンチモンが好ましい。なお、無機微粒子の体積固有抵抗値が1000Ωcmを超えると十分な導電性が発現されず好ましくない。

なお、体積固有抵抗値は、例えば、粉体を10MPaで圧縮された成型体を四探針法抵抗測定装置で測定して求めることができる。

【0020】

これらの導電性無機微粒子(A)は単独または2種類以上を混合して使用され、その粒径が200nm以下、好ましくは1〜100nmのものが、塗膜の透明性を損なわないので好ましい。本発明における導電性無機微粒子(A)の添加量は、電離放射線硬化型組成物中に対し5〜90重量%が好ましく、20〜80重量%がさらに好ましい。5重量%未満では十分な導電性が得られず、90重量%を超えると硬化収縮によるカールの増大や、密着性の低下、クラックの発生等の問題が発生しやすい。

【0021】

本発明における、平均粒径が3〜10μmの有機微粒子(B)は、表面に凸凹を形成して防眩性を付与するものであり、例えばスチレンビーズ、アクリルビーズ、スチレン−アクリルビーズ、メラミンビーズ、ベンゾグアナミンビーズ、ポリカーボネートビーズ、ポリエチレンビーズ、シリコーンビーズ、フッ素ビーズ、フッ化ビニリデンビーズ、塩ビビーズ、エポキシビーズ、ナイロンビーズ、フェノールビーズ、ポリウレタンビーズ等が挙げられるが、有機微粒子(B)の屈折率の点より、アクリルビーズ、スチレン−アクリルビーズが好ましい。これらの有機微粒子(B)の粒径は、平均粒径が3〜10μmであることが好ましく、3〜6μmであることがより好ましい。防眩層には、膜厚の2分の1よりも大きい粒径の粒子が、該粒子全体の40〜100%を占める有機微粒子(B)を用いることが好ましい。平均粒径が3μm未満では光を散乱する効果が不足するため、得られる防眩性が不十分であり、10μmを超えると防眩層内部での光の散乱効果が減少するため、映像のギラツキを生じやすい。

なお、平均粒径は、例えば、電気抵抗法で測定できる。

【0022】

有機微粒子(B)は水及び有機溶剤に不溶のものが好ましく、形状は不定形でも球状でもよい。また、これら有機微粒子(B)は、表面凸凹をコントロールするために2種類以上の粒子を組み合わせてもよい。有機微粒子(B)の添加量は、電離放射線硬化型組成物中に対し3〜30重量%が好ましく、5〜20重量%がさらに好ましい。3重量%未満では十分な防眩性が得られず、30重量%を超えると防眩性は良好だが白ぼけが出やすくなり好ましくはない。

【0023】

本発明における、これらエチレン性不飽和二重結合を有する化合物(C)としては、例えばヘキサンジオール(メタ)アクリレート、エチレングリコールジ(メタ)アクリレート、ジエチレングリコールジ(メタ)アクリレート、1,4−ジシクロヘキサンジ(メタ)アクリレート、1,6−ヘキサンジオールジ(メタ)アクリレート、ネオペンチルグリコールジ(メタ)アクリレート、トリプロピレングリコールジ(メタ)アクリレート、ジエチレングリコールジ(メタ)アクリレート、ペンタエリスリトールトリ(メタ)アクリレート、ペンタエリスリトールテトラ(メタ)アクリレート、トリメチロールプロパントリ(メタ)アクリレート、EO変性トリメチロールプロパントリ(メタ)アクリレート、PO変性トリメチロールプロパントリ(メタ)アクリレート、トリス(アクリロキシエチル)イソシアヌレート、カプロラクトン変性トリス(アクリロキシエチル)イソシアヌレート、トリメチロールエタントリ(メタ)アクリレート、ジペンタエリスリトールテトラ(メタ)アクリレート、ジペンタエリスリトールペンタ(メタ)アクリレート、ジペンタエリスリトールヘキサ(メタ)アクリレート、アルキル変性ジペンタエリスリトールトリ(メタ)アクリレート、アルキル変性ジペンタエリスリトールテトラ(メタ)アクリレート、アルキル変性ジペンタエリスリトールペンタ(メタ)アクリレート、カプロラクトン変性ジペンタエリスリトールヘキサ(メタ)アクリレート、1,2,3−シクロヘキサンテトラ(メタ)アクリレート、ポリウレタンポリアクリレート、ポリエステルポリアクリレート等の多価アルコールと(メタ)アクリル酸とのエステル化合物;

ポリウレタンポリ(メタ)アクリレート、ポリエステルポリ(メタ)アクリレート、ポリエーテルポリ(メタ)アクリレート、ポリアクリルポリ(メタ)アクリレート、ポリアルキッドポリ(メタ)アクリレート、ポリエポキシポリ(メタ)アクリレート、ポリスピロアセタールポリ(メタ)アクリレート、ポリブタジエンポリ(メタ)アクリレート、ポリチオールポリエンポリ(メタ)アクリレート、ポリシリコンポリ(メタ)アクリレート等の多官能化合物の(メタ)アクリレート化合物;

1,4−ジビニルベンゼン、4−ビニル安息香酸−2−アクリロイルエチルエステル、1,4−ジビニルシクロヘキサン等のビニルベンゼン及びその誘導体;

ジビニルスルホン等のビニルスルホン化合物;

メチルビスアクリルアミド等の(メタ)アクリルアミド化合物;

ビス(4−メタクリロイルチオフェニル)スルフィド、ビスフェノキシエタノールフルオレンジアクリレート、ビニルナフタレン、ビニルフェニルスルフィド、4−メタクリオキシフェニル−4’−メトキシフェニルチオエーテル、テトラビロモビスフェノールAジエポキアクリレート等のいわゆる高屈折率モノマー等が挙げられる。

【0024】

これらエチレン性不飽和二重結合を有する化合物(C)のうち、塗膜強度、耐擦傷性の観点より、少なくとも3つの官能基を有するポリウレタンポリ(メタ)アクリレート、ポリエポキシポリ(メタ)アクリレート等のポリ(メタ)アクリレート類、分子内に3個以上のアクリロイル基を有する多官能のアクリレート類を好適に使用することができる。

【0025】

ポリエポキシポリ(メタ)アクリレートは、エポキシ樹脂のエポキシ基を(メタ)アクリル酸でエステル化し官能基を(メタ)アクリロイル基としたものであり、ビスフェノールA型エポキシ樹脂への(メタ)アクリル酸付加物、ノボラック型エポキシ樹脂への(メタ)アクリル酸付加物等がある。

【0026】

ポリウレタンポリ(メタ)アクリレートは、例えば、ジイソシアネートと水酸基を有する(メタ)アクリレート類と反応させて得られるもの、ポリオールとポリイソシアネートとをイソシアネート基過剰の条件下に反応させてなるイソシアネート基含有ウレタンプレポリマーを、水酸基を有する(メタ)アクリレート類と反応させて得られるものがある。あるいは、ポリオールとポリイソシアネートとを水酸基過剰の条件下に反応させてなる水酸基含有ウレタンプレポリマーを、イソシアネート基を有する(メタ)アクリレート類と反応させて得ることもできる。

ポリオールとしては、エチレングリコール、プロピレングリコール、ジエチレングリコール、ジプロピレングリコール、ブチレングリコール、1,6−ヘキサンジオール、3−メチル−1,5−ペンタングリコール、ネオペンチルグリコール、ヘキサントリオール、トリメリロールプロパン、ポリテトラメチレングリコール、アジピン酸とエチレングリコールとの縮重合物等が挙げられる。

ポリイソシアネートとしては、トリレンジイソシアネート、イソホロンジイソシアネート、ヘキサメチレンジイソシアネート等が挙げられる。

水酸基をもつ(メタ)アクリレート類としては、2−ヒドロキシエチルアクリレート,2−ヒドロキシプロピルアクリテート、4−ヒドロキシブチルアクリレート、ペンタエリスリトールトリアクリレート、ジペンタエリスリトールペンタアクリレート、ジトリメチロールプロパンテトラアクリレート等が挙げられる。

イソシアネート基を有する(メタ)アクリレート類としては、2−メタクリロイルオキシエチルイソシアネート、メタクリロイルイソシアネート等が挙げられる。

【0027】

分子内に3個以上のアクリロイル基を有する多官能としては、具体的には前記した多価アルコールとアクリル酸のエステル化合物が挙げられ、単独または2種以上の混合物が好ましい。

【0028】

また、防眩層の内部拡散を少なくするという点で、前記平均粒径が3〜10μmである有機微粒子(B)とエチレン性不飽和二重結合を有する化合物(C)の屈折率の差は0.02以下であり、且つこれらを電離放射線にて硬化なる防眩層の内部ヘイズ値が1未満であることが好ましい。屈折率の差がさせて0.02を超えて、また内部ヘイズ値が1以上であると、防眩層の白ぼけが出やすくなるため好ましくはない。

なお、内部ヘイズ値は、ヘイズ値のうち、表面凸凹の影響を除いたものであり、具体的には、表面の凹凸の無くなるように、有機微粒子を含有した溶液を塗布、紫外線硬化して得られた塗膜の上に、有機微粒子を含有しない溶液(樹脂は同じもの)を塗布、紫外線硬化して表面凸凹の無い塗膜を作成し、ヘイズを測定する方法で測定できる。

【0029】

これらエチレン性不飽和二重結合を有する化合物(C)としては、ジペンタエリスリトールペンタアクリレート、ジペンタエリスリトールヘキサアクリレート、少なくとも5つの官能基を有するポリウレタンポリ(メタ)アクリレートが好ましい。これらエチレン性不飽和二重結合を有する化合物(C)は、電離放射線硬化型組成物中に対し5〜90重量%が好ましく、20〜80重量%がさらに好ましい。5重量%未満では耐擦傷性等の十分な塗膜強度が得られず、90重量%を超えると導電性無機微粒子(A)、有機微粒子(B)の含有量が少なくなり、十分な導電性、防眩性が得られず好ましくない。

【0030】

体積固有抵抗値が1000Ωcm以下である導電性無機微粒子(A)及び有機微粒子(B)をエチレン性不飽和二重結合を有する化合物(C)に分散含有させた電離放射線硬化型組成物には、更に光重合開始剤、光増感剤、有機溶剤、レベリング剤、チキソトロピー剤等を含有する事ができる。光重合開始剤としては、例えばアセトフェノン類、ベンゾイン類、ベンゾフェノン類、ホスフィンオキシド類、ケタール類、アントラキノン類、チオキサントン類等が挙げられる。具体的には、ベンゾインメチルエーテル、ベンゾインエチルエーテル、ベンゾインイソプロピルエーテル、ベンゾインブチルエーテル、ジエトキシアセトフェノン、ゲンジルジメチルケタール、2−ヒドロキシ−2−メチルプロピオフェノン、1−ヒドロキシシクロヘキシルフェニルケトン、ベンゾフェノン、2,4,6−トリメチルベンゾインジフェニルホスフィンオキシド、ミヒラーズケトン、N,N−ジメチルアミノ安息香酸イソアミル、2−クロロチオキサントン、2,4−ジエチルチオキサントン等が挙げられ、これらの光重合開始剤は2種以上を適宜併用することもできる。光増感剤としては、例えばn−ブチルアミン、トリエチルアミン、トリエタノールアミン、ポリ−n−ブリルホスフィン等が挙げられ、これらの光増感剤は2種以上を適宜併用することもできる。

【0031】

有機溶剤としては、例えばトルエン、キシレン等の芳香族系溶媒;メチルアルコール、エチルアルコール、n−プロピルアルコール、iso−プロピルアルコール、n−ブチルアルコール、iso−ブチルアルコール、プロピレングリコールモノメチルエーテル等のアルコール系溶媒;酢酸エチル、酢酸ブチル、セロソルブアセテート等のエステル系溶媒;アセトン、メチルエチルケトン、メチルイソブチルケトン、シクロヘキサノン等のケトン系溶媒;2−メトキシエタノール、2−エトキシエタノール、2−ブトキエタノール、エチレングリコールジメチルエーテル、エチレングリコールジエチルエーテル、ジエチレングリコールジメチルエーテル、プロピレングリコールメチルエーテル等のグリコールエーテル類;2−メトキシエチルアセタート、2−エトキシエチルアセタート、2−ブトキシエチルアセタート、プロピレングリコールメチルエーテルアセテート等のグリコールエーテルエステル類;クロロホルム、ジクロロメタン、トリクロロメタン、塩化メチレン等の塩素系溶媒;テトラヒドロフラン、ジエチルエーテル、1,4−ジオキサン、1,3−ジオキソラン等のエーテル系溶媒;N−メチルピロリドン、ジメチルホルムアミド、ジメチルスルホキシド、ジメチルアセトアミド等の1種または2種以上を混合して用いることができる。

【0032】

電離放射線硬化型組成物を透明基材に形成する方法としては、電離放射線硬化型組成物をバーコーティング、ブレードコーティング、スピンコーティング、リバースコーティング、ダイティング、スプレーコーティング、ロールコーティング、グラビアコーティング、マイクログラビアコーティング、リップコーティング、エアーナイフコーティング、ディッピング法等の塗工方法で透明基材に塗工した後、必要に応じ溶剤を乾燥させ、更に電離放射線を照射することにより、塗工した電離放射線硬化型組成物を架橋硬化させることによって形成される。前記電離放射線としては、キセノンランプ、低圧水銀灯、高圧水銀灯、超高圧水銀灯、メタルハライドランプ、カーボンアーク灯、タングステンランプ等の光源から発せられる紫外線あるいは、通常20〜2000KeVのコックロフワルトン型、バンデグラフ型、共振変圧型、絶縁コア変圧器型、直線型、ダイナミトロン型、高周波型等の電子線加速器から取り出される電子線、α線、β線、γ線等を用いることができる。このようにして形成される導電性防眩層の膜厚は特に限定されず、使用させる有機微粒子(B)の粒径により適宜決定されるが、通常1〜10μm、好ましくは2〜5μmの厚みとする。

【0033】

また、前記帯電防止防眩層2の微細凸凹形状の表面には、画面表示のコントラストや白ぼけを更に改善する方法として、前記帯電防止防眩層2の屈折率よりも低い屈折率の低屈折率層を設けることもできる。これら低屈折率層には例えばポリシロキサン構造を有するものが用いられ、好ましくはフッ素含有ポリシロキサン構造を有するものである。このような低屈折率層は、たとえばフッ素含有アルコキシシランにより形成することができる。低屈折率層の厚さは0.05〜0.15μmとするのが好ましい。低屈折率層は適宜な方法にて帯電防止防眩層2の表面に形成することができる。形成方法としては、帯電防止防眩層2の形成と同様の方法を使用できる。

【0034】

また、前記図1の防眩性フィルムの透明基材1には、光学素子を接着することができる。光学素子としては、偏光板、位相差板、楕円偏光板、光学補償付き偏光板等が挙げられ、これらは積層体として用いることができる。光学素子の接着は、接着に応じてアクリル系、ゴム系、シリコーン系等の粘着剤やホットメルト系接着剤などの透明性や耐候性等に優れる適宜な接着層を用いることができる。

【0035】

偏光板としては、ポリビニルアルコール系フィルム、部分ホルマール化ポリビニルアルコール系フィルム、エチレン・酢酸ビニル共重合体系部分ケン化フィルム等の親水性高分子フィルムにヨウ素や染料等を吸着させて延伸したもの、ポリビニルアルコールの脱水処理物やポリ塩化ビニルの脱塩酸処理物等の偏向フィルムが挙げられる。位相差板としては、前記透明基板で例示したポリマーフィルムの一軸または二軸延伸フィルムや液晶ポリマーフィルム等が挙げられる。位相差板は、2層以上の延伸フィルムから形成されていてもよい。楕円偏光板、光学補償付き偏光板は、偏光板と位相差板を積層することにより形成しうる。楕円偏光板、光学補償付き偏光板は、偏光板側の面に防眩層を形成している。

【実施例】

【0036】

以下、本発明を実施例により具体的に説明するが、本発明はこれら具体例のみに限定されるものではない。なお、例中[部]とあるのは[重量部]を示す。

[配合例1]

ウレタンアクリレート系紫外線硬化型樹脂(Ebecryl1290、ダイセルUCB社製)100部を酢酸エチル/イソプロピルアルコール=60/40重量%の混合溶媒100部に溶解し、光重合開始剤(イルガキュア184,チバガイギー社製)を5部加えた。この溶液を塗布、紫外線硬化して得られた塗膜の屈折率は1.531であった。この溶液に平均粒径4.0μm、屈折率1.530の架橋ポリスチレン−メチルメタアクリレート粒子(XX−15AE、積水化学社製)5.2部を加え、高速ディスパーにて4000rpmで15分撹拌した。この溶液を塗布、紫外線硬化して得られた塗膜の内部ヘイズ値は0.69%であった。更に、体積抵抗値900Ω・cmのアンチモン酸亜鉛メタノールコロイド溶液(セルナックスCX−630F2、固形分60%、平均粒径0.07μm、日産化学社製)17.5部を加え、高速ディスパーにて4000rpmで15分撹拌し、孔径10μmのポリプロピレン製フィルターで濾過して防眩塗布液(A)を調製した。

【0037】

なお、屈折率、内部ヘイズの測定は次のようにして測定した。

(1)屈折率:アッペ屈折率計による

(2)内部ヘイズ:有機微粒子を含有した溶液を塗布、紫外線硬化して得られた塗膜の上に、有機微粒子を含有しない溶液(樹脂は同じもの)を塗布、紫外線硬化して表面凸凹の無い塗膜を作成し、ヘイズを測定する

【0038】

[配合例2]

ウレタンアクリレート系紫外線硬化型樹脂(Ebecryl1290、ダイセルUCB社製)100部を酢酸エチル/イソプロピルアルコール=60/40重量%の混合溶媒100部に溶解し、光重合開始剤(イルガキュア184,チバガイギー社製)を5部加えた。この溶液を塗布、紫外線硬化して得られた塗膜の屈折率は1.531であった。この溶液に平均粒径4.0μm、屈折率1.530の架橋ポリスチレン−メチルメタアクリレート粒子(XX−15AE、積水化学社製)5.2部を加え、高速ディスパーにて4000rpmで15分撹拌した。この溶液を塗布、紫外線硬化して得られた塗膜の内部ヘイズ値は0.69%であった。更に、体積抵抗値900Ω・cmのアンチモン酸亜鉛メタノールコロイド溶液(セルナックスCX−630F2、固形分60%、平均粒径0.07μm、日産化学社製)35.2部を加え、高速ディスパーにて4000rpmで15分撹拌し、孔径10μmのポリプロピレン製フィルターで濾過して防眩塗布液(B)を調製した。

【0039】

[配合例3]

ウレタンアクリレート系紫外線硬化型樹脂(Ebecryl1290、ダイセルUCB社製)100部を酢酸エチル/イソプロピルアルコール=60/40重量%の混合溶媒105部に溶解し、光重合開始剤(イルガキュア184,チバガイギー社製)を5部加えた。この溶液を塗布、紫外線硬化して得られた塗膜の屈折率は1.531であった。この溶液に平均粒径4.0μm、屈折率1.530の架橋ポリスチレン−メチルメタアクリレート粒子(XX−15AE、積水化学社製)11.1部を加え、高速ディスパーにて4000rpmで15分撹拌した。この溶液を塗布、紫外線硬化して得られた塗膜の内部ヘイズ値は0.89%であった。更に、体積抵抗値900Ω・cmのアンチモン酸亜鉛メタノールゾル(セルナックスCX−630F2、固形分60%、平均粒径0.07μm、日産化学社製)35.2部を加え、高速ディスパーにて4000rpmで15分撹拌し、孔径10μmのポリプロピレン製フィルターで濾過して防眩塗布液(C)を調製した。

【0040】

[配合例4]

ウレタンアクリレート系紫外線硬化型樹脂(紫光1700B、日本合成化学社製)100部を酢酸エチル/イソプロピルアルコール=60/40重量%の混合溶媒100部に溶解し、光重合開始剤(イルガキュア184,チバガイギー社製)を5部加えた。この溶液を塗布、紫外線硬化して得られた塗膜の屈折率は1.526であった。さらにこの溶液に平均粒径3.5μm、屈折率1.525の架橋ポリスチレン−メチルメタアクリレート粒子(XX−12AE、積水化学社製)5.2部を加え、高速ディスパーにて4000rpmで15分撹拌した。この溶液を塗布、紫外線硬化して得られた塗膜の内部ヘイズ値は0.81%であった。更に、体積抵抗値900Ω・cmのアンチモン酸亜鉛メタノールコロイド溶液(セルナックスCX−630F2、固形分60%、平均粒径0.07μm、日産化学社製)17.5部を加え、高速ディスパーにて4000rpmで15分撹拌し、孔径10μmのポリプロピレン製フィルターで濾過して防眩塗布液(D)を調製した。

【0041】

[配合例5]

ウレタンアクリレート系紫外線硬化型樹脂(Ebecryl1290、ダイセルUCB社製)100部を酢酸エチル/イソプロピルアルコール=60/40重量%の混合溶媒100部に溶解し、光重合開始剤(イルガキュア184,チバガイギー社製)を5部加えた。この溶液を塗布、紫外線硬化して得られた塗膜の屈折率は1.531であった。この溶液に平均粒径4.0μm、屈折率1.530の架橋ポリスチレン−メチルメタアクリレート粒子(XX−15AE、積水化学社製)5.2部を加え、高速ディスパーにて4000rpmで15分撹拌し、孔径10μmのポリプロピレン製フィルターで濾過して防眩塗布液(E)を調製した。この溶液を塗布、紫外線硬化して得られた塗膜の内部ヘイズ値は0.69%であった。

【0042】

[配合例6]

ウレタンアクリレート系紫外線硬化型樹脂(Ebecryl1290、ダイセルUCB社製)100部を酢酸エチル/イソプロピルアルコール=60/40重量%の混合溶媒74部に溶解し、光重合開始剤(イルガキュア184,チバガイギー社製)を5部加えた。この溶液を塗布、紫外線硬化して得られた塗膜の屈折率は1.531であった。さらにこの溶液に平均粒径2.0μm、屈折率1.534、固形分20%の架橋スチレン−メチルメタアクリレートのトルエン分散液(リオスフィアS45−200、東洋インキ製造社製)26部を加え、高速ディスパーにて4000rpmで15分撹拌した。この溶液を塗布、紫外線硬化して得られた塗膜の内部ヘイズ値は0.75%であった。更に、体積抵抗値900Ω・cmのアンチモン酸亜鉛メタノールコロイド溶液(セルナックスCX−630F2、固形分60%、平均粒径0.07μm、日産化学社製)17.5部を加え、高速ディスパーにて4000rpmで15分撹拌し、孔径10μmのポリプロピレン製フィルターで濾過して防眩塗布液(F)を調製した。

【0043】

[配合例7]

ウレタンアクリレート系紫外線硬化型樹脂(Ebecryl1290、ダイセルUCB社製)100部を酢酸エチル/イソプロピルアルコール=60/40重量%の混合溶媒100部に溶解し、光重合開始剤(イルガキュア184,チバガイギー社製)を5部加えた。この溶液を塗布、紫外線硬化して得られた塗膜の屈折率は1.531であった。この溶液に平均粒径4.0μm、屈折率1.530の架橋ポリスチレン−メチルメタアクリレート粒子(XX−15AE、積水化学社製)1部を加え、高速ディスパーにて4000rpmで15分撹拌した。この溶液を塗布、紫外線硬化して得られた塗膜の内部ヘイズ値は0.73%であった。更に、体積抵抗値900Ω・cmのアンチモン酸亜鉛メタノールコロイド溶液(セルナックスCX−630F2、固形分60%、平均粒径μm、日産化学社製)17.5部を加え、高速ディスパーにて4000rpmで15分撹拌し、孔径10μmのポリプロピレン製フィルターで濾過して防眩塗布液(G)を調製した。

【0044】

[配合例8]

ウレタンアクリレート系紫外線硬化型樹脂(Ebecryl1290、ダイセルUCB社製)100部を酢酸エチル/イソプロピルアルコール=60/40重量%の混合溶媒47.5部に溶解し、光重合開始剤(イルガキュア184,チバガイギー社製)を5部加えた。この溶液を塗布、紫外線硬化して得られた塗膜の屈折率は1.531であった。この溶液に平均粒径4.0μm、屈折率1.530の架橋ポリスチレン−メチルメタアクリレート粒子(XX−15AE、積水化学社製)5.2部を加え、高速ディスパーにて4000rpmで15分撹拌した。この溶液を塗布、紫外線硬化して得られた塗膜の内部ヘイズ値は0.69%であった。更に、体積抵抗値106の酸化ジルコニウムコロイド溶液(固形分15%、平均粒径、シーアイ化成社製)70部を加え、高速ディスパーにて4000rpmで15分撹拌し、孔径10μmのポリプロピレン製フィルターで濾過して防眩塗布液(H)を調製した。

【0045】

[配合例9]

ウレタンアクリレート系紫外線硬化型樹脂(Ebecryl1290、ダイセルUCB社製)100部を酢酸エチル/イソプロピルアルコール=60/40重量%の混合溶媒100部に溶解し、光重合開始剤(イルガキュア184,チバガイギー社製)を5部加えた。この溶液を塗布、紫外線硬化して得られた塗膜の屈折率は1.531であった。この溶液に平均粒径4.0μm、屈折率1.490の架橋メチルメタアクリレート粒子(エポスターMA1004、日本触媒製)5.2部を加え、高速ディスパーにて4000rpmで15分撹拌した。この溶液を塗布、紫外線硬化して得られた塗膜の内部ヘイズ値は4.30%であった。更に、体積抵抗値900Ω・cmのアンチモン酸亜鉛メタノールコロイド溶液(セルナックスCX−630F2、固形分60%、平均粒径0.07μm、日産化学社製)17.5部を加え、高速ディスパーにて4000rpmで15分撹拌し、孔径10μmのポリプロピレン製フィルターで濾過して防眩塗布液(I)を調製した。

【0046】

[実施例1]

厚さ80μmのトリアセチルセルロースフィルム(富士写真フィルム社製)に配合例1の防眩塗布液(A)をバーコーターを用いて塗布し、100℃−1分で乾燥後させた。その後窒素パージによって0.3%以下酸素濃度雰囲気にて、高圧水銀ランプを用いて紫外線を照射量400mJ/cm2で照射して塗布層を硬化させ、厚さ4μmの防眩層を形成した。得られた防眩フィルムの評価結果を表1に示した。

【0047】

(1)ヘイズ:ヘイズメーター300A(東京電色社製)を用いてヘイズ値を

測定。

(2)表面抵抗値:表面抵抗測定器ULTRA MEGOHMMETER SM-8220(DKK TOA社製)を用いて、円電極法にて測定。

(3)鉛筆硬度:JIS K5400による。

(4)密着性試験:JIS K5400の碁盤目テープ法(間隔1mm)による。

【0048】

(5)耐擦傷性:スチールウール#0000を用い、500g/10往復評価

◎ : 非常に良好

○ : 良好

△ : やや劣る

× : 劣る

【0049】

(6)ゴミ拭き取り性:作成した防眩フィルムを、四つ折りテッシュペーパー(商品名:クリネックステッシュ、クレシア社製)を用いて10往復擦り、その後防眩フィルム上でテッシュペーパーを手で引き裂き、疑似ゴミを防眩フィルムに付着させる。さらに四つ折りテッシュペーパーで疑似ゴミを拭き取り、疑似ゴミの取れ具合を目視判定する。

○:疑似ゴミが四つ折りテッシュペーパーで拭き取れる

△:疑似ゴミが四つ折りテッシュペーパーで拭き取れず、やや残る

×:疑似ゴミが四つ折りテッシュペーパーで拭き取れず、殆ど残る

【0050】

(7)防眩性:作成した防眩フィルムにルーバーなしのむき出しの蛍光灯を写し、その反射像のボケの程度を目視判定した。

◎:蛍光灯の輪郭が全くわからない

○:蛍光灯の輪郭がわずかにわかる

△:蛍光灯はぼやけているが輪郭は識別できる

×:蛍光灯が殆どぼやけない(防眩性無し)

【0051】

(8)白ぼけ:液晶ディスプレイの表面に防眩フィルムを、透明粘着剤を用いて貼り合わせ、黒表示にして黒さを目視判定した。

○:白ぼけが抑えられ、黒さがある

△:やや白ぼけがある

×:白ぼけがあり、画面が白化する

【0052】

[実施例2〜4]

以下、実施例1と同様に防眩塗布液(B)〜(D)を塗工硬化させ、防眩層を形成した。得られた防眩フィルムの評価結果を表1に示した。

[比較例1〜5]

実施例1と同様に防眩塗布液(E)〜(I)を塗工硬化させ、防眩層を形成した。得られた防眩フィルムの評価結果を表1に示した。

【0053】

表1に示される結果から以下のことが明らかである。実施例1〜4の本発明で特定される防眩フィルムは、ゴミ拭き取り性が良く、かつ防眩性、耐擦傷性、白ぼけ(コントラスト)を同時に満たす。

【0054】

一方、比較例1は、導電性無機微粒子を含まず本発明で特定される表面抵抗が1x1011Ω/□を超えるため、ゴミ拭き取り性が不良である。

比較例2は、本発明で特定される有機微粒子の平均粒径が3μm未満で、かつヘイズが5%未満のため、防眩性が不良である。

比較例3は、本発明で特定される有機微粒子の含有量が3重量%未満のため、防眩性が不良である。

比較例4は、本発明で特定される無機微粒子の体積固有抵抗値が1000Ω

cmを超えるので表面抵抗が1x1011Ω/□を超えるため、ゴミ拭き取り性が不良である。

比較例5は、本発明で特定される有機微粒子とエチレン性不飽和二重結合を有する化合物屈折率の差が0.02を超え、且つこれらを電離放射線にて硬化させてなる樹脂の内部拡散による内部ヘイズ値が1以上であるため、白ぼけが不良である。

【産業上の利用可能性】

【0055】

本発明の防眩フィルムよりなる画像表示装置は、表示面に傷が付きにくく、外光の写り込みが少なくかつコントラストが良好であり、更に帯電に伴い表示面に付着するゴミが拭き取りやすいので、より鮮明で見やすい画像を得ることができる。

【図面の簡単な説明】

【0056】

【図1】図1は、本発明の防眩フィルムの一形態の模式図を示す。

【符号の説明】

【0057】

1 透明基材

2 防眩層

3 導電性無機微粒子(A)

4 有機微粒子(C)

【技術分野】

【0001】

本発明は、テレビ、コンピューター、カーナビゲーションシステム、車載用計器盤、携帯電話等の画像表示装置として用いられる、液晶ディスプレイ、プラズマディスプレイ、ELディスプレイ、リアプロジェクションディスプレイ、CRTディスプレイ等各種ディスプレイにおいて、ディスプレイ最表面に、画像の映り込みや、光の反射を防止するために設ける防眩フィルムに関する。

【背景技術】

【0002】

従来から、CRT、PDP、LCD、ELD等の画像表示装置、特にPDP、LCD、ELDなどの表面がフラットな画像表示装置には、室内照明や、太陽光の入射等による、表示画面への操作者等の影の映り込みが、画像の視認性を著しく妨げるという問題があった。

この映り込みを抑えるために、シリカ等のフィラーを含む樹脂をディスプレイの最表面に塗工し、表面に凸凹を形成することにより、表面に防眩効果を付与するという手法が特許文献1に記載されている(特許文献1:特開平7−294740号公報参照)。

しかし、シリカ粒子を利用して防眩効果を得るためには、多量のシリカを混入しなければならないため、表面が白っぽくコントラストが低い、透明性の落ちた画面(以下白ぼけという)となってしまう。更には、透明基材にトリアセチルセルロースフィルムを使用した場合では、シリカを含む塗膜に接着性改善の目的でアルカリ浸漬による鹸化処理を行うと、得られたトリアセチルセルロースフィルムのヘイズ値が大きくなり、コントラスト、透明性の落ちたフィルムとなる。この原因としては、樹脂組成物と無機フィラーの接着性が低く、界面がアルカリに侵されると考えられる。

【0003】

また、表面に有機ポリマー微粒子を混入したハードコート層を形成するという方法で、表面に防眩効果を付与するという手法が特許文献2に記載されており(特許文献2:特開平6−18706号公報参照)、シリカ粒子を使用した場合と比較して比較的少ない使用量にて防眩性が発現されるため、白ぼけが少ないという利点がある。更には、有機ポリマー微粒子はシリカ微粒子等の無機フィラーと比較し、樹脂組成物と有機ポリマー微粒子の接着性が良く、鹸化処理においても界面がアルカリに侵されにくい。しかしながら、表面に有機ポリマー微粒子を混入したハードコート層は、後述するディスプレイ表面に発生する静電気が原因での防塵性は、無機フィラーを使用した場合と比較し悪くなる傾向がある。

【0004】

一方、従来PDP、LCD、ELDなどのディスプレイ表面に発生する静電気が原因で、防塵性が悪化し塵が付着しやすくなる。付着した塵を取り除くためにディスプレイ上で塵を集めることはできるが、集めた塵をディスプレイ上から取り除くことができない。これら静電気障害を取り除くために、従来よりディスプレイ表面に帯電防止塗料を塗工する方法が知られている。この塗料には、帯電防止剤として、無機酸化物やカーボンブラック等の導電性フィラーが入った塗料や、イオンコンプレックス型の界面活性剤が入った塗料を用いて帯電防止を図っている。しかしながら、ディスプレイ表面はハードコート性を付与しているものが多いため、帯電防止塗料の接着性が悪く層間剥離を生じやすいという問題がある。さらには、帯電防止層にイオンコンプレックス型の界面活性剤が含有されたものは、防塵性を示す指標である表面抵抗値が環境に影響されやすく、耐久性が低いという欠点がある。

【0005】

帯電防止性を有する防眩フィルムを得るために、下層に導電性フィラーを含有した導電性塗料を塗工して帯電防止層を形成し、その上にシリカ、アクリル、ウレタンビーズ等の無機または有機の粒子を添加した防眩層を形成したものが特許文献3〜6に記載されている(特許文献3:特開平4−311775号公報、特許文献4:特開平6−16851号公報、特許文献5:特開平11−115087号公報、特許文献6:特開2002−254573号公報参照)。

また、下層に紫外線硬化性のハードコート層を形成し、その上に有機又は無機の微粒子を含有する紫外線硬化性帯電防止性ハードコート層を形成したものが特許文献7に記載されている(特許文献7:特開平10−235807号公報参照)。しかし、これら2層間の接着性が悪く、層間剥離が生じやすいという問題がある。また、導電層と防眩層の2層にすることにより、塗工工程が増え防眩フィルムのコストが上がる問題もある。

【0006】

また、上記の帯電防止性と防眩性の2つの性質を同時に改善するフィルムを得るために、無機フィラーと導電性フィラーを混合した塗料を用いて透明基板に塗工する方法が特許文献8に記載されている(特許文献8:特開平6−157819号公報参照)。しかしながら、この防眩フィルムは無機フィラーと無機導電性フィラーの使用しているため、無機フィラー成分が多くなり塗膜が鹸化処理によってアルカリで侵され、無機フィラーがバインダーで固定しきれずに表面剥離をおこしてしまい、耐擦傷性が低下する問題がある。

【0007】

また同様に、透明なフィルム上に導電性微粒子とそれ以外の微粒子を含有するエネルギー線硬化型組成物の硬化被膜からなるノングレア層を有するものが特許文献9に記載されている(特許文献9:特開平10−282303号公報参照)。上記帯電防止フィルムのヘイズ値は1〜5%であり、これを達成するために平均粒径が0.6〜3μmの微粒子を樹脂成分100重量部に対し0.01〜2重量部添加することが好適である旨が記載されている。しかしながら、フィルムのヘイズ5%は透明性確保の観点からは好適であるが、防眩性の観点から高防眩性を要求するフィルムでは十分とは言えなかった。

【0008】

更に、有機微粒子を含有する防眩層に金属酸化物を添加する構成が特許文献10に記載されている(特許文献10:特開2002−55206号公報参照)。しかしながら、この防眩性反射防止フィルム中の金属酸化物は防眩層の屈折率を上げるために使用しており、導電性付与を目的としておらず、構成される防眩フィルムの表面抵抗値も1×1011Ω/□以上と高く、十分な埃拭き取り性を有さないという問題があった。

【0009】

【特許文献1】特開平7−294740号広報

【特許文献2】特開平6−18706号公報

【特許文献3】特開平4−311775号公報

【特許文献4】特開平6−16851号公報

【特許文献5】特開平11−115087号公報

【特許文献6】特開2002−254573号公報

【特許文献7】特開平10−235807号公報

【特許文献8】特開平6−157819号公報

【特許文献9】特開平10−282303号公報

【特許文献10】特開2002−55206号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

本発明の目的は、防眩性、防塵性(塵付着防止性)、耐擦傷性等の塗膜物性に優れた防眩フィルムを提供することにある。

【課題を解決するための手段】

【0011】

本発明者らは、上記課題に鑑み鋭意検討した結果、透明基板上に、特定の導電性無機微粒子(A)、有機微粒子(B)、およびエチレン性不飽和二重結合を有する化合物(C)を特定の比率で組み合わせた電離放射線硬化型組成物を硬化させてなる微細凸凹形状が形成されている防眩層が、これらの欠点を解消し得ることを見出し、本発明を完成した。

即ち、本発明は、透明基板上に、防眩層を有してなる防眩フィルムであって、

防眩層が、体積固有抵抗値が1000Ωcm以下である導電性無機微粒子(A)を5〜90重量%、平均粒径が3〜10μmである有機微粒子(B)を3〜30重量%、およびエチレン性不飽和二重結合を有する化合物(C)を5〜90重量%の比率でそれぞれ含む電離放射線硬化型組成物を硬化させたものであり、

防眩層の表面抵抗値が1.0×1011Ω/□以下であり、且つ、

フィルムのヘイズ値が6〜30%である防眩フィルムに関する。

【0012】

また、本発明は、有機微粒子(B)とエチレン性不飽和二重結合を有する化合物(C)との屈折率の差が0.02以下であり、且つ、

防眩層の内部拡散による内部ヘイズ値が1未満である上記防眩フィルムに関する。

【0013】

また、本発明は、導電性無機微粒子(A)が、アンチモンドープ酸化錫、アンチモン酸亜鉛、および、五酸化アンチモンから選ばれる1種類以上の金属酸化物の微粒子である上記防眩フィルムに関する。

【発明の効果】

【0014】

本発明の防眩フィルムは、防塵性(塵付着防止性)に優れ、白ぼけが少なく、耐擦傷性等の塗膜物性に優れている。このような特性に優れた防眩性フィルムを用いた画像表示装置は、従来両立し難かった防塵性、防眩性及び画像鮮明性に優れる。

【発明を実施するための最良の形態】

【0015】

以下に本発明の好ましい実施形態を、図面を参照しながら詳細に説明する。図1は、微細凸凹構造を有する帯電防止性防眩層2が、透明基板1上に形成されている防眩性フィルムの模式図である。防眩層2の微細凸凹構造は平均粒径が3〜10μmの有機微粒子(B)により形成されており、防眩層の帯電防止性、防塵性は体積固有抵抗値が1000Ωcm以下である導電性無機微粒子(A)により発現される。

【0016】

透明基板1としては、例えばポリエチレンテレフタレート(PET)、ポリエチレンナフタレート等のポリエステル系ポリマー、ジアセチルセルロース、トリアセチルセルロース(TAC)等のセルロース系ポリマー、ポリカーボネート系ポリマー、ポリメチルメタクリレート等のアクリル系ポリマー等の透明ポリマーからなるフィルムが挙げられる。また、ポリスチレン、アクリロニトリル・スチレン共重合体等のスチレン系ポリマー、ポリエチレン、ポリプロピレン、環状ないしノルボルネン構造を有するポリオレフィン、エチレン・プロピレン共重合体等のオレフィン系ポリマー、塩化ビニル系ポリマー、ナイロンや芳香族ポリアミド等のアミド系ポリマー等の透明ポリマーからなるフィルムも挙げられる。更にイミド系ポリマー、サルホン系ポリマー、ポリエーテルサルホン系ポリマー、ポリエーテルエーテルケトン系ポリマー、ポリフェニルスルフィド系ポリマー、ビニルアルコール系ポリマー、塩化ビニリデン系ポリマー、ビニルブチラール系ポリマー、アリレート系ポリマー、ポリオキシメチレン系ポリマー、エポキシ系ポリマーや前記ポリマーのブレンド物等の透明ポリマーからなるフィルム等も挙げられる。特に複屈折率の少ないものが好適に用いられる。また、これらフィルムに更にアクリル系樹脂、共重合ポリエステル系樹脂、ポリウレタン系樹脂、スチレン−マレイン酸グラフトポリエステル樹脂、アクリルグラフトポリエステル樹脂等の樹脂層を設けたいわゆる易接着タイプのフィルムも用いることができる。

【0017】

透明基板1の厚さは、適宜に決定しうるが、一般には強度や取り扱い等の作業性、薄層性等の点より10〜500μm程度である。特に20〜300μmが好ましく、30〜200μmがより好ましい。

【0018】

微細凸凹構造表面を有する帯電防止性の防眩層2は、体積固有抵抗値が1000Ωcm以下である導電性無機微粒子(A)及び平均粒径が3〜10μmの有機微粒子(B)をエチレン性不飽和二重結合を有する化合物(C)に分散含有させた電離放射線硬化型組成物を硬化させて形成される。エチレン性不飽和二重結合を有する化合物(C)としては、電離放射線により重合硬化させることで防眩層を形成するバインダーとして働き、画像表示装置の表面に用いるため耐擦傷性が必要であり、該防眩層にハードコート性を付与するものが好ましい。

【0019】

本発明における、体積固有抵抗値が1000Ωcm以下である導電性無機微粒子(A)としては、例えば酸化錫、酸化インジウム、アンチモンドープ酸化錫(ATO)、リンドープ酸化錫(PTO)、フッ素ドープ酸化錫、インジウム・錫酸化物(ITO)、アンチモン酸亜鉛、5酸化アンチモン、アルミニウムドープ酸化亜鉛、金、銀等が挙げられ、着色性、光線透過率の点でアンチモンドープ酸化錫(ATO)、アンチモン酸亜鉛、五酸化アンチモンが好ましい。なお、無機微粒子の体積固有抵抗値が1000Ωcmを超えると十分な導電性が発現されず好ましくない。

なお、体積固有抵抗値は、例えば、粉体を10MPaで圧縮された成型体を四探針法抵抗測定装置で測定して求めることができる。

【0020】

これらの導電性無機微粒子(A)は単独または2種類以上を混合して使用され、その粒径が200nm以下、好ましくは1〜100nmのものが、塗膜の透明性を損なわないので好ましい。本発明における導電性無機微粒子(A)の添加量は、電離放射線硬化型組成物中に対し5〜90重量%が好ましく、20〜80重量%がさらに好ましい。5重量%未満では十分な導電性が得られず、90重量%を超えると硬化収縮によるカールの増大や、密着性の低下、クラックの発生等の問題が発生しやすい。

【0021】

本発明における、平均粒径が3〜10μmの有機微粒子(B)は、表面に凸凹を形成して防眩性を付与するものであり、例えばスチレンビーズ、アクリルビーズ、スチレン−アクリルビーズ、メラミンビーズ、ベンゾグアナミンビーズ、ポリカーボネートビーズ、ポリエチレンビーズ、シリコーンビーズ、フッ素ビーズ、フッ化ビニリデンビーズ、塩ビビーズ、エポキシビーズ、ナイロンビーズ、フェノールビーズ、ポリウレタンビーズ等が挙げられるが、有機微粒子(B)の屈折率の点より、アクリルビーズ、スチレン−アクリルビーズが好ましい。これらの有機微粒子(B)の粒径は、平均粒径が3〜10μmであることが好ましく、3〜6μmであることがより好ましい。防眩層には、膜厚の2分の1よりも大きい粒径の粒子が、該粒子全体の40〜100%を占める有機微粒子(B)を用いることが好ましい。平均粒径が3μm未満では光を散乱する効果が不足するため、得られる防眩性が不十分であり、10μmを超えると防眩層内部での光の散乱効果が減少するため、映像のギラツキを生じやすい。

なお、平均粒径は、例えば、電気抵抗法で測定できる。

【0022】

有機微粒子(B)は水及び有機溶剤に不溶のものが好ましく、形状は不定形でも球状でもよい。また、これら有機微粒子(B)は、表面凸凹をコントロールするために2種類以上の粒子を組み合わせてもよい。有機微粒子(B)の添加量は、電離放射線硬化型組成物中に対し3〜30重量%が好ましく、5〜20重量%がさらに好ましい。3重量%未満では十分な防眩性が得られず、30重量%を超えると防眩性は良好だが白ぼけが出やすくなり好ましくはない。

【0023】

本発明における、これらエチレン性不飽和二重結合を有する化合物(C)としては、例えばヘキサンジオール(メタ)アクリレート、エチレングリコールジ(メタ)アクリレート、ジエチレングリコールジ(メタ)アクリレート、1,4−ジシクロヘキサンジ(メタ)アクリレート、1,6−ヘキサンジオールジ(メタ)アクリレート、ネオペンチルグリコールジ(メタ)アクリレート、トリプロピレングリコールジ(メタ)アクリレート、ジエチレングリコールジ(メタ)アクリレート、ペンタエリスリトールトリ(メタ)アクリレート、ペンタエリスリトールテトラ(メタ)アクリレート、トリメチロールプロパントリ(メタ)アクリレート、EO変性トリメチロールプロパントリ(メタ)アクリレート、PO変性トリメチロールプロパントリ(メタ)アクリレート、トリス(アクリロキシエチル)イソシアヌレート、カプロラクトン変性トリス(アクリロキシエチル)イソシアヌレート、トリメチロールエタントリ(メタ)アクリレート、ジペンタエリスリトールテトラ(メタ)アクリレート、ジペンタエリスリトールペンタ(メタ)アクリレート、ジペンタエリスリトールヘキサ(メタ)アクリレート、アルキル変性ジペンタエリスリトールトリ(メタ)アクリレート、アルキル変性ジペンタエリスリトールテトラ(メタ)アクリレート、アルキル変性ジペンタエリスリトールペンタ(メタ)アクリレート、カプロラクトン変性ジペンタエリスリトールヘキサ(メタ)アクリレート、1,2,3−シクロヘキサンテトラ(メタ)アクリレート、ポリウレタンポリアクリレート、ポリエステルポリアクリレート等の多価アルコールと(メタ)アクリル酸とのエステル化合物;

ポリウレタンポリ(メタ)アクリレート、ポリエステルポリ(メタ)アクリレート、ポリエーテルポリ(メタ)アクリレート、ポリアクリルポリ(メタ)アクリレート、ポリアルキッドポリ(メタ)アクリレート、ポリエポキシポリ(メタ)アクリレート、ポリスピロアセタールポリ(メタ)アクリレート、ポリブタジエンポリ(メタ)アクリレート、ポリチオールポリエンポリ(メタ)アクリレート、ポリシリコンポリ(メタ)アクリレート等の多官能化合物の(メタ)アクリレート化合物;

1,4−ジビニルベンゼン、4−ビニル安息香酸−2−アクリロイルエチルエステル、1,4−ジビニルシクロヘキサン等のビニルベンゼン及びその誘導体;

ジビニルスルホン等のビニルスルホン化合物;

メチルビスアクリルアミド等の(メタ)アクリルアミド化合物;

ビス(4−メタクリロイルチオフェニル)スルフィド、ビスフェノキシエタノールフルオレンジアクリレート、ビニルナフタレン、ビニルフェニルスルフィド、4−メタクリオキシフェニル−4’−メトキシフェニルチオエーテル、テトラビロモビスフェノールAジエポキアクリレート等のいわゆる高屈折率モノマー等が挙げられる。

【0024】

これらエチレン性不飽和二重結合を有する化合物(C)のうち、塗膜強度、耐擦傷性の観点より、少なくとも3つの官能基を有するポリウレタンポリ(メタ)アクリレート、ポリエポキシポリ(メタ)アクリレート等のポリ(メタ)アクリレート類、分子内に3個以上のアクリロイル基を有する多官能のアクリレート類を好適に使用することができる。

【0025】

ポリエポキシポリ(メタ)アクリレートは、エポキシ樹脂のエポキシ基を(メタ)アクリル酸でエステル化し官能基を(メタ)アクリロイル基としたものであり、ビスフェノールA型エポキシ樹脂への(メタ)アクリル酸付加物、ノボラック型エポキシ樹脂への(メタ)アクリル酸付加物等がある。

【0026】

ポリウレタンポリ(メタ)アクリレートは、例えば、ジイソシアネートと水酸基を有する(メタ)アクリレート類と反応させて得られるもの、ポリオールとポリイソシアネートとをイソシアネート基過剰の条件下に反応させてなるイソシアネート基含有ウレタンプレポリマーを、水酸基を有する(メタ)アクリレート類と反応させて得られるものがある。あるいは、ポリオールとポリイソシアネートとを水酸基過剰の条件下に反応させてなる水酸基含有ウレタンプレポリマーを、イソシアネート基を有する(メタ)アクリレート類と反応させて得ることもできる。

ポリオールとしては、エチレングリコール、プロピレングリコール、ジエチレングリコール、ジプロピレングリコール、ブチレングリコール、1,6−ヘキサンジオール、3−メチル−1,5−ペンタングリコール、ネオペンチルグリコール、ヘキサントリオール、トリメリロールプロパン、ポリテトラメチレングリコール、アジピン酸とエチレングリコールとの縮重合物等が挙げられる。

ポリイソシアネートとしては、トリレンジイソシアネート、イソホロンジイソシアネート、ヘキサメチレンジイソシアネート等が挙げられる。

水酸基をもつ(メタ)アクリレート類としては、2−ヒドロキシエチルアクリレート,2−ヒドロキシプロピルアクリテート、4−ヒドロキシブチルアクリレート、ペンタエリスリトールトリアクリレート、ジペンタエリスリトールペンタアクリレート、ジトリメチロールプロパンテトラアクリレート等が挙げられる。

イソシアネート基を有する(メタ)アクリレート類としては、2−メタクリロイルオキシエチルイソシアネート、メタクリロイルイソシアネート等が挙げられる。

【0027】

分子内に3個以上のアクリロイル基を有する多官能としては、具体的には前記した多価アルコールとアクリル酸のエステル化合物が挙げられ、単独または2種以上の混合物が好ましい。

【0028】

また、防眩層の内部拡散を少なくするという点で、前記平均粒径が3〜10μmである有機微粒子(B)とエチレン性不飽和二重結合を有する化合物(C)の屈折率の差は0.02以下であり、且つこれらを電離放射線にて硬化なる防眩層の内部ヘイズ値が1未満であることが好ましい。屈折率の差がさせて0.02を超えて、また内部ヘイズ値が1以上であると、防眩層の白ぼけが出やすくなるため好ましくはない。

なお、内部ヘイズ値は、ヘイズ値のうち、表面凸凹の影響を除いたものであり、具体的には、表面の凹凸の無くなるように、有機微粒子を含有した溶液を塗布、紫外線硬化して得られた塗膜の上に、有機微粒子を含有しない溶液(樹脂は同じもの)を塗布、紫外線硬化して表面凸凹の無い塗膜を作成し、ヘイズを測定する方法で測定できる。

【0029】

これらエチレン性不飽和二重結合を有する化合物(C)としては、ジペンタエリスリトールペンタアクリレート、ジペンタエリスリトールヘキサアクリレート、少なくとも5つの官能基を有するポリウレタンポリ(メタ)アクリレートが好ましい。これらエチレン性不飽和二重結合を有する化合物(C)は、電離放射線硬化型組成物中に対し5〜90重量%が好ましく、20〜80重量%がさらに好ましい。5重量%未満では耐擦傷性等の十分な塗膜強度が得られず、90重量%を超えると導電性無機微粒子(A)、有機微粒子(B)の含有量が少なくなり、十分な導電性、防眩性が得られず好ましくない。

【0030】

体積固有抵抗値が1000Ωcm以下である導電性無機微粒子(A)及び有機微粒子(B)をエチレン性不飽和二重結合を有する化合物(C)に分散含有させた電離放射線硬化型組成物には、更に光重合開始剤、光増感剤、有機溶剤、レベリング剤、チキソトロピー剤等を含有する事ができる。光重合開始剤としては、例えばアセトフェノン類、ベンゾイン類、ベンゾフェノン類、ホスフィンオキシド類、ケタール類、アントラキノン類、チオキサントン類等が挙げられる。具体的には、ベンゾインメチルエーテル、ベンゾインエチルエーテル、ベンゾインイソプロピルエーテル、ベンゾインブチルエーテル、ジエトキシアセトフェノン、ゲンジルジメチルケタール、2−ヒドロキシ−2−メチルプロピオフェノン、1−ヒドロキシシクロヘキシルフェニルケトン、ベンゾフェノン、2,4,6−トリメチルベンゾインジフェニルホスフィンオキシド、ミヒラーズケトン、N,N−ジメチルアミノ安息香酸イソアミル、2−クロロチオキサントン、2,4−ジエチルチオキサントン等が挙げられ、これらの光重合開始剤は2種以上を適宜併用することもできる。光増感剤としては、例えばn−ブチルアミン、トリエチルアミン、トリエタノールアミン、ポリ−n−ブリルホスフィン等が挙げられ、これらの光増感剤は2種以上を適宜併用することもできる。

【0031】

有機溶剤としては、例えばトルエン、キシレン等の芳香族系溶媒;メチルアルコール、エチルアルコール、n−プロピルアルコール、iso−プロピルアルコール、n−ブチルアルコール、iso−ブチルアルコール、プロピレングリコールモノメチルエーテル等のアルコール系溶媒;酢酸エチル、酢酸ブチル、セロソルブアセテート等のエステル系溶媒;アセトン、メチルエチルケトン、メチルイソブチルケトン、シクロヘキサノン等のケトン系溶媒;2−メトキシエタノール、2−エトキシエタノール、2−ブトキエタノール、エチレングリコールジメチルエーテル、エチレングリコールジエチルエーテル、ジエチレングリコールジメチルエーテル、プロピレングリコールメチルエーテル等のグリコールエーテル類;2−メトキシエチルアセタート、2−エトキシエチルアセタート、2−ブトキシエチルアセタート、プロピレングリコールメチルエーテルアセテート等のグリコールエーテルエステル類;クロロホルム、ジクロロメタン、トリクロロメタン、塩化メチレン等の塩素系溶媒;テトラヒドロフラン、ジエチルエーテル、1,4−ジオキサン、1,3−ジオキソラン等のエーテル系溶媒;N−メチルピロリドン、ジメチルホルムアミド、ジメチルスルホキシド、ジメチルアセトアミド等の1種または2種以上を混合して用いることができる。

【0032】

電離放射線硬化型組成物を透明基材に形成する方法としては、電離放射線硬化型組成物をバーコーティング、ブレードコーティング、スピンコーティング、リバースコーティング、ダイティング、スプレーコーティング、ロールコーティング、グラビアコーティング、マイクログラビアコーティング、リップコーティング、エアーナイフコーティング、ディッピング法等の塗工方法で透明基材に塗工した後、必要に応じ溶剤を乾燥させ、更に電離放射線を照射することにより、塗工した電離放射線硬化型組成物を架橋硬化させることによって形成される。前記電離放射線としては、キセノンランプ、低圧水銀灯、高圧水銀灯、超高圧水銀灯、メタルハライドランプ、カーボンアーク灯、タングステンランプ等の光源から発せられる紫外線あるいは、通常20〜2000KeVのコックロフワルトン型、バンデグラフ型、共振変圧型、絶縁コア変圧器型、直線型、ダイナミトロン型、高周波型等の電子線加速器から取り出される電子線、α線、β線、γ線等を用いることができる。このようにして形成される導電性防眩層の膜厚は特に限定されず、使用させる有機微粒子(B)の粒径により適宜決定されるが、通常1〜10μm、好ましくは2〜5μmの厚みとする。

【0033】

また、前記帯電防止防眩層2の微細凸凹形状の表面には、画面表示のコントラストや白ぼけを更に改善する方法として、前記帯電防止防眩層2の屈折率よりも低い屈折率の低屈折率層を設けることもできる。これら低屈折率層には例えばポリシロキサン構造を有するものが用いられ、好ましくはフッ素含有ポリシロキサン構造を有するものである。このような低屈折率層は、たとえばフッ素含有アルコキシシランにより形成することができる。低屈折率層の厚さは0.05〜0.15μmとするのが好ましい。低屈折率層は適宜な方法にて帯電防止防眩層2の表面に形成することができる。形成方法としては、帯電防止防眩層2の形成と同様の方法を使用できる。

【0034】

また、前記図1の防眩性フィルムの透明基材1には、光学素子を接着することができる。光学素子としては、偏光板、位相差板、楕円偏光板、光学補償付き偏光板等が挙げられ、これらは積層体として用いることができる。光学素子の接着は、接着に応じてアクリル系、ゴム系、シリコーン系等の粘着剤やホットメルト系接着剤などの透明性や耐候性等に優れる適宜な接着層を用いることができる。

【0035】

偏光板としては、ポリビニルアルコール系フィルム、部分ホルマール化ポリビニルアルコール系フィルム、エチレン・酢酸ビニル共重合体系部分ケン化フィルム等の親水性高分子フィルムにヨウ素や染料等を吸着させて延伸したもの、ポリビニルアルコールの脱水処理物やポリ塩化ビニルの脱塩酸処理物等の偏向フィルムが挙げられる。位相差板としては、前記透明基板で例示したポリマーフィルムの一軸または二軸延伸フィルムや液晶ポリマーフィルム等が挙げられる。位相差板は、2層以上の延伸フィルムから形成されていてもよい。楕円偏光板、光学補償付き偏光板は、偏光板と位相差板を積層することにより形成しうる。楕円偏光板、光学補償付き偏光板は、偏光板側の面に防眩層を形成している。

【実施例】

【0036】

以下、本発明を実施例により具体的に説明するが、本発明はこれら具体例のみに限定されるものではない。なお、例中[部]とあるのは[重量部]を示す。

[配合例1]

ウレタンアクリレート系紫外線硬化型樹脂(Ebecryl1290、ダイセルUCB社製)100部を酢酸エチル/イソプロピルアルコール=60/40重量%の混合溶媒100部に溶解し、光重合開始剤(イルガキュア184,チバガイギー社製)を5部加えた。この溶液を塗布、紫外線硬化して得られた塗膜の屈折率は1.531であった。この溶液に平均粒径4.0μm、屈折率1.530の架橋ポリスチレン−メチルメタアクリレート粒子(XX−15AE、積水化学社製)5.2部を加え、高速ディスパーにて4000rpmで15分撹拌した。この溶液を塗布、紫外線硬化して得られた塗膜の内部ヘイズ値は0.69%であった。更に、体積抵抗値900Ω・cmのアンチモン酸亜鉛メタノールコロイド溶液(セルナックスCX−630F2、固形分60%、平均粒径0.07μm、日産化学社製)17.5部を加え、高速ディスパーにて4000rpmで15分撹拌し、孔径10μmのポリプロピレン製フィルターで濾過して防眩塗布液(A)を調製した。

【0037】

なお、屈折率、内部ヘイズの測定は次のようにして測定した。

(1)屈折率:アッペ屈折率計による

(2)内部ヘイズ:有機微粒子を含有した溶液を塗布、紫外線硬化して得られた塗膜の上に、有機微粒子を含有しない溶液(樹脂は同じもの)を塗布、紫外線硬化して表面凸凹の無い塗膜を作成し、ヘイズを測定する

【0038】

[配合例2]

ウレタンアクリレート系紫外線硬化型樹脂(Ebecryl1290、ダイセルUCB社製)100部を酢酸エチル/イソプロピルアルコール=60/40重量%の混合溶媒100部に溶解し、光重合開始剤(イルガキュア184,チバガイギー社製)を5部加えた。この溶液を塗布、紫外線硬化して得られた塗膜の屈折率は1.531であった。この溶液に平均粒径4.0μm、屈折率1.530の架橋ポリスチレン−メチルメタアクリレート粒子(XX−15AE、積水化学社製)5.2部を加え、高速ディスパーにて4000rpmで15分撹拌した。この溶液を塗布、紫外線硬化して得られた塗膜の内部ヘイズ値は0.69%であった。更に、体積抵抗値900Ω・cmのアンチモン酸亜鉛メタノールコロイド溶液(セルナックスCX−630F2、固形分60%、平均粒径0.07μm、日産化学社製)35.2部を加え、高速ディスパーにて4000rpmで15分撹拌し、孔径10μmのポリプロピレン製フィルターで濾過して防眩塗布液(B)を調製した。

【0039】

[配合例3]

ウレタンアクリレート系紫外線硬化型樹脂(Ebecryl1290、ダイセルUCB社製)100部を酢酸エチル/イソプロピルアルコール=60/40重量%の混合溶媒105部に溶解し、光重合開始剤(イルガキュア184,チバガイギー社製)を5部加えた。この溶液を塗布、紫外線硬化して得られた塗膜の屈折率は1.531であった。この溶液に平均粒径4.0μm、屈折率1.530の架橋ポリスチレン−メチルメタアクリレート粒子(XX−15AE、積水化学社製)11.1部を加え、高速ディスパーにて4000rpmで15分撹拌した。この溶液を塗布、紫外線硬化して得られた塗膜の内部ヘイズ値は0.89%であった。更に、体積抵抗値900Ω・cmのアンチモン酸亜鉛メタノールゾル(セルナックスCX−630F2、固形分60%、平均粒径0.07μm、日産化学社製)35.2部を加え、高速ディスパーにて4000rpmで15分撹拌し、孔径10μmのポリプロピレン製フィルターで濾過して防眩塗布液(C)を調製した。

【0040】

[配合例4]

ウレタンアクリレート系紫外線硬化型樹脂(紫光1700B、日本合成化学社製)100部を酢酸エチル/イソプロピルアルコール=60/40重量%の混合溶媒100部に溶解し、光重合開始剤(イルガキュア184,チバガイギー社製)を5部加えた。この溶液を塗布、紫外線硬化して得られた塗膜の屈折率は1.526であった。さらにこの溶液に平均粒径3.5μm、屈折率1.525の架橋ポリスチレン−メチルメタアクリレート粒子(XX−12AE、積水化学社製)5.2部を加え、高速ディスパーにて4000rpmで15分撹拌した。この溶液を塗布、紫外線硬化して得られた塗膜の内部ヘイズ値は0.81%であった。更に、体積抵抗値900Ω・cmのアンチモン酸亜鉛メタノールコロイド溶液(セルナックスCX−630F2、固形分60%、平均粒径0.07μm、日産化学社製)17.5部を加え、高速ディスパーにて4000rpmで15分撹拌し、孔径10μmのポリプロピレン製フィルターで濾過して防眩塗布液(D)を調製した。

【0041】

[配合例5]

ウレタンアクリレート系紫外線硬化型樹脂(Ebecryl1290、ダイセルUCB社製)100部を酢酸エチル/イソプロピルアルコール=60/40重量%の混合溶媒100部に溶解し、光重合開始剤(イルガキュア184,チバガイギー社製)を5部加えた。この溶液を塗布、紫外線硬化して得られた塗膜の屈折率は1.531であった。この溶液に平均粒径4.0μm、屈折率1.530の架橋ポリスチレン−メチルメタアクリレート粒子(XX−15AE、積水化学社製)5.2部を加え、高速ディスパーにて4000rpmで15分撹拌し、孔径10μmのポリプロピレン製フィルターで濾過して防眩塗布液(E)を調製した。この溶液を塗布、紫外線硬化して得られた塗膜の内部ヘイズ値は0.69%であった。

【0042】

[配合例6]

ウレタンアクリレート系紫外線硬化型樹脂(Ebecryl1290、ダイセルUCB社製)100部を酢酸エチル/イソプロピルアルコール=60/40重量%の混合溶媒74部に溶解し、光重合開始剤(イルガキュア184,チバガイギー社製)を5部加えた。この溶液を塗布、紫外線硬化して得られた塗膜の屈折率は1.531であった。さらにこの溶液に平均粒径2.0μm、屈折率1.534、固形分20%の架橋スチレン−メチルメタアクリレートのトルエン分散液(リオスフィアS45−200、東洋インキ製造社製)26部を加え、高速ディスパーにて4000rpmで15分撹拌した。この溶液を塗布、紫外線硬化して得られた塗膜の内部ヘイズ値は0.75%であった。更に、体積抵抗値900Ω・cmのアンチモン酸亜鉛メタノールコロイド溶液(セルナックスCX−630F2、固形分60%、平均粒径0.07μm、日産化学社製)17.5部を加え、高速ディスパーにて4000rpmで15分撹拌し、孔径10μmのポリプロピレン製フィルターで濾過して防眩塗布液(F)を調製した。

【0043】

[配合例7]

ウレタンアクリレート系紫外線硬化型樹脂(Ebecryl1290、ダイセルUCB社製)100部を酢酸エチル/イソプロピルアルコール=60/40重量%の混合溶媒100部に溶解し、光重合開始剤(イルガキュア184,チバガイギー社製)を5部加えた。この溶液を塗布、紫外線硬化して得られた塗膜の屈折率は1.531であった。この溶液に平均粒径4.0μm、屈折率1.530の架橋ポリスチレン−メチルメタアクリレート粒子(XX−15AE、積水化学社製)1部を加え、高速ディスパーにて4000rpmで15分撹拌した。この溶液を塗布、紫外線硬化して得られた塗膜の内部ヘイズ値は0.73%であった。更に、体積抵抗値900Ω・cmのアンチモン酸亜鉛メタノールコロイド溶液(セルナックスCX−630F2、固形分60%、平均粒径μm、日産化学社製)17.5部を加え、高速ディスパーにて4000rpmで15分撹拌し、孔径10μmのポリプロピレン製フィルターで濾過して防眩塗布液(G)を調製した。

【0044】

[配合例8]

ウレタンアクリレート系紫外線硬化型樹脂(Ebecryl1290、ダイセルUCB社製)100部を酢酸エチル/イソプロピルアルコール=60/40重量%の混合溶媒47.5部に溶解し、光重合開始剤(イルガキュア184,チバガイギー社製)を5部加えた。この溶液を塗布、紫外線硬化して得られた塗膜の屈折率は1.531であった。この溶液に平均粒径4.0μm、屈折率1.530の架橋ポリスチレン−メチルメタアクリレート粒子(XX−15AE、積水化学社製)5.2部を加え、高速ディスパーにて4000rpmで15分撹拌した。この溶液を塗布、紫外線硬化して得られた塗膜の内部ヘイズ値は0.69%であった。更に、体積抵抗値106の酸化ジルコニウムコロイド溶液(固形分15%、平均粒径、シーアイ化成社製)70部を加え、高速ディスパーにて4000rpmで15分撹拌し、孔径10μmのポリプロピレン製フィルターで濾過して防眩塗布液(H)を調製した。

【0045】

[配合例9]

ウレタンアクリレート系紫外線硬化型樹脂(Ebecryl1290、ダイセルUCB社製)100部を酢酸エチル/イソプロピルアルコール=60/40重量%の混合溶媒100部に溶解し、光重合開始剤(イルガキュア184,チバガイギー社製)を5部加えた。この溶液を塗布、紫外線硬化して得られた塗膜の屈折率は1.531であった。この溶液に平均粒径4.0μm、屈折率1.490の架橋メチルメタアクリレート粒子(エポスターMA1004、日本触媒製)5.2部を加え、高速ディスパーにて4000rpmで15分撹拌した。この溶液を塗布、紫外線硬化して得られた塗膜の内部ヘイズ値は4.30%であった。更に、体積抵抗値900Ω・cmのアンチモン酸亜鉛メタノールコロイド溶液(セルナックスCX−630F2、固形分60%、平均粒径0.07μm、日産化学社製)17.5部を加え、高速ディスパーにて4000rpmで15分撹拌し、孔径10μmのポリプロピレン製フィルターで濾過して防眩塗布液(I)を調製した。

【0046】

[実施例1]

厚さ80μmのトリアセチルセルロースフィルム(富士写真フィルム社製)に配合例1の防眩塗布液(A)をバーコーターを用いて塗布し、100℃−1分で乾燥後させた。その後窒素パージによって0.3%以下酸素濃度雰囲気にて、高圧水銀ランプを用いて紫外線を照射量400mJ/cm2で照射して塗布層を硬化させ、厚さ4μmの防眩層を形成した。得られた防眩フィルムの評価結果を表1に示した。

【0047】

(1)ヘイズ:ヘイズメーター300A(東京電色社製)を用いてヘイズ値を

測定。

(2)表面抵抗値:表面抵抗測定器ULTRA MEGOHMMETER SM-8220(DKK TOA社製)を用いて、円電極法にて測定。

(3)鉛筆硬度:JIS K5400による。

(4)密着性試験:JIS K5400の碁盤目テープ法(間隔1mm)による。

【0048】

(5)耐擦傷性:スチールウール#0000を用い、500g/10往復評価

◎ : 非常に良好

○ : 良好

△ : やや劣る

× : 劣る

【0049】

(6)ゴミ拭き取り性:作成した防眩フィルムを、四つ折りテッシュペーパー(商品名:クリネックステッシュ、クレシア社製)を用いて10往復擦り、その後防眩フィルム上でテッシュペーパーを手で引き裂き、疑似ゴミを防眩フィルムに付着させる。さらに四つ折りテッシュペーパーで疑似ゴミを拭き取り、疑似ゴミの取れ具合を目視判定する。

○:疑似ゴミが四つ折りテッシュペーパーで拭き取れる

△:疑似ゴミが四つ折りテッシュペーパーで拭き取れず、やや残る

×:疑似ゴミが四つ折りテッシュペーパーで拭き取れず、殆ど残る

【0050】

(7)防眩性:作成した防眩フィルムにルーバーなしのむき出しの蛍光灯を写し、その反射像のボケの程度を目視判定した。

◎:蛍光灯の輪郭が全くわからない

○:蛍光灯の輪郭がわずかにわかる

△:蛍光灯はぼやけているが輪郭は識別できる

×:蛍光灯が殆どぼやけない(防眩性無し)

【0051】

(8)白ぼけ:液晶ディスプレイの表面に防眩フィルムを、透明粘着剤を用いて貼り合わせ、黒表示にして黒さを目視判定した。

○:白ぼけが抑えられ、黒さがある

△:やや白ぼけがある

×:白ぼけがあり、画面が白化する

【0052】

[実施例2〜4]

以下、実施例1と同様に防眩塗布液(B)〜(D)を塗工硬化させ、防眩層を形成した。得られた防眩フィルムの評価結果を表1に示した。

[比較例1〜5]

実施例1と同様に防眩塗布液(E)〜(I)を塗工硬化させ、防眩層を形成した。得られた防眩フィルムの評価結果を表1に示した。

【0053】

表1に示される結果から以下のことが明らかである。実施例1〜4の本発明で特定される防眩フィルムは、ゴミ拭き取り性が良く、かつ防眩性、耐擦傷性、白ぼけ(コントラスト)を同時に満たす。

【0054】

一方、比較例1は、導電性無機微粒子を含まず本発明で特定される表面抵抗が1x1011Ω/□を超えるため、ゴミ拭き取り性が不良である。

比較例2は、本発明で特定される有機微粒子の平均粒径が3μm未満で、かつヘイズが5%未満のため、防眩性が不良である。

比較例3は、本発明で特定される有機微粒子の含有量が3重量%未満のため、防眩性が不良である。

比較例4は、本発明で特定される無機微粒子の体積固有抵抗値が1000Ω

cmを超えるので表面抵抗が1x1011Ω/□を超えるため、ゴミ拭き取り性が不良である。

比較例5は、本発明で特定される有機微粒子とエチレン性不飽和二重結合を有する化合物屈折率の差が0.02を超え、且つこれらを電離放射線にて硬化させてなる樹脂の内部拡散による内部ヘイズ値が1以上であるため、白ぼけが不良である。

【産業上の利用可能性】

【0055】

本発明の防眩フィルムよりなる画像表示装置は、表示面に傷が付きにくく、外光の写り込みが少なくかつコントラストが良好であり、更に帯電に伴い表示面に付着するゴミが拭き取りやすいので、より鮮明で見やすい画像を得ることができる。

【図面の簡単な説明】

【0056】

【図1】図1は、本発明の防眩フィルムの一形態の模式図を示す。

【符号の説明】

【0057】

1 透明基材

2 防眩層

3 導電性無機微粒子(A)

4 有機微粒子(C)

【特許請求の範囲】

【請求項1】

透明基板上に、防眩層を有してなる防眩フィルムであって、

防眩層が、体積固有抵抗値が1000Ωcm以下である導電性無機微粒子(A)を5〜90重量%、平均粒径が3〜10μmである有機微粒子(B)を3〜30重量%、およびエチレン性不飽和二重結合を有する化合物(C)を5〜90重量%の比率でそれぞれ含む電離放射線硬化型組成物を硬化させたものであり、

防眩層の表面抵抗値が1.0×1011Ω/□以下であり、且つ、

フィルムのヘイズ値が6〜30%である防眩フィルム。

【請求項2】

有機微粒子(B)とエチレン性不飽和二重結合を有する化合物(C)との屈折率の差が0.02以下であり、且つ、

防眩層の内部拡散による内部ヘイズ値が1未満である請求項1記載の防眩フィルム。

【請求項3】

導電性無機微粒子(A)が、アンチモンドープ酸化錫、アンチモン酸亜鉛、および、五酸化アンチモンから選ばれる1種類以上の金属酸化物の微粒子である請求項1または2記載の防眩フィルム。

【請求項1】

透明基板上に、防眩層を有してなる防眩フィルムであって、

防眩層が、体積固有抵抗値が1000Ωcm以下である導電性無機微粒子(A)を5〜90重量%、平均粒径が3〜10μmである有機微粒子(B)を3〜30重量%、およびエチレン性不飽和二重結合を有する化合物(C)を5〜90重量%の比率でそれぞれ含む電離放射線硬化型組成物を硬化させたものであり、

防眩層の表面抵抗値が1.0×1011Ω/□以下であり、且つ、

フィルムのヘイズ値が6〜30%である防眩フィルム。

【請求項2】

有機微粒子(B)とエチレン性不飽和二重結合を有する化合物(C)との屈折率の差が0.02以下であり、且つ、

防眩層の内部拡散による内部ヘイズ値が1未満である請求項1記載の防眩フィルム。

【請求項3】

導電性無機微粒子(A)が、アンチモンドープ酸化錫、アンチモン酸亜鉛、および、五酸化アンチモンから選ばれる1種類以上の金属酸化物の微粒子である請求項1または2記載の防眩フィルム。

【図1】

【公開番号】特開2006−343630(P2006−343630A)

【公開日】平成18年12月21日(2006.12.21)

【国際特許分類】

【出願番号】特願2005−170595(P2005−170595)

【出願日】平成17年6月10日(2005.6.10)

【出願人】(000222118)東洋インキ製造株式会社 (2,229)

【Fターム(参考)】

【公開日】平成18年12月21日(2006.12.21)

【国際特許分類】

【出願日】平成17年6月10日(2005.6.10)

【出願人】(000222118)東洋インキ製造株式会社 (2,229)

【Fターム(参考)】

[ Back to top ]