防眩性ハードコートフィルムの製造方法

【課題】透明支持体フィルムの上にハードコート層を積層し防眩性ハードコートフィルムを製造する時、ハードコート層の凹凸形状の表面に均一の膜厚と、視認的な反射色相にムラがなく、耐擦傷性の硬度を有するハードコート層を形成した防眩性ハードコートフィルムの製造方法を提供する。

【解決手段】透明支持体20上に少なくとも一層のハードコート層を設けて、多数の凸凹を有するエンボス部材と支持部材とでハードコートフィルム30をニップしてハードコート層の表面にエンボス部材の凸凹形状を転写する防眩性ハードコートフィルムの製造方法であって、エンボス部材の凸凹形状が、第一の凸凹パターンと、第二の凸凹パターンの組み合わせにより構成され、且つ、全光線透過率が79〜92%の範囲内であり、ヘイズが5〜21%の範囲内であることを特徴とする防眩性ハードコートフィルム32の製造方法である。

【解決手段】透明支持体20上に少なくとも一層のハードコート層を設けて、多数の凸凹を有するエンボス部材と支持部材とでハードコートフィルム30をニップしてハードコート層の表面にエンボス部材の凸凹形状を転写する防眩性ハードコートフィルムの製造方法であって、エンボス部材の凸凹形状が、第一の凸凹パターンと、第二の凸凹パターンの組み合わせにより構成され、且つ、全光線透過率が79〜92%の範囲内であり、ヘイズが5〜21%の範囲内であることを特徴とする防眩性ハードコートフィルム32の製造方法である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は防眩性ハードコートフィルムの製造方法において、防眩性ハードコートフィルムをエンボス加工によりハードコート層の表面に凸凹を付与することにより得ることができる製造方法に関する。

【背景技術】

【0002】

近年、ノートパソコン、携帯電話等のフルカラー化或いはディスプレイの高精細化等に伴って反射防止機能、帯電防止機能等の付与された高機能の光学フィルムが求められている。例えば、視認性向上のために反射防止層を設けたり、又、写り込みを防いだり、ギラツキの少ない表示性能を得るために反射光を散乱させる防眩層を付与した、コンピュータやワープロ等の液晶画像表示装置(液晶ディスプレイとも言う)が求められている。

【0003】

一方動画を表示する大型TV用途の液晶ディスプレイ、有機ELディスプレイ、プラズマディスプレイといった画像表示装置などでは、防眩層の表面に反射防止層を積層する防眩性反射防止フィルムを低コストに提供する事が求められてきている。これに対して、凹凸表面のハードコート層を有する防眩性フィルムに反射防止層を塗布法により形成する技術が提案されている。防眩性付与の凹凸は光の波長より大きい凹凸(400nm以上であり、10μ以下が一般的)であるのに対して、反射防止層は光の干渉により反射を防止するためその膜厚は50〜200nm程度であり、大きな凹凸に対して薄膜を均一に設けることが要求される。

【0004】

この要求に対して、凹凸形状表面に均一に反射防止層を形成する方法として、例えば反射防止層形成用塗布液を塗布し反射防止層形成用塗膜を形成した後、反射防止層形成用塗膜を下向きにして搬送し、乾燥・硬化させる方法が知られている(例えば、特許文献1、特許文献2参照。)。

【0005】

しかしながら、特許文献1及び特許文献2に記載の技術を用いた場合にも、反射防止層の膜厚均一性は不十分であり、且つ、視認的な反射色相にムラがある問題、耐擦傷性のスチールウールによる評価試験での結果が不十分である問題がある。

【0006】

この様な状況から、透明支持体フィルムの上にハードコート層と、反射防止層とを順次積層し防眩性反射防止フィルムを製造する時、ハードコート層の凹凸形状の表面に均一の膜厚と、視認的な反射色相にムラがなく、耐擦傷性の硬度を有する反射防止層を形成した防眩性反射防止フィルムの製造方法、この製造方法により製造する防眩性反射防止フィルム及び防眩性反射防止フィルムを使用した画像表示装置の開発が要望されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2004−24967号公報

【特許文献2】特開2005−70435号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は、上記状況に鑑みなされたものであり、その目的は透明支持体フィルムの上にハードコート層を積層し防眩性ハードコートフィルムを製造する時、ハードコート層の凹凸形状の表面に均一の膜厚と、視認的な反射色相にムラがなく、耐擦傷性の硬度を有するハードコート層を形成した防眩性ハードコートフィルムの製造方法において、エンボス加工によりハードコートフィルムのハードコート層の表面に凸凹を付与するにあたって、ハードコートフィルムに孔開きが生じることがなく、且つ転写精度も良い防眩性ハードコートフィルムを製造することができる防眩性ハードコートフィルムの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記課題を解決するために請求項1に係る発明としては、透明支持体上に少なくとも一層のハードコート層を設けて防眩性ハードコートフィルムを形成した後、多数の凸凹を有するエンボス部材と支持部材とでハードコートフィルムをニップして前記ハードコート層の表面に前記エンボス部材の凸凹形状を転写する防眩性ハードコートフィルムの製造方法であって、前記エンボス部材の凸凹形状が、第一の凸凹パターンと、第二の凸凹パターンの組み合わせにより構成され、且つ、全光線透過率が79〜92%の範囲内であり、ヘイズが5〜21%の範囲内であることを特徴とする防眩性ハードコートフィルムの製造方法である。

【0010】

また、請求項2に係る発明としては、前記エンボス部材の凸凹形状が、(a)第一の凸凹パターンが表面の凸部から隣接する凸部までの平均ピッチ(P)が10〜100μmの範囲であり、(b)前記第一の凸部と隣接する凸部の間に第二の凸部が配置されており、

(c)第一の凸部の先端から凹部の底までの平均深さ(T1)は1〜2μmの範囲内であり、(d)第二の凸部の先端から凹部の底までの平均深さ(T2)は0.5〜1μmの範囲内であり、且つ、(e)第一及び第二の凸部の形状が円形であり、第一の凸部断面積(D1)が直径10〜20μmの範囲であり、第二の凸部断面積(D2)が第一の凸部断面積の1/2の範囲内であり、前記(a)〜(e)の全てを組み合わせて構成されていることを特徴とする請求項1に記載の防眩性ハードコートフィルムの製造方法である。

【0011】

また、請求項3に係る発明としては、透明支持体上に少なくとも一層のハードコート層を設けてハードコートフィルムを形成するハードコートフィルム形成装置と、前記ハードコートフィルムを、エンボス部材と支持部材とでニップして前記ハードコート層の表面に前記エンボス部材の凸凹形状を転写する転写装置と、を備えたことを特徴とする請求項1乃至請求項2の何れか1項の防眩性ハードコートフィルムの製造装置である。

【0012】

また、請求項4に係る発明としては、前記エンボス部材と前記支持部材のうちの少なくともエンボス部材の表面温度が使用する透明支持体の表面温度に対して10℃以上25℃以下の範囲内で加熱する加熱手段を設けたことを特徴とする請求項3に記載の防眩性ハードコートフィルムの製造装置である。

【0013】

また、請求項5に係る発明としては、前記エンボス部材はエンボスローラであると共に、前記支持部材はバックアップローラであることを特徴とする請求項3乃至4の何れか1項の防眩性ハードコートフィルムの製造装置である。

【0014】

また、請求項6に係る発明としては、前記透明支持体上に少なくとも一層のハードコート層を設ける手段は塗布装置であることを特徴とする請求項3乃至5の少なくとも1項の防眩性ハードコートフィルムの製造装置である。

【発明の効果】

【0015】

本発明の防眩性ハードコートフィルムの製造方法によれば、エンボス加工によりハードコート層の表面に凸凹を付与するにあたって、ハードコートフィルムに孔開きが生じることがなく、且つ転写精度も良い防眩性ハードコートフィルムを製造することができる。

【図面の簡単な説明】

【0016】

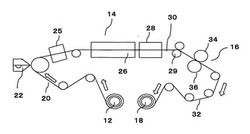

【図1】本発明の防眩性ハードコートフィルムの製造装置の全体構成図である。

【図2】本発明の防眩性ハードコートフィルムの製造装置における転写装置であってエンボスローラとバックアップローラとで構成した断面図である。

【図3】本発明の転写装置におけるエンボスローラのローラ面に形成した凸凹形状を説明する説明図である。

【発明を実施するための形態】

【0017】

以下添付図面に従って本発明に係る防眩性ハードコートフィルムの製造方法の好ましい実施の形態について説明する。

【0018】

図1は、本発明の防眩性ハードコートフィルムの製造装置10の全体構成図であり、主として、送り出し装置12、ハードコートフィルム形成装置14、転写装置16、及び巻取装置18で構成される。

【0019】

ハードコートフィルム形成装置14は、送り出し装置12から送り出された透明支持体20に塗布装置22でハードコート層24(図2参照)を塗布し、そのハードコート層24を乾燥装置26で乾燥した後、熱処理又は紫外線照射による硬化装置28でハードコート層24を硬化させる。これにより、ハードコートフィルム30が形成される。塗布装置22としては、図1に示したエクストルージョン法に限定されず、ディープコート法、エアーナイフコート法、カーテンコート法、ローラコート法、ロッドコート法、グラビアコート法、ダイコート法等の既存の塗布装置を使用することができる。

【0020】

乾燥装置26は、熱風による対流乾燥方式、赤外線等の輻射熱による輻射乾燥方式等の何れの乾燥方式でもよく、乾燥装置内のハードコートフィルム30の搬送方式としてはローラ搬送等の接触搬送方式、エアや気体で浮上させながら搬送する非接触方式の何れかでもよい。

【0021】

次に、ハードコートフィルム形成装置14で形成されたハードコートフィルム30は、転写装置16によりハードコート層24の表面に凸凹形状が転写された後、巻取装置18に巻き取られる。これにより、防眩性を有するハードコートフィルム30である防眩性ハードコートフィルム32が製造される。尚、図1では、送り出し装置12から巻取装置18までの連続工程で示したが、ハードコートフィルム形成装置14で形成されたハードコートフィルム30を一旦別の巻取装置(不図示)でロール状に巻き取って、その巻取装置からハードコートフィルム30を転写装置16に送り出してもよい。

【0022】

転写装置16は、図2に示すように、転写面であるローラ面に多数の凸凹を有するエンボスローラ34と、エンボスローラ34に対向配置されたバックアップローラ36とで構成される。

【0023】

エンボスローラ34及びバックアップローラ36のロール径は、100φ〜800φの範囲が好ましい。エンボスローラ34の回転軸35、35の両端は、それぞれの軸受38、38に回転自在に支持されると共に、回転軸35の一方側端部が駆動源40に連結される。

エンボスローラ34のそれぞれの軸受38、38は、エンボスローラ34の軸方向両側に立設された一対の支柱31、31から水平に張り出された支持台44、44に支持される。エンボスローラ34の下方に隣接してバックアップローラ36が平行に配置され、バックアップローラ36の回転軸37、37の両端は、それぞれの軸受33、33に回転自在に支持されると共に、回転軸37の一方側端部がモーター46に連結される。バックアップローラ36のそれぞれの軸受33、33は、前記一対の支柱31、31から水平に張り出された支持台39、39に支持されると共に、支持台39は支柱31に添設された垂直なレール41にリニアベアリング42を介してスライド自在に取り付けられている。更に、それぞれの支持台39、39の略中央部にナット部材が一体的に設けられ、このナット部材に正逆回転可能なモーター45に連結された送りネジ43が螺合される。これにより、モーター45を駆動して送りネジ43を回動させることにより、バックアップローラ36がエンボスローラ34に対して近接・離間して、エンボスローラ34とバックアップローラ36とのクリアランスやハードコートフィルム30をエンボスローラ34とバックアップローラ36とでニップしたときのプレス荷重が調整される。クリアランスの寸法やプレス荷重は、エンボス加工されるハードコートフィルム30の厚みや、ハードコートフィルム30に形成する凸凹形状、その他のエンボス加工条件に応じて適宜設定する。クリアランスを設定する際のクリアランスの実測は、マイクロメータ、レーザ測定器等を使用することができる。尚、本実施の形態では、バックアップローラ36にも駆動のモーター48を設けた例で説明したが、バックアップローラ36を従動ローラとしてもよい。

【0024】

図3に示すように、エンボス加工によってハードコートフィルム30に形成される凸凹は、第一の凸凹パターンと、第二の凸凹パターンの組み合わせにより構成されており、

第一のパターンは、表面の凸部30Aから隣接する凸部30Aまでの平均ピッチ(P)は10〜100μmの範囲であり、前記第一のパターンの間に第二のパターンが配置されるようにピッチを設けることが好ましい。

【0025】

また、第一の凸凹パターンの凸部30Aの先端から凹部30Bの底までの平均深さ(D)は1〜2μmの範囲であり、第二の凸凹パターンの凸部30Aの先端から凹部30Bの底までの平均深さ(D)は0.5〜1μmの範囲であることが好ましい。

【0026】

さらに、第一及び第二の凸凹パターンの凸部の形状が円形であり、第一の凸部の大きさが直径10〜20μmの範囲であり、第二の凸部の大きさが第一の凸部の大きさの1/2の範囲であることが好ましい。

【0027】

また、転写後に透明支持体20の弾性により転写された凸凹の寸法が多少小さくなるので、使用するエンボスローラ34の凸凹のピッチ寸法(P)と深さ寸法(D)は、透明支持体20の材質に応じてハードコートフィルム30に転写する目標の平均ピッチ(P)や平均深さ(D)よりも0%〜100%大きいものを使用するとよい。この場合、ハードコート層24のエンボス加工による凸凹の写りがハードコート層24の反対面にでることもあるが、エンボス加工された後のハードコートフィルム30の裏面が完全に平坦でなくてもよい。また、エンボスローラ34のロール面に形成される凸部34Aの形状は、円柱形状が好ましいが、回転楕円体であってもよい。エンボスローラ34のローラ面に凸凹を形成する方法としては、フォトリソグラフィー、機械加工、放電加工、レーザ加工等、エンボスローラの材質や凸凹の形状に応じて公知の各種方法を採用できる。

【0028】

また、バックアップローラの表面硬度は、エンボスロールよりも硬度が低いものを用いることが好ましく、バックアップローラ36の表面硬度を、エンボスローラ34の表面硬度よりも小さくすることで、図5に示すように、エンボスローラ34とバックアップローラ36とでハードコートフィルム30をニップしてハードコート層24の表面に凸凹を付与するときに、エンボスローラ34の凸部34Aがハードコートフィルム30を介してバックアップローラ36を押圧する圧力をバックアップローラ36によって分散することができる。この圧力分散により、エンボスローラ34の凸部34Aがハードコートフィルム30を貫通してハードコートフィルム30に孔を開けてしまうことを防止できる。

【0029】

また、バックアップローラ36の表面硬度を小さくし過ぎると転写精度が悪くなるが、エンボスローラ34とバックアップローラ36とでハードコートフィルム30をニップするプレス圧(線圧)は、100kgf/cm〜2000kgf/cmがよく、より好ましくは500kgf/cm〜1500kgf/cmである。従って、このプレス圧が得られるように、ハードコートフィルム30の厚みに応じて、エンボスローラ34とバックアップローラ36とのクリアランスやプレス荷重を調整することにより転写精度を調整することも可能である。ここでは図示しないが、ロードセル等の荷重測定器でプレス荷重を測定し、プレス荷重とハードコートフィルムの孔開きや転写精度との関係を把握し、それに基づいてクリアランスやプレス荷重を調整すると一層よい。転写処理速度は、0.1m/分〜30m/分の範囲がよく、より好ましくは3m/分〜15m/分の範囲である。

【0030】

また、エンボスローラ34とバックアップローラ36のローラ表面温度を使用する透明支持体20の表面温度以上に加熱した状態でハードコートフィルム30にエンボス加工することが好ましい。これにより、透明支持体20の熱膨張によるローラ34、36上での皺の発生を抑制できるので、皺のないハードコートフィルム30をエンボス加工により製造することができる。

【0031】

このような温度条件を得るための加熱手段としては、特に図示しないが、例えば、エンボスローラ34とバックアップローラ36のローラ内にそれぞれ通水パイプを内蔵し、この通水パイプをそれぞれロータリージョイントを介して熱媒体供給装置に連結させることで構成できる。そして、温水等の熱媒体をローラとの間で循環させることにより、エンボスローラ34とバックアップローラ36のローラ面温度を透明支持体20の表面温度以上に加温する。エンボスローラ34やバックアップローラ36のローラ表面温度としては、使用する透明支持体20の表面温度に対して10℃以上25°C以下の範囲内であることが好ましい。尚、加熱手段としては、媒体循環方式に限定されるものではなく、誘導加熱や他の加熱方法を使用することができる。

【0032】

更には、図1に示すように、エンボスローラ34とバックアップローラ36の位置からみて、ハードコートフィルム30の搬送方向上流位置にハードコートフィルム30を予め予備加熱する予備加熱手段29を設けるとよい。予備加熱手段29としては、特に限定されるものではないが、一対の熱風ヒータを好適に用いることができる。一対の熱風ヒータでハードコートフィルム30を加熱しながらニップ搬送することにより、ハードコートフィルム30の透明支持体20の表面温度以上に予備加熱できるだけでなく、凸凹形状が転写される前のハードコート層24の塗膜状態を予め安定させておくことで転写精度が良くなる。

【0033】

次に本発明における透明支持体20やハードコート層24の好ましい態様について説明する。

【0034】

本発明において使用する透明支持体20としては、適度の透明性、機械強度を有していれば良い。例えば、ポリエチレンテレフタレート(PET)、トリアセチルセルロース(TAC)、ジアセチルセルロース、アセチルセルロースブチレート、ポリエチレンナフタレート(PEN)、シクロオレフィンポリマー、ポリイミド、ポリエーテルスルホン(PES)、ポリメチルメタクリレート(PMMA)、ポリカーボネート(PC)等のフィルムを用いることができる。中でも、トリアセチルセルロースフィルムは複屈折が少なく、透明性が良好であることから好適に用いることができ、特に、本発明の防眩ハードコートフィルムを液晶ディスプレイ表面に設けるにあっては、透明支持体としてトリアセチルセルロース(35μm以上80μm以下)を用いることが好ましい。

【0035】

ハードコート層の材料としては、熱可塑性樹脂が好ましく、アセチルセルロース、ニトロセルロース、アセチルブチルセルロース、エチルセルロース、メチルセルロース等のセルロース誘導体、酢酸ビニル及びその共重合体、塩化ビニル及びその共重合体、塩化ビニリデン及びその共重合体等のビニル系樹脂、ポリビニルホルマール、ポリビニルブチラール等のアセタール樹脂、アクリル樹脂及びその共重合体、メタクリル樹脂及びその共重合体等のアクリル系樹脂、ポリスチレン樹脂、ポリアミド樹脂、線状ポリエステル樹脂、ポリカーボネート樹脂等が使用できる。

【実施例】

【0036】

(実施例1)

80μmのトリアセチルセルロースフィルムに乾膜厚みで5μmのハードコート層を塗布形成して120°Cで乾燥した後、熱効果処理を行ってハードコートフィルムを形成した。このハードコートフィルムを、100φの金属製のエンボスローラ34と、100φのバックアップローラ36とでニップすることによりエンボスローラ34のロール面に形成した凸凹形状をハードコートフィルムに転写した。エンボスローラ34の凸凹のピッチ寸法(P1)を第一の凸凹パターンを50μm、深さ寸法(T1)を1.5μmとし、第二の凸凹パターン(P2)を第一の凸凹パターンの1/2とし、深さ寸法(T2)を0.75μmとした。この転写操作における転写処理速度は3m/分、エンボスローラ34のロール表面温度80°Cとした。エンボスローラ34とバックアップローラ36のクリアランスは、0.03mmとし、プレス圧(線圧)を500kgf/cmとした。

【0037】

そして、実施例1と同様に、表1に示す条件において実施例2〜6の防眩性ハードコートフィルムを形成し、光学特性の評価をおこなった。

【0038】

光学特性の評価について以下に示す。

【0039】

「ヘイズ測定」

ヘイズ測定においては、日本電色製NDH−2000を用いJIS−K7105に準じ測定を行った。

【0040】

「全光線透過率測定」

全光線透過率においては、日本電色製NDH−2000を用いJIS−K7105に準じ測定を行った。

【0041】

前記「ヘイズ測定」及び「全光線透過率測定」の評価結果を表1に示す。

【0042】

【表1】

【0043】

本発明の製造方法によりエンボス加工を施したハードコート層において、全光線透過率が75%以上、ヘイズが25%以下の特性を得ることができ、表面に凸凹を付与するにあたって、転写精度も良い防眩性ハードコートフィルムを製造することができた。

【符号の説明】

【0044】

10・・・防眩性ハードコートフィルムの製造装置

12・・・送り出し装置

14・・・ハードコートフィルム形成装置

16・・・転写装置

18・・・巻取装置

20・・・透明支持体

22・・・塗布装置

24・・・ハードコート層

25・・・予備乾燥装置

26・・・乾燥装置

28・・・硬化装置

29・・・予備加熱手段

30・・・ハードコートフィルム

31・・・支柱

32・・・防眩性ハードコートフィルム

33・・・軸受

34・・・エンボスローラ

35・・・回転軸

36・・・バックアップローラ

37・・・回転軸

38・・・軸受

39・・・支持台

40・・・駆動源

41・・・レール

42・・・リニアベアリング

43・・・ねじ

44・・・支持台

45・・・モーター

46・・・モーター

A ・・・第一の凸凹パターン

B ・・・第二の凸凹パターン

P1・・・第一の凸凹パターンが表面の凸部から隣接する凸部までの平均ピッチ

P2・・・第一の凸部から第二の凸部までの平均ピッチ

P3・・・第二の凸部から第一の凸部までの平均ピッチ

P4・・・第二の凸凹パターンが表面の凸部から隣接する凸部までの平均ピッチ

T1・・・第一の凸部の先端から凹部の底までの平均深さ

T2・・・第二の凸部の先端から凹部の底までの平均深さ

D1・・・第一の凸部断面積

D2・・・第二の凸部断面積

【技術分野】

【0001】

本発明は防眩性ハードコートフィルムの製造方法において、防眩性ハードコートフィルムをエンボス加工によりハードコート層の表面に凸凹を付与することにより得ることができる製造方法に関する。

【背景技術】

【0002】

近年、ノートパソコン、携帯電話等のフルカラー化或いはディスプレイの高精細化等に伴って反射防止機能、帯電防止機能等の付与された高機能の光学フィルムが求められている。例えば、視認性向上のために反射防止層を設けたり、又、写り込みを防いだり、ギラツキの少ない表示性能を得るために反射光を散乱させる防眩層を付与した、コンピュータやワープロ等の液晶画像表示装置(液晶ディスプレイとも言う)が求められている。

【0003】

一方動画を表示する大型TV用途の液晶ディスプレイ、有機ELディスプレイ、プラズマディスプレイといった画像表示装置などでは、防眩層の表面に反射防止層を積層する防眩性反射防止フィルムを低コストに提供する事が求められてきている。これに対して、凹凸表面のハードコート層を有する防眩性フィルムに反射防止層を塗布法により形成する技術が提案されている。防眩性付与の凹凸は光の波長より大きい凹凸(400nm以上であり、10μ以下が一般的)であるのに対して、反射防止層は光の干渉により反射を防止するためその膜厚は50〜200nm程度であり、大きな凹凸に対して薄膜を均一に設けることが要求される。

【0004】

この要求に対して、凹凸形状表面に均一に反射防止層を形成する方法として、例えば反射防止層形成用塗布液を塗布し反射防止層形成用塗膜を形成した後、反射防止層形成用塗膜を下向きにして搬送し、乾燥・硬化させる方法が知られている(例えば、特許文献1、特許文献2参照。)。

【0005】

しかしながら、特許文献1及び特許文献2に記載の技術を用いた場合にも、反射防止層の膜厚均一性は不十分であり、且つ、視認的な反射色相にムラがある問題、耐擦傷性のスチールウールによる評価試験での結果が不十分である問題がある。

【0006】

この様な状況から、透明支持体フィルムの上にハードコート層と、反射防止層とを順次積層し防眩性反射防止フィルムを製造する時、ハードコート層の凹凸形状の表面に均一の膜厚と、視認的な反射色相にムラがなく、耐擦傷性の硬度を有する反射防止層を形成した防眩性反射防止フィルムの製造方法、この製造方法により製造する防眩性反射防止フィルム及び防眩性反射防止フィルムを使用した画像表示装置の開発が要望されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2004−24967号公報

【特許文献2】特開2005−70435号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は、上記状況に鑑みなされたものであり、その目的は透明支持体フィルムの上にハードコート層を積層し防眩性ハードコートフィルムを製造する時、ハードコート層の凹凸形状の表面に均一の膜厚と、視認的な反射色相にムラがなく、耐擦傷性の硬度を有するハードコート層を形成した防眩性ハードコートフィルムの製造方法において、エンボス加工によりハードコートフィルムのハードコート層の表面に凸凹を付与するにあたって、ハードコートフィルムに孔開きが生じることがなく、且つ転写精度も良い防眩性ハードコートフィルムを製造することができる防眩性ハードコートフィルムの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記課題を解決するために請求項1に係る発明としては、透明支持体上に少なくとも一層のハードコート層を設けて防眩性ハードコートフィルムを形成した後、多数の凸凹を有するエンボス部材と支持部材とでハードコートフィルムをニップして前記ハードコート層の表面に前記エンボス部材の凸凹形状を転写する防眩性ハードコートフィルムの製造方法であって、前記エンボス部材の凸凹形状が、第一の凸凹パターンと、第二の凸凹パターンの組み合わせにより構成され、且つ、全光線透過率が79〜92%の範囲内であり、ヘイズが5〜21%の範囲内であることを特徴とする防眩性ハードコートフィルムの製造方法である。

【0010】

また、請求項2に係る発明としては、前記エンボス部材の凸凹形状が、(a)第一の凸凹パターンが表面の凸部から隣接する凸部までの平均ピッチ(P)が10〜100μmの範囲であり、(b)前記第一の凸部と隣接する凸部の間に第二の凸部が配置されており、

(c)第一の凸部の先端から凹部の底までの平均深さ(T1)は1〜2μmの範囲内であり、(d)第二の凸部の先端から凹部の底までの平均深さ(T2)は0.5〜1μmの範囲内であり、且つ、(e)第一及び第二の凸部の形状が円形であり、第一の凸部断面積(D1)が直径10〜20μmの範囲であり、第二の凸部断面積(D2)が第一の凸部断面積の1/2の範囲内であり、前記(a)〜(e)の全てを組み合わせて構成されていることを特徴とする請求項1に記載の防眩性ハードコートフィルムの製造方法である。

【0011】

また、請求項3に係る発明としては、透明支持体上に少なくとも一層のハードコート層を設けてハードコートフィルムを形成するハードコートフィルム形成装置と、前記ハードコートフィルムを、エンボス部材と支持部材とでニップして前記ハードコート層の表面に前記エンボス部材の凸凹形状を転写する転写装置と、を備えたことを特徴とする請求項1乃至請求項2の何れか1項の防眩性ハードコートフィルムの製造装置である。

【0012】

また、請求項4に係る発明としては、前記エンボス部材と前記支持部材のうちの少なくともエンボス部材の表面温度が使用する透明支持体の表面温度に対して10℃以上25℃以下の範囲内で加熱する加熱手段を設けたことを特徴とする請求項3に記載の防眩性ハードコートフィルムの製造装置である。

【0013】

また、請求項5に係る発明としては、前記エンボス部材はエンボスローラであると共に、前記支持部材はバックアップローラであることを特徴とする請求項3乃至4の何れか1項の防眩性ハードコートフィルムの製造装置である。

【0014】

また、請求項6に係る発明としては、前記透明支持体上に少なくとも一層のハードコート層を設ける手段は塗布装置であることを特徴とする請求項3乃至5の少なくとも1項の防眩性ハードコートフィルムの製造装置である。

【発明の効果】

【0015】

本発明の防眩性ハードコートフィルムの製造方法によれば、エンボス加工によりハードコート層の表面に凸凹を付与するにあたって、ハードコートフィルムに孔開きが生じることがなく、且つ転写精度も良い防眩性ハードコートフィルムを製造することができる。

【図面の簡単な説明】

【0016】

【図1】本発明の防眩性ハードコートフィルムの製造装置の全体構成図である。

【図2】本発明の防眩性ハードコートフィルムの製造装置における転写装置であってエンボスローラとバックアップローラとで構成した断面図である。

【図3】本発明の転写装置におけるエンボスローラのローラ面に形成した凸凹形状を説明する説明図である。

【発明を実施するための形態】

【0017】

以下添付図面に従って本発明に係る防眩性ハードコートフィルムの製造方法の好ましい実施の形態について説明する。

【0018】

図1は、本発明の防眩性ハードコートフィルムの製造装置10の全体構成図であり、主として、送り出し装置12、ハードコートフィルム形成装置14、転写装置16、及び巻取装置18で構成される。

【0019】

ハードコートフィルム形成装置14は、送り出し装置12から送り出された透明支持体20に塗布装置22でハードコート層24(図2参照)を塗布し、そのハードコート層24を乾燥装置26で乾燥した後、熱処理又は紫外線照射による硬化装置28でハードコート層24を硬化させる。これにより、ハードコートフィルム30が形成される。塗布装置22としては、図1に示したエクストルージョン法に限定されず、ディープコート法、エアーナイフコート法、カーテンコート法、ローラコート法、ロッドコート法、グラビアコート法、ダイコート法等の既存の塗布装置を使用することができる。

【0020】

乾燥装置26は、熱風による対流乾燥方式、赤外線等の輻射熱による輻射乾燥方式等の何れの乾燥方式でもよく、乾燥装置内のハードコートフィルム30の搬送方式としてはローラ搬送等の接触搬送方式、エアや気体で浮上させながら搬送する非接触方式の何れかでもよい。

【0021】

次に、ハードコートフィルム形成装置14で形成されたハードコートフィルム30は、転写装置16によりハードコート層24の表面に凸凹形状が転写された後、巻取装置18に巻き取られる。これにより、防眩性を有するハードコートフィルム30である防眩性ハードコートフィルム32が製造される。尚、図1では、送り出し装置12から巻取装置18までの連続工程で示したが、ハードコートフィルム形成装置14で形成されたハードコートフィルム30を一旦別の巻取装置(不図示)でロール状に巻き取って、その巻取装置からハードコートフィルム30を転写装置16に送り出してもよい。

【0022】

転写装置16は、図2に示すように、転写面であるローラ面に多数の凸凹を有するエンボスローラ34と、エンボスローラ34に対向配置されたバックアップローラ36とで構成される。

【0023】

エンボスローラ34及びバックアップローラ36のロール径は、100φ〜800φの範囲が好ましい。エンボスローラ34の回転軸35、35の両端は、それぞれの軸受38、38に回転自在に支持されると共に、回転軸35の一方側端部が駆動源40に連結される。

エンボスローラ34のそれぞれの軸受38、38は、エンボスローラ34の軸方向両側に立設された一対の支柱31、31から水平に張り出された支持台44、44に支持される。エンボスローラ34の下方に隣接してバックアップローラ36が平行に配置され、バックアップローラ36の回転軸37、37の両端は、それぞれの軸受33、33に回転自在に支持されると共に、回転軸37の一方側端部がモーター46に連結される。バックアップローラ36のそれぞれの軸受33、33は、前記一対の支柱31、31から水平に張り出された支持台39、39に支持されると共に、支持台39は支柱31に添設された垂直なレール41にリニアベアリング42を介してスライド自在に取り付けられている。更に、それぞれの支持台39、39の略中央部にナット部材が一体的に設けられ、このナット部材に正逆回転可能なモーター45に連結された送りネジ43が螺合される。これにより、モーター45を駆動して送りネジ43を回動させることにより、バックアップローラ36がエンボスローラ34に対して近接・離間して、エンボスローラ34とバックアップローラ36とのクリアランスやハードコートフィルム30をエンボスローラ34とバックアップローラ36とでニップしたときのプレス荷重が調整される。クリアランスの寸法やプレス荷重は、エンボス加工されるハードコートフィルム30の厚みや、ハードコートフィルム30に形成する凸凹形状、その他のエンボス加工条件に応じて適宜設定する。クリアランスを設定する際のクリアランスの実測は、マイクロメータ、レーザ測定器等を使用することができる。尚、本実施の形態では、バックアップローラ36にも駆動のモーター48を設けた例で説明したが、バックアップローラ36を従動ローラとしてもよい。

【0024】

図3に示すように、エンボス加工によってハードコートフィルム30に形成される凸凹は、第一の凸凹パターンと、第二の凸凹パターンの組み合わせにより構成されており、

第一のパターンは、表面の凸部30Aから隣接する凸部30Aまでの平均ピッチ(P)は10〜100μmの範囲であり、前記第一のパターンの間に第二のパターンが配置されるようにピッチを設けることが好ましい。

【0025】

また、第一の凸凹パターンの凸部30Aの先端から凹部30Bの底までの平均深さ(D)は1〜2μmの範囲であり、第二の凸凹パターンの凸部30Aの先端から凹部30Bの底までの平均深さ(D)は0.5〜1μmの範囲であることが好ましい。

【0026】

さらに、第一及び第二の凸凹パターンの凸部の形状が円形であり、第一の凸部の大きさが直径10〜20μmの範囲であり、第二の凸部の大きさが第一の凸部の大きさの1/2の範囲であることが好ましい。

【0027】

また、転写後に透明支持体20の弾性により転写された凸凹の寸法が多少小さくなるので、使用するエンボスローラ34の凸凹のピッチ寸法(P)と深さ寸法(D)は、透明支持体20の材質に応じてハードコートフィルム30に転写する目標の平均ピッチ(P)や平均深さ(D)よりも0%〜100%大きいものを使用するとよい。この場合、ハードコート層24のエンボス加工による凸凹の写りがハードコート層24の反対面にでることもあるが、エンボス加工された後のハードコートフィルム30の裏面が完全に平坦でなくてもよい。また、エンボスローラ34のロール面に形成される凸部34Aの形状は、円柱形状が好ましいが、回転楕円体であってもよい。エンボスローラ34のローラ面に凸凹を形成する方法としては、フォトリソグラフィー、機械加工、放電加工、レーザ加工等、エンボスローラの材質や凸凹の形状に応じて公知の各種方法を採用できる。

【0028】

また、バックアップローラの表面硬度は、エンボスロールよりも硬度が低いものを用いることが好ましく、バックアップローラ36の表面硬度を、エンボスローラ34の表面硬度よりも小さくすることで、図5に示すように、エンボスローラ34とバックアップローラ36とでハードコートフィルム30をニップしてハードコート層24の表面に凸凹を付与するときに、エンボスローラ34の凸部34Aがハードコートフィルム30を介してバックアップローラ36を押圧する圧力をバックアップローラ36によって分散することができる。この圧力分散により、エンボスローラ34の凸部34Aがハードコートフィルム30を貫通してハードコートフィルム30に孔を開けてしまうことを防止できる。

【0029】

また、バックアップローラ36の表面硬度を小さくし過ぎると転写精度が悪くなるが、エンボスローラ34とバックアップローラ36とでハードコートフィルム30をニップするプレス圧(線圧)は、100kgf/cm〜2000kgf/cmがよく、より好ましくは500kgf/cm〜1500kgf/cmである。従って、このプレス圧が得られるように、ハードコートフィルム30の厚みに応じて、エンボスローラ34とバックアップローラ36とのクリアランスやプレス荷重を調整することにより転写精度を調整することも可能である。ここでは図示しないが、ロードセル等の荷重測定器でプレス荷重を測定し、プレス荷重とハードコートフィルムの孔開きや転写精度との関係を把握し、それに基づいてクリアランスやプレス荷重を調整すると一層よい。転写処理速度は、0.1m/分〜30m/分の範囲がよく、より好ましくは3m/分〜15m/分の範囲である。

【0030】

また、エンボスローラ34とバックアップローラ36のローラ表面温度を使用する透明支持体20の表面温度以上に加熱した状態でハードコートフィルム30にエンボス加工することが好ましい。これにより、透明支持体20の熱膨張によるローラ34、36上での皺の発生を抑制できるので、皺のないハードコートフィルム30をエンボス加工により製造することができる。

【0031】

このような温度条件を得るための加熱手段としては、特に図示しないが、例えば、エンボスローラ34とバックアップローラ36のローラ内にそれぞれ通水パイプを内蔵し、この通水パイプをそれぞれロータリージョイントを介して熱媒体供給装置に連結させることで構成できる。そして、温水等の熱媒体をローラとの間で循環させることにより、エンボスローラ34とバックアップローラ36のローラ面温度を透明支持体20の表面温度以上に加温する。エンボスローラ34やバックアップローラ36のローラ表面温度としては、使用する透明支持体20の表面温度に対して10℃以上25°C以下の範囲内であることが好ましい。尚、加熱手段としては、媒体循環方式に限定されるものではなく、誘導加熱や他の加熱方法を使用することができる。

【0032】

更には、図1に示すように、エンボスローラ34とバックアップローラ36の位置からみて、ハードコートフィルム30の搬送方向上流位置にハードコートフィルム30を予め予備加熱する予備加熱手段29を設けるとよい。予備加熱手段29としては、特に限定されるものではないが、一対の熱風ヒータを好適に用いることができる。一対の熱風ヒータでハードコートフィルム30を加熱しながらニップ搬送することにより、ハードコートフィルム30の透明支持体20の表面温度以上に予備加熱できるだけでなく、凸凹形状が転写される前のハードコート層24の塗膜状態を予め安定させておくことで転写精度が良くなる。

【0033】

次に本発明における透明支持体20やハードコート層24の好ましい態様について説明する。

【0034】

本発明において使用する透明支持体20としては、適度の透明性、機械強度を有していれば良い。例えば、ポリエチレンテレフタレート(PET)、トリアセチルセルロース(TAC)、ジアセチルセルロース、アセチルセルロースブチレート、ポリエチレンナフタレート(PEN)、シクロオレフィンポリマー、ポリイミド、ポリエーテルスルホン(PES)、ポリメチルメタクリレート(PMMA)、ポリカーボネート(PC)等のフィルムを用いることができる。中でも、トリアセチルセルロースフィルムは複屈折が少なく、透明性が良好であることから好適に用いることができ、特に、本発明の防眩ハードコートフィルムを液晶ディスプレイ表面に設けるにあっては、透明支持体としてトリアセチルセルロース(35μm以上80μm以下)を用いることが好ましい。

【0035】

ハードコート層の材料としては、熱可塑性樹脂が好ましく、アセチルセルロース、ニトロセルロース、アセチルブチルセルロース、エチルセルロース、メチルセルロース等のセルロース誘導体、酢酸ビニル及びその共重合体、塩化ビニル及びその共重合体、塩化ビニリデン及びその共重合体等のビニル系樹脂、ポリビニルホルマール、ポリビニルブチラール等のアセタール樹脂、アクリル樹脂及びその共重合体、メタクリル樹脂及びその共重合体等のアクリル系樹脂、ポリスチレン樹脂、ポリアミド樹脂、線状ポリエステル樹脂、ポリカーボネート樹脂等が使用できる。

【実施例】

【0036】

(実施例1)

80μmのトリアセチルセルロースフィルムに乾膜厚みで5μmのハードコート層を塗布形成して120°Cで乾燥した後、熱効果処理を行ってハードコートフィルムを形成した。このハードコートフィルムを、100φの金属製のエンボスローラ34と、100φのバックアップローラ36とでニップすることによりエンボスローラ34のロール面に形成した凸凹形状をハードコートフィルムに転写した。エンボスローラ34の凸凹のピッチ寸法(P1)を第一の凸凹パターンを50μm、深さ寸法(T1)を1.5μmとし、第二の凸凹パターン(P2)を第一の凸凹パターンの1/2とし、深さ寸法(T2)を0.75μmとした。この転写操作における転写処理速度は3m/分、エンボスローラ34のロール表面温度80°Cとした。エンボスローラ34とバックアップローラ36のクリアランスは、0.03mmとし、プレス圧(線圧)を500kgf/cmとした。

【0037】

そして、実施例1と同様に、表1に示す条件において実施例2〜6の防眩性ハードコートフィルムを形成し、光学特性の評価をおこなった。

【0038】

光学特性の評価について以下に示す。

【0039】

「ヘイズ測定」

ヘイズ測定においては、日本電色製NDH−2000を用いJIS−K7105に準じ測定を行った。

【0040】

「全光線透過率測定」

全光線透過率においては、日本電色製NDH−2000を用いJIS−K7105に準じ測定を行った。

【0041】

前記「ヘイズ測定」及び「全光線透過率測定」の評価結果を表1に示す。

【0042】

【表1】

【0043】

本発明の製造方法によりエンボス加工を施したハードコート層において、全光線透過率が75%以上、ヘイズが25%以下の特性を得ることができ、表面に凸凹を付与するにあたって、転写精度も良い防眩性ハードコートフィルムを製造することができた。

【符号の説明】

【0044】

10・・・防眩性ハードコートフィルムの製造装置

12・・・送り出し装置

14・・・ハードコートフィルム形成装置

16・・・転写装置

18・・・巻取装置

20・・・透明支持体

22・・・塗布装置

24・・・ハードコート層

25・・・予備乾燥装置

26・・・乾燥装置

28・・・硬化装置

29・・・予備加熱手段

30・・・ハードコートフィルム

31・・・支柱

32・・・防眩性ハードコートフィルム

33・・・軸受

34・・・エンボスローラ

35・・・回転軸

36・・・バックアップローラ

37・・・回転軸

38・・・軸受

39・・・支持台

40・・・駆動源

41・・・レール

42・・・リニアベアリング

43・・・ねじ

44・・・支持台

45・・・モーター

46・・・モーター

A ・・・第一の凸凹パターン

B ・・・第二の凸凹パターン

P1・・・第一の凸凹パターンが表面の凸部から隣接する凸部までの平均ピッチ

P2・・・第一の凸部から第二の凸部までの平均ピッチ

P3・・・第二の凸部から第一の凸部までの平均ピッチ

P4・・・第二の凸凹パターンが表面の凸部から隣接する凸部までの平均ピッチ

T1・・・第一の凸部の先端から凹部の底までの平均深さ

T2・・・第二の凸部の先端から凹部の底までの平均深さ

D1・・・第一の凸部断面積

D2・・・第二の凸部断面積

【特許請求の範囲】

【請求項1】

透明支持体上に少なくとも一層のハードコート層を設けて防眩性ハードコートフィルムを形成した後、多数の凸凹を有するエンボス部材と支持部材とでハードコートフィルムをニップして前記ハードコート層の表面に前記エンボス部材の凸凹形状を転写する防眩性ハードコートフィルムの製造方法であって、

前記エンボス部材の凸凹形状が、第一の凸凹パターンと、第二の凸凹パターンの組み合わせにより構成され、

且つ、全光線透過率が79〜92%の範囲内であり、ヘイズが5〜21%の範囲内であることを特徴とする防眩性ハードコートフィルムの製造方法。

【請求項2】

前記エンボス部材の凸凹形状が、(a)第一の凸凹パターンが表面の凸部から隣接する凸部までの平均ピッチ(P1)が10〜100μmの範囲であり、

(b)前記第一の凸部と隣接する凸部の間に第二の凸部が配置されており、

(c)第一の凸部の先端から凹部の底までの平均深さ(T1)は1〜2μmの範囲内であり、

(d)第二の凸部の先端から凹部の底までの平均深さ(T2)は0.5〜1μmの範囲内であり、

且つ、(e)第一及び第二の凸部の形状が円形であり、第一の凸部断面積(D1)が直径10〜20μmの範囲であり、第二の凸部断面積(D2)が第一の凸部断面積(D1)の1/2の範囲内であり、

前記(a)〜(e)の全てを組み合わせて構成されていることを特徴とする請求項1に記載の防眩性ハードコートフィルムの製造方法。

【請求項3】

透明支持体上に少なくとも一層のハードコート層を設けてハードコートフィルムを形成するハードコートフィルム形成装置と、前記ハードコートフィルムを、エンボス部材と支持部材とでニップして前記ハードコート層の表面に前記エンボス部材の凸凹形状を転写する転写装置と、を備えたことを特徴とする請求項1乃至請求項2の何れか1項の防眩性ハードコートフィルムの製造装置。

【請求項4】

前記エンボス部材と前記支持部材のうちの少なくともエンボス部材の表面温度が使用する透明支持体の表面温度に対して10℃以上25℃以下の範囲内で加熱する加熱手段を設けたことを特徴とする請求項3に記載の防眩性ハードコートフィルムの製造装置。

【請求項5】

前記エンボス部材はエンボスローラであると共に、前記支持部材はバックアップローラであることを特徴とする請求項3乃至4の何れか1項の防眩性ハードコートフィルムの製造装置。

【請求項6】

前記透明支持体上に少なくとも一層のハードコート層を設ける手段は塗布装置であることを特徴とする請求項3乃至5の少なくとも1項の防眩性ハードコートフィルムの製造装置。

【請求項1】

透明支持体上に少なくとも一層のハードコート層を設けて防眩性ハードコートフィルムを形成した後、多数の凸凹を有するエンボス部材と支持部材とでハードコートフィルムをニップして前記ハードコート層の表面に前記エンボス部材の凸凹形状を転写する防眩性ハードコートフィルムの製造方法であって、

前記エンボス部材の凸凹形状が、第一の凸凹パターンと、第二の凸凹パターンの組み合わせにより構成され、

且つ、全光線透過率が79〜92%の範囲内であり、ヘイズが5〜21%の範囲内であることを特徴とする防眩性ハードコートフィルムの製造方法。

【請求項2】

前記エンボス部材の凸凹形状が、(a)第一の凸凹パターンが表面の凸部から隣接する凸部までの平均ピッチ(P1)が10〜100μmの範囲であり、

(b)前記第一の凸部と隣接する凸部の間に第二の凸部が配置されており、

(c)第一の凸部の先端から凹部の底までの平均深さ(T1)は1〜2μmの範囲内であり、

(d)第二の凸部の先端から凹部の底までの平均深さ(T2)は0.5〜1μmの範囲内であり、

且つ、(e)第一及び第二の凸部の形状が円形であり、第一の凸部断面積(D1)が直径10〜20μmの範囲であり、第二の凸部断面積(D2)が第一の凸部断面積(D1)の1/2の範囲内であり、

前記(a)〜(e)の全てを組み合わせて構成されていることを特徴とする請求項1に記載の防眩性ハードコートフィルムの製造方法。

【請求項3】

透明支持体上に少なくとも一層のハードコート層を設けてハードコートフィルムを形成するハードコートフィルム形成装置と、前記ハードコートフィルムを、エンボス部材と支持部材とでニップして前記ハードコート層の表面に前記エンボス部材の凸凹形状を転写する転写装置と、を備えたことを特徴とする請求項1乃至請求項2の何れか1項の防眩性ハードコートフィルムの製造装置。

【請求項4】

前記エンボス部材と前記支持部材のうちの少なくともエンボス部材の表面温度が使用する透明支持体の表面温度に対して10℃以上25℃以下の範囲内で加熱する加熱手段を設けたことを特徴とする請求項3に記載の防眩性ハードコートフィルムの製造装置。

【請求項5】

前記エンボス部材はエンボスローラであると共に、前記支持部材はバックアップローラであることを特徴とする請求項3乃至4の何れか1項の防眩性ハードコートフィルムの製造装置。

【請求項6】

前記透明支持体上に少なくとも一層のハードコート層を設ける手段は塗布装置であることを特徴とする請求項3乃至5の少なくとも1項の防眩性ハードコートフィルムの製造装置。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2011−221331(P2011−221331A)

【公開日】平成23年11月4日(2011.11.4)

【国際特許分類】

【出願番号】特願2010−91218(P2010−91218)

【出願日】平成22年4月12日(2010.4.12)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

【公開日】平成23年11月4日(2011.11.4)

【国際特許分類】

【出願日】平成22年4月12日(2010.4.12)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

[ Back to top ]