防縮性の高い衣類の製造方法

【課題】 特殊な糸や薬剤を使わずに防縮性の高い編地衣料を製造する。

【解決手段】 巾方向を広げ且つ経方向に送り込み(オーバーフィード)を行った編地からなる衣類を形成し、次に加湿又は水分付与と、乾燥または熱処理工程を、同時または別個に行うことによって、衣類または衣類のパーツを巾方向に収縮させる。巾方向に広げたものが収縮して適切な編地密度の編地となるが、この編地からなる衣類は商業タンブル洗濯に対する高い防縮性を実現する。

【解決手段】 巾方向を広げ且つ経方向に送り込み(オーバーフィード)を行った編地からなる衣類を形成し、次に加湿又は水分付与と、乾燥または熱処理工程を、同時または別個に行うことによって、衣類または衣類のパーツを巾方向に収縮させる。巾方向に広げたものが収縮して適切な編地密度の編地となるが、この編地からなる衣類は商業タンブル洗濯に対する高い防縮性を実現する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、繰返しの商業タンブル洗濯に対応した防縮性の高い編物から成る衣類を得る技術に関するものである。

【背景技術】

【0002】

編物から成る衣類は繰返しの洗濯によって収縮が起こりやすく、着用上の問題や見た目の品位の低下が問題となっている。特に、商業的に行われるタンブル洗濯が繰り返されたときの洗濯収縮が大きな問題になっている。

【0003】

この問題を解決するために種々の手法が行われてきた。(1)例えば特許文献1は、メリヤス縫製品をスチーム処理して緩和させることで縫製品の洗濯収縮を低減させる方法と装置を開示している。(2)特許文献2は、水溶性エポキシ樹脂とその触媒を生地などに含浸させ、反応させることで、編物を防縮する方法を開示している。(3)特許文献3は、沸水収縮が4%以上のセルロースフィラメントとセルロース短繊維とを複合して、編地の洗濯寸法変化を抑制する方法が開示されている。

【特許文献1】特開2004−169228

【特許文献2】特開平4−343765

【特許文献3】特開2005−314840

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら(1)の方法では繰り返しの商業タンブル洗濯に対する防縮効果が十分ではなく、特に経方向に十分収縮させることが難しい。効果を増すためにスチーム条件を高めると、生地の色相変化や堅牢度低下を生じるという弊害がある。(2)の方法では生地内で樹脂架橋が進行するため、生地強度の低下が起こり、また反応に伴う生地の変色の問題がある。(3)の方法は特殊な糸を必要とするため製造コストが高くなり、また糸種が制限されるために、編物・衣類の自由な設計が制限されるという問題がある。

【0005】

本発明は上記問題に鑑み、繰り返しの商業的タンブル洗濯に対応した、防縮性の高い編物から成る衣類を提供する。その際、一般的にセルロース系生地の防縮加工で用いられる強い樹脂加工処理などの化学的改質を伴わないため、多量の遊離ホルムアルデヒドの発生及び生地強度低下を生じることがない。そのため、高度な安全性が求められる子供服、介護衣料関係、ユニフォームなどにも好適な衣類を提供することが出来る。

【課題を解決するための手段】

【0006】

本発明者らは鋭意研究を重ね、予め巾方向を広げ且つ経方向に送り込み(オーバーフィード)を行った編地を縫製して衣類を製造し、次に加湿又は水分付与を行ってから水分を除去することによって衣類を巾方向に収縮させることにより、上記課題を解決できることを見出し、本発明を完成させた。

【0007】

すなわち本発明は、

1.巾出しと経方向への送り込み(オーバーフィード)処理を行った編地から成る衣類に、水分付与工程と、乾燥または熱処理工程を、同時または別個に行うことにより、防縮性の高い衣類を製造する方法、

2.前記防縮性が、タンブル洗濯10回後の収縮率が経方向3.0%以下で且つ、緯方向5.0%以下であることを特徴とする、1の製造方法、

3.前記乾燥工程後の編地巾が前記巾出し後の編地巾の80〜95%になるように前記巾出しを行うことを特徴とする、1又は2の製造方法、

4.前記乾燥工程後の編地の経方向への長さが前記経方向への送り込み(オーバーフィード)後の長さの95〜105%になるように、前記経方向への送り込み(オーバーフィード)を行うことを特徴とする、1乃至3の製造方法、

5.前記水分付与工程が加湿又はスプレーにより行われることを特徴とする、1乃至4の製造方法、

6.前記乾燥または熱処理工程がポストキュアベーキング機、プレス機、又はアイロンで行われることを特徴とする、1乃至5の製造方法、

【0008】

本発明の製造方法は、前記1のように、まず編地に巾出しと経方向への送り込み(オーバーフィード)処理を行うことを特徴とする。編地の種類は特に限定されず、経編みでも緯編みでも良く、また編み組織も特に限定されず、平編・ゴム編・パール編・タック編・スムース・デンビー編・トリコット編・ジャガート編など公知の編み組織から任意に選択することができる。また、巾出しと縦方向への送り込みを行うため、衣類となっていない連続した布帛状態が好ましい。また、巾出しと経方向への送り込みを行うため平地状態の編地が好ましいが、巾出しと経方向への送り込が行えるのであれば、丸編機で得られるような筒状の編地等にも本発明を適用することが出来る。

【0009】

巾出しと送り込みはテンターや丸状セット機によって行われるが、テンターとしては通常の織編物の処理に用いられる種類を用いることができる。その他でも巾出しと送り込みを行うことができる機械であれば、本発明を実施することが可能である。

【0010】

巾出しをしながら経方向への送り込みを行うことにより経方向への送り込みが効果的に行われるため波打ちが発生せず、また巾方向に強く引っ張られているためコース曲がりが生じず、したがって品位の高い編地を得ることができる。

巾出しをせずに経方向への送り込みを行うと、生地に波打ちが発生する。特に生地の耳付近の波打ちが激しく起こり、生地をその後に裁断して縫製することも出来なくなる。またテンター上に生地が垂れ下がってしまい、テンターの下部で編地を引きずることが生じる。そうするとテンターの熱風吹き出しスリットで編地が擦られることになる。

【0011】

次に前記巾出しと経方向への送り込みを行った編地を用いて衣類を縫製する。衣類形成に際しては、前記編地のみで衣類を形成しても良いし、前記編地と他の織編地を複合させて形成しても良い。

【0012】

次にスチーム加湿又はスプレーによって加湿や水分付与を行った後または同時に、ポストキュアベーキング機、プレス機、又はアイロンで水分を除去するまたは熱処理することによって、巾出しした編地を巾方向に収縮させる。経方向は前記送り出し処理を行っているため編地の密度が詰まっており、巾方向はこのように巾出ししてから収縮させることによって所定の密度に調整された編地が得られる。

【0013】

本発明の製造方法は上述したように、巾出しと送り込み、衣類形成、加湿又は水分付与、収縮というステップからなることを特徴とし、従来得ることができなかった、高品位と高い防縮性を有する編地衣料を提供する。

テンターで巾出しと経方向への送り込みを行った連続編地をそのまま(連続生地状態で)ネットドライヤーや蒸絨機を用いて巾方向に収縮させようとしても、経方向にかかったテンションをゼロにすることが難しいため、経方向に伸びて、送り込みが軽減する。また巾方向への収縮が不均一になり、編目のくずれ(いわゆる「わらい」等や乱巾)が生じる等、編地の品位が著しく低下する。これを避けるため、巾出しとその後の収縮を行わない場合、経方向への送り込みが著しく制限され、結局収縮率の向上は望めない。

本発明は巾出しと経方向への送り込みを行った編地で衣類を形成してから水分付与と収縮を行うため、編目等のくずれを生じずに、高い防縮性を実現する。

【0014】

本発明で得られる衣類は、タンブル洗濯を10回連続して行った後の経方向の収縮率が、洗濯前に対して3.0%以下という収縮率の低さを実現する。仕上げ加工のときにテンターで送り込みを増していく試みや、サンフォライズのように全巾で機械的に送り込む装置(例えばFerraro社のComptex−RA)で編目密度の粗い生地の送り込みを増やす試みにおいては、5%程度しか得ることが出来ず、到底3.0%という低収縮率は達成できなかった。

また特殊な糸を用いることも必要とせず、特殊な薬剤を使用することもないため、前記の先行文献の問題点を解決した上で、経方向3.0%という低収縮率を実現する。

【0015】

本発明では、巾出しと送り込み工程に続く水分付与と、乾燥または熱処理工程によって、巾出しした編地を収縮させるが、このときの収縮度合いを考慮して巾出し度合いを決定するのが好適である。最終的に得られる衣類の収縮率を低く抑えるために、巾出し度合いと収縮度合いを比較検討して、適切な巾出し度合いを決定する。編地の組織、編目の大きさ、素材等によっても異なるが、前記乾燥工程後の編地巾が前記巾出し後の編地巾の80〜95%になるように前記巾出しを行うのが好適である。95%よりも大きいとと経方向に送り込むことが難しく、80%よりも小さいと裁断後に収縮させるための湿熱条件を強くしなければならないので、時間や手間がかかる上に生地の色相に影響を与えやすい。

【0016】

前記乾燥工程後の編地の経方向への長さが前記経方向への送り込み(オーバーフィード)後の長さの95〜105%になるように、前記経方向への送り込み(オーバーフィード)を行うのが好適である。さらに100から103%になるように行うのがさらに好適である。105%よりも大きい、又は、95%よりも小さいと、製品の寸法ばらつきが生じやすい。

【0017】

前記した水分付与工程は、蒸気加湿又はスプレーにより行うことが好適である。この工程は水分を付与するのが目的であるが、編地に付与すべき加工に応じて水に薬剤を添加して、水分付与と同時に、薬剤を編地に付与することができる。例えば編地に平滑性を与えるための平滑剤を添加しておくこともできる。

【0018】

また、前記乾燥または熱処理工程はポストキュアベーキング機、プレス機、又はアイロンを用いて、前記水分付与工程によって付与された水分を取り除くことが好適である。水分付与工程とこの工程によって、巾出しされた編地を緯方向に収縮させる。一度巾出しした編地を再び収縮させることにより、出来上がった衣類は収縮率が低いものとなる。

巾出し度合いと水分付与・乾燥による収縮度合いは、前記したように、本発明の見出した一定の比率で行うことにより、最終的な衣類の収縮率を低く抑えることができる。なお、最終的な衣類の目標寸法と収縮度合いから、衣類を構成する各パーツに対応する編地の大きさを逆算して、裁断縫製する必要がある。

【0019】

なお、本発明に用いられる編地は、発明の効果を損なわない限り、一般的に繊維分野で用いられている仕上げ加工や染色加工を施しても良い。例えば苛性ソーダ、苛性カリ、又は液体アンモニアによるマーセライズ加工や、グリオキザール樹脂等による樹脂加工や、柔軟仕上げ剤による風合い調整加工や、精練漂白や、起毛加工や防炎加工などの機能加工等が例示できる。

【発明の効果】

【0020】

本発明の製造方法は特殊な糸を必要とせず、また特殊な薬剤も必要とせず、さらに特別な処理機械の使用も必要とせずに、防縮性の高い衣料を製造することができる。

また繊維素反応型樹脂加工による各種弊害、すなわち、高い遊離ホルムアルデヒドの発生、風合い硬化、生地強度低下、加工変色、堅牢度低下といった問題が生じることがない。

また編み組織の種類、編み密度も自由に選択でき、従来実現できなかった低密度の編地においても防縮性を高めることが可能となる。

【発明を実施するための形態】

【0021】

以下に本発明を実施例により説明するが、本発明はこれら実施例に限定されるものではない。

【0022】

実施例及び比較例には、以下の二種類の編地を用いた。

<編地1>

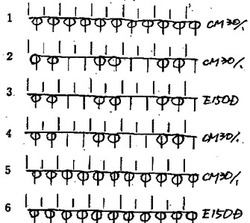

30番手コーマ綿糸とポリエステルフィラメント150Dとの交編編地であり、30インチ径の丸編み機で針密度28ゲージ(28針/インチ)にて図1の編地設計で編んだ丸編生地。

図1のCM30/1は30番手単糸のコーマ綿糸、E150Dはポリエステルフィラメント150D糸を表す。

<編地2>

40番手コーマ綿糸と60番手コーマ綿糸とポリエステルフィラメント100Dとポリエステルフィラメント50Dの交編編地であり、33インチ径の丸編み機で針密度28ゲージ(28針/インチ)にて図2の編地設計で編んだ丸編生地。

図2のCM60/1は60番手単糸のコーマ綿糸、CM40/1は40番手単糸のコーマ綿糸、E100Dはポリエステルフィラメント100D糸、E50Dはポリエステルフィラメント50D糸を表す。

【0023】

実施例及び比較例に用いる編地には以下の表1に挙げた染色加工を施した。

【表1】

【0024】

【表2】

【0025】

編地1、2それぞれをテンター(株式会社平野テクシード製)にて処理した。実施例は巾出しと経方向の送り込みを行い、比較例は巾出しと送り込みを行わなかった。テンター処理した編地を検反してチューブ芯に巻取り、その後ニットシャツを縫製するために、延反、裁断、縫製を行なった。次にアイロン浮かしスチームによって水分を付与し、形を整えて、引続き、ポストキュアベーキング機を用いて、乾燥と樹脂ベーキングを行った。得られた最終的な衣類の経方向と緯方向の収縮率をJISL1018 F2法の洗濯および低温タンブル乾燥後の丈長さと身巾長さから測定した。収縮率は洗濯→タンブル1サイクル後と10サイクル後について測定した。テンター処理条件と収縮率の測定結果を表3、4に示す。

【0026】

【表3】

【0027】

表2の結果から、テンターで巾出しと経方向への送り込みを行ったものは、衣類形成と収縮後を経て最終的に得られたものの洗濯収縮率が経方向3.0%以下という極めて低い値であることがわかる。本発明の構成によって、特殊な糸や薬剤を使用することなく、従来実現できなかった防縮性の高さが実現できた。また、洗濯タンブル1回の場合は比較例との差がさらに顕著に表れている。

【図面の簡単な説明】

【0028】

【図1】本発明の実施例1、比較例1で用いた編地の組織を示す模式図である。

【図2】本発明の実施例2、比較例2で用いた編地の組織を示す模式図である。

【技術分野】

【0001】

本発明は、繰返しの商業タンブル洗濯に対応した防縮性の高い編物から成る衣類を得る技術に関するものである。

【背景技術】

【0002】

編物から成る衣類は繰返しの洗濯によって収縮が起こりやすく、着用上の問題や見た目の品位の低下が問題となっている。特に、商業的に行われるタンブル洗濯が繰り返されたときの洗濯収縮が大きな問題になっている。

【0003】

この問題を解決するために種々の手法が行われてきた。(1)例えば特許文献1は、メリヤス縫製品をスチーム処理して緩和させることで縫製品の洗濯収縮を低減させる方法と装置を開示している。(2)特許文献2は、水溶性エポキシ樹脂とその触媒を生地などに含浸させ、反応させることで、編物を防縮する方法を開示している。(3)特許文献3は、沸水収縮が4%以上のセルロースフィラメントとセルロース短繊維とを複合して、編地の洗濯寸法変化を抑制する方法が開示されている。

【特許文献1】特開2004−169228

【特許文献2】特開平4−343765

【特許文献3】特開2005−314840

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら(1)の方法では繰り返しの商業タンブル洗濯に対する防縮効果が十分ではなく、特に経方向に十分収縮させることが難しい。効果を増すためにスチーム条件を高めると、生地の色相変化や堅牢度低下を生じるという弊害がある。(2)の方法では生地内で樹脂架橋が進行するため、生地強度の低下が起こり、また反応に伴う生地の変色の問題がある。(3)の方法は特殊な糸を必要とするため製造コストが高くなり、また糸種が制限されるために、編物・衣類の自由な設計が制限されるという問題がある。

【0005】

本発明は上記問題に鑑み、繰り返しの商業的タンブル洗濯に対応した、防縮性の高い編物から成る衣類を提供する。その際、一般的にセルロース系生地の防縮加工で用いられる強い樹脂加工処理などの化学的改質を伴わないため、多量の遊離ホルムアルデヒドの発生及び生地強度低下を生じることがない。そのため、高度な安全性が求められる子供服、介護衣料関係、ユニフォームなどにも好適な衣類を提供することが出来る。

【課題を解決するための手段】

【0006】

本発明者らは鋭意研究を重ね、予め巾方向を広げ且つ経方向に送り込み(オーバーフィード)を行った編地を縫製して衣類を製造し、次に加湿又は水分付与を行ってから水分を除去することによって衣類を巾方向に収縮させることにより、上記課題を解決できることを見出し、本発明を完成させた。

【0007】

すなわち本発明は、

1.巾出しと経方向への送り込み(オーバーフィード)処理を行った編地から成る衣類に、水分付与工程と、乾燥または熱処理工程を、同時または別個に行うことにより、防縮性の高い衣類を製造する方法、

2.前記防縮性が、タンブル洗濯10回後の収縮率が経方向3.0%以下で且つ、緯方向5.0%以下であることを特徴とする、1の製造方法、

3.前記乾燥工程後の編地巾が前記巾出し後の編地巾の80〜95%になるように前記巾出しを行うことを特徴とする、1又は2の製造方法、

4.前記乾燥工程後の編地の経方向への長さが前記経方向への送り込み(オーバーフィード)後の長さの95〜105%になるように、前記経方向への送り込み(オーバーフィード)を行うことを特徴とする、1乃至3の製造方法、

5.前記水分付与工程が加湿又はスプレーにより行われることを特徴とする、1乃至4の製造方法、

6.前記乾燥または熱処理工程がポストキュアベーキング機、プレス機、又はアイロンで行われることを特徴とする、1乃至5の製造方法、

【0008】

本発明の製造方法は、前記1のように、まず編地に巾出しと経方向への送り込み(オーバーフィード)処理を行うことを特徴とする。編地の種類は特に限定されず、経編みでも緯編みでも良く、また編み組織も特に限定されず、平編・ゴム編・パール編・タック編・スムース・デンビー編・トリコット編・ジャガート編など公知の編み組織から任意に選択することができる。また、巾出しと縦方向への送り込みを行うため、衣類となっていない連続した布帛状態が好ましい。また、巾出しと経方向への送り込みを行うため平地状態の編地が好ましいが、巾出しと経方向への送り込が行えるのであれば、丸編機で得られるような筒状の編地等にも本発明を適用することが出来る。

【0009】

巾出しと送り込みはテンターや丸状セット機によって行われるが、テンターとしては通常の織編物の処理に用いられる種類を用いることができる。その他でも巾出しと送り込みを行うことができる機械であれば、本発明を実施することが可能である。

【0010】

巾出しをしながら経方向への送り込みを行うことにより経方向への送り込みが効果的に行われるため波打ちが発生せず、また巾方向に強く引っ張られているためコース曲がりが生じず、したがって品位の高い編地を得ることができる。

巾出しをせずに経方向への送り込みを行うと、生地に波打ちが発生する。特に生地の耳付近の波打ちが激しく起こり、生地をその後に裁断して縫製することも出来なくなる。またテンター上に生地が垂れ下がってしまい、テンターの下部で編地を引きずることが生じる。そうするとテンターの熱風吹き出しスリットで編地が擦られることになる。

【0011】

次に前記巾出しと経方向への送り込みを行った編地を用いて衣類を縫製する。衣類形成に際しては、前記編地のみで衣類を形成しても良いし、前記編地と他の織編地を複合させて形成しても良い。

【0012】

次にスチーム加湿又はスプレーによって加湿や水分付与を行った後または同時に、ポストキュアベーキング機、プレス機、又はアイロンで水分を除去するまたは熱処理することによって、巾出しした編地を巾方向に収縮させる。経方向は前記送り出し処理を行っているため編地の密度が詰まっており、巾方向はこのように巾出ししてから収縮させることによって所定の密度に調整された編地が得られる。

【0013】

本発明の製造方法は上述したように、巾出しと送り込み、衣類形成、加湿又は水分付与、収縮というステップからなることを特徴とし、従来得ることができなかった、高品位と高い防縮性を有する編地衣料を提供する。

テンターで巾出しと経方向への送り込みを行った連続編地をそのまま(連続生地状態で)ネットドライヤーや蒸絨機を用いて巾方向に収縮させようとしても、経方向にかかったテンションをゼロにすることが難しいため、経方向に伸びて、送り込みが軽減する。また巾方向への収縮が不均一になり、編目のくずれ(いわゆる「わらい」等や乱巾)が生じる等、編地の品位が著しく低下する。これを避けるため、巾出しとその後の収縮を行わない場合、経方向への送り込みが著しく制限され、結局収縮率の向上は望めない。

本発明は巾出しと経方向への送り込みを行った編地で衣類を形成してから水分付与と収縮を行うため、編目等のくずれを生じずに、高い防縮性を実現する。

【0014】

本発明で得られる衣類は、タンブル洗濯を10回連続して行った後の経方向の収縮率が、洗濯前に対して3.0%以下という収縮率の低さを実現する。仕上げ加工のときにテンターで送り込みを増していく試みや、サンフォライズのように全巾で機械的に送り込む装置(例えばFerraro社のComptex−RA)で編目密度の粗い生地の送り込みを増やす試みにおいては、5%程度しか得ることが出来ず、到底3.0%という低収縮率は達成できなかった。

また特殊な糸を用いることも必要とせず、特殊な薬剤を使用することもないため、前記の先行文献の問題点を解決した上で、経方向3.0%という低収縮率を実現する。

【0015】

本発明では、巾出しと送り込み工程に続く水分付与と、乾燥または熱処理工程によって、巾出しした編地を収縮させるが、このときの収縮度合いを考慮して巾出し度合いを決定するのが好適である。最終的に得られる衣類の収縮率を低く抑えるために、巾出し度合いと収縮度合いを比較検討して、適切な巾出し度合いを決定する。編地の組織、編目の大きさ、素材等によっても異なるが、前記乾燥工程後の編地巾が前記巾出し後の編地巾の80〜95%になるように前記巾出しを行うのが好適である。95%よりも大きいとと経方向に送り込むことが難しく、80%よりも小さいと裁断後に収縮させるための湿熱条件を強くしなければならないので、時間や手間がかかる上に生地の色相に影響を与えやすい。

【0016】

前記乾燥工程後の編地の経方向への長さが前記経方向への送り込み(オーバーフィード)後の長さの95〜105%になるように、前記経方向への送り込み(オーバーフィード)を行うのが好適である。さらに100から103%になるように行うのがさらに好適である。105%よりも大きい、又は、95%よりも小さいと、製品の寸法ばらつきが生じやすい。

【0017】

前記した水分付与工程は、蒸気加湿又はスプレーにより行うことが好適である。この工程は水分を付与するのが目的であるが、編地に付与すべき加工に応じて水に薬剤を添加して、水分付与と同時に、薬剤を編地に付与することができる。例えば編地に平滑性を与えるための平滑剤を添加しておくこともできる。

【0018】

また、前記乾燥または熱処理工程はポストキュアベーキング機、プレス機、又はアイロンを用いて、前記水分付与工程によって付与された水分を取り除くことが好適である。水分付与工程とこの工程によって、巾出しされた編地を緯方向に収縮させる。一度巾出しした編地を再び収縮させることにより、出来上がった衣類は収縮率が低いものとなる。

巾出し度合いと水分付与・乾燥による収縮度合いは、前記したように、本発明の見出した一定の比率で行うことにより、最終的な衣類の収縮率を低く抑えることができる。なお、最終的な衣類の目標寸法と収縮度合いから、衣類を構成する各パーツに対応する編地の大きさを逆算して、裁断縫製する必要がある。

【0019】

なお、本発明に用いられる編地は、発明の効果を損なわない限り、一般的に繊維分野で用いられている仕上げ加工や染色加工を施しても良い。例えば苛性ソーダ、苛性カリ、又は液体アンモニアによるマーセライズ加工や、グリオキザール樹脂等による樹脂加工や、柔軟仕上げ剤による風合い調整加工や、精練漂白や、起毛加工や防炎加工などの機能加工等が例示できる。

【発明の効果】

【0020】

本発明の製造方法は特殊な糸を必要とせず、また特殊な薬剤も必要とせず、さらに特別な処理機械の使用も必要とせずに、防縮性の高い衣料を製造することができる。

また繊維素反応型樹脂加工による各種弊害、すなわち、高い遊離ホルムアルデヒドの発生、風合い硬化、生地強度低下、加工変色、堅牢度低下といった問題が生じることがない。

また編み組織の種類、編み密度も自由に選択でき、従来実現できなかった低密度の編地においても防縮性を高めることが可能となる。

【発明を実施するための形態】

【0021】

以下に本発明を実施例により説明するが、本発明はこれら実施例に限定されるものではない。

【0022】

実施例及び比較例には、以下の二種類の編地を用いた。

<編地1>

30番手コーマ綿糸とポリエステルフィラメント150Dとの交編編地であり、30インチ径の丸編み機で針密度28ゲージ(28針/インチ)にて図1の編地設計で編んだ丸編生地。

図1のCM30/1は30番手単糸のコーマ綿糸、E150Dはポリエステルフィラメント150D糸を表す。

<編地2>

40番手コーマ綿糸と60番手コーマ綿糸とポリエステルフィラメント100Dとポリエステルフィラメント50Dの交編編地であり、33インチ径の丸編み機で針密度28ゲージ(28針/インチ)にて図2の編地設計で編んだ丸編生地。

図2のCM60/1は60番手単糸のコーマ綿糸、CM40/1は40番手単糸のコーマ綿糸、E100Dはポリエステルフィラメント100D糸、E50Dはポリエステルフィラメント50D糸を表す。

【0023】

実施例及び比較例に用いる編地には以下の表1に挙げた染色加工を施した。

【表1】

【0024】

【表2】

【0025】

編地1、2それぞれをテンター(株式会社平野テクシード製)にて処理した。実施例は巾出しと経方向の送り込みを行い、比較例は巾出しと送り込みを行わなかった。テンター処理した編地を検反してチューブ芯に巻取り、その後ニットシャツを縫製するために、延反、裁断、縫製を行なった。次にアイロン浮かしスチームによって水分を付与し、形を整えて、引続き、ポストキュアベーキング機を用いて、乾燥と樹脂ベーキングを行った。得られた最終的な衣類の経方向と緯方向の収縮率をJISL1018 F2法の洗濯および低温タンブル乾燥後の丈長さと身巾長さから測定した。収縮率は洗濯→タンブル1サイクル後と10サイクル後について測定した。テンター処理条件と収縮率の測定結果を表3、4に示す。

【0026】

【表3】

【0027】

表2の結果から、テンターで巾出しと経方向への送り込みを行ったものは、衣類形成と収縮後を経て最終的に得られたものの洗濯収縮率が経方向3.0%以下という極めて低い値であることがわかる。本発明の構成によって、特殊な糸や薬剤を使用することなく、従来実現できなかった防縮性の高さが実現できた。また、洗濯タンブル1回の場合は比較例との差がさらに顕著に表れている。

【図面の簡単な説明】

【0028】

【図1】本発明の実施例1、比較例1で用いた編地の組織を示す模式図である。

【図2】本発明の実施例2、比較例2で用いた編地の組織を示す模式図である。

【特許請求の範囲】

【請求項1】

巾出しと経方向への送り込み(オーバーフィード)処理を行った編地から成る衣類に、水分付与工程と、乾燥または熱処理工程を、同時または別個に行うことにより、防縮性の高い衣類を製造する方法。

【請求項2】

前記防縮性が、タンブル洗濯10回後の収縮率が3.0%以下であることを特徴とする、請求項1の製造方法。

【請求項3】

前記乾燥工程後の編地巾が前記巾出し後の編地巾の80〜95%になるように前記巾出しを行うことを特徴とする、請求項1又は2の製造方法。

【請求項4】

前記乾燥工程後の編地の経方向への長さが前記経方向への送り込み(オーバーフィード)後の長さの95〜105%になるように、前記経方向への送り込み(オーバーフィード)を行うことを特徴とする、請求項1乃至3の製造方法。

【請求項5】

前記水分付与工程が加湿又はスプレーにより行われることを特徴とする、請求項1乃至4の製造方法。

【請求項6】

前記乾燥工程がポストキュアベーキング機、プレス機、又はアイロンで行われることを特徴とする、請求項1乃至5の製造方法。

【請求項1】

巾出しと経方向への送り込み(オーバーフィード)処理を行った編地から成る衣類に、水分付与工程と、乾燥または熱処理工程を、同時または別個に行うことにより、防縮性の高い衣類を製造する方法。

【請求項2】

前記防縮性が、タンブル洗濯10回後の収縮率が3.0%以下であることを特徴とする、請求項1の製造方法。

【請求項3】

前記乾燥工程後の編地巾が前記巾出し後の編地巾の80〜95%になるように前記巾出しを行うことを特徴とする、請求項1又は2の製造方法。

【請求項4】

前記乾燥工程後の編地の経方向への長さが前記経方向への送り込み(オーバーフィード)後の長さの95〜105%になるように、前記経方向への送り込み(オーバーフィード)を行うことを特徴とする、請求項1乃至3の製造方法。

【請求項5】

前記水分付与工程が加湿又はスプレーにより行われることを特徴とする、請求項1乃至4の製造方法。

【請求項6】

前記乾燥工程がポストキュアベーキング機、プレス機、又はアイロンで行われることを特徴とする、請求項1乃至5の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2011−256492(P2011−256492A)

【公開日】平成23年12月22日(2011.12.22)

【国際特許分類】

【出願番号】特願2010−132899(P2010−132899)

【出願日】平成22年6月10日(2010.6.10)

【出願人】(309013336)日清紡テキスタイル株式会社 (6)

【Fターム(参考)】

【公開日】平成23年12月22日(2011.12.22)

【国際特許分類】

【出願日】平成22年6月10日(2010.6.10)

【出願人】(309013336)日清紡テキスタイル株式会社 (6)

【Fターム(参考)】

[ Back to top ]