防腐防黴用添加物とその製造方法

【課題】 水分を含有する目的物に溶解させた後、室温で放置しておいたとしても、長期間に渡って腐敗や黴の発生を抑制できる添加物であって、食品素材という無害な素材を用いた添加物を提供する。

【解決手段】 カルボキシメチルセルロースナトリウム(CMC−Na)粉末と、塩化カルシウム(CaCl2 )粉末及び/又は塩化マグネシウム(MgCl2 )粉末とを、重量比で1:15〜1:4の範囲となるように混合した混合物を糊剤とする防腐防黴用添加物とその製造方法。

【解決手段】 カルボキシメチルセルロースナトリウム(CMC−Na)粉末と、塩化カルシウム(CaCl2 )粉末及び/又は塩化マグネシウム(MgCl2 )粉末とを、重量比で1:15〜1:4の範囲となるように混合した混合物を糊剤とする防腐防黴用添加物とその製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、水分を含有する目的物(対象物)に添加することにより、当該目的物に防腐防黴効果を持たせる防腐防黴用添加物と、その製造方法に関する。

本発明の防腐防黴用添加物が添加され得る目的物としては、例えば、水分活性の高い食品(饅頭の皮,饅頭のあんこ,ムース,ゼリー,水羊羹,パン生地,うどん生地もしくは生めん,そば生地もしくは生めん,魚肉ソーセージ,焼き竹輪,かまぼこ,さつま揚げ,はんぺん,ジャム,かつお塩辛,うに塩辛,いか塩辛,等)、化粧品(口紅,頭髪クリーム,ハンドクリーム,パック剤,ローション,シャンプー,等)、医薬品(軟膏基剤,パップ剤,等)、水性の文具もしくは事務用品(ペン/スタンプ/印鑑用のインク,糊,絵の具,等)、日用品(芳香剤,脱臭剤,等)、土木建築用の外装品や内装品に用いる水溶性接着剤、等を挙げることができる。

【背景技術】

【0002】

種々の糊剤が添加物として食品等に利用されている。この糊剤は、通常、粉末状等の乾燥物として提供されており、水や熱水に溶解させて利用される。

しかし、従来の糊剤は、「だま(小麦粉を水などで溶いた時によく溶けずにできる粒状のかたまり;広辞苑第5版)」ができ易いため、速やかに且つ均一に水に溶解させることは困難であった。換言すれば、「だま」が生じないように溶解させるには非常な長時間を要するため、粉末状の糊剤を添加物として用いることは必ずしも容易ではなかった。

【0003】

このため、比較的「だま」が生じ難い添加物として、アラビアガム、ブルラン、大豆多糖類及びアラビノガラクタンのうち少なくとも一種以上の多糖類が含有されている粉末状又は顆粒状の糊料が提案されている(特許文献1,参照)。

また、比較的「だま」が生じ難く、さらに、独自の臭いや呈味を持たないために最終製品(食品)に影響を与えない添加物として、キサンタンガムにアルギン酸ナトリウム、ペクチン及びCMCナトリウムのうち1以上からなる糊料が添加された添加物が提案されている(特許文献2,参照)。

【0004】

【特許文献1】特開2001−275584号公報。

【特許文献2】特開2004−208562号公報。

【発明の開示】

【発明が解決しようとする課題】

【0005】

特許文献1や特許文献2に記載の添加物は、目的物(食品等)に溶解させて室温環境で放置しておくと、1〜2週間程度以内という比較的短期間で腐敗したり、黴を生じたりする。なお、防腐剤を用いることにより腐敗や黴の発生を抑制することは可能であるが、食品という用途や、日常的に肌等に接触する恐れのある物品(化粧品,医薬品,文具もしくは事務用品,日用品、建築物の外装品や内装品,等)という用途に鑑みた場合、防腐剤等の有害な素材の使用は好ましくない。

本発明は、水分を含有する目的物に溶解させた後、室温で放置しておいたとしても、長期間に渡って腐敗や黴の発生を抑制できる添加物であって、食品素材という無害な素材を用いた添加物を提供することを目的とする。

また、本発明は、水分を含有する目的物に、「だま」を生ずることなく速やかに且つ均一に溶解させることができ、溶解後に室温で放置しておいたとしても、長期間に渡って腐敗や黴の発生を抑制できる添加物であって、食品素材という無害な素材を用いた添加物を提供することを目的とする。

ここで、食品素材とは、食品添加物便覧に挙げられている素材であるカルボキシメチルセルロースナトリウム(CMC−Na)、塩化カルシウム(CaCl2 )、塩化マグネシウム(MgCl2 )をいう。

【課題を解決するための手段】

【0006】

本発明は、下記構成1〜構成4のように構成される。

[1]構成1:

カルボキシメチルセルロースナトリウム(CMC−Na)粉末と、塩化カルシウム(CaCl2 )粉末及び/又は塩化マグネシウム(MgCl2 )粉末とを、重量比で1:15〜1:4の範囲となるように混合した混合物を糊剤とする防腐防黴用添加物。

[2]構成2:

カルボキシメチルセルロースナトリウム(CMC−Na)粉末と塩化カルシウム(CaCl2 )粉末とを重量比で1:15〜1:4の範囲となるように混合した混合物を糊剤とする防腐防黴用添加物。

[3]構成3:

構成1又は構成2の混合物を水に溶解させて成る防腐防黴用添加物。

【0007】

ダマを生じにくくするという見地からは、カルボキシメチルセルロースナトリウムと塩化カルシウム(及び/又は塩化マグネシウム)の総重量中に於ける塩化カルシウム(及び/又は塩化マグネシウムの重量の比は略0.4以上であればよい。しかし、溶解後に腐敗や黴を防止するという見地からは、略0.8以上であることが必要である。

塩化マグネシウムのみを用いる場合(構成1の一例)よりも、塩化カルシウムのみを用いる場合(構成2)の方が、防腐防黴効果をより良好に達成することができる。

カルボキシメチルセルロースナトリウム粉末と塩化カルシウム粉末(及び/又は塩化マグネシウム粉末)の混合物(糊剤)を、粉末状のままで添加剤としてもよく、構成3のように水に溶解させた添加剤としてもよい。

混合時に於いて、カルボキシメチルセルロースナトリウム粉末の粒径は、好ましくは5〜300[μm]、更に好ましくは10〜200[μm]である。粒径が5[μm]より小さかったり、300[μm]より大きかったりすると、カルボキシメチルセルロース粉末が塩化カルシウム粉末(及び/又は塩化マグネシウム粉末)と均一に混じるまでの時間が長くなるという不具合がある。

同様に、混合時に於いて、塩化カルシウム粉末(及び/又は塩化マグネシウム粉末)の粒径は、好ましくは150〜1300[μm]、さらに好ましくは350〜1000[μm]である。粒径が150[μm]より小さかったり、1300[μm]より大きかったりすると、塩化カルシウム粉末(及び/又は塩化マグネシウム粉末)がカルボキシメチルセルロースナトリウム粉末と均一に混じるまでの時間が長くなるという不具合がある。

カルボキシメチルセルロースナトリウム粉末と塩化カルシウム粉末(及び/又は塩化マグネシウム粉末)の重量比は、好ましくは1:15〜1:5の範囲、さらに好ましくは1:15〜1:7の範囲である。

混合された粉末状態の糊剤全体の重量中に於けるカルボキシメチルセルロースナトリウム粉末の重量の比が1/16より少ないと、当該の目的物(食品等)にとって最小限必要な程度の粘性を得ることができないという不具合がある。

また、混合された粉末状態の糊剤全体の重量中に於ける塩化カルシウム粉末(及び/又は塩化マグネシウム粉末)の重量の比が0.8より少ないと、防腐効果や防黴効果を得られないという不具合がある。

【0008】

構成1〜構成3の防腐防黴用添加物が添加され得る目的物としては、例えば、水分活性の高い食品(饅頭の皮,饅頭のあんこ,ムース,ゼリー,水羊羹,パン生地,うどん生地もしくは生めん,そば生地もしくは生めん,魚肉ソーセージ,焼き竹輪,かまぼこ,さつま揚げ,はんぺん,ジャム,かつお塩辛,うに塩辛,いか塩辛,等)、化粧品(口紅,頭髪クリーム,ハンドクリーム,パック剤,ローション,シャンプー,等)、医薬品(軟膏基剤,パップ剤,等)、水性の文具もしくは事務用品(ペン/スタンプ/印鑑用のインク,糊,絵の具,等)、日用品(芳香剤,脱臭剤,等)、土木建築用の外装品や内装品に用いる水溶性接着剤、等を挙げることができる。

【0009】

カルボキシメチルセルロースナトリウムの1%水溶液(25℃)に於ける粘度は、3〜15000[cP]、好ましくは500〜5000[cP]、さらに好ましくは800〜4000[cP]、特に好ましくは1000〜3000[cP]の範囲である。

この粘度が3[cP]より小さい場合は、当該の目的物(食品等)にとって最小限必要な程度の粘性を得ることができないという不具合がある。

また、この粘度が15000[cP]より大きい場合は水に溶解させることがほとんど不可能であり、この粘度が5000[cP]より大きい場合は、水に溶解させる時に「だま」が生じ易くなるという不具合がある。

カルボキシメチルセルロースナトリウムのエーテル化度は、0.4〜1.6、好ましくは0.55〜1.3、さらに好ましくは0.65〜1.0、特に好ましくは0.8〜1.0の範囲である。

エーテル化度が0.4より小さい場合や1.6より大きい場合は、当該の目的物(食品等)にとって最小限必要な程度の粘性を得ることができないという不具合がある。

【0010】

[4]構成4:

粉末の合計容積が筒容積の1/3以下となるように、カルボキシメチルセルロースナトリウム粉末と塩化カルシウム粉末及び/又は塩化マグネシウムとを筒内に封入し、

前記筒を遠心力が無視できる回転速度で鉛直面内で回転させることにより、該筒内のカルボキシメチルセルロースナトリウム粉末と塩化カルシウム粉末及び/又は塩化マグネシウム粉末とを重力の作用で連続的に落下させて混合し

カルボキシメチルセルロースナトリウム粉末と塩化カルシウム粉末及び/又は塩化マグネシウム粉末とが均一に混合された粉末状の糊剤を得る、

ことを特徴とする防腐防黴用添加物の製造方法。

混合時に於けるカルボキシメチルセルロースナトリウム粉末や塩化カルシウム粉末及び/又は塩化マグネシウム粉末の粒径の好ましい範囲は、構成1と同様である。

回転速度は、筒軸の長さL0が70[cm]程度の場合で、55[rpm]以下であれば、遠心力を無視できる。

混合に要する時間は、筒軸の長さと回転速度が上記の場合で30〜55分、好ましくは35〜50分、更に好ましくは40〜45分である。30分より短いと、上記の粉末を十分に均一に混合することができない。55分程度で十分に均一に混合できるため、55分以上の回転は無駄である。

【発明の効果】

【0011】

構成1は、カルボキシメチルセルロースナトリウム粉末と、塩化カルシウム粉末及び/又は塩化マグネシウム粉末とを、重量比で1:15〜1:4の範囲となるように混合した混合物を糊剤とする防腐防黴用添加物であるため、水分を含有する目的物(食品)に添加して溶解させることにより、当該目的物の腐敗や黴の発生を抑制できる。

構成2と3も構成1と同様である。構成3は、目的物への溶解が容易であるという効果をさらに有する。

構成4は、粉末の合計容積が筒容積の1/3以下となるように、カルボキシメチルセルロースナトリウム粉末と塩化カルシウム粉末及び/又は塩化マグネシウムとを筒内に封入し、前記筒を遠心力が無視できる回転速度で鉛直面内で回転させることにより、該筒内のカルボキシメチルセルロースナトリウム粉末と塩化カルシウム粉末及び/又は塩化マグネシウム粉末とを重力の作用で連続的に落下させて混合し、カルボキシメチルセルロースナトリウム粉末と塩化カルシウム粉末及び/又は塩化マグネシウム粉末とが均一に混合された粉末状の糊剤を得る、ことを特徴とする防腐防黴用添加物の製造方法であるため、構成1や2の防腐防黴用添加物の粉末を得る製法を提供できる。なお、攪拌翼を備えた従来の攪拌機では、構成1や2の均一な混合物(粉末)を得ることは非常に困難である。

【発明を実施するための最良の形態】

【0012】

カルボキシメチルセルロースナトリウム(CMC−Na)粉末と塩化カルシウム(CaCl2)粉末を、下記実施例1〜5及び比較例1〜6の重量比で混合して粉末状態の糊剤を製造した。次に、これらの糊剤を、それぞれ、水分を含有する下記の目的物a〜cに溶解させ、室温(25℃)環境下に放置して腐敗と黴の発生を評価した。

【0013】

(1)粉末の混合装置:

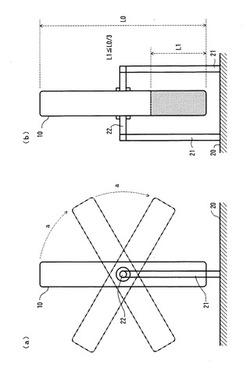

図1は、カルボキシメチルセルロースナトリウム(CMC−Na)粉末と塩化カルシウム(CaCl2 )粉末を均一に混合するための混合装置を示す模式図であり、(a)は回転状態を説明する側面図、(b)は正面図である。

図示のように、基台20上に支持棒21,21が立設されており、この支持棒21,21の上端部に、回転軸22が回転可能に支持されている。回転軸22には容器10が固定されており、回転軸22の回転に伴って容器10も回転される。回転軸22には不図示のモータが駆動連結されており、これにより、回転力が与えられる。容器10は円筒形状を成し、内部は、軸長が略70[cm]、内径(直径)が略40[cm]である。

【0014】

(2)糊剤の調製:

容器10に、カルボキシメチルセルロースナトリウム粉末と塩化カルシウム粉末を、総量が容器10の容積の1/3以下となるように入れて、蓋(不図示)をし、モータ(不図示)を駆動して容器10を一定速度で破線矢印aのように回転させた。回転速度は、遠心力を無視できる程度の速度(例:40[rpm])に設定した。ここで、遠心力が無視できる速度とは、回転される容器10内の粉末が、遠心力で半径方向外側へ押しつけられることなく、重力の作用で速やかに落下を続け得る速度である。

ここで、カルボキシメチルセルロースナトリウムとしては、1%水溶液(25℃)に於ける粘度が2500〜3500[cP]で、エーテル化度が0.8〜1.0のものを用いた。また、カルボキシメチルセルロースナトリウム粉末と塩化カルシウム粉末の量は、表1に示す重量比(実施例1〜5,比較例1〜6)とした。

各重量比の粉末を、それぞれ40分間回転させた後、容器10から取り出した。こうして、実施例1〜5と比較例1〜6の試料(粉末状態の糊剤)を得た。

【表1】

【0015】

(3)目的物への添加:

実施例1〜5と比較例1〜6の各試料(粉末状態の糊剤)を、下記の目的物a〜cにそれぞれ下記のように添加して、合計33種類の食品を用意した。

【0016】

a.目的物a(パン生地):

小麦粉350重量部と、砂糖20重量部と、水180重量部と、カルボキシメチルセルロースナトリウム粉末と塩化カルシウム粉末の混合物60重量部と、を混合して練り上げることにより、それぞれ実施例1〜5と比較例1〜6に対応する合計11種類の「パン生地」を調整した。

ここで、カルボキシメチルセルロースナトリウム粉末と塩化カルシウム粉末の混合物60重量部は、水180重量部に予め溶解させておき、この水溶液240重量部を、小麦粉350重量部と砂糖20重量部の混合物に混ぜて練り上げた。実施例1〜5と比較例1〜6の何れの試料の場合も、水に溶解させる際に「だま」が発生することがなく、速やかに且つ均一に溶解させることができた。

なお、試料を溶解させた水を小麦粉や砂糖とともに練り込む作業は、実施例1〜5と比較例1〜4の各試料では容易であったが、比較例5と6の試料の場合は「べたつき」が生じて、「パン生地」を練り上げる作業性が悪かった。

【0017】

b.目的物b(うどん生めんの生地):

小麦粉100重量部と、水50重量部と、カルボキシメチルセルロースナトリウム粉末と塩化カルシウム粉末の混合物15重量部と、を混合して練り上げることにより、それぞれ実施例1〜5と比較例1〜6に対応する合計11種類の「うどん生めんの生地」を調整した。

ここで、カルボキシメチルセルロースナトリウム粉末と塩化カルシウム粉末の混合物15重量部は、水100重量部に予め溶解させておき、この水溶液115重量部を、小麦粉100重量部に混ぜて練り上げた。実施例1〜5と比較例1〜6の何れの試料の場合も、水に溶解させる際に「だま」が発生することがなく、速やかに且つ均一に溶解させることができた。

なお、試料を溶解させた水を小麦粉に練り込む作業は、実施例1〜5と比較例1〜4の各試料では容易であったが、比較例5と6の試料の場合は「べたつき」が生じて、「うどん生めんの生地」を練り上げる作業性が悪かった。

【0018】

c.目的物c(そば生めんの生地):

そば粉50重量部と、小麦粉50重量部と、水50重量部と、カルボキシメチルセルロースナトリウム粉末と塩化カルシウム粉末の混合物10重量部と、を混合して練り上げることにより、それぞれ実施例1〜5と比較例1〜6に対応する合計11種類の「そば生めんの生地」を調整した。

ここで、カルボキシメチルセルロースナトリウム粉末と塩化カルシウム粉末の混合物10重量部は、水50重量部に予め溶解させておき、この水溶液60重量部を、そば粉50重量部と小麦粉50重量部の混合物に混ぜて練り上げた。実施例1〜5と比較例1〜6の何れの試料の場合も、水に溶解させる際に「だま」が発生することがなく、速やかに且つ均一に溶解させることができた。

なお、試料を溶解させた水を小麦粉に練り込む作業は、実施例1〜5と比較例1〜4の各試料では容易であったが、比較例5と6の試料の場合は「べたつき」が生じて、「そば生めんの生地」を練り上げる作業性が悪かった。

【0019】

(4)腐敗と黴の評価:

実施例1〜5及び比較例1〜6の試料をそれぞれ添加した目的物a〜cの各々(合計33種類)を、室温(25℃)環境下に放置して、1週間後、2週間後、3週間後、4週間後、の各時点での腐敗状況と黴の発生状況を、それぞれ臭気と目視で評価した。

結果を表2に示す。表2中、「○」は腐敗も黴も認められなかったもの、「△」は軽微な腐敗及び/又は軽微な黴が認められたもの、「×」は明らかな腐敗及び/又は明らかな黴が認められたもの、を示す。

【表2】

【0020】

表2から分かるように、実施例1〜5の試料を添加した目的物a〜c、及び、比較例5〜6の試料を添加した目的物a〜cでは、4週間経過した後も、腐敗も黴も認められなかった。

これに対して、比較例1〜4の試料を添加した目的物a〜cでは、1週間経過した時点で、既に明らかな腐敗や黴が認められた。

なお、比較例5〜6の試料を添加した目的物a〜cの場合は、先述のように、生地を練り込む時に「べたつき」が生ずるという不具合があった。

【0021】

(5)混合時間を短縮した場合:

前記実施例1〜5と比較例1〜6の各試料は、それぞれ、図1に示す混合装置を用いて40分間混合させたものである。これに対し、混合時間を28分とした試料を同様に作成したところ、水に溶解させる際に「だま」が生じてしまい、溶解させるまでに極めて長時間を要し、また、完全に「だま」を解消させることもできなかった。

【0022】

(6)塩化マグネシウムの場合:

上記では、実施例1〜5と比較例1〜6として、カルボキシメチルセルロースナトリウム粉末と塩化カルシウム粉末とを表1に示す重量比で混合した試料を作成したが、塩化カルシウム粉末に代えて、(イ)塩化カルシウム粉末及び塩化マグネシウム粉末の両者を用いた場合と、(ロ)塩化マグネシウム粉末のみを用いた場合、についても同様に試験したところ、防腐防黴効果に関して、上記と略同様の結果を得た。

【図面の簡単な説明】

【0023】

【図1】カルボキシメチルセルロースの粉末と塩化カルシウムの粉末を均一に混合するための混合装置を示す模式図であり、(a)は回転状態を説明する側面図、(b)は正面図である。

【符号の説明】

【0024】

10 容器

20 基台

21 支持棒

22 回転軸

【技術分野】

【0001】

本発明は、水分を含有する目的物(対象物)に添加することにより、当該目的物に防腐防黴効果を持たせる防腐防黴用添加物と、その製造方法に関する。

本発明の防腐防黴用添加物が添加され得る目的物としては、例えば、水分活性の高い食品(饅頭の皮,饅頭のあんこ,ムース,ゼリー,水羊羹,パン生地,うどん生地もしくは生めん,そば生地もしくは生めん,魚肉ソーセージ,焼き竹輪,かまぼこ,さつま揚げ,はんぺん,ジャム,かつお塩辛,うに塩辛,いか塩辛,等)、化粧品(口紅,頭髪クリーム,ハンドクリーム,パック剤,ローション,シャンプー,等)、医薬品(軟膏基剤,パップ剤,等)、水性の文具もしくは事務用品(ペン/スタンプ/印鑑用のインク,糊,絵の具,等)、日用品(芳香剤,脱臭剤,等)、土木建築用の外装品や内装品に用いる水溶性接着剤、等を挙げることができる。

【背景技術】

【0002】

種々の糊剤が添加物として食品等に利用されている。この糊剤は、通常、粉末状等の乾燥物として提供されており、水や熱水に溶解させて利用される。

しかし、従来の糊剤は、「だま(小麦粉を水などで溶いた時によく溶けずにできる粒状のかたまり;広辞苑第5版)」ができ易いため、速やかに且つ均一に水に溶解させることは困難であった。換言すれば、「だま」が生じないように溶解させるには非常な長時間を要するため、粉末状の糊剤を添加物として用いることは必ずしも容易ではなかった。

【0003】

このため、比較的「だま」が生じ難い添加物として、アラビアガム、ブルラン、大豆多糖類及びアラビノガラクタンのうち少なくとも一種以上の多糖類が含有されている粉末状又は顆粒状の糊料が提案されている(特許文献1,参照)。

また、比較的「だま」が生じ難く、さらに、独自の臭いや呈味を持たないために最終製品(食品)に影響を与えない添加物として、キサンタンガムにアルギン酸ナトリウム、ペクチン及びCMCナトリウムのうち1以上からなる糊料が添加された添加物が提案されている(特許文献2,参照)。

【0004】

【特許文献1】特開2001−275584号公報。

【特許文献2】特開2004−208562号公報。

【発明の開示】

【発明が解決しようとする課題】

【0005】

特許文献1や特許文献2に記載の添加物は、目的物(食品等)に溶解させて室温環境で放置しておくと、1〜2週間程度以内という比較的短期間で腐敗したり、黴を生じたりする。なお、防腐剤を用いることにより腐敗や黴の発生を抑制することは可能であるが、食品という用途や、日常的に肌等に接触する恐れのある物品(化粧品,医薬品,文具もしくは事務用品,日用品、建築物の外装品や内装品,等)という用途に鑑みた場合、防腐剤等の有害な素材の使用は好ましくない。

本発明は、水分を含有する目的物に溶解させた後、室温で放置しておいたとしても、長期間に渡って腐敗や黴の発生を抑制できる添加物であって、食品素材という無害な素材を用いた添加物を提供することを目的とする。

また、本発明は、水分を含有する目的物に、「だま」を生ずることなく速やかに且つ均一に溶解させることができ、溶解後に室温で放置しておいたとしても、長期間に渡って腐敗や黴の発生を抑制できる添加物であって、食品素材という無害な素材を用いた添加物を提供することを目的とする。

ここで、食品素材とは、食品添加物便覧に挙げられている素材であるカルボキシメチルセルロースナトリウム(CMC−Na)、塩化カルシウム(CaCl2 )、塩化マグネシウム(MgCl2 )をいう。

【課題を解決するための手段】

【0006】

本発明は、下記構成1〜構成4のように構成される。

[1]構成1:

カルボキシメチルセルロースナトリウム(CMC−Na)粉末と、塩化カルシウム(CaCl2 )粉末及び/又は塩化マグネシウム(MgCl2 )粉末とを、重量比で1:15〜1:4の範囲となるように混合した混合物を糊剤とする防腐防黴用添加物。

[2]構成2:

カルボキシメチルセルロースナトリウム(CMC−Na)粉末と塩化カルシウム(CaCl2 )粉末とを重量比で1:15〜1:4の範囲となるように混合した混合物を糊剤とする防腐防黴用添加物。

[3]構成3:

構成1又は構成2の混合物を水に溶解させて成る防腐防黴用添加物。

【0007】

ダマを生じにくくするという見地からは、カルボキシメチルセルロースナトリウムと塩化カルシウム(及び/又は塩化マグネシウム)の総重量中に於ける塩化カルシウム(及び/又は塩化マグネシウムの重量の比は略0.4以上であればよい。しかし、溶解後に腐敗や黴を防止するという見地からは、略0.8以上であることが必要である。

塩化マグネシウムのみを用いる場合(構成1の一例)よりも、塩化カルシウムのみを用いる場合(構成2)の方が、防腐防黴効果をより良好に達成することができる。

カルボキシメチルセルロースナトリウム粉末と塩化カルシウム粉末(及び/又は塩化マグネシウム粉末)の混合物(糊剤)を、粉末状のままで添加剤としてもよく、構成3のように水に溶解させた添加剤としてもよい。

混合時に於いて、カルボキシメチルセルロースナトリウム粉末の粒径は、好ましくは5〜300[μm]、更に好ましくは10〜200[μm]である。粒径が5[μm]より小さかったり、300[μm]より大きかったりすると、カルボキシメチルセルロース粉末が塩化カルシウム粉末(及び/又は塩化マグネシウム粉末)と均一に混じるまでの時間が長くなるという不具合がある。

同様に、混合時に於いて、塩化カルシウム粉末(及び/又は塩化マグネシウム粉末)の粒径は、好ましくは150〜1300[μm]、さらに好ましくは350〜1000[μm]である。粒径が150[μm]より小さかったり、1300[μm]より大きかったりすると、塩化カルシウム粉末(及び/又は塩化マグネシウム粉末)がカルボキシメチルセルロースナトリウム粉末と均一に混じるまでの時間が長くなるという不具合がある。

カルボキシメチルセルロースナトリウム粉末と塩化カルシウム粉末(及び/又は塩化マグネシウム粉末)の重量比は、好ましくは1:15〜1:5の範囲、さらに好ましくは1:15〜1:7の範囲である。

混合された粉末状態の糊剤全体の重量中に於けるカルボキシメチルセルロースナトリウム粉末の重量の比が1/16より少ないと、当該の目的物(食品等)にとって最小限必要な程度の粘性を得ることができないという不具合がある。

また、混合された粉末状態の糊剤全体の重量中に於ける塩化カルシウム粉末(及び/又は塩化マグネシウム粉末)の重量の比が0.8より少ないと、防腐効果や防黴効果を得られないという不具合がある。

【0008】

構成1〜構成3の防腐防黴用添加物が添加され得る目的物としては、例えば、水分活性の高い食品(饅頭の皮,饅頭のあんこ,ムース,ゼリー,水羊羹,パン生地,うどん生地もしくは生めん,そば生地もしくは生めん,魚肉ソーセージ,焼き竹輪,かまぼこ,さつま揚げ,はんぺん,ジャム,かつお塩辛,うに塩辛,いか塩辛,等)、化粧品(口紅,頭髪クリーム,ハンドクリーム,パック剤,ローション,シャンプー,等)、医薬品(軟膏基剤,パップ剤,等)、水性の文具もしくは事務用品(ペン/スタンプ/印鑑用のインク,糊,絵の具,等)、日用品(芳香剤,脱臭剤,等)、土木建築用の外装品や内装品に用いる水溶性接着剤、等を挙げることができる。

【0009】

カルボキシメチルセルロースナトリウムの1%水溶液(25℃)に於ける粘度は、3〜15000[cP]、好ましくは500〜5000[cP]、さらに好ましくは800〜4000[cP]、特に好ましくは1000〜3000[cP]の範囲である。

この粘度が3[cP]より小さい場合は、当該の目的物(食品等)にとって最小限必要な程度の粘性を得ることができないという不具合がある。

また、この粘度が15000[cP]より大きい場合は水に溶解させることがほとんど不可能であり、この粘度が5000[cP]より大きい場合は、水に溶解させる時に「だま」が生じ易くなるという不具合がある。

カルボキシメチルセルロースナトリウムのエーテル化度は、0.4〜1.6、好ましくは0.55〜1.3、さらに好ましくは0.65〜1.0、特に好ましくは0.8〜1.0の範囲である。

エーテル化度が0.4より小さい場合や1.6より大きい場合は、当該の目的物(食品等)にとって最小限必要な程度の粘性を得ることができないという不具合がある。

【0010】

[4]構成4:

粉末の合計容積が筒容積の1/3以下となるように、カルボキシメチルセルロースナトリウム粉末と塩化カルシウム粉末及び/又は塩化マグネシウムとを筒内に封入し、

前記筒を遠心力が無視できる回転速度で鉛直面内で回転させることにより、該筒内のカルボキシメチルセルロースナトリウム粉末と塩化カルシウム粉末及び/又は塩化マグネシウム粉末とを重力の作用で連続的に落下させて混合し

カルボキシメチルセルロースナトリウム粉末と塩化カルシウム粉末及び/又は塩化マグネシウム粉末とが均一に混合された粉末状の糊剤を得る、

ことを特徴とする防腐防黴用添加物の製造方法。

混合時に於けるカルボキシメチルセルロースナトリウム粉末や塩化カルシウム粉末及び/又は塩化マグネシウム粉末の粒径の好ましい範囲は、構成1と同様である。

回転速度は、筒軸の長さL0が70[cm]程度の場合で、55[rpm]以下であれば、遠心力を無視できる。

混合に要する時間は、筒軸の長さと回転速度が上記の場合で30〜55分、好ましくは35〜50分、更に好ましくは40〜45分である。30分より短いと、上記の粉末を十分に均一に混合することができない。55分程度で十分に均一に混合できるため、55分以上の回転は無駄である。

【発明の効果】

【0011】

構成1は、カルボキシメチルセルロースナトリウム粉末と、塩化カルシウム粉末及び/又は塩化マグネシウム粉末とを、重量比で1:15〜1:4の範囲となるように混合した混合物を糊剤とする防腐防黴用添加物であるため、水分を含有する目的物(食品)に添加して溶解させることにより、当該目的物の腐敗や黴の発生を抑制できる。

構成2と3も構成1と同様である。構成3は、目的物への溶解が容易であるという効果をさらに有する。

構成4は、粉末の合計容積が筒容積の1/3以下となるように、カルボキシメチルセルロースナトリウム粉末と塩化カルシウム粉末及び/又は塩化マグネシウムとを筒内に封入し、前記筒を遠心力が無視できる回転速度で鉛直面内で回転させることにより、該筒内のカルボキシメチルセルロースナトリウム粉末と塩化カルシウム粉末及び/又は塩化マグネシウム粉末とを重力の作用で連続的に落下させて混合し、カルボキシメチルセルロースナトリウム粉末と塩化カルシウム粉末及び/又は塩化マグネシウム粉末とが均一に混合された粉末状の糊剤を得る、ことを特徴とする防腐防黴用添加物の製造方法であるため、構成1や2の防腐防黴用添加物の粉末を得る製法を提供できる。なお、攪拌翼を備えた従来の攪拌機では、構成1や2の均一な混合物(粉末)を得ることは非常に困難である。

【発明を実施するための最良の形態】

【0012】

カルボキシメチルセルロースナトリウム(CMC−Na)粉末と塩化カルシウム(CaCl2)粉末を、下記実施例1〜5及び比較例1〜6の重量比で混合して粉末状態の糊剤を製造した。次に、これらの糊剤を、それぞれ、水分を含有する下記の目的物a〜cに溶解させ、室温(25℃)環境下に放置して腐敗と黴の発生を評価した。

【0013】

(1)粉末の混合装置:

図1は、カルボキシメチルセルロースナトリウム(CMC−Na)粉末と塩化カルシウム(CaCl2 )粉末を均一に混合するための混合装置を示す模式図であり、(a)は回転状態を説明する側面図、(b)は正面図である。

図示のように、基台20上に支持棒21,21が立設されており、この支持棒21,21の上端部に、回転軸22が回転可能に支持されている。回転軸22には容器10が固定されており、回転軸22の回転に伴って容器10も回転される。回転軸22には不図示のモータが駆動連結されており、これにより、回転力が与えられる。容器10は円筒形状を成し、内部は、軸長が略70[cm]、内径(直径)が略40[cm]である。

【0014】

(2)糊剤の調製:

容器10に、カルボキシメチルセルロースナトリウム粉末と塩化カルシウム粉末を、総量が容器10の容積の1/3以下となるように入れて、蓋(不図示)をし、モータ(不図示)を駆動して容器10を一定速度で破線矢印aのように回転させた。回転速度は、遠心力を無視できる程度の速度(例:40[rpm])に設定した。ここで、遠心力が無視できる速度とは、回転される容器10内の粉末が、遠心力で半径方向外側へ押しつけられることなく、重力の作用で速やかに落下を続け得る速度である。

ここで、カルボキシメチルセルロースナトリウムとしては、1%水溶液(25℃)に於ける粘度が2500〜3500[cP]で、エーテル化度が0.8〜1.0のものを用いた。また、カルボキシメチルセルロースナトリウム粉末と塩化カルシウム粉末の量は、表1に示す重量比(実施例1〜5,比較例1〜6)とした。

各重量比の粉末を、それぞれ40分間回転させた後、容器10から取り出した。こうして、実施例1〜5と比較例1〜6の試料(粉末状態の糊剤)を得た。

【表1】

【0015】

(3)目的物への添加:

実施例1〜5と比較例1〜6の各試料(粉末状態の糊剤)を、下記の目的物a〜cにそれぞれ下記のように添加して、合計33種類の食品を用意した。

【0016】

a.目的物a(パン生地):

小麦粉350重量部と、砂糖20重量部と、水180重量部と、カルボキシメチルセルロースナトリウム粉末と塩化カルシウム粉末の混合物60重量部と、を混合して練り上げることにより、それぞれ実施例1〜5と比較例1〜6に対応する合計11種類の「パン生地」を調整した。

ここで、カルボキシメチルセルロースナトリウム粉末と塩化カルシウム粉末の混合物60重量部は、水180重量部に予め溶解させておき、この水溶液240重量部を、小麦粉350重量部と砂糖20重量部の混合物に混ぜて練り上げた。実施例1〜5と比較例1〜6の何れの試料の場合も、水に溶解させる際に「だま」が発生することがなく、速やかに且つ均一に溶解させることができた。

なお、試料を溶解させた水を小麦粉や砂糖とともに練り込む作業は、実施例1〜5と比較例1〜4の各試料では容易であったが、比較例5と6の試料の場合は「べたつき」が生じて、「パン生地」を練り上げる作業性が悪かった。

【0017】

b.目的物b(うどん生めんの生地):

小麦粉100重量部と、水50重量部と、カルボキシメチルセルロースナトリウム粉末と塩化カルシウム粉末の混合物15重量部と、を混合して練り上げることにより、それぞれ実施例1〜5と比較例1〜6に対応する合計11種類の「うどん生めんの生地」を調整した。

ここで、カルボキシメチルセルロースナトリウム粉末と塩化カルシウム粉末の混合物15重量部は、水100重量部に予め溶解させておき、この水溶液115重量部を、小麦粉100重量部に混ぜて練り上げた。実施例1〜5と比較例1〜6の何れの試料の場合も、水に溶解させる際に「だま」が発生することがなく、速やかに且つ均一に溶解させることができた。

なお、試料を溶解させた水を小麦粉に練り込む作業は、実施例1〜5と比較例1〜4の各試料では容易であったが、比較例5と6の試料の場合は「べたつき」が生じて、「うどん生めんの生地」を練り上げる作業性が悪かった。

【0018】

c.目的物c(そば生めんの生地):

そば粉50重量部と、小麦粉50重量部と、水50重量部と、カルボキシメチルセルロースナトリウム粉末と塩化カルシウム粉末の混合物10重量部と、を混合して練り上げることにより、それぞれ実施例1〜5と比較例1〜6に対応する合計11種類の「そば生めんの生地」を調整した。

ここで、カルボキシメチルセルロースナトリウム粉末と塩化カルシウム粉末の混合物10重量部は、水50重量部に予め溶解させておき、この水溶液60重量部を、そば粉50重量部と小麦粉50重量部の混合物に混ぜて練り上げた。実施例1〜5と比較例1〜6の何れの試料の場合も、水に溶解させる際に「だま」が発生することがなく、速やかに且つ均一に溶解させることができた。

なお、試料を溶解させた水を小麦粉に練り込む作業は、実施例1〜5と比較例1〜4の各試料では容易であったが、比較例5と6の試料の場合は「べたつき」が生じて、「そば生めんの生地」を練り上げる作業性が悪かった。

【0019】

(4)腐敗と黴の評価:

実施例1〜5及び比較例1〜6の試料をそれぞれ添加した目的物a〜cの各々(合計33種類)を、室温(25℃)環境下に放置して、1週間後、2週間後、3週間後、4週間後、の各時点での腐敗状況と黴の発生状況を、それぞれ臭気と目視で評価した。

結果を表2に示す。表2中、「○」は腐敗も黴も認められなかったもの、「△」は軽微な腐敗及び/又は軽微な黴が認められたもの、「×」は明らかな腐敗及び/又は明らかな黴が認められたもの、を示す。

【表2】

【0020】

表2から分かるように、実施例1〜5の試料を添加した目的物a〜c、及び、比較例5〜6の試料を添加した目的物a〜cでは、4週間経過した後も、腐敗も黴も認められなかった。

これに対して、比較例1〜4の試料を添加した目的物a〜cでは、1週間経過した時点で、既に明らかな腐敗や黴が認められた。

なお、比較例5〜6の試料を添加した目的物a〜cの場合は、先述のように、生地を練り込む時に「べたつき」が生ずるという不具合があった。

【0021】

(5)混合時間を短縮した場合:

前記実施例1〜5と比較例1〜6の各試料は、それぞれ、図1に示す混合装置を用いて40分間混合させたものである。これに対し、混合時間を28分とした試料を同様に作成したところ、水に溶解させる際に「だま」が生じてしまい、溶解させるまでに極めて長時間を要し、また、完全に「だま」を解消させることもできなかった。

【0022】

(6)塩化マグネシウムの場合:

上記では、実施例1〜5と比較例1〜6として、カルボキシメチルセルロースナトリウム粉末と塩化カルシウム粉末とを表1に示す重量比で混合した試料を作成したが、塩化カルシウム粉末に代えて、(イ)塩化カルシウム粉末及び塩化マグネシウム粉末の両者を用いた場合と、(ロ)塩化マグネシウム粉末のみを用いた場合、についても同様に試験したところ、防腐防黴効果に関して、上記と略同様の結果を得た。

【図面の簡単な説明】

【0023】

【図1】カルボキシメチルセルロースの粉末と塩化カルシウムの粉末を均一に混合するための混合装置を示す模式図であり、(a)は回転状態を説明する側面図、(b)は正面図である。

【符号の説明】

【0024】

10 容器

20 基台

21 支持棒

22 回転軸

【特許請求の範囲】

【請求項1】

カルボキシメチルセルロースナトリウム粉末と、塩化カルシウム粉末及び/又は塩化マグネシウム粉末とを、重量比で1:15〜1:4の範囲となるように混合した混合物を糊剤とする防腐防黴用添加物。

【請求項2】

カルボキシメチルセルロースナトリウム粉末と塩化カルシウム粉末とを重量比で1:15〜1:4の範囲となるように混合した混合物を糊剤とする防腐防黴用添加物。

【請求項3】

請求項1又は請求項2の混合物を水に溶解させて成る防腐防黴用添加物。

【請求項4】

粉末の合計容積が筒容積の1/3以下となるように、カルボキシメチルセルロースナトリウム粉末と塩化カルシウム粉末及び/又は塩化マグネシウム粉末とを筒内に封入し、

前記筒を遠心力が無視できる回転速度で鉛直面内で回転させることにより、該筒内のカルボキシメチルセルロースナトリウム粉末と塩化カルシウム粉末及び/又は塩化マグネシウム粉末とを重力の作用で連続的に落下させて混合し、

カルボキシメチルセルロースナトリウム粉末と塩化カルシウム粉末及び/又は塩化マグネシウム粉末とが均一に混合された粉末状の糊剤を得る、

ことを特徴とする防腐防黴用添加物の製造方法。

【請求項1】

カルボキシメチルセルロースナトリウム粉末と、塩化カルシウム粉末及び/又は塩化マグネシウム粉末とを、重量比で1:15〜1:4の範囲となるように混合した混合物を糊剤とする防腐防黴用添加物。

【請求項2】

カルボキシメチルセルロースナトリウム粉末と塩化カルシウム粉末とを重量比で1:15〜1:4の範囲となるように混合した混合物を糊剤とする防腐防黴用添加物。

【請求項3】

請求項1又は請求項2の混合物を水に溶解させて成る防腐防黴用添加物。

【請求項4】

粉末の合計容積が筒容積の1/3以下となるように、カルボキシメチルセルロースナトリウム粉末と塩化カルシウム粉末及び/又は塩化マグネシウム粉末とを筒内に封入し、

前記筒を遠心力が無視できる回転速度で鉛直面内で回転させることにより、該筒内のカルボキシメチルセルロースナトリウム粉末と塩化カルシウム粉末及び/又は塩化マグネシウム粉末とを重力の作用で連続的に落下させて混合し、

カルボキシメチルセルロースナトリウム粉末と塩化カルシウム粉末及び/又は塩化マグネシウム粉末とが均一に混合された粉末状の糊剤を得る、

ことを特徴とする防腐防黴用添加物の製造方法。

【図1】

【公開番号】特開2007−70264(P2007−70264A)

【公開日】平成19年3月22日(2007.3.22)

【国際特許分類】

【出願番号】特願2005−257167(P2005−257167)

【出願日】平成17年9月5日(2005.9.5)

【出願人】(504080043)有限会社アドバンス (4)

【出願人】(000118615)伊那食品工業株式会社 (95)

【Fターム(参考)】

【公開日】平成19年3月22日(2007.3.22)

【国際特許分類】

【出願日】平成17年9月5日(2005.9.5)

【出願人】(504080043)有限会社アドバンス (4)

【出願人】(000118615)伊那食品工業株式会社 (95)

【Fターム(参考)】

[ Back to top ]