防護用編地およびその編成方法

【課題】 十分な厚みがあって強度を有する防護用編地を、簡単に得られる編成方法を提供する。

【解決手段】少なくとも前後一対の針床を有する横編機を用いて、表編地と裏編地に対し、それぞれの編地を交互にミス編成を行いながら筒状に編成する。表裏編地に対してそれぞれn本置きに編成し、順次、編目をずらしながらn+1回でコース方向の1編目列の編目を形成する。その形成途中に表裏の編地を接合し、パラ系アラミド繊維、PBO(ポリパラフェニレン・ベンゾビス・オキサゾール)繊維、ポリアリレート繊維、ポリエチレン繊維等の高強度糸を用い、厚みと強度を持った防護用編地を形成する。(但し、nは1以上の整数。)

【解決手段】少なくとも前後一対の針床を有する横編機を用いて、表編地と裏編地に対し、それぞれの編地を交互にミス編成を行いながら筒状に編成する。表裏編地に対してそれぞれn本置きに編成し、順次、編目をずらしながらn+1回でコース方向の1編目列の編目を形成する。その形成途中に表裏の編地を接合し、パラ系アラミド繊維、PBO(ポリパラフェニレン・ベンゾビス・オキサゾール)繊維、ポリアリレート繊維、ポリエチレン繊維等の高強度糸を用い、厚みと強度を持った防護用編地を形成する。(但し、nは1以上の整数。)

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、横編機による防護用編地およびその編成方法に関する。

【背景技術】

【0002】

文献1では、横編機を用いて編成でき、適度な柔軟性を有しながらも編目の詰んだ高強度の編地で、衣服としてそのまま用いることができる編地の編成方法を示している。その編成方法は、インレイ組織(強度のある素材を編目間に挟む)を使って強度と厚みを出しており、インレイ糸と、それを挟む為の前後編地の3層構造となっている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2006−169656号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

文献1では、厚みは出せるが限度があり、また強度面においてもインレイ糸として挟める本数により限度がある。

【0005】

本発明では、十分な厚みがあって強度を有する防護用編地とその編成方法を提供する。

【課題を解決するための手段】

【0006】

本発明の編成方法は、少なくとも前後一対の針床を有する横編機を用いて、厚みと強度を持った防護用編地を編成する方法において、表編地と裏編地に対し、それぞれの編地毎に交互に、n本置きに編成し、編成位置を順次ずらしながらn+1回の編成コースとn+1本の渡り糸で、コース方向の1編目列を形成する工程を行い、その工程を繰り返すことを特徴とする。

【0007】

また、前記表編地と裏編地において、任意の位置で対向する編地の編目を編成し、表裏を接合することを特徴とする。

【0008】

本発明の編成方法では、前記工程を繰り返す間に、コース方向に並び、表裏の編目を繋げて編成する複数の表裏編目間に、渡り糸を配置する複数の編成コースを用い、単層編地としてのコース方向の1編目列を形成することを特徴とする。

【0009】

さらに、編成に使用する糸が、パラ系アラミド繊維、PBO(ポリパラフェニレン・ベンゾビス・オキサゾール)繊維、ポリアリレート繊維、ポリエチレン繊維のいずれかを含む高強度糸であることを特徴とする。

【0010】

本発明の編地は、表編地と裏編地の外面が平編地で形成されて端部が繋がり、その表裏の編地間に、一方の編目からn本置いて配置された他方の編目に繋がる渡り糸が、両方の編目間に順次ずれた状態で、n+1本配置されていることを特徴とする。

【0011】

また、本発明の編地は、前記表編地と裏編地が、任意の位置で対向する編地の編目が入れ替わって接合され、コース方向に並び、表裏の編目を繋げて編成する複数の表裏編目間に、渡り糸を配置した単層編地を有することを特徴とする。

【0012】

また、編地は、パラ系アラミド繊維、PBO(ポリパラフェニレン・ベンゾビス・オキサゾール)繊維、ポリアリレート繊維、ポリエチレン繊維のいずれかを含む高強度糸で形成されていることを特徴とする。

【発明の効果】

【0013】

本発明の編成方法によれば、表編地と裏編地を合わせた厚みと強度を出すことができ、内部の渡り糸は、規則正しく配置され、厚みの均一化が図れる。

【0014】

また本発明の編成方法によれば、表裏編地が簡単に接合でき、編地の表裏がずれることを防ぐことが出来る。

【0015】

さらに本発明の編成方法によれば、単層編地としての複数の表裏編目により、編地を曲がり易くできる。

【0016】

本発明の編成方法によれば、編成糸に強度のある繊維を用いることで、更に高強度の編地を提供できる。

【0017】

本発明の編成方法による編地は、表編地と裏編地が合わさり、その内部には規則正しく配置されて厚みの均一化が図られた渡り糸が配置され、厚みと強度を有している。

【0018】

本発明の編成方法による編地は、表裏の編目が繋がって編地がずれ難く、単層編地により編地が曲がり易い。

【0019】

本発明の編成方法による編地は、防刃性、防弾性用の防護服などの衣服材料としても優れている。

【図面の簡単な説明】

【0020】

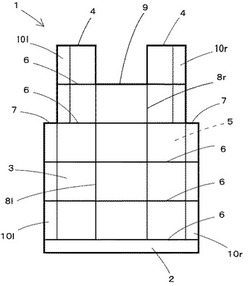

【図1】本発明の実施例としてのベストの前身頃を概略的に示す図である。

【図2】本発明の実施例のベストの前身頃の編成図の一部を示す。

【図3】本発明の実施例のベストの前身頃の内部で表編地側の基本形の部分を示す写真である。

【発明を実施するための形態】

【0021】

次に、本発明の好適な実施の形態を図面に基づいて詳細を説明する。この実施形態では、後針床が左右にラッキング可能な2枚ベッドの横編機を用いて、防護用のベストの前身頃1を編成する例を説明する。使用する横編機は、4枚ベッド機であっても良い。 また、編成に使用する糸は、高強度・高弾性、耐熱性、かつ優れた耐摩耗性を有するパラ系全芳香族ポリアミド繊維(デュポン株式会社製の「ケブラー(登録商標)

」)を使い、防護用としての機能を向上させているが、PBO繊維では、例えば東洋紡積株式会社製の「ザイロン(登録商標)」や、ポリアリレート繊維では、例えば株式会社クラレ製の「ベクトラン(登録商標)」や、ポリエチレン繊維では、例えば東洋紡積株式会社製の「ダイニーマ(登録商標)」などを使っても良い。

【実施例】

【0022】

図1は、本発明の実施例としてのベストの前身頃1を概略的に示す。ベストの前身頃1では、外側となる表編地3は前針床で、内側となる裏編地5は後針床で編成し、編地の端部10r,10lと単層編地部6、渡り糸の交差による接合部8において、表裏編地が接合している。裾部2から肩部4に向けて編成し、裾部2は袋リブで筒状に編成している。アームホールのコース方向の伏目部7において、また、衿ぐりのコース方向の前下がり部9においても、表裏の編目を重ねて公知の伏目を行って接合している。ベストの前身頃1では、表裏の編目を繋げて編成する複数の表裏編目間に、渡り糸を形成する単層編地部6として横方向のラインを、接合部8の繋がりで縦方向のラインを示している。

【0023】

図2は、本発明の実施例のベストの前身頃1の編成図の一部を示す。図中、FBは前針床を、BBは後針床を、a〜xは前針床の編針の位置を、A〜Xは後針床の編針の位置を、黒丸は新たに編成された編目を、白丸は編針に係止された旧編目を、黒線は渡り糸11を示す。また、右端に示す矢印は、編成方向を示す。説明の適宜上、編針の数と渡り糸を形成する針間を実際よりも少なくしている。それに伴い、接合部8や単層編地部6やそれらに囲まれる表裏編地も少なくなっている。S1,S2は裾部2の袋リブの最終列の編成を示し、S3〜S8は単層編地部6の編成を、S9〜S20は接合部8を含む表編地3と裏編地5の編成を示す。

【0024】

S1では、後針床の編針Xから編針Aに向けて全ての針でニットする。S2では、前針床の編針aから編針xに向けて全ての針でニットして、袋リブの最終コースを形成する。袋リブは編出しを公知な方法で行い、その後S1,S2と同様に繰り返し編成して、両端のみが前後繋がった袋状で形成している。

【0025】

S3では、左方向に編針X,x、編針R,r、編針L,l、編針F,fに順次新たな編目を形成する。編針X,xなど前後ニットとして対向する編目を編成する為、後針床が0.5針右にずれた状態で編成している。各針床で5本置きに編成する編目間はミス編成となり、黒線で示す渡り糸が渡る。この渡り糸は、前後針床で編成する編目の歯口側に位置し、編地表面には現れず前後の編目間に留まる。以降のステップにおいても、編成方向を入れ替えながらS3と同様に、5本置きの前後ニットを順次ずらしながら行い、S3からS8の計6回の編成でコース方向の1編目列を形成する。具体的には、S4で、S3から左に1針ずれた編針e,E、編針k,K、編針q,Q、編針w,Wに順次新たな編目を形成する。さらに、S5では、編針V,v、編針P,p、編針J,j、編針D,dに順次新たな編目を形成する。

【0026】

またS6でも、編針c,C、編針i,I、編針o,O、編針u,Uに順次新たな編目を形成する。S7では、編針T,t、編針N,n、編針H,h、編針B,bに順次新たな編目を形成する。S8では、最後に残った編針a,A、編針g,G、編針m,M、編針s,S、編針Xに順次新たな編目を形成し、コース方向の1編目列の編成を完了する。この一連の編成により、両端を除いて前後の繋がりが無かった袋リブを、向かい合う編目間の前後方向と、コース方向の複数の渡り糸で左右の方向にもしっかりと繋いでいる。この編成で単層編地部6が形成され、後述する更に厚みをもつ部分に比較し、容易に曲げることができ、編地に柔軟性を持たせることができる。

【0027】

S9からS20は、S8までとは別タイプのコース方向の1編目列の編成を示す。S9は、表編地として編針x、編針r、編針l、編針fに順次新たな編目を形成する。またS10は、裏編地として編針F、編針L、編針R、編針Xに順次新たな編目を形成する。裏編地5と表編地3を交互に編成し、編針F,fと、編針X,x間に表裏編地間の渡り糸を形成する。S11は、編針w、編針Q、編針k、編針eに順次新たな編目を形成する。基本的には表編地3を編成しており、S9と同様とすれば、前針床の編針qとなるが、対向する編針Qに新たな編目を形成する。

【0028】

更に、S12では、編針E、編針K、編針q、編針Wに順次新たな編目を形成する。S11と同様、編針Qではなく対向する編針qに新たな編目を形成する。この2つのステップの編針Qと編針qを入れ替えた編成により、接合部8rとして前後を接合することができる。また、外観の見栄えは変わるものの、編地の接合に関してはタック編成や割増やしを行って接合しても良い。

【0029】

S13では、S11から左方向に1針ずれた編針v、編針P、編針j、編針dに順次新たな編目を形成する。またS14でも、編針D、編針J、編針p、編針Vに順次新たな編目を形成する。この2つのステップでも編針Pと編針pを入れ替えて編成し、表裏編地を接合部8rとして接合する。S11とS12で入れ替えた隣の編目で行うことで、より強固に接合することが出来る。S15では、編針u、編針o、編針i、編針cに順次新たな編目を形成する。またS16では、編針C、編針I、編針O、編針Uに順次新たな編目を形成する。このS15とS16では、端部以外で前後の接合がない基本形となっている。

【0030】

S17では、左方向に編針t、編針n、編針H、編針bに順次新たな編目を形成する。S18では、編針B、編針h、編針N、編針Tに順次新たな編目を形成する。S17とS18のステップでも、編針Nと編針nを入れ替えて編成し、前後の編地を接合部8lとして接合している。また、S19では、編針s、編針m、編針G、編針aに順次新たな編目を形成する。S20では、編針A、編針g、編針M、編針Sに順次新たな編目を形成する。この2つのステップにおいても、編針Gと編針gを入れ替えて編成し、前後の編地を接合部8lとして接合している。S17〜S20のステップでも、隣り合う編目を用いて表裏編地を接合し、接合の強度を増している。ベストの前身頃1の編幅を示す編針A〜X間の全ての編目をニット編成したことでコース方向の1編目列が完成する。ここでは、内部に渡り糸を配すこともあり、編目は全て平編地となっている。

【0031】

S9〜S20の編成により、前後各針床でコース方向の1編目列が形成されるが、編針A〜編針Eで形成される編目が端部編地10l、編針S〜編針Xで形成される編目が端部編地10rとして、表裏編地が強固に接合される。編針F〜編針Rの編針で形成された表裏編地は、S11とS12等のように、接合部8として渡り糸が交差して表裏を接合する部分とは異なり、本来、端目が詰まりやすい条件に加え、対向する編針a,Aや編針s,Sに係止する編目が筒状の端部として表裏に渡り糸で繋がっているからである。表裏の編目間に渡るコース方向の渡り糸も少なく、編地は強固で薄く仕上がっており、後加工が必要な際には加工しやすい。よって、編幅を増やす際には、編針F〜編針Rと同じパターンで増やせば良い。

【0032】

ベストの前身頃1を編成するには、引き続きS9〜S20を繰り返して必要な着丈を編成する。その間に、単層編地部6を適宜配置する為、S3〜S8も更に4回繰り返している。接合部8は、任意の場所に設定が可能であるが、渡り糸が多い場合には、多数配置し、本実施例のように、隣り合う編目を用いて複数を並べれば良い。更に、ウェール方向に繋がるように同じ編針に係止する編目にて行えば、規則正しい縦方向のラインとなり、見栄えも良くなる。脇下までのベストの前身頃1を図2で示す編成を組み合わせて編成した後、アームホールで伏目部7を公知の伏目方法で前後の編目を繋ぐ。肩幅の編幅で前下がり部9まで編成後、前下がり部9も公知の伏目方法で編成する。その後、肩部4まで編成した後、公知の伏目方法で前後の編目を繋いで完成する。単層編地部6では5本置きに編成を行っており、6本の渡り糸となるが、ベストの前身頃1の基本形となっている部分は5本置きの編成が表編地と裏編地の両編地となる為、2倍の12本の渡り糸が渡ることになる。

【0033】

図3は、実施例のベストの前身頃1の内部で表編地側の基本形の部分を示す写真である。表編地13の片面に多数の渡り糸12が並んでいる。ベストの前身頃1の編成時には、図3に示す編地が表裏分の2枚存在し、多数の渡り糸12が並ぶ面が合わさる状態で、編地の周縁部と単層編地部6、接合部8にて接合している。図で示すように、渡り糸12が多数規則的に重なって隙間無く並んでおり、厚みと強度を兼ね備えている。この多数の渡り糸は、束にはなっているが直接は繋がっていないため、柔軟性があり、編地を捻って曲げることも可能である。

【0034】

尚、本実施例ではポリアミド繊維を使った編糸で編成しているが、PBO(ポリパラフェニレン・ベンゾビス・オキサゾール)繊維、ポリアリレート繊維、ポリエチレン繊維などの高強度の編成糸を使っても良い。また、本実施例では、伏目による編目の減らし以外に編幅の増減は行っていないが、重ね目を使っての減らし処理や増目を使った増やし処理を行い、成型としても良い。さらに、本実施例のS3からS8では、5本置きの編成を6回行うようにしているが、さらにミスの目数を増やして編目間の距離を広げ、その増やした目数と同じ回数を増やして編成しても良い。渡り糸の本数が増え、更に厚みと強度を向上できる。もし、糸を押さえ込むことが出来るループプレッサー(特許3044373号参照)等がなければ、ミスの目数は横編機の編みゲージの程度にすると良い。10ゲージでは10本程度である。編成する編目の間隔が広がると、糸喰いが悪くなってしまうからである。さらに、本実施例では、規則正しい間隔でニット編成を行っているが、編目数の関係などで割り切れない場合等では、不規則な本数間隔での編成や、若干の編目を編み残しても良い。

【符号の説明】

【0035】

1 ベストの前身頃

2 裾部

3、13 表編地

5 裏編地

8r、8l 接合部

11、12 渡り糸

【技術分野】

【0001】

本発明は、横編機による防護用編地およびその編成方法に関する。

【背景技術】

【0002】

文献1では、横編機を用いて編成でき、適度な柔軟性を有しながらも編目の詰んだ高強度の編地で、衣服としてそのまま用いることができる編地の編成方法を示している。その編成方法は、インレイ組織(強度のある素材を編目間に挟む)を使って強度と厚みを出しており、インレイ糸と、それを挟む為の前後編地の3層構造となっている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2006−169656号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

文献1では、厚みは出せるが限度があり、また強度面においてもインレイ糸として挟める本数により限度がある。

【0005】

本発明では、十分な厚みがあって強度を有する防護用編地とその編成方法を提供する。

【課題を解決するための手段】

【0006】

本発明の編成方法は、少なくとも前後一対の針床を有する横編機を用いて、厚みと強度を持った防護用編地を編成する方法において、表編地と裏編地に対し、それぞれの編地毎に交互に、n本置きに編成し、編成位置を順次ずらしながらn+1回の編成コースとn+1本の渡り糸で、コース方向の1編目列を形成する工程を行い、その工程を繰り返すことを特徴とする。

【0007】

また、前記表編地と裏編地において、任意の位置で対向する編地の編目を編成し、表裏を接合することを特徴とする。

【0008】

本発明の編成方法では、前記工程を繰り返す間に、コース方向に並び、表裏の編目を繋げて編成する複数の表裏編目間に、渡り糸を配置する複数の編成コースを用い、単層編地としてのコース方向の1編目列を形成することを特徴とする。

【0009】

さらに、編成に使用する糸が、パラ系アラミド繊維、PBO(ポリパラフェニレン・ベンゾビス・オキサゾール)繊維、ポリアリレート繊維、ポリエチレン繊維のいずれかを含む高強度糸であることを特徴とする。

【0010】

本発明の編地は、表編地と裏編地の外面が平編地で形成されて端部が繋がり、その表裏の編地間に、一方の編目からn本置いて配置された他方の編目に繋がる渡り糸が、両方の編目間に順次ずれた状態で、n+1本配置されていることを特徴とする。

【0011】

また、本発明の編地は、前記表編地と裏編地が、任意の位置で対向する編地の編目が入れ替わって接合され、コース方向に並び、表裏の編目を繋げて編成する複数の表裏編目間に、渡り糸を配置した単層編地を有することを特徴とする。

【0012】

また、編地は、パラ系アラミド繊維、PBO(ポリパラフェニレン・ベンゾビス・オキサゾール)繊維、ポリアリレート繊維、ポリエチレン繊維のいずれかを含む高強度糸で形成されていることを特徴とする。

【発明の効果】

【0013】

本発明の編成方法によれば、表編地と裏編地を合わせた厚みと強度を出すことができ、内部の渡り糸は、規則正しく配置され、厚みの均一化が図れる。

【0014】

また本発明の編成方法によれば、表裏編地が簡単に接合でき、編地の表裏がずれることを防ぐことが出来る。

【0015】

さらに本発明の編成方法によれば、単層編地としての複数の表裏編目により、編地を曲がり易くできる。

【0016】

本発明の編成方法によれば、編成糸に強度のある繊維を用いることで、更に高強度の編地を提供できる。

【0017】

本発明の編成方法による編地は、表編地と裏編地が合わさり、その内部には規則正しく配置されて厚みの均一化が図られた渡り糸が配置され、厚みと強度を有している。

【0018】

本発明の編成方法による編地は、表裏の編目が繋がって編地がずれ難く、単層編地により編地が曲がり易い。

【0019】

本発明の編成方法による編地は、防刃性、防弾性用の防護服などの衣服材料としても優れている。

【図面の簡単な説明】

【0020】

【図1】本発明の実施例としてのベストの前身頃を概略的に示す図である。

【図2】本発明の実施例のベストの前身頃の編成図の一部を示す。

【図3】本発明の実施例のベストの前身頃の内部で表編地側の基本形の部分を示す写真である。

【発明を実施するための形態】

【0021】

次に、本発明の好適な実施の形態を図面に基づいて詳細を説明する。この実施形態では、後針床が左右にラッキング可能な2枚ベッドの横編機を用いて、防護用のベストの前身頃1を編成する例を説明する。使用する横編機は、4枚ベッド機であっても良い。 また、編成に使用する糸は、高強度・高弾性、耐熱性、かつ優れた耐摩耗性を有するパラ系全芳香族ポリアミド繊維(デュポン株式会社製の「ケブラー(登録商標)

」)を使い、防護用としての機能を向上させているが、PBO繊維では、例えば東洋紡積株式会社製の「ザイロン(登録商標)」や、ポリアリレート繊維では、例えば株式会社クラレ製の「ベクトラン(登録商標)」や、ポリエチレン繊維では、例えば東洋紡積株式会社製の「ダイニーマ(登録商標)」などを使っても良い。

【実施例】

【0022】

図1は、本発明の実施例としてのベストの前身頃1を概略的に示す。ベストの前身頃1では、外側となる表編地3は前針床で、内側となる裏編地5は後針床で編成し、編地の端部10r,10lと単層編地部6、渡り糸の交差による接合部8において、表裏編地が接合している。裾部2から肩部4に向けて編成し、裾部2は袋リブで筒状に編成している。アームホールのコース方向の伏目部7において、また、衿ぐりのコース方向の前下がり部9においても、表裏の編目を重ねて公知の伏目を行って接合している。ベストの前身頃1では、表裏の編目を繋げて編成する複数の表裏編目間に、渡り糸を形成する単層編地部6として横方向のラインを、接合部8の繋がりで縦方向のラインを示している。

【0023】

図2は、本発明の実施例のベストの前身頃1の編成図の一部を示す。図中、FBは前針床を、BBは後針床を、a〜xは前針床の編針の位置を、A〜Xは後針床の編針の位置を、黒丸は新たに編成された編目を、白丸は編針に係止された旧編目を、黒線は渡り糸11を示す。また、右端に示す矢印は、編成方向を示す。説明の適宜上、編針の数と渡り糸を形成する針間を実際よりも少なくしている。それに伴い、接合部8や単層編地部6やそれらに囲まれる表裏編地も少なくなっている。S1,S2は裾部2の袋リブの最終列の編成を示し、S3〜S8は単層編地部6の編成を、S9〜S20は接合部8を含む表編地3と裏編地5の編成を示す。

【0024】

S1では、後針床の編針Xから編針Aに向けて全ての針でニットする。S2では、前針床の編針aから編針xに向けて全ての針でニットして、袋リブの最終コースを形成する。袋リブは編出しを公知な方法で行い、その後S1,S2と同様に繰り返し編成して、両端のみが前後繋がった袋状で形成している。

【0025】

S3では、左方向に編針X,x、編針R,r、編針L,l、編針F,fに順次新たな編目を形成する。編針X,xなど前後ニットとして対向する編目を編成する為、後針床が0.5針右にずれた状態で編成している。各針床で5本置きに編成する編目間はミス編成となり、黒線で示す渡り糸が渡る。この渡り糸は、前後針床で編成する編目の歯口側に位置し、編地表面には現れず前後の編目間に留まる。以降のステップにおいても、編成方向を入れ替えながらS3と同様に、5本置きの前後ニットを順次ずらしながら行い、S3からS8の計6回の編成でコース方向の1編目列を形成する。具体的には、S4で、S3から左に1針ずれた編針e,E、編針k,K、編針q,Q、編針w,Wに順次新たな編目を形成する。さらに、S5では、編針V,v、編針P,p、編針J,j、編針D,dに順次新たな編目を形成する。

【0026】

またS6でも、編針c,C、編針i,I、編針o,O、編針u,Uに順次新たな編目を形成する。S7では、編針T,t、編針N,n、編針H,h、編針B,bに順次新たな編目を形成する。S8では、最後に残った編針a,A、編針g,G、編針m,M、編針s,S、編針Xに順次新たな編目を形成し、コース方向の1編目列の編成を完了する。この一連の編成により、両端を除いて前後の繋がりが無かった袋リブを、向かい合う編目間の前後方向と、コース方向の複数の渡り糸で左右の方向にもしっかりと繋いでいる。この編成で単層編地部6が形成され、後述する更に厚みをもつ部分に比較し、容易に曲げることができ、編地に柔軟性を持たせることができる。

【0027】

S9からS20は、S8までとは別タイプのコース方向の1編目列の編成を示す。S9は、表編地として編針x、編針r、編針l、編針fに順次新たな編目を形成する。またS10は、裏編地として編針F、編針L、編針R、編針Xに順次新たな編目を形成する。裏編地5と表編地3を交互に編成し、編針F,fと、編針X,x間に表裏編地間の渡り糸を形成する。S11は、編針w、編針Q、編針k、編針eに順次新たな編目を形成する。基本的には表編地3を編成しており、S9と同様とすれば、前針床の編針qとなるが、対向する編針Qに新たな編目を形成する。

【0028】

更に、S12では、編針E、編針K、編針q、編針Wに順次新たな編目を形成する。S11と同様、編針Qではなく対向する編針qに新たな編目を形成する。この2つのステップの編針Qと編針qを入れ替えた編成により、接合部8rとして前後を接合することができる。また、外観の見栄えは変わるものの、編地の接合に関してはタック編成や割増やしを行って接合しても良い。

【0029】

S13では、S11から左方向に1針ずれた編針v、編針P、編針j、編針dに順次新たな編目を形成する。またS14でも、編針D、編針J、編針p、編針Vに順次新たな編目を形成する。この2つのステップでも編針Pと編針pを入れ替えて編成し、表裏編地を接合部8rとして接合する。S11とS12で入れ替えた隣の編目で行うことで、より強固に接合することが出来る。S15では、編針u、編針o、編針i、編針cに順次新たな編目を形成する。またS16では、編針C、編針I、編針O、編針Uに順次新たな編目を形成する。このS15とS16では、端部以外で前後の接合がない基本形となっている。

【0030】

S17では、左方向に編針t、編針n、編針H、編針bに順次新たな編目を形成する。S18では、編針B、編針h、編針N、編針Tに順次新たな編目を形成する。S17とS18のステップでも、編針Nと編針nを入れ替えて編成し、前後の編地を接合部8lとして接合している。また、S19では、編針s、編針m、編針G、編針aに順次新たな編目を形成する。S20では、編針A、編針g、編針M、編針Sに順次新たな編目を形成する。この2つのステップにおいても、編針Gと編針gを入れ替えて編成し、前後の編地を接合部8lとして接合している。S17〜S20のステップでも、隣り合う編目を用いて表裏編地を接合し、接合の強度を増している。ベストの前身頃1の編幅を示す編針A〜X間の全ての編目をニット編成したことでコース方向の1編目列が完成する。ここでは、内部に渡り糸を配すこともあり、編目は全て平編地となっている。

【0031】

S9〜S20の編成により、前後各針床でコース方向の1編目列が形成されるが、編針A〜編針Eで形成される編目が端部編地10l、編針S〜編針Xで形成される編目が端部編地10rとして、表裏編地が強固に接合される。編針F〜編針Rの編針で形成された表裏編地は、S11とS12等のように、接合部8として渡り糸が交差して表裏を接合する部分とは異なり、本来、端目が詰まりやすい条件に加え、対向する編針a,Aや編針s,Sに係止する編目が筒状の端部として表裏に渡り糸で繋がっているからである。表裏の編目間に渡るコース方向の渡り糸も少なく、編地は強固で薄く仕上がっており、後加工が必要な際には加工しやすい。よって、編幅を増やす際には、編針F〜編針Rと同じパターンで増やせば良い。

【0032】

ベストの前身頃1を編成するには、引き続きS9〜S20を繰り返して必要な着丈を編成する。その間に、単層編地部6を適宜配置する為、S3〜S8も更に4回繰り返している。接合部8は、任意の場所に設定が可能であるが、渡り糸が多い場合には、多数配置し、本実施例のように、隣り合う編目を用いて複数を並べれば良い。更に、ウェール方向に繋がるように同じ編針に係止する編目にて行えば、規則正しい縦方向のラインとなり、見栄えも良くなる。脇下までのベストの前身頃1を図2で示す編成を組み合わせて編成した後、アームホールで伏目部7を公知の伏目方法で前後の編目を繋ぐ。肩幅の編幅で前下がり部9まで編成後、前下がり部9も公知の伏目方法で編成する。その後、肩部4まで編成した後、公知の伏目方法で前後の編目を繋いで完成する。単層編地部6では5本置きに編成を行っており、6本の渡り糸となるが、ベストの前身頃1の基本形となっている部分は5本置きの編成が表編地と裏編地の両編地となる為、2倍の12本の渡り糸が渡ることになる。

【0033】

図3は、実施例のベストの前身頃1の内部で表編地側の基本形の部分を示す写真である。表編地13の片面に多数の渡り糸12が並んでいる。ベストの前身頃1の編成時には、図3に示す編地が表裏分の2枚存在し、多数の渡り糸12が並ぶ面が合わさる状態で、編地の周縁部と単層編地部6、接合部8にて接合している。図で示すように、渡り糸12が多数規則的に重なって隙間無く並んでおり、厚みと強度を兼ね備えている。この多数の渡り糸は、束にはなっているが直接は繋がっていないため、柔軟性があり、編地を捻って曲げることも可能である。

【0034】

尚、本実施例ではポリアミド繊維を使った編糸で編成しているが、PBO(ポリパラフェニレン・ベンゾビス・オキサゾール)繊維、ポリアリレート繊維、ポリエチレン繊維などの高強度の編成糸を使っても良い。また、本実施例では、伏目による編目の減らし以外に編幅の増減は行っていないが、重ね目を使っての減らし処理や増目を使った増やし処理を行い、成型としても良い。さらに、本実施例のS3からS8では、5本置きの編成を6回行うようにしているが、さらにミスの目数を増やして編目間の距離を広げ、その増やした目数と同じ回数を増やして編成しても良い。渡り糸の本数が増え、更に厚みと強度を向上できる。もし、糸を押さえ込むことが出来るループプレッサー(特許3044373号参照)等がなければ、ミスの目数は横編機の編みゲージの程度にすると良い。10ゲージでは10本程度である。編成する編目の間隔が広がると、糸喰いが悪くなってしまうからである。さらに、本実施例では、規則正しい間隔でニット編成を行っているが、編目数の関係などで割り切れない場合等では、不規則な本数間隔での編成や、若干の編目を編み残しても良い。

【符号の説明】

【0035】

1 ベストの前身頃

2 裾部

3、13 表編地

5 裏編地

8r、8l 接合部

11、12 渡り糸

【特許請求の範囲】

【請求項1】

少なくとも前後一対の針床を有する横編機を用いて、厚みと強度を持った防護用編地を編成する方法において、表編地と裏編地に対し、それぞれの編地毎に交互に、n本置きに編成し、編成位置を順次ずらしながらn+1回の編成コースとn+1本の渡り糸で、コース方向の1編目列を形成する工程を行い、その工程を繰り返すことを特徴とする防護用編地の編成方法。(但し、nは1以上の整数。)

【請求項2】

前記表編地と裏編地において、任意の位置で対向する編地の編目を編成し、表裏を接合することを特徴とする請求項1記載の防護用編地の編成方法。

【請求項3】

前記工程を繰り返す間に、コース方向に並び、表裏の編目を繋げて編成する複数の表裏編目間に、渡り糸を配置する複数の編成コースを用い、単層編地としてのコース方向の1編目列を形成することを特徴とする請求項1または2記載の防護用編地の編成方法。

【請求項4】

編成に使用する糸が、パラ系アラミド繊維、PBO(ポリパラフェニレン・ベンゾビス・オキサゾール)繊維、ポリアリレート繊維、ポリエチレン繊維のいずれかを含む高強度糸であることを特徴とする請求項1〜3のいずれか一つに記載の防護用編地の編成方法。

【請求項5】

表編地と裏編地の外面が平編地で形成されて端部が繋がり、その表裏の編地間に、一方の編目からn本置いて配置された他方の編目に繋がる渡り糸が、両方の編目間に順次ずれた状態で、n+1本配置されていることを特徴とする厚みと強度を持った防護用編地。(但し、nは1以上の整数。)

【請求項6】

前記表編地と裏編地が、任意の位置で対向する編地の編目が入れ替わって接合され、コース方向に並び、表裏の編目を繋げて編成する複数の表裏編目間に、渡り糸を配置した単層編地を有することを特徴とする請求項5に記載の厚みと強度を持った防護用編地。

【請求項7】

編成に使用する糸が、パラ系アラミド繊維、PBO(ポリパラフェニレン・ベンゾビス・オキサゾール)繊維、ポリアリレート繊維、ポリエチレン繊維のいずれかを含む高強度糸であることを特徴とする請求項5または6記載の厚みと強度を持った防護用編地。

【請求項1】

少なくとも前後一対の針床を有する横編機を用いて、厚みと強度を持った防護用編地を編成する方法において、表編地と裏編地に対し、それぞれの編地毎に交互に、n本置きに編成し、編成位置を順次ずらしながらn+1回の編成コースとn+1本の渡り糸で、コース方向の1編目列を形成する工程を行い、その工程を繰り返すことを特徴とする防護用編地の編成方法。(但し、nは1以上の整数。)

【請求項2】

前記表編地と裏編地において、任意の位置で対向する編地の編目を編成し、表裏を接合することを特徴とする請求項1記載の防護用編地の編成方法。

【請求項3】

前記工程を繰り返す間に、コース方向に並び、表裏の編目を繋げて編成する複数の表裏編目間に、渡り糸を配置する複数の編成コースを用い、単層編地としてのコース方向の1編目列を形成することを特徴とする請求項1または2記載の防護用編地の編成方法。

【請求項4】

編成に使用する糸が、パラ系アラミド繊維、PBO(ポリパラフェニレン・ベンゾビス・オキサゾール)繊維、ポリアリレート繊維、ポリエチレン繊維のいずれかを含む高強度糸であることを特徴とする請求項1〜3のいずれか一つに記載の防護用編地の編成方法。

【請求項5】

表編地と裏編地の外面が平編地で形成されて端部が繋がり、その表裏の編地間に、一方の編目からn本置いて配置された他方の編目に繋がる渡り糸が、両方の編目間に順次ずれた状態で、n+1本配置されていることを特徴とする厚みと強度を持った防護用編地。(但し、nは1以上の整数。)

【請求項6】

前記表編地と裏編地が、任意の位置で対向する編地の編目が入れ替わって接合され、コース方向に並び、表裏の編目を繋げて編成する複数の表裏編目間に、渡り糸を配置した単層編地を有することを特徴とする請求項5に記載の厚みと強度を持った防護用編地。

【請求項7】

編成に使用する糸が、パラ系アラミド繊維、PBO(ポリパラフェニレン・ベンゾビス・オキサゾール)繊維、ポリアリレート繊維、ポリエチレン繊維のいずれかを含む高強度糸であることを特徴とする請求項5または6記載の厚みと強度を持った防護用編地。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2010−255134(P2010−255134A)

【公開日】平成22年11月11日(2010.11.11)

【国際特許分類】

【出願番号】特願2009−105779(P2009−105779)

【出願日】平成21年4月24日(2009.4.24)

【出願人】(000151221)株式会社島精機製作所 (357)

【Fターム(参考)】

【公開日】平成22年11月11日(2010.11.11)

【国際特許分類】

【出願日】平成21年4月24日(2009.4.24)

【出願人】(000151221)株式会社島精機製作所 (357)

【Fターム(参考)】

[ Back to top ]