防透性に優れた複合仮撚加工糸及びその製造方法

【課題】非常に良好な嵩高性、スパン感を有するとともに、優れた吸水性とドライ感、特に、防透性にも優れたスパンライクなポリエステル布帛を得ることが可能なポリエステル複合仮撚加工糸を提供する。

【解決手段】鞘部糸条(A)が、下記式(I)で示されるスルホネート化合物が微細孔形成剤として配合され、且つ、ポリメチルメタアクリレート系ポリマー又はポリスチレン系ポリマーを重量基準で0.5〜3.0重量%含有するポリエステルマルチフィラメントからなる仮撚加工糸であり、他方、芯部として配される糸条(B)が、酸化チタンを重量基準で3.0〜12.0重量%含有するポリエステルマルチフィラメントからなる仮撚加工糸である複合仮撚加工糸であって、該複合仮撚加工糸の防透度(△L)が10〜16、捲縮率が2〜8%、該糸条(A)の平均糸長が該糸条(B)の平均糸長より10〜20%長い。

【解決手段】鞘部糸条(A)が、下記式(I)で示されるスルホネート化合物が微細孔形成剤として配合され、且つ、ポリメチルメタアクリレート系ポリマー又はポリスチレン系ポリマーを重量基準で0.5〜3.0重量%含有するポリエステルマルチフィラメントからなる仮撚加工糸であり、他方、芯部として配される糸条(B)が、酸化チタンを重量基準で3.0〜12.0重量%含有するポリエステルマルチフィラメントからなる仮撚加工糸である複合仮撚加工糸であって、該複合仮撚加工糸の防透度(△L)が10〜16、捲縮率が2〜8%、該糸条(A)の平均糸長が該糸条(B)の平均糸長より10〜20%長い。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、防透性を有するポリエステル複合仮撚加工糸及びその製造方法に関するものである。さらに詳しくは、嵩高性、スパン感を有し、優れた吸水性とドライ感、特に、優れた防透性を有し、ポリエステル複合仮撚加工糸を高速で安定して得られる製造方法に関するものである。

【背景技術】

【0002】

一般にポリエステル繊維で構成された織編物は、外観が単調で、且つ、ヌメリ感の風合いがあるため、木綿、麻の如き天然繊維のような外観や風合いを織編物に付与しようとする多数の提案がされている。(例えば、特許文献1参照)。また、従来、伸度差を有する2種以上のポリエステルフィラメント糸を引き揃えて交絡し、引き続いて仮撚加工することにより得られ、嵩高性、スパン感に優れた2層構造の複合仮撚加工糸が知られている。(例えば、特許文献2、特許文献3、特許文献4参照)。

【0003】

しかしながら近年、織編物の風合い、肌触り、外観等に関する要求がますます高まってきており、従来の複合仮撚加工糸を用いて製編織された布帛では、一応の嵩高性やスパン感は得られるもののまだ十分なものではなかった。特に、肌に直接触れることの多いブラウス屋やシャツなどの用途においては、更なるドライ感、ドレープ性、下着等が透けて見えない高い防透性などが得られていないのが現状である。

【0004】

【特許文献1】特開昭63−196735号公報

【特許文献2】特公昭61−19733号公報

【特許文献3】特開2003−313741号公報

【特許文献4】特開2005−82950号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明は、上記従来技術を背景になされたもので、その目的は、非常に良好な嵩高性、スパン感を有するとともに、優れた吸水性とドライ感、特に、防透性にも優れたスパンライクなポリエステル布帛を得ることが可能なポリエステル複合仮撚加工糸およびそれを安定して製造することができる方法を提供することにある。

【課題を解決するための手段】

【0006】

本発明者等は、上記課題を解決するために鋭意検討を重ねた結果、鞘部糸条のスルホネート化合物が微細孔形成剤として配合され、ポリメチルメタアクリレート系ポリマーまたはポリスチレン系ポリマーを含有するポリエステルからなる未延伸糸条と、酸化チタンを高濃度に含有するポリエステルからなる未延伸糸条とを引き揃え、限定された温度および撚数条件下で延伸同時仮撚加工すれば、非常に良好な嵩高性、スパン感、を有するとともに、優れた吸水性とドライ感、特に、防透性にも優れたスパンライクなポリエステル布帛を得ることができるポリエステル複合仮撚加工糸およびそれを安定して製造することができる方法を見出し本発明に到達した。

【0007】

かくして本発明によれば、(1)鞘部糸条(A)が、下記式(I)で示されるスルホネート化合物が微細孔形成剤として配合され、且つ、ポリメチルメタアクリレート系ポリマー又はポリスチレン系ポリマーを重量基準で0.5〜3.0重量%含有するポリエステルマルチフィラメントからなる仮撚加工糸であり、他方、芯部として配される糸条(B)が、酸化チタンを重量基準で3.0〜12.0重量%含有するポリエステルマルチフィラメントからなる仮撚加工糸である複合仮撚加工糸であって、該複合仮撚加工糸の防透度(△L)が10〜16、捲縮率が2〜8%、該糸条(A)の平均糸長が該糸条(B)の平均糸長より10〜20%長いことを特徴とする防透性に優れた複合仮撚加工糸、

【化1】

および下記式(I)で示されるスルホネート化合物が微細孔形成剤として配合され、且つ、ポリメチルメタアクリレート系ポリマー又はポリスチレン系ポリマーを重量基準で0.5〜3.0重量%含有するポリエステルマルチフィラメントと、酸化チタンを重量基準で3.0〜12.0重量%含有するポリエステルマルチフィラメントとを同時延伸仮撚加工するに際し、下記(イ)〜(ニ)を同時に満足する条件で延伸同時仮撚加工することを特徴とする防透性に優れた複合仮撚加工糸の製造方法が提供される。

(イ)仮撚具が3軸フリクションディスクで、解撚部に位置する最下段のディスク材質がセラミックであり、走行糸条とディスクとの接触長を2.5〜0.5mm、且つ、ディスク径を直上のディスク径の90〜98%とする。

(ロ)仮撚温度をガラス転移点Tg+100℃〜Tg+200℃とする。

(ハ)仮撚直前に30個/m以上の空気交絡処理を施す。

(ニ)仮撚数(T/m)を15000/(総繊度)1/2≦T≦35000/(総繊度)1/2とする。

【化2】

【発明の効果】

【0008】

本発明によれば、非常に良好な嵩高性、スパン感を有するとともに、優れた吸水性とドライ感、特に、防透性にも優れたスパンライクなポリエステル布帛を得ることが可能なポリエステル複合仮撚加工糸が得られる。

【発明を実施するための最良の形態】

【0009】

以下本発明の実施形態について詳細に説明する。本発明の複合仮撚加工糸を構成する鞘部糸条(A)は下記(1)のスルホネート化合物が微細孔形成剤として配合され、且つ、ポリエステルに、ポリメチルメタアクリレート系ポリマーまたはポリスチレン系ポリマーを配合したものからなる。ポリエステルとは、全繰り返し単位の85モル%以上、好ましくは95モル%以上がエチレンテレフタレートからなり、その固有粘度(オルソクロロフェノールを溶媒として使用し35℃で測定)は0.7以下のものが好ましい。また、これらのポリエステルには、公知の添加剤、例えば、顔料、染料、艶消し剤、防汚剤、蛍光増白剤、難燃剤、安定剤、紫外線吸収剤、滑剤を含んでもよい。

【0010】

本発明のポリエステル複合仮撚加工糸は、アルカリ化合物水溶液で処理することによって繊維の横断面に散在し、且つ繊維軸方向に分布する微細孔が形成できるように、下記(I)で表されるスルホン酸金属塩のスルホネート化合物が微細孔形成剤として配合されしている必要がある。

【化3】

【0011】

式中、M及びM’はアルカリ金属、アルカリ土類金属、マンガン、コバルト、亜鉛が好ましく、M及びM’は同一でも異なっていてもよい。Rは水素原子又はエステル形成性官能基であり、nは1又は2の整数である。このようなスルホン酸金属塩としては、例えば特公昭61−31231号公報にあげられているものが好ましく用いることができる。具体的には、3−カルボメトキシベンゼンスルホン酸ナトリウム−5−カルボン酸ナトリウム、3−ヒドロキシエトキシカルボニルベンゼンスルホン酸ナトリウム−5−カルボン酸1/2マグネシウムなどをあげることができる。

【0012】

上記スルホン酸金属塩のポリエステルへの添加時期は、ポリエステルを溶融紡糸する以前の任意の段階で良く、例えばポリエステルの合成中に添加しても良い。該スルホン酸金属塩(以下微細孔形成剤と称する)の配合量は、ポリエステルを構成する酸成分に対し0.3〜15モル%の範囲が適当であり、特に、0.5〜5モル%の範囲が好ましい。

【0013】

次に、ポリエステルに配合するポリメチルメタアクリレート系ポリマーまたはポリスチレン系ポリマーは、アタクチックまたはシンジオタクチック構造の非晶性ポリマーであっても、アイソタクチック構造の結晶性ポリマーであってもよい。また、本発明の目的を阻害しない範囲内で共重合成分を含有するものであっても構わない。

【0014】

これらポリマーの分子量はあまりに小さいと、後述する本発明の効果が低下する傾向にあるので、その重量平均分子量でいって2000以上、特に5000〜20万の範囲が好ましい。具体的には、重量平均分子量が8000〜20万、メルトインデックスA(ASTM−D1238準拠、温度230℃、荷重3.8kgfで測定)が10〜30g/10minであるポリメチルメタクリレート系共重合体またはアイソタクチックポリスチレン系重合体、重量平均分子量が8000〜20万、メルトインデックスB(ASTM−D1238準拠、温度300℃、荷重2.16kgfで測定)が6〜50g/10minのシンジオタクチックポリスチレン系重合体等を特に好ましい例としてあげることができる。これらの重合体は、前記ポリエステルに溶融混合して溶融紡糸する際、その熱安定性と分散状態の安定性に優れているので好ましい。

【0015】

かかるポリメチルメタアクリレート系ポリマーまたはポリスチレン系ポリマーの前記ポリエステルへの混合は、該繊維の表面に微細な凸部が形成されるためと推定され、繊維間摩擦抵抗が低下して滑りやすくなり、これによりソフトで滑らかな表面タッチの風合いの織編物が実現される一方、染色時の光沢は未添加と同等のレベルが維持されるという効果が発現される。かかる効果を発現させるためのポリマーの含有量は、ポリエステル重量を基準として0.5〜3.0重量%、好ましくは1.0〜2.0重量%とする必要がある。該含有量が0.5重量%未満の場合には、繊維・繊維間の摩擦低下が不十分で、得られる布帛の風合いが硬いものとなるので好ましくない。一方、3.0重量%を超える場合には、かかるポリマー添加の効果が飽和するのみならず、かかる繊維の紡糸、延伸工程での安定性が低下して、断糸が多くなるので好ましくない。

【0016】

鞘部糸条(A)に多数の微細孔を形成させる為には、アルカリ化合物水溶液による処理が好ましい。仮撚加工後、加工糸を布帛にした後に行って布帛状態でアルカリ化合物水溶液による処理しても良い。アルカリ化合物としては、水酸化ナトリウム、水酸化カリウム、炭酸ナトリウム、炭酸カリウム、等をあげることができる。なかでも、水酸化ナトリウム、水酸化カリウム、が特に、好ましい。アルカリ化合物の濃度は、通常、0.1〜30重量%の範囲が特に好ましい。処理温度は常温〜100℃、処理時間1分〜4時間の範囲で通常行われる。

【0017】

次に、本発明の複合仮撚加工糸を構成する他方の糸条(B)は、酸化チタンを重量基準で3.0〜12.0重量%含有する(好ましくは5.0〜10.0%)、ポリエステルからなる。なお、ここでいうポリエステルとは、スルホン酸の金属塩基またはオニウム塩基を有する化合物が共重合されていない、全繰り返し単位の85モル%以上、好ましくは95モル%以上がエチレンテレフタレートからなるポリエステルをいい、その固有粘度(オルソクロロフェノールを溶媒として使用し35℃で測定)は0.5〜0.7の範囲であるものが好ましい。

【0018】

酸化チタンの含有量が3.0重量%未満の場合には、十分な透け防止効果が得られない。また、がさついた風合となるので好ましくない。一方、12.0重量%を超える場合には、複合仮撚加工糸の強度、伸度が低下し、また毛羽も多い品質不良品となるだけでなく、織編物表面が白けた光沢のないものとなるので好ましくない。さらには、該糸条群Bを溶融紡糸する際、断糸が頻発しやすい。

【0019】

なお、いずれのポリエステルにも、本発明の目的を阻害しない範囲で、公知の添加剤、例えば、顔料、染料、艶消し剤、防汚剤、蛍光増白剤、難燃剤、安定剤、紫外線吸収剤、滑剤等を配合してもよい。

【0020】

糸条(A)と糸条(B)とは、その糸長に差があることが好ましく、特に糸条(A)の方が糸条(B)より5〜20%、より好ましくは10〜20%の範囲で長い方が好ましい。その際、糸条(A)が主として複合仮撚加工糸の鞘部に配され、糸条(B)が主として芯部に配されている芯鞘構造を有していることがさらに好ましい。かくすることにより、より繊細さを発現することが可能となる。又、織編物工程での取り扱い性が向上し、ソフトな風合いのものが得られる。

【0021】

本発明においては、上記糸条(A)と糸条(B)とから構成される複合仮撚加工糸の捲縮率は2〜8%の範囲、特に3〜7%の範囲の捲縮を有していることが必要であり、この範囲とすることにより、ソフト風合に優れる織編物が得られる。捲縮率が2.0%未満の場合には、織編物とした際の糸条間空隙が多くなり、染料が入りやすくなり、染斑を発現されやすくなるので好ましくない。一方、8.0%を超える場合には、得られる織編物の表面の杢が白けた色調となり且つフカツキ感を呈するようになるので好ましくない。

【0022】

なお、複合仮撚加工糸を構成する糸条(A)または糸条(B)から、夫々の糸条を取出して夫々単独で測定した時の捲縮率は、お互いに同じであっても異なっていてもよいが、糸条(A)の方が大きい場合、該糸条が複合仮撚加工糸の主として鞘部に配されやすくなるので、織編物にしたとき、ソフトで滑らかな表面タッチの風合いが向上するので好ましい。

【0023】

本発明の複合仮撚加工糸を、筒編みし、防透度を測定した場合、その△L値は10〜16の範囲が適正域である。△L値が低い方が、防透性に優れていることになる。△L値がこの範囲を外れる場合は、透け性が不十分な織編物となる。

【0024】

次に、本発明の複合仮撚加工糸は、織編物とした場合の織密度を適正な範囲に調整しやすくするため、その総繊度は100〜300dtex、好ましくは150〜250dtexの範囲とすることが好ましい。総繊度が100dtex未満の場合には、充分に密集した織編地を得ることが困難となるので好ましくない。一方、300dtexを越える場合には、織物の目付が大きくなりすぎるため織編用としては好ましくなくなる。なお、糸条(A)と糸条(B)との総繊度比は、前者/後者で40/60〜60/40、特に45/55〜55/45の範囲が、より微細さを発現させる上で好ましい。

【0025】

一方、糸条(A)と糸条(B)の単繊維繊度は、同一であっても異なっていてもよいが、その平均単繊維繊度は1.0〜5.0dtex、好ましくは1.2〜4.0dtexの範囲であることが好ましい。平均の単繊維繊度が1.0dtex未満の場合には、糸条群Aと糸条群Bとの混ざり合いが進みすぎるため、得られる織編物表面が発現し難くなるので好ましくない。一方平均単繊維繊度が5.0dtexを超える場合には、得られる織編物の風合いが粗硬化し、表面が不快な触感を与えるようになるので好ましくない。なお、糸条(A)と糸条(B)の単繊維繊度が異なる場合には、複合仮撚加工糸のより芯部に配されやすい糸条群の方が、その単繊維繊度は大きい方が好ましい。しかし、あまりに大きくなりすぎると風合いが粗硬なものとなりやすいので5.5dtex以下とするのが望ましい。

【0026】

以上に説明した本発明の織編物用ポリエステル複合仮撚加工糸は、例えば以下の方法により製造することができる。

すなわち、下記(I)式のスルホネート化合物が微細孔形成剤として配合され、且つ、ポリメチルメタアクリレート系ポリマー又はポリスチレン系ポリマーを重量基準で0.5〜3.0重量%含有するポリエステルからなる未延伸糸条群(A’)と、ポリエステル酸化チタンを重量基準で3.0〜12.0重量%含有するポリエステルからなる未延伸糸条群(B’)とを引き揃えまたは混繊した未延伸糸条を後述する条件下で延伸同時仮撚加工する。

【化4】

【0027】

ここで、未延伸糸条群(A’)と未延伸糸条群(B’)との間に伸度差があり、糸条群(A’)の方が70〜150%、特に90〜130%の範囲で大きい場合、得られる複合仮撚加工糸は、その鞘部に主として糸条群Aが配されるようになるため、得られる織編物の風合いがよりソフトでしなやかものとなるので好ましい。なお、伸度差が150%を超える場合には、延伸仮撚加工工程で張力変動が発生しやすくなり、それに起因する断糸頻度が増加して安定に加工することができなくなる。

【0028】

また、未延伸糸条群(A’)と未延伸糸条群(B’)は、夫々別々に紡糸して巻き取った後、これらを合糸して延伸仮撚加工に供しても、同一または異なる紡糸口金から夫々のポリマーを溶融吐出し、夫々の糸条群を冷却後合糸して延伸仮撚加工に供してもよいが、後者の方法において、紡糸速度2500〜4000m/min、特に3000〜3500m/minの範囲で溶融紡糸すると、ポリメチルメタアクリレート系ポリマーまたはポリスチレン系ポリマーを0.5〜3.0重量%含有するポリエステルは、酸化チタンを5.0〜10.0重量%含有するポリエステルを同速度で溶融紡糸して得られる未延伸糸よりも伸度が70〜150%、特に90〜130%大きいものが容易にかつ効率よく得られるので好ましい。

【0029】

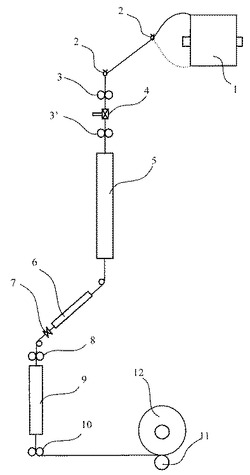

本発明においては、まず上記未延伸糸条群(A’)と未延伸糸条群(B’)とを合糸ないし混繊してなる未延伸糸条に空気交絡処理を施す必要がある。空気交絡処理は延伸仮撚加工と別の工程で行ってもよいが、図1に示すように、延伸仮撚加工装置にインターレースノズルを設置して延伸仮撚加工直前に施すのが好ましい。このことにより、伸度差による、ネップ発生を抑制し取り扱い性に好影響をもたらす物であり、更に、熱セット仮撚後糸条に空気交絡を施すことで完璧に混繊交絡を均一化、高級感をかもしだす、細かい杢を発現させるものである。

【0030】

空気交絡の度合いは、少なすぎると延伸仮撚加工中に糸条群(A’)と糸条群(B’)とが分離して織編物にした際の織物表面が不均一なものとなりやすく、特に未延伸糸(A’)と(B’)との間の伸度差が30%以上となる場合に多くなるので、得られる複合仮撚加工糸で測定した交絡度は30個/m以上、特に40個/m以上となるように施すのが好ましい。一方、交絡度が大きくなりすぎると、単糸同士の絡み合いが強くなりすぎ、織編物にした際の風合いが粗硬なものとなりやすいので、80個/m以下とするのが好ましい。

【0031】

次に、交絡処理が施された未延伸糸は、例えば図1に示すような2段式ヒーターを備えた延伸仮撚加工機に掛けて、捲縮を有するポリエステル仮撚加工糸とする。なお図1には、前述の該ポリエステル未延伸糸(1)に、2対のフィードローラー(3、3’)の間に設置されたインターレースノズル(4、4’)により、空気交絡処理する工程が記載されている。

【0032】

ここで交絡処理された未延伸糸は、フィードローラー(3’)と第1デリベリーローラー(8)との間で延伸されながら、回転している仮撚ディスク(7)との摩擦により加撚される。この間、1段目ヒーター(5)で熱処理され、冷却プレート(6)で冷却され、仮撚ディスク(7)を通過し解撚される。さらに、走行糸条は第1デリベリーローラー(8)と第2デリベリーローラー(10)との間に設置された2段目ヒーター(9)で必用に応じ再熱処理され、更に、熱セット仮撚後糸条に空気交絡を(4’)施した後、巻取ローラー(11)でチーズ状パッケージ(12)として巻き取られ、ポリエステル複合仮撚加工糸が製造される。

【0033】

高速での延伸仮撚加工を考慮し、1段目ヒーター(5)および2段目ヒーター(9)は非接触式とするのが好ましい。特に2段目ヒーターは SW-OFF省略(使用しない)することが多いが、風合等必用に応じて使用してもかまわない。

【0034】

上記ポリエステルマルチフィラメントを延伸仮撚加工するに際しては、下記(イ)〜(ニ)を同時に満足する条件で延伸同時仮撚加工することが肝要である。

(イ)仮撚具が3軸フリクションディスクで、解撚部に位置する最下段のディスク材質がセラミックであり、走行糸条とディスクとの接触長を2.5〜0.5mm、且つ、ディスク径を直上のディスク径の90〜98%とする。

(ロ)仮撚温度をガラス転移点Tg+100℃〜Tg+200℃とする。

(ハ)仮撚直前に30個/m以上の空気交絡処理を施す。

(ニ)仮撚数(T/m)を15000/(総繊度)1/2≦T≦35000/(総繊度)1/2とする。

【0035】

本特許のテ゛イスクの模式図を図2に示す。この際、最下段のディスク材質はセラミックであることが耐摩耗性の上で、好ましい。走行糸条とディスクとの接触長を2.5〜0.5mmとする意味合いは、加撚が終了して、捲縮状態の糸条が最後の解撚部に入り、接触面積を極力少なく、抵抗を少なくすることが、毛羽を著しく減少することを見出したものである。同様に、ディスク径を直上のディスク径の90〜98%とすることが、糸導をスムースに次のステップに移動する際の抵抗値が少なくなる、適正ゾーンであることを見出したものである。

【0036】

本発明においては、上記の条件を採用することにより、加工毛羽の低減が可能であり、この範囲を外れると、加工毛羽が発生して、市場での、製織性、解舒性、織物製品での品質に悪影響を及ぼす要因となる。

特に、走行糸条とディスクとの接触長を2.5〜0.5mmとすることが、本仮撚加工においては、各種、検討を重ねた結果、加工毛羽を著しく減少することが判明した。

【0037】

次に、仮撚温度はガラス転移点Tg+100℃〜Tg+200℃とすることが、必要である。

Tg+100℃℃(約170℃)未満では、捲縮性能が低く、風合いが硬い。一方、Tg+200℃(約300℃)を超える場合は、極端に、加工糸の扁平が進み、加工毛羽が発生するようになるので、好ましくない。

【0038】

更に、加工倍率についても同様に、1.4〜1.7が最適ゾーンであり、この領域をはずれると、低倍率ゾーンでは、サージング、糸揺れによる熱セット斑、高倍率ゾーンでは、加工糸の扁平が進み、加工毛羽が発生するようになるので、好ましくない。

【0039】

なお、第1段目非接触式のヒーターの温度は170〜300℃として熱処理するのが好ましい。なお、ここでいう適正ヒーター温度は、現在市販されている仮撚機(帝人製機製216錘建HTS−15V)によるもので、非接触式の1.0〜1.5m長のもの、糸速として800m/min〜などの仕様によるものを想定しており、従って、特殊なヒーターを用いたり、超高速度で加工する場合などはこの限りでないことはもちろんのことである。

【0040】

次に、仮撚数は、(15000〜35000)/(仮撚糸総繊度(dtex))1/2回/m、より好ましくは(20000〜30000)/(仮撚糸総繊度(dtex))1/2回/m、の範囲に設定する。仮撚数が15000/(仮撚糸総繊度(dtex))1/2回/m未満の場合には、微細で強固な捲縮を付与するのが難しくなる。仮撚数が35000/(仮撚糸総繊度(dtex))1/2回/mを超える場合は、断糸および毛羽の発生が多くなる。

【0041】

本発明では先ず、延伸仮撚装置に供給されるポリエステル未延伸糸に予め空気交絡を施す必要がある。空気交絡は延伸仮撚処理とは別個に行ってもよいが、図1のように延伸仮撚装置にインターレースノズルを設置して延伸仮撚直前に空気交絡処理をする方法が好ましい。空気交絡の度合いはポリエステル仮撚加工糸で測定した交絡度が30〜80ケ/m、より好ましくは50〜70ケ/mとなるように施す。交絡度が30ケ/m未満の場合はポリエステル未延伸糸を構成する糸条同士の混ざりが悪く、延伸仮撚工程での解舒不良による断糸および加撚・解撚時の単糸切れ発生が多くなり好ましくない。交絡度が80ケ/mを超える場合はポリエステル仮撚加工糸を構成する単糸同士の絡み合いが強くなり過ぎて、糸が固まった状態となり好ましくない。

【0042】

次に、直径が50〜70mm、より好ましくは直径58〜62mmの仮撚ディスクを使用して加撚・解撚を行う。該仮撚ディスクは、例えば図2に示すように2枚を3軸に配置した仮撚ユニットとして組み立てて使用する。仮撚ディスク直径が50mm未満では、ポリエステルからなる糸条群Aへの仮撚ディスクによる摩擦損傷が急激に増加し、断糸および毛羽の発生が多くなる。仮撚ディスク直径が70mmを超える場合は、仮撚ディスクによる撚掛け力が低下し、微細で強固な捲縮が得られない場合が多く好ましくない。また、加撚張力が上昇し毛羽の発生が多くなる。さらに、走行糸条を仮撚ディスクに導く作業(スレッディング)が極めてむずかしくなる。

【0043】

さらに、上記未延伸ポリエステル繊維の表面には、プロピレンオキサイド(PO)とエチレンオキサイド(EO)との共重合体で、その平均分子量が7000〜20000、且つPO/EO共重合重量比が20/80〜80/20であるポリオキシアルキレングリコール共重合体を2〜20重量%含む処理剤が、マルチフィラメント重量を基準として0.2〜1.0重量%付着していることが好ましい。

【0044】

このようなポリオキシアルキレングリコール共重合体を含有させた処理剤は、糸・糸間の静摩擦を下げると共に、油膜強度も向上するために糸表面を極圧下での保護機能も増大するため、糸同士の摩擦によるくびれ部を有する横断面形状の潰れを防止することができ、さらには毛羽発生を抑制しながら延伸仮撚加工速度を増大させることができる。なお、該共重合体の平均分子量はあまりに小さいと油膜強化機能が低下し、一方、あまりに大きいと粘性アップにより平滑性が低下するので7000〜20000の範囲が適当であり、エチレンオキサイドとプロピレンオキサイドとの共重合重量比は、前者の割合が多すぎると粘性がアップし、逆に少なすぎると油膜強化機能が低下するのでEO/POは20/80〜80/20の範囲が適当である。また、該共重合体の処理剤中の含有量は、少なすぎると仮撚加工時の断面形状のつぶれ抑制や毛羽発生抑制の効果が低下し、一方、多すぎると粘性アップにより平滑性が低下するので2〜20重量%の範囲が適当である。

【0045】

上記で用いられるポリオキシアルキレングリコール共重合体は、ランダム型共重合体であっても、ブロック型であってもよい。さらには、これらのポリオキシアルキレングリコール共重合体の片末端または両末端はアルキル基などでエーテル、エステル、チオエーテル、アミノエーテルなどの結合を介して封鎖されていてもよい。

【0046】

このようなポリオキシアルキレングリコール共重合体は、従来公知の方法でプロピレンオキサイドとエチレンオキサイドとを共重合することにより得られるが、通常はアルキレンオキサイドと反応できるような活性水素を少なくとも1ケもつ化合物を用い、これにプロピレンオキサイドとエチレンオキサイドとを共重合することにより製造される。ここで活性水素を有する化合物としては、活性水素を有する基が水酸基ならば1価以上のアルコール類、カルボキシル基ならば1価以上の塩基酸類、そしてアミノ基であれば1価以上のアミノ化合物などを挙げることができる。なかでもアルコール類を用いたものは加熱残査が少なくなるので好ましい。

【0047】

なお、上記処理剤には、通常の油剤中に含まれている平滑剤、乳化剤、制電剤等が含まれていることが好ましく、特に平滑剤として平均分子量が5000未満のポリエーテル系平滑剤が含まれていることが好ましい。かかる処理剤は、ポリエステルを2500〜4000m/分で溶融紡糸して未延伸繊維を得る際に紡糸油剤として付与すると、該未延伸繊維を巻き取る際の綾落ち等を抑制することができる。

【0048】

処理剤の付着量は、あまりに少なすぎると仮撚加工時の毛羽発生や断面形状のつぶれを抑制することが難しくなり、逆に多すぎるとヒータースカムが発生しやすくなるので繊維重量を基準として0.2〜1.0重量%の範囲が適当である。

このようにして得られた本発明のポリエステル仮撚加工糸は、無撚または追撚してそのまま、製織または製編したのち、染色され、織編物となる。

【0049】

ここで加撚領域の第1ヒーターは、未延伸糸条の延伸性および撚り掛け性を向上させるためのものであり、この温度が、非接触ヒーターの場合では250℃未満になると、撚掛性が低下して本発明の目的とする捲縮を付与することができなくなり、織編物にした際の風合がペーパーライクとなる。また延伸仮撚加工時の断糸および毛羽の発生が多くなり、捲縮斑や染色時の染色斑も発生しやすくなるので好ましくない。一方、550℃を超えると、延伸撚り掛け時、単糸切れが発生しやすくなり、特に高伸度側の未延伸糸条群に単糸切れが発生しやすく、得られるポリエステル複合仮撚加工糸は毛羽の多いものとなるので好ましくない。なお、延伸仮撚加工機のタイプによっては、1段目ヒーターが前半部と後半部に分割されている場合があるが、例えば、本発明においては1段目ヒーターの前半部と後半部とは同一温度に設定すれば良い。

【0050】

なお、第1段ヒーターにおける糸条の熱処理時間は、ヒーターの種類、その長さおよびその温度等により適宜設定すればよいが、短すぎると捲縮率が不十分なものとなりやすく、また、張力変動に起因する延伸仮撚断糸、仮撚加工糸の毛羽、織編物での染斑が発生しやすくなり、一方長すぎると捲縮率が大きくなりすぎる傾向にある。通常、非接触式ヒーターの場合は0.04〜0.12secの範囲、特に0.06〜0.10secの範囲が適当である。

【0051】

次に、ディスクを通過する糸条の走行角(ディスク回転軸とディスクの外周上を接触走行する糸条とがなす角度)は、30〜48度、特に32〜45度の範囲とすることが好ましい。かくすることにより、ディスクによる撚掛け力を低下させることなく、糸送り作用を高め、安定した状態で加撚・解撚を施すことができる。

【0052】

このようにして得られる本発明の複合仮撚加工糸は無撚、無糊でウォータージェットルームにて目付135g/m2の平織物とした。この際、製織性は断糸は無くスムースであった。製織または製編されたのち、次いで、該織物を液流染色機を用いて沸騰水で20分間リラックス処理し、引き続きプリセット処理を行った後、3.5重量%の水酸化ナトリウム水溶液で沸騰温度でアルカリ減量処理(減量率20%)を行った。さらに、染色、ファイナルセット処理を行い、ポリエステル複合仮撚加工糸からなる布帛とした。

【0053】

得られた布帛の防透性は94%、吸水率は70%であり、官能評価を実施したところ、、非常に深みのある、且つ高級感を有し、ソフトで且つ良好なふくらみを呈したスパンライク風合のものであった。

【実施例】

【0054】

以下、実施例により、本発明を更に具体的に説明する。なお、実施例における各項目は次の方法で測定した。

【0055】

(1)溶融粘度 MVPM、MVPS、MVPE

ポリメチルメタアクリレート系重合体、ポリスチレン系重合体及びポリエステルの溶融粘度は島津製作所製島津フローテスターを使用し、吐出径0.5φ x 1mmのオリフィスを使用し、シリンダー温度295℃、20 KG 荷重下で測定した。その時の押出圧力を検出し、粘度式に外挿され求められた値である。測定された基質ポリエステルの溶融粘度MVPEは1400 poiseであった。この値に対し測定されたポリメチルメタアクリレート重合体あるいはポリスチレン重合体の溶融粘度の比率を計算した。

【0056】

(2)固有粘度

オルソ−クロルフェノールに溶解し、ウベローデ粘度管を用い、35℃で測定した。

【0057】

(3)メルトインデックス

ASTMD−1238に従って測定した。

【0058】

(4)紡糸断糸

複合紡糸設備で1週間溶融紡糸を行い断糸した回数を記録し、1日1錘当りの紡糸断糸回数を紡糸断糸とした。ただし、人為的あるいは機械的要因による断糸は断糸回数から除外した。

【0059】

(5) 処理剤付着量(OPU)

未延伸ポリエステル繊維約3gを、105℃×2時間乾燥後に重量WAを測定する。次いで、アルキルベンゼンスルホン酸ソーダを主成分とする洗浄用水溶液300cc中に浸漬し、40℃にて超音波を少なくとも10分かける。洗浄液を廃棄し、40℃の温水により30分流水洗浄後、室温にて風乾する。その後、105℃×2時間乾燥後に重量WBを測定し、下記式より算出する。

【数1】

【0060】

(6)伸度差

未延伸糸試料を気温25℃、湿度60%の恒温恒湿に保たれた部屋に1昼夜放置した後、サンプル長さ100mmを(株)島津製作所製引張試験機テンシロンにセットし、200mm/minの速度にて引張し荷伸曲線を記録した。記録したチャートから2群の構成糸条の荷伸曲線を特定し、各々の破断時の伸度を読み取り、その差を構成未延伸糸条群(A’)と未延伸糸条群(B’)との伸度差とした。

【0061】

<伸度、伸度差>

テンシロン引張試験器を用いて得られた荷伸曲線から各糸条群の破断時の伸度を測定した。基質ポリマー成分のみから構成される該糸条群(a)の伸度と,本発明のような、溶融粘度特性を持つ該ベース.ポリマーとは異なる成分からなる非晶性ポリマーであるポリスチレン重合体で構成される糸条群(b)の伸度との差の絶対値を取り(b)−(a)で伸度差とした。

本発明の混繊原糸は糸条(A)と糸条(B)とが交絡されているので、伸度の測定は該糸条(A)、(B)を別個にサンプリングし別個に行うのが好ましいが、交絡された混繊糸状態で測定しても得られた荷伸曲線から糸条(A)、(B)の破断伸度が識別可能であり、混繊糸の状態で直接伸長測定実施した。

【0062】

(7)糸条(A)と(B)との糸長差

50cmの複合仮撚加工糸の一端に0.176cN/dtex(0.2g/de)の荷重を掛け、垂直に吊し、正確に5cm間隔のマーキングを行った。荷重を外し、マーキング部分を正確に切りとって10本の試料とした。該試料より、鞘部分のフィラメントおよび芯部のフィラメントとを各々10本取出し、各々の単糸に0.03cN/dtex(1/30g/de)の加重を掛けて、垂直に吊るし、各々の長さを測定する。10本の試料について上記の測定を行い、各々の平均値をLa(鞘部糸長)およびLb(芯部糸長)とし、下記式で糸長差を計算した。

【数2】

【0063】

(8)走行角

仮撚ディスク上を走行している糸条を写真撮影し、各仮撚ディスク円盤上の糸条の走行角度θを写真の上で実測して、それらの測定値の平均値を走行角とした。

【0064】

(9)交絡度

約1.2mのポリエステル複合仮撚加工糸の糸端に0.2cN/dtexの荷重をかけて、衝立上部に取り付けられた固定点から垂直にたらし、0.1cN/dtexの荷重に相当する重量の釣り針型のフックを用い、上部固定点より、該釣り針型フックを挿入し、フックが自然落下し止まるのを待って取り外す。次いで、停止点から2mm下の位置にフックを再び挿入する。この繰り返しを糸長1mにわたって行い、その間でフックの止まった回数を交絡度(個/m)とした。

【0065】

(10)延伸仮撚断糸

帝人製機製216錘建HTS−15V(2ヒーター仮撚加工機で非接触式ヒーター仕様)にて、延伸仮撚加工を1週間連続実施し、延伸仮撚機1台・1日当たりの断糸回数を延伸仮撚断糸とした。ただし、糸繋ぎ前後による断糸(ノット断糸)あるいは自動切替え時の断糸等、人為的あるいは機械的要因による断糸は断糸回数から除外した。

【0066】

(11)捲縮率

ポリエステル複合仮撚加工糸サンプルに0.044cN/dtexの張力を掛けてカセ枠に巻き取り、約3300dtexのカセを作成した。該カセの一端に、0.0177cN/dtexおよび0.177cN/dtexの2個の荷重を負荷し、1分間経過後の長さS0(cm)を測定した。次いで、0.177cN/dtexの荷重を除去した状態で、100℃の沸水中にて20分間処理した。沸水処理後0.0177cN/dtexの荷重を除去し、24時間自由な状態で自然乾燥し、再び0.0177cN/dtexおよび0.177cN/dtexの荷重を負荷し、1分間経過後の長さを測定しS1(cm)とした。次いで、0.177cN/dtexの荷重を除去し、1分間経過後の長さを測定しS2とし、次の算式で捲縮率を算出し、10回の測定値の平均値で表した。

【数3】

【0067】

(12)複合仮撚加工糸の強度、伸度

JIS L―1013―75に準じて測定した。

【0068】

(13)毛羽個数

東レ(株)製DT−104型毛羽カウンター装置を用いて、ポリエステル仮撚加工糸サンプルを500m/minの速度で20分間連続測定して発生毛羽数を計測し、サンプル長1万m当たりの個数で表した。

【0069】

(14)風合い

下記の基準により官能評価した。

(ソフト感)

レベル1:ソフトでしなやかな感触がある

レベル2:ややソフト感が乏しいが反撥性は感じられる

レベル3:カサカサした触感あるいは硬い触感である。

(ドライ感)

レベル1:極めてドライタッチな感触がある

レベル2:ややドライ感が乏しいが反撥性は感じられる

レベル3:ドライ触感がなくぬめり感の触感である。

(スパン感)

レベル1:極めてバルキーでスパン感に富んでいる。

レベル2:ややスパン感が乏しい。

レベル3:フラットヤーンライクの触感あるいは硬い触感である。

【0070】

(15)防透度

背景に白板を使用した際のL値と黒板を使用した際のL値を測定し、防透度(△L)=白板を使用した際のL値−黒板を使用した際のL値を算出した。この数値の低いもの程、防透性に優れていると判断した。

【0071】

(16)防透性

防透性の数値については、黒色裏当て板と白色裏当て板とで、裏当てされた時の反射率を測定し、下記式により算出した。反射率が等しければ防透性100%の完全な防透性体であることを示し、一方、黒色裏当て板で、裏当てされた時の反射率が0%であれば防透性0%となり完全な透明体であることを示す。尚、n数5で測定し、その平均値を求めた。

【数4】

【0072】

(17)吸水率

布帛を乾燥して得られる試料(30cm×30cm)を水中に30分以上浸漬した後、家庭用電機洗濯機の脱水機で5分間脱水し、脱水後試料の質量X(g)を求める。また、別途JIS L0105−1998に規定する絶乾状態における質量Y(g)を求める。

そして、下記式により吸水率を計算する。これを5回繰り返し、その平均値を吸水率(%)とする。

【数5】

【0073】

(18)通気性

JIS L−1096−79−6.27 通気性A法に準拠し、フラジール型通気量測定器を用いて測定した。

【0074】

[実施例1〜5、比較例1〜6]

通常のポリエチレンテレフタレートの重合反応工程で、テレフタール酸ジメチルに対して1.3モル%の3−カルボメトキシベンゼンスルホン酸ナトリウ−5−カルボン酸ナトリウム(微細孔形成剤)を添加し、固有粘度0.60、軟化点258℃のポリエチレンテレフタレートに、各々表1に示す種類の添加剤を表1に示す割合で混合したペレット(以下ポリマーA1と称する)を常法で乾燥した。

【0075】

一方、固有粘度が0.64で酸化チタンを、7.5重量%以上含有する固有粘度0.60、軟化点258℃のポリエチレンテレフタレート各々表1に示す割合で、含んだポリエチレンテレフタレートのペレット(以下ポリマーB1と称する)を常法で乾燥した。

【0076】

乾燥ポリマーA1および乾燥ポリマーB1とを2基のスクリュー押出機を装備した複合紡糸設備にて各々常法で溶融し、スピンブロックを通して、複合紡糸スピンパックに導入した。ポリマーA1流は、該スピンパックに組み込まれた円形吐出孔を48個穿設した紡糸口金から、ポリマーB1流は円形吐出孔を36個穿設した紡糸口金より吐出した。引き続き、吐出された2群のポリマー流を、通常のクロスフロー型紡糸筒からの冷却風で冷却・固化し、紡糸油剤を付与しつつ一つの糸条として集束し、3200m/minの速度で引き取り170dtex/84フィラメントのポリエステル未延伸糸を得た。

【0077】

表1から明らかなごとく、ポリスチレンの添加量が0.5重量%に満たない比較例1においては、2つの未延伸糸状群の伸度差が70%未満となり、得られた仮撚加工糸の糸条群AとBとの糸長差が10%未満となった。ポリメチルメタアクリレートの添加量が3.0重量%を超える比較例2および酸化チタン含有量が10.0重量%を超える比較例4においては、紡糸工程で断糸が多発した。

【0078】

該ポリエステル未延伸糸を、帝人製機製216錘建HTS−15Vに掛け、図1の(4、4’)の如く、前段、後段とで、孔径1.8mmの圧空吹き出し孔を有するインターレースノズルを通過させつつ60nL/minの流量で交絡度が50個/mとなるように空気交絡を施し、延伸倍率1.60、第1ヒーター(非接触タイプ)温度350℃の条件に設定し、直径60mm、厚み9mmのウレタンディスクを仮撚ディスクとして、走行角43度で仮撚数×(仮撚糸繊度(dtex))1/2が26000近傍となるように延伸仮撚を行い、速度800m/minでチーズ形状に巻き取り、110dtex/84フィラメント(平均単糸繊度1.3dtex)のポリエステル複合仮撚加工糸を得た。

【0079】

このポリエステル複合仮撚加工糸を構成する鞘部はポリマーA1からなる糸条(A)(55dtex/48フィラメント)であり、芯部はポリマーB1からなる糸条(B)(55dtex/36フィラメント)であった。

【0080】

これらのポリエステル複合仮撚加工糸を前述の方法で織物となし、その品位を評価した。表1から明らかなごとく、ポリスチレンの添加量が0.5重量%に満たない比較例1における織物は硬い風合いのものとなった。ポリスチレンの添加量が3.0重量%を超える比較例2においては、延伸仮撚断糸および毛羽の発生が多かった。

【0081】

酸化チタンの含有量が3.0重量%に満たない比較例5における織物は透け性が不足、不鮮明であり、風合いもがさついたものとなった。酸化チタンの含有量が12.0重量%を超える比較例6においては、得られた仮撚加工糸の強度、伸度の低下が認められ、延伸仮撚断糸および毛羽の発生も多かった。また、織物の表面は白けた光沢のないものとなった。

【0082】

次いで、該織物を液流染色機を用いて沸騰水で20分間リラックス処理し、引き続きプリセット処理を行った後、3.5重量%の水酸化ナトリウム水溶液で沸騰温度でアルカリ減量処理(減量率20%)を行った。さらに、染色、ファイナルセット処理を行い、ポリエステル複合仮撚加工糸からなる布帛とした。

【0083】

得られた布帛の防透性は94%、吸水率は70%であり、官能評価を実施したところ、、非常に深みのある、且つ高級感を有し、ソフトで且つ良好なふくらみを呈したスパンライク風合のものであった。

【0084】

【表1】

【0085】

[実施例6〜10、比較例7〜11]

実施例2で得られたポリエステル未延伸糸を、表2、表3に示す仮撚条件で延伸仮撚加工を実施し、表2、表3に示す物性のポリエステル複合仮撚加工糸を得た。この時の延伸仮撚断糸および毛羽発生状況を表2、表3に示す。また、これらのポリエステル複合仮撚加工糸を前述の方法でその品位を評価し、表2、表3に示す結果を得た。

【0086】

【表2】

【0087】

【表3】

【0088】

[実施例11〜14、比較例12〜15]

実施例2で得られたポリエステル未延伸糸を、仮撚数×(仮撚糸繊度(dtex))1/2およびインターレース圧空流量を表4に示す条件とする以外は、実施例2と同じ延伸仮撚条件で延伸仮撚加工を実施し、表4に示すポリエステル複合仮撚加工糸を得た。この時の延伸仮撚断糸および毛羽発生状況を表4に示す。また、これらのポリエステル複合仮撚加工糸を前述の方法で織物となし、その品位を評価し、表4に示す結果を得た。

【0089】

【表4】

【産業上の利用可能性】

【0090】

本発明によれば、非常に良好な嵩高性、スパン感を有するとともに、優れた吸水性とドライ感、特に、防透性にも優れたスパンライクなポリエステル布帛を得ることが可能なポリエステル複合仮撚加工糸が得られるので、各種衣料用途等に好適に使用できる。

【図面の簡単な説明】

【0091】

【図1】本発明で使用する、仮撚加工糸を製造する装置の一実施態様を示す概略図。

【図2】本発明で使用する、仮撚ディスクユニットの一実施態様を示す正面図。

【符号の説明】

【0092】

1 :ポリエステル未延伸糸

2 :糸ガイド

3、3’:フィードローラー

4、4’:インターレースノズル

5 :第1ヒーター

6 :冷却プレート

7 :仮撚ディスクユニット

8 :第1デリベリーローラー

9 :第2ヒーター

10 :第2デリベリーローラー

11 :巻取ローラー

12 :ポリエステル仮撚加工糸チーズ

13 :仮撚ディスク

14 :ガイドディスク

15 :回転軸

16 :タイミングベルト

17 :駆動ベルト

【技術分野】

【0001】

本発明は、防透性を有するポリエステル複合仮撚加工糸及びその製造方法に関するものである。さらに詳しくは、嵩高性、スパン感を有し、優れた吸水性とドライ感、特に、優れた防透性を有し、ポリエステル複合仮撚加工糸を高速で安定して得られる製造方法に関するものである。

【背景技術】

【0002】

一般にポリエステル繊維で構成された織編物は、外観が単調で、且つ、ヌメリ感の風合いがあるため、木綿、麻の如き天然繊維のような外観や風合いを織編物に付与しようとする多数の提案がされている。(例えば、特許文献1参照)。また、従来、伸度差を有する2種以上のポリエステルフィラメント糸を引き揃えて交絡し、引き続いて仮撚加工することにより得られ、嵩高性、スパン感に優れた2層構造の複合仮撚加工糸が知られている。(例えば、特許文献2、特許文献3、特許文献4参照)。

【0003】

しかしながら近年、織編物の風合い、肌触り、外観等に関する要求がますます高まってきており、従来の複合仮撚加工糸を用いて製編織された布帛では、一応の嵩高性やスパン感は得られるもののまだ十分なものではなかった。特に、肌に直接触れることの多いブラウス屋やシャツなどの用途においては、更なるドライ感、ドレープ性、下着等が透けて見えない高い防透性などが得られていないのが現状である。

【0004】

【特許文献1】特開昭63−196735号公報

【特許文献2】特公昭61−19733号公報

【特許文献3】特開2003−313741号公報

【特許文献4】特開2005−82950号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明は、上記従来技術を背景になされたもので、その目的は、非常に良好な嵩高性、スパン感を有するとともに、優れた吸水性とドライ感、特に、防透性にも優れたスパンライクなポリエステル布帛を得ることが可能なポリエステル複合仮撚加工糸およびそれを安定して製造することができる方法を提供することにある。

【課題を解決するための手段】

【0006】

本発明者等は、上記課題を解決するために鋭意検討を重ねた結果、鞘部糸条のスルホネート化合物が微細孔形成剤として配合され、ポリメチルメタアクリレート系ポリマーまたはポリスチレン系ポリマーを含有するポリエステルからなる未延伸糸条と、酸化チタンを高濃度に含有するポリエステルからなる未延伸糸条とを引き揃え、限定された温度および撚数条件下で延伸同時仮撚加工すれば、非常に良好な嵩高性、スパン感、を有するとともに、優れた吸水性とドライ感、特に、防透性にも優れたスパンライクなポリエステル布帛を得ることができるポリエステル複合仮撚加工糸およびそれを安定して製造することができる方法を見出し本発明に到達した。

【0007】

かくして本発明によれば、(1)鞘部糸条(A)が、下記式(I)で示されるスルホネート化合物が微細孔形成剤として配合され、且つ、ポリメチルメタアクリレート系ポリマー又はポリスチレン系ポリマーを重量基準で0.5〜3.0重量%含有するポリエステルマルチフィラメントからなる仮撚加工糸であり、他方、芯部として配される糸条(B)が、酸化チタンを重量基準で3.0〜12.0重量%含有するポリエステルマルチフィラメントからなる仮撚加工糸である複合仮撚加工糸であって、該複合仮撚加工糸の防透度(△L)が10〜16、捲縮率が2〜8%、該糸条(A)の平均糸長が該糸条(B)の平均糸長より10〜20%長いことを特徴とする防透性に優れた複合仮撚加工糸、

【化1】

および下記式(I)で示されるスルホネート化合物が微細孔形成剤として配合され、且つ、ポリメチルメタアクリレート系ポリマー又はポリスチレン系ポリマーを重量基準で0.5〜3.0重量%含有するポリエステルマルチフィラメントと、酸化チタンを重量基準で3.0〜12.0重量%含有するポリエステルマルチフィラメントとを同時延伸仮撚加工するに際し、下記(イ)〜(ニ)を同時に満足する条件で延伸同時仮撚加工することを特徴とする防透性に優れた複合仮撚加工糸の製造方法が提供される。

(イ)仮撚具が3軸フリクションディスクで、解撚部に位置する最下段のディスク材質がセラミックであり、走行糸条とディスクとの接触長を2.5〜0.5mm、且つ、ディスク径を直上のディスク径の90〜98%とする。

(ロ)仮撚温度をガラス転移点Tg+100℃〜Tg+200℃とする。

(ハ)仮撚直前に30個/m以上の空気交絡処理を施す。

(ニ)仮撚数(T/m)を15000/(総繊度)1/2≦T≦35000/(総繊度)1/2とする。

【化2】

【発明の効果】

【0008】

本発明によれば、非常に良好な嵩高性、スパン感を有するとともに、優れた吸水性とドライ感、特に、防透性にも優れたスパンライクなポリエステル布帛を得ることが可能なポリエステル複合仮撚加工糸が得られる。

【発明を実施するための最良の形態】

【0009】

以下本発明の実施形態について詳細に説明する。本発明の複合仮撚加工糸を構成する鞘部糸条(A)は下記(1)のスルホネート化合物が微細孔形成剤として配合され、且つ、ポリエステルに、ポリメチルメタアクリレート系ポリマーまたはポリスチレン系ポリマーを配合したものからなる。ポリエステルとは、全繰り返し単位の85モル%以上、好ましくは95モル%以上がエチレンテレフタレートからなり、その固有粘度(オルソクロロフェノールを溶媒として使用し35℃で測定)は0.7以下のものが好ましい。また、これらのポリエステルには、公知の添加剤、例えば、顔料、染料、艶消し剤、防汚剤、蛍光増白剤、難燃剤、安定剤、紫外線吸収剤、滑剤を含んでもよい。

【0010】

本発明のポリエステル複合仮撚加工糸は、アルカリ化合物水溶液で処理することによって繊維の横断面に散在し、且つ繊維軸方向に分布する微細孔が形成できるように、下記(I)で表されるスルホン酸金属塩のスルホネート化合物が微細孔形成剤として配合されしている必要がある。

【化3】

【0011】

式中、M及びM’はアルカリ金属、アルカリ土類金属、マンガン、コバルト、亜鉛が好ましく、M及びM’は同一でも異なっていてもよい。Rは水素原子又はエステル形成性官能基であり、nは1又は2の整数である。このようなスルホン酸金属塩としては、例えば特公昭61−31231号公報にあげられているものが好ましく用いることができる。具体的には、3−カルボメトキシベンゼンスルホン酸ナトリウム−5−カルボン酸ナトリウム、3−ヒドロキシエトキシカルボニルベンゼンスルホン酸ナトリウム−5−カルボン酸1/2マグネシウムなどをあげることができる。

【0012】

上記スルホン酸金属塩のポリエステルへの添加時期は、ポリエステルを溶融紡糸する以前の任意の段階で良く、例えばポリエステルの合成中に添加しても良い。該スルホン酸金属塩(以下微細孔形成剤と称する)の配合量は、ポリエステルを構成する酸成分に対し0.3〜15モル%の範囲が適当であり、特に、0.5〜5モル%の範囲が好ましい。

【0013】

次に、ポリエステルに配合するポリメチルメタアクリレート系ポリマーまたはポリスチレン系ポリマーは、アタクチックまたはシンジオタクチック構造の非晶性ポリマーであっても、アイソタクチック構造の結晶性ポリマーであってもよい。また、本発明の目的を阻害しない範囲内で共重合成分を含有するものであっても構わない。

【0014】

これらポリマーの分子量はあまりに小さいと、後述する本発明の効果が低下する傾向にあるので、その重量平均分子量でいって2000以上、特に5000〜20万の範囲が好ましい。具体的には、重量平均分子量が8000〜20万、メルトインデックスA(ASTM−D1238準拠、温度230℃、荷重3.8kgfで測定)が10〜30g/10minであるポリメチルメタクリレート系共重合体またはアイソタクチックポリスチレン系重合体、重量平均分子量が8000〜20万、メルトインデックスB(ASTM−D1238準拠、温度300℃、荷重2.16kgfで測定)が6〜50g/10minのシンジオタクチックポリスチレン系重合体等を特に好ましい例としてあげることができる。これらの重合体は、前記ポリエステルに溶融混合して溶融紡糸する際、その熱安定性と分散状態の安定性に優れているので好ましい。

【0015】

かかるポリメチルメタアクリレート系ポリマーまたはポリスチレン系ポリマーの前記ポリエステルへの混合は、該繊維の表面に微細な凸部が形成されるためと推定され、繊維間摩擦抵抗が低下して滑りやすくなり、これによりソフトで滑らかな表面タッチの風合いの織編物が実現される一方、染色時の光沢は未添加と同等のレベルが維持されるという効果が発現される。かかる効果を発現させるためのポリマーの含有量は、ポリエステル重量を基準として0.5〜3.0重量%、好ましくは1.0〜2.0重量%とする必要がある。該含有量が0.5重量%未満の場合には、繊維・繊維間の摩擦低下が不十分で、得られる布帛の風合いが硬いものとなるので好ましくない。一方、3.0重量%を超える場合には、かかるポリマー添加の効果が飽和するのみならず、かかる繊維の紡糸、延伸工程での安定性が低下して、断糸が多くなるので好ましくない。

【0016】

鞘部糸条(A)に多数の微細孔を形成させる為には、アルカリ化合物水溶液による処理が好ましい。仮撚加工後、加工糸を布帛にした後に行って布帛状態でアルカリ化合物水溶液による処理しても良い。アルカリ化合物としては、水酸化ナトリウム、水酸化カリウム、炭酸ナトリウム、炭酸カリウム、等をあげることができる。なかでも、水酸化ナトリウム、水酸化カリウム、が特に、好ましい。アルカリ化合物の濃度は、通常、0.1〜30重量%の範囲が特に好ましい。処理温度は常温〜100℃、処理時間1分〜4時間の範囲で通常行われる。

【0017】

次に、本発明の複合仮撚加工糸を構成する他方の糸条(B)は、酸化チタンを重量基準で3.0〜12.0重量%含有する(好ましくは5.0〜10.0%)、ポリエステルからなる。なお、ここでいうポリエステルとは、スルホン酸の金属塩基またはオニウム塩基を有する化合物が共重合されていない、全繰り返し単位の85モル%以上、好ましくは95モル%以上がエチレンテレフタレートからなるポリエステルをいい、その固有粘度(オルソクロロフェノールを溶媒として使用し35℃で測定)は0.5〜0.7の範囲であるものが好ましい。

【0018】

酸化チタンの含有量が3.0重量%未満の場合には、十分な透け防止効果が得られない。また、がさついた風合となるので好ましくない。一方、12.0重量%を超える場合には、複合仮撚加工糸の強度、伸度が低下し、また毛羽も多い品質不良品となるだけでなく、織編物表面が白けた光沢のないものとなるので好ましくない。さらには、該糸条群Bを溶融紡糸する際、断糸が頻発しやすい。

【0019】

なお、いずれのポリエステルにも、本発明の目的を阻害しない範囲で、公知の添加剤、例えば、顔料、染料、艶消し剤、防汚剤、蛍光増白剤、難燃剤、安定剤、紫外線吸収剤、滑剤等を配合してもよい。

【0020】

糸条(A)と糸条(B)とは、その糸長に差があることが好ましく、特に糸条(A)の方が糸条(B)より5〜20%、より好ましくは10〜20%の範囲で長い方が好ましい。その際、糸条(A)が主として複合仮撚加工糸の鞘部に配され、糸条(B)が主として芯部に配されている芯鞘構造を有していることがさらに好ましい。かくすることにより、より繊細さを発現することが可能となる。又、織編物工程での取り扱い性が向上し、ソフトな風合いのものが得られる。

【0021】

本発明においては、上記糸条(A)と糸条(B)とから構成される複合仮撚加工糸の捲縮率は2〜8%の範囲、特に3〜7%の範囲の捲縮を有していることが必要であり、この範囲とすることにより、ソフト風合に優れる織編物が得られる。捲縮率が2.0%未満の場合には、織編物とした際の糸条間空隙が多くなり、染料が入りやすくなり、染斑を発現されやすくなるので好ましくない。一方、8.0%を超える場合には、得られる織編物の表面の杢が白けた色調となり且つフカツキ感を呈するようになるので好ましくない。

【0022】

なお、複合仮撚加工糸を構成する糸条(A)または糸条(B)から、夫々の糸条を取出して夫々単独で測定した時の捲縮率は、お互いに同じであっても異なっていてもよいが、糸条(A)の方が大きい場合、該糸条が複合仮撚加工糸の主として鞘部に配されやすくなるので、織編物にしたとき、ソフトで滑らかな表面タッチの風合いが向上するので好ましい。

【0023】

本発明の複合仮撚加工糸を、筒編みし、防透度を測定した場合、その△L値は10〜16の範囲が適正域である。△L値が低い方が、防透性に優れていることになる。△L値がこの範囲を外れる場合は、透け性が不十分な織編物となる。

【0024】

次に、本発明の複合仮撚加工糸は、織編物とした場合の織密度を適正な範囲に調整しやすくするため、その総繊度は100〜300dtex、好ましくは150〜250dtexの範囲とすることが好ましい。総繊度が100dtex未満の場合には、充分に密集した織編地を得ることが困難となるので好ましくない。一方、300dtexを越える場合には、織物の目付が大きくなりすぎるため織編用としては好ましくなくなる。なお、糸条(A)と糸条(B)との総繊度比は、前者/後者で40/60〜60/40、特に45/55〜55/45の範囲が、より微細さを発現させる上で好ましい。

【0025】

一方、糸条(A)と糸条(B)の単繊維繊度は、同一であっても異なっていてもよいが、その平均単繊維繊度は1.0〜5.0dtex、好ましくは1.2〜4.0dtexの範囲であることが好ましい。平均の単繊維繊度が1.0dtex未満の場合には、糸条群Aと糸条群Bとの混ざり合いが進みすぎるため、得られる織編物表面が発現し難くなるので好ましくない。一方平均単繊維繊度が5.0dtexを超える場合には、得られる織編物の風合いが粗硬化し、表面が不快な触感を与えるようになるので好ましくない。なお、糸条(A)と糸条(B)の単繊維繊度が異なる場合には、複合仮撚加工糸のより芯部に配されやすい糸条群の方が、その単繊維繊度は大きい方が好ましい。しかし、あまりに大きくなりすぎると風合いが粗硬なものとなりやすいので5.5dtex以下とするのが望ましい。

【0026】

以上に説明した本発明の織編物用ポリエステル複合仮撚加工糸は、例えば以下の方法により製造することができる。

すなわち、下記(I)式のスルホネート化合物が微細孔形成剤として配合され、且つ、ポリメチルメタアクリレート系ポリマー又はポリスチレン系ポリマーを重量基準で0.5〜3.0重量%含有するポリエステルからなる未延伸糸条群(A’)と、ポリエステル酸化チタンを重量基準で3.0〜12.0重量%含有するポリエステルからなる未延伸糸条群(B’)とを引き揃えまたは混繊した未延伸糸条を後述する条件下で延伸同時仮撚加工する。

【化4】

【0027】

ここで、未延伸糸条群(A’)と未延伸糸条群(B’)との間に伸度差があり、糸条群(A’)の方が70〜150%、特に90〜130%の範囲で大きい場合、得られる複合仮撚加工糸は、その鞘部に主として糸条群Aが配されるようになるため、得られる織編物の風合いがよりソフトでしなやかものとなるので好ましい。なお、伸度差が150%を超える場合には、延伸仮撚加工工程で張力変動が発生しやすくなり、それに起因する断糸頻度が増加して安定に加工することができなくなる。

【0028】

また、未延伸糸条群(A’)と未延伸糸条群(B’)は、夫々別々に紡糸して巻き取った後、これらを合糸して延伸仮撚加工に供しても、同一または異なる紡糸口金から夫々のポリマーを溶融吐出し、夫々の糸条群を冷却後合糸して延伸仮撚加工に供してもよいが、後者の方法において、紡糸速度2500〜4000m/min、特に3000〜3500m/minの範囲で溶融紡糸すると、ポリメチルメタアクリレート系ポリマーまたはポリスチレン系ポリマーを0.5〜3.0重量%含有するポリエステルは、酸化チタンを5.0〜10.0重量%含有するポリエステルを同速度で溶融紡糸して得られる未延伸糸よりも伸度が70〜150%、特に90〜130%大きいものが容易にかつ効率よく得られるので好ましい。

【0029】

本発明においては、まず上記未延伸糸条群(A’)と未延伸糸条群(B’)とを合糸ないし混繊してなる未延伸糸条に空気交絡処理を施す必要がある。空気交絡処理は延伸仮撚加工と別の工程で行ってもよいが、図1に示すように、延伸仮撚加工装置にインターレースノズルを設置して延伸仮撚加工直前に施すのが好ましい。このことにより、伸度差による、ネップ発生を抑制し取り扱い性に好影響をもたらす物であり、更に、熱セット仮撚後糸条に空気交絡を施すことで完璧に混繊交絡を均一化、高級感をかもしだす、細かい杢を発現させるものである。

【0030】

空気交絡の度合いは、少なすぎると延伸仮撚加工中に糸条群(A’)と糸条群(B’)とが分離して織編物にした際の織物表面が不均一なものとなりやすく、特に未延伸糸(A’)と(B’)との間の伸度差が30%以上となる場合に多くなるので、得られる複合仮撚加工糸で測定した交絡度は30個/m以上、特に40個/m以上となるように施すのが好ましい。一方、交絡度が大きくなりすぎると、単糸同士の絡み合いが強くなりすぎ、織編物にした際の風合いが粗硬なものとなりやすいので、80個/m以下とするのが好ましい。

【0031】

次に、交絡処理が施された未延伸糸は、例えば図1に示すような2段式ヒーターを備えた延伸仮撚加工機に掛けて、捲縮を有するポリエステル仮撚加工糸とする。なお図1には、前述の該ポリエステル未延伸糸(1)に、2対のフィードローラー(3、3’)の間に設置されたインターレースノズル(4、4’)により、空気交絡処理する工程が記載されている。

【0032】

ここで交絡処理された未延伸糸は、フィードローラー(3’)と第1デリベリーローラー(8)との間で延伸されながら、回転している仮撚ディスク(7)との摩擦により加撚される。この間、1段目ヒーター(5)で熱処理され、冷却プレート(6)で冷却され、仮撚ディスク(7)を通過し解撚される。さらに、走行糸条は第1デリベリーローラー(8)と第2デリベリーローラー(10)との間に設置された2段目ヒーター(9)で必用に応じ再熱処理され、更に、熱セット仮撚後糸条に空気交絡を(4’)施した後、巻取ローラー(11)でチーズ状パッケージ(12)として巻き取られ、ポリエステル複合仮撚加工糸が製造される。

【0033】

高速での延伸仮撚加工を考慮し、1段目ヒーター(5)および2段目ヒーター(9)は非接触式とするのが好ましい。特に2段目ヒーターは SW-OFF省略(使用しない)することが多いが、風合等必用に応じて使用してもかまわない。

【0034】

上記ポリエステルマルチフィラメントを延伸仮撚加工するに際しては、下記(イ)〜(ニ)を同時に満足する条件で延伸同時仮撚加工することが肝要である。

(イ)仮撚具が3軸フリクションディスクで、解撚部に位置する最下段のディスク材質がセラミックであり、走行糸条とディスクとの接触長を2.5〜0.5mm、且つ、ディスク径を直上のディスク径の90〜98%とする。

(ロ)仮撚温度をガラス転移点Tg+100℃〜Tg+200℃とする。

(ハ)仮撚直前に30個/m以上の空気交絡処理を施す。

(ニ)仮撚数(T/m)を15000/(総繊度)1/2≦T≦35000/(総繊度)1/2とする。

【0035】

本特許のテ゛イスクの模式図を図2に示す。この際、最下段のディスク材質はセラミックであることが耐摩耗性の上で、好ましい。走行糸条とディスクとの接触長を2.5〜0.5mmとする意味合いは、加撚が終了して、捲縮状態の糸条が最後の解撚部に入り、接触面積を極力少なく、抵抗を少なくすることが、毛羽を著しく減少することを見出したものである。同様に、ディスク径を直上のディスク径の90〜98%とすることが、糸導をスムースに次のステップに移動する際の抵抗値が少なくなる、適正ゾーンであることを見出したものである。

【0036】

本発明においては、上記の条件を採用することにより、加工毛羽の低減が可能であり、この範囲を外れると、加工毛羽が発生して、市場での、製織性、解舒性、織物製品での品質に悪影響を及ぼす要因となる。

特に、走行糸条とディスクとの接触長を2.5〜0.5mmとすることが、本仮撚加工においては、各種、検討を重ねた結果、加工毛羽を著しく減少することが判明した。

【0037】

次に、仮撚温度はガラス転移点Tg+100℃〜Tg+200℃とすることが、必要である。

Tg+100℃℃(約170℃)未満では、捲縮性能が低く、風合いが硬い。一方、Tg+200℃(約300℃)を超える場合は、極端に、加工糸の扁平が進み、加工毛羽が発生するようになるので、好ましくない。

【0038】

更に、加工倍率についても同様に、1.4〜1.7が最適ゾーンであり、この領域をはずれると、低倍率ゾーンでは、サージング、糸揺れによる熱セット斑、高倍率ゾーンでは、加工糸の扁平が進み、加工毛羽が発生するようになるので、好ましくない。

【0039】

なお、第1段目非接触式のヒーターの温度は170〜300℃として熱処理するのが好ましい。なお、ここでいう適正ヒーター温度は、現在市販されている仮撚機(帝人製機製216錘建HTS−15V)によるもので、非接触式の1.0〜1.5m長のもの、糸速として800m/min〜などの仕様によるものを想定しており、従って、特殊なヒーターを用いたり、超高速度で加工する場合などはこの限りでないことはもちろんのことである。

【0040】

次に、仮撚数は、(15000〜35000)/(仮撚糸総繊度(dtex))1/2回/m、より好ましくは(20000〜30000)/(仮撚糸総繊度(dtex))1/2回/m、の範囲に設定する。仮撚数が15000/(仮撚糸総繊度(dtex))1/2回/m未満の場合には、微細で強固な捲縮を付与するのが難しくなる。仮撚数が35000/(仮撚糸総繊度(dtex))1/2回/mを超える場合は、断糸および毛羽の発生が多くなる。

【0041】

本発明では先ず、延伸仮撚装置に供給されるポリエステル未延伸糸に予め空気交絡を施す必要がある。空気交絡は延伸仮撚処理とは別個に行ってもよいが、図1のように延伸仮撚装置にインターレースノズルを設置して延伸仮撚直前に空気交絡処理をする方法が好ましい。空気交絡の度合いはポリエステル仮撚加工糸で測定した交絡度が30〜80ケ/m、より好ましくは50〜70ケ/mとなるように施す。交絡度が30ケ/m未満の場合はポリエステル未延伸糸を構成する糸条同士の混ざりが悪く、延伸仮撚工程での解舒不良による断糸および加撚・解撚時の単糸切れ発生が多くなり好ましくない。交絡度が80ケ/mを超える場合はポリエステル仮撚加工糸を構成する単糸同士の絡み合いが強くなり過ぎて、糸が固まった状態となり好ましくない。

【0042】

次に、直径が50〜70mm、より好ましくは直径58〜62mmの仮撚ディスクを使用して加撚・解撚を行う。該仮撚ディスクは、例えば図2に示すように2枚を3軸に配置した仮撚ユニットとして組み立てて使用する。仮撚ディスク直径が50mm未満では、ポリエステルからなる糸条群Aへの仮撚ディスクによる摩擦損傷が急激に増加し、断糸および毛羽の発生が多くなる。仮撚ディスク直径が70mmを超える場合は、仮撚ディスクによる撚掛け力が低下し、微細で強固な捲縮が得られない場合が多く好ましくない。また、加撚張力が上昇し毛羽の発生が多くなる。さらに、走行糸条を仮撚ディスクに導く作業(スレッディング)が極めてむずかしくなる。

【0043】

さらに、上記未延伸ポリエステル繊維の表面には、プロピレンオキサイド(PO)とエチレンオキサイド(EO)との共重合体で、その平均分子量が7000〜20000、且つPO/EO共重合重量比が20/80〜80/20であるポリオキシアルキレングリコール共重合体を2〜20重量%含む処理剤が、マルチフィラメント重量を基準として0.2〜1.0重量%付着していることが好ましい。

【0044】

このようなポリオキシアルキレングリコール共重合体を含有させた処理剤は、糸・糸間の静摩擦を下げると共に、油膜強度も向上するために糸表面を極圧下での保護機能も増大するため、糸同士の摩擦によるくびれ部を有する横断面形状の潰れを防止することができ、さらには毛羽発生を抑制しながら延伸仮撚加工速度を増大させることができる。なお、該共重合体の平均分子量はあまりに小さいと油膜強化機能が低下し、一方、あまりに大きいと粘性アップにより平滑性が低下するので7000〜20000の範囲が適当であり、エチレンオキサイドとプロピレンオキサイドとの共重合重量比は、前者の割合が多すぎると粘性がアップし、逆に少なすぎると油膜強化機能が低下するのでEO/POは20/80〜80/20の範囲が適当である。また、該共重合体の処理剤中の含有量は、少なすぎると仮撚加工時の断面形状のつぶれ抑制や毛羽発生抑制の効果が低下し、一方、多すぎると粘性アップにより平滑性が低下するので2〜20重量%の範囲が適当である。

【0045】

上記で用いられるポリオキシアルキレングリコール共重合体は、ランダム型共重合体であっても、ブロック型であってもよい。さらには、これらのポリオキシアルキレングリコール共重合体の片末端または両末端はアルキル基などでエーテル、エステル、チオエーテル、アミノエーテルなどの結合を介して封鎖されていてもよい。

【0046】

このようなポリオキシアルキレングリコール共重合体は、従来公知の方法でプロピレンオキサイドとエチレンオキサイドとを共重合することにより得られるが、通常はアルキレンオキサイドと反応できるような活性水素を少なくとも1ケもつ化合物を用い、これにプロピレンオキサイドとエチレンオキサイドとを共重合することにより製造される。ここで活性水素を有する化合物としては、活性水素を有する基が水酸基ならば1価以上のアルコール類、カルボキシル基ならば1価以上の塩基酸類、そしてアミノ基であれば1価以上のアミノ化合物などを挙げることができる。なかでもアルコール類を用いたものは加熱残査が少なくなるので好ましい。

【0047】

なお、上記処理剤には、通常の油剤中に含まれている平滑剤、乳化剤、制電剤等が含まれていることが好ましく、特に平滑剤として平均分子量が5000未満のポリエーテル系平滑剤が含まれていることが好ましい。かかる処理剤は、ポリエステルを2500〜4000m/分で溶融紡糸して未延伸繊維を得る際に紡糸油剤として付与すると、該未延伸繊維を巻き取る際の綾落ち等を抑制することができる。

【0048】

処理剤の付着量は、あまりに少なすぎると仮撚加工時の毛羽発生や断面形状のつぶれを抑制することが難しくなり、逆に多すぎるとヒータースカムが発生しやすくなるので繊維重量を基準として0.2〜1.0重量%の範囲が適当である。

このようにして得られた本発明のポリエステル仮撚加工糸は、無撚または追撚してそのまま、製織または製編したのち、染色され、織編物となる。

【0049】

ここで加撚領域の第1ヒーターは、未延伸糸条の延伸性および撚り掛け性を向上させるためのものであり、この温度が、非接触ヒーターの場合では250℃未満になると、撚掛性が低下して本発明の目的とする捲縮を付与することができなくなり、織編物にした際の風合がペーパーライクとなる。また延伸仮撚加工時の断糸および毛羽の発生が多くなり、捲縮斑や染色時の染色斑も発生しやすくなるので好ましくない。一方、550℃を超えると、延伸撚り掛け時、単糸切れが発生しやすくなり、特に高伸度側の未延伸糸条群に単糸切れが発生しやすく、得られるポリエステル複合仮撚加工糸は毛羽の多いものとなるので好ましくない。なお、延伸仮撚加工機のタイプによっては、1段目ヒーターが前半部と後半部に分割されている場合があるが、例えば、本発明においては1段目ヒーターの前半部と後半部とは同一温度に設定すれば良い。

【0050】

なお、第1段ヒーターにおける糸条の熱処理時間は、ヒーターの種類、その長さおよびその温度等により適宜設定すればよいが、短すぎると捲縮率が不十分なものとなりやすく、また、張力変動に起因する延伸仮撚断糸、仮撚加工糸の毛羽、織編物での染斑が発生しやすくなり、一方長すぎると捲縮率が大きくなりすぎる傾向にある。通常、非接触式ヒーターの場合は0.04〜0.12secの範囲、特に0.06〜0.10secの範囲が適当である。

【0051】

次に、ディスクを通過する糸条の走行角(ディスク回転軸とディスクの外周上を接触走行する糸条とがなす角度)は、30〜48度、特に32〜45度の範囲とすることが好ましい。かくすることにより、ディスクによる撚掛け力を低下させることなく、糸送り作用を高め、安定した状態で加撚・解撚を施すことができる。

【0052】

このようにして得られる本発明の複合仮撚加工糸は無撚、無糊でウォータージェットルームにて目付135g/m2の平織物とした。この際、製織性は断糸は無くスムースであった。製織または製編されたのち、次いで、該織物を液流染色機を用いて沸騰水で20分間リラックス処理し、引き続きプリセット処理を行った後、3.5重量%の水酸化ナトリウム水溶液で沸騰温度でアルカリ減量処理(減量率20%)を行った。さらに、染色、ファイナルセット処理を行い、ポリエステル複合仮撚加工糸からなる布帛とした。

【0053】

得られた布帛の防透性は94%、吸水率は70%であり、官能評価を実施したところ、、非常に深みのある、且つ高級感を有し、ソフトで且つ良好なふくらみを呈したスパンライク風合のものであった。

【実施例】

【0054】

以下、実施例により、本発明を更に具体的に説明する。なお、実施例における各項目は次の方法で測定した。

【0055】

(1)溶融粘度 MVPM、MVPS、MVPE

ポリメチルメタアクリレート系重合体、ポリスチレン系重合体及びポリエステルの溶融粘度は島津製作所製島津フローテスターを使用し、吐出径0.5φ x 1mmのオリフィスを使用し、シリンダー温度295℃、20 KG 荷重下で測定した。その時の押出圧力を検出し、粘度式に外挿され求められた値である。測定された基質ポリエステルの溶融粘度MVPEは1400 poiseであった。この値に対し測定されたポリメチルメタアクリレート重合体あるいはポリスチレン重合体の溶融粘度の比率を計算した。

【0056】

(2)固有粘度

オルソ−クロルフェノールに溶解し、ウベローデ粘度管を用い、35℃で測定した。

【0057】

(3)メルトインデックス

ASTMD−1238に従って測定した。

【0058】

(4)紡糸断糸

複合紡糸設備で1週間溶融紡糸を行い断糸した回数を記録し、1日1錘当りの紡糸断糸回数を紡糸断糸とした。ただし、人為的あるいは機械的要因による断糸は断糸回数から除外した。

【0059】

(5) 処理剤付着量(OPU)

未延伸ポリエステル繊維約3gを、105℃×2時間乾燥後に重量WAを測定する。次いで、アルキルベンゼンスルホン酸ソーダを主成分とする洗浄用水溶液300cc中に浸漬し、40℃にて超音波を少なくとも10分かける。洗浄液を廃棄し、40℃の温水により30分流水洗浄後、室温にて風乾する。その後、105℃×2時間乾燥後に重量WBを測定し、下記式より算出する。

【数1】

【0060】

(6)伸度差

未延伸糸試料を気温25℃、湿度60%の恒温恒湿に保たれた部屋に1昼夜放置した後、サンプル長さ100mmを(株)島津製作所製引張試験機テンシロンにセットし、200mm/minの速度にて引張し荷伸曲線を記録した。記録したチャートから2群の構成糸条の荷伸曲線を特定し、各々の破断時の伸度を読み取り、その差を構成未延伸糸条群(A’)と未延伸糸条群(B’)との伸度差とした。

【0061】

<伸度、伸度差>

テンシロン引張試験器を用いて得られた荷伸曲線から各糸条群の破断時の伸度を測定した。基質ポリマー成分のみから構成される該糸条群(a)の伸度と,本発明のような、溶融粘度特性を持つ該ベース.ポリマーとは異なる成分からなる非晶性ポリマーであるポリスチレン重合体で構成される糸条群(b)の伸度との差の絶対値を取り(b)−(a)で伸度差とした。

本発明の混繊原糸は糸条(A)と糸条(B)とが交絡されているので、伸度の測定は該糸条(A)、(B)を別個にサンプリングし別個に行うのが好ましいが、交絡された混繊糸状態で測定しても得られた荷伸曲線から糸条(A)、(B)の破断伸度が識別可能であり、混繊糸の状態で直接伸長測定実施した。

【0062】

(7)糸条(A)と(B)との糸長差

50cmの複合仮撚加工糸の一端に0.176cN/dtex(0.2g/de)の荷重を掛け、垂直に吊し、正確に5cm間隔のマーキングを行った。荷重を外し、マーキング部分を正確に切りとって10本の試料とした。該試料より、鞘部分のフィラメントおよび芯部のフィラメントとを各々10本取出し、各々の単糸に0.03cN/dtex(1/30g/de)の加重を掛けて、垂直に吊るし、各々の長さを測定する。10本の試料について上記の測定を行い、各々の平均値をLa(鞘部糸長)およびLb(芯部糸長)とし、下記式で糸長差を計算した。

【数2】

【0063】

(8)走行角

仮撚ディスク上を走行している糸条を写真撮影し、各仮撚ディスク円盤上の糸条の走行角度θを写真の上で実測して、それらの測定値の平均値を走行角とした。

【0064】

(9)交絡度

約1.2mのポリエステル複合仮撚加工糸の糸端に0.2cN/dtexの荷重をかけて、衝立上部に取り付けられた固定点から垂直にたらし、0.1cN/dtexの荷重に相当する重量の釣り針型のフックを用い、上部固定点より、該釣り針型フックを挿入し、フックが自然落下し止まるのを待って取り外す。次いで、停止点から2mm下の位置にフックを再び挿入する。この繰り返しを糸長1mにわたって行い、その間でフックの止まった回数を交絡度(個/m)とした。

【0065】

(10)延伸仮撚断糸

帝人製機製216錘建HTS−15V(2ヒーター仮撚加工機で非接触式ヒーター仕様)にて、延伸仮撚加工を1週間連続実施し、延伸仮撚機1台・1日当たりの断糸回数を延伸仮撚断糸とした。ただし、糸繋ぎ前後による断糸(ノット断糸)あるいは自動切替え時の断糸等、人為的あるいは機械的要因による断糸は断糸回数から除外した。

【0066】

(11)捲縮率

ポリエステル複合仮撚加工糸サンプルに0.044cN/dtexの張力を掛けてカセ枠に巻き取り、約3300dtexのカセを作成した。該カセの一端に、0.0177cN/dtexおよび0.177cN/dtexの2個の荷重を負荷し、1分間経過後の長さS0(cm)を測定した。次いで、0.177cN/dtexの荷重を除去した状態で、100℃の沸水中にて20分間処理した。沸水処理後0.0177cN/dtexの荷重を除去し、24時間自由な状態で自然乾燥し、再び0.0177cN/dtexおよび0.177cN/dtexの荷重を負荷し、1分間経過後の長さを測定しS1(cm)とした。次いで、0.177cN/dtexの荷重を除去し、1分間経過後の長さを測定しS2とし、次の算式で捲縮率を算出し、10回の測定値の平均値で表した。

【数3】

【0067】

(12)複合仮撚加工糸の強度、伸度

JIS L―1013―75に準じて測定した。

【0068】

(13)毛羽個数

東レ(株)製DT−104型毛羽カウンター装置を用いて、ポリエステル仮撚加工糸サンプルを500m/minの速度で20分間連続測定して発生毛羽数を計測し、サンプル長1万m当たりの個数で表した。

【0069】

(14)風合い

下記の基準により官能評価した。

(ソフト感)

レベル1:ソフトでしなやかな感触がある

レベル2:ややソフト感が乏しいが反撥性は感じられる

レベル3:カサカサした触感あるいは硬い触感である。

(ドライ感)

レベル1:極めてドライタッチな感触がある

レベル2:ややドライ感が乏しいが反撥性は感じられる

レベル3:ドライ触感がなくぬめり感の触感である。

(スパン感)

レベル1:極めてバルキーでスパン感に富んでいる。

レベル2:ややスパン感が乏しい。

レベル3:フラットヤーンライクの触感あるいは硬い触感である。

【0070】

(15)防透度

背景に白板を使用した際のL値と黒板を使用した際のL値を測定し、防透度(△L)=白板を使用した際のL値−黒板を使用した際のL値を算出した。この数値の低いもの程、防透性に優れていると判断した。

【0071】

(16)防透性

防透性の数値については、黒色裏当て板と白色裏当て板とで、裏当てされた時の反射率を測定し、下記式により算出した。反射率が等しければ防透性100%の完全な防透性体であることを示し、一方、黒色裏当て板で、裏当てされた時の反射率が0%であれば防透性0%となり完全な透明体であることを示す。尚、n数5で測定し、その平均値を求めた。

【数4】

【0072】

(17)吸水率

布帛を乾燥して得られる試料(30cm×30cm)を水中に30分以上浸漬した後、家庭用電機洗濯機の脱水機で5分間脱水し、脱水後試料の質量X(g)を求める。また、別途JIS L0105−1998に規定する絶乾状態における質量Y(g)を求める。

そして、下記式により吸水率を計算する。これを5回繰り返し、その平均値を吸水率(%)とする。

【数5】

【0073】

(18)通気性

JIS L−1096−79−6.27 通気性A法に準拠し、フラジール型通気量測定器を用いて測定した。

【0074】

[実施例1〜5、比較例1〜6]

通常のポリエチレンテレフタレートの重合反応工程で、テレフタール酸ジメチルに対して1.3モル%の3−カルボメトキシベンゼンスルホン酸ナトリウ−5−カルボン酸ナトリウム(微細孔形成剤)を添加し、固有粘度0.60、軟化点258℃のポリエチレンテレフタレートに、各々表1に示す種類の添加剤を表1に示す割合で混合したペレット(以下ポリマーA1と称する)を常法で乾燥した。

【0075】

一方、固有粘度が0.64で酸化チタンを、7.5重量%以上含有する固有粘度0.60、軟化点258℃のポリエチレンテレフタレート各々表1に示す割合で、含んだポリエチレンテレフタレートのペレット(以下ポリマーB1と称する)を常法で乾燥した。

【0076】

乾燥ポリマーA1および乾燥ポリマーB1とを2基のスクリュー押出機を装備した複合紡糸設備にて各々常法で溶融し、スピンブロックを通して、複合紡糸スピンパックに導入した。ポリマーA1流は、該スピンパックに組み込まれた円形吐出孔を48個穿設した紡糸口金から、ポリマーB1流は円形吐出孔を36個穿設した紡糸口金より吐出した。引き続き、吐出された2群のポリマー流を、通常のクロスフロー型紡糸筒からの冷却風で冷却・固化し、紡糸油剤を付与しつつ一つの糸条として集束し、3200m/minの速度で引き取り170dtex/84フィラメントのポリエステル未延伸糸を得た。

【0077】

表1から明らかなごとく、ポリスチレンの添加量が0.5重量%に満たない比較例1においては、2つの未延伸糸状群の伸度差が70%未満となり、得られた仮撚加工糸の糸条群AとBとの糸長差が10%未満となった。ポリメチルメタアクリレートの添加量が3.0重量%を超える比較例2および酸化チタン含有量が10.0重量%を超える比較例4においては、紡糸工程で断糸が多発した。

【0078】

該ポリエステル未延伸糸を、帝人製機製216錘建HTS−15Vに掛け、図1の(4、4’)の如く、前段、後段とで、孔径1.8mmの圧空吹き出し孔を有するインターレースノズルを通過させつつ60nL/minの流量で交絡度が50個/mとなるように空気交絡を施し、延伸倍率1.60、第1ヒーター(非接触タイプ)温度350℃の条件に設定し、直径60mm、厚み9mmのウレタンディスクを仮撚ディスクとして、走行角43度で仮撚数×(仮撚糸繊度(dtex))1/2が26000近傍となるように延伸仮撚を行い、速度800m/minでチーズ形状に巻き取り、110dtex/84フィラメント(平均単糸繊度1.3dtex)のポリエステル複合仮撚加工糸を得た。

【0079】

このポリエステル複合仮撚加工糸を構成する鞘部はポリマーA1からなる糸条(A)(55dtex/48フィラメント)であり、芯部はポリマーB1からなる糸条(B)(55dtex/36フィラメント)であった。

【0080】

これらのポリエステル複合仮撚加工糸を前述の方法で織物となし、その品位を評価した。表1から明らかなごとく、ポリスチレンの添加量が0.5重量%に満たない比較例1における織物は硬い風合いのものとなった。ポリスチレンの添加量が3.0重量%を超える比較例2においては、延伸仮撚断糸および毛羽の発生が多かった。

【0081】

酸化チタンの含有量が3.0重量%に満たない比較例5における織物は透け性が不足、不鮮明であり、風合いもがさついたものとなった。酸化チタンの含有量が12.0重量%を超える比較例6においては、得られた仮撚加工糸の強度、伸度の低下が認められ、延伸仮撚断糸および毛羽の発生も多かった。また、織物の表面は白けた光沢のないものとなった。

【0082】

次いで、該織物を液流染色機を用いて沸騰水で20分間リラックス処理し、引き続きプリセット処理を行った後、3.5重量%の水酸化ナトリウム水溶液で沸騰温度でアルカリ減量処理(減量率20%)を行った。さらに、染色、ファイナルセット処理を行い、ポリエステル複合仮撚加工糸からなる布帛とした。

【0083】

得られた布帛の防透性は94%、吸水率は70%であり、官能評価を実施したところ、、非常に深みのある、且つ高級感を有し、ソフトで且つ良好なふくらみを呈したスパンライク風合のものであった。

【0084】

【表1】

【0085】

[実施例6〜10、比較例7〜11]

実施例2で得られたポリエステル未延伸糸を、表2、表3に示す仮撚条件で延伸仮撚加工を実施し、表2、表3に示す物性のポリエステル複合仮撚加工糸を得た。この時の延伸仮撚断糸および毛羽発生状況を表2、表3に示す。また、これらのポリエステル複合仮撚加工糸を前述の方法でその品位を評価し、表2、表3に示す結果を得た。

【0086】

【表2】

【0087】

【表3】

【0088】

[実施例11〜14、比較例12〜15]

実施例2で得られたポリエステル未延伸糸を、仮撚数×(仮撚糸繊度(dtex))1/2およびインターレース圧空流量を表4に示す条件とする以外は、実施例2と同じ延伸仮撚条件で延伸仮撚加工を実施し、表4に示すポリエステル複合仮撚加工糸を得た。この時の延伸仮撚断糸および毛羽発生状況を表4に示す。また、これらのポリエステル複合仮撚加工糸を前述の方法で織物となし、その品位を評価し、表4に示す結果を得た。

【0089】

【表4】

【産業上の利用可能性】

【0090】

本発明によれば、非常に良好な嵩高性、スパン感を有するとともに、優れた吸水性とドライ感、特に、防透性にも優れたスパンライクなポリエステル布帛を得ることが可能なポリエステル複合仮撚加工糸が得られるので、各種衣料用途等に好適に使用できる。

【図面の簡単な説明】

【0091】

【図1】本発明で使用する、仮撚加工糸を製造する装置の一実施態様を示す概略図。

【図2】本発明で使用する、仮撚ディスクユニットの一実施態様を示す正面図。

【符号の説明】

【0092】

1 :ポリエステル未延伸糸

2 :糸ガイド

3、3’:フィードローラー

4、4’:インターレースノズル

5 :第1ヒーター

6 :冷却プレート

7 :仮撚ディスクユニット

8 :第1デリベリーローラー

9 :第2ヒーター

10 :第2デリベリーローラー

11 :巻取ローラー

12 :ポリエステル仮撚加工糸チーズ

13 :仮撚ディスク

14 :ガイドディスク

15 :回転軸

16 :タイミングベルト

17 :駆動ベルト

【特許請求の範囲】

【請求項1】

鞘部糸条(A)が、下記式(I)で示されるスルホネート化合物が微細孔形成剤として配合され、且つ、ポリメチルメタアクリレート系ポリマー又はポリスチレン系ポリマーを重量基準で0.5〜3.0重量%含有するポリエステルマルチフィラメントからなる仮撚加工糸であり、他方、芯部として配される糸条(B)が、酸化チタンを重量基準で3.0〜12.0重量%含有するポリエステルマルチフィラメントからなる仮撚加工糸である複合仮撚加工糸であって、該複合仮撚加工糸の防透度(△L)が10〜16、捲縮率が2〜8%、該糸条(A)の平均糸長が該糸条(B)の平均糸長より10〜20%長いことを特徴とする防透性に優れた複合仮撚加工糸。

【化1】

【請求項2】

下記式(I)で示されるスルホネート化合物が微細孔形成剤として配合され、且つ、ポリメチルメタアクリレート系ポリマー又はポリスチレン系ポリマーを重量基準で0.5〜3.0重量%含有するポリエステルマルチフィラメントと、酸化チタンを重量基準で3.0〜12.0重量%含有するポリエステルマルチフィラメントとを同時延伸仮撚加工するに際し、下記(イ)〜(ニ)を同時に満足する条件で延伸同時仮撚加工することを特徴とする防透性に優れた複合仮撚加工糸の製造方法。

(イ)仮撚具が3軸フリクションディスクで、解撚部に位置する最下段のディスク材質がセラミックであり、走行糸条とディスクとの接触長を2.5〜0.5mm、且つ、ディスク径を直上のディスク径の90〜98%とする。

(ロ)仮撚温度をガラス転移点Tg+100℃〜Tg+200℃とする。

(ハ)仮撚直前に30個/m以上の空気交絡処理を施す。

(ニ)仮撚数(T/m)を15000/(仮撚糸総繊度)1/2≦T≦35000/(仮撚糸総繊度)1/2とする。

【化2】

【請求項3】

ポリエステルマルチフィラメントの表面に、プロピレンオキサイド(PO)とエチレンオキサイド(EO)との共重合体で、その平均分子量が7000〜20000、且つPO/EO共重合重量比が20/80〜80/20であるポリオキシアルキレングリコール共重合体を2〜20重量%含む処理剤が、マルチフィラメント重量を基準として0.2〜1.0重量%付着している請求項2記載の複合仮撚加工糸の製造方法。

【請求項1】

鞘部糸条(A)が、下記式(I)で示されるスルホネート化合物が微細孔形成剤として配合され、且つ、ポリメチルメタアクリレート系ポリマー又はポリスチレン系ポリマーを重量基準で0.5〜3.0重量%含有するポリエステルマルチフィラメントからなる仮撚加工糸であり、他方、芯部として配される糸条(B)が、酸化チタンを重量基準で3.0〜12.0重量%含有するポリエステルマルチフィラメントからなる仮撚加工糸である複合仮撚加工糸であって、該複合仮撚加工糸の防透度(△L)が10〜16、捲縮率が2〜8%、該糸条(A)の平均糸長が該糸条(B)の平均糸長より10〜20%長いことを特徴とする防透性に優れた複合仮撚加工糸。

【化1】

【請求項2】

下記式(I)で示されるスルホネート化合物が微細孔形成剤として配合され、且つ、ポリメチルメタアクリレート系ポリマー又はポリスチレン系ポリマーを重量基準で0.5〜3.0重量%含有するポリエステルマルチフィラメントと、酸化チタンを重量基準で3.0〜12.0重量%含有するポリエステルマルチフィラメントとを同時延伸仮撚加工するに際し、下記(イ)〜(ニ)を同時に満足する条件で延伸同時仮撚加工することを特徴とする防透性に優れた複合仮撚加工糸の製造方法。

(イ)仮撚具が3軸フリクションディスクで、解撚部に位置する最下段のディスク材質がセラミックであり、走行糸条とディスクとの接触長を2.5〜0.5mm、且つ、ディスク径を直上のディスク径の90〜98%とする。

(ロ)仮撚温度をガラス転移点Tg+100℃〜Tg+200℃とする。

(ハ)仮撚直前に30個/m以上の空気交絡処理を施す。

(ニ)仮撚数(T/m)を15000/(仮撚糸総繊度)1/2≦T≦35000/(仮撚糸総繊度)1/2とする。

【化2】

【請求項3】

ポリエステルマルチフィラメントの表面に、プロピレンオキサイド(PO)とエチレンオキサイド(EO)との共重合体で、その平均分子量が7000〜20000、且つPO/EO共重合重量比が20/80〜80/20であるポリオキシアルキレングリコール共重合体を2〜20重量%含む処理剤が、マルチフィラメント重量を基準として0.2〜1.0重量%付着している請求項2記載の複合仮撚加工糸の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2007−239146(P2007−239146A)

【公開日】平成19年9月20日(2007.9.20)

【国際特許分類】

【出願番号】特願2006−63974(P2006−63974)

【出願日】平成18年3月9日(2006.3.9)

【出願人】(302011711)帝人ファイバー株式会社 (1,101)

【Fターム(参考)】

【公開日】平成19年9月20日(2007.9.20)

【国際特許分類】

【出願日】平成18年3月9日(2006.3.9)

【出願人】(302011711)帝人ファイバー株式会社 (1,101)

【Fターム(参考)】

[ Back to top ]