防錆材、及び、補強鉄筋の防錆処理方法

【課題】防錆材の防錆性能に悪影響を与えることなく、ALCパネルの補強鉄筋に使用される防錆材の粘度を一定に保つことを目的とする。

【解決手段】軽量気泡コンクリートパネルの補強鉄筋に使用される防錆材であって、セメント、水、樹脂エマルション、及びセメント硬化抑制剤を含有するとともに、前記樹脂エマルション及び前記セメント硬化抑制剤はポリオキシエチレン系非イオン界面活性剤を含有することを特徴とする防錆材。前記樹脂エマルションに含有されるポリオキシエチレン系非イオン界面活性剤は、HLB値が12以上18以下であることが好ましい。

【解決手段】軽量気泡コンクリートパネルの補強鉄筋に使用される防錆材であって、セメント、水、樹脂エマルション、及びセメント硬化抑制剤を含有するとともに、前記樹脂エマルション及び前記セメント硬化抑制剤はポリオキシエチレン系非イオン界面活性剤を含有することを特徴とする防錆材。前記樹脂エマルションに含有されるポリオキシエチレン系非イオン界面活性剤は、HLB値が12以上18以下であることが好ましい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、軽量気泡コンクリートパネルの補強鉄筋に使用される防錆材、及び、補強鉄筋の防錆処理方法に関する。

【背景技術】

【0002】

建築材料として利用価値が高い軽量気泡コンクリートパネル(以下、「ALCパネル」と称する。)は、以下のように製造されるのが一般的である。

まず、セメントや石灰などの石灰質原料と、珪砂や珪石などの珪酸質原料とを混合し、この混合した原料に水を加えてスラリー状とした後に、アルミニウム粉末及び気泡安定剤などを加えて攪拌する。次に、攪拌したスラリーを、補強鉄筋が組み込まれている型枠内に流し込んで発泡・硬化させた後に、得られた半硬化体を所定の寸法にピアノ線で切断し、切断した半硬化体をオートクレーブ内で水蒸気養生して本硬化させる。これにより、内部に補強鉄筋が埋設されたALCパネルを製造することができる。

【0003】

しかし、このようにして製造されたALCパネルは、空隙率が70%前後と大きいために、各種の気体や液体がALCパネルに浸透することによって、ALCパネルの内部に埋設されている補強鉄筋が腐食されやすいという問題がある。この問題を解決するために、補強鉄筋の表面に防錆処理を施すことが従来から行われている。

【0004】

ここで、補強鉄筋の一般的な防錆処理方法について以下に説明する。

まず、複数本の鉄筋材料を組み上げることによって籠状の補強鉄筋を作成する。次に、表面に離型剤を塗布した吊り棒に複数の籠状補強鉄筋を吊り下げて防錆工程へと搬送し、防錆材が満たされている防錆槽の内部に籠状補強鉄筋を浸漬させた後に、籠状補強鉄筋を槽の内部から引き上げて、籠状補強鉄筋を80℃〜130℃の温度で乾燥させる。この乾燥工程を1回あるいは複数回繰り返す。これにより、籠状補強鉄筋の表面に防錆材被膜を形成することができる。

【0005】

防錆処理された籠状補強鉄筋は、型枠の内部に搬送される。この型枠の内部に原料スラリーを流し込んで発泡・硬化させた後に、この半硬化体から籠状補強鉄筋を吊り下げていた吊り棒が引き抜かれる。吊り棒の表面に塗布した離型剤は、このときの引き抜き作業を容易にするためのものである。なお、この離型剤は、防錆材や半硬化体との離型性、離型剤塗布の容易性などを考慮して、通常は油性のものが使用される。

【0006】

ALCパネルの補強鉄筋に使用される防錆材としては、セメント溶液を主体としたセメント系防錆材(例えば特許文献1,2を参照)や、無機質充填剤とゴムラテックスとを主体とした無機質/ゴム防錆材(例えば特許文献3,4を参照)や、これらを併用した併用防錆材(例えば特許文献5を参照)など、様々なタイプのものが従来から知られている。

【0007】

補強鉄筋の防錆性能は、使用されている防錆材の種類による違いはあるものの、一般的には、防錆材被膜の厚みによって大きく影響を受ける。防錆材被膜の厚みが小さすぎる場合には、十分な防錆性能が得られない。一方、防錆材被膜の厚みが大きすぎる場合には、その厚みの分だけ防錆材を多く使用するためコストがかかるだけでなく、防錆材被膜の乾燥が不十分となって防錆性能が低下してしまう場合もある。

【0008】

ここで、防錆材被膜の厚みは、防錆材の粘度と密接な関係がある。このため、防錆材被膜の厚みを最適な範囲とするためには、防錆槽に貯留されている防錆材の粘度管理が非常に重要となる。

【0009】

ALCパネルの補強鉄筋に使用される防錆材の中で、セメント系防錆材が知られている。このセメント系防錆材には、セメントが微細であって耐熱性に優れており、また、保水性、安全性、コスト面においても優れていることから、セメントが使用されている。しかし、セメントは水和反応により硬化・固化する特性を有するため、セメント系防錆材に使用する際にはその溶液の管理には十分な注意が必要である。すなわち、セメントに水を加えて混練すると、セメントの水和反応により粘度上昇を引き起こし、水和反応が激しい場合には固化してしまう場合もあるからである。このため、セメント系防錆材には、セメント水和遅延剤としてソジュウムボロヘプトネイト(SBH)、セメント硬化抑制剤としてガゼインなどが添加されるのが一般的である。

【0010】

セメント系防錆材の添加剤としては、上記以外にも、セメント減水剤、セメント流動化剤、アルカリ付与剤、接着剤、分散剤、消泡剤等があるが、添加剤の種類によっては目的の効果が得られるものの防錆材の防錆性能そのものを低下させることがあるために、添加剤の選択にあたっては十分な注意が必要である。

【0011】

セメント系防錆材は、上記の各成分を混合したものをミキサー等によって例えば10分間から1時間程度混練することによって製造することができる。このようにして製造された防錆材は、防錆槽へと供給される。防錆槽への補給量は、通常の場合、籠状補強鉄筋を防錆処理するために消費した量と同量である。

【0012】

防錆槽の中に新たに製造した防錆材を供給した場合には、防錆材の粘度が一時的に上昇し、防錆槽に貯留されている防錆材の粘度が不安定となる。防錆材の粘度が一時的に上昇した場合には、籠状補強鉄筋の表面に形成される防錆材被膜の厚みが大きくなってしまう。防錆材の粘度上昇が激しい場合には、防錆材被膜の厚みが所定の管理幅を超えてしまう場合もある。

【0013】

そこで、防錆槽に貯留されている防錆材の粘度を一定に保つために、セメント水和遅延剤や水などを加えることによって防錆材の粘度を低下させる方法が考えられる。しかし、水やセメント水和遅延剤を加える量は常に一定であるというわけではなく、このような操作は熟練を要するものであり、防錆槽に貯留されている防錆材の粘度を一定に保つことは非常に困難であった。一方、セメント硬化抑制剤として一般に使用されるセメント減水剤やセメント流動化剤を添加して防錆材の粘度の上昇を抑制する方法も考えられるが、これらの添加剤は過剰に添加すると防錆材の防錆性能そのものに悪影響を及ぼすため、対策としては好ましいものではなかった。

【0014】

【特許文献1】特公昭36−23879号公報

【特許文献2】特開平7−178722号公報

【特許文献3】特開昭50−97617号公報

【特許文献4】特開2004−190221公報

【特許文献5】特公平1−59031号公報

【発明の開示】

【発明が解決しようとする課題】

【0015】

本発明は上記の問題に鑑みて創案されたものであって、防錆材の防錆性能に悪影響を与えることなく、ALCパネルの補強鉄筋に使用される防錆材の粘度を一定に保つことを目的とする。

【課題を解決するための手段】

【0016】

課題を解決するための手段は、以下の発明である。

(1)軽量気泡コンクリートパネルの補強鉄筋に使用される防錆材であって、

セメント、水、樹脂エマルション、及びセメント硬化抑制剤を含有するとともに、前記樹脂エマルション及び前記セメント硬化抑制剤はポリオキシエチレン系非イオン界面活性剤を含有することを特徴とする防錆材。

(2)上記(1)に記載の防錆材であって、

前記樹脂エマルションに含有されるポリオキシエチレン系非イオン界面活性剤は、ポリオキシエチレンアルキルエーテル、ポリオキシエチレンアルキルフェニルエーテル、及びポリオキシエチレン−ポリオキシプロピレングリコールのうちいずれか1種以上であることを特徴とする防錆材。

(3)上記(1)または(2)に記載の防錆材であって、

前記樹脂エマルションに含有されるポリオキシエチレン系非イオン界面活性剤は、HLB値が12以上18以下であることを特徴とする防錆材。

(4)上記(1)から(3)のうちいずれかに記載の防錆材であって、

前記樹脂エマルションに含有されるポリオキシエチレン系非イオン界面活性剤の含有量は、前記樹脂エマルションの樹脂固形分100重量部に対して0.5〜10重量部であることを特徴とする防錆材。

(5)上記(1)から(4)のうちいずれかに記載の防錆材であって、

前記樹脂エマルションは、アクリル系樹脂、ポリスチレン系樹脂、ポリブタジエン系樹脂、ポリスチレン・アクリル系樹脂、及びポリスチレン・ポリブタジエン系樹脂から選択される少なくとも1種以上の樹脂からなるエマルションであることを特徴とする防錆材。

(6)上記(1)から(5)のうちいずれかに記載の防錆材であって、

前記セメント硬化抑制剤に含有されるポリオキシエチレン系非イオン界面活性剤は、ポリオキシエチレンアルキルエーテル、ポリオキシエチレンアルキルフェニルエーテル、及びポリオキシエチレン−ポリオキシプロピレングリコールのうちいずれか1種以上であることを特徴とする防錆材。

(7)上記(1)から(6)のうちいずれかに記載の防錆材であって、

前記セメント硬化抑制剤に含有されるポリオキシエチレン系非イオン界面活性剤は、HLB値が12以上18以下であることを特徴とする防錆材。

(8)上記(1)から(7)のうちいずれかに記載の防錆材であって、

前記セメント硬化抑制剤の含有量は、前記セメント100重量部に対して0.01〜0.5重量部であることを特徴とする防錆材。

(9)上記(1)から(8)のうちいずれかに記載の防錆材であって、

セメント水和遅延剤、分散剤、及び消泡剤のうちいずれか1種以上の添加剤を含有することを特徴とする防錆材。

(10)上記(1)から(9)のうちいずれかに記載の防錆材が満たされている防錆槽に補強鉄筋を浸漬させた後に、前記補強鉄筋を前記防錆槽から引き上げて、前記補強鉄筋を乾燥させることで前記補強鉄筋の表面に防錆材被膜を形成することを特徴とする軽量気泡コンクリートパネルの補強鉄筋の防錆処理方法。

【発明の効果】

【0017】

本発明によれば、防錆材の防錆性能に悪影響を与えることなく、ALCパネルの補強鉄筋に使用される防錆材の粘度を安定化させることが可能となる。

【発明を実施するための最良の形態】

【0018】

以下、本発明の実施形態について詳細に説明する。

本発明の実施形態に係る防錆材は、軽量気泡コンクリートパネル(以下、ALCパネルと称する。)の補強鉄筋に使用される防錆材である。この防錆材は、ALCパネルの補強鉄筋に浸漬法によって付着された後に乾燥されることによって、該補強鉄筋の表面に防錆材被膜を形成する性質(造膜性)を有するものである。

【0019】

本実施形態に係る防錆材は、その必須成分として、セメント、水、樹脂エマルション、及びセメント硬化抑制剤、を含有する。以下、これらの成分について順次説明する。

【0020】

セメントは、建築材料などに一般的に使用されるセメント、例えば、普通ポルトランドセメント、高炉ポルトランドセメント、早強ポルトランドセメントなどを使用することができる。

【0021】

樹脂エマルションは、樹脂成分の乳化・分散剤としてポリオキシエチレン系非イオン界面活性剤を含有する樹脂エマルションである。樹脂エマルションに含有されるポリオキシエチレン系非イオン界面活性剤としては、ポリオキシエチレンアルキルエーテル、ポリオキシエチレンアルキルフェニルエーテル、及びポリオキシエチレン−ポリオキシプロピレングリコールのうちいずれか1種以上を選択して使用することが好ましい。この中でも、環境に対する安全性が高いことから、ポリオキシエチレンアルキルエーテル(ただし、アルキル基の炭素数が12〜15のものを除く)及びポリオキシエチレン−ポリオキシプロピレングリコールのうちいずれか1種以上を選択して使用することが特に好ましい。

【0022】

樹脂エマルションに含有されるポリオキシエチレン系非イオン界面活性剤は、そのHLB値が12以上18以下のものを使用することが好ましい。ここでいう「HLB値」とは、界面活性剤の水と油への親和性の程度を表す値であり、親水親油バランスなどと呼ばれることもある。この「HLB値」の測定方法としては、アトラス法、グリフィン法、デイビス法、川上法などが知られているが、本発明におけるポリオキシエチレン系非イオン界面活性剤のHLB値は、グリフィン法で測定した場合のHLB値を意味する。

【0023】

樹脂エマルションに含有されるポリオキシエチレン系非イオン界面活性剤のHLB値が12未満の場合は、樹脂の乳化分散が十分ではなくなる。HLB値が18を超える場合は、乾燥後の防錆材被膜の耐水性が劣る結果となる。従って、樹脂エマルション中のポリオキシエチレン系非イオン界面活性剤のHLB値は、12以上18以下が好ましい。さらに好ましくは、13以上17以下である。

【0024】

樹脂エマルションの樹脂成分としては、ある程度の水溶性と耐熱性と耐アルカリ性を備える合成樹脂を使用することが好ましい。例えば、アクリル系樹脂、ポリスチレン系樹脂、ポリブタジエン系樹脂、スチレン・アクリル系樹脂、スチレン・ブタジエン系樹脂等を使用することが好ましい。これらのうち2種以上を組み合わせて使用することもできる。

【0025】

樹脂エマルションは、樹脂成分の濃度が30重量%以上70重量%以下のものを使用することが好ましい。

【0026】

樹脂エマルションは、80℃〜130℃程度の温度でセメントに対して造膜性及び接着性を付与しうるものが好ましい。

【0027】

樹脂エマルションに含有されるポリオキシエチレン系非イオン界面活性剤の含有量は、樹脂エマルション中の樹脂固形分100重量部に対して0.5重量部以上10重量部以下であることが好ましい。0.5重量部未満の場合は、樹脂の乳化が十分ではなくなる。10重量部を超える場合は、乾燥後の防錆材被膜の耐水性が劣る結果となる。さらに好ましい含有量は、樹脂固形分100重量部に対して1.0重量部以上8.0重量部以下である。

【0028】

セメント硬化抑制剤は、ポリオキシエチレン系非イオン界面活性剤を含有するセメント硬化抑制剤である。セメント硬化抑制剤に含有されるポリオキシエチレン系非イオン界面活性剤としては、ポリオキシエチレンアルキルエーテル、ポリオキシエチレンアルキルフェニルエーテル、及びポリオキシエチレン−ポリオキシプロピレングリコールのうちいずれか1種以上を選択して使用することが好ましい。この中でも、環境に対する安全性が高いことから、ポリオキシエチレンアルキルエーテル(ただし、アルキル基の炭素数が12〜15のものを除く)及びポリオキシエチレン−ポリオキシプロピレングリコールのうちいずれか1種以上を選択して使用することが特に好ましい。

【0029】

セメント硬化抑制剤は、ポリオキシエチレン系非イオン界面活性剤そのもの(つまり、ポリオキシエチレン系非イオン界面活性剤以外の成分を含有しないもの)であってもよい。

【0030】

本実施形態に係る防錆材において、セメント硬化抑制剤としてのポリオキシエチレン系非イオン界面活性剤の含有量は、セメント100重量部に対して0.01重量部以上0.5重量部以下であることが好ましい。0.01重量部未満の場合は、セメント硬化抑制効果が十分ではなくなる。0.5重量部を超える場合は、セメント硬化抑制効果がこれ以上あまり高くならず、逆に、防錆性能が悪化する傾向となる。より好ましくは、セメント100重量部に対して0.05重量部以上0.3重量部以下である。

【0031】

セメント硬化抑制剤に含有されるポリオキシエチレン系非イオン界面活性剤は、そのHLB値が12以上18以下のものを使用することが好ましい。ここでいう「HLB値」とは、グリフィン法で測定した場合のHLB値を意味する。

【0032】

セメント硬化抑制剤に含有されるポリオキシエチレン系非イオン界面活性剤のHLB値が12未満の場合は、セメントの硬化抑制効果が十分ではなく、HLB値が18を超える場合は、防錆材の防錆性能が劣る結果となる。従って、セメント硬化抑制剤中のポリオキシエチレン系非イオン界面活性剤のHLB値は、12以上18以下が好ましい。さらに好ましくは、13以上17以下である。

【0033】

本実施形態に係る防錆材には、上述の各成分以外に、セメント水和遅延剤、アルカリ付与剤、分散剤、消泡剤、等の添加剤を適宜添加することができる。

【0034】

本実施形態に係る防錆材は、上述の各成分と水とを混合してミキサー等で混練することで製造することができる。

上述の各成分の混合比率は、セメント100重量部に対して水30重量部以上55重量部以下、樹脂エマルション3.0重量部以上30重量部以下、セメント硬化抑制剤0.01重量部以上0.5重量部以下、その他の添加剤0重量部以上8.0重量部以下であることが好ましい。

【0035】

このようにして製造される防錆材はスラリー状である。このスラリー状の防錆材が満たされている防錆槽に籠状補強鉄筋を浸漬させた後に、該籠状補強鉄筋を引き上げて乾燥させることによって、該籠状補強鉄筋の表面に防錆材被膜を形成することができる。そして、防錆槽の中に新たに製造された防錆材を供給することによって、防錆材被膜を形成するために消費された防錆材を補充することができる。

【0036】

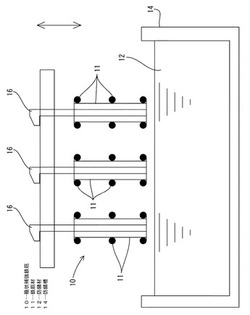

次に、ALCパネルの補強鉄筋の防錆処理方法について、図1を参照しながら説明する。

【0037】

防錆処理に際しては、まず、得ようとするALCパネルや防錆槽の大きさに応じた籠状補強鉄筋10(直径が例えば2.0mm〜9.0mm程度の鉄筋材11を籠状に組み上げたもの)を準備する。

【0038】

次に、防錆材12が満たされている防錆槽14に籠状補強鉄筋10を浸漬させる(浸漬工程)。これにより、籠状補強鉄筋10の表面に防錆材12を付着させることができる。籠状補強鉄筋10を防錆槽14に浸漬させるときには、上述した従来の方法、つまり、離型剤を塗布した複数本の吊り棒16で複数の籠状補強鉄筋10を吊り下げて防錆工程へと搬送する方法を用いることができる。

【0039】

防錆槽14から引き上げた後の籠状補強鉄筋10は、乾燥炉(例えば熱風式乾燥炉)に搬入して乾燥させる(乾燥工程)。このときの乾燥温度は、80℃以上130℃以下に設定するのが好ましい。乾燥温度が80℃未満の場合は、乾燥に要する時間が長くなるとともに、防錆材被膜の厚みが不均一となってしまう傾向がある。乾燥温度が130℃を超える場合は、急激な水分蒸発により防錆材被膜にミクロ孔が発生してしまう場合がある(いわゆるワキ現象)。より好ましい乾燥温度は、90℃以上120℃以下である。

【0040】

上記のような浸漬工程と乾燥工程を一回あるいは複数回実施する。これにより、籠状補強鉄筋10の表面に均一な厚みを有する防錆材被膜を形成することができる。また、防錆材の粘度や浸漬工程の回数を調整することによって、籠状補強鉄筋10の表面に最適な厚みを有する防錆材被膜を形成することができる。

【0041】

防錆材被膜の厚みは、100μm以上600μm以下であることが好ましい。厚みが100μm未満の場合は、十分な防錆性能が得られないことがある。厚みが600μmを超える場合は、防錆材被膜による防錆性能の向上がこれ以上見込めないばかりでなく、防錆材被膜の乾燥が不十分となって防錆性能の低下を招く場合もある。より好ましい防錆材被膜の厚みは、150μm以上500μm以下である。

【0042】

なお、防錆材被膜の厚みを100μm以上600μm以下とするためには、防錆槽14に貯留されている防錆材12の粘度を500〜20000mPa・s程度に調整し、籠状補強鉄筋10を防錆槽14に浸漬させた後に、籠状補強鉄筋10を秒速5〜20cm程度の速度で防錆槽14から引き上げるようにすればよい。

【0043】

表面に防錆材被膜が形成された籠状補強鉄筋10は、吊り棒16に吊り下げられたままの状態で型枠(図示せず)の内部に搬入される。その後、型枠の内部にALCパネルの原料スラリーが供給され、この原料スラリーが発泡・硬化して半硬化体が形成され、吊り棒16が半硬化体から引き抜かれた後に、半硬化体がピアノ線等によって所定の寸法に切断される。切断された半硬化体は、183℃、1MPa程度の高温・高圧の水蒸気養生により本硬化する。これにより、ALCパネルの母材と防錆材被膜とが強固に接着する。

【0044】

本発明によれば、以下のような優れた効果を得ることができる。

(1)本発明に係る防錆材は、粘度が一定であるために、防錆槽に貯留されている防錆材の粘度の一時的な上昇を抑制することができる。これにより、補強鉄筋の表面に防錆材を均一に付着させることが可能であり、補強鉄筋の表面に均一な厚みを有する防錆材被膜を形成することができる。

(2)本発明に係る防錆材は、防錆材と補強鉄筋との接着性に優れるとともに、防錆材とALCパネルの母材との接着性に優れている。したがって、ALCパネルの母材と補強鉄筋との結合性を高めることが可能であり、ALCパネルに対して運搬時などに曲げ、衝撃、変形などの負荷が作用した場合であっても、防錆材被膜に亀裂や欠落などが生じることがない。このため、補強鉄筋の防錆性を長期間にわたって安定的に持続させることができる。

(3)本発明の防錆材は、有機溶剤を用いる必要がないために、安全性が高く、しかも環境に優しい。

【実施例】

【0045】

表1の実施例1〜10及び比較例1〜8の各成分を混合してスラリー状の防錆材を調製した。

【0046】

【表1】

【0047】

表1に示す各成分の主な仕様は以下の通りである。

(1)セメント:太平洋セメント(株)製 普通ポルトランドセメント

(2)水:水道水

(3)樹脂エマルション:中央理化工業(株)製 アクリル系樹脂エマルション

(4)セメント硬化抑制剤:花王(株)製 界面活性剤

(5)セメント水和遅延剤:クローダジャパン(株)製 SBH「B90B」

(6)カゼイン:日成共益(株)製 「ニュージーランドカゼイン」(セメント硬化抑制性・接着性)

(7)メトローズ:信越化学工業(株)製 「SM1500」(接着性・分散性・保水性)

(8)苛性ソーダ:セントラル化学(株)製(アルカリ性付与)

(9)消泡剤:旭電化工業(株)製 「アデカネート」

【0048】

調製した防錆材につき、以下のような性能評価を行った。

【0049】

[粘度安定性評価]

実施例1〜10及び比較例1〜8の防錆材をポリビーカに入れて攪拌機で500rpmの回転速度で30分間混練した後に、防錆材の粘度の経時変化を(株)トキメック社製BM型粘度計で測定した。図2に、実施例1、実施例3、比較例3、比較例7、比較例8の測定結果を示す。

【0050】

粘度安定性の評価は、次の基準で行った。

増粘比μ=混練後1日目の粘度(mPa・s)/混練後3日目の目標粘度(3000(mPa・s))としたときに、

1.0≦μ<1.1 ◎ 安定性が優れている。

1.1≦μ<1.2 ○ 安定性が良い。

1.2≦μ<1.4 △ 安定性がやや悪い。

1.4≦μ × 安定性が悪い。

【0051】

[造膜性評価]

上記粘度安定性評価試験に使用した混練後3日目の防錆材を粘度が3000mPa・sとなるように水を加えて調整し、この防錆材を防錆槽(寸法70×200×60mm)に流し込み、この防錆槽に補強鉄筋(直径5mm、長さ160mm)を浸漬させて防錆材を付着させた後に、この補強鉄筋を120℃で乾燥させる処理を2回行った。これにより、補強鉄筋の表面に防錆材被膜を形成した。

【0052】

次に、表面に防錆材被膜が形成された補強鉄筋を水中に2時間浸漬させた後の吸水率を測定した。すなわち、補強鉄筋の表面に形成された防錆材被膜のミクロ孔からの水分浸透による重量増加を求めることにより造膜性の評価を行った。

【0053】

造膜性の評価は、次の基準で行った。

吸水率=(水中に浸漬させた後の補強鉄筋の増加重量/水中に浸漬させる前の補強鉄筋の重量)×100としたときに、

吸水率<1% ◎ 十分強固な被膜が形成されている。

1%≦吸水率<2% ○ ある程度強固な被膜が形成されている。

2%≦吸水率<3 △ 被膜への水分浸透がやや激しい。

3%≦吸水率 × 被膜への水分浸透が激しい。

【0054】

[防錆性評価]

上記粘度安定性評価試験に使用した混練後3日目の防錆材を粘度が3000mPa・sとなるように水を加えて調整し、この防錆材を防錆槽(寸法70×200×60mm)に流し込み、この防錆槽に補強鉄筋(直径5mm、長さ160mm)を浸漬させて防錆材を付着させた後に、この補強鉄筋を120℃で乾燥させる処理を2回行った。これにより、補強鉄筋の表面に防錆材被膜を形成した。

【0055】

次に、表面に防錆材被膜が形成された補強鉄筋を高温高圧(183℃、1MPa)のオートクレーブで養生した。その後、JIS K 5400に規定されている方法に従って、5%塩水噴霧を500時間実施した後の補強鉄筋の発錆率を測定することにより防錆性の評価を行った。

【0056】

防錆性の評価は、次の基準で行った。

発錆率<0.1% ◎ 防錆性が優れている。

0.1%≦発錆率<1.0% ○ 防錆性がやや優れている。

1.0%≦発錆率<5.0% △ 防錆性がやや劣っている。

5.0%≦発錆率 × 防錆性が劣っている。

【0057】

[総合評価]

粘度安定性評価、造膜性評価、及び防錆性評価の結果をもとにして、次の基準で総合評価を行った。

◎: 3評価とも◎。

○: ◎と○を含む。

△: ×を含まず、△を含む。

×: ×を含む。

総合評価として、◎、○は合格、△、×は不合格とした。

【0058】

粘度安定性評価、造膜性評価、防錆性評価、及び総合評価の結果をまとめたものを以下の表2に示す。

【0059】

【表2】

【0060】

表2に示す結果から明らかなように、本発明の防錆材によれば、粘度安定性、造膜性、及び防錆性に優れる補強鉄筋を得ることができる(実施例1〜10)。

これに対し、樹脂エマルション及びセメント硬化抑制剤に含まれるポリオキシエチレン系非イオン界面活性剤のHLBが12〜18の範囲から外れる防錆材(比較例1〜2)、並びに、樹脂エマルションのみにポリオキシエチレン系非イオン界面活性剤が含まれる防錆材(比較例3)では、粘度安定性、造膜性、及び防錆性のすべてを満足することができなかった。

【0061】

また、セメント減水剤として広く使用されているナフタリンスルホン酸ホルマリン縮合物(NSH)、メタクリル酸系ポリマー(MCP)をセメント硬化抑制剤として含有する防錆材(比較例4〜8)では、造膜性及び防錆性の低下が著しい結果となった。

【0062】

以上説明したように、本発明によれば、粘度安定性、造膜性、及び防錆性に優れるセメント系防錆材を得ることができる。この防錆材は粘度安定性に優れているために、新たに製造した防錆材を供給したときに防錆槽内の粘度が一時的に上昇してしまうことがなく、補強鉄筋の表面に均一な膜厚を有する防錆材被膜を形成することができる。これにより、品質が一定でかつ防錆性能に優れたALCパネルを安定的に製造することが可能である。

【図面の簡単な説明】

【0063】

【図1】防錆槽に籠状補強鉄筋を浸漬させる工程の説明図である。

【図2】防錆材の粘度の経時変化を示すグラフである。

【符号の説明】

【0064】

10…籠状補強鉄筋

11…鉄筋材

12…防錆材

14…防錆槽

【技術分野】

【0001】

本発明は、軽量気泡コンクリートパネルの補強鉄筋に使用される防錆材、及び、補強鉄筋の防錆処理方法に関する。

【背景技術】

【0002】

建築材料として利用価値が高い軽量気泡コンクリートパネル(以下、「ALCパネル」と称する。)は、以下のように製造されるのが一般的である。

まず、セメントや石灰などの石灰質原料と、珪砂や珪石などの珪酸質原料とを混合し、この混合した原料に水を加えてスラリー状とした後に、アルミニウム粉末及び気泡安定剤などを加えて攪拌する。次に、攪拌したスラリーを、補強鉄筋が組み込まれている型枠内に流し込んで発泡・硬化させた後に、得られた半硬化体を所定の寸法にピアノ線で切断し、切断した半硬化体をオートクレーブ内で水蒸気養生して本硬化させる。これにより、内部に補強鉄筋が埋設されたALCパネルを製造することができる。

【0003】

しかし、このようにして製造されたALCパネルは、空隙率が70%前後と大きいために、各種の気体や液体がALCパネルに浸透することによって、ALCパネルの内部に埋設されている補強鉄筋が腐食されやすいという問題がある。この問題を解決するために、補強鉄筋の表面に防錆処理を施すことが従来から行われている。

【0004】

ここで、補強鉄筋の一般的な防錆処理方法について以下に説明する。

まず、複数本の鉄筋材料を組み上げることによって籠状の補強鉄筋を作成する。次に、表面に離型剤を塗布した吊り棒に複数の籠状補強鉄筋を吊り下げて防錆工程へと搬送し、防錆材が満たされている防錆槽の内部に籠状補強鉄筋を浸漬させた後に、籠状補強鉄筋を槽の内部から引き上げて、籠状補強鉄筋を80℃〜130℃の温度で乾燥させる。この乾燥工程を1回あるいは複数回繰り返す。これにより、籠状補強鉄筋の表面に防錆材被膜を形成することができる。

【0005】

防錆処理された籠状補強鉄筋は、型枠の内部に搬送される。この型枠の内部に原料スラリーを流し込んで発泡・硬化させた後に、この半硬化体から籠状補強鉄筋を吊り下げていた吊り棒が引き抜かれる。吊り棒の表面に塗布した離型剤は、このときの引き抜き作業を容易にするためのものである。なお、この離型剤は、防錆材や半硬化体との離型性、離型剤塗布の容易性などを考慮して、通常は油性のものが使用される。

【0006】

ALCパネルの補強鉄筋に使用される防錆材としては、セメント溶液を主体としたセメント系防錆材(例えば特許文献1,2を参照)や、無機質充填剤とゴムラテックスとを主体とした無機質/ゴム防錆材(例えば特許文献3,4を参照)や、これらを併用した併用防錆材(例えば特許文献5を参照)など、様々なタイプのものが従来から知られている。

【0007】

補強鉄筋の防錆性能は、使用されている防錆材の種類による違いはあるものの、一般的には、防錆材被膜の厚みによって大きく影響を受ける。防錆材被膜の厚みが小さすぎる場合には、十分な防錆性能が得られない。一方、防錆材被膜の厚みが大きすぎる場合には、その厚みの分だけ防錆材を多く使用するためコストがかかるだけでなく、防錆材被膜の乾燥が不十分となって防錆性能が低下してしまう場合もある。

【0008】

ここで、防錆材被膜の厚みは、防錆材の粘度と密接な関係がある。このため、防錆材被膜の厚みを最適な範囲とするためには、防錆槽に貯留されている防錆材の粘度管理が非常に重要となる。

【0009】

ALCパネルの補強鉄筋に使用される防錆材の中で、セメント系防錆材が知られている。このセメント系防錆材には、セメントが微細であって耐熱性に優れており、また、保水性、安全性、コスト面においても優れていることから、セメントが使用されている。しかし、セメントは水和反応により硬化・固化する特性を有するため、セメント系防錆材に使用する際にはその溶液の管理には十分な注意が必要である。すなわち、セメントに水を加えて混練すると、セメントの水和反応により粘度上昇を引き起こし、水和反応が激しい場合には固化してしまう場合もあるからである。このため、セメント系防錆材には、セメント水和遅延剤としてソジュウムボロヘプトネイト(SBH)、セメント硬化抑制剤としてガゼインなどが添加されるのが一般的である。

【0010】

セメント系防錆材の添加剤としては、上記以外にも、セメント減水剤、セメント流動化剤、アルカリ付与剤、接着剤、分散剤、消泡剤等があるが、添加剤の種類によっては目的の効果が得られるものの防錆材の防錆性能そのものを低下させることがあるために、添加剤の選択にあたっては十分な注意が必要である。

【0011】

セメント系防錆材は、上記の各成分を混合したものをミキサー等によって例えば10分間から1時間程度混練することによって製造することができる。このようにして製造された防錆材は、防錆槽へと供給される。防錆槽への補給量は、通常の場合、籠状補強鉄筋を防錆処理するために消費した量と同量である。

【0012】

防錆槽の中に新たに製造した防錆材を供給した場合には、防錆材の粘度が一時的に上昇し、防錆槽に貯留されている防錆材の粘度が不安定となる。防錆材の粘度が一時的に上昇した場合には、籠状補強鉄筋の表面に形成される防錆材被膜の厚みが大きくなってしまう。防錆材の粘度上昇が激しい場合には、防錆材被膜の厚みが所定の管理幅を超えてしまう場合もある。

【0013】

そこで、防錆槽に貯留されている防錆材の粘度を一定に保つために、セメント水和遅延剤や水などを加えることによって防錆材の粘度を低下させる方法が考えられる。しかし、水やセメント水和遅延剤を加える量は常に一定であるというわけではなく、このような操作は熟練を要するものであり、防錆槽に貯留されている防錆材の粘度を一定に保つことは非常に困難であった。一方、セメント硬化抑制剤として一般に使用されるセメント減水剤やセメント流動化剤を添加して防錆材の粘度の上昇を抑制する方法も考えられるが、これらの添加剤は過剰に添加すると防錆材の防錆性能そのものに悪影響を及ぼすため、対策としては好ましいものではなかった。

【0014】

【特許文献1】特公昭36−23879号公報

【特許文献2】特開平7−178722号公報

【特許文献3】特開昭50−97617号公報

【特許文献4】特開2004−190221公報

【特許文献5】特公平1−59031号公報

【発明の開示】

【発明が解決しようとする課題】

【0015】

本発明は上記の問題に鑑みて創案されたものであって、防錆材の防錆性能に悪影響を与えることなく、ALCパネルの補強鉄筋に使用される防錆材の粘度を一定に保つことを目的とする。

【課題を解決するための手段】

【0016】

課題を解決するための手段は、以下の発明である。

(1)軽量気泡コンクリートパネルの補強鉄筋に使用される防錆材であって、

セメント、水、樹脂エマルション、及びセメント硬化抑制剤を含有するとともに、前記樹脂エマルション及び前記セメント硬化抑制剤はポリオキシエチレン系非イオン界面活性剤を含有することを特徴とする防錆材。

(2)上記(1)に記載の防錆材であって、

前記樹脂エマルションに含有されるポリオキシエチレン系非イオン界面活性剤は、ポリオキシエチレンアルキルエーテル、ポリオキシエチレンアルキルフェニルエーテル、及びポリオキシエチレン−ポリオキシプロピレングリコールのうちいずれか1種以上であることを特徴とする防錆材。

(3)上記(1)または(2)に記載の防錆材であって、

前記樹脂エマルションに含有されるポリオキシエチレン系非イオン界面活性剤は、HLB値が12以上18以下であることを特徴とする防錆材。

(4)上記(1)から(3)のうちいずれかに記載の防錆材であって、

前記樹脂エマルションに含有されるポリオキシエチレン系非イオン界面活性剤の含有量は、前記樹脂エマルションの樹脂固形分100重量部に対して0.5〜10重量部であることを特徴とする防錆材。

(5)上記(1)から(4)のうちいずれかに記載の防錆材であって、

前記樹脂エマルションは、アクリル系樹脂、ポリスチレン系樹脂、ポリブタジエン系樹脂、ポリスチレン・アクリル系樹脂、及びポリスチレン・ポリブタジエン系樹脂から選択される少なくとも1種以上の樹脂からなるエマルションであることを特徴とする防錆材。

(6)上記(1)から(5)のうちいずれかに記載の防錆材であって、

前記セメント硬化抑制剤に含有されるポリオキシエチレン系非イオン界面活性剤は、ポリオキシエチレンアルキルエーテル、ポリオキシエチレンアルキルフェニルエーテル、及びポリオキシエチレン−ポリオキシプロピレングリコールのうちいずれか1種以上であることを特徴とする防錆材。

(7)上記(1)から(6)のうちいずれかに記載の防錆材であって、

前記セメント硬化抑制剤に含有されるポリオキシエチレン系非イオン界面活性剤は、HLB値が12以上18以下であることを特徴とする防錆材。

(8)上記(1)から(7)のうちいずれかに記載の防錆材であって、

前記セメント硬化抑制剤の含有量は、前記セメント100重量部に対して0.01〜0.5重量部であることを特徴とする防錆材。

(9)上記(1)から(8)のうちいずれかに記載の防錆材であって、

セメント水和遅延剤、分散剤、及び消泡剤のうちいずれか1種以上の添加剤を含有することを特徴とする防錆材。

(10)上記(1)から(9)のうちいずれかに記載の防錆材が満たされている防錆槽に補強鉄筋を浸漬させた後に、前記補強鉄筋を前記防錆槽から引き上げて、前記補強鉄筋を乾燥させることで前記補強鉄筋の表面に防錆材被膜を形成することを特徴とする軽量気泡コンクリートパネルの補強鉄筋の防錆処理方法。

【発明の効果】

【0017】

本発明によれば、防錆材の防錆性能に悪影響を与えることなく、ALCパネルの補強鉄筋に使用される防錆材の粘度を安定化させることが可能となる。

【発明を実施するための最良の形態】

【0018】

以下、本発明の実施形態について詳細に説明する。

本発明の実施形態に係る防錆材は、軽量気泡コンクリートパネル(以下、ALCパネルと称する。)の補強鉄筋に使用される防錆材である。この防錆材は、ALCパネルの補強鉄筋に浸漬法によって付着された後に乾燥されることによって、該補強鉄筋の表面に防錆材被膜を形成する性質(造膜性)を有するものである。

【0019】

本実施形態に係る防錆材は、その必須成分として、セメント、水、樹脂エマルション、及びセメント硬化抑制剤、を含有する。以下、これらの成分について順次説明する。

【0020】

セメントは、建築材料などに一般的に使用されるセメント、例えば、普通ポルトランドセメント、高炉ポルトランドセメント、早強ポルトランドセメントなどを使用することができる。

【0021】

樹脂エマルションは、樹脂成分の乳化・分散剤としてポリオキシエチレン系非イオン界面活性剤を含有する樹脂エマルションである。樹脂エマルションに含有されるポリオキシエチレン系非イオン界面活性剤としては、ポリオキシエチレンアルキルエーテル、ポリオキシエチレンアルキルフェニルエーテル、及びポリオキシエチレン−ポリオキシプロピレングリコールのうちいずれか1種以上を選択して使用することが好ましい。この中でも、環境に対する安全性が高いことから、ポリオキシエチレンアルキルエーテル(ただし、アルキル基の炭素数が12〜15のものを除く)及びポリオキシエチレン−ポリオキシプロピレングリコールのうちいずれか1種以上を選択して使用することが特に好ましい。

【0022】

樹脂エマルションに含有されるポリオキシエチレン系非イオン界面活性剤は、そのHLB値が12以上18以下のものを使用することが好ましい。ここでいう「HLB値」とは、界面活性剤の水と油への親和性の程度を表す値であり、親水親油バランスなどと呼ばれることもある。この「HLB値」の測定方法としては、アトラス法、グリフィン法、デイビス法、川上法などが知られているが、本発明におけるポリオキシエチレン系非イオン界面活性剤のHLB値は、グリフィン法で測定した場合のHLB値を意味する。

【0023】

樹脂エマルションに含有されるポリオキシエチレン系非イオン界面活性剤のHLB値が12未満の場合は、樹脂の乳化分散が十分ではなくなる。HLB値が18を超える場合は、乾燥後の防錆材被膜の耐水性が劣る結果となる。従って、樹脂エマルション中のポリオキシエチレン系非イオン界面活性剤のHLB値は、12以上18以下が好ましい。さらに好ましくは、13以上17以下である。

【0024】

樹脂エマルションの樹脂成分としては、ある程度の水溶性と耐熱性と耐アルカリ性を備える合成樹脂を使用することが好ましい。例えば、アクリル系樹脂、ポリスチレン系樹脂、ポリブタジエン系樹脂、スチレン・アクリル系樹脂、スチレン・ブタジエン系樹脂等を使用することが好ましい。これらのうち2種以上を組み合わせて使用することもできる。

【0025】

樹脂エマルションは、樹脂成分の濃度が30重量%以上70重量%以下のものを使用することが好ましい。

【0026】

樹脂エマルションは、80℃〜130℃程度の温度でセメントに対して造膜性及び接着性を付与しうるものが好ましい。

【0027】

樹脂エマルションに含有されるポリオキシエチレン系非イオン界面活性剤の含有量は、樹脂エマルション中の樹脂固形分100重量部に対して0.5重量部以上10重量部以下であることが好ましい。0.5重量部未満の場合は、樹脂の乳化が十分ではなくなる。10重量部を超える場合は、乾燥後の防錆材被膜の耐水性が劣る結果となる。さらに好ましい含有量は、樹脂固形分100重量部に対して1.0重量部以上8.0重量部以下である。

【0028】

セメント硬化抑制剤は、ポリオキシエチレン系非イオン界面活性剤を含有するセメント硬化抑制剤である。セメント硬化抑制剤に含有されるポリオキシエチレン系非イオン界面活性剤としては、ポリオキシエチレンアルキルエーテル、ポリオキシエチレンアルキルフェニルエーテル、及びポリオキシエチレン−ポリオキシプロピレングリコールのうちいずれか1種以上を選択して使用することが好ましい。この中でも、環境に対する安全性が高いことから、ポリオキシエチレンアルキルエーテル(ただし、アルキル基の炭素数が12〜15のものを除く)及びポリオキシエチレン−ポリオキシプロピレングリコールのうちいずれか1種以上を選択して使用することが特に好ましい。

【0029】

セメント硬化抑制剤は、ポリオキシエチレン系非イオン界面活性剤そのもの(つまり、ポリオキシエチレン系非イオン界面活性剤以外の成分を含有しないもの)であってもよい。

【0030】

本実施形態に係る防錆材において、セメント硬化抑制剤としてのポリオキシエチレン系非イオン界面活性剤の含有量は、セメント100重量部に対して0.01重量部以上0.5重量部以下であることが好ましい。0.01重量部未満の場合は、セメント硬化抑制効果が十分ではなくなる。0.5重量部を超える場合は、セメント硬化抑制効果がこれ以上あまり高くならず、逆に、防錆性能が悪化する傾向となる。より好ましくは、セメント100重量部に対して0.05重量部以上0.3重量部以下である。

【0031】

セメント硬化抑制剤に含有されるポリオキシエチレン系非イオン界面活性剤は、そのHLB値が12以上18以下のものを使用することが好ましい。ここでいう「HLB値」とは、グリフィン法で測定した場合のHLB値を意味する。

【0032】

セメント硬化抑制剤に含有されるポリオキシエチレン系非イオン界面活性剤のHLB値が12未満の場合は、セメントの硬化抑制効果が十分ではなく、HLB値が18を超える場合は、防錆材の防錆性能が劣る結果となる。従って、セメント硬化抑制剤中のポリオキシエチレン系非イオン界面活性剤のHLB値は、12以上18以下が好ましい。さらに好ましくは、13以上17以下である。

【0033】

本実施形態に係る防錆材には、上述の各成分以外に、セメント水和遅延剤、アルカリ付与剤、分散剤、消泡剤、等の添加剤を適宜添加することができる。

【0034】

本実施形態に係る防錆材は、上述の各成分と水とを混合してミキサー等で混練することで製造することができる。

上述の各成分の混合比率は、セメント100重量部に対して水30重量部以上55重量部以下、樹脂エマルション3.0重量部以上30重量部以下、セメント硬化抑制剤0.01重量部以上0.5重量部以下、その他の添加剤0重量部以上8.0重量部以下であることが好ましい。

【0035】

このようにして製造される防錆材はスラリー状である。このスラリー状の防錆材が満たされている防錆槽に籠状補強鉄筋を浸漬させた後に、該籠状補強鉄筋を引き上げて乾燥させることによって、該籠状補強鉄筋の表面に防錆材被膜を形成することができる。そして、防錆槽の中に新たに製造された防錆材を供給することによって、防錆材被膜を形成するために消費された防錆材を補充することができる。

【0036】

次に、ALCパネルの補強鉄筋の防錆処理方法について、図1を参照しながら説明する。

【0037】

防錆処理に際しては、まず、得ようとするALCパネルや防錆槽の大きさに応じた籠状補強鉄筋10(直径が例えば2.0mm〜9.0mm程度の鉄筋材11を籠状に組み上げたもの)を準備する。

【0038】

次に、防錆材12が満たされている防錆槽14に籠状補強鉄筋10を浸漬させる(浸漬工程)。これにより、籠状補強鉄筋10の表面に防錆材12を付着させることができる。籠状補強鉄筋10を防錆槽14に浸漬させるときには、上述した従来の方法、つまり、離型剤を塗布した複数本の吊り棒16で複数の籠状補強鉄筋10を吊り下げて防錆工程へと搬送する方法を用いることができる。

【0039】

防錆槽14から引き上げた後の籠状補強鉄筋10は、乾燥炉(例えば熱風式乾燥炉)に搬入して乾燥させる(乾燥工程)。このときの乾燥温度は、80℃以上130℃以下に設定するのが好ましい。乾燥温度が80℃未満の場合は、乾燥に要する時間が長くなるとともに、防錆材被膜の厚みが不均一となってしまう傾向がある。乾燥温度が130℃を超える場合は、急激な水分蒸発により防錆材被膜にミクロ孔が発生してしまう場合がある(いわゆるワキ現象)。より好ましい乾燥温度は、90℃以上120℃以下である。

【0040】

上記のような浸漬工程と乾燥工程を一回あるいは複数回実施する。これにより、籠状補強鉄筋10の表面に均一な厚みを有する防錆材被膜を形成することができる。また、防錆材の粘度や浸漬工程の回数を調整することによって、籠状補強鉄筋10の表面に最適な厚みを有する防錆材被膜を形成することができる。

【0041】

防錆材被膜の厚みは、100μm以上600μm以下であることが好ましい。厚みが100μm未満の場合は、十分な防錆性能が得られないことがある。厚みが600μmを超える場合は、防錆材被膜による防錆性能の向上がこれ以上見込めないばかりでなく、防錆材被膜の乾燥が不十分となって防錆性能の低下を招く場合もある。より好ましい防錆材被膜の厚みは、150μm以上500μm以下である。

【0042】

なお、防錆材被膜の厚みを100μm以上600μm以下とするためには、防錆槽14に貯留されている防錆材12の粘度を500〜20000mPa・s程度に調整し、籠状補強鉄筋10を防錆槽14に浸漬させた後に、籠状補強鉄筋10を秒速5〜20cm程度の速度で防錆槽14から引き上げるようにすればよい。

【0043】

表面に防錆材被膜が形成された籠状補強鉄筋10は、吊り棒16に吊り下げられたままの状態で型枠(図示せず)の内部に搬入される。その後、型枠の内部にALCパネルの原料スラリーが供給され、この原料スラリーが発泡・硬化して半硬化体が形成され、吊り棒16が半硬化体から引き抜かれた後に、半硬化体がピアノ線等によって所定の寸法に切断される。切断された半硬化体は、183℃、1MPa程度の高温・高圧の水蒸気養生により本硬化する。これにより、ALCパネルの母材と防錆材被膜とが強固に接着する。

【0044】

本発明によれば、以下のような優れた効果を得ることができる。

(1)本発明に係る防錆材は、粘度が一定であるために、防錆槽に貯留されている防錆材の粘度の一時的な上昇を抑制することができる。これにより、補強鉄筋の表面に防錆材を均一に付着させることが可能であり、補強鉄筋の表面に均一な厚みを有する防錆材被膜を形成することができる。

(2)本発明に係る防錆材は、防錆材と補強鉄筋との接着性に優れるとともに、防錆材とALCパネルの母材との接着性に優れている。したがって、ALCパネルの母材と補強鉄筋との結合性を高めることが可能であり、ALCパネルに対して運搬時などに曲げ、衝撃、変形などの負荷が作用した場合であっても、防錆材被膜に亀裂や欠落などが生じることがない。このため、補強鉄筋の防錆性を長期間にわたって安定的に持続させることができる。

(3)本発明の防錆材は、有機溶剤を用いる必要がないために、安全性が高く、しかも環境に優しい。

【実施例】

【0045】

表1の実施例1〜10及び比較例1〜8の各成分を混合してスラリー状の防錆材を調製した。

【0046】

【表1】

【0047】

表1に示す各成分の主な仕様は以下の通りである。

(1)セメント:太平洋セメント(株)製 普通ポルトランドセメント

(2)水:水道水

(3)樹脂エマルション:中央理化工業(株)製 アクリル系樹脂エマルション

(4)セメント硬化抑制剤:花王(株)製 界面活性剤

(5)セメント水和遅延剤:クローダジャパン(株)製 SBH「B90B」

(6)カゼイン:日成共益(株)製 「ニュージーランドカゼイン」(セメント硬化抑制性・接着性)

(7)メトローズ:信越化学工業(株)製 「SM1500」(接着性・分散性・保水性)

(8)苛性ソーダ:セントラル化学(株)製(アルカリ性付与)

(9)消泡剤:旭電化工業(株)製 「アデカネート」

【0048】

調製した防錆材につき、以下のような性能評価を行った。

【0049】

[粘度安定性評価]

実施例1〜10及び比較例1〜8の防錆材をポリビーカに入れて攪拌機で500rpmの回転速度で30分間混練した後に、防錆材の粘度の経時変化を(株)トキメック社製BM型粘度計で測定した。図2に、実施例1、実施例3、比較例3、比較例7、比較例8の測定結果を示す。

【0050】

粘度安定性の評価は、次の基準で行った。

増粘比μ=混練後1日目の粘度(mPa・s)/混練後3日目の目標粘度(3000(mPa・s))としたときに、

1.0≦μ<1.1 ◎ 安定性が優れている。

1.1≦μ<1.2 ○ 安定性が良い。

1.2≦μ<1.4 △ 安定性がやや悪い。

1.4≦μ × 安定性が悪い。

【0051】

[造膜性評価]

上記粘度安定性評価試験に使用した混練後3日目の防錆材を粘度が3000mPa・sとなるように水を加えて調整し、この防錆材を防錆槽(寸法70×200×60mm)に流し込み、この防錆槽に補強鉄筋(直径5mm、長さ160mm)を浸漬させて防錆材を付着させた後に、この補強鉄筋を120℃で乾燥させる処理を2回行った。これにより、補強鉄筋の表面に防錆材被膜を形成した。

【0052】

次に、表面に防錆材被膜が形成された補強鉄筋を水中に2時間浸漬させた後の吸水率を測定した。すなわち、補強鉄筋の表面に形成された防錆材被膜のミクロ孔からの水分浸透による重量増加を求めることにより造膜性の評価を行った。

【0053】

造膜性の評価は、次の基準で行った。

吸水率=(水中に浸漬させた後の補強鉄筋の増加重量/水中に浸漬させる前の補強鉄筋の重量)×100としたときに、

吸水率<1% ◎ 十分強固な被膜が形成されている。

1%≦吸水率<2% ○ ある程度強固な被膜が形成されている。

2%≦吸水率<3 △ 被膜への水分浸透がやや激しい。

3%≦吸水率 × 被膜への水分浸透が激しい。

【0054】

[防錆性評価]

上記粘度安定性評価試験に使用した混練後3日目の防錆材を粘度が3000mPa・sとなるように水を加えて調整し、この防錆材を防錆槽(寸法70×200×60mm)に流し込み、この防錆槽に補強鉄筋(直径5mm、長さ160mm)を浸漬させて防錆材を付着させた後に、この補強鉄筋を120℃で乾燥させる処理を2回行った。これにより、補強鉄筋の表面に防錆材被膜を形成した。

【0055】

次に、表面に防錆材被膜が形成された補強鉄筋を高温高圧(183℃、1MPa)のオートクレーブで養生した。その後、JIS K 5400に規定されている方法に従って、5%塩水噴霧を500時間実施した後の補強鉄筋の発錆率を測定することにより防錆性の評価を行った。

【0056】

防錆性の評価は、次の基準で行った。

発錆率<0.1% ◎ 防錆性が優れている。

0.1%≦発錆率<1.0% ○ 防錆性がやや優れている。

1.0%≦発錆率<5.0% △ 防錆性がやや劣っている。

5.0%≦発錆率 × 防錆性が劣っている。

【0057】

[総合評価]

粘度安定性評価、造膜性評価、及び防錆性評価の結果をもとにして、次の基準で総合評価を行った。

◎: 3評価とも◎。

○: ◎と○を含む。

△: ×を含まず、△を含む。

×: ×を含む。

総合評価として、◎、○は合格、△、×は不合格とした。

【0058】

粘度安定性評価、造膜性評価、防錆性評価、及び総合評価の結果をまとめたものを以下の表2に示す。

【0059】

【表2】

【0060】

表2に示す結果から明らかなように、本発明の防錆材によれば、粘度安定性、造膜性、及び防錆性に優れる補強鉄筋を得ることができる(実施例1〜10)。

これに対し、樹脂エマルション及びセメント硬化抑制剤に含まれるポリオキシエチレン系非イオン界面活性剤のHLBが12〜18の範囲から外れる防錆材(比較例1〜2)、並びに、樹脂エマルションのみにポリオキシエチレン系非イオン界面活性剤が含まれる防錆材(比較例3)では、粘度安定性、造膜性、及び防錆性のすべてを満足することができなかった。

【0061】

また、セメント減水剤として広く使用されているナフタリンスルホン酸ホルマリン縮合物(NSH)、メタクリル酸系ポリマー(MCP)をセメント硬化抑制剤として含有する防錆材(比較例4〜8)では、造膜性及び防錆性の低下が著しい結果となった。

【0062】

以上説明したように、本発明によれば、粘度安定性、造膜性、及び防錆性に優れるセメント系防錆材を得ることができる。この防錆材は粘度安定性に優れているために、新たに製造した防錆材を供給したときに防錆槽内の粘度が一時的に上昇してしまうことがなく、補強鉄筋の表面に均一な膜厚を有する防錆材被膜を形成することができる。これにより、品質が一定でかつ防錆性能に優れたALCパネルを安定的に製造することが可能である。

【図面の簡単な説明】

【0063】

【図1】防錆槽に籠状補強鉄筋を浸漬させる工程の説明図である。

【図2】防錆材の粘度の経時変化を示すグラフである。

【符号の説明】

【0064】

10…籠状補強鉄筋

11…鉄筋材

12…防錆材

14…防錆槽

【特許請求の範囲】

【請求項1】

軽量気泡コンクリートパネルの補強鉄筋に使用される防錆材であって、

セメント、水、樹脂エマルション、及びセメント硬化抑制剤を含有するとともに、前記樹脂エマルション及び前記セメント硬化抑制剤はポリオキシエチレン系非イオン界面活性剤を含有することを特徴とする防錆材。

【請求項2】

請求項1に記載の防錆材であって、

前記樹脂エマルションに含有されるポリオキシエチレン系非イオン界面活性剤は、ポリオキシエチレンアルキルエーテル、ポリオキシエチレンアルキルフェニルエーテル、及びポリオキシエチレン−ポリオキシプロピレングリコールのうちいずれか1種以上であることを特徴とする防錆材。

【請求項3】

請求項1または請求項2に記載の防錆材であって、

前記樹脂エマルションに含有されるポリオキシエチレン系非イオン界面活性剤は、HLB値が12以上18以下であることを特徴とする防錆材。

【請求項4】

請求項1から請求項3のうちいずれか1項に記載の防錆材であって、

前記樹脂エマルションに含有されるポリオキシエチレン系非イオン界面活性剤の含有量は、前記樹脂エマルションの樹脂固形分100重量部に対して0.5〜10重量部であることを特徴とする防錆材。

【請求項5】

請求項1から請求項4のうちいずれか1項に記載の防錆材であって、

前記樹脂エマルションは、アクリル系樹脂、ポリスチレン系樹脂、ポリブタジエン系樹脂、ポリスチレン・アクリル系樹脂、及びポリスチレン・ポリブタジエン系樹脂から選択される少なくとも1種以上の樹脂からなるエマルションであることを特徴とする防錆材。

【請求項6】

請求項1から請求項5のうちいずれか1項に記載の防錆材であって、

前記セメント硬化抑制剤に含有されるポリオキシエチレン系非イオン界面活性剤は、ポリオキシエチレンアルキルエーテル、ポリオキシエチレンアルキルフェニルエーテル、及びポリオキシエチレン−ポリオキシプロピレングリコールのうちいずれか1種以上であることを特徴とする防錆材。

【請求項7】

請求項1から請求項6のうちいずれか1項に記載の防錆材であって、

前記セメント硬化抑制剤に含有されるポリオキシエチレン系非イオン界面活性剤は、HLB値が12以上18以下であることを特徴とする防錆材。

【請求項8】

請求項1から請求項7のうちいずれか1項に記載の防錆材であって、

前記セメント硬化抑制剤の含有量は、前記セメント100重量部に対して0.01〜0.5重量部であることを特徴とする防錆材。

【請求項9】

請求項1から請求項8のうちいずれか1項に記載の防錆材であって、

セメント水和遅延剤、分散剤、及び消泡剤のうちいずれか1種以上の添加剤を含有することを特徴とする防錆材。

【請求項10】

請求項1から請求項9のうちいずれか1項に記載の防錆材が満たされている防錆槽に補強鉄筋を浸漬させた後に、前記補強鉄筋を前記防錆槽から引き上げて、前記補強鉄筋を乾燥させることで前記補強鉄筋の表面に防錆材被膜を形成することを特徴とする補強鉄筋の防錆処理方法。

【請求項1】

軽量気泡コンクリートパネルの補強鉄筋に使用される防錆材であって、

セメント、水、樹脂エマルション、及びセメント硬化抑制剤を含有するとともに、前記樹脂エマルション及び前記セメント硬化抑制剤はポリオキシエチレン系非イオン界面活性剤を含有することを特徴とする防錆材。

【請求項2】

請求項1に記載の防錆材であって、

前記樹脂エマルションに含有されるポリオキシエチレン系非イオン界面活性剤は、ポリオキシエチレンアルキルエーテル、ポリオキシエチレンアルキルフェニルエーテル、及びポリオキシエチレン−ポリオキシプロピレングリコールのうちいずれか1種以上であることを特徴とする防錆材。

【請求項3】

請求項1または請求項2に記載の防錆材であって、

前記樹脂エマルションに含有されるポリオキシエチレン系非イオン界面活性剤は、HLB値が12以上18以下であることを特徴とする防錆材。

【請求項4】

請求項1から請求項3のうちいずれか1項に記載の防錆材であって、

前記樹脂エマルションに含有されるポリオキシエチレン系非イオン界面活性剤の含有量は、前記樹脂エマルションの樹脂固形分100重量部に対して0.5〜10重量部であることを特徴とする防錆材。

【請求項5】

請求項1から請求項4のうちいずれか1項に記載の防錆材であって、

前記樹脂エマルションは、アクリル系樹脂、ポリスチレン系樹脂、ポリブタジエン系樹脂、ポリスチレン・アクリル系樹脂、及びポリスチレン・ポリブタジエン系樹脂から選択される少なくとも1種以上の樹脂からなるエマルションであることを特徴とする防錆材。

【請求項6】

請求項1から請求項5のうちいずれか1項に記載の防錆材であって、

前記セメント硬化抑制剤に含有されるポリオキシエチレン系非イオン界面活性剤は、ポリオキシエチレンアルキルエーテル、ポリオキシエチレンアルキルフェニルエーテル、及びポリオキシエチレン−ポリオキシプロピレングリコールのうちいずれか1種以上であることを特徴とする防錆材。

【請求項7】

請求項1から請求項6のうちいずれか1項に記載の防錆材であって、

前記セメント硬化抑制剤に含有されるポリオキシエチレン系非イオン界面活性剤は、HLB値が12以上18以下であることを特徴とする防錆材。

【請求項8】

請求項1から請求項7のうちいずれか1項に記載の防錆材であって、

前記セメント硬化抑制剤の含有量は、前記セメント100重量部に対して0.01〜0.5重量部であることを特徴とする防錆材。

【請求項9】

請求項1から請求項8のうちいずれか1項に記載の防錆材であって、

セメント水和遅延剤、分散剤、及び消泡剤のうちいずれか1種以上の添加剤を含有することを特徴とする防錆材。

【請求項10】

請求項1から請求項9のうちいずれか1項に記載の防錆材が満たされている防錆槽に補強鉄筋を浸漬させた後に、前記補強鉄筋を前記防錆槽から引き上げて、前記補強鉄筋を乾燥させることで前記補強鉄筋の表面に防錆材被膜を形成することを特徴とする補強鉄筋の防錆処理方法。

【図1】

【図2】

【図2】

【公開番号】特開2008−196038(P2008−196038A)

【公開日】平成20年8月28日(2008.8.28)

【国際特許分類】

【出願番号】特願2007−35212(P2007−35212)

【出願日】平成19年2月15日(2007.2.15)

【出願人】(000185949)クリオン株式会社 (105)

【Fターム(参考)】

【公開日】平成20年8月28日(2008.8.28)

【国際特許分類】

【出願日】平成19年2月15日(2007.2.15)

【出願人】(000185949)クリオン株式会社 (105)

【Fターム(参考)】

[ Back to top ]