防錆組成物

【課題】従来の防錆包材が有する輸送時の防錆機能だけでなく、金属製品が使用される場所の環境においても、防錆機能が安定的に、長期間保持されることが可能な包装材料を提供すること。

【解決手段】密度0.880〜0.950g/cm3、MFR0.1〜30.0g/10min.を有するポリオレフィン系樹脂100重量部に対し、無機酸又は有機酸のアミン/アンモニウム/金属塩、尿素系化合物、複素環式化合物から選ばれる1種又は2種以上の気化性防錆剤を0.1〜10重量部含み、かつ平均粒子径0.1〜20μm、比表面積100〜800m2/gの多孔質シリカ、多孔質アルミナ、ゼオライトの中から選ばれる1種又は2種以上の多孔質吸着体を、該防錆剤1重量部に対して0.2〜30.0重量部分散させることにより気化性防錆剤の気化放出量を長期的に持続させることを特徴とする防錆組成物。

【解決手段】密度0.880〜0.950g/cm3、MFR0.1〜30.0g/10min.を有するポリオレフィン系樹脂100重量部に対し、無機酸又は有機酸のアミン/アンモニウム/金属塩、尿素系化合物、複素環式化合物から選ばれる1種又は2種以上の気化性防錆剤を0.1〜10重量部含み、かつ平均粒子径0.1〜20μm、比表面積100〜800m2/gの多孔質シリカ、多孔質アルミナ、ゼオライトの中から選ばれる1種又は2種以上の多孔質吸着体を、該防錆剤1重量部に対して0.2〜30.0重量部分散させることにより気化性防錆剤の気化放出量を長期的に持続させることを特徴とする防錆組成物。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、防錆を必要とする各種金属製品を梱包保管するための防錆組成物および包装材料である。

【背景技術】

【0002】

金属製品の防錆梱包輸送は、防錆油に浸し大気と遮断して輸送する方法、あるいは防錆紙〈防錆剤を塗布した紙〉に包む処方により輸送する方法が取られてきた。しかし、30〜40年前より自動車部品を代表とする金属製品を海外輸出するために、安価で、ハンドリングがよく、使用時に手間が掛らない包装材料が求められはじめた。その結果、輸送時に防錆機能を有するプラスチック包装材料を、いくつかの企業、個人が開発してきた。

【0003】

しかし、現在、輸送時のみの防錆機能を有するだけでなく、金属製品メーカーの責任として、製品在庫保障をユーザーから求められている中、在庫保管期間内においても防錆機能が保持され、製品に機能劣化が生じない包装材料を包装材メーカーに求めるようになってきた。

特に製品在庫保証期間が10年という長期に渡る場合には、非常に長期に渡り金属製品表面に錆が発生することのないようにすることが求められるが、保管期間中、錆を発生させないように保管することは極めて困難である。

【0004】

気化性防錆剤は、物質特有の蒸散性によって、即効性防錆剤及び遅効性防錆剤の2種類に分けられる。即効性防錆剤のみを添加した場合、短期的に大量の防錆成分を放出するが、長期防錆には適さない。また、遅効性防錆剤だけでは、初期の防錆効果が不十分である。

【0005】

そこで、即効性防錆剤と遅効性防錆剤を組み合わせることが安定した防錆効果を発現する手法として用いられる。

【0006】

また一方では、気化性防錆剤の長期的な効果を得る方法として、樹脂に分散、担持させる手法がある。樹脂としては、加工の便から低密度ポリエチレンに代表される無極性のポリオレフィン樹脂が選択される場合が多いが、一般的に上記樹脂と防錆剤は相溶し難いため、依然防錆剤の気化挙動は長期的には安定しない。

それを補うために大量の防錆剤を添加すると、製品製造後、比較的単期間で製品表面に防錆剤が析出する、いわゆるブリードアウト、もしくはブルームアウト現象が発生し、商品外観を著しく低下させ商品価値を大きく損なうだけでなく、この析出物が金属製品へ直接付着することで、異物混入などのクレーム問題に発展する可能性がある為、十分な回避手法とはいえない。

また、単に無極性のポリオレフィンに防錆剤を配合しただけでは、数年間保管すると錆が発生することがあり、結局上記の数年に渡っての製品在庫保証期間を通じて、防錆効果を持続させることが困難であった。

樹脂に防錆剤を配合してなる成形体の中でいくつかの例が下記特許文献1〜3として示されるが、特許文献1には熱融着性ポリオレフィン、気化性防錆剤、被酸化性金属粉末及びゼオライトを含む組成物が、特許文献2には、LDPE等の熱可塑性樹脂にアルキルジカルボン酸アンモニウム塩等の気化性防錆剤を含有する組成物が、特許文献3には、ポリオレフィン等に炭酸カルシウム等の充填剤、有機アミンの無機酸又は有機酸の塩である防錆剤を配合してなる防錆用成形体が記載されているにとどまり、特定の比表面積を有する多孔性の充填剤を添加して、長期間にわたって防錆性を発揮させようとすることまでを意図する発明ではない。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2010−254350号公報

【特許文献2】特開2007−308726号公報

【特許文献3】特開平11−181143号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は、従来の防錆包材が有する輸送時の防錆機能だけでなく、金属製品が保管される場所の環境においても、防錆機能が安定的に、長期間保持されることが可能な梱包材料に使用される防錆組成物、及びその防錆組成物から形成されてなる梱包材料を提供することを課題とする。

【課題を解決するための手段】

【0009】

本発明は、従来の防錆組成物が有する防錆効果をより安定して長期間持続させるための方法として、樹脂と気化性防錆剤からなるベースに多孔質吸着体を分散させることで、各環境下において長期間にわたり防錆剤を徐放的に気化放出させる防錆組成物を提供するものであり、そのために以下の手段を採用する。

1.密度0.880〜0.950g/cm3、MFR(メルトフローレート)0.1〜30.0g/10min.を有するポリオレフィン系樹脂100重量部に対し、無機酸又は有機酸のアミン/アンモニウム/金属塩、尿素系化合物、複素環式化合物から選ばれる1種又は2種以上の気化性防錆剤を0.1〜10重量部含み、かつ平均粒子径0.1〜20μm、比表面積100〜800m2/gの多孔質シリカ、多孔質アルミナ、ゼオライトの中から選ばれる1種又は2種以上の多孔質吸着体を、該防錆剤1部に対して0.2〜30.0重量部分散させることにより気化性防錆剤の気化放出量を長期的に持続させることを特徴とする防錆組成物。

2.1に記載の防錆組成物から形成されてなる梱包材料。

【発明の効果】

【0010】

以上のように、ポリオレフィン系樹脂に気化性防錆剤及び多孔質吸着体を分散させた防錆組成物からなる防錆包装材料を形成することで、防錆剤の気化放出量が制御されて長期に渡り金属部品への防錆効果を保持し、錆の発生による金属製品の品質価値を損なわない。同時に、防錆剤の放出量が制御されたことにより防錆剤の臭い、ならびにブリードアウト現象が弱まるため、作業者の取扱いが容易になる防錆包装材料を提供することができる。

【図面の簡単な説明】

【0011】

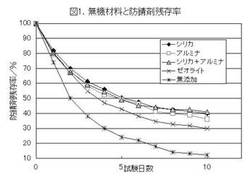

【図1】多孔質吸着体と防錆剤残存率

【図2】シリカ比表面積と防錆剤残存率

【図3】シリカ添加量と防錆剤残存率

【発明を実施するための形態】

【0012】

本発明者らは、特定の樹脂と特定の防錆剤を含有する防錆性樹脂組成物に対して、第3成分である特定の多孔質吸着体を添加し、組み合わせることで、初めて防錆効果が長期にわたって持続するための防錆組成物を見出した。

【0013】

本発明で用いるベース樹脂として、これまでの知見から加工性、安全性及び環境面に有用なポリオレフィン系樹脂、例えばポリエチレン、ポリプロピレン等のα-オレフィンの単独重合体、エチレン-プロピレン共重合体、エチレン-ブテン-1共重合体、エチレン-4-メチル-1-ペンテン共重合体、エチレン-ヘキセン共重合体等のエチレンとC3-C8のα-オレフィンとの共重合体や、エチレン-酢酸ビニル共重合体、エチレン-アクリル酸共重合体、エチレン-酢酸ビニル-メチルメタクリレート共重合体等のエチレン性不飽和結合を有する有機カルボン酸誘導体とエチレンとの共重合体等が挙げられる。

【0014】

上記ポリオレフィン系樹脂のうち、例えば包装材の用途として用いる場合には、製品コストや、製造の簡便性からみてポリエチレンを選択することが適当であり、低密度ポリエチレンから高密度ポリエチレンまで、各種のポリエチレンの特性を考慮して採用することができる。

ただし、密度が0.880〜0.950g/cm3、好ましくは0.910〜0.930g/cm3となるポリエチレンがこれまでの知見より好ましい。

【0015】

また、該樹脂の成形手段については特に制限を設けることがなく、公知の樹脂成形手段を採用することができる。

【0016】

本発明において気化性防錆剤としては、無機酸又は有機酸のアミン/アンモニウム/金属塩、尿素系化合物、複素環式化合物から選ばれる1種又は2種以上の気化性防錆剤であり、具体的には、使用環境で気化性を示すモノ-、ジ-、トリ-エタノールアミン、n-、ジ-、tert-ブチルアミン、ヘキサメチレンジアミン、ヘキサメチレンテトラミン、モノ-、ジ-シクロヘキシルアミン、イソプロピルアミン、オレイルアミン、ナフチルアミン、ジ-フェニルアミンの燐酸、亜硝酸、炭酸、カルボン酸塩より選ばれた有機アミン塩、フタル酸アンモニウム、安息香酸アンモニウム、ステアリン酸アンモニウム、ドデカン酸アンモニウム、デカン酸アンモニウム、セバシン酸アンモニウム、アジピン酸アンモニウム、より選ばれたカルボン酸アンモニウム塩、尿素、メチル尿素、エチル尿素、プロピル尿素、チオ尿素、ウロトロピンより選ばれた尿素系化合物、ベンゾトリアゾール、トリルトリアゾール、カルボキシベンゾトリアゾール、5-ヒドロキシベンゾトリアゾール、3-メチル-5-ヒドロキシピラゾール、5-アミノ-1Hテトラゾール、イミダゾール、2-メチルイミダゾール、5-メチルイミダゾール、ベンゾイミダゾール、メルカプトベンゾチアゾールなどから選ばれた複素環式化合物などが挙げられる。

【0017】

また、必要に応じて気化性を有さない亜硝酸、炭酸、リン酸、ホウ酸、ケイ酸など、無機酸のアルカリ金属、アルカリ土類金属塩を加えることで、防錆効果の一層の改善を図ることも可能である。

【0018】

添加量については、対象金属と要求される防錆効果、さらには上記した気化性防錆剤の蒸気圧特性により適切な量は異なるが、一般的に少なすぎると防錆成分が広範囲に分散されず十分な防錆効果が得られず、逆に多すぎるとブリードアウトを引き起こす為、安定した効果を得るためには、MFR0.1〜30.0g/10min.を有するポリオレフィン系樹脂100重量部に対し0.1〜10重量部を添加することが有効で、さらに製造上の観点から好ましくは0.5〜5重量部が望ましい。

ただし、この添加量の上限値は、下述する多孔質吸着体を用いた本発明において適用されるものであって、その多孔質吸着体を添加しないときには、ブリードアウトしない程度に気化性防錆剤を添加する場合、ブリードアウトを起こさずに添加できる最大の添加量は遥かに低い量にとどまる。

【0019】

次に、本発明の中心的機能は、防錆効果の持続性である。そのために、気化性防錆剤の気化放出量を第3成分である多孔質吸着体の添加量によりコントロールすることができる。また、多孔質吸着体を樹脂中に分散させることにより気化性防錆剤のブリードアウト軽減、ならびに防錆剤臭の低減にも寄与することができる。

【0020】

本発明に使用される多孔質吸着体は、多孔質シリカ、多孔質アルミナ、ゼオライトの中から選択する。多孔性の基準として比表面積が少なくとも100m2/g以上であること、好ましくは300m2/g以上が望ましい。また、ベース樹脂内に広範囲に分散させるための分散性を考えると、800m2/g以下が望ましい。

【0021】

多孔質吸着体の添加量は、気化性防錆剤の添加量に連動させる必要があり、添加量が低いとベース樹脂から防錆剤がブリードアウトすることがあり、添加量が多いと製品の表面性を悪化させるだけでなく、気化性防錆剤を強く保持し過ぎ、防錆効果の発現を阻害することがあるため、安定した防錆性能を得るためには、防錆剤1重量部に対して多孔質吸着体を0.2〜30重量部、好ましくは1.0〜15重量部が望ましく、この範囲で対象金属部品に長期防錆効果を発現するように気化性防錆剤の組成と添加量を選ぶ必要がある。

【0022】

以下に実施例を挙げて本発明をより具体的に説明するが、本発明はもとより下記実施例によって制限を受けるものではなく、前記・後記の趣旨に適合し得る範囲で適当に変更を加えて実施することももちろん可能であり、それらはいずれも本発明の技術範囲に包含される。

【実施例1】

【0023】

低密度ポリエチレン樹脂(住友化学(株)製 スミカセンF218-1 密度=0.919 MFR=1.0)100重量部に対して、シクロヘキシルアミン安息香酸塩を1.0重量部、さらに平均粒子径3.9μmかつ比表面積300m2/gの多孔質シリカ粉末、平均粒子径10μmかつ比表面積200m2/gの多孔質アルミナ粉末、同多孔質シリカ及び同アルミナ混合物(混合比1対1.5)、平均粒子径2.5μmかつ比表面積100m2/gのゼオライトをそれぞれ1.0重量部になるようにブレンドして、二軸押出機により混練した後、ペレタイザーを通してコンパウンドペレットを作製し、このペレットをインフレーション成形法により150℃の成形温度で厚さ100μmのフィルムを成形した。このフィルムに練り込まれた防錆剤の経時的減衰挙動を図1、防錆試験結果を表1に示す。

【0024】

図1には、本発明の防錆組成物によれば、時間が経過するにつれて防錆剤の残存率が低下し、シリカ、アルミナ、シリカ+アルミナではおよそ40%、ゼオライトでは30%となるが、多孔質吸着体を添加しない比較例1によれば促進試験期間が10日で残存率が10%程度までになっている。この結果は多孔質吸着体を添加することにより防錆剤の気化が抑制されることを示している。

また、表1には実施例1の各組成及び比較例1の組成に関して、防錆効果を確認した結果が記載されており、ただし、促進試験期間が10日について詳細にみると、表1に示すように、比較例1は2日目において△(試験片の面積に対し10%未満の錆発生)であった後は、さらに錆が発生するのに対し、実施例1はゼオライト100m2の場合には○(1mm以下、30個未満の錆発生)である他は全て錆がなく、本発明は特定の比表面積を備える多孔質吸着体を有することにより顕著な効果を奏することが理解できる。

【0025】

【表1】

【実施例2】

【0026】

低密度ポリエチレン樹脂(住友化学(株)製 スミカセンF218-1 密度=0.919 MFR=1.0)100重量部に対して、シクロヘキシルアミン安息香酸塩を1.0重量部、平均粒子径2.7〜14.1μm、比表面積50、100、300、500、700m2/gの4種の多孔質シリカ粉末をそれぞれ1.0重量部になるようにブレンドして、二軸押出機により混練した後、ペレタイザーを通してコンパウンドペレットを作製し、このペレットをインフレーション成形法により150℃の成形温度で厚さ100μmのフィルムを成形した。このフィルムに練り込まれた防錆剤の経時的減衰挙動を図2に、防錆試験結果を表2に示す。

【0027】

図2によれば、添加されたシリカの比表面積が300m2から700m2の場合にはいずれも促進試験期間が10日を経過しても防錆剤の残存率はおよそ40〜50%であり、比表面積が100m2の場合には30%前後、さらに50m2の場合にはより低く20%にまで低下する。もちろんシリカを添加しなかった場合には、10%程度とさらに低下している。この50m2の例は比較例に当たる例である。

このような性質を反映して、表2に示されるように、シリカの比表面積を300m2〜700m2にすると、10日後に至るまで全ての期間において錆が発生しなかった。シリカの比表面積が100m2の場合には、8日後において○(1mm以下、30個未満の錆発生)となり、10日後には△(試験片の面積に対し10%未満の錆発生)となったが、長期間にわたり防錆性能を発揮できることがわかる。

【0028】

【表2】

【実施例3】

【0029】

低密度ポリエチレン樹脂(住友化学(株)製 スミカセンF218-1 密度=0.919 MFR=1.0)100重量部に対して、シクロヘキシルアミン安息香酸塩を1.0重量部、比表面積が300m2のシリカ成分が0.1、0.5、1.0、10.0、50.0重量部となるようブレンドして、二軸押出機により混練した後、ペレタイザーを通してコンパウンドペレットを作製し、このペレットをインフレーション成形法により150℃の成形温度で厚さ100μmのフィルムを成形した。このフィルムに練り込まれた防錆剤の経時的減衰挙動を図3に、防錆試験結果を表3に示す。

【0030】

図3によると、シリカの添加量が増加するほど、防錆剤残存率が高くなる傾向にあり、50.0重量部の添加では10日後において残存率が70%を超えている。また、添加量が0.1重量部では防錆剤残存率が低下し、10日において約20%にすぎない。この0.1重量部の例は比較例に当たる例である。

表3によると、低密度ポリエチレン樹脂100重量部に対して、添加されたシリカの量が1.0、10.0重量部である場合には、10日に至る全期間を通じて錆が発生することがなく、添加量が0.5重量部の場合には6日までは錆の発生がなく、その後悪化して10日には△(試験片の面積に対し10%未満の錆発生)となる。また、添加量が0.1重量部及び50.0重量部の場合には、いずれも4日までは○(1mm以下、30個未満の錆発生)に留まるが、その後はさらに錆が発生する。

この錆の発生の傾向は、シリカの添加量が増加すると、防錆剤がシリカに吸着された状態にて期間が経過するので、防錆剤を気化させる量が減少することによるものと考えられる。

【0031】

【表3】

【実施例4】

【0032】

低密度ポリエチレン樹脂(住友化学(株)製 スミカセンF218-1 密度=0.919 MFR=1.0)100重量部に対して、トリルトリアゾールを0.3重量部、シリカ成分が0.05、0.2、0.8、3.2、12.8重量部となるようブレンドにして、二軸押出機により混練した後、ペレタイザーを通してコンパウンドペレットを作製し、このペレットをインフレーション成形法により150℃の成形温度で厚さ40μmのフィルムを成形した。このフィルムの防錆試験結果を表4に示す。

この実施例4は、実施例3におけるシクロヘキシルアミン安息香酸塩1.0重量部の添加に代えて、トリルトリアゾールを0.3重量部添加した例であるが、この実施例4においても防錆効果の結果は実施例3による結果とほぼ同様の結果となった。シリカを0.05重量部添加した例は、気化性防錆剤であるトリルトリアゾール0.3重量部に対して、シリカの添加量が少ないので、10日後には△の結果になった。この0.05重量部を添加した例は比較例に当たる例である。

【0033】

【表4】

【実施例5】

【0034】

低密度ポリエチレン樹脂(住友化学(株)製 スミカセンF218-1 密度=0.919 MFR=1.0)100重量部に対して、シクロヘキシルアミン安息香酸塩を0.5重量部、シクロヘキシルアミンカーバメートを0.5重量部、ベンゾトリアゾールを0.3重量部、シリカ成分が0.1、0.5、1.0、10.0、50.0重量部となるようブレンドして、二軸押出機により混練した後、ペレタイザーを通してコンパウンドペレットを作製し、このペレットをインフレーション成形法により150℃の成形温度で厚さ100μmのフィルムを成形した。このフィルムの防錆試験結果を表5に示す。

この実施例5は、実施例3におけるシクロヘキシルアミン安息香酸塩1.0重量部の添加に代えて、シクロヘキシルアミン安息香酸塩を0.5重量部、シクロヘキシルアミンカーバメートを0.5重量部、ベンゾトリアゾールを0.3重量部添加した例であるが、この実施例5においては、シリカの添加量が1.0〜10.0重量部の場合には鋼板、銅板ともに10日に至る全期間を通じて錆が発生することがなく、0.5重量部の場合には、鋼板で6日以降、銅板で8日以降において何れの金属でも錆を発生し、50.0重量部では防錆剤が無機多孔体であるシリカに吸着された状態にて期間が経過する為に、錆が発生するものと考えられる。また、シリカの添加量が0.1重量部の場合にも、50.0重量部の場合と同様に期間が経過するにつれて錆が発生した。この0.1重量部及び50.0重量部の例は比較例に当たる例である。

【0035】

【表5】

【0036】

〔比較例1〕

低密度ポリエチレン樹脂(住友化学(株)製 スミカセンF218-1 密度=0.919 MFR=1.0)100重量部に対して、シクロヘキシルアミン安息香酸塩を1.0重量部となるようブレンドして、二軸押出機により混練した後、ペレタイザーを通してコンパウンドペレットを作製し、このペレットをインフレーション成形法により150℃の成形温度で厚さ100μmのフィルムを成形した。このフィルムに練り込まれた防錆剤の経時的減衰挙動を図1、2、3に、防錆試験結果を表1、2、3に示す。

【0037】

〔比較例2〕

低密度ポリエチレン樹脂(住友化学(株)製 スミカセンF218-1 密度=0.919 MFR=1.0)100重量部に対して、トリルトリアゾールを0.3重量部となるようブレンドにして、二軸押出機により混練した後、ペレタイザーを通してコンパウンドペレットを作製し、このペレットをインフレーション成形法により150℃の成形温度で厚さ40μmのフィルムを成形した。このフィルムの防錆試験結果を表4に示す。

【0038】

〔比較例3〕

低密度ポリエチレン樹脂(住友化学(株)製 スミカセンF218-1 密度=0.919 MFR=1.0)100重量部に対して、シクロヘキシルアミン安息香酸塩を0.5重量部、シクロヘキシルアミンカーバメートを0.5重量部、ベンゾトリアゾールを0.3重量部となるようブレンドにして、二軸押出機により混練した後、ペレタイザーを通してコンパウンドペレットを作製し、このペレットをインフレーション成形法により150℃の成形温度で厚さ100μmのフィルムを成形した。このフィルムの防錆試験結果を表5に示す。

【0039】

A 防錆剤の減少率確認

所定期間の防錆評価を終えた防錆フィルムを細かく裁断したもの、水、攪拌子をすり付き三角フラスコに入れ、フラスコ口に還流管を取り付け、90℃の水浴で1時間攪拌し、防錆剤成分を抽出する。抽出液を調整し、調整液を高速液体クロマトグラフィーに通じて、防錆剤の濃度を測定する。

【0040】

B 防錆試験

タテ100mm×ヨコ100mm×高さ150mmの枠組に下記[C]の試験片をナイロン製の釣り糸で吊るしたものを、作成したチューブ状のフィルムをガゼット加工した中へ入れヒートシールする。この試験形態を下記[D]の試験環境下に配した後、金属表面の発錆具合を下記[E]の評価法に基づき評価した。

【0041】

C 試験片

【0042】

D 試験環境

低温:25℃70%RH(4時間)、高温:50℃95%RH(4h)、温湿度変動に2時間、計12時間/1サイクルとした自動サイクル環境試験機

試験機:エスペック(株)社製 PR4KP

【0043】

E 評価基準

◎ :錆なし

○ :1mm以下、30個未満の錆発生

△ :試験片の面積に対し10%未満の錆発生

× :試験片の面積に対し50%未満の錆発生

××:試験片の面積に対し50%以上の錆発生

【0044】

図1、表1から比表面積100m2以上を有するシリカ、アルミナ、ゼオライトを添加することで、防錆剤の長期保持特性が付与され、それと同時に防錆効果の長期持続性が得られることがわかる。

【0045】

図2、表2から多孔質吸着体の比表面積が減少するにつれ、防錆剤の長期保持特性、ならびに防錆効果の長期持続性が損なわれ、比表面積が100m2/g以下では、長期間の防錆保管に支障があると判断する。

【0046】

図3、表3、4、5から、多孔質吸着体の添加量が増加するにつれ、防錆剤の長期保持特性、ならびに防錆効果の長期持続性が高まるが、シリカ成分が30重量部を越えると、逆に防錆剤の保持性が強くなりすぎ、初期の放出性が弱まることが分かる。

【技術分野】

【0001】

本発明は、防錆を必要とする各種金属製品を梱包保管するための防錆組成物および包装材料である。

【背景技術】

【0002】

金属製品の防錆梱包輸送は、防錆油に浸し大気と遮断して輸送する方法、あるいは防錆紙〈防錆剤を塗布した紙〉に包む処方により輸送する方法が取られてきた。しかし、30〜40年前より自動車部品を代表とする金属製品を海外輸出するために、安価で、ハンドリングがよく、使用時に手間が掛らない包装材料が求められはじめた。その結果、輸送時に防錆機能を有するプラスチック包装材料を、いくつかの企業、個人が開発してきた。

【0003】

しかし、現在、輸送時のみの防錆機能を有するだけでなく、金属製品メーカーの責任として、製品在庫保障をユーザーから求められている中、在庫保管期間内においても防錆機能が保持され、製品に機能劣化が生じない包装材料を包装材メーカーに求めるようになってきた。

特に製品在庫保証期間が10年という長期に渡る場合には、非常に長期に渡り金属製品表面に錆が発生することのないようにすることが求められるが、保管期間中、錆を発生させないように保管することは極めて困難である。

【0004】

気化性防錆剤は、物質特有の蒸散性によって、即効性防錆剤及び遅効性防錆剤の2種類に分けられる。即効性防錆剤のみを添加した場合、短期的に大量の防錆成分を放出するが、長期防錆には適さない。また、遅効性防錆剤だけでは、初期の防錆効果が不十分である。

【0005】

そこで、即効性防錆剤と遅効性防錆剤を組み合わせることが安定した防錆効果を発現する手法として用いられる。

【0006】

また一方では、気化性防錆剤の長期的な効果を得る方法として、樹脂に分散、担持させる手法がある。樹脂としては、加工の便から低密度ポリエチレンに代表される無極性のポリオレフィン樹脂が選択される場合が多いが、一般的に上記樹脂と防錆剤は相溶し難いため、依然防錆剤の気化挙動は長期的には安定しない。

それを補うために大量の防錆剤を添加すると、製品製造後、比較的単期間で製品表面に防錆剤が析出する、いわゆるブリードアウト、もしくはブルームアウト現象が発生し、商品外観を著しく低下させ商品価値を大きく損なうだけでなく、この析出物が金属製品へ直接付着することで、異物混入などのクレーム問題に発展する可能性がある為、十分な回避手法とはいえない。

また、単に無極性のポリオレフィンに防錆剤を配合しただけでは、数年間保管すると錆が発生することがあり、結局上記の数年に渡っての製品在庫保証期間を通じて、防錆効果を持続させることが困難であった。

樹脂に防錆剤を配合してなる成形体の中でいくつかの例が下記特許文献1〜3として示されるが、特許文献1には熱融着性ポリオレフィン、気化性防錆剤、被酸化性金属粉末及びゼオライトを含む組成物が、特許文献2には、LDPE等の熱可塑性樹脂にアルキルジカルボン酸アンモニウム塩等の気化性防錆剤を含有する組成物が、特許文献3には、ポリオレフィン等に炭酸カルシウム等の充填剤、有機アミンの無機酸又は有機酸の塩である防錆剤を配合してなる防錆用成形体が記載されているにとどまり、特定の比表面積を有する多孔性の充填剤を添加して、長期間にわたって防錆性を発揮させようとすることまでを意図する発明ではない。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2010−254350号公報

【特許文献2】特開2007−308726号公報

【特許文献3】特開平11−181143号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は、従来の防錆包材が有する輸送時の防錆機能だけでなく、金属製品が保管される場所の環境においても、防錆機能が安定的に、長期間保持されることが可能な梱包材料に使用される防錆組成物、及びその防錆組成物から形成されてなる梱包材料を提供することを課題とする。

【課題を解決するための手段】

【0009】

本発明は、従来の防錆組成物が有する防錆効果をより安定して長期間持続させるための方法として、樹脂と気化性防錆剤からなるベースに多孔質吸着体を分散させることで、各環境下において長期間にわたり防錆剤を徐放的に気化放出させる防錆組成物を提供するものであり、そのために以下の手段を採用する。

1.密度0.880〜0.950g/cm3、MFR(メルトフローレート)0.1〜30.0g/10min.を有するポリオレフィン系樹脂100重量部に対し、無機酸又は有機酸のアミン/アンモニウム/金属塩、尿素系化合物、複素環式化合物から選ばれる1種又は2種以上の気化性防錆剤を0.1〜10重量部含み、かつ平均粒子径0.1〜20μm、比表面積100〜800m2/gの多孔質シリカ、多孔質アルミナ、ゼオライトの中から選ばれる1種又は2種以上の多孔質吸着体を、該防錆剤1部に対して0.2〜30.0重量部分散させることにより気化性防錆剤の気化放出量を長期的に持続させることを特徴とする防錆組成物。

2.1に記載の防錆組成物から形成されてなる梱包材料。

【発明の効果】

【0010】

以上のように、ポリオレフィン系樹脂に気化性防錆剤及び多孔質吸着体を分散させた防錆組成物からなる防錆包装材料を形成することで、防錆剤の気化放出量が制御されて長期に渡り金属部品への防錆効果を保持し、錆の発生による金属製品の品質価値を損なわない。同時に、防錆剤の放出量が制御されたことにより防錆剤の臭い、ならびにブリードアウト現象が弱まるため、作業者の取扱いが容易になる防錆包装材料を提供することができる。

【図面の簡単な説明】

【0011】

【図1】多孔質吸着体と防錆剤残存率

【図2】シリカ比表面積と防錆剤残存率

【図3】シリカ添加量と防錆剤残存率

【発明を実施するための形態】

【0012】

本発明者らは、特定の樹脂と特定の防錆剤を含有する防錆性樹脂組成物に対して、第3成分である特定の多孔質吸着体を添加し、組み合わせることで、初めて防錆効果が長期にわたって持続するための防錆組成物を見出した。

【0013】

本発明で用いるベース樹脂として、これまでの知見から加工性、安全性及び環境面に有用なポリオレフィン系樹脂、例えばポリエチレン、ポリプロピレン等のα-オレフィンの単独重合体、エチレン-プロピレン共重合体、エチレン-ブテン-1共重合体、エチレン-4-メチル-1-ペンテン共重合体、エチレン-ヘキセン共重合体等のエチレンとC3-C8のα-オレフィンとの共重合体や、エチレン-酢酸ビニル共重合体、エチレン-アクリル酸共重合体、エチレン-酢酸ビニル-メチルメタクリレート共重合体等のエチレン性不飽和結合を有する有機カルボン酸誘導体とエチレンとの共重合体等が挙げられる。

【0014】

上記ポリオレフィン系樹脂のうち、例えば包装材の用途として用いる場合には、製品コストや、製造の簡便性からみてポリエチレンを選択することが適当であり、低密度ポリエチレンから高密度ポリエチレンまで、各種のポリエチレンの特性を考慮して採用することができる。

ただし、密度が0.880〜0.950g/cm3、好ましくは0.910〜0.930g/cm3となるポリエチレンがこれまでの知見より好ましい。

【0015】

また、該樹脂の成形手段については特に制限を設けることがなく、公知の樹脂成形手段を採用することができる。

【0016】

本発明において気化性防錆剤としては、無機酸又は有機酸のアミン/アンモニウム/金属塩、尿素系化合物、複素環式化合物から選ばれる1種又は2種以上の気化性防錆剤であり、具体的には、使用環境で気化性を示すモノ-、ジ-、トリ-エタノールアミン、n-、ジ-、tert-ブチルアミン、ヘキサメチレンジアミン、ヘキサメチレンテトラミン、モノ-、ジ-シクロヘキシルアミン、イソプロピルアミン、オレイルアミン、ナフチルアミン、ジ-フェニルアミンの燐酸、亜硝酸、炭酸、カルボン酸塩より選ばれた有機アミン塩、フタル酸アンモニウム、安息香酸アンモニウム、ステアリン酸アンモニウム、ドデカン酸アンモニウム、デカン酸アンモニウム、セバシン酸アンモニウム、アジピン酸アンモニウム、より選ばれたカルボン酸アンモニウム塩、尿素、メチル尿素、エチル尿素、プロピル尿素、チオ尿素、ウロトロピンより選ばれた尿素系化合物、ベンゾトリアゾール、トリルトリアゾール、カルボキシベンゾトリアゾール、5-ヒドロキシベンゾトリアゾール、3-メチル-5-ヒドロキシピラゾール、5-アミノ-1Hテトラゾール、イミダゾール、2-メチルイミダゾール、5-メチルイミダゾール、ベンゾイミダゾール、メルカプトベンゾチアゾールなどから選ばれた複素環式化合物などが挙げられる。

【0017】

また、必要に応じて気化性を有さない亜硝酸、炭酸、リン酸、ホウ酸、ケイ酸など、無機酸のアルカリ金属、アルカリ土類金属塩を加えることで、防錆効果の一層の改善を図ることも可能である。

【0018】

添加量については、対象金属と要求される防錆効果、さらには上記した気化性防錆剤の蒸気圧特性により適切な量は異なるが、一般的に少なすぎると防錆成分が広範囲に分散されず十分な防錆効果が得られず、逆に多すぎるとブリードアウトを引き起こす為、安定した効果を得るためには、MFR0.1〜30.0g/10min.を有するポリオレフィン系樹脂100重量部に対し0.1〜10重量部を添加することが有効で、さらに製造上の観点から好ましくは0.5〜5重量部が望ましい。

ただし、この添加量の上限値は、下述する多孔質吸着体を用いた本発明において適用されるものであって、その多孔質吸着体を添加しないときには、ブリードアウトしない程度に気化性防錆剤を添加する場合、ブリードアウトを起こさずに添加できる最大の添加量は遥かに低い量にとどまる。

【0019】

次に、本発明の中心的機能は、防錆効果の持続性である。そのために、気化性防錆剤の気化放出量を第3成分である多孔質吸着体の添加量によりコントロールすることができる。また、多孔質吸着体を樹脂中に分散させることにより気化性防錆剤のブリードアウト軽減、ならびに防錆剤臭の低減にも寄与することができる。

【0020】

本発明に使用される多孔質吸着体は、多孔質シリカ、多孔質アルミナ、ゼオライトの中から選択する。多孔性の基準として比表面積が少なくとも100m2/g以上であること、好ましくは300m2/g以上が望ましい。また、ベース樹脂内に広範囲に分散させるための分散性を考えると、800m2/g以下が望ましい。

【0021】

多孔質吸着体の添加量は、気化性防錆剤の添加量に連動させる必要があり、添加量が低いとベース樹脂から防錆剤がブリードアウトすることがあり、添加量が多いと製品の表面性を悪化させるだけでなく、気化性防錆剤を強く保持し過ぎ、防錆効果の発現を阻害することがあるため、安定した防錆性能を得るためには、防錆剤1重量部に対して多孔質吸着体を0.2〜30重量部、好ましくは1.0〜15重量部が望ましく、この範囲で対象金属部品に長期防錆効果を発現するように気化性防錆剤の組成と添加量を選ぶ必要がある。

【0022】

以下に実施例を挙げて本発明をより具体的に説明するが、本発明はもとより下記実施例によって制限を受けるものではなく、前記・後記の趣旨に適合し得る範囲で適当に変更を加えて実施することももちろん可能であり、それらはいずれも本発明の技術範囲に包含される。

【実施例1】

【0023】

低密度ポリエチレン樹脂(住友化学(株)製 スミカセンF218-1 密度=0.919 MFR=1.0)100重量部に対して、シクロヘキシルアミン安息香酸塩を1.0重量部、さらに平均粒子径3.9μmかつ比表面積300m2/gの多孔質シリカ粉末、平均粒子径10μmかつ比表面積200m2/gの多孔質アルミナ粉末、同多孔質シリカ及び同アルミナ混合物(混合比1対1.5)、平均粒子径2.5μmかつ比表面積100m2/gのゼオライトをそれぞれ1.0重量部になるようにブレンドして、二軸押出機により混練した後、ペレタイザーを通してコンパウンドペレットを作製し、このペレットをインフレーション成形法により150℃の成形温度で厚さ100μmのフィルムを成形した。このフィルムに練り込まれた防錆剤の経時的減衰挙動を図1、防錆試験結果を表1に示す。

【0024】

図1には、本発明の防錆組成物によれば、時間が経過するにつれて防錆剤の残存率が低下し、シリカ、アルミナ、シリカ+アルミナではおよそ40%、ゼオライトでは30%となるが、多孔質吸着体を添加しない比較例1によれば促進試験期間が10日で残存率が10%程度までになっている。この結果は多孔質吸着体を添加することにより防錆剤の気化が抑制されることを示している。

また、表1には実施例1の各組成及び比較例1の組成に関して、防錆効果を確認した結果が記載されており、ただし、促進試験期間が10日について詳細にみると、表1に示すように、比較例1は2日目において△(試験片の面積に対し10%未満の錆発生)であった後は、さらに錆が発生するのに対し、実施例1はゼオライト100m2の場合には○(1mm以下、30個未満の錆発生)である他は全て錆がなく、本発明は特定の比表面積を備える多孔質吸着体を有することにより顕著な効果を奏することが理解できる。

【0025】

【表1】

【実施例2】

【0026】

低密度ポリエチレン樹脂(住友化学(株)製 スミカセンF218-1 密度=0.919 MFR=1.0)100重量部に対して、シクロヘキシルアミン安息香酸塩を1.0重量部、平均粒子径2.7〜14.1μm、比表面積50、100、300、500、700m2/gの4種の多孔質シリカ粉末をそれぞれ1.0重量部になるようにブレンドして、二軸押出機により混練した後、ペレタイザーを通してコンパウンドペレットを作製し、このペレットをインフレーション成形法により150℃の成形温度で厚さ100μmのフィルムを成形した。このフィルムに練り込まれた防錆剤の経時的減衰挙動を図2に、防錆試験結果を表2に示す。

【0027】

図2によれば、添加されたシリカの比表面積が300m2から700m2の場合にはいずれも促進試験期間が10日を経過しても防錆剤の残存率はおよそ40〜50%であり、比表面積が100m2の場合には30%前後、さらに50m2の場合にはより低く20%にまで低下する。もちろんシリカを添加しなかった場合には、10%程度とさらに低下している。この50m2の例は比較例に当たる例である。

このような性質を反映して、表2に示されるように、シリカの比表面積を300m2〜700m2にすると、10日後に至るまで全ての期間において錆が発生しなかった。シリカの比表面積が100m2の場合には、8日後において○(1mm以下、30個未満の錆発生)となり、10日後には△(試験片の面積に対し10%未満の錆発生)となったが、長期間にわたり防錆性能を発揮できることがわかる。

【0028】

【表2】

【実施例3】

【0029】

低密度ポリエチレン樹脂(住友化学(株)製 スミカセンF218-1 密度=0.919 MFR=1.0)100重量部に対して、シクロヘキシルアミン安息香酸塩を1.0重量部、比表面積が300m2のシリカ成分が0.1、0.5、1.0、10.0、50.0重量部となるようブレンドして、二軸押出機により混練した後、ペレタイザーを通してコンパウンドペレットを作製し、このペレットをインフレーション成形法により150℃の成形温度で厚さ100μmのフィルムを成形した。このフィルムに練り込まれた防錆剤の経時的減衰挙動を図3に、防錆試験結果を表3に示す。

【0030】

図3によると、シリカの添加量が増加するほど、防錆剤残存率が高くなる傾向にあり、50.0重量部の添加では10日後において残存率が70%を超えている。また、添加量が0.1重量部では防錆剤残存率が低下し、10日において約20%にすぎない。この0.1重量部の例は比較例に当たる例である。

表3によると、低密度ポリエチレン樹脂100重量部に対して、添加されたシリカの量が1.0、10.0重量部である場合には、10日に至る全期間を通じて錆が発生することがなく、添加量が0.5重量部の場合には6日までは錆の発生がなく、その後悪化して10日には△(試験片の面積に対し10%未満の錆発生)となる。また、添加量が0.1重量部及び50.0重量部の場合には、いずれも4日までは○(1mm以下、30個未満の錆発生)に留まるが、その後はさらに錆が発生する。

この錆の発生の傾向は、シリカの添加量が増加すると、防錆剤がシリカに吸着された状態にて期間が経過するので、防錆剤を気化させる量が減少することによるものと考えられる。

【0031】

【表3】

【実施例4】

【0032】

低密度ポリエチレン樹脂(住友化学(株)製 スミカセンF218-1 密度=0.919 MFR=1.0)100重量部に対して、トリルトリアゾールを0.3重量部、シリカ成分が0.05、0.2、0.8、3.2、12.8重量部となるようブレンドにして、二軸押出機により混練した後、ペレタイザーを通してコンパウンドペレットを作製し、このペレットをインフレーション成形法により150℃の成形温度で厚さ40μmのフィルムを成形した。このフィルムの防錆試験結果を表4に示す。

この実施例4は、実施例3におけるシクロヘキシルアミン安息香酸塩1.0重量部の添加に代えて、トリルトリアゾールを0.3重量部添加した例であるが、この実施例4においても防錆効果の結果は実施例3による結果とほぼ同様の結果となった。シリカを0.05重量部添加した例は、気化性防錆剤であるトリルトリアゾール0.3重量部に対して、シリカの添加量が少ないので、10日後には△の結果になった。この0.05重量部を添加した例は比較例に当たる例である。

【0033】

【表4】

【実施例5】

【0034】

低密度ポリエチレン樹脂(住友化学(株)製 スミカセンF218-1 密度=0.919 MFR=1.0)100重量部に対して、シクロヘキシルアミン安息香酸塩を0.5重量部、シクロヘキシルアミンカーバメートを0.5重量部、ベンゾトリアゾールを0.3重量部、シリカ成分が0.1、0.5、1.0、10.0、50.0重量部となるようブレンドして、二軸押出機により混練した後、ペレタイザーを通してコンパウンドペレットを作製し、このペレットをインフレーション成形法により150℃の成形温度で厚さ100μmのフィルムを成形した。このフィルムの防錆試験結果を表5に示す。

この実施例5は、実施例3におけるシクロヘキシルアミン安息香酸塩1.0重量部の添加に代えて、シクロヘキシルアミン安息香酸塩を0.5重量部、シクロヘキシルアミンカーバメートを0.5重量部、ベンゾトリアゾールを0.3重量部添加した例であるが、この実施例5においては、シリカの添加量が1.0〜10.0重量部の場合には鋼板、銅板ともに10日に至る全期間を通じて錆が発生することがなく、0.5重量部の場合には、鋼板で6日以降、銅板で8日以降において何れの金属でも錆を発生し、50.0重量部では防錆剤が無機多孔体であるシリカに吸着された状態にて期間が経過する為に、錆が発生するものと考えられる。また、シリカの添加量が0.1重量部の場合にも、50.0重量部の場合と同様に期間が経過するにつれて錆が発生した。この0.1重量部及び50.0重量部の例は比較例に当たる例である。

【0035】

【表5】

【0036】

〔比較例1〕

低密度ポリエチレン樹脂(住友化学(株)製 スミカセンF218-1 密度=0.919 MFR=1.0)100重量部に対して、シクロヘキシルアミン安息香酸塩を1.0重量部となるようブレンドして、二軸押出機により混練した後、ペレタイザーを通してコンパウンドペレットを作製し、このペレットをインフレーション成形法により150℃の成形温度で厚さ100μmのフィルムを成形した。このフィルムに練り込まれた防錆剤の経時的減衰挙動を図1、2、3に、防錆試験結果を表1、2、3に示す。

【0037】

〔比較例2〕

低密度ポリエチレン樹脂(住友化学(株)製 スミカセンF218-1 密度=0.919 MFR=1.0)100重量部に対して、トリルトリアゾールを0.3重量部となるようブレンドにして、二軸押出機により混練した後、ペレタイザーを通してコンパウンドペレットを作製し、このペレットをインフレーション成形法により150℃の成形温度で厚さ40μmのフィルムを成形した。このフィルムの防錆試験結果を表4に示す。

【0038】

〔比較例3〕

低密度ポリエチレン樹脂(住友化学(株)製 スミカセンF218-1 密度=0.919 MFR=1.0)100重量部に対して、シクロヘキシルアミン安息香酸塩を0.5重量部、シクロヘキシルアミンカーバメートを0.5重量部、ベンゾトリアゾールを0.3重量部となるようブレンドにして、二軸押出機により混練した後、ペレタイザーを通してコンパウンドペレットを作製し、このペレットをインフレーション成形法により150℃の成形温度で厚さ100μmのフィルムを成形した。このフィルムの防錆試験結果を表5に示す。

【0039】

A 防錆剤の減少率確認

所定期間の防錆評価を終えた防錆フィルムを細かく裁断したもの、水、攪拌子をすり付き三角フラスコに入れ、フラスコ口に還流管を取り付け、90℃の水浴で1時間攪拌し、防錆剤成分を抽出する。抽出液を調整し、調整液を高速液体クロマトグラフィーに通じて、防錆剤の濃度を測定する。

【0040】

B 防錆試験

タテ100mm×ヨコ100mm×高さ150mmの枠組に下記[C]の試験片をナイロン製の釣り糸で吊るしたものを、作成したチューブ状のフィルムをガゼット加工した中へ入れヒートシールする。この試験形態を下記[D]の試験環境下に配した後、金属表面の発錆具合を下記[E]の評価法に基づき評価した。

【0041】

C 試験片

【0042】

D 試験環境

低温:25℃70%RH(4時間)、高温:50℃95%RH(4h)、温湿度変動に2時間、計12時間/1サイクルとした自動サイクル環境試験機

試験機:エスペック(株)社製 PR4KP

【0043】

E 評価基準

◎ :錆なし

○ :1mm以下、30個未満の錆発生

△ :試験片の面積に対し10%未満の錆発生

× :試験片の面積に対し50%未満の錆発生

××:試験片の面積に対し50%以上の錆発生

【0044】

図1、表1から比表面積100m2以上を有するシリカ、アルミナ、ゼオライトを添加することで、防錆剤の長期保持特性が付与され、それと同時に防錆効果の長期持続性が得られることがわかる。

【0045】

図2、表2から多孔質吸着体の比表面積が減少するにつれ、防錆剤の長期保持特性、ならびに防錆効果の長期持続性が損なわれ、比表面積が100m2/g以下では、長期間の防錆保管に支障があると判断する。

【0046】

図3、表3、4、5から、多孔質吸着体の添加量が増加するにつれ、防錆剤の長期保持特性、ならびに防錆効果の長期持続性が高まるが、シリカ成分が30重量部を越えると、逆に防錆剤の保持性が強くなりすぎ、初期の放出性が弱まることが分かる。

【特許請求の範囲】

【請求項1】

密度0.880〜0.950g/cm3、MFR0.1〜30.0g/10min.を有するポリオレフィン系樹脂100重量部に対し、無機酸又は有機酸のアミン/アンモニウム/金属塩、尿素系化合物、複素環式化合物から選ばれる1種又は2種以上の気化性防錆剤を0.1〜10重量部含み、かつ平均粒子径0.1〜20μm、比表面積100〜800m2/gの多孔質シリカ、多孔質アルミナ、ゼオライトの中から選ばれる1種又は2種以上の多孔質吸着体を、該防錆剤1重量部に対して0.2〜30.0重量部分散させることにより気化性防錆剤の気化放出量を長期的に持続させることを特徴とする防錆組成物。

【請求項2】

請求項1に記載の防錆組成物から形成されてなる梱包材料。

【請求項1】

密度0.880〜0.950g/cm3、MFR0.1〜30.0g/10min.を有するポリオレフィン系樹脂100重量部に対し、無機酸又は有機酸のアミン/アンモニウム/金属塩、尿素系化合物、複素環式化合物から選ばれる1種又は2種以上の気化性防錆剤を0.1〜10重量部含み、かつ平均粒子径0.1〜20μm、比表面積100〜800m2/gの多孔質シリカ、多孔質アルミナ、ゼオライトの中から選ばれる1種又は2種以上の多孔質吸着体を、該防錆剤1重量部に対して0.2〜30.0重量部分散させることにより気化性防錆剤の気化放出量を長期的に持続させることを特徴とする防錆組成物。

【請求項2】

請求項1に記載の防錆組成物から形成されてなる梱包材料。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−44014(P2013−44014A)

【公開日】平成25年3月4日(2013.3.4)

【国際特許分類】

【出願番号】特願2011−182021(P2011−182021)

【出願日】平成23年8月23日(2011.8.23)

【出願人】(000100849)アイセロ化学株式会社 (20)

【Fターム(参考)】

【公開日】平成25年3月4日(2013.3.4)

【国際特許分類】

【出願日】平成23年8月23日(2011.8.23)

【出願人】(000100849)アイセロ化学株式会社 (20)

【Fターム(参考)】

[ Back to top ]