防錆膜形成方法

【課題】高圧の洗浄液を用いずとも金属部材の表面の付着物を洗浄することができ、強固な防錆膜を形成することができる防錆膜形成方法を提供する。

【解決手段】本発明の防錆膜形成方法は、沸点以上の温度を有し、加圧した水を含む洗浄液を常圧中に放出させて沸騰させることにより、水蒸気と液滴とからなる気液混合体を形成する気液混合体形成工程と、気液混合体を金属部材に吹き付けることにより金属部材の表面の付着物を除去し、金属部材の表面に酸化層を形成する酸化層形成工程と、酸化層の表面に防錆膜を形成する防錆膜形成工程とを備える。

【解決手段】本発明の防錆膜形成方法は、沸点以上の温度を有し、加圧した水を含む洗浄液を常圧中に放出させて沸騰させることにより、水蒸気と液滴とからなる気液混合体を形成する気液混合体形成工程と、気液混合体を金属部材に吹き付けることにより金属部材の表面の付着物を除去し、金属部材の表面に酸化層を形成する酸化層形成工程と、酸化層の表面に防錆膜を形成する防錆膜形成工程とを備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、防錆膜形成方法に関する。特に、本発明は、金属部材の防錆膜形成方法に関する。

【背景技術】

【0002】

従来、噴出圧力を10乃至200kgf/cm2に設定し、60℃以上の熱水を伸線加工された銅又は銅合金材にジェット噴流で吹き付けることにより銅又は銅合金材の表面に酸化銅層を形成した後、ベンゾトリアゾール又はその誘導体を含む溶液で銅又は銅合金材を処理する銅又は銅合金材の防錆膜形成方法が知られている(例えば、特許文献1参照。)。

【0003】

特許文献1に記載の防錆膜形成方法によれば、銅又は銅合金材の表面の酸及び油分等を短時間で十分に除去することができると共に、防錆膜が形成されやすい薄い酸化銅層を当該表面に均一に形成することができる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第3192950号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、特許文献1に記載の防錆膜形成方法では、銅又は銅合金材に高い圧力の熱水を吹き付けるので、熱水を噴き出す装置に対する負荷が高く、当該装置のメンテナンス作業が増加する場合がある。また、銅又は銅合金材に高い圧力の熱水を吹き付けるので、銅又は銅合金材の表面にダメージを与える場合もある。

【0006】

したがって、本発明の目的は、高圧の洗浄液を用いずに金属部材の表面の付着物を洗浄することができ、強固な防錆膜を形成することができる防錆膜形成方法を提供することにある。

【課題を解決するための手段】

【0007】

本発明は、上記目的を達成するため、沸点以上の温度を有し、加圧した水を含む洗浄液を常圧中に放出させて沸騰させることにより、水蒸気と液滴とからなる気液混合体を形成する気液混合体形成工程と、気液混合体を金属部材に吹き付けることにより金属部材の表面の付着物を除去し、金属部材の表面に酸化層を形成する酸化層形成工程と、酸化層の表面に防錆膜を形成する防錆膜形成工程とを備える防錆膜形成方法が提供される。

【0008】

また、上記防錆膜形成方法において、沸点以上の温度が、100℃以上180℃以下の温度であることが好ましい。

【0009】

また、上記防錆膜形成方法において、防錆膜形成工程が、ベンゾトリアゾール若しくはベンゾトリアゾールの誘導体を含む防錆溶液で酸化層を有する金属部材を処理することにより、防錆膜を形成することが好ましい。

【0010】

また、上記防錆膜形成方法において、金属部材が銅を含み、酸化層が酸化銅を含むことができる。

【発明の効果】

【0011】

本発明に係る防錆膜形成方法によれば、高圧の洗浄液を用いずとも金属部材の表面の付着物を洗浄することができ、強固な防錆膜を形成することができる防錆膜形成方法を提供できる。

【図面の簡単な説明】

【0012】

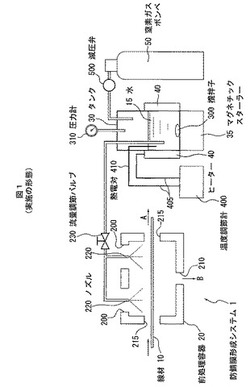

【図1】本発明の実施の形態に係る防錆膜形成方法の実施に用いる防錆膜形成システムの概要図である。

【発明を実施するための形態】

【0013】

[実施の形態の要約]

加圧した洗浄液を金属部材に吹き付けることにより前記金属部材の表面に酸化層を形成した後、前記酸化層の表面に防錆膜を形成する防錆膜形成方法において、沸点以上の温度を有し、加圧した水を含む前記洗浄液を常圧中に放出させて沸騰させることにより、水蒸気と液滴とからなる気液混合体を形成する気液混合体形成工程と、前記気液混合体を前記金属部材に吹き付けることにより前記金属部材の表面の付着物を除去し、前記金属部材の表面に前記酸化層を形成する酸化層形成工程と、前記酸化層の表面に前記防錆膜を形成する防錆膜形成工程とを備える防錆膜形成方法が提供される。

【0014】

[実施の形態]

図1は、本発明の実施の形態に係る防錆膜形成方法の実施に用いる防錆膜形成システムの概要の一例を示す。

【0015】

本実施の形態に係る防錆膜形成方法は、板状、棒状、線状、若しくはパイプ状等の形態を有する金属部材の表面の付着物(例えば、油分、油状物質等の汚れ)、及び/又は酸等を短時間で実用上問題のない程度にまで十分に除去すると共に当該表面に酸化層を形成し、その後、酸化層の表面に強固な防錆膜を均一に形成する防錆膜形成方法である。以下においては、一例として、金属部材として線材10を用いる場合について説明する。

【0016】

(防錆膜形成システム1の概要)

防錆膜形成システム1は、洗浄液としての水15が蓄えられるタンク30と、タンク30内の水15を加熱するヒーター40の温度を調節する温度調節計400と、タンク30内に所定のガスを導入することによりタンク30内の圧力を高める窒素ガス等のガスボンベとしての窒素ガスボンベ50と、タンク30内において加熱及び加圧された水15を前処理容器20内に吐出するノズル220と、金属部材が導入される前処理容器20とを備える。

【0017】

また、防錆膜形成システム1は、タンク30の下部に設置され、タンク30内部に導入された攪拌子300を回転させるマグネチックスターラー35と、タンク30内の圧力を測定可能な圧力計310と、窒素ガスボンベ50からの窒素ガスの圧力を調整する減圧弁500と、タンク30からノズル220に供給される液体の流量を調節する流量調節バルブ230とを備える。更に、ヒーター40と、ヒーター40の温度を調節する温度調節計400とは配線405により互いに接続される。また、タンク30内の水15には温度調節計400に接続され、水15の温度を測定する熱電対410が導入される。

【0018】

(防錆膜形成方法)

まず、例えば、銅又は銅合金材から形成され、伸線加工を施すことにより所定径に加工された線材10を準備する。次に、前処理容器20内に線材10を導入し(金属部材導入工程)、線材10に前処理を施す。なお、前処理容器20に線材10を導入する前に、線材10を酸洗することもできる(酸洗工程)。ただし、伸線加工を施した直後の線材10を用いる場合、当該線材10の表面は実質的に酸化されていないので、酸洗工程を省略できる。酸洗工程を実施する場合(すなわち、線材10の表面が酸化されている場合)、線材10を酸洗する。酸洗後、当該線材10を水洗する。そして、水洗後、線材10を前処理容器20内に導入する。なお、酸洗工程に用いる酸としては、例えば、硫酸、塩酸、硝酸等の無機酸、又は無機酸の水溶液を用いることができる。酸水溶液の濃度は、例えば、40%以下、好ましくは20%以下に設定する。

【0019】

ここで、前処理容器20は、例えば、一辺が約20cmの箱状に形成される。そして、前処理容器20は、前処理容器20の上側の面に設けられ、スプレーノズルとしてのノズル220を導入するノズル導入口200と、当該上側の面に対向する下面に設けられ、ノズル220から吐出される液体を前処理容器20の外部(例えば、矢印Bの方向)に排出する排出口210と、互いに対向する2つの側面にそれぞれ設けられ、線材10が通過する一対の孔215とを有する。

【0020】

一方の孔215から他方の孔215までの距離、すなわち、側面間の距離は、例えば、0.2mである。したがって、線材10は、前処理容器10内を一方の側面から他方の側面に向けて通過する間に(例えば、図1の矢印Aの方向に線材10は移動する)、線材10の0.2m分の長さの部分が、前処理容器20内において前処理される。線材10は、前処理容器20の上流側に設置された線材送り出し装置(図示しない)、及び下流側に設置された線材巻き取り装置(図示しない)によって前処理容器20内を移動する。なお、前処理容器20の上流側に線材巻取り装置を設置し、下流側に線材巻取り装置を設置してもよい。

【0021】

次に、線材10を前処理容器20内において一定方向に一定の速度で移動させつつ、ノズル220から気液混合体を線材10に向けて吹き付ける。気液混合体は、沸点以上の温度(好ましくは、100℃以上179.01℃以下)を有し、好ましくは0.1MPa以上0.980MPa以下の圧力の水を含む洗浄液を常圧中(すなわち、前処理容器20内であって、大気圧中)に放出させて沸騰させることにより形成される(気液混合体形成工程)。この気液混合体は、水蒸気と液滴とからなる。

【0022】

そして、気液混合体を線材10に吹き付けることにより線材10の表面の付着物を除去すると共に、線材10の表面に酸化層を形成する(酸化層形成工程)。具体的には、気液混合体の液滴が線材10の表面に衝突すると、当該表面に付着している油分、酸等の付着物が除去される。そして同時に、当該表面に厚さの薄い酸化層が均一に形成される。線材が銅又は銅合金材から形成される場合、当該酸化層は酸化銅(Cu2O)からなる層であると考えられる。なお、前処理容器20内における線材10の移動速度は、例えば、120m/分(すなわち、2m/秒)に設定することができる。この移動速度に設定することにより、線材10の長さ0.2mに対する前処理時間は0.1秒になり、短時間の前処理時間であるにもかかわらず、付着物の除去効果を非常に高くすることができる。

【0023】

なお、ノズル220の先端から線材10までの距離が短いほど洗浄力が高いものの、移動中の線材10はノズル220に対する位置がぶれるので、あまり短い距離にすることは好ましくはない。したがって、本実施の形態において、ノズル220の先端から線材10までの距離は、1mm以上200mm以下、好ましくは5mm以上100mm以下、より好ましくは10mm以上50mm以下に設定する。

【0024】

次に、酸化層を有する線材10に防錆膜形成処理を施すことにより、酸化層の表面に防錆膜を形成する(防錆膜形成工程)。具体的に、防錆剤を含む防錆溶液で酸化層を有する線材10を処理する。例えば、防錆膜形成工程は、酸化層を有する線材10を防錆溶液に浸漬する浸漬工程、又は酸化層を有する線材10に防錆溶液を塗布する塗布工程を有することができる。防錆剤は、ベンゾトリアゾール(BTA)又はBTAの誘導体を用いることができる。以下、BTA及びBTAの誘導体を、単に「BTA」と称する場合がある。また、防錆溶液は、水、アルコール、又は塩素系溶剤等の溶媒に防錆剤を溶解させた溶液を用いる。なお、防錆溶液の温度は40℃以上80℃以下に設定することが好ましい。

【0025】

BTAの防錆効果は、銅又は銅合金材の表面にBTAからなる高分子膜を形成することに起因して発揮される。銅又は銅合金材の表面には、酸化銅からなる自然酸化膜が形成されている。BTAの分子はこの自然酸化膜を構成する酸化銅に配位結合すると共に、BTA分子間では共有結合が形成される。これにより、自然酸化膜の表面に強固なBTAの高分子膜が形成される。このようなBTAの高分子膜は、自然酸化膜に対する密着性に優れると共に耐食性に極めて優れているので、銅又は銅合金材の表面の腐食、及び腐食に起因する当該表面の変色を抑制することができる。

【0026】

ここで、本実施の形態に用いることができる防錆剤を挙げる。例えば、防錆剤としては、1H−benzotriazole(BTA)、4−methyl−1H−benzotriazole(TTA)、4−carboxyl−1H−benzotriazole、sodium tolyltriazole、5−methyl−1H−benzotoriazole(TTA)、benzotriazole buthyl ester、silver benzotriazole、5−chloro−1H−benzotriazole、1−chloro benzotriazole等を用いることができる。

【0027】

防錆膜形成工程後、防錆膜が形成された線材10を乾燥する(乾燥工程)。これにより、製品としての線材10が得られる。

【0028】

(気液混合体の発生方法)

ここで、気液混合体の発生方法の概要を説明する。なお、以下において、気液混合体を「自己生成2流体」と称する場合がある。

【0029】

密閉可能なタンク30に洗浄水としての水15を蓄え、タンク30の外表面に設置したヒーター40に通電することにより、タンク30内の水15を加熱する。水温は、温度調節計400により、100℃以上179.01℃以下に調節される。なお、タンク30内部に投入した攪拌子300をマグネチックスターラー35により回転させることにより水15を攪拌できるので、水15の温度を均一にすることができる。

【0030】

タンク30には窒素ガスボンベ50(例えば、約15MPaの窒素ガスが充填されている)からの窒素ガスが導入される配管が取り付けられており、減圧弁500により所定圧力に減圧調整された窒素ガスがタンク30内に導入される。なお、窒素ガスは、必ずしもタンク30内に導入することを要さないが、タンク30内に窒素ガスを導入することにより、タンク30内の圧力を大気圧以上の圧力にすることができる。例えば、タンク30内の温度を約154℃に設定した場合であって、タンク内の圧力が約0.5MPaである場合、タンク30内に約0.8MPaに減圧調整した窒素ガスを導入すると、温度を一定に保ったまま、タンク30内の圧力を約0.8MPaにすることができる。なお、窒素ガスの代わりに、空気、水蒸気等の他のガスを用いることもできる。

【0031】

タンク30内において加熱、加圧された水15は、タンク30とノズル220とを接続する配管、及び流量調節バルブ230を介してノズル220から前処理容器20内に吐出される。そして、加熱、加圧された水15は、ノズル220から吐出される時に、圧力が低下することにより沸騰する。これにより加熱、加圧された水15から、水蒸気と水とからなる気液混合体が自発的に生成される。すなわち、液体と、液体とは別の気体との双方を導入することを要さず、温度と圧力とを所定の温度と所定の圧力とに設定することにより、水15から自己生成的に気液混合体を生成させることができる。このようにして生成した気液混合体を「自己生成2流体」と称する。自己生成2流体は、主として水から構成されるので、大気中に排出したとしても環境に対する負荷は小さい。

【0032】

自己生成2流体の利点は以下のとおりである。まず、単に液体(例えば、水)と常温の気体(例えば、常温の窒素ガス、空気等)とを混合した場合、加熱した液体(水)が常温の気体中に蒸発することにより熱が蒸発熱で奪われる結果、当該液体と当該気体とからなる2流体の温度が低下する。これにより、当該2流体の洗浄力が低下する。一方、本実施の形態に係る防錆膜形成方法の自己生成2流体においては、水の沸騰により生成する水蒸気を利用するので、自己生成2流体の温度が約100℃と高温であり、洗浄力が高いという利点がある。

【0033】

また、単に液体(例えば、水)と常温の気体(例えば、常温の窒素ガス、空気等)とを混合した2流体を、例えば、100℃に設定する場合、ガス及び液体を加熱する加熱系統の装置と、ガス及び液体をノズルに供給する供給系統の装置との2つの系統の装置が必要になり、防錆膜形成システムの全体が複雑化する。また、気体と液体とを別個独立の配管を通じてノズルに供給しなければならないので、気体の圧力、温度、流量等の気体のパラメータと、液体の圧力、温度、流量等の液体のパラメータとをそれぞれ別個独立に制御しなければならない。一方、本実施の形態に係る防錆膜形成方法の自己生成2流体の生成においては、制御すべきパラメータがタンク30内の水の温度と圧力だけなので、防錆膜形成システム1全体の装置コストを低減させることができると共に、システム全体を小型化でき、また、製造工程の管理の負荷を軽減できる。

【0034】

本実施の形態に係る防錆膜形成方法の防錆膜形成システム1のタンク30内の水15は、100℃以上179.01℃以下の温度、0.1MPa以上0.980MPa以下の圧力に設定される。すなわち、水15がノズル220から吐出したときに沸騰しやすくすることを目的として、温度を100℃以上、及び/又は圧力を0.1MPa以上に設定する。また、線材10の変形及び変色の発生を抑制すること、及び水15の加熱におけるエネルギー損失を抑制することを目的として、温度を179.01℃以下、及び/又は圧力を0.980MPa以下に設定する。

【0035】

(実施の形態の効果)

本実施の形態に係る防錆膜形成方法によれば、金属部材の表面の付着物を短時間で十分に除去することができると共に、金属部材の表面に均一な厚さの酸化層を形成することができる。また、このようにして形成された酸化層の表面に、強固な防錆膜を形成することができるので、金属部材の腐食及び変色を確実に抑制できる。

【0036】

具体的に、本実施の形態に係る防錆膜形成方法は、水の沸点以上の温度を有すると共に常圧(大気圧)以上に加圧した液体(ただし、主成分は水である)を線材10の表面に向けてノズル220から大気圧中に吹き付ける。これにより、当該液体が大気圧中に吐出され、当該液体の圧力が急激に低下することにより、当該液体が沸騰し、当該液体から水蒸気と液滴とからなる気液混合体が形成されると共に沸騰過程で水蒸気が生じることにより体積が膨張する。これにより、液滴を線材10に向けて加速、衝突させることができるので、線材10の表面に付着した付着物(例えば、加工油等の油性液体)を容易に除去することができ、同時に、線材10の表面に酸化銅からなる酸化層を形成することができる。なお、酸化銅からなる酸化層が形成されるので、酸化層形成工程後に実施される防錆膜形成工程において、酸化層の表面に強固な防錆膜を形成することができる。

【0037】

また、本実施の形態に係る防錆膜形成方法によれば、水に加える圧力が低圧なので、防錆膜形成システム1のバルブと配管との継目のシール材の劣化を抑制することができると共に、ノズル220の摩耗を抑制できる。また、水に加える圧力が低圧であることから、防錆膜形成システム1が備える配管等における静電気の発生を抑制できる。更に、防錆膜を形成する対象である金属部材が、例えば、薄い銅板や細い銅線であったとしても、水圧により当該銅板や当該銅線が変形することを抑制できる。これにより、本実施の形態に係る防錆膜形成方法によれば、表面の平滑性が良好な、高品質の銅又は銅合金材からなる製品を提供できる。

【実施例】

【0038】

以下、実施例としての線材と、比較例としての線材とを比較した。

【0039】

比較例としての線材は、線材を酸洗する酸洗工程と、酸洗後の線材を水洗する水洗工程と、水洗後の線材を乾燥させ(ただし、熱風乾燥の条件は、静止状態で30秒間にした)、線材の表面に酸化層を形成する乾燥工程と、乾燥後の線材にBTAを含む防錆溶液による処理を施すことにより防錆膜を形成する防錆膜形成工程と、防錆膜形成工程後の乾燥工程とを経て製造した。

【0040】

一方、実施例としての線材は、本発明の実施の形態において説明したようにして製造した。すなわち、100℃以上179.01℃以下に加熱されると共に、0.1MPa以上0.980MPa以下に加圧された水を常圧化において沸騰させることにより生成させた気液混合体(自己生成2流体)を、線材に吹き付けることにより線材の表面に酸化層を形成し、その後、酸化層の表面に防錆膜を形成した。

【0041】

なお、実施例及び比較例共に、直径が0.3mmのタフピッチ銅からなる線材を用いた。また、実施例及び比較例に係る線材のそれぞれを、濃度が5%の硫酸水溶液を用いて酸洗した。更に、防錆膜形成工程は、実施例及び比較例共に、線材を、40℃のBTAの0.1%水溶液に1分間浸漬して実施した。また、実施例において、ノズル220の先端から線材までの距離は、30mmに設定した。

【0042】

そして、実施例及び比較例に係る線材のそれぞれについて、硫化ソーダ試験を実施した。硫化ソーダ試験は、銅又は銅合金材の防錆効果を評価する方法であり、100ppmの硫化ソーダ水溶液中に試験材を浸漬し、一定時間が経過した後の試験材の変色の程度を評価する方法である。試験結果を表1に示す。表1の防錆効果の評価結果の欄において、「○」は試験材の表面の変色が全くないこと、「△」は試験材の表面がわずかに変色したこと、「×」は試験材の表面が著しく変色したことを示す。

【0043】

【表1】

【0044】

表1に示すように、比較例においては浸漬時間の経過と共に試験材の表面の変色が進むことが確認された。すなわち、比較例においては、完全な防錆膜が形成されていないことが示された。一方、実施例においては、浸漬時間が5分間を経過した後であっても、試験材の表面の変色は認められなかった。すなわち、実施例においては、比較例に比べて、極めて優れた防錆効果を有することが確認された。つまり、自己生成2流体を用いて酸化層形成工程を実施する場合、0.980MPa以下の低圧の水を使うだけで所望の洗浄効果を得ることができること、及び防錆膜形成工程において強固な防錆膜を線材上に均一に形成できることが確認された。

【0045】

次に、自己生成2流体を使用した実施例と、高圧ジェット噴流を使用した比較例とを比較した。

【0046】

比較例としての線材については、線材を酸洗する酸洗工程と、酸洗後の線材を高圧ジェット噴流によって水洗する水洗工程とを経た後の線材の変形量と洗浄性能とを評価した。

【0047】

実施例としての線材については、酸洗工程の後、100℃以上180℃以下に加熱されると共に、0.1MPa以上1.0MPa以下に加圧された水を常圧下において沸騰させることにより生成された気液混合体(すなわち、自己生成2流体)を線材に吹き付けた後の線材の変形量と洗浄性能とを評価した。

【0048】

線材としては、タフピッチ銅からなり、直径が0.3mmの線材を用いた。また、5%の濃度の硫酸水溶液を用いて線材を酸洗した。

【0049】

表2に試験結果を示す。線材の変形の有無は目視にて確認した。表2の試験結果の「線材の変形の有無」の欄において、「○」は変形がないことを示し、「×」は変形があることを示す。また、線材に対する洗浄性能については、一定量の線材の表面の油分を四塩化炭素で抽出し、赤外吸収スペクトルで、油分を定量分析することにより評価した(なお、検量線は予め作成しておいた)。表2の総合評価の欄において、線材の表面の油分、すなわち残油量が目標値である3mg/m2未満の場合に「○」とし、残油量が3mg/m2以上の場合に「×」とした。

【0050】

【表2】

【0051】

表2に示すように自己生成2流体を用いた実施例については、いずれも線材の変形はなく、洗浄性能も合格レベルであった。一方、高圧ジェット噴流を用いた比較例7については、タンク内の水の圧力が10MPaであり、実施例に比較して高圧であったことから洗浄性能は良好であったものの、線材が変形した。また、高圧ジェット噴流を用いた比較例8については、タンク内の水の圧力を0.5MPaにしたことから線材の変形は認められなかったものの、洗浄性能は実施例に比較して顕著に低下する結果であった。以上より、実施例のように自己生成2流体を用いる場合、洗浄工程における線材の変形を生じることなく、高圧ジェット噴流を用いる場合に比べて低い圧力領域においても、所望の洗浄性能を得ることができることが確認された。

【0052】

以上、本発明の実施の形態及び実施例を説明したが、上記に記載した実施の形態及び実施例は特許請求の範囲に係る発明を限定するものではない。また、実施の形態及び実施例の中で説明した特徴の組合せの全てが発明の課題を解決するための手段に必須であるとは限らない点に留意すべきである。

【符号の説明】

【0053】

1 防錆膜形成システム

10 線材

15 水

20 前処理容器

30 タンク

35 マグネチックスターラー

40 ヒーター

50 窒素ガスボンベ

200 ノズル導入口

210 排出口

215 孔

220 ノズル

230 流量調節バルブ

300 攪拌子

310 圧力計

400 温度調節計

405 配線

410 熱電対

500 減圧弁

【技術分野】

【0001】

本発明は、防錆膜形成方法に関する。特に、本発明は、金属部材の防錆膜形成方法に関する。

【背景技術】

【0002】

従来、噴出圧力を10乃至200kgf/cm2に設定し、60℃以上の熱水を伸線加工された銅又は銅合金材にジェット噴流で吹き付けることにより銅又は銅合金材の表面に酸化銅層を形成した後、ベンゾトリアゾール又はその誘導体を含む溶液で銅又は銅合金材を処理する銅又は銅合金材の防錆膜形成方法が知られている(例えば、特許文献1参照。)。

【0003】

特許文献1に記載の防錆膜形成方法によれば、銅又は銅合金材の表面の酸及び油分等を短時間で十分に除去することができると共に、防錆膜が形成されやすい薄い酸化銅層を当該表面に均一に形成することができる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第3192950号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、特許文献1に記載の防錆膜形成方法では、銅又は銅合金材に高い圧力の熱水を吹き付けるので、熱水を噴き出す装置に対する負荷が高く、当該装置のメンテナンス作業が増加する場合がある。また、銅又は銅合金材に高い圧力の熱水を吹き付けるので、銅又は銅合金材の表面にダメージを与える場合もある。

【0006】

したがって、本発明の目的は、高圧の洗浄液を用いずに金属部材の表面の付着物を洗浄することができ、強固な防錆膜を形成することができる防錆膜形成方法を提供することにある。

【課題を解決するための手段】

【0007】

本発明は、上記目的を達成するため、沸点以上の温度を有し、加圧した水を含む洗浄液を常圧中に放出させて沸騰させることにより、水蒸気と液滴とからなる気液混合体を形成する気液混合体形成工程と、気液混合体を金属部材に吹き付けることにより金属部材の表面の付着物を除去し、金属部材の表面に酸化層を形成する酸化層形成工程と、酸化層の表面に防錆膜を形成する防錆膜形成工程とを備える防錆膜形成方法が提供される。

【0008】

また、上記防錆膜形成方法において、沸点以上の温度が、100℃以上180℃以下の温度であることが好ましい。

【0009】

また、上記防錆膜形成方法において、防錆膜形成工程が、ベンゾトリアゾール若しくはベンゾトリアゾールの誘導体を含む防錆溶液で酸化層を有する金属部材を処理することにより、防錆膜を形成することが好ましい。

【0010】

また、上記防錆膜形成方法において、金属部材が銅を含み、酸化層が酸化銅を含むことができる。

【発明の効果】

【0011】

本発明に係る防錆膜形成方法によれば、高圧の洗浄液を用いずとも金属部材の表面の付着物を洗浄することができ、強固な防錆膜を形成することができる防錆膜形成方法を提供できる。

【図面の簡単な説明】

【0012】

【図1】本発明の実施の形態に係る防錆膜形成方法の実施に用いる防錆膜形成システムの概要図である。

【発明を実施するための形態】

【0013】

[実施の形態の要約]

加圧した洗浄液を金属部材に吹き付けることにより前記金属部材の表面に酸化層を形成した後、前記酸化層の表面に防錆膜を形成する防錆膜形成方法において、沸点以上の温度を有し、加圧した水を含む前記洗浄液を常圧中に放出させて沸騰させることにより、水蒸気と液滴とからなる気液混合体を形成する気液混合体形成工程と、前記気液混合体を前記金属部材に吹き付けることにより前記金属部材の表面の付着物を除去し、前記金属部材の表面に前記酸化層を形成する酸化層形成工程と、前記酸化層の表面に前記防錆膜を形成する防錆膜形成工程とを備える防錆膜形成方法が提供される。

【0014】

[実施の形態]

図1は、本発明の実施の形態に係る防錆膜形成方法の実施に用いる防錆膜形成システムの概要の一例を示す。

【0015】

本実施の形態に係る防錆膜形成方法は、板状、棒状、線状、若しくはパイプ状等の形態を有する金属部材の表面の付着物(例えば、油分、油状物質等の汚れ)、及び/又は酸等を短時間で実用上問題のない程度にまで十分に除去すると共に当該表面に酸化層を形成し、その後、酸化層の表面に強固な防錆膜を均一に形成する防錆膜形成方法である。以下においては、一例として、金属部材として線材10を用いる場合について説明する。

【0016】

(防錆膜形成システム1の概要)

防錆膜形成システム1は、洗浄液としての水15が蓄えられるタンク30と、タンク30内の水15を加熱するヒーター40の温度を調節する温度調節計400と、タンク30内に所定のガスを導入することによりタンク30内の圧力を高める窒素ガス等のガスボンベとしての窒素ガスボンベ50と、タンク30内において加熱及び加圧された水15を前処理容器20内に吐出するノズル220と、金属部材が導入される前処理容器20とを備える。

【0017】

また、防錆膜形成システム1は、タンク30の下部に設置され、タンク30内部に導入された攪拌子300を回転させるマグネチックスターラー35と、タンク30内の圧力を測定可能な圧力計310と、窒素ガスボンベ50からの窒素ガスの圧力を調整する減圧弁500と、タンク30からノズル220に供給される液体の流量を調節する流量調節バルブ230とを備える。更に、ヒーター40と、ヒーター40の温度を調節する温度調節計400とは配線405により互いに接続される。また、タンク30内の水15には温度調節計400に接続され、水15の温度を測定する熱電対410が導入される。

【0018】

(防錆膜形成方法)

まず、例えば、銅又は銅合金材から形成され、伸線加工を施すことにより所定径に加工された線材10を準備する。次に、前処理容器20内に線材10を導入し(金属部材導入工程)、線材10に前処理を施す。なお、前処理容器20に線材10を導入する前に、線材10を酸洗することもできる(酸洗工程)。ただし、伸線加工を施した直後の線材10を用いる場合、当該線材10の表面は実質的に酸化されていないので、酸洗工程を省略できる。酸洗工程を実施する場合(すなわち、線材10の表面が酸化されている場合)、線材10を酸洗する。酸洗後、当該線材10を水洗する。そして、水洗後、線材10を前処理容器20内に導入する。なお、酸洗工程に用いる酸としては、例えば、硫酸、塩酸、硝酸等の無機酸、又は無機酸の水溶液を用いることができる。酸水溶液の濃度は、例えば、40%以下、好ましくは20%以下に設定する。

【0019】

ここで、前処理容器20は、例えば、一辺が約20cmの箱状に形成される。そして、前処理容器20は、前処理容器20の上側の面に設けられ、スプレーノズルとしてのノズル220を導入するノズル導入口200と、当該上側の面に対向する下面に設けられ、ノズル220から吐出される液体を前処理容器20の外部(例えば、矢印Bの方向)に排出する排出口210と、互いに対向する2つの側面にそれぞれ設けられ、線材10が通過する一対の孔215とを有する。

【0020】

一方の孔215から他方の孔215までの距離、すなわち、側面間の距離は、例えば、0.2mである。したがって、線材10は、前処理容器10内を一方の側面から他方の側面に向けて通過する間に(例えば、図1の矢印Aの方向に線材10は移動する)、線材10の0.2m分の長さの部分が、前処理容器20内において前処理される。線材10は、前処理容器20の上流側に設置された線材送り出し装置(図示しない)、及び下流側に設置された線材巻き取り装置(図示しない)によって前処理容器20内を移動する。なお、前処理容器20の上流側に線材巻取り装置を設置し、下流側に線材巻取り装置を設置してもよい。

【0021】

次に、線材10を前処理容器20内において一定方向に一定の速度で移動させつつ、ノズル220から気液混合体を線材10に向けて吹き付ける。気液混合体は、沸点以上の温度(好ましくは、100℃以上179.01℃以下)を有し、好ましくは0.1MPa以上0.980MPa以下の圧力の水を含む洗浄液を常圧中(すなわち、前処理容器20内であって、大気圧中)に放出させて沸騰させることにより形成される(気液混合体形成工程)。この気液混合体は、水蒸気と液滴とからなる。

【0022】

そして、気液混合体を線材10に吹き付けることにより線材10の表面の付着物を除去すると共に、線材10の表面に酸化層を形成する(酸化層形成工程)。具体的には、気液混合体の液滴が線材10の表面に衝突すると、当該表面に付着している油分、酸等の付着物が除去される。そして同時に、当該表面に厚さの薄い酸化層が均一に形成される。線材が銅又は銅合金材から形成される場合、当該酸化層は酸化銅(Cu2O)からなる層であると考えられる。なお、前処理容器20内における線材10の移動速度は、例えば、120m/分(すなわち、2m/秒)に設定することができる。この移動速度に設定することにより、線材10の長さ0.2mに対する前処理時間は0.1秒になり、短時間の前処理時間であるにもかかわらず、付着物の除去効果を非常に高くすることができる。

【0023】

なお、ノズル220の先端から線材10までの距離が短いほど洗浄力が高いものの、移動中の線材10はノズル220に対する位置がぶれるので、あまり短い距離にすることは好ましくはない。したがって、本実施の形態において、ノズル220の先端から線材10までの距離は、1mm以上200mm以下、好ましくは5mm以上100mm以下、より好ましくは10mm以上50mm以下に設定する。

【0024】

次に、酸化層を有する線材10に防錆膜形成処理を施すことにより、酸化層の表面に防錆膜を形成する(防錆膜形成工程)。具体的に、防錆剤を含む防錆溶液で酸化層を有する線材10を処理する。例えば、防錆膜形成工程は、酸化層を有する線材10を防錆溶液に浸漬する浸漬工程、又は酸化層を有する線材10に防錆溶液を塗布する塗布工程を有することができる。防錆剤は、ベンゾトリアゾール(BTA)又はBTAの誘導体を用いることができる。以下、BTA及びBTAの誘導体を、単に「BTA」と称する場合がある。また、防錆溶液は、水、アルコール、又は塩素系溶剤等の溶媒に防錆剤を溶解させた溶液を用いる。なお、防錆溶液の温度は40℃以上80℃以下に設定することが好ましい。

【0025】

BTAの防錆効果は、銅又は銅合金材の表面にBTAからなる高分子膜を形成することに起因して発揮される。銅又は銅合金材の表面には、酸化銅からなる自然酸化膜が形成されている。BTAの分子はこの自然酸化膜を構成する酸化銅に配位結合すると共に、BTA分子間では共有結合が形成される。これにより、自然酸化膜の表面に強固なBTAの高分子膜が形成される。このようなBTAの高分子膜は、自然酸化膜に対する密着性に優れると共に耐食性に極めて優れているので、銅又は銅合金材の表面の腐食、及び腐食に起因する当該表面の変色を抑制することができる。

【0026】

ここで、本実施の形態に用いることができる防錆剤を挙げる。例えば、防錆剤としては、1H−benzotriazole(BTA)、4−methyl−1H−benzotriazole(TTA)、4−carboxyl−1H−benzotriazole、sodium tolyltriazole、5−methyl−1H−benzotoriazole(TTA)、benzotriazole buthyl ester、silver benzotriazole、5−chloro−1H−benzotriazole、1−chloro benzotriazole等を用いることができる。

【0027】

防錆膜形成工程後、防錆膜が形成された線材10を乾燥する(乾燥工程)。これにより、製品としての線材10が得られる。

【0028】

(気液混合体の発生方法)

ここで、気液混合体の発生方法の概要を説明する。なお、以下において、気液混合体を「自己生成2流体」と称する場合がある。

【0029】

密閉可能なタンク30に洗浄水としての水15を蓄え、タンク30の外表面に設置したヒーター40に通電することにより、タンク30内の水15を加熱する。水温は、温度調節計400により、100℃以上179.01℃以下に調節される。なお、タンク30内部に投入した攪拌子300をマグネチックスターラー35により回転させることにより水15を攪拌できるので、水15の温度を均一にすることができる。

【0030】

タンク30には窒素ガスボンベ50(例えば、約15MPaの窒素ガスが充填されている)からの窒素ガスが導入される配管が取り付けられており、減圧弁500により所定圧力に減圧調整された窒素ガスがタンク30内に導入される。なお、窒素ガスは、必ずしもタンク30内に導入することを要さないが、タンク30内に窒素ガスを導入することにより、タンク30内の圧力を大気圧以上の圧力にすることができる。例えば、タンク30内の温度を約154℃に設定した場合であって、タンク内の圧力が約0.5MPaである場合、タンク30内に約0.8MPaに減圧調整した窒素ガスを導入すると、温度を一定に保ったまま、タンク30内の圧力を約0.8MPaにすることができる。なお、窒素ガスの代わりに、空気、水蒸気等の他のガスを用いることもできる。

【0031】

タンク30内において加熱、加圧された水15は、タンク30とノズル220とを接続する配管、及び流量調節バルブ230を介してノズル220から前処理容器20内に吐出される。そして、加熱、加圧された水15は、ノズル220から吐出される時に、圧力が低下することにより沸騰する。これにより加熱、加圧された水15から、水蒸気と水とからなる気液混合体が自発的に生成される。すなわち、液体と、液体とは別の気体との双方を導入することを要さず、温度と圧力とを所定の温度と所定の圧力とに設定することにより、水15から自己生成的に気液混合体を生成させることができる。このようにして生成した気液混合体を「自己生成2流体」と称する。自己生成2流体は、主として水から構成されるので、大気中に排出したとしても環境に対する負荷は小さい。

【0032】

自己生成2流体の利点は以下のとおりである。まず、単に液体(例えば、水)と常温の気体(例えば、常温の窒素ガス、空気等)とを混合した場合、加熱した液体(水)が常温の気体中に蒸発することにより熱が蒸発熱で奪われる結果、当該液体と当該気体とからなる2流体の温度が低下する。これにより、当該2流体の洗浄力が低下する。一方、本実施の形態に係る防錆膜形成方法の自己生成2流体においては、水の沸騰により生成する水蒸気を利用するので、自己生成2流体の温度が約100℃と高温であり、洗浄力が高いという利点がある。

【0033】

また、単に液体(例えば、水)と常温の気体(例えば、常温の窒素ガス、空気等)とを混合した2流体を、例えば、100℃に設定する場合、ガス及び液体を加熱する加熱系統の装置と、ガス及び液体をノズルに供給する供給系統の装置との2つの系統の装置が必要になり、防錆膜形成システムの全体が複雑化する。また、気体と液体とを別個独立の配管を通じてノズルに供給しなければならないので、気体の圧力、温度、流量等の気体のパラメータと、液体の圧力、温度、流量等の液体のパラメータとをそれぞれ別個独立に制御しなければならない。一方、本実施の形態に係る防錆膜形成方法の自己生成2流体の生成においては、制御すべきパラメータがタンク30内の水の温度と圧力だけなので、防錆膜形成システム1全体の装置コストを低減させることができると共に、システム全体を小型化でき、また、製造工程の管理の負荷を軽減できる。

【0034】

本実施の形態に係る防錆膜形成方法の防錆膜形成システム1のタンク30内の水15は、100℃以上179.01℃以下の温度、0.1MPa以上0.980MPa以下の圧力に設定される。すなわち、水15がノズル220から吐出したときに沸騰しやすくすることを目的として、温度を100℃以上、及び/又は圧力を0.1MPa以上に設定する。また、線材10の変形及び変色の発生を抑制すること、及び水15の加熱におけるエネルギー損失を抑制することを目的として、温度を179.01℃以下、及び/又は圧力を0.980MPa以下に設定する。

【0035】

(実施の形態の効果)

本実施の形態に係る防錆膜形成方法によれば、金属部材の表面の付着物を短時間で十分に除去することができると共に、金属部材の表面に均一な厚さの酸化層を形成することができる。また、このようにして形成された酸化層の表面に、強固な防錆膜を形成することができるので、金属部材の腐食及び変色を確実に抑制できる。

【0036】

具体的に、本実施の形態に係る防錆膜形成方法は、水の沸点以上の温度を有すると共に常圧(大気圧)以上に加圧した液体(ただし、主成分は水である)を線材10の表面に向けてノズル220から大気圧中に吹き付ける。これにより、当該液体が大気圧中に吐出され、当該液体の圧力が急激に低下することにより、当該液体が沸騰し、当該液体から水蒸気と液滴とからなる気液混合体が形成されると共に沸騰過程で水蒸気が生じることにより体積が膨張する。これにより、液滴を線材10に向けて加速、衝突させることができるので、線材10の表面に付着した付着物(例えば、加工油等の油性液体)を容易に除去することができ、同時に、線材10の表面に酸化銅からなる酸化層を形成することができる。なお、酸化銅からなる酸化層が形成されるので、酸化層形成工程後に実施される防錆膜形成工程において、酸化層の表面に強固な防錆膜を形成することができる。

【0037】

また、本実施の形態に係る防錆膜形成方法によれば、水に加える圧力が低圧なので、防錆膜形成システム1のバルブと配管との継目のシール材の劣化を抑制することができると共に、ノズル220の摩耗を抑制できる。また、水に加える圧力が低圧であることから、防錆膜形成システム1が備える配管等における静電気の発生を抑制できる。更に、防錆膜を形成する対象である金属部材が、例えば、薄い銅板や細い銅線であったとしても、水圧により当該銅板や当該銅線が変形することを抑制できる。これにより、本実施の形態に係る防錆膜形成方法によれば、表面の平滑性が良好な、高品質の銅又は銅合金材からなる製品を提供できる。

【実施例】

【0038】

以下、実施例としての線材と、比較例としての線材とを比較した。

【0039】

比較例としての線材は、線材を酸洗する酸洗工程と、酸洗後の線材を水洗する水洗工程と、水洗後の線材を乾燥させ(ただし、熱風乾燥の条件は、静止状態で30秒間にした)、線材の表面に酸化層を形成する乾燥工程と、乾燥後の線材にBTAを含む防錆溶液による処理を施すことにより防錆膜を形成する防錆膜形成工程と、防錆膜形成工程後の乾燥工程とを経て製造した。

【0040】

一方、実施例としての線材は、本発明の実施の形態において説明したようにして製造した。すなわち、100℃以上179.01℃以下に加熱されると共に、0.1MPa以上0.980MPa以下に加圧された水を常圧化において沸騰させることにより生成させた気液混合体(自己生成2流体)を、線材に吹き付けることにより線材の表面に酸化層を形成し、その後、酸化層の表面に防錆膜を形成した。

【0041】

なお、実施例及び比較例共に、直径が0.3mmのタフピッチ銅からなる線材を用いた。また、実施例及び比較例に係る線材のそれぞれを、濃度が5%の硫酸水溶液を用いて酸洗した。更に、防錆膜形成工程は、実施例及び比較例共に、線材を、40℃のBTAの0.1%水溶液に1分間浸漬して実施した。また、実施例において、ノズル220の先端から線材までの距離は、30mmに設定した。

【0042】

そして、実施例及び比較例に係る線材のそれぞれについて、硫化ソーダ試験を実施した。硫化ソーダ試験は、銅又は銅合金材の防錆効果を評価する方法であり、100ppmの硫化ソーダ水溶液中に試験材を浸漬し、一定時間が経過した後の試験材の変色の程度を評価する方法である。試験結果を表1に示す。表1の防錆効果の評価結果の欄において、「○」は試験材の表面の変色が全くないこと、「△」は試験材の表面がわずかに変色したこと、「×」は試験材の表面が著しく変色したことを示す。

【0043】

【表1】

【0044】

表1に示すように、比較例においては浸漬時間の経過と共に試験材の表面の変色が進むことが確認された。すなわち、比較例においては、完全な防錆膜が形成されていないことが示された。一方、実施例においては、浸漬時間が5分間を経過した後であっても、試験材の表面の変色は認められなかった。すなわち、実施例においては、比較例に比べて、極めて優れた防錆効果を有することが確認された。つまり、自己生成2流体を用いて酸化層形成工程を実施する場合、0.980MPa以下の低圧の水を使うだけで所望の洗浄効果を得ることができること、及び防錆膜形成工程において強固な防錆膜を線材上に均一に形成できることが確認された。

【0045】

次に、自己生成2流体を使用した実施例と、高圧ジェット噴流を使用した比較例とを比較した。

【0046】

比較例としての線材については、線材を酸洗する酸洗工程と、酸洗後の線材を高圧ジェット噴流によって水洗する水洗工程とを経た後の線材の変形量と洗浄性能とを評価した。

【0047】

実施例としての線材については、酸洗工程の後、100℃以上180℃以下に加熱されると共に、0.1MPa以上1.0MPa以下に加圧された水を常圧下において沸騰させることにより生成された気液混合体(すなわち、自己生成2流体)を線材に吹き付けた後の線材の変形量と洗浄性能とを評価した。

【0048】

線材としては、タフピッチ銅からなり、直径が0.3mmの線材を用いた。また、5%の濃度の硫酸水溶液を用いて線材を酸洗した。

【0049】

表2に試験結果を示す。線材の変形の有無は目視にて確認した。表2の試験結果の「線材の変形の有無」の欄において、「○」は変形がないことを示し、「×」は変形があることを示す。また、線材に対する洗浄性能については、一定量の線材の表面の油分を四塩化炭素で抽出し、赤外吸収スペクトルで、油分を定量分析することにより評価した(なお、検量線は予め作成しておいた)。表2の総合評価の欄において、線材の表面の油分、すなわち残油量が目標値である3mg/m2未満の場合に「○」とし、残油量が3mg/m2以上の場合に「×」とした。

【0050】

【表2】

【0051】

表2に示すように自己生成2流体を用いた実施例については、いずれも線材の変形はなく、洗浄性能も合格レベルであった。一方、高圧ジェット噴流を用いた比較例7については、タンク内の水の圧力が10MPaであり、実施例に比較して高圧であったことから洗浄性能は良好であったものの、線材が変形した。また、高圧ジェット噴流を用いた比較例8については、タンク内の水の圧力を0.5MPaにしたことから線材の変形は認められなかったものの、洗浄性能は実施例に比較して顕著に低下する結果であった。以上より、実施例のように自己生成2流体を用いる場合、洗浄工程における線材の変形を生じることなく、高圧ジェット噴流を用いる場合に比べて低い圧力領域においても、所望の洗浄性能を得ることができることが確認された。

【0052】

以上、本発明の実施の形態及び実施例を説明したが、上記に記載した実施の形態及び実施例は特許請求の範囲に係る発明を限定するものではない。また、実施の形態及び実施例の中で説明した特徴の組合せの全てが発明の課題を解決するための手段に必須であるとは限らない点に留意すべきである。

【符号の説明】

【0053】

1 防錆膜形成システム

10 線材

15 水

20 前処理容器

30 タンク

35 マグネチックスターラー

40 ヒーター

50 窒素ガスボンベ

200 ノズル導入口

210 排出口

215 孔

220 ノズル

230 流量調節バルブ

300 攪拌子

310 圧力計

400 温度調節計

405 配線

410 熱電対

500 減圧弁

【特許請求の範囲】

【請求項1】

沸点以上の温度を有し、加圧した水を含む洗浄液を常圧中に放出させて沸騰させることにより、水蒸気と液滴とからなる気液混合体を形成する気液混合体形成工程と、

前記気液混合体を金属部材に吹き付けることにより前記金属部材の表面の付着物を除去し、前記金属部材の表面に酸化層を形成する酸化層形成工程と、

前記酸化層の表面に防錆膜を形成する防錆膜形成工程と

を備える防錆膜形成方法。

【請求項2】

前記加圧した水が、0.1MPa以上0.980MPa以下の圧力である請求項1に記載の防錆膜形成方法。

【請求項3】

前記沸点以上の温度が、100℃以上180℃以下の温度である請求項1又は2に記載の防錆膜形成方法。

【請求項4】

前記防錆膜形成工程が、ベンゾトリアゾール若しくはベンゾトリアゾールの誘導体を含む防錆溶液で前記酸化層を有する前記金属部材を処理することにより、前記防錆膜を形成する請求項1〜3のいずれか1項に記載の防錆膜形成方法。

【請求項5】

前記金属部材が銅を含み、前記酸化層が酸化銅を含む請求項1〜4のいずれか1項に記載の防錆膜形成方法。

【請求項1】

沸点以上の温度を有し、加圧した水を含む洗浄液を常圧中に放出させて沸騰させることにより、水蒸気と液滴とからなる気液混合体を形成する気液混合体形成工程と、

前記気液混合体を金属部材に吹き付けることにより前記金属部材の表面の付着物を除去し、前記金属部材の表面に酸化層を形成する酸化層形成工程と、

前記酸化層の表面に防錆膜を形成する防錆膜形成工程と

を備える防錆膜形成方法。

【請求項2】

前記加圧した水が、0.1MPa以上0.980MPa以下の圧力である請求項1に記載の防錆膜形成方法。

【請求項3】

前記沸点以上の温度が、100℃以上180℃以下の温度である請求項1又は2に記載の防錆膜形成方法。

【請求項4】

前記防錆膜形成工程が、ベンゾトリアゾール若しくはベンゾトリアゾールの誘導体を含む防錆溶液で前記酸化層を有する前記金属部材を処理することにより、前記防錆膜を形成する請求項1〜3のいずれか1項に記載の防錆膜形成方法。

【請求項5】

前記金属部材が銅を含み、前記酸化層が酸化銅を含む請求項1〜4のいずれか1項に記載の防錆膜形成方法。

【図1】

【公開番号】特開2011−184714(P2011−184714A)

【公開日】平成23年9月22日(2011.9.22)

【国際特許分類】

【出願番号】特願2010−48662(P2010−48662)

【出願日】平成22年3月5日(2010.3.5)

【出願人】(000005120)日立電線株式会社 (3,358)

【Fターム(参考)】

【公開日】平成23年9月22日(2011.9.22)

【国際特許分類】

【出願日】平成22年3月5日(2010.3.5)

【出願人】(000005120)日立電線株式会社 (3,358)

【Fターム(参考)】

[ Back to top ]