防錆部材

【課題】挿口部に挿嵌させることで挿口部の管端面に弾性部材が当接することによる防錆を行いながら、弾性部材の弾性変形に伴う防錆部材の内径方向側への伸出を抑えることができる防錆部材を提供すること。

【解決手段】保持部5bは、挿口部3aへの挿嵌方向に向けて延設され、挿口部3aの外周面3cに係合する延設部5cと、延設部5cから内径方向側に向けて延設された保持片部5dと、から構成され、保持片部5dの挿口部3a側には、弾性部材5aが配置されるとともに、保持片部5dにおける弾性部材5aよりも内径方向側には、挿口部3aへの挿嵌により弾性変形する弾性部材5aの内径方向への伸出を防止する突出部5gが設けられている。

【解決手段】保持部5bは、挿口部3aへの挿嵌方向に向けて延設され、挿口部3aの外周面3cに係合する延設部5cと、延設部5cから内径方向側に向けて延設された保持片部5dと、から構成され、保持片部5dの挿口部3a側には、弾性部材5aが配置されるとともに、保持片部5dにおける弾性部材5aよりも内径方向側には、挿口部3aへの挿嵌により弾性変形する弾性部材5aの内径方向への伸出を防止する突出部5gが設けられている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は一方の流体管の管軸方向の先端部に形成された挿口部、及び挿口部が水密に挿入され、他方の流体管の管軸方向の先端部に形成された受口部から成る管継手において、挿口部に挿嵌されることで挿口部の管端面を押圧して防錆する弾性部材と、弾性部材を管端面とで保持する保持部と、で構成された環状の防錆部材に関する。

【背景技術】

【0002】

従来、管体(流体管)の端部(挿口部)に外嵌可能なリング本体(防錆部材)と、このリング本体の一端部内周縁から内径方向に形成された内向突片(保持片部)と、を備えた防食リング(防錆部材)がある。このような防食リングは、内向突片の管体の先端面(管端面)と対向する側の面にゴム系接着剤(弾性部材)を配置し、防食リングを管体に外嵌させることで管体の先端面にゴム系接着剤を接着させ、管体の先端面の防錆を行うとともにゴム系接着剤の接着力によりリング本体を管体の端部に係合させている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】実開平7−22198号公報(第5頁、第1図)

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、特許文献1に記載の防錆部材にあっては、防食リング(防錆部材)を管体(流体管)の端部(挿口部)に外嵌させて管体の先端面(管端面)にゴム系接着剤(弾性部材)を接着して先端面を防錆すると、ゴム系接着剤の一部が管体の先端面と内向突片(保持片部)との間から防食リングの内径側に向けて伸出してしまい、このゴム系接着剤の伸出した箇所が管体内を流れる流体内に混入してしまうという問題がある。

【0005】

本発明は、このような問題点に着目してなされたもので、挿口部に挿嵌させることで挿口部の管端面に弾性部材が当接することによる防錆を行いながら、弾性部材の弾性変形に伴う防錆部材の内径方向側への伸出を抑えることができる防錆部材を提供することを目的とする。

【課題を解決するための手段】

【0006】

前記課題を解決するために、本発明の防錆部材は、

一方の流体管の管軸方向の先端部に形成された挿口部、及び該挿口部が水密に挿入され、他方の流体管の管軸方向の先端部に形成された受口部から成る管継手において、前記挿口部に挿嵌されることで該挿口部の管端面を押圧して防錆する弾性部材と、該弾性部材を前記管端面とで保持する保持部と、で構成された環状の防錆部材であって、

前記保持部は、前記挿口部への挿嵌方向に向けて延設され、前記挿口部の外周面に係合する延設部と、該延設部から内径方向側に向けて延設された保持片部と、から構成され、前記保持片部の前記挿口部側には、前記弾性部材が配置されるとともに、前記保持片部における前記弾性部材よりも内径方向側には、前記挿口部への挿嵌により弾性変形する前記弾性部材の内径方向への伸出を防止する突出部が設けられていることを特徴としている。

この特徴によれば、防錆部材を挿口部に挿嵌させることで、弾性部材の保持片部と管端面との間での弾性変形によって管端面の防錆を行いつつ、この弾性部材の弾性変形に伴い防錆部材における内径方向に向けて保持部から伸出しようとする弾性部材を突出部によって抑えることができる。

【0007】

本発明の防錆部材は、

前記突出部は、前記防錆部材の前記挿口部への挿嵌による前記弾性部材の弾性変形後に前記管端面に当接するように配置されていることを特徴としている。

この特徴によれば、管端面を防錆することで弾性変形する弾性部材の保持部から防錆部材における内径側への伸出を完全に防ぐことができる。

【0008】

本発明の防錆部材は、

前記延設部と前記挿口部の間には、弾性変形する前記弾性部材の外径方向への伸出を許容する間隙が形成されていることを特徴としている。

この特徴によれば、弾性変形した弾性部材の一部を間隙内に収容し、保持部から防錆部材における内径方向に向けて伸出しようとする弾性部材の量を抑えることができる。

【0009】

本発明の防錆部材は、

前記弾性部材は、前記突出部よりも前記管端面に向けて突出していることを特徴としている。

この特徴によれば、防錆部材が挿口部に挿嵌される際に、弾性部材が突出部よりも先に管端面に当接して弾性変形を開始するので、弾性部材を管端面に対して十分に弾性変形させて馴染ませた状態で密着させることができる。

【0010】

本発明の防錆部材は、

前記弾性部材は、低反発弾性材から成ることを特徴としている。

この特徴によれば、防錆部材を挿口部に挿嵌して弾性部材を管端面に対して押圧することで、例えば挿口部の管端面が平坦面でなくとも、低反発弾性材から成る弾性部材の形状を管端面の形状に応じて容易に変形させて管端面に密着させることができるので、管端面の防錆をより確実に行うことができる。

【図面の簡単な説明】

【0011】

【図1】実施例における受口部と挿口部とを示す管継手の分解断面図である。

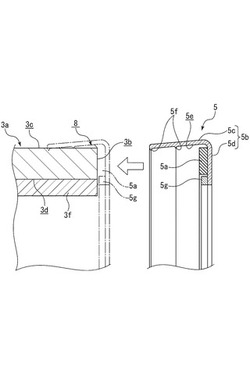

【図2】(a)は、防錆カバーを示す正面図であり、(b)は、図2(a)における防錆カバーのA−A断面図である。

【図3】防錆カバーの挿口部への取り付けを示す断面図である。

【図4】(a)は、防錆カバーが挿口部の管端面を防錆した状態を示す断面図であり、(b)は、挿口部が受口部内に挿入された状態を示す断面図である。

【発明を実施するための形態】

【0012】

本発明に係る防錆部材を実施するための形態を実施例に基づいて以下に説明する。

【実施例】

【0013】

実施例に係る防錆部材につき、図1から図4を参照して説明する。以下、本実施例では、図1、図2(b)、図3、図4(a)及び図4(b)の紙面左側を防錆カバーの正面側(前方側)とし、図2(a)の紙面手前側を防錆カバーの正面側(前方側)として説明する。図1の符号1は、本発明における防錆部材として防錆カバー5が適用された管継手である。

【0014】

図1に示すように、本実施例における管継手1は、管軸C方向の先端部に受口部2aが形成された流体管2と、管軸C方向の先端部に受口部2a内に挿入される挿口部3aが形成された流体管3と、弾性を有し受口部2aと挿口部3aとの間から流体が漏出することを防止するシール部材4と、流体管3を管軸Cに対し略直交に切断することで、挿口部3aに流体管3自体の金属素地が露出して形成された切断面としての管端面3bを防錆するための防錆カバー5と、から構成されている。これら流体管2,3は、例えば、内部に流体としての上水を流すための水道管等である。

【0015】

これら流体管2,3は、本実施例では、ダクタイル鋳鉄を鋳型に流し込んだ後に冷却することで製造されるダクタイル鋳鉄管である。尚、図示しないが、ダクタイル鋳鉄管用の鋳型の内面には、流体管2,3の鋳造後に流体管2,3が前記鋳型から外れ易くするよう無数の凹凸部が略全面に亘り打刻されている。

【0016】

尚、本実施例の流体管2,3は、重力鋳造法やダイカスト鋳造法、遠心鋳造法等によって鋳造されている。特に、遠心鋳造法によって流体管2,3が鋳造される場合には、前記鋳型の内面に形成された無数の凹部によって鋳型内で遠心運動を行う液状のダクタイル鋳鉄に摩擦力を与え、ダクタイル鋳鉄の偏りが少ない流体管2,3を鋳造することができる。

【0017】

更に尚、流体管2,3は、鋳造後に外周面3cの略全周に亘って図示しない防錆塗料が塗布されるようになっており、流体管2,3の外周面3cの防錆効果の上昇が図られるようになっている。

【0018】

受口部2aの先端は、内径が挿口部3aの外径よりも大径の内周面2bに形成されている。この受口部2aの先端部には、周方向に所定間隔おきに管軸Cに向けて開口する溝部2cが受口部2aに形成されている。これら溝部2c内には、金属材等で構成され、管軸C側を向く端部に尖鋭刃6aを有している固定爪6が配置されている。

【0019】

更に、受口部2aの先端部には、周方向に所定間隔おきにボルト孔2dが複数形成されている。これらボルト孔2dは、それぞれ異なる溝部2cに連通しているとともにボルト7が螺着されている。このため、固定爪6は、ボルト7を螺入することによって管軸Cに向けて押圧されるようになっている。尚、受口部2aの内周面2bにおける溝部2cよりも挿口部3aの挿入方向側には、シール部材4の後述する嵌合部4aが嵌合するための、環状の嵌合溝2eが形成されている。

【0020】

受口部2aの内周面2bにおける嵌合溝2eよりも奥側には、受口部2aの先端よりも小径の内周面2gに連設するように、管軸Cに対して略垂直をなす環状の奥端面2hが形成されている。

【0021】

尚、図1に示すように、流体管3の内周面3dには、流体管2,3内を流れる流体からの防錆を行う防錆処理として、モルタルによってライニング層3fが形成されている。尚、このライニング層3fは、本実施例では防錆のために十分な肉厚を有するモルタルで構成されているが、流体管3の内周面3dを防錆可能であればより薄層に形成してもよいし、例えば防錆材から成る粉体塗料によって薄層のコーティング層で構成しても構わない。

【0022】

シール部材4は、図1及び図4(a)に示すように、嵌合溝2eに嵌合される嵌合部4aを備えている。また、この嵌合部4aからは、受口部2aの内周面2bと受口部2a内に挿入された挿口部3aの外周面3cとの間隙を水密的に密封するためのバルブ部4bが膨出している。

【0023】

図1、図2(a)及び図2(b)に示すように、防錆カバー5は、挿口部3aの管端面3bを全周に亘って防錆するための本発明における弾性部材としての環状に形成された防錆ゴム5aと、管端面3bを防錆する際に防錆ゴム5aを挿口部3aとの間で保持する本発明における保持部としてのガイドリング5bと、から構成されている。ガイドリング5bは、正面視で環状の弾性を有する軟質樹脂材等により構成されており、防錆ゴム5aは、低反発弾性材、すなわち反発弾性率が比較的低い材料であって、粘着力を有するブチルゴムにより構成されている。

【0024】

また、ガイドリング5bは、図2(b)に示すように、防錆カバー5の前後方向を向き、ガイドリング5bの全周に亘って環状に形成された本発明における延設部としての外周片部5cと、この外周片部5cの後端部から防錆カバー5の内径方向側に向けて延設された保持片部5dと、から構成され、ガイドリング5bは、全周に亘り図2(b)に示す断面視で略L字形状で形成されている。

【0025】

このうち、外周片部5cは、防錆カバー5の挿口部3aへの後述する挿嵌方向側である正面側に向けて漸次縮径するテーパー状に形成されている。このため、ガイドリング5bは、後端部の直径が受口部3aの直径よりも僅かに長寸に形成されている。更に、外周片部5cの内周面5eには、外周片部5cの周方向の全周に亘って本発明における係合部としての突部5fが管軸C方向に離間して2条突設されている。

【0026】

一方、保持片部5dの防錆カバー5における内径方向側端部には、この内径方向側端部の全周に亘って、防錆カバー5の挿口部3aへの前記挿嵌方向側である正面側に向けて環状の突出部5gが設けられている。保持片部5dにおける突出部5gと外周片部5cとの間には、前述した防錆ゴム5aが、全周に亘って防錆カバー5の挿口部3aへの前記挿嵌方向側である正面側に向けて突出部5gよりも突出するように配置されている。尚、突出部5gは、防錆ゴム5aよりも大きな弾性を有する熱可塑性エラストマーにより構成されている。

【0027】

次に、前述のように構成した管継手1を用いる流体管2,3の接続について説明する。先ず、図1及び図3に示すように、防錆カバー5を流体管3の管軸C上に配置し、防錆カバー5の正面側を挿口部3aの管端面3bと対向させる。そして、防錆カバー5の正面側に向けて漸次縮径するテーパー状に形成されている外周片部5cを、挿口部3aに押し付けて先端部を拡径させた状態で外周面3cに摺接させながら、防錆カバー5を挿口部3aの管端面3bに向けて挿嵌させていく。このとき、防錆カバー5の後端部側の直径が挿口部3aの直径よりも僅かに長寸に形成されているため、外周片部5cの後端部側と挿口部3a間に間隙8が形成される。

【0028】

そして、更に防錆カバー5を挿口部3aの管端面3bに向けて挿嵌させていくことで、保持片部5dによって防錆ゴム5aを管端面3bに向けて押圧する。この保持片部5dによる防錆ゴム5aの管端面3bへの押圧によって、各突部5f,5fが外周片部5cの縮径方向への復元力によって外周面3cに係合するとともに、防錆ゴム5aの正面側が全周に亘って管端面3bに当接する。そして、防錆ゴム5aは、管端面3bの略全周に亘り密着する形状に弾性変形するとともに管端面3bに密着する。

【0029】

同時に、防錆ゴム5aの防錆カバー5における外径側は、防錆ゴム5aの弾性変形に伴い、外周片部5cの後端部側と挿口部3aとの間に形成された間隙8内に伸出される。一方、防錆ゴム5aの防錆カバー5における内径側は、防錆ゴム5aの弾性変形に伴い防錆カバー5における内径側及び外径側に向けてガイドリング5bから伸出される。この防錆ゴム5aの防錆カバー5における外径側に向けて伸出は、前述した防錆ゴム5aの一部が間隙8内に伸出されることにより抑制されるとともに、

【0030】

更に、防錆ゴム5aの防錆カバー5における内径側に向けての伸出は、突出部5gの正面側まで伸出した防錆ゴム5aの一部が突出部5gと管端面3bとの間に挟持されることで規制され、防錆ゴム5aはライニング層3fの防錆カバー5における内径側を除く管端面3bを全周に亘って防錆する。

【0031】

また、防錆ゴム5aは、ブチルゴムからなる防錆ゴム5a自身が有する粘着力により、前記弾性変形した状態で管端面3bに接着されるとともに、熱可塑性エラストマーからなる突出部5g自身が有する弾性の範囲で弾性復元しようとする力と、ブチルゴムからなる防錆ゴム5a自身が有する低反発弾性の範囲で弾性復元しようとする力と、により、外周片部5cから突設された各突部5f,5fをそれぞれ外周面3cに対してより強力に係合させる。

【0032】

これら各突部5f,5fと外周面3cとの係合によって、防錆カバー5は、挿口部3aを外径側に配置された外周片部5cによって径方向に押圧し、挿口部3aに対して位置決めがなされる。更に、防錆ゴム5aは、保持片部5dと管端面3bとの間で弾性変形して管端面3bに密着した状態で保持され、挿口部3aに対する防錆カバー5の取り付けが終了する。

【0033】

尚、防錆ゴム5a、突出部5g及び保持片部5dは、管端面3bの外周側であるダクタイル鋳鉄で構成された側を防錆しながら、内径方向側の端部がライニング層3fの内径側端部よりも外径側に配置される。このため、防錆ゴム5a及び保持片部5dの内径側の端部は、流体管2,3内を流れる流体から受ける抗力を小さく抑えることができるようになっている。

【0034】

そして、図4(a)及び図4(b)に示すように、シール部材4の嵌合部4aを嵌合溝2eの全周に亘って嵌合させた後、防錆カバー5を取り付けた挿口部3aを受口部2a内に挿入することで、挿口部3aの外周面3cと受口部2aの内周面2bとでバルブ部4bを弾性変形させながら、挿口部3aと受口部2aとの間を水密に密封する。

【0035】

最後に、図4(b)に示すように、各ボルト7を螺入することによって各固定爪6の尖鋭刃6aを挿口部3aの外周面3cに食い込ませることで挿口部3aを受口部2a内で固定し、流体管2,3の接続を完了する。

【0036】

以上、本実施例における防錆カバー5においては、ガイドリング5bは、挿口部3aへの挿嵌方向に向けて延設され、挿口部3aの外周面3bに係合する外周片部5cと、外周片部5cから内径方向側に向けて延設された保持片部5dと、から構成され、保持片部5dの挿口部3a側には、防錆ゴム5aが配置されるとともに、保持片部5dにおける防錆ゴム5aよりも内径方向側には、挿口部3aへの挿嵌により弾性変形する防錆ゴム5aの内径方向への伸出を防止する突出部5gが設けられているので、防錆カバー5を挿口部3aに挿嵌させることで、防錆ゴム5aの保持片部5dと管端面3bとの間での弾性変形によって管端面3bの防錆を行いつつ、この防錆ゴム5aの弾性変形に伴い防錆カバー5における内径方向に向けてガイドリング5bから伸出しようとする防錆ゴム5aを突出部5gによって抑えることができる。

【0037】

また、突出部5gは、防錆カバー5の挿口部3aへの挿嵌による防錆ゴム5aの弾性変形後に管端面3bに当接するように配置されているので、管端面3bを防錆することで弾性変形する防錆ゴム5aのガイドリング5bから防錆カバー5における内径側への伸出を完全に防ぐことができる。

【0038】

また、外周片部5cと挿口部3aの間には、弾性変形する防錆ゴム5aの外径方向への伸出を許容する間隙8が形成されているので、弾性変形した防錆ゴム5aの一部を間隙8内に収容し、ガイドリング5bから防錆カバー5における内径方向に向けて伸出しようとする防錆ゴム5aの量を抑えることができる。

【0039】

また、防錆ゴム5aは、突出部5gよりも管端面3bに向けて突出しているので、防錆カバー5が挿口部3aに挿嵌される際に、防錆ゴム5aが突出部5gよりも先に管端面3bに当接して弾性変形を開始するので、防錆ゴム5aを管端面3bに対して十分に弾性変形させて馴染ませた状態で密着させることができる。

【0040】

また、防錆ゴム5aは、低反発弾性材から成るので、防錆カバー5を挿口部3aに挿嵌して防錆ゴム5aを管端面3bに対して押圧することで、例えば挿口部3aの管端面3bが平坦面でなくとも、低反発弾性材から成る防錆ゴム5aの形状を管端面3bの形状に応じて容易に変形させて管端面3bに密着させることができるので、管端面3bの防錆をより確実に行うことができる。

【0041】

以上、本発明の実施例を図面により説明してきたが、具体的な構成はこれら実施例に限られるものではなく、本発明の要旨を逸脱しない範囲における変更や追加があっても本発明に含まれる。

【0042】

例えば、前記実施例では、両流体管2,3を内部に上水が流れる水道管として説明したが、両流体管2,3内を流れる流体は上水の他、石油等の水以外の液体でもよく、また、液体とガス等の混合物であってもよい。

【0043】

また、前記実施例では、外周片部5cをガイドリング5bの全周に亘って環状に形成したが、保持片部5dの外径側端部の周方向に沿って外周片部を複数形成するようにしてもよい。

【0044】

また、前記実施例では、ガイドリング5bを正面視で環状の弾性を有する軟質樹脂材等により構成したが、突部5fを外周面3cに対して係合させることで防錆ゴム5aによる管端面3bの防錆を継続して行うことが可能であれば、ガイドリング5bは硬質樹脂材や耐食性を有する金属材等であってもよい。

【0045】

また、前記実施例では、管端面3bを流体管3を切断した切断面として説明したが、管端面3bは、鋳造した状態での流体管3の端面であってもよい。

【0046】

また、前記実施例では、防錆ゴム5aを全周に亘って防錆カバー5の挿口部3aへの挿嵌方向側である正面側に向けて突出部5gよりも突出するように配置したが、防錆ゴム5aの一部のみを正面側に向けて突出部5gよりも突出するように形成してもよい。

【0047】

また、前記実施例では、防錆カバー5を挿口部3aの管端面3bに向けて挿嵌させていくことで防錆ゴム5aを防錆カバー5における外径側と内径側との双方に伸出させ、防錆ゴム5aの内径側に伸出させた部分を突出部5gと管端面3bとで挟持することで、防錆ゴム5aの内径側への伸出を規制したが、防錆ゴム5a及び保持片部5dの防錆カバー5における径方向の幅寸法が十分に長寸に形成されている場合は、防錆カバー5を挿口部3aの管端面3bに向けて挿嵌させていくことで防錆ゴム5aにより管端面3bの全周を防錆するとともに、突出部5gをライニング層3fの端部に当接させ、防錆カバー5における防錆ゴム5aの内径側を突出部5gの外径側に当接させて防錆ゴム5aの防錆カバー5における内径側への伸出を規制するようにしてもよい。

【符号の説明】

【0048】

1 管継手

2 流体管

2a 受口部

3 流体管

3a 挿口部

3b 管端面

3c 外周面

5 防錆カバー(防錆部材)

5a 防錆ゴム(弾性部材)

5b ガイドリング(保持部)

5c 外周片部(延設部)

5d 保持片部

5g 突出部

8 間隙

【技術分野】

【0001】

本発明は一方の流体管の管軸方向の先端部に形成された挿口部、及び挿口部が水密に挿入され、他方の流体管の管軸方向の先端部に形成された受口部から成る管継手において、挿口部に挿嵌されることで挿口部の管端面を押圧して防錆する弾性部材と、弾性部材を管端面とで保持する保持部と、で構成された環状の防錆部材に関する。

【背景技術】

【0002】

従来、管体(流体管)の端部(挿口部)に外嵌可能なリング本体(防錆部材)と、このリング本体の一端部内周縁から内径方向に形成された内向突片(保持片部)と、を備えた防食リング(防錆部材)がある。このような防食リングは、内向突片の管体の先端面(管端面)と対向する側の面にゴム系接着剤(弾性部材)を配置し、防食リングを管体に外嵌させることで管体の先端面にゴム系接着剤を接着させ、管体の先端面の防錆を行うとともにゴム系接着剤の接着力によりリング本体を管体の端部に係合させている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】実開平7−22198号公報(第5頁、第1図)

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、特許文献1に記載の防錆部材にあっては、防食リング(防錆部材)を管体(流体管)の端部(挿口部)に外嵌させて管体の先端面(管端面)にゴム系接着剤(弾性部材)を接着して先端面を防錆すると、ゴム系接着剤の一部が管体の先端面と内向突片(保持片部)との間から防食リングの内径側に向けて伸出してしまい、このゴム系接着剤の伸出した箇所が管体内を流れる流体内に混入してしまうという問題がある。

【0005】

本発明は、このような問題点に着目してなされたもので、挿口部に挿嵌させることで挿口部の管端面に弾性部材が当接することによる防錆を行いながら、弾性部材の弾性変形に伴う防錆部材の内径方向側への伸出を抑えることができる防錆部材を提供することを目的とする。

【課題を解決するための手段】

【0006】

前記課題を解決するために、本発明の防錆部材は、

一方の流体管の管軸方向の先端部に形成された挿口部、及び該挿口部が水密に挿入され、他方の流体管の管軸方向の先端部に形成された受口部から成る管継手において、前記挿口部に挿嵌されることで該挿口部の管端面を押圧して防錆する弾性部材と、該弾性部材を前記管端面とで保持する保持部と、で構成された環状の防錆部材であって、

前記保持部は、前記挿口部への挿嵌方向に向けて延設され、前記挿口部の外周面に係合する延設部と、該延設部から内径方向側に向けて延設された保持片部と、から構成され、前記保持片部の前記挿口部側には、前記弾性部材が配置されるとともに、前記保持片部における前記弾性部材よりも内径方向側には、前記挿口部への挿嵌により弾性変形する前記弾性部材の内径方向への伸出を防止する突出部が設けられていることを特徴としている。

この特徴によれば、防錆部材を挿口部に挿嵌させることで、弾性部材の保持片部と管端面との間での弾性変形によって管端面の防錆を行いつつ、この弾性部材の弾性変形に伴い防錆部材における内径方向に向けて保持部から伸出しようとする弾性部材を突出部によって抑えることができる。

【0007】

本発明の防錆部材は、

前記突出部は、前記防錆部材の前記挿口部への挿嵌による前記弾性部材の弾性変形後に前記管端面に当接するように配置されていることを特徴としている。

この特徴によれば、管端面を防錆することで弾性変形する弾性部材の保持部から防錆部材における内径側への伸出を完全に防ぐことができる。

【0008】

本発明の防錆部材は、

前記延設部と前記挿口部の間には、弾性変形する前記弾性部材の外径方向への伸出を許容する間隙が形成されていることを特徴としている。

この特徴によれば、弾性変形した弾性部材の一部を間隙内に収容し、保持部から防錆部材における内径方向に向けて伸出しようとする弾性部材の量を抑えることができる。

【0009】

本発明の防錆部材は、

前記弾性部材は、前記突出部よりも前記管端面に向けて突出していることを特徴としている。

この特徴によれば、防錆部材が挿口部に挿嵌される際に、弾性部材が突出部よりも先に管端面に当接して弾性変形を開始するので、弾性部材を管端面に対して十分に弾性変形させて馴染ませた状態で密着させることができる。

【0010】

本発明の防錆部材は、

前記弾性部材は、低反発弾性材から成ることを特徴としている。

この特徴によれば、防錆部材を挿口部に挿嵌して弾性部材を管端面に対して押圧することで、例えば挿口部の管端面が平坦面でなくとも、低反発弾性材から成る弾性部材の形状を管端面の形状に応じて容易に変形させて管端面に密着させることができるので、管端面の防錆をより確実に行うことができる。

【図面の簡単な説明】

【0011】

【図1】実施例における受口部と挿口部とを示す管継手の分解断面図である。

【図2】(a)は、防錆カバーを示す正面図であり、(b)は、図2(a)における防錆カバーのA−A断面図である。

【図3】防錆カバーの挿口部への取り付けを示す断面図である。

【図4】(a)は、防錆カバーが挿口部の管端面を防錆した状態を示す断面図であり、(b)は、挿口部が受口部内に挿入された状態を示す断面図である。

【発明を実施するための形態】

【0012】

本発明に係る防錆部材を実施するための形態を実施例に基づいて以下に説明する。

【実施例】

【0013】

実施例に係る防錆部材につき、図1から図4を参照して説明する。以下、本実施例では、図1、図2(b)、図3、図4(a)及び図4(b)の紙面左側を防錆カバーの正面側(前方側)とし、図2(a)の紙面手前側を防錆カバーの正面側(前方側)として説明する。図1の符号1は、本発明における防錆部材として防錆カバー5が適用された管継手である。

【0014】

図1に示すように、本実施例における管継手1は、管軸C方向の先端部に受口部2aが形成された流体管2と、管軸C方向の先端部に受口部2a内に挿入される挿口部3aが形成された流体管3と、弾性を有し受口部2aと挿口部3aとの間から流体が漏出することを防止するシール部材4と、流体管3を管軸Cに対し略直交に切断することで、挿口部3aに流体管3自体の金属素地が露出して形成された切断面としての管端面3bを防錆するための防錆カバー5と、から構成されている。これら流体管2,3は、例えば、内部に流体としての上水を流すための水道管等である。

【0015】

これら流体管2,3は、本実施例では、ダクタイル鋳鉄を鋳型に流し込んだ後に冷却することで製造されるダクタイル鋳鉄管である。尚、図示しないが、ダクタイル鋳鉄管用の鋳型の内面には、流体管2,3の鋳造後に流体管2,3が前記鋳型から外れ易くするよう無数の凹凸部が略全面に亘り打刻されている。

【0016】

尚、本実施例の流体管2,3は、重力鋳造法やダイカスト鋳造法、遠心鋳造法等によって鋳造されている。特に、遠心鋳造法によって流体管2,3が鋳造される場合には、前記鋳型の内面に形成された無数の凹部によって鋳型内で遠心運動を行う液状のダクタイル鋳鉄に摩擦力を与え、ダクタイル鋳鉄の偏りが少ない流体管2,3を鋳造することができる。

【0017】

更に尚、流体管2,3は、鋳造後に外周面3cの略全周に亘って図示しない防錆塗料が塗布されるようになっており、流体管2,3の外周面3cの防錆効果の上昇が図られるようになっている。

【0018】

受口部2aの先端は、内径が挿口部3aの外径よりも大径の内周面2bに形成されている。この受口部2aの先端部には、周方向に所定間隔おきに管軸Cに向けて開口する溝部2cが受口部2aに形成されている。これら溝部2c内には、金属材等で構成され、管軸C側を向く端部に尖鋭刃6aを有している固定爪6が配置されている。

【0019】

更に、受口部2aの先端部には、周方向に所定間隔おきにボルト孔2dが複数形成されている。これらボルト孔2dは、それぞれ異なる溝部2cに連通しているとともにボルト7が螺着されている。このため、固定爪6は、ボルト7を螺入することによって管軸Cに向けて押圧されるようになっている。尚、受口部2aの内周面2bにおける溝部2cよりも挿口部3aの挿入方向側には、シール部材4の後述する嵌合部4aが嵌合するための、環状の嵌合溝2eが形成されている。

【0020】

受口部2aの内周面2bにおける嵌合溝2eよりも奥側には、受口部2aの先端よりも小径の内周面2gに連設するように、管軸Cに対して略垂直をなす環状の奥端面2hが形成されている。

【0021】

尚、図1に示すように、流体管3の内周面3dには、流体管2,3内を流れる流体からの防錆を行う防錆処理として、モルタルによってライニング層3fが形成されている。尚、このライニング層3fは、本実施例では防錆のために十分な肉厚を有するモルタルで構成されているが、流体管3の内周面3dを防錆可能であればより薄層に形成してもよいし、例えば防錆材から成る粉体塗料によって薄層のコーティング層で構成しても構わない。

【0022】

シール部材4は、図1及び図4(a)に示すように、嵌合溝2eに嵌合される嵌合部4aを備えている。また、この嵌合部4aからは、受口部2aの内周面2bと受口部2a内に挿入された挿口部3aの外周面3cとの間隙を水密的に密封するためのバルブ部4bが膨出している。

【0023】

図1、図2(a)及び図2(b)に示すように、防錆カバー5は、挿口部3aの管端面3bを全周に亘って防錆するための本発明における弾性部材としての環状に形成された防錆ゴム5aと、管端面3bを防錆する際に防錆ゴム5aを挿口部3aとの間で保持する本発明における保持部としてのガイドリング5bと、から構成されている。ガイドリング5bは、正面視で環状の弾性を有する軟質樹脂材等により構成されており、防錆ゴム5aは、低反発弾性材、すなわち反発弾性率が比較的低い材料であって、粘着力を有するブチルゴムにより構成されている。

【0024】

また、ガイドリング5bは、図2(b)に示すように、防錆カバー5の前後方向を向き、ガイドリング5bの全周に亘って環状に形成された本発明における延設部としての外周片部5cと、この外周片部5cの後端部から防錆カバー5の内径方向側に向けて延設された保持片部5dと、から構成され、ガイドリング5bは、全周に亘り図2(b)に示す断面視で略L字形状で形成されている。

【0025】

このうち、外周片部5cは、防錆カバー5の挿口部3aへの後述する挿嵌方向側である正面側に向けて漸次縮径するテーパー状に形成されている。このため、ガイドリング5bは、後端部の直径が受口部3aの直径よりも僅かに長寸に形成されている。更に、外周片部5cの内周面5eには、外周片部5cの周方向の全周に亘って本発明における係合部としての突部5fが管軸C方向に離間して2条突設されている。

【0026】

一方、保持片部5dの防錆カバー5における内径方向側端部には、この内径方向側端部の全周に亘って、防錆カバー5の挿口部3aへの前記挿嵌方向側である正面側に向けて環状の突出部5gが設けられている。保持片部5dにおける突出部5gと外周片部5cとの間には、前述した防錆ゴム5aが、全周に亘って防錆カバー5の挿口部3aへの前記挿嵌方向側である正面側に向けて突出部5gよりも突出するように配置されている。尚、突出部5gは、防錆ゴム5aよりも大きな弾性を有する熱可塑性エラストマーにより構成されている。

【0027】

次に、前述のように構成した管継手1を用いる流体管2,3の接続について説明する。先ず、図1及び図3に示すように、防錆カバー5を流体管3の管軸C上に配置し、防錆カバー5の正面側を挿口部3aの管端面3bと対向させる。そして、防錆カバー5の正面側に向けて漸次縮径するテーパー状に形成されている外周片部5cを、挿口部3aに押し付けて先端部を拡径させた状態で外周面3cに摺接させながら、防錆カバー5を挿口部3aの管端面3bに向けて挿嵌させていく。このとき、防錆カバー5の後端部側の直径が挿口部3aの直径よりも僅かに長寸に形成されているため、外周片部5cの後端部側と挿口部3a間に間隙8が形成される。

【0028】

そして、更に防錆カバー5を挿口部3aの管端面3bに向けて挿嵌させていくことで、保持片部5dによって防錆ゴム5aを管端面3bに向けて押圧する。この保持片部5dによる防錆ゴム5aの管端面3bへの押圧によって、各突部5f,5fが外周片部5cの縮径方向への復元力によって外周面3cに係合するとともに、防錆ゴム5aの正面側が全周に亘って管端面3bに当接する。そして、防錆ゴム5aは、管端面3bの略全周に亘り密着する形状に弾性変形するとともに管端面3bに密着する。

【0029】

同時に、防錆ゴム5aの防錆カバー5における外径側は、防錆ゴム5aの弾性変形に伴い、外周片部5cの後端部側と挿口部3aとの間に形成された間隙8内に伸出される。一方、防錆ゴム5aの防錆カバー5における内径側は、防錆ゴム5aの弾性変形に伴い防錆カバー5における内径側及び外径側に向けてガイドリング5bから伸出される。この防錆ゴム5aの防錆カバー5における外径側に向けて伸出は、前述した防錆ゴム5aの一部が間隙8内に伸出されることにより抑制されるとともに、

【0030】

更に、防錆ゴム5aの防錆カバー5における内径側に向けての伸出は、突出部5gの正面側まで伸出した防錆ゴム5aの一部が突出部5gと管端面3bとの間に挟持されることで規制され、防錆ゴム5aはライニング層3fの防錆カバー5における内径側を除く管端面3bを全周に亘って防錆する。

【0031】

また、防錆ゴム5aは、ブチルゴムからなる防錆ゴム5a自身が有する粘着力により、前記弾性変形した状態で管端面3bに接着されるとともに、熱可塑性エラストマーからなる突出部5g自身が有する弾性の範囲で弾性復元しようとする力と、ブチルゴムからなる防錆ゴム5a自身が有する低反発弾性の範囲で弾性復元しようとする力と、により、外周片部5cから突設された各突部5f,5fをそれぞれ外周面3cに対してより強力に係合させる。

【0032】

これら各突部5f,5fと外周面3cとの係合によって、防錆カバー5は、挿口部3aを外径側に配置された外周片部5cによって径方向に押圧し、挿口部3aに対して位置決めがなされる。更に、防錆ゴム5aは、保持片部5dと管端面3bとの間で弾性変形して管端面3bに密着した状態で保持され、挿口部3aに対する防錆カバー5の取り付けが終了する。

【0033】

尚、防錆ゴム5a、突出部5g及び保持片部5dは、管端面3bの外周側であるダクタイル鋳鉄で構成された側を防錆しながら、内径方向側の端部がライニング層3fの内径側端部よりも外径側に配置される。このため、防錆ゴム5a及び保持片部5dの内径側の端部は、流体管2,3内を流れる流体から受ける抗力を小さく抑えることができるようになっている。

【0034】

そして、図4(a)及び図4(b)に示すように、シール部材4の嵌合部4aを嵌合溝2eの全周に亘って嵌合させた後、防錆カバー5を取り付けた挿口部3aを受口部2a内に挿入することで、挿口部3aの外周面3cと受口部2aの内周面2bとでバルブ部4bを弾性変形させながら、挿口部3aと受口部2aとの間を水密に密封する。

【0035】

最後に、図4(b)に示すように、各ボルト7を螺入することによって各固定爪6の尖鋭刃6aを挿口部3aの外周面3cに食い込ませることで挿口部3aを受口部2a内で固定し、流体管2,3の接続を完了する。

【0036】

以上、本実施例における防錆カバー5においては、ガイドリング5bは、挿口部3aへの挿嵌方向に向けて延設され、挿口部3aの外周面3bに係合する外周片部5cと、外周片部5cから内径方向側に向けて延設された保持片部5dと、から構成され、保持片部5dの挿口部3a側には、防錆ゴム5aが配置されるとともに、保持片部5dにおける防錆ゴム5aよりも内径方向側には、挿口部3aへの挿嵌により弾性変形する防錆ゴム5aの内径方向への伸出を防止する突出部5gが設けられているので、防錆カバー5を挿口部3aに挿嵌させることで、防錆ゴム5aの保持片部5dと管端面3bとの間での弾性変形によって管端面3bの防錆を行いつつ、この防錆ゴム5aの弾性変形に伴い防錆カバー5における内径方向に向けてガイドリング5bから伸出しようとする防錆ゴム5aを突出部5gによって抑えることができる。

【0037】

また、突出部5gは、防錆カバー5の挿口部3aへの挿嵌による防錆ゴム5aの弾性変形後に管端面3bに当接するように配置されているので、管端面3bを防錆することで弾性変形する防錆ゴム5aのガイドリング5bから防錆カバー5における内径側への伸出を完全に防ぐことができる。

【0038】

また、外周片部5cと挿口部3aの間には、弾性変形する防錆ゴム5aの外径方向への伸出を許容する間隙8が形成されているので、弾性変形した防錆ゴム5aの一部を間隙8内に収容し、ガイドリング5bから防錆カバー5における内径方向に向けて伸出しようとする防錆ゴム5aの量を抑えることができる。

【0039】

また、防錆ゴム5aは、突出部5gよりも管端面3bに向けて突出しているので、防錆カバー5が挿口部3aに挿嵌される際に、防錆ゴム5aが突出部5gよりも先に管端面3bに当接して弾性変形を開始するので、防錆ゴム5aを管端面3bに対して十分に弾性変形させて馴染ませた状態で密着させることができる。

【0040】

また、防錆ゴム5aは、低反発弾性材から成るので、防錆カバー5を挿口部3aに挿嵌して防錆ゴム5aを管端面3bに対して押圧することで、例えば挿口部3aの管端面3bが平坦面でなくとも、低反発弾性材から成る防錆ゴム5aの形状を管端面3bの形状に応じて容易に変形させて管端面3bに密着させることができるので、管端面3bの防錆をより確実に行うことができる。

【0041】

以上、本発明の実施例を図面により説明してきたが、具体的な構成はこれら実施例に限られるものではなく、本発明の要旨を逸脱しない範囲における変更や追加があっても本発明に含まれる。

【0042】

例えば、前記実施例では、両流体管2,3を内部に上水が流れる水道管として説明したが、両流体管2,3内を流れる流体は上水の他、石油等の水以外の液体でもよく、また、液体とガス等の混合物であってもよい。

【0043】

また、前記実施例では、外周片部5cをガイドリング5bの全周に亘って環状に形成したが、保持片部5dの外径側端部の周方向に沿って外周片部を複数形成するようにしてもよい。

【0044】

また、前記実施例では、ガイドリング5bを正面視で環状の弾性を有する軟質樹脂材等により構成したが、突部5fを外周面3cに対して係合させることで防錆ゴム5aによる管端面3bの防錆を継続して行うことが可能であれば、ガイドリング5bは硬質樹脂材や耐食性を有する金属材等であってもよい。

【0045】

また、前記実施例では、管端面3bを流体管3を切断した切断面として説明したが、管端面3bは、鋳造した状態での流体管3の端面であってもよい。

【0046】

また、前記実施例では、防錆ゴム5aを全周に亘って防錆カバー5の挿口部3aへの挿嵌方向側である正面側に向けて突出部5gよりも突出するように配置したが、防錆ゴム5aの一部のみを正面側に向けて突出部5gよりも突出するように形成してもよい。

【0047】

また、前記実施例では、防錆カバー5を挿口部3aの管端面3bに向けて挿嵌させていくことで防錆ゴム5aを防錆カバー5における外径側と内径側との双方に伸出させ、防錆ゴム5aの内径側に伸出させた部分を突出部5gと管端面3bとで挟持することで、防錆ゴム5aの内径側への伸出を規制したが、防錆ゴム5a及び保持片部5dの防錆カバー5における径方向の幅寸法が十分に長寸に形成されている場合は、防錆カバー5を挿口部3aの管端面3bに向けて挿嵌させていくことで防錆ゴム5aにより管端面3bの全周を防錆するとともに、突出部5gをライニング層3fの端部に当接させ、防錆カバー5における防錆ゴム5aの内径側を突出部5gの外径側に当接させて防錆ゴム5aの防錆カバー5における内径側への伸出を規制するようにしてもよい。

【符号の説明】

【0048】

1 管継手

2 流体管

2a 受口部

3 流体管

3a 挿口部

3b 管端面

3c 外周面

5 防錆カバー(防錆部材)

5a 防錆ゴム(弾性部材)

5b ガイドリング(保持部)

5c 外周片部(延設部)

5d 保持片部

5g 突出部

8 間隙

【特許請求の範囲】

【請求項1】

一方の流体管の管軸方向の先端部に形成された挿口部、及び該挿口部が水密に挿入され、他方の流体管の管軸方向の先端部に形成された受口部から成る管継手において、前記挿口部に挿嵌されることで該挿口部の管端面を押圧して防錆する弾性部材と、該弾性部材を前記管端面とで保持する保持部と、で構成された環状の防錆部材であって、

前記保持部は、前記挿口部への挿嵌方向に向けて延設され、前記挿口部の外周面に係合する延設部と、該延設部から内径方向側に向けて延設された保持片部と、から構成され、前記保持片部の前記挿口部側には、前記弾性部材が配置されるとともに、前記保持片部における前記弾性部材よりも内径方向側には、前記挿口部への挿嵌により弾性変形する前記弾性部材の内径方向への伸出を防止する突出部が設けられていることを特徴とする防錆部材。

【請求項2】

前記突出部は、前記防錆部材の前記挿口部への挿嵌による前記弾性部材の弾性変形後に前記管端面に当接するように配置されていることを特徴とする請求項1に記載の防錆部材。

【請求項3】

前記延設部と前記挿口部の間には、弾性変形する前記弾性部材の外径方向への伸出を許容する間隙が形成されていることを特徴とする請求項1または2に記載の防錆部材。

【請求項4】

前記弾性部材は、前記突出部よりも前記管端面に向けて突出していることを特徴とする請求項1ないし3のいずれかに記載の防錆部材。

【請求項5】

前記弾性部材は、低反発弾性材から成ることを特徴とする請求項1ないし4のいずれかに記載の防錆部材。

【請求項1】

一方の流体管の管軸方向の先端部に形成された挿口部、及び該挿口部が水密に挿入され、他方の流体管の管軸方向の先端部に形成された受口部から成る管継手において、前記挿口部に挿嵌されることで該挿口部の管端面を押圧して防錆する弾性部材と、該弾性部材を前記管端面とで保持する保持部と、で構成された環状の防錆部材であって、

前記保持部は、前記挿口部への挿嵌方向に向けて延設され、前記挿口部の外周面に係合する延設部と、該延設部から内径方向側に向けて延設された保持片部と、から構成され、前記保持片部の前記挿口部側には、前記弾性部材が配置されるとともに、前記保持片部における前記弾性部材よりも内径方向側には、前記挿口部への挿嵌により弾性変形する前記弾性部材の内径方向への伸出を防止する突出部が設けられていることを特徴とする防錆部材。

【請求項2】

前記突出部は、前記防錆部材の前記挿口部への挿嵌による前記弾性部材の弾性変形後に前記管端面に当接するように配置されていることを特徴とする請求項1に記載の防錆部材。

【請求項3】

前記延設部と前記挿口部の間には、弾性変形する前記弾性部材の外径方向への伸出を許容する間隙が形成されていることを特徴とする請求項1または2に記載の防錆部材。

【請求項4】

前記弾性部材は、前記突出部よりも前記管端面に向けて突出していることを特徴とする請求項1ないし3のいずれかに記載の防錆部材。

【請求項5】

前記弾性部材は、低反発弾性材から成ることを特徴とする請求項1ないし4のいずれかに記載の防錆部材。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−145158(P2012−145158A)

【公開日】平成24年8月2日(2012.8.2)

【国際特許分類】

【出願番号】特願2011−3318(P2011−3318)

【出願日】平成23年1月11日(2011.1.11)

【出願人】(000105556)コスモ工機株式会社 (270)

【Fターム(参考)】

【公開日】平成24年8月2日(2012.8.2)

【国際特許分類】

【出願日】平成23年1月11日(2011.1.11)

【出願人】(000105556)コスモ工機株式会社 (270)

【Fターム(参考)】

[ Back to top ]