防錆金属部品及びその製造方法

【課題】本発明は、防錆皮膜の剥離を抑制し、長期間耐食性を持続できるガラス被覆を有する防錆金属部品とその製造方法を提供することを課題とする。

【解決手段】本発明の防錆金属部品は、基材表面に防錆皮膜を有する防錆金属部品であって、鋼材からなる基材と、この基材の表面に形成されクロムを含まない無機化合物含有皮膜からなる第1皮膜と、第1皮膜の表面に形成されたガラス発泡体からなる第2皮膜とを有することを特徴とする。

【解決手段】本発明の防錆金属部品は、基材表面に防錆皮膜を有する防錆金属部品であって、鋼材からなる基材と、この基材の表面に形成されクロムを含まない無機化合物含有皮膜からなる第1皮膜と、第1皮膜の表面に形成されたガラス発泡体からなる第2皮膜とを有することを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、鉄鋼材料の基材表面に防錆処理を施した防錆金属部品とその製造方法とに関する。

【背景技術】

【0002】

一般に鋼材からなる金属部品には、防錆のために電気亜鉛メッキなどの亜鉛被覆が広く採用されている。しかし、自動車用の金属部品では塩害などにより腐食環境が悪化しているためにより高い防錆力が要求されるようになった。この要求に合わせて金属粉末(主として亜鉛、アルミニウム)−クロム酸化成処理による防錆処理が採用されるようになった。このような金属粉末−クロム酸化成処理皮膜は、含有する6価クロムが亜鉛粉末(フレーク)などの軽金属に対し溶解防止機能を有する不動態化作用や、傷ついた後に皮膜を再生する自己修復作用、及び空気に対し反応性のない皮膜となり撥水性を示すシール効果などを有することから優れた防錆効果を発揮するものである。

【0003】

ところが、自動車関連の環境規制である欧州ELV指令に従って防錆用途の6価クロムは2007年7月以降使用禁止となる。

【0004】

このため、クロムを含まない塗装系のノンクロム処理による防錆皮膜が開発されている(例えば、非特許文献1参照)。このような防錆皮膜には、さらにその表面に耐電食性を向上させるとともに、長期間耐食性を持続できるように絶縁皮膜の働きをする水ガラスを塗布して使用することが多い。

【0005】

しかし、クロムを含まない無機化合物からなる防錆皮膜は、クロム酸化成処理皮膜に比べて密着性に乏しく、また、水ガラスによる皮膜は延性がない。そのため、弾性変形を要する自動車部品へこのような防錆処理を施すと、自動車部品が弾性変形した際に、水ガラスはその変形に追従できずに亀裂を生じ無機化合物からなる防錆皮膜とともに剥離するという問題が生じる。

【非特許文献1】福島、「塗装系ノンクロム処理について」、防錆管理、社団法人日本防錆技術協会、2004年3月、p.18−22

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明は上記の問題に鑑みてなされたもので、その目的とするところは、防錆皮膜の剥離を抑制し、長期間耐食性を持続できるガラス被覆を有する防錆金属部品とその製造方法を提供することである。

【課題を解決するための手段】

【0007】

本発明の防錆金属部品は、基材表面に防錆皮膜を有する防錆金属部品であって、

鋼材からなる基材と、この基材の表面に形成されクロムを含まない無機化合物含有皮膜からなる第1皮膜と、この第1皮膜の表面に形成されたガラス発泡体からなる第2皮膜とを有することを特徴とする。

【0008】

本発明の防錆金属部品において、無機化合物含有皮膜は亜鉛含有皮膜であることが望ましく、その塗着量は150〜500mg/dm2であることが好ましい。

【0009】

また、本発明の防錆金属部品において、ガラス発泡体の塗着量は15〜60mg/dm2であることが望ましく、ガラス発泡体はその表面の60度反射率が8%以上であることが好ましい。

【0010】

本発明の防錆金属部品の製造方法は、基材表面に防錆皮膜を有する防錆金属部品の製造方法であって、鋼材からなる基材を所定の形状に成形する成形工程と、成形された基材の表面にクロムを含まない無機化合物含有皮膜を形成する第1皮膜形成工程と、形成された第1皮膜の表面にガラス発泡体皮膜を形成する第2皮膜形成工程とを有することを特徴とする。

【0011】

ここで、第2皮膜形成工程は、水ガラスを塗布する塗布工程と、塗布された水ガラスを硬化させる硬化工程とを含むことが望ましく、硬化工程は、塗布した水ガラスを200〜350℃で加熱硬化させる工程であることが好ましい。

【発明の効果】

【0012】

本発明の防錆金属部品の防錆皮膜は、クロムを含まない無機化合物からなる第1皮膜と、この第1皮膜表面に形成したガラス発泡体からなる第2皮膜によって形成されている。このような構成を持つ従来の防錆皮膜は延性がないために、基材が弾性変形した際に、第2皮膜である水ガラスはその変形に追従できずに応力の集中した部分に亀裂を生じる。そしてその亀裂は第1皮膜を貫通して基材表面にまで到達して基材との密着性が低い防錆皮膜が剥離するという不具合を発生させる。

【0013】

しかし、本発明の防錆金属部品においては、第2皮膜はガラス発泡体であるので、基材の変形による応力はガラス発泡体の表層部に発生する無数の微細な割れを発生することで分散される。つまり、このような微細な割れは、曲げ応力が集中するガラス発泡体の表層面のみで収まるので、その下地である第1皮膜層までは達しない。それ故この微細な割れによって防錆皮膜の剥離を生じることはない。

【0014】

さらに、第2皮膜である水ガラスは空気中の水分によって徐々に溶解するが、水ガラスの性質として硬化温度を高くするほど溶解する速度が遅くなる。このため本発明のように従来に比べて高い温度で水ガラスを硬化させることによりその溶解を遅くすることができ、防錆皮膜の耐食性を長期間持続することができる。

【発明を実施するための最良の形態】

【0015】

本発明の防錆金属部品とその製造方法の最良の形態について以下に説明する。

【0016】

本発明の防錆金属部品は、鋼材からなる基材に防錆処理を施した金属部品であって、防錆皮膜としてのクロムを含まない無機化合物含有の第1皮膜と、この第1皮膜の表面にガラス発泡体からなる第2皮膜とを有する。

【0017】

この様な防錆金属部品は、ホースクランプなどの締結部材や、薄板ばねなどの支持部材、あるいは線ばねなどの弾性部材として好適である。

【0018】

上記のような防錆金属部品は、以下に説明する製造方法によって得ることができる。

【0019】

本発明の防錆金属部品の製造方法は、鋼材からなる基材を所定の形状に成形する成形工程と、成形された基材の表面にクロムを含まない無機化合物含有皮膜を形成する第1皮膜形成工程と、形成された第1皮膜表面にガラス発泡体皮膜を形成する第2皮膜形成工程とを有する。

【0020】

本発明の金属部品は、硬鋼線、ピアノ線、オイルテンパー線、あるいは、高炭素鋼板などを素材としてコイリングやプレス加工など通常の方法で成形することができる。

【0021】

第1皮膜成形工程では、成形加工された金属部品に必要に応じて脱脂・表面調整などの前処理を施し、続いてクロムを含まない無機化合物含有皮膜を形成する。

【0022】

第1皮膜は防錆皮膜であり、処理液としてはクロムを含まないで無機化合物を含む処理液を用いる。処理液としては、例えば、米国特許 第5,868,819号公報に開示されている公知のものを用いることができ、無機化合物としては金属亜鉛粉体または金属亜鉛フレークやアルミフレークを含むシリケート化合物を例示することができる。このシリケート化合物による皮膜構造は、従来の亜鉛粉末クロム酸複合皮膜と同様に金属フレークが層状に重なり無機バインダにより結合された皮膜を形成し、亜鉛の犠牲保護作用と金属フレークによる外気との遮断効果によって金属部品を防錆する。

【0023】

このような第1皮膜は、従来と同様の方法で形成することができる。塗布方法は、通常タンク内に所定の手順により用意された処理液中に金属部品をバスケットに入れて浸漬し、引き上げて遠心振り切りにより余分な処理液を除去するタンクバスケット方式(ディップスピン方式)を採用するのが効率的であるが、オーバヘッドコンベアにハンギングし浴に浸漬して塗装するハンガー方式(ディップドレイン方式)を採用してもよく、その他、スプレー塗装など塗装方法には限定されることなく実施することができる。

【0024】

この塗布処理の後、所定の条件により焼き付け処理を行うが、第1皮膜の焼き付け温度は250〜400℃の範囲とするとよい。焼き付け温度が250℃未満では亜鉛などによる十分な犠牲保護作用が得られず、一方、400℃を越えると亜鉛粉末が変質することがあるので好ましくない。さらに好ましくは300〜370℃である。

【0025】

ここで、第1皮膜の塗着量は150〜500mg/dm2であることが好ましい。塗着量が150mg/dm2未満では十分な耐食性が得られず、また、500mg/dm2を越えると基材との密着性が低下して剥離しやすくなるので適当ではない。より好ましくは200〜400mg/dm2である。

【0026】

亜鉛を含有する第1皮膜は、前記のように亜鉛の電気化学的犠牲保護作用と、亜鉛の二次生成物による大気との遮断作用とを有しているので鋼材を成形した金属部品を効果的に防錆することができる。しかし、第1皮膜の外観や亜鉛の酸化による白錆の発生などを防ぐために、本発明においてはさらに第1皮膜表面に水ガラスを主体とする第2皮膜を形成する。

【0027】

第2皮膜は、水ガラスを含有する皮膜である。水ガラスを含むことで基材である鉄素地をアルカリ性に保持して表面の腐食を抑制することができる。

【0028】

皮膜原料としての水ガラスは、主として、珪酸ナトリウム、ケイ酸カルシウムなどの珪酸塩と水との混合物であり、混合物全体を100重量%としたときにSiO2の固形分換算で3〜70重量%であることが望ましい。SiO2の含有量が3重量%以下では塗着量が小さいために耐食性向上効果が十分ではなく、一方、70重量%以上になると第1皮膜表面に均一に塗布できないことがあるので好ましくない。より好ましくは、5〜60重量%である。

【0029】

その他、必要に応じてワックスなどの潤滑剤、分散剤、湿潤剤、増粘剤、界面活性剤などの添加剤を添加してもよく、体質顔料、防錆顔料等の顔料類を使用してもよい。

【0030】

第2皮膜の塗布方法には、特に限定はなく通常の方法で行えばよい。浸漬して余剰分を振り切るディップスピン方式、ハンガー方式、カーテン方式、スプレー方式などを適宜に採用することができる。

【0031】

次に、塗布した第2皮膜を加熱して硬化させる。硬化処理は200〜350℃の焼き付け処理が好ましい。焼き付け温度(以後、硬化温度ともいう)が200℃未満では、塗布した水ガラスの発泡の度合いが不十分であり、金属部品が弾性変形した際に硬化した水ガラスがその変形に追従できずに第1皮膜を貫通して基材表面にまで到達するする大きな割れを発生し、防錆皮膜の剥離につながることがあるので適当ではない。また、硬化温度が350℃を越えると第1被膜である防錆皮膜が変質してしまい十分な防錆特性を発揮することができない。より好ましくは、200〜240℃である。なお、水ガラスを均一に発泡させるために、第1皮膜表面に水ガラスを塗布した後、予め所定の硬化温度に加熱維持されている加熱炉へ投入して急速加熱することが望ましく、この時の加熱時間は、10〜30分間とするとよい。

【0032】

このようにして得られる第2皮膜の塗着量は、15〜60mg/dm2であることが望ましい。塗着量が15mg/dm2以下では第1皮膜に対する保護作用が十分ではなく、また、60mg/dm2を越えると密着性が低下して剥離しやすくなることがあるので好ましくない。より好ましくは、15〜40mg/dm2である。

【0033】

第1皮膜は、亜鉛などの金属フレークが層状に重なりシリケート化合物などの無機バインダによって結合された多孔質の皮膜である。このため、第1皮膜の表面に塗布された水ガラスは第1皮膜の孔部に侵入して硬化されるので、投錨効果により第1皮膜との密着性は高い。従って、第2皮膜の発泡が不十分な場合には、基材の変形により第2皮膜の応力集中部分にのみ亀裂が発生し、第1皮膜を貫通して基材表面にまで到達して剥離を生じやすい。ところが、本発明のように第2皮膜の発泡が適当な場合には、微細気泡部分が基材の変形によって破壊され応力が分散されるので剥離を抑制することができる。また、第2皮膜は水ガラスの発泡体であるので空気中の水分によって溶解し、防錆皮膜を保護する。本発明の防錆金属部品では、従来よりも第2皮膜の硬化温度が高いので第2皮膜の溶解速度が遅く、この結果防錆効果を長期間維持することができる。

【0034】

第2皮膜であるガラス発泡体の発泡の度合い(白化)はガラス発泡体表面の60℃反射率を測定することにより評価することができる。つまり、60度反射率が大きいほど発泡の度合いが進んでいるわけである。

【0035】

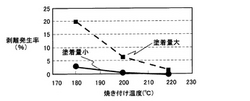

図1は第2被膜の焼き付け温度(硬化温度)による第2被膜表面の60度反射率の変化を示すグラフである。なお、60度反射率はJISZ8741に準拠して測定した。図1から第2被膜の硬化温度が210℃までは、反射率が増加し水ガラスの発泡が進行しているが、約210℃で変曲点を迎え、210℃〜240℃の範囲では反射率は8.5〜9%とほぼ一定となり、この範囲では発泡の割合も飽和するものと考えられる。従って、第2皮膜の硬化温度は、発泡の度合いが8%以上でほぼ安定化する200度以上とするとよい。

【実施例】

【0036】

以下の試験例によって本発明の防錆金属部品とその製造方法についてさらに詳しく説明する。

【0037】

[試験例1]

鋼板で形成したホースクランプについて、防錆皮膜の塗着量と第2皮膜の硬化温度による防錆皮膜の剥離率の変化を調査した。

【0038】

試料は以下のようにして作製した。まず、基材として板厚0.8mm、板幅16mmの鋼材を使用し、マルチフォーミング成形により図3に示す直径22mmのホースクランプ基材を6000個作製した。得られたホースクランプ基材の表面に、前処理として直径0.2mmのスチールボールで10分間のショットピーニングを施した。次に、前処理を施したホースクランプ基材を2グループに分けて皮膜を形成した。それぞれ第1皮膜形成溶液((株)日本ダクロシャムロック製 ジオメットR720)に20〜25℃×2〜6分浸漬して、浸漬後グループ毎に遠心振り切りの回転数を変えて処理液を付着させ、電気加熱式熱風循環炉中で320〜360℃で30〜45分加熱後、室温で放冷した。各々この処理を2回繰り返して塗着量大(試料番号1〜3)と塗着量小(試料番号4〜6)の第1皮膜を形成した。 続いて、グループごとに(株)日本ダクロシャムロック製の珪酸ナトリウムを主成分とするPLUS10(SiO2固形分換算:10重量%)に25℃×5分浸漬して、浸漬後遠心振り切りして所定量の処理液を付着させた。さらに、各グループの試料を試料番号毎に3等分して電気加熱式熱風循環炉中で180℃、200℃、220℃で各20分加熱し、室内で放冷して第2皮膜を形成した。このようにして、各1000個ずつの皮膜形成条件の異なる6水準の試料1〜6を得た。各試料の皮膜形成条件と塗着量とを表1に示す。なお、表1の塗着量で第1皮膜の第2塗布の欄には、第2塗布後の合計塗着量の値を示している。

【0039】

【表1】

【0040】

以上のようにして得られた各ホースクランプを所定のホルダーに組み付けて1週間経過後の内周面の剥離の有無を目視で検査した。各試料の剥離発生率を表1に併記した。また、第2皮膜の硬化温度(焼き付け温度)による剥離発生率の変化を図2に示した。図2で、■は塗着量大のグループ(試料番号1〜3)であり、●は塗着量小のグループ(試料番号4〜6)である。

【0041】

図2から分かるように、第2皮膜の硬化温度の上昇に伴って剥離発生率は低下し、塗着量小のグループで硬化温度を220℃とした試料3では剥離発生率は0%であった。また、塗着量大(■)の方が塗着量小(●)に比べて剥離発生率が高く、硬化温度上昇に伴う剥離発生率の低下の割合は、塗着量小よりも塗着量大の方が大きいことが分かった。これは、塗着量が増加すると防錆皮膜の剛性が高くなるので低い応力で剥離しやすくなるためであると考えられる。

【0042】

[試験例2]

試験例1と同一形状のホースクランプに防錆皮膜を形成してその耐食性を評価した。

【0043】

試験例1と同様の手順で皮膜を形成し、第2皮膜の硬化温度が異なる試料A(硬化温度:220℃)と試料B(硬化温度:150℃)とを得た。各試料の皮膜形成条件と塗着量とを表2に示す。なお、表2の塗着量で第1皮膜の第2塗布の欄には、第2塗布後の合計塗着量の値を示している。

【0044】

【表2】

【0045】

試料Aおよび試料Bから各5個ずつを複合腐食試験に供した。なお、複合腐食試験は、JISZ2371準拠の塩水噴霧試験:17時間→70℃熱風乾燥:4.5時間→50℃塩水浸漬:1時間→常温自然乾燥:1.5時間、の24時間/サイクルを所定サイクル施す試験であり、この試験例では30サイクル終了後の赤錆の発生個数を目視で確認した。結果を表2に併記する。

【0046】

硬化温度が220℃と高い試料Aでは赤錆の発生は認められなかった。しかし、硬化温度が150℃と低い試料Bでは試料Aに比べて第1被膜、第2被膜ともにと着量が大きいにもかかわらず、5個の供試材中2個に赤錆発生が認められた。これは第2皮膜の硬化温度が高い方が水ガラスの溶出期間が長くなるために第1皮膜の防食性を長期間維持できるからである。

【産業上の利用可能性】

【0047】

本発明の防錆金属部品は、基材表面に硬質の防錆皮膜を形成し、さらにこの防錆皮膜の表面にガラス発泡体が被覆されており、基材の弾性変形によっても防錆皮膜が剥離することがない。従って、ホースクランプなどの締結部材や、薄板ばねなどの支持部材、あるいは線ばねなどの弾性部材として好適である。

【図面の簡単な説明】

【0048】

【図1】第2皮膜の焼き付け温度(硬化温度)とその表面の60℃反射率との関係を示すグラフである。

【図2】第2皮膜の焼き付け温度(硬化温度)と防錆皮膜の剥離発生率との関係を示すグラフである。

【図3】試験例で用いたホースクランプの形状を示す斜視図である。

【符号の説明】

【0049】

1:ホースクランプ

【技術分野】

【0001】

本発明は、鉄鋼材料の基材表面に防錆処理を施した防錆金属部品とその製造方法とに関する。

【背景技術】

【0002】

一般に鋼材からなる金属部品には、防錆のために電気亜鉛メッキなどの亜鉛被覆が広く採用されている。しかし、自動車用の金属部品では塩害などにより腐食環境が悪化しているためにより高い防錆力が要求されるようになった。この要求に合わせて金属粉末(主として亜鉛、アルミニウム)−クロム酸化成処理による防錆処理が採用されるようになった。このような金属粉末−クロム酸化成処理皮膜は、含有する6価クロムが亜鉛粉末(フレーク)などの軽金属に対し溶解防止機能を有する不動態化作用や、傷ついた後に皮膜を再生する自己修復作用、及び空気に対し反応性のない皮膜となり撥水性を示すシール効果などを有することから優れた防錆効果を発揮するものである。

【0003】

ところが、自動車関連の環境規制である欧州ELV指令に従って防錆用途の6価クロムは2007年7月以降使用禁止となる。

【0004】

このため、クロムを含まない塗装系のノンクロム処理による防錆皮膜が開発されている(例えば、非特許文献1参照)。このような防錆皮膜には、さらにその表面に耐電食性を向上させるとともに、長期間耐食性を持続できるように絶縁皮膜の働きをする水ガラスを塗布して使用することが多い。

【0005】

しかし、クロムを含まない無機化合物からなる防錆皮膜は、クロム酸化成処理皮膜に比べて密着性に乏しく、また、水ガラスによる皮膜は延性がない。そのため、弾性変形を要する自動車部品へこのような防錆処理を施すと、自動車部品が弾性変形した際に、水ガラスはその変形に追従できずに亀裂を生じ無機化合物からなる防錆皮膜とともに剥離するという問題が生じる。

【非特許文献1】福島、「塗装系ノンクロム処理について」、防錆管理、社団法人日本防錆技術協会、2004年3月、p.18−22

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明は上記の問題に鑑みてなされたもので、その目的とするところは、防錆皮膜の剥離を抑制し、長期間耐食性を持続できるガラス被覆を有する防錆金属部品とその製造方法を提供することである。

【課題を解決するための手段】

【0007】

本発明の防錆金属部品は、基材表面に防錆皮膜を有する防錆金属部品であって、

鋼材からなる基材と、この基材の表面に形成されクロムを含まない無機化合物含有皮膜からなる第1皮膜と、この第1皮膜の表面に形成されたガラス発泡体からなる第2皮膜とを有することを特徴とする。

【0008】

本発明の防錆金属部品において、無機化合物含有皮膜は亜鉛含有皮膜であることが望ましく、その塗着量は150〜500mg/dm2であることが好ましい。

【0009】

また、本発明の防錆金属部品において、ガラス発泡体の塗着量は15〜60mg/dm2であることが望ましく、ガラス発泡体はその表面の60度反射率が8%以上であることが好ましい。

【0010】

本発明の防錆金属部品の製造方法は、基材表面に防錆皮膜を有する防錆金属部品の製造方法であって、鋼材からなる基材を所定の形状に成形する成形工程と、成形された基材の表面にクロムを含まない無機化合物含有皮膜を形成する第1皮膜形成工程と、形成された第1皮膜の表面にガラス発泡体皮膜を形成する第2皮膜形成工程とを有することを特徴とする。

【0011】

ここで、第2皮膜形成工程は、水ガラスを塗布する塗布工程と、塗布された水ガラスを硬化させる硬化工程とを含むことが望ましく、硬化工程は、塗布した水ガラスを200〜350℃で加熱硬化させる工程であることが好ましい。

【発明の効果】

【0012】

本発明の防錆金属部品の防錆皮膜は、クロムを含まない無機化合物からなる第1皮膜と、この第1皮膜表面に形成したガラス発泡体からなる第2皮膜によって形成されている。このような構成を持つ従来の防錆皮膜は延性がないために、基材が弾性変形した際に、第2皮膜である水ガラスはその変形に追従できずに応力の集中した部分に亀裂を生じる。そしてその亀裂は第1皮膜を貫通して基材表面にまで到達して基材との密着性が低い防錆皮膜が剥離するという不具合を発生させる。

【0013】

しかし、本発明の防錆金属部品においては、第2皮膜はガラス発泡体であるので、基材の変形による応力はガラス発泡体の表層部に発生する無数の微細な割れを発生することで分散される。つまり、このような微細な割れは、曲げ応力が集中するガラス発泡体の表層面のみで収まるので、その下地である第1皮膜層までは達しない。それ故この微細な割れによって防錆皮膜の剥離を生じることはない。

【0014】

さらに、第2皮膜である水ガラスは空気中の水分によって徐々に溶解するが、水ガラスの性質として硬化温度を高くするほど溶解する速度が遅くなる。このため本発明のように従来に比べて高い温度で水ガラスを硬化させることによりその溶解を遅くすることができ、防錆皮膜の耐食性を長期間持続することができる。

【発明を実施するための最良の形態】

【0015】

本発明の防錆金属部品とその製造方法の最良の形態について以下に説明する。

【0016】

本発明の防錆金属部品は、鋼材からなる基材に防錆処理を施した金属部品であって、防錆皮膜としてのクロムを含まない無機化合物含有の第1皮膜と、この第1皮膜の表面にガラス発泡体からなる第2皮膜とを有する。

【0017】

この様な防錆金属部品は、ホースクランプなどの締結部材や、薄板ばねなどの支持部材、あるいは線ばねなどの弾性部材として好適である。

【0018】

上記のような防錆金属部品は、以下に説明する製造方法によって得ることができる。

【0019】

本発明の防錆金属部品の製造方法は、鋼材からなる基材を所定の形状に成形する成形工程と、成形された基材の表面にクロムを含まない無機化合物含有皮膜を形成する第1皮膜形成工程と、形成された第1皮膜表面にガラス発泡体皮膜を形成する第2皮膜形成工程とを有する。

【0020】

本発明の金属部品は、硬鋼線、ピアノ線、オイルテンパー線、あるいは、高炭素鋼板などを素材としてコイリングやプレス加工など通常の方法で成形することができる。

【0021】

第1皮膜成形工程では、成形加工された金属部品に必要に応じて脱脂・表面調整などの前処理を施し、続いてクロムを含まない無機化合物含有皮膜を形成する。

【0022】

第1皮膜は防錆皮膜であり、処理液としてはクロムを含まないで無機化合物を含む処理液を用いる。処理液としては、例えば、米国特許 第5,868,819号公報に開示されている公知のものを用いることができ、無機化合物としては金属亜鉛粉体または金属亜鉛フレークやアルミフレークを含むシリケート化合物を例示することができる。このシリケート化合物による皮膜構造は、従来の亜鉛粉末クロム酸複合皮膜と同様に金属フレークが層状に重なり無機バインダにより結合された皮膜を形成し、亜鉛の犠牲保護作用と金属フレークによる外気との遮断効果によって金属部品を防錆する。

【0023】

このような第1皮膜は、従来と同様の方法で形成することができる。塗布方法は、通常タンク内に所定の手順により用意された処理液中に金属部品をバスケットに入れて浸漬し、引き上げて遠心振り切りにより余分な処理液を除去するタンクバスケット方式(ディップスピン方式)を採用するのが効率的であるが、オーバヘッドコンベアにハンギングし浴に浸漬して塗装するハンガー方式(ディップドレイン方式)を採用してもよく、その他、スプレー塗装など塗装方法には限定されることなく実施することができる。

【0024】

この塗布処理の後、所定の条件により焼き付け処理を行うが、第1皮膜の焼き付け温度は250〜400℃の範囲とするとよい。焼き付け温度が250℃未満では亜鉛などによる十分な犠牲保護作用が得られず、一方、400℃を越えると亜鉛粉末が変質することがあるので好ましくない。さらに好ましくは300〜370℃である。

【0025】

ここで、第1皮膜の塗着量は150〜500mg/dm2であることが好ましい。塗着量が150mg/dm2未満では十分な耐食性が得られず、また、500mg/dm2を越えると基材との密着性が低下して剥離しやすくなるので適当ではない。より好ましくは200〜400mg/dm2である。

【0026】

亜鉛を含有する第1皮膜は、前記のように亜鉛の電気化学的犠牲保護作用と、亜鉛の二次生成物による大気との遮断作用とを有しているので鋼材を成形した金属部品を効果的に防錆することができる。しかし、第1皮膜の外観や亜鉛の酸化による白錆の発生などを防ぐために、本発明においてはさらに第1皮膜表面に水ガラスを主体とする第2皮膜を形成する。

【0027】

第2皮膜は、水ガラスを含有する皮膜である。水ガラスを含むことで基材である鉄素地をアルカリ性に保持して表面の腐食を抑制することができる。

【0028】

皮膜原料としての水ガラスは、主として、珪酸ナトリウム、ケイ酸カルシウムなどの珪酸塩と水との混合物であり、混合物全体を100重量%としたときにSiO2の固形分換算で3〜70重量%であることが望ましい。SiO2の含有量が3重量%以下では塗着量が小さいために耐食性向上効果が十分ではなく、一方、70重量%以上になると第1皮膜表面に均一に塗布できないことがあるので好ましくない。より好ましくは、5〜60重量%である。

【0029】

その他、必要に応じてワックスなどの潤滑剤、分散剤、湿潤剤、増粘剤、界面活性剤などの添加剤を添加してもよく、体質顔料、防錆顔料等の顔料類を使用してもよい。

【0030】

第2皮膜の塗布方法には、特に限定はなく通常の方法で行えばよい。浸漬して余剰分を振り切るディップスピン方式、ハンガー方式、カーテン方式、スプレー方式などを適宜に採用することができる。

【0031】

次に、塗布した第2皮膜を加熱して硬化させる。硬化処理は200〜350℃の焼き付け処理が好ましい。焼き付け温度(以後、硬化温度ともいう)が200℃未満では、塗布した水ガラスの発泡の度合いが不十分であり、金属部品が弾性変形した際に硬化した水ガラスがその変形に追従できずに第1皮膜を貫通して基材表面にまで到達するする大きな割れを発生し、防錆皮膜の剥離につながることがあるので適当ではない。また、硬化温度が350℃を越えると第1被膜である防錆皮膜が変質してしまい十分な防錆特性を発揮することができない。より好ましくは、200〜240℃である。なお、水ガラスを均一に発泡させるために、第1皮膜表面に水ガラスを塗布した後、予め所定の硬化温度に加熱維持されている加熱炉へ投入して急速加熱することが望ましく、この時の加熱時間は、10〜30分間とするとよい。

【0032】

このようにして得られる第2皮膜の塗着量は、15〜60mg/dm2であることが望ましい。塗着量が15mg/dm2以下では第1皮膜に対する保護作用が十分ではなく、また、60mg/dm2を越えると密着性が低下して剥離しやすくなることがあるので好ましくない。より好ましくは、15〜40mg/dm2である。

【0033】

第1皮膜は、亜鉛などの金属フレークが層状に重なりシリケート化合物などの無機バインダによって結合された多孔質の皮膜である。このため、第1皮膜の表面に塗布された水ガラスは第1皮膜の孔部に侵入して硬化されるので、投錨効果により第1皮膜との密着性は高い。従って、第2皮膜の発泡が不十分な場合には、基材の変形により第2皮膜の応力集中部分にのみ亀裂が発生し、第1皮膜を貫通して基材表面にまで到達して剥離を生じやすい。ところが、本発明のように第2皮膜の発泡が適当な場合には、微細気泡部分が基材の変形によって破壊され応力が分散されるので剥離を抑制することができる。また、第2皮膜は水ガラスの発泡体であるので空気中の水分によって溶解し、防錆皮膜を保護する。本発明の防錆金属部品では、従来よりも第2皮膜の硬化温度が高いので第2皮膜の溶解速度が遅く、この結果防錆効果を長期間維持することができる。

【0034】

第2皮膜であるガラス発泡体の発泡の度合い(白化)はガラス発泡体表面の60℃反射率を測定することにより評価することができる。つまり、60度反射率が大きいほど発泡の度合いが進んでいるわけである。

【0035】

図1は第2被膜の焼き付け温度(硬化温度)による第2被膜表面の60度反射率の変化を示すグラフである。なお、60度反射率はJISZ8741に準拠して測定した。図1から第2被膜の硬化温度が210℃までは、反射率が増加し水ガラスの発泡が進行しているが、約210℃で変曲点を迎え、210℃〜240℃の範囲では反射率は8.5〜9%とほぼ一定となり、この範囲では発泡の割合も飽和するものと考えられる。従って、第2皮膜の硬化温度は、発泡の度合いが8%以上でほぼ安定化する200度以上とするとよい。

【実施例】

【0036】

以下の試験例によって本発明の防錆金属部品とその製造方法についてさらに詳しく説明する。

【0037】

[試験例1]

鋼板で形成したホースクランプについて、防錆皮膜の塗着量と第2皮膜の硬化温度による防錆皮膜の剥離率の変化を調査した。

【0038】

試料は以下のようにして作製した。まず、基材として板厚0.8mm、板幅16mmの鋼材を使用し、マルチフォーミング成形により図3に示す直径22mmのホースクランプ基材を6000個作製した。得られたホースクランプ基材の表面に、前処理として直径0.2mmのスチールボールで10分間のショットピーニングを施した。次に、前処理を施したホースクランプ基材を2グループに分けて皮膜を形成した。それぞれ第1皮膜形成溶液((株)日本ダクロシャムロック製 ジオメットR720)に20〜25℃×2〜6分浸漬して、浸漬後グループ毎に遠心振り切りの回転数を変えて処理液を付着させ、電気加熱式熱風循環炉中で320〜360℃で30〜45分加熱後、室温で放冷した。各々この処理を2回繰り返して塗着量大(試料番号1〜3)と塗着量小(試料番号4〜6)の第1皮膜を形成した。 続いて、グループごとに(株)日本ダクロシャムロック製の珪酸ナトリウムを主成分とするPLUS10(SiO2固形分換算:10重量%)に25℃×5分浸漬して、浸漬後遠心振り切りして所定量の処理液を付着させた。さらに、各グループの試料を試料番号毎に3等分して電気加熱式熱風循環炉中で180℃、200℃、220℃で各20分加熱し、室内で放冷して第2皮膜を形成した。このようにして、各1000個ずつの皮膜形成条件の異なる6水準の試料1〜6を得た。各試料の皮膜形成条件と塗着量とを表1に示す。なお、表1の塗着量で第1皮膜の第2塗布の欄には、第2塗布後の合計塗着量の値を示している。

【0039】

【表1】

【0040】

以上のようにして得られた各ホースクランプを所定のホルダーに組み付けて1週間経過後の内周面の剥離の有無を目視で検査した。各試料の剥離発生率を表1に併記した。また、第2皮膜の硬化温度(焼き付け温度)による剥離発生率の変化を図2に示した。図2で、■は塗着量大のグループ(試料番号1〜3)であり、●は塗着量小のグループ(試料番号4〜6)である。

【0041】

図2から分かるように、第2皮膜の硬化温度の上昇に伴って剥離発生率は低下し、塗着量小のグループで硬化温度を220℃とした試料3では剥離発生率は0%であった。また、塗着量大(■)の方が塗着量小(●)に比べて剥離発生率が高く、硬化温度上昇に伴う剥離発生率の低下の割合は、塗着量小よりも塗着量大の方が大きいことが分かった。これは、塗着量が増加すると防錆皮膜の剛性が高くなるので低い応力で剥離しやすくなるためであると考えられる。

【0042】

[試験例2]

試験例1と同一形状のホースクランプに防錆皮膜を形成してその耐食性を評価した。

【0043】

試験例1と同様の手順で皮膜を形成し、第2皮膜の硬化温度が異なる試料A(硬化温度:220℃)と試料B(硬化温度:150℃)とを得た。各試料の皮膜形成条件と塗着量とを表2に示す。なお、表2の塗着量で第1皮膜の第2塗布の欄には、第2塗布後の合計塗着量の値を示している。

【0044】

【表2】

【0045】

試料Aおよび試料Bから各5個ずつを複合腐食試験に供した。なお、複合腐食試験は、JISZ2371準拠の塩水噴霧試験:17時間→70℃熱風乾燥:4.5時間→50℃塩水浸漬:1時間→常温自然乾燥:1.5時間、の24時間/サイクルを所定サイクル施す試験であり、この試験例では30サイクル終了後の赤錆の発生個数を目視で確認した。結果を表2に併記する。

【0046】

硬化温度が220℃と高い試料Aでは赤錆の発生は認められなかった。しかし、硬化温度が150℃と低い試料Bでは試料Aに比べて第1被膜、第2被膜ともにと着量が大きいにもかかわらず、5個の供試材中2個に赤錆発生が認められた。これは第2皮膜の硬化温度が高い方が水ガラスの溶出期間が長くなるために第1皮膜の防食性を長期間維持できるからである。

【産業上の利用可能性】

【0047】

本発明の防錆金属部品は、基材表面に硬質の防錆皮膜を形成し、さらにこの防錆皮膜の表面にガラス発泡体が被覆されており、基材の弾性変形によっても防錆皮膜が剥離することがない。従って、ホースクランプなどの締結部材や、薄板ばねなどの支持部材、あるいは線ばねなどの弾性部材として好適である。

【図面の簡単な説明】

【0048】

【図1】第2皮膜の焼き付け温度(硬化温度)とその表面の60℃反射率との関係を示すグラフである。

【図2】第2皮膜の焼き付け温度(硬化温度)と防錆皮膜の剥離発生率との関係を示すグラフである。

【図3】試験例で用いたホースクランプの形状を示す斜視図である。

【符号の説明】

【0049】

1:ホースクランプ

【特許請求の範囲】

【請求項1】

基材表面に防錆皮膜を有する防錆金属部品であって、

鋼材からなる基材と、

前記基材の表面に形成されクロムを含まない無機化合物含有皮膜からなる第1皮膜と、

前記第1皮膜の表面に形成されたガラス発泡体からなる第2皮膜と、を有することを特徴とする防錆金属部品。

【請求項2】

前記無機化合物含有組成物は亜鉛含有組成物である請求項1に記載の防錆金属部品。

【請求項3】

前記第1皮膜の塗着量は150〜500mg/dm2である請求項1又は2に記載の防錆金属部品。

【請求項4】

前記ガラス発泡体の塗着量は15〜60mg/dm2である請求項1〜3のいずれかに記載の防錆金属部品。

【請求項5】

前記ガラス発泡体は、該ガラス発泡体表面の60度反射率が8%以上である請求項1〜4のいずれかに記載の防錆金属部品。

【請求項6】

基材表面に防錆皮膜を有する防錆金属部品の製造方法であって、

鋼材からなる基材を所定の形状に成形する成形工程と、

成形された前記基材の表面にクロムを含まない無機化合物含有皮膜を形成する第1皮膜形成工程と、

形成された前記第1被膜の表面にガラス発泡体皮膜を形成する第2皮膜形成工程と、を有することを特徴とする防錆金属部品の製造方法。

【請求項7】

前記第2皮膜形成工程は、第1皮膜の表面に水ガラスを塗布する塗布工程と、該水ガラスを硬化させる硬化工程とを含む請求項6に記載の防錆金属部品の製造方法。

【請求項8】

前記硬化工程は、前記塗布した水ガラスを200〜350℃で加熱硬化させる工程である請求項7に記載の防錆金属部品の製造方法。

【請求項1】

基材表面に防錆皮膜を有する防錆金属部品であって、

鋼材からなる基材と、

前記基材の表面に形成されクロムを含まない無機化合物含有皮膜からなる第1皮膜と、

前記第1皮膜の表面に形成されたガラス発泡体からなる第2皮膜と、を有することを特徴とする防錆金属部品。

【請求項2】

前記無機化合物含有組成物は亜鉛含有組成物である請求項1に記載の防錆金属部品。

【請求項3】

前記第1皮膜の塗着量は150〜500mg/dm2である請求項1又は2に記載の防錆金属部品。

【請求項4】

前記ガラス発泡体の塗着量は15〜60mg/dm2である請求項1〜3のいずれかに記載の防錆金属部品。

【請求項5】

前記ガラス発泡体は、該ガラス発泡体表面の60度反射率が8%以上である請求項1〜4のいずれかに記載の防錆金属部品。

【請求項6】

基材表面に防錆皮膜を有する防錆金属部品の製造方法であって、

鋼材からなる基材を所定の形状に成形する成形工程と、

成形された前記基材の表面にクロムを含まない無機化合物含有皮膜を形成する第1皮膜形成工程と、

形成された前記第1被膜の表面にガラス発泡体皮膜を形成する第2皮膜形成工程と、を有することを特徴とする防錆金属部品の製造方法。

【請求項7】

前記第2皮膜形成工程は、第1皮膜の表面に水ガラスを塗布する塗布工程と、該水ガラスを硬化させる硬化工程とを含む請求項6に記載の防錆金属部品の製造方法。

【請求項8】

前記硬化工程は、前記塗布した水ガラスを200〜350℃で加熱硬化させる工程である請求項7に記載の防錆金属部品の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2006−131988(P2006−131988A)

【公開日】平成18年5月25日(2006.5.25)

【国際特許分類】

【出願番号】特願2005−119777(P2005−119777)

【出願日】平成17年4月18日(2005.4.18)

【出願人】(000151597)株式会社東郷製作所 (78)

【Fターム(参考)】

【公開日】平成18年5月25日(2006.5.25)

【国際特許分類】

【出願日】平成17年4月18日(2005.4.18)

【出願人】(000151597)株式会社東郷製作所 (78)

【Fターム(参考)】

[ Back to top ]