防錆鋼材

【課題】防錆性と溶接性に共に優れ、しかも溶接欠陥が抑制された防錆鋼材を提供する。

【解決手段】アルキルシリケート由来の縮重合物と亜鉛粉末とアルミ粉末を含むジンクリッチプライマー層が、表面に形成された防錆鋼材。該ジンクリッチプライマー層におけるアルミ粉末の平均粒径dAlと亜鉛粉末の平均粒径dZnの比dZn/dAlが、3〜50である。

【解決手段】アルキルシリケート由来の縮重合物と亜鉛粉末とアルミ粉末を含むジンクリッチプライマー層が、表面に形成された防錆鋼材。該ジンクリッチプライマー層におけるアルミ粉末の平均粒径dAlと亜鉛粉末の平均粒径dZnの比dZn/dAlが、3〜50である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、防錆プライマー塗装鋼材に関する。本発明の防錆プライマー塗装鋼材は溶接時に優れた諸特性を発揮できるため、溶接が関連する用途に、特に好適に使用可能である。

【背景技術】

【0002】

一般に、船舶、橋梁、プラント等の鉄鋼構造物の加工、屋外組み立て期間中、鋼材の発錆を防止するために、防錆処理が施される。ごく一般的な防錆処理としては、加工前の鋼材をショットブラストなどで表面研磨したのち、防錆塗料(一次防錆プライマー)を塗装する方法が挙げられる。

【0003】

こうした一次防錆プライマーに求められる条件は、得られた塗膜が少なくとも3か月程度の屋内曝露に対して防食性を有することであり、現行の要請に対しては、充分に条件を満たす製品が上梓されている。

【0004】

従来より、このような一次防錆プライマーとして、防錆性に優れたジンクリッチプライマーが多く用いられてきた。一般のジンクリッチプライマーは、有機系または無機系のバインダーに多量の亜鉛末を混合したものであり、塗膜中の亜鉛末と鋼材が導通することにより、亜鉛末の電気化学的犠牲防食作用が効果的に発現されるという特徴がある。

【0005】

しかしながら溶接時には、ジンクリッチプライマーには、以下のような欠点があった。すなわち、皮膜中の亜鉛末含有量が多いため、この上から溶接操作を行うと、該亜鉛末が溶解して、その蒸気が多量に発生する傾向がある。よって、このようなガス(亜鉛末の蒸気)が溶接ビード中に残った場合には、ブローホール等の溶接欠陥が生じる原因となる。また、有機ジンクでは更に、塗料樹脂中の炭素原子も二酸化炭素となって揮発して、溶接欠陥生じる原因となる傾向がある。

【0006】

上記のようなジンクリッチプライマーの欠点を回避するため、通常は、溶接部分の一次防錆プライマーは剥離してから溶接することとされている。しかしながら、このような一次防錆プライマー剥離の操作には、多大な手間がかかるという問題点がある。このような観点から、一次防錆プライマーの上から溶接するための、一次防錆プライマー製造技術が、これまでにもいくつか開示されている。

【0007】

特許文献1では、有機樹脂を用いずに、珪酸エステル初期縮重合物、亜鉛末、及びモリブデン含有顔料を含有し、防錆性と溶接性に優れた、ブローホールの少ない無機ジンク一次防錆プライマー塗膜が開示されているが、ブローホールの抑制は、まだ充分とはいえない。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2009−279824号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

通常の無機系ジンクリッチプライマーにアルミ粉末を添加すると、溶接時の亜鉛粉末の蒸発が抑えられ、溶接欠陥は減少する。しかし、単に亜鉛粉末とアルミ粉末の混合比を調節するだけで得られる効果には限界があり、課題解決には至らない。

【0010】

また、アルミで被覆した亜鉛粉末をプライマーに添加した場合には、亜鉛粉末の蒸発が抑えられ、溶接欠陥も減少するが、亜鉛の犠牲防食作用が損なわれ、防食性が低下するという問題がある。

【0011】

本発明の目的は、防錆性と溶接性に共に優れ、しかも溶接欠陥が抑制された防錆鋼材を提供することにある。

【課題を解決するための手段】

【0012】

鋭意研究の結果、本発明者らは、塗膜のバインダー成分として特定の樹脂を用いるのみならず、亜鉛粉末とアルミ粉末との特定の混合比と、これらの粒径比率の双方を限定することが、塗膜の耐食性などの必要特性を損なうことなく、亜鉛粉末の蒸発抑制による溶接欠陥の大幅な抑制を可能として、上記目的の達成に極めて効果的なことを見出した。

【0013】

上記構成を有する本発明において、亜鉛粉末とアルミ粉末の粒径比率限定による溶接時の亜鉛粉末蒸発が抑制されるメカニズムは、必ずしも明確ではないが、本発明者らの知見によれば、上記したバインダー成分という「特定の場」において、亜鉛粉末の周囲を、相対的に粒径の小さな多くのアルミ粉末で密に取り囲こむことにより、溶接時に小粒径のアルミが速やかに溶解し、この溶けたアルミが、気化・散逸する前の亜鉛粉末の表面を被覆し、封じ込めることに起因するためと推定される。

【0014】

以上の知見を基に、本発明を完成するに至った。本発明は、例えば、以下の態様を含むことができる。

【0015】

〔1〕アルキルシリケート由来の縮重合物と、亜鉛粉末と、アルミ粉末とを含むジンクリッチプライマー層が表面に形成された鋼材であって;

前記亜鉛粉末の平均粒径が2〜20μmであり、当該プライマー層中の亜鉛粉末100部に対して、アルミ粉末が2〜11部であり、且つ、

当該アルミ粉末の平均粒径dAlと当該亜鉛粉末の平均粒径dZnの比dZn/dAlが、5〜20であることを特徴とする、防錆鋼材。

〔2〕前記ジンクリッチプライマー層の厚さが、5〜30μmである〔1〕記載の防錆鋼材。

〔3〕前記亜鉛粉末とアルミ粉末の混合物の、塗膜全体に対する体積比(PVC)が0.15〜0.25であることを特徴とする〔1〕または〔2〕記載の防錆鋼材。

【発明の効果】

【0016】

本発明の鋼材においては、防食性を実質的に保持しつつ、優れた溶接性を実現する(例えば、溶接欠陥を低減させる)ことが可能なため、該鋼材を用いた構造物の信頼性を、更に向上させることができる。本発明によれば、更に、溶接前の一次防錆プライマー層の剥離等の予備工程を省略可能であるため、コスト低減をも実現することができる。

【図面の簡単な説明】

【0017】

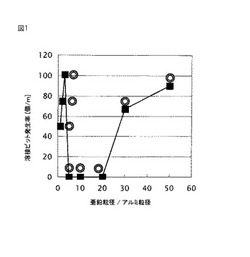

【図1】実施例の「溶接試験」で得られたブローホール発生率を示すグラフである。

【発明を実施するための形態】

【0018】

以下、本発明を更に詳細に説明する。

【0019】

(防錆鋼材)

本発明の防錆鋼材は、鋼材と、該鋼材の表面上に配置されたジンクリッチプライマー層とを少なくとも含む。

【0020】

本発明において、上記ジンクリッチプライマー層は、アルキルシリケート由来の縮重合物と、亜鉛粉末と、アルミ粉末とを少なくとも含むプライマー層である。

【0021】

(ジンクリッチプライマー層)

ジンクリッチプライマー層とは、亜鉛粉末を含ませることにより、防食性を改善した塗装皮膜を言う。原理的に亜鉛粉末を含有すれば犠牲防食効果が得られ、ジンクリッチプライマー層としては、亜鉛粉末を含みながら高い密着性と耐久性を有するものが望ましい。

【0022】

(亜鉛粉末)

亜鉛粉末の大きさは、平均粒径で2〜20μmである。亜鉛粉末の平均粒径が2μm未満では、粉末の体積に対する表面積割合が大きくなるため、表面酸化しやすいので防食性に劣る傾向がある。他方、この平均粒径が20μmを超えると、塗装厚みが増し、ガス発生量が増え、溶接欠陥が増大する傾向がある。亜鉛粉末の平均粒径は、更には、2〜5μmであることが好ましい。

【0023】

本発明において、ジンクリッチプライマー層は、防錆性の点からは、38wt%以上の亜鉛粉末を含有するプライマー層であることが好ましい。この亜鉛粉末の含有量は、更には47wt%以上(特に約54wt%)であることが更に好ましい。

【0024】

耐食性と溶接欠陥の低減の兼ね合い等の点からは、ジンクリッチプライマー層の皮膜厚さは、5〜30μmであることが好ましい。この厚さは、更には10〜20μm(特に10〜15μm)であることが好ましい。ジンクリッチプライマー層の皮膜厚さ5μmより薄いと、防食性が低下する傾向がある。他方、該厚さが30μmより厚いと、溶接欠陥が無視できなくなるレベルになり易い傾向がある。

【0025】

(アルキルシリケート由来の加水分解縮重合物)

本発明において、上記ジンクリッチプライマー層を構成する第1の成分(バインダー樹脂)たる、アルキルシリケート由来の加水分解縮重合物(以下、必要に応じて「縮重合物」と略称する場合がある)について、先ず述べる。ここに、「アルキルシリケート」とは、テトラアルコキシシランを出発物質とするアルコキシシラン縮重合物で、主に、SiOH基とSi−O−Si結合から成るバインダーである。

【0026】

本発明においては、アルキルシリケート由来の縮重合物を用いる事で、他の有機物、高分子組成物を用いる場合と比べ、プライマー塗膜中の水素と炭素の含有量を低くする事ができ、このため、溶接時におけるガス発生量を抑制し、溶接時の欠陥を防止することができる。

【0027】

本発明においては、「アルキルシリケート由来の縮重合物」としては、一般に、テトラアルコキシシリケート由来の縮重合物が使用可能である。このような「テトラアルコキシシリケート」としては、例えば、テトラメトキシシリケート、テトラエトキシシリケート、テトラプロポキシシリケート、テトライソプロポキシシリケート、テトラブトキシシリケートなどが挙げられる。本発明において用いる「アルキルシリケート由来の縮重合物」は、「テトラアルコキシシリケート」の単量体、又は部分縮合体を、水及び酸の触媒のもとで縮合反応させた反応生成物である。その中でも、テトラエトキシシリケート、テトラプロポキシシリケートを由来とする縮重合物が、特に安定性に優れ、更に水素量、炭素量が少ないため好適である。

【0028】

亜鉛粉末とアルミ粉末とがジンクリッチプライマー層に共に存在することが、本発明の特徴である。これらと、上記した「アルキルシリケート由来の縮重合物」との組合せにより、前述したように、ジンクリッチプライマー層に対して、防食性のみならず、溶接性をも付与することができる。亜鉛粉末をアルミ粉末が覆うために必要かつ充分な量となる観点から、亜鉛粉末100質量部(以下、単に「部」と表示する)に対するアルミ粉末の添加量は、2〜11部の範囲であることが好ましい。このアルミ粉末の添加量は、更に好ましくは3〜7部である。アルミ粉末の添加量が2部より小さいと、アルミ粉末の被覆効果が充分ではなくなる傾向がある。他方、該添加量が11部よりも多いと、アルミ粉末自身が溶接欠陥の原因となりはじめる傾向がある。

【0029】

(亜鉛粉末とアルミ粉末の粒径の比)

本発明の特徴の一つは、ジンクリッチプライマー層に添加される亜鉛粉末の粒径dZnとアルミ粉末の粒径dAlの比にある。亜鉛粉末及びアルミ粉末の平均粒径の求め方としては、例えば以下の方法を用いることができる。

【0030】

まず、測定対象たる塗装材の断面を、例えば500倍のEPMAで観察し、任意の画像中の亜鉛粒子とアルミの粒子を特定する。これらの粒子i の平均粒径diを求める方法を次に述べる;粒子がほぼ円形であれば、diはその粒子の一か所の最大差し渡し長さで代表させてよい。粉末が楕円形であれば、diはその粉末の長径と短径の平均とする。

アルミ粒子及び亜鉛粒子について、それぞれの全diを幾何平均する。標本数は亜鉛およびアルミの各粒子について、それぞれ10個以上が望ましく、30個もあれば充分である。

【0031】

本発明においては、アルミ粒子の平均粒径dAlと当該亜鉛粒子の平均粒径dZnの比dZn/dAlが5〜20の範囲で、アルミ粒子が素早く溶解して亜鉛粒子を覆い、溶接欠陥の原因となる亜鉛粒子の蒸発を抑制することができる。この比dZn/dAlが5より小さいとアルミ粒子が相対的に大きすぎるため、アルミ粒子の溶解が遅くなり、蒸発前の亜鉛を充分に覆うことができず、発明の効果が充分ではない傾向がある。

【0032】

他方、アルミ粒子の粒径が亜鉛粒子の粒径に対し1/20未満では、亜鉛粒子と接触しているアルミ粒子の絶対量が不足し、アルミ粒子が溶解して亜鉛粒子全体を被覆するために必要な絶対量を満たせなくなる傾向がある。このため、本発明においては、粒径比dZn/dAlの下限は5、上限は20としている。この比dZn/dAlは、更には10〜20(特に、12〜17)の範囲であることが好ましい。

【0033】

アルミ粒子による亜鉛粒子の蒸発の抑制は、亜鉛とアルミの混合比とdZn/dAl で決定されるが、ジンクリッチプライマーとしての防食性は、亜鉛粉末の絶対量によって決定される。溶接性に優れ、かつ一次防錆プライマーとして有効な防食性を確保するためには、亜鉛粉末とアルミ粉末の混合物の添加量は、塗膜全体に対する体積比(PVC)で0.15〜0.25であることが好ましい。この体積比(PVC)は、更には0.18〜0.22であることが好ましい。

【0034】

PVCが0.15より小さいと、一次防錆プライマーとしての防食性が劣る傾向がある。他方、PVCが0.25より大きいと、溶接性が劣化する傾向がある。

【0035】

PVCは、塗膜の断面積を観察して求めてもよいが、また、アルキルシリケート由来のバインダーの乾燥比重を2.0、亜鉛の比重を7.1、アルミの比重を2.7と置いて計算してもよい。

【0036】

たとえば、添加物がない場合、亜鉛粒子重量をWZn、アルミ粒子重量をWAl、バインダー乾燥重量をWBとすると、PVCは以下の式で表される。

PVC=(WZn/7.1+WAl/2.7)/(WZn/7.1+WAl/2.7+WB/2)

【0037】

添加物がある場合は、バインダーの一部と考え、上式で、添加されたバインダーの乾燥重量と密度の値を用いればよい。

【0038】

(他の添加物)

本発明では、必要に応じてその他の添加物、例えば、防錆顔料、体質顔料、導電性顔料、着色顔料等を、溶接性を妨げない程度に、ジンクリッチプライマー層に好適に添加することができる。より具体的には、A成分=アルキルシリケート由来の縮重合物、B成分=亜鉛粉末、C成分=アルミ粉末の3成分の合計量を100部とした際に、上記の「その他の添加物」の量は20部以下であることが好ましく、更には10部以下(特に5部以下)であることが好ましい。

【0039】

(塗装方法)

本発明において、ジンクリッチプライマー層の塗装方法は、特に制限されない。例えば、刷毛塗り、エアレス塗装などにより塗装することができる。

【0040】

(鋼材)

本発明において、ジンクリッチプライマー層が、その表面に配置されるべき「鋼材」の種類、形状、厚さ、等は特に限定されない。本発明の防錆鋼材は、特に溶接時の特性に優れるため、船舶、橋梁、プラント等の鉄鋼構造物に溶接されて使用されるものであれば、普通鋼に限らず好適に適用することが可能である。

【0041】

(他の層)

本発明の防錆鋼材は、鋼材と、その表面に配置されたジンクリッチプライマー層とを少なくとも含む。必要に応じて、他の層を配置することができる。このような「他の層」としては、例えば、以下に示すものが挙げられる。

【0042】

(「他の層」の例示)

タールエポキシ樹脂層

変性エポキシ樹脂層+フッ素樹脂層

【実施例】

【0043】

以下、本発明を実施例に基づいて、具体的に説明する。

【0044】

テトラエトキシシリケート〔「エチルシリケート40」(日本コルコート社製商品名)〕36質量%とイソプロピルアルコール64質量%を40℃で、実験用スターラーの攪拌機を用いて混合攪拌物を作成した。次いで、この混合攪拌物96質量%に対し、1N−塩酸25質量%と水75質量%からなる混合物4質量%を、90分かけて滴下し、滴下終了後40℃で、更に4時間攪拌してテトラエトキシシリケート加水分解縮重合物溶液を得た。

【0045】

別に、亜鉛粉末とアルミ粉末は、実施例の表に示すように、平均粒径の異なるものを準備した。アルミの添加率は、亜鉛粒径が、20μmに対しては7部、亜鉛粒径5μmに対しては5部、亜鉛粒径2μmに対しては3部を、それぞれ混合した。このようにして得られた各混合物を、上記バインダーに対して、PVCで0.2の含有率になるように添加し、25℃で、分散用攪拌振蕩機を用い、回転数100rpm、10分間で攪拌・分散することにより、後述の表1に示すような各調合塗料を得た。

【0046】

得られた各調合塗料を用い、下記のように、サンプル作製・試験を行なった。得られた結果を、表1に示す。

【0047】

(試験方法)

(1)防錆性試験

70×150×4mmのサンドブラスト厚鋼板(JIS SM490相当)に、上記調合塗料をエアスプレー(アネスト岩田社製、型名:W-200)を用いて、空気圧5kg/cm2で、該サンドブラスト厚鋼板上にスプレー塗装した。この塗装は、得られた塗膜を自然乾燥させた後に、乾燥膜厚が15±5μmになるように行った。

【0048】

上記により得られた塗装鋼板に対して、JIS K 5600−7−1に準じて耐中性塩水噴霧性を試験した。この試験においては、耐食性はそれほど重視しないという観点から、72時間後の白錆発生率(%)を評価した。そして、白錆発生率が0%を◎、1%〜5%を○、6%以上を×として、表に示した。

【0049】

(2)溶接性試験

試験材として100×500×12mmのショットブラスト厚鋼板を用い、各調合塗料を、エアレススプレー(アネスト岩田社製、型名:ALS-432B)を用いて、10kg/cm2で、該ショットブラスト厚鋼板上にスプレー塗装した。この塗装は、得られた塗膜を、自然乾燥させた後に、乾燥膜厚が15±5μmになるように行った。該乾燥の後、更に、20℃で1週間乾燥させた。

【0050】

次いで、このようにして得られた2枚の試験板を一組とし、下記の溶接条件で、T字型になるように、長さ方向の辺同士を水平隅肉溶接を行なった。溶接は第1ビードを溶接、放冷(25℃、60分間)した後、第2ビードを溶接する方法で行なった。得られた第2溶接ビードについて、溶接部を透過型X線で撮影し、ビード長全長のブローホールの発生数を数え、ブローホール(ピット)発生率(個/m)を求めた。これにより得られた結果を、図1のグラフに示す。

【0051】

(溶接条件)

溶接ワイヤー:SF−1 φ1.4mm,フラックス入(日鐵住金溶接工業(株)商品名)

溶接方法 :炭酸ガスシールドアーク溶接

溶接速度 :450mm/min

電 流 :230A

電 圧 :23V

トーチ角 50度

二酸化炭素 100%

【0052】

上記の表から、本発明においては、耐食性と溶接性を良好に両立している防錆鋼材が得られていることが理解されよう。

【産業上の利用可能性】

【0053】

本発明の防錆鋼材は、優れた溶接性を有し、溶接欠陥が非常に少ないというメリットを有する。このため、本発明の防錆鋼材を用いた場合には、例えば、腐食環境がそれほど厳しくない屋内環境で組み立てた後に、多くの溶接を必要とする鋼構造物用鋼材として用いることができ、従来煩雑・高コストであった組立・溶接作業を、極めて簡便・効率的で、且つ低コストの組立・溶接作業とすることができる。

【0054】

【表1】

【技術分野】

【0001】

本発明は、防錆プライマー塗装鋼材に関する。本発明の防錆プライマー塗装鋼材は溶接時に優れた諸特性を発揮できるため、溶接が関連する用途に、特に好適に使用可能である。

【背景技術】

【0002】

一般に、船舶、橋梁、プラント等の鉄鋼構造物の加工、屋外組み立て期間中、鋼材の発錆を防止するために、防錆処理が施される。ごく一般的な防錆処理としては、加工前の鋼材をショットブラストなどで表面研磨したのち、防錆塗料(一次防錆プライマー)を塗装する方法が挙げられる。

【0003】

こうした一次防錆プライマーに求められる条件は、得られた塗膜が少なくとも3か月程度の屋内曝露に対して防食性を有することであり、現行の要請に対しては、充分に条件を満たす製品が上梓されている。

【0004】

従来より、このような一次防錆プライマーとして、防錆性に優れたジンクリッチプライマーが多く用いられてきた。一般のジンクリッチプライマーは、有機系または無機系のバインダーに多量の亜鉛末を混合したものであり、塗膜中の亜鉛末と鋼材が導通することにより、亜鉛末の電気化学的犠牲防食作用が効果的に発現されるという特徴がある。

【0005】

しかしながら溶接時には、ジンクリッチプライマーには、以下のような欠点があった。すなわち、皮膜中の亜鉛末含有量が多いため、この上から溶接操作を行うと、該亜鉛末が溶解して、その蒸気が多量に発生する傾向がある。よって、このようなガス(亜鉛末の蒸気)が溶接ビード中に残った場合には、ブローホール等の溶接欠陥が生じる原因となる。また、有機ジンクでは更に、塗料樹脂中の炭素原子も二酸化炭素となって揮発して、溶接欠陥生じる原因となる傾向がある。

【0006】

上記のようなジンクリッチプライマーの欠点を回避するため、通常は、溶接部分の一次防錆プライマーは剥離してから溶接することとされている。しかしながら、このような一次防錆プライマー剥離の操作には、多大な手間がかかるという問題点がある。このような観点から、一次防錆プライマーの上から溶接するための、一次防錆プライマー製造技術が、これまでにもいくつか開示されている。

【0007】

特許文献1では、有機樹脂を用いずに、珪酸エステル初期縮重合物、亜鉛末、及びモリブデン含有顔料を含有し、防錆性と溶接性に優れた、ブローホールの少ない無機ジンク一次防錆プライマー塗膜が開示されているが、ブローホールの抑制は、まだ充分とはいえない。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2009−279824号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

通常の無機系ジンクリッチプライマーにアルミ粉末を添加すると、溶接時の亜鉛粉末の蒸発が抑えられ、溶接欠陥は減少する。しかし、単に亜鉛粉末とアルミ粉末の混合比を調節するだけで得られる効果には限界があり、課題解決には至らない。

【0010】

また、アルミで被覆した亜鉛粉末をプライマーに添加した場合には、亜鉛粉末の蒸発が抑えられ、溶接欠陥も減少するが、亜鉛の犠牲防食作用が損なわれ、防食性が低下するという問題がある。

【0011】

本発明の目的は、防錆性と溶接性に共に優れ、しかも溶接欠陥が抑制された防錆鋼材を提供することにある。

【課題を解決するための手段】

【0012】

鋭意研究の結果、本発明者らは、塗膜のバインダー成分として特定の樹脂を用いるのみならず、亜鉛粉末とアルミ粉末との特定の混合比と、これらの粒径比率の双方を限定することが、塗膜の耐食性などの必要特性を損なうことなく、亜鉛粉末の蒸発抑制による溶接欠陥の大幅な抑制を可能として、上記目的の達成に極めて効果的なことを見出した。

【0013】

上記構成を有する本発明において、亜鉛粉末とアルミ粉末の粒径比率限定による溶接時の亜鉛粉末蒸発が抑制されるメカニズムは、必ずしも明確ではないが、本発明者らの知見によれば、上記したバインダー成分という「特定の場」において、亜鉛粉末の周囲を、相対的に粒径の小さな多くのアルミ粉末で密に取り囲こむことにより、溶接時に小粒径のアルミが速やかに溶解し、この溶けたアルミが、気化・散逸する前の亜鉛粉末の表面を被覆し、封じ込めることに起因するためと推定される。

【0014】

以上の知見を基に、本発明を完成するに至った。本発明は、例えば、以下の態様を含むことができる。

【0015】

〔1〕アルキルシリケート由来の縮重合物と、亜鉛粉末と、アルミ粉末とを含むジンクリッチプライマー層が表面に形成された鋼材であって;

前記亜鉛粉末の平均粒径が2〜20μmであり、当該プライマー層中の亜鉛粉末100部に対して、アルミ粉末が2〜11部であり、且つ、

当該アルミ粉末の平均粒径dAlと当該亜鉛粉末の平均粒径dZnの比dZn/dAlが、5〜20であることを特徴とする、防錆鋼材。

〔2〕前記ジンクリッチプライマー層の厚さが、5〜30μmである〔1〕記載の防錆鋼材。

〔3〕前記亜鉛粉末とアルミ粉末の混合物の、塗膜全体に対する体積比(PVC)が0.15〜0.25であることを特徴とする〔1〕または〔2〕記載の防錆鋼材。

【発明の効果】

【0016】

本発明の鋼材においては、防食性を実質的に保持しつつ、優れた溶接性を実現する(例えば、溶接欠陥を低減させる)ことが可能なため、該鋼材を用いた構造物の信頼性を、更に向上させることができる。本発明によれば、更に、溶接前の一次防錆プライマー層の剥離等の予備工程を省略可能であるため、コスト低減をも実現することができる。

【図面の簡単な説明】

【0017】

【図1】実施例の「溶接試験」で得られたブローホール発生率を示すグラフである。

【発明を実施するための形態】

【0018】

以下、本発明を更に詳細に説明する。

【0019】

(防錆鋼材)

本発明の防錆鋼材は、鋼材と、該鋼材の表面上に配置されたジンクリッチプライマー層とを少なくとも含む。

【0020】

本発明において、上記ジンクリッチプライマー層は、アルキルシリケート由来の縮重合物と、亜鉛粉末と、アルミ粉末とを少なくとも含むプライマー層である。

【0021】

(ジンクリッチプライマー層)

ジンクリッチプライマー層とは、亜鉛粉末を含ませることにより、防食性を改善した塗装皮膜を言う。原理的に亜鉛粉末を含有すれば犠牲防食効果が得られ、ジンクリッチプライマー層としては、亜鉛粉末を含みながら高い密着性と耐久性を有するものが望ましい。

【0022】

(亜鉛粉末)

亜鉛粉末の大きさは、平均粒径で2〜20μmである。亜鉛粉末の平均粒径が2μm未満では、粉末の体積に対する表面積割合が大きくなるため、表面酸化しやすいので防食性に劣る傾向がある。他方、この平均粒径が20μmを超えると、塗装厚みが増し、ガス発生量が増え、溶接欠陥が増大する傾向がある。亜鉛粉末の平均粒径は、更には、2〜5μmであることが好ましい。

【0023】

本発明において、ジンクリッチプライマー層は、防錆性の点からは、38wt%以上の亜鉛粉末を含有するプライマー層であることが好ましい。この亜鉛粉末の含有量は、更には47wt%以上(特に約54wt%)であることが更に好ましい。

【0024】

耐食性と溶接欠陥の低減の兼ね合い等の点からは、ジンクリッチプライマー層の皮膜厚さは、5〜30μmであることが好ましい。この厚さは、更には10〜20μm(特に10〜15μm)であることが好ましい。ジンクリッチプライマー層の皮膜厚さ5μmより薄いと、防食性が低下する傾向がある。他方、該厚さが30μmより厚いと、溶接欠陥が無視できなくなるレベルになり易い傾向がある。

【0025】

(アルキルシリケート由来の加水分解縮重合物)

本発明において、上記ジンクリッチプライマー層を構成する第1の成分(バインダー樹脂)たる、アルキルシリケート由来の加水分解縮重合物(以下、必要に応じて「縮重合物」と略称する場合がある)について、先ず述べる。ここに、「アルキルシリケート」とは、テトラアルコキシシランを出発物質とするアルコキシシラン縮重合物で、主に、SiOH基とSi−O−Si結合から成るバインダーである。

【0026】

本発明においては、アルキルシリケート由来の縮重合物を用いる事で、他の有機物、高分子組成物を用いる場合と比べ、プライマー塗膜中の水素と炭素の含有量を低くする事ができ、このため、溶接時におけるガス発生量を抑制し、溶接時の欠陥を防止することができる。

【0027】

本発明においては、「アルキルシリケート由来の縮重合物」としては、一般に、テトラアルコキシシリケート由来の縮重合物が使用可能である。このような「テトラアルコキシシリケート」としては、例えば、テトラメトキシシリケート、テトラエトキシシリケート、テトラプロポキシシリケート、テトライソプロポキシシリケート、テトラブトキシシリケートなどが挙げられる。本発明において用いる「アルキルシリケート由来の縮重合物」は、「テトラアルコキシシリケート」の単量体、又は部分縮合体を、水及び酸の触媒のもとで縮合反応させた反応生成物である。その中でも、テトラエトキシシリケート、テトラプロポキシシリケートを由来とする縮重合物が、特に安定性に優れ、更に水素量、炭素量が少ないため好適である。

【0028】

亜鉛粉末とアルミ粉末とがジンクリッチプライマー層に共に存在することが、本発明の特徴である。これらと、上記した「アルキルシリケート由来の縮重合物」との組合せにより、前述したように、ジンクリッチプライマー層に対して、防食性のみならず、溶接性をも付与することができる。亜鉛粉末をアルミ粉末が覆うために必要かつ充分な量となる観点から、亜鉛粉末100質量部(以下、単に「部」と表示する)に対するアルミ粉末の添加量は、2〜11部の範囲であることが好ましい。このアルミ粉末の添加量は、更に好ましくは3〜7部である。アルミ粉末の添加量が2部より小さいと、アルミ粉末の被覆効果が充分ではなくなる傾向がある。他方、該添加量が11部よりも多いと、アルミ粉末自身が溶接欠陥の原因となりはじめる傾向がある。

【0029】

(亜鉛粉末とアルミ粉末の粒径の比)

本発明の特徴の一つは、ジンクリッチプライマー層に添加される亜鉛粉末の粒径dZnとアルミ粉末の粒径dAlの比にある。亜鉛粉末及びアルミ粉末の平均粒径の求め方としては、例えば以下の方法を用いることができる。

【0030】

まず、測定対象たる塗装材の断面を、例えば500倍のEPMAで観察し、任意の画像中の亜鉛粒子とアルミの粒子を特定する。これらの粒子i の平均粒径diを求める方法を次に述べる;粒子がほぼ円形であれば、diはその粒子の一か所の最大差し渡し長さで代表させてよい。粉末が楕円形であれば、diはその粉末の長径と短径の平均とする。

アルミ粒子及び亜鉛粒子について、それぞれの全diを幾何平均する。標本数は亜鉛およびアルミの各粒子について、それぞれ10個以上が望ましく、30個もあれば充分である。

【0031】

本発明においては、アルミ粒子の平均粒径dAlと当該亜鉛粒子の平均粒径dZnの比dZn/dAlが5〜20の範囲で、アルミ粒子が素早く溶解して亜鉛粒子を覆い、溶接欠陥の原因となる亜鉛粒子の蒸発を抑制することができる。この比dZn/dAlが5より小さいとアルミ粒子が相対的に大きすぎるため、アルミ粒子の溶解が遅くなり、蒸発前の亜鉛を充分に覆うことができず、発明の効果が充分ではない傾向がある。

【0032】

他方、アルミ粒子の粒径が亜鉛粒子の粒径に対し1/20未満では、亜鉛粒子と接触しているアルミ粒子の絶対量が不足し、アルミ粒子が溶解して亜鉛粒子全体を被覆するために必要な絶対量を満たせなくなる傾向がある。このため、本発明においては、粒径比dZn/dAlの下限は5、上限は20としている。この比dZn/dAlは、更には10〜20(特に、12〜17)の範囲であることが好ましい。

【0033】

アルミ粒子による亜鉛粒子の蒸発の抑制は、亜鉛とアルミの混合比とdZn/dAl で決定されるが、ジンクリッチプライマーとしての防食性は、亜鉛粉末の絶対量によって決定される。溶接性に優れ、かつ一次防錆プライマーとして有効な防食性を確保するためには、亜鉛粉末とアルミ粉末の混合物の添加量は、塗膜全体に対する体積比(PVC)で0.15〜0.25であることが好ましい。この体積比(PVC)は、更には0.18〜0.22であることが好ましい。

【0034】

PVCが0.15より小さいと、一次防錆プライマーとしての防食性が劣る傾向がある。他方、PVCが0.25より大きいと、溶接性が劣化する傾向がある。

【0035】

PVCは、塗膜の断面積を観察して求めてもよいが、また、アルキルシリケート由来のバインダーの乾燥比重を2.0、亜鉛の比重を7.1、アルミの比重を2.7と置いて計算してもよい。

【0036】

たとえば、添加物がない場合、亜鉛粒子重量をWZn、アルミ粒子重量をWAl、バインダー乾燥重量をWBとすると、PVCは以下の式で表される。

PVC=(WZn/7.1+WAl/2.7)/(WZn/7.1+WAl/2.7+WB/2)

【0037】

添加物がある場合は、バインダーの一部と考え、上式で、添加されたバインダーの乾燥重量と密度の値を用いればよい。

【0038】

(他の添加物)

本発明では、必要に応じてその他の添加物、例えば、防錆顔料、体質顔料、導電性顔料、着色顔料等を、溶接性を妨げない程度に、ジンクリッチプライマー層に好適に添加することができる。より具体的には、A成分=アルキルシリケート由来の縮重合物、B成分=亜鉛粉末、C成分=アルミ粉末の3成分の合計量を100部とした際に、上記の「その他の添加物」の量は20部以下であることが好ましく、更には10部以下(特に5部以下)であることが好ましい。

【0039】

(塗装方法)

本発明において、ジンクリッチプライマー層の塗装方法は、特に制限されない。例えば、刷毛塗り、エアレス塗装などにより塗装することができる。

【0040】

(鋼材)

本発明において、ジンクリッチプライマー層が、その表面に配置されるべき「鋼材」の種類、形状、厚さ、等は特に限定されない。本発明の防錆鋼材は、特に溶接時の特性に優れるため、船舶、橋梁、プラント等の鉄鋼構造物に溶接されて使用されるものであれば、普通鋼に限らず好適に適用することが可能である。

【0041】

(他の層)

本発明の防錆鋼材は、鋼材と、その表面に配置されたジンクリッチプライマー層とを少なくとも含む。必要に応じて、他の層を配置することができる。このような「他の層」としては、例えば、以下に示すものが挙げられる。

【0042】

(「他の層」の例示)

タールエポキシ樹脂層

変性エポキシ樹脂層+フッ素樹脂層

【実施例】

【0043】

以下、本発明を実施例に基づいて、具体的に説明する。

【0044】

テトラエトキシシリケート〔「エチルシリケート40」(日本コルコート社製商品名)〕36質量%とイソプロピルアルコール64質量%を40℃で、実験用スターラーの攪拌機を用いて混合攪拌物を作成した。次いで、この混合攪拌物96質量%に対し、1N−塩酸25質量%と水75質量%からなる混合物4質量%を、90分かけて滴下し、滴下終了後40℃で、更に4時間攪拌してテトラエトキシシリケート加水分解縮重合物溶液を得た。

【0045】

別に、亜鉛粉末とアルミ粉末は、実施例の表に示すように、平均粒径の異なるものを準備した。アルミの添加率は、亜鉛粒径が、20μmに対しては7部、亜鉛粒径5μmに対しては5部、亜鉛粒径2μmに対しては3部を、それぞれ混合した。このようにして得られた各混合物を、上記バインダーに対して、PVCで0.2の含有率になるように添加し、25℃で、分散用攪拌振蕩機を用い、回転数100rpm、10分間で攪拌・分散することにより、後述の表1に示すような各調合塗料を得た。

【0046】

得られた各調合塗料を用い、下記のように、サンプル作製・試験を行なった。得られた結果を、表1に示す。

【0047】

(試験方法)

(1)防錆性試験

70×150×4mmのサンドブラスト厚鋼板(JIS SM490相当)に、上記調合塗料をエアスプレー(アネスト岩田社製、型名:W-200)を用いて、空気圧5kg/cm2で、該サンドブラスト厚鋼板上にスプレー塗装した。この塗装は、得られた塗膜を自然乾燥させた後に、乾燥膜厚が15±5μmになるように行った。

【0048】

上記により得られた塗装鋼板に対して、JIS K 5600−7−1に準じて耐中性塩水噴霧性を試験した。この試験においては、耐食性はそれほど重視しないという観点から、72時間後の白錆発生率(%)を評価した。そして、白錆発生率が0%を◎、1%〜5%を○、6%以上を×として、表に示した。

【0049】

(2)溶接性試験

試験材として100×500×12mmのショットブラスト厚鋼板を用い、各調合塗料を、エアレススプレー(アネスト岩田社製、型名:ALS-432B)を用いて、10kg/cm2で、該ショットブラスト厚鋼板上にスプレー塗装した。この塗装は、得られた塗膜を、自然乾燥させた後に、乾燥膜厚が15±5μmになるように行った。該乾燥の後、更に、20℃で1週間乾燥させた。

【0050】

次いで、このようにして得られた2枚の試験板を一組とし、下記の溶接条件で、T字型になるように、長さ方向の辺同士を水平隅肉溶接を行なった。溶接は第1ビードを溶接、放冷(25℃、60分間)した後、第2ビードを溶接する方法で行なった。得られた第2溶接ビードについて、溶接部を透過型X線で撮影し、ビード長全長のブローホールの発生数を数え、ブローホール(ピット)発生率(個/m)を求めた。これにより得られた結果を、図1のグラフに示す。

【0051】

(溶接条件)

溶接ワイヤー:SF−1 φ1.4mm,フラックス入(日鐵住金溶接工業(株)商品名)

溶接方法 :炭酸ガスシールドアーク溶接

溶接速度 :450mm/min

電 流 :230A

電 圧 :23V

トーチ角 50度

二酸化炭素 100%

【0052】

上記の表から、本発明においては、耐食性と溶接性を良好に両立している防錆鋼材が得られていることが理解されよう。

【産業上の利用可能性】

【0053】

本発明の防錆鋼材は、優れた溶接性を有し、溶接欠陥が非常に少ないというメリットを有する。このため、本発明の防錆鋼材を用いた場合には、例えば、腐食環境がそれほど厳しくない屋内環境で組み立てた後に、多くの溶接を必要とする鋼構造物用鋼材として用いることができ、従来煩雑・高コストであった組立・溶接作業を、極めて簡便・効率的で、且つ低コストの組立・溶接作業とすることができる。

【0054】

【表1】

【特許請求の範囲】

【請求項1】

アルキルシリケート由来の縮重合物と、亜鉛粉末と、アルミ粉末とを含むジンクリッチプライマー層が表面に形成された鋼材であって;

前記亜鉛粉末の平均粒径が2〜20μmであり、当該プライマー層中の亜鉛粉末100部に対して、アルミ粉末が2〜11部であり、且つ、

当該アルミ粉末の平均粒径dAlと当該亜鉛粉末の平均粒径dZnの比dZn/dAlが、5〜20であることを特徴とする、防錆鋼材。

【請求項2】

前記ジンクリッチプライマー層の厚さが、5〜30μmである請求項1記載の防錆鋼材。

【請求項3】

前記亜鉛粉末とアルミ粉末の混合物の、塗膜全体に対する体積比(PVC)が0.15〜0.25であることを特徴とする請求項1または2記載の防錆鋼材。

【請求項1】

アルキルシリケート由来の縮重合物と、亜鉛粉末と、アルミ粉末とを含むジンクリッチプライマー層が表面に形成された鋼材であって;

前記亜鉛粉末の平均粒径が2〜20μmであり、当該プライマー層中の亜鉛粉末100部に対して、アルミ粉末が2〜11部であり、且つ、

当該アルミ粉末の平均粒径dAlと当該亜鉛粉末の平均粒径dZnの比dZn/dAlが、5〜20であることを特徴とする、防錆鋼材。

【請求項2】

前記ジンクリッチプライマー層の厚さが、5〜30μmである請求項1記載の防錆鋼材。

【請求項3】

前記亜鉛粉末とアルミ粉末の混合物の、塗膜全体に対する体積比(PVC)が0.15〜0.25であることを特徴とする請求項1または2記載の防錆鋼材。

【図1】

【公開番号】特開2012−82473(P2012−82473A)

【公開日】平成24年4月26日(2012.4.26)

【国際特許分類】

【出願番号】特願2010−229288(P2010−229288)

【出願日】平成22年10月12日(2010.10.12)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

【公開日】平成24年4月26日(2012.4.26)

【国際特許分類】

【出願日】平成22年10月12日(2010.10.12)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

[ Back to top ]