防音床材およびその製造方法

【課題】クッション性を損なうことなく、かつ簡単な工程で床基材とクッション材とを複合させて得られる防音床材およびその製造方法を提供する。

【解決手段】裏面に櫛歯状の溝加工がされ凹溝21が設けられてなる床基材2の裏面側に発泡性シート1を載置し、発泡性シート1の上からキャビティ31を有する金型3を重合して熱プレスするとともに、加熱により発泡性シート1を発泡させて上記金型3のキャビティ31に充填することにより、上記キャビティ31に整合する発泡体11を形成せしめてなる防音床材Aおよびその製造方法。

【解決手段】裏面に櫛歯状の溝加工がされ凹溝21が設けられてなる床基材2の裏面側に発泡性シート1を載置し、発泡性シート1の上からキャビティ31を有する金型3を重合して熱プレスするとともに、加熱により発泡性シート1を発泡させて上記金型3のキャビティ31に充填することにより、上記キャビティ31に整合する発泡体11を形成せしめてなる防音床材Aおよびその製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本願発明はフローリング用床材に関し、さらに詳しくは裏面にクッション性材料が貼着され、防音性が向上した防音床材およびその製造方法に関するものである。

【背景技術】

【0002】

近年、生活の洋風化が進むとともに、床下地に床材を直貼りしてフローリングを施すことが一般的に行われている。通常、フローリング用の床材としては表層側から順に、表面化粧材、床基材および緩衝材からなるものが用いられ、緩衝材の有するクッション性によって歩行感をよくするための配慮がなされている。

【0003】

また、マンション等の集合住宅においては、ほとんどの部屋が上記のような構成の床材でフローリングされているが、防音性という観点からは、衝撃音等が伝わり易く十分なものとはいえない。一方、生活上発生する騒音を巡る問題は増えつつあり、階上の住民がたてる足音、椅子を引きずって移動するときの摩擦音、物を落とした時の衝撃音、こどもが飛び跳ねる音等が原因となって、深刻なトラブルとなるケースも増えている。

【0004】

特開平1−33359号公報には、基材の表面と裏面材の裏面との間に部分的に薄い弾性体を介在して一体化するとともに、基材の表面と裏面材の裏面との間の弾性体を介在していない部分を空間部とし、基材の裏面にクッション材を積層し、弾性体の厚みをクッション材の厚みよりも薄くし、表面材を基材より薄くしてなることを特徴とする防音床材の構造が開示されている。

【0005】

一方、近年、不織布や発泡ウレタン等、嵩の大きい材料のクッション性を利用してクッション材とし、それを床基材の裏面に貼り合わせて防音床材とすることが行われている。上記クッション材は通常4〜5mm程度の厚みを有しており、通常ポリウレタン系等の接着剤を用いて床基材の裏面に貼着し、防音床材とされている。

【0006】

しかしながら、上記貼着工程はコールドプレスあるいはホットプレスによって行われるため、加圧により上記クッション材の厚みが低減し、防音性が低下するという問題がある。さらに嵩が大きいため、保管時に大きなスペースを必要とするという問題もある。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平1−33359号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本願発明は、上記背景技術に鑑みてなしたものであり、その目的は、クッション性を損なうことなく、かつ簡単な工程で床基材とクッション材とを複合させて得られる防音床材およびその製造方法を提供することである。

【課題を解決するための手段】

【0009】

上記課題を解決するために、本願請求項1に記載の発明に係る防音床材は、裏面に櫛歯状の溝加工がされ凹溝が設けられてなる床基材の裏面側に発泡性シートを載置し、発泡性シートの上からキャビティを有する金型を重合して熱プレスするとともに、加熱により発泡性シートを発泡させて上記金型のキャビティに充填することにより、上記キャビティに整合する発泡体を形成し、上記床基材と複合させてなることを特徴としている。

【0010】

上記床基材としては、合板、集成材、中密度繊維板(MDF)、チップボード、木質プラスチックボード(WPB)、パーティクルボード等、種々の木質基材が用いられ、該床基材の上に天然木由来の突き板や木目模様の化粧紙を接着する等表面化粧して床材とされる。

【0011】

上記発泡性シートとしては、例えば発泡性バルーンを木質パルプと混合し、シート状に成形したものがあげられ、また発泡性樹脂粒体からなる発泡性バルーンをシート状に成形したものも用いられる。

【0012】

本願請求項2に記載の発明に係る防音床材の製造方法は、裏面に櫛歯状の溝加工がされ凹溝が設けられてなる床基材の裏面側に発泡性シートを載置し、発泡性シートの上からキャビティを有する金型を重合して熱プレスするとともに、加熱により発泡性シートを発泡させて上記金型のキャビティに充填することにより、上記キャビティに整合する発泡体を形成せしめることを特徴としている。

【0013】

上記加熱温度は通常約130℃とされ、この温度で10秒〜60秒保つことにより発泡体が金型のキャビティ内に充填され、キャビティに整合した形状を有するクッション材を得ることができる。

【発明の効果】

【0014】

本願請求項1記載の発明に係る防音床材においては、裏面に櫛歯状の溝加工がされ凹溝が設けられてなる床基材の裏面側に発泡性シートを載置し、この発泡性シートの上からキャビティを有する金型を重合して熱プレスするため、加熱により発泡性シートが発泡し、金型のキャビティ内に充填されて上記キャビティに整合した発泡体が形成される。

【0015】

そしてフローリング施工したとき、上記発泡体が床基材と床下地との間に介装され床基材の裏面側の凹溝が保持されるため、生活騒音等を消音して優れた防音効果をあげることができる。例えば、食器等を落としたとき等、床面全体のクッション性により衝撃音を吸収して防音効果を向上させることができる。さらに、上記発泡体が適度なクッション性を付与して良好な歩行感も得ることができる。

【0016】

本願請求項2記載の発明に係る防音床材の製造方法においては、裏面に櫛歯状の溝加工がされ凹溝が設けられてなる床基材の裏面側に薄い、例えば厚さ約0.5mm程度の発泡性シートを載置して金型を重合し、熱プレスして発泡させるため、従来、発泡体の製造工程およびこの発泡体と床基材との接着工程と2工程で行われてきた防音床材の製造を、ひとつの工程で行うことが可能となり短時間で効率よく製造することができる。

【0017】

また、加圧により上記クッション材の厚みが低減し、防音性が低下するという問題を解消することができる。さらに金型を用いて成形するため一定の厚みを確保でき、厚みの変更もできるとともに、加圧温度、加圧時間、発泡性シートの厚み等を調整することによってクッション材の緩衝性を容易に変更することができる。

【0018】

加えて、発泡性シートは上記のように薄いため保管場所の省スペースを図ることが可能となり、コスト的に有利に防音床材を製造することができる。

【図面の簡単な説明】

【0019】

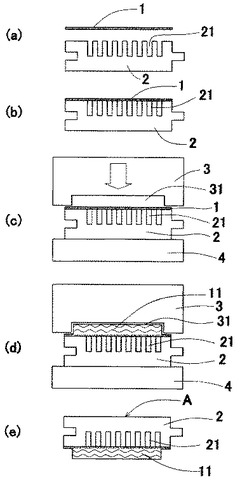

【図1】(a)本願発明に係る防音床材の構成を示す分解断面説明図、(b)は床基材の裏面側と発泡性シートとを接着して複合化した状態を示す断面説明図、(c)は複合化された床基材と発泡性シートとをベース金型の上に載置して金型でヒートプレスする工程を示す断面説明図、(d)は加熱により発泡性シートが発泡し発泡体を形成する工程を示す断面説明図、(e)は床基材の裏面側に発泡体を貼着した本願発明にかかる防音床材を示す断面説明図である。

【図2】(a)は櫛歯状に加工され凹溝形のキャビティが設けられた金型で発泡性シートを加熱加圧下に発泡させる工程を示す断面説明図、(b)は加熱により発泡性樹脂粒体が発泡し凸形突起群を形成させる工程を示す断面説明図、(c)は金型から脱型した後の凸形発泡体を示す断面説明図、(d)は裏面に凸形発泡体を貼着した形態の防音床材を示す断面説明図、(e)は裏面に凸形発泡体を貼着した他の形態の防音床材を示す断面説明図である。

【図3】(f)は断面かまぼこ形の突起群を有する発泡体を示す断面説明図、(g)は表裏に断面かまぼこ形の突起群を有する発泡体を示す断面説明図、(h)は断面台形の突起群を有する発泡体を示す断面説明図、(i)は断面歯型の突起群を有する発泡体を示す断面説明図である。

【発明を実施するための形態】

【0020】

以下、本願発明に係る防音床材の実施形態について図面を参照して詳細に説明する。本実施形態における床材は厚手の合板を床基材として用い、その表面を木目模様に化粧した化粧合板が用いられている。

【0021】

図1(a)は、本願発明に係る防音床材の構成を示す分解断面説明図である。図1(a)に示すように、上記防音床材は発泡性シート1と床基材2とからなり、図1(a)においては、床基材2は上下逆にして示されている。

【0022】

図示するように、上記床基材2の裏面は櫛歯状に溝加工がなされて凹溝21が設けられている。また、発泡性シート1としては、発泡性樹脂粒体と木質パルプとを混合し、厚さ約0.5mmのシート状に成形加工したものが用いられる。

【0023】

図1(b)は、上記床基材2の裏面側と発泡性シート1とを接着して複合化した状態を示す断面説明図である。上記接着に用いる接着剤としては、例えば、SBR系接着剤、酢酸ビニル系接着剤、エチレン−酢酸ビニル系接着剤、メラミン系接着剤、ユリア樹脂系接着剤等が用いられ、公知の方法、例えばロールコータやスプレッター等で被接着面に塗布される。

【0024】

図1(c)は、図1(b)に示す複合化された床基材2と発泡性シート1とをベース金型4の上に載置して金型3でヒートプレスする工程を示す断面説明図である。図示するように、金型3にはキャビティ31が設けられており、キャビティ31を構成する金型3の端部を発泡性シート1の上に載置して加熱下に加圧する。加熱温度は約130℃とされ、加熱後約5秒程度で発泡が開始する。

【0025】

図1(d)は、加熱により発泡性シート1に含まれる発泡性樹脂粒体が発泡し、発泡体11を形成する工程を示す断面説明図である。上記加熱温度を約130℃としたとき、加熱開始後20〜30秒で発泡が完了してキャビティ31内は発泡体11で充填され、上記キャビティ31の形状に整合した発泡体11が形成される。

【0026】

図1(e)は、床基材2の裏面側に発泡体11を貼着した本願発明にかかる防音床材Aを示す断面説明図である。図1(d)に示す工程で裏面側に発泡体11が貼着された床基材2は脱型後裏面側を下にして床下地にフローリング施工され、発泡体11のバルーン構造による独立気泡がクッション性、消音性を発揮して防音効果を向上させることができる。

【0027】

つぎに、本発明と異なる別の事例として、発泡性シート1を別工程で発泡させて種々の形態の発泡体を得た後、床基材2と複合させる方法について説明する。図2(a)は、プレス面を櫛歯状に加工して、凹溝形キャビティ32が設けられた金型3で発泡性シート1を加熱加圧下に発泡させる工程を示す断面説明図である。

【0028】

図2(b)は、加熱により発泡性樹脂粒体が発泡し、凸形突起群12を形成する工程を示す断面説明図である。図示するように、ベース金型4に載置された発泡性シート1は温度約130℃に加熱され、発泡開始後20〜30秒で発泡が完了し、凹溝形キャビティ32内は凸形突起群12で充填されて凹溝形キャビティ32に整合した凸形発泡体5が形成される。

【0029】

図2(c)は、金型3から脱型した後の凸形発泡体5を示す断面説明図である。この凸形発泡体5はその頂部を床基材2の裏面に貼着され、図2(d)に示すように裏面に凸形発泡体を貼着した形態の防音床材Bとされる。さらに、図2(e)に示すように、上記床基材2の裏面を櫛歯状に加工して凹溝21を設けるとともに、図2(d)と同様に上記凸形発泡体5の頂部を床基材2の裏面に貼着した他の形態の防音床材Cとすることもできる。

【0030】

さらに上記凸形発泡体5のみならず、金型3に設けるキャビティの形状を種々変更して、キャビティの形状に整合する形態の発泡体を形成してもよい。図3(f)は断面かまぼこ形の突起群を有する発泡体6を示す断面説明図である。図3(g)は、表裏に断面かまぼこ形の突起群を有する発泡体7を示す断面説明図である。図3(h)は、断面台形の突起群を有する発泡体8を示す断面説明図である。図3(i)は、断面歯型の突起群を有する発泡体9を示す断面説明図である。

【0031】

なお、上記別の事例は発泡性シートとして発泡性樹脂粒体と木質パルプとを混合してシート状に成形加工した例について説明したが、発泡バルーン入り紙材を用いてもよい。また、床基材として厚手の合板を用いた場合について述べたが、中密度繊維板(MDF)に突き板等を貼着して木目模様に表面化粧したものを用いてもよい。

【0032】

この別の事例は発泡性シート1を別工程で発泡させて種々の形態の発泡体を得た後、床基材2と複合させるために、発泡体の製造工程と床基材との接着工程との2工程を必要とし、効率が良くないものである。

【符号の説明】

【0033】

A 本願発明にかかる防音床材

B 裏面に凸形発泡体を貼着した形態の防音床材

C 裏面に凸形発泡体を貼着した他の形態の防音床材

1 発泡性シート

11 発泡体

12 凸形突起群

2 床基材

21 凹溝

3 金型

31 キャビティ

32 凹溝形キャビティ

4 ベース金型

5 凸形発泡体

6 断面かまぼこ形の突起群を有する発泡体

7 表裏に断面かまぼこ形の突起群を有する発泡体

8 断面台形の突起群を有する発泡体

9 断面歯型の突起群を有する発泡体

【技術分野】

【0001】

本願発明はフローリング用床材に関し、さらに詳しくは裏面にクッション性材料が貼着され、防音性が向上した防音床材およびその製造方法に関するものである。

【背景技術】

【0002】

近年、生活の洋風化が進むとともに、床下地に床材を直貼りしてフローリングを施すことが一般的に行われている。通常、フローリング用の床材としては表層側から順に、表面化粧材、床基材および緩衝材からなるものが用いられ、緩衝材の有するクッション性によって歩行感をよくするための配慮がなされている。

【0003】

また、マンション等の集合住宅においては、ほとんどの部屋が上記のような構成の床材でフローリングされているが、防音性という観点からは、衝撃音等が伝わり易く十分なものとはいえない。一方、生活上発生する騒音を巡る問題は増えつつあり、階上の住民がたてる足音、椅子を引きずって移動するときの摩擦音、物を落とした時の衝撃音、こどもが飛び跳ねる音等が原因となって、深刻なトラブルとなるケースも増えている。

【0004】

特開平1−33359号公報には、基材の表面と裏面材の裏面との間に部分的に薄い弾性体を介在して一体化するとともに、基材の表面と裏面材の裏面との間の弾性体を介在していない部分を空間部とし、基材の裏面にクッション材を積層し、弾性体の厚みをクッション材の厚みよりも薄くし、表面材を基材より薄くしてなることを特徴とする防音床材の構造が開示されている。

【0005】

一方、近年、不織布や発泡ウレタン等、嵩の大きい材料のクッション性を利用してクッション材とし、それを床基材の裏面に貼り合わせて防音床材とすることが行われている。上記クッション材は通常4〜5mm程度の厚みを有しており、通常ポリウレタン系等の接着剤を用いて床基材の裏面に貼着し、防音床材とされている。

【0006】

しかしながら、上記貼着工程はコールドプレスあるいはホットプレスによって行われるため、加圧により上記クッション材の厚みが低減し、防音性が低下するという問題がある。さらに嵩が大きいため、保管時に大きなスペースを必要とするという問題もある。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平1−33359号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本願発明は、上記背景技術に鑑みてなしたものであり、その目的は、クッション性を損なうことなく、かつ簡単な工程で床基材とクッション材とを複合させて得られる防音床材およびその製造方法を提供することである。

【課題を解決するための手段】

【0009】

上記課題を解決するために、本願請求項1に記載の発明に係る防音床材は、裏面に櫛歯状の溝加工がされ凹溝が設けられてなる床基材の裏面側に発泡性シートを載置し、発泡性シートの上からキャビティを有する金型を重合して熱プレスするとともに、加熱により発泡性シートを発泡させて上記金型のキャビティに充填することにより、上記キャビティに整合する発泡体を形成し、上記床基材と複合させてなることを特徴としている。

【0010】

上記床基材としては、合板、集成材、中密度繊維板(MDF)、チップボード、木質プラスチックボード(WPB)、パーティクルボード等、種々の木質基材が用いられ、該床基材の上に天然木由来の突き板や木目模様の化粧紙を接着する等表面化粧して床材とされる。

【0011】

上記発泡性シートとしては、例えば発泡性バルーンを木質パルプと混合し、シート状に成形したものがあげられ、また発泡性樹脂粒体からなる発泡性バルーンをシート状に成形したものも用いられる。

【0012】

本願請求項2に記載の発明に係る防音床材の製造方法は、裏面に櫛歯状の溝加工がされ凹溝が設けられてなる床基材の裏面側に発泡性シートを載置し、発泡性シートの上からキャビティを有する金型を重合して熱プレスするとともに、加熱により発泡性シートを発泡させて上記金型のキャビティに充填することにより、上記キャビティに整合する発泡体を形成せしめることを特徴としている。

【0013】

上記加熱温度は通常約130℃とされ、この温度で10秒〜60秒保つことにより発泡体が金型のキャビティ内に充填され、キャビティに整合した形状を有するクッション材を得ることができる。

【発明の効果】

【0014】

本願請求項1記載の発明に係る防音床材においては、裏面に櫛歯状の溝加工がされ凹溝が設けられてなる床基材の裏面側に発泡性シートを載置し、この発泡性シートの上からキャビティを有する金型を重合して熱プレスするため、加熱により発泡性シートが発泡し、金型のキャビティ内に充填されて上記キャビティに整合した発泡体が形成される。

【0015】

そしてフローリング施工したとき、上記発泡体が床基材と床下地との間に介装され床基材の裏面側の凹溝が保持されるため、生活騒音等を消音して優れた防音効果をあげることができる。例えば、食器等を落としたとき等、床面全体のクッション性により衝撃音を吸収して防音効果を向上させることができる。さらに、上記発泡体が適度なクッション性を付与して良好な歩行感も得ることができる。

【0016】

本願請求項2記載の発明に係る防音床材の製造方法においては、裏面に櫛歯状の溝加工がされ凹溝が設けられてなる床基材の裏面側に薄い、例えば厚さ約0.5mm程度の発泡性シートを載置して金型を重合し、熱プレスして発泡させるため、従来、発泡体の製造工程およびこの発泡体と床基材との接着工程と2工程で行われてきた防音床材の製造を、ひとつの工程で行うことが可能となり短時間で効率よく製造することができる。

【0017】

また、加圧により上記クッション材の厚みが低減し、防音性が低下するという問題を解消することができる。さらに金型を用いて成形するため一定の厚みを確保でき、厚みの変更もできるとともに、加圧温度、加圧時間、発泡性シートの厚み等を調整することによってクッション材の緩衝性を容易に変更することができる。

【0018】

加えて、発泡性シートは上記のように薄いため保管場所の省スペースを図ることが可能となり、コスト的に有利に防音床材を製造することができる。

【図面の簡単な説明】

【0019】

【図1】(a)本願発明に係る防音床材の構成を示す分解断面説明図、(b)は床基材の裏面側と発泡性シートとを接着して複合化した状態を示す断面説明図、(c)は複合化された床基材と発泡性シートとをベース金型の上に載置して金型でヒートプレスする工程を示す断面説明図、(d)は加熱により発泡性シートが発泡し発泡体を形成する工程を示す断面説明図、(e)は床基材の裏面側に発泡体を貼着した本願発明にかかる防音床材を示す断面説明図である。

【図2】(a)は櫛歯状に加工され凹溝形のキャビティが設けられた金型で発泡性シートを加熱加圧下に発泡させる工程を示す断面説明図、(b)は加熱により発泡性樹脂粒体が発泡し凸形突起群を形成させる工程を示す断面説明図、(c)は金型から脱型した後の凸形発泡体を示す断面説明図、(d)は裏面に凸形発泡体を貼着した形態の防音床材を示す断面説明図、(e)は裏面に凸形発泡体を貼着した他の形態の防音床材を示す断面説明図である。

【図3】(f)は断面かまぼこ形の突起群を有する発泡体を示す断面説明図、(g)は表裏に断面かまぼこ形の突起群を有する発泡体を示す断面説明図、(h)は断面台形の突起群を有する発泡体を示す断面説明図、(i)は断面歯型の突起群を有する発泡体を示す断面説明図である。

【発明を実施するための形態】

【0020】

以下、本願発明に係る防音床材の実施形態について図面を参照して詳細に説明する。本実施形態における床材は厚手の合板を床基材として用い、その表面を木目模様に化粧した化粧合板が用いられている。

【0021】

図1(a)は、本願発明に係る防音床材の構成を示す分解断面説明図である。図1(a)に示すように、上記防音床材は発泡性シート1と床基材2とからなり、図1(a)においては、床基材2は上下逆にして示されている。

【0022】

図示するように、上記床基材2の裏面は櫛歯状に溝加工がなされて凹溝21が設けられている。また、発泡性シート1としては、発泡性樹脂粒体と木質パルプとを混合し、厚さ約0.5mmのシート状に成形加工したものが用いられる。

【0023】

図1(b)は、上記床基材2の裏面側と発泡性シート1とを接着して複合化した状態を示す断面説明図である。上記接着に用いる接着剤としては、例えば、SBR系接着剤、酢酸ビニル系接着剤、エチレン−酢酸ビニル系接着剤、メラミン系接着剤、ユリア樹脂系接着剤等が用いられ、公知の方法、例えばロールコータやスプレッター等で被接着面に塗布される。

【0024】

図1(c)は、図1(b)に示す複合化された床基材2と発泡性シート1とをベース金型4の上に載置して金型3でヒートプレスする工程を示す断面説明図である。図示するように、金型3にはキャビティ31が設けられており、キャビティ31を構成する金型3の端部を発泡性シート1の上に載置して加熱下に加圧する。加熱温度は約130℃とされ、加熱後約5秒程度で発泡が開始する。

【0025】

図1(d)は、加熱により発泡性シート1に含まれる発泡性樹脂粒体が発泡し、発泡体11を形成する工程を示す断面説明図である。上記加熱温度を約130℃としたとき、加熱開始後20〜30秒で発泡が完了してキャビティ31内は発泡体11で充填され、上記キャビティ31の形状に整合した発泡体11が形成される。

【0026】

図1(e)は、床基材2の裏面側に発泡体11を貼着した本願発明にかかる防音床材Aを示す断面説明図である。図1(d)に示す工程で裏面側に発泡体11が貼着された床基材2は脱型後裏面側を下にして床下地にフローリング施工され、発泡体11のバルーン構造による独立気泡がクッション性、消音性を発揮して防音効果を向上させることができる。

【0027】

つぎに、本発明と異なる別の事例として、発泡性シート1を別工程で発泡させて種々の形態の発泡体を得た後、床基材2と複合させる方法について説明する。図2(a)は、プレス面を櫛歯状に加工して、凹溝形キャビティ32が設けられた金型3で発泡性シート1を加熱加圧下に発泡させる工程を示す断面説明図である。

【0028】

図2(b)は、加熱により発泡性樹脂粒体が発泡し、凸形突起群12を形成する工程を示す断面説明図である。図示するように、ベース金型4に載置された発泡性シート1は温度約130℃に加熱され、発泡開始後20〜30秒で発泡が完了し、凹溝形キャビティ32内は凸形突起群12で充填されて凹溝形キャビティ32に整合した凸形発泡体5が形成される。

【0029】

図2(c)は、金型3から脱型した後の凸形発泡体5を示す断面説明図である。この凸形発泡体5はその頂部を床基材2の裏面に貼着され、図2(d)に示すように裏面に凸形発泡体を貼着した形態の防音床材Bとされる。さらに、図2(e)に示すように、上記床基材2の裏面を櫛歯状に加工して凹溝21を設けるとともに、図2(d)と同様に上記凸形発泡体5の頂部を床基材2の裏面に貼着した他の形態の防音床材Cとすることもできる。

【0030】

さらに上記凸形発泡体5のみならず、金型3に設けるキャビティの形状を種々変更して、キャビティの形状に整合する形態の発泡体を形成してもよい。図3(f)は断面かまぼこ形の突起群を有する発泡体6を示す断面説明図である。図3(g)は、表裏に断面かまぼこ形の突起群を有する発泡体7を示す断面説明図である。図3(h)は、断面台形の突起群を有する発泡体8を示す断面説明図である。図3(i)は、断面歯型の突起群を有する発泡体9を示す断面説明図である。

【0031】

なお、上記別の事例は発泡性シートとして発泡性樹脂粒体と木質パルプとを混合してシート状に成形加工した例について説明したが、発泡バルーン入り紙材を用いてもよい。また、床基材として厚手の合板を用いた場合について述べたが、中密度繊維板(MDF)に突き板等を貼着して木目模様に表面化粧したものを用いてもよい。

【0032】

この別の事例は発泡性シート1を別工程で発泡させて種々の形態の発泡体を得た後、床基材2と複合させるために、発泡体の製造工程と床基材との接着工程との2工程を必要とし、効率が良くないものである。

【符号の説明】

【0033】

A 本願発明にかかる防音床材

B 裏面に凸形発泡体を貼着した形態の防音床材

C 裏面に凸形発泡体を貼着した他の形態の防音床材

1 発泡性シート

11 発泡体

12 凸形突起群

2 床基材

21 凹溝

3 金型

31 キャビティ

32 凹溝形キャビティ

4 ベース金型

5 凸形発泡体

6 断面かまぼこ形の突起群を有する発泡体

7 表裏に断面かまぼこ形の突起群を有する発泡体

8 断面台形の突起群を有する発泡体

9 断面歯型の突起群を有する発泡体

【特許請求の範囲】

【請求項1】

裏面に櫛歯状の溝加工がされ凹溝が設けられてなる床基材の裏面側に発泡性シートを載置し、発泡性シートの上からキャビティを有する金型を重合して熱プレスするとともに、加熱により発泡性シートを発泡させて上記金型のキャビティに充填することにより、上記キャビティに整合する発泡体を形成せしめてなる防音床材。

【請求項2】

裏面に櫛歯状の溝加工がされ凹溝が設けられてなる床基材の裏面側に発泡性シートを載置し、発泡性シートの上からキャビティを有する金型を重合して熱プレスするとともに、加熱により発泡性シートを発泡させて上記金型のキャビティに充填することにより、上記キャビティに整合する発泡体を形成せしめる防音床材の製造方法。

【請求項1】

裏面に櫛歯状の溝加工がされ凹溝が設けられてなる床基材の裏面側に発泡性シートを載置し、発泡性シートの上からキャビティを有する金型を重合して熱プレスするとともに、加熱により発泡性シートを発泡させて上記金型のキャビティに充填することにより、上記キャビティに整合する発泡体を形成せしめてなる防音床材。

【請求項2】

裏面に櫛歯状の溝加工がされ凹溝が設けられてなる床基材の裏面側に発泡性シートを載置し、発泡性シートの上からキャビティを有する金型を重合して熱プレスするとともに、加熱により発泡性シートを発泡させて上記金型のキャビティに充填することにより、上記キャビティに整合する発泡体を形成せしめる防音床材の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−26155(P2012−26155A)

【公開日】平成24年2月9日(2012.2.9)

【国際特許分類】

【出願番号】特願2010−165496(P2010−165496)

【出願日】平成22年7月23日(2010.7.23)

【出願人】(000005832)パナソニック電工株式会社 (17,916)

【Fターム(参考)】

【公開日】平成24年2月9日(2012.2.9)

【国際特許分類】

【出願日】平成22年7月23日(2010.7.23)

【出願人】(000005832)パナソニック電工株式会社 (17,916)

【Fターム(参考)】

[ Back to top ]