防食性に優れた機能性被覆の形成法

【課題】 放射線誘起表面活性触媒を含み、且つ優れた耐食性と耐応力腐食割れ性を有する機能性被覆を効率よく形成することのできる方法を提供すること。

【解決手段】 放射線照射雰囲気に曝される金属構造物を構成する基材の一部または全部に、放射線照射により腐食電位低下による防食効果を有する機能性被覆をプラズマ照射によって形成するに当たり、溶射すべき方向に伸びるプラズマ軸線の上流側に原料粉末投入口を備え、該軸線の周囲に等間隔で複数の溶射ガンが配置され、且つ各溶射ガンから投射されるプラズマが1点に収斂する様に配置された多電極プラズマ収斂型溶射装置を使用し、平均粒径が1〜20μmのセラミック粉末を溶射する。

【解決手段】 放射線照射雰囲気に曝される金属構造物を構成する基材の一部または全部に、放射線照射により腐食電位低下による防食効果を有する機能性被覆をプラズマ照射によって形成するに当たり、溶射すべき方向に伸びるプラズマ軸線の上流側に原料粉末投入口を備え、該軸線の周囲に等間隔で複数の溶射ガンが配置され、且つ各溶射ガンから投射されるプラズマが1点に収斂する様に配置された多電極プラズマ収斂型溶射装置を使用し、平均粒径が1〜20μmのセラミック粉末を溶射する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、放射線照射雰囲気に曝される金属構造物に、防食性に優れた機能性被覆を形成する方法に関するものであり、この方法は、例えば原子炉内に配置されるチャネルボックスやシュラウド、制御棒などの防食に利用できる。

【背景技術】

【0002】

原子炉内構造物の如き放射線照射雰囲気に曝される金属構造物の中でも特に溶接部などは、使用時に腐食や応力腐食割れを起こし易い。しかし、原子力設備に用いられる構造材を修復したり交換したりするには、原子炉の運転を一旦停止させなければならないため、点検や交換作業を頻繁に行なうことは実際的でない。

【0003】

ところで、上記の様な金属構造物に見られる腐食や応力腐食割れの殆どは腐食電位に依存しているので、構造物と接触する水に含まれる溶存酸素や過酸化水素を低減することで構造材料の腐食電位を低下させれば、腐食や応力腐食割れを抑制できる。そこで、腐食や応力腐食割れを防ぐ方法として、給水系から水素を供給することにより原子炉水中の酸素や過酸化水素を低減させる水素注入法(特許文献1)が知られている。

【0004】

しかしこの方法では、注入される水素が核反応で生成するN−16と反応して揮発性のアンモニアとなり、タービン系の線量を高めるという問題がある。

【0005】

このとき、少ない水素注入量で高い腐食抑制効果が得られるよう、白金などの貴金属を構造物に付着させることも検討されている。しかしこの方法では、貴金属が例えば原子燃料として用いるジルコニウムの酸化皮膜上に付着し、当該原子燃料などの酸化や水素化劣化を引き起こすという問題がある。

【0006】

また特許文献2には、溶接部の防食や応力腐食割れを防止する方法として、原子炉内に存在する紫外線(チェレンコフ光)の照射を受けて電子−正孔対を形成し酸化還元反応を生起する光触媒物質によって構造物の表面を被覆し、これにより当該構造物の腐食電位を低下させて応力腐食割れを抑制する方法が開示されており、使用する光触媒物質として酸化チタンや酸化ジルコニウムなどが挙げられている。

【0007】

更に特許文献3には、原子炉内に存在する放射線によって励起される触媒物質で構造物表面を被覆することにより構造物の腐食電位を低下させ、応力腐食割れを抑制する方法が開示されている。この文献3にも、触媒物質として酸化チタンや酸化ジルコニウムが開示されているが、紫外線よりも高エネルギーの放射線を使用することから、よりバンドギャップの大きい他の金属酸化物や窒化物、炭化物も触媒物質として利用可能であることが記載されている。

【0008】

この様に紫外線や放射線によって励起する触媒物質を使用すれば、注入水素とN−16との反応によって生成する揮発性アンモニアによる線量の上昇や、貴金属による原子燃料の酸化劣化や水素化劣化といった問題を伴うことなく、構造物の腐食電位を低下させることができる。しかし、こうした効果を実用規模で有効に発揮させるには、放射線誘起表面活性触媒として有望な酸化チタンや酸化ジルコニウムなどの酸化物を、数十〜数百ミクロンの厚さで被覆しなければならない。

【0009】

ところで、防食対象である一般的な金属材料(例えば、SUS304,SUS316Lなど)の表面に、成膜速度の遅いスパッタリングやイオンプレーティングなどの気相成膜法で数十ミクロン以上の厚さの酸化皮膜を形成することは困難であることから、工業的規模での実用化を考えると、溶射原料粉末をプラズマにより高温で溶融し微粒子として基材表面に積層させるプラズマ溶射法が最も適していると思われる。

【特許文献1】特開昭56−72396号公報

【特許文献2】特開2001−4789公報

【特許文献3】国際公開WO 02/090008A1公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

一般に、プラズマ溶射法によって形成される酸化チタンや酸化ジルコニウムなどの酸化物皮膜には微細な空孔が多く、金属材表面との間で電気的接触が不足しがちになることが知られている。このため、該酸化物皮膜で生成した電子−正孔対の作用によって生起する酸化還元反応により金属材の腐食電位を卑化させるために必要となる電子の金属基材方向への移動が妨げられ、防食特性の障害となる。また、上記空孔を通して金属材表面が溶液環境に曝される面積が拡大することから、酸化還元反応による電位卑化効果も損なわれる。

【0011】

本発明はこの様な事情に着目してなされたものであって、その目的は、放射線誘起表面活性触媒を含む表面被覆を、防食効果と応力腐食割れ抑制効果を発揮するのに十分な厚さとし、なお且つ、該表面被覆の空孔による耐食性や耐応力腐食割れ性の低下を可及的に抑え、優れた耐食性と耐応力腐食割れ性を有する機能性被覆を得ることのできる方法を提供することにある。

【課題を解決するための手段】

【0012】

上記課題を解決することのできた本発明に係る機能性被覆の形成法とは、放射線照射雰囲気に曝される金属構造物を構成する基材の一部または全部に、放射線照射により腐食電位低下による防食効果を有する機能性被覆をプラズマ照射によって形成するに当たり、溶射すべき方向に伸びるプラズマ軸線の上流側に原料粉末投入口を備え、該軸線の周囲に等間隔で複数の溶射ガンが配置され、且つ各溶射ガンから投射されるプラズマが1点に収斂する様に配置された多電極プラズマ収斂型溶射装置を使用し、平均粒径が1〜20μmのセラミック粉末を溶射するところに特徴を有している。

【0013】

本発明の上記方法は、その優れた特徴を活かして、原子炉内に配置されるチャネルボックスやシュラウド、制御棒などを含めた各種炉内構造物の防食に有効に活用できる。

【発明の効果】

【0014】

本発明によれば、多電極プラズマ収斂型溶射装置を使用することで、耐食性に必要な厚さの被覆を効率よく形成することができ、また、適正粒度構成の溶射材料を使用することにより、緻密で優れた耐食性を有する被覆を得ることができる。従って本発明は、例えば原子炉などの炉内構造物の腐食劣化防止に、放射線誘起表面活性触媒として有用な酸化チタンや酸化ジルコニウムなどの酸化物を被覆材料として使用することで、炉内構造物の耐久寿命を大幅に延長できる。

【0015】

しかも本発明によれば、従来の腐食防止対策で指摘される揮発性アンモニアの生成によるタービン系線量の増大や、貴金属などの付着によって生じる原子燃料などの酸化・水素化劣化等の問題を生じることもないので、例えば原子炉内に配置されるチャネルボックスやシュラウド、制御棒などをはじめとして様々の炉内構造物の寿命延長に大きく貢献できる。

【発明を実施するための最良の形態】

【0016】

本発明では、第1の要件として、溶射に多電極プラズマ収斂型溶射装置を使用する。多電極プラズマ収斂型溶射装置とは、溶射すべき方向に伸びるプラズマ軸線の上流側に原料粉末投入口を備えると共に、該軸線の周囲に等間隔で複数の溶射ガンが配置され、且つ各溶射ガンから投射されるプラズマが1点に収斂する様に配置された溶射装置であり、好ましくは3個の溶射ガンを用いた3電極型のものが使用されるが、電極の数はこれに限らず、4電極型や5電極型、更には必要によりそれ以上の多電極型のものを使用することもできる。

【0017】

いずれにしても、1点収斂型の多電極プラズマ溶射装置を使用し、プラズマジェット流が収斂する中心位置に原料粉末を供給することで、収斂したプラズマジェット流と原料粉末の供給方向の軸が同一になるので、原料粉末の全てを効果的に溶融させることができ、部分的に未溶融の原料粉末が基材表面に溶射されるといった問題を回避できる。

【0018】

ちなみに従来の単電極プラズマ溶射装置では、1本のプラズマジェット流に対し交差方向から原料粉末を供給することになるので、原料粉末の一部は未溶融状態で基材表面に投射され、溶融効率が悪くなる。その結果、溶射によって形成される被覆中に未溶融状態で供給されたものが混入することになり、被覆の緻密度が低下する。その結果、当該機能性被覆と基材間の導電性が低下し、該被覆内で生成した電子−正孔対の作用によって生起する酸化還元反応に必要な電子の金属基材方向への移動が阻害され、防食性能が損なわれる。しかも、被覆を構成する溶射粒子の間に隙間空孔ができることで、金属基材の表面が外部に露出する面積も拡大して酸化還元反応による電位卑化効果の損失も大きくなり、これらが相俟って耐食性は著しく低下する。

【0019】

しかし多電極プラズマ収斂型の溶射装置であれば、上記の様な問題が一挙に改善され、供給された原料粉末の全ては放射方向から収斂されたプラズマジェットによって効率よく加熱され、完全溶融状態で基材表面に溶射される。その結果、粒子間空孔などのない緻密な高耐食性の被覆が形成される。

【0020】

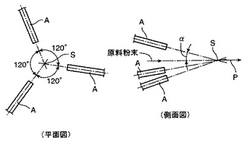

多電極プラズマ収斂型溶射装置の具体的な構成は、要するに複数の溶射ガンからの1点収斂構造を有している限り、前述した様な電極の数を含めて格別制限的なものではなく、公知のプラズマ溶射ガンを適宜に組み合わせたものであっても構わない。しかし、プラズマ収斂部で原料粉末の飛散を確実に防止しつつその全てをより効率よく溶融させるには、例えば図1に略示する如く、3個以上の溶射ガンA,A,Aをプラズマ軸線Pの周りに120°の角度で等間隔に配置し、収斂点S方向に向けて傾斜角度αが5〜65°の範囲内となる様に設定するのがよい。そして原料粉末は、該収斂点Sに向けてプラズマ収斂流の軸線の上流側から同軸方向に供給すればよい。

【0021】

但し、上記の多電極プラズマ収斂型溶射装置を用いた場合でも、本発明で意図する高性能の耐食性被覆を形成するには、第2の要件として、適正粒度の原料粉末を使用する必要がある。

【0022】

即ち、上記の様に1点収斂型のプラズマ溶射装置を使用した場合、溶射装置に投入された原料粉末が収斂プラズマによって基材表面に衝突するまでの時間は通常1〜数ミリ秒であり、この間に原料粉末の全てを凝集させることなく完全かつ均一に溶融させる必要がある。そのためには、原料粉末の平均粒径を1μm以上、20μm以下にすべきであることが分かった。

【0023】

ちなみに、平均粒径が20μmを超える粗粒物では、プラズマの収斂にも拘らず原料粉末の一部が未溶融状態で溶射されたり、あるいは溶融後の個々の粒子の温度分布が相対的に広くなって、均一且つ緻密な被覆が形成され難くなる。また、平均粒径が1μm未満の微細粉では、原料粉末が溶射前に凝集したり溶射被覆の形成前に再凝固し、やはり被覆の均一性や緻密性が低下してくる。

【0024】

ところが、平均粒径が1〜20μmの範囲の原料粉末を使用すると、上述した様な溶射前の凝集や溶射被覆形成前の再凝固を起こしたり、一部が未溶融状態で溶射されるといったことがなく、しかも個々の溶融粒子が相対的に狭い温度分布で基材表面に溶射されることになり、均一かつ緻密で空孔のない高耐食性の被覆を形成することができる。

【0025】

こうした観点から、原料粉末のより好ましい平均粒径は3μm以上、更に好ましくは5μm以上で15μm以下、更に好ましくは10μm以下である。なお本発明では、こうした好適平均粒径を満たしつつ、粒度分布のできるだけ狭いものを使用することが望ましい。

【0026】

プラズマ溶射に用いられる原料粉末の種類は特に制限されないが、本発明の当初の目的である原子炉内構造物の腐食劣化防止のための機能性被覆として好ましく使用されるのは、酸化チタン、酸化ジルコニウム、酸化クロムなどの金属酸化物系セラミックであり、これらの単独もしくは2種以上の複合酸化物が挙げられる。しかし、機能性被覆の種類によってはそれら以外の酸化物や炭化物、窒化物、ホウ化物、更にはそれらの任意の混合物や複合物などのセラミックを使用することも可能である。

【0027】

また被覆の構成素材として酸化チタンや酸化ジルコニウムの如き酸化物を使用する場合、被覆が厚肉であるほど、該被覆によって生成する電子−正孔対の量は多くなって耐食性は高まるので、通常は10μm以上、好ましくは15μm以上、更に好ましくは20μm以上の厚さにするのがよい。しかし、それ以上に厚くしても耐食性は飽和し、過度に厚くなると、被覆素材の消費量や形成効率などを含めてコスト高になるばかりでなく、被覆が残留応力で剥離し易くなるので、厚くとも10mm以下、好ましくは5mm以下、更に好ましくは1mm以下に抑えるのがよい。

【0028】

次に、本発明が適用される放射線照射雰囲気に曝される金属構造物としては、原子炉内のチャネルボックス、シュラウド、制御棒などの炉内構造物、圧力容器、蓋などの原子炉本体部材、水系冷却配管材、中性子照射部の水冷構造物などが挙げられる。そして、これら各種金属構造物において、応力腐食割れ、隙間腐食、孔食などの局部腐食を起こし易い部位、例えば溶接部などを含めた一部もしくは全面に高耐食性の機能性被覆を形成することにより、それら金属構造物の腐食や応力腐食割れを効果的に抑止することができ、それらの耐久寿命を大幅に延長できる。

【実施例】

【0029】

以下、実験例を挙げて本発明の構成および作用効果をより具体的に説明するが、本発明はもとより下記実験例によって制限を受けるものではなく、前・後記の趣旨に適合し得る範囲で適当に変更を加えて実施することも可能であり、それらは何れも本発明の技術的範囲に含まれる。

【0030】

実験例

大きさが20mm×20mm×厚さ1mmの純鉄製基板の表裏全面に、平均粒径を0.5〜25μmの範囲で調整した複数のジルコニア(ZrO2)を使用し、プラズマ溶射法によって、放射線励起触媒層を構成する膜厚50μm、100μm、300μmの3種のジルコニア被覆を形成した。

【0031】

上記溶射には2種類の溶射ガンを使用した。一群の溶射実験では、従来の単電極プラズマ溶射装置を使用し、アルゴン/ヘリウム/水素(体積比49/8/2)混合ガスを用いて溶射距離60〜120mm、電圧40V、電流600〜800Aで成膜した。また他の一群の溶射実験では、溶射方向に伸びるプラズマ軸線の上流側に溶射材料粉末投入口を有し、該軸線の周囲に、投射されたプラズマが一点に収斂する様に3つの溶射ガンが120°の間隔で、且つ32°の角度で軸線方向に指向する様に配置された3電極プラズマ収斂型溶射装置を使用し、上記と同じアルゴン/ヘリウム/水素混合ガスを用いて同じプラズマ投射条件で成膜を行なった。

【0032】

得られた各試料を3%NaCl水溶液に浸漬し、60Coを線源として照射強度600Gy/hでγ線を20時間照射した。この浸漬照射試験後に試料を取り出し、溶射皮膜の発錆状況を表面に染み出てくる錆の状態によって目視観察し、下記の基準で耐食性を評価した。

◎:発錆なし、○:発錆面積率1%以上5%未満、△:発錆面積率5%以上10%未満、×:発錆面積率10%以上。

【0033】

従来の単電極プラズマ溶射装置を用いて成膜した試料の耐食性評価結果を表1に、また3電極プラズマ収斂型溶射装置を用いて成膜した試料の耐食性評価結果を表2に示す。

【0034】

【表1】

【0035】

【表2】

【0036】

表1からも明らかな様に、従来の単電極プラズマ溶射装置を用いて成膜した場合、溶射材料の平均粒径が5〜10μm以下では、粒子微細化によるメリットが殆ど活かせず、成膜状況が著しく悪くて成膜自体が困難である。一方、原料粉末の平均粒径が15μm以上になると、成膜は可能であるものの皮膜が粗くなって耐食性改善効果が殆ど得られなくなる。ジルコニア被覆の膜厚にもよるが、溶射材料の平均粒径が7〜13μmの非常に狭い範囲では、ある程度の耐食性を有する皮膜を形成できるが、その耐食性は十分でない。

【0037】

これに対し、表2からも明らかな如く3電極プラズマ収斂型溶射装置を用いて成膜した場合、溶射材料の平均粒径が0.5μm以下の微粒域、または25μm以上の粗粒域のものでは成膜不可となるが、1〜20μmの比較的広い粒径範囲で耐食性皮膜を形成することができ、特に平均粒径が3〜15μmの範囲、中でも5〜10μmの範囲では、従来の単電極プラズマ溶射法を凌駕する卓越した性能の耐食性皮膜が得られることを確認できる。

【0038】

また膜厚については、50μmから300μmの範囲で耐食性に実質的な違いは見られない。

【図面の簡単な説明】

【0039】

【図1】本発明が適用される多電極プラズマ収斂型溶射装置の原理図である。

【符号の説明】

【0040】

A プラズマ溶射ガン

P プラズマ軸線

S 収斂点

α 傾斜角度

【技術分野】

【0001】

本発明は、放射線照射雰囲気に曝される金属構造物に、防食性に優れた機能性被覆を形成する方法に関するものであり、この方法は、例えば原子炉内に配置されるチャネルボックスやシュラウド、制御棒などの防食に利用できる。

【背景技術】

【0002】

原子炉内構造物の如き放射線照射雰囲気に曝される金属構造物の中でも特に溶接部などは、使用時に腐食や応力腐食割れを起こし易い。しかし、原子力設備に用いられる構造材を修復したり交換したりするには、原子炉の運転を一旦停止させなければならないため、点検や交換作業を頻繁に行なうことは実際的でない。

【0003】

ところで、上記の様な金属構造物に見られる腐食や応力腐食割れの殆どは腐食電位に依存しているので、構造物と接触する水に含まれる溶存酸素や過酸化水素を低減することで構造材料の腐食電位を低下させれば、腐食や応力腐食割れを抑制できる。そこで、腐食や応力腐食割れを防ぐ方法として、給水系から水素を供給することにより原子炉水中の酸素や過酸化水素を低減させる水素注入法(特許文献1)が知られている。

【0004】

しかしこの方法では、注入される水素が核反応で生成するN−16と反応して揮発性のアンモニアとなり、タービン系の線量を高めるという問題がある。

【0005】

このとき、少ない水素注入量で高い腐食抑制効果が得られるよう、白金などの貴金属を構造物に付着させることも検討されている。しかしこの方法では、貴金属が例えば原子燃料として用いるジルコニウムの酸化皮膜上に付着し、当該原子燃料などの酸化や水素化劣化を引き起こすという問題がある。

【0006】

また特許文献2には、溶接部の防食や応力腐食割れを防止する方法として、原子炉内に存在する紫外線(チェレンコフ光)の照射を受けて電子−正孔対を形成し酸化還元反応を生起する光触媒物質によって構造物の表面を被覆し、これにより当該構造物の腐食電位を低下させて応力腐食割れを抑制する方法が開示されており、使用する光触媒物質として酸化チタンや酸化ジルコニウムなどが挙げられている。

【0007】

更に特許文献3には、原子炉内に存在する放射線によって励起される触媒物質で構造物表面を被覆することにより構造物の腐食電位を低下させ、応力腐食割れを抑制する方法が開示されている。この文献3にも、触媒物質として酸化チタンや酸化ジルコニウムが開示されているが、紫外線よりも高エネルギーの放射線を使用することから、よりバンドギャップの大きい他の金属酸化物や窒化物、炭化物も触媒物質として利用可能であることが記載されている。

【0008】

この様に紫外線や放射線によって励起する触媒物質を使用すれば、注入水素とN−16との反応によって生成する揮発性アンモニアによる線量の上昇や、貴金属による原子燃料の酸化劣化や水素化劣化といった問題を伴うことなく、構造物の腐食電位を低下させることができる。しかし、こうした効果を実用規模で有効に発揮させるには、放射線誘起表面活性触媒として有望な酸化チタンや酸化ジルコニウムなどの酸化物を、数十〜数百ミクロンの厚さで被覆しなければならない。

【0009】

ところで、防食対象である一般的な金属材料(例えば、SUS304,SUS316Lなど)の表面に、成膜速度の遅いスパッタリングやイオンプレーティングなどの気相成膜法で数十ミクロン以上の厚さの酸化皮膜を形成することは困難であることから、工業的規模での実用化を考えると、溶射原料粉末をプラズマにより高温で溶融し微粒子として基材表面に積層させるプラズマ溶射法が最も適していると思われる。

【特許文献1】特開昭56−72396号公報

【特許文献2】特開2001−4789公報

【特許文献3】国際公開WO 02/090008A1公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

一般に、プラズマ溶射法によって形成される酸化チタンや酸化ジルコニウムなどの酸化物皮膜には微細な空孔が多く、金属材表面との間で電気的接触が不足しがちになることが知られている。このため、該酸化物皮膜で生成した電子−正孔対の作用によって生起する酸化還元反応により金属材の腐食電位を卑化させるために必要となる電子の金属基材方向への移動が妨げられ、防食特性の障害となる。また、上記空孔を通して金属材表面が溶液環境に曝される面積が拡大することから、酸化還元反応による電位卑化効果も損なわれる。

【0011】

本発明はこの様な事情に着目してなされたものであって、その目的は、放射線誘起表面活性触媒を含む表面被覆を、防食効果と応力腐食割れ抑制効果を発揮するのに十分な厚さとし、なお且つ、該表面被覆の空孔による耐食性や耐応力腐食割れ性の低下を可及的に抑え、優れた耐食性と耐応力腐食割れ性を有する機能性被覆を得ることのできる方法を提供することにある。

【課題を解決するための手段】

【0012】

上記課題を解決することのできた本発明に係る機能性被覆の形成法とは、放射線照射雰囲気に曝される金属構造物を構成する基材の一部または全部に、放射線照射により腐食電位低下による防食効果を有する機能性被覆をプラズマ照射によって形成するに当たり、溶射すべき方向に伸びるプラズマ軸線の上流側に原料粉末投入口を備え、該軸線の周囲に等間隔で複数の溶射ガンが配置され、且つ各溶射ガンから投射されるプラズマが1点に収斂する様に配置された多電極プラズマ収斂型溶射装置を使用し、平均粒径が1〜20μmのセラミック粉末を溶射するところに特徴を有している。

【0013】

本発明の上記方法は、その優れた特徴を活かして、原子炉内に配置されるチャネルボックスやシュラウド、制御棒などを含めた各種炉内構造物の防食に有効に活用できる。

【発明の効果】

【0014】

本発明によれば、多電極プラズマ収斂型溶射装置を使用することで、耐食性に必要な厚さの被覆を効率よく形成することができ、また、適正粒度構成の溶射材料を使用することにより、緻密で優れた耐食性を有する被覆を得ることができる。従って本発明は、例えば原子炉などの炉内構造物の腐食劣化防止に、放射線誘起表面活性触媒として有用な酸化チタンや酸化ジルコニウムなどの酸化物を被覆材料として使用することで、炉内構造物の耐久寿命を大幅に延長できる。

【0015】

しかも本発明によれば、従来の腐食防止対策で指摘される揮発性アンモニアの生成によるタービン系線量の増大や、貴金属などの付着によって生じる原子燃料などの酸化・水素化劣化等の問題を生じることもないので、例えば原子炉内に配置されるチャネルボックスやシュラウド、制御棒などをはじめとして様々の炉内構造物の寿命延長に大きく貢献できる。

【発明を実施するための最良の形態】

【0016】

本発明では、第1の要件として、溶射に多電極プラズマ収斂型溶射装置を使用する。多電極プラズマ収斂型溶射装置とは、溶射すべき方向に伸びるプラズマ軸線の上流側に原料粉末投入口を備えると共に、該軸線の周囲に等間隔で複数の溶射ガンが配置され、且つ各溶射ガンから投射されるプラズマが1点に収斂する様に配置された溶射装置であり、好ましくは3個の溶射ガンを用いた3電極型のものが使用されるが、電極の数はこれに限らず、4電極型や5電極型、更には必要によりそれ以上の多電極型のものを使用することもできる。

【0017】

いずれにしても、1点収斂型の多電極プラズマ溶射装置を使用し、プラズマジェット流が収斂する中心位置に原料粉末を供給することで、収斂したプラズマジェット流と原料粉末の供給方向の軸が同一になるので、原料粉末の全てを効果的に溶融させることができ、部分的に未溶融の原料粉末が基材表面に溶射されるといった問題を回避できる。

【0018】

ちなみに従来の単電極プラズマ溶射装置では、1本のプラズマジェット流に対し交差方向から原料粉末を供給することになるので、原料粉末の一部は未溶融状態で基材表面に投射され、溶融効率が悪くなる。その結果、溶射によって形成される被覆中に未溶融状態で供給されたものが混入することになり、被覆の緻密度が低下する。その結果、当該機能性被覆と基材間の導電性が低下し、該被覆内で生成した電子−正孔対の作用によって生起する酸化還元反応に必要な電子の金属基材方向への移動が阻害され、防食性能が損なわれる。しかも、被覆を構成する溶射粒子の間に隙間空孔ができることで、金属基材の表面が外部に露出する面積も拡大して酸化還元反応による電位卑化効果の損失も大きくなり、これらが相俟って耐食性は著しく低下する。

【0019】

しかし多電極プラズマ収斂型の溶射装置であれば、上記の様な問題が一挙に改善され、供給された原料粉末の全ては放射方向から収斂されたプラズマジェットによって効率よく加熱され、完全溶融状態で基材表面に溶射される。その結果、粒子間空孔などのない緻密な高耐食性の被覆が形成される。

【0020】

多電極プラズマ収斂型溶射装置の具体的な構成は、要するに複数の溶射ガンからの1点収斂構造を有している限り、前述した様な電極の数を含めて格別制限的なものではなく、公知のプラズマ溶射ガンを適宜に組み合わせたものであっても構わない。しかし、プラズマ収斂部で原料粉末の飛散を確実に防止しつつその全てをより効率よく溶融させるには、例えば図1に略示する如く、3個以上の溶射ガンA,A,Aをプラズマ軸線Pの周りに120°の角度で等間隔に配置し、収斂点S方向に向けて傾斜角度αが5〜65°の範囲内となる様に設定するのがよい。そして原料粉末は、該収斂点Sに向けてプラズマ収斂流の軸線の上流側から同軸方向に供給すればよい。

【0021】

但し、上記の多電極プラズマ収斂型溶射装置を用いた場合でも、本発明で意図する高性能の耐食性被覆を形成するには、第2の要件として、適正粒度の原料粉末を使用する必要がある。

【0022】

即ち、上記の様に1点収斂型のプラズマ溶射装置を使用した場合、溶射装置に投入された原料粉末が収斂プラズマによって基材表面に衝突するまでの時間は通常1〜数ミリ秒であり、この間に原料粉末の全てを凝集させることなく完全かつ均一に溶融させる必要がある。そのためには、原料粉末の平均粒径を1μm以上、20μm以下にすべきであることが分かった。

【0023】

ちなみに、平均粒径が20μmを超える粗粒物では、プラズマの収斂にも拘らず原料粉末の一部が未溶融状態で溶射されたり、あるいは溶融後の個々の粒子の温度分布が相対的に広くなって、均一且つ緻密な被覆が形成され難くなる。また、平均粒径が1μm未満の微細粉では、原料粉末が溶射前に凝集したり溶射被覆の形成前に再凝固し、やはり被覆の均一性や緻密性が低下してくる。

【0024】

ところが、平均粒径が1〜20μmの範囲の原料粉末を使用すると、上述した様な溶射前の凝集や溶射被覆形成前の再凝固を起こしたり、一部が未溶融状態で溶射されるといったことがなく、しかも個々の溶融粒子が相対的に狭い温度分布で基材表面に溶射されることになり、均一かつ緻密で空孔のない高耐食性の被覆を形成することができる。

【0025】

こうした観点から、原料粉末のより好ましい平均粒径は3μm以上、更に好ましくは5μm以上で15μm以下、更に好ましくは10μm以下である。なお本発明では、こうした好適平均粒径を満たしつつ、粒度分布のできるだけ狭いものを使用することが望ましい。

【0026】

プラズマ溶射に用いられる原料粉末の種類は特に制限されないが、本発明の当初の目的である原子炉内構造物の腐食劣化防止のための機能性被覆として好ましく使用されるのは、酸化チタン、酸化ジルコニウム、酸化クロムなどの金属酸化物系セラミックであり、これらの単独もしくは2種以上の複合酸化物が挙げられる。しかし、機能性被覆の種類によってはそれら以外の酸化物や炭化物、窒化物、ホウ化物、更にはそれらの任意の混合物や複合物などのセラミックを使用することも可能である。

【0027】

また被覆の構成素材として酸化チタンや酸化ジルコニウムの如き酸化物を使用する場合、被覆が厚肉であるほど、該被覆によって生成する電子−正孔対の量は多くなって耐食性は高まるので、通常は10μm以上、好ましくは15μm以上、更に好ましくは20μm以上の厚さにするのがよい。しかし、それ以上に厚くしても耐食性は飽和し、過度に厚くなると、被覆素材の消費量や形成効率などを含めてコスト高になるばかりでなく、被覆が残留応力で剥離し易くなるので、厚くとも10mm以下、好ましくは5mm以下、更に好ましくは1mm以下に抑えるのがよい。

【0028】

次に、本発明が適用される放射線照射雰囲気に曝される金属構造物としては、原子炉内のチャネルボックス、シュラウド、制御棒などの炉内構造物、圧力容器、蓋などの原子炉本体部材、水系冷却配管材、中性子照射部の水冷構造物などが挙げられる。そして、これら各種金属構造物において、応力腐食割れ、隙間腐食、孔食などの局部腐食を起こし易い部位、例えば溶接部などを含めた一部もしくは全面に高耐食性の機能性被覆を形成することにより、それら金属構造物の腐食や応力腐食割れを効果的に抑止することができ、それらの耐久寿命を大幅に延長できる。

【実施例】

【0029】

以下、実験例を挙げて本発明の構成および作用効果をより具体的に説明するが、本発明はもとより下記実験例によって制限を受けるものではなく、前・後記の趣旨に適合し得る範囲で適当に変更を加えて実施することも可能であり、それらは何れも本発明の技術的範囲に含まれる。

【0030】

実験例

大きさが20mm×20mm×厚さ1mmの純鉄製基板の表裏全面に、平均粒径を0.5〜25μmの範囲で調整した複数のジルコニア(ZrO2)を使用し、プラズマ溶射法によって、放射線励起触媒層を構成する膜厚50μm、100μm、300μmの3種のジルコニア被覆を形成した。

【0031】

上記溶射には2種類の溶射ガンを使用した。一群の溶射実験では、従来の単電極プラズマ溶射装置を使用し、アルゴン/ヘリウム/水素(体積比49/8/2)混合ガスを用いて溶射距離60〜120mm、電圧40V、電流600〜800Aで成膜した。また他の一群の溶射実験では、溶射方向に伸びるプラズマ軸線の上流側に溶射材料粉末投入口を有し、該軸線の周囲に、投射されたプラズマが一点に収斂する様に3つの溶射ガンが120°の間隔で、且つ32°の角度で軸線方向に指向する様に配置された3電極プラズマ収斂型溶射装置を使用し、上記と同じアルゴン/ヘリウム/水素混合ガスを用いて同じプラズマ投射条件で成膜を行なった。

【0032】

得られた各試料を3%NaCl水溶液に浸漬し、60Coを線源として照射強度600Gy/hでγ線を20時間照射した。この浸漬照射試験後に試料を取り出し、溶射皮膜の発錆状況を表面に染み出てくる錆の状態によって目視観察し、下記の基準で耐食性を評価した。

◎:発錆なし、○:発錆面積率1%以上5%未満、△:発錆面積率5%以上10%未満、×:発錆面積率10%以上。

【0033】

従来の単電極プラズマ溶射装置を用いて成膜した試料の耐食性評価結果を表1に、また3電極プラズマ収斂型溶射装置を用いて成膜した試料の耐食性評価結果を表2に示す。

【0034】

【表1】

【0035】

【表2】

【0036】

表1からも明らかな様に、従来の単電極プラズマ溶射装置を用いて成膜した場合、溶射材料の平均粒径が5〜10μm以下では、粒子微細化によるメリットが殆ど活かせず、成膜状況が著しく悪くて成膜自体が困難である。一方、原料粉末の平均粒径が15μm以上になると、成膜は可能であるものの皮膜が粗くなって耐食性改善効果が殆ど得られなくなる。ジルコニア被覆の膜厚にもよるが、溶射材料の平均粒径が7〜13μmの非常に狭い範囲では、ある程度の耐食性を有する皮膜を形成できるが、その耐食性は十分でない。

【0037】

これに対し、表2からも明らかな如く3電極プラズマ収斂型溶射装置を用いて成膜した場合、溶射材料の平均粒径が0.5μm以下の微粒域、または25μm以上の粗粒域のものでは成膜不可となるが、1〜20μmの比較的広い粒径範囲で耐食性皮膜を形成することができ、特に平均粒径が3〜15μmの範囲、中でも5〜10μmの範囲では、従来の単電極プラズマ溶射法を凌駕する卓越した性能の耐食性皮膜が得られることを確認できる。

【0038】

また膜厚については、50μmから300μmの範囲で耐食性に実質的な違いは見られない。

【図面の簡単な説明】

【0039】

【図1】本発明が適用される多電極プラズマ収斂型溶射装置の原理図である。

【符号の説明】

【0040】

A プラズマ溶射ガン

P プラズマ軸線

S 収斂点

α 傾斜角度

【特許請求の範囲】

【請求項1】

放射線照射雰囲気に曝される金属構造物を構成する基材の一部または全部に、放射線照射により腐食電位低下による防食効果を示す機能性被覆をプラズマ照射によって形成するに当たり、溶射すべき方向に伸びるプラズマ軸線の上流側に原料粉末投入口を備え、該軸線の周囲に等間隔で複数の溶射ガンが配置され、且つ各溶射ガンから投射されるプラズマが1点に収斂する様に配置された多電極プラズマ収斂型溶射装置を使用し、平均粒径が1〜20μmのセラミック粉末を溶射することを特徴とする、防食性に優れた機能性被覆の形成法。

【請求項2】

前記金属構造物が、原子炉の炉内構造物である請求項1に記載の形成法。

【請求項1】

放射線照射雰囲気に曝される金属構造物を構成する基材の一部または全部に、放射線照射により腐食電位低下による防食効果を示す機能性被覆をプラズマ照射によって形成するに当たり、溶射すべき方向に伸びるプラズマ軸線の上流側に原料粉末投入口を備え、該軸線の周囲に等間隔で複数の溶射ガンが配置され、且つ各溶射ガンから投射されるプラズマが1点に収斂する様に配置された多電極プラズマ収斂型溶射装置を使用し、平均粒径が1〜20μmのセラミック粉末を溶射することを特徴とする、防食性に優れた機能性被覆の形成法。

【請求項2】

前記金属構造物が、原子炉の炉内構造物である請求項1に記載の形成法。

【図1】

【公開番号】特開2006−226898(P2006−226898A)

【公開日】平成18年8月31日(2006.8.31)

【国際特許分類】

【出願番号】特願2005−42377(P2005−42377)

【出願日】平成17年2月18日(2005.2.18)

【出願人】(504196300)国立大学法人東京海洋大学 (83)

【出願人】(504137912)国立大学法人 東京大学 (1,942)

【出願人】(504132272)国立大学法人京都大学 (1,269)

【出願人】(505374783)独立行政法人 日本原子力研究開発機構 (727)

【出願人】(501204525)独立行政法人海上技術安全研究所 (185)

【出願人】(000173809)財団法人電力中央研究所 (1,040)

【出願人】(000173647)財団法人産業創造研究所 (17)

【出願人】(000003078)株式会社東芝 (54,554)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

【公開日】平成18年8月31日(2006.8.31)

【国際特許分類】

【出願日】平成17年2月18日(2005.2.18)

【出願人】(504196300)国立大学法人東京海洋大学 (83)

【出願人】(504137912)国立大学法人 東京大学 (1,942)

【出願人】(504132272)国立大学法人京都大学 (1,269)

【出願人】(505374783)独立行政法人 日本原子力研究開発機構 (727)

【出願人】(501204525)独立行政法人海上技術安全研究所 (185)

【出願人】(000173809)財団法人電力中央研究所 (1,040)

【出願人】(000173647)財団法人産業創造研究所 (17)

【出願人】(000003078)株式会社東芝 (54,554)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

[ Back to top ]