防食PC鋼材及びその製造方法

【課題】グラウンドアンカーに用いられるアンボンド防食PC鋼材、その製造方法、装置を与える。

【解決手段】防食PC鋼材Cは、複数の鋼素線を撚り合わせ、その外周に熱可塑性合成樹脂又は亜鉛メッキのような保護薄膜2を施したPC鋼撚り線1の所定長さの外周に油脂性の防食層3を塗布、その上に合成樹脂の薄膜フィルム4を被せ、さらにその上に保護被覆層5を備える。その製造装置は、保護薄膜を施したPC鋼撚り線1を送る送りローラ11、これに油脂性の防食層3を塗布する塗布装置13、その外周に薄膜フィルム4を供給するフィルム供給手段14、これに薄膜フィルム4を巻く巻付け手段15、所定位置に固定する装置からなる。

【解決手段】防食PC鋼材Cは、複数の鋼素線を撚り合わせ、その外周に熱可塑性合成樹脂又は亜鉛メッキのような保護薄膜2を施したPC鋼撚り線1の所定長さの外周に油脂性の防食層3を塗布、その上に合成樹脂の薄膜フィルム4を被せ、さらにその上に保護被覆層5を備える。その製造装置は、保護薄膜を施したPC鋼撚り線1を送る送りローラ11、これに油脂性の防食層3を塗布する塗布装置13、その外周に薄膜フィルム4を供給するフィルム供給手段14、これに薄膜フィルム4を巻く巻付け手段15、所定位置に固定する装置からなる。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、地盤斜面や構造物からの張力を伝達するグラウンドアンカー等に使用される防食PC鋼材及びその製造方法に関する。

【背景技術】

【0002】

グラウンドアンカーやプレストレストコンクリート等に使用されるPC鋼材は、その使用目的に適合する各種断面形状のものが知られている。その一例として、非特許文献1の「スーパーフロテックアンカーシステム」に用いられているPC鋼撚り線1は、図3の(a)図に示すように、複数素線間にまで充填され、かつ外周を薄膜状に囲むエポキシ塗膜2で被覆され、その外周にポリエチレンの保護シース5’が被せられている。このPC鋼撚り線1を用いたアンカー構造では、拘束長部は保護シース5’が所定位置で切断され、引き剥がされて削孔内に挿入され、拘束長部の周囲にはセメントグラウトが注入されて固定され、自由長部の端部は止水部で保護シース5’を閉じ、頭部を定着具で固定するように構成されている。

【0003】

上記アンカーシステムに用いられているPC鋼撚り線1は、自由長部では保護シース5’と内部のPC鋼撚り線との間は空隙となっており、保護シース5’内にグリースが充填されていないので、拘束長部を形成するため保護シース5’を引き剥がす際には簡単に保護シース5’の除去が行える。しかし、保護シース5’内にグリースが入っていないため、保護シース5’除去時にグリースを洗浄する必要はないが、保護シース5’や止水部が損傷すると、そこから水分やグラウト等の異物が保護シース5’内に侵入する。このような異物が侵入すると、異物によりPC鋼撚り線の緊張時の伸びに影響を及ぼす。

【0004】

他の例として、プレストレストコンクリート、グラウンドアンカー用に用いられるアンボンドPC鋼材が公知である。プレストレストコンクリートに用いる場合、PC鋼撚り線の外周にグリースを塗布した後ほぼ全長に保護シースを被せたPC鋼材を型枠内に配設した後、打設されたコンクリートをPC鋼材の両端を緊張させて硬化させる。両端の定着部のみ保護シース、グリースが部分的に除去される。このアンボンドPC鋼材をグラウンドアンカー構造に使用した例として、例えば特許文献1の「PSアンカー防食方法」の発明が公知である。

【0005】

この公報に記載されているグラウンドアンカーは、図3の(b)図に示すように、PC鋼材であるPC鋼撚り線1の外周にその長さ方向に沿って全長にエポキシ、ポリエチレン等の防食性樹脂を静電塗装又は流動性浸漬粉体塗装をして薄膜被覆し、PC鋼材の一部のアンボンド部である自由長部の外周にさらに防食性樹脂被覆5”を被せ、この防食性樹脂被覆5”とPC鋼撚り線1との間にグリース3を充填し、この鋼材を削孔内に挿入して注入材のグラウトを注入し、防食性樹脂被覆のない拘束長部のボンド部をグラウトで硬化させるというグラウンドアンカー構造である。

【0006】

この公報のPSアンカーのPC鋼材は、自由長部の断面内に中心のPC鋼撚り線1とその外周の防食性樹脂被覆5”との間にグリース3が充填されているが、削孔内に挿入する前に拘束長部では防食性樹脂被覆5”を引き剥がし、グリース3を除去する必要がある。このPC鋼材は、PC鋼撚り線にグリース3を塗布した後に溶融したポリエチレンを押出加工するため、グリース3が全長に付着しやすい。又、グリース3塗布装置の作動をon,offすることによりグリース3付着部分、未付着部分と区別できるが、未付着部分表面にもポリエチレンが被覆され、使用時にこの部分を除去しなければならない。

【0007】

さらに、もう1つのアンボンドPC鋼材の例として、特許文献2の「アンボンドPCストランド及びその加工方法」の発明が公知である。この公報のアンボンドPCストランドは、図3の(c)図に示すように、複数の単素線を撚り合わしたPCストランドの内部空隙と外周面をポリエチレン樹脂等の熱可塑性合成樹脂から成る防錆材2aで被覆し(1次被覆層A)、その表面を同じく熱可塑性合成樹脂からなる防錆材2bで被覆し(筒状2次被覆層B)、この2次被覆層の表面をテープ7で被包・重着し(3次被包層C)、3次被包層の表面にグリース等の油脂系の滑材9を充填し(4次充填層D)、4次充填層の表面をポリエチレン等の熱可塑性合成樹脂2cで被覆(5次被覆層E)して構成されている。

【0008】

上記アンボンドPCストランドは、3次被包層CによりPCストランドの外周は被覆されているため、PC鋼撚り線にグリース又はワックス等が付着することはないが、3次被包層Cと2次被覆層Bとの間には隙間が存在する。このため、万一2次被覆層Bの防錆材2bが損傷していた場合、その損傷部からグリース又はワックス等が浸入してPC鋼材に付着する。又、拘束長部に対応する長さ部分は、コンクリートへの付着を阻害しないようにするため、その3次被包層C、4次充填層D、5次被覆層Eは引き剥がし、除去して使用される。

【0009】

この場合、2次被覆層Bと3次被包層Cとの隙間が小さく、3次被包層C、5次被覆層Eの除去時に、カッター等の刃物を使用すると2次被覆層Bの防錆材2aが損傷する場合がある。さらに、3次被包層C、5次被覆層Eを除去する際に、両層の境界にはグリース又はワックスが存在するため、この部分の摩擦係数が1次、2次被覆層A、Bと3次被包層Cとの摩擦係数よりも小さくなり、ポリエチレンの3次被包層Cのみが除去される。そして、3次被包層Cにはグリース又はワックスが付着しており、これを剥ぐ際に2次被覆層Bにグリース又はワックスが付着し易い。

【0010】

このため、ポリエチレンの5次被覆層Eを除去後グリース又はワックスの除去、ポリエチレンの3次被包層Cを除去する必要があり、作業が煩雑である。さらに、上記のように4次充填層のグリース又はワックスの存在のため、この部分の摩擦係数が2次被覆層B、3次被包層C間の摩擦係数よりも小さいため、PC鋼撚り線を緊張する際に、ポリエチレンの3次被包層がPC鋼撚り線と一緒に伸びて、定着グリップ内に進入し、グリップが滑る等の種々の問題がある。

【0011】

なお、上述した特許文献1、2のアンボンドPC鋼材を製作する際に、いずれの場合も、押し出し成型機により熱可塑性合成樹脂を溶融付着させており、グリース、外層の被覆層は必ずPC鋼材と一体に連続状に形成される。従って、グラウンドアンカーのように拘束長部で保護被覆を必要としない長さ部分では、これを剥がす必要があり、このような作業を必要としない断面構成を有するアンボンドPC鋼材とその製造方法が所望されている。

【非特許文献1】フロテックアンカー技術研究会カタログ「平成17年版」

【特許文献1】特開昭60−110381号公報

【特許文献2】特開平10−212678号公報

【発明の開示】

【発明が解決しようとする課題】

【0012】

この発明は、上記の問題に留意して、グラウンドアンカーに用いられるアンボンドPC鋼材の全長に塗布、被せられている油脂性の防食層を部分的に偏ることなく均等な厚さに保持し、防食層の漏れを保護してより高い防錆性を確保でき、かつPC鋼撚り線の一部に保護被覆層シースを設けない長さ部分を、従来のように防食PC鋼材から防食層、保護被覆層シースを引き剥がし、拭き取る煩雑な作業をすることなく、容易に形成し得る高品質な防食PC鋼材とその製造方法及び装置を提供することを課題とする。

【課題を解決するための手段】

【0013】

この発明は、上記の課題を解決する手段として、複数の鋼素線を撚り合わせ、その外周に熱可塑性合成樹脂被覆又は亜鉛メッキのような保護薄膜を施したPC鋼撚り線の所定長さ部分の外周に油脂性の防食層を塗布し、その上に合成樹脂製の薄膜フィルムを被せ、さらにその上に保護被覆層を備えた防食PC鋼材の構成としたのである。

【0014】

この場合、上記薄膜フィルムを前記防食層の上に被せながらPC鋼撚り線を、予め形成されている保護被覆層内に挿入し、保護被覆層をPC鋼撚り線の所定長さ部分に装着して形成した防食PC鋼材とするとよい。また、上記防食層の上に被せた薄膜フィルムの外径を保護被覆層の内径に所定隙間を以って挿入し得る径に形成した防食PC鋼材とするとよい。

【0015】

上記防食PC鋼材を製造する方法として、複数の鋼素線を撚り合わせ、その外周に熱可塑性合成樹脂被覆又は亜鉛メッキのような保護薄膜を予め施したPC鋼撚り線を、予め所定長さに形成された保護被覆層に向かって送り、この保護被覆層にPC鋼撚り線が挿入される手前でPC鋼撚り線の外周に油脂性の防食層を塗布し、その後防食層の外周を合成樹脂製の薄膜フィルムで囲みながら、保護被覆層内に挿入して形成する防食PC鋼材の製造方法とすることが出来る。

【0016】

この製造方法では、従来の方法のように、下流方向へ送られる防食PC鋼材にグリース等の防食材を注入し、このPC鋼撚り線を送りながらその上に保護被覆層シースを押出し加工して被せるという製造工程を経るのではなく、あらかじめ製作して所定位置に固定、支持している必要長さの保護被覆層シースに向って、保護薄膜を予め施したPC鋼撚り線を挿入して製造するという、従来とはまったく異なる製造工程で製造される。保護薄膜を予め施したPC鋼撚り線を保護被覆層シース内に挿入する前に、油脂性の防食層を所定厚さに塗布し、その外周に薄膜フィルムを巻き付けながら保護被覆層シース内に送り込む。

【0017】

さらに、上記方法を実施する装置として、複数の鋼素線を撚り合わせ、その外周に熱可塑性合成樹脂被覆又は亜鉛メッキのような保護薄膜を施したPC鋼撚り線を送る送り手段と、このPC鋼撚り線に油脂性の防食層を塗布する塗布装置と、PC鋼撚り線の外周に薄膜フィルムを供給するフィルム供給手段と、この供給手段から引き上げられる薄膜フィルムをPC鋼撚り線に巻き付ける巻付け手段と、予め所定長さに形成された保護被覆層を所定位置に固定、支持する固定装置とを備え、PC鋼撚り線の先端に薄膜フィルムの端を付着、固定し、PC鋼撚り線を送ると共に、塗布装置により油脂性の防食層を塗布しながらその外周に薄膜フィルムを巻きつけ、そのPC鋼撚り線を保護被覆層内に挿入して防食PC鋼材を製造する防食PC鋼材の製造装置とすることが出来る。

【0018】

上記送り手段の送りローラは、塗布装置やフィルム供給手段、巻付け手段より上流側に設けられ、PC鋼撚り線の先端を下流側に向かって送り出す。送り出されたPC鋼撚り線の外周に、塗布装置により油脂性の防食層を塗布し、その後その外周にフィルム供給手段から薄膜フィルムを供給しながら巻付け手段により薄膜フィルムを巻きつけると共に、保護被覆層シース内に挿入して所定長さの保護被覆層シースにPC鋼撚り線を挿入する。PC鋼撚り線の一部に、拘束長部に対応して保護被覆層シースを設けない長さ部分では、油脂性の防食層の塗布、薄膜フィルムの供給を停止することによりPC鋼撚り線が露出した長さ部分を形成することが出来る。

【発明の効果】

【0019】

この発明の防食PC鋼材は、複数の鋼素線を撚り合わせ、保護薄膜を施したPC鋼撚り線の所定長さ部分の外周に油脂性の防食層を塗布し、その上に合成樹脂製の薄膜フィルムを被せ、さらにその上に保護被覆層を備えた防食PC鋼材の構成としたから、防食層の厚さが均等であり、防食層が部分的に偏ることなく保持され、かつPC鋼撚り線の一部に、拘束長部に対応して保護被覆層シースを設けない長さ部分を容易に形成することが出来る。

【0020】

上記防食PC鋼材を製造する方法及び装置では、複数の鋼素線を撚り合わせ、その外周に保護薄膜を予め施したPC鋼撚り線を、予め所定長さに形成された保護被覆層に向かって送り、この保護被覆層の手前でPC鋼撚り線の外周に油脂性の防食層を塗布し、その後防食層の外周を合成樹脂製の薄膜フィルムで囲みながら、保護被覆層内に挿入して形成する防食PC鋼材の製造方法及びその方法を実施する装置としたから、アンボンドPC鋼材の全長に塗布、被せられている油脂性の防食層を部分的に偏ることなく均等な厚さに保持し、かつ防食層の漏れを保護してより高い防錆性を確保でき、かつPC鋼撚り線の一部に、拘束長部に対応して保護被覆層シースを設けない長さ部分を、従来のように防食PC鋼材から防食層、保護被覆層シースを引き剥がし、拭き取る煩雑な作業をすることなく、容易に形成し得る高品質な防食PC鋼材を製造することが出来る。

【発明を実施するための最良の形態】

【0021】

以下、この発明の実施の形態について、図面を参照して説明する。図1は、実施形態の防食PC鋼材の(a)主断面図、(b)長さ方向の側面図である。この例の防食PC鋼材Cは、主としてグラウンドアンカーとして使用するためのものであり、以下ではグラウンドアンカーに使用するものとして説明する。ただし、プレストレストコンクリート用に使用することも出来る。図1の(a)図に示すように、防食PC鋼材Cは、中心の線材1aの周りに複数の側線1bを撚り合わせて形成されており、その外周に熱可塑性合成樹脂被覆又は亜鉛メッキのような保護薄膜2をその長さ方向全長に施したPC鋼撚り線1を有する。

【0022】

そして、(b)図に示すように、所定長さ部分の外周に油脂性の防食層3を塗布し、その上に合成樹脂製の薄膜フィルム4を被せ、さらにその上に保護被覆層5のシースを備えて形成されている。薄膜フィルム4は、後で説明するように、保護被覆層5のシース内に巻き込まれて形成されるため、断面内の一部でフィルムの両端が重畳辺4aで重なって挿入されている。また、グラウンドアンカーとして使用するため、油脂性の防食層3、薄膜フィルム4、及び保護被覆層5のシースは、所定長さ部分として自由長部L2の長さ部分に対応して装着され、拘束長部L1には装着されておらず、保護薄膜2を被覆したPC鋼撚り線1が露出している。L3は、頭部である。

【0023】

保護薄膜2の熱可塑性合成樹脂被覆は、例えばエポキシ、ポリエチレン等の防食性樹脂を静電塗装又は流動浸漬粉体塗装して被覆されている。ただし、この保護薄膜2は、図示していないが、一般に利用される押出成型機により塗布してもよい。油脂性の防食層3は、この例ではグリースが用いられているが、ワックスのような非親水性、常温では固形状となる材料を用いてもよい。薄膜フィルム4は、ポリエチレン又はPET等の熱可塑性合成樹脂の薄膜フィルムであり、PC鋼撚り線1の外周に塗布された油脂性の防食層3の外周を包み、かつその外周が保護被覆層5のシース内径に密着する状態で保護被覆層5のシース内に挿入して形成されている。保護被覆層5のシースは、ポリエチレン製の被覆材である。

【0024】

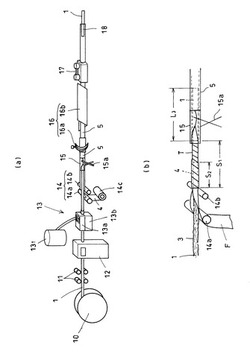

上記の構成としたこの実施形態の防食PC鋼材Cは、図2に示す防食PC鋼材の製造装置において、後述する方法により製造される。なお、図示省略しているが、リール10に巻かれたPC鋼撚り線1は、図示しない押出機により、図1の(a)図の断面におけるエポキシの保護薄膜2が予めPC鋼撚り線1の外周に塗布されているものとする。(a)図に示す防食PC鋼材の製造装置は、リール10に巻かれたPC鋼撚り線1の線材を送りローラ11の駆動力により繰り出して、送り方向の下流側位置に別途予め製作されて用意され、固定して置かれている保護被覆層5のシースに向けて送り出すように構成されている。

【0025】

そして、PC鋼撚り線1は、切断機12を経由して油脂性の防食層3を塗布する塗布装置13を通過させ、薄膜フィルム4の供給手段14から引き上げられて来る薄膜フィルム4をPC鋼撚り線1の外周に巻付けるフィルム巻付手段15を介して巻付け、この状態のPC鋼撚り線1の先端を、固定手段16で支持、固定された保護被覆層5に向けて送り、PC鋼撚り線1を保護被覆層5のシース内に挿入するように構成されている。17は、PC鋼撚り線1の通過を検出する線材測定センサー、18はその信号によりPC鋼撚り線1の長さを測定する測定棒である。

【0026】

切断機12内には図示しないカッターが設けられ、切断時以外はPC鋼撚り線1が通過するだけである。塗布装置13は、図示していないが、グリース箱13bの上半部分13aが片側に設けたヒンジ部材で開閉自在に形成され、これを閉じた状態で出口側に設けたダイス(半割り形)を閉じ、グリース箱13b内にはグリースタンク13Tから送りホースによりグリースを送り、通過するPC鋼撚り線1の外周にグリースを塗布するように設けられている。グリースの塗布をしない時は上半部分13aを開放し、グリースがPC鋼撚り線1に付着しないようにグリース箱13bを下降させることが出来るようにグリース箱13bが昇降自在に設けられている。

【0027】

供給手段14は、薄膜フィルム4を、ガイドローラ14aを経て巻付けローラ14bにより防食層3のグリースが付着したPC鋼撚り線1の外周に当接した状態で供給する。フィルム4はローラ14cから繰り出される。なお、薄膜フィルム4を巻付けない時は、巻付けローラ14bを下降させて薄膜フィルム4をPC鋼撚り線1から離すようにするため、巻付けローラ14bも昇降自在に設けられている。薄膜フィルム4は、所定幅のフィルムをPC鋼撚り線1の外周に巻きつけるようにフィルム巻付手段15のダイスを経て円形状に巻き付けられる。ダイスは上記薄膜フィルム4を円形状に巻きつけるため巻貝状に形成され、フィルムを円滑にダイス内に導入する。

【0028】

なお、15aは、フィルム巻付手段15を固定、支持する支持部材である。また、前述した保護被覆層5のシースは、別途予め製作されて用意されたものであり、その端部をフィルム巻付手段15のダイスの端部に接して置かれている。このダイスの内径は、保護被覆層5のシース内径と一致、又はほぼ一致する内径とされ、薄膜フィルム4と、薄膜フィルム4を巻きつけたPC鋼撚り線1をスムーズに保護被覆層5のシース内に案内できるように保護被覆層5のシースと接して設けられている。

【0029】

固定手段16は、ポリエチレンの保護被覆層5のシースが水平に配置できるV字溝部材16bと、この部材の上に設置される半割りパイプ部16aとを備えている。半割りパイプ部16aは、パイプ部を長手方向に半割りした上半部と下半部とからなり、上半部はV字溝部材16bに固定された図示しないクランプ部に連結されて昇降自在とされている。又、半割りパイプ部16aの上、下半部の内面にはそれぞれポリエチレン製の保護被覆層5のシースとの接触部に対して低摩擦処理が施され、その内径は保護被覆層5の外形の曲率半径以下の径(細径)として形成されている。従って、グリースが塗布され、フィルムが巻きつけられたPC鋼撚り線を挿入する際に、保護被膜層5のシースの内面に発生する摩擦力に対してもシースが移動しない把持力を有している。

【0030】

なお、図2の(a)図は模式図であるため、半割りパイプ部16aとV字溝部材16bとを分離して配置した構成として示しているが、両部材を一体に設けるようにしてもよい。また、V字溝部材16bは図示しない適宜の固定・支持手段により床面上に安定して固定、支持されている。線材測定センサー17は、保護被覆層5のシース内をPC鋼撚り線1が通過を始めたことを検出し、その信号に基づいてPC鋼撚り線1を送り出す送りローラを停止させ、測定棒により送り長さの微調整を行う。

【0031】

上記の構成とした防食PC鋼材の製造装置において、防食PC鋼材Cを製造する方法について以下に説明する。前述したように、リール10に巻かれたPC鋼撚り線1の線材を送りローラ11により繰り出して、送り方向の下流側位置に別途予め製作されて用意され、固定して置かれている保護被覆層5のシースに向けて送り出す。そして、PC鋼撚り線1は、切断機12を経由して塗布装置13を通過させ、薄膜フィルム4の供給手段14で引き上げられて来る薄膜フィルム4をPC鋼撚り線1の外周に巻付けるフィルム巻付手段15を介して巻付け、この状態のPC鋼撚り線1の先端を、固定手段16で支持、固定された保護被覆層5のシースに向けて送り、PC鋼撚り線1を保護被覆層5のシース内に挿入する。

【0032】

上記の製造方法において、PC鋼撚り線1の先端に薄膜フィルム4を付着させる状態を図2の(b)図に簡単に図示している。図示のように、PC鋼撚り線1の先端から図1の(b)図の頭部L3に相当する長さ位置から、合成樹脂製のテープTを手作業で巻きつけその適当位置にまで薄膜フィルム4の先端を、ガイドローラ14a、巻付けローラ14bを経て手作業で巻き付け、上記テープTをその上からさらに長さS2まで重なるように巻付けてテープTの全長がS1となる長さの固定シール6として固定する。なお、PC鋼撚り線1の先端に薄膜フィルム4とテープTで短い固定シール6を設けることは、図1の(b)図に示すように、保護被覆層5のシースの下端側にも設けられる。

【0033】

このような固定が終わると、PC鋼撚り線1を送りローラ11により少しずつ送り、その先端をフィルム巻付手段15内に挿入し、さらに固定手段16で支持、固定された保護被覆層5のシースに向けて送り込む。保護被覆層5のシース内にPC鋼撚り線1の先端が挿入されると、送りローラ11による送りを所定速度に上げて高速でPC鋼撚り線1を下流側へ送る。そして、PC鋼撚り線1の先端が線材測定センサー17を通過すると、その信号に基づき、送りローラ11が停止し、測定棒18によりPC鋼撚り線1の長さを微調整しながら保護被覆層5のシースに対する所定の位置までPC鋼撚り線1を送る。

【0034】

図示の例では、PC鋼撚り線1が保護被覆層5のシース内に挿入された後の送りローラ11によるPC鋼撚り線1の送り速度は、5m/秒(300m/分)の高速度である。また、前述したように、上記防食PC鋼材の製造装置では、防食PC鋼材はグラウンドアンカー用として製造される。このグラウンドアンカーは、図示の例では、自由長部L2の長さ大略30m、拘束長部L1の長さ6.5mである。従って、図1の(b)図に示す自由長部L2を上記の方法で製造すると、その後拘束長部L1の長さ部分を必要とする。

【0035】

このため、上記高速度で保護被覆層5を所定長さ分送った後、線材測定センサー17による信号で送りを停止すると同時に、薄膜フィルム4、防食層3のグリースの付着作業が終了し、保護被覆層5の下端から所定長さ(この例では拘束長部L16.5m)の位置で切断機12により切断が行われる。このとき、保護被覆層5の下端から切断機12までの距離が設備の構成として、上記所定長さに設定されていれば、保護被覆層5の下端で防食層3のグリース、薄膜フィルム4の供給を停止すると、拘束長部L1が形成されることとなる。

【0036】

所定長さでない場合には、固定手段16を開放して、保護被覆層5が被せられたPC鋼撚り線1を固定手段16から外し、そのPC鋼撚り線1を移動させ、必要な長さ位置までリール10からPC鋼撚り線1を繰り出して送りローラ11で送り、その位置で切断することとなる。その間は、薄膜フィルム4を別のカッターで切断し、防食層3のグリースの塗布を停止することにより、所定長さの拘束長部L1が形成される。

【産業上の利用可能性】

【0037】

この発明の防食PC鋼材は、保護薄膜を施したPC鋼撚り線の所定長さ部分の外周に油脂性の防食層を塗布し、その上に合成樹脂製の薄膜フィルムを被せ、さらにその上に保護被覆層を備えているため、アンボンドPC鋼材の全長に塗布、被せられている油脂性の防食層を部分的に偏ることなく均等な厚さに保持し、防食層の漏れを保護してより高い防錆性を確保でき、かつPC鋼撚り線の一部に保護被覆層シースを設けない長さ部分を、従来のように防食PC鋼材から防食層、保護被覆層シースを引き剥がし、拭き取る煩雑な作業をすることなく、容易に形成し得る高品質な防食PC鋼材として利用される。

【0038】

また、その製造方法及び装置は、保護薄膜を施したPC鋼撚り線を送る送り手段と、このPC鋼撚り線に油脂性の防食層を塗布する塗布装置と、薄膜フィルムを供給するフィルム供給手段と、薄膜フィルムをPC鋼撚り線に巻き付ける巻付け手段と、予め所定長さに形成された保護被覆層を所定位置に固定、支持する固定装置とを備え、PC鋼撚り線の先端に薄膜フィルムの端を付着、固定し、PC鋼撚り線を送ると共に、塗布装置により油脂性の防食層を塗布しながらその外周に薄膜フィルムを巻きつけ、そのPC鋼撚り線を保護被覆層内に挿入して防食PC鋼材を製造するようにしたから、上記高品質な防食PC鋼材を高速で、効率よく製造できる防食PC鋼材の製造方法及び製造装置として広く利用され得る。

【図面の簡単な説明】

【0039】

【図1】防食PC鋼材の(a)主断面図、(b)側面図

【図2】防食PC鋼材の製造装置の(a)全体概略模式図、(b)部分拡大図

【図3】(a)〜(c)従来例のPC鋼材の例の断面図

【符号の説明】

【0040】

1 PC鋼撚り線

1a 中心の線材

1b 側線

2 保護薄膜

3 油脂性の防食層

4 薄膜フィルム

4a 重畳辺

5 保護被覆層

6 固定シール

10 リール

11 送りローラ

12 切断機

13 塗布装置

13a 上半部分

13T グリースタンク

14 供給手段

14a ガイドローラ

14b 巻付けローラ

15 フィルム巻付手段

16 固定手段

16a 半割りパイプ部

16b V字溝部材

17 線材測定センサー

18 測定棒

C 防食PC鋼材

L1 拘束長部

L2 自由長部

L3 頭部

【技術分野】

【0001】

この発明は、地盤斜面や構造物からの張力を伝達するグラウンドアンカー等に使用される防食PC鋼材及びその製造方法に関する。

【背景技術】

【0002】

グラウンドアンカーやプレストレストコンクリート等に使用されるPC鋼材は、その使用目的に適合する各種断面形状のものが知られている。その一例として、非特許文献1の「スーパーフロテックアンカーシステム」に用いられているPC鋼撚り線1は、図3の(a)図に示すように、複数素線間にまで充填され、かつ外周を薄膜状に囲むエポキシ塗膜2で被覆され、その外周にポリエチレンの保護シース5’が被せられている。このPC鋼撚り線1を用いたアンカー構造では、拘束長部は保護シース5’が所定位置で切断され、引き剥がされて削孔内に挿入され、拘束長部の周囲にはセメントグラウトが注入されて固定され、自由長部の端部は止水部で保護シース5’を閉じ、頭部を定着具で固定するように構成されている。

【0003】

上記アンカーシステムに用いられているPC鋼撚り線1は、自由長部では保護シース5’と内部のPC鋼撚り線との間は空隙となっており、保護シース5’内にグリースが充填されていないので、拘束長部を形成するため保護シース5’を引き剥がす際には簡単に保護シース5’の除去が行える。しかし、保護シース5’内にグリースが入っていないため、保護シース5’除去時にグリースを洗浄する必要はないが、保護シース5’や止水部が損傷すると、そこから水分やグラウト等の異物が保護シース5’内に侵入する。このような異物が侵入すると、異物によりPC鋼撚り線の緊張時の伸びに影響を及ぼす。

【0004】

他の例として、プレストレストコンクリート、グラウンドアンカー用に用いられるアンボンドPC鋼材が公知である。プレストレストコンクリートに用いる場合、PC鋼撚り線の外周にグリースを塗布した後ほぼ全長に保護シースを被せたPC鋼材を型枠内に配設した後、打設されたコンクリートをPC鋼材の両端を緊張させて硬化させる。両端の定着部のみ保護シース、グリースが部分的に除去される。このアンボンドPC鋼材をグラウンドアンカー構造に使用した例として、例えば特許文献1の「PSアンカー防食方法」の発明が公知である。

【0005】

この公報に記載されているグラウンドアンカーは、図3の(b)図に示すように、PC鋼材であるPC鋼撚り線1の外周にその長さ方向に沿って全長にエポキシ、ポリエチレン等の防食性樹脂を静電塗装又は流動性浸漬粉体塗装をして薄膜被覆し、PC鋼材の一部のアンボンド部である自由長部の外周にさらに防食性樹脂被覆5”を被せ、この防食性樹脂被覆5”とPC鋼撚り線1との間にグリース3を充填し、この鋼材を削孔内に挿入して注入材のグラウトを注入し、防食性樹脂被覆のない拘束長部のボンド部をグラウトで硬化させるというグラウンドアンカー構造である。

【0006】

この公報のPSアンカーのPC鋼材は、自由長部の断面内に中心のPC鋼撚り線1とその外周の防食性樹脂被覆5”との間にグリース3が充填されているが、削孔内に挿入する前に拘束長部では防食性樹脂被覆5”を引き剥がし、グリース3を除去する必要がある。このPC鋼材は、PC鋼撚り線にグリース3を塗布した後に溶融したポリエチレンを押出加工するため、グリース3が全長に付着しやすい。又、グリース3塗布装置の作動をon,offすることによりグリース3付着部分、未付着部分と区別できるが、未付着部分表面にもポリエチレンが被覆され、使用時にこの部分を除去しなければならない。

【0007】

さらに、もう1つのアンボンドPC鋼材の例として、特許文献2の「アンボンドPCストランド及びその加工方法」の発明が公知である。この公報のアンボンドPCストランドは、図3の(c)図に示すように、複数の単素線を撚り合わしたPCストランドの内部空隙と外周面をポリエチレン樹脂等の熱可塑性合成樹脂から成る防錆材2aで被覆し(1次被覆層A)、その表面を同じく熱可塑性合成樹脂からなる防錆材2bで被覆し(筒状2次被覆層B)、この2次被覆層の表面をテープ7で被包・重着し(3次被包層C)、3次被包層の表面にグリース等の油脂系の滑材9を充填し(4次充填層D)、4次充填層の表面をポリエチレン等の熱可塑性合成樹脂2cで被覆(5次被覆層E)して構成されている。

【0008】

上記アンボンドPCストランドは、3次被包層CによりPCストランドの外周は被覆されているため、PC鋼撚り線にグリース又はワックス等が付着することはないが、3次被包層Cと2次被覆層Bとの間には隙間が存在する。このため、万一2次被覆層Bの防錆材2bが損傷していた場合、その損傷部からグリース又はワックス等が浸入してPC鋼材に付着する。又、拘束長部に対応する長さ部分は、コンクリートへの付着を阻害しないようにするため、その3次被包層C、4次充填層D、5次被覆層Eは引き剥がし、除去して使用される。

【0009】

この場合、2次被覆層Bと3次被包層Cとの隙間が小さく、3次被包層C、5次被覆層Eの除去時に、カッター等の刃物を使用すると2次被覆層Bの防錆材2aが損傷する場合がある。さらに、3次被包層C、5次被覆層Eを除去する際に、両層の境界にはグリース又はワックスが存在するため、この部分の摩擦係数が1次、2次被覆層A、Bと3次被包層Cとの摩擦係数よりも小さくなり、ポリエチレンの3次被包層Cのみが除去される。そして、3次被包層Cにはグリース又はワックスが付着しており、これを剥ぐ際に2次被覆層Bにグリース又はワックスが付着し易い。

【0010】

このため、ポリエチレンの5次被覆層Eを除去後グリース又はワックスの除去、ポリエチレンの3次被包層Cを除去する必要があり、作業が煩雑である。さらに、上記のように4次充填層のグリース又はワックスの存在のため、この部分の摩擦係数が2次被覆層B、3次被包層C間の摩擦係数よりも小さいため、PC鋼撚り線を緊張する際に、ポリエチレンの3次被包層がPC鋼撚り線と一緒に伸びて、定着グリップ内に進入し、グリップが滑る等の種々の問題がある。

【0011】

なお、上述した特許文献1、2のアンボンドPC鋼材を製作する際に、いずれの場合も、押し出し成型機により熱可塑性合成樹脂を溶融付着させており、グリース、外層の被覆層は必ずPC鋼材と一体に連続状に形成される。従って、グラウンドアンカーのように拘束長部で保護被覆を必要としない長さ部分では、これを剥がす必要があり、このような作業を必要としない断面構成を有するアンボンドPC鋼材とその製造方法が所望されている。

【非特許文献1】フロテックアンカー技術研究会カタログ「平成17年版」

【特許文献1】特開昭60−110381号公報

【特許文献2】特開平10−212678号公報

【発明の開示】

【発明が解決しようとする課題】

【0012】

この発明は、上記の問題に留意して、グラウンドアンカーに用いられるアンボンドPC鋼材の全長に塗布、被せられている油脂性の防食層を部分的に偏ることなく均等な厚さに保持し、防食層の漏れを保護してより高い防錆性を確保でき、かつPC鋼撚り線の一部に保護被覆層シースを設けない長さ部分を、従来のように防食PC鋼材から防食層、保護被覆層シースを引き剥がし、拭き取る煩雑な作業をすることなく、容易に形成し得る高品質な防食PC鋼材とその製造方法及び装置を提供することを課題とする。

【課題を解決するための手段】

【0013】

この発明は、上記の課題を解決する手段として、複数の鋼素線を撚り合わせ、その外周に熱可塑性合成樹脂被覆又は亜鉛メッキのような保護薄膜を施したPC鋼撚り線の所定長さ部分の外周に油脂性の防食層を塗布し、その上に合成樹脂製の薄膜フィルムを被せ、さらにその上に保護被覆層を備えた防食PC鋼材の構成としたのである。

【0014】

この場合、上記薄膜フィルムを前記防食層の上に被せながらPC鋼撚り線を、予め形成されている保護被覆層内に挿入し、保護被覆層をPC鋼撚り線の所定長さ部分に装着して形成した防食PC鋼材とするとよい。また、上記防食層の上に被せた薄膜フィルムの外径を保護被覆層の内径に所定隙間を以って挿入し得る径に形成した防食PC鋼材とするとよい。

【0015】

上記防食PC鋼材を製造する方法として、複数の鋼素線を撚り合わせ、その外周に熱可塑性合成樹脂被覆又は亜鉛メッキのような保護薄膜を予め施したPC鋼撚り線を、予め所定長さに形成された保護被覆層に向かって送り、この保護被覆層にPC鋼撚り線が挿入される手前でPC鋼撚り線の外周に油脂性の防食層を塗布し、その後防食層の外周を合成樹脂製の薄膜フィルムで囲みながら、保護被覆層内に挿入して形成する防食PC鋼材の製造方法とすることが出来る。

【0016】

この製造方法では、従来の方法のように、下流方向へ送られる防食PC鋼材にグリース等の防食材を注入し、このPC鋼撚り線を送りながらその上に保護被覆層シースを押出し加工して被せるという製造工程を経るのではなく、あらかじめ製作して所定位置に固定、支持している必要長さの保護被覆層シースに向って、保護薄膜を予め施したPC鋼撚り線を挿入して製造するという、従来とはまったく異なる製造工程で製造される。保護薄膜を予め施したPC鋼撚り線を保護被覆層シース内に挿入する前に、油脂性の防食層を所定厚さに塗布し、その外周に薄膜フィルムを巻き付けながら保護被覆層シース内に送り込む。

【0017】

さらに、上記方法を実施する装置として、複数の鋼素線を撚り合わせ、その外周に熱可塑性合成樹脂被覆又は亜鉛メッキのような保護薄膜を施したPC鋼撚り線を送る送り手段と、このPC鋼撚り線に油脂性の防食層を塗布する塗布装置と、PC鋼撚り線の外周に薄膜フィルムを供給するフィルム供給手段と、この供給手段から引き上げられる薄膜フィルムをPC鋼撚り線に巻き付ける巻付け手段と、予め所定長さに形成された保護被覆層を所定位置に固定、支持する固定装置とを備え、PC鋼撚り線の先端に薄膜フィルムの端を付着、固定し、PC鋼撚り線を送ると共に、塗布装置により油脂性の防食層を塗布しながらその外周に薄膜フィルムを巻きつけ、そのPC鋼撚り線を保護被覆層内に挿入して防食PC鋼材を製造する防食PC鋼材の製造装置とすることが出来る。

【0018】

上記送り手段の送りローラは、塗布装置やフィルム供給手段、巻付け手段より上流側に設けられ、PC鋼撚り線の先端を下流側に向かって送り出す。送り出されたPC鋼撚り線の外周に、塗布装置により油脂性の防食層を塗布し、その後その外周にフィルム供給手段から薄膜フィルムを供給しながら巻付け手段により薄膜フィルムを巻きつけると共に、保護被覆層シース内に挿入して所定長さの保護被覆層シースにPC鋼撚り線を挿入する。PC鋼撚り線の一部に、拘束長部に対応して保護被覆層シースを設けない長さ部分では、油脂性の防食層の塗布、薄膜フィルムの供給を停止することによりPC鋼撚り線が露出した長さ部分を形成することが出来る。

【発明の効果】

【0019】

この発明の防食PC鋼材は、複数の鋼素線を撚り合わせ、保護薄膜を施したPC鋼撚り線の所定長さ部分の外周に油脂性の防食層を塗布し、その上に合成樹脂製の薄膜フィルムを被せ、さらにその上に保護被覆層を備えた防食PC鋼材の構成としたから、防食層の厚さが均等であり、防食層が部分的に偏ることなく保持され、かつPC鋼撚り線の一部に、拘束長部に対応して保護被覆層シースを設けない長さ部分を容易に形成することが出来る。

【0020】

上記防食PC鋼材を製造する方法及び装置では、複数の鋼素線を撚り合わせ、その外周に保護薄膜を予め施したPC鋼撚り線を、予め所定長さに形成された保護被覆層に向かって送り、この保護被覆層の手前でPC鋼撚り線の外周に油脂性の防食層を塗布し、その後防食層の外周を合成樹脂製の薄膜フィルムで囲みながら、保護被覆層内に挿入して形成する防食PC鋼材の製造方法及びその方法を実施する装置としたから、アンボンドPC鋼材の全長に塗布、被せられている油脂性の防食層を部分的に偏ることなく均等な厚さに保持し、かつ防食層の漏れを保護してより高い防錆性を確保でき、かつPC鋼撚り線の一部に、拘束長部に対応して保護被覆層シースを設けない長さ部分を、従来のように防食PC鋼材から防食層、保護被覆層シースを引き剥がし、拭き取る煩雑な作業をすることなく、容易に形成し得る高品質な防食PC鋼材を製造することが出来る。

【発明を実施するための最良の形態】

【0021】

以下、この発明の実施の形態について、図面を参照して説明する。図1は、実施形態の防食PC鋼材の(a)主断面図、(b)長さ方向の側面図である。この例の防食PC鋼材Cは、主としてグラウンドアンカーとして使用するためのものであり、以下ではグラウンドアンカーに使用するものとして説明する。ただし、プレストレストコンクリート用に使用することも出来る。図1の(a)図に示すように、防食PC鋼材Cは、中心の線材1aの周りに複数の側線1bを撚り合わせて形成されており、その外周に熱可塑性合成樹脂被覆又は亜鉛メッキのような保護薄膜2をその長さ方向全長に施したPC鋼撚り線1を有する。

【0022】

そして、(b)図に示すように、所定長さ部分の外周に油脂性の防食層3を塗布し、その上に合成樹脂製の薄膜フィルム4を被せ、さらにその上に保護被覆層5のシースを備えて形成されている。薄膜フィルム4は、後で説明するように、保護被覆層5のシース内に巻き込まれて形成されるため、断面内の一部でフィルムの両端が重畳辺4aで重なって挿入されている。また、グラウンドアンカーとして使用するため、油脂性の防食層3、薄膜フィルム4、及び保護被覆層5のシースは、所定長さ部分として自由長部L2の長さ部分に対応して装着され、拘束長部L1には装着されておらず、保護薄膜2を被覆したPC鋼撚り線1が露出している。L3は、頭部である。

【0023】

保護薄膜2の熱可塑性合成樹脂被覆は、例えばエポキシ、ポリエチレン等の防食性樹脂を静電塗装又は流動浸漬粉体塗装して被覆されている。ただし、この保護薄膜2は、図示していないが、一般に利用される押出成型機により塗布してもよい。油脂性の防食層3は、この例ではグリースが用いられているが、ワックスのような非親水性、常温では固形状となる材料を用いてもよい。薄膜フィルム4は、ポリエチレン又はPET等の熱可塑性合成樹脂の薄膜フィルムであり、PC鋼撚り線1の外周に塗布された油脂性の防食層3の外周を包み、かつその外周が保護被覆層5のシース内径に密着する状態で保護被覆層5のシース内に挿入して形成されている。保護被覆層5のシースは、ポリエチレン製の被覆材である。

【0024】

上記の構成としたこの実施形態の防食PC鋼材Cは、図2に示す防食PC鋼材の製造装置において、後述する方法により製造される。なお、図示省略しているが、リール10に巻かれたPC鋼撚り線1は、図示しない押出機により、図1の(a)図の断面におけるエポキシの保護薄膜2が予めPC鋼撚り線1の外周に塗布されているものとする。(a)図に示す防食PC鋼材の製造装置は、リール10に巻かれたPC鋼撚り線1の線材を送りローラ11の駆動力により繰り出して、送り方向の下流側位置に別途予め製作されて用意され、固定して置かれている保護被覆層5のシースに向けて送り出すように構成されている。

【0025】

そして、PC鋼撚り線1は、切断機12を経由して油脂性の防食層3を塗布する塗布装置13を通過させ、薄膜フィルム4の供給手段14から引き上げられて来る薄膜フィルム4をPC鋼撚り線1の外周に巻付けるフィルム巻付手段15を介して巻付け、この状態のPC鋼撚り線1の先端を、固定手段16で支持、固定された保護被覆層5に向けて送り、PC鋼撚り線1を保護被覆層5のシース内に挿入するように構成されている。17は、PC鋼撚り線1の通過を検出する線材測定センサー、18はその信号によりPC鋼撚り線1の長さを測定する測定棒である。

【0026】

切断機12内には図示しないカッターが設けられ、切断時以外はPC鋼撚り線1が通過するだけである。塗布装置13は、図示していないが、グリース箱13bの上半部分13aが片側に設けたヒンジ部材で開閉自在に形成され、これを閉じた状態で出口側に設けたダイス(半割り形)を閉じ、グリース箱13b内にはグリースタンク13Tから送りホースによりグリースを送り、通過するPC鋼撚り線1の外周にグリースを塗布するように設けられている。グリースの塗布をしない時は上半部分13aを開放し、グリースがPC鋼撚り線1に付着しないようにグリース箱13bを下降させることが出来るようにグリース箱13bが昇降自在に設けられている。

【0027】

供給手段14は、薄膜フィルム4を、ガイドローラ14aを経て巻付けローラ14bにより防食層3のグリースが付着したPC鋼撚り線1の外周に当接した状態で供給する。フィルム4はローラ14cから繰り出される。なお、薄膜フィルム4を巻付けない時は、巻付けローラ14bを下降させて薄膜フィルム4をPC鋼撚り線1から離すようにするため、巻付けローラ14bも昇降自在に設けられている。薄膜フィルム4は、所定幅のフィルムをPC鋼撚り線1の外周に巻きつけるようにフィルム巻付手段15のダイスを経て円形状に巻き付けられる。ダイスは上記薄膜フィルム4を円形状に巻きつけるため巻貝状に形成され、フィルムを円滑にダイス内に導入する。

【0028】

なお、15aは、フィルム巻付手段15を固定、支持する支持部材である。また、前述した保護被覆層5のシースは、別途予め製作されて用意されたものであり、その端部をフィルム巻付手段15のダイスの端部に接して置かれている。このダイスの内径は、保護被覆層5のシース内径と一致、又はほぼ一致する内径とされ、薄膜フィルム4と、薄膜フィルム4を巻きつけたPC鋼撚り線1をスムーズに保護被覆層5のシース内に案内できるように保護被覆層5のシースと接して設けられている。

【0029】

固定手段16は、ポリエチレンの保護被覆層5のシースが水平に配置できるV字溝部材16bと、この部材の上に設置される半割りパイプ部16aとを備えている。半割りパイプ部16aは、パイプ部を長手方向に半割りした上半部と下半部とからなり、上半部はV字溝部材16bに固定された図示しないクランプ部に連結されて昇降自在とされている。又、半割りパイプ部16aの上、下半部の内面にはそれぞれポリエチレン製の保護被覆層5のシースとの接触部に対して低摩擦処理が施され、その内径は保護被覆層5の外形の曲率半径以下の径(細径)として形成されている。従って、グリースが塗布され、フィルムが巻きつけられたPC鋼撚り線を挿入する際に、保護被膜層5のシースの内面に発生する摩擦力に対してもシースが移動しない把持力を有している。

【0030】

なお、図2の(a)図は模式図であるため、半割りパイプ部16aとV字溝部材16bとを分離して配置した構成として示しているが、両部材を一体に設けるようにしてもよい。また、V字溝部材16bは図示しない適宜の固定・支持手段により床面上に安定して固定、支持されている。線材測定センサー17は、保護被覆層5のシース内をPC鋼撚り線1が通過を始めたことを検出し、その信号に基づいてPC鋼撚り線1を送り出す送りローラを停止させ、測定棒により送り長さの微調整を行う。

【0031】

上記の構成とした防食PC鋼材の製造装置において、防食PC鋼材Cを製造する方法について以下に説明する。前述したように、リール10に巻かれたPC鋼撚り線1の線材を送りローラ11により繰り出して、送り方向の下流側位置に別途予め製作されて用意され、固定して置かれている保護被覆層5のシースに向けて送り出す。そして、PC鋼撚り線1は、切断機12を経由して塗布装置13を通過させ、薄膜フィルム4の供給手段14で引き上げられて来る薄膜フィルム4をPC鋼撚り線1の外周に巻付けるフィルム巻付手段15を介して巻付け、この状態のPC鋼撚り線1の先端を、固定手段16で支持、固定された保護被覆層5のシースに向けて送り、PC鋼撚り線1を保護被覆層5のシース内に挿入する。

【0032】

上記の製造方法において、PC鋼撚り線1の先端に薄膜フィルム4を付着させる状態を図2の(b)図に簡単に図示している。図示のように、PC鋼撚り線1の先端から図1の(b)図の頭部L3に相当する長さ位置から、合成樹脂製のテープTを手作業で巻きつけその適当位置にまで薄膜フィルム4の先端を、ガイドローラ14a、巻付けローラ14bを経て手作業で巻き付け、上記テープTをその上からさらに長さS2まで重なるように巻付けてテープTの全長がS1となる長さの固定シール6として固定する。なお、PC鋼撚り線1の先端に薄膜フィルム4とテープTで短い固定シール6を設けることは、図1の(b)図に示すように、保護被覆層5のシースの下端側にも設けられる。

【0033】

このような固定が終わると、PC鋼撚り線1を送りローラ11により少しずつ送り、その先端をフィルム巻付手段15内に挿入し、さらに固定手段16で支持、固定された保護被覆層5のシースに向けて送り込む。保護被覆層5のシース内にPC鋼撚り線1の先端が挿入されると、送りローラ11による送りを所定速度に上げて高速でPC鋼撚り線1を下流側へ送る。そして、PC鋼撚り線1の先端が線材測定センサー17を通過すると、その信号に基づき、送りローラ11が停止し、測定棒18によりPC鋼撚り線1の長さを微調整しながら保護被覆層5のシースに対する所定の位置までPC鋼撚り線1を送る。

【0034】

図示の例では、PC鋼撚り線1が保護被覆層5のシース内に挿入された後の送りローラ11によるPC鋼撚り線1の送り速度は、5m/秒(300m/分)の高速度である。また、前述したように、上記防食PC鋼材の製造装置では、防食PC鋼材はグラウンドアンカー用として製造される。このグラウンドアンカーは、図示の例では、自由長部L2の長さ大略30m、拘束長部L1の長さ6.5mである。従って、図1の(b)図に示す自由長部L2を上記の方法で製造すると、その後拘束長部L1の長さ部分を必要とする。

【0035】

このため、上記高速度で保護被覆層5を所定長さ分送った後、線材測定センサー17による信号で送りを停止すると同時に、薄膜フィルム4、防食層3のグリースの付着作業が終了し、保護被覆層5の下端から所定長さ(この例では拘束長部L16.5m)の位置で切断機12により切断が行われる。このとき、保護被覆層5の下端から切断機12までの距離が設備の構成として、上記所定長さに設定されていれば、保護被覆層5の下端で防食層3のグリース、薄膜フィルム4の供給を停止すると、拘束長部L1が形成されることとなる。

【0036】

所定長さでない場合には、固定手段16を開放して、保護被覆層5が被せられたPC鋼撚り線1を固定手段16から外し、そのPC鋼撚り線1を移動させ、必要な長さ位置までリール10からPC鋼撚り線1を繰り出して送りローラ11で送り、その位置で切断することとなる。その間は、薄膜フィルム4を別のカッターで切断し、防食層3のグリースの塗布を停止することにより、所定長さの拘束長部L1が形成される。

【産業上の利用可能性】

【0037】

この発明の防食PC鋼材は、保護薄膜を施したPC鋼撚り線の所定長さ部分の外周に油脂性の防食層を塗布し、その上に合成樹脂製の薄膜フィルムを被せ、さらにその上に保護被覆層を備えているため、アンボンドPC鋼材の全長に塗布、被せられている油脂性の防食層を部分的に偏ることなく均等な厚さに保持し、防食層の漏れを保護してより高い防錆性を確保でき、かつPC鋼撚り線の一部に保護被覆層シースを設けない長さ部分を、従来のように防食PC鋼材から防食層、保護被覆層シースを引き剥がし、拭き取る煩雑な作業をすることなく、容易に形成し得る高品質な防食PC鋼材として利用される。

【0038】

また、その製造方法及び装置は、保護薄膜を施したPC鋼撚り線を送る送り手段と、このPC鋼撚り線に油脂性の防食層を塗布する塗布装置と、薄膜フィルムを供給するフィルム供給手段と、薄膜フィルムをPC鋼撚り線に巻き付ける巻付け手段と、予め所定長さに形成された保護被覆層を所定位置に固定、支持する固定装置とを備え、PC鋼撚り線の先端に薄膜フィルムの端を付着、固定し、PC鋼撚り線を送ると共に、塗布装置により油脂性の防食層を塗布しながらその外周に薄膜フィルムを巻きつけ、そのPC鋼撚り線を保護被覆層内に挿入して防食PC鋼材を製造するようにしたから、上記高品質な防食PC鋼材を高速で、効率よく製造できる防食PC鋼材の製造方法及び製造装置として広く利用され得る。

【図面の簡単な説明】

【0039】

【図1】防食PC鋼材の(a)主断面図、(b)側面図

【図2】防食PC鋼材の製造装置の(a)全体概略模式図、(b)部分拡大図

【図3】(a)〜(c)従来例のPC鋼材の例の断面図

【符号の説明】

【0040】

1 PC鋼撚り線

1a 中心の線材

1b 側線

2 保護薄膜

3 油脂性の防食層

4 薄膜フィルム

4a 重畳辺

5 保護被覆層

6 固定シール

10 リール

11 送りローラ

12 切断機

13 塗布装置

13a 上半部分

13T グリースタンク

14 供給手段

14a ガイドローラ

14b 巻付けローラ

15 フィルム巻付手段

16 固定手段

16a 半割りパイプ部

16b V字溝部材

17 線材測定センサー

18 測定棒

C 防食PC鋼材

L1 拘束長部

L2 自由長部

L3 頭部

【特許請求の範囲】

【請求項1】

複数の鋼素線を撚り合わせ、その外周に熱可塑性合成樹脂被覆又は亜鉛メッキのような保護薄膜2を施したPC鋼撚り線1の所定長さ部分の外周に油脂性の防食層3を塗布し、その上に合成樹脂製の薄膜フィルム4を被せ、さらにその上に保護被覆層5を備えた防食PC鋼材。

【請求項2】

前記薄膜フィルムを前記防食層3の上に被せながらPC鋼撚り線1を、予め形成されている保護被覆層5内に挿入し、保護被覆層5をPC鋼撚り線1の所定長さ部分に装着して形成したことを特徴とする請求項1に記載の防食PC鋼材。

【請求項3】

前記防食層3の上に被せた薄膜フィルム4の外径を保護被覆層5の内径に所定隙間4sを以って挿入し得る径に形成したことを特徴とする請求項1又は2に記載の防食PC鋼材。

【請求項4】

複数の鋼素線を撚り合わせ、その外周に熱可塑性合成樹脂被覆又は亜鉛メッキのような保護薄膜を予め施したPC鋼撚り線1を、予め所定長さに形成された保護被覆層5に向かって送り、この保護被覆層5にPC鋼撚り線1が挿入される手前でPC鋼撚り線1の外周に油脂性の防食層3を塗布し、その後防食層3の外周を合成樹脂製の薄膜フィルム4で囲みながら、保護被覆層5内に挿入して形成する防食PC鋼材の製造方法。

【請求項5】

複数の鋼素線を撚り合わせ、その外周に熱可塑性合成樹脂被覆又は亜鉛メッキのような保護薄膜を施したPC鋼撚り線1を送る送り手段11と、このPC鋼撚り線1に油脂性の防食層3を塗布する塗布装置13と、PC鋼撚り線1の外周に薄膜フィルム4を供給するフィルム供給手段14と、この供給手段から引き上げられる薄膜フィルム4をPC鋼撚り線1に巻き付ける巻付け手段15と、予め所定長さに形成された保護被覆層5を所定位置に固定、支持する固定装置16とを備え、PC鋼撚り線1の先端に薄膜フィルム4の端を付着、固定し、PC鋼撚り線1を送ると共に、塗布装置13により油脂性の防食層3を塗布しながらその外周に薄膜フィルム4を巻きつけ、そのPC鋼撚り線1を保護被覆層5内に挿入して防食PC鋼材を製造する防食PC鋼材の製造装置。

【請求項1】

複数の鋼素線を撚り合わせ、その外周に熱可塑性合成樹脂被覆又は亜鉛メッキのような保護薄膜2を施したPC鋼撚り線1の所定長さ部分の外周に油脂性の防食層3を塗布し、その上に合成樹脂製の薄膜フィルム4を被せ、さらにその上に保護被覆層5を備えた防食PC鋼材。

【請求項2】

前記薄膜フィルムを前記防食層3の上に被せながらPC鋼撚り線1を、予め形成されている保護被覆層5内に挿入し、保護被覆層5をPC鋼撚り線1の所定長さ部分に装着して形成したことを特徴とする請求項1に記載の防食PC鋼材。

【請求項3】

前記防食層3の上に被せた薄膜フィルム4の外径を保護被覆層5の内径に所定隙間4sを以って挿入し得る径に形成したことを特徴とする請求項1又は2に記載の防食PC鋼材。

【請求項4】

複数の鋼素線を撚り合わせ、その外周に熱可塑性合成樹脂被覆又は亜鉛メッキのような保護薄膜を予め施したPC鋼撚り線1を、予め所定長さに形成された保護被覆層5に向かって送り、この保護被覆層5にPC鋼撚り線1が挿入される手前でPC鋼撚り線1の外周に油脂性の防食層3を塗布し、その後防食層3の外周を合成樹脂製の薄膜フィルム4で囲みながら、保護被覆層5内に挿入して形成する防食PC鋼材の製造方法。

【請求項5】

複数の鋼素線を撚り合わせ、その外周に熱可塑性合成樹脂被覆又は亜鉛メッキのような保護薄膜を施したPC鋼撚り線1を送る送り手段11と、このPC鋼撚り線1に油脂性の防食層3を塗布する塗布装置13と、PC鋼撚り線1の外周に薄膜フィルム4を供給するフィルム供給手段14と、この供給手段から引き上げられる薄膜フィルム4をPC鋼撚り線1に巻き付ける巻付け手段15と、予め所定長さに形成された保護被覆層5を所定位置に固定、支持する固定装置16とを備え、PC鋼撚り線1の先端に薄膜フィルム4の端を付着、固定し、PC鋼撚り線1を送ると共に、塗布装置13により油脂性の防食層3を塗布しながらその外周に薄膜フィルム4を巻きつけ、そのPC鋼撚り線1を保護被覆層5内に挿入して防食PC鋼材を製造する防食PC鋼材の製造装置。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2007−277742(P2007−277742A)

【公開日】平成19年10月25日(2007.10.25)

【国際特許分類】

【出願番号】特願2006−102836(P2006−102836)

【出願日】平成18年4月4日(2006.4.4)

【出願人】(302061613)住友電工スチールワイヤー株式会社 (163)

【Fターム(参考)】

【公開日】平成19年10月25日(2007.10.25)

【国際特許分類】

【出願日】平成18年4月4日(2006.4.4)

【出願人】(302061613)住友電工スチールワイヤー株式会社 (163)

【Fターム(参考)】

[ Back to top ]