陰イオン交換膜及びその製造方法

【課題】製塩に用いられる陰イオン交換膜について、従来使用されている膜と比較し、電気抵抗を増加させずに、濃縮性能を向上させる。

【解決手段】グラフトポリマーを含有するポリオレフィンからなる多孔性基材の細孔内に、クロロメチルスチレンとジビニルベンゼンとを少なくとも共重合成分とし、かつ第4級アンモニウム基を有する共重合体が充填されていることを特徴とする製塩用陰イオン交換膜。前記グラフトポリマーの枝ポリマーがスチレン、クロロメチルスチレン及びジビニルベンゼンの少なくともいずれかを重合成分とする重合体であることが好ましい。

【解決手段】グラフトポリマーを含有するポリオレフィンからなる多孔性基材の細孔内に、クロロメチルスチレンとジビニルベンゼンとを少なくとも共重合成分とし、かつ第4級アンモニウム基を有する共重合体が充填されていることを特徴とする製塩用陰イオン交換膜。前記グラフトポリマーの枝ポリマーがスチレン、クロロメチルスチレン及びジビニルベンゼンの少なくともいずれかを重合成分とする重合体であることが好ましい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、製塩に用いられる陰イオン交換膜及びその製造方法に関する。

【背景技術】

【0002】

イオン交換膜製塩法における海水濃縮工程には、陽及び陰イオン交換膜を利用した電気透析槽が用いられている。電気透析槽に利用するイオン交換膜は、食塩の製造費低減のために、膜の電気抵抗を増加させることなく、濃縮性能を向上させることが必要である。

【0003】

製塩用イオン交換膜の製法については従来から数多くの方法が提案されている(例えば特許文献1〜3参照)が、それらの中でもイオン交換基が導入可能な官能基を有する単量体、架橋剤及び重合開始剤を主たる成分として含有する混合物をポリ塩化ビニル製の織布等に塗布して重合した後、必要に応じてイオン交換基を導入する方法が広く知られている。

【0004】

しかしながら、この方法により得られたイオン交換膜は、膜の電気抵抗を増加させることなく、濃縮性能を向上させることは困難であった。

かかる問題点を解決するため、ポリプロピレン繊維基材等に重合性単量体を含浸担持させた後、電離放射線でグラフト重合しイオン交換膜を得る方法や、ポリオレフィン製基材等に重合性単量体を含浸担持させた後、電離放射線で一部重合を行い、続いて重合開始剤の存在下で加熱することにより、重合を完結させてイオン交換膜を得る方法が提案されている(例えば特許文献4〜6参照)。

【0005】

しかし、いずれの方法も、膜の濃縮性能については満足のいく成果は見られなかった。

【特許文献1】特公昭39−27861号公報

【特許文献2】特公昭40−28951号公報

【特許文献3】特公昭44−19253号公報

【特許文献4】特開昭51−52489号公報

【特許文献5】特開昭60−238327号公報

【特許文献6】特開平06−271687号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明は、このような課題に鑑みてなされたものであり、製塩に用いられる陰イオン交換膜について、従来使用されている膜と比較し、電気抵抗を増加させずに、濃縮性能を向上させることを目的とするものである。

【課題を解決するための手段】

【0007】

本発明者等は、前記課題を解決すべく鋭意研究を重ねた結果、グラフトポリマーを含有するポリエチレン等からなる多孔性基材の細孔内に、第4級アンモニウム基を有する共重合体が充填された陰イオン交換膜が、従来使用されている製塩用の陰イオン交換膜と比較し、電気抵抗を増加させずに、濃縮性能を向上させることを見出した。より具体的には、ポリエチレンや超高分子量ポリエチレンからなる多孔性基材に電子線を照射することによりラジカルを発生させ、スチレン、クロロメチルスチレン及びジビニルベンゼン等の単量体をグラフト重合した後、さらにクロロメチルスチレン及びジビニルベンゼン等の単量体を充填して熱重合し、第4級アンモニウム基を導入することにより得られる陰イオン交換膜が、従来使用されている製塩用の陰イオン交換膜と比較し、電気抵抗を増加させずに、濃縮性能を向上させることを見出した。

【0008】

すなわち、本発明は、下記の構成とすることにより上記の目的を達成するに至った。

(1)グラフトポリマーを含有するポリオレフィンからなる多孔性基材の細孔内に、クロロメチルスチレンとジビニルベンゼンとを少なくとも共重合成分とし、かつ第4級アンモニウム基を有する共重合体が充填されていることを特徴とする製塩用陰イオン交換膜。

(2)前記グラフトポリマーの枝ポリマーがスチレン、クロロメチルスチレン及びジビニルベンゼンの少なくともいずれかを重合成分とする重合体であることを特徴とする前記(1)に記載の製塩用陰イオン交換膜。

(3)電離放射線を照射することによりラジカルを発生させたポリオレフィンからなる多孔性基材に、スチレン、クロロメチルスチレン及びジビニルベンゼンの少なくともいずれかをグラフト重合した後、第4級アンモニウム基を導入可能な官能基を有するクロロメチルスチレン及びジビニルベンゼンを含有する重合性混合物を充填して、熱重合を行うことにより得られることを特徴とする前記(1)に記載の製塩用陰イオン交換膜。

(4)前記ポリオレフィンがポリエチレンであることを特徴とする前記(1)〜(3)のいずれか1項に記載の製塩用陰イオン交換膜。

(5)前記ポリオレフィンが超高分子量ポリエチレンであることを特徴とする前記(1)〜(3)のいずれか1項に記載の製塩用陰イオン交換膜。

【0009】

(6)前記電離放射線が電子線であることを特徴とする前記(3)〜(5)のいずれか1項に記載の製塩用陰イオン交換膜。

(7)前記グラフト重合のグラフト率が、1〜100%であることを特徴とする前記(3)〜(6)のいずれか1項に記載の製塩用陰イオン交換膜。

(8)前記第4級アンモニウム基を導入可能な官能基自体が第4級アンモニウム基でない場合には、熱重合後に、第4級アンモニウム基を付与できる化合物で処理したものであることを特徴とする前記(3)〜(7)のいずれか1項に記載の製塩用陰イオン交換膜。

(9)前記第4級アンモニウム基を導入可能な官能基自体が第4級アンモニウム基であることを特徴とする前記(3)〜(7)のいずれか1項に記載の製塩用陰イオン交換膜。

(10)電離放射線を照射することによりラジカルを発生させたポリオレフィンからなる多孔性基材に、スチレン、クロロメチルスチレン及びジビニルベンゼンの少なくともいずれかをグラフト重合した後、第4級アンモニウム基を導入可能な官能基を有するクロロメチルスチレン及びジビニルベンゼンを含有する重合性混合物を充填して、熱重合を行う工程を含むことを特徴とする製塩用陰イオン交換膜の製造方法。

【0010】

上記から明らかなように、本発明の骨子は、下記(a)〜(c)に存する。

(a)グラフトポリマーを含有するポリオレフィンからなる多孔性基材の細孔内に、クロロメチルスチレンとジビニルベンゼンとを少なくとも共重合成分とし、かつ第4級アンモニウム基を有する共重合体が充填された製塩用陰イオン交換膜。

(b)電離放射線を照射することによりラジカルを発生させたポリオレフィンからなる多孔性基材に、スチレン、クロロメチルスチレン及びジビニルベンゼンの少なくともいずれかをグラフト重合した後、第4級アンモニウム基を導入可能な官能基を有するクロロメチルスチレン及びジビニルベンゼンを含有する重合性混合物を充填して、熱重合を行うことにより得られた前記(a)に記載の製塩用陰イオン交換膜。

(c)電離放射線を照射することによりラジカルを発生させたポリオレフィンからなる多孔性基材に、スチレン、クロロメチルスチレン及びジビニルベンゼンの少なくともいずれかをグラフト重合した後、第4級アンモニウム基を導入可能な官能基を有するクロロメチルスチレン及びジビニルベンゼンを含有する重合性混合物を充填して、熱重合を行う工程を含む製塩用陰イオン交換膜の製造方法。

【発明の効果】

【0011】

本発明により、現在製塩に用いられている陰イオン交換膜と比較して、電気抵抗を増加させずに、濃縮性能を向上させた陰イオン交換膜を提供できることから、製塩コスト低減に寄与できる。

【発明を実施するための最良の形態】

【0012】

本発明の陰イオン交換膜製造方法は、包括的には、スチレン、クロロメチルスチレン及びジビニルベンゼン等を重合成分とする重合体を枝ポリマーとするグラフトポリマーを含有するポリオレフィンからなる多孔性基材の細孔内に、第4級アンモニウム基を導入可能な官能基を有するクロロメチルスチレン及びジビニルベンゼンを含有する重合性混合物を充填して熱重合し、トリメチルアミン等を用いて第4級アンモニウム基を導入することが特徴である。より具体的には、電離放射線を照射することによりラジカルを発生させたポリオレフィンからなる多孔性基材に、スチレン、クロロメチルスチレン及びジビニルベンゼン等の単量体をグラフト重合した後、さらにクロロメチルスチレン及びジビニルベンゼン等の単量体を充填して熱重合し、第4級アンモニウム基を導入することを特徴とするものである。

【0013】

以下、本発明の実施の形態を詳細に説明する。

本発明においてグラフトポリマーとは、グラフト反応、グラフト重合により合成される異種の化学構造を有するポリマー(枝ポリマー)が幹ポリマーに化学的に結合した分岐ポリマーをいう。グラフトポリマーの合成方法は、従来行われている広範な方法が何の制限もなく使用できる。例えば、幹ポリマーへの連鎖移動反応を利用する方法、幹ポリマーを酸化することによって導入したペルオキシ基等を重合開始点として利用する方法、電子線等の電離放射線照射により幹ポリマーにラジカルを発生させて重合開始点として利用する方法、幹ポリマーの水酸基やチオール基とセリウム(IV)塩等の金属イオンとのレドックス機構による重合開始反応を利用する方法、幹ポリマーの水酸基、アミノ基等とエポキシ、ラクタム、極性ビニルモノマー等の重合開始反応を利用する方法等が挙げられる。その中で、特に電子線等の電離放射線照射により幹ポリマーにラジカルを発生させて重合開始点として利用する方法が好適である。

【0014】

本発明においてグラフトポリマーの幹ポリマーは、グラフト反応、グラフト重合を起こすポリマーであれば特に制限を受けない。例えば、ポリアミドのような縮合系重合体、ウレタンのような重付加系重合体、ポリオレフィン等があげられるが、化学安定性の高さから特にポリオレフィンが好適である。

また、グラフトポリマーの枝ポリマーについても特に制限を受けない。例えば、スチレン、クロロメチルスチレン、α−メチルスチレン、ビニルトルエン、p−メトキシスチレン、p−エチルスチレン、m−エチルスチレン、o−エチルスチレン等のスチレン系単量体、アクリル酸メチル、メタクリル酸メチル、アクリルアミド、アクリロニトリル等のアクリル酸あるいはメタクリル酸系単量体、ジビニルベンゼン、ジビニルトルエン、ジビニルナフタレン、1,2−ビス(ビニルフェニル)エタン等の芳香族ジエン類、トリビニルベンゼン等の芳香族ポリエン類、エチレングリコールジメタクリレート、N,N−メチレンビスアクリルアミド等のアクリル酸系ジエン類、ペンタエリスリトールトリアクリレート等のアクリル酸系ポリエン類等の1種の単量体の重合により生成するポリマーでもよいし、2種以上の単量体の共重合により生成するポリマーでもよい。この中で特にスチレン、クロロメチルスチレン及びジビニルベンゼンの少なくともいずれかを重合成分とするポリマーが好適である。

【0015】

本発明においてポリオレフィンとは、分子中に二重結合を有する化合物の重合体である。具体的には、ポリエチレン、ポリプロピレン、ポリブチレン、ポリブタジエン等の脂肪族オレフィンの重合体、ポリスチレン、ポリα−メチルスチレン、ポリジビニルベンゼン等の芳香族オレフィンの重合体、ポリメタクリル酸メチル、ポリ酢酸ビニル、ポリビニルアルコール等の含酸素オレフィンの重合体、ポリアクリロニトリル、ポリN−ビニルピロリドン等の含窒素オレフィンの重合体、ポリ塩化ビニル、ポリ塩化ビニリデン、ポリフッ化ビニリデン、ポリテトラフルオロエチレン等の含ハロゲンオレフィンの重合体等が挙げられる。これらのポリオレフィンを単独で使用してもよいし、複数のポリオレフィンを混合してもよい。また、2種以上のオレフィンの共重合体、あるいは2種以上のオレフィンの重合体からなるグラフトポリマーでもよい。2個以上の二重結合を有する化合物との共重合あるいは電子線照射、プラズマ照射、紫外線照射、化学反応等により架橋構造を有するものでもよい。その中でも化学的安定性やコストの面等からポリエチレンが好ましく、特に分子量が100万以上の超高分子量ポリエチレンが好適である。また、本発明において、ポリオレフィンには、その望ましい特性を損なわない範囲において、酸化防止剤、紫外線吸収剤、帯電防止剤等の種々の添加剤を含んでいてもよい。

【0016】

本発明においてポリオレフィンに含有されるグラフトポリマーの割合は、特に制限を受けないが、0.1〜95%が好ましく、特に1〜80%が好適である。なお、ポリオレフィンに含有されるグラフトポリマーの割合とは、ポリオレフィンに含有されるグラフトポリマーの質量G(g)をグラフトポリマーの質量G(g)とグラフトポリマーを除いたポリオレフィンの質量P(g)の和で割ったものであり、次式により算出される値である。

ポリオレフィンに含有されるグラフトポリマーの割合(%)=(G/G+P)×100

【0017】

本発明においてグラフトポリマーを含有するポリオレフィンからなる多孔性基材の製造方法は、特に制限を受けない。例えば、グラフトポリマーを含有しないポリオレフィンにグラフトポリマーを混合した後、多孔性基材にする方法、グラフトポリマーを含有しないポリオレフィンを多孔性基材にした後、酸化することによって導入したペルオキシ基等を重合開始点として単量体をグラフト重合することによりポリオレフィンの一部をグラフトポリマーにする方法、グラフトポリマーを含有しないポリオレフィンを多孔性基材にした後、電子線等を照射してラジカルを発生させ、単量体をグラフト重合することによりポリオレフィンの一部をグラフトポリマーにする方法等があげられる。その中で特にグラフトポリマーを含有しないポリオレフィンを多孔性基材にした後、電子線等を照射してラジカルを発生させ、単量体をグラフト重合することによりポリオレフィンの一部をグラフトポリマーにする方法が好適である。

【0018】

本発明での多孔性基材とは、平均孔径が0.001〜50μm、厚みが1〜300μm、空孔率が1〜95%のフィルム状物である。多孔性基材の平均孔径は、0.005〜5μmが好ましく、特に0.01〜2μmが好適である。また、多孔性基材の厚みは、5〜200μmが好ましく、特に10〜150μmが好適である。多孔性基材の空孔率は、10〜90%が好ましく、特に20〜80%が好適である。ここでいう空孔率とは、多孔性基材の単位面積あたりの質量と厚みからみかけの密度ρa(g/cm3)を求め、多孔性基材を構成するポリオレフィン(添加剤を含む場合は、添加剤も含めたもの)の真の密度ρt(g/cm3)から次式により算出された値である。

空孔率(%)=(1−ρa/ρt)×100

【0019】

本発明において多孔性基材の製造方法は、従来行われている広範な方法が何の制限もなく使用できる。例えば、溶融ポリマーをシート化して、さらに熱処理によって積層ラメラ構造を形成させ、一軸延伸によって結晶界面の剥離を行う延伸開孔法や、ポリマーと溶剤を加熱溶融してシート化することでミクロ相分離させ、その溶剤を抽出除去しながら一軸あるいは二軸延伸する相分離法等があげられる。

ポリオレフィンからなる多孔性基材としては、例えば旭化成ケミカルズ株式会社製ハイポア(製品名)、東燃化学那須株式会社製セティーラ(製品名)等が挙げられる。

【0020】

本発明において共重合体とは、2種又は2種以上の単量体を構成単位としているような重合体をいう。例えば、スチレンとクロロメチルスチレンのように二重結合を有する化合物が付加重合することにより生成した共重合体、ジカルボン酸とジアルコールとの反応のように重縮合することにより生成した共重合体、ジイソシアナートとジアルコールとの反応のように重付加することにより生成した共重合体等があげられる。また、スチレンとジビニルベンゼンの共重合体のように架橋構造を有するものも含まれる。

【0021】

本発明において多孔性基材の細孔内に充填する共重合体は、クロロメチルスチレンとジビニルベンゼンとを少なくとも共重合成分とするが、その他の共重合成分としては、クロロメチルスチレン及びジビニルベンゼンと共重合するものであれば特に制限を受けない。例えば、スチレン、α−メチルスチレン、ビニルトルエン、p−メトキシスチレン、p−エチルスチレン、m−エチルスチレン、o−エチルスチレン等のスチレン系単量体、アクリル酸メチル、メタクリル酸メチル、アクリルアミド、アクリロニトリル等のアクリル酸あるいはメタクリル酸系単量体、ジビニルトルエン、ジビニルナフタレン、1,2−ビス(ビニルフェニル)エタン等の芳香族ジエン類、トリビニルベンゼン等の芳香族ポリエン類、エチレングリコールジメタクリレート、N,N−メチレンビスアクリルアミド等のアクリル酸系ジエン類、ペンタエリスリトールトリアクリレート等のアクリル酸系ポリエン類等が挙げられる。

【0022】

本発明において第4級アンモニウム基とは、1つの窒素原子に4つの炭素原子が結合して陽イオンになったものをいい、陰イオン交換膜の陰イオン交換基として広く用いられているものである。ただし、4つの炭素原子は必ずしも異なる炭素原子である必要はなく、同一の炭素原子である場合を含む。

【0023】

本発明において、多孔性基材の細孔内に第4級アンモニウム基を有する共重合体を充填する方法は、従来行われている広範な方法が何の制限もなく使用できる。例えば、第4級アンモニウム基を有する共重合体溶液に多孔性基材を浸漬した後、溶媒を除去する方法、多孔性基材の細孔内に第4級アンモニウム基を導入可能な官能基を有するクロロメチルスチレンとジビニルベンゼンを含有する重合性混合物を充填して光照射により重合した後、共重合体に第4級アンモニウム基を導入する方法、多孔性基材の細孔内に第4級アンモニウム基を導入可能な官能基を有するクロロメチルスチレンとジビニルベンゼンを含有する重合性混合物を充填して熱重合した後、共重合体に第4級アンモニウム基を導入する方法等があるが、特に多孔性基材の細孔内に第4級アンモニウム基を導入可能な官能基を有するクロロメチルスチレンとジビニルベンゼンを含有する重合性混合物を充填して熱重合した後、共重合体に第4級アンモニウム基を導入する方法が好適である。また、多孔性基材の細孔内に第4級アンモニウム基を導入可能な官能基を有するクロロメチルスチレンとジビニルベンゼンを含有する重合性混合物を充填する方法としては、第4級アンモニウム基を導入可能な官能基を有するクロロメチルスチレンとジビニルベンゼンを含有する重合性混合物又はその溶液に多孔性基材を浸漬する方法が好適である。

【0024】

共重合体に第4級アンモニウム基を導入する方法としては、クロロメチルスチレンとジビニルベンゼンを含む重合性混合物を共重合した後、クロロメチル基をアミンで4級化する方法、ハロゲン化アルキル基を有する単量体、例えば、ブロモメチルスチレン等とクロロメチルスチレンとジビニルベンゼンを含む重合性混合物を共重合した後、ハロゲン化アルキル基をアミンで4級化する方法、芳香環を有する単量体、例えば、スチレン等とクロロメチルスチレンとジビニルベンゼンを含む重合性混合物を共重合した後、クロロメチルメチルエーテル等との反応により芳香環にクロロメチル基を導入して、アミンで4級化する方法、エポキシ基を有する単量体、例えば、グリシジルメタクリレート等とクロロメチルスチレンとジビニルベンゼンを含む重合性混合物を共重合した後、トリメチルアミン等との反応により4級化する方法、窒素を有する単量体、例えば、ビニルベンジル(ジメチル)アミン等とクロロメチルスチレンとジビニルベンゼンを含む重合性混合物を共重合した後、ヨウ化メチル等で4級化する方法、第4級アンモニウム基を有する単量体、例えば、ビニルベンジル(トリメチル)アンモニウムハイドロオキサイド等とクロロメチルスチレンとジビニルベンゼンを含む重合性混合物を共重合する方法等があり、特に制限を受けない。その中でクロロメチルスチレンとジビニルベンゼンを含む重合性混合物を共重合した後、クロロメチル基をアミンで4級化する方法が特に好適である。

【0025】

クロロメチル基を4級化するためのアミンとしては、アンモニアやメチルアミン、エチルアミン、プロピルアミン、ブチルアミン、ペンチルアミン、ヘキシルアミン等の1級アミン類、ジメチルアミン、メチルエチルアミン、ジエチルアミン、メチルプロピルアミン等の2級アミン類、トリメチルアミン、ジメチルエチルアミン、ジメチルプロピルアミン、ジメチルブチルアミン、ジメチルベンジルアミン、トリエチルアミン、トリプロピルアミン、トリブチルアミン、N−メチルジエタノールアミン、トリエタノールアミン等の3級アミン類、N,N,N’,N’−テトラメチルエチレンジアミン、N,N,N’,N’−テトラメチル−1,3−プロパンジアミン、N,N,N’,N’−テトラメチル−1,4−ブタンジアミン、N,N,N’,N’−テトラメチル−1,6−ヘキサンジアミン等のジアミン類、N,N,N’,N’,N”,N”−ペンタメチルエチレントリアミン等のトリアミン類、ポリエチレンイミン、ポリN,N−ジメチルアリルアミン等のポリアミン類、ピリジン、ピロール、アニリン等の芳香族アミン類、ピペリジン、モルホリン等の脂肪族環状アミン類等が挙げられるが、これらに限定されるものではない。

【0026】

クロロメチル基をアミンで4級化する際は、溶媒なしにアミンのみでも行えるし、水、メタノール、エタノール、アセトン、N,N−ジメチルホルムアミド等の溶媒を用いて行ってもよい。

【0027】

本発明において電離放射線とは、物質を透過する際、電離作用を起こす性質を持つ高速度で運動している粒子線や電磁波のことをいい、具体的には、α線、β線、γ線、X線、陽子線、電子線、中性子線、紫外線等が挙げられ、特にγ線と電子線が好適である。

【0028】

本発明においては、スチレン、クロロメチルスチレン及びジビニルベンゼンの少なくともいずれかを含む重合性単量体や架橋性単量体を多孔性基材にグラフト重合をするために、多孔性基材に電離放射線を照射してラジカルを発生させる。電離放射線に電子線を用いる場合、多孔性基材への照射量は0.1〜1,000kGyが好適であり、25〜600kGyが特に好適である。多孔性基材への照射量が少な過ぎるとグラフト重合のグラフト率を好ましい範囲まで大きくすることができず、その結果、合成した陰イオン交換膜の濃縮性能の向上が小さい。また、多孔性基材への照射量が多くなり過ぎると、多孔性基材自身の架橋反応や分解反応が進み、合成した陰イオン交換膜が脆くなり機械的強度が低下する。なお、グラフト率は、グラフト重合前の多孔性基材の質量A(g)に対するグラフト重合で生成した枝ポリマーの質量%をいい、グラフト重合後の多孔性基材の質量B(g)とグラフト重合前の多孔性基材の質量A(g)との差をグラフト重合前の多孔性基材の質量A(g)で割ったものであり、次式により算出される値である。

グラフト率(%)=((B−A)/A)×100

【0029】

本発明において、グラフト率は、0.1〜200%が好ましく、より好ましくは1〜100%である。グラフト率は、多孔性基材への電子線照射量、スチレン、クロロメチルスチレン及びジビニルベンゼン等の濃度、重合温度、重合時間等により適宜変化させることができる。多孔性基材への電子線照射時の温度は、−10〜130℃が好ましく、より好ましくは10〜50℃である。多孔性基材への電子線照射時の雰囲気は、空気中でも可能であるが、酸化反応を防止するため窒素、ヘリウム、アルゴン等の不活性気体の雰囲気中、あるいは真空下で行うことが好適である。

【0030】

本発明のグラフト重合においては、スチレン、クロロメチルスチレン及びジビニルベンゼンの少なくともいずれかを重合成分とするが、その他の重合性単量体や架橋性単量体と共重合させてもかまわない。その他の重合性単量体や架橋性単量体は、スチレン、クロロメチルスチレン及びジビニルベンゼンと共重合するものであれば特に制限を受けない。重合性単量体としては、例えば、α−メチルスチレン、ビニルトルエン、p−メトキシスチレン、p−エチルスチレン、m−エチルスチレン、o−エチルスチレン等のスチレン系単量体、アクリル酸メチル、メタクリル酸メチル、アクリルアミド、アクリロニトリル等のアクリル酸あるいはメタクリル酸系単量体等が挙げられる。また、架橋性単量体としては、ジビニルトルエン、ジビニルナフタレン、1,2−ビス(ビニルフェニル)エタン等の芳香族ジエン類、トリビニルベンゼン等の芳香族ポリエン類、エチレングリコールジメタクリレート、N,N−メチレンビスアクリルアミド等のアクリル酸系ジエン類、ペンタエリスリトールトリアクリレート等のアクリル酸系ポリエン類等が挙げられる。

【0031】

本発明においては、グラフト重合の際、スチレン、クロロメチルスチレン及びジビニルベンゼンの少なくともいずれかを含む重合性単量体や架橋性単量体をそのまま用いてもよいし、溶媒で希釈して用いてもよい。希釈溶媒としては、特に限定されないが、ベンゼン、トルエン、キシレン、エチルベンゼン等の芳香族炭化水素類、n−ヘキサン、n−ヘプタン、n−オクタン等の脂肪族炭化水素類、シクロヘキサン、メチルシクロヘキサン等の環状脂肪族炭化水素類、メタノール、エタノール、イソプロピルアルコール等のアルコール類、アセトン、メチルエチルケトン、ジエチルケトン、シクロヘキサノン等のケトン類、ジエチルエーテル、ジオキサン、テトラヒドロフラン等のエーテル類、酢酸エチル、酢酸ブチル等のエステル類、ニトロメタン、イソプロピルアミン、ジエタノールアミン、アセトニトリル、N−メチルホルムアミド、N,N−ジメチルホルムアミド等の含窒素化合物、塩化メチレン、クロロホルム、1,2−ジクロロエタン、クロロベンゼン等のハロゲン化炭化水素類、二硫化炭素、ジメチルスルホキシド等の含イオウ化合物等の溶媒が挙げられ、これらを適宜、少なくとも1種以上選択して使用することができる。また、スチレン、クロロメチルスチレン及びジビニルベンゼンの少なくともいずれかを含む重合性単量体や架橋性単量体を溶媒に希釈して用いる場合、濃度は特に限定されないが、スチレン、クロロメチルスチレン及びジビニルベンゼンの少なくともいずれかを含む重合性単量体や架橋性単量体が溶媒を含めた全体の質量に対して、5質量%以上が好ましい。

【0032】

本発明においてグラフト重合の重合温度は、0〜80℃が好ましく、より好ましくは30〜70℃である。また重合時間は、10分〜3日が好ましく、30分〜10時間が好適である。

【0033】

本発明において、スチレン、クロロメチルスチレン及びジビニルベンゼンの少なくともいずれかを多孔性基材にグラフト重合することにより、合成された陰イオン交換膜の濃縮性能が向上する。その理由については必ずしも明確ではないが、多孔性基材にグラフト重合することにより、多孔性基材と多孔性基材の細孔に充填された第4級アンモニウム基を有する共重合体との密着性がグラフト重合しない多孔性基材と比較して向上するためと推定する。

【0034】

電離放射線として電子線を用いた場合の多孔性基材への電離放射線照射の工程とその後のグラフト重合の工程の具体例を以下に示す。多孔性基材を酸素不透過性ポリエチレン系袋中に挿入後、この袋内を窒素置換し、袋をヒートシールして閉じる。次いでこの基材の入った袋に電子線を窒素雰囲気下、25℃で25〜600kGy照射する。電子線照射後、袋内の多孔性基材を取り出し、ガラス容器に移し替えた後、ガラス容器内にスチレン、クロロメチルスチレン及びジビニルベンゼンの少なくともいずれかを含む重合性単量体や架橋性単量体の混合液あるいはそれを溶媒で希釈した液を充填する。スチレン、クロロメチルスチレン及びジビニルベンゼンの少なくともいずれかを含む重合性単量体や架橋性単量体の混合液あるいはそれを溶媒で希釈した液は、不活性ガスによるバブリングや凍結脱気などで予め酸素ガスを除いたものを使用する。電子線を照射した多孔性基材のグラフト重合は、30〜70℃で30分〜10時間行う。

【0035】

本発明において重合性混合物とは、重合性単量体、架橋性単量体、ゴム、線状高分子物質、可塑剤、重合開始剤等の混合物をいう。

【0036】

本発明において第4級アンモニウム基を導入可能な官能基を有する重合性単量体とは、第4級アンモニウム基を導入しやすい官能基を有するか、あるいは第4級アンモニウム基を有する重合性単量体であり、具体的には、以下に列記する単量体が挙げられる。

(1)ハロゲン化アルキル基を有する単量体。例えば、クロロメチルスチレン、ブロモメチルスチレン、α−メチル(クロロメチル)スチレン、ビニル(クロロメチル)ナフタレン、(2−クロロエチル)スチレン、(6−クロロヘキシル)スチレン等。

(2)芳香環を有する単量体。例えば、スチレン、α−メチルスチレン、ビニルトルエン、p−メトキシスチレン、p−エチルスチレン、m−エチルスチレン、ビニルナフタレン等。

(3)エポキシ基を有する単量体。例えば、グリシジルメタクリレート、エポキシスチレン、ブタジエンモノオキシド等。

(4)窒素を含む単量体。例えば、ビニルベンジル(ジメチル)アミン、ビニルピリジン、2−メチル−5−ビニルピリジン、エチルビニルピリジン、ビニルピロリドン、ビニルカルバゾール、ビニルイミダゾール、アミノスチレン、(メチルアミノ)スチレン、(ジメチルアミノ)スチレン等。

(5)第4級アンモニウム基を有する単量体。例えば、ビニルベンジル(トリメチル)アンモニウムハイドロオキサイド、トリメチルビニルアンモニウムクロライド、トリメチルアリルアンモニウムクロライド等。

【0037】

本発明において架橋性単量体は、分子中に二重結合を少なくとも2個有するものであれば特に制限を受けずに使用できる。例えば、ジビニルベンゼン、ジビニルトルエン、ジビニルナフタレン、1,2−ビス(ビニルフェニル)エタン等の芳香族ジエン類、トリビニルベンゼン等の芳香族ポリエン類、エチレングリコールジメタクリレート、N,N−メチレンビスアクリルアミド等のアクリル酸系ジエン類、ペンタエリスリトールトリアクリレート、テトラメチロールメタンテトラアクリレート等のアクリル酸系ポリエン類が挙げられ、特にジビニルベンゼンが好適である。

【0038】

合成された陰イオン交換膜に柔軟性を付与するために、重合性混合物にゴム等の弾性体を添加することも有効である。ゴムとしては、従来製塩用イオン交換膜に使用されているものが何の制限もなく使用できる。例えば、ニトリルブタジエンゴム(NBR)、スチレンブタジエンゴム(SBR)、天然ゴム、エチレンプロピレンゴム、ブチルゴム、クロロプレンゴム、アクリルゴム、水素添加ニトリルブタジエンゴム、エピクロロヒドリンゴム、クロロスルホン化ポリエチレン、塩素化ポリエチレン、ノルボンネンゴム等を用いることができ、単独もしくは2種以上混合して用いることができる。その中で、特にNBRとSBRが好適である。

【0039】

また、合成された陰イオン交換膜に柔軟性を付与するために、重合性混合物に線状高分子物質として、例えば、ポリ塩化ビニル微粉末、ポリエチレン微粉末、ポリプロピレン微粉末等を添加することも有効であり、使用に際しては、単独もしくは2種以上混合して用いることができる。また、同様の目的で重合性混合物に可塑剤として、ジオクチルフタレート、ジ−2−エチルヘキシルフタレート、ジブチルフタレート、リン酸トリブチルあるいは、脂肪族酸、芳香族酸のアルコールエステル等を添加することも有効である。

【0040】

以下の説明及び実施例において、部は全て質量部を示す。クロロメチルスチレンとジビニルベンゼンを含有する重合性混合物に添加するゴム、線状高分子物質、可塑剤の量は、特に制限するものではないが、クロロメチルスチレンとジビニルベンゼンを含む重合性単量体と架橋性単量体の合計を100部とした時、ゴムは50部以下、線状高分子物質は30部以下、可塑剤は50部以下が好ましく、特にゴムは30部以下、線状高分子物質は20部以下、可塑剤は30部以下が好適である。

また、重合性混合物において、クロロメチルスチレンとジビニルベンゼンとの使用割合(質量割合)は、前者を1としたとき、後者は0.05〜1の範囲が好ましく、0.07〜0.55の範囲が特に好ましい。クロロメチルスチレンに対してジビニルベンゼンの使用割合が小さ過ぎると陰イオン交換膜にした時に第4級アンモニウム基を有する共重合体が剥がれることがあり、また、大き過ぎると膜抵抗が高くなり過ぎる。

【0041】

本発明において熱重合は、従来行われている広範な方法が何の制限もなく使用できる。重合開始剤を使用せず、加熱のみで重合することも可能であるが、重合開始剤を添加したクロロメチルスチレンとジビニルベンゼンを含有する重合性混合物に多孔性基材を浸漬した後、多孔性基材をガラス板、ポリエステルフィルムに挟んで、乾燥機中で加熱する方法等が好適である。

【0042】

熱重合に使用する重合開始剤は、特に限定されないが、アゾビスイソブチロニトリル(AIBN)、1,1’−アゾビスシクロヘキサン−1−カルボニトリル、ジメチル−2,2’−アゾビス(2−メチルプロピオネ−ト)、2,2’−アゾビス(2,4−ジメチルバレロニトリル)等のアゾ系重合開始剤、過酸化ベンゾイル(BPO)、ペルオキシ安息香酸t−ブチル、過酸化ジラウリル、過酸化ジt−ブチル、過酸化ジコハク酸等の過酸化物系重合開始剤等が使用でき、特にAIBN、BPOが好適である。

【0043】

熱重合の具体例を以下に示す。クロロメチルスチレン80部、ジビニルベンゼン20部、NBR5部、AIBN1部を混合した重合性混合物中に多孔性基材を室温で3秒〜12時間浸漬する。所定時間後、多孔性基材を取り出し、ガラス板、ポリエステルフィルムに挟んで、乾燥機に入れる。熱重合の温度は30〜120℃、好ましくは50〜100℃であり、3〜24時間保つ。

【0044】

グラフト重合した多孔性基材の細孔内に充填されたクロロメチルスチレンとジビニルベンゼンの共重合体等への第4級アンモニウム基の導入は、従来行われている広範な方法が何の制限もなく使用できるが、具体例を以下に示す。

【0045】

トリメチルアミン30%水溶液とメタノールの1:1(質量)混合液に、クロロメチルスチレンとジビニルベンゼンの共重合体等を細孔内に充填した多孔性基材を0〜50℃で30分〜7日間浸漬して反応させる。所定時間反応後、膜を十分に水洗する。

【実施例】

【0046】

以下、本発明の陰イオン交換膜及びその製造方法を実施例にもとづいてさらに詳細に説明する。なお、本発明はかかる実施例に限定されるものではない。

【0047】

(実施例1)

超高分子量ポリエチレンからなる多孔性基材である東燃化学那須株式会社製セティーラE30MMS(膜厚31μm、孔径0.051μm、空孔率38%)を酸素不透過性ポリエチレン系袋である旭化成パックス株式会社製ポリフレックスバッグ飛竜(製品名)に挿入後、この袋内を窒素置換し、袋内の酸素を除去した後、ヒートシールして閉じた。次いで電子線照射装置、岩崎電気株式会社製エレクトロカーテンEC250/30/90L(製品名)で、セティーラE30MMSの入った袋に電子線を25℃、加速電圧250keVで、100kGy照射した。

【0048】

次いで、電子線を照射したセティーラE30MMSを取り出し、ガラス容器に移し替えた後、窒素をバブリングすることにより予め酸素を除いたスチレン9部、ジビニルベンゼン(和光純薬工業株式会社製55%ジビニルベンゼン(異性体混合物)(製品名))1部、シクロヘキサン90部からなる溶液を充填した。充填後、50℃で2時間グラフト重合した後、セティーラE30MMSをガラス容器より取り出し、アセトンで洗浄した後、60℃で2時間乾燥した。グラフト率は15%であった。

【0049】

ガラス容器にクロロメチルスチレン(AGCセイミケミカル株式会社製クロロメチルスチレンCMS−P(製品名))80部、ジビニルベンゼン20部、AIBN1部からなる混合物を入れ、グラフト重合したセティーラE30MMSを室温で3時間浸漬した。浸漬後、セティーラE30MMSを取り出し、ガラス板、ポリエステルフィルムに挟んで、乾燥機に入れて60℃で16時間、90℃で3時間熱重合を行った。

【0050】

トリメチルアミン30%水溶液とメタノールの1:1(質量)混合液に、熱重合後のセティーラE30MMSを室温で72時間浸漬した後、膜を十分に水洗した。得られた陰イオン交換膜を0.5N−NaCl水溶液中に保存した。

【0051】

さらに、該陰イオン交換膜と市販の陽イオン交換膜(旭硝子株式会社製CSO)を小型電気透析装置(膜面積8cm2)に装着し、25℃で濃縮試験を実施した。脱塩室流速は6cm/s、電流密度3A/dm2の濃縮条件で供給液は0.5N−NaCl水溶液を用いた。

【0052】

電子線照射及びグラフト重合を行わずに実施例1と同じ熱重合条件で合成した陰イオン交換膜を比較例1、現在製塩用陰イオン交換膜として一般に使用されている膜(旭硝子株式会社製ASA)を比較例2、3とし、実施例1とあわせ、前記陰イオン交換膜の合成に用いた多孔性基材の物性を第1表、電子線照射条件とグラフト重合条件を第2表、熱重合条件を第3表、得られた陰イオン交換膜の膜特性を第4表に示す。

【0053】

また、同様の操作で多孔性基材、電子線照射条件、グラフト重合条件及び熱重合条件を変えて合成した陰イオン交換膜を実施例2、3、電子線照射及びグラフト重合を行わずに実施例2、3と同じ熱重合条件で合成した陰イオン交換膜を比較例4とし、陰イオン交換膜の合成に用いた多孔性基材の物性を第1表、電子線照射条件とグラフト重合条件を第2表、熱重合条件を第3表、得られた陰イオン交換膜の膜特性を第4表に示す。なお、実施例2、3及び比較例4は、トリメチルアミン30%水溶液とメタノールの1:1(質量)混合液の代わりにトリメチルアミン30%水溶液に、熱重合後のセティーラF23DHAを室温で72時間浸漬した後、膜を十分に水洗し、得られた陰イオン交換膜を0.5N−NaCl水溶液中に保存した。また、膜抵抗は、膜抵抗用測定セル(膜面積1.8cm2)に該陰イオン交換膜を装着し、膜の両側を0.5N−NaCl水溶液で満たし、25℃でミリオームメーターにより周波数1kHzで電気抵抗を測定し、その後、該陰イオン交換膜を外して、同条件でブランクの電気抵抗を測定し、両者の差を膜抵抗とした。また、かん水濃度は、濃縮試験で得られた濃縮NaCl水溶液のCl濃度を測定し、かん水濃度とした。

【0054】

【表1】

【0055】

【表2】

【0056】

【表3】

【0057】

【表4】

【0058】

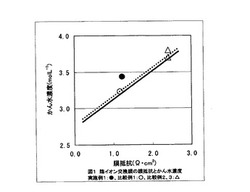

濃縮試験の結果として膜抵抗とかん水濃度との関係を図1、2に示す。図1中に示した実線は、市販イオン交換膜と同等の濃縮性能を示す直線であり、破線は実線の傾きを変えることなく比較例1を通るように引いた直線である。同様に図2中に示した実線も市販イオン交換膜と同等の濃縮性能を示す直線であり、破線も市販イオン交換膜と同等の濃縮性能を示す直線の傾きを変えることなく比較例4を通るように引いた直線である。破線より上部に示される膜性能は、いずれも比較例(電子線照射及びグラフト重合を行わない膜)と比較して高い濃縮性能であるといえる。

第4表及び図1、2に示したとおり本発明に従って合成したいずれの膜も、市販イオン交換膜より濃縮性能が高く、また、電子線照射及びグラフト重合を行わない膜と比較して、高い濃縮性能を示した。

【産業上の利用可能性】

【0059】

本発明の製塩用陰イオン交換膜は、従来使用されている膜と比較し、電気抵抗を増加させずに、濃縮性能を向上させることが可能となり、長期にわたって安定して運転できるので、製塩コストの低減に寄与できる。

【図面の簡単な説明】

【0060】

【図1】本発明の実施例及び比較例における陰イオン交換膜の膜抵抗とかん水濃度との関係を表すグラフである。

【図2】本発明の実施例及び比較例における陰イオン交換膜の膜抵抗とかん水濃度との関係を表すグラフである。

【技術分野】

【0001】

本発明は、製塩に用いられる陰イオン交換膜及びその製造方法に関する。

【背景技術】

【0002】

イオン交換膜製塩法における海水濃縮工程には、陽及び陰イオン交換膜を利用した電気透析槽が用いられている。電気透析槽に利用するイオン交換膜は、食塩の製造費低減のために、膜の電気抵抗を増加させることなく、濃縮性能を向上させることが必要である。

【0003】

製塩用イオン交換膜の製法については従来から数多くの方法が提案されている(例えば特許文献1〜3参照)が、それらの中でもイオン交換基が導入可能な官能基を有する単量体、架橋剤及び重合開始剤を主たる成分として含有する混合物をポリ塩化ビニル製の織布等に塗布して重合した後、必要に応じてイオン交換基を導入する方法が広く知られている。

【0004】

しかしながら、この方法により得られたイオン交換膜は、膜の電気抵抗を増加させることなく、濃縮性能を向上させることは困難であった。

かかる問題点を解決するため、ポリプロピレン繊維基材等に重合性単量体を含浸担持させた後、電離放射線でグラフト重合しイオン交換膜を得る方法や、ポリオレフィン製基材等に重合性単量体を含浸担持させた後、電離放射線で一部重合を行い、続いて重合開始剤の存在下で加熱することにより、重合を完結させてイオン交換膜を得る方法が提案されている(例えば特許文献4〜6参照)。

【0005】

しかし、いずれの方法も、膜の濃縮性能については満足のいく成果は見られなかった。

【特許文献1】特公昭39−27861号公報

【特許文献2】特公昭40−28951号公報

【特許文献3】特公昭44−19253号公報

【特許文献4】特開昭51−52489号公報

【特許文献5】特開昭60−238327号公報

【特許文献6】特開平06−271687号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明は、このような課題に鑑みてなされたものであり、製塩に用いられる陰イオン交換膜について、従来使用されている膜と比較し、電気抵抗を増加させずに、濃縮性能を向上させることを目的とするものである。

【課題を解決するための手段】

【0007】

本発明者等は、前記課題を解決すべく鋭意研究を重ねた結果、グラフトポリマーを含有するポリエチレン等からなる多孔性基材の細孔内に、第4級アンモニウム基を有する共重合体が充填された陰イオン交換膜が、従来使用されている製塩用の陰イオン交換膜と比較し、電気抵抗を増加させずに、濃縮性能を向上させることを見出した。より具体的には、ポリエチレンや超高分子量ポリエチレンからなる多孔性基材に電子線を照射することによりラジカルを発生させ、スチレン、クロロメチルスチレン及びジビニルベンゼン等の単量体をグラフト重合した後、さらにクロロメチルスチレン及びジビニルベンゼン等の単量体を充填して熱重合し、第4級アンモニウム基を導入することにより得られる陰イオン交換膜が、従来使用されている製塩用の陰イオン交換膜と比較し、電気抵抗を増加させずに、濃縮性能を向上させることを見出した。

【0008】

すなわち、本発明は、下記の構成とすることにより上記の目的を達成するに至った。

(1)グラフトポリマーを含有するポリオレフィンからなる多孔性基材の細孔内に、クロロメチルスチレンとジビニルベンゼンとを少なくとも共重合成分とし、かつ第4級アンモニウム基を有する共重合体が充填されていることを特徴とする製塩用陰イオン交換膜。

(2)前記グラフトポリマーの枝ポリマーがスチレン、クロロメチルスチレン及びジビニルベンゼンの少なくともいずれかを重合成分とする重合体であることを特徴とする前記(1)に記載の製塩用陰イオン交換膜。

(3)電離放射線を照射することによりラジカルを発生させたポリオレフィンからなる多孔性基材に、スチレン、クロロメチルスチレン及びジビニルベンゼンの少なくともいずれかをグラフト重合した後、第4級アンモニウム基を導入可能な官能基を有するクロロメチルスチレン及びジビニルベンゼンを含有する重合性混合物を充填して、熱重合を行うことにより得られることを特徴とする前記(1)に記載の製塩用陰イオン交換膜。

(4)前記ポリオレフィンがポリエチレンであることを特徴とする前記(1)〜(3)のいずれか1項に記載の製塩用陰イオン交換膜。

(5)前記ポリオレフィンが超高分子量ポリエチレンであることを特徴とする前記(1)〜(3)のいずれか1項に記載の製塩用陰イオン交換膜。

【0009】

(6)前記電離放射線が電子線であることを特徴とする前記(3)〜(5)のいずれか1項に記載の製塩用陰イオン交換膜。

(7)前記グラフト重合のグラフト率が、1〜100%であることを特徴とする前記(3)〜(6)のいずれか1項に記載の製塩用陰イオン交換膜。

(8)前記第4級アンモニウム基を導入可能な官能基自体が第4級アンモニウム基でない場合には、熱重合後に、第4級アンモニウム基を付与できる化合物で処理したものであることを特徴とする前記(3)〜(7)のいずれか1項に記載の製塩用陰イオン交換膜。

(9)前記第4級アンモニウム基を導入可能な官能基自体が第4級アンモニウム基であることを特徴とする前記(3)〜(7)のいずれか1項に記載の製塩用陰イオン交換膜。

(10)電離放射線を照射することによりラジカルを発生させたポリオレフィンからなる多孔性基材に、スチレン、クロロメチルスチレン及びジビニルベンゼンの少なくともいずれかをグラフト重合した後、第4級アンモニウム基を導入可能な官能基を有するクロロメチルスチレン及びジビニルベンゼンを含有する重合性混合物を充填して、熱重合を行う工程を含むことを特徴とする製塩用陰イオン交換膜の製造方法。

【0010】

上記から明らかなように、本発明の骨子は、下記(a)〜(c)に存する。

(a)グラフトポリマーを含有するポリオレフィンからなる多孔性基材の細孔内に、クロロメチルスチレンとジビニルベンゼンとを少なくとも共重合成分とし、かつ第4級アンモニウム基を有する共重合体が充填された製塩用陰イオン交換膜。

(b)電離放射線を照射することによりラジカルを発生させたポリオレフィンからなる多孔性基材に、スチレン、クロロメチルスチレン及びジビニルベンゼンの少なくともいずれかをグラフト重合した後、第4級アンモニウム基を導入可能な官能基を有するクロロメチルスチレン及びジビニルベンゼンを含有する重合性混合物を充填して、熱重合を行うことにより得られた前記(a)に記載の製塩用陰イオン交換膜。

(c)電離放射線を照射することによりラジカルを発生させたポリオレフィンからなる多孔性基材に、スチレン、クロロメチルスチレン及びジビニルベンゼンの少なくともいずれかをグラフト重合した後、第4級アンモニウム基を導入可能な官能基を有するクロロメチルスチレン及びジビニルベンゼンを含有する重合性混合物を充填して、熱重合を行う工程を含む製塩用陰イオン交換膜の製造方法。

【発明の効果】

【0011】

本発明により、現在製塩に用いられている陰イオン交換膜と比較して、電気抵抗を増加させずに、濃縮性能を向上させた陰イオン交換膜を提供できることから、製塩コスト低減に寄与できる。

【発明を実施するための最良の形態】

【0012】

本発明の陰イオン交換膜製造方法は、包括的には、スチレン、クロロメチルスチレン及びジビニルベンゼン等を重合成分とする重合体を枝ポリマーとするグラフトポリマーを含有するポリオレフィンからなる多孔性基材の細孔内に、第4級アンモニウム基を導入可能な官能基を有するクロロメチルスチレン及びジビニルベンゼンを含有する重合性混合物を充填して熱重合し、トリメチルアミン等を用いて第4級アンモニウム基を導入することが特徴である。より具体的には、電離放射線を照射することによりラジカルを発生させたポリオレフィンからなる多孔性基材に、スチレン、クロロメチルスチレン及びジビニルベンゼン等の単量体をグラフト重合した後、さらにクロロメチルスチレン及びジビニルベンゼン等の単量体を充填して熱重合し、第4級アンモニウム基を導入することを特徴とするものである。

【0013】

以下、本発明の実施の形態を詳細に説明する。

本発明においてグラフトポリマーとは、グラフト反応、グラフト重合により合成される異種の化学構造を有するポリマー(枝ポリマー)が幹ポリマーに化学的に結合した分岐ポリマーをいう。グラフトポリマーの合成方法は、従来行われている広範な方法が何の制限もなく使用できる。例えば、幹ポリマーへの連鎖移動反応を利用する方法、幹ポリマーを酸化することによって導入したペルオキシ基等を重合開始点として利用する方法、電子線等の電離放射線照射により幹ポリマーにラジカルを発生させて重合開始点として利用する方法、幹ポリマーの水酸基やチオール基とセリウム(IV)塩等の金属イオンとのレドックス機構による重合開始反応を利用する方法、幹ポリマーの水酸基、アミノ基等とエポキシ、ラクタム、極性ビニルモノマー等の重合開始反応を利用する方法等が挙げられる。その中で、特に電子線等の電離放射線照射により幹ポリマーにラジカルを発生させて重合開始点として利用する方法が好適である。

【0014】

本発明においてグラフトポリマーの幹ポリマーは、グラフト反応、グラフト重合を起こすポリマーであれば特に制限を受けない。例えば、ポリアミドのような縮合系重合体、ウレタンのような重付加系重合体、ポリオレフィン等があげられるが、化学安定性の高さから特にポリオレフィンが好適である。

また、グラフトポリマーの枝ポリマーについても特に制限を受けない。例えば、スチレン、クロロメチルスチレン、α−メチルスチレン、ビニルトルエン、p−メトキシスチレン、p−エチルスチレン、m−エチルスチレン、o−エチルスチレン等のスチレン系単量体、アクリル酸メチル、メタクリル酸メチル、アクリルアミド、アクリロニトリル等のアクリル酸あるいはメタクリル酸系単量体、ジビニルベンゼン、ジビニルトルエン、ジビニルナフタレン、1,2−ビス(ビニルフェニル)エタン等の芳香族ジエン類、トリビニルベンゼン等の芳香族ポリエン類、エチレングリコールジメタクリレート、N,N−メチレンビスアクリルアミド等のアクリル酸系ジエン類、ペンタエリスリトールトリアクリレート等のアクリル酸系ポリエン類等の1種の単量体の重合により生成するポリマーでもよいし、2種以上の単量体の共重合により生成するポリマーでもよい。この中で特にスチレン、クロロメチルスチレン及びジビニルベンゼンの少なくともいずれかを重合成分とするポリマーが好適である。

【0015】

本発明においてポリオレフィンとは、分子中に二重結合を有する化合物の重合体である。具体的には、ポリエチレン、ポリプロピレン、ポリブチレン、ポリブタジエン等の脂肪族オレフィンの重合体、ポリスチレン、ポリα−メチルスチレン、ポリジビニルベンゼン等の芳香族オレフィンの重合体、ポリメタクリル酸メチル、ポリ酢酸ビニル、ポリビニルアルコール等の含酸素オレフィンの重合体、ポリアクリロニトリル、ポリN−ビニルピロリドン等の含窒素オレフィンの重合体、ポリ塩化ビニル、ポリ塩化ビニリデン、ポリフッ化ビニリデン、ポリテトラフルオロエチレン等の含ハロゲンオレフィンの重合体等が挙げられる。これらのポリオレフィンを単独で使用してもよいし、複数のポリオレフィンを混合してもよい。また、2種以上のオレフィンの共重合体、あるいは2種以上のオレフィンの重合体からなるグラフトポリマーでもよい。2個以上の二重結合を有する化合物との共重合あるいは電子線照射、プラズマ照射、紫外線照射、化学反応等により架橋構造を有するものでもよい。その中でも化学的安定性やコストの面等からポリエチレンが好ましく、特に分子量が100万以上の超高分子量ポリエチレンが好適である。また、本発明において、ポリオレフィンには、その望ましい特性を損なわない範囲において、酸化防止剤、紫外線吸収剤、帯電防止剤等の種々の添加剤を含んでいてもよい。

【0016】

本発明においてポリオレフィンに含有されるグラフトポリマーの割合は、特に制限を受けないが、0.1〜95%が好ましく、特に1〜80%が好適である。なお、ポリオレフィンに含有されるグラフトポリマーの割合とは、ポリオレフィンに含有されるグラフトポリマーの質量G(g)をグラフトポリマーの質量G(g)とグラフトポリマーを除いたポリオレフィンの質量P(g)の和で割ったものであり、次式により算出される値である。

ポリオレフィンに含有されるグラフトポリマーの割合(%)=(G/G+P)×100

【0017】

本発明においてグラフトポリマーを含有するポリオレフィンからなる多孔性基材の製造方法は、特に制限を受けない。例えば、グラフトポリマーを含有しないポリオレフィンにグラフトポリマーを混合した後、多孔性基材にする方法、グラフトポリマーを含有しないポリオレフィンを多孔性基材にした後、酸化することによって導入したペルオキシ基等を重合開始点として単量体をグラフト重合することによりポリオレフィンの一部をグラフトポリマーにする方法、グラフトポリマーを含有しないポリオレフィンを多孔性基材にした後、電子線等を照射してラジカルを発生させ、単量体をグラフト重合することによりポリオレフィンの一部をグラフトポリマーにする方法等があげられる。その中で特にグラフトポリマーを含有しないポリオレフィンを多孔性基材にした後、電子線等を照射してラジカルを発生させ、単量体をグラフト重合することによりポリオレフィンの一部をグラフトポリマーにする方法が好適である。

【0018】

本発明での多孔性基材とは、平均孔径が0.001〜50μm、厚みが1〜300μm、空孔率が1〜95%のフィルム状物である。多孔性基材の平均孔径は、0.005〜5μmが好ましく、特に0.01〜2μmが好適である。また、多孔性基材の厚みは、5〜200μmが好ましく、特に10〜150μmが好適である。多孔性基材の空孔率は、10〜90%が好ましく、特に20〜80%が好適である。ここでいう空孔率とは、多孔性基材の単位面積あたりの質量と厚みからみかけの密度ρa(g/cm3)を求め、多孔性基材を構成するポリオレフィン(添加剤を含む場合は、添加剤も含めたもの)の真の密度ρt(g/cm3)から次式により算出された値である。

空孔率(%)=(1−ρa/ρt)×100

【0019】

本発明において多孔性基材の製造方法は、従来行われている広範な方法が何の制限もなく使用できる。例えば、溶融ポリマーをシート化して、さらに熱処理によって積層ラメラ構造を形成させ、一軸延伸によって結晶界面の剥離を行う延伸開孔法や、ポリマーと溶剤を加熱溶融してシート化することでミクロ相分離させ、その溶剤を抽出除去しながら一軸あるいは二軸延伸する相分離法等があげられる。

ポリオレフィンからなる多孔性基材としては、例えば旭化成ケミカルズ株式会社製ハイポア(製品名)、東燃化学那須株式会社製セティーラ(製品名)等が挙げられる。

【0020】

本発明において共重合体とは、2種又は2種以上の単量体を構成単位としているような重合体をいう。例えば、スチレンとクロロメチルスチレンのように二重結合を有する化合物が付加重合することにより生成した共重合体、ジカルボン酸とジアルコールとの反応のように重縮合することにより生成した共重合体、ジイソシアナートとジアルコールとの反応のように重付加することにより生成した共重合体等があげられる。また、スチレンとジビニルベンゼンの共重合体のように架橋構造を有するものも含まれる。

【0021】

本発明において多孔性基材の細孔内に充填する共重合体は、クロロメチルスチレンとジビニルベンゼンとを少なくとも共重合成分とするが、その他の共重合成分としては、クロロメチルスチレン及びジビニルベンゼンと共重合するものであれば特に制限を受けない。例えば、スチレン、α−メチルスチレン、ビニルトルエン、p−メトキシスチレン、p−エチルスチレン、m−エチルスチレン、o−エチルスチレン等のスチレン系単量体、アクリル酸メチル、メタクリル酸メチル、アクリルアミド、アクリロニトリル等のアクリル酸あるいはメタクリル酸系単量体、ジビニルトルエン、ジビニルナフタレン、1,2−ビス(ビニルフェニル)エタン等の芳香族ジエン類、トリビニルベンゼン等の芳香族ポリエン類、エチレングリコールジメタクリレート、N,N−メチレンビスアクリルアミド等のアクリル酸系ジエン類、ペンタエリスリトールトリアクリレート等のアクリル酸系ポリエン類等が挙げられる。

【0022】

本発明において第4級アンモニウム基とは、1つの窒素原子に4つの炭素原子が結合して陽イオンになったものをいい、陰イオン交換膜の陰イオン交換基として広く用いられているものである。ただし、4つの炭素原子は必ずしも異なる炭素原子である必要はなく、同一の炭素原子である場合を含む。

【0023】

本発明において、多孔性基材の細孔内に第4級アンモニウム基を有する共重合体を充填する方法は、従来行われている広範な方法が何の制限もなく使用できる。例えば、第4級アンモニウム基を有する共重合体溶液に多孔性基材を浸漬した後、溶媒を除去する方法、多孔性基材の細孔内に第4級アンモニウム基を導入可能な官能基を有するクロロメチルスチレンとジビニルベンゼンを含有する重合性混合物を充填して光照射により重合した後、共重合体に第4級アンモニウム基を導入する方法、多孔性基材の細孔内に第4級アンモニウム基を導入可能な官能基を有するクロロメチルスチレンとジビニルベンゼンを含有する重合性混合物を充填して熱重合した後、共重合体に第4級アンモニウム基を導入する方法等があるが、特に多孔性基材の細孔内に第4級アンモニウム基を導入可能な官能基を有するクロロメチルスチレンとジビニルベンゼンを含有する重合性混合物を充填して熱重合した後、共重合体に第4級アンモニウム基を導入する方法が好適である。また、多孔性基材の細孔内に第4級アンモニウム基を導入可能な官能基を有するクロロメチルスチレンとジビニルベンゼンを含有する重合性混合物を充填する方法としては、第4級アンモニウム基を導入可能な官能基を有するクロロメチルスチレンとジビニルベンゼンを含有する重合性混合物又はその溶液に多孔性基材を浸漬する方法が好適である。

【0024】

共重合体に第4級アンモニウム基を導入する方法としては、クロロメチルスチレンとジビニルベンゼンを含む重合性混合物を共重合した後、クロロメチル基をアミンで4級化する方法、ハロゲン化アルキル基を有する単量体、例えば、ブロモメチルスチレン等とクロロメチルスチレンとジビニルベンゼンを含む重合性混合物を共重合した後、ハロゲン化アルキル基をアミンで4級化する方法、芳香環を有する単量体、例えば、スチレン等とクロロメチルスチレンとジビニルベンゼンを含む重合性混合物を共重合した後、クロロメチルメチルエーテル等との反応により芳香環にクロロメチル基を導入して、アミンで4級化する方法、エポキシ基を有する単量体、例えば、グリシジルメタクリレート等とクロロメチルスチレンとジビニルベンゼンを含む重合性混合物を共重合した後、トリメチルアミン等との反応により4級化する方法、窒素を有する単量体、例えば、ビニルベンジル(ジメチル)アミン等とクロロメチルスチレンとジビニルベンゼンを含む重合性混合物を共重合した後、ヨウ化メチル等で4級化する方法、第4級アンモニウム基を有する単量体、例えば、ビニルベンジル(トリメチル)アンモニウムハイドロオキサイド等とクロロメチルスチレンとジビニルベンゼンを含む重合性混合物を共重合する方法等があり、特に制限を受けない。その中でクロロメチルスチレンとジビニルベンゼンを含む重合性混合物を共重合した後、クロロメチル基をアミンで4級化する方法が特に好適である。

【0025】

クロロメチル基を4級化するためのアミンとしては、アンモニアやメチルアミン、エチルアミン、プロピルアミン、ブチルアミン、ペンチルアミン、ヘキシルアミン等の1級アミン類、ジメチルアミン、メチルエチルアミン、ジエチルアミン、メチルプロピルアミン等の2級アミン類、トリメチルアミン、ジメチルエチルアミン、ジメチルプロピルアミン、ジメチルブチルアミン、ジメチルベンジルアミン、トリエチルアミン、トリプロピルアミン、トリブチルアミン、N−メチルジエタノールアミン、トリエタノールアミン等の3級アミン類、N,N,N’,N’−テトラメチルエチレンジアミン、N,N,N’,N’−テトラメチル−1,3−プロパンジアミン、N,N,N’,N’−テトラメチル−1,4−ブタンジアミン、N,N,N’,N’−テトラメチル−1,6−ヘキサンジアミン等のジアミン類、N,N,N’,N’,N”,N”−ペンタメチルエチレントリアミン等のトリアミン類、ポリエチレンイミン、ポリN,N−ジメチルアリルアミン等のポリアミン類、ピリジン、ピロール、アニリン等の芳香族アミン類、ピペリジン、モルホリン等の脂肪族環状アミン類等が挙げられるが、これらに限定されるものではない。

【0026】

クロロメチル基をアミンで4級化する際は、溶媒なしにアミンのみでも行えるし、水、メタノール、エタノール、アセトン、N,N−ジメチルホルムアミド等の溶媒を用いて行ってもよい。

【0027】

本発明において電離放射線とは、物質を透過する際、電離作用を起こす性質を持つ高速度で運動している粒子線や電磁波のことをいい、具体的には、α線、β線、γ線、X線、陽子線、電子線、中性子線、紫外線等が挙げられ、特にγ線と電子線が好適である。

【0028】

本発明においては、スチレン、クロロメチルスチレン及びジビニルベンゼンの少なくともいずれかを含む重合性単量体や架橋性単量体を多孔性基材にグラフト重合をするために、多孔性基材に電離放射線を照射してラジカルを発生させる。電離放射線に電子線を用いる場合、多孔性基材への照射量は0.1〜1,000kGyが好適であり、25〜600kGyが特に好適である。多孔性基材への照射量が少な過ぎるとグラフト重合のグラフト率を好ましい範囲まで大きくすることができず、その結果、合成した陰イオン交換膜の濃縮性能の向上が小さい。また、多孔性基材への照射量が多くなり過ぎると、多孔性基材自身の架橋反応や分解反応が進み、合成した陰イオン交換膜が脆くなり機械的強度が低下する。なお、グラフト率は、グラフト重合前の多孔性基材の質量A(g)に対するグラフト重合で生成した枝ポリマーの質量%をいい、グラフト重合後の多孔性基材の質量B(g)とグラフト重合前の多孔性基材の質量A(g)との差をグラフト重合前の多孔性基材の質量A(g)で割ったものであり、次式により算出される値である。

グラフト率(%)=((B−A)/A)×100

【0029】

本発明において、グラフト率は、0.1〜200%が好ましく、より好ましくは1〜100%である。グラフト率は、多孔性基材への電子線照射量、スチレン、クロロメチルスチレン及びジビニルベンゼン等の濃度、重合温度、重合時間等により適宜変化させることができる。多孔性基材への電子線照射時の温度は、−10〜130℃が好ましく、より好ましくは10〜50℃である。多孔性基材への電子線照射時の雰囲気は、空気中でも可能であるが、酸化反応を防止するため窒素、ヘリウム、アルゴン等の不活性気体の雰囲気中、あるいは真空下で行うことが好適である。

【0030】

本発明のグラフト重合においては、スチレン、クロロメチルスチレン及びジビニルベンゼンの少なくともいずれかを重合成分とするが、その他の重合性単量体や架橋性単量体と共重合させてもかまわない。その他の重合性単量体や架橋性単量体は、スチレン、クロロメチルスチレン及びジビニルベンゼンと共重合するものであれば特に制限を受けない。重合性単量体としては、例えば、α−メチルスチレン、ビニルトルエン、p−メトキシスチレン、p−エチルスチレン、m−エチルスチレン、o−エチルスチレン等のスチレン系単量体、アクリル酸メチル、メタクリル酸メチル、アクリルアミド、アクリロニトリル等のアクリル酸あるいはメタクリル酸系単量体等が挙げられる。また、架橋性単量体としては、ジビニルトルエン、ジビニルナフタレン、1,2−ビス(ビニルフェニル)エタン等の芳香族ジエン類、トリビニルベンゼン等の芳香族ポリエン類、エチレングリコールジメタクリレート、N,N−メチレンビスアクリルアミド等のアクリル酸系ジエン類、ペンタエリスリトールトリアクリレート等のアクリル酸系ポリエン類等が挙げられる。

【0031】

本発明においては、グラフト重合の際、スチレン、クロロメチルスチレン及びジビニルベンゼンの少なくともいずれかを含む重合性単量体や架橋性単量体をそのまま用いてもよいし、溶媒で希釈して用いてもよい。希釈溶媒としては、特に限定されないが、ベンゼン、トルエン、キシレン、エチルベンゼン等の芳香族炭化水素類、n−ヘキサン、n−ヘプタン、n−オクタン等の脂肪族炭化水素類、シクロヘキサン、メチルシクロヘキサン等の環状脂肪族炭化水素類、メタノール、エタノール、イソプロピルアルコール等のアルコール類、アセトン、メチルエチルケトン、ジエチルケトン、シクロヘキサノン等のケトン類、ジエチルエーテル、ジオキサン、テトラヒドロフラン等のエーテル類、酢酸エチル、酢酸ブチル等のエステル類、ニトロメタン、イソプロピルアミン、ジエタノールアミン、アセトニトリル、N−メチルホルムアミド、N,N−ジメチルホルムアミド等の含窒素化合物、塩化メチレン、クロロホルム、1,2−ジクロロエタン、クロロベンゼン等のハロゲン化炭化水素類、二硫化炭素、ジメチルスルホキシド等の含イオウ化合物等の溶媒が挙げられ、これらを適宜、少なくとも1種以上選択して使用することができる。また、スチレン、クロロメチルスチレン及びジビニルベンゼンの少なくともいずれかを含む重合性単量体や架橋性単量体を溶媒に希釈して用いる場合、濃度は特に限定されないが、スチレン、クロロメチルスチレン及びジビニルベンゼンの少なくともいずれかを含む重合性単量体や架橋性単量体が溶媒を含めた全体の質量に対して、5質量%以上が好ましい。

【0032】

本発明においてグラフト重合の重合温度は、0〜80℃が好ましく、より好ましくは30〜70℃である。また重合時間は、10分〜3日が好ましく、30分〜10時間が好適である。

【0033】

本発明において、スチレン、クロロメチルスチレン及びジビニルベンゼンの少なくともいずれかを多孔性基材にグラフト重合することにより、合成された陰イオン交換膜の濃縮性能が向上する。その理由については必ずしも明確ではないが、多孔性基材にグラフト重合することにより、多孔性基材と多孔性基材の細孔に充填された第4級アンモニウム基を有する共重合体との密着性がグラフト重合しない多孔性基材と比較して向上するためと推定する。

【0034】

電離放射線として電子線を用いた場合の多孔性基材への電離放射線照射の工程とその後のグラフト重合の工程の具体例を以下に示す。多孔性基材を酸素不透過性ポリエチレン系袋中に挿入後、この袋内を窒素置換し、袋をヒートシールして閉じる。次いでこの基材の入った袋に電子線を窒素雰囲気下、25℃で25〜600kGy照射する。電子線照射後、袋内の多孔性基材を取り出し、ガラス容器に移し替えた後、ガラス容器内にスチレン、クロロメチルスチレン及びジビニルベンゼンの少なくともいずれかを含む重合性単量体や架橋性単量体の混合液あるいはそれを溶媒で希釈した液を充填する。スチレン、クロロメチルスチレン及びジビニルベンゼンの少なくともいずれかを含む重合性単量体や架橋性単量体の混合液あるいはそれを溶媒で希釈した液は、不活性ガスによるバブリングや凍結脱気などで予め酸素ガスを除いたものを使用する。電子線を照射した多孔性基材のグラフト重合は、30〜70℃で30分〜10時間行う。

【0035】

本発明において重合性混合物とは、重合性単量体、架橋性単量体、ゴム、線状高分子物質、可塑剤、重合開始剤等の混合物をいう。

【0036】

本発明において第4級アンモニウム基を導入可能な官能基を有する重合性単量体とは、第4級アンモニウム基を導入しやすい官能基を有するか、あるいは第4級アンモニウム基を有する重合性単量体であり、具体的には、以下に列記する単量体が挙げられる。

(1)ハロゲン化アルキル基を有する単量体。例えば、クロロメチルスチレン、ブロモメチルスチレン、α−メチル(クロロメチル)スチレン、ビニル(クロロメチル)ナフタレン、(2−クロロエチル)スチレン、(6−クロロヘキシル)スチレン等。

(2)芳香環を有する単量体。例えば、スチレン、α−メチルスチレン、ビニルトルエン、p−メトキシスチレン、p−エチルスチレン、m−エチルスチレン、ビニルナフタレン等。

(3)エポキシ基を有する単量体。例えば、グリシジルメタクリレート、エポキシスチレン、ブタジエンモノオキシド等。

(4)窒素を含む単量体。例えば、ビニルベンジル(ジメチル)アミン、ビニルピリジン、2−メチル−5−ビニルピリジン、エチルビニルピリジン、ビニルピロリドン、ビニルカルバゾール、ビニルイミダゾール、アミノスチレン、(メチルアミノ)スチレン、(ジメチルアミノ)スチレン等。

(5)第4級アンモニウム基を有する単量体。例えば、ビニルベンジル(トリメチル)アンモニウムハイドロオキサイド、トリメチルビニルアンモニウムクロライド、トリメチルアリルアンモニウムクロライド等。

【0037】

本発明において架橋性単量体は、分子中に二重結合を少なくとも2個有するものであれば特に制限を受けずに使用できる。例えば、ジビニルベンゼン、ジビニルトルエン、ジビニルナフタレン、1,2−ビス(ビニルフェニル)エタン等の芳香族ジエン類、トリビニルベンゼン等の芳香族ポリエン類、エチレングリコールジメタクリレート、N,N−メチレンビスアクリルアミド等のアクリル酸系ジエン類、ペンタエリスリトールトリアクリレート、テトラメチロールメタンテトラアクリレート等のアクリル酸系ポリエン類が挙げられ、特にジビニルベンゼンが好適である。

【0038】

合成された陰イオン交換膜に柔軟性を付与するために、重合性混合物にゴム等の弾性体を添加することも有効である。ゴムとしては、従来製塩用イオン交換膜に使用されているものが何の制限もなく使用できる。例えば、ニトリルブタジエンゴム(NBR)、スチレンブタジエンゴム(SBR)、天然ゴム、エチレンプロピレンゴム、ブチルゴム、クロロプレンゴム、アクリルゴム、水素添加ニトリルブタジエンゴム、エピクロロヒドリンゴム、クロロスルホン化ポリエチレン、塩素化ポリエチレン、ノルボンネンゴム等を用いることができ、単独もしくは2種以上混合して用いることができる。その中で、特にNBRとSBRが好適である。

【0039】

また、合成された陰イオン交換膜に柔軟性を付与するために、重合性混合物に線状高分子物質として、例えば、ポリ塩化ビニル微粉末、ポリエチレン微粉末、ポリプロピレン微粉末等を添加することも有効であり、使用に際しては、単独もしくは2種以上混合して用いることができる。また、同様の目的で重合性混合物に可塑剤として、ジオクチルフタレート、ジ−2−エチルヘキシルフタレート、ジブチルフタレート、リン酸トリブチルあるいは、脂肪族酸、芳香族酸のアルコールエステル等を添加することも有効である。

【0040】

以下の説明及び実施例において、部は全て質量部を示す。クロロメチルスチレンとジビニルベンゼンを含有する重合性混合物に添加するゴム、線状高分子物質、可塑剤の量は、特に制限するものではないが、クロロメチルスチレンとジビニルベンゼンを含む重合性単量体と架橋性単量体の合計を100部とした時、ゴムは50部以下、線状高分子物質は30部以下、可塑剤は50部以下が好ましく、特にゴムは30部以下、線状高分子物質は20部以下、可塑剤は30部以下が好適である。

また、重合性混合物において、クロロメチルスチレンとジビニルベンゼンとの使用割合(質量割合)は、前者を1としたとき、後者は0.05〜1の範囲が好ましく、0.07〜0.55の範囲が特に好ましい。クロロメチルスチレンに対してジビニルベンゼンの使用割合が小さ過ぎると陰イオン交換膜にした時に第4級アンモニウム基を有する共重合体が剥がれることがあり、また、大き過ぎると膜抵抗が高くなり過ぎる。

【0041】

本発明において熱重合は、従来行われている広範な方法が何の制限もなく使用できる。重合開始剤を使用せず、加熱のみで重合することも可能であるが、重合開始剤を添加したクロロメチルスチレンとジビニルベンゼンを含有する重合性混合物に多孔性基材を浸漬した後、多孔性基材をガラス板、ポリエステルフィルムに挟んで、乾燥機中で加熱する方法等が好適である。

【0042】

熱重合に使用する重合開始剤は、特に限定されないが、アゾビスイソブチロニトリル(AIBN)、1,1’−アゾビスシクロヘキサン−1−カルボニトリル、ジメチル−2,2’−アゾビス(2−メチルプロピオネ−ト)、2,2’−アゾビス(2,4−ジメチルバレロニトリル)等のアゾ系重合開始剤、過酸化ベンゾイル(BPO)、ペルオキシ安息香酸t−ブチル、過酸化ジラウリル、過酸化ジt−ブチル、過酸化ジコハク酸等の過酸化物系重合開始剤等が使用でき、特にAIBN、BPOが好適である。

【0043】

熱重合の具体例を以下に示す。クロロメチルスチレン80部、ジビニルベンゼン20部、NBR5部、AIBN1部を混合した重合性混合物中に多孔性基材を室温で3秒〜12時間浸漬する。所定時間後、多孔性基材を取り出し、ガラス板、ポリエステルフィルムに挟んで、乾燥機に入れる。熱重合の温度は30〜120℃、好ましくは50〜100℃であり、3〜24時間保つ。

【0044】

グラフト重合した多孔性基材の細孔内に充填されたクロロメチルスチレンとジビニルベンゼンの共重合体等への第4級アンモニウム基の導入は、従来行われている広範な方法が何の制限もなく使用できるが、具体例を以下に示す。

【0045】

トリメチルアミン30%水溶液とメタノールの1:1(質量)混合液に、クロロメチルスチレンとジビニルベンゼンの共重合体等を細孔内に充填した多孔性基材を0〜50℃で30分〜7日間浸漬して反応させる。所定時間反応後、膜を十分に水洗する。

【実施例】

【0046】

以下、本発明の陰イオン交換膜及びその製造方法を実施例にもとづいてさらに詳細に説明する。なお、本発明はかかる実施例に限定されるものではない。

【0047】

(実施例1)

超高分子量ポリエチレンからなる多孔性基材である東燃化学那須株式会社製セティーラE30MMS(膜厚31μm、孔径0.051μm、空孔率38%)を酸素不透過性ポリエチレン系袋である旭化成パックス株式会社製ポリフレックスバッグ飛竜(製品名)に挿入後、この袋内を窒素置換し、袋内の酸素を除去した後、ヒートシールして閉じた。次いで電子線照射装置、岩崎電気株式会社製エレクトロカーテンEC250/30/90L(製品名)で、セティーラE30MMSの入った袋に電子線を25℃、加速電圧250keVで、100kGy照射した。

【0048】

次いで、電子線を照射したセティーラE30MMSを取り出し、ガラス容器に移し替えた後、窒素をバブリングすることにより予め酸素を除いたスチレン9部、ジビニルベンゼン(和光純薬工業株式会社製55%ジビニルベンゼン(異性体混合物)(製品名))1部、シクロヘキサン90部からなる溶液を充填した。充填後、50℃で2時間グラフト重合した後、セティーラE30MMSをガラス容器より取り出し、アセトンで洗浄した後、60℃で2時間乾燥した。グラフト率は15%であった。

【0049】

ガラス容器にクロロメチルスチレン(AGCセイミケミカル株式会社製クロロメチルスチレンCMS−P(製品名))80部、ジビニルベンゼン20部、AIBN1部からなる混合物を入れ、グラフト重合したセティーラE30MMSを室温で3時間浸漬した。浸漬後、セティーラE30MMSを取り出し、ガラス板、ポリエステルフィルムに挟んで、乾燥機に入れて60℃で16時間、90℃で3時間熱重合を行った。

【0050】

トリメチルアミン30%水溶液とメタノールの1:1(質量)混合液に、熱重合後のセティーラE30MMSを室温で72時間浸漬した後、膜を十分に水洗した。得られた陰イオン交換膜を0.5N−NaCl水溶液中に保存した。

【0051】

さらに、該陰イオン交換膜と市販の陽イオン交換膜(旭硝子株式会社製CSO)を小型電気透析装置(膜面積8cm2)に装着し、25℃で濃縮試験を実施した。脱塩室流速は6cm/s、電流密度3A/dm2の濃縮条件で供給液は0.5N−NaCl水溶液を用いた。

【0052】

電子線照射及びグラフト重合を行わずに実施例1と同じ熱重合条件で合成した陰イオン交換膜を比較例1、現在製塩用陰イオン交換膜として一般に使用されている膜(旭硝子株式会社製ASA)を比較例2、3とし、実施例1とあわせ、前記陰イオン交換膜の合成に用いた多孔性基材の物性を第1表、電子線照射条件とグラフト重合条件を第2表、熱重合条件を第3表、得られた陰イオン交換膜の膜特性を第4表に示す。

【0053】

また、同様の操作で多孔性基材、電子線照射条件、グラフト重合条件及び熱重合条件を変えて合成した陰イオン交換膜を実施例2、3、電子線照射及びグラフト重合を行わずに実施例2、3と同じ熱重合条件で合成した陰イオン交換膜を比較例4とし、陰イオン交換膜の合成に用いた多孔性基材の物性を第1表、電子線照射条件とグラフト重合条件を第2表、熱重合条件を第3表、得られた陰イオン交換膜の膜特性を第4表に示す。なお、実施例2、3及び比較例4は、トリメチルアミン30%水溶液とメタノールの1:1(質量)混合液の代わりにトリメチルアミン30%水溶液に、熱重合後のセティーラF23DHAを室温で72時間浸漬した後、膜を十分に水洗し、得られた陰イオン交換膜を0.5N−NaCl水溶液中に保存した。また、膜抵抗は、膜抵抗用測定セル(膜面積1.8cm2)に該陰イオン交換膜を装着し、膜の両側を0.5N−NaCl水溶液で満たし、25℃でミリオームメーターにより周波数1kHzで電気抵抗を測定し、その後、該陰イオン交換膜を外して、同条件でブランクの電気抵抗を測定し、両者の差を膜抵抗とした。また、かん水濃度は、濃縮試験で得られた濃縮NaCl水溶液のCl濃度を測定し、かん水濃度とした。

【0054】

【表1】

【0055】

【表2】

【0056】

【表3】

【0057】

【表4】

【0058】

濃縮試験の結果として膜抵抗とかん水濃度との関係を図1、2に示す。図1中に示した実線は、市販イオン交換膜と同等の濃縮性能を示す直線であり、破線は実線の傾きを変えることなく比較例1を通るように引いた直線である。同様に図2中に示した実線も市販イオン交換膜と同等の濃縮性能を示す直線であり、破線も市販イオン交換膜と同等の濃縮性能を示す直線の傾きを変えることなく比較例4を通るように引いた直線である。破線より上部に示される膜性能は、いずれも比較例(電子線照射及びグラフト重合を行わない膜)と比較して高い濃縮性能であるといえる。

第4表及び図1、2に示したとおり本発明に従って合成したいずれの膜も、市販イオン交換膜より濃縮性能が高く、また、電子線照射及びグラフト重合を行わない膜と比較して、高い濃縮性能を示した。

【産業上の利用可能性】

【0059】

本発明の製塩用陰イオン交換膜は、従来使用されている膜と比較し、電気抵抗を増加させずに、濃縮性能を向上させることが可能となり、長期にわたって安定して運転できるので、製塩コストの低減に寄与できる。

【図面の簡単な説明】

【0060】

【図1】本発明の実施例及び比較例における陰イオン交換膜の膜抵抗とかん水濃度との関係を表すグラフである。

【図2】本発明の実施例及び比較例における陰イオン交換膜の膜抵抗とかん水濃度との関係を表すグラフである。

【特許請求の範囲】

【請求項1】

グラフトポリマーを含有するポリオレフィンからなる多孔性基材の細孔内に、クロロメチルスチレンとジビニルベンゼンとを少なくとも共重合成分とし、かつ第4級アンモニウム基を有する共重合体が充填されていることを特徴とする製塩用陰イオン交換膜。

【請求項2】

前記グラフトポリマーの枝ポリマーがスチレン、クロロメチルスチレン及びジビニルベンゼンの少なくともいずれかを重合成分とする重合体であることを特徴とする請求項1に記載の製塩用陰イオン交換膜。

【請求項3】

電離放射線を照射することによりラジカルを発生させたポリオレフィンからなる多孔性基材に、スチレン、クロロメチルスチレン及びジビニルベンゼンの少なくともいずれかをグラフト重合した後、第4級アンモニウム基を導入可能な官能基を有するクロロメチルスチレン及びジビニルベンゼンを含有する重合性混合物を充填して、熱重合を行うことにより得られることを特徴とする請求項1に記載の製塩用陰イオン交換膜。

【請求項4】

前記ポリオレフィンがポリエチレンであることを特徴とする請求項1〜3のいずれか1項に記載の製塩用陰イオン交換膜。

【請求項5】

前記ポリオレフィンが超高分子量ポリエチレンであることを特徴とする請求項1〜3のいずれか1項に記載の製塩用陰イオン交換膜。

【請求項6】

前記電離放射線が電子線であることを特徴とする請求項3〜5のいずれか1項に記載の製塩用陰イオン交換膜。

【請求項7】

前記グラフト重合のグラフト率が、1〜100%であることを特徴とする請求項3〜6のいずれか1項に記載の製塩用陰イオン交換膜。

【請求項8】

前記第4級アンモニウム基を導入可能な官能基自体が第4級アンモニウム基でない場合には、熱重合後に、第4級アンモニウム基を付与できる化合物で処理したものであることを特徴とする請求項3〜7のいずれか1項に記載の製塩用陰イオン交換膜。

【請求項9】

前記第4級アンモニウム基を導入可能な官能基自体が第4級アンモニウム基であることを特徴とする請求項3〜7のいずれか1項に記載の製塩用陰イオン交換膜。

【請求項10】

電離放射線を照射することによりラジカルを発生させたポリオレフィンからなる多孔性基材に、スチレン、クロロメチルスチレン及びジビニルベンゼンの少なくともいずれかをグラフト重合した後、第4級アンモニウム基を導入可能な官能基を有するクロロメチルスチレン及びジビニルベンゼンを含有する重合性混合物を充填して、熱重合を行う工程を含むことを特徴とする製塩用陰イオン交換膜の製造方法。

【請求項1】

グラフトポリマーを含有するポリオレフィンからなる多孔性基材の細孔内に、クロロメチルスチレンとジビニルベンゼンとを少なくとも共重合成分とし、かつ第4級アンモニウム基を有する共重合体が充填されていることを特徴とする製塩用陰イオン交換膜。

【請求項2】

前記グラフトポリマーの枝ポリマーがスチレン、クロロメチルスチレン及びジビニルベンゼンの少なくともいずれかを重合成分とする重合体であることを特徴とする請求項1に記載の製塩用陰イオン交換膜。

【請求項3】

電離放射線を照射することによりラジカルを発生させたポリオレフィンからなる多孔性基材に、スチレン、クロロメチルスチレン及びジビニルベンゼンの少なくともいずれかをグラフト重合した後、第4級アンモニウム基を導入可能な官能基を有するクロロメチルスチレン及びジビニルベンゼンを含有する重合性混合物を充填して、熱重合を行うことにより得られることを特徴とする請求項1に記載の製塩用陰イオン交換膜。

【請求項4】

前記ポリオレフィンがポリエチレンであることを特徴とする請求項1〜3のいずれか1項に記載の製塩用陰イオン交換膜。

【請求項5】

前記ポリオレフィンが超高分子量ポリエチレンであることを特徴とする請求項1〜3のいずれか1項に記載の製塩用陰イオン交換膜。

【請求項6】

前記電離放射線が電子線であることを特徴とする請求項3〜5のいずれか1項に記載の製塩用陰イオン交換膜。

【請求項7】

前記グラフト重合のグラフト率が、1〜100%であることを特徴とする請求項3〜6のいずれか1項に記載の製塩用陰イオン交換膜。

【請求項8】

前記第4級アンモニウム基を導入可能な官能基自体が第4級アンモニウム基でない場合には、熱重合後に、第4級アンモニウム基を付与できる化合物で処理したものであることを特徴とする請求項3〜7のいずれか1項に記載の製塩用陰イオン交換膜。

【請求項9】

前記第4級アンモニウム基を導入可能な官能基自体が第4級アンモニウム基であることを特徴とする請求項3〜7のいずれか1項に記載の製塩用陰イオン交換膜。

【請求項10】

電離放射線を照射することによりラジカルを発生させたポリオレフィンからなる多孔性基材に、スチレン、クロロメチルスチレン及びジビニルベンゼンの少なくともいずれかをグラフト重合した後、第4級アンモニウム基を導入可能な官能基を有するクロロメチルスチレン及びジビニルベンゼンを含有する重合性混合物を充填して、熱重合を行う工程を含むことを特徴とする製塩用陰イオン交換膜の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2009−215500(P2009−215500A)

【公開日】平成21年9月24日(2009.9.24)

【国際特許分類】

【出願番号】特願2008−62807(P2008−62807)

【出願日】平成20年3月12日(2008.3.12)

【出願人】(396021483)財団法人塩事業センター (18)

【Fターム(参考)】

【公開日】平成21年9月24日(2009.9.24)

【国際特許分類】

【出願日】平成20年3月12日(2008.3.12)

【出願人】(396021483)財団法人塩事業センター (18)

【Fターム(参考)】

[ Back to top ]