陶器風メラミン系樹脂製食器の製造方法、及び該方法により得られた食器

【課題】濃淡の色合を有する食器であって、淡色部分を透して印刷された含浸紙の判別が可能で、絵柄を生かしつつその上に色がかかっているため、より陶器風の民芸調地肌模様を表面に顕現させた食器を生産性の高い製造方法で提供する。

【解決手段】メラミン系樹脂を一次圧縮成形した食器本体の表面に表面被覆層を二次成形する食器の製造方法であって、表面被覆材料として、円板流れが異なり、かつ色合が異なる2種以上の表面被覆材料を用い、該材料が一次圧縮成形した食器本体の表面に別個に載置した後二次成形するメラミン系樹脂製食器の製造方法、及び該製造方法により得られた食器。

【解決手段】メラミン系樹脂を一次圧縮成形した食器本体の表面に表面被覆層を二次成形する食器の製造方法であって、表面被覆材料として、円板流れが異なり、かつ色合が異なる2種以上の表面被覆材料を用い、該材料が一次圧縮成形した食器本体の表面に別個に載置した後二次成形するメラミン系樹脂製食器の製造方法、及び該製造方法により得られた食器。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、メラミン系樹脂製食器の製造方法に関し、特に土物陶器風の民芸調地肌模様を表面に顕現させた食器の製造方法、及び該製造方法により得られた食器に関する。更に詳しくは、メラミン系樹脂成形品の好ましい物性を損なうことなしに、従来メラミン系樹脂成形品に付与することのできなかった、萩焼、信楽焼、備前焼、戸部焼等の土物陶器風の民芸調地肌模様を表面に顕現させた食器の製造方法、及び該製造方法により得られたメラミン系樹脂製食器に関する。

【背景技術】

【0002】

従来、アミノ樹脂成形品の表面に土物陶器風の地肌模様を顕現させるためのアミノ樹脂組成物として、特定の粒度分布を有し、且つ相互に色が異なって不完全混合状態にある2種以上の粉末状のアミノ樹脂成形材料の特定量と、特定の粒度分布を有し、且つ円板流れが特定範囲である粒状アミノ樹脂成形材料を特定量を含有してなる土物陶器風の地肌模様を有する成形品用のアミノ樹脂組成物が特許文献1に開示されているが、該成形品の表面に色分けされた模様を形成することについては何ら開示されていない。

また、従来からメラミン系樹脂成形品において、色分けした容器の製造方法として、二度押し、二色成形法などが用いられているが、工程が増し成形速度が低下し生産性が悪いとともに、ひび割れなどの品質上の問題があり、該問題を解決するために、特殊な金型を用いることなく通常の圧縮成形機で、短時間で、明確に色分けされた容器の製造方法であって、設計された当該色の領域に応じて、予め成形された任意形状の成形材料を配置して圧縮成形することが特許文献2に開示されているが、該容器の製造方法は、予め成形された任意形状の成形材料を用い、明確に色分けされた成形品を製造するものであり、色分けが段階的に変化する土物陶器風の民芸調地肌模様を表面に顕現させた容器を製造するものではない。

【0003】

従来、金型を用いて加熱成形した直後のメラミン系樹脂成形品の表面を更に成形被覆し、または、該成形品の表面に装飾模様付け用の樹脂含浸シートなどを付着させた後、更にその表面を成形被覆するために、メラミン系樹脂被覆用材料が使用されてきたが、大型で不規則な凹凸などがある異形の成形品への被覆は容易でなく、被覆すべき成形品表面が十分に被覆されなかったり、被覆層に厚みムラが生じて該被覆層のフクレやヒビ割れの原因となったり、また、被覆表面に該被覆用材料のチャージ跡が残ったりするなど、多くの問題点が存在したが、該問題点を解決するために、特定の円板伸び、及び、特定のブリスターフリータイムを有する特定の粉末状メラミン系樹脂被覆用組成物を用いることにより前記問題点を解決することが特許文献3に開示されているが、該特許文献にも色分け容器については何ら開示されていない。

【0004】

また、多数の金粉又は銀粉による蒔絵風の地模様の装飾により、漆器と同様な印象を与えるメラミン樹脂製食器と、その圧縮成形方法に関して、圧縮成形によるメラミン樹脂の食器本体と、本体表面に二次成形されたコーティング又はグレーズの表層と、その表層に含まれて二次成形時の加熱圧縮による表層材の溶融流動により本体表面に分散し、蒔絵のような地模様を形成した多数の金粉又は銀粉とからなるメラミン樹脂製食器に係る発明が特許文献4に開示されているが、該発明はグレーズの表層に金粉又は銀粉を一様に分散させたものであって、色分けされた表層を有する食器については何ら開示されていない。

更に従来、単色の色合の被覆層により濃淡を付与しようとすると、その被覆層の厚さを変えて濃淡を形成するのであるが、そのためには食器本体の表面に被覆層の厚さを変化させるための凹凸を形成したのち被覆層を形成するか、形成された食器本体の表面に厚みの異なる被覆層を形成する必要があり、それには食器本体を形成する金型と表面層を形成する金型とを相違させ、食器本体を形成した後、本体を成形した金型と異なる金型を使用して表面層を形成する必要があり、金型の入れ替え工程を要し、生産性が著しく低下するという問題点があった。

【0005】

【特許文献1】特開平01−254761号公報

【特許文献2】特開2000−238059号公報

【特許文献3】特開平06−256624号公報

【特許文献4】特開2006−142710号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明は、メラミン系樹脂製食器の製造方法に関し、特に土物陶器風の民芸調地肌模様を表面に顕現させた食器の製造方法、及び該製造方法により得られた食器に関して、上記の問題点を解消することを目的としてなされたものである。

【課題を解決するための手段】

【0007】

上記課題を解決するために、本発明者は鋭意検討を重ねた結果、有色のメラミン系樹脂被覆用組成物の円板流れを無色のメラミン系樹脂被覆用組成物の円板流れと相違させることにより、有色と無色の境界近傍を段階的に濃淡に変化させることが可能となることを見出し本発明を完成するに到ったものである。

即ち、本発明は、以下の通りのものである。

(1)メラミン系樹脂を一次圧縮成形した食器本体の表面に表面被覆層を二次成形する食器の製造方法であって、表面被覆材料として、円板流れが異なり、かつ色合が異なる2種以上の表面被覆材料を用い、該材料が一次圧縮成形した食器本体の表面に別個に載置した後二次成形することを特徴とするメラミン系樹脂製食器の製造方法。

(2)表面被覆材料の円板流れが、一方は140〜160mmの範囲であり、他方は90〜135mmの範囲であることを特徴とする上記(1)に記載のメラミン系樹脂製食器の製造方法。

(3)一次圧縮成形と二次成形の間に模様印刷を施した化粧紙を圧縮成形する工程を設けることを特徴とする上記(1)又は(2)に記載のメラミン系樹脂製食器の製造方法。

(4)食器本体が上下金型により一次圧縮成形され、表面被覆層が一次圧縮成形後型開した上型を用いて二次成形することを特徴とする上記(1)〜(3)のいずれか一項に記載のメラミン系樹脂製食器の製造方法。

(5)上記(1)〜(4)のいずれか一項に記載の製造方法により得られたメラミン系樹脂製食器。

【発明の効果】

【0008】

本発明によれば、土物陶器風の民芸調地肌模様を表面に顕現させた食器の色合を食器本体の成形に用いた金型を用いて被覆層を形成することにより、濃淡の色合を有する食器であって、淡色部分を透して印刷された含浸紙の絵柄が判別可能なため、絵柄を生かしつつその上に色がかかった、より陶器風の民芸調地肌模様を表面に顕現させた食器を生産性の高い製造方法で提供することが可能となった。

また、成形材料による色分けのみであると、メラミン系樹脂特有の平滑さから陶器のような奥行きのある表面を形成することは困難であるのに対して、本発明では有色表面被覆層の輪郭が徐々に濃淡を有するものとなり、該濃淡により下地の隠蔽度が調整されて奥行きのある表面を形成できる。

更に、表面被覆層の厚さが均一であるため、厚さにより色合の濃淡を調整する従来技術に比較して、消毒・保管の際の熱による厚さに基づく収縮、膨張の差がなく、表面のひび割れを防止でき、耐クラック性が向上する。

また、異なるデザインの食器を製造する場合、従来の凹凸を付与する場合は複数の金型を準備する必要があったが、本発明においては、同一の金型で表面被覆層を形成できるので、安価に且つ迅速に製造できる。

【発明を実施するための最良の形態】

【0009】

以下に、本発明を詳細に説明する。

本発明のメラミン系樹脂製食器、例えば平皿は、図2に示す工程で製造する。

工程(A)及び(B)では、上金型(1)と下金型(2)を用いて、下金型上に食器本体用のメラミン系樹脂(3)を載置し、上金型を閉じ、特定の圧力、温度、時間で一次圧縮成形して食器本体(4)を予備成形する。

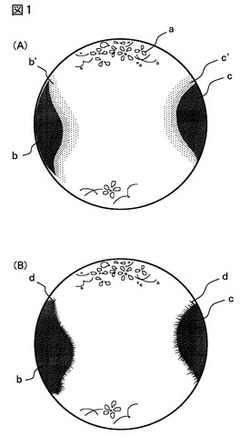

次いで(C)及び(D)では、一次圧縮成形後、上金型(1)を開き、一次成形された食器本体の表面に、円板流れが異なり、かつ色合が異なる2種以上の表面被覆材料、例えば図2の(C)では、透明な被覆材料(5)を中央に、緑色被覆材料(6)と茶色被覆材料(7)を左右に載置し、上金型(1)を閉じ、特定の圧力、温度、時間で二次圧縮成形して食器本体(4)上に表面被覆層(8)を成形して、部分的に緑色及び茶色に着色された表面被覆メラミン系樹脂製食器製品(9)を得る。得られた食器の概略図を図1(A)に示す。

【0010】

その際、上金型は、一次成形時と二次成形時に同じ金型を用いるのが、成形時間の短縮、コストの軽減に寄与し、好ましいが、必要に応じて、両成形時に互いに異なる上金型を用いて製品表面に凹凸を形成してもよい。

また、上記製造方法において、一次圧縮成形した後、食器本体の表面に、文字、絵柄、模様等の印刷を施した紙にメラミン系樹脂を含浸した化粧紙、即ちフォイルを載置し、上金型(1)を閉じ、特定の圧力、温度、時間で熱圧縮成形して、食器本体の表面に印刷模様等を形成する工程を設けることが好ましい。

本発明において、色合とは、有色及び/又は無色(透明)のことをいい、食器本体の下地や、化粧紙の印刷模様を透視するためには、無色透明が色合の被覆材料をそれら材料の一つとして用いるのが好ましい。

また、本発明において、円板流れとは、後記で定義する測定方法で測定されたものであり、表面被覆材料の一方が140〜160mmの範囲であり、他方が90〜135mmの範囲であることが好ましい。

【0011】

本発明で食器本体を一次成形するためのメラミン系樹脂組成物としては、通常のアミノ樹脂製食器に用いられるメラミン系樹脂が用いられるが、得られる成形品の耐候性、着色自在性及び電気特性の優秀さ、並びに、特に成形品が食器の場合の“ホルマリン溶出”問題などの観点から、メラミンとホルムアルデヒドとを反応させて得られるメラミン/ホルムアルデヒド樹脂(以下メラミン系樹脂と略称することがある。)が好ましく用いられる。

また該メラミン系樹脂としては、得られる成形品の上記特性を失わない範囲で、メラミンの一部を該メラミン及びホルムアルデヒドと共縮合可能なメラミン共縮合用成分で置き換えることにより得られるメラミン/ホルムアルデヒド系共縮合樹脂(以下メラミン共縮合樹脂と略称することがある。)を用いることもできる。

このようなメラミン共縮合用成分としては、例えば、尿素、チオ尿素、エチレン尿素等の尿素類;ベンゾグアナミン、アセトグアナミン、ホルムグアナミン、フェニルアセトグアナミン、CTUグアナミン等のグアナミン類;及びグアニジン、ジシアンジアミド、パラトルエンスルホンアミド等のその他のアミノ化合物;フェノール、クレゾール、キシレノール、エチルフェノール、ブチルフェノール、ビスフェノールA等のフェノール類;キシレン、サッカロース等のその他のメラミン共縮合用化合物;等を挙げることができ、これらの成分は併用しても何らの差支えもない。

【0012】

さらに該メラミン系樹脂としては、前記成形品特性を維持し得る範囲で、前記メラミン樹脂及び/又はメラミン共縮合樹脂に対して、これら以外の熱硬化性もしくは熱可塑性樹脂よりなるブレンド用樹脂成分をブレンドして得られるメラミン/ホルムアルデヒド系ブレンド樹脂(以下、メラミン系ブレンド樹脂と略称することがある。)を使用することも可能である。

上記ブレンド樹脂成分としては、例えば、尿素系樹脂、グアナミン系樹脂、フェノール系樹脂(ノボラック型、レゾール型)、キシレン樹脂、エポキシ樹脂、アルキッド樹脂、不飽和ポリエステル樹脂等の熱硬化性樹脂;塩化ビニル系樹脂、酢酸ビニル系樹脂、アクリル系樹脂、ポリエチレンテレフタレート系樹脂等の熱可塑性樹脂等が挙げられる。

【0013】

前記のメラミン樹脂又はメラミン共縮合樹脂は、メラミン又はメラミンと必要に応じて用いられる前記メラミン共縮合用成分との合計量1モルに対して、ホルムアルデヒドを1〜3モル反応させるのが好ましく、1.4〜2.5モル反応させるのが特に好ましい。該モル比が該上限値以下であれば、成形品が脆くなることがなく、耐クラック性等の優れた性質が維持されるので好ましく、一方、該モル比が該下限値以上であれば、得られる成形材料の硬化速度が低下したりすることがなく、また、得られる成形品の「ハダ」の状態も良好であるので好ましい。

なお、前記のホルムアルデヒドとは、例えばパラホルムアルデヒド等のような、前記メラミン及びメラミン共縮合用成分との反応に際して、実質的にホルムアルデヒドとして作用する化合物を包含するものである。

【0014】

また、前記ホルムアルデヒドは、その一部をホルムアルデヒド以外のアルデヒド成分、例えばアセトアルデヒドなどの脂肪族アルデヒド類;ベンズアルデヒドなどの芳香族アルデヒド類;フルフラール;その他前記メラミン及びメラミン共縮合用成分と反応し得るアルデヒド化合物によって置き換えることができる。

上記のホルムアルデヒド以外のアルデヒド成分の量は、メラミン及びメラミン共縮合用成分との反応性及び得られるメラミン樹脂及びメラミン共縮合樹脂の硬化速度等の観点より、ホルムアルデヒド1モルに対して0.5モル以下であることが好ましい。

本発明のメラミン系樹脂成形材料は、前記のメラミン系樹脂と共に通常パルプを含有する。該パルプとは、通常、紙、化学繊維、セルロース系プラスチック等の原料になる、セルロース原料から導かれたα−セルロースを主成分とする鎖状高分子をいい、一般に工業的には木材、リンタを処理したセルロース原料から製造した繊維が用いられる。

該パルプの配合量は、メラミン系樹脂100重量部に対して、一般に17〜35重量部、特に22〜33重量部であるのが好ましい。該配合量が該上限値以下であれば、得られる成形材料の流動特性及び最小賦型圧特性などの成形適性が優れているので好ましく、一方、該下限値以上であれば、得られる成形品の耐インサート性や耐クラック性などの機械強度が優れているので好ましい。

【0015】

また、該メラミン系樹脂成形材料は、該成形材料の性能を阻害しない程度において、所望する目的に応じて、他の適宜な配合物を含有することができる。このような配合物の例としては、例えば、ロックウール、ガラス繊維、合成繊維、炭酸カルシウム、タルク、クレー、シリカ、石膏、ガラス粉等の有機または無機充填剤;例えば、無水フタル酸、p−トルエンスルホン酸、p−トルエンスルホン酸トリエタノールアミン塩、2−アミノエチルスルホン酸、塩酸ジメチルアニリンスルホン酸、蓚酸メラミン、塩化アンモン、燐酸アンモニウム、蓚酸ジメチル、蓚酸ジベンジル、フタル酸ジメチル、燐酸トリメチル、アセトアミド、オキザミド等の硬化触媒;例えば、酸化チタン、酸化亜鉛、硫化亜鉛、ベンガラ、紺青、硫酸バリウム、鉄黒、群青、カーボンブラック、リトポン、チタンイエロー、コバルトブルー、ハンザイエロー、ベンジジンイエロー、レーキレッド、アニリンブラック、ジオキサジンバイオレット、キナクリドンレッド、キナクリドンバイオレット、ナフトールイエロー、フタロシアニンブルー、フタロシアニングリーン等の無機又は有機顔料類;例えば、ステアリン酸亜鉛、ミリスチン酸亜鉛、ステアリン酸アルミニウム、ステアリン酸カルシウム、ブチルステアレート、ステアリルステアレート、ジオクチルフタレート、カプロン酸アミド、カプリル酸アミド、カプリン酸アミド、ラウリン酸アミド、ミリスチン酸アミド、パルミチン酸アミド、ステアリン酸アミド、オレイン酸アミド、リノール酸アミド、リノレン酸アミド、ベヘン酸アミド、エルカ酸アミド、ベヘノール酸アミド、ε−カプロラクタム、ステアリルアルコール、グリセリン、ポリオキシエチレンモノステアレート、ポリオキシエチレンモノオレート等の滑剤または可塑剤;が挙げられる。

【0016】

これら配合物の使用量としては、メラミン系樹脂100重量部に対して、有機または無機質充填剤0〜20重量部、好ましくは0〜15重量部;硬化触媒0〜2重量部、好ましくは0.01〜1重量部;無機または有機顔料類0〜7重量部、好ましくは0.01〜5重量部;滑剤または可塑剤0〜4重量部、好ましくは0.1〜3重量部;等の量を例示できる。

本発明の食器本体に用いるメラミン系樹脂は、例えば、所謂メラミンクリスタル粉末1モル、または、該メラミン及び前記メラミン共縮合用成分の合計1モルに対して、例えば、濃度37%のホルムアルデヒド水溶液及び/又はパラホルムアルデヒドのような形で、ホルムアルデヒド約1〜2.5モル程度の反応モル割合で、水性媒体中、pH約7〜9程度で反応させることにより、例えば、樹脂濃度約40〜60重量%程度のメラミン系樹脂水溶液を製造し、これにパルプを、該メラミン系樹脂100重量部に対して20〜50重量部となるように加えて混練し、例えば約70〜100℃程度の温度で乾燥して、例えば径が約3〜0.5cm程度のポップコーン状予備乾燥物とし、これを、必要に応じて、有機または無機充填剤、硬化触媒、無機または有機顔料類、及び、滑剤または可塑剤など他の各種配合物、更に必要に応じて、前記ブレンド樹脂成分とともに粉砕処理して、粉末状メラミン系樹脂成形材料を得ることができる。

【0017】

上記ポップコーン形成の際の混練手段としては、ニーダー、コニーダーなどが利用でき、また乾燥手段としては、熱風乾燥、バンドドライヤー乾燥、流動乾燥などを例示することができる。

前記の粉砕処理は、例えば、衝撃式ハンマーミル、ボールミル、振動ミル、タワーミルなどの手段により行うことができる。望むならば、例えば、衝撃式ハンマーミルで予備粉砕処理したのち、更にボールミル、振動ミル、タワーミルなどの手段で微粉砕処理して行うこともできる。

また粉末状メラミン系樹脂成形材料の製造法としては、前記方法で製造したメラミン樹脂水溶液を減圧乾燥、噴霧乾燥等の適宜公知の方法で乾燥し、必要に応じて粉末状メラミン系樹脂とし、これに、粉末パルプ、前記高級脂肪酸アミド及び必要に応じて使用する前記各種配合物を、例えば、V型混合機、スーパーミキサー、ナウターミキサー、タンブラー、オムニミキサー、ヘンシェルミキサー、レディゲミキサー、リボンブレンダー、プラネタリーミキサー等の慣用の混合機を用いて均質に混合する所謂ドライ法を挙げることができる。

【0018】

さらに、前記ウェット法と上記ドライ法とを折衷した方法(ウェット/ドライ折衷法)も採用することができ、これらの方法としては、例えば、ウェット法によるポップコーン状予備乾燥物、粉末または固形メラミン系樹脂、粉末パルプ、及び、必要に応じて使用する前記各種添加剤、更に必要に応じて、前記ブレンド樹脂成分を前記の粉砕手段により粉砕混合する方法、これらの成分をそれぞれ予め破砕などの手段により粉末とした後、上記の混合機を用いて混合する方法などを例示できる。

これらの方法のうち、得られる成形材料の成形特性のよさ、並びに、得られる成形品の外観(カスレ、色ムラなど)及び物性(耐クラック性、耐インサート性など)のバランスの良さの観点から、ウェット法またはウェット/ドライ折衷法が好ましい。

該メラミン系樹脂成形材料は、以上のようにして得られた粉末状樹脂成形材料を、公知の方法により粒状化することもできる。このような方法としては、例えば該粉末状樹脂成形材料を、一旦、押出機、加熱ロール機などで加熱混練し、得られる予備成形物を再粉砕する方法、及び、例えば該粉末状樹脂成形材料を加熱することなく圧縮して、シート状、タブレット状等の予備成形物とし、これを再粉砕する方法等が挙げられる。

【0019】

該メラミン系樹脂成形材料は、その円板流れが100〜130mmの範囲であり、円板流れの値が下限値未満と小さすぎては、複雑な形状の金型を用いたとき成形材料が金型の隅々まで行き渡りにくくなり好ましくない。一方、円板流れの値が上限値以下であれば、成形時の成形材料の流動性が過度となることがなく、バリが厚くなり過ぎたり、成形品にヒケが生じたりすることがないので好ましい。

また、土物陶器風地肌模様を有する食器本体を形成するためには、24メッシュ以下の粒度分布を有し且つ相互に色が異なって不完全混合状態にある2種以上の粉状メラミン系樹脂成形材料と、2.5メッシュ以下で24メッシュ以上の粒度分布を有し且つ円板流れが40〜80mmである1種以上の粒状メラミン系樹脂成形材料とを含有してなるアミノ樹脂組成物を用いて土物陶器風地肌模様を有する食器本体を成形することが好ましく、その際、該組成物がアミノ樹脂硬化再生粉又は殻果植物の殻破砕粉を含有させることがより好ましい。

【0020】

本発明は、上記の如きメラミン系樹脂を一次圧縮成形した食器本体の表面に表面被覆層を二次成形する。

二次成形により表面被覆層を形成する表面被覆材料として、円板流れが異なり、かつ色合が異なる2種以上の表面被覆材料を用い、該材料が一次圧縮成形した食器本体の表面に別個に載置した後二次成形することにより食器表面に陶器風の模様を形成したメラミン系樹脂製食器を得るものである。

その際、円板流れが異なる2種以上の表面被覆材料として、一方が140〜160mmの範囲であり、他方が90〜135mmの範囲の円板流れであることを必須とするものである。

該表面被覆材料としては、前述の食器本体の成形に用いたメラミン系樹脂が用いられるが、具体的にはメラミンとホルムアルデヒドとを反応させて得られるメラミン樹脂、メラミンの一部を該メラミン及びホルムアルデヒドと共縮合可能なメラミン共縮合用成分で置き換えることにより得られるメラミン系共縮合樹脂、該メラミン樹脂及び/又はメラミン共縮合樹脂に対して、これら以外の熱硬化性樹脂もしくは熱可塑性樹脂よりなるブレンド用樹脂成分をブレンドして得られるメラミン系ブレンド樹脂を用いることができる。

【0021】

本発明のメラミン系樹脂被覆用組成物は、該組成物の性能を阻害しない範囲において、所望する目的に応じて、他の適宜な配合物を含有することができる。

このような配合物としては、例えば、前記の無機充填剤、前記の硬化触媒、前記の無機又は有機顔料類、前記の滑剤または可塑剤、が挙げられる。

これら配合物の使用量としては、メラミン系樹脂 100重量部に対して、有機または無機質充填剤0〜10重量部、好ましくは0〜5重量部、硬化触媒0〜2重量部、好ましくは0.01〜1重量部、無機または有機顔料類0〜7重量部、好ましくは0〜5重量部、滑剤または可塑剤0〜4重量部、好ましくは0.1〜3重量部、等の量を例示できる。

得られる粉末状メラミン系樹脂の縮合度は、特に該メラミン系樹脂がメラミン樹脂の場合、白濁点(Tc)で20〜70℃、好ましくは20〜55℃であるのが好ましい。Tcが該下限値以上であれば、吸湿性が少なく取り扱い時の作業性に優れているので好ましく、一方、該上限値以下であれば、得られる被覆用組成物の被覆成形時における伸びが十分なものとなって、大型で不規則な凹凸等のある異形の成形品の表面も十分に被覆することができるので好ましい。なお白濁点の値は次の方法により測定する。

白濁点の測定:

メラミン系樹脂水溶液0.15gを採取し、これに約80℃の熱水4.7mlを加えて溶解させた後攪拌しながら冷却し、白濁が生ずる時の温度を測定する。

【0022】

本発明では、円板流れが異なり、且つ色合いが異なる2種以上の粉末状メラミン系樹脂被覆用組成物を用いることを特徴とするものであり、その際、表面被覆材料の円板流れが、一方は140〜160mm、好ましくは145〜155mmの範囲であり、他方は90〜135mm、好ましくは100〜135mmの範囲であることが好ましい。

上記円板伸びの値が上記下限値未満と小さ過ぎては、複雑な形状の金型を用いるとき被覆用組成物が該金型の隅々まで行き渡りにくくなり好ましくない。一方、円板伸びの値が上記上限値を超えて大き過ぎては、得られる成形品表面の被覆層の厚さが薄くなり過ぎて満足な光沢や耐汚染性が得られにくくなるので好ましくない。

【0023】

また、本発明でのメラミン系樹脂組成物やメラミン系樹脂被覆用組成物の円板流れの値は、下記の方法により測定して得た値である。

円板伸びの測定:

JIS−K−6911の5.3.2項に示される円板式試験用金型を用い、被覆用組成物試料0.5gを金型温度150±3℃に保った金型のほぼ中央に、内径約50mm、高さ約10mmの金属製円筒を用いて試料が円錐状になるように入れ、15秒以内に荷重2000kgf及び加圧時間5分で圧縮成形する。成形した円板の光沢部分の長径及び短径を寸法測定器で1mmまで測り、その平均値を算出して試料の伸び(mm)とする。

本発明では、食器本体を予備成形する一次圧縮成形と表面被覆層を形成する二次成形の間に文字、絵柄、模様等の印刷を施した紙にメラミン系樹脂を含浸した化粧紙、所謂フォイルを圧縮成形する工程を設けて食器に絵柄や模様等の絵付を行うことができる。

該工程を経て絵付けされた食器に表面被覆層を形成する二次成形を施すと、該二次成形により形成された表面被覆層の色合の淡い部分から、上記絵付けされた絵柄や模様を透視することが可能であり、趣や風味のある土物陶器風のメラミン系樹脂製食器を得ることができる。

【実施例】

【0024】

以下に、実施例および比較例を用いて本発明をさらに具体的に説明するが、本発明はこれら実施例などにより何ら限定されるものではない。

[実施例1]

メラミン系樹脂として、ニカレットMC・CT5720Z(日本カーバイド工業株式会社製、商品名)220gを下金型内に載置し、上金型を閉じて、圧力100〜120kgf、上金型温度172〜176℃、下金型温度166〜168℃、時間30〜35秒、で圧縮成形して、径21cmの平皿を一次成形した。

次いで、該平皿の上金型を開き、平皿の表面に陶器状のひび割れおよび草葉模様を印刷した紙にメラミン系樹脂を含浸された化粧紙(フォイル)を載置し、同じ上金型を閉じて圧力160〜170kgf、時間18〜20秒でフォイルを圧着成形した。

【0025】

更に、該上金型を開き、表面被覆用樹脂として、透明な表面被覆樹脂としてニカグレーズC−6(日本カーバイド工業株式会社製、商品名)円板流れ146mmを2.5gを平皿表面の中央に載置し、緑色の表面被覆樹脂としてニカグレーズG−13(日本カーバイド工業株式会社製、商品名)円板流れ130〜135mmを0.2g、茶色の表面被覆樹脂としてニカグレーズU−2(日本カーバイド工業株式会社製、商品名)円板流れ130〜135mmを0.2g、平皿表面の左右端部に載置し、同じ上金型を用いて、圧力180〜200kgf、時間25秒で表面被覆層を二次成形した。得られた平皿の表面概略図を図1(A)に示す。

得られた平皿は、左右に緑色部分と茶色部分を有し、各色の境界部分は段階的に変化する濃淡部分を有し、淡い色合部分では、化粧紙の印刷模様が透けて見え、陶器風の見栄えのあるメラミン系樹脂製平皿であった。

【0026】

[実施例2]

緑色の表面被覆樹脂の使用量を0.4gに変えた以外は実施例1と同様にして平皿を成形した。

得られた平皿は、実施例1で得られた平皿に比較して緑色部分の面積が略倍である以外は実施例1で得られた平皿と同じであった。

[比較例1]

緑色の表面被覆樹脂として円板流れが140〜145mmの樹脂を用い、茶色の表面被覆樹脂として円板流れが140〜145mmの樹脂を用いた以外は実施例1と同様にして平皿を成形した。得られた平皿の表面概略図を図1(B)に示す。

得られた平皿は、実施例1で得られた平皿に比較して透明部分を着色部分との境界が段階的に変化せず、ギザギザしており、見栄えの悪いものであった。

本発明は、メラミン系樹脂製食器に関するものであって、該分野で好適に使用されるメラミン系樹脂製食器の製造方法であり、その方法により得られた食器に係わるものである。

【図面の簡単な説明】

【0027】

【図1】(A)は、本発明の実施例1で得られたメラミン系樹脂製平皿の表面の概略図であり、(B)は、比較例1で得られた同平皿の表面の概略図である。

【図2】本発明に係る平皿の製造方法を示す概略断面図である。

【符号の説明】

【0028】

1 上金型

2 下金型

3 食器本体の成形材料

4 食器本体

5 透明被覆材料

6 有色材料(緑色)

7 有色材料(茶色)

8 表面被覆層

9 着色食器製品

a 印刷模様

b 有色(緑色)

c 有色(茶色)

b’、c’ 淡色部分

d 境界ギザギザ部分

【技術分野】

【0001】

本発明は、メラミン系樹脂製食器の製造方法に関し、特に土物陶器風の民芸調地肌模様を表面に顕現させた食器の製造方法、及び該製造方法により得られた食器に関する。更に詳しくは、メラミン系樹脂成形品の好ましい物性を損なうことなしに、従来メラミン系樹脂成形品に付与することのできなかった、萩焼、信楽焼、備前焼、戸部焼等の土物陶器風の民芸調地肌模様を表面に顕現させた食器の製造方法、及び該製造方法により得られたメラミン系樹脂製食器に関する。

【背景技術】

【0002】

従来、アミノ樹脂成形品の表面に土物陶器風の地肌模様を顕現させるためのアミノ樹脂組成物として、特定の粒度分布を有し、且つ相互に色が異なって不完全混合状態にある2種以上の粉末状のアミノ樹脂成形材料の特定量と、特定の粒度分布を有し、且つ円板流れが特定範囲である粒状アミノ樹脂成形材料を特定量を含有してなる土物陶器風の地肌模様を有する成形品用のアミノ樹脂組成物が特許文献1に開示されているが、該成形品の表面に色分けされた模様を形成することについては何ら開示されていない。

また、従来からメラミン系樹脂成形品において、色分けした容器の製造方法として、二度押し、二色成形法などが用いられているが、工程が増し成形速度が低下し生産性が悪いとともに、ひび割れなどの品質上の問題があり、該問題を解決するために、特殊な金型を用いることなく通常の圧縮成形機で、短時間で、明確に色分けされた容器の製造方法であって、設計された当該色の領域に応じて、予め成形された任意形状の成形材料を配置して圧縮成形することが特許文献2に開示されているが、該容器の製造方法は、予め成形された任意形状の成形材料を用い、明確に色分けされた成形品を製造するものであり、色分けが段階的に変化する土物陶器風の民芸調地肌模様を表面に顕現させた容器を製造するものではない。

【0003】

従来、金型を用いて加熱成形した直後のメラミン系樹脂成形品の表面を更に成形被覆し、または、該成形品の表面に装飾模様付け用の樹脂含浸シートなどを付着させた後、更にその表面を成形被覆するために、メラミン系樹脂被覆用材料が使用されてきたが、大型で不規則な凹凸などがある異形の成形品への被覆は容易でなく、被覆すべき成形品表面が十分に被覆されなかったり、被覆層に厚みムラが生じて該被覆層のフクレやヒビ割れの原因となったり、また、被覆表面に該被覆用材料のチャージ跡が残ったりするなど、多くの問題点が存在したが、該問題点を解決するために、特定の円板伸び、及び、特定のブリスターフリータイムを有する特定の粉末状メラミン系樹脂被覆用組成物を用いることにより前記問題点を解決することが特許文献3に開示されているが、該特許文献にも色分け容器については何ら開示されていない。

【0004】

また、多数の金粉又は銀粉による蒔絵風の地模様の装飾により、漆器と同様な印象を与えるメラミン樹脂製食器と、その圧縮成形方法に関して、圧縮成形によるメラミン樹脂の食器本体と、本体表面に二次成形されたコーティング又はグレーズの表層と、その表層に含まれて二次成形時の加熱圧縮による表層材の溶融流動により本体表面に分散し、蒔絵のような地模様を形成した多数の金粉又は銀粉とからなるメラミン樹脂製食器に係る発明が特許文献4に開示されているが、該発明はグレーズの表層に金粉又は銀粉を一様に分散させたものであって、色分けされた表層を有する食器については何ら開示されていない。

更に従来、単色の色合の被覆層により濃淡を付与しようとすると、その被覆層の厚さを変えて濃淡を形成するのであるが、そのためには食器本体の表面に被覆層の厚さを変化させるための凹凸を形成したのち被覆層を形成するか、形成された食器本体の表面に厚みの異なる被覆層を形成する必要があり、それには食器本体を形成する金型と表面層を形成する金型とを相違させ、食器本体を形成した後、本体を成形した金型と異なる金型を使用して表面層を形成する必要があり、金型の入れ替え工程を要し、生産性が著しく低下するという問題点があった。

【0005】

【特許文献1】特開平01−254761号公報

【特許文献2】特開2000−238059号公報

【特許文献3】特開平06−256624号公報

【特許文献4】特開2006−142710号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明は、メラミン系樹脂製食器の製造方法に関し、特に土物陶器風の民芸調地肌模様を表面に顕現させた食器の製造方法、及び該製造方法により得られた食器に関して、上記の問題点を解消することを目的としてなされたものである。

【課題を解決するための手段】

【0007】

上記課題を解決するために、本発明者は鋭意検討を重ねた結果、有色のメラミン系樹脂被覆用組成物の円板流れを無色のメラミン系樹脂被覆用組成物の円板流れと相違させることにより、有色と無色の境界近傍を段階的に濃淡に変化させることが可能となることを見出し本発明を完成するに到ったものである。

即ち、本発明は、以下の通りのものである。

(1)メラミン系樹脂を一次圧縮成形した食器本体の表面に表面被覆層を二次成形する食器の製造方法であって、表面被覆材料として、円板流れが異なり、かつ色合が異なる2種以上の表面被覆材料を用い、該材料が一次圧縮成形した食器本体の表面に別個に載置した後二次成形することを特徴とするメラミン系樹脂製食器の製造方法。

(2)表面被覆材料の円板流れが、一方は140〜160mmの範囲であり、他方は90〜135mmの範囲であることを特徴とする上記(1)に記載のメラミン系樹脂製食器の製造方法。

(3)一次圧縮成形と二次成形の間に模様印刷を施した化粧紙を圧縮成形する工程を設けることを特徴とする上記(1)又は(2)に記載のメラミン系樹脂製食器の製造方法。

(4)食器本体が上下金型により一次圧縮成形され、表面被覆層が一次圧縮成形後型開した上型を用いて二次成形することを特徴とする上記(1)〜(3)のいずれか一項に記載のメラミン系樹脂製食器の製造方法。

(5)上記(1)〜(4)のいずれか一項に記載の製造方法により得られたメラミン系樹脂製食器。

【発明の効果】

【0008】

本発明によれば、土物陶器風の民芸調地肌模様を表面に顕現させた食器の色合を食器本体の成形に用いた金型を用いて被覆層を形成することにより、濃淡の色合を有する食器であって、淡色部分を透して印刷された含浸紙の絵柄が判別可能なため、絵柄を生かしつつその上に色がかかった、より陶器風の民芸調地肌模様を表面に顕現させた食器を生産性の高い製造方法で提供することが可能となった。

また、成形材料による色分けのみであると、メラミン系樹脂特有の平滑さから陶器のような奥行きのある表面を形成することは困難であるのに対して、本発明では有色表面被覆層の輪郭が徐々に濃淡を有するものとなり、該濃淡により下地の隠蔽度が調整されて奥行きのある表面を形成できる。

更に、表面被覆層の厚さが均一であるため、厚さにより色合の濃淡を調整する従来技術に比較して、消毒・保管の際の熱による厚さに基づく収縮、膨張の差がなく、表面のひび割れを防止でき、耐クラック性が向上する。

また、異なるデザインの食器を製造する場合、従来の凹凸を付与する場合は複数の金型を準備する必要があったが、本発明においては、同一の金型で表面被覆層を形成できるので、安価に且つ迅速に製造できる。

【発明を実施するための最良の形態】

【0009】

以下に、本発明を詳細に説明する。

本発明のメラミン系樹脂製食器、例えば平皿は、図2に示す工程で製造する。

工程(A)及び(B)では、上金型(1)と下金型(2)を用いて、下金型上に食器本体用のメラミン系樹脂(3)を載置し、上金型を閉じ、特定の圧力、温度、時間で一次圧縮成形して食器本体(4)を予備成形する。

次いで(C)及び(D)では、一次圧縮成形後、上金型(1)を開き、一次成形された食器本体の表面に、円板流れが異なり、かつ色合が異なる2種以上の表面被覆材料、例えば図2の(C)では、透明な被覆材料(5)を中央に、緑色被覆材料(6)と茶色被覆材料(7)を左右に載置し、上金型(1)を閉じ、特定の圧力、温度、時間で二次圧縮成形して食器本体(4)上に表面被覆層(8)を成形して、部分的に緑色及び茶色に着色された表面被覆メラミン系樹脂製食器製品(9)を得る。得られた食器の概略図を図1(A)に示す。

【0010】

その際、上金型は、一次成形時と二次成形時に同じ金型を用いるのが、成形時間の短縮、コストの軽減に寄与し、好ましいが、必要に応じて、両成形時に互いに異なる上金型を用いて製品表面に凹凸を形成してもよい。

また、上記製造方法において、一次圧縮成形した後、食器本体の表面に、文字、絵柄、模様等の印刷を施した紙にメラミン系樹脂を含浸した化粧紙、即ちフォイルを載置し、上金型(1)を閉じ、特定の圧力、温度、時間で熱圧縮成形して、食器本体の表面に印刷模様等を形成する工程を設けることが好ましい。

本発明において、色合とは、有色及び/又は無色(透明)のことをいい、食器本体の下地や、化粧紙の印刷模様を透視するためには、無色透明が色合の被覆材料をそれら材料の一つとして用いるのが好ましい。

また、本発明において、円板流れとは、後記で定義する測定方法で測定されたものであり、表面被覆材料の一方が140〜160mmの範囲であり、他方が90〜135mmの範囲であることが好ましい。

【0011】

本発明で食器本体を一次成形するためのメラミン系樹脂組成物としては、通常のアミノ樹脂製食器に用いられるメラミン系樹脂が用いられるが、得られる成形品の耐候性、着色自在性及び電気特性の優秀さ、並びに、特に成形品が食器の場合の“ホルマリン溶出”問題などの観点から、メラミンとホルムアルデヒドとを反応させて得られるメラミン/ホルムアルデヒド樹脂(以下メラミン系樹脂と略称することがある。)が好ましく用いられる。

また該メラミン系樹脂としては、得られる成形品の上記特性を失わない範囲で、メラミンの一部を該メラミン及びホルムアルデヒドと共縮合可能なメラミン共縮合用成分で置き換えることにより得られるメラミン/ホルムアルデヒド系共縮合樹脂(以下メラミン共縮合樹脂と略称することがある。)を用いることもできる。

このようなメラミン共縮合用成分としては、例えば、尿素、チオ尿素、エチレン尿素等の尿素類;ベンゾグアナミン、アセトグアナミン、ホルムグアナミン、フェニルアセトグアナミン、CTUグアナミン等のグアナミン類;及びグアニジン、ジシアンジアミド、パラトルエンスルホンアミド等のその他のアミノ化合物;フェノール、クレゾール、キシレノール、エチルフェノール、ブチルフェノール、ビスフェノールA等のフェノール類;キシレン、サッカロース等のその他のメラミン共縮合用化合物;等を挙げることができ、これらの成分は併用しても何らの差支えもない。

【0012】

さらに該メラミン系樹脂としては、前記成形品特性を維持し得る範囲で、前記メラミン樹脂及び/又はメラミン共縮合樹脂に対して、これら以外の熱硬化性もしくは熱可塑性樹脂よりなるブレンド用樹脂成分をブレンドして得られるメラミン/ホルムアルデヒド系ブレンド樹脂(以下、メラミン系ブレンド樹脂と略称することがある。)を使用することも可能である。

上記ブレンド樹脂成分としては、例えば、尿素系樹脂、グアナミン系樹脂、フェノール系樹脂(ノボラック型、レゾール型)、キシレン樹脂、エポキシ樹脂、アルキッド樹脂、不飽和ポリエステル樹脂等の熱硬化性樹脂;塩化ビニル系樹脂、酢酸ビニル系樹脂、アクリル系樹脂、ポリエチレンテレフタレート系樹脂等の熱可塑性樹脂等が挙げられる。

【0013】

前記のメラミン樹脂又はメラミン共縮合樹脂は、メラミン又はメラミンと必要に応じて用いられる前記メラミン共縮合用成分との合計量1モルに対して、ホルムアルデヒドを1〜3モル反応させるのが好ましく、1.4〜2.5モル反応させるのが特に好ましい。該モル比が該上限値以下であれば、成形品が脆くなることがなく、耐クラック性等の優れた性質が維持されるので好ましく、一方、該モル比が該下限値以上であれば、得られる成形材料の硬化速度が低下したりすることがなく、また、得られる成形品の「ハダ」の状態も良好であるので好ましい。

なお、前記のホルムアルデヒドとは、例えばパラホルムアルデヒド等のような、前記メラミン及びメラミン共縮合用成分との反応に際して、実質的にホルムアルデヒドとして作用する化合物を包含するものである。

【0014】

また、前記ホルムアルデヒドは、その一部をホルムアルデヒド以外のアルデヒド成分、例えばアセトアルデヒドなどの脂肪族アルデヒド類;ベンズアルデヒドなどの芳香族アルデヒド類;フルフラール;その他前記メラミン及びメラミン共縮合用成分と反応し得るアルデヒド化合物によって置き換えることができる。

上記のホルムアルデヒド以外のアルデヒド成分の量は、メラミン及びメラミン共縮合用成分との反応性及び得られるメラミン樹脂及びメラミン共縮合樹脂の硬化速度等の観点より、ホルムアルデヒド1モルに対して0.5モル以下であることが好ましい。

本発明のメラミン系樹脂成形材料は、前記のメラミン系樹脂と共に通常パルプを含有する。該パルプとは、通常、紙、化学繊維、セルロース系プラスチック等の原料になる、セルロース原料から導かれたα−セルロースを主成分とする鎖状高分子をいい、一般に工業的には木材、リンタを処理したセルロース原料から製造した繊維が用いられる。

該パルプの配合量は、メラミン系樹脂100重量部に対して、一般に17〜35重量部、特に22〜33重量部であるのが好ましい。該配合量が該上限値以下であれば、得られる成形材料の流動特性及び最小賦型圧特性などの成形適性が優れているので好ましく、一方、該下限値以上であれば、得られる成形品の耐インサート性や耐クラック性などの機械強度が優れているので好ましい。

【0015】

また、該メラミン系樹脂成形材料は、該成形材料の性能を阻害しない程度において、所望する目的に応じて、他の適宜な配合物を含有することができる。このような配合物の例としては、例えば、ロックウール、ガラス繊維、合成繊維、炭酸カルシウム、タルク、クレー、シリカ、石膏、ガラス粉等の有機または無機充填剤;例えば、無水フタル酸、p−トルエンスルホン酸、p−トルエンスルホン酸トリエタノールアミン塩、2−アミノエチルスルホン酸、塩酸ジメチルアニリンスルホン酸、蓚酸メラミン、塩化アンモン、燐酸アンモニウム、蓚酸ジメチル、蓚酸ジベンジル、フタル酸ジメチル、燐酸トリメチル、アセトアミド、オキザミド等の硬化触媒;例えば、酸化チタン、酸化亜鉛、硫化亜鉛、ベンガラ、紺青、硫酸バリウム、鉄黒、群青、カーボンブラック、リトポン、チタンイエロー、コバルトブルー、ハンザイエロー、ベンジジンイエロー、レーキレッド、アニリンブラック、ジオキサジンバイオレット、キナクリドンレッド、キナクリドンバイオレット、ナフトールイエロー、フタロシアニンブルー、フタロシアニングリーン等の無機又は有機顔料類;例えば、ステアリン酸亜鉛、ミリスチン酸亜鉛、ステアリン酸アルミニウム、ステアリン酸カルシウム、ブチルステアレート、ステアリルステアレート、ジオクチルフタレート、カプロン酸アミド、カプリル酸アミド、カプリン酸アミド、ラウリン酸アミド、ミリスチン酸アミド、パルミチン酸アミド、ステアリン酸アミド、オレイン酸アミド、リノール酸アミド、リノレン酸アミド、ベヘン酸アミド、エルカ酸アミド、ベヘノール酸アミド、ε−カプロラクタム、ステアリルアルコール、グリセリン、ポリオキシエチレンモノステアレート、ポリオキシエチレンモノオレート等の滑剤または可塑剤;が挙げられる。

【0016】

これら配合物の使用量としては、メラミン系樹脂100重量部に対して、有機または無機質充填剤0〜20重量部、好ましくは0〜15重量部;硬化触媒0〜2重量部、好ましくは0.01〜1重量部;無機または有機顔料類0〜7重量部、好ましくは0.01〜5重量部;滑剤または可塑剤0〜4重量部、好ましくは0.1〜3重量部;等の量を例示できる。

本発明の食器本体に用いるメラミン系樹脂は、例えば、所謂メラミンクリスタル粉末1モル、または、該メラミン及び前記メラミン共縮合用成分の合計1モルに対して、例えば、濃度37%のホルムアルデヒド水溶液及び/又はパラホルムアルデヒドのような形で、ホルムアルデヒド約1〜2.5モル程度の反応モル割合で、水性媒体中、pH約7〜9程度で反応させることにより、例えば、樹脂濃度約40〜60重量%程度のメラミン系樹脂水溶液を製造し、これにパルプを、該メラミン系樹脂100重量部に対して20〜50重量部となるように加えて混練し、例えば約70〜100℃程度の温度で乾燥して、例えば径が約3〜0.5cm程度のポップコーン状予備乾燥物とし、これを、必要に応じて、有機または無機充填剤、硬化触媒、無機または有機顔料類、及び、滑剤または可塑剤など他の各種配合物、更に必要に応じて、前記ブレンド樹脂成分とともに粉砕処理して、粉末状メラミン系樹脂成形材料を得ることができる。

【0017】

上記ポップコーン形成の際の混練手段としては、ニーダー、コニーダーなどが利用でき、また乾燥手段としては、熱風乾燥、バンドドライヤー乾燥、流動乾燥などを例示することができる。

前記の粉砕処理は、例えば、衝撃式ハンマーミル、ボールミル、振動ミル、タワーミルなどの手段により行うことができる。望むならば、例えば、衝撃式ハンマーミルで予備粉砕処理したのち、更にボールミル、振動ミル、タワーミルなどの手段で微粉砕処理して行うこともできる。

また粉末状メラミン系樹脂成形材料の製造法としては、前記方法で製造したメラミン樹脂水溶液を減圧乾燥、噴霧乾燥等の適宜公知の方法で乾燥し、必要に応じて粉末状メラミン系樹脂とし、これに、粉末パルプ、前記高級脂肪酸アミド及び必要に応じて使用する前記各種配合物を、例えば、V型混合機、スーパーミキサー、ナウターミキサー、タンブラー、オムニミキサー、ヘンシェルミキサー、レディゲミキサー、リボンブレンダー、プラネタリーミキサー等の慣用の混合機を用いて均質に混合する所謂ドライ法を挙げることができる。

【0018】

さらに、前記ウェット法と上記ドライ法とを折衷した方法(ウェット/ドライ折衷法)も採用することができ、これらの方法としては、例えば、ウェット法によるポップコーン状予備乾燥物、粉末または固形メラミン系樹脂、粉末パルプ、及び、必要に応じて使用する前記各種添加剤、更に必要に応じて、前記ブレンド樹脂成分を前記の粉砕手段により粉砕混合する方法、これらの成分をそれぞれ予め破砕などの手段により粉末とした後、上記の混合機を用いて混合する方法などを例示できる。

これらの方法のうち、得られる成形材料の成形特性のよさ、並びに、得られる成形品の外観(カスレ、色ムラなど)及び物性(耐クラック性、耐インサート性など)のバランスの良さの観点から、ウェット法またはウェット/ドライ折衷法が好ましい。

該メラミン系樹脂成形材料は、以上のようにして得られた粉末状樹脂成形材料を、公知の方法により粒状化することもできる。このような方法としては、例えば該粉末状樹脂成形材料を、一旦、押出機、加熱ロール機などで加熱混練し、得られる予備成形物を再粉砕する方法、及び、例えば該粉末状樹脂成形材料を加熱することなく圧縮して、シート状、タブレット状等の予備成形物とし、これを再粉砕する方法等が挙げられる。

【0019】

該メラミン系樹脂成形材料は、その円板流れが100〜130mmの範囲であり、円板流れの値が下限値未満と小さすぎては、複雑な形状の金型を用いたとき成形材料が金型の隅々まで行き渡りにくくなり好ましくない。一方、円板流れの値が上限値以下であれば、成形時の成形材料の流動性が過度となることがなく、バリが厚くなり過ぎたり、成形品にヒケが生じたりすることがないので好ましい。

また、土物陶器風地肌模様を有する食器本体を形成するためには、24メッシュ以下の粒度分布を有し且つ相互に色が異なって不完全混合状態にある2種以上の粉状メラミン系樹脂成形材料と、2.5メッシュ以下で24メッシュ以上の粒度分布を有し且つ円板流れが40〜80mmである1種以上の粒状メラミン系樹脂成形材料とを含有してなるアミノ樹脂組成物を用いて土物陶器風地肌模様を有する食器本体を成形することが好ましく、その際、該組成物がアミノ樹脂硬化再生粉又は殻果植物の殻破砕粉を含有させることがより好ましい。

【0020】

本発明は、上記の如きメラミン系樹脂を一次圧縮成形した食器本体の表面に表面被覆層を二次成形する。

二次成形により表面被覆層を形成する表面被覆材料として、円板流れが異なり、かつ色合が異なる2種以上の表面被覆材料を用い、該材料が一次圧縮成形した食器本体の表面に別個に載置した後二次成形することにより食器表面に陶器風の模様を形成したメラミン系樹脂製食器を得るものである。

その際、円板流れが異なる2種以上の表面被覆材料として、一方が140〜160mmの範囲であり、他方が90〜135mmの範囲の円板流れであることを必須とするものである。

該表面被覆材料としては、前述の食器本体の成形に用いたメラミン系樹脂が用いられるが、具体的にはメラミンとホルムアルデヒドとを反応させて得られるメラミン樹脂、メラミンの一部を該メラミン及びホルムアルデヒドと共縮合可能なメラミン共縮合用成分で置き換えることにより得られるメラミン系共縮合樹脂、該メラミン樹脂及び/又はメラミン共縮合樹脂に対して、これら以外の熱硬化性樹脂もしくは熱可塑性樹脂よりなるブレンド用樹脂成分をブレンドして得られるメラミン系ブレンド樹脂を用いることができる。

【0021】

本発明のメラミン系樹脂被覆用組成物は、該組成物の性能を阻害しない範囲において、所望する目的に応じて、他の適宜な配合物を含有することができる。

このような配合物としては、例えば、前記の無機充填剤、前記の硬化触媒、前記の無機又は有機顔料類、前記の滑剤または可塑剤、が挙げられる。

これら配合物の使用量としては、メラミン系樹脂 100重量部に対して、有機または無機質充填剤0〜10重量部、好ましくは0〜5重量部、硬化触媒0〜2重量部、好ましくは0.01〜1重量部、無機または有機顔料類0〜7重量部、好ましくは0〜5重量部、滑剤または可塑剤0〜4重量部、好ましくは0.1〜3重量部、等の量を例示できる。

得られる粉末状メラミン系樹脂の縮合度は、特に該メラミン系樹脂がメラミン樹脂の場合、白濁点(Tc)で20〜70℃、好ましくは20〜55℃であるのが好ましい。Tcが該下限値以上であれば、吸湿性が少なく取り扱い時の作業性に優れているので好ましく、一方、該上限値以下であれば、得られる被覆用組成物の被覆成形時における伸びが十分なものとなって、大型で不規則な凹凸等のある異形の成形品の表面も十分に被覆することができるので好ましい。なお白濁点の値は次の方法により測定する。

白濁点の測定:

メラミン系樹脂水溶液0.15gを採取し、これに約80℃の熱水4.7mlを加えて溶解させた後攪拌しながら冷却し、白濁が生ずる時の温度を測定する。

【0022】

本発明では、円板流れが異なり、且つ色合いが異なる2種以上の粉末状メラミン系樹脂被覆用組成物を用いることを特徴とするものであり、その際、表面被覆材料の円板流れが、一方は140〜160mm、好ましくは145〜155mmの範囲であり、他方は90〜135mm、好ましくは100〜135mmの範囲であることが好ましい。

上記円板伸びの値が上記下限値未満と小さ過ぎては、複雑な形状の金型を用いるとき被覆用組成物が該金型の隅々まで行き渡りにくくなり好ましくない。一方、円板伸びの値が上記上限値を超えて大き過ぎては、得られる成形品表面の被覆層の厚さが薄くなり過ぎて満足な光沢や耐汚染性が得られにくくなるので好ましくない。

【0023】

また、本発明でのメラミン系樹脂組成物やメラミン系樹脂被覆用組成物の円板流れの値は、下記の方法により測定して得た値である。

円板伸びの測定:

JIS−K−6911の5.3.2項に示される円板式試験用金型を用い、被覆用組成物試料0.5gを金型温度150±3℃に保った金型のほぼ中央に、内径約50mm、高さ約10mmの金属製円筒を用いて試料が円錐状になるように入れ、15秒以内に荷重2000kgf及び加圧時間5分で圧縮成形する。成形した円板の光沢部分の長径及び短径を寸法測定器で1mmまで測り、その平均値を算出して試料の伸び(mm)とする。

本発明では、食器本体を予備成形する一次圧縮成形と表面被覆層を形成する二次成形の間に文字、絵柄、模様等の印刷を施した紙にメラミン系樹脂を含浸した化粧紙、所謂フォイルを圧縮成形する工程を設けて食器に絵柄や模様等の絵付を行うことができる。

該工程を経て絵付けされた食器に表面被覆層を形成する二次成形を施すと、該二次成形により形成された表面被覆層の色合の淡い部分から、上記絵付けされた絵柄や模様を透視することが可能であり、趣や風味のある土物陶器風のメラミン系樹脂製食器を得ることができる。

【実施例】

【0024】

以下に、実施例および比較例を用いて本発明をさらに具体的に説明するが、本発明はこれら実施例などにより何ら限定されるものではない。

[実施例1]

メラミン系樹脂として、ニカレットMC・CT5720Z(日本カーバイド工業株式会社製、商品名)220gを下金型内に載置し、上金型を閉じて、圧力100〜120kgf、上金型温度172〜176℃、下金型温度166〜168℃、時間30〜35秒、で圧縮成形して、径21cmの平皿を一次成形した。

次いで、該平皿の上金型を開き、平皿の表面に陶器状のひび割れおよび草葉模様を印刷した紙にメラミン系樹脂を含浸された化粧紙(フォイル)を載置し、同じ上金型を閉じて圧力160〜170kgf、時間18〜20秒でフォイルを圧着成形した。

【0025】

更に、該上金型を開き、表面被覆用樹脂として、透明な表面被覆樹脂としてニカグレーズC−6(日本カーバイド工業株式会社製、商品名)円板流れ146mmを2.5gを平皿表面の中央に載置し、緑色の表面被覆樹脂としてニカグレーズG−13(日本カーバイド工業株式会社製、商品名)円板流れ130〜135mmを0.2g、茶色の表面被覆樹脂としてニカグレーズU−2(日本カーバイド工業株式会社製、商品名)円板流れ130〜135mmを0.2g、平皿表面の左右端部に載置し、同じ上金型を用いて、圧力180〜200kgf、時間25秒で表面被覆層を二次成形した。得られた平皿の表面概略図を図1(A)に示す。

得られた平皿は、左右に緑色部分と茶色部分を有し、各色の境界部分は段階的に変化する濃淡部分を有し、淡い色合部分では、化粧紙の印刷模様が透けて見え、陶器風の見栄えのあるメラミン系樹脂製平皿であった。

【0026】

[実施例2]

緑色の表面被覆樹脂の使用量を0.4gに変えた以外は実施例1と同様にして平皿を成形した。

得られた平皿は、実施例1で得られた平皿に比較して緑色部分の面積が略倍である以外は実施例1で得られた平皿と同じであった。

[比較例1]

緑色の表面被覆樹脂として円板流れが140〜145mmの樹脂を用い、茶色の表面被覆樹脂として円板流れが140〜145mmの樹脂を用いた以外は実施例1と同様にして平皿を成形した。得られた平皿の表面概略図を図1(B)に示す。

得られた平皿は、実施例1で得られた平皿に比較して透明部分を着色部分との境界が段階的に変化せず、ギザギザしており、見栄えの悪いものであった。

本発明は、メラミン系樹脂製食器に関するものであって、該分野で好適に使用されるメラミン系樹脂製食器の製造方法であり、その方法により得られた食器に係わるものである。

【図面の簡単な説明】

【0027】

【図1】(A)は、本発明の実施例1で得られたメラミン系樹脂製平皿の表面の概略図であり、(B)は、比較例1で得られた同平皿の表面の概略図である。

【図2】本発明に係る平皿の製造方法を示す概略断面図である。

【符号の説明】

【0028】

1 上金型

2 下金型

3 食器本体の成形材料

4 食器本体

5 透明被覆材料

6 有色材料(緑色)

7 有色材料(茶色)

8 表面被覆層

9 着色食器製品

a 印刷模様

b 有色(緑色)

c 有色(茶色)

b’、c’ 淡色部分

d 境界ギザギザ部分

【特許請求の範囲】

【請求項1】

メラミン系樹脂を一次圧縮成形した食器本体の表面に表面被覆層を二次成形する食器の製造方法であって、表面被覆材料として、円板流れが異なり、かつ色合が異なる2種以上の表面被覆材料を用い、該材料が一次圧縮成形した食器本体の表面に別個に載置した後二次成形することを特徴とするメラミン系樹脂製食器の製造方法。

【請求項2】

表面被覆材料の円板流れが、一方は140〜160mmの範囲であり、他方は90〜135mmの範囲であることを特徴とする請求項1に記載のメラミン系樹脂製食器の製造方法。

【請求項3】

一次圧縮成形と二次成形の間に模様印刷を施した化粧紙を圧縮成形する工程を設けることを特徴とする請求項1又は2に記載のメラミン系樹脂製食器の製造方法。

【請求項4】

食器本体が上下金型により一次圧縮成形され、表面被覆層が一次圧縮成形後型開した上型を用いて二次成形することを特徴とする請求項1〜3のいずれか一項に記載のメラミン系樹脂製食器の製造方法。

【請求項5】

請求項1〜4のいずれか一項に記載の製造方法により得られたメラミン系樹脂製食器。

【請求項1】

メラミン系樹脂を一次圧縮成形した食器本体の表面に表面被覆層を二次成形する食器の製造方法であって、表面被覆材料として、円板流れが異なり、かつ色合が異なる2種以上の表面被覆材料を用い、該材料が一次圧縮成形した食器本体の表面に別個に載置した後二次成形することを特徴とするメラミン系樹脂製食器の製造方法。

【請求項2】

表面被覆材料の円板流れが、一方は140〜160mmの範囲であり、他方は90〜135mmの範囲であることを特徴とする請求項1に記載のメラミン系樹脂製食器の製造方法。

【請求項3】

一次圧縮成形と二次成形の間に模様印刷を施した化粧紙を圧縮成形する工程を設けることを特徴とする請求項1又は2に記載のメラミン系樹脂製食器の製造方法。

【請求項4】

食器本体が上下金型により一次圧縮成形され、表面被覆層が一次圧縮成形後型開した上型を用いて二次成形することを特徴とする請求項1〜3のいずれか一項に記載のメラミン系樹脂製食器の製造方法。

【請求項5】

請求項1〜4のいずれか一項に記載の製造方法により得られたメラミン系樹脂製食器。

【図1】

【図2】

【図2】

【公開番号】特開2009−213615(P2009−213615A)

【公開日】平成21年9月24日(2009.9.24)

【国際特許分類】

【出願番号】特願2008−59365(P2008−59365)

【出願日】平成20年3月10日(2008.3.10)

【出願人】(592227575)ヤマト化工株式会社 (6)

【Fターム(参考)】

【公開日】平成21年9月24日(2009.9.24)

【国際特許分類】

【出願日】平成20年3月10日(2008.3.10)

【出願人】(592227575)ヤマト化工株式会社 (6)

【Fターム(参考)】

[ Back to top ]