陶磁器製品を粉末射出成形法によって製造するための粉末射出成形用陶磁器原料配合物及び該配合物を用いる陶磁器製品の製造方法

【課題】 高級陶磁器製品を粉末射出成形法によって製造できる粉末射出成形用陶磁器原料配合物を提供する。

【解決手段】 長石粉末30〜42質量%、ケイ石粉末20〜32質量%及び粘土粉末を950℃以上で熱処理して水酸基を除去した焼成粘土粉末21〜28質量%からなる粉末射出成形用陶磁器原料配合物を用い、当該配合物に有機バインダーを加え加熱・混練してコンパウンド化し、当該コンパウンドを金型に射出成形して成形体とし、当該成形体中の有機バインダーを除去した後、1200〜1300℃焼成して高級陶磁器製品を得る。

【解決手段】 長石粉末30〜42質量%、ケイ石粉末20〜32質量%及び粘土粉末を950℃以上で熱処理して水酸基を除去した焼成粘土粉末21〜28質量%からなる粉末射出成形用陶磁器原料配合物を用い、当該配合物に有機バインダーを加え加熱・混練してコンパウンド化し、当該コンパウンドを金型に射出成形して成形体とし、当該成形体中の有機バインダーを除去した後、1200〜1300℃焼成して高級陶磁器製品を得る。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、陶磁器製品、特に、高級陶磁器製食器(例えば、茶わんなど)及び高級陶磁器製装飾用品(例えば、花瓶など)−以下、これら製品を「高級陶磁器製品」という。−を粉末射出成形法によって製造できる粉末射出成形用陶磁器原料配合物に関するものである。

【背景技術】

【0002】

我が国では17世紀以降、白色度と透光性に優れ、かつ、薄肉軽量であって複雑な形状をもつ高級陶磁器製品が製造されており、現在においても「京焼・清水焼」や「有田焼」などが賞用されている。

【0003】

「京焼・清水焼」に代表される高級陶磁器製品は、通常、長石粉末、ケイ石粉末、陶石粉末及び粘土粉末を必須成分とする原料配合物に水を加えて練り土や泥しようを調製し手ロクロ成形法、機械ロクロ成形法(ローラーマシンやハンドルロクロを用いる成形方法)又は泥しよう鋳込み成形法によって所要の形状に成形して乾燥し、当該乾燥成形体を800〜900℃で素焼し、次に、釉薬をかけて、1200〜1300℃で本焼することによって製造されている。

【0004】

白色度と透光性に優れ、かつ、薄肉軽量であって複雑な形状をもつ高級陶磁器製品を製造するためには、前記原料配合物における粘土粉末として、成形性に優れていると共にFe2O3分及びTiO2分が少なく白色度の優れた粘土粉末を用いる必要がある。

【0005】

近年、我が国においては前記要求を満たす良質の粘土が殆ど産出しないので、ニュージーランドや中国などの外国からFe2O3分及びTiO2分が少なく白色度の優れたカオリン粉末を輸入して使用されているが、これらのカオリン粉末は主要構成物がハロイサイトであって可塑性が劣っているため、前記原料配合物における粘土粉末として単独配合する場合には、前記手ロクロ成形法などに適用できる練り土や泥しようが調製できないので、主要構成物がカオリナイトであってFe2O3分及びTiO2分を含んでいる木節(きぶし)粘土粉末や蛙目(がいろめ)粘土粉末などの可塑性粘土粉末と併用されている。

【0006】

しかし、前記原料配合物における粘土粉末として前記カオリン粉末と木節粘土粉末や蛙目粘土粉末とを併用する場合には、前記カオリン粉末が具備している優れた白色度を十分に活用できない。

【0007】

一方、周知のとおり、アルミナセラミックスやジルコニアセラミックスなどのファインセラミックス製品の製造には、粉末射出成形法が汎用されている。

【0008】

粉末射出成形法によるファインセラミックス製品は、例えば、後出非特許文献1に記載のとおり、通常、所要のセラミックス粉末原料組成物にポリエチレンやアクリルなどの熱可塑性樹脂を主体とする有機バインダーを30〜50体積%添加したセラミックス粉末−熱可塑性樹脂複合体(以下「コンパウンド」という)を加熱して流動性を付与し所要の金型に射出成形し、当該成形体中の有機バインダーを加熱などによって除去した後、所定の温度で焼成することによって製造されている。

【0009】

前記粉末射出成形法によれば、複雑な形状をもつファインセラミックス製品が寸法精度良く大量生産することができる。

【0010】

従って、高級陶磁器製品の製造に前記粉末射出成形法が適用できれば、白色度と透光性に優れ、かつ、薄肉軽量であって複雑な形状をもつ高級陶磁器製品を寸法精度よく大量生産することが可能となる。

【0011】

ところが、本発明者らが知る限り、長石粉末、ケイ石粉末、陶石粉末及び粘土粉末を必須成分とする原料配合物を用いる高級陶磁器製品の製造に前記粉末射出成形法を適用して実用化に成功した事例はない。

【0012】

例えば、後出特許文献1には、「窯業製品製造のための射出成形用組成物」なる発明の「実施例1」では、陶石60%、蛙目粘土25%及び長石15%からなる原料組成(配合)物100部とアタックチックポリプロピレン12部、ヘキストワックス(部分ケン化ワックス)3部及びジブチルフタレート5部とを、60℃〜80℃で10〜15分混練して冷却後、ペレット状(タイラー篩5〜10メッシュ)に粗砕して射出成形機によって成形温度150〜200℃(シリンダーの温度)で成形し、成形体を1時間10℃〜15℃の昇温速度で300℃まで昇温して有機物質を分解焼失させ、その後、一般陶磁器の昇温速度で焼結させて電気絶縁材料が得られている。

【0013】

しかし、本発明者らが行った実験によれば、前記「実施例1」において、蛙目粘土を25%を越えて配合する場合には、粘度が急激に高くなり、原料組成(配合)物とアタックチックポリプレンなどの有機バインダーとを充分に混練することができなくなり、また、蛙目粘土の配合割合を25%とした場合にも、有機バインダーを分解焼失させる工程(以下、「脱脂」という)において発泡して成形体表面が水膨れ様の状態になったり、亀裂が発生して成形体が破損したりするトラブルがしばしば発生した。

【0014】

また、例えば、高級陶磁器製品の原料配合物として代表的な市販の京焼陶磁器素地粉末(上石:商品名・日本陶料株式会社製)は、長石粉末、ケイ石粉末、陶石粉末及び粘土粉末を必須成分とするものであるが、本発明者らの実験によれば、当該素地粉末に熱可塑性樹脂を主体とする有機バインダーを45体積%添加した場合には粘度が高く充分に混練することはできず、当該素地粉末を前記粉末射出成形法に適用することは不可能であった。なお、本発明者らは、当該素地粉末には粘土粉末が30質量%以上配合されていると推定している。

【0015】

本発明者らは、高級陶磁器製品の製造に用いられている長石粉末、ケイ石粉末、陶石粉末及び粘土粉末を必須成分とする原料組成物に前記粉末射出成形法が適用できないのは、次の要因によるものと推定している。

【0016】

すなわち、先ず、粘土はカオリナイトやハロイサイトなどの粘土鉱物からなり、また、陶石には絹雲母などの雲母族粘土鉱物が多量に含まれており、これらの粘土鉱物は水酸基を有しており、一方、前記粉末射出成形法において使用されているポリエチレンやアクリルなどの熱可塑性樹脂を主体とする有機バインダーは疎水性であり、当該粘土鉱物と当該有機バインダーとの親和性に低く、特に、粘土粒子は比表面積が大きく表面に水酸基を有しているので疎水性の有機バインダーとは、水と油のごとく混じり合わず、加熱混練によるコンパウンド化が極めて困難である。

【0017】

次に、高性能の混練機を使用して加熱混練を長時間行うことによってコンパウンド化した場合にも、当該コンパウンドを加熱して流動性を付与し所要の金型に射出成形し、当該成形物中の有機バインダーを加熱などによって除去する脱脂工程において粘土鉱物中の結晶水の脱離によって発生する水蒸気が成形物に閉じこめられ、発泡して成形体表面が水膨れ様の状態になったり、亀裂が発生して成形体が破損したりする。

【0018】

当初、本発明者らは、高級陶磁器製品の製造に用いられている長石粉末、ケイ石粉末、陶石粉末及び粘土粉末を必須成分とする原料配合物から陶石粉末及び粘土粉末を除かない限り、前記粉末射出成形法は適用できないのではないかと考えていた。

【0019】

なお、本発明者らは、高級陶磁器製品の製造に陶石粉末及び粘土粉末を含まない原料配合物を用いた事例が見当たらないのは、当業者間においては、古くから高級陶磁器製品の製造に用いられて来た原料配合物の必須組成である長石粉末、ケイ石粉末、陶石粉末及び粘土粉末から陶石粉末及び粘土粉末を除いた原料配合物を用いれば、高級陶磁器製品の製造条件、特に、前記本焼の温度1200〜1300℃を変更する必要があり、本焼時の温度を変更すれば、従来の長石粉末、ケイ石粉末、陶石粉末及び粘土粉末を必須成分とする原料配合物を用いて製造した高級陶磁器製品と同等品質の製品が得られなくなると考えられているためではないかと推定している。

【先行技術文献】

【特許文献】

【0020】

【特許文献1】特公昭51−29170号

【非特許文献】

【0021】

【非特許文献1】齋藤勝義著・ファインセラミックス・金属粉体成形用バインダ類の基礎と応用技術・第298頁、第299頁及び第329頁・株式会社アイピーシー・昭和63年12月10日発行

【発明の概要】

【発明が解決しようとする課題】

【0022】

本発明は、前記諸事情に鑑み、陶磁器製品の製造、特に、高級陶磁器製品の製造に前記粉末射出成形法が適用できると共に、粘土粉末としてカオリンを単独配合してその優れた白色度を十分に活用できる粉末射出成形用陶磁器原料配合物及び該配合物を用いる陶磁器製品の製造方法を提供することを技術的課題とするものである。

【0023】

本発明者らは、前記技術的課題を解決すべく、永年にわたって「京焼・清水焼」をはじめ数多くの高級陶磁器製品の化学組成分析と数多くの試行錯誤的な試作・実験を行った結果、高級陶磁器製品の製造に用いられている長石粉末、ケイ石粉末、陶石粉末及び粘土粉末を必須成分とする原料配合物を用いないで、陶磁器原料配合物として長石粉末及びケイ石粉末と粘土粉末を950℃以上で焼処理し水酸基を除去した焼成粘土粉末とを特定割合で配合したものを用いて前記粉末射出成形法を適用して陶磁器製品を製造する場合にも、当該陶磁器原料配合物の化学組成が、長石粉末、ケイ石粉末、陶石粉末及び粘土粉末を必須成分とする原料配合物を用いて前記手ロクロ成形法などを適用して高級陶磁器製品を製造する場合の該原料配合物の化学組成と近似していれば、前記本焼成の温度1200〜1300℃を変更する必要はなく、当該高級陶磁器製品と同等品質の製品が得られるという刮目すべき知見を得、当該技術的課題を解決した。

【課題を解決するための手段】

【0024】

前記技術的課題は、次のとおりの本発明によって解決できる。

【0025】

すなわち、本発明に係る粉末射出成形用陶磁器原料配合物は、長石粉末30〜42質量%、ケイ石粉末20〜32質量%及び粘土粉末を950℃以上で熱処理して水酸基を除去した焼成粘土粉末21〜28質量%からなることを特徴とするものである。

【0026】

また、本発明は、前記粉末射出成形用陶磁器原料配合物における焼成粘土粉末が前記カオリン粉末を1100℃以上で熱処理して水酸基を除去した焼成カオリン粉末であることを特徴とするものである。

【0027】

さらに、本発明に係る陶磁器製品の製造方法は、前記いずれかの粉末射出成形用陶磁器原料配合物にポリエチレン樹脂、アクリル樹脂、パラフィンワックスなどの有機バインダーを30〜50体積%を加えて加熱・混練し、測定温度130〜170℃における剪断速度100〜1000S−1の範囲内で粘度(見掛け粘度)が100〜1000Pa・sの範囲内にあるコンパウンドを調製し、当該コンパウンドを所要の金型に射出成形して成形体とし、当該成形体中の有機バインダーを除去した後、1200〜1300℃で焼成して陶磁器製品を得ることを特徴とするものである。

【発明の効果】

【0028】

本発明によれば、長石粉末、ケイ石粉末、陶石粉末及び粘土粉末を必須成分とする原料配合物を用いて手ロクロ成形法や機械ロクロ成形法によって製造されている高級陶磁器製品と同等品質の製品を、ファインセラミック製品の製造に汎用されている粉末射出成形法を適用して寸法精度よく大量生産することができると共に、粘土成分として前記カオリン粉末を1100℃以上で熱処理した焼成カオリンを単独配合して該カオリンが具備している優れた白色度を十分に活用した白色度に優れた製品を低コストで製造することができる。

【0029】

従って、本発明の産業利用性は非常に高いといえる。

【図面の簡単な説明】

【0030】

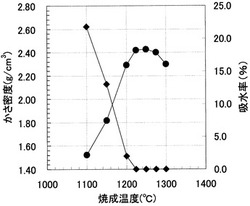

【図1】実施例1において得た焼成体の各焼成温度と吸水率(%)及びかさ密度(g/cm3)との関係を示すグラフであり、同図において◆は吸水率を表し、●はかさ密度を表している。

【発明を実施するための形態】

【0031】

本発明に係る粉末射出成形用陶磁器原料配合物に用いる長石粉末及びケイ石粉末は、いずれも高級陶磁器製品の原料配合物に用いられているFe2O3分が少ないものであり、例えば、長石粉末としてはインド長石粉末を用いることができ、ケイ石粉末としてはインドケイ石粉末を用いることができる。

【0032】

本発明に係る粉末射出成形用陶磁器原料配合物に用いる950℃以上で熱処理して水酸基を除去した焼成粘土粉末は、高級陶磁器製品の原料配合物に用いられている粘土粉末を950℃以上で熱処理して水酸基を除去したものを用いることができるが、前記カオリン粉末を1100℃以上で熱処理して水酸基を除去したものを用いることが望ましく、特にPoleStar 200R(商品名:株式会社イメリスミネラルズ・ジャパン製)を用いることが望ましい。

【0033】

前記PoleStar 200Rは、製紙用コート剤や塗料の白色度及び耐久性の向上を目的として製紙メーカや塗料メーカにおいて使用されている焼成カオリン粉末であり、この商品は、当該各用途において有機バインダーとの濡れ性をよくするために1100℃以上で熱処理して水酸基が完全に除去されている焼成カオリン粉末であるから、本発明の実施に当たって最適の材料である。

【0034】

なお、焼成カオリン粉末(前記PoleStar 200R)と市販蛙目粘土粉末の各化学組成(質量%)を表1に示す。

【表1】

【0035】

本発明に係る粉末射出成形用陶磁器原料配合物における配合割合は、長石粉末30〜42質量%、ケイ石粉末20〜32質量%及び950℃以上で熱処理して水酸基を除去した焼成粘土粉末25〜30質量%の各範囲内から選定すればよく、当該各範囲内の配合割合であれば、高級陶磁器の製造に用いられている長石粉末、ケイ石粉末、陶石粉末及び粘土粉末を必須成分とする原料配合物の化学組成と近似した化学組成のものとなる。

【0036】

なお、後出の実施例において用いている粉末射出成形用陶磁器原料配合物と比較例において用いている市販京焼陶磁器素地粉末(上石:商品名・日本陶料株式会社製)との各化学組成(質量%)を表2に示す。

【0037】

【表2】

【0038】

本発明に係る粉末射出成形用陶磁器原料配合物を用いる陶磁器製品の製造法には、ファインセラミックス製品の製造に汎用されている前記粉末射出成形法が適用でき、適用に当たっての装置や操作などは、ファインセラミックス製品を製造する場合に準じればよい。

【0039】

すなわち、先ず、本発明に係る粉末射出成形用陶磁器原料配合物にポリエチレン樹脂、アクリル樹脂、ポリスチレン樹脂、パラフィンワックスなどの有機バインダーを30〜50体積%、好ましくは33〜45体積%加えて加熱混練してコンパウンドを調製する。当該有機バインダーには可塑剤を適量添加することが望ましい。

【0040】

前記コンパウンドの調製に当たっては、前記陶磁器原料配合物を構成している各粉末粒子を前記有機バインダーに均一に混合・分散させるために、ラボプラストミルを用いることが好ましく、大量生産に当たってはラボプラストミルを大型化した加圧ニーダを用いればよい。

【0041】

また、前記コンパウンドの調製に当たっては、当該コンパウンドの粘度(見掛け粘度)を、測定温度130〜170℃における剪断速度100〜1000S−1の範囲内で100〜1000Pa・sとする必要があり、この範囲内であれば粉末射出成形に要求される十分な流動性が得られる。

なお、コンパウンドの流動特性の測定にはキャピログラフを用いることが好ましい。

【0042】

次に、粉末射出成形用成形機に所要の金型をセットし、当該金型に調製したコンパウンドを射出成形して成形体とする。

射出成形に当たっては、成形温度:130〜170℃、金型温度:30〜50℃の各範囲内で選定すればよい。

【0043】

次に、成形体を加熱して成形体中の有機バインダーを除去(脱脂)すると共に素焼する。加熱温度300〜450℃の範囲内で脱脂し、加熱温度1000〜1100℃の範囲内で素焼すればよい。

【0044】

次に、脱脂・素焼した素焼体を焼成温度1200〜1300℃の範囲内で本焼すれば、目的とする陶磁器製品が得られる。

【0045】

実施例及び比較例

【0046】

実施例1

【0047】

インド長石粉末、焼成カオリン粉末(前記PoleStar 200R)及びインドケイ石粉末を、41.7質量%、27.1質量%及び31.2質量%で配合したメディアン径5.46μmで10μm以下の粒子が占める割合78.3%の陶磁器原料配合物に、低密度ポリエチレン樹脂(ペトロセン353:商品名・東ソー株式会社製)、アクリル樹脂(オリコックスKC−1700P:商品名・共栄化学株式会社製)、パラフィンワックス(Paraffinwax−135:商品名・日本精蝋株式会社製)及びステアリン酸(試薬特級・ナカライテクス株式会社製)を質量比で1:1:1:0.44で配合した有機バインダーを45体積%加え、ラボプラストミル(100CR 500T−CM:製品記号・株式会社東洋精機製作所製)を用い、加熱温度150℃、回転数30rpmで30分間加熱・混練してコンパウンドを調製した。なお、加熱・混練終了時点における安定トルク値は0.36kg・mであった。

【0048】

ここに調製したコンパウンドの流動特性をキャピログラフ(1B:製品記号・株式会社東洋精機製作所製)を用いて計測し、測定温度150℃(前記コンパウンド調製温度に合わせている)における剪断速度100〜1000S−1の範囲内で粘度(見掛け粘度)が100〜1000Pa・sの範囲内にあり、剪断速度150S−1で粘度(見掛け粘度)200Pa・sであることを確認している。

【0049】

射出成形機(PS10E1ASE:製品記号・型締め圧5t・日精樹脂株式会社製)に金型をセットし、ここに調製したコンパウンドを、成形温度150℃、金型温度30℃にて射出成形して長さ50.0mm、巾10.4mm、厚さ4.0mmの成形体5個を成形し、脱脂炉を用い、各成形体を大気中にて100℃/hで120℃まで昇温し、引き続き6℃/hで420℃まで昇温して2時間保持し、その後、100℃/hで1100℃まで昇温して2時間保持した後に炉内で放冷して脱脂・素焼した後、次いで、都市ガスを焼料とする陶磁器焼成炉を用い、各素焼体毎に焼成温度を変更し、還元雰囲気下にて1200℃、1220℃、1230℃、1250℃及び1300℃の各温度で、それぞれ30分間保持して焼成し(なお、いずれの場合にも100℃/hで昇温した)、炉内で放冷して焼成体5個を得た。

【0050】

図1に示すとおり、1250℃で焼成した焼成体は吸水率が0.00%と緻密化しており、従来の高級陶磁器の本焼温度によって緻密な焼成体が得られることを確認できた。

【0051】

また、ここに得た各焼成体の曲げ強さをJIS R1601に準拠して測定したところ、平均曲げ強さは99.5MPa(焼成体5個の平均値)であり、従来の高級陶磁器と同等乃至同等以上の曲げ強さを有していることを確認できた。

【0052】

さらに、ここに得た各焼成体を目視にて観察したところ、優れた白色度を有していることを確認できた。また、分光色差計(ハンディ型分光色差計NF333:商品名・日本電色工業株式会社製)による実測値は85.19であった。

【0053】

実施例2

【0054】

実施例1で用いた陶磁器原料配合物に、実施例1で用いた有機バインダーを33体積%加え、加圧ニーダ(TD3−5M:製品記号・株式会社トーシン製)を用い、加熱温度150℃で、回転数30rpmで90分間加熱・混練してコンパウンドを調製した。

【0055】

ここに調製したコンパウンドの流動特性を実施例1と同じキャピログラフを用いて計測し、測定温度150℃(前記コンパウンド調製温度に合わせている)における剪断速度100〜1000S−1の範囲内で粘度(見掛け粘度)が100〜1000Pa・sの範囲内にあることを確認している。

【0056】

射出成形機(M50AII:製品記号・型締め圧50t・株式会社名機製作所製)に一輪の桜の花を平面視した形状をかたどった金型をセットし、ここに調製したコンパウンドを、成形温度150℃、金型温度30℃にて射出成形して直径107.1mm(内接円)、平均肉厚2.8mmの一輪の桜の花を平面視した形状の小皿を成形し、実施例1と同様の条件で脱脂・素焼を行った。

【0057】

ここに得た素焼品に、市販京焼陶磁器素地用石灰釉粉末(一号石灰釉:商品名・日本陶料株式会社製)に水を加え適正水分に調整した泥しょうを釉掛けし、実施例1と同様に、陶磁器焼成炉を用いて、還元雰囲気下にて100℃/hで1250℃まで昇温して30分間保持して焼成し、一輪の桜の花を平面視した形状が忠実に再現された直径96.2mm(内接円)、平均肉厚2.35mmの小皿焼成品を得た。

【0058】

ここに得た小皿焼成品は吸水率が0.00%と緻密化しており、表面の釉薬層は均一にガラス化していて貫入や剥離は認められず、従来の高級陶磁器の本焼温度によって良好な焼成品が得られることを確認できた。

【0059】

また、ここに得た小皿焼成品の熱衝撃試験をJIS S 2400に準拠して実施したところ、150℃で1時間保持した小皿焼成品を0℃氷水中に投入しても,外観に異常はなく、釉薬表面のひび割れも目視で確認されなかった。ここに得た小皿焼成品は、陶磁器食器に求められる十分な耐熱衝撃性を有することを確認した。

【0060】

比較例1

【0061】

表2に示した化学組成の市販京焼陶磁器素地粉末(上石:商品名・日本陶料株式会社製)に、実施例1で用いた有機バインダーと同じ有機バインダーを45体積%加え、実施例1と同じラボプラストミルを用い、150〜160℃で加熱・混練したが、当該素地粉末と当該バインダーとが混じり合わずコンパウンド化できなかった。

【0062】

比較例2

【0063】

比較例1で用いた京焼陶磁器素地粉末を950℃で熱処理し、熱処理によって生じた凝集を解すために軽く粉砕して粉末化したメディアン径9.78μmで10μm以下の粒子が占める割合51.3%の処理粉末に、実施例1で用いた有機バインダーと同じ有機バインダーを45体積%加え、実施例1と同じラボプラストミルを用い、加熱温度150℃で、回転数30rpmで60分間加熱・混練してコンパウンドを調製した。なお、加熱・混練終了時点における安定トルク値は0.50kg・mであった。

【0064】

ここに調製したコンパウンドの流動特性を実施例1と同じ手法によって計測し、測定温度150℃(前記コンパウンド調製温度に合わせている)における剪断速度100〜1000S−1の範囲内で粘度(見掛け粘度)が100〜1000Pa・sの範囲内にあることを確認している。

【0065】

実施例1で用いた射出成形機及び金型と同じ射出成形機及び同じ金型を用い、ここに調製したコンパウンドを、成形温度150℃、金型温度30℃にて射出成形して実施例1と同じ寸法の成形体5個を成形し、各成形体を実施例1と同じ条件にて脱脂・素焼した後、各素焼体毎に焼成温度を変更し、還元雰囲気下にて1200℃、1220℃、1230℃、1250℃及び1300℃の各温度で、それぞれ30分間保持して焼成し(なお、いずれの場合にも100℃/hで昇温した)、焼成体5個を得た。

【0066】

ここに得た各焼成体はいずれも緻密化しており、実施例1と同様にJIS R1601に準拠して測定した平均曲げ強さは93.0MPa(焼成体5個の平均値であった。)

【0067】

しかし、ここに得た各焼成体と実施例1で得た各焼成体とを目視にて対比観察したところ前者の白色度に比べ後者の白色度が格段に優れていることを確認できた。また、実施例1と同じ分光色差計による実測値は72.69であった。

【0068】

なお、本比較例では60分間加熱・混練終了時点における安定トルク値が0.5kg・mであったのに対し、実施例1では30分間加熱・混練終了時点における安定トルク値は0.36kg・mであり、この差異からして実施例1で用いた陶磁器原料配合物は有機バインダーとの混練性に優れた粉末であることが解る。

【技術分野】

【0001】

本発明は、陶磁器製品、特に、高級陶磁器製食器(例えば、茶わんなど)及び高級陶磁器製装飾用品(例えば、花瓶など)−以下、これら製品を「高級陶磁器製品」という。−を粉末射出成形法によって製造できる粉末射出成形用陶磁器原料配合物に関するものである。

【背景技術】

【0002】

我が国では17世紀以降、白色度と透光性に優れ、かつ、薄肉軽量であって複雑な形状をもつ高級陶磁器製品が製造されており、現在においても「京焼・清水焼」や「有田焼」などが賞用されている。

【0003】

「京焼・清水焼」に代表される高級陶磁器製品は、通常、長石粉末、ケイ石粉末、陶石粉末及び粘土粉末を必須成分とする原料配合物に水を加えて練り土や泥しようを調製し手ロクロ成形法、機械ロクロ成形法(ローラーマシンやハンドルロクロを用いる成形方法)又は泥しよう鋳込み成形法によって所要の形状に成形して乾燥し、当該乾燥成形体を800〜900℃で素焼し、次に、釉薬をかけて、1200〜1300℃で本焼することによって製造されている。

【0004】

白色度と透光性に優れ、かつ、薄肉軽量であって複雑な形状をもつ高級陶磁器製品を製造するためには、前記原料配合物における粘土粉末として、成形性に優れていると共にFe2O3分及びTiO2分が少なく白色度の優れた粘土粉末を用いる必要がある。

【0005】

近年、我が国においては前記要求を満たす良質の粘土が殆ど産出しないので、ニュージーランドや中国などの外国からFe2O3分及びTiO2分が少なく白色度の優れたカオリン粉末を輸入して使用されているが、これらのカオリン粉末は主要構成物がハロイサイトであって可塑性が劣っているため、前記原料配合物における粘土粉末として単独配合する場合には、前記手ロクロ成形法などに適用できる練り土や泥しようが調製できないので、主要構成物がカオリナイトであってFe2O3分及びTiO2分を含んでいる木節(きぶし)粘土粉末や蛙目(がいろめ)粘土粉末などの可塑性粘土粉末と併用されている。

【0006】

しかし、前記原料配合物における粘土粉末として前記カオリン粉末と木節粘土粉末や蛙目粘土粉末とを併用する場合には、前記カオリン粉末が具備している優れた白色度を十分に活用できない。

【0007】

一方、周知のとおり、アルミナセラミックスやジルコニアセラミックスなどのファインセラミックス製品の製造には、粉末射出成形法が汎用されている。

【0008】

粉末射出成形法によるファインセラミックス製品は、例えば、後出非特許文献1に記載のとおり、通常、所要のセラミックス粉末原料組成物にポリエチレンやアクリルなどの熱可塑性樹脂を主体とする有機バインダーを30〜50体積%添加したセラミックス粉末−熱可塑性樹脂複合体(以下「コンパウンド」という)を加熱して流動性を付与し所要の金型に射出成形し、当該成形体中の有機バインダーを加熱などによって除去した後、所定の温度で焼成することによって製造されている。

【0009】

前記粉末射出成形法によれば、複雑な形状をもつファインセラミックス製品が寸法精度良く大量生産することができる。

【0010】

従って、高級陶磁器製品の製造に前記粉末射出成形法が適用できれば、白色度と透光性に優れ、かつ、薄肉軽量であって複雑な形状をもつ高級陶磁器製品を寸法精度よく大量生産することが可能となる。

【0011】

ところが、本発明者らが知る限り、長石粉末、ケイ石粉末、陶石粉末及び粘土粉末を必須成分とする原料配合物を用いる高級陶磁器製品の製造に前記粉末射出成形法を適用して実用化に成功した事例はない。

【0012】

例えば、後出特許文献1には、「窯業製品製造のための射出成形用組成物」なる発明の「実施例1」では、陶石60%、蛙目粘土25%及び長石15%からなる原料組成(配合)物100部とアタックチックポリプロピレン12部、ヘキストワックス(部分ケン化ワックス)3部及びジブチルフタレート5部とを、60℃〜80℃で10〜15分混練して冷却後、ペレット状(タイラー篩5〜10メッシュ)に粗砕して射出成形機によって成形温度150〜200℃(シリンダーの温度)で成形し、成形体を1時間10℃〜15℃の昇温速度で300℃まで昇温して有機物質を分解焼失させ、その後、一般陶磁器の昇温速度で焼結させて電気絶縁材料が得られている。

【0013】

しかし、本発明者らが行った実験によれば、前記「実施例1」において、蛙目粘土を25%を越えて配合する場合には、粘度が急激に高くなり、原料組成(配合)物とアタックチックポリプレンなどの有機バインダーとを充分に混練することができなくなり、また、蛙目粘土の配合割合を25%とした場合にも、有機バインダーを分解焼失させる工程(以下、「脱脂」という)において発泡して成形体表面が水膨れ様の状態になったり、亀裂が発生して成形体が破損したりするトラブルがしばしば発生した。

【0014】

また、例えば、高級陶磁器製品の原料配合物として代表的な市販の京焼陶磁器素地粉末(上石:商品名・日本陶料株式会社製)は、長石粉末、ケイ石粉末、陶石粉末及び粘土粉末を必須成分とするものであるが、本発明者らの実験によれば、当該素地粉末に熱可塑性樹脂を主体とする有機バインダーを45体積%添加した場合には粘度が高く充分に混練することはできず、当該素地粉末を前記粉末射出成形法に適用することは不可能であった。なお、本発明者らは、当該素地粉末には粘土粉末が30質量%以上配合されていると推定している。

【0015】

本発明者らは、高級陶磁器製品の製造に用いられている長石粉末、ケイ石粉末、陶石粉末及び粘土粉末を必須成分とする原料組成物に前記粉末射出成形法が適用できないのは、次の要因によるものと推定している。

【0016】

すなわち、先ず、粘土はカオリナイトやハロイサイトなどの粘土鉱物からなり、また、陶石には絹雲母などの雲母族粘土鉱物が多量に含まれており、これらの粘土鉱物は水酸基を有しており、一方、前記粉末射出成形法において使用されているポリエチレンやアクリルなどの熱可塑性樹脂を主体とする有機バインダーは疎水性であり、当該粘土鉱物と当該有機バインダーとの親和性に低く、特に、粘土粒子は比表面積が大きく表面に水酸基を有しているので疎水性の有機バインダーとは、水と油のごとく混じり合わず、加熱混練によるコンパウンド化が極めて困難である。

【0017】

次に、高性能の混練機を使用して加熱混練を長時間行うことによってコンパウンド化した場合にも、当該コンパウンドを加熱して流動性を付与し所要の金型に射出成形し、当該成形物中の有機バインダーを加熱などによって除去する脱脂工程において粘土鉱物中の結晶水の脱離によって発生する水蒸気が成形物に閉じこめられ、発泡して成形体表面が水膨れ様の状態になったり、亀裂が発生して成形体が破損したりする。

【0018】

当初、本発明者らは、高級陶磁器製品の製造に用いられている長石粉末、ケイ石粉末、陶石粉末及び粘土粉末を必須成分とする原料配合物から陶石粉末及び粘土粉末を除かない限り、前記粉末射出成形法は適用できないのではないかと考えていた。

【0019】

なお、本発明者らは、高級陶磁器製品の製造に陶石粉末及び粘土粉末を含まない原料配合物を用いた事例が見当たらないのは、当業者間においては、古くから高級陶磁器製品の製造に用いられて来た原料配合物の必須組成である長石粉末、ケイ石粉末、陶石粉末及び粘土粉末から陶石粉末及び粘土粉末を除いた原料配合物を用いれば、高級陶磁器製品の製造条件、特に、前記本焼の温度1200〜1300℃を変更する必要があり、本焼時の温度を変更すれば、従来の長石粉末、ケイ石粉末、陶石粉末及び粘土粉末を必須成分とする原料配合物を用いて製造した高級陶磁器製品と同等品質の製品が得られなくなると考えられているためではないかと推定している。

【先行技術文献】

【特許文献】

【0020】

【特許文献1】特公昭51−29170号

【非特許文献】

【0021】

【非特許文献1】齋藤勝義著・ファインセラミックス・金属粉体成形用バインダ類の基礎と応用技術・第298頁、第299頁及び第329頁・株式会社アイピーシー・昭和63年12月10日発行

【発明の概要】

【発明が解決しようとする課題】

【0022】

本発明は、前記諸事情に鑑み、陶磁器製品の製造、特に、高級陶磁器製品の製造に前記粉末射出成形法が適用できると共に、粘土粉末としてカオリンを単独配合してその優れた白色度を十分に活用できる粉末射出成形用陶磁器原料配合物及び該配合物を用いる陶磁器製品の製造方法を提供することを技術的課題とするものである。

【0023】

本発明者らは、前記技術的課題を解決すべく、永年にわたって「京焼・清水焼」をはじめ数多くの高級陶磁器製品の化学組成分析と数多くの試行錯誤的な試作・実験を行った結果、高級陶磁器製品の製造に用いられている長石粉末、ケイ石粉末、陶石粉末及び粘土粉末を必須成分とする原料配合物を用いないで、陶磁器原料配合物として長石粉末及びケイ石粉末と粘土粉末を950℃以上で焼処理し水酸基を除去した焼成粘土粉末とを特定割合で配合したものを用いて前記粉末射出成形法を適用して陶磁器製品を製造する場合にも、当該陶磁器原料配合物の化学組成が、長石粉末、ケイ石粉末、陶石粉末及び粘土粉末を必須成分とする原料配合物を用いて前記手ロクロ成形法などを適用して高級陶磁器製品を製造する場合の該原料配合物の化学組成と近似していれば、前記本焼成の温度1200〜1300℃を変更する必要はなく、当該高級陶磁器製品と同等品質の製品が得られるという刮目すべき知見を得、当該技術的課題を解決した。

【課題を解決するための手段】

【0024】

前記技術的課題は、次のとおりの本発明によって解決できる。

【0025】

すなわち、本発明に係る粉末射出成形用陶磁器原料配合物は、長石粉末30〜42質量%、ケイ石粉末20〜32質量%及び粘土粉末を950℃以上で熱処理して水酸基を除去した焼成粘土粉末21〜28質量%からなることを特徴とするものである。

【0026】

また、本発明は、前記粉末射出成形用陶磁器原料配合物における焼成粘土粉末が前記カオリン粉末を1100℃以上で熱処理して水酸基を除去した焼成カオリン粉末であることを特徴とするものである。

【0027】

さらに、本発明に係る陶磁器製品の製造方法は、前記いずれかの粉末射出成形用陶磁器原料配合物にポリエチレン樹脂、アクリル樹脂、パラフィンワックスなどの有機バインダーを30〜50体積%を加えて加熱・混練し、測定温度130〜170℃における剪断速度100〜1000S−1の範囲内で粘度(見掛け粘度)が100〜1000Pa・sの範囲内にあるコンパウンドを調製し、当該コンパウンドを所要の金型に射出成形して成形体とし、当該成形体中の有機バインダーを除去した後、1200〜1300℃で焼成して陶磁器製品を得ることを特徴とするものである。

【発明の効果】

【0028】

本発明によれば、長石粉末、ケイ石粉末、陶石粉末及び粘土粉末を必須成分とする原料配合物を用いて手ロクロ成形法や機械ロクロ成形法によって製造されている高級陶磁器製品と同等品質の製品を、ファインセラミック製品の製造に汎用されている粉末射出成形法を適用して寸法精度よく大量生産することができると共に、粘土成分として前記カオリン粉末を1100℃以上で熱処理した焼成カオリンを単独配合して該カオリンが具備している優れた白色度を十分に活用した白色度に優れた製品を低コストで製造することができる。

【0029】

従って、本発明の産業利用性は非常に高いといえる。

【図面の簡単な説明】

【0030】

【図1】実施例1において得た焼成体の各焼成温度と吸水率(%)及びかさ密度(g/cm3)との関係を示すグラフであり、同図において◆は吸水率を表し、●はかさ密度を表している。

【発明を実施するための形態】

【0031】

本発明に係る粉末射出成形用陶磁器原料配合物に用いる長石粉末及びケイ石粉末は、いずれも高級陶磁器製品の原料配合物に用いられているFe2O3分が少ないものであり、例えば、長石粉末としてはインド長石粉末を用いることができ、ケイ石粉末としてはインドケイ石粉末を用いることができる。

【0032】

本発明に係る粉末射出成形用陶磁器原料配合物に用いる950℃以上で熱処理して水酸基を除去した焼成粘土粉末は、高級陶磁器製品の原料配合物に用いられている粘土粉末を950℃以上で熱処理して水酸基を除去したものを用いることができるが、前記カオリン粉末を1100℃以上で熱処理して水酸基を除去したものを用いることが望ましく、特にPoleStar 200R(商品名:株式会社イメリスミネラルズ・ジャパン製)を用いることが望ましい。

【0033】

前記PoleStar 200Rは、製紙用コート剤や塗料の白色度及び耐久性の向上を目的として製紙メーカや塗料メーカにおいて使用されている焼成カオリン粉末であり、この商品は、当該各用途において有機バインダーとの濡れ性をよくするために1100℃以上で熱処理して水酸基が完全に除去されている焼成カオリン粉末であるから、本発明の実施に当たって最適の材料である。

【0034】

なお、焼成カオリン粉末(前記PoleStar 200R)と市販蛙目粘土粉末の各化学組成(質量%)を表1に示す。

【表1】

【0035】

本発明に係る粉末射出成形用陶磁器原料配合物における配合割合は、長石粉末30〜42質量%、ケイ石粉末20〜32質量%及び950℃以上で熱処理して水酸基を除去した焼成粘土粉末25〜30質量%の各範囲内から選定すればよく、当該各範囲内の配合割合であれば、高級陶磁器の製造に用いられている長石粉末、ケイ石粉末、陶石粉末及び粘土粉末を必須成分とする原料配合物の化学組成と近似した化学組成のものとなる。

【0036】

なお、後出の実施例において用いている粉末射出成形用陶磁器原料配合物と比較例において用いている市販京焼陶磁器素地粉末(上石:商品名・日本陶料株式会社製)との各化学組成(質量%)を表2に示す。

【0037】

【表2】

【0038】

本発明に係る粉末射出成形用陶磁器原料配合物を用いる陶磁器製品の製造法には、ファインセラミックス製品の製造に汎用されている前記粉末射出成形法が適用でき、適用に当たっての装置や操作などは、ファインセラミックス製品を製造する場合に準じればよい。

【0039】

すなわち、先ず、本発明に係る粉末射出成形用陶磁器原料配合物にポリエチレン樹脂、アクリル樹脂、ポリスチレン樹脂、パラフィンワックスなどの有機バインダーを30〜50体積%、好ましくは33〜45体積%加えて加熱混練してコンパウンドを調製する。当該有機バインダーには可塑剤を適量添加することが望ましい。

【0040】

前記コンパウンドの調製に当たっては、前記陶磁器原料配合物を構成している各粉末粒子を前記有機バインダーに均一に混合・分散させるために、ラボプラストミルを用いることが好ましく、大量生産に当たってはラボプラストミルを大型化した加圧ニーダを用いればよい。

【0041】

また、前記コンパウンドの調製に当たっては、当該コンパウンドの粘度(見掛け粘度)を、測定温度130〜170℃における剪断速度100〜1000S−1の範囲内で100〜1000Pa・sとする必要があり、この範囲内であれば粉末射出成形に要求される十分な流動性が得られる。

なお、コンパウンドの流動特性の測定にはキャピログラフを用いることが好ましい。

【0042】

次に、粉末射出成形用成形機に所要の金型をセットし、当該金型に調製したコンパウンドを射出成形して成形体とする。

射出成形に当たっては、成形温度:130〜170℃、金型温度:30〜50℃の各範囲内で選定すればよい。

【0043】

次に、成形体を加熱して成形体中の有機バインダーを除去(脱脂)すると共に素焼する。加熱温度300〜450℃の範囲内で脱脂し、加熱温度1000〜1100℃の範囲内で素焼すればよい。

【0044】

次に、脱脂・素焼した素焼体を焼成温度1200〜1300℃の範囲内で本焼すれば、目的とする陶磁器製品が得られる。

【0045】

実施例及び比較例

【0046】

実施例1

【0047】

インド長石粉末、焼成カオリン粉末(前記PoleStar 200R)及びインドケイ石粉末を、41.7質量%、27.1質量%及び31.2質量%で配合したメディアン径5.46μmで10μm以下の粒子が占める割合78.3%の陶磁器原料配合物に、低密度ポリエチレン樹脂(ペトロセン353:商品名・東ソー株式会社製)、アクリル樹脂(オリコックスKC−1700P:商品名・共栄化学株式会社製)、パラフィンワックス(Paraffinwax−135:商品名・日本精蝋株式会社製)及びステアリン酸(試薬特級・ナカライテクス株式会社製)を質量比で1:1:1:0.44で配合した有機バインダーを45体積%加え、ラボプラストミル(100CR 500T−CM:製品記号・株式会社東洋精機製作所製)を用い、加熱温度150℃、回転数30rpmで30分間加熱・混練してコンパウンドを調製した。なお、加熱・混練終了時点における安定トルク値は0.36kg・mであった。

【0048】

ここに調製したコンパウンドの流動特性をキャピログラフ(1B:製品記号・株式会社東洋精機製作所製)を用いて計測し、測定温度150℃(前記コンパウンド調製温度に合わせている)における剪断速度100〜1000S−1の範囲内で粘度(見掛け粘度)が100〜1000Pa・sの範囲内にあり、剪断速度150S−1で粘度(見掛け粘度)200Pa・sであることを確認している。

【0049】

射出成形機(PS10E1ASE:製品記号・型締め圧5t・日精樹脂株式会社製)に金型をセットし、ここに調製したコンパウンドを、成形温度150℃、金型温度30℃にて射出成形して長さ50.0mm、巾10.4mm、厚さ4.0mmの成形体5個を成形し、脱脂炉を用い、各成形体を大気中にて100℃/hで120℃まで昇温し、引き続き6℃/hで420℃まで昇温して2時間保持し、その後、100℃/hで1100℃まで昇温して2時間保持した後に炉内で放冷して脱脂・素焼した後、次いで、都市ガスを焼料とする陶磁器焼成炉を用い、各素焼体毎に焼成温度を変更し、還元雰囲気下にて1200℃、1220℃、1230℃、1250℃及び1300℃の各温度で、それぞれ30分間保持して焼成し(なお、いずれの場合にも100℃/hで昇温した)、炉内で放冷して焼成体5個を得た。

【0050】

図1に示すとおり、1250℃で焼成した焼成体は吸水率が0.00%と緻密化しており、従来の高級陶磁器の本焼温度によって緻密な焼成体が得られることを確認できた。

【0051】

また、ここに得た各焼成体の曲げ強さをJIS R1601に準拠して測定したところ、平均曲げ強さは99.5MPa(焼成体5個の平均値)であり、従来の高級陶磁器と同等乃至同等以上の曲げ強さを有していることを確認できた。

【0052】

さらに、ここに得た各焼成体を目視にて観察したところ、優れた白色度を有していることを確認できた。また、分光色差計(ハンディ型分光色差計NF333:商品名・日本電色工業株式会社製)による実測値は85.19であった。

【0053】

実施例2

【0054】

実施例1で用いた陶磁器原料配合物に、実施例1で用いた有機バインダーを33体積%加え、加圧ニーダ(TD3−5M:製品記号・株式会社トーシン製)を用い、加熱温度150℃で、回転数30rpmで90分間加熱・混練してコンパウンドを調製した。

【0055】

ここに調製したコンパウンドの流動特性を実施例1と同じキャピログラフを用いて計測し、測定温度150℃(前記コンパウンド調製温度に合わせている)における剪断速度100〜1000S−1の範囲内で粘度(見掛け粘度)が100〜1000Pa・sの範囲内にあることを確認している。

【0056】

射出成形機(M50AII:製品記号・型締め圧50t・株式会社名機製作所製)に一輪の桜の花を平面視した形状をかたどった金型をセットし、ここに調製したコンパウンドを、成形温度150℃、金型温度30℃にて射出成形して直径107.1mm(内接円)、平均肉厚2.8mmの一輪の桜の花を平面視した形状の小皿を成形し、実施例1と同様の条件で脱脂・素焼を行った。

【0057】

ここに得た素焼品に、市販京焼陶磁器素地用石灰釉粉末(一号石灰釉:商品名・日本陶料株式会社製)に水を加え適正水分に調整した泥しょうを釉掛けし、実施例1と同様に、陶磁器焼成炉を用いて、還元雰囲気下にて100℃/hで1250℃まで昇温して30分間保持して焼成し、一輪の桜の花を平面視した形状が忠実に再現された直径96.2mm(内接円)、平均肉厚2.35mmの小皿焼成品を得た。

【0058】

ここに得た小皿焼成品は吸水率が0.00%と緻密化しており、表面の釉薬層は均一にガラス化していて貫入や剥離は認められず、従来の高級陶磁器の本焼温度によって良好な焼成品が得られることを確認できた。

【0059】

また、ここに得た小皿焼成品の熱衝撃試験をJIS S 2400に準拠して実施したところ、150℃で1時間保持した小皿焼成品を0℃氷水中に投入しても,外観に異常はなく、釉薬表面のひび割れも目視で確認されなかった。ここに得た小皿焼成品は、陶磁器食器に求められる十分な耐熱衝撃性を有することを確認した。

【0060】

比較例1

【0061】

表2に示した化学組成の市販京焼陶磁器素地粉末(上石:商品名・日本陶料株式会社製)に、実施例1で用いた有機バインダーと同じ有機バインダーを45体積%加え、実施例1と同じラボプラストミルを用い、150〜160℃で加熱・混練したが、当該素地粉末と当該バインダーとが混じり合わずコンパウンド化できなかった。

【0062】

比較例2

【0063】

比較例1で用いた京焼陶磁器素地粉末を950℃で熱処理し、熱処理によって生じた凝集を解すために軽く粉砕して粉末化したメディアン径9.78μmで10μm以下の粒子が占める割合51.3%の処理粉末に、実施例1で用いた有機バインダーと同じ有機バインダーを45体積%加え、実施例1と同じラボプラストミルを用い、加熱温度150℃で、回転数30rpmで60分間加熱・混練してコンパウンドを調製した。なお、加熱・混練終了時点における安定トルク値は0.50kg・mであった。

【0064】

ここに調製したコンパウンドの流動特性を実施例1と同じ手法によって計測し、測定温度150℃(前記コンパウンド調製温度に合わせている)における剪断速度100〜1000S−1の範囲内で粘度(見掛け粘度)が100〜1000Pa・sの範囲内にあることを確認している。

【0065】

実施例1で用いた射出成形機及び金型と同じ射出成形機及び同じ金型を用い、ここに調製したコンパウンドを、成形温度150℃、金型温度30℃にて射出成形して実施例1と同じ寸法の成形体5個を成形し、各成形体を実施例1と同じ条件にて脱脂・素焼した後、各素焼体毎に焼成温度を変更し、還元雰囲気下にて1200℃、1220℃、1230℃、1250℃及び1300℃の各温度で、それぞれ30分間保持して焼成し(なお、いずれの場合にも100℃/hで昇温した)、焼成体5個を得た。

【0066】

ここに得た各焼成体はいずれも緻密化しており、実施例1と同様にJIS R1601に準拠して測定した平均曲げ強さは93.0MPa(焼成体5個の平均値であった。)

【0067】

しかし、ここに得た各焼成体と実施例1で得た各焼成体とを目視にて対比観察したところ前者の白色度に比べ後者の白色度が格段に優れていることを確認できた。また、実施例1と同じ分光色差計による実測値は72.69であった。

【0068】

なお、本比較例では60分間加熱・混練終了時点における安定トルク値が0.5kg・mであったのに対し、実施例1では30分間加熱・混練終了時点における安定トルク値は0.36kg・mであり、この差異からして実施例1で用いた陶磁器原料配合物は有機バインダーとの混練性に優れた粉末であることが解る。

【特許請求の範囲】

【請求項1】

長石粉末30〜42質量%、ケイ石粉末20〜32質量%及び粘土粉末を950℃以上で熱処理して水酸基を除去した焼成粘土粉末21〜28質量%からなることを特徴とする粉末射出成形用陶磁器原料配合物。

【請求項2】

焼成粘土粉末がカオリン粉末を1100℃以上で熱処理して水酸基を除去した焼成カオリン粉末である請求項1記載の粉末射出成形用陶磁器原料配合物。

【請求項3】

請求項1又は請求項2のいずれかに記載の粉末射出成形用陶磁器原料配合物にポリエチレン樹脂、アクリル樹脂、パラフィンワックスなどの有機バインダーを30〜50体積%加えて加熱・混練し、測定温度130〜170℃における剪断速度100〜1000S−1の範囲内で粘度(見掛け粘度)が100〜1000Pa・sの範囲内にあるコンパウンドを調製し、当該コンパウンドを所要の金型に射出成形して成形体とし、当該成形体中の有機バインダーを除去した後、1200〜1300℃で焼成して陶磁器製品を得ることを特徴とする陶磁器製品の製造法。

【請求項1】

長石粉末30〜42質量%、ケイ石粉末20〜32質量%及び粘土粉末を950℃以上で熱処理して水酸基を除去した焼成粘土粉末21〜28質量%からなることを特徴とする粉末射出成形用陶磁器原料配合物。

【請求項2】

焼成粘土粉末がカオリン粉末を1100℃以上で熱処理して水酸基を除去した焼成カオリン粉末である請求項1記載の粉末射出成形用陶磁器原料配合物。

【請求項3】

請求項1又は請求項2のいずれかに記載の粉末射出成形用陶磁器原料配合物にポリエチレン樹脂、アクリル樹脂、パラフィンワックスなどの有機バインダーを30〜50体積%加えて加熱・混練し、測定温度130〜170℃における剪断速度100〜1000S−1の範囲内で粘度(見掛け粘度)が100〜1000Pa・sの範囲内にあるコンパウンドを調製し、当該コンパウンドを所要の金型に射出成形して成形体とし、当該成形体中の有機バインダーを除去した後、1200〜1300℃で焼成して陶磁器製品を得ることを特徴とする陶磁器製品の製造法。

【図1】

【公開番号】特開2012−66951(P2012−66951A)

【公開日】平成24年4月5日(2012.4.5)

【国際特許分類】

【出願番号】特願2010−211222(P2010−211222)

【出願日】平成22年9月21日(2010.9.21)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 発行者名:社団法人日本セラミックス協会,刊行物名:2010年年会Annual Meeting of The Ceramic Society of Japan,2010講演予稿集,発行年月日:平成22年(2010年)3月22日。

【出願人】(596053068)京都市 (26)

【出願人】(591044795)共和碍子株式会社 (1)

【出願人】(000217099)

【出願人】(510252645)

【出願人】(510252656)

【出願人】(595153907)

【出願人】(394024444)

【出願人】(509171896)

【出願人】(509171900)

【Fターム(参考)】

【公開日】平成24年4月5日(2012.4.5)

【国際特許分類】

【出願日】平成22年9月21日(2010.9.21)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 発行者名:社団法人日本セラミックス協会,刊行物名:2010年年会Annual Meeting of The Ceramic Society of Japan,2010講演予稿集,発行年月日:平成22年(2010年)3月22日。

【出願人】(596053068)京都市 (26)

【出願人】(591044795)共和碍子株式会社 (1)

【出願人】(000217099)

【出願人】(510252645)

【出願人】(510252656)

【出願人】(595153907)

【出願人】(394024444)

【出願人】(509171896)

【出願人】(509171900)

【Fターム(参考)】

[ Back to top ]