隔膜式圧力センサ

【課題】厚さが薄い受圧膜を使用できる構成を備えると共に、応答性能に優れ、計測誤差の少ない隔膜式圧力センサを提供する。

【解決手段】ハウジング1内を受圧膜30によって第一室31と第二室32とに仕切り、第一室31には圧力伝達媒体を充填すると共に、第一室31には圧力伝達媒体の圧力を計測可能に圧力センサ9を取り付け、第二室32には計測対象流体の圧力を供給し、受圧膜30の変位により変化する第一室31内の圧力伝達媒体の圧力を圧力センサ9で検出して計測対象流体の圧力を計測可能とした隔膜式圧力センサにおいて、受圧膜30の厚さを0.2mm以下とすると共に、ハウジングの第一室31の内壁31A、および第二室32の内壁32Aの形状を、受圧膜30が最大変形したときの形状と略一致させ、圧力センサ9に通じる第一室の内壁31Aには複数の細孔33を設けた。

【解決手段】ハウジング1内を受圧膜30によって第一室31と第二室32とに仕切り、第一室31には圧力伝達媒体を充填すると共に、第一室31には圧力伝達媒体の圧力を計測可能に圧力センサ9を取り付け、第二室32には計測対象流体の圧力を供給し、受圧膜30の変位により変化する第一室31内の圧力伝達媒体の圧力を圧力センサ9で検出して計測対象流体の圧力を計測可能とした隔膜式圧力センサにおいて、受圧膜30の厚さを0.2mm以下とすると共に、ハウジングの第一室31の内壁31A、および第二室32の内壁32Aの形状を、受圧膜30が最大変形したときの形状と略一致させ、圧力センサ9に通じる第一室の内壁31Aには複数の細孔33を設けた。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は圧力計測分野に属し、ブルドン管式圧力計や電気式圧力センサ等の市販の圧力センサを、酸やアルカリ性流体での適応、コンタミを嫌う分野、金属イオン溶出を嫌う分野での適応を可能としたもので、機械、化学、電気(半導体)、食品等々、極めて、多岐に渡る隔膜式圧力センサに関する。

【背景技術】

【0002】

一般に、ハウジング内を受圧膜によって第一室と第二室とに仕切り、前記第一室には圧力伝達媒体を充填すると共に、該第一室には圧力伝達媒体の圧力を計測可能に圧力センサを取り付け、前記第二室には計測対象流体の圧力を供給し、前記受圧膜の変位により変化する圧力伝達媒体の圧力を前記圧力センサで検出して計測対象流体の圧力を計測可能とした隔膜式圧力センサが知られている。

この種の隔膜式圧力センサで、硫酸や塩酸、あるいはアンモニア等の腐食性流体の圧力計測を行う場合には、受圧膜等の接液部に耐食性を有するハステロイ(登録商標)Cやタンタル等の特殊な金属を使用し、あるいは、金属イオンの溶出やコンタミを嫌う半導体工業関係等では、受圧膜にテフロン(登録商標)等の樹脂を使用したものが提案されている(例えば、特許文献1参照)。

【特許文献1】特開2006−275702

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかし、従来の構成では、受圧膜の厚さtが強度的に「t≧0.5mm」と厚いため、その質量が大きくなり応答性能に劣る問題があった。

また、ハウジングを第一室側の第一ハウジングと第二室側の第二ハウジングとに分割して構成した場合には、第一ハウジングおよび第二ハウジングの各合わせ面の間に、シール部材として、例えばOリングを介装しなければならず、従来、これが隔膜式圧力センサの小型化を阻む要因となっていた。

そこで、本発明の目的は、上述した従来の技術が有する課題を解消し、厚さが薄い受圧膜を使用できる構成を備えると共に、応答性能に優れ、計測誤差の少ない隔膜式圧力センサを提供することにある。

また、ハウジングを第一、第二ハウジングに分割して構成した場合に、各ハウジングの合わせ面間にOリング等を改装することなく、合わせ面をシールできる隔膜式圧力センサを提供することにある。

【課題を解決するための手段】

【0004】

本発明は、ハウジング内を受圧膜によって第一室と第二室とに仕切り、前記第一室には圧力伝達媒体を充填すると共に、該第一室には圧力伝達媒体の圧力を計測可能に圧力センサを取り付け、前記第二室には計測対象流体の圧力を供給し、前記受圧膜の変位により変化する第一室内の圧力伝達媒体の圧力を前記圧力センサで検出して計測対象流体の圧力を計測可能とした隔膜式圧力センサにおいて、前記受圧膜の厚さを0.2mm以下とすると共に、前記ハウジングの第一室の内壁、および第二室の内壁の形状を、前記受圧膜が最大変形したときの形状と略一致させ、前記圧力センサに通じる前記第一室の内壁には複数の細孔を設けたことを特徴とする。

【0005】

本発明では、ハウジングの第一室の内壁、および第二室の内壁の形状を、受圧膜が最大変形したときの形状と略一致させたため、仮に計測対象流体の圧力が過大で、その圧力が受圧膜に付与されて、該受圧膜が最大変形したとしても、受圧膜は第一室の内壁面に均等に当接するため、受圧膜への応力集中はなく、該膜圧を0.2mm以下と薄くしても破損せず、強度的に耐え得るものとなる。

また、第一室の内壁には圧力センサに通じる複数の細孔を有するため、仮に、受圧膜が最大変形して、該受圧膜が第一室の内壁に当接しても、該受圧膜には細孔に対応する部分にのみ圧力が加わる。従って、第一室の内壁に圧力センサに通じる大きな孔をあけたものと比較して、受圧膜に加わる圧力が減少し、該膜圧を0.2mm以下と薄くしても破損せず、強度的に耐え得るものとなる。

【0006】

前記受圧膜が前記内壁の形状と略同一形状に塑性変形し、前記第二室に予め変形した状態で支持されていてもよい。

また、前記ハウジングを第一室側の第一ハウジングと第二室側の第二ハウジングとに分割して構成し、第一ハウジングおよび第二ハウジングの一方の合わせ面に断面略楔形状の突起を形成し、他方の合わせ面には該突起が嵌まる断面略楔形状の溝を形成し、これら突起および溝間に前記受圧膜の周縁部を挟持してもよい。

さらに、前記第二ハウジングを耐食性に優れる樹脂材料で形成すると共に、前記第一ハウジングを該樹脂材料よりも硬度の高い材料で形成し、第一ハウジングに前記突起を形成し、第二ハウジングに前記溝を形成してもよい。

前記受圧膜が樹脂薄膜により金属薄膜、樹脂製のシール剤、あるいは耐液性を有したグリースのいずれかをサンドイッチして構成されていてもよい。

【発明の効果】

【0007】

本発明は、ハウジングの第一室の内壁、および第二室の内壁の形状を、受圧膜が最大変形したときの形状と略一致させたため、仮に計測対象流体の圧力が過大で、その圧力が受圧膜に付与されて、該受圧膜が最大変形したとしても、受圧膜は第一室の内壁面に均等に当接するため、受圧膜への応力集中はなく、該膜圧を0.2mm以下と薄くしても破損せず、強度的に耐え得るものとなる。

また、第一室の内壁には圧力センサに通じる複数の細孔を有するため、仮に、受圧膜が最大変形して、該受圧膜が第一室の内壁に当接しても、該受圧膜には細孔に対応する部分にのみ圧力が加わる。従って、第一室の内壁に圧力センサに通じる大きな孔をあけたものと比較して、受圧膜に加わる圧力が減少し、該膜圧を0.2mm以下と薄くしても破損せず、強度的に耐え得るものとなる。

【発明を実施するための最良の形態】

【0008】

以下、本発明の一実施の形態を添付の図面を参照して説明する。

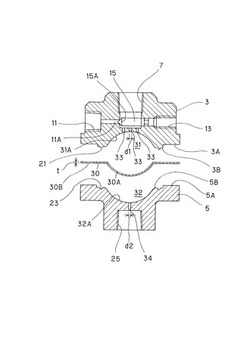

図1Aにおいて、1はハウジングを示し、このハウジング1は、上部ハウジング(第一ハウジング)3と下部ハウジング5(第二ハウジング)とに分割して構成される。

上部ハウジング3の上部には取り付け孔7が設けられ、取り付け孔7には市販のブルドン管式の圧力センサ9が螺合される。また、上部ハウジング3の両側部には充填孔11およびニードル弁孔13が同一軸線上に設けられ、ニードル弁孔13にはOリングでシールした状態でニードル弁体15が軸方向に進退自在に嵌合し、ニードル弁体15の先端15Aは充填孔11の内端11Aを閉塞自在である。

【0009】

上部ハウジング3の下部には合わせ面3Aが設けられ、合わせ面3Aには下部ハウジング5の合わせ面5Aが当接し、上部ハウジング3と下部ハウジング5とは複数のボルト17(図1B)で締結されている。下部ハウジング5はテフロン樹脂製であり、上部ハウジング3は、テフロン樹脂よりも硬度の大きい材質(例えば、PBT、POMやPPS樹脂等や、金属)製である。

上部ハウジング3の合わせ面3Aには、図2に示すように、内周側に一段高くなった合わせ面3Bが設けられ、該合わせ面3Bには、断面略楔形状の突起21が環状に形成されている。下部ハウジング5の合わせ面5Aには、上記合わせ面3Bに対応して内周側に一段低くなった合わせ面5Bが設けられ、該合わせ面5Bには、突起21が嵌まり合う断面略楔形状の溝23が環状に形成されている。

下部ハウジング5の下部には接続孔25が設けられ、接続孔25には管(図示せず)が接続され、該管を通じて計測対象流体が供給される。

【0010】

受圧膜30は、図1に示すように、ハウジング1の内部を第一室31と第二室32とに仕切っており、第一室31および第二室32のそれぞれの容積は受圧膜30の変位によって変化する。受圧膜30は、図2に示すように、中央部30Aが、受圧膜30の最大変形時の形状まで、第二室32側に予め塑性変形しており、平板状の周縁部30Bが、図1に示すように、合わせ面3A,3B,5A,5B、および突起21と溝23間に挟持され、これによって、上部ハウジング3および下部ハウジング5間に支持されている。この場合、受圧膜30が合わせ面3A,3B,5A,5B間をシールするため、Oリング等のシール部材が不要になる。溝23のV字のなす角度を、突起21のV字のなす角度よりも大きく設定し、締結時の受圧膜30の破損を防止している。

【0011】

受圧膜30は、接液部側の受圧膜材質として、例えば、テフロン系樹脂を用い、圧力センサ9側の受圧膜材質として、金やタンタル、チタン、SUS316等の金属箔を用い、その上に、PTFEや、FEP、PFA、FTFE樹脂等の薄膜を配置し、2種類以上の受圧膜材料でサンドイッチ構成され、その厚さtは「t≦0.2mm」と薄く形成されている。受圧膜30はサンドイッチ構造に限定されず、樹脂薄膜によって樹脂製のシール剤(例えばニチアス株式会社製のNAFKON PASTE)、テフロンと同等の耐液性を有したグリース(例えばダイキン工業株式会社製のDAIFLO GREASE)等をサンドイッチしてもよい。受圧膜30を、テフロン系の樹脂薄膜のみで構成した場合には、測定対象流体が通過する可能性を有するが、本構成では金属薄膜、樹脂製のシール剤、あるいは耐液性を有したグリースのいずれかをサンドイッチして構成するため、測定対象流体の通過率を低減でき、安全計測が可能になる。

【0012】

ハウジング1の第一室31の内壁31A、および第二室31の内壁32Aの形状は、受圧膜30が最大変形したときの形状(例えば、カテナリー曲線の形状)と略一致するよう形成されている。第一室31の内壁31Aには、第一室31と取り付け孔7とを連通する複数の細孔33(「径d1≦2mm」)が形成され、細孔33は、図3に示すように、取り付け孔7の孔径の範囲内に密に形成される。

また、第二室31の内壁32Aには、第二室31と接続孔25とを連通する細孔34(「径d2≦1mm」)が形成される。

【0013】

図1Aを参照し、上部ハウジング3と下部ハウジング5との間に受圧膜30を挟み、ハウジング3,5間を締結した後、上部ハウジング3の取り付け孔7に圧力センサ9を連結する。ついで、ニードル弁体15を後退し、充填孔11、取り付け孔7、および第一室31を連通した後に、充填孔11を通じて第一室31内にシリコーン・オイル等の圧力伝達媒体を充填する。充填時には、充填孔11から「真空、充填、真空、充填…」の反復作用を行い、液中の気泡を排除して充填を行う。充填後は、ニードル弁体15を前進し、該ニードル弁体15の先端15Aで、充填孔11の内端11Aを閉塞する。そして、充填孔11に閉塞プラグ(図示せず)を螺合する。

ブルドン管式の圧力センサ9は、外部振動や脈動計測に弱く、定期的に交換されることが多い。このような場合、圧力伝達媒体を真空充填し直さなければならないが、従来、充填孔はそのまま開放していたため、充填完了後、プラグを締め付ける際に、圧力伝達媒体の液体中に、空気が再混入し、また、プラグ捻じ込みの際に、内部加圧を生じて、ゼロ点調整の作業がし難かった。

本構成では、ニードル弁体15で、充填孔11の内端11Aを閉塞した後に、充填孔11を閉塞プラグで閉塞するため、閉塞プラグ締結時の空気混入、内部加圧を防止でき、高度な調整を実現できる。

【0014】

上記受圧膜30を形成する場合、例えば組立時に塑性変形すればよい。この場合、上記のようにサンドイッチ構成した平板状の「1〜複数枚の薄膜」からなる受圧膜の素材を準備し、この平板状の受圧膜を、上部ハウジング3と下部ハウジング5との間に挟み込み、下部ハウジング5の接続孔25より、任意の圧力を負荷させて放置する。これにより、受圧膜の中央部を、上部ハウジング3の内壁31Aに設けた「受圧膜が変形する最大変形状態のカテナリー曲線形状」に密着させて、過大圧力で塑性変形する。この構成では、カテナリー曲線形状を簡単に形成できる。

【0015】

隔膜式圧力センサでは、圧力伝達媒体(充填液体)が、圧力センサ9と圧力平衡状態にある場合に、例え、その圧力が100MPaという過大圧力状態であっても、鉄筋コンクリート壁に押し付けられた「紙」のように、受圧膜30の厚さtが1μmであっても破損することはない。このような考えで、受圧膜30として、「t≦0.2mm」の膜を使用した。このような従来を越える薄い受圧膜30の適用により、質量の削減による運動エネルギー軽減が図れ、圧力計測の応答性能が大幅に向上し、その結果、応答性能に優れる電気式のトランスデューサーの適用を可能とした。

受圧膜30の運動エネルギーEは、その質量をm、速度をVとすると、E=mV2/2で表される。圧力を受ける有効面積をA、受圧膜の厚さをt、受圧膜材質の比重量をγとすると、E=(A・t)γ・V2/2で表される。

作動圧力(≒誤差圧力)を一定とすると、圧力を受ける有効面積Aの小型化は困難である。一方の厚さtについては、市販のテフロン・ゴム(FPM)製ダイアフラムの厚さ「t=0.5mm」を、例えば「t=0.1mm」とすれば、応答性能を、凡そ「0.5/0.1=5」倍向上できる。

【0016】

また、過大圧力が負荷された場合でも、受圧膜が破損しないように、第一室31の内壁31Aの形状を、受圧膜30が最大変形したときの形状(例えば、カテナリー曲線の形状)と略一致させた。そのため、過大圧力が付与されて、受圧膜30が最大変形した場合には、第一室31の内壁31Aに均等に当接する。要するに、過大圧力が受圧膜に負荷された場合でも、内壁31Aに保持・密着され、受圧膜30への応力集中がなく、「t≦0.2mm」の薄い受圧膜でも膜が破損しない。

受圧膜30を支持するハウジングにおいて、圧力センサ9と受圧膜30との間を連通する流路を、複数個の細孔33としたため、過大圧力が負荷されても、該受圧膜30には細孔33に対応する部分にのみ圧力が加わる。

細孔33の内径を、例えば1μmとした場合、1MPaの過大圧力時に、該細孔33に負荷される力Fは、F≒π・10(kg/cm2)(1/10000)2/4≒7.9×10-2mgと、受圧膜30には微小な力しか作用しない。従って、第一室31の内壁31Aに圧力センサ9に通じる大きな孔をあけたものと比較して、「t≦0.2mm」の薄い受圧膜でも破損せず、安全に計測可能とした。第一室31の内壁31Aの細孔33が、「径d1≦2mm」であるため、「t≦0.2mm」の薄い受圧膜30に、例えば10MPa以上の過大圧力が負荷されても膜が破損しない。

【0017】

接液部である下部ハウジング5に、テフロン系材料を用いると共に、非接液部である上部ハウジング3には、強度的に強い材料を用い、しかも、剛性が高い上部ハウジング3の合わせ面に突起21を設けたことで、両ハウジング3,5の締結時には、上部ハウジング3のV字形状の突起21が、受圧膜30を介して、下部ハウジング5のV字形状の溝23に食い込み、漏洩のない確実なシールを機能させて、Oリング等のシール材を不要にして、計測器の小型化が図られる。

また、テフロンやポリエチレン等の樹脂製受圧膜30は、気体を透過するため、長時間、受圧膜30に圧力を負荷させていると、受圧膜30を介して圧力伝達媒体(充填液体)に、負荷気体が溶出し、負荷圧力がゼロとなっても、溶出気体の圧力により、圧力センサ9のゼロ点が移動する恐れがある。

本構成では、受圧膜30においては、接液側にテフロン系薄膜を使用し、圧力センサ9側には芯材として、例えば金、タンタル、チタン、SUS316等の金属箔を配置し、更には、その上に、テフロン系薄膜を配置してサンドイッチ構造としたため、計測対象流体として例えば気体が、接液側のテフロン系薄膜を浸透しても、芯材により阻止され、それが第一室31に至ることがない。

【0018】

圧力センサ9が、容積変化の大きい「ブルドン管式圧力計」である場合、受圧膜30が平板であれば、受圧膜30の外径を大きくせざるを得ない。

この構成では、受圧膜30の中央部30Aが、該受圧膜30の最大変形時の形状まで、第二室32側に予め塑性変形し、計測対象流体の圧力が付加された場合には、第一室31側に反転し変位するため、平板状の膜と比較して、受圧膜30の外径を大きくすることなく、大きい容積変化を実現できる。

【0019】

図4において、横軸は、圧力センサ9をハウジング1に装着し、圧力を負荷したときの圧力センサ9の計測値を示し、縦軸は、圧力センサ9をハウジング1に装着せずに、直接、圧力を負荷したときの圧力センサ9の計測値を示す。このハウジング1に設けた受圧膜30の厚さtは、「t=0.1mm」である。図5から明らかなように、両者の相関係数Rは「R2=1」と完全一致し、比例常数は、「0.9997」と、0.003の差異があるが、この差異は、圧力センサ9の精度から個体差と考えられるため、ハウジング1装着による誤差は「ゼロ」であった。

【0020】

図5は、別の実施の形態を示す。なお、図5において、図1と同一部分には同一符号を付して示し、その説明を省略する。厚さ「t≦0.2mm」の受圧膜30を適用し、応答性能をよくした結果、図5に示すように、圧力センサに、応答性能に優れる脈動計測可能な電気式圧力センサ「電気式トランスデューサー」9Aを用いることが可能となった。応答性能重視の場合は、計測部位に連通する流路36の内径d2が、「d2≧8mm」に形成される。また、細孔33の内径d1が、「d1≧2mm」に形成される。脈動やウォーター・ハンマー現象に弱いブルドン管式の圧力センサ9を使用した場合、圧力センサ9が破損する恐れがある。そこで、脈動平滑化のため、細孔34の径が、「d2≦1mm」に絞られ、脈動抑制が図られる。計測部の細孔34を「d2≦1mm」とすることにより、脈動圧力の平均圧力計測を可能とし、ウォーター・ハンマー現象時でも、圧力計の損傷を回避して、高精度・高耐久性能を実現できた。この結果、径d2の異なる2種類の下部ハウジング5を用いることにより、ブルドン管式の圧力センサを含む、市販のあらゆる圧力センサの適用が可能となった。

【図面の簡単な説明】

【0021】

【図1】Aは、本発明の一実施の形態を示す断面図、Bは底面図である。

【図2】ハウジングの断面図である。

【図3】上部ハウジングの底面図である。

【図4】隔膜式圧力センサの計測精度を示す図である。

【図5】Aは、本発明の別実施の形態を示す断面図、Bは底面図である。

【符号の説明】

【0022】

1 ハウジング

3 上部ハウジング(第一ハウジング)

5 下部ハウジング(第二ハウジング)

9 圧力センサ

11 充填孔

13 ニードル弁孔

15 ニードル弁体

21 突起

23 溝

30 受圧膜

31 第一室

32 第二室

【技術分野】

【0001】

本発明は圧力計測分野に属し、ブルドン管式圧力計や電気式圧力センサ等の市販の圧力センサを、酸やアルカリ性流体での適応、コンタミを嫌う分野、金属イオン溶出を嫌う分野での適応を可能としたもので、機械、化学、電気(半導体)、食品等々、極めて、多岐に渡る隔膜式圧力センサに関する。

【背景技術】

【0002】

一般に、ハウジング内を受圧膜によって第一室と第二室とに仕切り、前記第一室には圧力伝達媒体を充填すると共に、該第一室には圧力伝達媒体の圧力を計測可能に圧力センサを取り付け、前記第二室には計測対象流体の圧力を供給し、前記受圧膜の変位により変化する圧力伝達媒体の圧力を前記圧力センサで検出して計測対象流体の圧力を計測可能とした隔膜式圧力センサが知られている。

この種の隔膜式圧力センサで、硫酸や塩酸、あるいはアンモニア等の腐食性流体の圧力計測を行う場合には、受圧膜等の接液部に耐食性を有するハステロイ(登録商標)Cやタンタル等の特殊な金属を使用し、あるいは、金属イオンの溶出やコンタミを嫌う半導体工業関係等では、受圧膜にテフロン(登録商標)等の樹脂を使用したものが提案されている(例えば、特許文献1参照)。

【特許文献1】特開2006−275702

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかし、従来の構成では、受圧膜の厚さtが強度的に「t≧0.5mm」と厚いため、その質量が大きくなり応答性能に劣る問題があった。

また、ハウジングを第一室側の第一ハウジングと第二室側の第二ハウジングとに分割して構成した場合には、第一ハウジングおよび第二ハウジングの各合わせ面の間に、シール部材として、例えばOリングを介装しなければならず、従来、これが隔膜式圧力センサの小型化を阻む要因となっていた。

そこで、本発明の目的は、上述した従来の技術が有する課題を解消し、厚さが薄い受圧膜を使用できる構成を備えると共に、応答性能に優れ、計測誤差の少ない隔膜式圧力センサを提供することにある。

また、ハウジングを第一、第二ハウジングに分割して構成した場合に、各ハウジングの合わせ面間にOリング等を改装することなく、合わせ面をシールできる隔膜式圧力センサを提供することにある。

【課題を解決するための手段】

【0004】

本発明は、ハウジング内を受圧膜によって第一室と第二室とに仕切り、前記第一室には圧力伝達媒体を充填すると共に、該第一室には圧力伝達媒体の圧力を計測可能に圧力センサを取り付け、前記第二室には計測対象流体の圧力を供給し、前記受圧膜の変位により変化する第一室内の圧力伝達媒体の圧力を前記圧力センサで検出して計測対象流体の圧力を計測可能とした隔膜式圧力センサにおいて、前記受圧膜の厚さを0.2mm以下とすると共に、前記ハウジングの第一室の内壁、および第二室の内壁の形状を、前記受圧膜が最大変形したときの形状と略一致させ、前記圧力センサに通じる前記第一室の内壁には複数の細孔を設けたことを特徴とする。

【0005】

本発明では、ハウジングの第一室の内壁、および第二室の内壁の形状を、受圧膜が最大変形したときの形状と略一致させたため、仮に計測対象流体の圧力が過大で、その圧力が受圧膜に付与されて、該受圧膜が最大変形したとしても、受圧膜は第一室の内壁面に均等に当接するため、受圧膜への応力集中はなく、該膜圧を0.2mm以下と薄くしても破損せず、強度的に耐え得るものとなる。

また、第一室の内壁には圧力センサに通じる複数の細孔を有するため、仮に、受圧膜が最大変形して、該受圧膜が第一室の内壁に当接しても、該受圧膜には細孔に対応する部分にのみ圧力が加わる。従って、第一室の内壁に圧力センサに通じる大きな孔をあけたものと比較して、受圧膜に加わる圧力が減少し、該膜圧を0.2mm以下と薄くしても破損せず、強度的に耐え得るものとなる。

【0006】

前記受圧膜が前記内壁の形状と略同一形状に塑性変形し、前記第二室に予め変形した状態で支持されていてもよい。

また、前記ハウジングを第一室側の第一ハウジングと第二室側の第二ハウジングとに分割して構成し、第一ハウジングおよび第二ハウジングの一方の合わせ面に断面略楔形状の突起を形成し、他方の合わせ面には該突起が嵌まる断面略楔形状の溝を形成し、これら突起および溝間に前記受圧膜の周縁部を挟持してもよい。

さらに、前記第二ハウジングを耐食性に優れる樹脂材料で形成すると共に、前記第一ハウジングを該樹脂材料よりも硬度の高い材料で形成し、第一ハウジングに前記突起を形成し、第二ハウジングに前記溝を形成してもよい。

前記受圧膜が樹脂薄膜により金属薄膜、樹脂製のシール剤、あるいは耐液性を有したグリースのいずれかをサンドイッチして構成されていてもよい。

【発明の効果】

【0007】

本発明は、ハウジングの第一室の内壁、および第二室の内壁の形状を、受圧膜が最大変形したときの形状と略一致させたため、仮に計測対象流体の圧力が過大で、その圧力が受圧膜に付与されて、該受圧膜が最大変形したとしても、受圧膜は第一室の内壁面に均等に当接するため、受圧膜への応力集中はなく、該膜圧を0.2mm以下と薄くしても破損せず、強度的に耐え得るものとなる。

また、第一室の内壁には圧力センサに通じる複数の細孔を有するため、仮に、受圧膜が最大変形して、該受圧膜が第一室の内壁に当接しても、該受圧膜には細孔に対応する部分にのみ圧力が加わる。従って、第一室の内壁に圧力センサに通じる大きな孔をあけたものと比較して、受圧膜に加わる圧力が減少し、該膜圧を0.2mm以下と薄くしても破損せず、強度的に耐え得るものとなる。

【発明を実施するための最良の形態】

【0008】

以下、本発明の一実施の形態を添付の図面を参照して説明する。

図1Aにおいて、1はハウジングを示し、このハウジング1は、上部ハウジング(第一ハウジング)3と下部ハウジング5(第二ハウジング)とに分割して構成される。

上部ハウジング3の上部には取り付け孔7が設けられ、取り付け孔7には市販のブルドン管式の圧力センサ9が螺合される。また、上部ハウジング3の両側部には充填孔11およびニードル弁孔13が同一軸線上に設けられ、ニードル弁孔13にはOリングでシールした状態でニードル弁体15が軸方向に進退自在に嵌合し、ニードル弁体15の先端15Aは充填孔11の内端11Aを閉塞自在である。

【0009】

上部ハウジング3の下部には合わせ面3Aが設けられ、合わせ面3Aには下部ハウジング5の合わせ面5Aが当接し、上部ハウジング3と下部ハウジング5とは複数のボルト17(図1B)で締結されている。下部ハウジング5はテフロン樹脂製であり、上部ハウジング3は、テフロン樹脂よりも硬度の大きい材質(例えば、PBT、POMやPPS樹脂等や、金属)製である。

上部ハウジング3の合わせ面3Aには、図2に示すように、内周側に一段高くなった合わせ面3Bが設けられ、該合わせ面3Bには、断面略楔形状の突起21が環状に形成されている。下部ハウジング5の合わせ面5Aには、上記合わせ面3Bに対応して内周側に一段低くなった合わせ面5Bが設けられ、該合わせ面5Bには、突起21が嵌まり合う断面略楔形状の溝23が環状に形成されている。

下部ハウジング5の下部には接続孔25が設けられ、接続孔25には管(図示せず)が接続され、該管を通じて計測対象流体が供給される。

【0010】

受圧膜30は、図1に示すように、ハウジング1の内部を第一室31と第二室32とに仕切っており、第一室31および第二室32のそれぞれの容積は受圧膜30の変位によって変化する。受圧膜30は、図2に示すように、中央部30Aが、受圧膜30の最大変形時の形状まで、第二室32側に予め塑性変形しており、平板状の周縁部30Bが、図1に示すように、合わせ面3A,3B,5A,5B、および突起21と溝23間に挟持され、これによって、上部ハウジング3および下部ハウジング5間に支持されている。この場合、受圧膜30が合わせ面3A,3B,5A,5B間をシールするため、Oリング等のシール部材が不要になる。溝23のV字のなす角度を、突起21のV字のなす角度よりも大きく設定し、締結時の受圧膜30の破損を防止している。

【0011】

受圧膜30は、接液部側の受圧膜材質として、例えば、テフロン系樹脂を用い、圧力センサ9側の受圧膜材質として、金やタンタル、チタン、SUS316等の金属箔を用い、その上に、PTFEや、FEP、PFA、FTFE樹脂等の薄膜を配置し、2種類以上の受圧膜材料でサンドイッチ構成され、その厚さtは「t≦0.2mm」と薄く形成されている。受圧膜30はサンドイッチ構造に限定されず、樹脂薄膜によって樹脂製のシール剤(例えばニチアス株式会社製のNAFKON PASTE)、テフロンと同等の耐液性を有したグリース(例えばダイキン工業株式会社製のDAIFLO GREASE)等をサンドイッチしてもよい。受圧膜30を、テフロン系の樹脂薄膜のみで構成した場合には、測定対象流体が通過する可能性を有するが、本構成では金属薄膜、樹脂製のシール剤、あるいは耐液性を有したグリースのいずれかをサンドイッチして構成するため、測定対象流体の通過率を低減でき、安全計測が可能になる。

【0012】

ハウジング1の第一室31の内壁31A、および第二室31の内壁32Aの形状は、受圧膜30が最大変形したときの形状(例えば、カテナリー曲線の形状)と略一致するよう形成されている。第一室31の内壁31Aには、第一室31と取り付け孔7とを連通する複数の細孔33(「径d1≦2mm」)が形成され、細孔33は、図3に示すように、取り付け孔7の孔径の範囲内に密に形成される。

また、第二室31の内壁32Aには、第二室31と接続孔25とを連通する細孔34(「径d2≦1mm」)が形成される。

【0013】

図1Aを参照し、上部ハウジング3と下部ハウジング5との間に受圧膜30を挟み、ハウジング3,5間を締結した後、上部ハウジング3の取り付け孔7に圧力センサ9を連結する。ついで、ニードル弁体15を後退し、充填孔11、取り付け孔7、および第一室31を連通した後に、充填孔11を通じて第一室31内にシリコーン・オイル等の圧力伝達媒体を充填する。充填時には、充填孔11から「真空、充填、真空、充填…」の反復作用を行い、液中の気泡を排除して充填を行う。充填後は、ニードル弁体15を前進し、該ニードル弁体15の先端15Aで、充填孔11の内端11Aを閉塞する。そして、充填孔11に閉塞プラグ(図示せず)を螺合する。

ブルドン管式の圧力センサ9は、外部振動や脈動計測に弱く、定期的に交換されることが多い。このような場合、圧力伝達媒体を真空充填し直さなければならないが、従来、充填孔はそのまま開放していたため、充填完了後、プラグを締め付ける際に、圧力伝達媒体の液体中に、空気が再混入し、また、プラグ捻じ込みの際に、内部加圧を生じて、ゼロ点調整の作業がし難かった。

本構成では、ニードル弁体15で、充填孔11の内端11Aを閉塞した後に、充填孔11を閉塞プラグで閉塞するため、閉塞プラグ締結時の空気混入、内部加圧を防止でき、高度な調整を実現できる。

【0014】

上記受圧膜30を形成する場合、例えば組立時に塑性変形すればよい。この場合、上記のようにサンドイッチ構成した平板状の「1〜複数枚の薄膜」からなる受圧膜の素材を準備し、この平板状の受圧膜を、上部ハウジング3と下部ハウジング5との間に挟み込み、下部ハウジング5の接続孔25より、任意の圧力を負荷させて放置する。これにより、受圧膜の中央部を、上部ハウジング3の内壁31Aに設けた「受圧膜が変形する最大変形状態のカテナリー曲線形状」に密着させて、過大圧力で塑性変形する。この構成では、カテナリー曲線形状を簡単に形成できる。

【0015】

隔膜式圧力センサでは、圧力伝達媒体(充填液体)が、圧力センサ9と圧力平衡状態にある場合に、例え、その圧力が100MPaという過大圧力状態であっても、鉄筋コンクリート壁に押し付けられた「紙」のように、受圧膜30の厚さtが1μmであっても破損することはない。このような考えで、受圧膜30として、「t≦0.2mm」の膜を使用した。このような従来を越える薄い受圧膜30の適用により、質量の削減による運動エネルギー軽減が図れ、圧力計測の応答性能が大幅に向上し、その結果、応答性能に優れる電気式のトランスデューサーの適用を可能とした。

受圧膜30の運動エネルギーEは、その質量をm、速度をVとすると、E=mV2/2で表される。圧力を受ける有効面積をA、受圧膜の厚さをt、受圧膜材質の比重量をγとすると、E=(A・t)γ・V2/2で表される。

作動圧力(≒誤差圧力)を一定とすると、圧力を受ける有効面積Aの小型化は困難である。一方の厚さtについては、市販のテフロン・ゴム(FPM)製ダイアフラムの厚さ「t=0.5mm」を、例えば「t=0.1mm」とすれば、応答性能を、凡そ「0.5/0.1=5」倍向上できる。

【0016】

また、過大圧力が負荷された場合でも、受圧膜が破損しないように、第一室31の内壁31Aの形状を、受圧膜30が最大変形したときの形状(例えば、カテナリー曲線の形状)と略一致させた。そのため、過大圧力が付与されて、受圧膜30が最大変形した場合には、第一室31の内壁31Aに均等に当接する。要するに、過大圧力が受圧膜に負荷された場合でも、内壁31Aに保持・密着され、受圧膜30への応力集中がなく、「t≦0.2mm」の薄い受圧膜でも膜が破損しない。

受圧膜30を支持するハウジングにおいて、圧力センサ9と受圧膜30との間を連通する流路を、複数個の細孔33としたため、過大圧力が負荷されても、該受圧膜30には細孔33に対応する部分にのみ圧力が加わる。

細孔33の内径を、例えば1μmとした場合、1MPaの過大圧力時に、該細孔33に負荷される力Fは、F≒π・10(kg/cm2)(1/10000)2/4≒7.9×10-2mgと、受圧膜30には微小な力しか作用しない。従って、第一室31の内壁31Aに圧力センサ9に通じる大きな孔をあけたものと比較して、「t≦0.2mm」の薄い受圧膜でも破損せず、安全に計測可能とした。第一室31の内壁31Aの細孔33が、「径d1≦2mm」であるため、「t≦0.2mm」の薄い受圧膜30に、例えば10MPa以上の過大圧力が負荷されても膜が破損しない。

【0017】

接液部である下部ハウジング5に、テフロン系材料を用いると共に、非接液部である上部ハウジング3には、強度的に強い材料を用い、しかも、剛性が高い上部ハウジング3の合わせ面に突起21を設けたことで、両ハウジング3,5の締結時には、上部ハウジング3のV字形状の突起21が、受圧膜30を介して、下部ハウジング5のV字形状の溝23に食い込み、漏洩のない確実なシールを機能させて、Oリング等のシール材を不要にして、計測器の小型化が図られる。

また、テフロンやポリエチレン等の樹脂製受圧膜30は、気体を透過するため、長時間、受圧膜30に圧力を負荷させていると、受圧膜30を介して圧力伝達媒体(充填液体)に、負荷気体が溶出し、負荷圧力がゼロとなっても、溶出気体の圧力により、圧力センサ9のゼロ点が移動する恐れがある。

本構成では、受圧膜30においては、接液側にテフロン系薄膜を使用し、圧力センサ9側には芯材として、例えば金、タンタル、チタン、SUS316等の金属箔を配置し、更には、その上に、テフロン系薄膜を配置してサンドイッチ構造としたため、計測対象流体として例えば気体が、接液側のテフロン系薄膜を浸透しても、芯材により阻止され、それが第一室31に至ることがない。

【0018】

圧力センサ9が、容積変化の大きい「ブルドン管式圧力計」である場合、受圧膜30が平板であれば、受圧膜30の外径を大きくせざるを得ない。

この構成では、受圧膜30の中央部30Aが、該受圧膜30の最大変形時の形状まで、第二室32側に予め塑性変形し、計測対象流体の圧力が付加された場合には、第一室31側に反転し変位するため、平板状の膜と比較して、受圧膜30の外径を大きくすることなく、大きい容積変化を実現できる。

【0019】

図4において、横軸は、圧力センサ9をハウジング1に装着し、圧力を負荷したときの圧力センサ9の計測値を示し、縦軸は、圧力センサ9をハウジング1に装着せずに、直接、圧力を負荷したときの圧力センサ9の計測値を示す。このハウジング1に設けた受圧膜30の厚さtは、「t=0.1mm」である。図5から明らかなように、両者の相関係数Rは「R2=1」と完全一致し、比例常数は、「0.9997」と、0.003の差異があるが、この差異は、圧力センサ9の精度から個体差と考えられるため、ハウジング1装着による誤差は「ゼロ」であった。

【0020】

図5は、別の実施の形態を示す。なお、図5において、図1と同一部分には同一符号を付して示し、その説明を省略する。厚さ「t≦0.2mm」の受圧膜30を適用し、応答性能をよくした結果、図5に示すように、圧力センサに、応答性能に優れる脈動計測可能な電気式圧力センサ「電気式トランスデューサー」9Aを用いることが可能となった。応答性能重視の場合は、計測部位に連通する流路36の内径d2が、「d2≧8mm」に形成される。また、細孔33の内径d1が、「d1≧2mm」に形成される。脈動やウォーター・ハンマー現象に弱いブルドン管式の圧力センサ9を使用した場合、圧力センサ9が破損する恐れがある。そこで、脈動平滑化のため、細孔34の径が、「d2≦1mm」に絞られ、脈動抑制が図られる。計測部の細孔34を「d2≦1mm」とすることにより、脈動圧力の平均圧力計測を可能とし、ウォーター・ハンマー現象時でも、圧力計の損傷を回避して、高精度・高耐久性能を実現できた。この結果、径d2の異なる2種類の下部ハウジング5を用いることにより、ブルドン管式の圧力センサを含む、市販のあらゆる圧力センサの適用が可能となった。

【図面の簡単な説明】

【0021】

【図1】Aは、本発明の一実施の形態を示す断面図、Bは底面図である。

【図2】ハウジングの断面図である。

【図3】上部ハウジングの底面図である。

【図4】隔膜式圧力センサの計測精度を示す図である。

【図5】Aは、本発明の別実施の形態を示す断面図、Bは底面図である。

【符号の説明】

【0022】

1 ハウジング

3 上部ハウジング(第一ハウジング)

5 下部ハウジング(第二ハウジング)

9 圧力センサ

11 充填孔

13 ニードル弁孔

15 ニードル弁体

21 突起

23 溝

30 受圧膜

31 第一室

32 第二室

【特許請求の範囲】

【請求項1】

ハウジング内を受圧膜によって第一室と第二室とに仕切り、前記第一室には圧力伝達媒体を充填すると共に、該第一室には圧力伝達媒体の圧力を計測可能に圧力センサを取り付け、前記第二室には計測対象流体の圧力を供給し、前記受圧膜の変位により変化する第一室内の圧力伝達媒体の圧力を前記圧力センサで検出して計測対象流体の圧力を計測可能とした隔膜式圧力センサにおいて、

前記受圧膜の厚さを0.2mm以下とすると共に、

前記ハウジングの第一室の内壁、および第二室の内壁の形状を、前記受圧膜が最大変形したときの形状と略一致させ、

前記圧力センサに通じる前記第一室の内壁には複数の細孔を設けたことを特徴とする隔膜式圧力センサ。

【請求項2】

前記受圧膜が前記内壁の形状と略同一形状に塑性変形し、

前記第二室側に予め変形した状態で支持されていることを特徴とする請求項1に記載の隔膜式圧力センサ。

【請求項3】

前記ハウジングを第一室側の第一ハウジングと第二室側の第二ハウジングとに分割して構成し、第一ハウジングおよび第二ハウジングの一方の合わせ面に断面略楔形状の突起を形成し、他方の合わせ面には該突起が嵌まる断面略楔形状の溝を形成し、これら突起および溝間に前記受圧膜の周縁部を挟持したことを特徴とする請求項1または2に記載の隔膜式圧力センサ。

【請求項4】

前記第二ハウジングを耐食性に優れる樹脂材料で形成すると共に、

前記第一ハウジングを該樹脂材料よりも硬度の高い材料で形成し、

第一ハウジングに前記突起を形成し、第二ハウジングに前記溝を形成したことを特徴とする請求項3に記載の隔膜式圧力センサ。

【請求項5】

前記受圧膜が樹脂薄膜により金属薄膜、樹脂製のシール剤、あるいは耐液性を有したグリースのいずれかをサンドイッチして構成されていることを特徴とする請求項1ないし4のいずれかに記載の隔膜式圧力センサ。

【請求項1】

ハウジング内を受圧膜によって第一室と第二室とに仕切り、前記第一室には圧力伝達媒体を充填すると共に、該第一室には圧力伝達媒体の圧力を計測可能に圧力センサを取り付け、前記第二室には計測対象流体の圧力を供給し、前記受圧膜の変位により変化する第一室内の圧力伝達媒体の圧力を前記圧力センサで検出して計測対象流体の圧力を計測可能とした隔膜式圧力センサにおいて、

前記受圧膜の厚さを0.2mm以下とすると共に、

前記ハウジングの第一室の内壁、および第二室の内壁の形状を、前記受圧膜が最大変形したときの形状と略一致させ、

前記圧力センサに通じる前記第一室の内壁には複数の細孔を設けたことを特徴とする隔膜式圧力センサ。

【請求項2】

前記受圧膜が前記内壁の形状と略同一形状に塑性変形し、

前記第二室側に予め変形した状態で支持されていることを特徴とする請求項1に記載の隔膜式圧力センサ。

【請求項3】

前記ハウジングを第一室側の第一ハウジングと第二室側の第二ハウジングとに分割して構成し、第一ハウジングおよび第二ハウジングの一方の合わせ面に断面略楔形状の突起を形成し、他方の合わせ面には該突起が嵌まる断面略楔形状の溝を形成し、これら突起および溝間に前記受圧膜の周縁部を挟持したことを特徴とする請求項1または2に記載の隔膜式圧力センサ。

【請求項4】

前記第二ハウジングを耐食性に優れる樹脂材料で形成すると共に、

前記第一ハウジングを該樹脂材料よりも硬度の高い材料で形成し、

第一ハウジングに前記突起を形成し、第二ハウジングに前記溝を形成したことを特徴とする請求項3に記載の隔膜式圧力センサ。

【請求項5】

前記受圧膜が樹脂薄膜により金属薄膜、樹脂製のシール剤、あるいは耐液性を有したグリースのいずれかをサンドイッチして構成されていることを特徴とする請求項1ないし4のいずれかに記載の隔膜式圧力センサ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2009−174888(P2009−174888A)

【公開日】平成21年8月6日(2009.8.6)

【国際特許分類】

【出願番号】特願2008−11116(P2008−11116)

【出願日】平成20年1月22日(2008.1.22)

【出願人】(508022115)有限会社アルトアソシエイツ (1)

【出願人】(508022436)

【出願人】(591160338)株式会社技術開発総合研究所 (12)

【Fターム(参考)】

【公開日】平成21年8月6日(2009.8.6)

【国際特許分類】

【出願日】平成20年1月22日(2008.1.22)

【出願人】(508022115)有限会社アルトアソシエイツ (1)

【出願人】(508022436)

【出願人】(591160338)株式会社技術開発総合研究所 (12)

【Fターム(参考)】

[ Back to top ]