隙間計測装置の計測性検証装置及び計測性検証方法

【課題】新規の隙間計測装置を実施工に適用するに際しての、隙間計測装置の計測性の検証を可能にした計測性検証装置、及び計測性検証方法を提供する。

【解決手段】第1保持部24を配列させ、第1保持部24間のピッチPが連続的に変化するように形成した第1固定治具22と、第2保持部25を配列させ、第2保持部25間のピッチPが連続的に変化するように形成した第2固定治具23とを、第1保持部24と第2保持部25とが互いに内側を向き、かつ千鳥状となるように対向配置させ、第1保持部24、第2保持部25にそれぞれ管21を保持させ、第1保持部24の第1管群21Aと第2保持部25の第2管群21Bとの間に、複数の隙間スペーサー26を配し、第1管群21Aと第2管群21Bとの間の隙間が隙間スペーサー26の厚さになるようにした隙間計測装置の計測性検証装置20。

【解決手段】第1保持部24を配列させ、第1保持部24間のピッチPが連続的に変化するように形成した第1固定治具22と、第2保持部25を配列させ、第2保持部25間のピッチPが連続的に変化するように形成した第2固定治具23とを、第1保持部24と第2保持部25とが互いに内側を向き、かつ千鳥状となるように対向配置させ、第1保持部24、第2保持部25にそれぞれ管21を保持させ、第1保持部24の第1管群21Aと第2保持部25の第2管群21Bとの間に、複数の隙間スペーサー26を配し、第1管群21Aと第2管群21Bとの間の隙間が隙間スペーサー26の厚さになるようにした隙間計測装置の計測性検証装置20。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、隙間計測装置の計測性検証装置及び計測性検証方法に関する。

【背景技術】

【0002】

熱交換器として、シェル(胴)内に多数のチューブ(伝熱管)を配した形式のものが知られている。このような形式の熱交換器では、伝熱管の内外に流体を流すことにより、内外の流体の温度差によって熱交換を行うようにしている。したがって、伝熱管は熱交換器の性能を決定する部品であり、その製造や組み立てについては非常に注意を要するものとなっている。なお、近年では熱交換率を高めるため、伝熱面積の増加を目的として、伝熱管を千鳥状に配置する形式のものが増えている。

【0003】

ところで、このような熱交換器にあっては、伝熱管の内外に流体が流れることによって伝熱管が振動し、この振動に起因して伝熱管が破損するおそれがある。そこで、伝熱管の振動を防止するため振れ止め金具を設置するなどの必要上、伝熱管の配置寸法については厳しい公差が要求されている。そして、実施工では伝熱管の配置寸法が公差内になっているか否かを判定するため、管と管との隙間の計測が種々の手法で行われている。

【0004】

すなわち、このように配置寸法の設計値に対して実施工状態での実測値の記録を取得するために、従来では種々の隙間計測装置が提案され、実用化されている(例えば、特許文献1参照)。しかし、新規の隙間計測装置を実施工に適用するためには、隙間計測装置の計測性(計測の精度)を検証する必要がある。特に、伝熱管を千鳥状に配置した形式のものに対しては、隙間計測器自体も新しい形態のものが用いられることがあるため、このような計測性の検証が必須となる。

【0005】

従来、隙間計測装置の計測性を検証するためには、管(伝熱管)2本を任意の位置に固定し、ノギスなどによって管と管との隙間を計測したうえで、同じ隙間を隙間計測器で計測し、その後ノギスなどによる実測値と、隙間計測器による計測値とを比較することで行っていた。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開昭64−75907号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、実施工では管が多数(数千を超える型もある)配置されており、管と管との隙間の連続的な計測が必要になっている。また、一般には管と管との配置のピッチが連続的に変化することが多いことから、このようにピッチが連続的に変化する形態の管配置に対応する、計測が必要になっている。さらに、前記したように管(伝熱管)を千鳥状に配置した形式のものに対しての、計測も必要になってきている。

【0008】

本発明は前記事情に鑑みてなされたもので、例えば新規の隙間計測装置を実施工に適用するに際しての、隙間計測装置の計測性の検証を可能にした計測性検証装置、及び計測性検証方法を提供することを目的としている。

【課題を解決するための手段】

【0009】

本発明の隙間計測装置の計測性検証装置は、管を保持するための第1保持部を3以上配列させ、該第1保持部間のピッチが連続的に変化するように形成した第1固定治具と、管を保持するための第2保持部を3以上配列させ、該第2保持部間のピッチが連続的に変化するように形成した第2固定治具とを、前記第1保持部と前記第2保持部とが互いに内側を向き、かつ半ピッチずれた千鳥状となるように対向配置させ、

前記第1固定治具の第1保持部にそれぞれ管を保持させるとともに、前記第2固定治具の第2保持部にそれぞれ管を保持させ、さらに前記第1保持部に保持された第1管群と前記第2保持部に保持された第2管群との間に隙間スペーサーを配し、

前記第1管群と前記第2管群との間の隙間が前記隙間スペーサーの厚さになるように、これら第1管群と第2管群とを隙間スペーサーに当接させてなることを特徴としている。

【0010】

本発明の隙間計測装置の計測性検証方法は、管を保持するための第1保持部を3以上配列させ、該第1保持部間のピッチが連続的に変化するように形成した第1固定治具と、管を保持するための第2保持部を3以上配列させ、該第2保持部間のピッチが連続的に変化するように形成した第2固定治具とを、前記第1保持部と前記第2保持部とが互いに内側を向き、かつ半ピッチずれた千鳥状となるように対向配置させ、前記第1固定治具の第1保持部にそれぞれ管を保持させるとともに、前記第2固定治具の第2保持部にそれぞれ管を保持させ、さらに前記第1保持部に保持された第1管群と前記第2保持部に保持された第2管群との間に隙間スペーサーを配し、前記第1管群と前記第2管群との間の隙間が前記隙間スペーサーの厚さになるように、これら第1管群と第2管群とを隙間スペーサーに当接させてなる計測性検証装置の、前記第1管群と前記第2管群との間の隙間に、前記隙間スペーサーを避けて静電容量方式による隙間計測装置のセンサを、前記第1保持部及び第2保持部の配列方向に沿って通しつつ、千鳥状に配置された前記第1管群の管と前記第2管群の管との隙間を計測し、得られた計測値と前記隙間スペーサーの厚さとを比較することを特徴としている。

【発明の効果】

【0011】

本発明の隙間計測装置の計測性検証装置によれば、ピッチが連続的に変化するように配置され、かつ千鳥状に配置された第1管群と第2管群とを、その間の隙間が隙間スペーサーの厚さになるように配しているので、例えば静電容量方式による隙間計測装置のセンサを、前記第1管群と前記第2管群との間の隙間に、前記隙間スペーサーを避けて通すことにより、千鳥状に配置された第1管群の管と第2管群の管との隙間を連続的に計測することができるとともに、ピッチが連続的に変化する形態の管配置における隙間についても連続的に計測することができる。したがって、得られた計測値と隙間スペーサーの厚さとを比較することにより、隙間計測装置の計測性を検証することができる。

【0012】

また、本発明の隙間計測装置の計測性検証方法によれば、前述のように計測性検証装置によって得られた計測値と隙間スペーサーの厚さとを比較することで隙間計測装置の計測性を検証することができることから、検証済みの隙間計測装置を用いた実施工での隙間測定で得られた計測値について、信頼性を確保することができる。

【図面の簡単な説明】

【0013】

【図1】(a)は熱交換器の概略構成図、(b)は伝熱管の配置を説明するための模式図である。

【図2】(a)は静電容量方式の隙間計測装置のセンサの概略構成図、(b)はセンサ部を示す要部拡大図である。

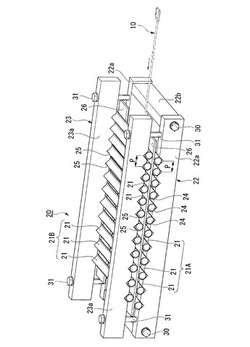

【図3】本発明における隙間計測装置の計測性検証装置の一実施形態を示す斜視図である。

【発明を実施するための形態】

【0014】

以下、本発明を詳しく説明する。

本発明の隙間計測装置の計測性検証装置及び計測性検証方法は、例えば図1(a)、(b)に示すような熱交換器1内の伝熱管(チューブ)2間の隙間を測定するための、隙間測定装置の計測性、すなわち計測の精度を検証し、必要に応じて較正を行うための検証装置と、これを用いた検証方法である。

【0015】

図1(a)に示すように熱交換器1は、シェル(胴)3内に多数の伝熱管(チューブ)2を配したもので、特に伝熱面積の増加を目的として、図1(b)に示すように伝熱管2を千鳥状に配置したものである。

このような構成の熱交換器1においても、前述したように伝熱管2の振動を防止する等の目的で、伝熱管2と伝熱管2との間の隙間を計測し、その配置寸法が公差内になっているか否かを判定する必要がある。

【0016】

近年、静電容量方式による非接触型の隙間計測装置が実用されるようになってきており、この隙間計測装置を用いて伝熱管2間の隙間を計測することが可能になっている。

そこで、この静電容量方式の隙間計測装置を用い、実施工において図1(b)に示した千鳥状配置の伝熱管2の隙間を計測する試みがなされている。

【0017】

ところが、図1(b)に示すように実際の千鳥状配置の伝熱管2では、隣り合う伝熱管2のピッチP1、P2…(P’1、P’2…)が連続的に変化する箇所があり、また、そもそも図1(b)中の下段側の伝熱管群2Aと上段側の伝熱管群2Bとの間の隙間を、図1(b)中の下段と上段とのギャップGとして定義した場合に、このギャップGの測定が非常に難しくなっている。したがって、このようなギャップGの計測を可能にする特殊なセンサが必要になっている。すなわち、図1(b)中において、伝熱管2a1とこれに対応する伝熱管2b1との間のギャップGや、伝熱管2a2とこれに対応する伝熱管2b2との間のギャップG等を、順次連続的に計測可能なセンサが必要になっている。

【0018】

このような要望に応えるセンサとして、図2(a)に示すような細長い棒状のセンサ10が提供されている。このセンサ10は、その先端側に、所定距離離れて配置された一対のセンサ部11a、11bを有したものである。これらセンサ部11a、11bは、静電容量を検出するタイプのもので、図2(b)に示すように細長く形成されたものである。このように細長く形成されていることにより、センサ部11a、11bは、いずれもセンサ10の長さ方向での検出範囲が広くなっている。

【0019】

そして、これらセンサ部11a、11bによって例えば図1(b)に示す伝熱管2a1と伝熱管2b1とをそれぞれ検知し、これらの間の隙間、すなわちギャップGを検出(計測)することができるようになっている。

また、このセンサ10には、図2(a)に示すように、センサ部11a、11bで検知した静電容量に基づき、検出したギャップGのデータを図示しないコンピューター等に連続して送信する制御部12が設けられている。

【0020】

このような構成のもとにセンサ10は、図1(b)中に示す伝熱管2a1とこれに対応する伝熱管2b1との間のギャップGや、伝熱管2a2とこれに対応する伝熱管2b2との間のギャップG等を順次連続的に計測し、その結果をコンピューター等に送信し、記憶させることができるようになっている。

【0021】

次に、本発明における隙間計測装置の計測性検証装置の一実施形態について説明する。

図3は、隙間計測装置の計測性検証装置の一実施形態を示す図であり、図3中符号20は検証装置である。この検証装置20は、多数の管21を並列させた状態で保持する第1固定治具22と、同様に多数の管21を並列させた状態で保持する第2固定治具23と、を備えたものである。

【0022】

第1固定治具22は、一対の固定板22a、22aと、これら固定板22a、22a間を連結する一対の連結板22b、22bとからなる矩形枠状のもので、これら固定板22aと連結板22bとの間は、ボルト30によって連結され、固定されている。固定板22a、22aには、第1固定治具22の一方の側(内側)を形成する側面に、管21を保持するための多数(3以上)の第1保持部24が形成されている。これら第1保持部24は、横断面V状の切欠溝からなっている。また、これら第1保持部24は、隣り合う第1保持部24間のピッチP(V字状の切欠溝の中心間の距離)が、図3中の右側(一方の側)から左側(他方の側)に行くに連れて連続的に広くなるように変化して形成されている。例えば、これらピッチPは、右側から左側に行くに連れ、1mmずつ増加するように形成されている。

【0023】

一方、第2固定治具23は、一対の固定板23a、23aからなっており、第1固定治具22の前記一方の側(内側)の側面に対して、ボルト31によって着脱可能に取り付け締結され、固定されている。固定板23a、23aには、第2固定治具23の一方の側(内側)を形成する側面に、管21を保持するための多数(3以上)の第2保持部25が形成されている。これら第2保持部25も、前記第1保持部24と同様、横断面V状の切欠溝からなっている。また、これら第2保持部25も、隣り合う第2保持部25間のピッチPが、図3中の右側(一方の側)から左側(他方の側)に行くに連れて連続的に広くなるように変化して形成されている。例えば、これらピッチP(V字状の切欠溝の中心間の距離)は、前記第1保持部24と同様、右側から左側に行くに連れ、1mmずつ増加するように形成されている。

なお、第1保持部24や第2保持部25におけるピッチPの変化は、図1(b)に示した実際の千鳥状配置の伝熱管2における、ピッチP1、P2…(P’1、P’2…)と同じに形成されている。

【0024】

ただし、これら第2保持部25は、第1保持部24に対して半ピッチずれた千鳥状となるように配置され、その状態で第2固定治具23の固定板23a、23aは、第1固定治具22の固定板22a、22aに固定されている。ここで、第1保持部24と第2保持部25とは、それぞれのピッチの変化傾向(ピッチの増大傾向)が同じになるように配置されている。すなわち、本実施形態では、図3に示すようにいずれも図3中の右側から左側に行くに連れてピッチPが広くなり、またその増加量も1mmずつ増えるように形成配置されている。

【0025】

また、これら第1固定治具22と第2固定治具23との間には、管21が二段に配設され、前記第1保持部24及び第2保持部25にそれぞれ保持固定されている。さらに、第1保持部24に保持された管21と第2保持部25に保持された管21との間には、一対(複数)の隙間スペーサー26が配設されている。

【0026】

すなわち、下側の第1固定治具22の各第1保持部24にそれぞれ管21が配置され、その上に隙間スペーサー26が載せられ、さらにその上に管21が上側の第2固定治具23に保持された状態で載せられ、その状態で第2固定治具23がボルト31によって第1固定治具22に固定されることにより、検証装置20が形成されている。ここで、下側の第1固定治具22の各第1保持部24に保持された管21により、第1管群21Aが形成されており、上側の第2固定治具23の各第2保持部25に保持された管21により、第2管群21Bが形成されている。

【0027】

管21は、例えば図1(b)に示した伝熱管2と同じ材質で同じ外径、同じ厚さに形成されたもので、第1固定治具22における固定板22a、22a間、及び第2固定治具の23における固定板22a、22a間の距離に対応する長さに形成されたものである。なお、前記の第1保持部24、第2保持部25は、管21の外径に対応して、該管21を確実に保持固定できる寸法に形成されている。また、管21と隙間スペーサー26との密着性を高めるため、第1保持部24や第2保持部25内に、ゴムや軟質樹脂等のクッション材(図示せず)を配置してもよい。

【0028】

隙間スペーサー26は、細長い矩形状の金属製板体からなるもので、精密加工が施されていることにより、全体が均一な所定厚さに形成されたものである。所定厚さとしては、図1(b)に示した伝熱管2A側と伝熱管2B側との間のギャップGに一致する厚さとされる。なお、このようなギャップGは、熱交換器1の種類や熱交換器1内の場所によって異なる場合もあり、したがって複数のギャップGに対応するべく、これらギャップGにそれぞれ対応(一致)した複数種の隙間スペーサー26が用意され、適宜使い分けられるようになっている。

【0029】

また、隙間スペーサー26は、本実施形態では一対用いられ、これらが間隔をおいて配置され、それぞれ上下に配置される固定板22aと固定板23aとの間に位置させられている。これにより、これら隙間スペーサー26、26は、第1管群21A及び第2管群21Bを介して固定板22aと固定板23aとの間に確実に固定されている。したがって、第1管群21A、第2管群21Bを構成する各管21は、ボルト31の締結力によって隙間スペーサー26に当接され密着し、これによって第1管群21Aと第2管群21Bとの間のギャップ(隙間)は、隙間スペーサー26の厚さに一致するようになっている。

【0030】

次に、このような構成の検証装置を用いた、隙間計測装置の計測性検証方法について説明する。

本実施形態では、隙間計測装置として、図2(a)、(b)に示した静電容量方式のセンサ10を備えた装置を用いる。

【0031】

すなわち、このセンサ10の先端側(センサ部11a、11b側)を、図3中二点鎖線で示すように一対の隙間スペーサー26、26間、すなわち第1管群21Aと第2管群21Bとの間の隙間で、かつ隙間スペーサー26、26間に挿し入れる。そして、第1保持部24及び第2保持部25の配列方向に沿って通しつつ、各センサ部11a、11bで管21の静電容量を検知することにより、千鳥状に配置された第1管群21Aの管21と第2管群21Bの管21との隙間、すなわち図1(b)に示したギャップGを計測する。

【0032】

このようにして第1管群21Aの管21と第2管群21Bの管21との隙間を連続的に計測すると、例えば図3中の千鳥状配置における右上と左下とに位置する関係の一対の管21について、その隙間(ギャップG)を順次連続的に計測することができる。また、このように連続的に計測した隙間(ギャップG)の値(計測値)について、制御部12を介してコンピューター等に連続的に取り込み、記憶させる(取得する)ことができる。

【0033】

したがって、記憶(取得)した計測値と隙間スペーサー26の厚さとを比較することにより、隙間計測装置(センサ10)の計測性(計測の精度)を検証することができる。

【0034】

以上説明したように本実施形態の隙間計測装置の計測性検証装置20によれば、ピッチが連続的に変化するように配置され、かつ千鳥状に配置された第1管群21Aと第2管群21Bとを、その間の隙間が隙間スペーサー26の厚さになるように配しているので、静電容量方式による非接触型の隙間計測装置のセンサ10を、第1管群21Aと第2管群21Bとの間の隙間で、かつ一対の隙間スペーサー26、26の間に通すことにより、千鳥状に配置された第1管群21Aの管21と第2管群21Bの管21との隙間(ギャップG)を連続的に計測することができるとともに、ピッチPが連続的に変化する形態の管配置における隙間についても連続的に計測することができる。したがって、得られた計測値と隙間スペーサー26の厚さとを比較することにより、隙間計測装置の計測性を検証することができる。

【0035】

また、本実施形態の隙間計測装置の計測性検証方法によれば、前述のように計測性検証装置20によって得られた計測値と隙間スペーサー26の厚さとを比較することで隙間計測装置の計測性を検証することができることから、検証済みの隙間計測装置を用いた実施工での隙間測定で得られた計測値について、信頼性を確保することができる。

また、例えば検証結果から計測値についての信頼性が低い隙間計測装置が確定された場合に、これを実施工では使用しないようにすることで、実施工での計測値に誤差が生じてしまうことを未然に防ぐことができる。

【0036】

なお、本発明は前記実施形態に限定されることなく、本発明の主旨を逸脱しない範囲で種々の変更が可能である。

例えば、前記実施形態の検証装置では、第1固定治具22や第2固定治具23を一つずつしか開示していないが、第1保持部24や第2保持部25のピッチPやその変化する度合いを適宜に変更した第1固定治具や第2固定治具を別に用意し、実施工で計測する熱交換器に合わせて適宜使い分けるようにしてもよい。同様に、管21についても、その外径等が異なる管を別に用意し、適宜使い分けるようにしてもよい。

【符号の説明】

【0037】

10…センサ、11a、11b…センサ部、20…検証装置、21…管、21A…第1管群、21B…第2管群、22…第1固定治具、23…第2固定治具、24…第1保持部、25…第2保持部、26…隙間スペーサー、P…ピッチ、G…ギャップ

【技術分野】

【0001】

本発明は、隙間計測装置の計測性検証装置及び計測性検証方法に関する。

【背景技術】

【0002】

熱交換器として、シェル(胴)内に多数のチューブ(伝熱管)を配した形式のものが知られている。このような形式の熱交換器では、伝熱管の内外に流体を流すことにより、内外の流体の温度差によって熱交換を行うようにしている。したがって、伝熱管は熱交換器の性能を決定する部品であり、その製造や組み立てについては非常に注意を要するものとなっている。なお、近年では熱交換率を高めるため、伝熱面積の増加を目的として、伝熱管を千鳥状に配置する形式のものが増えている。

【0003】

ところで、このような熱交換器にあっては、伝熱管の内外に流体が流れることによって伝熱管が振動し、この振動に起因して伝熱管が破損するおそれがある。そこで、伝熱管の振動を防止するため振れ止め金具を設置するなどの必要上、伝熱管の配置寸法については厳しい公差が要求されている。そして、実施工では伝熱管の配置寸法が公差内になっているか否かを判定するため、管と管との隙間の計測が種々の手法で行われている。

【0004】

すなわち、このように配置寸法の設計値に対して実施工状態での実測値の記録を取得するために、従来では種々の隙間計測装置が提案され、実用化されている(例えば、特許文献1参照)。しかし、新規の隙間計測装置を実施工に適用するためには、隙間計測装置の計測性(計測の精度)を検証する必要がある。特に、伝熱管を千鳥状に配置した形式のものに対しては、隙間計測器自体も新しい形態のものが用いられることがあるため、このような計測性の検証が必須となる。

【0005】

従来、隙間計測装置の計測性を検証するためには、管(伝熱管)2本を任意の位置に固定し、ノギスなどによって管と管との隙間を計測したうえで、同じ隙間を隙間計測器で計測し、その後ノギスなどによる実測値と、隙間計測器による計測値とを比較することで行っていた。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開昭64−75907号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、実施工では管が多数(数千を超える型もある)配置されており、管と管との隙間の連続的な計測が必要になっている。また、一般には管と管との配置のピッチが連続的に変化することが多いことから、このようにピッチが連続的に変化する形態の管配置に対応する、計測が必要になっている。さらに、前記したように管(伝熱管)を千鳥状に配置した形式のものに対しての、計測も必要になってきている。

【0008】

本発明は前記事情に鑑みてなされたもので、例えば新規の隙間計測装置を実施工に適用するに際しての、隙間計測装置の計測性の検証を可能にした計測性検証装置、及び計測性検証方法を提供することを目的としている。

【課題を解決するための手段】

【0009】

本発明の隙間計測装置の計測性検証装置は、管を保持するための第1保持部を3以上配列させ、該第1保持部間のピッチが連続的に変化するように形成した第1固定治具と、管を保持するための第2保持部を3以上配列させ、該第2保持部間のピッチが連続的に変化するように形成した第2固定治具とを、前記第1保持部と前記第2保持部とが互いに内側を向き、かつ半ピッチずれた千鳥状となるように対向配置させ、

前記第1固定治具の第1保持部にそれぞれ管を保持させるとともに、前記第2固定治具の第2保持部にそれぞれ管を保持させ、さらに前記第1保持部に保持された第1管群と前記第2保持部に保持された第2管群との間に隙間スペーサーを配し、

前記第1管群と前記第2管群との間の隙間が前記隙間スペーサーの厚さになるように、これら第1管群と第2管群とを隙間スペーサーに当接させてなることを特徴としている。

【0010】

本発明の隙間計測装置の計測性検証方法は、管を保持するための第1保持部を3以上配列させ、該第1保持部間のピッチが連続的に変化するように形成した第1固定治具と、管を保持するための第2保持部を3以上配列させ、該第2保持部間のピッチが連続的に変化するように形成した第2固定治具とを、前記第1保持部と前記第2保持部とが互いに内側を向き、かつ半ピッチずれた千鳥状となるように対向配置させ、前記第1固定治具の第1保持部にそれぞれ管を保持させるとともに、前記第2固定治具の第2保持部にそれぞれ管を保持させ、さらに前記第1保持部に保持された第1管群と前記第2保持部に保持された第2管群との間に隙間スペーサーを配し、前記第1管群と前記第2管群との間の隙間が前記隙間スペーサーの厚さになるように、これら第1管群と第2管群とを隙間スペーサーに当接させてなる計測性検証装置の、前記第1管群と前記第2管群との間の隙間に、前記隙間スペーサーを避けて静電容量方式による隙間計測装置のセンサを、前記第1保持部及び第2保持部の配列方向に沿って通しつつ、千鳥状に配置された前記第1管群の管と前記第2管群の管との隙間を計測し、得られた計測値と前記隙間スペーサーの厚さとを比較することを特徴としている。

【発明の効果】

【0011】

本発明の隙間計測装置の計測性検証装置によれば、ピッチが連続的に変化するように配置され、かつ千鳥状に配置された第1管群と第2管群とを、その間の隙間が隙間スペーサーの厚さになるように配しているので、例えば静電容量方式による隙間計測装置のセンサを、前記第1管群と前記第2管群との間の隙間に、前記隙間スペーサーを避けて通すことにより、千鳥状に配置された第1管群の管と第2管群の管との隙間を連続的に計測することができるとともに、ピッチが連続的に変化する形態の管配置における隙間についても連続的に計測することができる。したがって、得られた計測値と隙間スペーサーの厚さとを比較することにより、隙間計測装置の計測性を検証することができる。

【0012】

また、本発明の隙間計測装置の計測性検証方法によれば、前述のように計測性検証装置によって得られた計測値と隙間スペーサーの厚さとを比較することで隙間計測装置の計測性を検証することができることから、検証済みの隙間計測装置を用いた実施工での隙間測定で得られた計測値について、信頼性を確保することができる。

【図面の簡単な説明】

【0013】

【図1】(a)は熱交換器の概略構成図、(b)は伝熱管の配置を説明するための模式図である。

【図2】(a)は静電容量方式の隙間計測装置のセンサの概略構成図、(b)はセンサ部を示す要部拡大図である。

【図3】本発明における隙間計測装置の計測性検証装置の一実施形態を示す斜視図である。

【発明を実施するための形態】

【0014】

以下、本発明を詳しく説明する。

本発明の隙間計測装置の計測性検証装置及び計測性検証方法は、例えば図1(a)、(b)に示すような熱交換器1内の伝熱管(チューブ)2間の隙間を測定するための、隙間測定装置の計測性、すなわち計測の精度を検証し、必要に応じて較正を行うための検証装置と、これを用いた検証方法である。

【0015】

図1(a)に示すように熱交換器1は、シェル(胴)3内に多数の伝熱管(チューブ)2を配したもので、特に伝熱面積の増加を目的として、図1(b)に示すように伝熱管2を千鳥状に配置したものである。

このような構成の熱交換器1においても、前述したように伝熱管2の振動を防止する等の目的で、伝熱管2と伝熱管2との間の隙間を計測し、その配置寸法が公差内になっているか否かを判定する必要がある。

【0016】

近年、静電容量方式による非接触型の隙間計測装置が実用されるようになってきており、この隙間計測装置を用いて伝熱管2間の隙間を計測することが可能になっている。

そこで、この静電容量方式の隙間計測装置を用い、実施工において図1(b)に示した千鳥状配置の伝熱管2の隙間を計測する試みがなされている。

【0017】

ところが、図1(b)に示すように実際の千鳥状配置の伝熱管2では、隣り合う伝熱管2のピッチP1、P2…(P’1、P’2…)が連続的に変化する箇所があり、また、そもそも図1(b)中の下段側の伝熱管群2Aと上段側の伝熱管群2Bとの間の隙間を、図1(b)中の下段と上段とのギャップGとして定義した場合に、このギャップGの測定が非常に難しくなっている。したがって、このようなギャップGの計測を可能にする特殊なセンサが必要になっている。すなわち、図1(b)中において、伝熱管2a1とこれに対応する伝熱管2b1との間のギャップGや、伝熱管2a2とこれに対応する伝熱管2b2との間のギャップG等を、順次連続的に計測可能なセンサが必要になっている。

【0018】

このような要望に応えるセンサとして、図2(a)に示すような細長い棒状のセンサ10が提供されている。このセンサ10は、その先端側に、所定距離離れて配置された一対のセンサ部11a、11bを有したものである。これらセンサ部11a、11bは、静電容量を検出するタイプのもので、図2(b)に示すように細長く形成されたものである。このように細長く形成されていることにより、センサ部11a、11bは、いずれもセンサ10の長さ方向での検出範囲が広くなっている。

【0019】

そして、これらセンサ部11a、11bによって例えば図1(b)に示す伝熱管2a1と伝熱管2b1とをそれぞれ検知し、これらの間の隙間、すなわちギャップGを検出(計測)することができるようになっている。

また、このセンサ10には、図2(a)に示すように、センサ部11a、11bで検知した静電容量に基づき、検出したギャップGのデータを図示しないコンピューター等に連続して送信する制御部12が設けられている。

【0020】

このような構成のもとにセンサ10は、図1(b)中に示す伝熱管2a1とこれに対応する伝熱管2b1との間のギャップGや、伝熱管2a2とこれに対応する伝熱管2b2との間のギャップG等を順次連続的に計測し、その結果をコンピューター等に送信し、記憶させることができるようになっている。

【0021】

次に、本発明における隙間計測装置の計測性検証装置の一実施形態について説明する。

図3は、隙間計測装置の計測性検証装置の一実施形態を示す図であり、図3中符号20は検証装置である。この検証装置20は、多数の管21を並列させた状態で保持する第1固定治具22と、同様に多数の管21を並列させた状態で保持する第2固定治具23と、を備えたものである。

【0022】

第1固定治具22は、一対の固定板22a、22aと、これら固定板22a、22a間を連結する一対の連結板22b、22bとからなる矩形枠状のもので、これら固定板22aと連結板22bとの間は、ボルト30によって連結され、固定されている。固定板22a、22aには、第1固定治具22の一方の側(内側)を形成する側面に、管21を保持するための多数(3以上)の第1保持部24が形成されている。これら第1保持部24は、横断面V状の切欠溝からなっている。また、これら第1保持部24は、隣り合う第1保持部24間のピッチP(V字状の切欠溝の中心間の距離)が、図3中の右側(一方の側)から左側(他方の側)に行くに連れて連続的に広くなるように変化して形成されている。例えば、これらピッチPは、右側から左側に行くに連れ、1mmずつ増加するように形成されている。

【0023】

一方、第2固定治具23は、一対の固定板23a、23aからなっており、第1固定治具22の前記一方の側(内側)の側面に対して、ボルト31によって着脱可能に取り付け締結され、固定されている。固定板23a、23aには、第2固定治具23の一方の側(内側)を形成する側面に、管21を保持するための多数(3以上)の第2保持部25が形成されている。これら第2保持部25も、前記第1保持部24と同様、横断面V状の切欠溝からなっている。また、これら第2保持部25も、隣り合う第2保持部25間のピッチPが、図3中の右側(一方の側)から左側(他方の側)に行くに連れて連続的に広くなるように変化して形成されている。例えば、これらピッチP(V字状の切欠溝の中心間の距離)は、前記第1保持部24と同様、右側から左側に行くに連れ、1mmずつ増加するように形成されている。

なお、第1保持部24や第2保持部25におけるピッチPの変化は、図1(b)に示した実際の千鳥状配置の伝熱管2における、ピッチP1、P2…(P’1、P’2…)と同じに形成されている。

【0024】

ただし、これら第2保持部25は、第1保持部24に対して半ピッチずれた千鳥状となるように配置され、その状態で第2固定治具23の固定板23a、23aは、第1固定治具22の固定板22a、22aに固定されている。ここで、第1保持部24と第2保持部25とは、それぞれのピッチの変化傾向(ピッチの増大傾向)が同じになるように配置されている。すなわち、本実施形態では、図3に示すようにいずれも図3中の右側から左側に行くに連れてピッチPが広くなり、またその増加量も1mmずつ増えるように形成配置されている。

【0025】

また、これら第1固定治具22と第2固定治具23との間には、管21が二段に配設され、前記第1保持部24及び第2保持部25にそれぞれ保持固定されている。さらに、第1保持部24に保持された管21と第2保持部25に保持された管21との間には、一対(複数)の隙間スペーサー26が配設されている。

【0026】

すなわち、下側の第1固定治具22の各第1保持部24にそれぞれ管21が配置され、その上に隙間スペーサー26が載せられ、さらにその上に管21が上側の第2固定治具23に保持された状態で載せられ、その状態で第2固定治具23がボルト31によって第1固定治具22に固定されることにより、検証装置20が形成されている。ここで、下側の第1固定治具22の各第1保持部24に保持された管21により、第1管群21Aが形成されており、上側の第2固定治具23の各第2保持部25に保持された管21により、第2管群21Bが形成されている。

【0027】

管21は、例えば図1(b)に示した伝熱管2と同じ材質で同じ外径、同じ厚さに形成されたもので、第1固定治具22における固定板22a、22a間、及び第2固定治具の23における固定板22a、22a間の距離に対応する長さに形成されたものである。なお、前記の第1保持部24、第2保持部25は、管21の外径に対応して、該管21を確実に保持固定できる寸法に形成されている。また、管21と隙間スペーサー26との密着性を高めるため、第1保持部24や第2保持部25内に、ゴムや軟質樹脂等のクッション材(図示せず)を配置してもよい。

【0028】

隙間スペーサー26は、細長い矩形状の金属製板体からなるもので、精密加工が施されていることにより、全体が均一な所定厚さに形成されたものである。所定厚さとしては、図1(b)に示した伝熱管2A側と伝熱管2B側との間のギャップGに一致する厚さとされる。なお、このようなギャップGは、熱交換器1の種類や熱交換器1内の場所によって異なる場合もあり、したがって複数のギャップGに対応するべく、これらギャップGにそれぞれ対応(一致)した複数種の隙間スペーサー26が用意され、適宜使い分けられるようになっている。

【0029】

また、隙間スペーサー26は、本実施形態では一対用いられ、これらが間隔をおいて配置され、それぞれ上下に配置される固定板22aと固定板23aとの間に位置させられている。これにより、これら隙間スペーサー26、26は、第1管群21A及び第2管群21Bを介して固定板22aと固定板23aとの間に確実に固定されている。したがって、第1管群21A、第2管群21Bを構成する各管21は、ボルト31の締結力によって隙間スペーサー26に当接され密着し、これによって第1管群21Aと第2管群21Bとの間のギャップ(隙間)は、隙間スペーサー26の厚さに一致するようになっている。

【0030】

次に、このような構成の検証装置を用いた、隙間計測装置の計測性検証方法について説明する。

本実施形態では、隙間計測装置として、図2(a)、(b)に示した静電容量方式のセンサ10を備えた装置を用いる。

【0031】

すなわち、このセンサ10の先端側(センサ部11a、11b側)を、図3中二点鎖線で示すように一対の隙間スペーサー26、26間、すなわち第1管群21Aと第2管群21Bとの間の隙間で、かつ隙間スペーサー26、26間に挿し入れる。そして、第1保持部24及び第2保持部25の配列方向に沿って通しつつ、各センサ部11a、11bで管21の静電容量を検知することにより、千鳥状に配置された第1管群21Aの管21と第2管群21Bの管21との隙間、すなわち図1(b)に示したギャップGを計測する。

【0032】

このようにして第1管群21Aの管21と第2管群21Bの管21との隙間を連続的に計測すると、例えば図3中の千鳥状配置における右上と左下とに位置する関係の一対の管21について、その隙間(ギャップG)を順次連続的に計測することができる。また、このように連続的に計測した隙間(ギャップG)の値(計測値)について、制御部12を介してコンピューター等に連続的に取り込み、記憶させる(取得する)ことができる。

【0033】

したがって、記憶(取得)した計測値と隙間スペーサー26の厚さとを比較することにより、隙間計測装置(センサ10)の計測性(計測の精度)を検証することができる。

【0034】

以上説明したように本実施形態の隙間計測装置の計測性検証装置20によれば、ピッチが連続的に変化するように配置され、かつ千鳥状に配置された第1管群21Aと第2管群21Bとを、その間の隙間が隙間スペーサー26の厚さになるように配しているので、静電容量方式による非接触型の隙間計測装置のセンサ10を、第1管群21Aと第2管群21Bとの間の隙間で、かつ一対の隙間スペーサー26、26の間に通すことにより、千鳥状に配置された第1管群21Aの管21と第2管群21Bの管21との隙間(ギャップG)を連続的に計測することができるとともに、ピッチPが連続的に変化する形態の管配置における隙間についても連続的に計測することができる。したがって、得られた計測値と隙間スペーサー26の厚さとを比較することにより、隙間計測装置の計測性を検証することができる。

【0035】

また、本実施形態の隙間計測装置の計測性検証方法によれば、前述のように計測性検証装置20によって得られた計測値と隙間スペーサー26の厚さとを比較することで隙間計測装置の計測性を検証することができることから、検証済みの隙間計測装置を用いた実施工での隙間測定で得られた計測値について、信頼性を確保することができる。

また、例えば検証結果から計測値についての信頼性が低い隙間計測装置が確定された場合に、これを実施工では使用しないようにすることで、実施工での計測値に誤差が生じてしまうことを未然に防ぐことができる。

【0036】

なお、本発明は前記実施形態に限定されることなく、本発明の主旨を逸脱しない範囲で種々の変更が可能である。

例えば、前記実施形態の検証装置では、第1固定治具22や第2固定治具23を一つずつしか開示していないが、第1保持部24や第2保持部25のピッチPやその変化する度合いを適宜に変更した第1固定治具や第2固定治具を別に用意し、実施工で計測する熱交換器に合わせて適宜使い分けるようにしてもよい。同様に、管21についても、その外径等が異なる管を別に用意し、適宜使い分けるようにしてもよい。

【符号の説明】

【0037】

10…センサ、11a、11b…センサ部、20…検証装置、21…管、21A…第1管群、21B…第2管群、22…第1固定治具、23…第2固定治具、24…第1保持部、25…第2保持部、26…隙間スペーサー、P…ピッチ、G…ギャップ

【特許請求の範囲】

【請求項1】

管を保持するための第1保持部を3以上配列させ、該第1保持部間のピッチが連続的に変化するように形成した第1固定治具と、管を保持するための第2保持部を3以上配列させ、該第2保持部間のピッチが連続的に変化するように形成した第2固定治具とを、前記第1保持部と前記第2保持部とが互いに内側を向き、かつ半ピッチずれた千鳥状となるように対向配置させ、

前記第1固定治具の第1保持部にそれぞれ管を保持させるとともに、前記第2固定治具の第2保持部にそれぞれ管を保持させ、さらに前記第1保持部に保持された第1管群と前記第2保持部に保持された第2管群との間に隙間スペーサーを配し、

前記第1管群と前記第2管群との間の隙間が前記隙間スペーサーの厚さになるように、これら第1管群と第2管群とを隙間スペーサーに当接させてなることを特徴とする隙間計測装置の計測性検証装置。

【請求項2】

管を保持するための第1保持部を3以上配列させ、該第1保持部間のピッチが連続的に変化するように形成した第1固定治具と、管を保持するための第2保持部を3以上配列させ、該第2保持部間のピッチが連続的に変化するように形成した第2固定治具とを、前記第1保持部と前記第2保持部とが互いに内側を向き、かつ半ピッチずれた千鳥状となるように対向配置させ、前記第1固定治具の第1保持部にそれぞれ管を保持させるとともに、前記第2固定治具の第2保持部にそれぞれ管を保持させ、さらに前記第1保持部に保持された第1管群と前記第2保持部に保持された第2管群との間に隙間スペーサーを配し、前記第1管群と前記第2管群との間の隙間が前記隙間スペーサーの厚さになるように、これら第1管群と第2管群とを隙間スペーサーに当接させてなる計測性検証装置の、前記第1管群と前記第2管群との間の隙間に、前記隙間スペーサーを避けて静電容量方式による隙間計測装置のセンサを、前記第1保持部及び第2保持部の配列方向に沿って通しつつ、千鳥状に配置された前記第1管群の管と前記第2管群の管との隙間を計測し、得られた計測値と前記隙間スペーサーの厚さとを比較することを特徴とする隙間計測装置の計測性検証方法。

【請求項1】

管を保持するための第1保持部を3以上配列させ、該第1保持部間のピッチが連続的に変化するように形成した第1固定治具と、管を保持するための第2保持部を3以上配列させ、該第2保持部間のピッチが連続的に変化するように形成した第2固定治具とを、前記第1保持部と前記第2保持部とが互いに内側を向き、かつ半ピッチずれた千鳥状となるように対向配置させ、

前記第1固定治具の第1保持部にそれぞれ管を保持させるとともに、前記第2固定治具の第2保持部にそれぞれ管を保持させ、さらに前記第1保持部に保持された第1管群と前記第2保持部に保持された第2管群との間に隙間スペーサーを配し、

前記第1管群と前記第2管群との間の隙間が前記隙間スペーサーの厚さになるように、これら第1管群と第2管群とを隙間スペーサーに当接させてなることを特徴とする隙間計測装置の計測性検証装置。

【請求項2】

管を保持するための第1保持部を3以上配列させ、該第1保持部間のピッチが連続的に変化するように形成した第1固定治具と、管を保持するための第2保持部を3以上配列させ、該第2保持部間のピッチが連続的に変化するように形成した第2固定治具とを、前記第1保持部と前記第2保持部とが互いに内側を向き、かつ半ピッチずれた千鳥状となるように対向配置させ、前記第1固定治具の第1保持部にそれぞれ管を保持させるとともに、前記第2固定治具の第2保持部にそれぞれ管を保持させ、さらに前記第1保持部に保持された第1管群と前記第2保持部に保持された第2管群との間に隙間スペーサーを配し、前記第1管群と前記第2管群との間の隙間が前記隙間スペーサーの厚さになるように、これら第1管群と第2管群とを隙間スペーサーに当接させてなる計測性検証装置の、前記第1管群と前記第2管群との間の隙間に、前記隙間スペーサーを避けて静電容量方式による隙間計測装置のセンサを、前記第1保持部及び第2保持部の配列方向に沿って通しつつ、千鳥状に配置された前記第1管群の管と前記第2管群の管との隙間を計測し、得られた計測値と前記隙間スペーサーの厚さとを比較することを特徴とする隙間計測装置の計測性検証方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−150038(P2012−150038A)

【公開日】平成24年8月9日(2012.8.9)

【国際特許分類】

【出願番号】特願2011−9680(P2011−9680)

【出願日】平成23年1月20日(2011.1.20)

【出願人】(000000099)株式会社IHI (5,014)

【Fターム(参考)】

【公開日】平成24年8月9日(2012.8.9)

【国際特許分類】

【出願日】平成23年1月20日(2011.1.20)

【出願人】(000000099)株式会社IHI (5,014)

【Fターム(参考)】

[ Back to top ]