集品容器の搬送装置

【課題】 本発明は、物品を案内する案内ガイドの必要をなくし、また作業者が物品を投入しても集品容器の位置がずれが無く、ピッキングミスを減らすことができる集品容器の搬送装置を提供することを目的とする。

【解決手段】 スラット板38上の集品容器20に対して、往路ガイドレール44に案内されて、スラット板38に設けたシュー41が移動して接触または押圧し、集品容器20をこのシュー41とスラット板38に固定した支持部材46により挟り込む構成とする。この構成によれば、搬送中に集品容器20が移動しないようにされ、集品容器20のずれが無くなり、集品容器20に対してピッキング作業を実行する停止位置の精度が向上し、ピッキングした物品を投入する集品容器20を間違えるピッキングミスを減少させることができる。

【解決手段】 スラット板38上の集品容器20に対して、往路ガイドレール44に案内されて、スラット板38に設けたシュー41が移動して接触または押圧し、集品容器20をこのシュー41とスラット板38に固定した支持部材46により挟り込む構成とする。この構成によれば、搬送中に集品容器20が移動しないようにされ、集品容器20のずれが無くなり、集品容器20に対してピッキング作業を実行する停止位置の精度が向上し、ピッキングした物品を投入する集品容器20を間違えるピッキングミスを減少させることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ピッキング設備において使用され、ピッキングした物品を集品(投入)する集品容器を搬送する集品容器の搬送装置に関するものである。

【背景技術】

【0002】

従来の集品容器の搬送装置は、通常、コンベヤにより形成され、ピッキング作業の進行具合に連動して、ピッキング作業ゾーンのそれぞれに対応して所定個数づつ所定間隔をあけて、搬送方向下流側へ集品容器を移動させるように構成されている(例えば、特許文献1参照)。

【0003】

またコンベヤでは、集品容器を連続して案内する案内ガイドの材質や形状、高さを、集品容器の形状、高さ、重量により、引っ掛かりがなく、転倒を防止できるように設計し、この案内ガイドを、コンベヤに沿ってその搬送方向上方に設置している。

【特許文献1】特開2000−289815号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかし、従来の集品容器の搬送装置では、集品容器が発泡材のように軽い材質で形成されていると、搬送中にベルトコンベヤのガイドに引っ掛かりコンベヤ上の停止位置がずれたり、またピッキング作業者が物品を集品容器に投入するときに集品容器の位置をずらしたりすることがあり、その結果、コンベヤの下流では集品容器の位置がばらついて、ピッキングした物品を投入する集品容器を間違えてしまい、ピッキングミスが発生することがあった。またピッキング作業者は物品を集品容器に投入する際に、集品容器の位置をずらさないように注意する必要があり、作業効率を低下させていた。

【0005】

また集品容器を案内する案内ガイドを、集品容器に応じてその都度、設計する必要があり、ベルトコンベヤの製作に時間がかかり、また案内ガイドが集品容器の転倒防止のために高さが高くなると、集品容器に貼られたラベル(たとえば、オーダーナンバーが表記されるラベル)が見難くなるという問題があった。

【0006】

また集品容器へ投入される際に物品が傷むことがないように、投入される物品の衝撃を緩和することが求められている。

そこで、本発明は、案内ガイドの必要をなくし、また作業者が物品を投入しても集品容器の位置がずれが無く、ピッキングミスを減らすことができ、さらに物品が投入される際の衝撃を緩和できる集品容器の搬送装置を提供することを目的としたものである。

【課題を解決するための手段】

【0007】

前述した目的を達成するために、本発明のうち請求項1に記載の発明は、ピッキング設備において使用され、ピッキングした物品を集品する集品容器を搬送する搬送装置であって、前記集品容器を搬送する搬送方向に対して直角な姿勢で前記集品容器を載置し、前記ピッキングの作業の進行に応じて前記搬送方向に移動する複数の搬送帯体と、各搬送帯体に、搬送帯体に案内されて前記搬送方向に対して直角方向へ移動自在に設けられ、かつ搬送帯体と共に移動する複数の移動具

を備え、前記移動具を前記搬送方向に対して斜め方向、または直角方向に案内して、前記搬送帯体上の集品容器に接触または押圧させることを特徴とするものである。

【0008】

上記構成によれば、搬送帯体上の集品容器に対して移動具が移動して接触または押圧し、集品容器が移動具により固定あるいは挟まれる。よって、搬送中に集品容器が移動しないようにされ、集品容器のずれが無くなり、停止位置の精度が向上し、ピッキングした物品を投入する集品容器を間違えるピッキングミスが減少する。また物品の投入の際に、集品容器がずれる心配がなくなり、作業効率が改善する。

【0009】

また請求項2に記載の発明は、請求項1に記載の発明であって、前記移動具は、前記集品容器の搬入口と搬出口では前記集品容器から離れるよう案内されることを特徴とするものである。

【0010】

上記構成によれば、集品容器の搬入口と搬出口では移動具は集品容器から離れて案内され、集品容器は開放された状態となっており、集品容器の移載が自由に行われる。

また請求項3に記載の発明は、請求項1または請求項2に記載の発明であって、前記移動具は、前記集品容器の大きさに応じて、接触または押圧するよう案内されることを特徴とするものである。

【0011】

上記構成によれば、集品容器の大きさが異なっても集品容器の大きさに応じて移動具が案内され、移動具により集品容器が挟まれる。よって、搬送中に集品容器が移動しないようにされる。

【0012】

また請求項4に記載の発明は、請求項1〜請求項3のいずれか1項に記載の発明であって、前記移動具は、前記集品容器の大きさが小さい集品容器に接触または押圧するとき、前記集品容器の大きさが大きい集品容器に接触または押圧するときより前記搬送方向の上流側でその案内が開始されることを特徴とするものである。

【0013】

上記構成によれば、集品容器の大きさが小さい集品容器のとき、移動具は、集品容器の大きさが大きい集品容器のときより、搬送方向の上流側で分岐され、小さい集品容器に対して移動具が、大きい集品容器と比較して速く移動を開始して、小さい集品容器が移動具により挟まれる。このように移動具の移動距離が長くなる小さい集品容器に対して、移動具が速めに移動される。

【0014】

また請求項5に記載の発明は、請求項1〜請求項4のいずれか1項に記載の発明であって、前記各搬送帯体に、前記集品容器を斜めに傾いた姿勢で支持する傾斜支持部材と、この傾いた姿勢で前記集品容器がずれることのないように一定の保持力で保持する緩衝材付きの保持部材を設け、前記各移動具に、前記傾斜支持部材により支持された集品容器に対して接触または押圧を可能とし、接触面に保持力のある平板付きの補助部材を設けることを特徴とするものである。

【0015】

上記構成によれば、集品容器が搬送帯体上で、傾斜支持部材により斜めの姿勢で支持され、この斜めの姿勢で保持部材により保持され、この状態で移動具の補助部材により挟まれる。このように、集品容器を斜めの姿勢とすることにより、集品容器に対して物品が投入される際の衝撃が緩和される。また前記緩衝材により、集品容器の幅が多少変化しても集品容器は一定の保持力で確実に保持され、また集品容器に合わせて緩衝材が変化することから集品容器の保持面に傷や凹部が付くことが防止される。また補助部材の平板により、集品容器は確実に挟まれる。

【0016】

また請求項6に記載の発明は、請求項1〜請求項4のいずれか1項に記載の発明であって、前記各搬送帯体の一方の端部を案内する部材の高さと前記各搬送帯体の他方の端部を案内する部材の高さを変えることにより、前記各搬送帯体を斜めに傾いた姿勢とし、前記集品容器を斜めに傾いた姿勢で載置して集品容器の搬送方向に移動することを特徴とするものである。

【0017】

上記構成によれば、各搬送帯体の両端部をそれぞれ指示する部材の高さを変えることにより、各搬送帯体は斜めに傾いた姿勢とされ、集品容器が搬送帯体上で搬送帯体自身の傾きにより斜めの姿勢で保持され、移動具により挟まれる。集品容器を斜めの姿勢とすることにより、集品容器に対して物品が投入される際の衝撃が緩和される。

【0018】

また請求項7に記載の発明は、請求項1〜請求項4のいずれか1項に記載の発明であって、前記各搬送帯体の一方の端部を案内する部材の高さと前記各搬送帯体の他方の端部を案内する部材の高さを、前記集品容器の搬入口では同一高さとし、徐徐に一方の端部の高さを変化させて前記ピッキングの作業領域では一定の高さを維持し、徐徐に一方の端部の高さを戻して前記集品容器の搬出口では同一高さとし、前記各搬送帯体を、前記集品容器の搬入口と搬出口では水平な姿勢とし、前記ピッキングの作業領域では斜めに傾いた姿勢とすることを特徴とするものである。

【0019】

上記構成によれば、各搬送帯体の両端部をそれぞれ指示する部材の高さを集品容器の搬入口と搬出口では同一の高さとし、ピッキングの作業領域では変えることにより、各搬送帯体が、集品容器の搬入口と搬出口では水平な姿勢とされ、集品容器の移載が自由にスムーズに行われ、またピッキングの作業領域では斜めに傾いた姿勢とされ、集品容器が搬送帯体上で搬送帯体自身の傾きにより斜めの姿勢で保持され、集品容器に対して物品が投入される際の衝撃が緩和される。

【0020】

また請求項8に記載の発明は、請求項1〜請求項7のいずれか1項に記載の発明であって、前記集品容器は、袋が集品容器の底部より浮かせた状態で被せられた状態で搬入され、前記移動具は前記袋ごと前記集品容器を接触または押圧することを特徴とするものである。

【0021】

上記構成によれば、袋が集品容器の底部より浮かせた状態で、この袋ごと集品容器が移動具により接触または押圧されて移動される。この袋がクッションの役目をすることにより集品容器に対して物品が投入される際の衝撃が緩和される。

【発明の効果】

【0022】

本発明の集品容器の搬送装置は、搬送帯体上の集品容器に対して移動具が移動して接触または押圧し、集品容器を移動具により固定あるいは挟むことにより、搬送中に集品容器が移動しないようにすることができ、集品容器のずれを無くすことができ、停止位置の精度を向上させることができる。よって、ピッキングした物品を投入する集品容器を間違えるピッキングミスが減少でき、さらに物品の投入の際に、集品容器がずれる心配がなくなり作業効率を改善することができる、という効果を有している。

【発明を実施するための最良の形態】

【0023】

以下、本発明の実施の形態を図面に基づいて説明する。

[実施の形態1]

図2は本発明の実施の形態1における集品容器の搬送装置を備えたピッキング設備の概略配置図であり、ピッキング設備は、集品される物品が保管されるストレージラインAと、物品を注文した店舗毎(集品別の一例)に、ピッキングされた物品を集品する集品容器を搬送する集品ラインBから構成され、集品ラインBの上流において、空の集品容器に店舗を特定するラベルの添付作業などの前作業が行われ、予め設定された順番に一定間隔で集品ラインBへ供給される。また集品ラインBの下流に、出荷エリアが設けられる。

「ストレージラインA」

前記ストレージラインAは、図3に示すように、流動棚から形成されたピッキング棚1から構成され、前方に傾斜している複数段(図では3段)のラック3を有し、各ラック3にはそれぞれ、物品4の収納容器5が収納される複数の物品収納部6が形成され、各物品収納部6毎にフリーローラコンベヤ7が設けられ、各フリーローラコンベヤ7の前端にはストッパ8が設けられている。この構成により、ストッパ8により係止された収納容器5から必要な物品4を取り出し、収納容器5が空になればその収納容器5を除去することにより、次の収納容器5が前面にでてくる。

【0024】

またピッキング棚1の物品収納部6毎にそれぞれ、その前面に、ピッキング表示器11が設けられている。各ピッキング表示器11は、ピッキングする物品4の数量を示す3桁のディジタル表示器12と、ピッキング作業があることを表示するランプとボタンスイッチを兼ねた表示/完了ボタン13から形成されている。

【0025】

また図2に示すように、複数(図では9列の3段)の物品収納部6毎に、特定の作業者がピッキング作業を担当するピッキングゾーン(ピッキング作業領域の一例)Zが複数、設けられている。本実施の形態では、3つのピッキングゾーンZが設けられており、集品ラインBの上流側から、No.1ピッキングゾーンZ、No.2ピッキングゾーンZ、No.3ピッキングゾーンZと称している。

「集品ラインB」

前記集品ラインBは、図1〜図3に示すように、ピッキングゾーンZを形成するピッキング棚1に沿って配置され、集品容器20を一定速度で搬送する一定経路iを形成するスラットコンベヤ(集品容器の搬送装置の一例)21を有している。前記集品容器20は、例えば、コンテナから形成される。

【0026】

また各ピッキングゾーンZ毎に、連続して搬送されてくる5個の集品容器20に対してピッキング作業を実行できるように構成されており、スラットコンベヤ21に沿ってピッキング棚1側に、各集品容器20にそれぞれに対応して、投入表示器25が設けられている。各投入表示器25は、集品容器20へ投入する物品4の総数(量)を示す2桁のディジタル表示器(量表示手段)26と、投入先であること表示するランプと投入完了ボタンスイッチを兼ねた表示/完了ボタン27から形成されている。

【0027】

<スラッドコンベヤ21>

上記スラッドコンベヤ21の構成を説明する。

本体フレーム31の集品容器20の搬送方向xの上流端と下流端に、直角方向yに、従動軸32と駆動軸33が回転自在に配設されており、従動軸32にエンコーダ(図示せず)が連動連結され、駆動軸33に駆動用のモータ34が連動連結されている。

【0028】

そして、従動軸32と駆動軸33との両端で相対向部間には、スプロケット35,36を介してチェーン(無端回動体の一例)37が配設され、左右のチェーン37間に、集品容器20を載置するスラット板(搬送帯体)38が多数、取り付けられている。ここでスラット板38は、両チェーン37の移動方向となる(搬送)一定経路iに対して直交した方向を長さ方向として配設される。この構成により、モータ34によりチェーン37が駆動されることによってスラット板38はチェーン37とともに一定経路iの方向へ移動し、すなわちスラット板38は、搬送方向xに対して直角な姿勢で集品容器20を載置し、集品容器20の搬送方向xに移動し、搬出口でチェーン37とともに下方へ回動され、一定経路iの下方を一定経路iの方向とは逆方向へ移動して集品容器20の搬入位置から上方の一定経路iへ戻される。

【0029】

またスラット板38は、エンコーダの出力パルスにより移動距離が確認されながらモータ34によりチェーン37が駆動され、ピッキング作業の進行に応じて、すなわち連動して移動・停止が繰り返される。

【0030】

また各スラット板38にはそれぞれこのスラット板38に案内されて搬送方向xに対して直角方向yへ移動自在なシュー(可動体;移動具の一例)41が外嵌されて設けられており、このシュー41は、スラット板38と共に移動される。またこのシュー38の底部にはローラ軸が垂設され、このローラ軸に、上下軸心周りに回動自在なガイドローラ42が設けられている。

【0031】

また本体フレーム31には、スラット板38の裏面側に、シュー41のガイドローラ42を、集品容器20の搬入口では集品容器20から離れた状態から、搬送方向xに対して斜め方向(ピッキング棚1の方向)に案内して、シュー41をスラット板38上の集品容器20に接触または押圧させ、集品容器20の搬出口ではシュー41のガイドローラ42を集品容器20から離れるよう案内する往路ガイドレール(案内レールの一例)44と、往路ガイドレール44と集品容器20の搬入口と搬出口で連続され、スラット板38とともに下方へ回動されたシュー41のガイドローラ42を、搬送方向xへとは逆の方向へ案内する復路ガイドレール45が配設されている。

【0032】

また各スラット板38には、シュー41が接触または押圧した集品容器20を反対側(ピッキング棚1側)から支持する支持部材46が固定されている。

上記スラッドコンベヤ21の構成による作用を説明する。

【0033】

集品容器20が搬入口より投入されると、スラット板38のモータ34の駆動による搬送方向xへの移動に伴い、スラット板38上の集品容器20に対して、往路ガイドレール44に案内されてシュー41が斜め方向から移動して接触または押圧し、集品容器20がシュー41と支持部材46により挟まれる(固定される)。よって、搬送中に集品容器20が移動しないようにされ、集品容器20のずれが無くなり、停止位置の精度が向上し、よってピッキングした物品4を投入する集品容器20を間違えるピッキングミスが減少する。また物品4の投入の際に、集品容器20がずれる心配がなくなり、作業効率が改善する。さらに挟み込み構造のため、集品容器20が転倒しないように高さを設定した従来の案内ガイドが不要となり、集品容器20に貼りつけるラベル等が見易くなる。

【0034】

また搬出口の付近では、シュー41は往路ガイドレール44に案内されて集品容器20から離れるように移動して(戻して)、集品容器20は開放された状態となり、集品容器20の搬出(移載)が自由に行われる。

【0035】

またシュー41は復路ガイドレール45に案内されて搬入口へ戻される。

「作用」

上記構成のピッキング設備の作用を説明する。

【0036】

まず、各店舗からの注文データ{物品4を特定するデータ(たとえば、商品名)とその個数からなるデータ}が集められ、各店舗毎に、各店舗からの注文データと、予め記憶された各ピッキングゾーンZ毎の各物品収納部6に収納された物品4を特定するデータが突き合わされて、各店舗の集品容器20に対して各ピッキングゾーンZでピッキングするピッキングデータ(商品名と個数と個数の集計値)とが形成される。またピッキングを実行する店舗の順番が決められ、5つの店舗からなるグループが形成される。

【0037】

そして、まずモータ34を駆動し、スラット板38を前記エンコーダのパルスによりスラット板38の移動距離を確認しながら一定速度でゆっくり搬送方向xへ移動し、最初の5つの店舗の集品容器20を決められた順番で所定間隔をおいて投入する。この5個の集品容器20がNo.1ピッキングゾーンZの所定位置へ移動が終了すると、モータ34を停止する。これにより、各集品容器20はそれぞれシュー41と支持部材46により挟まれ、投入表示器25に対応して停止される。

【0038】

そして、先頭の集品容器20のピッキングデータが、No.1ピッキングゾーンZのピッキング表示器11と対応する投入表示器25に表示される。これに応答して作業者Hは、ピッキング表示器11が点灯した各物品収納部6よりそれぞれ、表示された個数の物品4をピッキングして表示/完了ボタン13を押し、投入表示器25が点灯した集品容器20へ投入する。そして、集品容器20へ投入した物品4の個数と投入表示器25に表示された物品4の個数が一致すると、表示/完了ボタン27を押す。

【0039】

これにより次の集品容器20のピッキングデータが、No.1ピッキングゾーンZのピッキング表示器11と対応する投入表示器25に表示され、同様の動作を実行し、5個の集品容器20へのピッキングが終了すると、モータ34を駆動してスラット板38を搬送方向xへ移動させ、No.1ピッキングゾーンZの集品容器20をNo.2ピッキングゾーンZへ移動する。また新たに上流からNo.1ピッキングゾーンZの5個の集品容器20を投入する。

【0040】

そして、No.1ピッキングゾーンZとNo.2ピッキングゾーンZでそれぞれピッキング作業が実行され、これらピッキングゾーンZの全てのピッキング作業が終了すると、またモータ34を駆動してスラット板38を搬送方向xへ移動させ、No.2ピッキングゾーンZの集品容器20をNo.3ピッキングゾーンZへ移動し、No.1ピッキングゾーンZの集品容器20をNo.2ピッキングゾーンZへ移動する。また新たに上流からNo.1ピッキングゾーンZの5個の集品容器20を投入する。

【0041】

そして、No.1〜No.3ピッキングゾーンZでそれぞれピッキング作業が実行され、これらNo.1〜No.3ピッキングゾーンZの全てのピッキング作業が終了すると、またモータ34を駆動してスラット板38を搬送方向xへ移動させ、No.3ピッキングゾーンZの集品容器20を出荷エリアへ搬出し、No.2ピッキングゾーンZの集品容器20をNo.3ピッキングゾーンZへ移動し、No.1ピッキングゾーンZの集品容器20をNo.2ピッキングゾーンZへ移動する。また新たに上流からNo.1ピッキングゾーンZの5個の集品容器20を投入する。No.3ピッキングゾーンZの集品容器20が搬出される際には、シュー41は集品容器20から離れ(戻され)、自由に移載される。

【0042】

このように、スラット板38はピッキング作業の進行に応じて、すなわち連動して移動・停止を繰り返し、シュー41により集品容器20の挟み込み、固定、離しが行われる。そして、各店舗の集品容器20に対して、物品4の集品が、ピッキングゾーンZを移動しながら実行される。

【0043】

以上のように本実施の形態1によれば、スラット板38上の集品容器20に対して、往路ガイドレール44に案内されてシュー41が移動して接触または押圧し、集品容器20がシュー41と支持部材46により挟まれる(固定される)ことによって、搬送中に集品容器20が移動しないようにされ、集品容器20のずれが無くすことができ、各ピッキングゾーンZにおける停止位置の精度を向上させることができ、よってピッキングした物品4を投入する集品容器20を間違えるピッキングミスを減少させることができる。また物品4の投入の際に、集品容器20がずれる心配がなくなり、作業効率を改善できる。さらに挟み込み構造のため、従来の案内ガイドが不要となり、集品容器20を判別する店舗ラベルが見易くなり、またコンベヤ装置の製作が容易となる。

【0044】

また本実施の形態1によれば、集品容器20の搬入口と搬出口ではシュー41は集品容器20から離れるように案内され、集品容器20は開放された状態となっており、集品容器20の移載を自由に行うことができる。

[実施の形態2]

上記実施の形態1では、集品容器20の大きさ(サイズ)が一定としているが、実施の形態2では、サイズが異なる集品容器20を、そのサイズに応じて挟み込むようにすることができるようにスラットコンベヤを構成している。なお、実施の形態1と同様の構成には同一の符号を付して説明を省略する。

【0045】

図4に示すように、往路ガイドレール44を、サイズが小さい集品容器20Aを挟むためにシュー41を斜め方向から案内する第1の往路ガイドレール44Aと、サイズが大きい集品容器20Bを挟むためにシュー41を斜め方向から案内する第2の往路ガイドレール44Bを設けている。なお、これらガイドレール44A,44Bのうちで、第1の往路ガイドレール44Aを、第2の往路ガイドレール44Bより搬送方向xの上流側で、シュー41のガイドローラ42の案内を開始するように配置している。

【0046】

また復路ガイドレール44からこれら第1の往路ガイドレール44Aと第2の往路ガイドレール44Bへシュー41のガイドローラ42を切り換える切換器48が上流部に設けられている。この切換器48は通常、第2の往路ガイドレール44Bへシュー41のガイドローラ42を導くようにされており、動作すると第1の往路ガイドレール44Aへシュー41のガイドローラ42を導くようにされている。

【0047】

また光電スイッチからなる集品容器20の投入を検出する投入検出器49を上流端に配置している。

このようなスラットコンベヤ21の作用を説明する。なお、順番に投入される集品容器20の大きさは予め決定されており、また集品容器20Aの挟み込みに使用するシュー41の数が決定されているものとする。なお、スラットコンベヤ21の上流でCCDカメラにより集品容器20を撮影してその撮像データにより集品容器20のサイズを求めるようにすることもできる。

【0048】

モータ34の駆動によりスラット板38が搬送方向xへ移動され、集品容器20が搬入口より投入されて投入検出器49が動作すると、前記予め決定されている順番により集品容器20のサイズが求められ、サイズが小さい集品容器20Aのとき、前記シュー41の数が求められ、集品容器20の先端が切換器48へ移動するタイミングで、切換器48が動作され、前記シュー41の数が通過するまで動作が維持される。これにより、サイズが小さい集品容器20Aの移動に伴って、所定数のシュー41のガイドローラ42が第1の往路ガイドレール44Aに案内されて小さい集品容器20Aに対してシュー41が斜め方向から移動して接触または押圧し、小さい集品容器20Aがシュー41と支持部材46により挟まれる。よって、搬送中に小さい集品容器20Aが移動しないようにされる。

【0049】

また予め決定されている順番により集品容器20の大きさが求められた結果、サイズが大きい集品容器20Bのとき、切換器48は動作されず、よってシュー41のガイドローラ42は第2の往路ガイドレール44Bに案内されて移動し、大きい集品容器20Bに対してシュー41が斜め方向から移動して接触または押圧し、大きい集品容器20Bがシュー41と支持部材46により挟まれる。よって、搬送中に大きい集品容器20Bが移動しないようにされる。

【0050】

このように、集品容器20の大きさによりシュー41の位置が変更され、集品容器20A,20Bがシュー41により適切に挟み込まれ、搬送中の集品容器20のずれが無くなり、停止位置の精度が向上し、よってピッキングした物品4を投入する集品容器20を間違えるピッキングミスが減少する。また物品4の投入の際に、集品容器20がずれる心配がなくなり、作業効率が改善する。さらに挟み込み構造のため、従来の案内ガイドが不要となり、集品容器20を判別するラベル等が見易くなる。

【0051】

また搬出口の付近では、シュー41は往路ガイドレール44に案内されて集品容器20から離れるように移動して(戻されて)、集品容器20は開放された状態となり、集品容器20の搬出(移載)が自由に行われる。

【0052】

またシュー41は復路ガイドレール45に案内されて搬入口へ戻される。

以上のように本実施の形態2によれば、集品容器20のサイズに応じて、シュー41を案内する往路案内レール44A,44Bが切り換えられ、集品容器20のサイズが異なっても集品容器20のサイズに応じて押圧するようにシュー41が案内され、シュー41により集品容器20が挟まれる(固定される)ことにより、集品容器20のずれが無いように、搬送中に移動しないようにすることができ、各ピッキングゾーンZにおける停止位置の精度を向上させることができる。よってピッキングした物品4を投入する集品容器20を間違えるピッキングミスを減少させることができる。また物品4の投入の際に、集品容器20がずれる心配がなくなり、作業効率を改善できる。

【0053】

また本実施の形態2によれば、集品容器20のサイズが小さい集品容器20A用の第1の往路案内レール44Aが、第2の往路案内レール44Bより上流側で分岐され、すなわちシュー41は、集品容器20の大きさが小さい集品容器に接触または押圧するとき、集品容器20の大きさが大きい集品容器に接触または押圧するときより搬送方向xの上流側でその案内が開始され、小さい集品容器20Aに対してシュー41が大きい集品容器20Bとときと比較して速く移動を開始することにより、シュー41の移動距離が長くなる小さい集品容器20A用のシュー41を速めに移動することができ、サイズが異なるいずれの集品容器20も、搬送方向xの一定の移動位置で挟むことができ、投入表示器25の取り付け位置を固定することができる。

【0054】

なお、本実施の形態2では、集品容器20のサイズを2種類としているが、集品容器20のサイズがさらに多くの種類であっても、種類に合わせて往路案内レール44の数を増やして集品容器20のサイズに合わせてシュー41を案内するようにすればよい。このとき、集品容器20のサイズが小さい集品容器用の往路案内レールから順に上流側から分岐させる。

[実施の形態3]

図6は本発明の実施の形態3における集品容器の搬送装置を備えたピッキング設備の概略配置図であり、集品される物品が保管されるストレージラインAと、物品を注文した店舗毎(集品別の一例)に、ピッキングされた物品を集品する集品容器を搬送する集品ラインBから構成され、集品ラインBの上流において、空の集品容器に店舗を特定するラベルの添付作業などの前作業が行われ、予め設定された順番に一定間隔で集品ラインBへ供給される。また集品ラインBの下流に、出荷エリアが設けられる。

【0055】

なお、ストレージラインAの構成は実施の形態1と同様であり、説明を省略する。

「集品ラインB」

集品ラインBについて詳細に説明する。

【0056】

実施の形態3では、上記実施の形態1と同様に、3つのピッキングゾーンZが形成され、各ピッキングゾーンZで5つの集品容器20に対してピッキング作業を実行するようにしており、各ピッキングゾーンZ毎にそれぞれ、移動しているこれら5つの集品容器20に対応して物品4を自動投入する5台の投入装置51を、スラットコンベヤ21に沿ってピッキング棚1側に設けている。上記実施の形態1では、作業者Hが物品4を直接、集品容器20へ投入しているが、実施の形態3では、作業者Hがこの投入装置51へ物品4を投入し、投入装置51より物品4を移動している集品容器20へ自動投入する。

【0057】

<投入装置51>

投入装置51は、図5に示すように、スラットコンベヤ21側に斜めに傾いた姿勢で固定され、また上面が開放され、さらにコンベヤ21側の側面が蓋52として開閉自在に形成されたボックス形状の本体53と、本体53の一側面(集品容器20の搬送方向とは直角な側面)に配置され、本体53の蓋52の開閉を行う空気式シリンダ装置54と、本体53の底面上(内部)に配置されたベアリング入り樹脂ローラ55と、空気式シリンダ装置54のエア回路(図示せず)から構成されている。前記蓋52の上端は、本体53の両側面のコンベヤ21側上端部に回動自在に支持され、また蓋52にはシリンダ装置54のロッドの先端が固定され、シリンダ装置54のロッドが伸びると上方向に開き、ロッドが縮むと閉じるように構成されている。また投入装置51は、蓋52の位置が、コンベヤ21により搬送されている集品容器20の上方に位置するように配置され、また本体53はその傾きを調整することができるように構成されている。

【0058】

この構成により、蓋52が閉じられている状態では、本体53内に物品4が仮で収納され(保留され)、蓋52がシリンダ装置54の作用により開かれると、本体53内に保留されていた物品4は、自重およびベアリング入り樹脂ローラ55の作用により本体53から滑り落ちて、コンベヤ21により移動中の集品容器20へ投入される。前記蓋52は一定時間後に、閉じられる。

【0059】

また実施の形態1の投入表示器25が、各投入装置51毎にそれぞれに対応して、投入装置51の上方にピッキング棚1に向けて設けられている。

<スラッドコンベヤ21>

実施の形態3におけるスラッドコンベヤ21の構成を説明する。なお、実施の形態1におけるスラッドコンベヤ21と同一の構成には同一の符号を付して説明を省略する。

【0060】

実施の形態3では、各スラット板38にそれぞれ、投入装置51から投入される物品4の衝撃を緩和するために、集品容器20を斜めに傾いた姿勢(投入装置51側を持ち上げた姿勢)で支持する傾斜支持部材58と、この傾いた姿勢で集品容器20がずれることのないように一定の保持力で保持する緩衝材(たとえば、ゴムやバネ)59付きの保持部材60が設けられている。上記緩衝材59により、集品容器20の左右方向yの幅が多少変化しても一定の保持力で確実に保持でき、また集品容器20に合わせて緩衝材59が変化することから集品容器20の保持面に傷や凹部が付くことが防止される。

【0061】

またシュー41により集品容器20を挟み込む際のシュー41の移動方向を、実施の形態1とは逆に、ピッキング棚1側より遠ざかる方向としており、また各シュー41に、傾斜支持部材58により支持された集品容器20に対して接触または押圧を可能とする補助部材61が設けられている。また補助部材61の集品容器20との接触面には、シリコンゴム{グリップ力(保持力)のある平板の一例}62が取り付けられている。この補助部材61のシリコンゴム62により、集品容器20を確実に挟むことができる。なお、補助部材61はシュー41と一体で構成するようにしてもよい。

【0062】

上記スラッドコンベヤ21の構成による作用を説明する。

モータ34が常時駆動され、エンコーダの出力パルスにより搬送速度を確認しながら低速度でスラット板38が搬送方向xへ常に移動されており、集品容器20が搬入口より投入されると、集品容器20は傾斜支持部材58と保持部材60により傾いた姿勢で支持され、このスラット板38の移動に伴ない、スラット板38上の集品容器20に対して、往路ガイドレール44に案内されてシュー41が斜め方向から移動して接触または押圧し、集品容器20がシュー41の補助部材61と前記保持部材60により挟まれる。よって、搬送中に傾いた姿勢で集品容器20が移動しないようにされ、集品容器20のずれが無くなり、投入装置51から投入する物品4が正確に投入され、集品容器20外へ落下しないようにしている。

【0063】

また搬出口の付近では、シュー41は往路ガイドレール44に案内されて集品容器20から離れるように移動して、集品容器20は開放された状態となり、集品容器20の搬出(移載)が自由に行われる。

【0064】

またシュー41は復路ガイドレール45に案内されて搬入口へ戻される。

「作用」

上記構成のピッキング設備の作用を説明する。

【0065】

まず、各店舗からの注文データ{物品4を特定するデータ(たとえば、商品名)とその個数からなるデータ}が集められ、各店舗毎に、各店舗からの注文データと、予め記憶された各ピッキングゾーンZ毎の各物品収納部6に収納された物品4を特定するデータが突き合わされて、各店舗の集品容器20に対して各ピッキングゾーンZでピッキングするピッキングデータ(商品名と個数と個数の集計値)とが形成される。またピッキングを実行する店舗の順番が決められる。また各ピッキングゾーンZ毎に、5つの投入装置51に対応して、下流側から順番に各店舗のピッキングデータが振り分けられる。

【0066】

そして、まずモータ34を駆動してエンコーダの出力パルスにより搬送速度を確認しながら低速度でスラット板38を搬送方向xへ移動し、集品容器20を決められた順番で所定間隔(投入装置51の間隔)をおいて投入する。集品容器20は投入された順番でゆっくり下流で移動しながら、傾いた姿勢でシュー41の補助部材61と保持部材60により挟まれ、ずれがないように支持される。

【0067】

また各ピッキングゾーンZでは、最も下流の投入装置51から、割り振られたピッキングデータがピッキング表示器11と対応する投入表示器25に表示される。これに応答して作業者Hは、ピッキング表示器11が点灯した各物品収納部6よりそれぞれ、表示された個数の物品4をピッキングして表示/完了ボタン13を押し、投入表示器25が点灯した投入装置51へ投入する。そして、集品容器20へ投入した物品4の個数と投入表示器25に表示された物品4の個数が一致すると、表示/完了ボタン27を押す。

【0068】

これにより1つの上流の投入装置51のピッキングデータが、ピッキング表示器11と対応する投入表示器25に表示され、同様の動作を実行する。このように各投入装置51への物品4のピッキング作業が実行される。5つ投入装置51へのピッキング作業が終了すると、戻って、最も下流の投入装置51のピッキング作業が実行される。

【0069】

またピッキングが終了した投入装置51の下方を対応する集品容器20が通過するタイミングで、シリンダ装置54が駆動され、投入装置51に仮に収納された物品4が集品容器20へ自動投入される。これにより、この投入が終了した投入装置51には、また物品4を集品できることになる。

【0070】

そして、No.3ピッキングゾーンZの集品容器20が搬出される際には、シュー41は集品容器20から離れ、自由に移載される。

このように、各ピッキングゾーンZでは、5つの投入装置51に対して最も下流側から順番にピッキングデータが示され、このピッキングデータに基づいて、順番に投入装置51に物品4が仮に集められ、投入装置51からの物品4の投入は、対応する集品容器20が下方を通過するタイミングで自動で行われる。よって、作業者Hは、集品容器20の移動に関係なく、次々と各投入装置51へのピッキング作業を実行でき、作業効率が改善される。

【0071】

以上のように本実施の形態3によれば、集品容器20をスラット板38上の傾斜支持部材58で斜めの姿勢で保持することにより、物品4が角部から落下することを防止でき、集品容器20に対して投入装置51から物品4が投入される際の衝撃を緩和することができ、またシュー41の補助部材61により挟むことにより、集品容器20の位置ずれを防止でき、投入装置51から物品4を投入するとき、物品4が集品容器20に入らずに、落下してしまうことを防止できる。

【0072】

また本実施の形態3によれば、緩衝材59により、集品容器20の左右方向yの幅が多少変化しても一定の保持力で確実に保持でき、また集品容器20に合わせて緩衝材59が変化することから集品容器20の保持面に傷や凹部が付くことを防止できる。さらに、補助部材61にシリコンゴム62を取り付けることにより、集品容器20を確実に挟むことができる。

[実施の形態4]

上記実施の形態3では、集品容器20を傾いた姿勢とするために、傾斜支持部材58と緩衝材59付きの保持部材60とシリコンゴム62付きの補助部材61を設けているが、本実施の形態4では、スラット板58自体を傾けて集品容器20を傾いた姿勢としている。

【0073】

図8に示すように、本体フレーム31を構成する、搬送方向xを向いて右のサイドフレーム側においてチェーン37を支持するチェーン部材(各搬送帯体の一方の端部を案内する部材の一例)65Aの高さ(あるいは右のサイドフレームの高さ)を、搬入口部においては、搬送方向xを向いて左のサイドフレーム側のチェーン37を支持するチェーン部材(各搬送帯体の他方の端部を案内する部材の一例)65Bの高さと同じ高さとし、すなわちチェーン37間に取付られるスラット板38を水平とし、徐徐にチェーン部材65Aの高さを変化させて投入装置51が配置される範囲(ピッキングの作業領域)では、前記チェーン部材65Aの高さが、前記チェーン部材65Bの高さより所定の高さH(スラット板38の傾き角度θによる)高くなるように維持し、スラット板38に所定の角度を設けて斜めに傾いた姿勢とし、徐徐にチェーン部材65Aの高さを戻して搬出口部においては同一高さとし、チェーン37間に取付られるスラット板38を水平としている。

【0074】

またチェーン37に固定され、スラット板38を連結する両端の連結部材66を、ピン構造とし、スラット板38に連結部材66が自在に移動できる長穴を設けて、連結部材66をスラット板38との間で摺動自在として、スラット板38に所定の角度が付くようにしている。

【0075】

またスラット板38に所定の角度θが付いたときに、シュー41が集品容器20に接触または押圧するように、往路ガイドレール44の高さを前記チェーン部材65Aの高さに応じて変えている。

【0076】

このような構成によれば、搬入口では、スラット板38が水平な姿勢とされ、集品容器20の移載が自由にスムーズに行われ、また搬出口でも水平な姿勢とされ、集品容器20の移載が自由にスムーズに行われる。またスラット板38は徐徐に傾いて、投入装置51が配置されている範囲(自動投入範囲;ピッキング作業領域)では、一定の角度θに傾いた姿勢に保持されることにより、投入装置51より集品容器20に対して物品4が投入される際の衝撃が緩和される。またシュー41により集品容器20が挟み込まれることにより、集品容器20の位置ずれが防止される。

【0077】

以上のように本実施の形態4によれば、自動投入時、集品容器20がスラット板38上でスラット板38自身の傾きにより斜めの姿勢で保持されることにより、集品容器20に対して物品4が投入される際、物品4が角度から落下することを防止でき、投入時の衝撃を緩和でき、またシュー41により挟まれることにより、集品容器20の位置ずれを防止でき、投入装置51から物品4を投入するとき、物品4が集品容器20に入らずに、落下してしまうことを防止できる。また搬入口と搬出口では、スラット板38が水平な姿勢とされることにより、集品容器20の移載を自由にスムーズに行うことができる。

[実施の形態5]

上記実施の形態1〜4では、集品容器20に対して直接、物品4を投入しているが、集品容器20の中には、集品容器20を通い箱として利用することから物品4の清潔さ、鮮度を維持するため、あるいは選別搬送を行うため、あるいは店舗からの要求等により、集品容器20に袋を被せてその中に物品4を投入するようにしているピッキング設備がある。このような設備では、図9に示すように、集品ラインBの上流に袋掛け機70を設け、袋掛け機70により集品容器20に袋(たとえば、ビニール袋)71を被せ、スラットコンベヤ21へ投入される。

【0078】

本実施の形態5では、袋掛け機70により集品容器20に袋71を被せるとき、図9に示すように、袋71が集品容器20の底部より(少し)浮かせた状態で被せ、袋71の縁部71Aが集品容器20より大きく外へ垂れ下がった状態としている。さらにスラットコンベヤ21においては、図1に示す実施の形態1で説明したコンベヤ21のとき、図9に示すように、各スラット板38に設ける集品容器20の支持部材46の高さを、袋71の縁部71Aまで支持できるように支持部材72へ代え、またシュー41に、袋71の縁部71Aを含めて集品容器20に接触または押圧できるように補助部材73を取り付けている。また補助部材73の袋71の縁部71A(集品容器20)との接触面には、シリコンゴム(グリップ力のある物質の一例)74が貼付けられている。

【0079】

この構成によると、袋71が集品容器20の底部より浮かせた状態で、この袋71ごと集品容器20がシュー41の補助部材73により接触または押圧されて移動される。このとき、他方側は袋71の縁部71Aごと支持部材72により支持される。よって、図9(b)に示すように、袋71が集品容器20の底部より浮かせた状態のままで支持され、この状態で物品4の投入が行われると、図9(b)に仮想線で示すように、袋71がクッションの役目をして(緩衝材となって)物品4が投入される際の衝撃が緩和される。

【0080】

以上のように、本実施の形態5によれば、袋71が集品容器20の底部より少し浮かせた状態で、この袋71ごと集品容器20がシュー41により接触または押圧されて移動され、保持されることにより、この袋71がクッションの役目をして集品容器20に対して物品4が投入される際の衝撃を緩和できる。

【0081】

また図5に示す実施の形態3で説明したコンベヤ21の場合、緩衝材59付きの保持部材60とシリコンゴム62付きの補助部材61の高さを、袋71の縁部71Aごと支持できる高さとする。また図8に示す実施の形態4で説明したコンベヤ21の場合、支持部材46を支持部材72に代え、シリコンゴム74付きの補助部材73をシュー41に取り付ける。なお、本実施の形態5では、袋71を袋掛け機70により集品容器20に被せているが、作業者が人手で、袋71を集品容器20の底部より浮かせた状態で被せるようにしてもよい。

【0082】

なお、上記実施の形態3〜実施の形態5では、往路ガイドレール44を1本として同一のサイズの集品容器20を挟むことができるようにしているが、上記実施の形態2と同様に、複数のサイズの集品容器20に対してそれぞれシュー41により挟むことができるように、複数の往路ガイドレールを設け、シュー41のガイドローラ42を集品容器20のサイズに応じて各往路ガイドレールへ導く切換器を設けることもできる。

【0083】

また上記実施の形態1〜実施の形態5では、シュー41を斜め方向へ移動させて集品容器20を挟むようにしているが、複数のシュー41を同時に直角方向へ移動させて集品容器20を挟むようにすることもできる。

【0084】

また上記実施の形態1〜実施の形態5では、仕分け先を店舗別としているが、仕分け先をユーザー別、方面別、アイテム別、搬送トラック別などとしてもよい。

また上記実施の形態1〜実施の形態5では、集品容器20としてコンテナを使用しているが、バケットやケースやダンボールなど、あるいは蓋付きのもの(封函可能なもの)を使用するようにしてもよい。

【0085】

また上記実施の形態1〜実施の形態5では、ピッキング棚1を流動棚としているが、必ずしも流動棚とすることはなく、単なる固定棚であってもよく、あるいは物品4を載せたパレットやコンテナが平置きされていてもよい。いずれも、ピッキング表示器11によりピッキングする物品4が指示されることが条件である。

【図面の簡単な説明】

【0086】

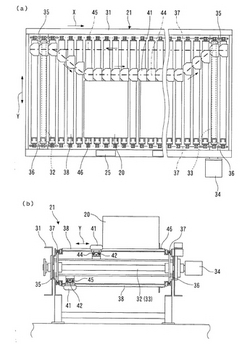

【図1】本発明の実施の形態1における集品容器の搬送装置の平面図および正面図である。

【図2】同集品容器の搬送装置を備えたピッキング設備の概略配置図である。

【図3】同集品容器の搬送装置を備えたピッキング設備の概略正面図である。

【図4】本発明の実施の形態2における集品容器の搬送装置の平面図および正面図である。

【図5】本発明の実施の形態3における集品容器の搬送装置の平面図および正面図である。

【図6】同集品容器の搬送装置を備えたピッキング設備の概略配置図である。

【図7】同集品容器の搬送装置を備えたピッキング設備の概略正面図である。

【図8】本発明の実施の形態4における集品容器の搬送装置の平面図および正面図である。

【図9】本発明の実施の形態5における集品容器の搬送装置の平面図および正面図である。

【符号の説明】

【0087】

1 ピッキング棚

3 ラック

4 物品

11 ピッキング表示器

20 集品容器

21 スラットコンベヤ

25 投入表示器

37 チェーン

38 スラット板

41 シュー

44,45 ガイドレール

48 切換器

51 投入装置

58 傾斜支持部材

60,72 保持部材

61,73 補助部材

A ストレージライン

B 集品ライン

H 作業者

Z ピッキングゾーン

x 搬送方向

y 直角方向(左右方向)

【技術分野】

【0001】

本発明は、ピッキング設備において使用され、ピッキングした物品を集品(投入)する集品容器を搬送する集品容器の搬送装置に関するものである。

【背景技術】

【0002】

従来の集品容器の搬送装置は、通常、コンベヤにより形成され、ピッキング作業の進行具合に連動して、ピッキング作業ゾーンのそれぞれに対応して所定個数づつ所定間隔をあけて、搬送方向下流側へ集品容器を移動させるように構成されている(例えば、特許文献1参照)。

【0003】

またコンベヤでは、集品容器を連続して案内する案内ガイドの材質や形状、高さを、集品容器の形状、高さ、重量により、引っ掛かりがなく、転倒を防止できるように設計し、この案内ガイドを、コンベヤに沿ってその搬送方向上方に設置している。

【特許文献1】特開2000−289815号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかし、従来の集品容器の搬送装置では、集品容器が発泡材のように軽い材質で形成されていると、搬送中にベルトコンベヤのガイドに引っ掛かりコンベヤ上の停止位置がずれたり、またピッキング作業者が物品を集品容器に投入するときに集品容器の位置をずらしたりすることがあり、その結果、コンベヤの下流では集品容器の位置がばらついて、ピッキングした物品を投入する集品容器を間違えてしまい、ピッキングミスが発生することがあった。またピッキング作業者は物品を集品容器に投入する際に、集品容器の位置をずらさないように注意する必要があり、作業効率を低下させていた。

【0005】

また集品容器を案内する案内ガイドを、集品容器に応じてその都度、設計する必要があり、ベルトコンベヤの製作に時間がかかり、また案内ガイドが集品容器の転倒防止のために高さが高くなると、集品容器に貼られたラベル(たとえば、オーダーナンバーが表記されるラベル)が見難くなるという問題があった。

【0006】

また集品容器へ投入される際に物品が傷むことがないように、投入される物品の衝撃を緩和することが求められている。

そこで、本発明は、案内ガイドの必要をなくし、また作業者が物品を投入しても集品容器の位置がずれが無く、ピッキングミスを減らすことができ、さらに物品が投入される際の衝撃を緩和できる集品容器の搬送装置を提供することを目的としたものである。

【課題を解決するための手段】

【0007】

前述した目的を達成するために、本発明のうち請求項1に記載の発明は、ピッキング設備において使用され、ピッキングした物品を集品する集品容器を搬送する搬送装置であって、前記集品容器を搬送する搬送方向に対して直角な姿勢で前記集品容器を載置し、前記ピッキングの作業の進行に応じて前記搬送方向に移動する複数の搬送帯体と、各搬送帯体に、搬送帯体に案内されて前記搬送方向に対して直角方向へ移動自在に設けられ、かつ搬送帯体と共に移動する複数の移動具

を備え、前記移動具を前記搬送方向に対して斜め方向、または直角方向に案内して、前記搬送帯体上の集品容器に接触または押圧させることを特徴とするものである。

【0008】

上記構成によれば、搬送帯体上の集品容器に対して移動具が移動して接触または押圧し、集品容器が移動具により固定あるいは挟まれる。よって、搬送中に集品容器が移動しないようにされ、集品容器のずれが無くなり、停止位置の精度が向上し、ピッキングした物品を投入する集品容器を間違えるピッキングミスが減少する。また物品の投入の際に、集品容器がずれる心配がなくなり、作業効率が改善する。

【0009】

また請求項2に記載の発明は、請求項1に記載の発明であって、前記移動具は、前記集品容器の搬入口と搬出口では前記集品容器から離れるよう案内されることを特徴とするものである。

【0010】

上記構成によれば、集品容器の搬入口と搬出口では移動具は集品容器から離れて案内され、集品容器は開放された状態となっており、集品容器の移載が自由に行われる。

また請求項3に記載の発明は、請求項1または請求項2に記載の発明であって、前記移動具は、前記集品容器の大きさに応じて、接触または押圧するよう案内されることを特徴とするものである。

【0011】

上記構成によれば、集品容器の大きさが異なっても集品容器の大きさに応じて移動具が案内され、移動具により集品容器が挟まれる。よって、搬送中に集品容器が移動しないようにされる。

【0012】

また請求項4に記載の発明は、請求項1〜請求項3のいずれか1項に記載の発明であって、前記移動具は、前記集品容器の大きさが小さい集品容器に接触または押圧するとき、前記集品容器の大きさが大きい集品容器に接触または押圧するときより前記搬送方向の上流側でその案内が開始されることを特徴とするものである。

【0013】

上記構成によれば、集品容器の大きさが小さい集品容器のとき、移動具は、集品容器の大きさが大きい集品容器のときより、搬送方向の上流側で分岐され、小さい集品容器に対して移動具が、大きい集品容器と比較して速く移動を開始して、小さい集品容器が移動具により挟まれる。このように移動具の移動距離が長くなる小さい集品容器に対して、移動具が速めに移動される。

【0014】

また請求項5に記載の発明は、請求項1〜請求項4のいずれか1項に記載の発明であって、前記各搬送帯体に、前記集品容器を斜めに傾いた姿勢で支持する傾斜支持部材と、この傾いた姿勢で前記集品容器がずれることのないように一定の保持力で保持する緩衝材付きの保持部材を設け、前記各移動具に、前記傾斜支持部材により支持された集品容器に対して接触または押圧を可能とし、接触面に保持力のある平板付きの補助部材を設けることを特徴とするものである。

【0015】

上記構成によれば、集品容器が搬送帯体上で、傾斜支持部材により斜めの姿勢で支持され、この斜めの姿勢で保持部材により保持され、この状態で移動具の補助部材により挟まれる。このように、集品容器を斜めの姿勢とすることにより、集品容器に対して物品が投入される際の衝撃が緩和される。また前記緩衝材により、集品容器の幅が多少変化しても集品容器は一定の保持力で確実に保持され、また集品容器に合わせて緩衝材が変化することから集品容器の保持面に傷や凹部が付くことが防止される。また補助部材の平板により、集品容器は確実に挟まれる。

【0016】

また請求項6に記載の発明は、請求項1〜請求項4のいずれか1項に記載の発明であって、前記各搬送帯体の一方の端部を案内する部材の高さと前記各搬送帯体の他方の端部を案内する部材の高さを変えることにより、前記各搬送帯体を斜めに傾いた姿勢とし、前記集品容器を斜めに傾いた姿勢で載置して集品容器の搬送方向に移動することを特徴とするものである。

【0017】

上記構成によれば、各搬送帯体の両端部をそれぞれ指示する部材の高さを変えることにより、各搬送帯体は斜めに傾いた姿勢とされ、集品容器が搬送帯体上で搬送帯体自身の傾きにより斜めの姿勢で保持され、移動具により挟まれる。集品容器を斜めの姿勢とすることにより、集品容器に対して物品が投入される際の衝撃が緩和される。

【0018】

また請求項7に記載の発明は、請求項1〜請求項4のいずれか1項に記載の発明であって、前記各搬送帯体の一方の端部を案内する部材の高さと前記各搬送帯体の他方の端部を案内する部材の高さを、前記集品容器の搬入口では同一高さとし、徐徐に一方の端部の高さを変化させて前記ピッキングの作業領域では一定の高さを維持し、徐徐に一方の端部の高さを戻して前記集品容器の搬出口では同一高さとし、前記各搬送帯体を、前記集品容器の搬入口と搬出口では水平な姿勢とし、前記ピッキングの作業領域では斜めに傾いた姿勢とすることを特徴とするものである。

【0019】

上記構成によれば、各搬送帯体の両端部をそれぞれ指示する部材の高さを集品容器の搬入口と搬出口では同一の高さとし、ピッキングの作業領域では変えることにより、各搬送帯体が、集品容器の搬入口と搬出口では水平な姿勢とされ、集品容器の移載が自由にスムーズに行われ、またピッキングの作業領域では斜めに傾いた姿勢とされ、集品容器が搬送帯体上で搬送帯体自身の傾きにより斜めの姿勢で保持され、集品容器に対して物品が投入される際の衝撃が緩和される。

【0020】

また請求項8に記載の発明は、請求項1〜請求項7のいずれか1項に記載の発明であって、前記集品容器は、袋が集品容器の底部より浮かせた状態で被せられた状態で搬入され、前記移動具は前記袋ごと前記集品容器を接触または押圧することを特徴とするものである。

【0021】

上記構成によれば、袋が集品容器の底部より浮かせた状態で、この袋ごと集品容器が移動具により接触または押圧されて移動される。この袋がクッションの役目をすることにより集品容器に対して物品が投入される際の衝撃が緩和される。

【発明の効果】

【0022】

本発明の集品容器の搬送装置は、搬送帯体上の集品容器に対して移動具が移動して接触または押圧し、集品容器を移動具により固定あるいは挟むことにより、搬送中に集品容器が移動しないようにすることができ、集品容器のずれを無くすことができ、停止位置の精度を向上させることができる。よって、ピッキングした物品を投入する集品容器を間違えるピッキングミスが減少でき、さらに物品の投入の際に、集品容器がずれる心配がなくなり作業効率を改善することができる、という効果を有している。

【発明を実施するための最良の形態】

【0023】

以下、本発明の実施の形態を図面に基づいて説明する。

[実施の形態1]

図2は本発明の実施の形態1における集品容器の搬送装置を備えたピッキング設備の概略配置図であり、ピッキング設備は、集品される物品が保管されるストレージラインAと、物品を注文した店舗毎(集品別の一例)に、ピッキングされた物品を集品する集品容器を搬送する集品ラインBから構成され、集品ラインBの上流において、空の集品容器に店舗を特定するラベルの添付作業などの前作業が行われ、予め設定された順番に一定間隔で集品ラインBへ供給される。また集品ラインBの下流に、出荷エリアが設けられる。

「ストレージラインA」

前記ストレージラインAは、図3に示すように、流動棚から形成されたピッキング棚1から構成され、前方に傾斜している複数段(図では3段)のラック3を有し、各ラック3にはそれぞれ、物品4の収納容器5が収納される複数の物品収納部6が形成され、各物品収納部6毎にフリーローラコンベヤ7が設けられ、各フリーローラコンベヤ7の前端にはストッパ8が設けられている。この構成により、ストッパ8により係止された収納容器5から必要な物品4を取り出し、収納容器5が空になればその収納容器5を除去することにより、次の収納容器5が前面にでてくる。

【0024】

またピッキング棚1の物品収納部6毎にそれぞれ、その前面に、ピッキング表示器11が設けられている。各ピッキング表示器11は、ピッキングする物品4の数量を示す3桁のディジタル表示器12と、ピッキング作業があることを表示するランプとボタンスイッチを兼ねた表示/完了ボタン13から形成されている。

【0025】

また図2に示すように、複数(図では9列の3段)の物品収納部6毎に、特定の作業者がピッキング作業を担当するピッキングゾーン(ピッキング作業領域の一例)Zが複数、設けられている。本実施の形態では、3つのピッキングゾーンZが設けられており、集品ラインBの上流側から、No.1ピッキングゾーンZ、No.2ピッキングゾーンZ、No.3ピッキングゾーンZと称している。

「集品ラインB」

前記集品ラインBは、図1〜図3に示すように、ピッキングゾーンZを形成するピッキング棚1に沿って配置され、集品容器20を一定速度で搬送する一定経路iを形成するスラットコンベヤ(集品容器の搬送装置の一例)21を有している。前記集品容器20は、例えば、コンテナから形成される。

【0026】

また各ピッキングゾーンZ毎に、連続して搬送されてくる5個の集品容器20に対してピッキング作業を実行できるように構成されており、スラットコンベヤ21に沿ってピッキング棚1側に、各集品容器20にそれぞれに対応して、投入表示器25が設けられている。各投入表示器25は、集品容器20へ投入する物品4の総数(量)を示す2桁のディジタル表示器(量表示手段)26と、投入先であること表示するランプと投入完了ボタンスイッチを兼ねた表示/完了ボタン27から形成されている。

【0027】

<スラッドコンベヤ21>

上記スラッドコンベヤ21の構成を説明する。

本体フレーム31の集品容器20の搬送方向xの上流端と下流端に、直角方向yに、従動軸32と駆動軸33が回転自在に配設されており、従動軸32にエンコーダ(図示せず)が連動連結され、駆動軸33に駆動用のモータ34が連動連結されている。

【0028】

そして、従動軸32と駆動軸33との両端で相対向部間には、スプロケット35,36を介してチェーン(無端回動体の一例)37が配設され、左右のチェーン37間に、集品容器20を載置するスラット板(搬送帯体)38が多数、取り付けられている。ここでスラット板38は、両チェーン37の移動方向となる(搬送)一定経路iに対して直交した方向を長さ方向として配設される。この構成により、モータ34によりチェーン37が駆動されることによってスラット板38はチェーン37とともに一定経路iの方向へ移動し、すなわちスラット板38は、搬送方向xに対して直角な姿勢で集品容器20を載置し、集品容器20の搬送方向xに移動し、搬出口でチェーン37とともに下方へ回動され、一定経路iの下方を一定経路iの方向とは逆方向へ移動して集品容器20の搬入位置から上方の一定経路iへ戻される。

【0029】

またスラット板38は、エンコーダの出力パルスにより移動距離が確認されながらモータ34によりチェーン37が駆動され、ピッキング作業の進行に応じて、すなわち連動して移動・停止が繰り返される。

【0030】

また各スラット板38にはそれぞれこのスラット板38に案内されて搬送方向xに対して直角方向yへ移動自在なシュー(可動体;移動具の一例)41が外嵌されて設けられており、このシュー41は、スラット板38と共に移動される。またこのシュー38の底部にはローラ軸が垂設され、このローラ軸に、上下軸心周りに回動自在なガイドローラ42が設けられている。

【0031】

また本体フレーム31には、スラット板38の裏面側に、シュー41のガイドローラ42を、集品容器20の搬入口では集品容器20から離れた状態から、搬送方向xに対して斜め方向(ピッキング棚1の方向)に案内して、シュー41をスラット板38上の集品容器20に接触または押圧させ、集品容器20の搬出口ではシュー41のガイドローラ42を集品容器20から離れるよう案内する往路ガイドレール(案内レールの一例)44と、往路ガイドレール44と集品容器20の搬入口と搬出口で連続され、スラット板38とともに下方へ回動されたシュー41のガイドローラ42を、搬送方向xへとは逆の方向へ案内する復路ガイドレール45が配設されている。

【0032】

また各スラット板38には、シュー41が接触または押圧した集品容器20を反対側(ピッキング棚1側)から支持する支持部材46が固定されている。

上記スラッドコンベヤ21の構成による作用を説明する。

【0033】

集品容器20が搬入口より投入されると、スラット板38のモータ34の駆動による搬送方向xへの移動に伴い、スラット板38上の集品容器20に対して、往路ガイドレール44に案内されてシュー41が斜め方向から移動して接触または押圧し、集品容器20がシュー41と支持部材46により挟まれる(固定される)。よって、搬送中に集品容器20が移動しないようにされ、集品容器20のずれが無くなり、停止位置の精度が向上し、よってピッキングした物品4を投入する集品容器20を間違えるピッキングミスが減少する。また物品4の投入の際に、集品容器20がずれる心配がなくなり、作業効率が改善する。さらに挟み込み構造のため、集品容器20が転倒しないように高さを設定した従来の案内ガイドが不要となり、集品容器20に貼りつけるラベル等が見易くなる。

【0034】

また搬出口の付近では、シュー41は往路ガイドレール44に案内されて集品容器20から離れるように移動して(戻して)、集品容器20は開放された状態となり、集品容器20の搬出(移載)が自由に行われる。

【0035】

またシュー41は復路ガイドレール45に案内されて搬入口へ戻される。

「作用」

上記構成のピッキング設備の作用を説明する。

【0036】

まず、各店舗からの注文データ{物品4を特定するデータ(たとえば、商品名)とその個数からなるデータ}が集められ、各店舗毎に、各店舗からの注文データと、予め記憶された各ピッキングゾーンZ毎の各物品収納部6に収納された物品4を特定するデータが突き合わされて、各店舗の集品容器20に対して各ピッキングゾーンZでピッキングするピッキングデータ(商品名と個数と個数の集計値)とが形成される。またピッキングを実行する店舗の順番が決められ、5つの店舗からなるグループが形成される。

【0037】

そして、まずモータ34を駆動し、スラット板38を前記エンコーダのパルスによりスラット板38の移動距離を確認しながら一定速度でゆっくり搬送方向xへ移動し、最初の5つの店舗の集品容器20を決められた順番で所定間隔をおいて投入する。この5個の集品容器20がNo.1ピッキングゾーンZの所定位置へ移動が終了すると、モータ34を停止する。これにより、各集品容器20はそれぞれシュー41と支持部材46により挟まれ、投入表示器25に対応して停止される。

【0038】

そして、先頭の集品容器20のピッキングデータが、No.1ピッキングゾーンZのピッキング表示器11と対応する投入表示器25に表示される。これに応答して作業者Hは、ピッキング表示器11が点灯した各物品収納部6よりそれぞれ、表示された個数の物品4をピッキングして表示/完了ボタン13を押し、投入表示器25が点灯した集品容器20へ投入する。そして、集品容器20へ投入した物品4の個数と投入表示器25に表示された物品4の個数が一致すると、表示/完了ボタン27を押す。

【0039】

これにより次の集品容器20のピッキングデータが、No.1ピッキングゾーンZのピッキング表示器11と対応する投入表示器25に表示され、同様の動作を実行し、5個の集品容器20へのピッキングが終了すると、モータ34を駆動してスラット板38を搬送方向xへ移動させ、No.1ピッキングゾーンZの集品容器20をNo.2ピッキングゾーンZへ移動する。また新たに上流からNo.1ピッキングゾーンZの5個の集品容器20を投入する。

【0040】

そして、No.1ピッキングゾーンZとNo.2ピッキングゾーンZでそれぞれピッキング作業が実行され、これらピッキングゾーンZの全てのピッキング作業が終了すると、またモータ34を駆動してスラット板38を搬送方向xへ移動させ、No.2ピッキングゾーンZの集品容器20をNo.3ピッキングゾーンZへ移動し、No.1ピッキングゾーンZの集品容器20をNo.2ピッキングゾーンZへ移動する。また新たに上流からNo.1ピッキングゾーンZの5個の集品容器20を投入する。

【0041】

そして、No.1〜No.3ピッキングゾーンZでそれぞれピッキング作業が実行され、これらNo.1〜No.3ピッキングゾーンZの全てのピッキング作業が終了すると、またモータ34を駆動してスラット板38を搬送方向xへ移動させ、No.3ピッキングゾーンZの集品容器20を出荷エリアへ搬出し、No.2ピッキングゾーンZの集品容器20をNo.3ピッキングゾーンZへ移動し、No.1ピッキングゾーンZの集品容器20をNo.2ピッキングゾーンZへ移動する。また新たに上流からNo.1ピッキングゾーンZの5個の集品容器20を投入する。No.3ピッキングゾーンZの集品容器20が搬出される際には、シュー41は集品容器20から離れ(戻され)、自由に移載される。

【0042】

このように、スラット板38はピッキング作業の進行に応じて、すなわち連動して移動・停止を繰り返し、シュー41により集品容器20の挟み込み、固定、離しが行われる。そして、各店舗の集品容器20に対して、物品4の集品が、ピッキングゾーンZを移動しながら実行される。

【0043】

以上のように本実施の形態1によれば、スラット板38上の集品容器20に対して、往路ガイドレール44に案内されてシュー41が移動して接触または押圧し、集品容器20がシュー41と支持部材46により挟まれる(固定される)ことによって、搬送中に集品容器20が移動しないようにされ、集品容器20のずれが無くすことができ、各ピッキングゾーンZにおける停止位置の精度を向上させることができ、よってピッキングした物品4を投入する集品容器20を間違えるピッキングミスを減少させることができる。また物品4の投入の際に、集品容器20がずれる心配がなくなり、作業効率を改善できる。さらに挟み込み構造のため、従来の案内ガイドが不要となり、集品容器20を判別する店舗ラベルが見易くなり、またコンベヤ装置の製作が容易となる。

【0044】

また本実施の形態1によれば、集品容器20の搬入口と搬出口ではシュー41は集品容器20から離れるように案内され、集品容器20は開放された状態となっており、集品容器20の移載を自由に行うことができる。

[実施の形態2]

上記実施の形態1では、集品容器20の大きさ(サイズ)が一定としているが、実施の形態2では、サイズが異なる集品容器20を、そのサイズに応じて挟み込むようにすることができるようにスラットコンベヤを構成している。なお、実施の形態1と同様の構成には同一の符号を付して説明を省略する。

【0045】

図4に示すように、往路ガイドレール44を、サイズが小さい集品容器20Aを挟むためにシュー41を斜め方向から案内する第1の往路ガイドレール44Aと、サイズが大きい集品容器20Bを挟むためにシュー41を斜め方向から案内する第2の往路ガイドレール44Bを設けている。なお、これらガイドレール44A,44Bのうちで、第1の往路ガイドレール44Aを、第2の往路ガイドレール44Bより搬送方向xの上流側で、シュー41のガイドローラ42の案内を開始するように配置している。

【0046】

また復路ガイドレール44からこれら第1の往路ガイドレール44Aと第2の往路ガイドレール44Bへシュー41のガイドローラ42を切り換える切換器48が上流部に設けられている。この切換器48は通常、第2の往路ガイドレール44Bへシュー41のガイドローラ42を導くようにされており、動作すると第1の往路ガイドレール44Aへシュー41のガイドローラ42を導くようにされている。

【0047】

また光電スイッチからなる集品容器20の投入を検出する投入検出器49を上流端に配置している。

このようなスラットコンベヤ21の作用を説明する。なお、順番に投入される集品容器20の大きさは予め決定されており、また集品容器20Aの挟み込みに使用するシュー41の数が決定されているものとする。なお、スラットコンベヤ21の上流でCCDカメラにより集品容器20を撮影してその撮像データにより集品容器20のサイズを求めるようにすることもできる。

【0048】

モータ34の駆動によりスラット板38が搬送方向xへ移動され、集品容器20が搬入口より投入されて投入検出器49が動作すると、前記予め決定されている順番により集品容器20のサイズが求められ、サイズが小さい集品容器20Aのとき、前記シュー41の数が求められ、集品容器20の先端が切換器48へ移動するタイミングで、切換器48が動作され、前記シュー41の数が通過するまで動作が維持される。これにより、サイズが小さい集品容器20Aの移動に伴って、所定数のシュー41のガイドローラ42が第1の往路ガイドレール44Aに案内されて小さい集品容器20Aに対してシュー41が斜め方向から移動して接触または押圧し、小さい集品容器20Aがシュー41と支持部材46により挟まれる。よって、搬送中に小さい集品容器20Aが移動しないようにされる。

【0049】

また予め決定されている順番により集品容器20の大きさが求められた結果、サイズが大きい集品容器20Bのとき、切換器48は動作されず、よってシュー41のガイドローラ42は第2の往路ガイドレール44Bに案内されて移動し、大きい集品容器20Bに対してシュー41が斜め方向から移動して接触または押圧し、大きい集品容器20Bがシュー41と支持部材46により挟まれる。よって、搬送中に大きい集品容器20Bが移動しないようにされる。

【0050】

このように、集品容器20の大きさによりシュー41の位置が変更され、集品容器20A,20Bがシュー41により適切に挟み込まれ、搬送中の集品容器20のずれが無くなり、停止位置の精度が向上し、よってピッキングした物品4を投入する集品容器20を間違えるピッキングミスが減少する。また物品4の投入の際に、集品容器20がずれる心配がなくなり、作業効率が改善する。さらに挟み込み構造のため、従来の案内ガイドが不要となり、集品容器20を判別するラベル等が見易くなる。

【0051】

また搬出口の付近では、シュー41は往路ガイドレール44に案内されて集品容器20から離れるように移動して(戻されて)、集品容器20は開放された状態となり、集品容器20の搬出(移載)が自由に行われる。

【0052】

またシュー41は復路ガイドレール45に案内されて搬入口へ戻される。

以上のように本実施の形態2によれば、集品容器20のサイズに応じて、シュー41を案内する往路案内レール44A,44Bが切り換えられ、集品容器20のサイズが異なっても集品容器20のサイズに応じて押圧するようにシュー41が案内され、シュー41により集品容器20が挟まれる(固定される)ことにより、集品容器20のずれが無いように、搬送中に移動しないようにすることができ、各ピッキングゾーンZにおける停止位置の精度を向上させることができる。よってピッキングした物品4を投入する集品容器20を間違えるピッキングミスを減少させることができる。また物品4の投入の際に、集品容器20がずれる心配がなくなり、作業効率を改善できる。

【0053】

また本実施の形態2によれば、集品容器20のサイズが小さい集品容器20A用の第1の往路案内レール44Aが、第2の往路案内レール44Bより上流側で分岐され、すなわちシュー41は、集品容器20の大きさが小さい集品容器に接触または押圧するとき、集品容器20の大きさが大きい集品容器に接触または押圧するときより搬送方向xの上流側でその案内が開始され、小さい集品容器20Aに対してシュー41が大きい集品容器20Bとときと比較して速く移動を開始することにより、シュー41の移動距離が長くなる小さい集品容器20A用のシュー41を速めに移動することができ、サイズが異なるいずれの集品容器20も、搬送方向xの一定の移動位置で挟むことができ、投入表示器25の取り付け位置を固定することができる。

【0054】

なお、本実施の形態2では、集品容器20のサイズを2種類としているが、集品容器20のサイズがさらに多くの種類であっても、種類に合わせて往路案内レール44の数を増やして集品容器20のサイズに合わせてシュー41を案内するようにすればよい。このとき、集品容器20のサイズが小さい集品容器用の往路案内レールから順に上流側から分岐させる。

[実施の形態3]

図6は本発明の実施の形態3における集品容器の搬送装置を備えたピッキング設備の概略配置図であり、集品される物品が保管されるストレージラインAと、物品を注文した店舗毎(集品別の一例)に、ピッキングされた物品を集品する集品容器を搬送する集品ラインBから構成され、集品ラインBの上流において、空の集品容器に店舗を特定するラベルの添付作業などの前作業が行われ、予め設定された順番に一定間隔で集品ラインBへ供給される。また集品ラインBの下流に、出荷エリアが設けられる。

【0055】

なお、ストレージラインAの構成は実施の形態1と同様であり、説明を省略する。

「集品ラインB」

集品ラインBについて詳細に説明する。

【0056】

実施の形態3では、上記実施の形態1と同様に、3つのピッキングゾーンZが形成され、各ピッキングゾーンZで5つの集品容器20に対してピッキング作業を実行するようにしており、各ピッキングゾーンZ毎にそれぞれ、移動しているこれら5つの集品容器20に対応して物品4を自動投入する5台の投入装置51を、スラットコンベヤ21に沿ってピッキング棚1側に設けている。上記実施の形態1では、作業者Hが物品4を直接、集品容器20へ投入しているが、実施の形態3では、作業者Hがこの投入装置51へ物品4を投入し、投入装置51より物品4を移動している集品容器20へ自動投入する。

【0057】

<投入装置51>

投入装置51は、図5に示すように、スラットコンベヤ21側に斜めに傾いた姿勢で固定され、また上面が開放され、さらにコンベヤ21側の側面が蓋52として開閉自在に形成されたボックス形状の本体53と、本体53の一側面(集品容器20の搬送方向とは直角な側面)に配置され、本体53の蓋52の開閉を行う空気式シリンダ装置54と、本体53の底面上(内部)に配置されたベアリング入り樹脂ローラ55と、空気式シリンダ装置54のエア回路(図示せず)から構成されている。前記蓋52の上端は、本体53の両側面のコンベヤ21側上端部に回動自在に支持され、また蓋52にはシリンダ装置54のロッドの先端が固定され、シリンダ装置54のロッドが伸びると上方向に開き、ロッドが縮むと閉じるように構成されている。また投入装置51は、蓋52の位置が、コンベヤ21により搬送されている集品容器20の上方に位置するように配置され、また本体53はその傾きを調整することができるように構成されている。

【0058】

この構成により、蓋52が閉じられている状態では、本体53内に物品4が仮で収納され(保留され)、蓋52がシリンダ装置54の作用により開かれると、本体53内に保留されていた物品4は、自重およびベアリング入り樹脂ローラ55の作用により本体53から滑り落ちて、コンベヤ21により移動中の集品容器20へ投入される。前記蓋52は一定時間後に、閉じられる。

【0059】

また実施の形態1の投入表示器25が、各投入装置51毎にそれぞれに対応して、投入装置51の上方にピッキング棚1に向けて設けられている。

<スラッドコンベヤ21>

実施の形態3におけるスラッドコンベヤ21の構成を説明する。なお、実施の形態1におけるスラッドコンベヤ21と同一の構成には同一の符号を付して説明を省略する。

【0060】

実施の形態3では、各スラット板38にそれぞれ、投入装置51から投入される物品4の衝撃を緩和するために、集品容器20を斜めに傾いた姿勢(投入装置51側を持ち上げた姿勢)で支持する傾斜支持部材58と、この傾いた姿勢で集品容器20がずれることのないように一定の保持力で保持する緩衝材(たとえば、ゴムやバネ)59付きの保持部材60が設けられている。上記緩衝材59により、集品容器20の左右方向yの幅が多少変化しても一定の保持力で確実に保持でき、また集品容器20に合わせて緩衝材59が変化することから集品容器20の保持面に傷や凹部が付くことが防止される。

【0061】

またシュー41により集品容器20を挟み込む際のシュー41の移動方向を、実施の形態1とは逆に、ピッキング棚1側より遠ざかる方向としており、また各シュー41に、傾斜支持部材58により支持された集品容器20に対して接触または押圧を可能とする補助部材61が設けられている。また補助部材61の集品容器20との接触面には、シリコンゴム{グリップ力(保持力)のある平板の一例}62が取り付けられている。この補助部材61のシリコンゴム62により、集品容器20を確実に挟むことができる。なお、補助部材61はシュー41と一体で構成するようにしてもよい。

【0062】

上記スラッドコンベヤ21の構成による作用を説明する。

モータ34が常時駆動され、エンコーダの出力パルスにより搬送速度を確認しながら低速度でスラット板38が搬送方向xへ常に移動されており、集品容器20が搬入口より投入されると、集品容器20は傾斜支持部材58と保持部材60により傾いた姿勢で支持され、このスラット板38の移動に伴ない、スラット板38上の集品容器20に対して、往路ガイドレール44に案内されてシュー41が斜め方向から移動して接触または押圧し、集品容器20がシュー41の補助部材61と前記保持部材60により挟まれる。よって、搬送中に傾いた姿勢で集品容器20が移動しないようにされ、集品容器20のずれが無くなり、投入装置51から投入する物品4が正確に投入され、集品容器20外へ落下しないようにしている。

【0063】

また搬出口の付近では、シュー41は往路ガイドレール44に案内されて集品容器20から離れるように移動して、集品容器20は開放された状態となり、集品容器20の搬出(移載)が自由に行われる。

【0064】

またシュー41は復路ガイドレール45に案内されて搬入口へ戻される。

「作用」

上記構成のピッキング設備の作用を説明する。

【0065】

まず、各店舗からの注文データ{物品4を特定するデータ(たとえば、商品名)とその個数からなるデータ}が集められ、各店舗毎に、各店舗からの注文データと、予め記憶された各ピッキングゾーンZ毎の各物品収納部6に収納された物品4を特定するデータが突き合わされて、各店舗の集品容器20に対して各ピッキングゾーンZでピッキングするピッキングデータ(商品名と個数と個数の集計値)とが形成される。またピッキングを実行する店舗の順番が決められる。また各ピッキングゾーンZ毎に、5つの投入装置51に対応して、下流側から順番に各店舗のピッキングデータが振り分けられる。

【0066】

そして、まずモータ34を駆動してエンコーダの出力パルスにより搬送速度を確認しながら低速度でスラット板38を搬送方向xへ移動し、集品容器20を決められた順番で所定間隔(投入装置51の間隔)をおいて投入する。集品容器20は投入された順番でゆっくり下流で移動しながら、傾いた姿勢でシュー41の補助部材61と保持部材60により挟まれ、ずれがないように支持される。

【0067】

また各ピッキングゾーンZでは、最も下流の投入装置51から、割り振られたピッキングデータがピッキング表示器11と対応する投入表示器25に表示される。これに応答して作業者Hは、ピッキング表示器11が点灯した各物品収納部6よりそれぞれ、表示された個数の物品4をピッキングして表示/完了ボタン13を押し、投入表示器25が点灯した投入装置51へ投入する。そして、集品容器20へ投入した物品4の個数と投入表示器25に表示された物品4の個数が一致すると、表示/完了ボタン27を押す。

【0068】

これにより1つの上流の投入装置51のピッキングデータが、ピッキング表示器11と対応する投入表示器25に表示され、同様の動作を実行する。このように各投入装置51への物品4のピッキング作業が実行される。5つ投入装置51へのピッキング作業が終了すると、戻って、最も下流の投入装置51のピッキング作業が実行される。

【0069】

またピッキングが終了した投入装置51の下方を対応する集品容器20が通過するタイミングで、シリンダ装置54が駆動され、投入装置51に仮に収納された物品4が集品容器20へ自動投入される。これにより、この投入が終了した投入装置51には、また物品4を集品できることになる。

【0070】

そして、No.3ピッキングゾーンZの集品容器20が搬出される際には、シュー41は集品容器20から離れ、自由に移載される。

このように、各ピッキングゾーンZでは、5つの投入装置51に対して最も下流側から順番にピッキングデータが示され、このピッキングデータに基づいて、順番に投入装置51に物品4が仮に集められ、投入装置51からの物品4の投入は、対応する集品容器20が下方を通過するタイミングで自動で行われる。よって、作業者Hは、集品容器20の移動に関係なく、次々と各投入装置51へのピッキング作業を実行でき、作業効率が改善される。

【0071】

以上のように本実施の形態3によれば、集品容器20をスラット板38上の傾斜支持部材58で斜めの姿勢で保持することにより、物品4が角部から落下することを防止でき、集品容器20に対して投入装置51から物品4が投入される際の衝撃を緩和することができ、またシュー41の補助部材61により挟むことにより、集品容器20の位置ずれを防止でき、投入装置51から物品4を投入するとき、物品4が集品容器20に入らずに、落下してしまうことを防止できる。

【0072】

また本実施の形態3によれば、緩衝材59により、集品容器20の左右方向yの幅が多少変化しても一定の保持力で確実に保持でき、また集品容器20に合わせて緩衝材59が変化することから集品容器20の保持面に傷や凹部が付くことを防止できる。さらに、補助部材61にシリコンゴム62を取り付けることにより、集品容器20を確実に挟むことができる。

[実施の形態4]

上記実施の形態3では、集品容器20を傾いた姿勢とするために、傾斜支持部材58と緩衝材59付きの保持部材60とシリコンゴム62付きの補助部材61を設けているが、本実施の形態4では、スラット板58自体を傾けて集品容器20を傾いた姿勢としている。

【0073】

図8に示すように、本体フレーム31を構成する、搬送方向xを向いて右のサイドフレーム側においてチェーン37を支持するチェーン部材(各搬送帯体の一方の端部を案内する部材の一例)65Aの高さ(あるいは右のサイドフレームの高さ)を、搬入口部においては、搬送方向xを向いて左のサイドフレーム側のチェーン37を支持するチェーン部材(各搬送帯体の他方の端部を案内する部材の一例)65Bの高さと同じ高さとし、すなわちチェーン37間に取付られるスラット板38を水平とし、徐徐にチェーン部材65Aの高さを変化させて投入装置51が配置される範囲(ピッキングの作業領域)では、前記チェーン部材65Aの高さが、前記チェーン部材65Bの高さより所定の高さH(スラット板38の傾き角度θによる)高くなるように維持し、スラット板38に所定の角度を設けて斜めに傾いた姿勢とし、徐徐にチェーン部材65Aの高さを戻して搬出口部においては同一高さとし、チェーン37間に取付られるスラット板38を水平としている。

【0074】

またチェーン37に固定され、スラット板38を連結する両端の連結部材66を、ピン構造とし、スラット板38に連結部材66が自在に移動できる長穴を設けて、連結部材66をスラット板38との間で摺動自在として、スラット板38に所定の角度が付くようにしている。

【0075】

またスラット板38に所定の角度θが付いたときに、シュー41が集品容器20に接触または押圧するように、往路ガイドレール44の高さを前記チェーン部材65Aの高さに応じて変えている。

【0076】

このような構成によれば、搬入口では、スラット板38が水平な姿勢とされ、集品容器20の移載が自由にスムーズに行われ、また搬出口でも水平な姿勢とされ、集品容器20の移載が自由にスムーズに行われる。またスラット板38は徐徐に傾いて、投入装置51が配置されている範囲(自動投入範囲;ピッキング作業領域)では、一定の角度θに傾いた姿勢に保持されることにより、投入装置51より集品容器20に対して物品4が投入される際の衝撃が緩和される。またシュー41により集品容器20が挟み込まれることにより、集品容器20の位置ずれが防止される。

【0077】

以上のように本実施の形態4によれば、自動投入時、集品容器20がスラット板38上でスラット板38自身の傾きにより斜めの姿勢で保持されることにより、集品容器20に対して物品4が投入される際、物品4が角度から落下することを防止でき、投入時の衝撃を緩和でき、またシュー41により挟まれることにより、集品容器20の位置ずれを防止でき、投入装置51から物品4を投入するとき、物品4が集品容器20に入らずに、落下してしまうことを防止できる。また搬入口と搬出口では、スラット板38が水平な姿勢とされることにより、集品容器20の移載を自由にスムーズに行うことができる。

[実施の形態5]

上記実施の形態1〜4では、集品容器20に対して直接、物品4を投入しているが、集品容器20の中には、集品容器20を通い箱として利用することから物品4の清潔さ、鮮度を維持するため、あるいは選別搬送を行うため、あるいは店舗からの要求等により、集品容器20に袋を被せてその中に物品4を投入するようにしているピッキング設備がある。このような設備では、図9に示すように、集品ラインBの上流に袋掛け機70を設け、袋掛け機70により集品容器20に袋(たとえば、ビニール袋)71を被せ、スラットコンベヤ21へ投入される。

【0078】

本実施の形態5では、袋掛け機70により集品容器20に袋71を被せるとき、図9に示すように、袋71が集品容器20の底部より(少し)浮かせた状態で被せ、袋71の縁部71Aが集品容器20より大きく外へ垂れ下がった状態としている。さらにスラットコンベヤ21においては、図1に示す実施の形態1で説明したコンベヤ21のとき、図9に示すように、各スラット板38に設ける集品容器20の支持部材46の高さを、袋71の縁部71Aまで支持できるように支持部材72へ代え、またシュー41に、袋71の縁部71Aを含めて集品容器20に接触または押圧できるように補助部材73を取り付けている。また補助部材73の袋71の縁部71A(集品容器20)との接触面には、シリコンゴム(グリップ力のある物質の一例)74が貼付けられている。

【0079】

この構成によると、袋71が集品容器20の底部より浮かせた状態で、この袋71ごと集品容器20がシュー41の補助部材73により接触または押圧されて移動される。このとき、他方側は袋71の縁部71Aごと支持部材72により支持される。よって、図9(b)に示すように、袋71が集品容器20の底部より浮かせた状態のままで支持され、この状態で物品4の投入が行われると、図9(b)に仮想線で示すように、袋71がクッションの役目をして(緩衝材となって)物品4が投入される際の衝撃が緩和される。

【0080】

以上のように、本実施の形態5によれば、袋71が集品容器20の底部より少し浮かせた状態で、この袋71ごと集品容器20がシュー41により接触または押圧されて移動され、保持されることにより、この袋71がクッションの役目をして集品容器20に対して物品4が投入される際の衝撃を緩和できる。

【0081】

また図5に示す実施の形態3で説明したコンベヤ21の場合、緩衝材59付きの保持部材60とシリコンゴム62付きの補助部材61の高さを、袋71の縁部71Aごと支持できる高さとする。また図8に示す実施の形態4で説明したコンベヤ21の場合、支持部材46を支持部材72に代え、シリコンゴム74付きの補助部材73をシュー41に取り付ける。なお、本実施の形態5では、袋71を袋掛け機70により集品容器20に被せているが、作業者が人手で、袋71を集品容器20の底部より浮かせた状態で被せるようにしてもよい。

【0082】

なお、上記実施の形態3〜実施の形態5では、往路ガイドレール44を1本として同一のサイズの集品容器20を挟むことができるようにしているが、上記実施の形態2と同様に、複数のサイズの集品容器20に対してそれぞれシュー41により挟むことができるように、複数の往路ガイドレールを設け、シュー41のガイドローラ42を集品容器20のサイズに応じて各往路ガイドレールへ導く切換器を設けることもできる。

【0083】

また上記実施の形態1〜実施の形態5では、シュー41を斜め方向へ移動させて集品容器20を挟むようにしているが、複数のシュー41を同時に直角方向へ移動させて集品容器20を挟むようにすることもできる。

【0084】

また上記実施の形態1〜実施の形態5では、仕分け先を店舗別としているが、仕分け先をユーザー別、方面別、アイテム別、搬送トラック別などとしてもよい。

また上記実施の形態1〜実施の形態5では、集品容器20としてコンテナを使用しているが、バケットやケースやダンボールなど、あるいは蓋付きのもの(封函可能なもの)を使用するようにしてもよい。

【0085】

また上記実施の形態1〜実施の形態5では、ピッキング棚1を流動棚としているが、必ずしも流動棚とすることはなく、単なる固定棚であってもよく、あるいは物品4を載せたパレットやコンテナが平置きされていてもよい。いずれも、ピッキング表示器11によりピッキングする物品4が指示されることが条件である。

【図面の簡単な説明】

【0086】

【図1】本発明の実施の形態1における集品容器の搬送装置の平面図および正面図である。

【図2】同集品容器の搬送装置を備えたピッキング設備の概略配置図である。

【図3】同集品容器の搬送装置を備えたピッキング設備の概略正面図である。

【図4】本発明の実施の形態2における集品容器の搬送装置の平面図および正面図である。

【図5】本発明の実施の形態3における集品容器の搬送装置の平面図および正面図である。

【図6】同集品容器の搬送装置を備えたピッキング設備の概略配置図である。

【図7】同集品容器の搬送装置を備えたピッキング設備の概略正面図である。

【図8】本発明の実施の形態4における集品容器の搬送装置の平面図および正面図である。

【図9】本発明の実施の形態5における集品容器の搬送装置の平面図および正面図である。

【符号の説明】

【0087】

1 ピッキング棚

3 ラック

4 物品

11 ピッキング表示器

20 集品容器

21 スラットコンベヤ

25 投入表示器

37 チェーン

38 スラット板

41 シュー

44,45 ガイドレール

48 切換器

51 投入装置

58 傾斜支持部材

60,72 保持部材

61,73 補助部材

A ストレージライン

B 集品ライン

H 作業者

Z ピッキングゾーン

x 搬送方向

y 直角方向(左右方向)

【特許請求の範囲】

【請求項1】

ピッキング設備において使用され、ピッキングした物品を集品する集品容器を搬送する搬送装置であって、

前記集品容器を搬送する搬送方向に対して直角な姿勢で前記集品容器を載置し、前記ピッキングの作業の進行に応じて前記搬送方向に移動する複数の搬送帯体と、

各搬送帯体に、搬送帯体に案内されて前記搬送方向に対して直角方向へ移動自在に設けられ、かつ搬送帯体と共に移動する複数の移動具

を備え、

前記移動具を前記搬送方向に対して斜め方向、または直角方向に案内して、前記搬送帯体上の集品容器に接触または押圧させること

を特徴とする集品容器の搬送装置。

【請求項2】

前記移動具は、前記集品容器の搬入口と搬出口では前記集品容器から離れるよう案内されること

を特徴とする請求項1に記載の集品容器の搬送装置。

【請求項3】

前記移動具は、前記集品容器の大きさに応じて、接触または押圧するよう案内されること

を特徴とする請求項1または請求項2に記載の集品容器の搬送装置。

【請求項4】

前記移動具は、前記集品容器の大きさが小さい集品容器に接触または押圧するとき、前記集品容器の大きさが大きい集品容器に接触または押圧するときより前記搬送方向の上流側でその案内が開始されること

を特徴とする請求項1〜請求項3のいずれか1項に記載の集品容器の搬送装置。

【請求項5】

前記各搬送帯体に、前記集品容器を斜めに傾いた姿勢で支持する傾斜支持部材と、この傾いた姿勢で前記集品容器がずれることのないように一定の保持力で保持する緩衝材付きの保持部材を設け、

前記各移動具に、前記傾斜支持部材により支持された集品容器に対して接触または押圧を可能とし、接触面に保持力のある平板付きの補助部材を設けること

を特徴とする請求項1〜請求項4のいずれか1項に記載の集品容器の搬送装置。

【請求項6】

前記各搬送帯体の一方の端部を案内する部材の高さと前記各搬送帯体の他方の端部を案内する部材の高さを変えることにより、前記各搬送帯体を斜めに傾いた姿勢とし、前記集品容器を斜めに傾いた姿勢で載置して集品容器の搬送方向に移動すること

を特徴とする請求項1〜請求項4のいずれか1項に記載の集品容器の搬送装置。

【請求項7】

前記各搬送帯体の一方の端部を案内する部材の高さと前記各搬送帯体の他方の端部を案内する部材の高さを、前記集品容器の搬入口では同一高さとし、徐徐に一方の端部の高さを変化させて前記ピッキングの作業領域では一定の高さを維持し、徐徐に一方の端部の高さを戻して前記集品容器の搬出口では同一高さとし、

前記各搬送帯体を、前記集品容器の搬入口と搬出口では水平な姿勢とし、前記ピッキングの作業領域では斜めに傾いた姿勢とすること

を特徴とする請求項1〜請求項4のいずれか1項に記載の集品容器の搬送装置。

【請求項8】

前記集品容器は、袋が集品容器の底部より浮かせた状態で被せられた状態で搬入され、前記移動具は前記袋ごと前記集品容器を接触または押圧すること

を特徴とする請求項1〜請求項7のいずれか1項に記載の集品容器の搬送装置。

【請求項1】

ピッキング設備において使用され、ピッキングした物品を集品する集品容器を搬送する搬送装置であって、

前記集品容器を搬送する搬送方向に対して直角な姿勢で前記集品容器を載置し、前記ピッキングの作業の進行に応じて前記搬送方向に移動する複数の搬送帯体と、

各搬送帯体に、搬送帯体に案内されて前記搬送方向に対して直角方向へ移動自在に設けられ、かつ搬送帯体と共に移動する複数の移動具

を備え、

前記移動具を前記搬送方向に対して斜め方向、または直角方向に案内して、前記搬送帯体上の集品容器に接触または押圧させること

を特徴とする集品容器の搬送装置。

【請求項2】

前記移動具は、前記集品容器の搬入口と搬出口では前記集品容器から離れるよう案内されること

を特徴とする請求項1に記載の集品容器の搬送装置。

【請求項3】

前記移動具は、前記集品容器の大きさに応じて、接触または押圧するよう案内されること

を特徴とする請求項1または請求項2に記載の集品容器の搬送装置。

【請求項4】

前記移動具は、前記集品容器の大きさが小さい集品容器に接触または押圧するとき、前記集品容器の大きさが大きい集品容器に接触または押圧するときより前記搬送方向の上流側でその案内が開始されること

を特徴とする請求項1〜請求項3のいずれか1項に記載の集品容器の搬送装置。

【請求項5】

前記各搬送帯体に、前記集品容器を斜めに傾いた姿勢で支持する傾斜支持部材と、この傾いた姿勢で前記集品容器がずれることのないように一定の保持力で保持する緩衝材付きの保持部材を設け、

前記各移動具に、前記傾斜支持部材により支持された集品容器に対して接触または押圧を可能とし、接触面に保持力のある平板付きの補助部材を設けること

を特徴とする請求項1〜請求項4のいずれか1項に記載の集品容器の搬送装置。

【請求項6】

前記各搬送帯体の一方の端部を案内する部材の高さと前記各搬送帯体の他方の端部を案内する部材の高さを変えることにより、前記各搬送帯体を斜めに傾いた姿勢とし、前記集品容器を斜めに傾いた姿勢で載置して集品容器の搬送方向に移動すること

を特徴とする請求項1〜請求項4のいずれか1項に記載の集品容器の搬送装置。

【請求項7】

前記各搬送帯体の一方の端部を案内する部材の高さと前記各搬送帯体の他方の端部を案内する部材の高さを、前記集品容器の搬入口では同一高さとし、徐徐に一方の端部の高さを変化させて前記ピッキングの作業領域では一定の高さを維持し、徐徐に一方の端部の高さを戻して前記集品容器の搬出口では同一高さとし、

前記各搬送帯体を、前記集品容器の搬入口と搬出口では水平な姿勢とし、前記ピッキングの作業領域では斜めに傾いた姿勢とすること

を特徴とする請求項1〜請求項4のいずれか1項に記載の集品容器の搬送装置。

【請求項8】

前記集品容器は、袋が集品容器の底部より浮かせた状態で被せられた状態で搬入され、前記移動具は前記袋ごと前記集品容器を接触または押圧すること

を特徴とする請求項1〜請求項7のいずれか1項に記載の集品容器の搬送装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2006−27781(P2006−27781A)

【公開日】平成18年2月2日(2006.2.2)

【国際特許分類】

【出願番号】特願2004−206619(P2004−206619)

【出願日】平成16年7月14日(2004.7.14)

【出願人】(000003643)株式会社ダイフク (1,209)

【Fターム(参考)】

【公開日】平成18年2月2日(2006.2.2)

【国際特許分類】

【出願日】平成16年7月14日(2004.7.14)

【出願人】(000003643)株式会社ダイフク (1,209)

【Fターム(参考)】

[ Back to top ]