集塵用セラミックフィルタの寿命予測システム

【課題】 本発明は、集塵機におけるセラミックフィルタのろ過能力をリアルタイムに監視し、正確な寿命を予測できる寿命予測システムを提供することを目的としている。

【解決手段】 汚泥焼却システムの集塵装置に装備され排ガスが通過するフィルタの寿命予測システムであって、前記フィルタの通気差圧を実測する差圧計と、前記フィルタの通気差圧を実測した時の前記排ガスのろ過流速と粘度とに基づいて、前記通気差圧から補正通気差圧を算出する算出部と、前記補正通気差圧に基づいて、前記フィルタの寿命を予測する寿命予測部と、を備えることを特徴とするフィルタの寿命予測システム。

【解決手段】 汚泥焼却システムの集塵装置に装備され排ガスが通過するフィルタの寿命予測システムであって、前記フィルタの通気差圧を実測する差圧計と、前記フィルタの通気差圧を実測した時の前記排ガスのろ過流速と粘度とに基づいて、前記通気差圧から補正通気差圧を算出する算出部と、前記補正通気差圧に基づいて、前記フィルタの寿命を予測する寿命予測部と、を備えることを特徴とするフィルタの寿命予測システム。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、一般廃棄物や産業廃棄物などの焼却炉システムに用いられるセラミックフィルタの管理システムに関するもので、特に、セラミックフィルタの寿命推定に関する。

【背景技術】

【0002】

下水処理場から大量に発生する下水脱水汚泥のほとんどは、流動床炉などの下水汚泥焼却炉において焼却処分されている。焼却は800℃以上の高温において行われるため、多量の焼却灰を含む高温の排ガスが発生する。このため、低温集塵機により集塵されて大気中に放出されている。

【0003】

図6は、一般的な焼却炉システムの構成を示す説明図である。焼却炉2から排出された高温の排ガスは、廃熱ボイラなどの熱回収設備3により廃熱を回収したうえで、集塵機4に導かれてダストが除去される。集塵機4は、耐熱性に優れた多孔質セラミックよりなるセラミックフィルタ5を備えており、300℃前後の高温の排ガスを直接濾過してそのダスト濃度を一挙に排出可能なレベルにまで下げることができる。

【0004】

また、特許文献1には、排ガス後処理システムのより正確な制御を行うために、第1の測定量に対し、別の特性量への依存性を考慮して補正値を算出し、それを状態量の補正のために利用する方法が記載されている。一方、特許文献2には、フィルタの前後の差圧を計測し、差圧に相関したフィルタの残余有効寿命を出力するフィルタの寿命の計測方法が記載されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2003−138923号公報

【特許文献2】特開2001−518187号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

多孔質セラミックからなるセラミックフィルタは、ダストによる目詰まりが避けられず、また、ろ過能力の低下したセラミックフィルタを再生することは困難である。一方、集塵機におけるセラミックフィルタの交換は、焼却システムの停止を伴う大掛かりなメンテナンス作業であり、多額の費用を要する。したがって、セラッミクフィルタの寿命を精度よく予測し、ムダのない交換を実施することが求められている。

【0007】

しかしながら、特許文献1に記載された排ガス後処理システムの制御方法は、必ずしもセラミックフィルタに適合したものではなく、また、特許文献2に記載された寿命の計測方法も、必要な予測精度を満たすものではなかった。

【0008】

そこで、本発明は、上記の問題を鑑みて、集塵機におけるセラミックフィルタのろ過能力をリアルタイムに監視し、正確な寿命を予測できる寿命予測システムを提供することを目的としている。

【課題を解決するための手段】

【0009】

上記課題を解決するために、本発明に係るフィルタの寿命予測システムは、汚泥焼却システムの集塵装置に装備され排ガスが通過するフィルタの寿命予測システムであって、フィルタの通気差圧を実測する差圧計と、フィルタの通気差圧を実測した時の排ガスのろ過流速と粘度とに基づいて、通気差圧から補正通気差圧を算出する算出部と、補正通気差圧に基づいて、フィルタの寿命を予測する寿命予測部と、を備えることを特徴とする。

【0010】

本発明によれば、フィルタの通気差圧を実測した時の排ガスのろ過流速と粘度に基づいて所定の基準条件下での通気差圧に補正するため、フィルタのろ過能力の推移を正確に評価でき、フィルタの正確な寿命予測が可能となる。

【0011】

さらに、本発明に係るフィルタの寿命予測システムにおいて、更にフィルタの通気差圧を実測した時の排ガスの温度を計測する温度計を備え、算出部は、温度計で計測した排ガスの温度に基づいて、フィルタの通気差圧を実測した時のフィルタを通過する排ガスのろ過流速と粘度とを算出することを特徴とする。

【0012】

本発明によれば、排ガスの温度から排ガスのろ過流速と粘度とを求めるため、フィルタの通気差圧を実測した時の排ガスのろ過流速と粘度とを正確に求めることができ、フィルタの正確な寿命予測が可能となる。

【0013】

さらに、本発明に係るフィルタの寿命予測システムにおいて、算出部は、補正通気差圧を次式に基づいて算出することを特徴とする。

【0014】

【数1】

ここで、ΔPは、補正通気差圧であり、ΔPaは実測された通気差圧、 V0(m/h)は基準時のろ過流速、V(m/h)は実測時のろ過流速である。また、ν0(μPa・s)は基準時のガス粘度であり、ν(μPa・s)は、実測時の排ガス温度T(℃)に基づいて算出されるガス粘度である。

【0015】

本発明によれば、フィルタの実動状態における通気差圧ΔPaを、ろ過流速およびガス粘度で補正した基準状態の補正通気差圧ΔPに基づいて、寿命予測をリアルタイムに行う。これにより、フィルタの正確な寿命予測が可能となる。

【0016】

また、本発明に係るフィルタの寿命予測システムにおいて、算出部は、フィルタを逆洗浄した後の所定期間内に実測した通気差圧から補正通気差圧を算出することを特徴とする。これにより、逆洗浄で除去できるダストが通気差圧に与える影響を排除して、本来の目詰まりに起因する通気差圧を用いて寿命を算出するので、より正確な寿命予測が可能となる。

【0017】

本発明に係るフィルタの寿命予測方法は、汚泥焼却システムの集塵装置に装備され排ガスが通過するフィルタの寿命予測方法であって、フィルタの通気差圧を実測する通気差圧実測ステップと、通気差圧を実測した時の排ガスのろ過流速と粘度とに基づいて通気差圧から補正通気差圧を算出する算出ステップと、補正通気差圧に基づいてフィルタの寿命を予測する寿命予測ステップと、を備えることを特徴とする。

【0018】

本発明によれば、フィルタの通気差圧を実測した時の排ガスのろ過流速と粘度に基づいて所定の基準条件下での通気差圧に補正するため、フィルタのろ過能力の推移を正確に評価でき、フィルタの正確な寿命予測が可能となる。

【0019】

さらに、本発明に係るフィルタの寿命予測方法において、更にフィルタの通気差圧を実測した時の排ガスの温度を計測する排ガス温度計測ステップを備え、算出ステップは、排ガス温度計測ステップで計測した排ガスの温度に基づいて、フィルタの通気差圧を実測した時のフィルタを通過する排ガスのろ過流速と粘度を算出することを特徴とする。

【0020】

本発明によれば、排ガスの温度から排ガスのろ過流速と粘度とを求めるため、フィルタの通気差圧を実測した時の排ガスのろ過流速と粘度とを正確に求めることができ、フィルタの正確な寿命予測が可能となる。

【0021】

さらに、本発明に係るフィルタの寿命予測方法において、補正通気差圧を次式に基づいて算出することを特徴とする。

【0022】

【数1】

ここで、ΔPは、補正通気差圧であり、ΔPaは実測された通気差圧、 V0(m/h)は基準時のろ過流速、V(m/h)は実測時のろ過流速である。また、ν0(μPa・s)は基準時のガス粘度であり、ν(μPa・s)は、実測時の排ガス温度T(℃)に基づいて算出されるガス粘度である。

【0023】

本発明によれば、フィルタの実動状態における通気差圧ΔPaを、ろ過流速およびガス粘度で補正した基準状態の補正通気差圧ΔPに基づいて、寿命予測をリアルタイムに行う。これにより、フィルタの正確な寿命予測が可能となる。

【0024】

さらに、本発明に係るフィルタの寿命予測方法において、算出ステップは、フィルタを逆洗浄した後の所定期間内に実測した通気差圧から補正通気差圧を算出することを特徴とする。これにより、逆洗浄で除去できるダストが通気差圧に与える影響を排除して、本来の目詰まりに起因する通気差圧を用いて寿命を算出するので、より正確な寿命予測が可能となる。

【発明の効果】

【0025】

本発明によれば、集塵機におけるセラミックフィルタのろ過能力をリアルタイムに監視し、正確な寿命を予測できる寿命予測システムを実現することができる。

【図面の簡単な説明】

【0026】

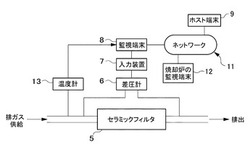

【図1】本発明に係るセラミックフィルタの寿命予測システムの構成を示す説明図である。

【図2】本発明に係る監視端末の構成を示すブロック図である。

【図3】本発明に係る寿命予測システムの寿命予測フローを示すフローチャートである。

【図4】本発明に係るセラミックフィルタの寿命予測法を示す説明図である。

【図5】本発明に係るセラミックフィルタの寿命予測法の別態様を示す説明図である。

【図6】従来の汚泥焼却システムの構成を示す説明図である。

【発明を実施するための形態】

【0027】

以下、本発明に係る好適な実施の形態について、図面を参照しながら詳細に説明する。

【0028】

図1は、本発明に係るセラミックフィルタの寿命予測システムの構成を示す説明図である。セラミックフィルタ5へ排ガスを供給する供給側から分岐した枝管と、ダストを除去した排ガスを排出する排出側から分岐した枝管と、が差圧計6につながれている。これにより、差圧計6は、セラッミックフィルタ5の供給側と排出側の圧力差を通気差圧として実測し、差圧信号を入力装置7に出力する。入力装置7は、差圧計6が出力した差圧信号をディジタル変換して監視端末8へ出力する。また、セラミックフィルタ5の供給側の配管には、排ガスの温度を計測して監視端末8へデータを送付する温度計13が設置されている。

【0029】

一方、監視端末8は、イーサネット(登録商標)またはインターネット等のネットワーク11接続されおり、同じくネットワーク11に接続されている焼却炉の監視端末12から、焼却炉2の情報を入手することができる。また、ネットワーク11に接続されているホスト端末9は、監視端末8のデータベース17に格納されたセラミックフィルタ5の情報を監視することができる(図2参照)。

【0030】

図2は、監視端末の内部構成を示すブロック図である。監視端末8には、算出部及び寿命予測部であるCPU15およびメモリ16、データベース17、通信インターフェース18を備えている。入力装置7から差圧信号を受け取ったCPU15は、後述する補正処理等を行ったデータをデータベース17に格納する。メモリ16には、CPU15を制御するプログラムや、差圧計6から通気差圧を検出するタイミング等の指示条件が格納されている。

【0031】

図3は、情報処理ユニットであるCPU15の寿命予測フローを示すフローチャートである。

【0032】

まず、最初のステップとして、CPU15は、メモリ16に記憶されている指示条件に基づいて、セラミックフィルタ5の寿命を予測するためのデータを収集する(ステップS01)。すなわち、差圧計6から入力装置7を介して送付される通気差圧、および温度計13から送付される排ガスの温度を収集し、さらに、燃焼炉の監視端末12から送付される汚泥処理量や流動空気量などの情報を収集する。

【0033】

次に、CPU15は、収集したデータに基づいて補正通気差圧を算出する(ステップS02)。差圧計6から出力される通気差圧は、集塵装置の稼動下における実測データであり、セラミックフィルタ5に送られる排ガスのろ過流速およびその粘度に依存する数値である。従って、セラミックフィルタ5のろ過能力の推移を正確に評価するためには、排ガスのろ過流速と粘度に基づいて所定の基準条件下での通気差圧に補正する必要がある。

【0034】

次式は、実測されたセラミックフィルタの通気差圧ΔPa(kPa)を、実測時の排ガスのろ過流速および粘度に基づいて補正し、基準条件下の補正通気差圧ΔP(kPa)として算出する計算式である。

【0035】

【数1】

ここで、V0(m/h)は基準時のろ過流速、V(m/h)は実測時のろ過流速である。ν0(μPa・s)は基準時のガス粘度であり、ν(μPa・s)は、実測時の排ガス温度T(℃)に基づいて算出されるガス粘度である。

【0036】

また、Vおよびνは、次式によって算出される。

【0037】

【数2】

ここで、Ga(m3N/h)は、実測時の推定排ガス量であり、Aは、セラミックフィルタのろ過面積(m3)である。

【0038】

さらに、Gaは、次式によって算出される。

【0039】

【数3】

ここで、Gb(m3N/h)は基準時の排ガス量であり、Aa(m3N/h)は実測時の流動空気量、Ab(m3N/h)は、基準時の流動空気量である。流動空気量とは、燃焼炉に送風される空気量であり、基準時の流動空気量Abは、焼却される汚泥の性状が明らかな基準時において、測定された流動空気量である。

【0040】

また、Gc(m3N/h)は実測時と基準時における汚泥燃焼乾ガス量の差、および、Gd(m3N/h)は、実測時と基準時における汚泥燃焼水分量の差である。GcとGdは、上記の数式3により、基準時の汚泥処理量Sa(kg/h)、実測時の汚泥処理量Sb(kg/h)、脱水汚泥中の固形分比率C、固形分中の可燃分比率D、可燃分中の水分比率E、水分中の水素分値F(=H2O/H2=18/2)、脱水汚泥中の水分比率H、および排ガスの比重ρg、水蒸気の比重ρwに基づいて算出される。

【0041】

上記の数式1ないし3を用いて補正通気差圧ΔPを算出する場合において、通気差圧ΔPaは、差圧計6から出力される実測値であり、排ガス温度Tおよび流動空気量Aa、汚泥処理量Sbは、それぞれ温度計13および燃焼炉の監視端末12からリアルタイムで送付される実測データである。一方、予め測定された基準時のデータであるろ過流速V0、ガス粘度ν0、排ガス量Gb、流動空気量Ab、汚泥処理量Sa、脱水汚泥中の固形分比率C、固形分中の可燃分比率D、可燃分中の水分比率E、水分中の水素分値F(=H2O/H2=18/2)、脱水汚泥中の水分比率H、排ガスの比重ρg、水蒸気の比重ρw、およびセラミックフィルタ5のろ過面積Aは、基準値として監視端末8のメモリ16に格納されている。また、監視端末8のCPU15は、メモリ16に格納されている基準値を読み出し、通気差圧ΔPa等の実測データに基づいて、数式1ないし3を計算するプログラムを実行して補正通気差圧ΔPを算出する。

【0042】

また、図4に示すような集塵装置4では、セラミックフィルタ5のろ過面に付着したダストによるろ過性能の低下を防ぐために、定期的にパルスエア等により逆洗浄を行ってダストを除去し、ろ過性能を回復させることが通常である。すなわち、セラミックフィルタ5の微細孔に侵入したダストによって生じる目詰まりに起因するろ過能力の本来の低下量を評価するためには、ろ過面に付着したダストが除去された逆洗浄後の状態において通気差圧を測定し、そのデータに基づいて評価することが望ましい。

【0043】

次に、CPU15は、セラミックフィルタの寿命を予測する(ステップS03)。この際、セラミックフィルタ5が逆洗浄された直後、またはろ過面に付着したダストによって上昇する通気差圧の増分が、予測精度に影響を与えない範囲に納まる逆洗浄後の所定期間内において通気差圧を検出し、寿命予測を行うことが、予測精度の向上を図る上で好ましい。

【0044】

図4は、セラミックフィルタ5の補正通気差圧ΔPを時間軸に対してプロットしたグラフである。補正通気差圧ΔPは、ステップS02の通気差圧補正を実行して算出されたものである。また、図中には、逆洗浄後、所定期間内での実測値に基づいて算出されたデータがプロットされている。

【0045】

図中に示す直線Jは、プロットされたデータに基づいて、最小自乗法により求められた補正通気差圧ΔPの上昇傾向を示している。また、図中に示した直線Jの傾きδPは、補正通気差圧ΔPの上昇率を示しており、このδPの値と、最新の補正通気差圧ΔPとPmaxの差から、寿命の目安である通気差圧の限界値Pmaxを超えるまでの時間を計算することができる。すなわち、セラミックフィルタ5の寿命の算出を行うことができる。

【0046】

上記の方法で算出されるセラミックフィルタ5の寿命は、補正通気差圧を用いて算出されていること、および最新の測定データに基づいたリアルタイムの予測値であることから、セラミックフィルタ5の正確な交換時期を示すものである。これにより、セラミックフィルタ5の交換に伴う時間やコストのムダをなくすことが可能となる。

【0047】

上記の実施形態においては、補正通気差圧ΔPを時間軸に対してプロットし、セラミックフィルタ5の寿命予測を行っているが、別の実施態様として、横軸を排ガスのろ過流量の累積値としてデータをプロットすることも可能である。

【0048】

図5は、排ガスの累積流量に対して補正通気差圧ΔPをプロットしたグラフである。図中に示した特性曲線Kは、累積流量を変数としたN次の線形関数を補正通気差圧ΔPのデータにフィッティングした状態を示す模式図である。図4に示した実施態様は、時間を変数とする1次の線形関数でフィッティングした例であるが、より高次の線形関数でフィッティングする方が、正確な寿命を示す場合があることは、明らかである。特に、累積流量に対して補正通気差圧ΔPをプロットする場合は、同じ仕様のセラミックフィルタで得られた経験データに基づいて、好適な次数の線形関数を選択できる場合がある。したがって、セラミックフィルタ5に適した次数の線形関数を用いて、図中に示すようなフィッティングを行うことにより、正確な寿命予測が可能となる。なお、ここでは線形関数を用いた例を示したが、その他対数関数、指数関数等を用いて寿命予測をする事としてもよい。

【0049】

この場合、実測時から通気差圧の限界値Pmaxを超えるまでの排ガスの累積流量を予測することができ、例えば、焼却炉の汚泥処理量の時間的な変動が大きい場合に、時間軸に対して補正通気差圧ΔPをプロットして予測を行うより、正確な寿命を予測することができる。また、数式3に示された相関に基づいて、予測された寿命までの累積流量から処理可能な汚泥の焼却量を算出し、セラミックフィルタの交換時期を予想することも可能である。

【0050】

最後に、CPU15は、算出された補正通気差圧ΔPおよび予測寿命に関するデータを、データベース17に格納する(ステップS04)。

【0051】

以上、本発明の好ましい実施例について詳述したが、本発明に係るセラミックフィルタの寿命予測システムは、上述した実施例に限定されるものではなく、特許請求の範囲に記載された本発明の要旨の範囲内において、種々の変形、変更が可能である。

【符号の説明】

【0052】

2 焼却炉

3 熱回収装置

4 集塵装置

5 セラミックフィルタ

6 差圧計

8 監視端末

9 ホスト端末

10 汚泥焼却システム

11 ネットワーク

15 CPU

16 メモリ

17 データベース

18 通信インターフェース

【技術分野】

【0001】

本発明は、一般廃棄物や産業廃棄物などの焼却炉システムに用いられるセラミックフィルタの管理システムに関するもので、特に、セラミックフィルタの寿命推定に関する。

【背景技術】

【0002】

下水処理場から大量に発生する下水脱水汚泥のほとんどは、流動床炉などの下水汚泥焼却炉において焼却処分されている。焼却は800℃以上の高温において行われるため、多量の焼却灰を含む高温の排ガスが発生する。このため、低温集塵機により集塵されて大気中に放出されている。

【0003】

図6は、一般的な焼却炉システムの構成を示す説明図である。焼却炉2から排出された高温の排ガスは、廃熱ボイラなどの熱回収設備3により廃熱を回収したうえで、集塵機4に導かれてダストが除去される。集塵機4は、耐熱性に優れた多孔質セラミックよりなるセラミックフィルタ5を備えており、300℃前後の高温の排ガスを直接濾過してそのダスト濃度を一挙に排出可能なレベルにまで下げることができる。

【0004】

また、特許文献1には、排ガス後処理システムのより正確な制御を行うために、第1の測定量に対し、別の特性量への依存性を考慮して補正値を算出し、それを状態量の補正のために利用する方法が記載されている。一方、特許文献2には、フィルタの前後の差圧を計測し、差圧に相関したフィルタの残余有効寿命を出力するフィルタの寿命の計測方法が記載されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2003−138923号公報

【特許文献2】特開2001−518187号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

多孔質セラミックからなるセラミックフィルタは、ダストによる目詰まりが避けられず、また、ろ過能力の低下したセラミックフィルタを再生することは困難である。一方、集塵機におけるセラミックフィルタの交換は、焼却システムの停止を伴う大掛かりなメンテナンス作業であり、多額の費用を要する。したがって、セラッミクフィルタの寿命を精度よく予測し、ムダのない交換を実施することが求められている。

【0007】

しかしながら、特許文献1に記載された排ガス後処理システムの制御方法は、必ずしもセラミックフィルタに適合したものではなく、また、特許文献2に記載された寿命の計測方法も、必要な予測精度を満たすものではなかった。

【0008】

そこで、本発明は、上記の問題を鑑みて、集塵機におけるセラミックフィルタのろ過能力をリアルタイムに監視し、正確な寿命を予測できる寿命予測システムを提供することを目的としている。

【課題を解決するための手段】

【0009】

上記課題を解決するために、本発明に係るフィルタの寿命予測システムは、汚泥焼却システムの集塵装置に装備され排ガスが通過するフィルタの寿命予測システムであって、フィルタの通気差圧を実測する差圧計と、フィルタの通気差圧を実測した時の排ガスのろ過流速と粘度とに基づいて、通気差圧から補正通気差圧を算出する算出部と、補正通気差圧に基づいて、フィルタの寿命を予測する寿命予測部と、を備えることを特徴とする。

【0010】

本発明によれば、フィルタの通気差圧を実測した時の排ガスのろ過流速と粘度に基づいて所定の基準条件下での通気差圧に補正するため、フィルタのろ過能力の推移を正確に評価でき、フィルタの正確な寿命予測が可能となる。

【0011】

さらに、本発明に係るフィルタの寿命予測システムにおいて、更にフィルタの通気差圧を実測した時の排ガスの温度を計測する温度計を備え、算出部は、温度計で計測した排ガスの温度に基づいて、フィルタの通気差圧を実測した時のフィルタを通過する排ガスのろ過流速と粘度とを算出することを特徴とする。

【0012】

本発明によれば、排ガスの温度から排ガスのろ過流速と粘度とを求めるため、フィルタの通気差圧を実測した時の排ガスのろ過流速と粘度とを正確に求めることができ、フィルタの正確な寿命予測が可能となる。

【0013】

さらに、本発明に係るフィルタの寿命予測システムにおいて、算出部は、補正通気差圧を次式に基づいて算出することを特徴とする。

【0014】

【数1】

ここで、ΔPは、補正通気差圧であり、ΔPaは実測された通気差圧、 V0(m/h)は基準時のろ過流速、V(m/h)は実測時のろ過流速である。また、ν0(μPa・s)は基準時のガス粘度であり、ν(μPa・s)は、実測時の排ガス温度T(℃)に基づいて算出されるガス粘度である。

【0015】

本発明によれば、フィルタの実動状態における通気差圧ΔPaを、ろ過流速およびガス粘度で補正した基準状態の補正通気差圧ΔPに基づいて、寿命予測をリアルタイムに行う。これにより、フィルタの正確な寿命予測が可能となる。

【0016】

また、本発明に係るフィルタの寿命予測システムにおいて、算出部は、フィルタを逆洗浄した後の所定期間内に実測した通気差圧から補正通気差圧を算出することを特徴とする。これにより、逆洗浄で除去できるダストが通気差圧に与える影響を排除して、本来の目詰まりに起因する通気差圧を用いて寿命を算出するので、より正確な寿命予測が可能となる。

【0017】

本発明に係るフィルタの寿命予測方法は、汚泥焼却システムの集塵装置に装備され排ガスが通過するフィルタの寿命予測方法であって、フィルタの通気差圧を実測する通気差圧実測ステップと、通気差圧を実測した時の排ガスのろ過流速と粘度とに基づいて通気差圧から補正通気差圧を算出する算出ステップと、補正通気差圧に基づいてフィルタの寿命を予測する寿命予測ステップと、を備えることを特徴とする。

【0018】

本発明によれば、フィルタの通気差圧を実測した時の排ガスのろ過流速と粘度に基づいて所定の基準条件下での通気差圧に補正するため、フィルタのろ過能力の推移を正確に評価でき、フィルタの正確な寿命予測が可能となる。

【0019】

さらに、本発明に係るフィルタの寿命予測方法において、更にフィルタの通気差圧を実測した時の排ガスの温度を計測する排ガス温度計測ステップを備え、算出ステップは、排ガス温度計測ステップで計測した排ガスの温度に基づいて、フィルタの通気差圧を実測した時のフィルタを通過する排ガスのろ過流速と粘度を算出することを特徴とする。

【0020】

本発明によれば、排ガスの温度から排ガスのろ過流速と粘度とを求めるため、フィルタの通気差圧を実測した時の排ガスのろ過流速と粘度とを正確に求めることができ、フィルタの正確な寿命予測が可能となる。

【0021】

さらに、本発明に係るフィルタの寿命予測方法において、補正通気差圧を次式に基づいて算出することを特徴とする。

【0022】

【数1】

ここで、ΔPは、補正通気差圧であり、ΔPaは実測された通気差圧、 V0(m/h)は基準時のろ過流速、V(m/h)は実測時のろ過流速である。また、ν0(μPa・s)は基準時のガス粘度であり、ν(μPa・s)は、実測時の排ガス温度T(℃)に基づいて算出されるガス粘度である。

【0023】

本発明によれば、フィルタの実動状態における通気差圧ΔPaを、ろ過流速およびガス粘度で補正した基準状態の補正通気差圧ΔPに基づいて、寿命予測をリアルタイムに行う。これにより、フィルタの正確な寿命予測が可能となる。

【0024】

さらに、本発明に係るフィルタの寿命予測方法において、算出ステップは、フィルタを逆洗浄した後の所定期間内に実測した通気差圧から補正通気差圧を算出することを特徴とする。これにより、逆洗浄で除去できるダストが通気差圧に与える影響を排除して、本来の目詰まりに起因する通気差圧を用いて寿命を算出するので、より正確な寿命予測が可能となる。

【発明の効果】

【0025】

本発明によれば、集塵機におけるセラミックフィルタのろ過能力をリアルタイムに監視し、正確な寿命を予測できる寿命予測システムを実現することができる。

【図面の簡単な説明】

【0026】

【図1】本発明に係るセラミックフィルタの寿命予測システムの構成を示す説明図である。

【図2】本発明に係る監視端末の構成を示すブロック図である。

【図3】本発明に係る寿命予測システムの寿命予測フローを示すフローチャートである。

【図4】本発明に係るセラミックフィルタの寿命予測法を示す説明図である。

【図5】本発明に係るセラミックフィルタの寿命予測法の別態様を示す説明図である。

【図6】従来の汚泥焼却システムの構成を示す説明図である。

【発明を実施するための形態】

【0027】

以下、本発明に係る好適な実施の形態について、図面を参照しながら詳細に説明する。

【0028】

図1は、本発明に係るセラミックフィルタの寿命予測システムの構成を示す説明図である。セラミックフィルタ5へ排ガスを供給する供給側から分岐した枝管と、ダストを除去した排ガスを排出する排出側から分岐した枝管と、が差圧計6につながれている。これにより、差圧計6は、セラッミックフィルタ5の供給側と排出側の圧力差を通気差圧として実測し、差圧信号を入力装置7に出力する。入力装置7は、差圧計6が出力した差圧信号をディジタル変換して監視端末8へ出力する。また、セラミックフィルタ5の供給側の配管には、排ガスの温度を計測して監視端末8へデータを送付する温度計13が設置されている。

【0029】

一方、監視端末8は、イーサネット(登録商標)またはインターネット等のネットワーク11接続されおり、同じくネットワーク11に接続されている焼却炉の監視端末12から、焼却炉2の情報を入手することができる。また、ネットワーク11に接続されているホスト端末9は、監視端末8のデータベース17に格納されたセラミックフィルタ5の情報を監視することができる(図2参照)。

【0030】

図2は、監視端末の内部構成を示すブロック図である。監視端末8には、算出部及び寿命予測部であるCPU15およびメモリ16、データベース17、通信インターフェース18を備えている。入力装置7から差圧信号を受け取ったCPU15は、後述する補正処理等を行ったデータをデータベース17に格納する。メモリ16には、CPU15を制御するプログラムや、差圧計6から通気差圧を検出するタイミング等の指示条件が格納されている。

【0031】

図3は、情報処理ユニットであるCPU15の寿命予測フローを示すフローチャートである。

【0032】

まず、最初のステップとして、CPU15は、メモリ16に記憶されている指示条件に基づいて、セラミックフィルタ5の寿命を予測するためのデータを収集する(ステップS01)。すなわち、差圧計6から入力装置7を介して送付される通気差圧、および温度計13から送付される排ガスの温度を収集し、さらに、燃焼炉の監視端末12から送付される汚泥処理量や流動空気量などの情報を収集する。

【0033】

次に、CPU15は、収集したデータに基づいて補正通気差圧を算出する(ステップS02)。差圧計6から出力される通気差圧は、集塵装置の稼動下における実測データであり、セラミックフィルタ5に送られる排ガスのろ過流速およびその粘度に依存する数値である。従って、セラミックフィルタ5のろ過能力の推移を正確に評価するためには、排ガスのろ過流速と粘度に基づいて所定の基準条件下での通気差圧に補正する必要がある。

【0034】

次式は、実測されたセラミックフィルタの通気差圧ΔPa(kPa)を、実測時の排ガスのろ過流速および粘度に基づいて補正し、基準条件下の補正通気差圧ΔP(kPa)として算出する計算式である。

【0035】

【数1】

ここで、V0(m/h)は基準時のろ過流速、V(m/h)は実測時のろ過流速である。ν0(μPa・s)は基準時のガス粘度であり、ν(μPa・s)は、実測時の排ガス温度T(℃)に基づいて算出されるガス粘度である。

【0036】

また、Vおよびνは、次式によって算出される。

【0037】

【数2】

ここで、Ga(m3N/h)は、実測時の推定排ガス量であり、Aは、セラミックフィルタのろ過面積(m3)である。

【0038】

さらに、Gaは、次式によって算出される。

【0039】

【数3】

ここで、Gb(m3N/h)は基準時の排ガス量であり、Aa(m3N/h)は実測時の流動空気量、Ab(m3N/h)は、基準時の流動空気量である。流動空気量とは、燃焼炉に送風される空気量であり、基準時の流動空気量Abは、焼却される汚泥の性状が明らかな基準時において、測定された流動空気量である。

【0040】

また、Gc(m3N/h)は実測時と基準時における汚泥燃焼乾ガス量の差、および、Gd(m3N/h)は、実測時と基準時における汚泥燃焼水分量の差である。GcとGdは、上記の数式3により、基準時の汚泥処理量Sa(kg/h)、実測時の汚泥処理量Sb(kg/h)、脱水汚泥中の固形分比率C、固形分中の可燃分比率D、可燃分中の水分比率E、水分中の水素分値F(=H2O/H2=18/2)、脱水汚泥中の水分比率H、および排ガスの比重ρg、水蒸気の比重ρwに基づいて算出される。

【0041】

上記の数式1ないし3を用いて補正通気差圧ΔPを算出する場合において、通気差圧ΔPaは、差圧計6から出力される実測値であり、排ガス温度Tおよび流動空気量Aa、汚泥処理量Sbは、それぞれ温度計13および燃焼炉の監視端末12からリアルタイムで送付される実測データである。一方、予め測定された基準時のデータであるろ過流速V0、ガス粘度ν0、排ガス量Gb、流動空気量Ab、汚泥処理量Sa、脱水汚泥中の固形分比率C、固形分中の可燃分比率D、可燃分中の水分比率E、水分中の水素分値F(=H2O/H2=18/2)、脱水汚泥中の水分比率H、排ガスの比重ρg、水蒸気の比重ρw、およびセラミックフィルタ5のろ過面積Aは、基準値として監視端末8のメモリ16に格納されている。また、監視端末8のCPU15は、メモリ16に格納されている基準値を読み出し、通気差圧ΔPa等の実測データに基づいて、数式1ないし3を計算するプログラムを実行して補正通気差圧ΔPを算出する。

【0042】

また、図4に示すような集塵装置4では、セラミックフィルタ5のろ過面に付着したダストによるろ過性能の低下を防ぐために、定期的にパルスエア等により逆洗浄を行ってダストを除去し、ろ過性能を回復させることが通常である。すなわち、セラミックフィルタ5の微細孔に侵入したダストによって生じる目詰まりに起因するろ過能力の本来の低下量を評価するためには、ろ過面に付着したダストが除去された逆洗浄後の状態において通気差圧を測定し、そのデータに基づいて評価することが望ましい。

【0043】

次に、CPU15は、セラミックフィルタの寿命を予測する(ステップS03)。この際、セラミックフィルタ5が逆洗浄された直後、またはろ過面に付着したダストによって上昇する通気差圧の増分が、予測精度に影響を与えない範囲に納まる逆洗浄後の所定期間内において通気差圧を検出し、寿命予測を行うことが、予測精度の向上を図る上で好ましい。

【0044】

図4は、セラミックフィルタ5の補正通気差圧ΔPを時間軸に対してプロットしたグラフである。補正通気差圧ΔPは、ステップS02の通気差圧補正を実行して算出されたものである。また、図中には、逆洗浄後、所定期間内での実測値に基づいて算出されたデータがプロットされている。

【0045】

図中に示す直線Jは、プロットされたデータに基づいて、最小自乗法により求められた補正通気差圧ΔPの上昇傾向を示している。また、図中に示した直線Jの傾きδPは、補正通気差圧ΔPの上昇率を示しており、このδPの値と、最新の補正通気差圧ΔPとPmaxの差から、寿命の目安である通気差圧の限界値Pmaxを超えるまでの時間を計算することができる。すなわち、セラミックフィルタ5の寿命の算出を行うことができる。

【0046】

上記の方法で算出されるセラミックフィルタ5の寿命は、補正通気差圧を用いて算出されていること、および最新の測定データに基づいたリアルタイムの予測値であることから、セラミックフィルタ5の正確な交換時期を示すものである。これにより、セラミックフィルタ5の交換に伴う時間やコストのムダをなくすことが可能となる。

【0047】

上記の実施形態においては、補正通気差圧ΔPを時間軸に対してプロットし、セラミックフィルタ5の寿命予測を行っているが、別の実施態様として、横軸を排ガスのろ過流量の累積値としてデータをプロットすることも可能である。

【0048】

図5は、排ガスの累積流量に対して補正通気差圧ΔPをプロットしたグラフである。図中に示した特性曲線Kは、累積流量を変数としたN次の線形関数を補正通気差圧ΔPのデータにフィッティングした状態を示す模式図である。図4に示した実施態様は、時間を変数とする1次の線形関数でフィッティングした例であるが、より高次の線形関数でフィッティングする方が、正確な寿命を示す場合があることは、明らかである。特に、累積流量に対して補正通気差圧ΔPをプロットする場合は、同じ仕様のセラミックフィルタで得られた経験データに基づいて、好適な次数の線形関数を選択できる場合がある。したがって、セラミックフィルタ5に適した次数の線形関数を用いて、図中に示すようなフィッティングを行うことにより、正確な寿命予測が可能となる。なお、ここでは線形関数を用いた例を示したが、その他対数関数、指数関数等を用いて寿命予測をする事としてもよい。

【0049】

この場合、実測時から通気差圧の限界値Pmaxを超えるまでの排ガスの累積流量を予測することができ、例えば、焼却炉の汚泥処理量の時間的な変動が大きい場合に、時間軸に対して補正通気差圧ΔPをプロットして予測を行うより、正確な寿命を予測することができる。また、数式3に示された相関に基づいて、予測された寿命までの累積流量から処理可能な汚泥の焼却量を算出し、セラミックフィルタの交換時期を予想することも可能である。

【0050】

最後に、CPU15は、算出された補正通気差圧ΔPおよび予測寿命に関するデータを、データベース17に格納する(ステップS04)。

【0051】

以上、本発明の好ましい実施例について詳述したが、本発明に係るセラミックフィルタの寿命予測システムは、上述した実施例に限定されるものではなく、特許請求の範囲に記載された本発明の要旨の範囲内において、種々の変形、変更が可能である。

【符号の説明】

【0052】

2 焼却炉

3 熱回収装置

4 集塵装置

5 セラミックフィルタ

6 差圧計

8 監視端末

9 ホスト端末

10 汚泥焼却システム

11 ネットワーク

15 CPU

16 メモリ

17 データベース

18 通信インターフェース

【特許請求の範囲】

【請求項1】

汚泥焼却システムの集塵装置に装備され排ガスが通過するフィルタの寿命予測システムであって、

前記フィルタの通気差圧を実測する差圧計と、

前記フィルタの通気差圧を実測した時の前記排ガスのろ過流速と粘度とに基づいて、前記通気差圧から補正通気差圧を算出する算出部と、

前記補正通気差圧に基づいて、前記フィルタの寿命を予測する寿命予測部と、

を備えることを特徴とするフィルタの寿命予測システム。

【請求項2】

前記フィルタの寿命予測システムは、更に前記フィルタの通気差圧を実測した時の排ガスの温度を計測する温度計を備え、

前記算出部は、

前記温度計で計測した排ガスの温度に基づいて、前記フィルタの通気差圧を実測した時の前記フィルタを通過する排ガスのろ過流速と粘度とを算出することを特徴とする請求項1に記載のフィルタの寿命予測システム。

【請求項3】

前記算出部は、

前記補正通気差圧を次式に基づいて算出することを特徴とする請求項1に記載のフィルタの寿命予測システム。

【数1】

【請求項4】

前記算出部は、

前記フィルタを逆洗浄した後の所定期間内に実測した前記通気差圧から前記補正通気差圧を算出することを特徴とする請求項1ないし3に記載のフィルタの寿命予測システム。

【請求項5】

汚泥焼却システムの集塵装置に装備され排ガスが通過するフィルタの寿命予測方法であって、

前記フィルタの通気差圧を実測する通気差圧実測ステップと、

前記通気差圧を実測した時の前記排ガスのろ過流速と粘度とに基づいて前記通気差圧から補正通気差圧を算出する算出ステップと、

前記補正通気差圧に基づいて前記フィルタの寿命を予測する寿命予測ステップと、

を備えることを特徴とするフィルタの寿命予測方法。

【請求項6】

前記フィルタの寿命予測方法は、更に前記フィルタの通気差圧を実測した時の排ガスの温度を計測する排ガス温度計測ステップを備え、

前記算出ステップは、

前記排ガス温度計測ステップで計測した排ガスの温度に基づいて、前記フィルタの通気差圧を実測した時の前記フィルタを通過する排ガスのろ過流速と粘度を算出することを特徴とする請求項5に記載のフィルタの寿命予測方法。

【請求項7】

前記算出ステップは、前記補正通気差圧を次式に基づいて算出することを特徴とする請求項5に記載のフィルタの寿命予測方法。

【数1】

【請求項8】

前記算出ステップは、

前記フィルタを逆洗浄した後の所定期間内に実測した前記通気差圧から前記補正通気差圧を算出することを特徴とする請求項5ないし7に記載のフィルタの寿命予測方法。

【請求項1】

汚泥焼却システムの集塵装置に装備され排ガスが通過するフィルタの寿命予測システムであって、

前記フィルタの通気差圧を実測する差圧計と、

前記フィルタの通気差圧を実測した時の前記排ガスのろ過流速と粘度とに基づいて、前記通気差圧から補正通気差圧を算出する算出部と、

前記補正通気差圧に基づいて、前記フィルタの寿命を予測する寿命予測部と、

を備えることを特徴とするフィルタの寿命予測システム。

【請求項2】

前記フィルタの寿命予測システムは、更に前記フィルタの通気差圧を実測した時の排ガスの温度を計測する温度計を備え、

前記算出部は、

前記温度計で計測した排ガスの温度に基づいて、前記フィルタの通気差圧を実測した時の前記フィルタを通過する排ガスのろ過流速と粘度とを算出することを特徴とする請求項1に記載のフィルタの寿命予測システム。

【請求項3】

前記算出部は、

前記補正通気差圧を次式に基づいて算出することを特徴とする請求項1に記載のフィルタの寿命予測システム。

【数1】

【請求項4】

前記算出部は、

前記フィルタを逆洗浄した後の所定期間内に実測した前記通気差圧から前記補正通気差圧を算出することを特徴とする請求項1ないし3に記載のフィルタの寿命予測システム。

【請求項5】

汚泥焼却システムの集塵装置に装備され排ガスが通過するフィルタの寿命予測方法であって、

前記フィルタの通気差圧を実測する通気差圧実測ステップと、

前記通気差圧を実測した時の前記排ガスのろ過流速と粘度とに基づいて前記通気差圧から補正通気差圧を算出する算出ステップと、

前記補正通気差圧に基づいて前記フィルタの寿命を予測する寿命予測ステップと、

を備えることを特徴とするフィルタの寿命予測方法。

【請求項6】

前記フィルタの寿命予測方法は、更に前記フィルタの通気差圧を実測した時の排ガスの温度を計測する排ガス温度計測ステップを備え、

前記算出ステップは、

前記排ガス温度計測ステップで計測した排ガスの温度に基づいて、前記フィルタの通気差圧を実測した時の前記フィルタを通過する排ガスのろ過流速と粘度を算出することを特徴とする請求項5に記載のフィルタの寿命予測方法。

【請求項7】

前記算出ステップは、前記補正通気差圧を次式に基づいて算出することを特徴とする請求項5に記載のフィルタの寿命予測方法。

【数1】

【請求項8】

前記算出ステップは、

前記フィルタを逆洗浄した後の所定期間内に実測した前記通気差圧から前記補正通気差圧を算出することを特徴とする請求項5ないし7に記載のフィルタの寿命予測方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2010−227899(P2010−227899A)

【公開日】平成22年10月14日(2010.10.14)

【国際特許分類】

【出願番号】特願2009−81146(P2009−81146)

【出願日】平成21年3月30日(2009.3.30)

【出願人】(507214083)メタウォーター株式会社 (277)

【Fターム(参考)】

【公開日】平成22年10月14日(2010.10.14)

【国際特許分類】

【出願日】平成21年3月30日(2009.3.30)

【出願人】(507214083)メタウォーター株式会社 (277)

【Fターム(参考)】

[ Back to top ]