集塵装置一体型ガス化炉

【課題】 設備コストを低減でき、またタールトラブルが起こりにくく、装置の起動時間を短縮できる集塵装置一体型ガス化炉を提供する。

【解決手段】 フリーボード部2dの側周壁上端部に、小型のサイクロン5が半径方向に延設された導入管5aで接続され、サイクロン5の下端中央部からチャーや灰分の排出管5bが耐火断熱材壁3を貫通してガス化炉1の外方へ延設されている。サイクロン5の上端中央部より上方に排ガス筒5cが延設されている。炉本体2上部の半径方向に間隔をあけて複数の筒状フィルタ8を放射状に配設する。外側炉ケーシング4内の空間部4aにおいて耐火断熱材壁3の上面3aを一端から他端に下向きにかけて傾斜させ、その最下位置にチャーや灰分の排出管6を外側炉ケーシング4を貫通して配設している。外側炉ケーシング4の頂面には、清浄ガスの排ガス筒7を貫通して上方へ延設している。

【解決手段】 フリーボード部2dの側周壁上端部に、小型のサイクロン5が半径方向に延設された導入管5aで接続され、サイクロン5の下端中央部からチャーや灰分の排出管5bが耐火断熱材壁3を貫通してガス化炉1の外方へ延設されている。サイクロン5の上端中央部より上方に排ガス筒5cが延設されている。炉本体2上部の半径方向に間隔をあけて複数の筒状フィルタ8を放射状に配設する。外側炉ケーシング4内の空間部4aにおいて耐火断熱材壁3の上面3aを一端から他端に下向きにかけて傾斜させ、その最下位置にチャーや灰分の排出管6を外側炉ケーシング4を貫通して配設している。外側炉ケーシング4の頂面には、清浄ガスの排ガス筒7を貫通して上方へ延設している。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、バイオマス(農業生産物、木材、植物などの生物資源)のうち主に、製材所木屑、建設発生木材、間伐材などの木質系バイオマスを燃料として流動層でガス化し、この発生ガスを例えば、ガスタービン、ガスエンジン等の発電装置に送って発電に利用できる集塵装置一体型ガス化炉に関する。

【背景技術】

【0002】

この種のガス化炉は、従来、バイオマスを炉内に投入してガス化し、一酸化炭素や水素等の可燃性ガスを含む生成ガスを発生させ、ガス化炉に接続されるサイクロンやフィルタなどの除塵装置で生成ガス中に含まれるチャーや灰分等のダスト分を除塵して清浄なガスとし、ガスタービン、ガスエンジンなどの発電装置に供給する構造が一般的である。つまりサイクロンやフィルタなどの除塵装置がガス化炉とは別個に設置され、配管ダクトにより接続する構造からなっている。

【0003】

その他の先行技術に、加圧循環流動床反応器において、反応器室、遠心分離器、およびフィルタを組み合わせた構造体を圧力容器内に設けた構造のものが提案されている(例えば、特許文献1参照)。この装置は、遠心分離器およびフィルタを共通の圧力容器内に設けることにより、圧力容器の小型化を図り、製造コストを削減することを意図している。

【0004】

また、粒子の同伴されたガスの流れが内部に形成される第1の室と、この第1の室に隣接して一体に形成された第2の室と、前記第1の室の内部に設置された、前記ガスに同伴された粒子と前記ガスとを分離する粒子・ガス分離装置とを備え、分離された粒子を前記第2の室に導入するように構成されたガス反応装置が提案されている(例えば、特許文献2参照)。この装置は、粒子・ガス分離装置を流動床ガス化炉内に設置したことで、サイクロンを炉外に設置した場合に発生するサイクロンからの外気への放熱がなく、サイクロンへ可燃ガスを導く外部配管およびサイクロンからガス化炉(室)に分離した粒子を導く外部配管がそれぞれ不要になるので、放熱損失および温度低下をそれぞれ減少させられる。したがって、温度が低下することにより析出するタール分等の液状物質がガス中に含まれている場合に、温度低下によるトラブル要因を排除できる。

【特許文献1】特表平9−500323号公報(明細書11頁〜15頁および図4・図14)

【特許文献2】特開2003−172501(段落番号0005・0006および図1・図5 )

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、上記の特許文献1あるいは特許文献2に記載の装置では、下記のような点で改良すべき余地がある。

【0006】

1)特許文献1記載の装置は、圧力容器本体からの放熱損失が大きく、またサイクロンと一体型のフィルタが円周方向の一箇所にしか備えられておらず、サイクロン・フィルタに接していない反応器部分からの放熱熱量を有効に回収できない。また、炉全体を圧力容器で構成しているので、設備コストが高く、装置の起動時間が長い。

【0007】

2)特許文献2記載の装置は、ガス化炉内にサイクロンしか設けられていないために、集塵装置が炉外に別途必要で、熱損失が大きく、設備コストが高くなる。また、流動床式のガス化炉であるため、構造上から装置の起動時間が長い。

【0008】

本発明は上述の点に鑑みなされたもので、ガス化炉のフリーボード部とサイクロンや高温フィルタなどの集塵装置を一体化することにより構造を簡略化して設備コストを低減でき、またタールトラブルがなく、装置の起動時間を短縮できる集塵装置一体型ガス化炉を提供しようとするものである。

【課題を解決するための手段】

【0009】

上記の目的を達成するために本発明にかかる集塵装置一体型ガス化炉は、バイオマスを燃料として炉本体内でガス化し、この生成ガスを除塵して供給するガス化炉において、

前記炉本体上部のフリーボード部の周囲を耐火断熱構造を有する外側炉ケーシングにより覆って密閉するとともに、前記炉本体上部のフリーボード部と前記外側炉ケーシング間にサイクロンまたは高温フィルタの少なくとも一方を組み込んで前記炉本体と一体化構造にしたことを特徴とするものである。

【0010】

上記の構成を有する集塵装置一体型ガス化炉によれば、炉本体内に供給されるバイオマスが流動層等で部分燃焼され、ガス化されたガスがサイクロンまたは高温フィルタの少なくとも一方により除塵され、ガスタービンやガスエンジンなどへ供給される。除塵装置が炉本体と一体化構造になっているため、炉の外部に除塵装置を備えた装置に比べて除塵装置と接続するための配管ダクトが不要で構造が簡単になり、また圧力容器の容積を最小限に抑えることができるので、設備コストが低減される。しかも配管ダクトからの放熱による熱損失がないので、起動時間が短縮され、DSS(Daily Start and Stop)運転に好適である。

【0011】

請求項2に記載のように、前記炉本体上部の生成ガス出口にサイクロンを接続し、このサイクロンで除塵した出口ガスを前記外側炉ケーシング内周壁に沿わせて旋回させ除塵するように構成することができる。

【0012】

請求項2記載の集塵装置一体型ガス化炉によれば、炉本体内でガス化された生成ガスに含まれるチャーや灰分のうち粒径の大きなものが、出口のサイクロンで除塵された後、サイクロンから排出される生成ガスが外側炉ケーシング内周壁に沿って強い旋回流となり、粒径の小さなチャーや灰分が除塵され、除塵効率が向上し、清浄化されたガスがガスタービンやガスエンジンなどに供給される。

【0013】

請求項3に記載のように、前記高温フィルタに筒状メッシュフィルタを使用するとともに、前記外側炉ケーシング内の前記炉本体上部周囲の円周方向に間隔をあけて複数の筒状メッシュフィルタを放射状に配設することが好ましい。

【0014】

請求項3記載の集塵装置一体型ガス化炉によれば、炉本体上部のフリーボード部からの放熱を周囲の筒状メッシュフィルタが吸収し、フィルタ温度の上昇熱量として有効に利用できるので、各フィルタの温度上昇が速く、タール付着によるトラブルが生じず、装置の起動時間が短縮される。また、前記外側炉ケーシングをフリーボード部より拡径したので、生成ガスの速度が低下し、生成ガスに含まれるチャーや灰分のうち粒径の大きなものが分離され、粒径の小さなものがフィルタで除塵される。

【0015】

請求項4に記載のように、前記外側炉ケーシングの側周壁を空間部を設けた二重壁構造にし、前記空間部内に空気を充填するかまたは断熱材(例えばグラスウール)を充填するか、あるいは前記空間部内を真空にするかすることができる。

【0016】

請求項4記載の集塵装置一体型ガス化炉によれば、従来の一般的なキャスタブル耐火断熱材を外側炉ケーシングに用いる場合に比べて、断熱性能が向上し、蓄熱容量も小さくな

るため、装置起動時の各フィルタの温度が速やかに高温に達するとともに、各フィルタ周囲の外側炉ケーシング内壁の温度がすぐに上昇するので、各フィルタの温度が均一になり、タールトラブルが発生しない。

【0017】

請求項5に記載のように、前記外側炉ケーシングの空間部を加圧するか、加圧して断熱材を充填することができる。

【0018】

請求項5記載の集塵装置一体型ガス化炉によれば、外側炉ケーシングの空間部を同ケーシング内の圧力と等しくすることにより、前記ケーシング内壁を耐熱部とし、同外壁を耐圧部とすることによって内壁に使用する耐熱金属を薄くできるので、コストダウンが図れる。

【0019】

請求項6に記載のように、前記炉本体を下部に流動層を備えた流動層炉とし、炉本体の下部周囲を耐火断熱構造を有する下部外側炉ケーシングにより覆って密閉するとともに、前記下部外側炉ケーシングの側周壁を空間部を設けた二重壁構造にし、前記空間部内に空気を充填するかまたは断熱材を充填するか、あるいは前記空間部内を真空にするかすることができる。

【0020】

請求項6記載の集塵装置一体型ガス化炉によれば、起動時間の短い流動層ガス化炉とすることができる。

【0021】

請求項7に記載のように、前記下部外側炉ケーシングの空間部を加圧するか、加圧して断熱材を充填することができる。

【0022】

請求項7記載の集塵装置一体型ガス化炉によれば、炉本体下部の流動層周囲の下部外側炉ケーシングの空間部を同ケーシング内の圧力と等しくすることにより、前記ケーシング内壁を耐熱部とし、同外壁を耐圧部とすることによって内壁に使用する耐熱金属を薄くできるので、コストダウンが図れる。

【0023】

請求項8に記載のように、前記炉ケーシングの外周壁に通気孔を設けることができる。

【0024】

請求項8記載の集塵装置一体型ガス化炉の構成とすることにより、前記空間部内の温度が上昇しても内圧が上がらないので、外周壁の厚みを薄くすることができる。

【0025】

請求項9に記載のように、前記炉ケーシングの外周壁の一部を蛇腹構造の熱伸縮部にすることができる。

【0026】

請求項9記載の集塵装置一体型ガス化炉の構成にすることにより、内外周壁の温度差が生じて両方の周壁に伸長長さまたは収縮長さに差ができても外周壁の熱伸縮部でその差を吸収することができる。

【0027】

請求項10に記載のように、前記外周壁の通気孔に加圧空気の供給管を圧力調整バルブを介して接続することができる。

【0028】

請求項10記載の集塵装置一体型ガス化炉の構成にすることにより、前記空間部の内圧を前記外側炉ケーシングの内圧と等しくなるように加圧できるので、内周壁を耐熱構造にし外周壁を耐圧構造にすることで内周壁を薄くすることができる。

【0029】

請求項11に記載のように、前記外側炉ケーシングの内側に一定の隙間をあけて円筒状内周壁体を設置し、前記隙間に前記炉本体で生成したガスを充填するか、あるいは断熱材

を充填するかすることができる。

【0030】

請求項11に記載の集塵装置一体型ガス化炉によれば、外側炉ケーシングの空間部を同ケーシング内の圧力と等しくすることにより、前記円筒状内周壁体を耐熱部とし、外側炉ケーシングを耐圧部とすることによって円筒状内周壁体に使用する耐熱金属を薄くできるので、コストダウンが図れる。

【0031】

請求項12に記載のように、前記炉本体を下部に流動層を備えた流動層炉とし、炉本体の下部周囲を耐火断熱構造を有する下部外側炉ケーシングにより覆って密閉するとともに、前記下部外側炉ケーシングの内側に一定の隙間をあけて円筒状内周壁体を設置し、前記隙間に前記炉本体で生成したガスを充填するか、あるいは断熱材を充填するかすることができる。

【0032】

請求項12に記載の集塵装置一体型ガス化炉によれば、炉本体下部の流動層周囲の下部外側炉ケーシングと円筒状内周壁体との隙間を同円筒状内壁体内の圧力と等しくすることにより、前記内周壁体を耐熱部とし、前記ケーシングを耐圧部とすることによって内周壁体に使用する耐熱金属を薄くできるので、コストダウンが図れる。

【発明の効果】

【0033】

上記したとおり本発明の集塵装置一体型ガス化炉には、次のような優れた効果がある。

【0034】

すなわち、ガス化炉本体とサイクロンや高温フィルタなどの集塵装置を一体化構造としたことにより、配管ダクトを省いて構造を簡略化でき、設備コストを低減でき、熱損失が低減され、またタールトラブルが起こらず、装置の起動時間が短縮される。

【発明を実施するための最良の形態】

【0035】

以下、本発明にかかる集塵装置一体型ガス化炉の実施の形態を図面に基づいて説明する。

【0036】

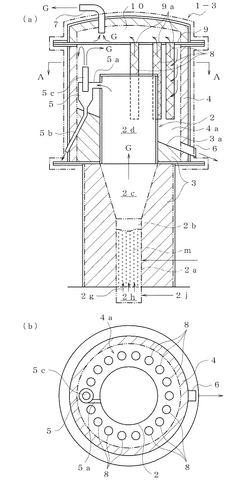

図1(a)は集塵装置一体型ガス化炉の実施例1を示す中央縦断面図で、一部を省略して表し、図1(b)は図1(a)のA−A線矢視図である。

【0037】

図1に示すように、本例の集塵装置一体型ガス化炉1は加圧流動層ガス化炉で、このガス化炉1内に炉本体2を備えている。炉本体2の下部は、流動層部2a(図6参照)に構成されて砂などの流動媒体mが収容され、底部から分散板2gを通して流入する空気により流動媒体mが流動化される。流動層部2aにはバイオマスの投入口2eを備えた燃料供給部2bが設けられ、投入口2eから投入されるバイオマスが流動媒体mとともに流動化され部分燃焼されることにより、ガス化されて生成ガスが発生する。流動層部2aと炉本体上部のフリーボード部2dとは、上方に向け口径を漸次拡径したテーパー状拡径部2cで接続されている。本例の場合、流動層部2aからフリーボード部2dの下部にかけて炉本体2外周面が耐火断熱材壁3で周囲が一体に被覆されており、フリーボード部2dの上下方向の中間部から上部は鋼鉄製の炉壁が露呈し、その周囲を頂部も含み円筒状の外側炉ケーシング4で囲繞している。この外側炉ケーシング4は、本例では耐火断熱材壁で形成されている。

【0038】

フリーボード部2dの側周壁上端部に、小型のサイクロン5が半径方向に延設された導入管5aで接続され、サイクロン5の下端中央部からチャーや灰分の排出管5bが耐火断熱材壁3を貫通してガス化炉1の外方へ延設されている。一方、サイクロン5の上端中央部より上方に排ガス筒5cが延設され、この排ガス筒5cのガス出口は、図1(b)のように外側炉ケーシング4の内周壁に沿ってガスGが旋回流を作るように向きを定めている

。

【0039】

また、外側炉ケーシング4内の空間部4aにおいて耐火断熱材壁3の上面3aを一端から他端に下向きにかけて傾斜させ、その最下位置にチャーや灰分の排出管6を外側炉ケーシング4を貫通して配設している。外側炉ケーシング4の頂面には、清浄ガスの排ガス筒7を貫通して上方へ延設している。これにより、外側炉ケーシング4内の空間部4a全体が一種のサイクロンに構成される。

【0040】

上記のように構成される本実施例の集塵装置一体型ガス化炉1について動作を説明する。

【0041】

炉本体2内で生成されたガスGはフリーボード部2d内に移動し、導入管5aよりサイクロン5内に流入する。ここで、旋回流となってチャーや灰分のうち粒径の大きなものが排出管5bから排出され、除塵されたガスが排ガス筒5cから外側炉ケーシング4内に排気される。このガスはケーシング4の内周壁に沿って旋回し、サイクロン5では除塵されなかった主に粒径の小さなチャーや灰分が耐火断熱材壁3の上面上で除塵される。こうして除塵された清浄ガスは排ガス筒7から、図示を省略したガスタービン、ガスエンジンなどへ供給される。

【0042】

図2(a)は集塵装置一体型ガス化炉の実施例2を示す中央縦断面図で、一部を省略して表し、図2(b)は図2(a)のA−A線矢視図である。

【0043】

図2に示すように、本例の集塵装置一体型ガス化炉1−2は、上記実施例1の集塵装置一体型ガス化炉1と下記の点が相違する。サイクロン5を備えておらず、代わりに多数の円筒状メッシュフィルタ8を備えている。すなわち、図2のようにフリーボード部2dの側周壁上端部にガス出口2fが半径方向外向きに突設されている。外側炉ケーシング4内の上端部は鋼鉄製の仕切板9により炉本体2と仕切られており、仕切板9の外周部寄りに多数の通気口9aが円周方向に等間隔に穿設されている。各通気口9aに円筒状メッシュフィルタ8の上端が装着され、フリーボード部2dの周囲を取り巻くように多数の円筒状メッシュフィルタ8が配置されている。メッシュフィルタ8は焼結金属あるいはセラミックなどから形成されている。

【0044】

以上のようにして実施例2の集塵装置一体型ガス化炉1−2が構成されるが、このガス化炉1−2の動作について説明する。

【0045】

炉本体2内でバイオマスを部分燃焼することによりガス化されたガスGは、ガス出口2fから外側炉ケーシング4の内周壁に向けて送り出され、図2(b)のようにケーシング4の内周壁に当たって両方向に二分され、それぞれ内周壁に沿って弱い旋回流となって円周方向に流れる。これにより、生成ガスに含まれるチャーや灰分のうち粒径の大きなものが分離され、傾斜上面3a上に落下して排出管6から排出される。一方、フリーボード部2dの周囲を旋回するガス中のチャーや灰分のうち粒径の小さなものが複数のメッシュフィルタ8によって除塵され、これらのメッシュフィルタ8を通過した清浄ガスが通気口9aより外側炉ケーシング4内の上端部側へ流入し、排ガス筒7から図示を省略したガスタービンやガスエンジンなどへ供給される。

【0046】

図3(a)は集塵装置一体型ガス化炉の実施例3を示す中央縦断面図で、一部を省略して表し、図3(b)は図3(a)のA−A線矢視図である。

【0047】

図3に示すように、本例の集塵装置一体型ガス化炉1−3は、上記実施例1のガス化炉1と下記の点が相違する。すなわち、図3のように、サイクロン5とともに、多数の円筒

状メッシュフィルタ8を備えている。外側炉ケーシング4内の上端部は鋼鉄製の仕切板9により炉本体2と仕切られており、仕切板9の外周部寄りに多数の通気口9aが円周方向に等間隔に穿設されている。各通気口9aに円筒状メッシュフィルタ8の上端が装着され、フリーボード部2dの周囲を取り巻くように多数の円筒状メッシュフィルタ8が配置されている。本例の場合、サイクロン5の排ガス筒5cのガス出口は真上を向いている。

【0048】

以上のようにして実施例3の集塵装置一体型ガス化炉1−3が構成されるが、このガス化炉1−3の動作について説明する。

【0049】

炉本体2内でバイオマスを部分燃焼することによりガス化されたガスGは、サイクロン5でチャーや灰分のうち粒径の大きなものが除塵され、排ガス筒5cから外側炉ケーシング4内へ排出される。生成ガスは外側炉ケーシング4内を流れ、粒径の小さなチャーや灰分がが複数のメッシュフィルタ8によって除塵され、これらのメッシュフィルタ8を通過した清浄ガスが通気口9aより外側炉ケーシング4内の上端部側10へ流入し、排ガス筒7から図示を省略したガスタービン、ガスエンジンなどへ供給される。

【0050】

図4(a)〜(e)は集塵装置一体型ガス化炉の実施例4〜8を示すフリーボード部2d周辺の中央縦断面図で、一部省略して右半分を表している。

【0051】

実施例4〜8の各集塵装置一体型ガス化炉1−4〜8は、図4に示すように、外側炉ケーシング4の側周壁を二重壁構造にし内周壁11と外周壁12の間に空間部13を設けている。そして、実施例4のガス化炉1−4では、図4(a)のように空間部13を空気層とし、外周壁12の一部に通気孔12aを穿設して空間部13内の温度が上昇しても内圧が上がらないようにしている。これにより、空間部13内の圧力が低下するので、外周壁12の厚みを薄くできる。また、内周壁11を耐熱・耐圧壁構造にし、外周壁12の周囲を保温材14により被覆している。さらに、外周壁12の一部を、例えばエキスパンションベローズのような蛇腹構造の熱伸縮部15にして、内外周壁11・12の熱伸縮差を吸収できるようにしている。

【0052】

実施例5の集塵装置一体型ガス化炉1−5では、図4(b)のように空間部13内にグラスウールなどの断熱材16を充填しているが、その他の構成については上記実施例4のガス化炉1−4と共通する。

【0053】

実施例6の集塵装置一体型ガス化炉1−6では、内周壁11を耐熱・耐圧壁構造にし、外周壁12を耐圧構造にして通気孔12aを省いた上で、空間部13内を真空にしている(図4(c)参照)。

【0054】

実施例7の集塵装置一体型ガス化炉1−7では、図4(d)のように通気孔12aまたは新たに孔をあけてその孔(図示せず)に加圧空気の供給管(一端に加圧空気源を接続)17を圧力調整バルブ18を介して接続し、空間部13内圧を外側炉ケーシング4内圧と等しくなるように加圧し、内周壁11を耐熱構造、外周壁12を耐圧構造にして内周壁11を薄くする。また実施例8の集塵装置一体型ガス化炉1−8では、図4(e)のように実施例7の集塵装置一体型ガス化炉1−7において空間部13に断熱材16を充填しているが、その他の構成については実施例7のガス化炉1−7と共通する。

【0055】

なお、上記実施例4〜8の各集塵装置一体型ガス化炉1−4〜8では外側炉ケーシング4の側周壁だけを二重壁構造にし、天井部分は耐火断熱材壁にしているが、天井部分も同様に二重壁構造にすることができることは云うまでもない。

【0056】

図5(a)・(b)は集塵装置一体型ガス化炉の実施例9・10を示すフリーボード部

2d周辺の中央縦断面図で、一部省略して右半分を表している。

【0057】

実施例9・10の各集塵装置一体型ガス化炉1−9・10は、図5に示すように、外側炉ケーシング4の内側に一定の隙間20をあけて円筒状内周壁体19を着脱可能に設置している。実施例9の集塵装置一体型ガス化炉1−9では、隙間20に円筒状内周壁体19と仕切板9の間および円筒状内周壁体19と耐火断熱材壁3の傾斜上面3a間のわずかな隙間をとおってきた、ガス化炉本体2で生成したガスを充填している。この充填したガスの隙間20内での移動を抑えるため、図5(a)のように横桟状の邪魔板19aを間隔をあけて配設している。また、実施例10の集塵装置一体型ガス化炉1−10では、図5(b)のように隙間20にグラスウール等の断熱材21を充填している。

【0058】

図6(a)・(b)は集塵装置一体型ガス化炉の実施例11・12を示す、炉の上部を省略して表した中央縦断面図である。

【0059】

実施例11の集塵装置一体型ガス化炉1−11では、図6(a)に示すように炉本体2の流動層部2a、燃料供給部2bおよび拡径部2cにおいて周囲に耐火断熱材壁3を一体に設ける代わりに、それらの周囲に円筒状の炉ケーシング22を設けている。そして、この炉ケーシング22の周囲を保温材24で被覆している。炉本体2と炉ケーシング22間の空間部23は空気層とし、炉ケーシング22には通気孔22aを穿設し、一部を熱伸縮部25で構成している。なお、風箱2hを設けた炉底部の周囲を炉ケーシング22で覆い、空間部には耐火断熱材26を充填している。炉底部には風箱2hに連通する空気流入口2jが設けられ、ここから流入する空気が分散板2gを通して流動層部2aへ送られ、流動媒体mを流動化する。

【0060】

また、実施例12の集塵装置一体型ガス化炉1−12では、図6(b)のように通気孔22aに加圧空気の供給管27を圧力調整バルブ28を介して接続し、空間部23内圧を炉本体2の内圧と等しくなるように加圧している。

【0061】

図7は集塵装置一体型ガス化炉の実施例13を示す、炉の上部を省略して表した中央縦断面図である。図7に示すように、炉本体2の流動層部2a、燃料供給部2bおよび拡径部2cにおいて周囲に一定の隙間29をあけて円筒状外周壁体30を着脱可能に設置している。そして、隙間29にガス化炉本体2で生成したガスを充填している。

【0062】

なお、上記実施例11〜13の集塵装置一体型ガス化炉1−11〜13において上記二重壁構造を流動層部2aだけに適用し、燃料供給部2bおよび拡径部2cは耐火断熱構造にすることができる。

【0063】

また、図示は省略するが、上記実施例11・12の集塵装置一体型ガス化炉1−11・12において、流動層部2a、燃料供給部2bおよび拡径部2cを構成する炉本体2と炉ケーシング22間の空間部23にグラスウール等の断熱材を充填したり、その空間部23を真空にしたりできることは云うまでもない。さらに、炉本体2の下部周囲を耐火断熱構造を有する下部外側炉ケーシングにより覆って密閉するとともに、下部外側炉ケーシング22の内側に一定の隙間をあけて円筒状内周壁体を設置し、前記隙間に前記炉本体2で生成したガスを充填したり、あるいは断熱材を充填したりすることもできる。

【図面の簡単な説明】

【0064】

【図1】図1(a)は集塵装置一体型ガス化炉の実施例1を示す中央縦断面図で、一部を省略して表し、図1(b)は図1(a)のA−A線矢視図である。

【図2】図2(a)は集塵装置一体型ガス化炉の実施例2を示す中央縦断面図で、一部を省略して表し、図2(b)は図2(a)のA−A線矢視図である。

【図3】図3(a)は集塵装置一体型ガス化炉の実施例3を示す中央縦断面図で、一部を省略して表し、図3(b)は図3(a)のA−A線矢視図である。

【図4】図4(a)〜(e)は集塵装置一体型ガス化炉の実施例4〜8を示すフリーボード部2d周辺の中央縦断面図で、一部省略して右半分を表している。

【図5】図5(a)・(b)は集塵装置一体型ガス化炉の実施例9・10を示すフリーボード部2d周辺の中央縦断面図で、一部省略して右半分を表している。

【図6】図6(a)・(b)は集塵装置一体型ガス化炉の実施例11・12を示す、炉の上部を省略して表した中央縦断面図である。

【図7】本発明の集塵装置一体型ガス化炉の実施例13を示す、炉の上部を省略して表した中央縦断面図である。

【符号の説明】

【0065】

1・1−2〜13 集塵装置一体型ガス化炉

2 炉本体

2a流動層部

2b燃料供給部

2c拡径部

2dフリーボード部

2eバイオマス投入口

2h風箱

2j空気流入口

2g分散板

3 耐火断熱材壁

4 外側炉ケーシング

5 サイクロン

5a導入管

5bチャーや灰分の排出管

5c排ガス筒

7 排ガス筒

8 メッシュフィルタ(高温フィルタ)

9 仕切板

9a通気口

10 炉上端部

11 内周壁

12 外周壁

13 空間部

14 保温材

15 熱伸縮部

16 断熱材

19 円筒状内周壁体

19a邪魔板

20・29 隙間

21 断熱材

22 円筒状炉ケーシング

23 空間部

24 保温材

25 熱伸縮部

26 耐火断熱材

27 加圧空気供給管

28 圧力調整バルブ

30 円筒状外周壁体

m 流動媒体

【技術分野】

【0001】

本発明は、バイオマス(農業生産物、木材、植物などの生物資源)のうち主に、製材所木屑、建設発生木材、間伐材などの木質系バイオマスを燃料として流動層でガス化し、この発生ガスを例えば、ガスタービン、ガスエンジン等の発電装置に送って発電に利用できる集塵装置一体型ガス化炉に関する。

【背景技術】

【0002】

この種のガス化炉は、従来、バイオマスを炉内に投入してガス化し、一酸化炭素や水素等の可燃性ガスを含む生成ガスを発生させ、ガス化炉に接続されるサイクロンやフィルタなどの除塵装置で生成ガス中に含まれるチャーや灰分等のダスト分を除塵して清浄なガスとし、ガスタービン、ガスエンジンなどの発電装置に供給する構造が一般的である。つまりサイクロンやフィルタなどの除塵装置がガス化炉とは別個に設置され、配管ダクトにより接続する構造からなっている。

【0003】

その他の先行技術に、加圧循環流動床反応器において、反応器室、遠心分離器、およびフィルタを組み合わせた構造体を圧力容器内に設けた構造のものが提案されている(例えば、特許文献1参照)。この装置は、遠心分離器およびフィルタを共通の圧力容器内に設けることにより、圧力容器の小型化を図り、製造コストを削減することを意図している。

【0004】

また、粒子の同伴されたガスの流れが内部に形成される第1の室と、この第1の室に隣接して一体に形成された第2の室と、前記第1の室の内部に設置された、前記ガスに同伴された粒子と前記ガスとを分離する粒子・ガス分離装置とを備え、分離された粒子を前記第2の室に導入するように構成されたガス反応装置が提案されている(例えば、特許文献2参照)。この装置は、粒子・ガス分離装置を流動床ガス化炉内に設置したことで、サイクロンを炉外に設置した場合に発生するサイクロンからの外気への放熱がなく、サイクロンへ可燃ガスを導く外部配管およびサイクロンからガス化炉(室)に分離した粒子を導く外部配管がそれぞれ不要になるので、放熱損失および温度低下をそれぞれ減少させられる。したがって、温度が低下することにより析出するタール分等の液状物質がガス中に含まれている場合に、温度低下によるトラブル要因を排除できる。

【特許文献1】特表平9−500323号公報(明細書11頁〜15頁および図4・図14)

【特許文献2】特開2003−172501(段落番号0005・0006および図1・図5 )

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、上記の特許文献1あるいは特許文献2に記載の装置では、下記のような点で改良すべき余地がある。

【0006】

1)特許文献1記載の装置は、圧力容器本体からの放熱損失が大きく、またサイクロンと一体型のフィルタが円周方向の一箇所にしか備えられておらず、サイクロン・フィルタに接していない反応器部分からの放熱熱量を有効に回収できない。また、炉全体を圧力容器で構成しているので、設備コストが高く、装置の起動時間が長い。

【0007】

2)特許文献2記載の装置は、ガス化炉内にサイクロンしか設けられていないために、集塵装置が炉外に別途必要で、熱損失が大きく、設備コストが高くなる。また、流動床式のガス化炉であるため、構造上から装置の起動時間が長い。

【0008】

本発明は上述の点に鑑みなされたもので、ガス化炉のフリーボード部とサイクロンや高温フィルタなどの集塵装置を一体化することにより構造を簡略化して設備コストを低減でき、またタールトラブルがなく、装置の起動時間を短縮できる集塵装置一体型ガス化炉を提供しようとするものである。

【課題を解決するための手段】

【0009】

上記の目的を達成するために本発明にかかる集塵装置一体型ガス化炉は、バイオマスを燃料として炉本体内でガス化し、この生成ガスを除塵して供給するガス化炉において、

前記炉本体上部のフリーボード部の周囲を耐火断熱構造を有する外側炉ケーシングにより覆って密閉するとともに、前記炉本体上部のフリーボード部と前記外側炉ケーシング間にサイクロンまたは高温フィルタの少なくとも一方を組み込んで前記炉本体と一体化構造にしたことを特徴とするものである。

【0010】

上記の構成を有する集塵装置一体型ガス化炉によれば、炉本体内に供給されるバイオマスが流動層等で部分燃焼され、ガス化されたガスがサイクロンまたは高温フィルタの少なくとも一方により除塵され、ガスタービンやガスエンジンなどへ供給される。除塵装置が炉本体と一体化構造になっているため、炉の外部に除塵装置を備えた装置に比べて除塵装置と接続するための配管ダクトが不要で構造が簡単になり、また圧力容器の容積を最小限に抑えることができるので、設備コストが低減される。しかも配管ダクトからの放熱による熱損失がないので、起動時間が短縮され、DSS(Daily Start and Stop)運転に好適である。

【0011】

請求項2に記載のように、前記炉本体上部の生成ガス出口にサイクロンを接続し、このサイクロンで除塵した出口ガスを前記外側炉ケーシング内周壁に沿わせて旋回させ除塵するように構成することができる。

【0012】

請求項2記載の集塵装置一体型ガス化炉によれば、炉本体内でガス化された生成ガスに含まれるチャーや灰分のうち粒径の大きなものが、出口のサイクロンで除塵された後、サイクロンから排出される生成ガスが外側炉ケーシング内周壁に沿って強い旋回流となり、粒径の小さなチャーや灰分が除塵され、除塵効率が向上し、清浄化されたガスがガスタービンやガスエンジンなどに供給される。

【0013】

請求項3に記載のように、前記高温フィルタに筒状メッシュフィルタを使用するとともに、前記外側炉ケーシング内の前記炉本体上部周囲の円周方向に間隔をあけて複数の筒状メッシュフィルタを放射状に配設することが好ましい。

【0014】

請求項3記載の集塵装置一体型ガス化炉によれば、炉本体上部のフリーボード部からの放熱を周囲の筒状メッシュフィルタが吸収し、フィルタ温度の上昇熱量として有効に利用できるので、各フィルタの温度上昇が速く、タール付着によるトラブルが生じず、装置の起動時間が短縮される。また、前記外側炉ケーシングをフリーボード部より拡径したので、生成ガスの速度が低下し、生成ガスに含まれるチャーや灰分のうち粒径の大きなものが分離され、粒径の小さなものがフィルタで除塵される。

【0015】

請求項4に記載のように、前記外側炉ケーシングの側周壁を空間部を設けた二重壁構造にし、前記空間部内に空気を充填するかまたは断熱材(例えばグラスウール)を充填するか、あるいは前記空間部内を真空にするかすることができる。

【0016】

請求項4記載の集塵装置一体型ガス化炉によれば、従来の一般的なキャスタブル耐火断熱材を外側炉ケーシングに用いる場合に比べて、断熱性能が向上し、蓄熱容量も小さくな

るため、装置起動時の各フィルタの温度が速やかに高温に達するとともに、各フィルタ周囲の外側炉ケーシング内壁の温度がすぐに上昇するので、各フィルタの温度が均一になり、タールトラブルが発生しない。

【0017】

請求項5に記載のように、前記外側炉ケーシングの空間部を加圧するか、加圧して断熱材を充填することができる。

【0018】

請求項5記載の集塵装置一体型ガス化炉によれば、外側炉ケーシングの空間部を同ケーシング内の圧力と等しくすることにより、前記ケーシング内壁を耐熱部とし、同外壁を耐圧部とすることによって内壁に使用する耐熱金属を薄くできるので、コストダウンが図れる。

【0019】

請求項6に記載のように、前記炉本体を下部に流動層を備えた流動層炉とし、炉本体の下部周囲を耐火断熱構造を有する下部外側炉ケーシングにより覆って密閉するとともに、前記下部外側炉ケーシングの側周壁を空間部を設けた二重壁構造にし、前記空間部内に空気を充填するかまたは断熱材を充填するか、あるいは前記空間部内を真空にするかすることができる。

【0020】

請求項6記載の集塵装置一体型ガス化炉によれば、起動時間の短い流動層ガス化炉とすることができる。

【0021】

請求項7に記載のように、前記下部外側炉ケーシングの空間部を加圧するか、加圧して断熱材を充填することができる。

【0022】

請求項7記載の集塵装置一体型ガス化炉によれば、炉本体下部の流動層周囲の下部外側炉ケーシングの空間部を同ケーシング内の圧力と等しくすることにより、前記ケーシング内壁を耐熱部とし、同外壁を耐圧部とすることによって内壁に使用する耐熱金属を薄くできるので、コストダウンが図れる。

【0023】

請求項8に記載のように、前記炉ケーシングの外周壁に通気孔を設けることができる。

【0024】

請求項8記載の集塵装置一体型ガス化炉の構成とすることにより、前記空間部内の温度が上昇しても内圧が上がらないので、外周壁の厚みを薄くすることができる。

【0025】

請求項9に記載のように、前記炉ケーシングの外周壁の一部を蛇腹構造の熱伸縮部にすることができる。

【0026】

請求項9記載の集塵装置一体型ガス化炉の構成にすることにより、内外周壁の温度差が生じて両方の周壁に伸長長さまたは収縮長さに差ができても外周壁の熱伸縮部でその差を吸収することができる。

【0027】

請求項10に記載のように、前記外周壁の通気孔に加圧空気の供給管を圧力調整バルブを介して接続することができる。

【0028】

請求項10記載の集塵装置一体型ガス化炉の構成にすることにより、前記空間部の内圧を前記外側炉ケーシングの内圧と等しくなるように加圧できるので、内周壁を耐熱構造にし外周壁を耐圧構造にすることで内周壁を薄くすることができる。

【0029】

請求項11に記載のように、前記外側炉ケーシングの内側に一定の隙間をあけて円筒状内周壁体を設置し、前記隙間に前記炉本体で生成したガスを充填するか、あるいは断熱材

を充填するかすることができる。

【0030】

請求項11に記載の集塵装置一体型ガス化炉によれば、外側炉ケーシングの空間部を同ケーシング内の圧力と等しくすることにより、前記円筒状内周壁体を耐熱部とし、外側炉ケーシングを耐圧部とすることによって円筒状内周壁体に使用する耐熱金属を薄くできるので、コストダウンが図れる。

【0031】

請求項12に記載のように、前記炉本体を下部に流動層を備えた流動層炉とし、炉本体の下部周囲を耐火断熱構造を有する下部外側炉ケーシングにより覆って密閉するとともに、前記下部外側炉ケーシングの内側に一定の隙間をあけて円筒状内周壁体を設置し、前記隙間に前記炉本体で生成したガスを充填するか、あるいは断熱材を充填するかすることができる。

【0032】

請求項12に記載の集塵装置一体型ガス化炉によれば、炉本体下部の流動層周囲の下部外側炉ケーシングと円筒状内周壁体との隙間を同円筒状内壁体内の圧力と等しくすることにより、前記内周壁体を耐熱部とし、前記ケーシングを耐圧部とすることによって内周壁体に使用する耐熱金属を薄くできるので、コストダウンが図れる。

【発明の効果】

【0033】

上記したとおり本発明の集塵装置一体型ガス化炉には、次のような優れた効果がある。

【0034】

すなわち、ガス化炉本体とサイクロンや高温フィルタなどの集塵装置を一体化構造としたことにより、配管ダクトを省いて構造を簡略化でき、設備コストを低減でき、熱損失が低減され、またタールトラブルが起こらず、装置の起動時間が短縮される。

【発明を実施するための最良の形態】

【0035】

以下、本発明にかかる集塵装置一体型ガス化炉の実施の形態を図面に基づいて説明する。

【0036】

図1(a)は集塵装置一体型ガス化炉の実施例1を示す中央縦断面図で、一部を省略して表し、図1(b)は図1(a)のA−A線矢視図である。

【0037】

図1に示すように、本例の集塵装置一体型ガス化炉1は加圧流動層ガス化炉で、このガス化炉1内に炉本体2を備えている。炉本体2の下部は、流動層部2a(図6参照)に構成されて砂などの流動媒体mが収容され、底部から分散板2gを通して流入する空気により流動媒体mが流動化される。流動層部2aにはバイオマスの投入口2eを備えた燃料供給部2bが設けられ、投入口2eから投入されるバイオマスが流動媒体mとともに流動化され部分燃焼されることにより、ガス化されて生成ガスが発生する。流動層部2aと炉本体上部のフリーボード部2dとは、上方に向け口径を漸次拡径したテーパー状拡径部2cで接続されている。本例の場合、流動層部2aからフリーボード部2dの下部にかけて炉本体2外周面が耐火断熱材壁3で周囲が一体に被覆されており、フリーボード部2dの上下方向の中間部から上部は鋼鉄製の炉壁が露呈し、その周囲を頂部も含み円筒状の外側炉ケーシング4で囲繞している。この外側炉ケーシング4は、本例では耐火断熱材壁で形成されている。

【0038】

フリーボード部2dの側周壁上端部に、小型のサイクロン5が半径方向に延設された導入管5aで接続され、サイクロン5の下端中央部からチャーや灰分の排出管5bが耐火断熱材壁3を貫通してガス化炉1の外方へ延設されている。一方、サイクロン5の上端中央部より上方に排ガス筒5cが延設され、この排ガス筒5cのガス出口は、図1(b)のように外側炉ケーシング4の内周壁に沿ってガスGが旋回流を作るように向きを定めている

。

【0039】

また、外側炉ケーシング4内の空間部4aにおいて耐火断熱材壁3の上面3aを一端から他端に下向きにかけて傾斜させ、その最下位置にチャーや灰分の排出管6を外側炉ケーシング4を貫通して配設している。外側炉ケーシング4の頂面には、清浄ガスの排ガス筒7を貫通して上方へ延設している。これにより、外側炉ケーシング4内の空間部4a全体が一種のサイクロンに構成される。

【0040】

上記のように構成される本実施例の集塵装置一体型ガス化炉1について動作を説明する。

【0041】

炉本体2内で生成されたガスGはフリーボード部2d内に移動し、導入管5aよりサイクロン5内に流入する。ここで、旋回流となってチャーや灰分のうち粒径の大きなものが排出管5bから排出され、除塵されたガスが排ガス筒5cから外側炉ケーシング4内に排気される。このガスはケーシング4の内周壁に沿って旋回し、サイクロン5では除塵されなかった主に粒径の小さなチャーや灰分が耐火断熱材壁3の上面上で除塵される。こうして除塵された清浄ガスは排ガス筒7から、図示を省略したガスタービン、ガスエンジンなどへ供給される。

【0042】

図2(a)は集塵装置一体型ガス化炉の実施例2を示す中央縦断面図で、一部を省略して表し、図2(b)は図2(a)のA−A線矢視図である。

【0043】

図2に示すように、本例の集塵装置一体型ガス化炉1−2は、上記実施例1の集塵装置一体型ガス化炉1と下記の点が相違する。サイクロン5を備えておらず、代わりに多数の円筒状メッシュフィルタ8を備えている。すなわち、図2のようにフリーボード部2dの側周壁上端部にガス出口2fが半径方向外向きに突設されている。外側炉ケーシング4内の上端部は鋼鉄製の仕切板9により炉本体2と仕切られており、仕切板9の外周部寄りに多数の通気口9aが円周方向に等間隔に穿設されている。各通気口9aに円筒状メッシュフィルタ8の上端が装着され、フリーボード部2dの周囲を取り巻くように多数の円筒状メッシュフィルタ8が配置されている。メッシュフィルタ8は焼結金属あるいはセラミックなどから形成されている。

【0044】

以上のようにして実施例2の集塵装置一体型ガス化炉1−2が構成されるが、このガス化炉1−2の動作について説明する。

【0045】

炉本体2内でバイオマスを部分燃焼することによりガス化されたガスGは、ガス出口2fから外側炉ケーシング4の内周壁に向けて送り出され、図2(b)のようにケーシング4の内周壁に当たって両方向に二分され、それぞれ内周壁に沿って弱い旋回流となって円周方向に流れる。これにより、生成ガスに含まれるチャーや灰分のうち粒径の大きなものが分離され、傾斜上面3a上に落下して排出管6から排出される。一方、フリーボード部2dの周囲を旋回するガス中のチャーや灰分のうち粒径の小さなものが複数のメッシュフィルタ8によって除塵され、これらのメッシュフィルタ8を通過した清浄ガスが通気口9aより外側炉ケーシング4内の上端部側へ流入し、排ガス筒7から図示を省略したガスタービンやガスエンジンなどへ供給される。

【0046】

図3(a)は集塵装置一体型ガス化炉の実施例3を示す中央縦断面図で、一部を省略して表し、図3(b)は図3(a)のA−A線矢視図である。

【0047】

図3に示すように、本例の集塵装置一体型ガス化炉1−3は、上記実施例1のガス化炉1と下記の点が相違する。すなわち、図3のように、サイクロン5とともに、多数の円筒

状メッシュフィルタ8を備えている。外側炉ケーシング4内の上端部は鋼鉄製の仕切板9により炉本体2と仕切られており、仕切板9の外周部寄りに多数の通気口9aが円周方向に等間隔に穿設されている。各通気口9aに円筒状メッシュフィルタ8の上端が装着され、フリーボード部2dの周囲を取り巻くように多数の円筒状メッシュフィルタ8が配置されている。本例の場合、サイクロン5の排ガス筒5cのガス出口は真上を向いている。

【0048】

以上のようにして実施例3の集塵装置一体型ガス化炉1−3が構成されるが、このガス化炉1−3の動作について説明する。

【0049】

炉本体2内でバイオマスを部分燃焼することによりガス化されたガスGは、サイクロン5でチャーや灰分のうち粒径の大きなものが除塵され、排ガス筒5cから外側炉ケーシング4内へ排出される。生成ガスは外側炉ケーシング4内を流れ、粒径の小さなチャーや灰分がが複数のメッシュフィルタ8によって除塵され、これらのメッシュフィルタ8を通過した清浄ガスが通気口9aより外側炉ケーシング4内の上端部側10へ流入し、排ガス筒7から図示を省略したガスタービン、ガスエンジンなどへ供給される。

【0050】

図4(a)〜(e)は集塵装置一体型ガス化炉の実施例4〜8を示すフリーボード部2d周辺の中央縦断面図で、一部省略して右半分を表している。

【0051】

実施例4〜8の各集塵装置一体型ガス化炉1−4〜8は、図4に示すように、外側炉ケーシング4の側周壁を二重壁構造にし内周壁11と外周壁12の間に空間部13を設けている。そして、実施例4のガス化炉1−4では、図4(a)のように空間部13を空気層とし、外周壁12の一部に通気孔12aを穿設して空間部13内の温度が上昇しても内圧が上がらないようにしている。これにより、空間部13内の圧力が低下するので、外周壁12の厚みを薄くできる。また、内周壁11を耐熱・耐圧壁構造にし、外周壁12の周囲を保温材14により被覆している。さらに、外周壁12の一部を、例えばエキスパンションベローズのような蛇腹構造の熱伸縮部15にして、内外周壁11・12の熱伸縮差を吸収できるようにしている。

【0052】

実施例5の集塵装置一体型ガス化炉1−5では、図4(b)のように空間部13内にグラスウールなどの断熱材16を充填しているが、その他の構成については上記実施例4のガス化炉1−4と共通する。

【0053】

実施例6の集塵装置一体型ガス化炉1−6では、内周壁11を耐熱・耐圧壁構造にし、外周壁12を耐圧構造にして通気孔12aを省いた上で、空間部13内を真空にしている(図4(c)参照)。

【0054】

実施例7の集塵装置一体型ガス化炉1−7では、図4(d)のように通気孔12aまたは新たに孔をあけてその孔(図示せず)に加圧空気の供給管(一端に加圧空気源を接続)17を圧力調整バルブ18を介して接続し、空間部13内圧を外側炉ケーシング4内圧と等しくなるように加圧し、内周壁11を耐熱構造、外周壁12を耐圧構造にして内周壁11を薄くする。また実施例8の集塵装置一体型ガス化炉1−8では、図4(e)のように実施例7の集塵装置一体型ガス化炉1−7において空間部13に断熱材16を充填しているが、その他の構成については実施例7のガス化炉1−7と共通する。

【0055】

なお、上記実施例4〜8の各集塵装置一体型ガス化炉1−4〜8では外側炉ケーシング4の側周壁だけを二重壁構造にし、天井部分は耐火断熱材壁にしているが、天井部分も同様に二重壁構造にすることができることは云うまでもない。

【0056】

図5(a)・(b)は集塵装置一体型ガス化炉の実施例9・10を示すフリーボード部

2d周辺の中央縦断面図で、一部省略して右半分を表している。

【0057】

実施例9・10の各集塵装置一体型ガス化炉1−9・10は、図5に示すように、外側炉ケーシング4の内側に一定の隙間20をあけて円筒状内周壁体19を着脱可能に設置している。実施例9の集塵装置一体型ガス化炉1−9では、隙間20に円筒状内周壁体19と仕切板9の間および円筒状内周壁体19と耐火断熱材壁3の傾斜上面3a間のわずかな隙間をとおってきた、ガス化炉本体2で生成したガスを充填している。この充填したガスの隙間20内での移動を抑えるため、図5(a)のように横桟状の邪魔板19aを間隔をあけて配設している。また、実施例10の集塵装置一体型ガス化炉1−10では、図5(b)のように隙間20にグラスウール等の断熱材21を充填している。

【0058】

図6(a)・(b)は集塵装置一体型ガス化炉の実施例11・12を示す、炉の上部を省略して表した中央縦断面図である。

【0059】

実施例11の集塵装置一体型ガス化炉1−11では、図6(a)に示すように炉本体2の流動層部2a、燃料供給部2bおよび拡径部2cにおいて周囲に耐火断熱材壁3を一体に設ける代わりに、それらの周囲に円筒状の炉ケーシング22を設けている。そして、この炉ケーシング22の周囲を保温材24で被覆している。炉本体2と炉ケーシング22間の空間部23は空気層とし、炉ケーシング22には通気孔22aを穿設し、一部を熱伸縮部25で構成している。なお、風箱2hを設けた炉底部の周囲を炉ケーシング22で覆い、空間部には耐火断熱材26を充填している。炉底部には風箱2hに連通する空気流入口2jが設けられ、ここから流入する空気が分散板2gを通して流動層部2aへ送られ、流動媒体mを流動化する。

【0060】

また、実施例12の集塵装置一体型ガス化炉1−12では、図6(b)のように通気孔22aに加圧空気の供給管27を圧力調整バルブ28を介して接続し、空間部23内圧を炉本体2の内圧と等しくなるように加圧している。

【0061】

図7は集塵装置一体型ガス化炉の実施例13を示す、炉の上部を省略して表した中央縦断面図である。図7に示すように、炉本体2の流動層部2a、燃料供給部2bおよび拡径部2cにおいて周囲に一定の隙間29をあけて円筒状外周壁体30を着脱可能に設置している。そして、隙間29にガス化炉本体2で生成したガスを充填している。

【0062】

なお、上記実施例11〜13の集塵装置一体型ガス化炉1−11〜13において上記二重壁構造を流動層部2aだけに適用し、燃料供給部2bおよび拡径部2cは耐火断熱構造にすることができる。

【0063】

また、図示は省略するが、上記実施例11・12の集塵装置一体型ガス化炉1−11・12において、流動層部2a、燃料供給部2bおよび拡径部2cを構成する炉本体2と炉ケーシング22間の空間部23にグラスウール等の断熱材を充填したり、その空間部23を真空にしたりできることは云うまでもない。さらに、炉本体2の下部周囲を耐火断熱構造を有する下部外側炉ケーシングにより覆って密閉するとともに、下部外側炉ケーシング22の内側に一定の隙間をあけて円筒状内周壁体を設置し、前記隙間に前記炉本体2で生成したガスを充填したり、あるいは断熱材を充填したりすることもできる。

【図面の簡単な説明】

【0064】

【図1】図1(a)は集塵装置一体型ガス化炉の実施例1を示す中央縦断面図で、一部を省略して表し、図1(b)は図1(a)のA−A線矢視図である。

【図2】図2(a)は集塵装置一体型ガス化炉の実施例2を示す中央縦断面図で、一部を省略して表し、図2(b)は図2(a)のA−A線矢視図である。

【図3】図3(a)は集塵装置一体型ガス化炉の実施例3を示す中央縦断面図で、一部を省略して表し、図3(b)は図3(a)のA−A線矢視図である。

【図4】図4(a)〜(e)は集塵装置一体型ガス化炉の実施例4〜8を示すフリーボード部2d周辺の中央縦断面図で、一部省略して右半分を表している。

【図5】図5(a)・(b)は集塵装置一体型ガス化炉の実施例9・10を示すフリーボード部2d周辺の中央縦断面図で、一部省略して右半分を表している。

【図6】図6(a)・(b)は集塵装置一体型ガス化炉の実施例11・12を示す、炉の上部を省略して表した中央縦断面図である。

【図7】本発明の集塵装置一体型ガス化炉の実施例13を示す、炉の上部を省略して表した中央縦断面図である。

【符号の説明】

【0065】

1・1−2〜13 集塵装置一体型ガス化炉

2 炉本体

2a流動層部

2b燃料供給部

2c拡径部

2dフリーボード部

2eバイオマス投入口

2h風箱

2j空気流入口

2g分散板

3 耐火断熱材壁

4 外側炉ケーシング

5 サイクロン

5a導入管

5bチャーや灰分の排出管

5c排ガス筒

7 排ガス筒

8 メッシュフィルタ(高温フィルタ)

9 仕切板

9a通気口

10 炉上端部

11 内周壁

12 外周壁

13 空間部

14 保温材

15 熱伸縮部

16 断熱材

19 円筒状内周壁体

19a邪魔板

20・29 隙間

21 断熱材

22 円筒状炉ケーシング

23 空間部

24 保温材

25 熱伸縮部

26 耐火断熱材

27 加圧空気供給管

28 圧力調整バルブ

30 円筒状外周壁体

m 流動媒体

【特許請求の範囲】

【請求項1】

バイオマスを燃料として炉本体内でガス化し、この生成ガスを除塵して供給するガス化炉において、

前記炉本体上部のフリーボード部の周囲を耐火断熱構造を有する外側炉ケーシングにより覆って密閉するとともに、前記炉本体上部のフリーボード部と前記外側炉ケーシング間にサイクロンまたは高温フィルタの少なくとも一方を組み込んで前記炉本体と一体化構造にしたことを特徴とする集塵装置一体型ガス化炉。

【請求項2】

前記炉本体上部の生成ガス出口にサイクロンを接続し、このサイクロンで除塵した出口ガスを前記外側炉ケーシング内周壁に沿わせて旋回させ除塵するようにした請求項1記載の集塵装置一体型ガス化炉。

【請求項3】

前記高温フィルタに筒状メッシュフィルタを使用するとともに、前記外側炉ケーシング内の前記炉本体上部周囲の円周方向に間隔をあけて複数の筒状メッシュフィルタを放射状に配設する請求項1記載の集塵装置一体型ガス化炉。

【請求項4】

前記外側炉ケーシングの側周壁を空間部を設けた二重壁構造にし、前記空間部内に空気を充填するかまたは断熱材を充填するか、あるいは前記空間部内を真空にするかした請求項1〜3のいずれかに記載の集塵装置一体型ガス化炉。

【請求項5】

前記外側炉ケーシングの空間部を加圧するか、加圧して断熱材を充填する請求項4記載の集塵装置一体型ガス化炉。

【請求項6】

前記炉本体を下部に流動層を備えた流動層炉とし、炉本体の下部周囲を耐火断熱構造を有する下部外側炉ケーシングにより覆って密閉するとともに、前記下部外側炉ケーシングの側周壁を空間部を設けた二重壁構造にし、前記空間部内に空気を充填するかまたは断熱材を充填するか、あるいは前記空間部内を真空にするかした請求項4記載の集塵装置一体型ガス化炉。

【請求項7】

前記下部外側炉ケーシングの空間部を加圧するか、加圧して断熱材を充填するかした請求項6記載の集塵装置一体型ガス化炉。

【請求項8】

前記炉ケーシングの外周壁に通気孔を設けた請求項4または6記載の集塵装置一体型ガス化炉。

【請求項9】

前記炉ケーシングの外周壁の一部を蛇腹構造の熱伸縮部にした請求項4,6または7記載の集塵装置一体型ガス化炉。

【請求項10】

前記外周壁に加圧空気の供給管を圧力調整バルブを介して接続した請求項7記載の集塵装置一体型ガス化炉。

【請求項11】

前記外側炉ケーシングの内側に一定の隙間をあけて円筒状内周壁体を設置し、前記隙間に前記炉本体で生成したガスを充填するか、あるいは断熱材を充填するかした請求項1〜3のいずれか記載の集塵装置一体型ガス化炉。

【請求項12】

前記炉本体を下部に流動層を備えた流動層炉とし、炉本体の下部周囲を耐火断熱構造を有する下部外側炉ケーシングにより覆って密閉するとともに、前記下部外側炉ケーシングの内側に一定の隙間をあけて円筒状内周壁体を設置し、前記隙間に前記炉本体で生成したガスを充填するか、あるいは断熱材を充填するかした請求項11記載の集塵装置一体型ガ

ス化炉。

【請求項1】

バイオマスを燃料として炉本体内でガス化し、この生成ガスを除塵して供給するガス化炉において、

前記炉本体上部のフリーボード部の周囲を耐火断熱構造を有する外側炉ケーシングにより覆って密閉するとともに、前記炉本体上部のフリーボード部と前記外側炉ケーシング間にサイクロンまたは高温フィルタの少なくとも一方を組み込んで前記炉本体と一体化構造にしたことを特徴とする集塵装置一体型ガス化炉。

【請求項2】

前記炉本体上部の生成ガス出口にサイクロンを接続し、このサイクロンで除塵した出口ガスを前記外側炉ケーシング内周壁に沿わせて旋回させ除塵するようにした請求項1記載の集塵装置一体型ガス化炉。

【請求項3】

前記高温フィルタに筒状メッシュフィルタを使用するとともに、前記外側炉ケーシング内の前記炉本体上部周囲の円周方向に間隔をあけて複数の筒状メッシュフィルタを放射状に配設する請求項1記載の集塵装置一体型ガス化炉。

【請求項4】

前記外側炉ケーシングの側周壁を空間部を設けた二重壁構造にし、前記空間部内に空気を充填するかまたは断熱材を充填するか、あるいは前記空間部内を真空にするかした請求項1〜3のいずれかに記載の集塵装置一体型ガス化炉。

【請求項5】

前記外側炉ケーシングの空間部を加圧するか、加圧して断熱材を充填する請求項4記載の集塵装置一体型ガス化炉。

【請求項6】

前記炉本体を下部に流動層を備えた流動層炉とし、炉本体の下部周囲を耐火断熱構造を有する下部外側炉ケーシングにより覆って密閉するとともに、前記下部外側炉ケーシングの側周壁を空間部を設けた二重壁構造にし、前記空間部内に空気を充填するかまたは断熱材を充填するか、あるいは前記空間部内を真空にするかした請求項4記載の集塵装置一体型ガス化炉。

【請求項7】

前記下部外側炉ケーシングの空間部を加圧するか、加圧して断熱材を充填するかした請求項6記載の集塵装置一体型ガス化炉。

【請求項8】

前記炉ケーシングの外周壁に通気孔を設けた請求項4または6記載の集塵装置一体型ガス化炉。

【請求項9】

前記炉ケーシングの外周壁の一部を蛇腹構造の熱伸縮部にした請求項4,6または7記載の集塵装置一体型ガス化炉。

【請求項10】

前記外周壁に加圧空気の供給管を圧力調整バルブを介して接続した請求項7記載の集塵装置一体型ガス化炉。

【請求項11】

前記外側炉ケーシングの内側に一定の隙間をあけて円筒状内周壁体を設置し、前記隙間に前記炉本体で生成したガスを充填するか、あるいは断熱材を充填するかした請求項1〜3のいずれか記載の集塵装置一体型ガス化炉。

【請求項12】

前記炉本体を下部に流動層を備えた流動層炉とし、炉本体の下部周囲を耐火断熱構造を有する下部外側炉ケーシングにより覆って密閉するとともに、前記下部外側炉ケーシングの内側に一定の隙間をあけて円筒状内周壁体を設置し、前記隙間に前記炉本体で生成したガスを充填するか、あるいは断熱材を充填するかした請求項11記載の集塵装置一体型ガ

ス化炉。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2006−808(P2006−808A)

【公開日】平成18年1月5日(2006.1.5)

【国際特許分類】

【出願番号】特願2004−182331(P2004−182331)

【出願日】平成16年6月21日(2004.6.21)

【国等の委託研究の成果に係る記載事項】(出願人による申告)「国等の委託研究の成果に係る特許出願(平成13年度新エネルギー・産業技術総合開発機構「バイオマスエネルギー高効率転換技術開発」委託研究、産業活力再生特別措置法第30条の適用を受けるもの)」

【出願人】(000000974)川崎重工業株式会社 (1,710)

【Fターム(参考)】

【公開日】平成18年1月5日(2006.1.5)

【国際特許分類】

【出願日】平成16年6月21日(2004.6.21)

【国等の委託研究の成果に係る記載事項】(出願人による申告)「国等の委託研究の成果に係る特許出願(平成13年度新エネルギー・産業技術総合開発機構「バイオマスエネルギー高効率転換技術開発」委託研究、産業活力再生特別措置法第30条の適用を受けるもの)」

【出願人】(000000974)川崎重工業株式会社 (1,710)

【Fターム(参考)】

[ Back to top ]