集束イオンビーム加工装置用プローブ、プローブ装置、及びプローブの製造方法

【課題】集束イオンビーム加工装置用のマニピュレート用プローブ装置において、従来の針形状プローブでは交換頻度が高く、同技術が汎用化されるにつれコスト問題が増大し、また一方で、より高度な微細加工が要求されるようになり、寿命が長く、また目的に応じた形状の細線プローブが要求されている。

【解決手段】集束イオンビーム加工装置において、試料7をマニピュレート操作するためのプローブ装置9の先端を多段の細線プローブ11とすることで、長寿命化、並びに集束イオンビーム加工装置内での抽出試料目的に合わせた形状加工ができるプローブと製造方法を提供する。多段の細線プローブ11は、円柱状、或いは多角柱状のものが、中心軸上に先端に向けて半径が小さく極細になっていく順に継ぎ足された形状であることを特徴とする。

【解決手段】集束イオンビーム加工装置において、試料7をマニピュレート操作するためのプローブ装置9の先端を多段の細線プローブ11とすることで、長寿命化、並びに集束イオンビーム加工装置内での抽出試料目的に合わせた形状加工ができるプローブと製造方法を提供する。多段の細線プローブ11は、円柱状、或いは多角柱状のものが、中心軸上に先端に向けて半径が小さく極細になっていく順に継ぎ足された形状であることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、試料の分離及び加工、特に局所領域から任意の部分を抽出して計測、分析を行う際に用いられる集束イオンビーム加工装置用プローブに関する。

【背景技術】

【0002】

荷電粒子ビームを試料に照射した時に発生する二次荷電粒子を検出することにより、微細な組織観察を行う技術は良く知られている。特に最近では、荷電粒子ビームとしてGaイオンを利用し、その際に発生する二次荷電粒子としては電子を検出することにより、表面粗度や組成変化、結晶方位変化などを観察する技術が報告されている。またこの方法は、Gaイオンによるスパッタリング効果を利用して、透過電子顕微鏡用の薄片試料を作製する方法(集束イオンビーム加工法)としてもよく知られる所であり、その典型的な方法は特許文献1に開示されている。

【0003】

この集束イオンビーム加工をするための装置は、基本的には、集束したGaイオンビームを照射するためのイオンビーム光学系と、Gaイオンビームの照射対象から発生する二次電子を検出するための検出器と、該検出器で得られた二次電子に基づいて二次電子像を形成する画像表示装置を備えたものである。そしてその集束イオンビームで透過電子顕微鏡用の試料を作製する時の基本原理は、スパッタリング現象を利用している。これによると、Gaイオンビームを任意に容易に走査することが可能であり、サブミクロンオーダーでの透過電子顕微鏡用の試料加工ができる。この結果、集束イオンビーム加工法を用いたサブミクロン厚みの極薄試料を必要とする透過電子顕微鏡用の試料作製技術は飛躍的に向上した。現在の集束イオンビーム加工法は、初期の半導体製造装置の不良解析目的分野のみならず、広く磁性材料や金属材料の材料開発や製品開発において、透過電子顕微鏡で観察する際の試料作製方法として、その地位が確立している。

【0004】

集束イオンビーム加工装置の技術進展は著しく、より局所領域の断面組織をピンポイントで試料抽出するためのマイクロサンプリング技術が、非特許文献1に報告されている。さらに断面組織だけでなく試料表面に平行な面を抽出する方法が特許文献2に開示され、集束イオンビーム加工作業時にマニピュレータを装置内で駆動させるマイクロサンプリング法は、すでに半導体分野だけでなく、広く材料開発分野での分析手法として、汎用技術化されている。

【0005】

局所領域を抽出するためのプローブ装置の先端形状については、様々な改善が行われてきた。但し、基本的に微細加工志向であり、これまでの開発の中では根本が太く先端が細い針形状を前提としている。そしてそのプローブの作製技術は電解研磨法が主流であり、電界研磨技術を応用した種々の方法が、例えば、特許文献3、特許文献4等に開示されている。さらに、多段の電解研磨法により先端部に20°以上の角度をつけてかつ先端部が0.1μm直径程度の針形状を実現する製造方法が特許文献5に開示されている。

【0006】

またマイクロサンプリング工程では、プローブ先端を何度も試料に装着する必要があるが、この時、タングステンガスや炭素ガスを試料位置に噴射し、そこにGaイオンビームを照射して、一種の化学気相反応を起こさせ、非晶質構造で任意形状に広がる接着力のある蒸着膜を形成させる。これがガスデポジション法と呼ばれるが、この際、半導体デバイスなどでは、ガスの拡がりによる局所的な試料汚染が問題となることがある。そこでガスを用いずに、試料を挟み込む形で母材から試料を分離、抽出することが可能な針状プローブが特許文献6に開示されている。ここでも前提は根元が太く先端が細い針形状である。

【0007】

このように、現状では先端に針状プローブを持つプローブ装置であるが、マイクロサンプリング法の重要な工程に、プローブ先端をガスデポジション法で試料に固定して特定領域を抽出した後、試料を、別に用意された透過電子顕微鏡用の試料支持台に同じくガスデポジション法で蒸着し、その後、針状プローブ先端をGaイオンビーム加工により抽出試料から切断する工程がある。必然的に、一つの透過電子顕微鏡用の薄片試料を一枚作製するたびに、切断された針状プローブ先端は短くなり、またその直径が太くなり、数回の試料抽出でプローブの交換を余儀なくされることになる。この際、集束イオンビーム装置全体の真空を破らなくても、プローブ装置だけをエアロック室を設けることにより大気中に取り出し、プローブの交換が出来るようなプローブ装置、並びにマニピュレータが特許文献7、及び特許文献8に開示されている。

【0008】

集束イオンビーム加工技術が様々に応用展開され、またその加工スピードが飛躍的に向上してきたために、マニピュレートして試料を抽出する際に用いられるプローブの消耗頻度が非常に増加した。しかしながら、従来のような電解研磨された針形状の先端部の直径は、先端は細いが根元に向かって急速に太くなっていて、10回程度の使用でプローブ先端部を交換しなければならない。先端部単価が数万円である現在のプローブ先端部材ではコストが高く、また、プローブ装置だけを外に取り出してプローブ先端部を交換する作業では、ランニングコストの増大が顕在化してきた。また電解研磨で作製する従来のプローブは、先端部は直径0.1μm程度まで細くすることも可能であるが、急速に太径化する形状となりやすく、微細な領域や対象物のピックアップには、太径部分がぶつかり障害となっていた。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開平5−180739号公報

【特許文献2】特開平5−52721号公報

【特許文献3】特開平4−184838号公報

【特許文献4】特開平6−128800号公報

【特許文献5】特開2006−300687号公報

【特許文献6】特開2006−292766号公報

【特許文献7】特開2004−279431号公報

【特許文献8】特開2004−295146号公報

【非特許文献】

【0010】

【非特許文献1】T.Ohnishiら, Proc. 25th International Symposiumfor Testing and Failure Analysis, California(1999) p.449

【発明の概要】

【発明が解決しようとする課題】

【0011】

本発明は、上述したような現状に鑑みてなされたものであり、集束イオンビーム加工装置用のマニピュレータのプローブ装置について、シンプルな構造で低コスト、汎用性のある装置構成を実現することを目的とする。

【課題を解決するための手段】

【0012】

上記の目的を達成するために、本発明の要旨とするところは次の通りである。

(1)集束イオンビーム加工装置において、試料をマニピュレート操作するためのプローブ装置の先端部材として用いる集束イオンビーム加工装置用プローブであって、前記プローブ装置に設けた支持部に取り付けられる固定部から先端までの断面が同一半径の円である細長い円柱状の線材の先端に、nを0または正の整数として、断面の多角形が前記線材の断面の円より小さくかつ互いに異なるn個の多角柱が前記線材の中心軸上に同軸に先端に向けて多角形の断面が小さく極細になっていく順に継ぎ足された形状、若しくは、断面の円の半径が前記線材の断面の半径より小さくかつ互いに異なるn個の円柱が前記線材の中心軸上に同軸に先端に向けて半径が小さく極細になっていく順に継ぎ足された形状であることを特徴とする集束イオンビーム加工装置用プローブ。

(2)前記線材の断面の半径が10μm以上30μm以下であることを特徴とする(1)に記載の集束イオンビーム加工装置用プローブ。

(3)前記nが0であることを特徴とする(1)または(2)に記載の集束イオンビーム加工装置用プローブ。

(4)前記nが1であり、前記継ぎ足された多角柱の断面の縦および横寸法、若しくは、前記継ぎ足された円柱の断面の半径が1μm以上5μm以下であることを特徴とする(1)または(2)に記載の集束イオンビーム加工装置用プローブ。

(5)前記nが2であり、前記継ぎ足された最先端部の多角柱の断面の縦および横寸法、若しくは、前記継ぎ足された最先端部の円柱の断面の半径が0.1μm以上1μm以下であることを特徴とする(1)または(2)に記載の集束イオンビーム加工装置用プローブ。

(6)(1)〜(5)のいずれか1項に記載のプローブを用いた集束イオンビーム加工装置用プローブ装置であって、前記固定部が前記支持部に挿入され、前記固定部の挿入深さが任意の位置で固定可能であることを特徴とする集束イオンビーム加工装置用プローブ装置。

(7)前記nが1以上のとき、(1)、(2)、(4)、(5)のいずれか1項に記載の集束イオンビーム加工装置用プローブの先端を極細多角柱形状、或いは円柱形状に加工するために、その先端部を導体部分に接触させてイオンビーム加工することを特徴とするプローブの製造方法。

【発明の効果】

【0013】

上記のように、本発明のプローブ装置によれば、集束イオンビーム加工作業におけるマイクロサンプリング法の工程でプローブ先端を切断しても、常に同じプローブ先端形状を維持させることができる。さらに、本発明のプローブ先端の製造方法によれば、十分に均一で細いプローブ形状を得ることが可能であり、微小試料に対する高度なマイクロサンプリング法の適用が可能になった。

【図面の簡単な説明】

【0014】

【図1】集束イオンビーム加工装置を示す概略構成図である。

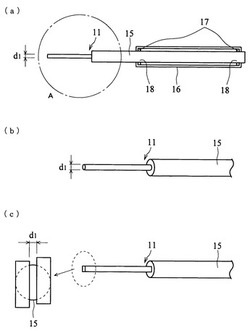

【図2】プローブ装置の形状を示す平面図であり、(a)は本発明の細線プローブ、(b)は本発明の多段プローブ、(c)は従来の針状プローブである。

【図3】図2(b)の多段プローブの例を示し、(a)は全体の平面図、(b)、(c)は(a)のA部を示す斜視図であり、(b)は先端部が円柱に加工されたプローブ、(c)は先端が多角柱に加工されたプローブである。

【図4】マイクロサンプリング法による試料抽出の手順の一例を示す斜視図である。

【図5】プローブの先端形状を加工する本発明の方法を示す正面図である。

【図6】実施例1の試料抽出の説明図である。

【図7】n段プローブにおける抽出領域幅(L1)に対する相応しいプローブ径dnの関係を示すグラフである。

【発明を実施するための形態】

【0015】

以下、本発明の実施の形態を、図を参照して説明する。なお、本明細書および図面において、実質的に同一の機能構成を有する要素においては、同一の符号を付することにより重複説明を省略する。

【0016】

集束イオンビーム加工装置の概要を図1に示す。対象とする試料7、及びマイクロサンプリング用のマニピュレータ(図示省略)は真空チャンバー1の中にあり、真空系で接続されたイオンビーム光学系2で、液体線源であるGaイオンがイオンビーム化され、かつ30〜40kVに加速されて、集束レンズ系(図示省略)を経て、試料ステージ6にマウントされた試料7に照射される。試料7にイオンビームが照射された部位からは二次電子が発生し、これを二次電子検出器5で受けて、画像表示装置3で画像化する。走査されたGaイオンビームと発生した二次電子強度を、電気量に変換する二次電子検出器5を通じて同期させることにより、走査イオン顕微鏡像が得られる。また、マニピュレート機能により特定部位を抽出するためのマイクロサンプリング法を行うために、プローブ装置9が設置されている。プローブ装置9は、真空チャンバー1との間で真空を確保するためにベローズ12で装着されている。また、プローブ装置先端部10の先に、とりはずし可能な本発明のプローブ11が装着されている。なお、マイクロサンプリング法においては、何度もこのプローブ装置先端部10のプローブ11を試料7に接着したり、また抽出した試料を別の透過電子顕微鏡用の支持台に載せて接着する必要があり、これらの一連の操作における試料と対象物との接着方法として化学気相法により蒸着膜を作製するので、タングステンや炭素ガスを活用したガスデポジション機構4が装着されている。

【0017】

なお、一連のこれらは集束イオンビーム装置、或いは収束イオンビーム装置と呼ばれていて、広く汎用的に普及している装置である。

【0018】

図1に示すような集束イオンビーム加工装置を使って、様々な形態、形状の透過電子顕微鏡用の試料を作製することができるが、特に、ピンポイントで十数μm領域を抽出するために、上述のマイクロサンプリング法が適用される。抽出する対象は数μmから十数μmと小さいが、プローブ装置先端部10のプローブ11は製造時のハンドリング作業を伴うので、部品強度を考慮して、ある程度の太さが必要になる。そこで段階的に線径を細める必要があり、従来は図2(c)に示すように電解研磨法により徐々に線径が細められる針状プローブ21が使われていたが、本発明では、図2(a)および(b)に示すように多段(n段)形状で先端に向けて細線化するプローブ11を開発した。図2(a)、(b)はプローブ装置先端部10の先端につけられるプローブ11を示したものであり、図2(a)はn=0の時であり、図2(b)はn=1の時である。

【0019】

抽出する対象が比較的大きい時は、n=0でそのまま使うことができる(図2(a)参照)。この時のプローブ11の直径d0であるが、集束イオンビーム加工装置の中で、単一のプローブ11により30μmより大きなものを抽出することはマニピュレータ操作上不適切であるので、プローブとして使うために30μm以下の線径が必要とされる。細いほど作業性は良いが、細すぎると剛性が足りなくなり、集束イオンビーム加工装置内で操作時にプローブ11がしなってしまい、プローブ先端の動作が線形でなくなり、マニピュレータ操作上不適切である。そのため、d0は10μm以上が必要である。また、数μm領域を狙ってマイクロサンプリング法を活用する時は、プローブ11の先端をさらに細くすることが望ましく、多段に多角柱、或いは円柱を繋ぎ合わせた構造になる。図2(b)に示した1段目の多角柱或いは円柱19の幅d1は必然的にd0よりも小さくなるが、5μm以下が望ましい。抽出する試料サイズが小さければより細く加工する必要があるが、急に細くするとプローブ11の剛性が維持できなくなり、操作中にプローブ11がしなってしまうため、1段目に対しては、1μm以上が望ましい。さらに微細な領域、また微粒子などを抽出する際には、n=2として、先端がより細くなるようにプローブ11を加工することが望ましく、その場合の先端幅d2は、1μm以下とする。この場合は、加工精度にも依存してくるが、プローブ11の剛性を維持するためには0.1μm以上の幅は必要である。なお、これらの多段の加工をする上で、マニピュレータ操作におけるプローブ11の線形移動を可能とするために、多段のそれぞれは同軸上になっていることが望ましい。また、試料を真上から見た時のプローブ幅が重要であり、プローブ11先端部の形状は、多角形断面(多角柱)であっても円形断面(円柱)であっても構わない。それらはイオンビーム加工により成形されるので、抽出したい目的のサンプル形状に対して、最適形状に加工していけばよい。図3(a)のA部について、n=1の時の円柱形状と多角柱形状のプローブ11の例をそれぞれ図3(b)および(c)に示す。なお、ここでプローブの線形移動とは、マニピュレート操作時に、プローブ装置先端部10の移動とプローブ11の先の移動が比例して動くことを意味する。剛性不足等の理由でプローブ11が容易にしなるようになると、試料7表層の凹凸や試料7の直上に存在している磁場の影響で、プローブ11の移動がプローブ装置先端部10の移動と比例しなくなり微細な操作性に問題が生じるので、プローブ11の線形移動性は重要である。

【0020】

なお、将来的には、導電性炭素繊維などの材料を活用すれば、より細線のプローブを形成することは可能と考えられるが、現状では、プローブ11の材質としては、タングステンやモリブデンなどが剛性の観点から優れている。

【0021】

プローブ11の構造を図2に示したが、その構造をさらに詳細に説明する。図2(a)に示すように、直径d0を有するタングステンやモリブデンの線材15を、プローブ装置先端部10に設けられた管状ホルダー16(支持部)の内部に挿通した。線材15の、管状ホルダー16から先端方向へ突出した部分が、プローブ11として使用される。従来のプローブ21は、図2(c)に示すように、この管状ホルダーと電解研磨された針部が一体化されたものであった。本発明では、管状ホルダー16を有効に活用して、図2(b)、(c)に示すように、封止材としての導電性ペースト17により、線材15を埋め合わせて固定する。この導電性ペースト17による充填は、管状ホルダー16の前端部および後端部において、線材15と導通を得るためである。線材15の、導電性ペースト17で固定された部分が、固定部18である。線材15は、固定部18から先端まで、同一半径の円形断面を有している。

【0022】

プローブ装置先端部10をこのような構造とすることにより、導電性ペースト17をアセトンなどで溶解し、容易に線材15を回転させて先端部を加工したり、また長さ調整のために、プローブ11部分が短くなったら線材15を順次先端方向へ送り出すことにより、その必要長さを確保することができるようになった。すなわち、固定部18の管状ホルダー16への挿入深さが任意の位置で固定可能となった。この構造を実現させたことにより、後述するが、使い捨てに近い従来の針状のプローブ21(図2(c))から、50回以上の使用が可能な持続性の長い細線のプローブ11が実現したのである。

【0023】

次に、実際にマイクロサンプリングする領域で、細線のプローブ11を接着する対象面積は、幅長さ数μmから30μm程度と目的により大きく異なることを説明する。抽出する試料の厚み方向は、最終的に透過電子顕微鏡で電子が透過しなければならないので、0.2μm程度に薄片化される。そのため、初期厚さが厚すぎると、集束イオンビーム加工法による仕上げ加工が困難になり、初期厚さは1〜3μm程度と比較的薄い。そこで、プローブ11に要求される制約は、大きく異なる試料の抽出幅に対応することとなる。そこで本発明では、多段形状の細線プローブを開発した。後述するように、マイクロサンプリング法では毎回、その必要部分を切断しながら使うので、同じ径の平行部分は長い方が都合がよい。しかしながら、あまり細くて長いものはしなりが生じて、操作上、実用的ではない。そこで、同軸上に円柱状か角柱状のものを連ねた多段形状のプローブが適している。なお幾何学的な理由から、試料幅は0.1μmから30μmと大きな範囲となるので、試料7を真上から見た時の抽出領域の幅(L1)をもって定義することにより、どのようなサイズのプローブ11が目的とする試料7のサイズと適しているかを検討することができる。以下、プローブ11の幅はこのような定義による。

【0024】

多段プローブの製造方法であるが、集束イオンビーム加工装置の中でイオンビーム加工により作製することができる。n=1の場合を例にとり、円柱状に加工した時の様子を図3(b)に示す。同様に、断面を矩形状の四角柱に加工した時の様子を図3(c)に示す。円柱状に加工する時は、図2で説明した導電性ペースト17をつけたりはずしたりして、線材15を回転させながらイオンビーム加工していけばよい。通常、集束イオンビーム加工装置内において、そのままイオンビーム加工を行なえば、Gaイオンは真空チャンバー1に鉛直方向に進行するので、図3(c)に示したように角柱に近い形状になることが多い。しかしながら微小領域を対象とする時は、この先端形状は重要であり、何回か線材15を回転させながら加工することで、多角形状の多段プローブを作製することが有効である。

【0025】

この細線プローブを用いたマイクロサンプリング法による試料抽出の一例を図4に示す。最初に、図4(a)に示すように、対象とする試料7の特定位置7aを、組織観察から決定する。そして、図4(b)のように、その周囲をGaイオンビームスパッタリングの原理により溝加工する。そして図4(c)のようにプローブ11を接着させて試料7の特定位置7aの周囲の抽出領域7bをピックアップする。そして、図4(d)に示すように、抽出領域7bを、別に用意した透過電子顕微鏡用の試料支持台31に、再びガスデポジション機能を用いて接着し、最後にGaイオンビームを用いて、プローブ11の先端部を切断する。この結果、図4(e)に示すようにプローブ11が短くなってしまうので、再び図3(c)に示したような先端のプローブ11の加工を繰り返すことになる。

【0026】

この結果、線材15の長さは次々と短くなっていくが、本発明のプローブ11は常に同じ幅径を維持した構造であるため、従来の針状プローブ21(図2(c))のように、切断する度に幅が太くなる問題を避けることができ、実際に50回以上長く使用することができる。最高では70回を越える使用に耐えている。さらに図2(a)で示した導電性ペースト17を溶かして付け直すことにより、プローブ11の長さを容易に変えることができ、また線材15の交換も簡単にできるので、従来の針状プローブのように一体型の高価なプローブとは比較にならないほどの優れたコストパフォーマンスを示す。

【0027】

次に、集束イオンビーム加工装置の中で、プローブ11をさらに図3(b)、(c)で示したように加工する方法を図5に示す。従来技術において、針状のプローブ21の先端をさらに微細加工しようとすると、高倍率の走査イオン顕微鏡像の中で観察する場合、観察対象のプローブ先端が微小振動を起こしてドリフトが止まらず、微細加工できないという問題点があった。この理由は長い間よく分かっていなかったが、図5に示すように、プローブ11の先端部をどこかに導通させる、例えば金属試料などに触れることにより、完全に微小振動が止まることを見出した。これは、プローブ11に溜まったGaイオンが電荷として先端部に滞留し、それが集束イオンビーム加工装置内の電場の影響を受けて振動していたものと思われる。この点を見出したことにより、集束イオンビーム加工装置内でのプローブ加工が任意にできるようになった。

【0028】

以上、本発明の好適な実施形態について説明したが、本発明はかかる例に限定されない。当業者であれば、特許請求の範囲に記載された技術的思想の範疇内において、各種の変更例または修正例に想到しうることは明らかであり、それらについても当然に本発明の技術的範囲に属するものと了解される。

【実施例1】

【0029】

以上の発明に基づいた多段形状の細線プローブ11を有するマイクロサンプリング法により、鉄鋼材料中の微細な析出物を狙って、微小領域の透過電子顕微鏡用の試料作製を行なった。鋼材中の析出物は、アルミナのように十数μmサイズに及ぶものから、マンガン硫化物のように数μmサイズのもの、また炭化物のように数十nmのものと種々のものがあるため、抽出領域も1μm幅から30μm幅と目的により大きく変化させる必要があった。厚み方向については、透過電子顕微鏡用の試料を作製するという観点から、1〜3μm程度で固定した。

【0030】

図6に示すように、多段の細線プローブ11の先端の幅をdn(μm)とし、また抽出領域7bの幅をL1(μm)、抽出領域7bの厚みをL0(μm)として、それぞれの抽出領域7bの幅L1に対して、マイクロサンプリング法による試料抽出が容易にできた最適なプローブ11先端の幅dn(μm)を図7に示した。

【0031】

この実施例において、各抽出領域7bの幅L1(μm)に対しての幅dn(μm)の上限は、抽出領域7bの幅に対して、試料7を持ち上げる時にぶつかったり、また抽出領域7bの幅に対して大きすぎて操作性を悪くするという観点から判定した。また幅dn(μm)の下限については、それ以上細いと、試料7を抽出するときにプローブ11がしなってしまって操作性を劣化させるという観点から判定した。

【0032】

これまでは、マイクロサンプリングをするたびに針状プローブの先端部を切断し、結果としてその直径が太くなり、数万円という高価なプローブ装置の交換を余儀なくされていたが、本発明のプローブ装置を活用することにより、同一幅で多段の細線形状であるため、常に同じ状態のプローブを使用することができ、その使用回数も5倍以上に増大させることが可能になり、大幅なランニングコストの低減につながった。また従来は、極細直径のプローブ先端部を加工で得ることが困難であったために電解研磨法による針状試料が使われていたが、集束イオンビーム加工装置内でのプローブ先端部の微小震動を抑え、集束イオンビーム加工装置内で細線形状のプローブ先端部を最終的に要求される極小幅に形状加工する方法を見出し、本発明のプローブ装置の製造方法として技術開示した。

【0033】

また、本発明によれば、プローブの取り換えも容易であり、プローブ装置先端部全体の交換から細線プローブのみの交換作業へと変化したことにより、実質的なプローブ装置コストは細線コストに置き換わり、無視できるコスト範囲となった。

【産業上の利用可能性】

【0034】

本発明は、試料の分離及び加工に用いるプローブに適用できる。

【符号の説明】

【0035】

1 真空チャンバー

2 イオンビーム光学系

3 画像表示装置

4 ガスデポジション機構

5 二次電子検出器

6 試料ステージ

7 試料

9 プローブ装置

10 プローブ装置先端部

11 プローブ

12 ベローズ

15 線材

16 管状ホルダー

17 導電性ペースト

18 固定部

21 針状プローブ

31 試料支持台

【技術分野】

【0001】

本発明は、試料の分離及び加工、特に局所領域から任意の部分を抽出して計測、分析を行う際に用いられる集束イオンビーム加工装置用プローブに関する。

【背景技術】

【0002】

荷電粒子ビームを試料に照射した時に発生する二次荷電粒子を検出することにより、微細な組織観察を行う技術は良く知られている。特に最近では、荷電粒子ビームとしてGaイオンを利用し、その際に発生する二次荷電粒子としては電子を検出することにより、表面粗度や組成変化、結晶方位変化などを観察する技術が報告されている。またこの方法は、Gaイオンによるスパッタリング効果を利用して、透過電子顕微鏡用の薄片試料を作製する方法(集束イオンビーム加工法)としてもよく知られる所であり、その典型的な方法は特許文献1に開示されている。

【0003】

この集束イオンビーム加工をするための装置は、基本的には、集束したGaイオンビームを照射するためのイオンビーム光学系と、Gaイオンビームの照射対象から発生する二次電子を検出するための検出器と、該検出器で得られた二次電子に基づいて二次電子像を形成する画像表示装置を備えたものである。そしてその集束イオンビームで透過電子顕微鏡用の試料を作製する時の基本原理は、スパッタリング現象を利用している。これによると、Gaイオンビームを任意に容易に走査することが可能であり、サブミクロンオーダーでの透過電子顕微鏡用の試料加工ができる。この結果、集束イオンビーム加工法を用いたサブミクロン厚みの極薄試料を必要とする透過電子顕微鏡用の試料作製技術は飛躍的に向上した。現在の集束イオンビーム加工法は、初期の半導体製造装置の不良解析目的分野のみならず、広く磁性材料や金属材料の材料開発や製品開発において、透過電子顕微鏡で観察する際の試料作製方法として、その地位が確立している。

【0004】

集束イオンビーム加工装置の技術進展は著しく、より局所領域の断面組織をピンポイントで試料抽出するためのマイクロサンプリング技術が、非特許文献1に報告されている。さらに断面組織だけでなく試料表面に平行な面を抽出する方法が特許文献2に開示され、集束イオンビーム加工作業時にマニピュレータを装置内で駆動させるマイクロサンプリング法は、すでに半導体分野だけでなく、広く材料開発分野での分析手法として、汎用技術化されている。

【0005】

局所領域を抽出するためのプローブ装置の先端形状については、様々な改善が行われてきた。但し、基本的に微細加工志向であり、これまでの開発の中では根本が太く先端が細い針形状を前提としている。そしてそのプローブの作製技術は電解研磨法が主流であり、電界研磨技術を応用した種々の方法が、例えば、特許文献3、特許文献4等に開示されている。さらに、多段の電解研磨法により先端部に20°以上の角度をつけてかつ先端部が0.1μm直径程度の針形状を実現する製造方法が特許文献5に開示されている。

【0006】

またマイクロサンプリング工程では、プローブ先端を何度も試料に装着する必要があるが、この時、タングステンガスや炭素ガスを試料位置に噴射し、そこにGaイオンビームを照射して、一種の化学気相反応を起こさせ、非晶質構造で任意形状に広がる接着力のある蒸着膜を形成させる。これがガスデポジション法と呼ばれるが、この際、半導体デバイスなどでは、ガスの拡がりによる局所的な試料汚染が問題となることがある。そこでガスを用いずに、試料を挟み込む形で母材から試料を分離、抽出することが可能な針状プローブが特許文献6に開示されている。ここでも前提は根元が太く先端が細い針形状である。

【0007】

このように、現状では先端に針状プローブを持つプローブ装置であるが、マイクロサンプリング法の重要な工程に、プローブ先端をガスデポジション法で試料に固定して特定領域を抽出した後、試料を、別に用意された透過電子顕微鏡用の試料支持台に同じくガスデポジション法で蒸着し、その後、針状プローブ先端をGaイオンビーム加工により抽出試料から切断する工程がある。必然的に、一つの透過電子顕微鏡用の薄片試料を一枚作製するたびに、切断された針状プローブ先端は短くなり、またその直径が太くなり、数回の試料抽出でプローブの交換を余儀なくされることになる。この際、集束イオンビーム装置全体の真空を破らなくても、プローブ装置だけをエアロック室を設けることにより大気中に取り出し、プローブの交換が出来るようなプローブ装置、並びにマニピュレータが特許文献7、及び特許文献8に開示されている。

【0008】

集束イオンビーム加工技術が様々に応用展開され、またその加工スピードが飛躍的に向上してきたために、マニピュレートして試料を抽出する際に用いられるプローブの消耗頻度が非常に増加した。しかしながら、従来のような電解研磨された針形状の先端部の直径は、先端は細いが根元に向かって急速に太くなっていて、10回程度の使用でプローブ先端部を交換しなければならない。先端部単価が数万円である現在のプローブ先端部材ではコストが高く、また、プローブ装置だけを外に取り出してプローブ先端部を交換する作業では、ランニングコストの増大が顕在化してきた。また電解研磨で作製する従来のプローブは、先端部は直径0.1μm程度まで細くすることも可能であるが、急速に太径化する形状となりやすく、微細な領域や対象物のピックアップには、太径部分がぶつかり障害となっていた。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開平5−180739号公報

【特許文献2】特開平5−52721号公報

【特許文献3】特開平4−184838号公報

【特許文献4】特開平6−128800号公報

【特許文献5】特開2006−300687号公報

【特許文献6】特開2006−292766号公報

【特許文献7】特開2004−279431号公報

【特許文献8】特開2004−295146号公報

【非特許文献】

【0010】

【非特許文献1】T.Ohnishiら, Proc. 25th International Symposiumfor Testing and Failure Analysis, California(1999) p.449

【発明の概要】

【発明が解決しようとする課題】

【0011】

本発明は、上述したような現状に鑑みてなされたものであり、集束イオンビーム加工装置用のマニピュレータのプローブ装置について、シンプルな構造で低コスト、汎用性のある装置構成を実現することを目的とする。

【課題を解決するための手段】

【0012】

上記の目的を達成するために、本発明の要旨とするところは次の通りである。

(1)集束イオンビーム加工装置において、試料をマニピュレート操作するためのプローブ装置の先端部材として用いる集束イオンビーム加工装置用プローブであって、前記プローブ装置に設けた支持部に取り付けられる固定部から先端までの断面が同一半径の円である細長い円柱状の線材の先端に、nを0または正の整数として、断面の多角形が前記線材の断面の円より小さくかつ互いに異なるn個の多角柱が前記線材の中心軸上に同軸に先端に向けて多角形の断面が小さく極細になっていく順に継ぎ足された形状、若しくは、断面の円の半径が前記線材の断面の半径より小さくかつ互いに異なるn個の円柱が前記線材の中心軸上に同軸に先端に向けて半径が小さく極細になっていく順に継ぎ足された形状であることを特徴とする集束イオンビーム加工装置用プローブ。

(2)前記線材の断面の半径が10μm以上30μm以下であることを特徴とする(1)に記載の集束イオンビーム加工装置用プローブ。

(3)前記nが0であることを特徴とする(1)または(2)に記載の集束イオンビーム加工装置用プローブ。

(4)前記nが1であり、前記継ぎ足された多角柱の断面の縦および横寸法、若しくは、前記継ぎ足された円柱の断面の半径が1μm以上5μm以下であることを特徴とする(1)または(2)に記載の集束イオンビーム加工装置用プローブ。

(5)前記nが2であり、前記継ぎ足された最先端部の多角柱の断面の縦および横寸法、若しくは、前記継ぎ足された最先端部の円柱の断面の半径が0.1μm以上1μm以下であることを特徴とする(1)または(2)に記載の集束イオンビーム加工装置用プローブ。

(6)(1)〜(5)のいずれか1項に記載のプローブを用いた集束イオンビーム加工装置用プローブ装置であって、前記固定部が前記支持部に挿入され、前記固定部の挿入深さが任意の位置で固定可能であることを特徴とする集束イオンビーム加工装置用プローブ装置。

(7)前記nが1以上のとき、(1)、(2)、(4)、(5)のいずれか1項に記載の集束イオンビーム加工装置用プローブの先端を極細多角柱形状、或いは円柱形状に加工するために、その先端部を導体部分に接触させてイオンビーム加工することを特徴とするプローブの製造方法。

【発明の効果】

【0013】

上記のように、本発明のプローブ装置によれば、集束イオンビーム加工作業におけるマイクロサンプリング法の工程でプローブ先端を切断しても、常に同じプローブ先端形状を維持させることができる。さらに、本発明のプローブ先端の製造方法によれば、十分に均一で細いプローブ形状を得ることが可能であり、微小試料に対する高度なマイクロサンプリング法の適用が可能になった。

【図面の簡単な説明】

【0014】

【図1】集束イオンビーム加工装置を示す概略構成図である。

【図2】プローブ装置の形状を示す平面図であり、(a)は本発明の細線プローブ、(b)は本発明の多段プローブ、(c)は従来の針状プローブである。

【図3】図2(b)の多段プローブの例を示し、(a)は全体の平面図、(b)、(c)は(a)のA部を示す斜視図であり、(b)は先端部が円柱に加工されたプローブ、(c)は先端が多角柱に加工されたプローブである。

【図4】マイクロサンプリング法による試料抽出の手順の一例を示す斜視図である。

【図5】プローブの先端形状を加工する本発明の方法を示す正面図である。

【図6】実施例1の試料抽出の説明図である。

【図7】n段プローブにおける抽出領域幅(L1)に対する相応しいプローブ径dnの関係を示すグラフである。

【発明を実施するための形態】

【0015】

以下、本発明の実施の形態を、図を参照して説明する。なお、本明細書および図面において、実質的に同一の機能構成を有する要素においては、同一の符号を付することにより重複説明を省略する。

【0016】

集束イオンビーム加工装置の概要を図1に示す。対象とする試料7、及びマイクロサンプリング用のマニピュレータ(図示省略)は真空チャンバー1の中にあり、真空系で接続されたイオンビーム光学系2で、液体線源であるGaイオンがイオンビーム化され、かつ30〜40kVに加速されて、集束レンズ系(図示省略)を経て、試料ステージ6にマウントされた試料7に照射される。試料7にイオンビームが照射された部位からは二次電子が発生し、これを二次電子検出器5で受けて、画像表示装置3で画像化する。走査されたGaイオンビームと発生した二次電子強度を、電気量に変換する二次電子検出器5を通じて同期させることにより、走査イオン顕微鏡像が得られる。また、マニピュレート機能により特定部位を抽出するためのマイクロサンプリング法を行うために、プローブ装置9が設置されている。プローブ装置9は、真空チャンバー1との間で真空を確保するためにベローズ12で装着されている。また、プローブ装置先端部10の先に、とりはずし可能な本発明のプローブ11が装着されている。なお、マイクロサンプリング法においては、何度もこのプローブ装置先端部10のプローブ11を試料7に接着したり、また抽出した試料を別の透過電子顕微鏡用の支持台に載せて接着する必要があり、これらの一連の操作における試料と対象物との接着方法として化学気相法により蒸着膜を作製するので、タングステンや炭素ガスを活用したガスデポジション機構4が装着されている。

【0017】

なお、一連のこれらは集束イオンビーム装置、或いは収束イオンビーム装置と呼ばれていて、広く汎用的に普及している装置である。

【0018】

図1に示すような集束イオンビーム加工装置を使って、様々な形態、形状の透過電子顕微鏡用の試料を作製することができるが、特に、ピンポイントで十数μm領域を抽出するために、上述のマイクロサンプリング法が適用される。抽出する対象は数μmから十数μmと小さいが、プローブ装置先端部10のプローブ11は製造時のハンドリング作業を伴うので、部品強度を考慮して、ある程度の太さが必要になる。そこで段階的に線径を細める必要があり、従来は図2(c)に示すように電解研磨法により徐々に線径が細められる針状プローブ21が使われていたが、本発明では、図2(a)および(b)に示すように多段(n段)形状で先端に向けて細線化するプローブ11を開発した。図2(a)、(b)はプローブ装置先端部10の先端につけられるプローブ11を示したものであり、図2(a)はn=0の時であり、図2(b)はn=1の時である。

【0019】

抽出する対象が比較的大きい時は、n=0でそのまま使うことができる(図2(a)参照)。この時のプローブ11の直径d0であるが、集束イオンビーム加工装置の中で、単一のプローブ11により30μmより大きなものを抽出することはマニピュレータ操作上不適切であるので、プローブとして使うために30μm以下の線径が必要とされる。細いほど作業性は良いが、細すぎると剛性が足りなくなり、集束イオンビーム加工装置内で操作時にプローブ11がしなってしまい、プローブ先端の動作が線形でなくなり、マニピュレータ操作上不適切である。そのため、d0は10μm以上が必要である。また、数μm領域を狙ってマイクロサンプリング法を活用する時は、プローブ11の先端をさらに細くすることが望ましく、多段に多角柱、或いは円柱を繋ぎ合わせた構造になる。図2(b)に示した1段目の多角柱或いは円柱19の幅d1は必然的にd0よりも小さくなるが、5μm以下が望ましい。抽出する試料サイズが小さければより細く加工する必要があるが、急に細くするとプローブ11の剛性が維持できなくなり、操作中にプローブ11がしなってしまうため、1段目に対しては、1μm以上が望ましい。さらに微細な領域、また微粒子などを抽出する際には、n=2として、先端がより細くなるようにプローブ11を加工することが望ましく、その場合の先端幅d2は、1μm以下とする。この場合は、加工精度にも依存してくるが、プローブ11の剛性を維持するためには0.1μm以上の幅は必要である。なお、これらの多段の加工をする上で、マニピュレータ操作におけるプローブ11の線形移動を可能とするために、多段のそれぞれは同軸上になっていることが望ましい。また、試料を真上から見た時のプローブ幅が重要であり、プローブ11先端部の形状は、多角形断面(多角柱)であっても円形断面(円柱)であっても構わない。それらはイオンビーム加工により成形されるので、抽出したい目的のサンプル形状に対して、最適形状に加工していけばよい。図3(a)のA部について、n=1の時の円柱形状と多角柱形状のプローブ11の例をそれぞれ図3(b)および(c)に示す。なお、ここでプローブの線形移動とは、マニピュレート操作時に、プローブ装置先端部10の移動とプローブ11の先の移動が比例して動くことを意味する。剛性不足等の理由でプローブ11が容易にしなるようになると、試料7表層の凹凸や試料7の直上に存在している磁場の影響で、プローブ11の移動がプローブ装置先端部10の移動と比例しなくなり微細な操作性に問題が生じるので、プローブ11の線形移動性は重要である。

【0020】

なお、将来的には、導電性炭素繊維などの材料を活用すれば、より細線のプローブを形成することは可能と考えられるが、現状では、プローブ11の材質としては、タングステンやモリブデンなどが剛性の観点から優れている。

【0021】

プローブ11の構造を図2に示したが、その構造をさらに詳細に説明する。図2(a)に示すように、直径d0を有するタングステンやモリブデンの線材15を、プローブ装置先端部10に設けられた管状ホルダー16(支持部)の内部に挿通した。線材15の、管状ホルダー16から先端方向へ突出した部分が、プローブ11として使用される。従来のプローブ21は、図2(c)に示すように、この管状ホルダーと電解研磨された針部が一体化されたものであった。本発明では、管状ホルダー16を有効に活用して、図2(b)、(c)に示すように、封止材としての導電性ペースト17により、線材15を埋め合わせて固定する。この導電性ペースト17による充填は、管状ホルダー16の前端部および後端部において、線材15と導通を得るためである。線材15の、導電性ペースト17で固定された部分が、固定部18である。線材15は、固定部18から先端まで、同一半径の円形断面を有している。

【0022】

プローブ装置先端部10をこのような構造とすることにより、導電性ペースト17をアセトンなどで溶解し、容易に線材15を回転させて先端部を加工したり、また長さ調整のために、プローブ11部分が短くなったら線材15を順次先端方向へ送り出すことにより、その必要長さを確保することができるようになった。すなわち、固定部18の管状ホルダー16への挿入深さが任意の位置で固定可能となった。この構造を実現させたことにより、後述するが、使い捨てに近い従来の針状のプローブ21(図2(c))から、50回以上の使用が可能な持続性の長い細線のプローブ11が実現したのである。

【0023】

次に、実際にマイクロサンプリングする領域で、細線のプローブ11を接着する対象面積は、幅長さ数μmから30μm程度と目的により大きく異なることを説明する。抽出する試料の厚み方向は、最終的に透過電子顕微鏡で電子が透過しなければならないので、0.2μm程度に薄片化される。そのため、初期厚さが厚すぎると、集束イオンビーム加工法による仕上げ加工が困難になり、初期厚さは1〜3μm程度と比較的薄い。そこで、プローブ11に要求される制約は、大きく異なる試料の抽出幅に対応することとなる。そこで本発明では、多段形状の細線プローブを開発した。後述するように、マイクロサンプリング法では毎回、その必要部分を切断しながら使うので、同じ径の平行部分は長い方が都合がよい。しかしながら、あまり細くて長いものはしなりが生じて、操作上、実用的ではない。そこで、同軸上に円柱状か角柱状のものを連ねた多段形状のプローブが適している。なお幾何学的な理由から、試料幅は0.1μmから30μmと大きな範囲となるので、試料7を真上から見た時の抽出領域の幅(L1)をもって定義することにより、どのようなサイズのプローブ11が目的とする試料7のサイズと適しているかを検討することができる。以下、プローブ11の幅はこのような定義による。

【0024】

多段プローブの製造方法であるが、集束イオンビーム加工装置の中でイオンビーム加工により作製することができる。n=1の場合を例にとり、円柱状に加工した時の様子を図3(b)に示す。同様に、断面を矩形状の四角柱に加工した時の様子を図3(c)に示す。円柱状に加工する時は、図2で説明した導電性ペースト17をつけたりはずしたりして、線材15を回転させながらイオンビーム加工していけばよい。通常、集束イオンビーム加工装置内において、そのままイオンビーム加工を行なえば、Gaイオンは真空チャンバー1に鉛直方向に進行するので、図3(c)に示したように角柱に近い形状になることが多い。しかしながら微小領域を対象とする時は、この先端形状は重要であり、何回か線材15を回転させながら加工することで、多角形状の多段プローブを作製することが有効である。

【0025】

この細線プローブを用いたマイクロサンプリング法による試料抽出の一例を図4に示す。最初に、図4(a)に示すように、対象とする試料7の特定位置7aを、組織観察から決定する。そして、図4(b)のように、その周囲をGaイオンビームスパッタリングの原理により溝加工する。そして図4(c)のようにプローブ11を接着させて試料7の特定位置7aの周囲の抽出領域7bをピックアップする。そして、図4(d)に示すように、抽出領域7bを、別に用意した透過電子顕微鏡用の試料支持台31に、再びガスデポジション機能を用いて接着し、最後にGaイオンビームを用いて、プローブ11の先端部を切断する。この結果、図4(e)に示すようにプローブ11が短くなってしまうので、再び図3(c)に示したような先端のプローブ11の加工を繰り返すことになる。

【0026】

この結果、線材15の長さは次々と短くなっていくが、本発明のプローブ11は常に同じ幅径を維持した構造であるため、従来の針状プローブ21(図2(c))のように、切断する度に幅が太くなる問題を避けることができ、実際に50回以上長く使用することができる。最高では70回を越える使用に耐えている。さらに図2(a)で示した導電性ペースト17を溶かして付け直すことにより、プローブ11の長さを容易に変えることができ、また線材15の交換も簡単にできるので、従来の針状プローブのように一体型の高価なプローブとは比較にならないほどの優れたコストパフォーマンスを示す。

【0027】

次に、集束イオンビーム加工装置の中で、プローブ11をさらに図3(b)、(c)で示したように加工する方法を図5に示す。従来技術において、針状のプローブ21の先端をさらに微細加工しようとすると、高倍率の走査イオン顕微鏡像の中で観察する場合、観察対象のプローブ先端が微小振動を起こしてドリフトが止まらず、微細加工できないという問題点があった。この理由は長い間よく分かっていなかったが、図5に示すように、プローブ11の先端部をどこかに導通させる、例えば金属試料などに触れることにより、完全に微小振動が止まることを見出した。これは、プローブ11に溜まったGaイオンが電荷として先端部に滞留し、それが集束イオンビーム加工装置内の電場の影響を受けて振動していたものと思われる。この点を見出したことにより、集束イオンビーム加工装置内でのプローブ加工が任意にできるようになった。

【0028】

以上、本発明の好適な実施形態について説明したが、本発明はかかる例に限定されない。当業者であれば、特許請求の範囲に記載された技術的思想の範疇内において、各種の変更例または修正例に想到しうることは明らかであり、それらについても当然に本発明の技術的範囲に属するものと了解される。

【実施例1】

【0029】

以上の発明に基づいた多段形状の細線プローブ11を有するマイクロサンプリング法により、鉄鋼材料中の微細な析出物を狙って、微小領域の透過電子顕微鏡用の試料作製を行なった。鋼材中の析出物は、アルミナのように十数μmサイズに及ぶものから、マンガン硫化物のように数μmサイズのもの、また炭化物のように数十nmのものと種々のものがあるため、抽出領域も1μm幅から30μm幅と目的により大きく変化させる必要があった。厚み方向については、透過電子顕微鏡用の試料を作製するという観点から、1〜3μm程度で固定した。

【0030】

図6に示すように、多段の細線プローブ11の先端の幅をdn(μm)とし、また抽出領域7bの幅をL1(μm)、抽出領域7bの厚みをL0(μm)として、それぞれの抽出領域7bの幅L1に対して、マイクロサンプリング法による試料抽出が容易にできた最適なプローブ11先端の幅dn(μm)を図7に示した。

【0031】

この実施例において、各抽出領域7bの幅L1(μm)に対しての幅dn(μm)の上限は、抽出領域7bの幅に対して、試料7を持ち上げる時にぶつかったり、また抽出領域7bの幅に対して大きすぎて操作性を悪くするという観点から判定した。また幅dn(μm)の下限については、それ以上細いと、試料7を抽出するときにプローブ11がしなってしまって操作性を劣化させるという観点から判定した。

【0032】

これまでは、マイクロサンプリングをするたびに針状プローブの先端部を切断し、結果としてその直径が太くなり、数万円という高価なプローブ装置の交換を余儀なくされていたが、本発明のプローブ装置を活用することにより、同一幅で多段の細線形状であるため、常に同じ状態のプローブを使用することができ、その使用回数も5倍以上に増大させることが可能になり、大幅なランニングコストの低減につながった。また従来は、極細直径のプローブ先端部を加工で得ることが困難であったために電解研磨法による針状試料が使われていたが、集束イオンビーム加工装置内でのプローブ先端部の微小震動を抑え、集束イオンビーム加工装置内で細線形状のプローブ先端部を最終的に要求される極小幅に形状加工する方法を見出し、本発明のプローブ装置の製造方法として技術開示した。

【0033】

また、本発明によれば、プローブの取り換えも容易であり、プローブ装置先端部全体の交換から細線プローブのみの交換作業へと変化したことにより、実質的なプローブ装置コストは細線コストに置き換わり、無視できるコスト範囲となった。

【産業上の利用可能性】

【0034】

本発明は、試料の分離及び加工に用いるプローブに適用できる。

【符号の説明】

【0035】

1 真空チャンバー

2 イオンビーム光学系

3 画像表示装置

4 ガスデポジション機構

5 二次電子検出器

6 試料ステージ

7 試料

9 プローブ装置

10 プローブ装置先端部

11 プローブ

12 ベローズ

15 線材

16 管状ホルダー

17 導電性ペースト

18 固定部

21 針状プローブ

31 試料支持台

【特許請求の範囲】

【請求項1】

集束イオンビーム加工装置において、試料をマニピュレート操作するためのプローブ装置の先端部材として用いる集束イオンビーム加工装置用プローブであって、

前記プローブ装置に設けた支持部に取り付けられる固定部から先端までの断面が同一半径の円である細長い円柱状の線材の先端に、nを0または正の整数として、断面の多角形が前記線材の断面の円より小さくかつ互いに異なるn個の多角柱が前記線材の中心軸上に同軸に先端に向けて多角形の断面が小さく極細になっていく順に継ぎ足された形状、若しくは、断面の円の半径が前記線材の断面の半径より小さくかつ互いに異なるn個の円柱が前記線材の中心軸上に同軸に先端に向けて半径が小さく極細になっていく順に継ぎ足された形状であることを特徴とする集束イオンビーム加工装置用プローブ。

【請求項2】

前記線材の断面の半径が10μm以上30μm以下であることを特徴とする請求項1に記載の集束イオンビーム加工装置用プローブ。

【請求項3】

前記nが0であることを特徴とする請求項1または2に記載の集束イオンビーム加工装置用プローブ。

【請求項4】

前記nが1であり、前記継ぎ足された多角柱の断面の縦および横寸法、若しくは、前記継ぎ足された円柱の断面の半径が1μm以上5μm以下であることを特徴とする請求項1または2に記載の集束イオンビーム加工装置用プローブ。

【請求項5】

前記nが2であり、前記継ぎ足された最先端部の多角柱の断面の縦および横寸法、若しくは、前記継ぎ足された最先端部の円柱の断面の半径が0.1μm以上1μm以下であることを特徴とする請求項1または2に記載の集束イオンビーム加工装置用プローブ。

【請求項6】

請求項1〜5のいずれか1項に記載のプローブを用いた集束イオンビーム加工装置用プローブ装置であって、

前記固定部が前記支持部に挿入され、前記固定部の挿入深さが任意の位置で固定可能であることを特徴とする集束イオンビーム加工装置用プローブ装置。

【請求項7】

前記nが1以上のとき、請求項1、2、4、5のいずれか1項に記載の集束イオンビーム加工装置用プローブの先端を極細多角柱形状、或いは円柱形状に加工するために、その先端部を導体部分に接触させてイオンビーム加工することを特徴とするプローブの製造方法。

【請求項1】

集束イオンビーム加工装置において、試料をマニピュレート操作するためのプローブ装置の先端部材として用いる集束イオンビーム加工装置用プローブであって、

前記プローブ装置に設けた支持部に取り付けられる固定部から先端までの断面が同一半径の円である細長い円柱状の線材の先端に、nを0または正の整数として、断面の多角形が前記線材の断面の円より小さくかつ互いに異なるn個の多角柱が前記線材の中心軸上に同軸に先端に向けて多角形の断面が小さく極細になっていく順に継ぎ足された形状、若しくは、断面の円の半径が前記線材の断面の半径より小さくかつ互いに異なるn個の円柱が前記線材の中心軸上に同軸に先端に向けて半径が小さく極細になっていく順に継ぎ足された形状であることを特徴とする集束イオンビーム加工装置用プローブ。

【請求項2】

前記線材の断面の半径が10μm以上30μm以下であることを特徴とする請求項1に記載の集束イオンビーム加工装置用プローブ。

【請求項3】

前記nが0であることを特徴とする請求項1または2に記載の集束イオンビーム加工装置用プローブ。

【請求項4】

前記nが1であり、前記継ぎ足された多角柱の断面の縦および横寸法、若しくは、前記継ぎ足された円柱の断面の半径が1μm以上5μm以下であることを特徴とする請求項1または2に記載の集束イオンビーム加工装置用プローブ。

【請求項5】

前記nが2であり、前記継ぎ足された最先端部の多角柱の断面の縦および横寸法、若しくは、前記継ぎ足された最先端部の円柱の断面の半径が0.1μm以上1μm以下であることを特徴とする請求項1または2に記載の集束イオンビーム加工装置用プローブ。

【請求項6】

請求項1〜5のいずれか1項に記載のプローブを用いた集束イオンビーム加工装置用プローブ装置であって、

前記固定部が前記支持部に挿入され、前記固定部の挿入深さが任意の位置で固定可能であることを特徴とする集束イオンビーム加工装置用プローブ装置。

【請求項7】

前記nが1以上のとき、請求項1、2、4、5のいずれか1項に記載の集束イオンビーム加工装置用プローブの先端を極細多角柱形状、或いは円柱形状に加工するために、その先端部を導体部分に接触させてイオンビーム加工することを特徴とするプローブの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2011−2405(P2011−2405A)

【公開日】平成23年1月6日(2011.1.6)

【国際特許分類】

【出願番号】特願2009−147283(P2009−147283)

【出願日】平成21年6月22日(2009.6.22)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

【公開日】平成23年1月6日(2011.1.6)

【国際特許分類】

【出願日】平成21年6月22日(2009.6.22)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

[ Back to top ]