離型剤塗布システム、離型剤塗布装置及び離型剤塗布方法

【課題】 噴霧装置への離型剤の供給を簡易な装置構成によって行う。

【解決手段】 この離型剤塗布システム10は、離型剤をスプレーする噴霧装置50を備えている。噴霧装置50には離型剤を貯留する離型剤タンクが取付けられている。移動装置は、噴霧装置50を待機位置と塗布位置とに移動させる。待機位置の近傍には、離型剤タンクに離型剤を供給する離型剤供給装置80が設置されている。噴霧装置50が待機位置にあると、離型剤タンクと離型剤供給装置80とが接続可能となると共に離型剤供給装置80から離型剤タンクへの離型剤の供給が可能となる。噴霧装置50が塗布位置にあると、離型剤供給装置80と離型剤タンクとが切離された状態となり、噴霧装置50から成形型34,36に離型剤がスプレーされる。

【解決手段】 この離型剤塗布システム10は、離型剤をスプレーする噴霧装置50を備えている。噴霧装置50には離型剤を貯留する離型剤タンクが取付けられている。移動装置は、噴霧装置50を待機位置と塗布位置とに移動させる。待機位置の近傍には、離型剤タンクに離型剤を供給する離型剤供給装置80が設置されている。噴霧装置50が待機位置にあると、離型剤タンクと離型剤供給装置80とが接続可能となると共に離型剤供給装置80から離型剤タンクへの離型剤の供給が可能となる。噴霧装置50が塗布位置にあると、離型剤供給装置80と離型剤タンクとが切離された状態となり、噴霧装置50から成形型34,36に離型剤がスプレーされる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、鋳造や射出成形等に用いられる成形型に離型剤を塗布する技術に関する。

【背景技術】

【0002】

例えば金型を用いて鋳造する場合、金型から鋳物を離型させ易くするために、溶湯を流し込む前の金型のキャビティ面に離型剤が塗布される。特許文献1には、金型に離型剤を塗布するための装置が開示されている。

特許文献1の装置は、離型剤を供給する離型剤供給源と、離型剤をスプレーする噴霧装置を備えている。離型剤供給源は、金型から離れた位置に設置されている。噴霧装置は、金型の近傍に配されている。離型剤供給源と噴霧装置とは配管によって常時接続されている。離型剤供給源の離型剤は、圧送装置によって配管を通って噴霧装置に送られる。噴霧装置は、圧送装置によって送られた離型剤を金型にスプレーする。

【特許文献1】特開2005−254280号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

上述した従来技術では、成形型から離れた位置に設置される離型剤供給源から噴霧装置に離型剤を常に供給可能な状態としている。このために、離型剤供給源と噴霧装置を常時接続する配管や、離型剤供給源から噴霧装置へ離型剤を常時圧送するための圧送装置が必要となり、装置構成が複雑化するというという問題があった。

特に最近は、複数種類の離型剤を成形型に噴霧する方式(以下、ハイブリットスプレー方式という)が提案されている。即ち、成形型を用いて製品を成形する場合、製品形状に起因して、離型し易い部位と離型し難い部位が発生する。このため、離型し難い部位には離型能力の高い離型剤(例えば、油系離型剤)を噴霧する一方、離型し易い部位には離型能力の低い離型剤(例えば、無機系離型剤)を噴霧することで、効率的に製品を成形型より離型することが提案されている。このハイブリットスプレー方式では、複数種類の離型剤を同一の配管で噴霧装置に送ることは難しい。配管内に残留する離型剤によって他の種類の離型剤の品質が低下してしまうためである。このため、上述した従来技術によってハイブリットスプレー方式を実現しようとすると、離型剤の種類毎に、その離型剤供給源と噴霧装置を常時接続する配管や、その離型剤供給源から噴霧装置へ離型剤を常時圧送するための圧送装置が必要となり、装置構成が極めて複雑となってしまう。

【0004】

本発明は、上記した実情に鑑みてなされたものであり、成形型から離れた位置に設置される離型剤供給源と噴霧装置とを常時接続する配管や、離型剤供給源から噴霧装置へ離型剤を常時圧送するための圧送装置をなくすことができる技術を提供することを目的とする。

【課題を解決するための手段】

【0005】

本発明の離型剤塗布システムは、成形型に離型剤を塗布するシステムであって、噴霧装置と離型剤タンクと移動装置と離型剤供給装置とを有している。噴霧装置は離型剤をスプレーする。離型剤タンクは、噴霧装置に取付けられており、噴霧装置に供給する離型剤を貯留する。移動装置は、噴霧装置を塗布位置と待機位置とに移動させる。離型剤供給装置は、待機位置の近傍に設置されており、離型剤タンクに離型剤を供給する。噴霧装置が待機位置にあると、離型剤タンクと離型剤供給装置とが接続可能となると共に離型剤供給装置から離型剤タンクへの離型剤の供給が可能となる。一方、噴霧装置が塗布位置にあると、離型剤供給装置と離型剤タンクとが切離されると共に噴霧装置からスプレーされた離型剤が成形型に塗布される。

【0006】

この離型剤塗布システムでは、移動装置によって噴霧装置が待機位置と塗布位置に移動する。噴霧装置が待機位置に移動すると、噴霧装置に取付けられた離型剤タンクと離型剤供給装置(即ち、成形型から離れた位置に設置される離型剤供給源)を接続することができ、離型剤供給装置から離型剤タンクに離型剤を供給することができる。噴霧装置を待機位置から塗布位置に移動させる際は、離型剤供給装置から離型剤タンクが切離される。噴霧装置が塗布位置に移動すると、離型剤タンクの離型剤が噴霧装置からスプレーされ、成形型に塗布される。

この離型剤塗布システムでは、噴霧装置に離型剤タンクが取付けられ、この離型剤タンクに離型剤が貯留される。このため、噴霧装置から離型剤を噴霧する際に、離型剤タンクと離型剤供給装置(離型剤供給源)とを接続しておく必要がない。このため、離型剤タンクと離型剤供給装置とを常時接続する配管を不要とすることができ、また、離型剤供給装置から離型剤タンクに離型剤を圧送するための装置も不要とすることができる。なお、離型剤タンクと離型剤供給装置を常時接続する配管が無くても、噴霧装置が待機位置に移動した際に、離型剤供給装置と離型剤タンクとを接続して離型剤を離型剤タンクに供給することができるため、離型剤タンクの離型剤が空になることはない。

【0007】

上記の離型剤塗布システムでは、離型剤タンク又は離型剤供給装置は、離型剤タンクの離型剤の量を検出する検出手段を備えており、離型剤供給装置は、前記検出手段で検出される離型剤の量が第1設定量以下となるときに、離型剤タンクに離型剤を供給する離型剤供給手段を備えていることが好ましい。このような構成によると、離型剤タンクの離型剤の量が第1設定量以下となったときにのみ(離型剤タンクに離型剤を補給する必要があるときにのみ)、離型剤供給装置から離型剤タンクに離型剤が供給される。このため、離型剤タンクへの離型剤の供給(補給)を効率的に行うことができる。

【0008】

また、離型剤供給手段は、離型剤タンクに離型剤を供給しているときに検出手段で検出される離型剤の量が第2設定量以上となると、離型剤タンクへの離型剤の供給を停止することが好ましい。このような構成によると、離型剤タンクに必要な量だけ離型剤を供給することができる。

【0009】

また、本発明は、上記の離型剤塗布システムに好適に用いることができる新規な離型剤塗布装置を提供する。即ち、本発明の離型剤塗布装置は、成形型に離型剤を塗布する離型剤塗布装置であり、離型剤をスプレーする噴霧装置と、噴霧装置に取付けられており、噴霧装置に供給する離型剤を貯留する離型剤タンクを有する。

この離型剤塗布装置を移動装置に組付けることによって、上記の離型剤塗布システムを容易に構築することができる。

【0010】

さらに、本発明は、離型剤タンクが取付けられた噴霧装置によって成形型に離型剤を塗布する新規な離型剤塗布方法を提供する。即ち、本発明の離型剤塗布方法は、噴霧装置を待機位置から塗布位置に移動させる工程と、塗布位置において離型剤タンクに貯留されている離型剤を成形型にスプレーする工程と、離型剤をスプレーした後に噴霧装置を塗布位置から待機位置に移動させる工程と、待機位置において離型剤タンクに離型剤を供給する工程を有する。

この方法によると、成形型で成形している間に離型剤タンクに離型剤を供給することができるため、離型剤タンクに効率的に離型剤を供給することができる。

【発明を実施するための最良の形態】

【0011】

ここでは、下記の実施例に記載する技術の主要な特徴をまとめておく。

(形態1)鋳造システムは、金型を備えたダイカストマシンと、金型に離型剤を塗布する離型剤塗布システムを備えている。

(形態2)離型剤塗布システムは、噴霧装置を噴霧位置と待機位置とに移動させる移動ロボットを備えている。噴霧装置は、移動ロボットのアーム先端に取付けられている。

(形態3)離型剤塗布システムは空気供給装置を備えている。空気供給装置と噴霧装置は空気経路(空気配管)で接続されている。空気供給装置で圧縮された空気は、空気経路を通って噴霧装置に供給される。

(形態4)離型剤塗布システムは水貯蔵タンクを備えている。水貯蔵タンクと噴霧装置は水経路(水配管)で接続されている。水貯蔵タンク内の水は、水経路を通って噴霧装置に送られる。

(形態5)噴霧装置には離型剤タンクが取付けられている。噴霧装置から1種類の離型剤をスプレーする場合は、噴霧装置には1つの離型剤タンクが取付けられる。噴霧装置から複数種類の離型剤をスプレーする場合は、噴霧装置には離型剤の種類毎に離型剤タンクが取付けられる。

(形態6)噴霧装置はスプレーノズルを備えている。スプレーノズルには、空気経路(空気配管)の一端が接続され、空気供給装置からの圧縮空気が供給される。スプレーノズルには、水経路(水配管)の一端が接続され、水貯蔵タンクから送られる水が供給される。スプレーノズルと離型剤タンクは離型剤経路(離型剤配管)によって接続されている。離型剤タンク内の離型剤は、自重によってスプレーノズルに供給される。

(形態7)スプレーノズルは、(1)離型剤のみ、(2)水のみ、(3)離型剤と水を同時にスプレーすることができる。

(形態8)離型剤タンク内にはフロートが収容されている。離型剤タンク内に貯留される離型剤の量に応じてフロートの位置が上下する。

(形態9)離型剤供給装置は第1センサと第2センサを備える。第1センサは、離型剤タンク内の離型剤が第1設定値以下となったことを検出する。第2センサは、離型剤タンク内の離型剤が第2設定値以上(>第1設定値)となったことを検出する。

(形態10)離型剤供給装置には、供給ノズルが設けられている。離型剤タンクには、供給ノズルを受け入れるノズル入口が設けられている。噴霧装置が待機位置に位置すると、離型剤タンクのノズル入口に供給ノズルが挿し込まれる。ノズル入口に供給ノズルが挿し込まれると、供給ノズルから離型剤タンクに離型剤を注入することができる。

【実施例】

【0012】

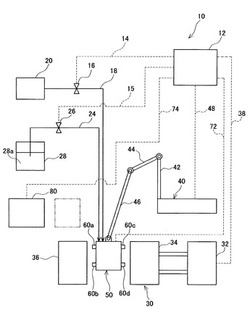

図面を参照して本実施例に係る鋳造システムについて説明する。図1,2は本実施例に係る鋳造システム10を模式的に示した図である。鋳造システム10は、金型34,36を備えたダイカストマシン30と、金型34,36に離型剤を塗布する離型剤塗布システム(20,28,40,50,80等)によって構成されている。なお、図1,2では、各構成要素を極めて簡略化して示しており、また、金型34,36に溶湯を注入する装置や金型34,36から成形品(鋳物)を離型させる装置等の図示を省略している。

【0013】

ダイカストマシン30は、固定型36と、可動型34と、固定型36に対して可動型34を進退動させる駆動装置32を備えている。駆動装置32は信号線38により制御装置12に接続されている。駆動装置32は制御装置12によって制御され、固定型36と可動型34が開いた状態(図1に示す状態)と、固定型36と可動型34が閉じた状態(図2に示す状態)とに切替えられる。

【0014】

離型剤塗布システムは、空気供給装置20と水貯蔵タンク28と移動ロボット40と噴霧装置50と離型剤供給装置80を備えている。

空気供給装置20と噴霧装置50は空気配管(空気経路)18によって接続されている。空気配管18は、空気供給装置20で圧縮された空気を噴霧装置50まで案内する。空気配管18には電磁弁16が設けられている。電磁弁16は信号線14により制御装置12に接続されている。電磁弁16は制御装置12によって開閉される。電磁弁16が開くと空気供給装置20から噴霧装置50に空気が供給され、電磁弁16が閉じると空気供給装置20から噴霧装置50への空気供給が停止される。

【0015】

水貯蔵タンク28には水28aが貯蔵されている。水貯蔵タンク28と噴霧装置50は水配管(水経路)24によって接続されている。水貯蔵タンク28内には、水28aを圧縮して吐出するポンプ(図示省略)が配されている。このポンプから吐出された水は、水配管24を通って噴霧装置50に送られる。水配管24には電磁弁26が設けられている。電磁弁26は信号線15により制御装置12に接続されている。電磁弁26は制御装置12によって開閉される。電磁弁26が開くと水貯蔵タンク28から噴霧装置50に水28aが供給され、電磁弁26が閉じると水貯蔵タンク28から噴霧装置50への水28aの供給が停止される。

【0016】

移動ロボット40は、アーム42,44,46と、これらのアーム42,44,46を連結する関節と、各関節を駆動するアクチュエータ(図示省略)を備えている。アーム46の先端には噴霧装置50が取付けられている。移動ロボット40には信号線48を介して制御装置12が接続されている。制御装置12は、移動ロボット40のアクチュエータを駆動して各関節を駆動する。アクチュエータによって各関節が駆動されることで、噴霧装置50が塗布位置(図1に示す位置)と待機位置(図1の点線で示す位置(図2に示す位置))とに移動させられる。

【0017】

噴霧装置50には複数の離型剤タンク52a,52bが取付けられている(図1,2では図示を省略したが、図3,5に図示されている)。噴霧装置50は、離型剤タンク52a,52bに貯留されている離型剤、空気供給装置20から供給された空気、水貯蔵タンク28内の水を噴出(噴霧)する装置である。噴霧装置50は信号線72によって制御装置12に接続されている。噴霧装置50は制御装置12によって制御される。噴霧装置50及び離型剤タンク52a,52bについては、後で詳述する。

【0018】

離型剤供給装置80は、噴霧装置50の待機位置の近傍に設置されている。噴霧装置50が待機位置に位置決めされると、噴霧装置50に取付けられている離型剤タンク52a,52bと離型剤供給装置80とが接続される。両者が接続されると、離型剤供給装置80は、離型剤タンク52a,52bに貯留されている離型剤の量を検出し、所定条件下で離型剤タンク50a,50bに離型剤を供給(補充)する。離型剤供給装置80は信号線74によって制御装置12に接続されている。離型剤供給装置80は制御装置12によって制御される。離型剤供給装置80の構成については後で詳述する。

【0019】

上述した噴霧装置50について詳述する。図1,2に示すように噴霧装置50は、固定型36のキャビティ面側に対向する2本のスプレーノズル60a,60bと、可動型34のキャビティ面側に対向する2本のスプレーノズル60c,60dを備えている。これら4本のスプレーノズル60a〜60dは噴霧装置50のハウジングに取付けられている。

図3は、スプレーノズル60a,60bと離型剤タンク52a,52bの接続関係を模式的に示す図である。スプレーノズル60aには、離型剤配管(離型剤経路)55aを介して離型剤タンク52aが接続されている。離型剤タンク52aは、スプレーノズル60aより鉛直上方の位置で噴霧装置50のハウジング表面に取付けられている。このため、離型剤タンク52a内の離型剤は、自重によって離型剤配管55a内を流れ、スプレーノズル60aまで送られる。離型剤配管55aには電磁弁54aが設けられている。電磁弁54aは信号線72により制御装置12に接続されている。電磁弁54aは制御装置12によって開閉される。電磁弁54aが開くと離型剤タンク52a内の離型剤がスプレーノズル60aに供給され、電磁弁54aが閉じると離型剤タンク52aからスプレーノズル60aへの離型剤の供給が停止される。また、スプレーノズル60aは、水配管56及び分岐管56aを介して水配管24に接続され、さらに、空気配管58及び分岐管58aを介して空気配管18に接続されている。これによって、スプレーノズル60aには、空気供給装置20からの空気と、水貯蔵タンク28からの水も供給される。

【0020】

一方、スプレーノズル60bには、離型剤配管55bを介して離型剤タンク52bが接続されている。離型剤タンク52bは、スプレーノズル60bより鉛直上方の位置で噴霧装置50のハウジング表面に取付けられている。このため、離型剤タンク52b内の離型剤も、自重によって離型剤配管55b内を流れ、スプレーノズル60bまで送られる。離型剤配管55bには電磁弁54bが設けられている。電磁弁54bも制御装置12によって開閉される。電磁弁54bを開閉することにより、離型剤タンク52bからスプレーノズル60bへの離型剤供給が制御される。また、スプレーノズル60bにも、スプレーノズル60aと同様に水配管24と空気配管18に接続され、水と空気が供給される。

【0021】

可動型34側に対向する2本のスプレーノズル60c,60dは、上述したスプレーノズル60a,60bと同様に構成されている。即ち、スプレーノズル60cは、離型剤タンク52aと水配管24と空気配管18に接続され、離型剤タンク52a内の離型剤と水と空気が供給される。スプレーノズル60dは、離型剤タンク52bと水配管24と空気配管18に接続され、離型剤タンク52b内の離型剤と水と空気が供給される。

【0022】

ここで、スプレーノズル60a〜60dの具体的な構成の一例について説明しておく。スプレーノズル60a〜60dは全て同一構成であるため、ここでは、スプレーノズル60aについてのみ説明する。図4はスプレーノズル60aの断面図である。

図4に示すように、スプレーノズル60aはハウジング62aを有している。ハウジング62aは、離型剤用ノズル66aと水用ノズル68aと円筒部材64aを収容している。離型剤用ノズル66aは円筒形状である。離型剤用ノズル66aは、離型剤配管55a(図3参照)と連通している。離型剤用ノズル66aからは矢印D1方向に離型剤(離型剤タンク52a内の離型剤)が噴出する。水用ノズル68aは円筒形状である。水用ノズル68aは水配管24(図1参照)と連通している。水用ノズル68aからは矢印D2方向に水28aが噴出する。円筒部材64aは、離型剤用ノズル66aと水用ノズル68aを取り囲むように配置されている。円筒部材64aの外周面とハウジング62aの内周面との間には隙間70aが設けられている。隙間70aは、空気配管18(図1参照)と連通している。空気配管18を通過してきた空気は、矢印D3で示すように流れて、スプレーノズル60aの先端から外部に噴出する。本実施例に係るスプレーノズル60aは、離型剤や水28aを各ノズル66a,68aから噴出させながら空気を噴出させることによって、離型剤や水28aを微細化することができる。

【0023】

上述したことから明らかなように本実施例では、スプレーノズル60a,60cが離型剤タンク52aに接続され、スプレーノズル60b,60dが離型剤タンク52bに接続されている。このため、固定型36と可動型34のいずれに向かっても離型剤タンク52aに貯留されている離型剤29aと離型剤タンク42bに貯留されている離型剤29bを噴霧することができる。

また、各スプレーノズル60a〜60dには離型剤と水と空気をそれぞれ供給することができる。このため、電磁弁16,26,54a,54b・の開閉を制御することで、金型34,36に離型剤と水を同時に噴霧したり、離型剤のみを噴霧したり、水のみを噴霧したり、空気のみを吹きかけることができる。

【0024】

次に、離型剤タンク52a,52bについて詳述する。図5は離型剤タンク52a,52bと離型剤供給装置80の構成を模式的に示す図である。なお、離型剤タンク52aと離型剤タンク52bは同一構成であるため、ここでは離型剤タンク52aについてのみ説明する。

図5に示すように離型剤タンク52aは、タンク本体57aと、タンク本体57a内に収容されたフロート53aを備えている。タンク本体57aは中空状の容器であり、その内部に離型剤を貯留する。タンク本体57aの上端近傍の側面にはノズル入口57cが形成されている。ノズル入口57cの上辺には蓋51aが回動自在に取付けられている。蓋51aに外力が作用しない状態では、蓋51aは自重により下方に垂れ下がり、ノズル入口57cを閉じている。蓋51aに外力が作用すると、外力の方向に応じて蓋51aが回動する。タンク本体57aの下端には離型剤配管55a,55c(スプレーノズル60cに接続されている配管55c)が取付けられている。したがって、タンク本体57a内の離型剤は、その自重によって離型剤配管55a,55cに流れ出るようになっている。タンク本体57aの内壁面にはガイド57bが形成されている。ガイド57bは、フロート53aを上下方向にガイドする。フロート53aは、タンク本体57aに貯留される離型剤29aの量に応じて上下方向に移動する。即ち、フロート53aの位置は離型剤29aの液面の高さと同一となる。フロート53aの外周縁の一部には金属片59aが取付けられている。

【0025】

なお、本実施例では、離型剤タンク52aに貯留される離型剤29aは油性離型剤であり、離型剤タンク52bに貯留される離型剤29bは無機系離型剤である。油性離型剤は、有効温度領域が広いという特徴を有しており、無機系離型剤はガス発生が少ないという特徴を有している。本実施例の鋳造システム10では、金型34,36の部位(即ち、製品形状)に応じて噴霧する離型剤を油性離型剤か無機系離型剤かに切替えることができる。

【0026】

次に、離型剤供給装置80について詳述する。離型剤供給装置80は、離型剤タンク52a,52bに離型剤29a,29bを供給(補充)する離型剤供給部を備えている。なお、図5では、離型剤タンク52aに離型剤29aを供給する離型剤供給部のみが示されているが、離型剤供給装置80は離型剤タンク52bに離型剤29bを供給する離型剤供給部も備えている。2つの離型剤供給部は同一構成であるため、ここでは、離型剤タンク52aに離型剤29aを供給する離型剤供給部についてのみ説明する。

【0027】

図5に示すように、離型剤供給部は、離型剤貯蔵タンク82aと供給ノズル94aと液面検出部96aを有している。離型剤貯蔵タンク82aは、離型剤タンク52aに供給する離型剤29aを貯蔵している。離型剤貯蔵タンク82a内の離型剤29aの量は作業開始時等に作業者によって確認され、離型剤29aの量が少ないときは作業者によって補充される。

供給ノズル94aは、噴霧装置50が待機位置に位置決めされたときに、噴霧装置50に取付けられた離型剤タンク52aの入口開口57cと対向するように配設されている。噴霧装置50が待機位置にあると、供給ノズル94aが離型剤タンク52aの蓋51aを押し上げ、供給ノズル94aの先端が離型剤タンク52a内に挿し込まれるようになっている。

供給ノズル94aと離型剤貯蔵タンク82aとは離型剤配管92aで接続されている。離型剤配管92aには、ポンプ84aと電磁弁86aが設けられている。ポンプ84aは離型剤貯蔵タンク82a内の離型剤を吸入して吐出する。電磁弁86aは信号線74によって制御装置12と接続されている。電磁弁86aは制御装置12によって開閉される。ポンプ84aと電磁弁86aの間にはリターン配管98aの一端が接続されている。リターン配管98aの他端は離型剤貯蔵タンク82aに接続されている。ポンプ84aが作動している状態で電磁弁86aが開くと、ポンプ84aが吐出される離型剤は、その一部が離型剤配管92aを通って供給ノズル94aに流れ、その一部がリターン配管98aを通って離型剤貯蔵タンク82aに戻される。ポンプ84aが作動している状態で電磁弁86aが閉じると、ポンプ84aから吐出される離型剤の全てがリターン配管98aを通って離型剤貯蔵タンク82aに戻される。

【0028】

液面検出部96aは、2つの近接センサ88a,90aを備えている。近接センサ88a,90aは、噴霧装置50が待機位置に位置決めされたときに、噴霧装置50に取付けられた離型剤タンク52aと対向するように配設されている。近接センサ88a,90aは上下方向に所定の間隔を空けて配置されている。

近接センサ88a,90aは、離型剤タンク52a内に収容されたフロート53aの金属片59aを検出する。具体的には、離型剤タンク52a内の離型剤29aの液面が近接センサ88aと略同一レベルとなると、近接センサ88aはフロート53aの金属片59aを検出する。離型剤タンク52a内の離型剤29aの液面が近接センサ90aと略同一レベルとなると、近接センサ90aはフロート53aの金属片59aを検出する。このため、近接センサ88aで金属片59aが検出されると、制御装置12は離型剤タンク52a内の離型剤29aの液面が第1設定位置より低下した(即ち、離型剤29aの量が第1設定量以下となった)と判断する。また、近接センサ90aで金属片59aが検出されると、制御装置12は離型剤タンク52a内の離型剤29aの液面が第2設定位置よりも上昇した(即ち、離型剤29aの量が第2設定量以上となった)と判断する。

【0029】

次に、本実施例に係る鋳造システム10により鋳物(製品)を製造する手順を説明する。図6は鋳物製造手順を示すフローチャートである。ここでは、金型34,36を開いて鋳物を取出してから次の鋳物が成形されるまでの手順が示されている。

図6に示すように、鋳物を取出すと、まず、噴霧装置50を待機位置から塗布位置に移動させる(S2)。具体的には、制御装置12は移動ロボット40を駆動して、噴霧装置50を待機位置に移動させる。

噴霧装置50が待機位置に移動すると、噴霧装置20から金型34,36に水を噴霧して金型34,36を冷却する(S4)。すなわち、制御装置12は、電磁弁16,26を開放する。この際、噴霧装置50の電磁弁54a,54b・・は閉じられている。これにより、噴霧装置50から水28aのみがスプレーされて金型34,36が冷却される。

金型34,36への水28aの噴霧が終了すると、金型34,36の表面に空気をブローし、金型34,36の表面に付着した水を乾燥させる(S6)。すなわち、制御装置12は、電磁弁16のみを開放し、他の電磁弁26,54a,54b・・を閉じる。これにより、噴霧装置50から空気だけが噴出して金型34,36の表面が乾かされる。

【0030】

金型34,36の表面が乾燥すると、次に、噴霧装置50から金型34,36に離型剤を噴霧して金型34,36の表面に離型剤を塗布する(S8)。すなわち、制御装置12は、電磁弁16を開放すると共に、電磁弁54a,54b・・のいずれかを開放する。この際、電磁弁26は閉じていても、開いていていてもよい。電磁弁26を閉じると、離型剤(29a又は29b)のみが金型34,36に噴霧される。電磁弁26が開くと、離型剤(29a又は29b)と水が同時に金型34,36に噴霧される。

既に説明したように、本実施例では、噴霧装置50のスプレーノズル60a,60cからは離型剤タンク52aの離型剤29aが噴霧され、スプレーノズル60b,60dからは離型剤タンク52bの離型剤29bが噴霧される。このため、金型34,36に向かって、離型剤29aのみを噴霧し、あるいは、離型剤29bのみを噴霧し、さらには、離型剤29aと離型剤29bとを同時に噴霧することができる。従って、製品形状に応じて離型し易い部位と離型し難い部位があっても、その部位に応じて塗布する離型剤を選択することで、少量の離型剤で鋳物を金型34,36から離型することが可能となる。なお、離型剤(29a又は29b)を噴霧する位置の制御は、制御装置12が移動ロボット40を制御することで行うことができる。

【0031】

金型34,36に離型剤を塗布すると、制御装置12は移動ロボット40を駆動して噴霧装置50を塗布位置から待機位置に移動させる(S10)。噴霧装置50が待機位置に移動すると、離型剤供給装置80の供給ノズル94a,94bが離型剤タンク52a,52bのノズル入口に挿し込まれる。これによって、離型剤供給装置80から離型剤タンク52a,52bに離型剤が供給可能な状態となる。また、離型剤タンク52a,52b内のフロートを離型剤供給装置80の近接センサで検出可能な状態となる。

【0032】

噴霧装置50が待機位置に移動すると、次に、制御装置12は離型剤タンク52a,52b内の離型剤29a,29bの量をチェックする(S12)。すなわち、制御装置12は、離型剤供給装置80の近接センサ88a(下側に配置された近接センサ)がフロート53aの金属片59aを検出しているか否かを判定する。近接センサ88aが金属片59aを検出しているときは、離型剤タンク52a内の離型剤29aが第1設定量以下であると判断する。離型剤タンク52bについても、離型剤タンク52aと同様に判断する。

【0033】

次いで、制御装置12は、離型剤タンク52a,52bの離型剤29a,29bの量が第1設定量以下となるか否かを判断する(S14)。離型剤タンク52a、52b内の離型剤29a,29bのいずれもが第1設定量以下とならない場合(ステップS14でNO)は、そのままステップS18に進む。

【0034】

一方、離型剤タンク52a、52b内の離型剤29a,29bのいずれかが第1設定量以下となる場合(ステップS14でYES)は、第1設定量以下となった離型剤タンクに離型剤を供給(補給)する(S16)。具体的には、離型剤タンク52a内の離型剤29aのみが第1設定量以下となる場合は、離型剤タンク52aに離型剤52aを補充する。離型剤タンク52b内の離型剤29bのみが第1設定量以下となる場合は、離型剤タンク52bに離型剤52bを補充する。2つの離型剤タンク52a,52bの離型剤29a,29bの量が共に第1設定量以下となる場合は、離型剤タンク52a,52bのいずれにも離型剤29a,29bを補充する。

離型剤タンク52a,52bに離型剤29a,29bを補給する際は、離型剤タンク52a,52bに第2設定量以上の離型剤29a,29bが補給されないようにする。離型剤タンク52aに離型剤29aを補給する場合を例に具体的に説明する。制御装置12は、まず、離型剤供給装置80のポンプ84aを作動させると共に電磁弁86aを開放する。これによって、離型剤貯蔵タンク82aから供給ノズル94aを通って離型剤タンク52aに離型剤29aが供給される。次いで、制御装置12は、近接センサ90aがフロート53aの金属片59aを検出したか否かを判断する。近接センサ90aで金属片59aが検出されるまでは、離型剤タンク52aへの離型剤29aの供給を継続する。近接センサ90aで金属片59aが検出されると、離型剤タンク52aに第2設定量以上の離型剤29aが貯留されたと判断し、ポンプ84aの作動を停止すると共に電磁弁86aを閉じる。これによって、離型剤タンク52aへの離型剤29aの供給が停止される。

【0035】

ステップS18では、金型34,36を閉め、金型34,36内に溶湯を流し込む。流し込まれた溶湯が固化すると、金型34,36を開いて成形品(鋳物)を取出す。なお、実際の製造工程では、ステップS18の注湯・成形工程とステップS12〜S16の離型剤の補充工程とは同時並行的に行われる。

【0036】

上述の説明から明らかなように、本実施例の鋳造システム10では、噴霧装置50から2種類の離型剤29a,29bを噴霧することができる。このため、金型34,36の離型し難い部位にはそれに応じた離型剤を塗布し、離型し易い部位にはそれに応じた離型剤を塗布することができる。これによって、金型34,36から成形品を好適に取り出すことができる(即ち、かじり等の鋳造欠陥を生じることなく成形品を離型することができる。)。また、部位毎に適切な離型剤を用いることができるため、使用する離型剤の量を少なくすることができる。

【0037】

また、本実施例の鋳造システムでは、噴霧装置50に離型剤タンク52a,52bが取付けられている。このため、従来技術のように、移動ロボットの先端に取り付けられる噴霧装置と、この噴霧装置から離れて設置される離型剤供給源とを配管で接続し、圧送装置によって離型剤を離型剤供給源から噴霧装置に送る必要がない。これによって、移動ロボット40によって噴霧装置を比較的自由に移動させることができ、また、装置構成が簡易となって低コスト・小スペース・省エネルギー化を図ることができる。特に、本実施例では、離型剤タンク52a,52b内の離型剤29a,29bを自重によってスプレーノズル60a〜60dに供給している。これによって、低コスト・小スペース・省エネルギー化がより図られる。

なお、噴霧装置50に離型剤タンク52a,52bを取付けるため、多数の成形品を連続して成形するためには、離型剤タンク52a,52bに離型剤29a,29bを補給する必要が生じる。しかしながら、離型剤タンク52a,52bへの離型剤の補給は噴霧装置50が待機位置にあるときに、注湯・成形工程と同時平行的に行われる。このため、離型剤タンク52a,52bに離型剤29a,29bを補給するための時間を別途設定する必要はない。これによって生産性の低下を招くことが防止される。

【0038】

また、本実施例の鋳造システム10では、1成形毎に噴霧装置50を待機位置(離型剤タンクに離型剤を供給可能な位置)と塗布位置とに移動させる。このため、離型剤タンク52a,52bには1回の成形に必要な量の離型剤が貯留できればよい。従って、離型剤タンク52a,52bの容量を小さくすることができる。なお、1成形毎に噴霧装置50を待機位置と塗布位置とに移動させるため、制御装置12が1成形毎に異なる処理を行う必要はなく、制御装置12のプログラムを単純化することができる。

さらに、離型剤タンク52a,52bの容量を小さくできるため、移動ロボット40のアーム46の先端に取付けられる構造物(噴霧装置50と離型剤タンク52a,52b)の重量増加を抑制することができる。これによって、移動ロボット40に要求される剛性が小さくてすみ、移動ロボット40をコンパクト化することができる。また、移動ロボット40を高速で動かすことができるため、複数の離型剤を塗布することとしても短時間で離型剤の塗布を完了することができる。

【0039】

以上、本発明の具体例を詳細に説明したが、これらは例示にすぎず、特許請求の範囲を限定するものではない。特許請求の範囲に記載の技術には、以上に例示した具体例を様々に変形、変更したものが含まれる。

【0040】

例えば、図7に示すような離型剤タンク160を用いることもできる。この離型剤タンク160には、タンク本体160aに分岐管162が設けられている。分岐管162内にはフロート168が収容され、フロート168には金属片170が取付けられている。フロート168は、分岐管162の内壁面に形成されたガイド166によって分岐管162内を上下方向に案内されている。このように、タンク本体160aとは別の分岐管162内にフロート168を収容することで、離型剤29aの液面の変化に応じたフロート168の円滑な移動が担保される。これによって、離型剤タンク160内の離型剤29aの量を精度よく検出することができる。

【0041】

また、上述した実施例では、噴霧装置50に2つの離型剤タンクを取付け、スプレーノズル60a〜60dを用いて金型34,36に2種類の離型剤を塗布した。しかしながら、噴霧装置50から金型に噴霧する離型剤の種類(即ち、離型剤タンクの数)は任意の数とすることができ、また、離型剤の種類毎にスプレーノズルの数も任意に増減することができる。さらに、離型剤の種類・組合せは、成形品の形状等に応じて任意に設定することができる。

【0042】

また、上述した実施例では、1成形毎に噴霧装置50を待機位置に移動させ、待機位置にて離型剤タンク内の離型剤の量を検出し、必要があれば離型剤タンクへ離型剤を補給するように構成されていた。しかしながら、離型剤タンクへの離型剤の補給方法は、このような例に限られず、例えば、1成形毎に使用する離型剤の量が略一定とみなせる場合には、離型剤タンク内の離型剤の量を検出することなく、1成形毎に予め設定された量の離型剤を補給するようにしてもよい。さらに、離型剤タンクへの離型剤の補給を1成形毎に行う必要はなく、予め設定された回数毎に離型剤タンクに離型剤を補給するようにしてもよい。さらには、離型剤タンクへの離型剤の補給頻度が少ない場合等には、作業者が手動で離型剤タンクへ離型剤を補給してもよい。また、離型剤の種類によって1成形毎に使用する離型剤の量が異なる場合は、離型剤の種類毎に第1設定値及び第2設定値を変えるようにしてもよい。

【0043】

なお、上述した実施例では、離型剤供給装置に離型剤タンクの離型剤の量を検出するセンサを備えたが、このセンサは離型剤タンク側に設けてもよい。また、上述した実施例では、離型剤タンクの離型剤を自重でスプレーノズルにまで送ったが、ポンプ等によって圧送するような形態を採ることもできる。

【0044】

本明細書または図面に説明した技術要素は、単独であるいは各種の組み合わせによって技術的有用性を発揮するものであり、出願時請求項記載の組み合わせに限定されるものではない。また、本明細書または図面に例示した技術は複数目的を同時に達成するものであり、そのうちの一つの目的を達成すること自体で技術的有用性を持つものである。

【図面の簡単な説明】

【0045】

【図1】本実施例に係る鋳造システムの概略図であり、噴霧装置が塗布位置にある状態を示している。

【図2】本実施例に係る鋳造システムの概略図であり、噴霧装置が待機位置にある状態を示している。

【図3】スプレーノズルと離型剤タンクの接続関係を模式的に示す図である。

【図4】スプレーノズルの断面図である。

【図5】離型剤タンクと離型剤供給装置の構成を模式的に示す図である。

【図6】鋳物製造手順を示すフローチャートである。

【図7】離型剤タンクの他の例を説明するための図である。

【符号の説明】

【0046】

10・・鋳造システム

20・・空気供給装置

28・・水貯蔵タンク

30・・ダイカストマシン

34・・可動型

40・・移動ロボット

50・・噴霧装置

60a,60b,60c,60d・・スプレーノズル

80・・離型剤供給装置

【技術分野】

【0001】

本発明は、鋳造や射出成形等に用いられる成形型に離型剤を塗布する技術に関する。

【背景技術】

【0002】

例えば金型を用いて鋳造する場合、金型から鋳物を離型させ易くするために、溶湯を流し込む前の金型のキャビティ面に離型剤が塗布される。特許文献1には、金型に離型剤を塗布するための装置が開示されている。

特許文献1の装置は、離型剤を供給する離型剤供給源と、離型剤をスプレーする噴霧装置を備えている。離型剤供給源は、金型から離れた位置に設置されている。噴霧装置は、金型の近傍に配されている。離型剤供給源と噴霧装置とは配管によって常時接続されている。離型剤供給源の離型剤は、圧送装置によって配管を通って噴霧装置に送られる。噴霧装置は、圧送装置によって送られた離型剤を金型にスプレーする。

【特許文献1】特開2005−254280号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

上述した従来技術では、成形型から離れた位置に設置される離型剤供給源から噴霧装置に離型剤を常に供給可能な状態としている。このために、離型剤供給源と噴霧装置を常時接続する配管や、離型剤供給源から噴霧装置へ離型剤を常時圧送するための圧送装置が必要となり、装置構成が複雑化するというという問題があった。

特に最近は、複数種類の離型剤を成形型に噴霧する方式(以下、ハイブリットスプレー方式という)が提案されている。即ち、成形型を用いて製品を成形する場合、製品形状に起因して、離型し易い部位と離型し難い部位が発生する。このため、離型し難い部位には離型能力の高い離型剤(例えば、油系離型剤)を噴霧する一方、離型し易い部位には離型能力の低い離型剤(例えば、無機系離型剤)を噴霧することで、効率的に製品を成形型より離型することが提案されている。このハイブリットスプレー方式では、複数種類の離型剤を同一の配管で噴霧装置に送ることは難しい。配管内に残留する離型剤によって他の種類の離型剤の品質が低下してしまうためである。このため、上述した従来技術によってハイブリットスプレー方式を実現しようとすると、離型剤の種類毎に、その離型剤供給源と噴霧装置を常時接続する配管や、その離型剤供給源から噴霧装置へ離型剤を常時圧送するための圧送装置が必要となり、装置構成が極めて複雑となってしまう。

【0004】

本発明は、上記した実情に鑑みてなされたものであり、成形型から離れた位置に設置される離型剤供給源と噴霧装置とを常時接続する配管や、離型剤供給源から噴霧装置へ離型剤を常時圧送するための圧送装置をなくすことができる技術を提供することを目的とする。

【課題を解決するための手段】

【0005】

本発明の離型剤塗布システムは、成形型に離型剤を塗布するシステムであって、噴霧装置と離型剤タンクと移動装置と離型剤供給装置とを有している。噴霧装置は離型剤をスプレーする。離型剤タンクは、噴霧装置に取付けられており、噴霧装置に供給する離型剤を貯留する。移動装置は、噴霧装置を塗布位置と待機位置とに移動させる。離型剤供給装置は、待機位置の近傍に設置されており、離型剤タンクに離型剤を供給する。噴霧装置が待機位置にあると、離型剤タンクと離型剤供給装置とが接続可能となると共に離型剤供給装置から離型剤タンクへの離型剤の供給が可能となる。一方、噴霧装置が塗布位置にあると、離型剤供給装置と離型剤タンクとが切離されると共に噴霧装置からスプレーされた離型剤が成形型に塗布される。

【0006】

この離型剤塗布システムでは、移動装置によって噴霧装置が待機位置と塗布位置に移動する。噴霧装置が待機位置に移動すると、噴霧装置に取付けられた離型剤タンクと離型剤供給装置(即ち、成形型から離れた位置に設置される離型剤供給源)を接続することができ、離型剤供給装置から離型剤タンクに離型剤を供給することができる。噴霧装置を待機位置から塗布位置に移動させる際は、離型剤供給装置から離型剤タンクが切離される。噴霧装置が塗布位置に移動すると、離型剤タンクの離型剤が噴霧装置からスプレーされ、成形型に塗布される。

この離型剤塗布システムでは、噴霧装置に離型剤タンクが取付けられ、この離型剤タンクに離型剤が貯留される。このため、噴霧装置から離型剤を噴霧する際に、離型剤タンクと離型剤供給装置(離型剤供給源)とを接続しておく必要がない。このため、離型剤タンクと離型剤供給装置とを常時接続する配管を不要とすることができ、また、離型剤供給装置から離型剤タンクに離型剤を圧送するための装置も不要とすることができる。なお、離型剤タンクと離型剤供給装置を常時接続する配管が無くても、噴霧装置が待機位置に移動した際に、離型剤供給装置と離型剤タンクとを接続して離型剤を離型剤タンクに供給することができるため、離型剤タンクの離型剤が空になることはない。

【0007】

上記の離型剤塗布システムでは、離型剤タンク又は離型剤供給装置は、離型剤タンクの離型剤の量を検出する検出手段を備えており、離型剤供給装置は、前記検出手段で検出される離型剤の量が第1設定量以下となるときに、離型剤タンクに離型剤を供給する離型剤供給手段を備えていることが好ましい。このような構成によると、離型剤タンクの離型剤の量が第1設定量以下となったときにのみ(離型剤タンクに離型剤を補給する必要があるときにのみ)、離型剤供給装置から離型剤タンクに離型剤が供給される。このため、離型剤タンクへの離型剤の供給(補給)を効率的に行うことができる。

【0008】

また、離型剤供給手段は、離型剤タンクに離型剤を供給しているときに検出手段で検出される離型剤の量が第2設定量以上となると、離型剤タンクへの離型剤の供給を停止することが好ましい。このような構成によると、離型剤タンクに必要な量だけ離型剤を供給することができる。

【0009】

また、本発明は、上記の離型剤塗布システムに好適に用いることができる新規な離型剤塗布装置を提供する。即ち、本発明の離型剤塗布装置は、成形型に離型剤を塗布する離型剤塗布装置であり、離型剤をスプレーする噴霧装置と、噴霧装置に取付けられており、噴霧装置に供給する離型剤を貯留する離型剤タンクを有する。

この離型剤塗布装置を移動装置に組付けることによって、上記の離型剤塗布システムを容易に構築することができる。

【0010】

さらに、本発明は、離型剤タンクが取付けられた噴霧装置によって成形型に離型剤を塗布する新規な離型剤塗布方法を提供する。即ち、本発明の離型剤塗布方法は、噴霧装置を待機位置から塗布位置に移動させる工程と、塗布位置において離型剤タンクに貯留されている離型剤を成形型にスプレーする工程と、離型剤をスプレーした後に噴霧装置を塗布位置から待機位置に移動させる工程と、待機位置において離型剤タンクに離型剤を供給する工程を有する。

この方法によると、成形型で成形している間に離型剤タンクに離型剤を供給することができるため、離型剤タンクに効率的に離型剤を供給することができる。

【発明を実施するための最良の形態】

【0011】

ここでは、下記の実施例に記載する技術の主要な特徴をまとめておく。

(形態1)鋳造システムは、金型を備えたダイカストマシンと、金型に離型剤を塗布する離型剤塗布システムを備えている。

(形態2)離型剤塗布システムは、噴霧装置を噴霧位置と待機位置とに移動させる移動ロボットを備えている。噴霧装置は、移動ロボットのアーム先端に取付けられている。

(形態3)離型剤塗布システムは空気供給装置を備えている。空気供給装置と噴霧装置は空気経路(空気配管)で接続されている。空気供給装置で圧縮された空気は、空気経路を通って噴霧装置に供給される。

(形態4)離型剤塗布システムは水貯蔵タンクを備えている。水貯蔵タンクと噴霧装置は水経路(水配管)で接続されている。水貯蔵タンク内の水は、水経路を通って噴霧装置に送られる。

(形態5)噴霧装置には離型剤タンクが取付けられている。噴霧装置から1種類の離型剤をスプレーする場合は、噴霧装置には1つの離型剤タンクが取付けられる。噴霧装置から複数種類の離型剤をスプレーする場合は、噴霧装置には離型剤の種類毎に離型剤タンクが取付けられる。

(形態6)噴霧装置はスプレーノズルを備えている。スプレーノズルには、空気経路(空気配管)の一端が接続され、空気供給装置からの圧縮空気が供給される。スプレーノズルには、水経路(水配管)の一端が接続され、水貯蔵タンクから送られる水が供給される。スプレーノズルと離型剤タンクは離型剤経路(離型剤配管)によって接続されている。離型剤タンク内の離型剤は、自重によってスプレーノズルに供給される。

(形態7)スプレーノズルは、(1)離型剤のみ、(2)水のみ、(3)離型剤と水を同時にスプレーすることができる。

(形態8)離型剤タンク内にはフロートが収容されている。離型剤タンク内に貯留される離型剤の量に応じてフロートの位置が上下する。

(形態9)離型剤供給装置は第1センサと第2センサを備える。第1センサは、離型剤タンク内の離型剤が第1設定値以下となったことを検出する。第2センサは、離型剤タンク内の離型剤が第2設定値以上(>第1設定値)となったことを検出する。

(形態10)離型剤供給装置には、供給ノズルが設けられている。離型剤タンクには、供給ノズルを受け入れるノズル入口が設けられている。噴霧装置が待機位置に位置すると、離型剤タンクのノズル入口に供給ノズルが挿し込まれる。ノズル入口に供給ノズルが挿し込まれると、供給ノズルから離型剤タンクに離型剤を注入することができる。

【実施例】

【0012】

図面を参照して本実施例に係る鋳造システムについて説明する。図1,2は本実施例に係る鋳造システム10を模式的に示した図である。鋳造システム10は、金型34,36を備えたダイカストマシン30と、金型34,36に離型剤を塗布する離型剤塗布システム(20,28,40,50,80等)によって構成されている。なお、図1,2では、各構成要素を極めて簡略化して示しており、また、金型34,36に溶湯を注入する装置や金型34,36から成形品(鋳物)を離型させる装置等の図示を省略している。

【0013】

ダイカストマシン30は、固定型36と、可動型34と、固定型36に対して可動型34を進退動させる駆動装置32を備えている。駆動装置32は信号線38により制御装置12に接続されている。駆動装置32は制御装置12によって制御され、固定型36と可動型34が開いた状態(図1に示す状態)と、固定型36と可動型34が閉じた状態(図2に示す状態)とに切替えられる。

【0014】

離型剤塗布システムは、空気供給装置20と水貯蔵タンク28と移動ロボット40と噴霧装置50と離型剤供給装置80を備えている。

空気供給装置20と噴霧装置50は空気配管(空気経路)18によって接続されている。空気配管18は、空気供給装置20で圧縮された空気を噴霧装置50まで案内する。空気配管18には電磁弁16が設けられている。電磁弁16は信号線14により制御装置12に接続されている。電磁弁16は制御装置12によって開閉される。電磁弁16が開くと空気供給装置20から噴霧装置50に空気が供給され、電磁弁16が閉じると空気供給装置20から噴霧装置50への空気供給が停止される。

【0015】

水貯蔵タンク28には水28aが貯蔵されている。水貯蔵タンク28と噴霧装置50は水配管(水経路)24によって接続されている。水貯蔵タンク28内には、水28aを圧縮して吐出するポンプ(図示省略)が配されている。このポンプから吐出された水は、水配管24を通って噴霧装置50に送られる。水配管24には電磁弁26が設けられている。電磁弁26は信号線15により制御装置12に接続されている。電磁弁26は制御装置12によって開閉される。電磁弁26が開くと水貯蔵タンク28から噴霧装置50に水28aが供給され、電磁弁26が閉じると水貯蔵タンク28から噴霧装置50への水28aの供給が停止される。

【0016】

移動ロボット40は、アーム42,44,46と、これらのアーム42,44,46を連結する関節と、各関節を駆動するアクチュエータ(図示省略)を備えている。アーム46の先端には噴霧装置50が取付けられている。移動ロボット40には信号線48を介して制御装置12が接続されている。制御装置12は、移動ロボット40のアクチュエータを駆動して各関節を駆動する。アクチュエータによって各関節が駆動されることで、噴霧装置50が塗布位置(図1に示す位置)と待機位置(図1の点線で示す位置(図2に示す位置))とに移動させられる。

【0017】

噴霧装置50には複数の離型剤タンク52a,52bが取付けられている(図1,2では図示を省略したが、図3,5に図示されている)。噴霧装置50は、離型剤タンク52a,52bに貯留されている離型剤、空気供給装置20から供給された空気、水貯蔵タンク28内の水を噴出(噴霧)する装置である。噴霧装置50は信号線72によって制御装置12に接続されている。噴霧装置50は制御装置12によって制御される。噴霧装置50及び離型剤タンク52a,52bについては、後で詳述する。

【0018】

離型剤供給装置80は、噴霧装置50の待機位置の近傍に設置されている。噴霧装置50が待機位置に位置決めされると、噴霧装置50に取付けられている離型剤タンク52a,52bと離型剤供給装置80とが接続される。両者が接続されると、離型剤供給装置80は、離型剤タンク52a,52bに貯留されている離型剤の量を検出し、所定条件下で離型剤タンク50a,50bに離型剤を供給(補充)する。離型剤供給装置80は信号線74によって制御装置12に接続されている。離型剤供給装置80は制御装置12によって制御される。離型剤供給装置80の構成については後で詳述する。

【0019】

上述した噴霧装置50について詳述する。図1,2に示すように噴霧装置50は、固定型36のキャビティ面側に対向する2本のスプレーノズル60a,60bと、可動型34のキャビティ面側に対向する2本のスプレーノズル60c,60dを備えている。これら4本のスプレーノズル60a〜60dは噴霧装置50のハウジングに取付けられている。

図3は、スプレーノズル60a,60bと離型剤タンク52a,52bの接続関係を模式的に示す図である。スプレーノズル60aには、離型剤配管(離型剤経路)55aを介して離型剤タンク52aが接続されている。離型剤タンク52aは、スプレーノズル60aより鉛直上方の位置で噴霧装置50のハウジング表面に取付けられている。このため、離型剤タンク52a内の離型剤は、自重によって離型剤配管55a内を流れ、スプレーノズル60aまで送られる。離型剤配管55aには電磁弁54aが設けられている。電磁弁54aは信号線72により制御装置12に接続されている。電磁弁54aは制御装置12によって開閉される。電磁弁54aが開くと離型剤タンク52a内の離型剤がスプレーノズル60aに供給され、電磁弁54aが閉じると離型剤タンク52aからスプレーノズル60aへの離型剤の供給が停止される。また、スプレーノズル60aは、水配管56及び分岐管56aを介して水配管24に接続され、さらに、空気配管58及び分岐管58aを介して空気配管18に接続されている。これによって、スプレーノズル60aには、空気供給装置20からの空気と、水貯蔵タンク28からの水も供給される。

【0020】

一方、スプレーノズル60bには、離型剤配管55bを介して離型剤タンク52bが接続されている。離型剤タンク52bは、スプレーノズル60bより鉛直上方の位置で噴霧装置50のハウジング表面に取付けられている。このため、離型剤タンク52b内の離型剤も、自重によって離型剤配管55b内を流れ、スプレーノズル60bまで送られる。離型剤配管55bには電磁弁54bが設けられている。電磁弁54bも制御装置12によって開閉される。電磁弁54bを開閉することにより、離型剤タンク52bからスプレーノズル60bへの離型剤供給が制御される。また、スプレーノズル60bにも、スプレーノズル60aと同様に水配管24と空気配管18に接続され、水と空気が供給される。

【0021】

可動型34側に対向する2本のスプレーノズル60c,60dは、上述したスプレーノズル60a,60bと同様に構成されている。即ち、スプレーノズル60cは、離型剤タンク52aと水配管24と空気配管18に接続され、離型剤タンク52a内の離型剤と水と空気が供給される。スプレーノズル60dは、離型剤タンク52bと水配管24と空気配管18に接続され、離型剤タンク52b内の離型剤と水と空気が供給される。

【0022】

ここで、スプレーノズル60a〜60dの具体的な構成の一例について説明しておく。スプレーノズル60a〜60dは全て同一構成であるため、ここでは、スプレーノズル60aについてのみ説明する。図4はスプレーノズル60aの断面図である。

図4に示すように、スプレーノズル60aはハウジング62aを有している。ハウジング62aは、離型剤用ノズル66aと水用ノズル68aと円筒部材64aを収容している。離型剤用ノズル66aは円筒形状である。離型剤用ノズル66aは、離型剤配管55a(図3参照)と連通している。離型剤用ノズル66aからは矢印D1方向に離型剤(離型剤タンク52a内の離型剤)が噴出する。水用ノズル68aは円筒形状である。水用ノズル68aは水配管24(図1参照)と連通している。水用ノズル68aからは矢印D2方向に水28aが噴出する。円筒部材64aは、離型剤用ノズル66aと水用ノズル68aを取り囲むように配置されている。円筒部材64aの外周面とハウジング62aの内周面との間には隙間70aが設けられている。隙間70aは、空気配管18(図1参照)と連通している。空気配管18を通過してきた空気は、矢印D3で示すように流れて、スプレーノズル60aの先端から外部に噴出する。本実施例に係るスプレーノズル60aは、離型剤や水28aを各ノズル66a,68aから噴出させながら空気を噴出させることによって、離型剤や水28aを微細化することができる。

【0023】

上述したことから明らかなように本実施例では、スプレーノズル60a,60cが離型剤タンク52aに接続され、スプレーノズル60b,60dが離型剤タンク52bに接続されている。このため、固定型36と可動型34のいずれに向かっても離型剤タンク52aに貯留されている離型剤29aと離型剤タンク42bに貯留されている離型剤29bを噴霧することができる。

また、各スプレーノズル60a〜60dには離型剤と水と空気をそれぞれ供給することができる。このため、電磁弁16,26,54a,54b・の開閉を制御することで、金型34,36に離型剤と水を同時に噴霧したり、離型剤のみを噴霧したり、水のみを噴霧したり、空気のみを吹きかけることができる。

【0024】

次に、離型剤タンク52a,52bについて詳述する。図5は離型剤タンク52a,52bと離型剤供給装置80の構成を模式的に示す図である。なお、離型剤タンク52aと離型剤タンク52bは同一構成であるため、ここでは離型剤タンク52aについてのみ説明する。

図5に示すように離型剤タンク52aは、タンク本体57aと、タンク本体57a内に収容されたフロート53aを備えている。タンク本体57aは中空状の容器であり、その内部に離型剤を貯留する。タンク本体57aの上端近傍の側面にはノズル入口57cが形成されている。ノズル入口57cの上辺には蓋51aが回動自在に取付けられている。蓋51aに外力が作用しない状態では、蓋51aは自重により下方に垂れ下がり、ノズル入口57cを閉じている。蓋51aに外力が作用すると、外力の方向に応じて蓋51aが回動する。タンク本体57aの下端には離型剤配管55a,55c(スプレーノズル60cに接続されている配管55c)が取付けられている。したがって、タンク本体57a内の離型剤は、その自重によって離型剤配管55a,55cに流れ出るようになっている。タンク本体57aの内壁面にはガイド57bが形成されている。ガイド57bは、フロート53aを上下方向にガイドする。フロート53aは、タンク本体57aに貯留される離型剤29aの量に応じて上下方向に移動する。即ち、フロート53aの位置は離型剤29aの液面の高さと同一となる。フロート53aの外周縁の一部には金属片59aが取付けられている。

【0025】

なお、本実施例では、離型剤タンク52aに貯留される離型剤29aは油性離型剤であり、離型剤タンク52bに貯留される離型剤29bは無機系離型剤である。油性離型剤は、有効温度領域が広いという特徴を有しており、無機系離型剤はガス発生が少ないという特徴を有している。本実施例の鋳造システム10では、金型34,36の部位(即ち、製品形状)に応じて噴霧する離型剤を油性離型剤か無機系離型剤かに切替えることができる。

【0026】

次に、離型剤供給装置80について詳述する。離型剤供給装置80は、離型剤タンク52a,52bに離型剤29a,29bを供給(補充)する離型剤供給部を備えている。なお、図5では、離型剤タンク52aに離型剤29aを供給する離型剤供給部のみが示されているが、離型剤供給装置80は離型剤タンク52bに離型剤29bを供給する離型剤供給部も備えている。2つの離型剤供給部は同一構成であるため、ここでは、離型剤タンク52aに離型剤29aを供給する離型剤供給部についてのみ説明する。

【0027】

図5に示すように、離型剤供給部は、離型剤貯蔵タンク82aと供給ノズル94aと液面検出部96aを有している。離型剤貯蔵タンク82aは、離型剤タンク52aに供給する離型剤29aを貯蔵している。離型剤貯蔵タンク82a内の離型剤29aの量は作業開始時等に作業者によって確認され、離型剤29aの量が少ないときは作業者によって補充される。

供給ノズル94aは、噴霧装置50が待機位置に位置決めされたときに、噴霧装置50に取付けられた離型剤タンク52aの入口開口57cと対向するように配設されている。噴霧装置50が待機位置にあると、供給ノズル94aが離型剤タンク52aの蓋51aを押し上げ、供給ノズル94aの先端が離型剤タンク52a内に挿し込まれるようになっている。

供給ノズル94aと離型剤貯蔵タンク82aとは離型剤配管92aで接続されている。離型剤配管92aには、ポンプ84aと電磁弁86aが設けられている。ポンプ84aは離型剤貯蔵タンク82a内の離型剤を吸入して吐出する。電磁弁86aは信号線74によって制御装置12と接続されている。電磁弁86aは制御装置12によって開閉される。ポンプ84aと電磁弁86aの間にはリターン配管98aの一端が接続されている。リターン配管98aの他端は離型剤貯蔵タンク82aに接続されている。ポンプ84aが作動している状態で電磁弁86aが開くと、ポンプ84aが吐出される離型剤は、その一部が離型剤配管92aを通って供給ノズル94aに流れ、その一部がリターン配管98aを通って離型剤貯蔵タンク82aに戻される。ポンプ84aが作動している状態で電磁弁86aが閉じると、ポンプ84aから吐出される離型剤の全てがリターン配管98aを通って離型剤貯蔵タンク82aに戻される。

【0028】

液面検出部96aは、2つの近接センサ88a,90aを備えている。近接センサ88a,90aは、噴霧装置50が待機位置に位置決めされたときに、噴霧装置50に取付けられた離型剤タンク52aと対向するように配設されている。近接センサ88a,90aは上下方向に所定の間隔を空けて配置されている。

近接センサ88a,90aは、離型剤タンク52a内に収容されたフロート53aの金属片59aを検出する。具体的には、離型剤タンク52a内の離型剤29aの液面が近接センサ88aと略同一レベルとなると、近接センサ88aはフロート53aの金属片59aを検出する。離型剤タンク52a内の離型剤29aの液面が近接センサ90aと略同一レベルとなると、近接センサ90aはフロート53aの金属片59aを検出する。このため、近接センサ88aで金属片59aが検出されると、制御装置12は離型剤タンク52a内の離型剤29aの液面が第1設定位置より低下した(即ち、離型剤29aの量が第1設定量以下となった)と判断する。また、近接センサ90aで金属片59aが検出されると、制御装置12は離型剤タンク52a内の離型剤29aの液面が第2設定位置よりも上昇した(即ち、離型剤29aの量が第2設定量以上となった)と判断する。

【0029】

次に、本実施例に係る鋳造システム10により鋳物(製品)を製造する手順を説明する。図6は鋳物製造手順を示すフローチャートである。ここでは、金型34,36を開いて鋳物を取出してから次の鋳物が成形されるまでの手順が示されている。

図6に示すように、鋳物を取出すと、まず、噴霧装置50を待機位置から塗布位置に移動させる(S2)。具体的には、制御装置12は移動ロボット40を駆動して、噴霧装置50を待機位置に移動させる。

噴霧装置50が待機位置に移動すると、噴霧装置20から金型34,36に水を噴霧して金型34,36を冷却する(S4)。すなわち、制御装置12は、電磁弁16,26を開放する。この際、噴霧装置50の電磁弁54a,54b・・は閉じられている。これにより、噴霧装置50から水28aのみがスプレーされて金型34,36が冷却される。

金型34,36への水28aの噴霧が終了すると、金型34,36の表面に空気をブローし、金型34,36の表面に付着した水を乾燥させる(S6)。すなわち、制御装置12は、電磁弁16のみを開放し、他の電磁弁26,54a,54b・・を閉じる。これにより、噴霧装置50から空気だけが噴出して金型34,36の表面が乾かされる。

【0030】

金型34,36の表面が乾燥すると、次に、噴霧装置50から金型34,36に離型剤を噴霧して金型34,36の表面に離型剤を塗布する(S8)。すなわち、制御装置12は、電磁弁16を開放すると共に、電磁弁54a,54b・・のいずれかを開放する。この際、電磁弁26は閉じていても、開いていていてもよい。電磁弁26を閉じると、離型剤(29a又は29b)のみが金型34,36に噴霧される。電磁弁26が開くと、離型剤(29a又は29b)と水が同時に金型34,36に噴霧される。

既に説明したように、本実施例では、噴霧装置50のスプレーノズル60a,60cからは離型剤タンク52aの離型剤29aが噴霧され、スプレーノズル60b,60dからは離型剤タンク52bの離型剤29bが噴霧される。このため、金型34,36に向かって、離型剤29aのみを噴霧し、あるいは、離型剤29bのみを噴霧し、さらには、離型剤29aと離型剤29bとを同時に噴霧することができる。従って、製品形状に応じて離型し易い部位と離型し難い部位があっても、その部位に応じて塗布する離型剤を選択することで、少量の離型剤で鋳物を金型34,36から離型することが可能となる。なお、離型剤(29a又は29b)を噴霧する位置の制御は、制御装置12が移動ロボット40を制御することで行うことができる。

【0031】

金型34,36に離型剤を塗布すると、制御装置12は移動ロボット40を駆動して噴霧装置50を塗布位置から待機位置に移動させる(S10)。噴霧装置50が待機位置に移動すると、離型剤供給装置80の供給ノズル94a,94bが離型剤タンク52a,52bのノズル入口に挿し込まれる。これによって、離型剤供給装置80から離型剤タンク52a,52bに離型剤が供給可能な状態となる。また、離型剤タンク52a,52b内のフロートを離型剤供給装置80の近接センサで検出可能な状態となる。

【0032】

噴霧装置50が待機位置に移動すると、次に、制御装置12は離型剤タンク52a,52b内の離型剤29a,29bの量をチェックする(S12)。すなわち、制御装置12は、離型剤供給装置80の近接センサ88a(下側に配置された近接センサ)がフロート53aの金属片59aを検出しているか否かを判定する。近接センサ88aが金属片59aを検出しているときは、離型剤タンク52a内の離型剤29aが第1設定量以下であると判断する。離型剤タンク52bについても、離型剤タンク52aと同様に判断する。

【0033】

次いで、制御装置12は、離型剤タンク52a,52bの離型剤29a,29bの量が第1設定量以下となるか否かを判断する(S14)。離型剤タンク52a、52b内の離型剤29a,29bのいずれもが第1設定量以下とならない場合(ステップS14でNO)は、そのままステップS18に進む。

【0034】

一方、離型剤タンク52a、52b内の離型剤29a,29bのいずれかが第1設定量以下となる場合(ステップS14でYES)は、第1設定量以下となった離型剤タンクに離型剤を供給(補給)する(S16)。具体的には、離型剤タンク52a内の離型剤29aのみが第1設定量以下となる場合は、離型剤タンク52aに離型剤52aを補充する。離型剤タンク52b内の離型剤29bのみが第1設定量以下となる場合は、離型剤タンク52bに離型剤52bを補充する。2つの離型剤タンク52a,52bの離型剤29a,29bの量が共に第1設定量以下となる場合は、離型剤タンク52a,52bのいずれにも離型剤29a,29bを補充する。

離型剤タンク52a,52bに離型剤29a,29bを補給する際は、離型剤タンク52a,52bに第2設定量以上の離型剤29a,29bが補給されないようにする。離型剤タンク52aに離型剤29aを補給する場合を例に具体的に説明する。制御装置12は、まず、離型剤供給装置80のポンプ84aを作動させると共に電磁弁86aを開放する。これによって、離型剤貯蔵タンク82aから供給ノズル94aを通って離型剤タンク52aに離型剤29aが供給される。次いで、制御装置12は、近接センサ90aがフロート53aの金属片59aを検出したか否かを判断する。近接センサ90aで金属片59aが検出されるまでは、離型剤タンク52aへの離型剤29aの供給を継続する。近接センサ90aで金属片59aが検出されると、離型剤タンク52aに第2設定量以上の離型剤29aが貯留されたと判断し、ポンプ84aの作動を停止すると共に電磁弁86aを閉じる。これによって、離型剤タンク52aへの離型剤29aの供給が停止される。

【0035】

ステップS18では、金型34,36を閉め、金型34,36内に溶湯を流し込む。流し込まれた溶湯が固化すると、金型34,36を開いて成形品(鋳物)を取出す。なお、実際の製造工程では、ステップS18の注湯・成形工程とステップS12〜S16の離型剤の補充工程とは同時並行的に行われる。

【0036】

上述の説明から明らかなように、本実施例の鋳造システム10では、噴霧装置50から2種類の離型剤29a,29bを噴霧することができる。このため、金型34,36の離型し難い部位にはそれに応じた離型剤を塗布し、離型し易い部位にはそれに応じた離型剤を塗布することができる。これによって、金型34,36から成形品を好適に取り出すことができる(即ち、かじり等の鋳造欠陥を生じることなく成形品を離型することができる。)。また、部位毎に適切な離型剤を用いることができるため、使用する離型剤の量を少なくすることができる。

【0037】

また、本実施例の鋳造システムでは、噴霧装置50に離型剤タンク52a,52bが取付けられている。このため、従来技術のように、移動ロボットの先端に取り付けられる噴霧装置と、この噴霧装置から離れて設置される離型剤供給源とを配管で接続し、圧送装置によって離型剤を離型剤供給源から噴霧装置に送る必要がない。これによって、移動ロボット40によって噴霧装置を比較的自由に移動させることができ、また、装置構成が簡易となって低コスト・小スペース・省エネルギー化を図ることができる。特に、本実施例では、離型剤タンク52a,52b内の離型剤29a,29bを自重によってスプレーノズル60a〜60dに供給している。これによって、低コスト・小スペース・省エネルギー化がより図られる。

なお、噴霧装置50に離型剤タンク52a,52bを取付けるため、多数の成形品を連続して成形するためには、離型剤タンク52a,52bに離型剤29a,29bを補給する必要が生じる。しかしながら、離型剤タンク52a,52bへの離型剤の補給は噴霧装置50が待機位置にあるときに、注湯・成形工程と同時平行的に行われる。このため、離型剤タンク52a,52bに離型剤29a,29bを補給するための時間を別途設定する必要はない。これによって生産性の低下を招くことが防止される。

【0038】

また、本実施例の鋳造システム10では、1成形毎に噴霧装置50を待機位置(離型剤タンクに離型剤を供給可能な位置)と塗布位置とに移動させる。このため、離型剤タンク52a,52bには1回の成形に必要な量の離型剤が貯留できればよい。従って、離型剤タンク52a,52bの容量を小さくすることができる。なお、1成形毎に噴霧装置50を待機位置と塗布位置とに移動させるため、制御装置12が1成形毎に異なる処理を行う必要はなく、制御装置12のプログラムを単純化することができる。

さらに、離型剤タンク52a,52bの容量を小さくできるため、移動ロボット40のアーム46の先端に取付けられる構造物(噴霧装置50と離型剤タンク52a,52b)の重量増加を抑制することができる。これによって、移動ロボット40に要求される剛性が小さくてすみ、移動ロボット40をコンパクト化することができる。また、移動ロボット40を高速で動かすことができるため、複数の離型剤を塗布することとしても短時間で離型剤の塗布を完了することができる。

【0039】

以上、本発明の具体例を詳細に説明したが、これらは例示にすぎず、特許請求の範囲を限定するものではない。特許請求の範囲に記載の技術には、以上に例示した具体例を様々に変形、変更したものが含まれる。

【0040】

例えば、図7に示すような離型剤タンク160を用いることもできる。この離型剤タンク160には、タンク本体160aに分岐管162が設けられている。分岐管162内にはフロート168が収容され、フロート168には金属片170が取付けられている。フロート168は、分岐管162の内壁面に形成されたガイド166によって分岐管162内を上下方向に案内されている。このように、タンク本体160aとは別の分岐管162内にフロート168を収容することで、離型剤29aの液面の変化に応じたフロート168の円滑な移動が担保される。これによって、離型剤タンク160内の離型剤29aの量を精度よく検出することができる。

【0041】

また、上述した実施例では、噴霧装置50に2つの離型剤タンクを取付け、スプレーノズル60a〜60dを用いて金型34,36に2種類の離型剤を塗布した。しかしながら、噴霧装置50から金型に噴霧する離型剤の種類(即ち、離型剤タンクの数)は任意の数とすることができ、また、離型剤の種類毎にスプレーノズルの数も任意に増減することができる。さらに、離型剤の種類・組合せは、成形品の形状等に応じて任意に設定することができる。

【0042】

また、上述した実施例では、1成形毎に噴霧装置50を待機位置に移動させ、待機位置にて離型剤タンク内の離型剤の量を検出し、必要があれば離型剤タンクへ離型剤を補給するように構成されていた。しかしながら、離型剤タンクへの離型剤の補給方法は、このような例に限られず、例えば、1成形毎に使用する離型剤の量が略一定とみなせる場合には、離型剤タンク内の離型剤の量を検出することなく、1成形毎に予め設定された量の離型剤を補給するようにしてもよい。さらに、離型剤タンクへの離型剤の補給を1成形毎に行う必要はなく、予め設定された回数毎に離型剤タンクに離型剤を補給するようにしてもよい。さらには、離型剤タンクへの離型剤の補給頻度が少ない場合等には、作業者が手動で離型剤タンクへ離型剤を補給してもよい。また、離型剤の種類によって1成形毎に使用する離型剤の量が異なる場合は、離型剤の種類毎に第1設定値及び第2設定値を変えるようにしてもよい。

【0043】

なお、上述した実施例では、離型剤供給装置に離型剤タンクの離型剤の量を検出するセンサを備えたが、このセンサは離型剤タンク側に設けてもよい。また、上述した実施例では、離型剤タンクの離型剤を自重でスプレーノズルにまで送ったが、ポンプ等によって圧送するような形態を採ることもできる。

【0044】

本明細書または図面に説明した技術要素は、単独であるいは各種の組み合わせによって技術的有用性を発揮するものであり、出願時請求項記載の組み合わせに限定されるものではない。また、本明細書または図面に例示した技術は複数目的を同時に達成するものであり、そのうちの一つの目的を達成すること自体で技術的有用性を持つものである。

【図面の簡単な説明】

【0045】

【図1】本実施例に係る鋳造システムの概略図であり、噴霧装置が塗布位置にある状態を示している。

【図2】本実施例に係る鋳造システムの概略図であり、噴霧装置が待機位置にある状態を示している。

【図3】スプレーノズルと離型剤タンクの接続関係を模式的に示す図である。

【図4】スプレーノズルの断面図である。

【図5】離型剤タンクと離型剤供給装置の構成を模式的に示す図である。

【図6】鋳物製造手順を示すフローチャートである。

【図7】離型剤タンクの他の例を説明するための図である。

【符号の説明】

【0046】

10・・鋳造システム

20・・空気供給装置

28・・水貯蔵タンク

30・・ダイカストマシン

34・・可動型

40・・移動ロボット

50・・噴霧装置

60a,60b,60c,60d・・スプレーノズル

80・・離型剤供給装置

【特許請求の範囲】

【請求項1】

成形型に離型剤を塗布する離型剤塗布システムであり、

離型剤をスプレーする噴霧装置と、

噴霧装置に取付けられており、噴霧装置に供給する離型剤を貯留する離型剤タンクと、

噴霧装置を塗布位置と待機位置とに移動させる移動装置と、

待機位置の近傍に設置されており、離型剤タンクに離型剤を供給する離型剤供給装置と、を有しており、

噴霧装置が待機位置にあると、離型剤タンクと離型剤供給装置とが接続可能となると共に離型剤供給装置から離型剤タンクへの離型剤の供給が可能となり、

噴霧装置が塗布位置にあると、離型剤供給装置と離型剤タンクとが切離されると共に噴霧装置からスプレーされた離型剤が成形型に塗布されることを特徴とする離型剤塗布システム。

【請求項2】

離型剤タンク又は離型剤供給装置は、離型剤タンクの離型剤の量を検出する検出手段を備えており、離型剤供給装置は、前記検出手段で検出される離型剤の量が第1設定量以下となるときに、離型剤タンクに離型剤を供給する離型剤供給手段を備えていることを特徴とする請求項1の離型剤塗布システム。

【請求項3】

離型剤供給手段は、離型剤タンクに離型剤を供給しているときに検出手段で検出される離型剤の量が第2設定量以上となると、離型剤タンクへの離型剤の供給を停止することを特徴とする請求項2の離型剤塗布システム。

【請求項4】

成形型に離型剤を塗布する離型剤塗布装置であり、

離型剤をスプレーする噴霧装置と、

噴霧装置に取付けられており、噴霧装置に供給する離型剤を貯留する離型剤タンクと、を有する離型剤塗布装置。

【請求項5】

離型剤タンクが取付けられた噴霧装置によって成形型に離型剤を塗布する方法であり、

噴霧装置を待機位置から塗布位置に移動させる工程と、

塗布位置において離型剤タンクに貯留されている離型剤を成形型にスプレーする工程と、

離型剤をスプレーした後に噴霧装置を塗布位置から待機位置に移動させる工程と、

待機位置において離型剤タンクに離型剤を供給する工程と、を有する離型剤塗布方法。

【請求項1】

成形型に離型剤を塗布する離型剤塗布システムであり、

離型剤をスプレーする噴霧装置と、

噴霧装置に取付けられており、噴霧装置に供給する離型剤を貯留する離型剤タンクと、

噴霧装置を塗布位置と待機位置とに移動させる移動装置と、

待機位置の近傍に設置されており、離型剤タンクに離型剤を供給する離型剤供給装置と、を有しており、

噴霧装置が待機位置にあると、離型剤タンクと離型剤供給装置とが接続可能となると共に離型剤供給装置から離型剤タンクへの離型剤の供給が可能となり、

噴霧装置が塗布位置にあると、離型剤供給装置と離型剤タンクとが切離されると共に噴霧装置からスプレーされた離型剤が成形型に塗布されることを特徴とする離型剤塗布システム。

【請求項2】

離型剤タンク又は離型剤供給装置は、離型剤タンクの離型剤の量を検出する検出手段を備えており、離型剤供給装置は、前記検出手段で検出される離型剤の量が第1設定量以下となるときに、離型剤タンクに離型剤を供給する離型剤供給手段を備えていることを特徴とする請求項1の離型剤塗布システム。

【請求項3】

離型剤供給手段は、離型剤タンクに離型剤を供給しているときに検出手段で検出される離型剤の量が第2設定量以上となると、離型剤タンクへの離型剤の供給を停止することを特徴とする請求項2の離型剤塗布システム。

【請求項4】

成形型に離型剤を塗布する離型剤塗布装置であり、

離型剤をスプレーする噴霧装置と、

噴霧装置に取付けられており、噴霧装置に供給する離型剤を貯留する離型剤タンクと、を有する離型剤塗布装置。

【請求項5】

離型剤タンクが取付けられた噴霧装置によって成形型に離型剤を塗布する方法であり、

噴霧装置を待機位置から塗布位置に移動させる工程と、

塗布位置において離型剤タンクに貯留されている離型剤を成形型にスプレーする工程と、

離型剤をスプレーした後に噴霧装置を塗布位置から待機位置に移動させる工程と、

待機位置において離型剤タンクに離型剤を供給する工程と、を有する離型剤塗布方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2008−279456(P2008−279456A)

【公開日】平成20年11月20日(2008.11.20)

【国際特許分類】

【出願番号】特願2007−123304(P2007−123304)

【出願日】平成19年5月8日(2007.5.8)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成20年11月20日(2008.11.20)

【国際特許分類】

【出願日】平成19年5月8日(2007.5.8)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]