難溶性アミノ酸類微細粒子、難溶性アミノ酸類含有混合組成物及びこれらの製造方法並びに皮膚外用剤及び食品添加物

【課題】本発明の目的は、難溶性アミノ酸類を改質することなく、難溶性アミノ酸類の本来の性質を保ったまま、化粧料に配合し易く、皮膚になじみ易く、さらには吸収性の優れたかつ安全な難溶性アミノ酸類微細粒子並びにその製造方法を提供することである。さらには、皮膚吸収に優れ、飽和濃度以上の使用濃度で澄明感のある化粧料、並びに食品添加剤を提供することである。

【解決手段】本発明に係る難溶性アミノ酸類微細粒子の製造方法は、20℃の水に対する溶解度が0.5g/100g以下の難溶性アミノ酸類を湿式粉砕法によって物理的に細分化させて、レーザー回折/散乱式粒度分布測定装置を用いて測定した粒子径分布曲線における下限若しくは上限からの頻度の累積値が50%になったところの粒子径である平均粒子径を1.0μm以下とすることを特徴とする。

【解決手段】本発明に係る難溶性アミノ酸類微細粒子の製造方法は、20℃の水に対する溶解度が0.5g/100g以下の難溶性アミノ酸類を湿式粉砕法によって物理的に細分化させて、レーザー回折/散乱式粒度分布測定装置を用いて測定した粒子径分布曲線における下限若しくは上限からの頻度の累積値が50%になったところの粒子径である平均粒子径を1.0μm以下とすることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は難溶性アミノ酸類微細粒子及びその製造方法に係わり、さらに化粧品を含めた皮膚外用剤及び食品添加剤に及ぶ。なお、本発明では、アミノ酸又はアミノ酸誘導体或いはそれらの塩を総称して、アミノ酸類と呼ぶ。

【背景技術】

【0002】

アミノ酸は、一つの分子の中に、アミノ基‐NH2とカルボキシル基‐COOHをもっている化合物を指すが、水に溶けるアミノ酸が多い。従って、アミノ酸は、溶液の形態で各種用途に利用できることから、アミノ酸を敢えて微細粒子の状態で利用しようとするニーズはほとんどない。溶解性に優れるアミノ酸類の乾燥粉末を製造するためにアミノ酸類含水溶液から噴霧乾燥して粉末を製造する方法が提案されている程度である(例えば特許文献1を参照。)。

【0003】

しかし、アミノ酸の中にも、水、アルコール、有機溶媒等の溶媒にほとんど溶解しないアミノ酸が存在する。例えば、L‐シスチン及びL‐チロジンは、水、アルコール、その他の有機溶媒にほとんど溶けない。L‐シスチン及びL‐チロジンは、20℃での水に対する溶解度が0.5g/100g以下である(例えば、非特許文献1又は2を参照。)。本明細書中、L‐シスチン、L‐チロジン等の難溶性アミノ酸類を、「20℃での水に対する溶解度が0.5g/100g以下であるアミノ酸およびその誘導体及びその塩」と定義する。なお、塩酸や水酸化ナトリウムなどの強酸や強アルカリの水溶液には溶解するが、それらの溶液は皮膚に対する刺激性が強く、人体へ適用するには好ましくない。

【0004】

L‐シスチンは、L‐システインの酸化体(2量体)であり、体内に吸収されると酵素シスチンレダクターゼや補酵素NADHなどの作用で還元されL‐システインになる。そのため、L‐システインと同様に抗酸化作用やチロシナーゼ活性阻害作用が期待され、メラニンの生成を抑制して美白効果、皮膚の老化を予防又は防止する効果が知られている。また、L‐シスチンは毛髪のタンパクであるケラチンの主要なアミノ酸であり、育毛に必要なアミノ酸であることが知られている。しかし、難溶性であることから添加濃度が極めて低く、その効果はあまり期待されない。このため水溶性を高めた誘導体のいくつかが開発され化粧料に使用されている(例えば特許文献2を参照。)。

【0005】

L‐シスチンの食品用途では、パン、パスタ、麺、練り製品に小麦粉(グルテン)の品質改良剤、老化改良剤、日持ち向上剤として添加されている。また、粉ミルクにはメチオニンの代用栄養素として添加されている。これらに用いられるL‐シスチンは粉体で配合される。他成分との混合性やグルテンとの反応性を高めるために予め結晶を粗粉砕したものが市場に供給されている(例えば特許文献3〜5を参照。)。

【0006】

チロジンはそれ自体に皮膚保湿作用があり皮膚保護剤と成り得ることが知られている。また、チロジン自体は生体内でメラニンの原料となり、L‐シスチン同様に育毛剤に配合することで張りのある黒髪の育成を促進することが知られている。さらにはその誘導体にはチロシナーゼ阻害作用によるメラニン生成抑制効果を持つものが多く皮膚美白効果を持つ皮膚外用剤として一般に期待されている。

【0007】

難溶性アミノ酸類は、水溶性アミノ酸と比較して非常に使用しづらいため、各種改善が試みられている。例えば、経皮及び細胞膜透過性を高めるため脂溶性誘導体が提案されている(例えば特許文献6を参照。)

【0008】

【非特許文献1】Dunn,M.S.and Rockland,L.B.:“Advances in Protein Chemistry,”Vol.III,p.357(Academic Press,New York,1947)

【非特許文献2】Joselow,M.,and Dawson,C.R.:J.Biol.Chem.,191,11(1951)

【特許文献1】特開2003‐568996号公報

【特許文献2】特開平6‐128143号公報

【特許文献3】特公昭63‐63170号公報

【特許文献4】特公平1‐4730号公報

【特許文献5】特開2003‐210126号公報

【特許文献6】特開平9‐30953号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

上記のようにL‐シスチン及びチロジンは優れた効果が期待されるものの、水、アルコール類、有機溶媒又は油剤に極めて難溶であり、使用されているとしても添加量は極めて少ない。また配合方法が難しく、固体状のまま配合できるファンデーションや用時振とうして用いるローション剤などに使用が限られている。澄明度を問わない乳液やクリームなどに配合して強制分散しての使用も考えられるが、粒子を極めて細かにする必要があり、実際には用いられていない。

【0010】

また特許文献6に記載の脂溶性誘導体は油溶性であり、水にほとんど溶けない。さらに、これらの誘導体化には煩雑な合成工程と高いコストが必要となり、工業的に利用しにくい。これらの誘導体化では、溶解度を上げるための親水性基又は親油性基などを導入したため、本来のアミノ酸の化学構造から遠ざかり、期待されるアミノ酸としての効果が得にくく、生体外化合物として人体への安全性が問われる結果となってしまった。安全面を考慮すると生体内物質としての化学構造を持つアミノ酸を適用するのが望ましい。

【0011】

L‐シスチンやチロジンは主に抽出法、酵素法又は醗酵法で製造される。その製造された際の平均粒子径は、一般的に粉体として取り扱い易い約50.0〜300.0μmである。また、通常用いられる粉体の粉砕方法では、ハンマーミルや振動ミル等の粉砕機が乾式で用いられるが、それらの衝撃粉砕から得られる平均粒子径は、本発明者らの検討に拠れば、通常10.0〜100.0μmで、例えばL‐シスチンをハンマーミルで粉砕したとき、レーザー回折/散乱式粒度分布測定装置を用いて測定した粒子径分布曲線における下限若しくは上限からの頻度の累積値が50%になったところの粒子径である平均粒子径(以下、単に「平均粒子径」という)は、50.3μmであり、粒度径は2.0μmから451.6μmの範囲であった。

【0012】

平均粒子径10.0μm以下の粒子を得ようとするなら、強い機械的衝撃を加える通常型の粉砕機ではもはや無理であり、更なる手段としてジェットミルが用いられる。しかし、このジェットミルでの超微細粉砕で得られる平均粒子径は1.0μmを超えて30.0μm以下の範囲で、平均粒子径で1.0μm以下の微細粒子を得たことはなく、平均粒子径で1.0μm以下の微細粒子(ナノ粒子)を得ることは不可能とされている。このジェットミルを用いて製造した難溶性アミノ酸の1.0μmを超えて30.0μm以下の微細粒子からなる粉体であっても、その極少量を溶媒に加え分散させると、強い白濁性の懸濁液となり、乳液やクリームなどの澄明度を問わない液体製剤か固形粉体製剤にしか用いることができない。

【0013】

また、溶解性に優れるアミノ酸類の乾燥粉末を製造するためにアミノ酸類含水溶液から噴霧乾燥して粉末を製造する特許文献1に記載の方法であっても平均粒径0.1μm以下のアミノ酸類粉末は得られていない。しかも、L‐シスチンなど溶解度の極めて低いアミノ酸にとっては、その水溶液の濃度は極めて低く、噴霧乾燥により粉末を製造することは、大量の溶液を処理するため、大量の熱エネルギーが消費されるばかりではなく、収率は極めて低いため、実用性がない。

【0014】

そのため、L‐シスチンなど難溶性アミノ酸類を含めて、現在、アミノ酸の微粉末は、殆んど物理的に細分化する方法、すなわち粉砕法によって製造されている。一般的には粉砕の手法は乾式法と湿式法に分けられる。従来、アミノ酸の粉砕方法としては乾式法が常識とされる。すなわち空気中や窒素など不活性ガス雰囲気中で粉砕を行なう手法が採用されているが、このような粉砕法によって平均粒子径1.0μm以下の難溶性アミノ酸微細粒子を商業的に得た例がない。

【0015】

従って、本発明の目的は、難溶性アミノ酸類の化学構造に親水性基又は親油性基を導入する改質をすることなく、難溶性アミノ酸類の本来の性質を保ったまま、化粧料に配合し易く、皮膚になじみ易く、さらには吸収性の優れかつ安全な難溶性アミノ酸類微細粒子並びにその製造方法を提供することにある。さらには、その難溶性アミノ酸類微細粒子を用いて皮膚吸収に優れ、飽和濃度以上の使用濃度で澄明感のある化粧料、並びに食品添加剤を提供することにある。

【課題を解決するための手段】

【0016】

本発明者らは、これらの課題を解決するため鋭意研究した結果、通常流通している粒度の難溶性アミノ酸結晶を湿式粉砕法、すなわち水、アルコール又は有機溶媒などの液体中で粉砕を行なうことによって、L‐シスチンなど難溶性アミノ酸類を超微細化し、平均粒子径で1.0μm以下の微細粒子が得られることが可能であることを見出し、本発明を完成するに至った。すなわち、本発明に係る難溶性アミノ酸類微細粒子の製造方法は、20℃の水に対する溶解度が0.5g/100g以下の難溶性アミノ酸類を湿式粉砕法によって物理的に細分化させて、レーザー回折/散乱式粒度分布測定装置を用いて測定した粒子径分布曲線における下限若しくは上限からの頻度の累積値が50%になったところの粒子径である平均粒子径を1.0μm以下とすることを特徴とする。

【0017】

本発明に係る難溶性アミノ酸類微細粒子の製造方法の形態として、前記難溶性アミノ酸類が、(化1)の一般式で表されるシスチン又はシスチン誘導体或いはそれらの塩である形態がある。

【化1】

(化1)中、R1は、水素原子、炭素原子数1〜18の直鎖若しくは分岐したアルキル脂肪酸残基又はアルケニル脂肪酸残基、炭素原子数1〜18の直鎖若しくは分岐したアルキル基又はアルケニル基、或いは、炭素原子数2〜18のヒドロキシアルキル基を表し、R2は水素原子、炭素原子数1〜18の直鎖若しくは分岐したアルキル基又はアルケニル基、或いは、炭素原子数2〜22のヒドロキシアルキル基を表す。

【0018】

本発明に係る難溶性アミノ酸類微細粒子の製造方法の形態として、前記難溶性アミノ酸類が、(化2)の一般式で表されるチロジン又はチロジン誘導体或いはそれらの塩である形態がある。

【化2】

(化2)中、R3は、水素原子、炭素原子数1〜18の直鎖若しくは分岐したアルキル脂肪酸残基又はアルケニル脂肪酸残基、炭素原子数1〜18の直鎖若しくは分岐したアルキル基又はアルケニル基、或いは、炭素原子数2〜18のヒドロキシアルキル基を表し、R4は、水素原子、炭素原子数1〜18の直鎖若しくは分岐したアルキル基又はアルケニル基、或いは、炭素原子数2〜22のヒドロキシアルキル基を表す。R5は、水素原子、炭素原子数1〜18の直鎖若しくは分岐したアルキル基又はアルケニル基、或いは、炭素原子数2〜22のヒドロキシアルキル基を表す。

【0019】

本発明に係る難溶性アミノ酸類微細粒子の製造方法では、直径3mm以下のビーズを粉砕媒体とし、水を分散媒として湿式粉砕を行なうことが好ましい。

【0020】

本発明に係る難溶性アミノ酸類微細粒子の製造方法では、直径3mm以下のビーズを粉砕媒体とし、アルコール類、有機溶媒、動植物油又は鉱物油を分散媒として湿式粉砕を行なうこととしても良い。

【0021】

本発明に係る難溶性アミノ酸類微細粒子の製造方法では、前記難溶性アミノ酸類に、ダイヤモンド微細粒子又は無機粒子或いはその両方を加えて、湿式粉砕法によって混合粉砕することとしても良い。本発明は、精密研磨に使用され、また、化粧品に添加される可能性も考えられるダイヤモンド微細粒子又はすでに化粧品に使われている酸化チタン、アルミナ、酸化亜鉛などの機能性無機粒子を難溶性アミノ酸と混合粉砕することによって、難溶性アミノ酸結晶粒子の微細化をより効率的に進められる。また得られた組成物が安定的である。そして、化粧料組成物に配合されるほかの機能性微細粒子をワン・ステップで均一に難溶性アミノ酸類微細粒子と混合することができる。

【0022】

本発明に係る難溶性アミノ酸類微細粒子は、20℃の水に対する溶解度が0.5g/100g以下の難溶性アミノ酸類の微細粒子において、レーザー回折/散乱式粒度分布測定装置を用いて測定した粒子径分布曲線における下限若しくは上限からの頻度の累積値が50%になったところの粒子径である平均粒子径が1.0μm以下であることを特徴とする。

【0023】

本発明に係る難溶性アミノ酸類含有混合組成物は、20℃の水に対する溶解度が0.5g/100g以下の難溶性アミノ酸類の微細粒子と、ダイヤモンド微細粒子又は無機微細粒子或いはその両方との混合微細粒子を含む難溶性アミノ酸類含有混合組成物であって、レーザー回折/散乱式粒度分布測定装置を用いて測定した粒子径分布曲線における下限若しくは上限からの頻度の累積値が50%になったところの粒子径である平均粒子径が1.0μm以下であることを特徴とする。

【0024】

本発明に係る難溶性アミノ酸類微細粒子又は難溶性アミノ酸類含有混合組成物は、本発明に係る難溶性アミノ酸類微細粒子の製造方法によって得られたことを特徴とする。

【0025】

本発明に係る難溶性アミノ酸類含有混合組成物は、形態がクリーム状である場合が包含される。本発明は、湿式粉砕における難溶性アミノ酸の濃度を増やすことにより、ゾルとゲルの中間状態に当たる安定的なクリーム状(糊状)の難溶性アミノ酸分散体が得られた。また、ナノダイヤモンドに限定する必要はないが、ナノダイヤモンド微細粒子を添加すると、クリーム状の難溶性アミノ酸分散体の生成が促進され、得られたクリーム状の難溶性アミノ酸分散体がより安定的である。

【0026】

本発明に係る皮膚外用剤は、本発明に係る難溶性アミノ酸類微細粒子又は難溶性アミノ酸類含有混合組成物を配合した化粧料を含むことを特徴とする。

【0027】

本発明に係る食品添加物は、本発明に係る難溶性アミノ酸類微細粒子(ただし、難溶性アミノ酸はL‐シスチン又はL‐チロジンであり、かつ、水、エタノール、グリセリン、グリセリン脂肪酸エステル、プロピレングリコール又は動植物油を分散媒とする。)を含むことを特徴とする。

【発明の効果】

【0028】

本発明によれば、難溶性アミノ酸類の化学構造に親水性基又は親油性基を導入する改質をすることなく、難溶性アミノ酸類の本来の性質を保ったまま、微細粒子化することができる。得られた難溶性アミノ酸類微細粒子は、化粧料に配合し易く、皮膚になじみ易く、さらには吸収性の優れかつ安全性が高い。さらに、得られた難溶性アミノ酸類微細粒子を用いて、皮膚吸収に優れ、飽和濃度以上の使用濃度で澄明感のある感触の良い化粧料、並びに食品添加剤を提供することも可能となった。

【発明を実施するための最良の形態】

【0029】

本発明の実施の形態を説明する。以下に説明する実施の形態は本発明の構成の例であり、本発明は、以下の実施の形態に制限されるものではない。本発明の効果を奏する限り、種々の形態変更をしてもよい。

【0030】

まず、難溶性アミノ酸類微細粒子の製造方法について説明する。本実施形態に係る難溶性アミノ酸類微細粒子の製造方法は、20℃の水に対する溶解度が0.5g/100g以下の難溶性アミノ酸類を湿式粉砕法によって物理的に細分化させて、レーザー回折/散乱式粒度分布測定装置を用いて測定した粒子径分布曲線における下限若しくは上限からの頻度の累積値が50%になったところの粒子径である平均粒子径を1.0μm以下とする。粉砕対象は、難溶性アミノ酸類であり、具体的には、20℃の水に対する溶解度が0.5g/100g以下のアミノ酸又はアミノ酸誘導体或いはそれらの塩である。この場合、水を湿式粉砕時の溶媒として使用することができる。また、メタノール、エタノール、イソプロパノール、グリセリン、プロピレングリコール等のアルコール類、アセトン等の有機溶媒を湿式粉砕時の溶媒として使用することができ、この場合、20℃のこれらの溶媒100gに対する溶解度が0.5g以下のアミノ酸類であれば、本実施形態における難溶性アミノ酸類である。なお、揮発性の有機溶媒を分散媒とすれば、粉砕後に容易に除去でき、粉末が残る。

【0031】

難溶性アミノ酸類としては、例えば、(化1)の一般式で表されるシスチン又はシスチン誘導体或いはそれらの塩であり、(化2)の一般式で表されるチロジン又はチロジン誘導体或いはそれらの塩である。さらに具体的には、例えば、L‐シスチン ジベンジルエステル、L‐シスチン ジ‐ter‐ブチルエステル、N,N‐ジベンジルオキシカルボニル‐L‐シスチン、N,O‐ベンジルチロジン、Boc‐L‐チロジンエチルエステルである。これらの難溶性アミノ酸類は、水のみならず、メタノール、エタノール、イソプロパノール、グリセリン、プロピレングリコール等のアルコール類、アセトンなどの有機溶媒或いは動植物油又は鉱物油等の油類に対しても上記の難溶性を示す場合も多く、湿式粉砕時の溶媒として水、メタノール、エタノール、イソプロパノール、グリセリン、プロピレングリコール等のアルコール類、アセトンなどの有機溶媒或いは動植物油又は鉱物油等の油類を選択して使用できる。なお、粉砕時における難溶性アミノ酸類は、1種類に限定されず、2種以上の混合物としてから粉砕を行なっても良い。

【0032】

難溶性アミノ酸類微細粒子の製造方法において、湿式粉砕法を採用する理由は次に説明するとおりである。アミノ酸のほとんどが水溶性であるため、アミノ酸を粉砕し、微細粒子化するために湿式粉砕法を用いるという考えは一般的ではなかった。その影響により、L‐シスチンやL‐チロジンなどの難溶性アミノ酸に限って湿式粉砕法を用いた例は今までに無い。従来のアミノ酸の粉砕では、衝撃法によるハンマーミルやボールミルなど粉砕装置を用いて空気中や不活性ガスでの乾式粉砕が多く試みられてきたが、いずれも平均粒子径1.0μm以下のアミノ酸微細粉体を得ることはできなかった。本発明者らの試みによって、ジェットミルによる乾式粉砕法でL‐シスチンを粉砕したところ、通常、平均粒子径10μmのL‐シスチンが得られ、粉砕条件をより細かくなるように厳しくして1.6μmのL‐シスチンが得られたのが、微細化の限界であった。

【0033】

微細粒子化技術としての粉砕操作は、製造過程が簡単でコストが低いなどの特徴があり、多くの産業分野で活用されている。粉砕法によって塊状ないしは粒状固体を砕いて数百あるいは数十ミクロンサイズの砕成物を得るのはそれほど難しくない。しかし、粉砕法によって1.0μm以下の微細粒子を得るのは容易ではない。また、一般的には、乾式粉砕よりも液体中での粉砕すなわち湿式粉砕法は、より細かい粒子が得られることが知られている。しかし、アミノ酸類微細粉末の製造に関しては、ほとんどのアミノ酸類は可溶性であるため、これまでL‐シスチンなど難溶性アミノ酸を含むアミノ酸類の粉砕は乾式法によって行われ、湿式法は適用できないという常識があった。本発明者らが乾式粉砕法を検討した際のL‐シスチンなど難溶性アミノ酸類の粉砕に用いた粉砕装置及びその原理を表1に示す。

【0034】

【表1】

【0035】

本発明者らは、適切な粉砕条件で、L‐シスチンなど難溶性アミノ酸類を湿式粉砕法によって平均粒子径1.0μm以下、さらに、0.1μm以下に微細粒子化することが可能であることを見出した。すなわち、L‐シスチンなど難溶性アミノ酸類を湿式粉砕するには、粉砕媒体を用いる粉砕方式が望ましい。また、望ましい粉砕媒体は球形の微小ボールである。さらに望ましい粉砕媒体が耐磨耗性のよいジルコニア製のもので、その直径が3mm以下、粉砕効率の向上の観点から好ましくは1mm以下、より好ましくは0.1〜1.0mmのビーズである。また、粉砕装置内で難溶性アミノ酸類粒子と接触するミル本体の材質も粉砕媒体と同一のものであることが望ましい。通常市販されている遊星ボールミルなどの回転型ボール又はビーズミルなど媒体撹拌型ミルが適用できるが、これらの粉砕装置に限定する必要がない。また、適切な粉砕条件としては、粉砕溶媒100mlに対し粉砕媒体のジルコニアビーズの使用量は100g〜400g、望ましいのは200g〜300g、さらに望ましいのは240g〜260g、また、粉砕溶媒100mlに対してL‐シスチンなど難溶性アミノ酸類の仕込み量は0.1g〜30g、望ましいのは0.5g〜20g、さらに望ましいのは1g〜15gである。

【0036】

本実施形態では、粉砕時の分散媒として例えば、水、メタノール、エタノール、イソプロパノール、グリセリン、プロピレングリコール等のアルコール類、アセトンなどの有機溶媒或いは動植物油又は鉱物油等の油類を使用するが、これらに限定する必要はない。これらの種類は難溶性アミノ酸類微細粒子の使用目的によって適宜選択する。例えば、食品用途とするのであれば、分散媒は水、エタノール、グリセリン、グリセリン脂肪酸エステル、プロピレングリコール又は動植物油とする。難溶性アミノ酸類微細粒子は、湿式粉砕法によって粉砕され、分散媒にほとんど溶解しないことから、細分化され平均粒子径だけが小さくなっていき、難溶性アミノ酸類自体の分解又は変質を起こさず、それ自身の本来の構造と性質を維持することができる。

【0037】

本実施形態において、平均粒子径とは、前述のとおり、レーザー回折/散乱式粒度分布測定装置を用いて測定した粒子径分布曲線における下限若しくは上限からの頻度の累積値が50%になったところの粒子径とする。難溶性アミノ酸類微細粒子は、凝集して二次粒子を形成している場合があるので、本発明における平均粒子径の測定対象は、次の操作によって分散を図った懸濁液とする。すなわち、粒度分布測定用のサンプルは、湿式粉砕によって得られた懸濁液について、測定のために凝集を防ぎ、分散性を維持するために界面活性剤(花王(株)製界面活性剤デモールNの0.1%水溶液)を加えて更に粉砕操作を5分間運転処理し、処理済み懸濁液を高強度超音波ホモジナイザー(例えばVCX‐750型、周波数20kHz、米国SONICS & MATERIALS,INC.製)を用いて振幅コントロールを50%にセットし、2分間で分散処理した後、測定を行なったものとした。なお、平均粒子径の定義において、0.1μm以下の微細粒子を対象とする場合には、レーザー光子相関法(Beckman・Coulter:DelsaNano C)によって粒度分布を測定し、粒子径分布曲線における下限若しくは上限からの頻度の累積値が50%になったところの粒子径を平均粒子径として併用しても良い。この場合、本実施形態において、難溶性アミノ酸類微細粉末又は難溶性アミノ酸類含有混合組成物は、レーザー光子相関法によって得られた粒子径分布曲線における下限若しくは上限からの頻度の累積値が50%になったところの平均粒子径を100nm以下とすることが好ましい。

【0038】

このように難溶性アミノ酸類の細分化を進めることで、20℃の水に対する溶解度が0.5g/100g以下の難溶性アミノ酸類の微細粒子において、平均粒子径が1.0μm以下である難溶性アミノ酸類微細粒子が得られる。さらに好ましくは全ての粒子が100nm以下の難溶性アミノ酸類微細粒子が得られる(この場合は、前記レーザー光子相関法による。)。

【0039】

本発明の難溶性アミノ酸類微細粒子の重要な用途の一つとして、化粧品組成物の成分がある。一般的に、化粧品における微細粒子の主な役割は、微細粒子がもつ被覆性、着色性、吸油性、吸水性、保湿性、溶解性、皮膚における展延性など性質の利用である。また、近年、紫外線の有害性が広く認識されるようになり、紫外線から皮膚を守る目的のために、ナノ化された酸化チタンなど機能性微細粒子が配合され利用されている。すなわち、微細粒子は化粧品における重要な原料の一つである。さらに、化粧品においては一般に複数種類の微細粒子が同時に利用されていることから、これらの異なる微細粒子間の混合又は分散の均一性、及び、配合性は化粧品(化粧料)の品質に影響を与える。

【0040】

一般的には、化粧品の製造プロセスは、粉砕と分散が重要な操作単位となる。例えば、メーキャップ化粧品のファンデーションなどは粉末化粧品であり、その製造は、着色顔料と体積顔料を混合機(例えば、ミキサー)で均一に混合したあと、粉砕機(例えば、ハンマーミル)で粉砕する。粉砕後、混合機にて少量の油分を混合する。その後、再度粉砕を行い均一な混合を図る。これを容器に充填して製品とする。また、油性化粧品の製造は、顔料を一部の油分とともに混練機(例えば、ロールミル)を用いて混合粉砕したあと、ワックスなどの残り油分と溶解混合する。そして脱気後、容器又は皿に充填して製品とする。このように、粉砕と分散は化粧品の製造プロセスにおいて重要な操作単位である。一般的には、微細粒子のサイズは細かくなるほど、均一な分散・混合は難しくなる。そこで、難溶性アミノ酸類の湿式粉砕においては、難溶性アミノ酸類に、ダイヤモンド微細粒子(例えば、ナノダイヤモンド微細粒子)又は無機粒子或いはその両方を加えて、混合粉砕することとしてもよい。難溶性アミノ酸類よりも硬度の高い粒子を添加して混合粉砕することによって、難溶性アミノ酸類の細分化過程をより効率的に進めることが可能であり、より安定したL‐シスチンなど難溶性アミノ酸の微細粒子を含有する組成物が得られる。無機粒子としては、例えば、酸化チタン、酸化亜鉛、酸化鉄、タルク、アルミナ、シリカ、マイカであるが、これらに限定する必要なない。化粧品によく使われている無機粒子は、例えば、酸化チタン、酸化鉄、酸化鉄、酸化亜鉛、酸化チタン溶融物などがあげられる。これらの粒子は、紫外線防止効果を高めることと、透明性を上げることなどの目的のために、一般に直径0.1μm以下の超微細粒子を用いることが求められる。しかし、これらの超微細粒子の使用上の問題点は一次粒子への分散が容易でなく、凝集によって透明性や紫外線防止効果を低下させることがある。本発明は、これらの超微細粒子の分散を難溶性アミノ酸類粒子の超微粉砕と同時に進めることで、結果としてone‐stepでしかも低コストで均一に分散混合した平均粒子径1.0μm以下の難溶性アミノ酸類微細粒子を含む組成物を提供することを可能とした。無機微細粒子の均一分散と均一混合がなされているため、化粧品の紫外線防止効果及び透明性の両者をより上げることが可能である。また、化粧料以外の用途においても、難溶性アミノ酸類微細粒子は必ずしも他の成分微細粒子と分離する必要はなく、その混合組成物が原料として、またそのまま製品として利用できる。また、湿式粉砕の際には、二種類以上の無機粒子を同時に添加することも可能である。さらに、無機粒子のほか、難溶性アミノ酸よりも硬度が高い有機微細粒子、例えばポリアミド系重合物などを添加することも効果がある。無機粒子の投入時の平均粒子径は、湿式粉砕機に投入できる大きさであれば制限はなく、例えば100μmを超える粗粒子でもよい。湿式粉砕によって、無機粒子も粉砕が進んでいき、無機微細粒子となるからである。もちろん、当初に直径0.1μm以下の超微細粒子を添加しても良い。なお、ダイヤモンド微細粒子は、粉砕されにくいので、ナノダイヤモンド粒子からなる微細粒子が好ましい。このように硬度の高い微細粒子を添加して混合粉砕して難溶性アミノ酸類の細分化を進めることで、20℃の水に対する溶解度が0.5g/100g以下の難溶性アミノ酸類の微細粒子と、ダイヤモンド微細粒子又は無機微細粒子或いはその両方との混合微細粒子を含む難溶性アミノ酸類含有混合組成物であって、平均粒子径が1.0μm以下である難溶性アミノ酸類含有混合組成物が得られる。さらに好ましくは100nm以下の粒子を含む平均粒子径1.0μm以下の難溶性アミノ酸類含有混合組成物が得られる。

【0041】

平均粒子径が1.0μm以下、好ましくは平均粒子径0.5μm以下、さらに好ましくは平均粒子径0.1μm以下の難溶性アミノ酸類微細粒子又は難溶性アミノ酸類含有混合組成物は、与えられた微細性によって化粧品としての使い勝手が向上している。例えば、難溶性アミノ酸類の粒子径を100nm以下(以下、ナノ粒子またはナノサイズという。)とすることによって、難溶性アミノ酸類微細粒子の利用価値を向上させると共に、数十μm〜数百μmサイズの従来の大きい粒子の難溶性アミノ酸(以下、難溶性アミノ酸粗大粒子という)ではできなかった新たな利用を可能にする。粒子径が可視光の波長(約400〜800nm)よりかなり小さいと可視光の散乱が少なく透明性が上がる。メーキャップ化粧品であるファンデーション成分として、皮膚吸収に優れ、飽和濃度以上の濃度でより澄明感のある化粧料、より光学特性に優れた化粧料となる。また、肌の角質細胞の隙間は、おおよそ40.0〜100.0nmと言われている。また、顔に約20万個が存在している毛穴の直径はおおよそ100.0〜200.0μm、汗腺は30.0〜80.0μmとされている。従って、それ以下のサイズの粒子ならば、物理的に皮膚角質層の深部まで到達できるということになる。すなわち、粒子径100nm以下の粒子を含む平均粒子径1.0μm以下の粉体ならば、角質細胞の隙間に浸透し、又は毛穴、汗腺を経由してその効力を皮膚細胞に与え、うるおいを与え、バリアー機能を補うことができると考えられる。さらに微細化されているため、皮膚や毛髪への付着性、伸展性(延び)、すべり、べたつきなどの使用感が改良される。

【0042】

本発明における重要な発見の一つとして、前記に述べたダイヤモンド微細粒子又は無機粒子との混合粉砕において、難溶性アミノ酸類の固形分濃度を増やすと同時に少量のダイヤモンド微細粒子又は無機粒子を添加することよりクリーム状物質が得られ、長時間放置しても安定であることが見出された。その配合は、例えば、難溶性アミノ酸類の固形100質量部に対して、ダイヤモンド微細粒子又は無機粒子1〜5質量部である。形態がクリーム状となり、かつ、安定であるそのメカニズムは不明であるが、従来の難溶性アミノ酸類粗大粒子を、プロペラ撹拌機又はホモミキサー又は万能ミキサーを用いて5時間まで撹拌分散してもクリーム状分散物が得られないことから、本発明に特有なメカニズムにより生じたと考えられる。結果として出来た難溶性アミノ酸類を含有するクリーム状分散物は、触感改善効果、粘度の増加効果、乳化安定性効果、分離防止効果があり、化粧料に用いると皮膚や毛髪から脱落しにくく、皮膚や毛髪との接触面積が大きいことから皮膚や毛髪への付着、のび、べたつきなどの使用感が優れているため、化粧料の組成物に適する。

【0043】

難溶性アミノ酸類微細粒子(ただし、難溶性アミノ酸はL‐シスチン又はL‐チロジンであり、かつ、水、エタノール、グリセリン、グリセリン脂肪酸エステル、プロピレングリコール又は動植物油を分散媒とする。)は、食品添加物としても使用できる。微細粒子であるため、吸収性に優れている。さらに、製品への配合性及び混合性に優れ、調理などの加熱などによる酵素を介した反応性に富み、かつ、食感を改善する。

【実施例】

【0044】

以下、非限定的に本発明の詳細を例示する。

(実施例1)L‐シスチンの微細粒子化

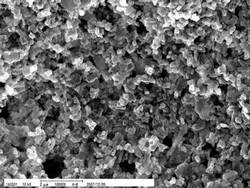

純度99%以上のL‐シスチン0.2gを精製水20mlに分散させて直径1mmのジルコニアビーズ50gと共に容量45mlのジルコニア容器に入れ、遊星ボ−ルミル(ドイツ・フリッチュ社製P‐7型、以下使用するミルは同じものである)を用いて750r.p.m.の回転数で5時間粉砕した。得られた微細粒子の懸濁液の凝集を防ぎ、分散性を維持するために界面活性剤(花王(株)製界面活性剤デモールNの0.1%水溶液)を加えて更に5分間運転処理した。前記懸濁液をレーザー回折/散乱式粒子径分布測定装置(HORIBA LA‐920、以下使用する測定装置は同じものである)で平均粒子径を測定すると、0.438μm、かつ最大粒子径1.981μmであった。図1にこの時の粒子径分布図を示す。またこのL‐シスチン微細粒子を走査型電子顕微鏡で観察すると粒子径は50〜1,000nmであることが確認された。図2にSEM画像を示す。更に、このL‐シスチン微細粒子について薄層クロマトグラフィ(TLCプレート:メルク・シリカゲル60F256、展開溶媒;水:ブタノール:酢酸=2:1:1)及び赤外吸収スペクトル(IR装置:Thermo Nicolet 380 FT‐IR、臭化カリウム錠剤法)を測定し、それらの結果と、未粉砕のL‐シスチンのTLCスポット及びJISのL‐シスチンのIRスペクトルとを比較して、L‐シスチンであることが確認できた。図3に薄層クロマトグラフィの結果を示した。図4に赤外吸収スペクトルの比較を示した。図1に示した粒子径分布測定装置での結果は、粉砕微細粒子のうちかなりの量を占めると思われる凝集体を反映しており、実際には、図2のSEM写真で見られるように50nm以下の粒子も多く含まれていた。得られた微細粒子は、薄層クロマトグラフィ及び赤外吸収スペクトルでL‐シスチンであることが確認され、当粉砕方法を用いても分解しないことが分った。同様の粉砕操作でL‐シスチンの平均粒子径が1.0μm以下、かつ最大粒子径2.5mm以下の粒子も得ることができた。

【0045】

(実施例2)有機溶媒中でのL‐シスチンの微細粒子化

純度99%以上のL‐シスチン1.0gをアセトン20mlに分散させて遊星ボールミルに入れ、直径1mmのジルコニアのビーズを用いて750r.p.m.の回転数で合計3時間粉砕した。溶媒を蒸発除去してL‐シスチンの粉体を得た。この粉体0.2gを取り、メタノ−ル20mlに分散させて遊星ボ−ルミルに入れ直径0.2mmのジルコニアのビーズを用いて800r.p.m.の回転数で合計2時間粉砕した。この分散液をレーザー回折/散乱式粒子径分布測定装置で平均粒子径を測定すると、一次粒子又は凝集体の平均粒子径0.523μm、かつ最大粒子径2.269μmの微細粒子を得ることができた。図5に粒子径分布図を示した。

【0046】

(実施例3)実施例2の他形態

実施例2においてアセトンを蒸発させて得られた微細粒子状L‐シスチン0.2gに精製水20mlを加え、遊星ボ−ルミルに入れて直径0.2mmのジルコニア材質のビーズを用いて800r.p.m.の回転数で合計2時間粉砕処理を行った。得られた懸濁液を、高強度超音波ホモジナイザーを用いて振幅コントロールを50%にセットし、2分間で分散処理した。レーザー回折粒度分布測定器で粒子径を測定すると、最大粒子径2.269μm、平均粒子径0.492μmの粒度分布を持つことが確認できた。図6に粒子径分布図を示した。

【0047】

(実施例4)他の粒度測定法による検証

純度99%以上のL‐シスチン1.0gを精製水20mlに分散させて遊星ボ−ルミルに入れ直径1mmのジルコニアのビーズを用いて750r.p.m.の回転数で合計3時間粉砕し、ペースト状のL‐シスチンを得た。このペースト2.0gを取り再び精製水15mlに分散させて遊星ボ−ルミルに入れ直径0.2mmのジルコニアのビーズを用いて回転数800r.p.m.の回転数で合計2時間粉砕した後、精製水5mlを加え更に5分間で粉砕を行い、L−シスチン分散した懸濁液を得た。粒度分布を測定するため、この懸濁液2gに花王(株)製界面活性剤デモールNの0.1%水溶液8gを添加し、高強度超音波ホモジナイザーを用いてで振幅コントロールを50%にセットし、2分間で分散処理した。得られた微細粒子の懸濁液をレーザー光子相関法(Beckman・Coulter:DelsaNano C)によって粒度分布を測定すると、69.9nmから90.6nmの範囲の粒子で平均粒子径76.6nmの粒子であることが分った。図7に粒子径分布図を示した。ここで、平均粒子径とは、レーザー光子相関法によるBeckman・Coulter:DelsaNano Cを用いて測定した粒子径分布曲線における下限若しくは上限からの頻度の累積値が50%になったところの粒子径のことである。本実施例によれば、適切な粉砕条件と界面活性剤を選択することで全てのL‐シスチン粒子のサイズを100nm以下にすること、すなわち、L‐シスチンのナノサイズ化が可能であることがわかった。

【0048】

(実施例5)ナノダイヤモンド微細粒子との混合粉砕によるL‐シスチンの微細粒子化

純度99%以上のL‐シスチン0.5gに爆発法ナノダイヤモンド微細粒子(製品名;Nanodiamond Powder、Guangzhou Panyu Guangda Electromechanica Co.Ltd,Panyu distrct,Guangzhou,china社製、;平均粒子径5nmダイヤモンド粒子で構成した凝集体で、爆発法ナノダイヤモンドとも呼ぶ。精密研磨加工分野で利用される。参考文献:砥粒加工学会誌、47巻8号、p414)0.2gを加え、更に精製水20mlを加え分散させて遊星ボ−ルミルに入れ直径1mmのジルコニアのボールを用いて750r.p.m.の回転数で3時間をかけて混合粉砕を行った。得られた混合粉砕物を、走査型電子顕微鏡で観察した結果、L‐シスチンが1.0μm以下に粉砕されたことが確認できた。また、レーザー回折粒度分布測定器で粒子径を測定すると、最大粒子径が1.005μmで、平均粒子径0.322μmの粒度分布を持つことが確認できた。図8にSEM画像を示した。図9に粒子径分布図を示した。また、本実施例で使用した爆発法ナノダイヤモンドは、メーカーが提供した成績書によると、その一次粒子の直径は粒径3〜10nm、比表面積は278〜335m2/g、形状は球形のものである。爆発法ナノダイヤモンドは爆薬を原料にした合成ダイヤモンドで、黒鉛を原料にした従来の工業用ダイヤモンドよりも細かく、既に化粧品などに応用されているフラーレン(C60)と同様に球形なナノカーボンである。また、爆発法ナノダイヤモンドが生体に対して安全性に問題がないと示唆する研究報告も出された(非特許文献3を参照。)。これらのことから、本実施例で示した難溶性アミノ酸を含有する組成物が化粧品へ応用できることや爆発法ナノダイヤモンドはフラーレン(C60)と類似な効果・機能(例えば、抗酸化効果)が発見できることが示唆される。これを支持する下記の実験結果が本発明者らによって得られた。

(実験結果)

SOD Assay kit‐WST(同仁化学)を用いて爆発法ナノダイヤモンドのスーパーオキシドアニオン消去率を測定したところ、IC50値0.2(W/V%)という値を得た。

【非特許文献3】Are diamond nanparticles cytotoxic?,Schrand,A.M.;Huang,H.;Carlson,C.;Schlager,J.J.;Osawa,E.+Hussain,S.M.;Dai,L.;J.Phys.chem.B.2007,111[1],2‐7

【0049】

(実施例6)アルミナ微細粒子との混合粉砕によるL‐シスチンの微細粒子化

実施例5のナノダイヤモンドの替わりに、純アルミナ微細粒子(メラー社製、ロット:1011N、平均粒子径0.06μm)を用いて実施例5と同じ条件で混合粉砕を行った。得られた混合粉砕物を、走査型電子顕微鏡で観察した結果、L‐シスチンが1.0μm以下に粉砕されたことが確認できた。また、レーザー回折粒度分布測定器で粒子径を測定すると、最大粒子径が3.409μmで、平均粒子径0.505μmの粒度分布を持つことを確認できた。図10にSEM画像を示した。図11に粒子径分布図を示した。

【0050】

(実施例7)酸化チタン微細粒子との混合粉砕によるL‐シスチンの微細粒子化

実施例5のナノダイヤモンドの替わりに、酸化チタン微細粒子(ルチル型、関東化学提供、製品番号4098‐30、粒子径約0.1〜0.3μm)を用いて実施例5と同じ条件で混合粉砕を行った。得られた混合粉砕物を、走査型電子顕微鏡で観察した結果、L‐シスチンが1.0μm以下に粉砕されたことが確認できた。また、レーザー回折粒度分布測定器で粒子径を測定すると、最大粒子径が11.565μmで、平均粒子径0.262μmの粒度分布を持つことが確認できた。図12にSEM画像を示した。図13に粒子径分布図を示した。

【0051】

(実施例8)粉砕により得られた安定的なクリーム状シスチン組成物

純度99%以上のL‐シスチン3.0gに爆発法ナノダイヤモンド0.06gを加え、分散させて遊星ボールミルに入れ直径3mmのジルコニアのボールを用いて660r.p.m.の回転数で30分をかけて混合粉砕を行った後、さらに、更に精製水20mlを加え続けて30分間粉砕を行った結果、流動性のないクリーム状組成物が得られた。また、2ヶ月放置しても状態の変化がないことが確認された。図14にクリーム状組成物の画像を示した。右は横方向からの画像、左は上からの画像である。

【0052】

(実施例9)実施例8との比較対照

実施例8に対する対比対象として、爆発法ナノダイヤモンドを添加しない、同様な条件で粉砕を行った結果、流動性のある牛乳状の組成物が得られた。図15に牛乳状の組成物の画像を示した。右は横方向からの画像、左は上からの画像である。

【0053】

(比較例1)

図16に通常の流通品であるL‐シスチン粒子(粉砕前)の画像を示した。図17に粒子径分布図を示した。

【0054】

(比較例2)

図18にL‐シスチン粒子(ハンマーミル粉砕品)の粒子径分布図を示した。これは粉砕品として流通しているものである。

【0055】

(比較例3)

図19にL‐シスチン粒子(ジェットミル粉砕品)の粒子径分布図を示した。

【図面の簡単な説明】

【0056】

【図1】粒子径分布図を示した。

【図2】SEM画像を示した。

【図3】薄層クロマトグラフィの結果を示した。

【図4】赤外吸収スペクトルの比較を示した。

【図5】粒子径分布図を示した。

【図6】粒子径分布図を示した。

【図7】粒子径分布図を示した。

【図8】SEM画像を示した。

【図9】粒子径分布図を示した。

【図10】SEM画像を示した。

【図11】粒子径分布図を示した。

【図12】SEM画像を示した。

【図13】粒子径分布図を示した。

【図14】クリーム状組成物の画像であり、右は横方向からの画像、左は上からの画像である。

【図15】牛乳状の組成物の画像であり、右は横方向からの画像、左は上からの画像である。

【図16】通常の流通品であるL‐シスチン粒子(粉砕前)の画像を示した。

【図17】粒子径分布図を示した。

【図18】L‐シスチン粒子(ハンマーミル粉砕品)の粒子径分布図を示した。

【図19】L‐シスチン粒子(ジェットミル粉砕品)の粒子径分布図を示した。

【技術分野】

【0001】

本発明は難溶性アミノ酸類微細粒子及びその製造方法に係わり、さらに化粧品を含めた皮膚外用剤及び食品添加剤に及ぶ。なお、本発明では、アミノ酸又はアミノ酸誘導体或いはそれらの塩を総称して、アミノ酸類と呼ぶ。

【背景技術】

【0002】

アミノ酸は、一つの分子の中に、アミノ基‐NH2とカルボキシル基‐COOHをもっている化合物を指すが、水に溶けるアミノ酸が多い。従って、アミノ酸は、溶液の形態で各種用途に利用できることから、アミノ酸を敢えて微細粒子の状態で利用しようとするニーズはほとんどない。溶解性に優れるアミノ酸類の乾燥粉末を製造するためにアミノ酸類含水溶液から噴霧乾燥して粉末を製造する方法が提案されている程度である(例えば特許文献1を参照。)。

【0003】

しかし、アミノ酸の中にも、水、アルコール、有機溶媒等の溶媒にほとんど溶解しないアミノ酸が存在する。例えば、L‐シスチン及びL‐チロジンは、水、アルコール、その他の有機溶媒にほとんど溶けない。L‐シスチン及びL‐チロジンは、20℃での水に対する溶解度が0.5g/100g以下である(例えば、非特許文献1又は2を参照。)。本明細書中、L‐シスチン、L‐チロジン等の難溶性アミノ酸類を、「20℃での水に対する溶解度が0.5g/100g以下であるアミノ酸およびその誘導体及びその塩」と定義する。なお、塩酸や水酸化ナトリウムなどの強酸や強アルカリの水溶液には溶解するが、それらの溶液は皮膚に対する刺激性が強く、人体へ適用するには好ましくない。

【0004】

L‐シスチンは、L‐システインの酸化体(2量体)であり、体内に吸収されると酵素シスチンレダクターゼや補酵素NADHなどの作用で還元されL‐システインになる。そのため、L‐システインと同様に抗酸化作用やチロシナーゼ活性阻害作用が期待され、メラニンの生成を抑制して美白効果、皮膚の老化を予防又は防止する効果が知られている。また、L‐シスチンは毛髪のタンパクであるケラチンの主要なアミノ酸であり、育毛に必要なアミノ酸であることが知られている。しかし、難溶性であることから添加濃度が極めて低く、その効果はあまり期待されない。このため水溶性を高めた誘導体のいくつかが開発され化粧料に使用されている(例えば特許文献2を参照。)。

【0005】

L‐シスチンの食品用途では、パン、パスタ、麺、練り製品に小麦粉(グルテン)の品質改良剤、老化改良剤、日持ち向上剤として添加されている。また、粉ミルクにはメチオニンの代用栄養素として添加されている。これらに用いられるL‐シスチンは粉体で配合される。他成分との混合性やグルテンとの反応性を高めるために予め結晶を粗粉砕したものが市場に供給されている(例えば特許文献3〜5を参照。)。

【0006】

チロジンはそれ自体に皮膚保湿作用があり皮膚保護剤と成り得ることが知られている。また、チロジン自体は生体内でメラニンの原料となり、L‐シスチン同様に育毛剤に配合することで張りのある黒髪の育成を促進することが知られている。さらにはその誘導体にはチロシナーゼ阻害作用によるメラニン生成抑制効果を持つものが多く皮膚美白効果を持つ皮膚外用剤として一般に期待されている。

【0007】

難溶性アミノ酸類は、水溶性アミノ酸と比較して非常に使用しづらいため、各種改善が試みられている。例えば、経皮及び細胞膜透過性を高めるため脂溶性誘導体が提案されている(例えば特許文献6を参照。)

【0008】

【非特許文献1】Dunn,M.S.and Rockland,L.B.:“Advances in Protein Chemistry,”Vol.III,p.357(Academic Press,New York,1947)

【非特許文献2】Joselow,M.,and Dawson,C.R.:J.Biol.Chem.,191,11(1951)

【特許文献1】特開2003‐568996号公報

【特許文献2】特開平6‐128143号公報

【特許文献3】特公昭63‐63170号公報

【特許文献4】特公平1‐4730号公報

【特許文献5】特開2003‐210126号公報

【特許文献6】特開平9‐30953号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

上記のようにL‐シスチン及びチロジンは優れた効果が期待されるものの、水、アルコール類、有機溶媒又は油剤に極めて難溶であり、使用されているとしても添加量は極めて少ない。また配合方法が難しく、固体状のまま配合できるファンデーションや用時振とうして用いるローション剤などに使用が限られている。澄明度を問わない乳液やクリームなどに配合して強制分散しての使用も考えられるが、粒子を極めて細かにする必要があり、実際には用いられていない。

【0010】

また特許文献6に記載の脂溶性誘導体は油溶性であり、水にほとんど溶けない。さらに、これらの誘導体化には煩雑な合成工程と高いコストが必要となり、工業的に利用しにくい。これらの誘導体化では、溶解度を上げるための親水性基又は親油性基などを導入したため、本来のアミノ酸の化学構造から遠ざかり、期待されるアミノ酸としての効果が得にくく、生体外化合物として人体への安全性が問われる結果となってしまった。安全面を考慮すると生体内物質としての化学構造を持つアミノ酸を適用するのが望ましい。

【0011】

L‐シスチンやチロジンは主に抽出法、酵素法又は醗酵法で製造される。その製造された際の平均粒子径は、一般的に粉体として取り扱い易い約50.0〜300.0μmである。また、通常用いられる粉体の粉砕方法では、ハンマーミルや振動ミル等の粉砕機が乾式で用いられるが、それらの衝撃粉砕から得られる平均粒子径は、本発明者らの検討に拠れば、通常10.0〜100.0μmで、例えばL‐シスチンをハンマーミルで粉砕したとき、レーザー回折/散乱式粒度分布測定装置を用いて測定した粒子径分布曲線における下限若しくは上限からの頻度の累積値が50%になったところの粒子径である平均粒子径(以下、単に「平均粒子径」という)は、50.3μmであり、粒度径は2.0μmから451.6μmの範囲であった。

【0012】

平均粒子径10.0μm以下の粒子を得ようとするなら、強い機械的衝撃を加える通常型の粉砕機ではもはや無理であり、更なる手段としてジェットミルが用いられる。しかし、このジェットミルでの超微細粉砕で得られる平均粒子径は1.0μmを超えて30.0μm以下の範囲で、平均粒子径で1.0μm以下の微細粒子を得たことはなく、平均粒子径で1.0μm以下の微細粒子(ナノ粒子)を得ることは不可能とされている。このジェットミルを用いて製造した難溶性アミノ酸の1.0μmを超えて30.0μm以下の微細粒子からなる粉体であっても、その極少量を溶媒に加え分散させると、強い白濁性の懸濁液となり、乳液やクリームなどの澄明度を問わない液体製剤か固形粉体製剤にしか用いることができない。

【0013】

また、溶解性に優れるアミノ酸類の乾燥粉末を製造するためにアミノ酸類含水溶液から噴霧乾燥して粉末を製造する特許文献1に記載の方法であっても平均粒径0.1μm以下のアミノ酸類粉末は得られていない。しかも、L‐シスチンなど溶解度の極めて低いアミノ酸にとっては、その水溶液の濃度は極めて低く、噴霧乾燥により粉末を製造することは、大量の溶液を処理するため、大量の熱エネルギーが消費されるばかりではなく、収率は極めて低いため、実用性がない。

【0014】

そのため、L‐シスチンなど難溶性アミノ酸類を含めて、現在、アミノ酸の微粉末は、殆んど物理的に細分化する方法、すなわち粉砕法によって製造されている。一般的には粉砕の手法は乾式法と湿式法に分けられる。従来、アミノ酸の粉砕方法としては乾式法が常識とされる。すなわち空気中や窒素など不活性ガス雰囲気中で粉砕を行なう手法が採用されているが、このような粉砕法によって平均粒子径1.0μm以下の難溶性アミノ酸微細粒子を商業的に得た例がない。

【0015】

従って、本発明の目的は、難溶性アミノ酸類の化学構造に親水性基又は親油性基を導入する改質をすることなく、難溶性アミノ酸類の本来の性質を保ったまま、化粧料に配合し易く、皮膚になじみ易く、さらには吸収性の優れかつ安全な難溶性アミノ酸類微細粒子並びにその製造方法を提供することにある。さらには、その難溶性アミノ酸類微細粒子を用いて皮膚吸収に優れ、飽和濃度以上の使用濃度で澄明感のある化粧料、並びに食品添加剤を提供することにある。

【課題を解決するための手段】

【0016】

本発明者らは、これらの課題を解決するため鋭意研究した結果、通常流通している粒度の難溶性アミノ酸結晶を湿式粉砕法、すなわち水、アルコール又は有機溶媒などの液体中で粉砕を行なうことによって、L‐シスチンなど難溶性アミノ酸類を超微細化し、平均粒子径で1.0μm以下の微細粒子が得られることが可能であることを見出し、本発明を完成するに至った。すなわち、本発明に係る難溶性アミノ酸類微細粒子の製造方法は、20℃の水に対する溶解度が0.5g/100g以下の難溶性アミノ酸類を湿式粉砕法によって物理的に細分化させて、レーザー回折/散乱式粒度分布測定装置を用いて測定した粒子径分布曲線における下限若しくは上限からの頻度の累積値が50%になったところの粒子径である平均粒子径を1.0μm以下とすることを特徴とする。

【0017】

本発明に係る難溶性アミノ酸類微細粒子の製造方法の形態として、前記難溶性アミノ酸類が、(化1)の一般式で表されるシスチン又はシスチン誘導体或いはそれらの塩である形態がある。

【化1】

(化1)中、R1は、水素原子、炭素原子数1〜18の直鎖若しくは分岐したアルキル脂肪酸残基又はアルケニル脂肪酸残基、炭素原子数1〜18の直鎖若しくは分岐したアルキル基又はアルケニル基、或いは、炭素原子数2〜18のヒドロキシアルキル基を表し、R2は水素原子、炭素原子数1〜18の直鎖若しくは分岐したアルキル基又はアルケニル基、或いは、炭素原子数2〜22のヒドロキシアルキル基を表す。

【0018】

本発明に係る難溶性アミノ酸類微細粒子の製造方法の形態として、前記難溶性アミノ酸類が、(化2)の一般式で表されるチロジン又はチロジン誘導体或いはそれらの塩である形態がある。

【化2】

(化2)中、R3は、水素原子、炭素原子数1〜18の直鎖若しくは分岐したアルキル脂肪酸残基又はアルケニル脂肪酸残基、炭素原子数1〜18の直鎖若しくは分岐したアルキル基又はアルケニル基、或いは、炭素原子数2〜18のヒドロキシアルキル基を表し、R4は、水素原子、炭素原子数1〜18の直鎖若しくは分岐したアルキル基又はアルケニル基、或いは、炭素原子数2〜22のヒドロキシアルキル基を表す。R5は、水素原子、炭素原子数1〜18の直鎖若しくは分岐したアルキル基又はアルケニル基、或いは、炭素原子数2〜22のヒドロキシアルキル基を表す。

【0019】

本発明に係る難溶性アミノ酸類微細粒子の製造方法では、直径3mm以下のビーズを粉砕媒体とし、水を分散媒として湿式粉砕を行なうことが好ましい。

【0020】

本発明に係る難溶性アミノ酸類微細粒子の製造方法では、直径3mm以下のビーズを粉砕媒体とし、アルコール類、有機溶媒、動植物油又は鉱物油を分散媒として湿式粉砕を行なうこととしても良い。

【0021】

本発明に係る難溶性アミノ酸類微細粒子の製造方法では、前記難溶性アミノ酸類に、ダイヤモンド微細粒子又は無機粒子或いはその両方を加えて、湿式粉砕法によって混合粉砕することとしても良い。本発明は、精密研磨に使用され、また、化粧品に添加される可能性も考えられるダイヤモンド微細粒子又はすでに化粧品に使われている酸化チタン、アルミナ、酸化亜鉛などの機能性無機粒子を難溶性アミノ酸と混合粉砕することによって、難溶性アミノ酸結晶粒子の微細化をより効率的に進められる。また得られた組成物が安定的である。そして、化粧料組成物に配合されるほかの機能性微細粒子をワン・ステップで均一に難溶性アミノ酸類微細粒子と混合することができる。

【0022】

本発明に係る難溶性アミノ酸類微細粒子は、20℃の水に対する溶解度が0.5g/100g以下の難溶性アミノ酸類の微細粒子において、レーザー回折/散乱式粒度分布測定装置を用いて測定した粒子径分布曲線における下限若しくは上限からの頻度の累積値が50%になったところの粒子径である平均粒子径が1.0μm以下であることを特徴とする。

【0023】

本発明に係る難溶性アミノ酸類含有混合組成物は、20℃の水に対する溶解度が0.5g/100g以下の難溶性アミノ酸類の微細粒子と、ダイヤモンド微細粒子又は無機微細粒子或いはその両方との混合微細粒子を含む難溶性アミノ酸類含有混合組成物であって、レーザー回折/散乱式粒度分布測定装置を用いて測定した粒子径分布曲線における下限若しくは上限からの頻度の累積値が50%になったところの粒子径である平均粒子径が1.0μm以下であることを特徴とする。

【0024】

本発明に係る難溶性アミノ酸類微細粒子又は難溶性アミノ酸類含有混合組成物は、本発明に係る難溶性アミノ酸類微細粒子の製造方法によって得られたことを特徴とする。

【0025】

本発明に係る難溶性アミノ酸類含有混合組成物は、形態がクリーム状である場合が包含される。本発明は、湿式粉砕における難溶性アミノ酸の濃度を増やすことにより、ゾルとゲルの中間状態に当たる安定的なクリーム状(糊状)の難溶性アミノ酸分散体が得られた。また、ナノダイヤモンドに限定する必要はないが、ナノダイヤモンド微細粒子を添加すると、クリーム状の難溶性アミノ酸分散体の生成が促進され、得られたクリーム状の難溶性アミノ酸分散体がより安定的である。

【0026】

本発明に係る皮膚外用剤は、本発明に係る難溶性アミノ酸類微細粒子又は難溶性アミノ酸類含有混合組成物を配合した化粧料を含むことを特徴とする。

【0027】

本発明に係る食品添加物は、本発明に係る難溶性アミノ酸類微細粒子(ただし、難溶性アミノ酸はL‐シスチン又はL‐チロジンであり、かつ、水、エタノール、グリセリン、グリセリン脂肪酸エステル、プロピレングリコール又は動植物油を分散媒とする。)を含むことを特徴とする。

【発明の効果】

【0028】

本発明によれば、難溶性アミノ酸類の化学構造に親水性基又は親油性基を導入する改質をすることなく、難溶性アミノ酸類の本来の性質を保ったまま、微細粒子化することができる。得られた難溶性アミノ酸類微細粒子は、化粧料に配合し易く、皮膚になじみ易く、さらには吸収性の優れかつ安全性が高い。さらに、得られた難溶性アミノ酸類微細粒子を用いて、皮膚吸収に優れ、飽和濃度以上の使用濃度で澄明感のある感触の良い化粧料、並びに食品添加剤を提供することも可能となった。

【発明を実施するための最良の形態】

【0029】

本発明の実施の形態を説明する。以下に説明する実施の形態は本発明の構成の例であり、本発明は、以下の実施の形態に制限されるものではない。本発明の効果を奏する限り、種々の形態変更をしてもよい。

【0030】

まず、難溶性アミノ酸類微細粒子の製造方法について説明する。本実施形態に係る難溶性アミノ酸類微細粒子の製造方法は、20℃の水に対する溶解度が0.5g/100g以下の難溶性アミノ酸類を湿式粉砕法によって物理的に細分化させて、レーザー回折/散乱式粒度分布測定装置を用いて測定した粒子径分布曲線における下限若しくは上限からの頻度の累積値が50%になったところの粒子径である平均粒子径を1.0μm以下とする。粉砕対象は、難溶性アミノ酸類であり、具体的には、20℃の水に対する溶解度が0.5g/100g以下のアミノ酸又はアミノ酸誘導体或いはそれらの塩である。この場合、水を湿式粉砕時の溶媒として使用することができる。また、メタノール、エタノール、イソプロパノール、グリセリン、プロピレングリコール等のアルコール類、アセトン等の有機溶媒を湿式粉砕時の溶媒として使用することができ、この場合、20℃のこれらの溶媒100gに対する溶解度が0.5g以下のアミノ酸類であれば、本実施形態における難溶性アミノ酸類である。なお、揮発性の有機溶媒を分散媒とすれば、粉砕後に容易に除去でき、粉末が残る。

【0031】

難溶性アミノ酸類としては、例えば、(化1)の一般式で表されるシスチン又はシスチン誘導体或いはそれらの塩であり、(化2)の一般式で表されるチロジン又はチロジン誘導体或いはそれらの塩である。さらに具体的には、例えば、L‐シスチン ジベンジルエステル、L‐シスチン ジ‐ter‐ブチルエステル、N,N‐ジベンジルオキシカルボニル‐L‐シスチン、N,O‐ベンジルチロジン、Boc‐L‐チロジンエチルエステルである。これらの難溶性アミノ酸類は、水のみならず、メタノール、エタノール、イソプロパノール、グリセリン、プロピレングリコール等のアルコール類、アセトンなどの有機溶媒或いは動植物油又は鉱物油等の油類に対しても上記の難溶性を示す場合も多く、湿式粉砕時の溶媒として水、メタノール、エタノール、イソプロパノール、グリセリン、プロピレングリコール等のアルコール類、アセトンなどの有機溶媒或いは動植物油又は鉱物油等の油類を選択して使用できる。なお、粉砕時における難溶性アミノ酸類は、1種類に限定されず、2種以上の混合物としてから粉砕を行なっても良い。

【0032】

難溶性アミノ酸類微細粒子の製造方法において、湿式粉砕法を採用する理由は次に説明するとおりである。アミノ酸のほとんどが水溶性であるため、アミノ酸を粉砕し、微細粒子化するために湿式粉砕法を用いるという考えは一般的ではなかった。その影響により、L‐シスチンやL‐チロジンなどの難溶性アミノ酸に限って湿式粉砕法を用いた例は今までに無い。従来のアミノ酸の粉砕では、衝撃法によるハンマーミルやボールミルなど粉砕装置を用いて空気中や不活性ガスでの乾式粉砕が多く試みられてきたが、いずれも平均粒子径1.0μm以下のアミノ酸微細粉体を得ることはできなかった。本発明者らの試みによって、ジェットミルによる乾式粉砕法でL‐シスチンを粉砕したところ、通常、平均粒子径10μmのL‐シスチンが得られ、粉砕条件をより細かくなるように厳しくして1.6μmのL‐シスチンが得られたのが、微細化の限界であった。

【0033】

微細粒子化技術としての粉砕操作は、製造過程が簡単でコストが低いなどの特徴があり、多くの産業分野で活用されている。粉砕法によって塊状ないしは粒状固体を砕いて数百あるいは数十ミクロンサイズの砕成物を得るのはそれほど難しくない。しかし、粉砕法によって1.0μm以下の微細粒子を得るのは容易ではない。また、一般的には、乾式粉砕よりも液体中での粉砕すなわち湿式粉砕法は、より細かい粒子が得られることが知られている。しかし、アミノ酸類微細粉末の製造に関しては、ほとんどのアミノ酸類は可溶性であるため、これまでL‐シスチンなど難溶性アミノ酸を含むアミノ酸類の粉砕は乾式法によって行われ、湿式法は適用できないという常識があった。本発明者らが乾式粉砕法を検討した際のL‐シスチンなど難溶性アミノ酸類の粉砕に用いた粉砕装置及びその原理を表1に示す。

【0034】

【表1】

【0035】

本発明者らは、適切な粉砕条件で、L‐シスチンなど難溶性アミノ酸類を湿式粉砕法によって平均粒子径1.0μm以下、さらに、0.1μm以下に微細粒子化することが可能であることを見出した。すなわち、L‐シスチンなど難溶性アミノ酸類を湿式粉砕するには、粉砕媒体を用いる粉砕方式が望ましい。また、望ましい粉砕媒体は球形の微小ボールである。さらに望ましい粉砕媒体が耐磨耗性のよいジルコニア製のもので、その直径が3mm以下、粉砕効率の向上の観点から好ましくは1mm以下、より好ましくは0.1〜1.0mmのビーズである。また、粉砕装置内で難溶性アミノ酸類粒子と接触するミル本体の材質も粉砕媒体と同一のものであることが望ましい。通常市販されている遊星ボールミルなどの回転型ボール又はビーズミルなど媒体撹拌型ミルが適用できるが、これらの粉砕装置に限定する必要がない。また、適切な粉砕条件としては、粉砕溶媒100mlに対し粉砕媒体のジルコニアビーズの使用量は100g〜400g、望ましいのは200g〜300g、さらに望ましいのは240g〜260g、また、粉砕溶媒100mlに対してL‐シスチンなど難溶性アミノ酸類の仕込み量は0.1g〜30g、望ましいのは0.5g〜20g、さらに望ましいのは1g〜15gである。

【0036】

本実施形態では、粉砕時の分散媒として例えば、水、メタノール、エタノール、イソプロパノール、グリセリン、プロピレングリコール等のアルコール類、アセトンなどの有機溶媒或いは動植物油又は鉱物油等の油類を使用するが、これらに限定する必要はない。これらの種類は難溶性アミノ酸類微細粒子の使用目的によって適宜選択する。例えば、食品用途とするのであれば、分散媒は水、エタノール、グリセリン、グリセリン脂肪酸エステル、プロピレングリコール又は動植物油とする。難溶性アミノ酸類微細粒子は、湿式粉砕法によって粉砕され、分散媒にほとんど溶解しないことから、細分化され平均粒子径だけが小さくなっていき、難溶性アミノ酸類自体の分解又は変質を起こさず、それ自身の本来の構造と性質を維持することができる。

【0037】

本実施形態において、平均粒子径とは、前述のとおり、レーザー回折/散乱式粒度分布測定装置を用いて測定した粒子径分布曲線における下限若しくは上限からの頻度の累積値が50%になったところの粒子径とする。難溶性アミノ酸類微細粒子は、凝集して二次粒子を形成している場合があるので、本発明における平均粒子径の測定対象は、次の操作によって分散を図った懸濁液とする。すなわち、粒度分布測定用のサンプルは、湿式粉砕によって得られた懸濁液について、測定のために凝集を防ぎ、分散性を維持するために界面活性剤(花王(株)製界面活性剤デモールNの0.1%水溶液)を加えて更に粉砕操作を5分間運転処理し、処理済み懸濁液を高強度超音波ホモジナイザー(例えばVCX‐750型、周波数20kHz、米国SONICS & MATERIALS,INC.製)を用いて振幅コントロールを50%にセットし、2分間で分散処理した後、測定を行なったものとした。なお、平均粒子径の定義において、0.1μm以下の微細粒子を対象とする場合には、レーザー光子相関法(Beckman・Coulter:DelsaNano C)によって粒度分布を測定し、粒子径分布曲線における下限若しくは上限からの頻度の累積値が50%になったところの粒子径を平均粒子径として併用しても良い。この場合、本実施形態において、難溶性アミノ酸類微細粉末又は難溶性アミノ酸類含有混合組成物は、レーザー光子相関法によって得られた粒子径分布曲線における下限若しくは上限からの頻度の累積値が50%になったところの平均粒子径を100nm以下とすることが好ましい。

【0038】

このように難溶性アミノ酸類の細分化を進めることで、20℃の水に対する溶解度が0.5g/100g以下の難溶性アミノ酸類の微細粒子において、平均粒子径が1.0μm以下である難溶性アミノ酸類微細粒子が得られる。さらに好ましくは全ての粒子が100nm以下の難溶性アミノ酸類微細粒子が得られる(この場合は、前記レーザー光子相関法による。)。

【0039】

本発明の難溶性アミノ酸類微細粒子の重要な用途の一つとして、化粧品組成物の成分がある。一般的に、化粧品における微細粒子の主な役割は、微細粒子がもつ被覆性、着色性、吸油性、吸水性、保湿性、溶解性、皮膚における展延性など性質の利用である。また、近年、紫外線の有害性が広く認識されるようになり、紫外線から皮膚を守る目的のために、ナノ化された酸化チタンなど機能性微細粒子が配合され利用されている。すなわち、微細粒子は化粧品における重要な原料の一つである。さらに、化粧品においては一般に複数種類の微細粒子が同時に利用されていることから、これらの異なる微細粒子間の混合又は分散の均一性、及び、配合性は化粧品(化粧料)の品質に影響を与える。

【0040】

一般的には、化粧品の製造プロセスは、粉砕と分散が重要な操作単位となる。例えば、メーキャップ化粧品のファンデーションなどは粉末化粧品であり、その製造は、着色顔料と体積顔料を混合機(例えば、ミキサー)で均一に混合したあと、粉砕機(例えば、ハンマーミル)で粉砕する。粉砕後、混合機にて少量の油分を混合する。その後、再度粉砕を行い均一な混合を図る。これを容器に充填して製品とする。また、油性化粧品の製造は、顔料を一部の油分とともに混練機(例えば、ロールミル)を用いて混合粉砕したあと、ワックスなどの残り油分と溶解混合する。そして脱気後、容器又は皿に充填して製品とする。このように、粉砕と分散は化粧品の製造プロセスにおいて重要な操作単位である。一般的には、微細粒子のサイズは細かくなるほど、均一な分散・混合は難しくなる。そこで、難溶性アミノ酸類の湿式粉砕においては、難溶性アミノ酸類に、ダイヤモンド微細粒子(例えば、ナノダイヤモンド微細粒子)又は無機粒子或いはその両方を加えて、混合粉砕することとしてもよい。難溶性アミノ酸類よりも硬度の高い粒子を添加して混合粉砕することによって、難溶性アミノ酸類の細分化過程をより効率的に進めることが可能であり、より安定したL‐シスチンなど難溶性アミノ酸の微細粒子を含有する組成物が得られる。無機粒子としては、例えば、酸化チタン、酸化亜鉛、酸化鉄、タルク、アルミナ、シリカ、マイカであるが、これらに限定する必要なない。化粧品によく使われている無機粒子は、例えば、酸化チタン、酸化鉄、酸化鉄、酸化亜鉛、酸化チタン溶融物などがあげられる。これらの粒子は、紫外線防止効果を高めることと、透明性を上げることなどの目的のために、一般に直径0.1μm以下の超微細粒子を用いることが求められる。しかし、これらの超微細粒子の使用上の問題点は一次粒子への分散が容易でなく、凝集によって透明性や紫外線防止効果を低下させることがある。本発明は、これらの超微細粒子の分散を難溶性アミノ酸類粒子の超微粉砕と同時に進めることで、結果としてone‐stepでしかも低コストで均一に分散混合した平均粒子径1.0μm以下の難溶性アミノ酸類微細粒子を含む組成物を提供することを可能とした。無機微細粒子の均一分散と均一混合がなされているため、化粧品の紫外線防止効果及び透明性の両者をより上げることが可能である。また、化粧料以外の用途においても、難溶性アミノ酸類微細粒子は必ずしも他の成分微細粒子と分離する必要はなく、その混合組成物が原料として、またそのまま製品として利用できる。また、湿式粉砕の際には、二種類以上の無機粒子を同時に添加することも可能である。さらに、無機粒子のほか、難溶性アミノ酸よりも硬度が高い有機微細粒子、例えばポリアミド系重合物などを添加することも効果がある。無機粒子の投入時の平均粒子径は、湿式粉砕機に投入できる大きさであれば制限はなく、例えば100μmを超える粗粒子でもよい。湿式粉砕によって、無機粒子も粉砕が進んでいき、無機微細粒子となるからである。もちろん、当初に直径0.1μm以下の超微細粒子を添加しても良い。なお、ダイヤモンド微細粒子は、粉砕されにくいので、ナノダイヤモンド粒子からなる微細粒子が好ましい。このように硬度の高い微細粒子を添加して混合粉砕して難溶性アミノ酸類の細分化を進めることで、20℃の水に対する溶解度が0.5g/100g以下の難溶性アミノ酸類の微細粒子と、ダイヤモンド微細粒子又は無機微細粒子或いはその両方との混合微細粒子を含む難溶性アミノ酸類含有混合組成物であって、平均粒子径が1.0μm以下である難溶性アミノ酸類含有混合組成物が得られる。さらに好ましくは100nm以下の粒子を含む平均粒子径1.0μm以下の難溶性アミノ酸類含有混合組成物が得られる。

【0041】

平均粒子径が1.0μm以下、好ましくは平均粒子径0.5μm以下、さらに好ましくは平均粒子径0.1μm以下の難溶性アミノ酸類微細粒子又は難溶性アミノ酸類含有混合組成物は、与えられた微細性によって化粧品としての使い勝手が向上している。例えば、難溶性アミノ酸類の粒子径を100nm以下(以下、ナノ粒子またはナノサイズという。)とすることによって、難溶性アミノ酸類微細粒子の利用価値を向上させると共に、数十μm〜数百μmサイズの従来の大きい粒子の難溶性アミノ酸(以下、難溶性アミノ酸粗大粒子という)ではできなかった新たな利用を可能にする。粒子径が可視光の波長(約400〜800nm)よりかなり小さいと可視光の散乱が少なく透明性が上がる。メーキャップ化粧品であるファンデーション成分として、皮膚吸収に優れ、飽和濃度以上の濃度でより澄明感のある化粧料、より光学特性に優れた化粧料となる。また、肌の角質細胞の隙間は、おおよそ40.0〜100.0nmと言われている。また、顔に約20万個が存在している毛穴の直径はおおよそ100.0〜200.0μm、汗腺は30.0〜80.0μmとされている。従って、それ以下のサイズの粒子ならば、物理的に皮膚角質層の深部まで到達できるということになる。すなわち、粒子径100nm以下の粒子を含む平均粒子径1.0μm以下の粉体ならば、角質細胞の隙間に浸透し、又は毛穴、汗腺を経由してその効力を皮膚細胞に与え、うるおいを与え、バリアー機能を補うことができると考えられる。さらに微細化されているため、皮膚や毛髪への付着性、伸展性(延び)、すべり、べたつきなどの使用感が改良される。

【0042】

本発明における重要な発見の一つとして、前記に述べたダイヤモンド微細粒子又は無機粒子との混合粉砕において、難溶性アミノ酸類の固形分濃度を増やすと同時に少量のダイヤモンド微細粒子又は無機粒子を添加することよりクリーム状物質が得られ、長時間放置しても安定であることが見出された。その配合は、例えば、難溶性アミノ酸類の固形100質量部に対して、ダイヤモンド微細粒子又は無機粒子1〜5質量部である。形態がクリーム状となり、かつ、安定であるそのメカニズムは不明であるが、従来の難溶性アミノ酸類粗大粒子を、プロペラ撹拌機又はホモミキサー又は万能ミキサーを用いて5時間まで撹拌分散してもクリーム状分散物が得られないことから、本発明に特有なメカニズムにより生じたと考えられる。結果として出来た難溶性アミノ酸類を含有するクリーム状分散物は、触感改善効果、粘度の増加効果、乳化安定性効果、分離防止効果があり、化粧料に用いると皮膚や毛髪から脱落しにくく、皮膚や毛髪との接触面積が大きいことから皮膚や毛髪への付着、のび、べたつきなどの使用感が優れているため、化粧料の組成物に適する。

【0043】

難溶性アミノ酸類微細粒子(ただし、難溶性アミノ酸はL‐シスチン又はL‐チロジンであり、かつ、水、エタノール、グリセリン、グリセリン脂肪酸エステル、プロピレングリコール又は動植物油を分散媒とする。)は、食品添加物としても使用できる。微細粒子であるため、吸収性に優れている。さらに、製品への配合性及び混合性に優れ、調理などの加熱などによる酵素を介した反応性に富み、かつ、食感を改善する。

【実施例】

【0044】

以下、非限定的に本発明の詳細を例示する。

(実施例1)L‐シスチンの微細粒子化

純度99%以上のL‐シスチン0.2gを精製水20mlに分散させて直径1mmのジルコニアビーズ50gと共に容量45mlのジルコニア容器に入れ、遊星ボ−ルミル(ドイツ・フリッチュ社製P‐7型、以下使用するミルは同じものである)を用いて750r.p.m.の回転数で5時間粉砕した。得られた微細粒子の懸濁液の凝集を防ぎ、分散性を維持するために界面活性剤(花王(株)製界面活性剤デモールNの0.1%水溶液)を加えて更に5分間運転処理した。前記懸濁液をレーザー回折/散乱式粒子径分布測定装置(HORIBA LA‐920、以下使用する測定装置は同じものである)で平均粒子径を測定すると、0.438μm、かつ最大粒子径1.981μmであった。図1にこの時の粒子径分布図を示す。またこのL‐シスチン微細粒子を走査型電子顕微鏡で観察すると粒子径は50〜1,000nmであることが確認された。図2にSEM画像を示す。更に、このL‐シスチン微細粒子について薄層クロマトグラフィ(TLCプレート:メルク・シリカゲル60F256、展開溶媒;水:ブタノール:酢酸=2:1:1)及び赤外吸収スペクトル(IR装置:Thermo Nicolet 380 FT‐IR、臭化カリウム錠剤法)を測定し、それらの結果と、未粉砕のL‐シスチンのTLCスポット及びJISのL‐シスチンのIRスペクトルとを比較して、L‐シスチンであることが確認できた。図3に薄層クロマトグラフィの結果を示した。図4に赤外吸収スペクトルの比較を示した。図1に示した粒子径分布測定装置での結果は、粉砕微細粒子のうちかなりの量を占めると思われる凝集体を反映しており、実際には、図2のSEM写真で見られるように50nm以下の粒子も多く含まれていた。得られた微細粒子は、薄層クロマトグラフィ及び赤外吸収スペクトルでL‐シスチンであることが確認され、当粉砕方法を用いても分解しないことが分った。同様の粉砕操作でL‐シスチンの平均粒子径が1.0μm以下、かつ最大粒子径2.5mm以下の粒子も得ることができた。

【0045】

(実施例2)有機溶媒中でのL‐シスチンの微細粒子化

純度99%以上のL‐シスチン1.0gをアセトン20mlに分散させて遊星ボールミルに入れ、直径1mmのジルコニアのビーズを用いて750r.p.m.の回転数で合計3時間粉砕した。溶媒を蒸発除去してL‐シスチンの粉体を得た。この粉体0.2gを取り、メタノ−ル20mlに分散させて遊星ボ−ルミルに入れ直径0.2mmのジルコニアのビーズを用いて800r.p.m.の回転数で合計2時間粉砕した。この分散液をレーザー回折/散乱式粒子径分布測定装置で平均粒子径を測定すると、一次粒子又は凝集体の平均粒子径0.523μm、かつ最大粒子径2.269μmの微細粒子を得ることができた。図5に粒子径分布図を示した。

【0046】

(実施例3)実施例2の他形態

実施例2においてアセトンを蒸発させて得られた微細粒子状L‐シスチン0.2gに精製水20mlを加え、遊星ボ−ルミルに入れて直径0.2mmのジルコニア材質のビーズを用いて800r.p.m.の回転数で合計2時間粉砕処理を行った。得られた懸濁液を、高強度超音波ホモジナイザーを用いて振幅コントロールを50%にセットし、2分間で分散処理した。レーザー回折粒度分布測定器で粒子径を測定すると、最大粒子径2.269μm、平均粒子径0.492μmの粒度分布を持つことが確認できた。図6に粒子径分布図を示した。

【0047】

(実施例4)他の粒度測定法による検証

純度99%以上のL‐シスチン1.0gを精製水20mlに分散させて遊星ボ−ルミルに入れ直径1mmのジルコニアのビーズを用いて750r.p.m.の回転数で合計3時間粉砕し、ペースト状のL‐シスチンを得た。このペースト2.0gを取り再び精製水15mlに分散させて遊星ボ−ルミルに入れ直径0.2mmのジルコニアのビーズを用いて回転数800r.p.m.の回転数で合計2時間粉砕した後、精製水5mlを加え更に5分間で粉砕を行い、L−シスチン分散した懸濁液を得た。粒度分布を測定するため、この懸濁液2gに花王(株)製界面活性剤デモールNの0.1%水溶液8gを添加し、高強度超音波ホモジナイザーを用いてで振幅コントロールを50%にセットし、2分間で分散処理した。得られた微細粒子の懸濁液をレーザー光子相関法(Beckman・Coulter:DelsaNano C)によって粒度分布を測定すると、69.9nmから90.6nmの範囲の粒子で平均粒子径76.6nmの粒子であることが分った。図7に粒子径分布図を示した。ここで、平均粒子径とは、レーザー光子相関法によるBeckman・Coulter:DelsaNano Cを用いて測定した粒子径分布曲線における下限若しくは上限からの頻度の累積値が50%になったところの粒子径のことである。本実施例によれば、適切な粉砕条件と界面活性剤を選択することで全てのL‐シスチン粒子のサイズを100nm以下にすること、すなわち、L‐シスチンのナノサイズ化が可能であることがわかった。

【0048】

(実施例5)ナノダイヤモンド微細粒子との混合粉砕によるL‐シスチンの微細粒子化

純度99%以上のL‐シスチン0.5gに爆発法ナノダイヤモンド微細粒子(製品名;Nanodiamond Powder、Guangzhou Panyu Guangda Electromechanica Co.Ltd,Panyu distrct,Guangzhou,china社製、;平均粒子径5nmダイヤモンド粒子で構成した凝集体で、爆発法ナノダイヤモンドとも呼ぶ。精密研磨加工分野で利用される。参考文献:砥粒加工学会誌、47巻8号、p414)0.2gを加え、更に精製水20mlを加え分散させて遊星ボ−ルミルに入れ直径1mmのジルコニアのボールを用いて750r.p.m.の回転数で3時間をかけて混合粉砕を行った。得られた混合粉砕物を、走査型電子顕微鏡で観察した結果、L‐シスチンが1.0μm以下に粉砕されたことが確認できた。また、レーザー回折粒度分布測定器で粒子径を測定すると、最大粒子径が1.005μmで、平均粒子径0.322μmの粒度分布を持つことが確認できた。図8にSEM画像を示した。図9に粒子径分布図を示した。また、本実施例で使用した爆発法ナノダイヤモンドは、メーカーが提供した成績書によると、その一次粒子の直径は粒径3〜10nm、比表面積は278〜335m2/g、形状は球形のものである。爆発法ナノダイヤモンドは爆薬を原料にした合成ダイヤモンドで、黒鉛を原料にした従来の工業用ダイヤモンドよりも細かく、既に化粧品などに応用されているフラーレン(C60)と同様に球形なナノカーボンである。また、爆発法ナノダイヤモンドが生体に対して安全性に問題がないと示唆する研究報告も出された(非特許文献3を参照。)。これらのことから、本実施例で示した難溶性アミノ酸を含有する組成物が化粧品へ応用できることや爆発法ナノダイヤモンドはフラーレン(C60)と類似な効果・機能(例えば、抗酸化効果)が発見できることが示唆される。これを支持する下記の実験結果が本発明者らによって得られた。

(実験結果)

SOD Assay kit‐WST(同仁化学)を用いて爆発法ナノダイヤモンドのスーパーオキシドアニオン消去率を測定したところ、IC50値0.2(W/V%)という値を得た。

【非特許文献3】Are diamond nanparticles cytotoxic?,Schrand,A.M.;Huang,H.;Carlson,C.;Schlager,J.J.;Osawa,E.+Hussain,S.M.;Dai,L.;J.Phys.chem.B.2007,111[1],2‐7

【0049】

(実施例6)アルミナ微細粒子との混合粉砕によるL‐シスチンの微細粒子化

実施例5のナノダイヤモンドの替わりに、純アルミナ微細粒子(メラー社製、ロット:1011N、平均粒子径0.06μm)を用いて実施例5と同じ条件で混合粉砕を行った。得られた混合粉砕物を、走査型電子顕微鏡で観察した結果、L‐シスチンが1.0μm以下に粉砕されたことが確認できた。また、レーザー回折粒度分布測定器で粒子径を測定すると、最大粒子径が3.409μmで、平均粒子径0.505μmの粒度分布を持つことを確認できた。図10にSEM画像を示した。図11に粒子径分布図を示した。

【0050】

(実施例7)酸化チタン微細粒子との混合粉砕によるL‐シスチンの微細粒子化

実施例5のナノダイヤモンドの替わりに、酸化チタン微細粒子(ルチル型、関東化学提供、製品番号4098‐30、粒子径約0.1〜0.3μm)を用いて実施例5と同じ条件で混合粉砕を行った。得られた混合粉砕物を、走査型電子顕微鏡で観察した結果、L‐シスチンが1.0μm以下に粉砕されたことが確認できた。また、レーザー回折粒度分布測定器で粒子径を測定すると、最大粒子径が11.565μmで、平均粒子径0.262μmの粒度分布を持つことが確認できた。図12にSEM画像を示した。図13に粒子径分布図を示した。

【0051】

(実施例8)粉砕により得られた安定的なクリーム状シスチン組成物

純度99%以上のL‐シスチン3.0gに爆発法ナノダイヤモンド0.06gを加え、分散させて遊星ボールミルに入れ直径3mmのジルコニアのボールを用いて660r.p.m.の回転数で30分をかけて混合粉砕を行った後、さらに、更に精製水20mlを加え続けて30分間粉砕を行った結果、流動性のないクリーム状組成物が得られた。また、2ヶ月放置しても状態の変化がないことが確認された。図14にクリーム状組成物の画像を示した。右は横方向からの画像、左は上からの画像である。

【0052】

(実施例9)実施例8との比較対照

実施例8に対する対比対象として、爆発法ナノダイヤモンドを添加しない、同様な条件で粉砕を行った結果、流動性のある牛乳状の組成物が得られた。図15に牛乳状の組成物の画像を示した。右は横方向からの画像、左は上からの画像である。

【0053】

(比較例1)

図16に通常の流通品であるL‐シスチン粒子(粉砕前)の画像を示した。図17に粒子径分布図を示した。

【0054】

(比較例2)

図18にL‐シスチン粒子(ハンマーミル粉砕品)の粒子径分布図を示した。これは粉砕品として流通しているものである。

【0055】

(比較例3)

図19にL‐シスチン粒子(ジェットミル粉砕品)の粒子径分布図を示した。

【図面の簡単な説明】

【0056】

【図1】粒子径分布図を示した。

【図2】SEM画像を示した。

【図3】薄層クロマトグラフィの結果を示した。

【図4】赤外吸収スペクトルの比較を示した。

【図5】粒子径分布図を示した。

【図6】粒子径分布図を示した。

【図7】粒子径分布図を示した。

【図8】SEM画像を示した。

【図9】粒子径分布図を示した。

【図10】SEM画像を示した。

【図11】粒子径分布図を示した。

【図12】SEM画像を示した。

【図13】粒子径分布図を示した。

【図14】クリーム状組成物の画像であり、右は横方向からの画像、左は上からの画像である。

【図15】牛乳状の組成物の画像であり、右は横方向からの画像、左は上からの画像である。

【図16】通常の流通品であるL‐シスチン粒子(粉砕前)の画像を示した。

【図17】粒子径分布図を示した。

【図18】L‐シスチン粒子(ハンマーミル粉砕品)の粒子径分布図を示した。

【図19】L‐シスチン粒子(ジェットミル粉砕品)の粒子径分布図を示した。

【特許請求の範囲】

【請求項1】

20℃の水に対する溶解度が0.5g/100g以下の難溶性アミノ酸類を湿式粉砕法によって物理的に細分化させて、レーザー回折/散乱式粒度分布測定装置を用いて測定した粒子径分布曲線における下限若しくは上限からの頻度の累積値が50%になったところの粒子径である平均粒子径を1.0μm以下とすることを特徴とする難溶性アミノ酸類微細粒子の製造方法。

【請求項2】

前記難溶性アミノ酸類は、(化1)の一般式で表されるシスチン又はシスチン誘導体或いはそれらの塩であることを特徴とする請求項1に記載の難溶性アミノ酸類微細粒子の製造方法。

【化1】

(化1)中、R1は、水素原子、炭素原子数1〜18の直鎖若しくは分岐したアルキル脂肪酸残基又はアルケニル脂肪酸残基、炭素原子数1〜18の直鎖若しくは分岐したアルキル基又はアルケニル基、或いは、炭素原子数2〜18のヒドロキシアルキル基を表し、R2は水素原子、炭素原子数1〜18の直鎖若しくは分岐したアルキル基又はアルケニル基、或いは、炭素原子数2〜22のヒドロキシアルキル基を表す。

【請求項3】

前記難溶性アミノ酸類は、(化2)の一般式で表されるチロジン又はチロジン誘導体或いはそれらの塩であることを特徴とする請求項1に記載の難溶性アミノ酸類微細粒子の製造方法。

【化2】

(化2)中、R3は、水素原子、炭素原子数1〜18の直鎖若しくは分岐したアルキル脂肪酸残基又はアルケニル脂肪酸残基、炭素原子数1〜18の直鎖若しくは分岐したアルキル基又はアルケニル基、或いは、炭素原子数2〜18のヒドロキシアルキル基を表し、R4は、水素原子、炭素原子数1〜18の直鎖若しくは分岐したアルキル基又はアルケニル基、或いは、炭素原子数2〜22のヒドロキシアルキル基を表す。R5は、水素原子、炭素原子数1〜18の直鎖若しくは分岐したアルキル基又はアルケニル基、或いは、炭素原子数2〜22のヒドロキシアルキル基を表す。

【請求項4】

直径3mm以下のビーズを粉砕媒体とし、水を分散媒として湿式粉砕を行なうことを特徴とする請求項1、2又は3に記載の難溶性アミノ酸類微細粒子の製造方法。

【請求項5】

直径3mm以下のビーズを粉砕媒体とし、アルコール類、有機溶媒、動植物油又は鉱物油を分散媒として湿式粉砕を行なうことを特徴とする請求項1、2又は3に記載の難溶性アミノ酸類微細粒子の製造方法。

【請求項6】

前記難溶性アミノ酸類に、ダイヤモンド微細粒子又は無機粒子或いはその両方を加えて、湿式粉砕法によって混合粉砕することを特徴とする請求項1、2、3、4又は5に記載の難溶性アミノ酸類微細粒子の製造方法。

【請求項7】

20℃の水に対する溶解度が0.5g/100g以下の難溶性アミノ酸類の微細粒子において、レーザー回折/散乱式粒度分布測定装置を用いて測定した粒子径分布曲線における下限若しくは上限からの頻度の累積値が50%になったところの粒子径である平均粒子径が1.0μm以下であることを特徴とする難溶性アミノ酸類微細粒子。

【請求項8】

20℃の水に対する溶解度が0.5g/100g以下の難溶性アミノ酸類の微細粒子と、ダイヤモンド微細粒子又は無機微細粒子或いはその両方との混合微細粒子を含む難溶性アミノ酸類含有混合組成物であって、レーザー回折/散乱式粒度分布測定装置を用いて測定した粒子径分布曲線における下限若しくは上限からの頻度の累積値が50%になったところの粒子径である平均粒子径が1.0μm以下であることを特徴とする難溶性アミノ酸類含有混合組成物。

【請求項9】

請求項1、2、3、4、5又は6に記載の難溶性アミノ酸類微細粒子の製造方法によって得られたことを特徴とする難溶性アミノ酸類微細粒子又は難溶性アミノ酸類含有混合組成物。

【請求項10】

形態がクリーム状であることを特徴とする請求項8に記載の難溶性アミノ酸類含有混合組成物。

【請求項11】

請求項7、8、9又は10に記載の難溶性アミノ酸類微細粒子又は難溶性アミノ酸類含有混合組成物を配合した化粧料を含むことを特徴とする皮膚外用剤。

【請求項12】

請求項7又は9に記載の難溶性アミノ酸類微細粒子(ただし、難溶性アミノ酸はL‐シスチン又はL‐チロジンであり、かつ、水、エタノール、グリセリン、グリセリン脂肪酸エステル、プロピレングリコール又は動植物油を分散媒とする。)を含むことを特徴とする食品添加物。

【請求項1】

20℃の水に対する溶解度が0.5g/100g以下の難溶性アミノ酸類を湿式粉砕法によって物理的に細分化させて、レーザー回折/散乱式粒度分布測定装置を用いて測定した粒子径分布曲線における下限若しくは上限からの頻度の累積値が50%になったところの粒子径である平均粒子径を1.0μm以下とすることを特徴とする難溶性アミノ酸類微細粒子の製造方法。

【請求項2】

前記難溶性アミノ酸類は、(化1)の一般式で表されるシスチン又はシスチン誘導体或いはそれらの塩であることを特徴とする請求項1に記載の難溶性アミノ酸類微細粒子の製造方法。

【化1】

(化1)中、R1は、水素原子、炭素原子数1〜18の直鎖若しくは分岐したアルキル脂肪酸残基又はアルケニル脂肪酸残基、炭素原子数1〜18の直鎖若しくは分岐したアルキル基又はアルケニル基、或いは、炭素原子数2〜18のヒドロキシアルキル基を表し、R2は水素原子、炭素原子数1〜18の直鎖若しくは分岐したアルキル基又はアルケニル基、或いは、炭素原子数2〜22のヒドロキシアルキル基を表す。

【請求項3】

前記難溶性アミノ酸類は、(化2)の一般式で表されるチロジン又はチロジン誘導体或いはそれらの塩であることを特徴とする請求項1に記載の難溶性アミノ酸類微細粒子の製造方法。

【化2】

(化2)中、R3は、水素原子、炭素原子数1〜18の直鎖若しくは分岐したアルキル脂肪酸残基又はアルケニル脂肪酸残基、炭素原子数1〜18の直鎖若しくは分岐したアルキル基又はアルケニル基、或いは、炭素原子数2〜18のヒドロキシアルキル基を表し、R4は、水素原子、炭素原子数1〜18の直鎖若しくは分岐したアルキル基又はアルケニル基、或いは、炭素原子数2〜22のヒドロキシアルキル基を表す。R5は、水素原子、炭素原子数1〜18の直鎖若しくは分岐したアルキル基又はアルケニル基、或いは、炭素原子数2〜22のヒドロキシアルキル基を表す。

【請求項4】

直径3mm以下のビーズを粉砕媒体とし、水を分散媒として湿式粉砕を行なうことを特徴とする請求項1、2又は3に記載の難溶性アミノ酸類微細粒子の製造方法。

【請求項5】

直径3mm以下のビーズを粉砕媒体とし、アルコール類、有機溶媒、動植物油又は鉱物油を分散媒として湿式粉砕を行なうことを特徴とする請求項1、2又は3に記載の難溶性アミノ酸類微細粒子の製造方法。

【請求項6】

前記難溶性アミノ酸類に、ダイヤモンド微細粒子又は無機粒子或いはその両方を加えて、湿式粉砕法によって混合粉砕することを特徴とする請求項1、2、3、4又は5に記載の難溶性アミノ酸類微細粒子の製造方法。

【請求項7】

20℃の水に対する溶解度が0.5g/100g以下の難溶性アミノ酸類の微細粒子において、レーザー回折/散乱式粒度分布測定装置を用いて測定した粒子径分布曲線における下限若しくは上限からの頻度の累積値が50%になったところの粒子径である平均粒子径が1.0μm以下であることを特徴とする難溶性アミノ酸類微細粒子。

【請求項8】

20℃の水に対する溶解度が0.5g/100g以下の難溶性アミノ酸類の微細粒子と、ダイヤモンド微細粒子又は無機微細粒子或いはその両方との混合微細粒子を含む難溶性アミノ酸類含有混合組成物であって、レーザー回折/散乱式粒度分布測定装置を用いて測定した粒子径分布曲線における下限若しくは上限からの頻度の累積値が50%になったところの粒子径である平均粒子径が1.0μm以下であることを特徴とする難溶性アミノ酸類含有混合組成物。

【請求項9】

請求項1、2、3、4、5又は6に記載の難溶性アミノ酸類微細粒子の製造方法によって得られたことを特徴とする難溶性アミノ酸類微細粒子又は難溶性アミノ酸類含有混合組成物。

【請求項10】

形態がクリーム状であることを特徴とする請求項8に記載の難溶性アミノ酸類含有混合組成物。

【請求項11】

請求項7、8、9又は10に記載の難溶性アミノ酸類微細粒子又は難溶性アミノ酸類含有混合組成物を配合した化粧料を含むことを特徴とする皮膚外用剤。

【請求項12】

請求項7又は9に記載の難溶性アミノ酸類微細粒子(ただし、難溶性アミノ酸はL‐シスチン又はL‐チロジンであり、かつ、水、エタノール、グリセリン、グリセリン脂肪酸エステル、プロピレングリコール又は動植物油を分散媒とする。)を含むことを特徴とする食品添加物。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【公開番号】特開2009−286755(P2009−286755A)

【公開日】平成21年12月10日(2009.12.10)

【国際特許分類】

【出願番号】特願2008−143107(P2008−143107)

【出願日】平成20年5月30日(2008.5.30)

【出願人】(000232829)日本理化学薬品株式会社 (6)

【出願人】(506209422)地方独立行政法人 東京都立産業技術研究センター (134)

【Fターム(参考)】

【公開日】平成21年12月10日(2009.12.10)

【国際特許分類】

【出願日】平成20年5月30日(2008.5.30)

【出願人】(000232829)日本理化学薬品株式会社 (6)

【出願人】(506209422)地方独立行政法人 東京都立産業技術研究センター (134)

【Fターム(参考)】

[ Back to top ]