難溶性ヘキサシアノ鉄(II)鉄(III)塩担持体の製造方法

【課題】飛散が少なく多孔体への担持性能を向上させた難溶性ヘキサシアノ鉄(II)鉄(III)塩担持体の製造方法を提案する。

【解決手段】本発明の難溶性ヘキサシアノ鉄(II)鉄(III)塩担持体の製造方法は、難溶性ヘキサシアノ鉄(II)鉄(III)塩の担持を受ける対象となる被担持体に水溶性のヘキサシアノ鉄(II)酸を付着させる第1の工程と、前記第1の工程を経た前記被担持体を鉄(III)塩水溶液に浸す第2の工程とを備え、前記第2の工程で用いられる鉄(III)塩水溶液に含まれる鉄(III)塩が、前記第1の工程で付着されるヘキサシアノ鉄(II)酸塩に対して、モル比で4/3倍以上とする。

【解決手段】本発明の難溶性ヘキサシアノ鉄(II)鉄(III)塩担持体の製造方法は、難溶性ヘキサシアノ鉄(II)鉄(III)塩の担持を受ける対象となる被担持体に水溶性のヘキサシアノ鉄(II)酸を付着させる第1の工程と、前記第1の工程を経た前記被担持体を鉄(III)塩水溶液に浸す第2の工程とを備え、前記第2の工程で用いられる鉄(III)塩水溶液に含まれる鉄(III)塩が、前記第1の工程で付着されるヘキサシアノ鉄(II)酸塩に対して、モル比で4/3倍以上とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は難溶性ヘキサシアノ鉄(II)鉄(III)塩担持体の製造方法に関し、放射性セシウムの捕捉性能を高めるために好適なものである。

【背景技術】

【0002】

放射性セシウムの吸着剤としてゼオライトがよく知られている。ゼオライトにおける放射性セシウムの吸着性能はイオン交換に起因するものであるが、イオン交換体一般に共通する性質として吸着性能は可逆的である。すなわち、ゼオライト等のイオン交換体は、一定量以上の被吸着体を吸着した場合、あるいは、一定濃度の食塩に触れた場合等では、既に吸着された物質を放出し、結果的に濃縮放出させてしまう問題が知られていた。

【0003】

一方、プルシアンブルー型錯体などの難溶性ヘキサシアノ鉄(II)鉄(III)塩はイオン交換体としての性質を有しており、特に、選択的かつ不可逆的にセシウムや放射性セシウムを吸着することが知られ、放射性セシウムの内服治療薬として用いられている。

【0004】

しかし、難溶性ヘキサシアノ鉄(II)鉄(III)塩は微粒子状で飛散しやすい問題があり、自然環境において吸着性能を損なわずにいかにして安定に担持させるのかが課題であった。

【0005】

ところで、難溶性フェロシアン化物を多孔体に担持させるものとして、例えば下記特許文献が提案されている(特許文献1参照)。この特許文献1では、難溶性ヘキサシアノ鉄(II)鉄(III)塩を混入した液中に多孔体が浸漬され、その多孔体を当該液中から取り出した後に水洗、風乾することによって多孔体に難溶性ヘキサシアノ鉄(II)鉄(III)塩が担持される。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平5−254828号

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、上記特許文献1では、単に、難溶性ヘキサシアノ鉄(II)鉄(III)塩を混入した液中に多孔体を浸漬して取り出して水洗、風乾しただけである。難溶性ヘキサシアノ鉄(II)鉄(III)塩は難溶性であることから、このような特許文献1の手法では、多孔体の表面や孔に難溶性ヘキサシアノ鉄(II)鉄(III)塩が一時的に付着するのみで十分に担持されない。また、付着や担持されたとしてもその後に水洗等した場合には容易に剥離・飛散してしまうことが本発明者の実験により判明している。

【0008】

したがって、特許文献1の手法では放射性セシウム等の捕捉性能が不十分となる。特に、多孔体に付着した難溶性ヘキサシアノ鉄(II)鉄(III)塩が、放射性セシウムを吸着した後に剥離した場合には飛散の問題が懸念される。また、難溶性ヘキサシアノ鉄(II)鉄(III)塩の担持量が少ないため、多孔体がゼオライトである場合あるいはイオン交換性を有している場合には、そのイオン交換によって放射性セシウムを吸着した後に再放出してしまうという問題も懸念される。

【0009】

本発明は以上の点を考慮してなされたもので、飛散が少なく多孔体への担持性能を向上させた難溶性ヘキサシアノ鉄(II)鉄(III)塩担持体の製造方法を提案しようとするものである。

【課題を解決するための手段】

【0010】

かかる課題を解決するため本発明は、難溶性ヘキサシアノ鉄(II)鉄(III)塩担持体の製造方法であって、難溶性ヘキサシアノ鉄(II)鉄(III)塩の担持を受ける対象となる被担持体に水溶性のヘキサシアノ鉄(II)酸塩を付着させる第1の工程と、前記第1の工程を経た前記被担持体を鉄(III)塩水溶液に浸す第2の工程とを備え、前記第2の工程で用いられる鉄(III)塩水溶液に含まれる鉄(III)塩が、前記第1の工程で付着されるヘキサシアノ鉄(II)酸塩に対して、モル比で4/3倍以上とされることを特徴とするものである。

【0011】

この製造方法における第1の工程では、ヘキサシアノ鉄(II)酸塩を被担持体に付着させる。この付着方法としては、例えば、ヘキサシアノ鉄(II)酸塩水溶液に被担持体を浸すことが挙げられる。この場合、ヘキサシアノ鉄(II)酸塩水溶液に含まれる水溶性のヘキサシアノ鉄(II)酸塩が被担持体の表面や内部に浸透し付着する。第2の工程では、被担持体に付着したヘキサシアノ鉄(II)酸塩の一部が鉄(III)塩水溶液に含まれる鉄イオンに置換されて難溶性ヘキサシアノ鉄(II)鉄(III)塩(FeIII4[FeII(CN)6] 3)が析出する。具体的にこの置換プロセスは2段階であり、まず、第1の工程を経た被担持体を鉄(III)塩水溶液に浸した瞬間に、微粒子状でジェル状のヘキサシアノ鉄酸塩(K4[FeII(CN)6])が生成される。すなわち、既に第1の工程でヘキサシアノ鉄(II)酸塩が被担持体に付着しているため、第2の工程で鉄(III)塩水溶液に被担持体を浸すと、鉄(III)塩水溶液と被担持体との局所的な界面では、ヘキサシアノ鉄(II)酸塩濃度が優位となり、ヘキサシアノ鉄酸塩が被担持体の表面及び内部に被膜のように生じる。このヘキサシアノ鉄酸塩は粒子が極めて微細であるため水に分散してジェル状となることから、難溶性ヘキサシアノ鉄(II)鉄(III)塩が難溶性プルシアンブルーと呼ばれるのに対して可溶性プルシアンブルーと呼ばれる。次の段階として、可溶性プルシアンブルーのカリウムイオンが鉄(III)イオンに置換されて難溶性プルシアンブルーに置き換わる。この置き換えには、第2の工程で用いられる鉄(III)塩水溶液における鉄(III)イオンの量として、少なくとも、第1の工程を経た被担持体に付着しているヘキサシアノ鉄(II)酸塩のカリウムイオンの置き換えに加えて鉄酸塩と結合する量が必要となる。この点、本製造方法では、第2の工程で用いられる鉄(III)塩水溶液に含まれる鉄(III)塩が、第1の工程で付着されるヘキサシアノ鉄(II)酸塩に対して、モル比で4/3倍以上とされる。このため、第1の工程を経て被担持体に付着するヘキサシアノ鉄(II)酸塩の量にかかわらず、可溶性プルシアンブルーを難溶性に置き換えるのに十分となる。このように、ヘキサシアノ鉄(II)酸塩を浸透させた被担持体を鉄(III)塩水溶液に浸すことで、いったん可溶性プルシアンブルーを被担持体の表面だけでなく内部にも被膜のように生じさせ、次いでこれを均一に難溶性に置き換えて固定させることが可能となる。こうして、飛散が少なく多孔体への担持性能を向上させた難溶性ヘキサシアノ鉄(II)鉄(III)塩担持体を製造することが可能となる。

【0012】

なお、第2の工程で用いられる鉄(III)塩水溶液における溶媒と溶質とのモル比が、第1の工程で用いられるヘキサシアノ鉄(II)酸塩水溶液における溶媒と溶質とのモル比よりも小さい場合、被担持体から難溶性プルシアンブルーが容易に剥離・溶出してしまうことが実験により確認されている。これは、第1の工程を経た被担持体に付着しているヘキサシアノ鉄(II)酸塩のカリウムイオンのすべてを置き換えるだけの鉄(III)イオンが不足しているため、最初に生じた可溶性プルシアンブルーが残存し、これが溶出するものと考えられる。また、第1の工程で用いるべき水溶液と第2の工程で用いるべき水溶液とを逆にした場合にも、被担持体から難溶性プルシアンブルーが容易に剥離・溶出してしまうことが実験により確認されている。これは、表面や内部に鉄(III)塩が付着した被担持体をヘキサシアノ鉄酸塩水溶液に浸すと、その水溶液と被担持体との局所的な界面では鉄(III)塩濃度が優位となって、可溶性プルシアンブルーに比べて粒子のサイズが大きい難溶性プルシアンブルーが生じ、被担持体の表面や内部の隅々に浸透・固定させることが困難であることに起因すると考えられる。

【0013】

また、前記第1の工程は、前記ヘキサシアノ鉄(II)酸塩を含む水溶液に前記被担持体を浸した後、前記水溶液から前記被担持体を取り出して余分な水溶液を落とす工程であることが好ましい。

【0014】

このような第1の工程によれば、被担持体を製造する過程においてヘキサシアノ鉄(II)酸塩を予め付着させておくことができない場合であったとしても、当該被担持体にヘキサシアノ鉄(II)酸塩を付着させることができる。

【0015】

また、前記被担持体は、多数の空間を有する構造であることが好ましい。

【0016】

このような被担持体では単位体積当たりの表面積が大きくなる。したがって、本実施形態の製造方法によれば、難溶性ヘキサシアノ鉄(II)鉄(III)塩を被担持体により多量に固定することが可能となる。また、本製造方法によれば、このような被担持体の外表面のみならず、被担持体内方における空間の表面にわたって被膜のように均一に難溶性ヘキサシアノ鉄(II)鉄(III)塩を被担持体に固定させることが可能となる。

【0017】

また、前記被担持体は、陽イオンのイオン交換性を有するものであり、前記第2の工程を経た前記被担持体を金属塩水溶液に浸す第3の工程をさらに備えることが好ましい。

【0018】

このような第3の工程を経た場合には、被担持体に固定する難溶性プルシアンブルーを抑制しつつ、被担持体に残留する残留物を除去することができる。

【発明の効果】

【0019】

以上のように本発明の難溶性フェロシアン化物担持体の製造方法によれば、飛散が少なく多孔体への担持性能を向上させた難溶性ヘキサシアノ鉄(II)鉄(III)塩担持体の製造方法を提供することが可能となる。

【図面の簡単な説明】

【0020】

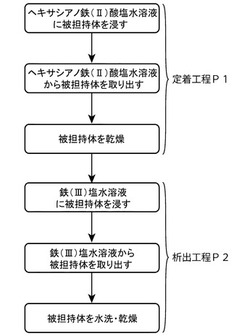

【図1】本発明を実施するための形態に係る製造方法を示すフローチャートである。

【図2】可溶性プルシアンブルーをグレースケールで示す拡大写真である。

【図3】難溶性プルシアンブルーをグレースケールで示す拡大写真である。

【図4】実験結果をグレースケールで示す写真である。

【図5】別の実験結果をグレースケールで示す写真である。

【発明を実施するための形態】

【0021】

(1)本実施形態に係る製造方法

本実施形態の製造方法は、難溶性ヘキサシアノ鉄(II)鉄(III)塩担持体を製造する方法である。難溶性ヘキサシアノ鉄(II)鉄(III)塩担持体は、FeIII4[FeII(CN)6] 3の組成式で表される難溶性ヘキサシアノ鉄(II)鉄(III)塩の付着を受ける対象となる被担持体に、当該難溶性ヘキサシアノ鉄(II)鉄(III)塩を担持させたものである。

【0022】

被担持体は、特に限定されるものではないが、例えば、ゼオライト、多孔質ガラス、シリカ等の多孔体や、織物、スポンジなどを挙げることができる。なお、被担持体が、多孔体や織物等のように、多数の細孔あるいは隙間等の空間を有する構造である場合、その被担持体では単位体積当たりの表面積が大きくなる。したがって、より多量に難溶性フェロシアン化物を付着させる観点では、多数の空間を有する構造の被担持体のほうが好ましい。

【0023】

このような難溶性ヘキサシアノ鉄(II)鉄(III)塩担持体を製造する製造方法は、図1に示すように、第1の工程(以下、これを定着工程とも呼ぶ)P1と、第2の工程(以下、これを析出工程とも呼ぶ)P2とを主として備えている。

【0024】

定着工程P1は、被担持体に、水溶性のヘキサシアノ鉄(II)酸塩を定着させる工程である。

【0025】

具体的にこの定着工程P1では、まず、被担持体が、K4[FeII(CN)6]の組成式で表されるヘキサシアノ鉄(II)酸塩の水溶液に浸される。これにより、ヘキサシアノ鉄(II)酸塩水溶液に含まれるヘキサシアノ鉄(II)酸塩が被担持体の表面に付着する。なお、被担持体が、多数の細孔あるいは隙間等の空間を有する構造であった場合、被担持体内方における空間に浸透し、その被担持体の外表面のみならず、当該空間表面にも付着する。

【0026】

次いで、ヘキサシアノ鉄(II)酸塩水溶液から被担持体が取り出され、その被担持体に残留した溶液が乾燥により除去される。こうして、被担持体の表面にヘキサシアノ鉄(II)酸塩が定着される。

【0027】

析出工程P2は、被担持体に定着されたヘキサシアノ鉄(II)酸塩を難溶性ヘキサシアノ鉄(II)鉄(III)塩に置換させる工程である。

【0028】

具体的にこの析出工程P2では、まず、定着工程P1を経た被担持体が、鉄(III)塩水溶液に浸される。既に定着工程P1でヘキサシアノ鉄(II)酸が被担持体に付着しているため、鉄(III)塩水溶液に被担持体を浸すと、鉄(III)塩水溶液と被担持体との局所的な界面では、ヘキサシアノ鉄(II)酸塩濃度が優位となる。したがって、被担持体の表面では、初段階として、ヘキサシアノ鉄酸塩が被膜のように生じる。このヘキサシアノ鉄酸塩(K4[FeII(CN)6])は、図2に示すように極めて微細な粒子状であり、生成後速やかに液中に分散してジェル状となることから、可溶性プルシアンブルーと呼ばれている。次の段階として、被膜のように生じたヘキサシアノ鉄酸塩のカリウムイオンが、鉄(III)塩水溶液に含まれる鉄(III)イオンに置換されて、難溶性ヘキサシアノ鉄(II)鉄(III)塩(FeIII4[FeII(CN)6] 3)となる。この難溶性ヘキサシアノ鉄(II)鉄(III)塩は、可溶性プルシアンブルーに比べて図3に示すように粒子のサイズが大きく、難溶性プルシアンブルーと呼ばれている。

【0029】

このような難溶性プルシアンブルーを可溶性プルシアンブルーから得るためには、第2の工程で用いられる鉄(III)塩水溶液における鉄(III)イオンの量として、少なくとも、第1の工程を経た被担持体に付着しているヘキサシアノ鉄(II)酸塩のカリウムイオンの置き換えに加えて鉄酸塩と結合する量が必要となる。一般に、難溶性プルシアンブルーの生成反応式は、4Fe(III)+3K4[FeII(CN)6] → 3FeIII4[FeII(CN)6] 3+12K+である。したがって、析出工程P2で用いられる鉄(III)塩水溶液に含まれる鉄(III)塩が、定着工程P1で用いられるヘキサシアノ鉄(II)酸塩水溶液に含まれるヘキサシアノ鉄(II)酸塩に対して、モル比で4/3倍以上とすることが重要となる。

【0030】

次いで、鉄(III)塩水溶液から被担持体が取り出され、その被担持体に残留した溶液等が水洗により除去され、その後、乾燥される。

【0031】

このように、ヘキサシアノ鉄(II)酸塩を定着させた被担持体を、鉄(III)イオンを十分に含む鉄(III)塩水溶液に浸すことで、いったん可溶性プルシアンブルーを被担持体の表面へ被膜のように生じさせ、次いでこれを均一に難溶性に置き換えて固定させることが可能となる。

【0032】

(2)実験・考察

難溶性ヘキサシアノ鉄(II)鉄(III)塩の製造方法に関する簡単な実験内容とその実験結果を下記表1に示し、当該実験により得られたグレースケールの写真を図4に示す。なお、理解容易のため、図4におけるフルカラー写真を参考図1として添付したので、参照されたい。

【表1】

【0033】

この表1の実験1においては、ヘキサシアノ鉄(II)酸塩水溶液と、鉄(III)塩水溶液とを混合し、その混合液にゼオライト全体を浸した後に、混合液からゼオライトを取り出して水洗し乾燥した。なお、ヘキサシアノ鉄(II)酸塩水溶液に含まれるヘキサシアノ鉄(II)酸塩に比べて、鉄(III)塩水溶液に含まれる鉄(III)塩のモル比は十分に大きいものとした。この実験1は、背景技術として挙げた引用文献1を想定したものである。この実験1では着色の程度が僅かとなる結果が得られた。

【0034】

このような実験などから、プルシアンブルーを析出する前に、ヘキサシアノ鉄(II)酸塩又は鉄(III)塩を付着させておけば、ゼオライトの内部で直接的にプルシアンブルーを析出できることが想定された。

【0035】

実験2においては、鉄(III)塩水溶液に浸したゼオライトを取り出して水洗し乾燥した(定着工程P1)。その後、鉄(III)塩水溶液における溶媒と溶質のモル比よりも小さいモル比でなるヘキサシアノ鉄(II)酸塩水溶液に浸したゼオライトを取り出して水洗し乾燥した(析出工程P2)。この実験2は、上述の製造方法における定着工程P1で用いる水溶液と、析出工程P2で用いる水溶液とを逆としたものである。

【0036】

この実験2では、析出工程P2にてヘキサシアノ鉄(II)酸塩水溶液に浸したときには本実施形態の製造方法と同程度に着色したが、ゼオライトを取り出して水洗すると、ゼオライトの外表面上の多くの部位が剥離(色落ち)してムラが生じた。また、この実験2では、ゼオライトの孔を塞いでしまった。これは、表面や内部に鉄(III)塩が付着した被担持体をヘキサシアノ鉄酸塩水溶液に浸すと、その水溶液と被担持体との局所的な界面では鉄(III)塩濃度が優位となって、可溶性プルシアンブルーに比べて粒子のサイズが大きい難溶性プルシアンブルーが生じ、被担持体の表面や内部の隅々に浸透・固定させることが困難であることに起因すると考えられる。

【0037】

なお、実験2の析出工程P2で用いられるヘキサシアノ鉄(II)酸塩水溶液のモル比を、定着工程P1で用いられる鉄(III)塩水溶液のモル比よりも大きくしても、実験2と同等の結果が得られるものと考えられる。これは、ヘキサシアノ鉄(II)酸塩を置換させる対象としてゼオライトに定着している鉄(III)塩量には変化がないからである。

【0038】

実験3は、実験2の定着工程P1で用いる鉄(III)塩水溶液と、析出工程P2で用いるヘキサシアノ鉄(II)酸塩水溶液とのモル比を同じとした点のみ、実験2とは相違する。

【0039】

この実験3では、ゼオライト上での色落ちは実験2より大幅に低減し、ゼオライトの内部の孔を塞ぐこともなかったが、着色の程度は実験1と同程度であり、本実施形態の製造方法で製造した場合に比べて大幅に薄い色であった。これは、ゼオライトに定着する鉄(III)塩量が低減することで、ヘキサシアノ鉄(II)酸塩をプルシアンブルーに置換する量が不足し、十分な量のプルシアンブルーが析出されなかったことが主な要因と考えられる。

【0040】

実験4においては、ヘキサシアノ鉄(II)酸塩水溶液に浸したゼオライトを取り出して水洗し乾燥した(定着工程P1)。その後、ヘキサシアノ鉄(II)酸塩水溶液における溶媒と溶質のモル比と同じモル比でなる鉄(III)塩水溶液に浸したゼオライトを取り出して水洗し乾燥した(析出工程P2)。この実験4は、本実施形態の製造方法と比べると、定着工程P1で用いるヘキサシアノ鉄(II)酸塩水溶液と、析出工程P2で用いる鉄(III)塩水溶液とのモル比だけが相違している。

【0041】

この実験4では、実験2と同様に、析出工程P2にて鉄(III)塩水溶液に浸したときには本実施形態の製造方法と同程度に着色した。しかし、ゼオライトを取り出して水洗すると、実験2よりも程度は低いものの、ゼオライトの外表面上の部位が剥離(色落ち)してムラが生じた。また、この実験4では、実験2とは異なり、ゼオライトの孔は塞がれなかった。これは、第1の工程を経た被担持体に付着しているヘキサシアノ鉄(II)酸塩のカリウムイオンのすべてを置き換えるだけの鉄(III)イオンが不足しているため、最初に生じた可溶性プルシアンブルーが残存し、これが溶出するものと考えられる。

【0042】

実験5においては、ヘキサシアノ鉄(II)酸塩水溶液に浸したゼオライトを取り出して水洗し乾燥した(定着工程P1)。その後、ヘキサシアノ鉄(II)酸塩水溶液における溶媒と溶質のモル比よりも大きいモル比でなる鉄(III)塩水溶液に浸したゼオライトを取り出して水洗し乾燥した(析出工程P2)。この実験5は、本実施形態の製造方法に相当するものである。

【0043】

この実験5では、最も着色の程度が大きく、かつ、水洗しても色落ちが生じなかった。これは、上述したように、いったん可溶性プルシアンブルーをゼオライトの表面へ被膜のように生じさせ、次いでこれを均一に難溶性に置き換えて固定させることが可能となるからと考えられる。

【0044】

以上の実験2〜実験5などから、難溶性ヘキサシアノ鉄(II)鉄(III)塩がゼオライトに対して良好に担持するためには、2つの条件が必要となることが分かった。1つ目は、被担持体にヘキサシアノ鉄(II)酸塩を予め付着させておくことである。2つ目は、鉄(III)塩水溶液に含まれる鉄(III)塩が、被担持体に付着されるヘキサシアノ鉄(II)酸塩に対して、モル比で4/3倍以上とすることである。

【0045】

さらに、別の実験内容とその実験結果を下記表2に示し、当該実験により得られたグレースケールの写真を図5に示す。なお、理解容易のため、図5におけるフルカラー写真を参考図2として添付したので、参照されたい。

【表2】

【0046】

この表2における実験6〜実験9では、綿棒の先端部分(綿球部位)が被担持体とされている。実験6は表1における実験4と同じであり、実験8は表1における実験2と同じである。また、実験9は、表1における実験5と同じであり、本実施形態の製造方法に相当するものである。実験6では実験4と同様の結果が、実験8では実験2と同様の結果が、実験9では実験5と同様の結果が、それぞれ得られた。

【0047】

一方、実験7においては、実験6における析出工程P2を2回行っている。具体的には、定着工程P1を経たゼオライトを、その定着工程P1出で用いたヘキサシアノ鉄(II)酸塩水溶液における溶媒と溶質のモル比と同じモル比でなる鉄(III)塩水溶液に浸す。そして、別に用意した鉄(III)塩水溶液(定着工程P1出で用いたヘキサシアノ鉄(II)酸塩水溶液における溶媒と溶質のモル比と同じモル比でなる)にゼオライトを浸した後、ゼオライトを取り出して水洗し乾燥した。この実験7でも、実験4と同様の結果が得られた。これも、実験4と同様の理由によるものと考えられる。

【0048】

以上の実験6〜実験9などから、上記2つの条件を充足していれば、多孔体に限らず織物であっても、ゼオライトに対して難溶性ヘキサシアノ鉄(II)鉄(III)塩を良好に担持させることができることが分かった。なお、多孔体又は織物のように、多数の空間を有する構造を呈する物の表面ですら良好に難溶性ヘキサシアノ鉄(II)鉄(III)塩を担持できたのであるから、当該構造を有していないものであっても当然に難溶性ヘキサシアノ鉄(II)鉄(III)塩を担持できるものと考えられる。

【0049】

(3)変形例

上述の本実施形態に係る製造方法は定着工程P1及び析出工程P2を備えることを述べた。しかしながら、本発明の製造方法は、被担持体が陽イオンのイオン交換性を有している場合には、析出工程P2の後に、第3の工程(以下、これを除去工程とも呼ぶ)を備えるようにしても良い。

【0050】

この除去工程は、析出工程P2を経た被担持体から不要物を除去する工程である。この除去工程では、析出工程P2を経た被担持体が例えば5%以上の濃度となる金属塩水溶液に浸され、その後、金属塩水溶液から取り出して水洗・乾燥される。

【0051】

ゼオライト等の陽イオン交換体には、金属塩水溶液に浸すと吸着していたものを放出する性質を有することが知られている。したがって、この除去工程を経た場合、陽イオン交換体表面上で被膜のように強固に担持している難溶性ヘキサシアノ鉄(II)鉄(III)塩を剥離させることなく、残留物を除去することができる。

【0052】

なお、このような残留物として、担持が不十分であった難溶性ヘキサシアノ鉄(II)鉄(III)塩、ヘキサシアノ鉄(II)酸塩、鉄(III)塩あるいは塵芥等を挙げることができるが、これらは、定着工程P1又は析出工程P2での水洗が不十分であることを主要因として残留する。この傾向は、被担持体が、多孔体や織物等のように、多数の細孔あるいは隙間等の空間を有する構造である場合にはより大きくなる。このような残留物が被担持体から流れ出ると、放射性セシウムを吸着後に放出してしまう可能性がある。また、難溶性ヘキサシアノ鉄(II)鉄(III)塩が剥離していると誤認する可能性もある。このような可能性を水洗が不十分な場合であっても排除できるため、除去工程を備えることは、製品の安心感を担保する観点などでは、非常に有用となる。

【0053】

また、上述の本実施形態に係る製造方法は定着工程P1において、ヘキサシアノ鉄(II)酸塩水溶液に被担持体を浸すことにより、ヘキサシアノ鉄(II)酸塩を被担持体に付着させた。しかしながら、例えば、樹脂等により成型可能な被担持体であれば、その成型時にヘキサシアノ鉄(II)酸塩を直接的に混合することで、ヘキサシアノ鉄(II)酸塩を被担持体に付着させることができる。

【産業上の利用可能性】

【0054】

本発明は、身体に流体を直接的又は間接的に与える装置に備えるものとして、身体をカバーするものの壁として利用可能性があり、もちろんこれら以外にも幅広く利用可能性がある。具体的には、水道水の蛇口、浄水器、扇風機、マスク、頭巾、帽子、めがね、網戸などが挙げられるが、これらに限定されるものではない。

【符号の説明】

【0055】

P1・・・定着工程

P2・・・析出工程

【技術分野】

【0001】

本発明は難溶性ヘキサシアノ鉄(II)鉄(III)塩担持体の製造方法に関し、放射性セシウムの捕捉性能を高めるために好適なものである。

【背景技術】

【0002】

放射性セシウムの吸着剤としてゼオライトがよく知られている。ゼオライトにおける放射性セシウムの吸着性能はイオン交換に起因するものであるが、イオン交換体一般に共通する性質として吸着性能は可逆的である。すなわち、ゼオライト等のイオン交換体は、一定量以上の被吸着体を吸着した場合、あるいは、一定濃度の食塩に触れた場合等では、既に吸着された物質を放出し、結果的に濃縮放出させてしまう問題が知られていた。

【0003】

一方、プルシアンブルー型錯体などの難溶性ヘキサシアノ鉄(II)鉄(III)塩はイオン交換体としての性質を有しており、特に、選択的かつ不可逆的にセシウムや放射性セシウムを吸着することが知られ、放射性セシウムの内服治療薬として用いられている。

【0004】

しかし、難溶性ヘキサシアノ鉄(II)鉄(III)塩は微粒子状で飛散しやすい問題があり、自然環境において吸着性能を損なわずにいかにして安定に担持させるのかが課題であった。

【0005】

ところで、難溶性フェロシアン化物を多孔体に担持させるものとして、例えば下記特許文献が提案されている(特許文献1参照)。この特許文献1では、難溶性ヘキサシアノ鉄(II)鉄(III)塩を混入した液中に多孔体が浸漬され、その多孔体を当該液中から取り出した後に水洗、風乾することによって多孔体に難溶性ヘキサシアノ鉄(II)鉄(III)塩が担持される。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平5−254828号

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、上記特許文献1では、単に、難溶性ヘキサシアノ鉄(II)鉄(III)塩を混入した液中に多孔体を浸漬して取り出して水洗、風乾しただけである。難溶性ヘキサシアノ鉄(II)鉄(III)塩は難溶性であることから、このような特許文献1の手法では、多孔体の表面や孔に難溶性ヘキサシアノ鉄(II)鉄(III)塩が一時的に付着するのみで十分に担持されない。また、付着や担持されたとしてもその後に水洗等した場合には容易に剥離・飛散してしまうことが本発明者の実験により判明している。

【0008】

したがって、特許文献1の手法では放射性セシウム等の捕捉性能が不十分となる。特に、多孔体に付着した難溶性ヘキサシアノ鉄(II)鉄(III)塩が、放射性セシウムを吸着した後に剥離した場合には飛散の問題が懸念される。また、難溶性ヘキサシアノ鉄(II)鉄(III)塩の担持量が少ないため、多孔体がゼオライトである場合あるいはイオン交換性を有している場合には、そのイオン交換によって放射性セシウムを吸着した後に再放出してしまうという問題も懸念される。

【0009】

本発明は以上の点を考慮してなされたもので、飛散が少なく多孔体への担持性能を向上させた難溶性ヘキサシアノ鉄(II)鉄(III)塩担持体の製造方法を提案しようとするものである。

【課題を解決するための手段】

【0010】

かかる課題を解決するため本発明は、難溶性ヘキサシアノ鉄(II)鉄(III)塩担持体の製造方法であって、難溶性ヘキサシアノ鉄(II)鉄(III)塩の担持を受ける対象となる被担持体に水溶性のヘキサシアノ鉄(II)酸塩を付着させる第1の工程と、前記第1の工程を経た前記被担持体を鉄(III)塩水溶液に浸す第2の工程とを備え、前記第2の工程で用いられる鉄(III)塩水溶液に含まれる鉄(III)塩が、前記第1の工程で付着されるヘキサシアノ鉄(II)酸塩に対して、モル比で4/3倍以上とされることを特徴とするものである。

【0011】

この製造方法における第1の工程では、ヘキサシアノ鉄(II)酸塩を被担持体に付着させる。この付着方法としては、例えば、ヘキサシアノ鉄(II)酸塩水溶液に被担持体を浸すことが挙げられる。この場合、ヘキサシアノ鉄(II)酸塩水溶液に含まれる水溶性のヘキサシアノ鉄(II)酸塩が被担持体の表面や内部に浸透し付着する。第2の工程では、被担持体に付着したヘキサシアノ鉄(II)酸塩の一部が鉄(III)塩水溶液に含まれる鉄イオンに置換されて難溶性ヘキサシアノ鉄(II)鉄(III)塩(FeIII4[FeII(CN)6] 3)が析出する。具体的にこの置換プロセスは2段階であり、まず、第1の工程を経た被担持体を鉄(III)塩水溶液に浸した瞬間に、微粒子状でジェル状のヘキサシアノ鉄酸塩(K4[FeII(CN)6])が生成される。すなわち、既に第1の工程でヘキサシアノ鉄(II)酸塩が被担持体に付着しているため、第2の工程で鉄(III)塩水溶液に被担持体を浸すと、鉄(III)塩水溶液と被担持体との局所的な界面では、ヘキサシアノ鉄(II)酸塩濃度が優位となり、ヘキサシアノ鉄酸塩が被担持体の表面及び内部に被膜のように生じる。このヘキサシアノ鉄酸塩は粒子が極めて微細であるため水に分散してジェル状となることから、難溶性ヘキサシアノ鉄(II)鉄(III)塩が難溶性プルシアンブルーと呼ばれるのに対して可溶性プルシアンブルーと呼ばれる。次の段階として、可溶性プルシアンブルーのカリウムイオンが鉄(III)イオンに置換されて難溶性プルシアンブルーに置き換わる。この置き換えには、第2の工程で用いられる鉄(III)塩水溶液における鉄(III)イオンの量として、少なくとも、第1の工程を経た被担持体に付着しているヘキサシアノ鉄(II)酸塩のカリウムイオンの置き換えに加えて鉄酸塩と結合する量が必要となる。この点、本製造方法では、第2の工程で用いられる鉄(III)塩水溶液に含まれる鉄(III)塩が、第1の工程で付着されるヘキサシアノ鉄(II)酸塩に対して、モル比で4/3倍以上とされる。このため、第1の工程を経て被担持体に付着するヘキサシアノ鉄(II)酸塩の量にかかわらず、可溶性プルシアンブルーを難溶性に置き換えるのに十分となる。このように、ヘキサシアノ鉄(II)酸塩を浸透させた被担持体を鉄(III)塩水溶液に浸すことで、いったん可溶性プルシアンブルーを被担持体の表面だけでなく内部にも被膜のように生じさせ、次いでこれを均一に難溶性に置き換えて固定させることが可能となる。こうして、飛散が少なく多孔体への担持性能を向上させた難溶性ヘキサシアノ鉄(II)鉄(III)塩担持体を製造することが可能となる。

【0012】

なお、第2の工程で用いられる鉄(III)塩水溶液における溶媒と溶質とのモル比が、第1の工程で用いられるヘキサシアノ鉄(II)酸塩水溶液における溶媒と溶質とのモル比よりも小さい場合、被担持体から難溶性プルシアンブルーが容易に剥離・溶出してしまうことが実験により確認されている。これは、第1の工程を経た被担持体に付着しているヘキサシアノ鉄(II)酸塩のカリウムイオンのすべてを置き換えるだけの鉄(III)イオンが不足しているため、最初に生じた可溶性プルシアンブルーが残存し、これが溶出するものと考えられる。また、第1の工程で用いるべき水溶液と第2の工程で用いるべき水溶液とを逆にした場合にも、被担持体から難溶性プルシアンブルーが容易に剥離・溶出してしまうことが実験により確認されている。これは、表面や内部に鉄(III)塩が付着した被担持体をヘキサシアノ鉄酸塩水溶液に浸すと、その水溶液と被担持体との局所的な界面では鉄(III)塩濃度が優位となって、可溶性プルシアンブルーに比べて粒子のサイズが大きい難溶性プルシアンブルーが生じ、被担持体の表面や内部の隅々に浸透・固定させることが困難であることに起因すると考えられる。

【0013】

また、前記第1の工程は、前記ヘキサシアノ鉄(II)酸塩を含む水溶液に前記被担持体を浸した後、前記水溶液から前記被担持体を取り出して余分な水溶液を落とす工程であることが好ましい。

【0014】

このような第1の工程によれば、被担持体を製造する過程においてヘキサシアノ鉄(II)酸塩を予め付着させておくことができない場合であったとしても、当該被担持体にヘキサシアノ鉄(II)酸塩を付着させることができる。

【0015】

また、前記被担持体は、多数の空間を有する構造であることが好ましい。

【0016】

このような被担持体では単位体積当たりの表面積が大きくなる。したがって、本実施形態の製造方法によれば、難溶性ヘキサシアノ鉄(II)鉄(III)塩を被担持体により多量に固定することが可能となる。また、本製造方法によれば、このような被担持体の外表面のみならず、被担持体内方における空間の表面にわたって被膜のように均一に難溶性ヘキサシアノ鉄(II)鉄(III)塩を被担持体に固定させることが可能となる。

【0017】

また、前記被担持体は、陽イオンのイオン交換性を有するものであり、前記第2の工程を経た前記被担持体を金属塩水溶液に浸す第3の工程をさらに備えることが好ましい。

【0018】

このような第3の工程を経た場合には、被担持体に固定する難溶性プルシアンブルーを抑制しつつ、被担持体に残留する残留物を除去することができる。

【発明の効果】

【0019】

以上のように本発明の難溶性フェロシアン化物担持体の製造方法によれば、飛散が少なく多孔体への担持性能を向上させた難溶性ヘキサシアノ鉄(II)鉄(III)塩担持体の製造方法を提供することが可能となる。

【図面の簡単な説明】

【0020】

【図1】本発明を実施するための形態に係る製造方法を示すフローチャートである。

【図2】可溶性プルシアンブルーをグレースケールで示す拡大写真である。

【図3】難溶性プルシアンブルーをグレースケールで示す拡大写真である。

【図4】実験結果をグレースケールで示す写真である。

【図5】別の実験結果をグレースケールで示す写真である。

【発明を実施するための形態】

【0021】

(1)本実施形態に係る製造方法

本実施形態の製造方法は、難溶性ヘキサシアノ鉄(II)鉄(III)塩担持体を製造する方法である。難溶性ヘキサシアノ鉄(II)鉄(III)塩担持体は、FeIII4[FeII(CN)6] 3の組成式で表される難溶性ヘキサシアノ鉄(II)鉄(III)塩の付着を受ける対象となる被担持体に、当該難溶性ヘキサシアノ鉄(II)鉄(III)塩を担持させたものである。

【0022】

被担持体は、特に限定されるものではないが、例えば、ゼオライト、多孔質ガラス、シリカ等の多孔体や、織物、スポンジなどを挙げることができる。なお、被担持体が、多孔体や織物等のように、多数の細孔あるいは隙間等の空間を有する構造である場合、その被担持体では単位体積当たりの表面積が大きくなる。したがって、より多量に難溶性フェロシアン化物を付着させる観点では、多数の空間を有する構造の被担持体のほうが好ましい。

【0023】

このような難溶性ヘキサシアノ鉄(II)鉄(III)塩担持体を製造する製造方法は、図1に示すように、第1の工程(以下、これを定着工程とも呼ぶ)P1と、第2の工程(以下、これを析出工程とも呼ぶ)P2とを主として備えている。

【0024】

定着工程P1は、被担持体に、水溶性のヘキサシアノ鉄(II)酸塩を定着させる工程である。

【0025】

具体的にこの定着工程P1では、まず、被担持体が、K4[FeII(CN)6]の組成式で表されるヘキサシアノ鉄(II)酸塩の水溶液に浸される。これにより、ヘキサシアノ鉄(II)酸塩水溶液に含まれるヘキサシアノ鉄(II)酸塩が被担持体の表面に付着する。なお、被担持体が、多数の細孔あるいは隙間等の空間を有する構造であった場合、被担持体内方における空間に浸透し、その被担持体の外表面のみならず、当該空間表面にも付着する。

【0026】

次いで、ヘキサシアノ鉄(II)酸塩水溶液から被担持体が取り出され、その被担持体に残留した溶液が乾燥により除去される。こうして、被担持体の表面にヘキサシアノ鉄(II)酸塩が定着される。

【0027】

析出工程P2は、被担持体に定着されたヘキサシアノ鉄(II)酸塩を難溶性ヘキサシアノ鉄(II)鉄(III)塩に置換させる工程である。

【0028】

具体的にこの析出工程P2では、まず、定着工程P1を経た被担持体が、鉄(III)塩水溶液に浸される。既に定着工程P1でヘキサシアノ鉄(II)酸が被担持体に付着しているため、鉄(III)塩水溶液に被担持体を浸すと、鉄(III)塩水溶液と被担持体との局所的な界面では、ヘキサシアノ鉄(II)酸塩濃度が優位となる。したがって、被担持体の表面では、初段階として、ヘキサシアノ鉄酸塩が被膜のように生じる。このヘキサシアノ鉄酸塩(K4[FeII(CN)6])は、図2に示すように極めて微細な粒子状であり、生成後速やかに液中に分散してジェル状となることから、可溶性プルシアンブルーと呼ばれている。次の段階として、被膜のように生じたヘキサシアノ鉄酸塩のカリウムイオンが、鉄(III)塩水溶液に含まれる鉄(III)イオンに置換されて、難溶性ヘキサシアノ鉄(II)鉄(III)塩(FeIII4[FeII(CN)6] 3)となる。この難溶性ヘキサシアノ鉄(II)鉄(III)塩は、可溶性プルシアンブルーに比べて図3に示すように粒子のサイズが大きく、難溶性プルシアンブルーと呼ばれている。

【0029】

このような難溶性プルシアンブルーを可溶性プルシアンブルーから得るためには、第2の工程で用いられる鉄(III)塩水溶液における鉄(III)イオンの量として、少なくとも、第1の工程を経た被担持体に付着しているヘキサシアノ鉄(II)酸塩のカリウムイオンの置き換えに加えて鉄酸塩と結合する量が必要となる。一般に、難溶性プルシアンブルーの生成反応式は、4Fe(III)+3K4[FeII(CN)6] → 3FeIII4[FeII(CN)6] 3+12K+である。したがって、析出工程P2で用いられる鉄(III)塩水溶液に含まれる鉄(III)塩が、定着工程P1で用いられるヘキサシアノ鉄(II)酸塩水溶液に含まれるヘキサシアノ鉄(II)酸塩に対して、モル比で4/3倍以上とすることが重要となる。

【0030】

次いで、鉄(III)塩水溶液から被担持体が取り出され、その被担持体に残留した溶液等が水洗により除去され、その後、乾燥される。

【0031】

このように、ヘキサシアノ鉄(II)酸塩を定着させた被担持体を、鉄(III)イオンを十分に含む鉄(III)塩水溶液に浸すことで、いったん可溶性プルシアンブルーを被担持体の表面へ被膜のように生じさせ、次いでこれを均一に難溶性に置き換えて固定させることが可能となる。

【0032】

(2)実験・考察

難溶性ヘキサシアノ鉄(II)鉄(III)塩の製造方法に関する簡単な実験内容とその実験結果を下記表1に示し、当該実験により得られたグレースケールの写真を図4に示す。なお、理解容易のため、図4におけるフルカラー写真を参考図1として添付したので、参照されたい。

【表1】

【0033】

この表1の実験1においては、ヘキサシアノ鉄(II)酸塩水溶液と、鉄(III)塩水溶液とを混合し、その混合液にゼオライト全体を浸した後に、混合液からゼオライトを取り出して水洗し乾燥した。なお、ヘキサシアノ鉄(II)酸塩水溶液に含まれるヘキサシアノ鉄(II)酸塩に比べて、鉄(III)塩水溶液に含まれる鉄(III)塩のモル比は十分に大きいものとした。この実験1は、背景技術として挙げた引用文献1を想定したものである。この実験1では着色の程度が僅かとなる結果が得られた。

【0034】

このような実験などから、プルシアンブルーを析出する前に、ヘキサシアノ鉄(II)酸塩又は鉄(III)塩を付着させておけば、ゼオライトの内部で直接的にプルシアンブルーを析出できることが想定された。

【0035】

実験2においては、鉄(III)塩水溶液に浸したゼオライトを取り出して水洗し乾燥した(定着工程P1)。その後、鉄(III)塩水溶液における溶媒と溶質のモル比よりも小さいモル比でなるヘキサシアノ鉄(II)酸塩水溶液に浸したゼオライトを取り出して水洗し乾燥した(析出工程P2)。この実験2は、上述の製造方法における定着工程P1で用いる水溶液と、析出工程P2で用いる水溶液とを逆としたものである。

【0036】

この実験2では、析出工程P2にてヘキサシアノ鉄(II)酸塩水溶液に浸したときには本実施形態の製造方法と同程度に着色したが、ゼオライトを取り出して水洗すると、ゼオライトの外表面上の多くの部位が剥離(色落ち)してムラが生じた。また、この実験2では、ゼオライトの孔を塞いでしまった。これは、表面や内部に鉄(III)塩が付着した被担持体をヘキサシアノ鉄酸塩水溶液に浸すと、その水溶液と被担持体との局所的な界面では鉄(III)塩濃度が優位となって、可溶性プルシアンブルーに比べて粒子のサイズが大きい難溶性プルシアンブルーが生じ、被担持体の表面や内部の隅々に浸透・固定させることが困難であることに起因すると考えられる。

【0037】

なお、実験2の析出工程P2で用いられるヘキサシアノ鉄(II)酸塩水溶液のモル比を、定着工程P1で用いられる鉄(III)塩水溶液のモル比よりも大きくしても、実験2と同等の結果が得られるものと考えられる。これは、ヘキサシアノ鉄(II)酸塩を置換させる対象としてゼオライトに定着している鉄(III)塩量には変化がないからである。

【0038】

実験3は、実験2の定着工程P1で用いる鉄(III)塩水溶液と、析出工程P2で用いるヘキサシアノ鉄(II)酸塩水溶液とのモル比を同じとした点のみ、実験2とは相違する。

【0039】

この実験3では、ゼオライト上での色落ちは実験2より大幅に低減し、ゼオライトの内部の孔を塞ぐこともなかったが、着色の程度は実験1と同程度であり、本実施形態の製造方法で製造した場合に比べて大幅に薄い色であった。これは、ゼオライトに定着する鉄(III)塩量が低減することで、ヘキサシアノ鉄(II)酸塩をプルシアンブルーに置換する量が不足し、十分な量のプルシアンブルーが析出されなかったことが主な要因と考えられる。

【0040】

実験4においては、ヘキサシアノ鉄(II)酸塩水溶液に浸したゼオライトを取り出して水洗し乾燥した(定着工程P1)。その後、ヘキサシアノ鉄(II)酸塩水溶液における溶媒と溶質のモル比と同じモル比でなる鉄(III)塩水溶液に浸したゼオライトを取り出して水洗し乾燥した(析出工程P2)。この実験4は、本実施形態の製造方法と比べると、定着工程P1で用いるヘキサシアノ鉄(II)酸塩水溶液と、析出工程P2で用いる鉄(III)塩水溶液とのモル比だけが相違している。

【0041】

この実験4では、実験2と同様に、析出工程P2にて鉄(III)塩水溶液に浸したときには本実施形態の製造方法と同程度に着色した。しかし、ゼオライトを取り出して水洗すると、実験2よりも程度は低いものの、ゼオライトの外表面上の部位が剥離(色落ち)してムラが生じた。また、この実験4では、実験2とは異なり、ゼオライトの孔は塞がれなかった。これは、第1の工程を経た被担持体に付着しているヘキサシアノ鉄(II)酸塩のカリウムイオンのすべてを置き換えるだけの鉄(III)イオンが不足しているため、最初に生じた可溶性プルシアンブルーが残存し、これが溶出するものと考えられる。

【0042】

実験5においては、ヘキサシアノ鉄(II)酸塩水溶液に浸したゼオライトを取り出して水洗し乾燥した(定着工程P1)。その後、ヘキサシアノ鉄(II)酸塩水溶液における溶媒と溶質のモル比よりも大きいモル比でなる鉄(III)塩水溶液に浸したゼオライトを取り出して水洗し乾燥した(析出工程P2)。この実験5は、本実施形態の製造方法に相当するものである。

【0043】

この実験5では、最も着色の程度が大きく、かつ、水洗しても色落ちが生じなかった。これは、上述したように、いったん可溶性プルシアンブルーをゼオライトの表面へ被膜のように生じさせ、次いでこれを均一に難溶性に置き換えて固定させることが可能となるからと考えられる。

【0044】

以上の実験2〜実験5などから、難溶性ヘキサシアノ鉄(II)鉄(III)塩がゼオライトに対して良好に担持するためには、2つの条件が必要となることが分かった。1つ目は、被担持体にヘキサシアノ鉄(II)酸塩を予め付着させておくことである。2つ目は、鉄(III)塩水溶液に含まれる鉄(III)塩が、被担持体に付着されるヘキサシアノ鉄(II)酸塩に対して、モル比で4/3倍以上とすることである。

【0045】

さらに、別の実験内容とその実験結果を下記表2に示し、当該実験により得られたグレースケールの写真を図5に示す。なお、理解容易のため、図5におけるフルカラー写真を参考図2として添付したので、参照されたい。

【表2】

【0046】

この表2における実験6〜実験9では、綿棒の先端部分(綿球部位)が被担持体とされている。実験6は表1における実験4と同じであり、実験8は表1における実験2と同じである。また、実験9は、表1における実験5と同じであり、本実施形態の製造方法に相当するものである。実験6では実験4と同様の結果が、実験8では実験2と同様の結果が、実験9では実験5と同様の結果が、それぞれ得られた。

【0047】

一方、実験7においては、実験6における析出工程P2を2回行っている。具体的には、定着工程P1を経たゼオライトを、その定着工程P1出で用いたヘキサシアノ鉄(II)酸塩水溶液における溶媒と溶質のモル比と同じモル比でなる鉄(III)塩水溶液に浸す。そして、別に用意した鉄(III)塩水溶液(定着工程P1出で用いたヘキサシアノ鉄(II)酸塩水溶液における溶媒と溶質のモル比と同じモル比でなる)にゼオライトを浸した後、ゼオライトを取り出して水洗し乾燥した。この実験7でも、実験4と同様の結果が得られた。これも、実験4と同様の理由によるものと考えられる。

【0048】

以上の実験6〜実験9などから、上記2つの条件を充足していれば、多孔体に限らず織物であっても、ゼオライトに対して難溶性ヘキサシアノ鉄(II)鉄(III)塩を良好に担持させることができることが分かった。なお、多孔体又は織物のように、多数の空間を有する構造を呈する物の表面ですら良好に難溶性ヘキサシアノ鉄(II)鉄(III)塩を担持できたのであるから、当該構造を有していないものであっても当然に難溶性ヘキサシアノ鉄(II)鉄(III)塩を担持できるものと考えられる。

【0049】

(3)変形例

上述の本実施形態に係る製造方法は定着工程P1及び析出工程P2を備えることを述べた。しかしながら、本発明の製造方法は、被担持体が陽イオンのイオン交換性を有している場合には、析出工程P2の後に、第3の工程(以下、これを除去工程とも呼ぶ)を備えるようにしても良い。

【0050】

この除去工程は、析出工程P2を経た被担持体から不要物を除去する工程である。この除去工程では、析出工程P2を経た被担持体が例えば5%以上の濃度となる金属塩水溶液に浸され、その後、金属塩水溶液から取り出して水洗・乾燥される。

【0051】

ゼオライト等の陽イオン交換体には、金属塩水溶液に浸すと吸着していたものを放出する性質を有することが知られている。したがって、この除去工程を経た場合、陽イオン交換体表面上で被膜のように強固に担持している難溶性ヘキサシアノ鉄(II)鉄(III)塩を剥離させることなく、残留物を除去することができる。

【0052】

なお、このような残留物として、担持が不十分であった難溶性ヘキサシアノ鉄(II)鉄(III)塩、ヘキサシアノ鉄(II)酸塩、鉄(III)塩あるいは塵芥等を挙げることができるが、これらは、定着工程P1又は析出工程P2での水洗が不十分であることを主要因として残留する。この傾向は、被担持体が、多孔体や織物等のように、多数の細孔あるいは隙間等の空間を有する構造である場合にはより大きくなる。このような残留物が被担持体から流れ出ると、放射性セシウムを吸着後に放出してしまう可能性がある。また、難溶性ヘキサシアノ鉄(II)鉄(III)塩が剥離していると誤認する可能性もある。このような可能性を水洗が不十分な場合であっても排除できるため、除去工程を備えることは、製品の安心感を担保する観点などでは、非常に有用となる。

【0053】

また、上述の本実施形態に係る製造方法は定着工程P1において、ヘキサシアノ鉄(II)酸塩水溶液に被担持体を浸すことにより、ヘキサシアノ鉄(II)酸塩を被担持体に付着させた。しかしながら、例えば、樹脂等により成型可能な被担持体であれば、その成型時にヘキサシアノ鉄(II)酸塩を直接的に混合することで、ヘキサシアノ鉄(II)酸塩を被担持体に付着させることができる。

【産業上の利用可能性】

【0054】

本発明は、身体に流体を直接的又は間接的に与える装置に備えるものとして、身体をカバーするものの壁として利用可能性があり、もちろんこれら以外にも幅広く利用可能性がある。具体的には、水道水の蛇口、浄水器、扇風機、マスク、頭巾、帽子、めがね、網戸などが挙げられるが、これらに限定されるものではない。

【符号の説明】

【0055】

P1・・・定着工程

P2・・・析出工程

【特許請求の範囲】

【請求項1】

難溶性ヘキサシアノ鉄(II)鉄(III)塩の担持を受ける対象となる被担持体に水溶性のヘキサシアノ鉄(II)酸塩を付着させる第1の工程と、

前記第1の工程を経た前記被担持体を鉄(III)塩水溶液に浸す第2の工程と

を備え、

前記第2の工程で用いられる鉄(III)塩水溶液に含まれる鉄(III)塩が、前記第1の工程で付着されるヘキサシアノ鉄(II)酸塩に対して、モル比で4/3倍以上とされる

ことを特徴とする難溶性ヘキサシアノ鉄(II)鉄(III)塩担持体の製造方法。

【請求項2】

前記第1の工程は、前記ヘキサシアノ鉄(II)酸塩を含む水溶液に前記被担持体を浸した後、前記水溶液から前記被担持体を取り出して余分な水溶液を落とす工程である

ことを特徴とする請求項1に記載の難溶性ヘキサシアノ鉄(II)鉄(III)塩担持体の製造方法。

【請求項3】

前記被担持体は、多数の空間を有する構造である

ことを特徴とする請求項1又は請求項2に記載の難溶性ヘキサシアノ鉄(II)鉄(III)塩担持体の製造方法。

【請求項4】

前記被担持体は、陽イオンのイオン交換性を有するものであり、

前記第2の工程を経た前記被担持体を金属塩水溶液に浸す第3の工程

をさらに備えることを特徴とする請求項1〜請求項3いずれか1項に記載の難溶性ヘキサシアノ鉄(II)鉄(III)塩担持体の製造方法。

【請求項1】

難溶性ヘキサシアノ鉄(II)鉄(III)塩の担持を受ける対象となる被担持体に水溶性のヘキサシアノ鉄(II)酸塩を付着させる第1の工程と、

前記第1の工程を経た前記被担持体を鉄(III)塩水溶液に浸す第2の工程と

を備え、

前記第2の工程で用いられる鉄(III)塩水溶液に含まれる鉄(III)塩が、前記第1の工程で付着されるヘキサシアノ鉄(II)酸塩に対して、モル比で4/3倍以上とされる

ことを特徴とする難溶性ヘキサシアノ鉄(II)鉄(III)塩担持体の製造方法。

【請求項2】

前記第1の工程は、前記ヘキサシアノ鉄(II)酸塩を含む水溶液に前記被担持体を浸した後、前記水溶液から前記被担持体を取り出して余分な水溶液を落とす工程である

ことを特徴とする請求項1に記載の難溶性ヘキサシアノ鉄(II)鉄(III)塩担持体の製造方法。

【請求項3】

前記被担持体は、多数の空間を有する構造である

ことを特徴とする請求項1又は請求項2に記載の難溶性ヘキサシアノ鉄(II)鉄(III)塩担持体の製造方法。

【請求項4】

前記被担持体は、陽イオンのイオン交換性を有するものであり、

前記第2の工程を経た前記被担持体を金属塩水溶液に浸す第3の工程

をさらに備えることを特徴とする請求項1〜請求項3いずれか1項に記載の難溶性ヘキサシアノ鉄(II)鉄(III)塩担持体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−23390(P2013−23390A)

【公開日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願番号】特願2011−156033(P2011−156033)

【出願日】平成23年7月14日(2011.7.14)

【出願人】(504137912)国立大学法人 東京大学 (1,942)

【Fターム(参考)】

【公開日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願日】平成23年7月14日(2011.7.14)

【出願人】(504137912)国立大学法人 東京大学 (1,942)

【Fターム(参考)】

[ Back to top ]