難燃性を有する電子写真用導電性弾性部材およびその製造方法

【課題】ハロゲン系やアンチモン系などの物質を含有することなく、優れた難燃性を示すことを特徴とし、かつその使用においても、ブリード現象などの弊害を起こさない導電性弾性部材を提供する。

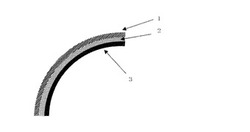

【解決手段】表面から順に表面層1、弾性層2、および基材層3、またはロールにて構成される、少なくとも3層からなる電子写真用の導電性弾性部材であって、その弾性ゴム材料に添加する難燃剤成分をイントメッセント型のリン系難燃剤とすることにより、環境にも配慮しつつ、ブリード現象も起こらない、難燃性の導電性弾性部材が提供される。

【解決手段】表面から順に表面層1、弾性層2、および基材層3、またはロールにて構成される、少なくとも3層からなる電子写真用の導電性弾性部材であって、その弾性ゴム材料に添加する難燃剤成分をイントメッセント型のリン系難燃剤とすることにより、環境にも配慮しつつ、ブリード現象も起こらない、難燃性の導電性弾性部材が提供される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、デジタル印刷機、複写機、プリンター、ファクシミリ等の電子写真方式を用いた画像形成装置に使用される導電性弾性部材に関する。

具体的には、感光体上に形成された静電潜像上のトナー像を紙などの記録材へ転写するために使用する中間転写ベルト、転写搬送ベルト、紙搬送ベルト、転写ロールなどによる電子写真用部材に関するものである。

【背景技術】

【0002】

従来から、複写機やプリンタ、ファクシミリ等の電子写真方式を用いた画像形成装置に

使用されるベルトなどの電子写真用部材においては、高画質化、高速化、高操作性などが要求されてきた。これらの部材には、電気的特性はもちろん、形状特性や耐久性などが要求されるために、高剛性や高強度の樹脂材料が使用されてきた背景がある。

しかしながら最近では、表面が粗い用紙への対応や更なる高画質化、高速化に対する要求から、これらの部材に対する弾性化が提案されている。つまり単層ベルトなどにおいて、導電性部材のもつ特性を生かしながらも、ゴムによる弾性を付加させることによって紙追従性が向上し、更なる画質向上が実現する。さらにソフトな転写ができるために、部材自体の長寿命化も期待できる。

【0003】

こうした特徴を持ち合わせた導電性弾性部材であるが、近年ではその使用環境による制約を受ける場合も多い。すなわち、上述したように、ベルトは画像形成装置で使用されるために、高温下や高電圧下における安全性、特に燃焼性が問われることが多い。

単層ベルトなどの導電性部材単体においては、その素材による難燃化が可能であるが、一方、多層弾性ベルトなどの導電性弾性部材においては、ゴムによる可燃性の問題があり、

その対策が課題となっている。

【0004】

一般に、ゴムの難燃対策としては、ゴム材に難燃剤を添加する方法が提案されている。

燃焼の流れは熱源を受けた後に、燃焼→幅射→伝熱→熱分解→内部拡散→拡散→燃焼の繰り返しで起こるから、このサイクルをどこかで切れば燃焼は止まることになる。

この考えに基づいた多くの難燃剤が開発されている。

そうした中でもハロゲン系難燃剤の使用や三酸化アンチモンとの併用といった方法は、不燃焼ガスの発生やラジカルトラップ反応によって、燃焼そのものを停止させるために特に効果的であることがわかっている(例えば、特許文献1参照)。

【0005】

しかしながらハロゲン系難燃剤の使用は、そのゴムの使用環境によっては有害ガスが発生する場合があり、さらにアンチモン系については、発がん性などの懸念から徐々にその使用が規制されている。

【0006】

こうしたことから別の難燃剤の使用が提案されている。例えば、赤リンに代表される従来のリン系の難燃剤が挙げられる(例えば、特許文献2参照)。

【0007】

これらは燃焼時において、樹脂そのものに固い炭化層を形成することで、外部からの熱を遮断、反射し、またこうしたことによる空気との非接触、さらにはこの炭化層の形成と同時に生成する水も、熱を吸収することにより難燃に作用していると考えられる。ただし、ハロゲン系難燃剤などと比較しても、十分な難燃性が得られない場合が多い。

難燃剤の添加量を増やすことは有効手段であるが、これによって外観に支障を与える場合も多く、またリン酸エステルなどではブリード現象など新たな問題点も発生する。

【0008】

上記の課題を受けて、最近では、炭化層形成から表面膨張層形成による難燃剤の開発も進んでいる。この機構は、燃焼時に表面膨張層が形成され、伝熱、熱分解を阻害するというものである。具体的には、燃焼時にその材料表面を発泡させることにより気泡を作り、その熱伝導率の低さを利用して、表面から内部への伝熱を防ぐものである。当該機構は、イントメッセント型といわれる難燃剤の基本となる難燃機構である。

【0009】

加えて、数種類の組み合わせで難燃性を確保する方法が見られるが、いずれにしても、燃焼による難燃剤分解時に有毒ガスの発生がないこと、熱や酸素の遮断効果の高い層をいかに作成させるかが重要となる。さらに、ゴムベルトの難燃化は、ゴムベルトとしての特性であるゴム弾性や耐久性、抵抗値の確保といった課題をいかに確保していけるかが、大きな課題となっている。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開平06−107955号公報

【特許文献2】特開平05−125229号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

本発明は、前記問題点を鑑みてなされたものであり、電子写真方式を用いた画像形成装置において使用される中間転写ベルト等に要求される各種の所定基準を満たしつつも、UL94のV1基準以上の難燃性の基準を満たした、電子写真用導電性弾性部材を提供することを主な目的とする。

【課題を解決するための手段】

【0012】

本発明者は上記課題を解決するため鋭意研究を行った結果、導電性弾性部材における弾性層部分に、難燃剤として、イントメッセントリン系の難燃剤を用いることが有効であることを見出した。また当該イントメッセント型リン系難燃剤として、特にホスフィン酸塩といったリン系難燃剤を使用することにより、十分な難燃性を持ち合わせたことに加え、体積固有抵抗値にも影響を与えない多層の弾性ベルトが得られることも見出した。

【0013】

かかる知見に基づき、さらに研究を重ねた結果、本発明を完成するに至った。

【0014】

即ち、本発明は下記の電子写真用導電性弾性部材を提供する。

項1.表面から順に、表面層、弾性層及び基材層またはロールにて構成された、少なくとも3層からなる電子写真装置用の導電性弾性部材であって、弾性層にイントメッセント型のリン系難燃剤を含み、かつその含有量が弾性層のゴム成分100重量部に対して、45重量部以下であることを特徴とする難燃性の多層からなる電子写真用導電性弾性部材。

項2.前記イントメッセント型のリン系難燃剤が、ホスフィン酸塩であることを特徴とする、項1に記載の電子写真用導電性弾性部材。

項3.前記表面層の厚みが、10μm以下である、項1または2に記載の電子写真用導電性弾性部材。

項4.前記表面層が、フッ素樹脂材料を含む層である、項1〜3のいずれかに記載の電子写真用導電性弾性部材。

項5.前記弾性層の厚みが、100μm以上500μm以下であって、また体積固有抵抗値が1.0×105Ω・cm以上1.0×1012Ω・cm以下である、項1〜4のいずれかに記載の電子写真用導電性弾性部材。

項6.前記弾性層が、熱硬化性ウレタンゴム材料を含むことを特徴とする、項1〜5のいずれかに記載の電子写真用導電性弾性部材。

項7.前記基材層が、ポリイミド、ポリアミドイミド、ポリカーボネート、ポリビニリデンフルオライド(PVdF)、エチレン−テトラフルオロエチレン共重合体、ポリアミド、ポリフェニレンサルファイド、イソプレンゴム、エチレンプロピレンゴム、クロロプレンゴム、シリコーンゴム、アクリロニトリルブタジエンゴム、ウレタンゴム、スチレンブタジエンゴム、アクリルゴム、ブチルゴムおよびヒドリンゴムからなる群から選ばれる少なくとも1種を含むことを特徴とする、項1〜6のいずれかに記載の電子写真用導電性弾性部材。

【発明の効果】

【0015】

本発明の電子写真用導電性弾性部材は、電子写真方式を用いた画像形成装置において使用される中間転写ベルト等に要求される各種の所定基準を満たした上、UL94のV1基準以上の難燃性の基準も満たす。

【0016】

これにより、例えば中間転写ベルトとして使用した場合、高画質化を実現し、経時による転写不良を起こさない環境にもやさしいベルトとしての使用が可能となる。

【図面の簡単な説明】

【0017】

【図1】本発明における導電性弾性部材の一例である多層弾性ベルトの構造である。

【図2】多層弾性ベルトにおける回転成型法装置の模式図である。

【発明を実施するための形態】

【0018】

以下、本発明について詳細に説明する。

I. 電子写真用導電性弾性部材

本発明の電子写真用導電性弾性部材は、表面から順に、表面層、弾性層及び基材層またはロールにて構成された、少なくとも3層からなる電子写真装置用の導電性弾性部材であって、弾性層にイントメッセント型のリン系難燃剤を含み、かつその含有量が弾性層のゴム成分100重量部に対して、45重量部以下であることを特徴とする。

【0019】

以下、多層弾性ベルトを例にとり、各層毎に説明する。

【0020】

(a)表面層

本発明の電子写真用導電性弾性部材における表面層は、多層弾性ベルトでの最外層部分である。転写ベルトの場合では、直接トナーを乗せて重ね合わせた4色(イエロー、マゼンタ、シアン、ブラック)、もしくはそれ以上のトナーを紙へ転写、離型するための層である。紙への転写性や離型性が要求されるとともに、ある程度の強度も必要となる。

【0021】

表面層に用いる樹脂としては、転写性、離型性の観点からフッ素樹脂が好ましく、例えばポリテトラフルオロエチレン(PTFE)、テトラフルオロエチレン・パーフルオロアルキビニルエーテル(PFA)、テトラフルオロエチレンヘキサフルオロプロピレンビニリデンフロライドの共重合体(THV)、ポリビニリデンフルオライド(PVdF)ビニリデンフロライド(VdF)とヘキサフルオロプロピレン(HFP)の共重合体(VdF・HFP共重合体)、又それらの混合物が挙げられる。これらの中でも、加工性の観点から、THVやPVdF、VdF・HFPが特に好ましい。なおフッ素樹脂は、表面層を形成する樹脂材料の主成分となっていればよく、ウレタンやアクリル系の樹脂を含んでいてもよい。また表面層の製膜性を安定化させるための消泡剤やレベリング剤、その他の界面活性剤などを含んでいても良い。

【0022】

表面層の成形は、前記樹脂と任意で添加する界面活性剤等を、有機溶媒中に溶解又は膨潤させて得られる表面層材料を、円筒状金型等の内面に塗布乾燥することによって行うことができる。

【0023】

前記樹脂が溶解又は膨潤される有機溶媒としては、特に限定されないが、非プロトン性溶媒と他の有機溶媒との混合有機溶媒が挙げられる。非プロトン性溶媒としては、N,N−ジメチルアセトアミド、N,N−ジメチルホルムアミド、ジメチルスルフォキシド、N−メチル−2−ピロリドン等が用いられる。他の有機溶媒としては、アセトンやメチルエチルケトン、メチルイソブチルケトンといったケトン系溶媒、酢酸エチル、酢酸ブチル等のエステル系溶媒、およびこれらの混合溶媒などが用いられる。

なお該液状原料は、樹脂成分としての固形分濃度が0.5〜30重量%程度であればよい。当該固形分濃度とは、実施例の中で説明するとおりである。

【0024】

本発明において、表面層の厚みは、10μm以下であり、1〜5μmが好ましく、1〜3μmがより好ましい。当該厚みが厚すぎると、弾性層のゴム弾性を損なう傾向があり、また反対に厚みが薄すぎると、表面層に穴があきやすい等の耐久性に問題が生じる傾向がある。

【0025】

表面層の体積抵抗率は、通常1013Ω・cm以上が好ましく、1013〜1015Ω・cmがより好ましい。加えてカーボンブラック等の導電剤を添加することで、半導電性の制御は可能である。しかし、表面層には導電剤を含まなくても良い。なお、本発明において、表面層の体積抵抗率は、表面層形成用組成物を用いて厚さ10μmの表面層単独膜を作成し、該膜について測定した体積抵抗率を示すものである。

こうして得られた表面層は、環境(温度、湿度等)変化により導電性が左右されないために、安定したトナーの一次及び二次転写が可能となり、高画質化が実現できる。

【0026】

(b)弾性層

本発明の電子写真用導電性弾性部材における弾性層は、多層弾性ベルトの中間層部分であり、表面層と一体化されている。主に、転写効率の上昇や、感光体への負荷低減を目指し、柔軟性付与の目的で設けられる。

【0027】

弾性層は、ゴム又はエラストマー(以下、ゴム材料ということがある)を含むゴム弾性層形成用組成物によって形成される。弾性層は、マトリクスであるゴム材料中に、イントメッセント型のリン系難燃剤を含有する層であり、かつその含有量は、弾性層のゴム成分100重量部に対して、45重量部以下である。さらに、弾性層は、硬化剤や必要に応じて電子導電剤、あるいはイオン導電剤等を含むものである。該弾性層は、単層又は2層以上を積層したものであってもよい。

【0028】

弾性層を形成するゴム材料としては、特に限定されるものではないが、例えば、イソプレンゴム、ブタジエンゴム、クロロプレンゴム、スチレンブタジエンゴム(SBR)、アクリロニトリルブタジエンゴム(NBR)、シリコーンゴム、フッ素ゴム、ブチルゴム(IIR)、アクリルゴム(ACM)、ウレタンゴム等が例示される。これらの中でも好ましくは、シリコーンゴム、フッ素ゴム、ブチルゴム、アクリルゴム、ウレタンゴムが挙げられる。

【0029】

シリコーンゴムとしては、例えば、付加型液状シリコーンゴムが挙げられ、具体的には、信越化学(株)製の、KE−106、KE1300等が例示される。

【0030】

フッ素ゴムとしては、例えば、ビニリデンフルオライド系フッ素ゴム(FKM)、テトラフルオロエチレン−プロピレン系(FEPM)、テトラフルオロエチレン−パーフルオロビニルエーテル系(FFKM)等が挙げられ、具体的には、ダイキン工業(株)製のフッ素ゴムコート材GLS−213F、GLS−223F等、太平化成工業(株)製のフッ素ゴムコート材FFX−401161等が例示される。

【0031】

ブチルゴムとしては、イソブチレン−イソプレン共重合体が挙げられる。

【0032】

アクリルゴムは、アクリル酸エステルの重合、又はそれを主体とする共重合により得られるゴム状弾性体である。

【0033】

特にその強度や耐摩耗性からウレタンゴムが好適であり、金型成型においては液状の熱硬化性ウレタンゴムが利用される。ウレタンゴムは、ポリオールとジイソシアネートの重付加反応により得ることができる。原料であるポリオールとジイソシアネートの混合比は、ポリオールの活性水素1当量に対しジイソシアネートのNCO基が1〜1.2当量程度となるように混合すればよい。また、ポリオールとジイソシアネートの重合を進めたプレポリマーを用いることもでき、この場合、さらに硬化剤としてジイソシアネート又はポリオール、ジアミンをプレポリマーに添加しても良い。またポットライフを長くするためジイソシアネートプレポリマーのNCO末端をブロック剤でブロックしたブロック型のものを用いても良い。具体的には、大日本インキ(株)製のウレハイパーRUP1627(ブロック型ポリウレタン用プレポリマー)等を挙げることができる。また、ウレタンゴムとしては、例えば、主鎖がエステル結合のポリエステル系ウレタンゴム(AU)、主鎖がエーテル結合のポリエーテル系ウレタンゴム(EU)などが挙げられる。このうちAUを用いるのが好ましいが、少なくともAUが50重量%以上であればEUを混合しても良い。EUを混合する場合、AUが60重量%〜90重量%(EUが40重量%〜10重量%)であることが好ましく、より好ましくはAUが70重量%〜80重量%(EUが30重量%〜20重量%)である。

【0034】

弾性層に用いるゴム材料のタイプA硬度(JIS K6253)は、25〜70°であることが好ましく、35〜55°がより好ましい。ここで、タイプA硬度とはゴムの柔らかさを示す値である。タイプA硬度が70°を超える場合は、弾性層が硬すぎて凹凸のある紙を用いた場合に追従性が劣り、1次転写時にトナーが濃く乗っているところに応力が集中して中抜け現象を起こしやすくなる。一方、タイプA硬度が25°未満の場合は、柔らかすぎてベルト駆動時に発生する応力が表面層へ集中しやすくなり十分な耐久性が得られない傾向がある。

【0035】

本発明の弾性層は、イントメッセント型のリン系難燃剤を含有する。当該難燃剤を含有することで、十分な難燃性を持ち、体積固有抵抗値も維持された電子写真用導電性弾性部材を得ることができる。

【0036】

弾性層におけるイントメッセント型のリン系難燃剤の含有量は、弾性層のゴム成分100重量部に対して、45重量部以下が好ましく、15〜40重量部がさらに好ましく、20〜40重量部がより好ましい。当該難燃剤の添加量が少なすぎると、難燃性が不十分であり、多すぎると、硬化不良を生じ、膜厚異常を発生させたり、ゴム弾性が損なわれるといった問題が生じる。

【0037】

配合されるイントメッセント型のリン系難燃剤としては、オルトリン酸塩やメタリン酸塩、ホスフィン酸塩等が挙げられる。中でも、添加量を減らせるなどの観点から、ホスフィン酸塩が好ましい。

【0038】

ホスフィン酸塩とは、下記一般式(1)で表される構造式を有する、1価のリン化合物である。

【0039】

【化1】

【0040】

(式(1)中、R1、R2は、それぞれ炭素数1〜6のアルキル基または炭素数12以下のアリール基である。Mは、カルシウム、アルミニウム、または亜鉛であり、M=アルミニウムのときm=3であり、それ以外はm=2である。)

R1およびR2における炭素数1〜6のアルキル基としては、例えば、メチル基、エチル基、n-プロピル基、イソプロピル基、n-ブチル基、t-ブチル基、n-ペンチル基、n-ヘキシル基等が挙げられる。

【0041】

また、R1およびR2における炭素数12以下のアリール基としては、例えば、フェニル基、ベンジル基、ナフチル基等が挙げられる。

【0042】

具体的には、例えば、ジエチルホスフィン酸アルミニウム、エチルメチルホスフィン酸カルシウム、メチル−nプロピルホスフィン酸カルシウム、ジフェニルホスフィン酸亜鉛等が挙げられる。中でも、その難燃性や電気特性の観点から、ジエチルホスフィン酸アルミニウムが好ましい。例えば、クラリアント製のOP−1230などが用いられる。

ホスフィン酸塩の難燃機構としては、まず燃焼時においてホスフィン酸化物イオンと金属イオンに分解され、このホスフィン酸化物イオンがその表面に析出することによりリン化合物の難燃層を形成する。これが熱や酸素の遮断効果の高い層となり、さらには同時に生じた金属イオンがこの層をより強固なものにする。

【0043】

また、当難燃成分は樹脂中に安定して存在しやすいために、ブリード現象を起こしにくいという特徴も有している。

【0044】

前記弾性層形成用組成物には、硬化剤を添加することができる。特に熱硬化性ポリウレタンゴム材料を用いる場合は、末端のイソシアネート基をブロック化剤でブロックしてなる液状ブロック化ウレタンプレポリマーを主成分とすることで、硬化剤を加えても一定温度に達しないと硬化が促進しないようになり、加工上好ましくすることができる。

【0045】

硬化剤としては、旭化成ケミカルズ(株)製のデュラネート、三井化学ポリウレタン(株)製のタケラック、DIC(株)製のパンデックスEやCLH、日本ポリウレタン工業(株)製ミリオネートやコロネート等を挙げることができる。

【0046】

硬化剤の添加量としては液状ウレタンゴムであるイソシアネート基末端プレポリマー(A)と硬化剤(B)の混合割合(配合比)を、主剤(A)を構成するイソシアネート成分の有するイソシアネート基と;硬化剤(B)を構成するポリオール成分の有する活性水素基とのモル比(イソシアネート基/活性水素基)が0.8〜1.6となるような割合であることが好ましく、特に好ましくは1.0〜1.2となるような割合とするのがよい。硬化剤の成分比が前記割合よりも小さいとゴム硬度が狙い値よりも低くなることで、反発弾性が低下、逆に大きいと伸びや圧縮永久歪みなどのゴム物性が低下する傾向がある。

【0047】

また、前記弾性層形成用組成物には、必要に応じて、電子導電剤、あるいはイオン導電剤等を添加することもできる。

前記ゴム材料として、例えば、液状ウレタンゴムには、抵抗調整をせずとも体積固有抵抗率が109〜1011Ω・cm程度の極性を持つものが存在するため、特に導電剤を加えなくても弾性層を構成することができる。但し、更なる導電性を付与したい場合には、イオン導電剤や電子導電剤などで抵抗調整してもよい。

【0048】

イオン導電剤としては、例えば、テトラエチルアンモニウム、ラウリルトリメチルアンモニウムなどの過塩素酸塩、塩素酸塩、また、リチウム、マグネシウムなどのアルカリ金属、アルカリ土類金属の過塩素酸塩、塩素酸塩、トリフルオロメタンスルホン酸塩などが挙げられる。

【0049】

イオン導電剤を添加する場合には、その添加量は液状ウレタンゴム100重量部に対し、10重量部以下であることが好ましく、0.1〜10重量部であることがより好ましく特には0.1〜3重量部であることが好ましい。

【0050】

電子導電剤としては、アセチレンブラックやケッチェンブラックなどの導電性カーボンブラックが挙げられる。

【0051】

電子導電剤を添加する場合には、その添加量は液状ウレタンゴム100重量部に対し、5〜40重量部であることが好ましく、10〜30重量部であることがより好ましく、特には10〜25重量部であることが好ましい。

【0052】

弾性層成形は、前記弾性層形成用組成物を、前記表面層の内面に塗布し、硬化することにより行われる。なお、弾性層形成用組成物の粘度が回転成型をする際に高すぎた場合は、酢酸エチル、酢酸ブチルといったエステル系溶剤や、トルエン、キシレン等の芳香族炭化水素系の溶剤にて適宜希釈をしても良い。具体的な方法としては、まず必要量のイントメッセント型のリン系難燃剤を秤量した後、弾性層形成用組成物の希釈溶剤として推奨される上記のエステル系溶剤や芳香族炭化水素系の溶剤に加えて、20分〜30分程度攪拌を行った後、液状ウレタンゴム、硬化剤や電子導電剤あるいはイオン導電剤等の、該組成物の材料を徐々に加えていけばよい。こうすることによって、難燃剤が分散不良になることなく、均一な難燃性が確保される。さらには製膜ムラなどの外観不良を防ぐことができる。

【0053】

弾性層の厚さは柔軟性および使用時の画像ズレ防止を考慮して、通常50〜500μm、好ましくは100〜450μm、さらに好ましくは200〜400μmである。

【0054】

弾性層の体積抵抗率は、電気的制御によってトナーの受け渡しを行うという点から、通常105〜1013Ω・cm程度、好ましくは106〜1012Ω・cm程度、さらに好ましくは107〜1012Ω・cm程度である。

【0055】

弾性層のタイプA硬度(JIS K6253)は、60°以下であることが好ましく、10〜50°であることがより好ましい。弾性層のタイプA硬度が前記範囲内にあることで、画像の中抜け防止効果や記録材表面の凹凸への追従性向上の効果を得ることができるため好ましい。

【0056】

(c)基材層

本発明の電子写真用導電性弾性部材における基材層は、多層弾性ベルトの最内層部分である。多層弾性ベルト自体の抵抗値や寸法安定性などが大きく影響し、高強度や高剛性などが要求される。基材層は、マトリックスの樹脂の導電剤が分散された層であり、樹脂材料又はゴム材料に、導電剤を含む基材層形成用組成物によって形成される。

【0057】

前記樹脂材料としては、例えば、ポリイミド、ポリアミドイミド、ポリカーボネート、ポリビニリデンフルオライド(PVdF)、エチレン−テトラフルオロエチレン共重合体、ポリアミド、ポリフェニレンサルファイドおよびこれらの混合物等が例示される。

前記ゴム材料としては、例えば、イソプレンゴム、エチレンプロピレンゴム、クロロプレンゴム、シリコーンゴム、アクリロニトリルブタジエンゴム、ウレタンゴム、スチレンブタジエンゴム、アクリルゴム、ブチルゴム、ヒドリンゴムおよびこれらの混合物等が例示される。

【0058】

前記ポリイミドは、通常、モノマー成分としてテトラカルボン酸二無水物とジアミン又はジイソシアネートとを、公知の方法により縮重合して製造される。通常、テトラカルボン酸二無水物とジアミンとを、N−メチル−2−ピロリドン(以下、NMPという)等の溶媒中で反応させて、一旦ポリアミック酸溶液とし、必要であれば、後述する導電剤をポリアミック酸溶液中に分散させて基材層形成用組成物とすることができる。

【0059】

この際に用いる溶媒としては、例えば、NMP、N,N−ジメチルホルムアミド、N,N−ジエチルホルムアミド、N,N−ジメチルアセトアミド、ジメチルスルホキシド、ヘキサメチルホスホアミド、1,3−ジメチル−2−イミダゾリジノン等の非プロトン系有機極性溶媒を挙げることができ、これら1種単独で又は2種以上を混合して用いることができる。これらの中でもNMPが好ましい。

【0060】

テトラカルボン酸二無水物としては、ピロメリット酸、ナフタレン−1,4,5,8−テトラカルボン酸、ナフタレン−2,3,6,7−テトラカルボン酸、2,3,5,6−ビフェニルテトラカルボン酸、2,2’,3,3’−ビフェニルテトラカルボン酸、3,3’,4,4’−ビフェニルテトラカルボン酸、3,3’,4,4’−ジフェニルエーテルテトラカルボン酸、3,3’,4,4’−ベンゾフェノンテトラカルボン酸、3,3’,4,4’−ジフェニルスルホンテトラカルボン酸、アゾベンゼン−3,3’,4,4’−テトラカルボン酸、ビス(2,3−ジカルボキシフェニル)メタン、ビス(3,4−ジカルボキシフェニル)メタン、β,β−ビス(3,4−ジカルボキシフェニル)プロパン、β,β−ビス(3,4−ジカルボキシフェニル)ヘキサフルオロプロパン等の二無水物が挙げられる。

【0061】

ジアミンとしては、m−フェニレンジアミン、p−フェニレンジアミン、2,4−ジアミノトルエン、2,6−ジアミノトルエン、2,4−ジアミノクロロベンゼン、m−キシリレンジアミン、p−キシリレンジアミン、1,4−ジアミノナフタレン、1,5−ジアミノナフタレン、2,6−ジアミノナフタレン、2,4’−ジアミノビフェニル、ベンジジン、3,3’−ジメチルベンジジン、3,3’−ジメトキシベンジジン、3,4’−ジアミノジフェニルエーテル、4,4’−ジアミノジフェニルエーテル(ODA)、4,4’−ジアミノジフェニルスルフィド、3,3’−ジアミノベンゾフェノン、4,4’−ジアミノジフェニルスルホン、4,4’−ジアミノアゾベンゼン、4,4’−ジアミノジフェニルメタン、β,β−ビス(4−アミノフェニル)プロパン等が挙げられる。

【0062】

前記ジイソシアネートとしては、上記したジアミン成分におけるアミノ基がイソシアネート基に置換した化合物等が挙げられる。

【0063】

また、ポリアミドイミドは、トリメリット酸とジアミン又はジイソシアネートとを、公知の方法により縮重合して製造される。この場合、ジアミン又はジイソシアネートは、上記のポリイミドの原料と同じものを用いることができる。また、縮重合の際に用いられる溶媒としては、ポリイミドの場合と同様のものを挙げることができる。

【0064】

基材層に配合される導電剤としては、導電性炭素系物質が好ましく、カーボンブラックがさらに好ましい。

【0065】

導電剤の含有量は、通常、基材層中5〜30重量%程度(前記基材層形成用組成物の固形分のうち5〜30重量%程度)であればよい。これにより基材層に、電子写真用導電性弾性部材に適した導電性が付与される。

【0066】

前記基材層形成用組成物の固形分濃度は、10〜40重量%であることが好ましい。

前記基材層形成用組成物の調製方法としては、特に限定されるものではないが、カーボンブラック等の導電剤が均一に分散された溶液組成物とすることができる点から、材料配合後ボールミル等を用いて混合することが好ましい。

基材層の厚さは、駆動時にベルトにかかる応力と柔軟性を考慮して、通常、30〜120μmであり、50〜100μmが好ましい。

【0067】

II. 電子写真用導電性弾性部材の製造方法

電子写真用導電性弾性部材の製造方法としては、例えば、下記(A)〜(D)に示す公知の技術が使用できるが、表面性の確保や難燃剤の添加方法、また加工のしやすさなどから、(B)の方法で行うことが好ましい。

(A)金型に表面層、弾性層、基材層の順に遠心成型していく方法。

(B)金型に表面層、弾性層を遠心成型し、別に成型した基材層を接着させる方法。

(C)金型に弾性層、基材層を遠心成型し、表面層をコーティングしていく方法。

(D)金型に基材層のみを遠心成型し、弾性層、表面層をコーティングしていく方法。

【0068】

本発明の画像形成装置用ベルトは、例えば、以下の工程を含む製造方法によって得ることができる。

(1)樹脂を遠心成型又は溶融押出成形して基材層を製膜する工程、

(2)樹脂を有機溶媒中に溶解又は膨潤させて得られた溶液を、円筒状金型を用いて遠心成型を行い、厚みが10μm以下の表面層を製膜する工程、

(3)上記(2)で得られた表面層の内面に、ゴム弾性層材料(弾性層形成用組成物)を、遠心成型によって厚みが200〜400μmのゴム弾性層を製膜して2層膜とする工程、及び

(4)上記(1)で得られた基材層の外面と、上記(3)で得られた2層膜のゴム弾性層の内面とを重ね合わせて、加熱処理する工程。

【0069】

以下、各工程について説明する。なお、本発明の製造方法において使用する原料やその含有量等は、前述のとおりである。

【0070】

工程(1)(基材層の形成)

基材層は次のようにして製膜することができる。

【0071】

まず、基材層の典型材料であるポリイミドを用いる場合について説明する。

【0072】

前述のように、ポリイミドの原料であるテトラカルボン酸二無水物とジアミンとをNMP等の溶媒中で反応させて、一旦ポリアミック酸溶液とし、基材層に所望の半導電性を付与するために、カーボンブラック等の導電剤を上記ポリアミック酸溶液に添加し、カーボンブラックが分散されたポリアミック酸(基材層形成用組成物)を調製する。

【0073】

得られた基材層形成用組成物を用い、回転ドラム(円筒状金型)等による遠心成型を行う。加熱は、ドラム内面を徐々に昇温し100〜190℃程度、好ましくは110〜130℃程度に到達せしめる(第1加熱段階)。昇温速度は、例えば、1〜2℃/分程度であればよい。上記の温度で0.5〜3時間維持し、基材層の一次成形が完了する。およそ半分以上の溶剤を揮発させて自己支持性のある管状ベルトを成形する。

【0074】

次に、第2段階加熱として、温度280〜400℃程度、好ましくは300〜380℃程度で処理してイミド化を完結させる。この場合も、第1段階加熱温度から一挙にこの温度に到達するのではなく、徐々に昇温して、その温度に達するようにすることが望ましい。なお、第2段階加熱は、管状ベルトを回転ドラムの内面に付着したまま行っても良いし、第1加熱段階終了後に、回転ドラムから管状ベルトを剥離し、取り出して別途イミド化のための加熱手段に供して、280〜400℃になるように加熱してもよい。このイミド化の所用時間は、通常約0.5〜3時間程度である。

【0075】

基材層の材料としてポリアミドイミドを用いる場合も同様にして、ジアミン或いはジアミンから誘導されたジイソシアネートと、トリメリット酸とを溶媒中で反応させて直接ポリアミドイミドとし、これを遠心成型して、継目のない(シームレス)ポリアミドイミドの基材層を製膜できる。

【0076】

また、基材層の材料としてポリカーボネート、PVdF、エチレン−テトラフルオロエチレン共重合体、ポリアミド、ポリフェニレンサルファイド等を用いる場合は、これらの樹脂を溶融して押出成型することによりシームレスの基材層を製膜できる。

【0077】

このようにして、継目のない基材層を製膜できる。

【0078】

工程(2)(表面層の形成)

表面層は、例えば、次のようにして製膜することができる。

前記表面層形成用組成物を、円筒状金型を用いて遠心成型を行う。この場合、得られる表面層の厚みが1〜5μmとなるように調製する。

【0079】

表面層の遠心成型は、例えば、重力加速度の0.5〜10倍の遠心加速度に回転した回転ドラム(円筒状金型)内面に最終厚さを得るに相当する量の表面層形成用組成物を注入した後、徐々に回転速度をあげ重力加速度の2〜20倍の遠心加速度に回転を上げて遠心力で内面全体に均一に流延する。

【0080】

回転ドラムは回転ローラー上に載置し、該ローラーの回転により間接的に回転が行われる。また該ドラムの大きさは、所望する電子写真用導電性弾性部材の大きさに応じて適宜選択できる。

【0081】

加熱は、該ドラムの周囲に、例えば遠赤外線ヒータ等の熱源が配置され外側からの間接加熱により行われる。加熱温度は樹脂の種類に応じて変化し得るが、通常、室温から樹脂の融点前後の温度、例えば、樹脂の融点Tmとした場合に、(Tm±40)℃程度、好ましくは(Tm−40)℃〜Tm℃程度まで徐々に昇温し、昇温後の温度で10〜60分程度加熱すればよい。これにより、ドラム内面に継目のない(シームレス)管状の表面層が製膜できる。

【0082】

工程(3)(2層化)

上記工程(2)で得られた表面層の内面に、弾性層材料を遠心成型して得られる弾性層を製膜して2層膜とする。前述の弾性層形成用組成物を、表面層が形成された回転ドラム(円筒状金型)の表面層の内面上に均一に塗布して遠心成型を行い、その後、回転ドラムを重力加速度の2倍以上(好ましくは2〜20倍)の遠心加速度で回転させながら加熱処理を行う。

【0083】

加熱は、ドラム内面を徐々に昇温し90〜180℃程度、好ましくは90〜150℃程度に到達せしめる。昇温速度は、例えば、1〜3℃/分程度であればよい。上記の温度で20分〜3時間維持し、ドラム内に表面層、その上に弾性層を有する2層膜を成形する。

【0084】

工程(4)(3層化)

上記工程(1)で得られた基材層の外面と、上記(3)で得られた2層膜(表面層と弾性層)の弾性層の内面とを重ね合わせて、加熱処理する。

【0085】

具体的には、回転ドラム内に製膜した2層膜の弾性層内面に公知の接着用プライマー等を塗布、風乾した後、外面にドライラミ接着剤等を塗布した基材層を挿入し、重ね合わせる。重ね合わせた両層をベルト内面から圧着した後、円筒状金型内面を徐々に昇温し40〜120℃程度、好ましくは50〜90℃程度に到達せしめる。

【0086】

昇温速度は、例えば、1〜10℃/分程度であればよい。上記の温度で20分〜3時間維持し、円筒状金型内に表面層、弾性層及び基材層を有する3層ベルトを成形する。

【0087】

張り合わせた3層ベルトを円筒状金型から剥離し、両端部を所望の幅にカットして3層の写真用導電性弾性部材を製造する。

【0088】

こうして得られた本発明の電子写真用導電性弾性部材は、ポリイミド等の高強度樹脂材料を基材層に用いているために形状特性や耐久性を持ち合わせていることに加え、弾性を有するために、紙追従性の向上や部材への負荷減少を期待できる。そして何よりも難燃性であり、ブリードなどの問題もないことが特徴である。また、添加している難燃剤もリン酸塩のみであり、極めて環境に配慮した電子写真用導電性弾性部材であると言える。

【実施例】

【0089】

以下実施例と共に比較例を用いて本発明をより詳細に説明するが、本発明はこれらの実施例に限定されるものではない。

【0090】

本明細書に記載の下記の評価は、以下のようにして行った。

【0091】

<難燃性>

測定サンプルはUL94基準に相当する13mm×130mmにカットされたものを使用し、サンプル下部に10秒間バーナー炎を当てた。着火していることを確認したのち、バーナー炎を外して燃焼時間Aを測定した。消火後さらに10秒間バーナー炎をあて、2回目の燃焼時間Bを測定した。2回目の燃焼が消火した後の赤熱時間Cを測定してから、これらA+B+Cの時間を算出した。加えて、燃焼時の滴下物が綿を発火させるかの確認も同時に行なった。なお評価枚数は5枚とした。

【0092】

<膜厚>

各層および多層ベルトの厚みは、多層ベルトとした後に、製品部幅にカットした後の両端部切れ端を周方向に等ピッチで8点、計16点採取し、これらをエポキシ樹脂にて包埋した後、ミクロトームを用いて作製した断面を電子顕微鏡にて観察し各層の厚みを測定した。各層界面の判別はフーリエ変換赤外分光分析法のATRイメージによるトータル吸光度イメージにより行った。

【0093】

<体積抵抗率、表面抵抗率>

体積抵抗率(Ω・cm)ならびに表面抵抗率(Ω/□)は三菱化学(株)製の抵抗測定器“ハイレスタUP・URブロ−ブ”を用いて23℃、55%RH環境下で測定した。

幅方向の長さ360mmにカットしたベルトをサンプルとし、該サンプルの幅方向に等ピッチで3ヶ所、縦(周)方向に4カ所の合計12ヶ所について、印加電圧100V10秒後に体積抵抗率及び表面抵抗率をそれぞれ測定し、その平均値で示した。

【0094】

<ゴム硬度>

JIS K6253に従い、IRHDマイクロ硬度計を用いて、幅10mm×長さ200mmの

多層弾性ベルトサンプル片の3点を測定し、その平均値として示した。

<ブリード確認>

3万枚の通紙を実施することで確認した。

○ 3万枚の通紙においてもブリード現象見られず。

△ 1万枚〜3万枚未満の通紙でブリード現象が発生。

× 1万枚未満の通紙でブリード現象が発生。

【0095】

<外観確認>

異物カミなど環境要因のものや、オレやシワなど二次的な不良を除いた、成型の過程にて発生したと思われる、外観的に好ましくない可能性のあるものがないかどうかを確認した。

【0096】

<基材層固形分濃度>

試料(ポリアミック酸溶液)を金属カップ等の耐熱性容器で精秤し、この時の試料の重量をAgとする。試料を入れた耐熱性容器を電気オーブンに入れて、120℃×12分、180℃×12分、260℃×30分、及び300℃×30分で順次昇温しながら加熱、乾燥し、得られた固形分の重量(固形分重量)をBgとする。同一試料について5個のサンプルのA及びBの値を測定し(n=5)、次式(I)にあてはめて固形分濃度を求めた。その5個のサンプルの平均値を、固形分濃度として採用した。

基材層固形分濃度=B/A×100(%) (I)

【0097】

<表面層ならびに弾性層固形分濃度>

原料(表面層を形成する樹脂原料または弾性層を形成するゴム原料)を精秤し、この時の重量をCgとする。電子天秤上で当該樹脂原料やゴム材料を溶剤に溶かすために、攪拌しながら溶剤を徐々に加え、最終的な溶液重量をDgとしたときの固形分濃度は、次式(II)となる。

表面層ならびに弾性層固形分濃度=D/C×100(%) (II)

【0098】

実施例1

(1)基材層の製膜

窒素流通下、N−メチル−2−ピロリドン488gに4,4’−ジアミノジフェニルエーテル(ODA)47.6gを加え、50℃に保温、撹拌して完全に溶解させた。この溶液に、3,3’,4,4’−ビフェニルテトラカルボン酸二無水物(BPDA)70gを徐々に添加することにより、ポリアミック酸溶液605.6gを得た。このポリアミック酸溶液の数平均分子量は19,000、粘度は35ポイズ、固形分濃度は18.0重量%であった。

【0099】

次に、このポリアミック酸溶液450gに、酸性カーボンブラック(pH3.0)21gとN-メチル-2-ピロリドン80gを加えて、ボールミルにてカーボンブラック(CB)の均一分散を行った。このマスターバッチ溶液は固形分濃度18.5重量%、該固形分中のCB濃度は20.6重量%であった。

【0100】

この溶液から143gを採取し、回転ドラム内に注入し、次の条件で製膜した。

・回転ドラム:内径168mm、幅500mmの内面鏡面仕上げの円筒状金型が、2本の回転ローラー上に載置され、該ローラーの回転とともに回転する状態に配置した(例えば、図2参照)。

・加熱温度:該ドラムの外側面に遠赤外線ヒータを配置し、該ドラムの内面温度が120°に制御されるようにした。

【0101】

まず、回転ドラムを回転した状態で143gの該溶液を金型内面に均一に塗布し、加熱を開始した。加熱は1℃/分で120℃まで昇温して、その温度にて60分間、その回転を維持しつつ加熱した。

【0102】

回転、加熱が終了した後、冷却せずそのまま回転ドラムを離脱して熱風滞留式オーブン中に静置してイミド化のための加熱を開始した。この加熱も徐々に昇温させ320℃に達した。そしてこの温度で30分間加熱した後常温に冷却して、該ドラム内面に形成された半導電性管状ポリイミドベルトを剥離し取り出した。

なお、該ベルトは厚さ80μm、外周長526.4mm、表面抵抗率7.98×1011(Ω/□)体積抵抗率7.90×109(Ω・cm)であった。

【0103】

(2)表面層の製膜

ビニリデンフロライド(VdF)とヘキサフルオロプロピレン(HFP)の共重合体であるVdF−HFP共重合樹脂(カイナー#2801、アルケマ社製:HFP5モル%)20gをN,N−ジメチルアセトアミド(DMAc)160gと酢酸アミル480gの混合溶媒に溶解させ、固形分濃度で約3重量%の溶液を調製した。この溶液から67gを採取し、回転ドラム内に注入し、次の条件で製膜した。

・回転ドラム:内径φ168.5mm、幅500mmの内面鏡面仕上げS45C製(表面に30μmの硬質クロムメッキ)円筒状金型が、2本の回転ローラー上に載置され、該ローラーの回転とともに回転する状態に配置した(例えば、図2参照)。

【0104】

回転ドラムを回転した状態で、ドラム内面に当該溶液を均一に塗布し加熱を開始した。加熱は1℃/分で常温から140℃まで昇温させ、その温度で60分間その回転を維持しつつ加熱し、ドラム内面に表面層を形成した後、ドラムを常温まで冷却した。

なお成型された表面層の厚みは3μmであった。

【0105】

(3)弾性層の製膜

まずイントメッセント型のリン系難燃剤として、ホスフィン酸塩(OP−1230 クラリアント(社)製)を18g(ゴム成分100重量部に対し、30重量部)用意し、そこにキシレン90gを加え、攪拌を10分ほど行った。攪拌を継続しながらポリウレタンエラストマー(ウレハイパー DIC(社)製;エステル系ポリウレタン:エーテル系ポリウレタン:=7:3(42g:18g))60gを徐々にそこへ投入した。

投入完了後、30分ほど攪拌を継続し、均一混合溶液になったことを確認した後、硬化剤(CLH−5 DIC(社)製)とイオン導電剤(サンコノール 三光化学工業株式会社製)を添加し、さらに10分ほど攪拌を行った。

【0106】

得られた溶液を、先に製膜した表面層内面に金型を回転した状態で均一に塗布し、加熱を開始した。加熱は1℃/分で130℃まで昇温して、その温度で80分間、その回転を維持しつつ加熱を行い、表面層内面に厚さ236μmの弾性層を形成した。

【0107】

(4)弾性層内面とポリイミド外面の張り合わせ

上記(3)で製膜した弾性層内面にプライマーDY39−067(東レダウコーニング製)を塗布し、風乾した後に、ドライラミ接着剤を薄く外面に塗布した(1)の基材層を挿入し重ね合わせた。基材層内面から圧着し、加熱(80〜100℃)を行い、張り合わせを完了させた。張り合わせた多層ベルトを金型から剥離し両端部をカットし幅360mmの多層ベルトを採取した。

【0108】

該多層ベルトは厚さ319μm、外周長527.1mm、表面抵抗率1.67×1011(Ω/□)、体積抵抗率5.98×109(Ω・cm)であった。

【0109】

実施例2

ホスフィン酸塩の添加量を、24g(ゴム成分100重量部に対し、40重量部)とした以外は、実施例1と同様に多層弾性ベルトを作成した。

【0110】

実施例3

ホスフィン酸塩の添加量を、12g(ゴム成分100重量部に対し、20重量部)とした以外は、実施例1と同様に多層弾性ベルトを作成した。

【0111】

実施例4

各種使用原料を1.5倍とし、弾性層の厚みを360μmとした以外は、実施例1と同様に多層弾性ベルトを作成した。

【0112】

実施例5

ホスフィン酸塩の代わりに、別のイントメッセント型リン系難燃剤であるオルトリン酸塩21g(ゴム成分100重量部に対し、35重量部)を用いた以外は、実施例1と同様に多層弾性ベルトを作成した。

【0113】

比較例1

ホスフィン酸塩の添加量を30g(ゴム成分100重量部に対し、50重量部)とした以外は、実施例1と同様に多層弾性ベルトを作成した。

【0114】

比較例2

ホスフィン酸塩の代わりに、リン酸エステル(ジフェニルホスフェート:CR741 大八化学工業(株)製)を用いた以外は、実施例1と同様に多層弾性ベルトを作成した。

【0115】

比較例3

ホスフィン酸塩の代わりに、デカブロモジフェニルエーテルを12g(ゴム成分100重量部に対し、20重量部)用いた以外は、実施例1と同様に多層弾性ベルトを作成した。

【0116】

比較例4

ホスフィン酸塩の代わりに、臭素化エポキシ+三酸化アンチモンの混合物を12g(ゴム成分100重量部に対し、20重量部)用いた以外は、実施例1と同様に多層弾性ベルトを作成した。

【0117】

【表1】

【0118】

難燃剤の添加量に比例して、難燃性は向上した。

一般に難燃剤の添加量が増えることで一番ネックになるのが、外観やゴムの硬度アップという問題であり、これらの問題を解消することが重要である。

本発明のイントメッセント型リン系難燃剤は、ゴム成分100重量部に対し、45重量部以下の添加量であればよく、外観に影響を与えないことに加え、添加に伴うゴム硬化も少ないため、デカジブロモジフェニルエーテルのような、少量で難燃性を発揮するものの環境への負荷がかかる難燃剤に、十分対抗できるものとして使用できる。

【0119】

通紙によるブリードがないこともわかっており、機能面はもちろん、環境面にも安心して利用できる多層弾性ベルトとして使用できる。

【符号の説明】

【0120】

1:表面層(最外層部)

2:弾性層(中間層部)

3:基材層(最内層部)

4:回転ローラー

5:円筒状金型

【技術分野】

【0001】

本発明は、デジタル印刷機、複写機、プリンター、ファクシミリ等の電子写真方式を用いた画像形成装置に使用される導電性弾性部材に関する。

具体的には、感光体上に形成された静電潜像上のトナー像を紙などの記録材へ転写するために使用する中間転写ベルト、転写搬送ベルト、紙搬送ベルト、転写ロールなどによる電子写真用部材に関するものである。

【背景技術】

【0002】

従来から、複写機やプリンタ、ファクシミリ等の電子写真方式を用いた画像形成装置に

使用されるベルトなどの電子写真用部材においては、高画質化、高速化、高操作性などが要求されてきた。これらの部材には、電気的特性はもちろん、形状特性や耐久性などが要求されるために、高剛性や高強度の樹脂材料が使用されてきた背景がある。

しかしながら最近では、表面が粗い用紙への対応や更なる高画質化、高速化に対する要求から、これらの部材に対する弾性化が提案されている。つまり単層ベルトなどにおいて、導電性部材のもつ特性を生かしながらも、ゴムによる弾性を付加させることによって紙追従性が向上し、更なる画質向上が実現する。さらにソフトな転写ができるために、部材自体の長寿命化も期待できる。

【0003】

こうした特徴を持ち合わせた導電性弾性部材であるが、近年ではその使用環境による制約を受ける場合も多い。すなわち、上述したように、ベルトは画像形成装置で使用されるために、高温下や高電圧下における安全性、特に燃焼性が問われることが多い。

単層ベルトなどの導電性部材単体においては、その素材による難燃化が可能であるが、一方、多層弾性ベルトなどの導電性弾性部材においては、ゴムによる可燃性の問題があり、

その対策が課題となっている。

【0004】

一般に、ゴムの難燃対策としては、ゴム材に難燃剤を添加する方法が提案されている。

燃焼の流れは熱源を受けた後に、燃焼→幅射→伝熱→熱分解→内部拡散→拡散→燃焼の繰り返しで起こるから、このサイクルをどこかで切れば燃焼は止まることになる。

この考えに基づいた多くの難燃剤が開発されている。

そうした中でもハロゲン系難燃剤の使用や三酸化アンチモンとの併用といった方法は、不燃焼ガスの発生やラジカルトラップ反応によって、燃焼そのものを停止させるために特に効果的であることがわかっている(例えば、特許文献1参照)。

【0005】

しかしながらハロゲン系難燃剤の使用は、そのゴムの使用環境によっては有害ガスが発生する場合があり、さらにアンチモン系については、発がん性などの懸念から徐々にその使用が規制されている。

【0006】

こうしたことから別の難燃剤の使用が提案されている。例えば、赤リンに代表される従来のリン系の難燃剤が挙げられる(例えば、特許文献2参照)。

【0007】

これらは燃焼時において、樹脂そのものに固い炭化層を形成することで、外部からの熱を遮断、反射し、またこうしたことによる空気との非接触、さらにはこの炭化層の形成と同時に生成する水も、熱を吸収することにより難燃に作用していると考えられる。ただし、ハロゲン系難燃剤などと比較しても、十分な難燃性が得られない場合が多い。

難燃剤の添加量を増やすことは有効手段であるが、これによって外観に支障を与える場合も多く、またリン酸エステルなどではブリード現象など新たな問題点も発生する。

【0008】

上記の課題を受けて、最近では、炭化層形成から表面膨張層形成による難燃剤の開発も進んでいる。この機構は、燃焼時に表面膨張層が形成され、伝熱、熱分解を阻害するというものである。具体的には、燃焼時にその材料表面を発泡させることにより気泡を作り、その熱伝導率の低さを利用して、表面から内部への伝熱を防ぐものである。当該機構は、イントメッセント型といわれる難燃剤の基本となる難燃機構である。

【0009】

加えて、数種類の組み合わせで難燃性を確保する方法が見られるが、いずれにしても、燃焼による難燃剤分解時に有毒ガスの発生がないこと、熱や酸素の遮断効果の高い層をいかに作成させるかが重要となる。さらに、ゴムベルトの難燃化は、ゴムベルトとしての特性であるゴム弾性や耐久性、抵抗値の確保といった課題をいかに確保していけるかが、大きな課題となっている。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開平06−107955号公報

【特許文献2】特開平05−125229号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

本発明は、前記問題点を鑑みてなされたものであり、電子写真方式を用いた画像形成装置において使用される中間転写ベルト等に要求される各種の所定基準を満たしつつも、UL94のV1基準以上の難燃性の基準を満たした、電子写真用導電性弾性部材を提供することを主な目的とする。

【課題を解決するための手段】

【0012】

本発明者は上記課題を解決するため鋭意研究を行った結果、導電性弾性部材における弾性層部分に、難燃剤として、イントメッセントリン系の難燃剤を用いることが有効であることを見出した。また当該イントメッセント型リン系難燃剤として、特にホスフィン酸塩といったリン系難燃剤を使用することにより、十分な難燃性を持ち合わせたことに加え、体積固有抵抗値にも影響を与えない多層の弾性ベルトが得られることも見出した。

【0013】

かかる知見に基づき、さらに研究を重ねた結果、本発明を完成するに至った。

【0014】

即ち、本発明は下記の電子写真用導電性弾性部材を提供する。

項1.表面から順に、表面層、弾性層及び基材層またはロールにて構成された、少なくとも3層からなる電子写真装置用の導電性弾性部材であって、弾性層にイントメッセント型のリン系難燃剤を含み、かつその含有量が弾性層のゴム成分100重量部に対して、45重量部以下であることを特徴とする難燃性の多層からなる電子写真用導電性弾性部材。

項2.前記イントメッセント型のリン系難燃剤が、ホスフィン酸塩であることを特徴とする、項1に記載の電子写真用導電性弾性部材。

項3.前記表面層の厚みが、10μm以下である、項1または2に記載の電子写真用導電性弾性部材。

項4.前記表面層が、フッ素樹脂材料を含む層である、項1〜3のいずれかに記載の電子写真用導電性弾性部材。

項5.前記弾性層の厚みが、100μm以上500μm以下であって、また体積固有抵抗値が1.0×105Ω・cm以上1.0×1012Ω・cm以下である、項1〜4のいずれかに記載の電子写真用導電性弾性部材。

項6.前記弾性層が、熱硬化性ウレタンゴム材料を含むことを特徴とする、項1〜5のいずれかに記載の電子写真用導電性弾性部材。

項7.前記基材層が、ポリイミド、ポリアミドイミド、ポリカーボネート、ポリビニリデンフルオライド(PVdF)、エチレン−テトラフルオロエチレン共重合体、ポリアミド、ポリフェニレンサルファイド、イソプレンゴム、エチレンプロピレンゴム、クロロプレンゴム、シリコーンゴム、アクリロニトリルブタジエンゴム、ウレタンゴム、スチレンブタジエンゴム、アクリルゴム、ブチルゴムおよびヒドリンゴムからなる群から選ばれる少なくとも1種を含むことを特徴とする、項1〜6のいずれかに記載の電子写真用導電性弾性部材。

【発明の効果】

【0015】

本発明の電子写真用導電性弾性部材は、電子写真方式を用いた画像形成装置において使用される中間転写ベルト等に要求される各種の所定基準を満たした上、UL94のV1基準以上の難燃性の基準も満たす。

【0016】

これにより、例えば中間転写ベルトとして使用した場合、高画質化を実現し、経時による転写不良を起こさない環境にもやさしいベルトとしての使用が可能となる。

【図面の簡単な説明】

【0017】

【図1】本発明における導電性弾性部材の一例である多層弾性ベルトの構造である。

【図2】多層弾性ベルトにおける回転成型法装置の模式図である。

【発明を実施するための形態】

【0018】

以下、本発明について詳細に説明する。

I. 電子写真用導電性弾性部材

本発明の電子写真用導電性弾性部材は、表面から順に、表面層、弾性層及び基材層またはロールにて構成された、少なくとも3層からなる電子写真装置用の導電性弾性部材であって、弾性層にイントメッセント型のリン系難燃剤を含み、かつその含有量が弾性層のゴム成分100重量部に対して、45重量部以下であることを特徴とする。

【0019】

以下、多層弾性ベルトを例にとり、各層毎に説明する。

【0020】

(a)表面層

本発明の電子写真用導電性弾性部材における表面層は、多層弾性ベルトでの最外層部分である。転写ベルトの場合では、直接トナーを乗せて重ね合わせた4色(イエロー、マゼンタ、シアン、ブラック)、もしくはそれ以上のトナーを紙へ転写、離型するための層である。紙への転写性や離型性が要求されるとともに、ある程度の強度も必要となる。

【0021】

表面層に用いる樹脂としては、転写性、離型性の観点からフッ素樹脂が好ましく、例えばポリテトラフルオロエチレン(PTFE)、テトラフルオロエチレン・パーフルオロアルキビニルエーテル(PFA)、テトラフルオロエチレンヘキサフルオロプロピレンビニリデンフロライドの共重合体(THV)、ポリビニリデンフルオライド(PVdF)ビニリデンフロライド(VdF)とヘキサフルオロプロピレン(HFP)の共重合体(VdF・HFP共重合体)、又それらの混合物が挙げられる。これらの中でも、加工性の観点から、THVやPVdF、VdF・HFPが特に好ましい。なおフッ素樹脂は、表面層を形成する樹脂材料の主成分となっていればよく、ウレタンやアクリル系の樹脂を含んでいてもよい。また表面層の製膜性を安定化させるための消泡剤やレベリング剤、その他の界面活性剤などを含んでいても良い。

【0022】

表面層の成形は、前記樹脂と任意で添加する界面活性剤等を、有機溶媒中に溶解又は膨潤させて得られる表面層材料を、円筒状金型等の内面に塗布乾燥することによって行うことができる。

【0023】

前記樹脂が溶解又は膨潤される有機溶媒としては、特に限定されないが、非プロトン性溶媒と他の有機溶媒との混合有機溶媒が挙げられる。非プロトン性溶媒としては、N,N−ジメチルアセトアミド、N,N−ジメチルホルムアミド、ジメチルスルフォキシド、N−メチル−2−ピロリドン等が用いられる。他の有機溶媒としては、アセトンやメチルエチルケトン、メチルイソブチルケトンといったケトン系溶媒、酢酸エチル、酢酸ブチル等のエステル系溶媒、およびこれらの混合溶媒などが用いられる。

なお該液状原料は、樹脂成分としての固形分濃度が0.5〜30重量%程度であればよい。当該固形分濃度とは、実施例の中で説明するとおりである。

【0024】

本発明において、表面層の厚みは、10μm以下であり、1〜5μmが好ましく、1〜3μmがより好ましい。当該厚みが厚すぎると、弾性層のゴム弾性を損なう傾向があり、また反対に厚みが薄すぎると、表面層に穴があきやすい等の耐久性に問題が生じる傾向がある。

【0025】

表面層の体積抵抗率は、通常1013Ω・cm以上が好ましく、1013〜1015Ω・cmがより好ましい。加えてカーボンブラック等の導電剤を添加することで、半導電性の制御は可能である。しかし、表面層には導電剤を含まなくても良い。なお、本発明において、表面層の体積抵抗率は、表面層形成用組成物を用いて厚さ10μmの表面層単独膜を作成し、該膜について測定した体積抵抗率を示すものである。

こうして得られた表面層は、環境(温度、湿度等)変化により導電性が左右されないために、安定したトナーの一次及び二次転写が可能となり、高画質化が実現できる。

【0026】

(b)弾性層

本発明の電子写真用導電性弾性部材における弾性層は、多層弾性ベルトの中間層部分であり、表面層と一体化されている。主に、転写効率の上昇や、感光体への負荷低減を目指し、柔軟性付与の目的で設けられる。

【0027】

弾性層は、ゴム又はエラストマー(以下、ゴム材料ということがある)を含むゴム弾性層形成用組成物によって形成される。弾性層は、マトリクスであるゴム材料中に、イントメッセント型のリン系難燃剤を含有する層であり、かつその含有量は、弾性層のゴム成分100重量部に対して、45重量部以下である。さらに、弾性層は、硬化剤や必要に応じて電子導電剤、あるいはイオン導電剤等を含むものである。該弾性層は、単層又は2層以上を積層したものであってもよい。

【0028】

弾性層を形成するゴム材料としては、特に限定されるものではないが、例えば、イソプレンゴム、ブタジエンゴム、クロロプレンゴム、スチレンブタジエンゴム(SBR)、アクリロニトリルブタジエンゴム(NBR)、シリコーンゴム、フッ素ゴム、ブチルゴム(IIR)、アクリルゴム(ACM)、ウレタンゴム等が例示される。これらの中でも好ましくは、シリコーンゴム、フッ素ゴム、ブチルゴム、アクリルゴム、ウレタンゴムが挙げられる。

【0029】

シリコーンゴムとしては、例えば、付加型液状シリコーンゴムが挙げられ、具体的には、信越化学(株)製の、KE−106、KE1300等が例示される。

【0030】

フッ素ゴムとしては、例えば、ビニリデンフルオライド系フッ素ゴム(FKM)、テトラフルオロエチレン−プロピレン系(FEPM)、テトラフルオロエチレン−パーフルオロビニルエーテル系(FFKM)等が挙げられ、具体的には、ダイキン工業(株)製のフッ素ゴムコート材GLS−213F、GLS−223F等、太平化成工業(株)製のフッ素ゴムコート材FFX−401161等が例示される。

【0031】

ブチルゴムとしては、イソブチレン−イソプレン共重合体が挙げられる。

【0032】

アクリルゴムは、アクリル酸エステルの重合、又はそれを主体とする共重合により得られるゴム状弾性体である。

【0033】

特にその強度や耐摩耗性からウレタンゴムが好適であり、金型成型においては液状の熱硬化性ウレタンゴムが利用される。ウレタンゴムは、ポリオールとジイソシアネートの重付加反応により得ることができる。原料であるポリオールとジイソシアネートの混合比は、ポリオールの活性水素1当量に対しジイソシアネートのNCO基が1〜1.2当量程度となるように混合すればよい。また、ポリオールとジイソシアネートの重合を進めたプレポリマーを用いることもでき、この場合、さらに硬化剤としてジイソシアネート又はポリオール、ジアミンをプレポリマーに添加しても良い。またポットライフを長くするためジイソシアネートプレポリマーのNCO末端をブロック剤でブロックしたブロック型のものを用いても良い。具体的には、大日本インキ(株)製のウレハイパーRUP1627(ブロック型ポリウレタン用プレポリマー)等を挙げることができる。また、ウレタンゴムとしては、例えば、主鎖がエステル結合のポリエステル系ウレタンゴム(AU)、主鎖がエーテル結合のポリエーテル系ウレタンゴム(EU)などが挙げられる。このうちAUを用いるのが好ましいが、少なくともAUが50重量%以上であればEUを混合しても良い。EUを混合する場合、AUが60重量%〜90重量%(EUが40重量%〜10重量%)であることが好ましく、より好ましくはAUが70重量%〜80重量%(EUが30重量%〜20重量%)である。

【0034】

弾性層に用いるゴム材料のタイプA硬度(JIS K6253)は、25〜70°であることが好ましく、35〜55°がより好ましい。ここで、タイプA硬度とはゴムの柔らかさを示す値である。タイプA硬度が70°を超える場合は、弾性層が硬すぎて凹凸のある紙を用いた場合に追従性が劣り、1次転写時にトナーが濃く乗っているところに応力が集中して中抜け現象を起こしやすくなる。一方、タイプA硬度が25°未満の場合は、柔らかすぎてベルト駆動時に発生する応力が表面層へ集中しやすくなり十分な耐久性が得られない傾向がある。

【0035】

本発明の弾性層は、イントメッセント型のリン系難燃剤を含有する。当該難燃剤を含有することで、十分な難燃性を持ち、体積固有抵抗値も維持された電子写真用導電性弾性部材を得ることができる。

【0036】

弾性層におけるイントメッセント型のリン系難燃剤の含有量は、弾性層のゴム成分100重量部に対して、45重量部以下が好ましく、15〜40重量部がさらに好ましく、20〜40重量部がより好ましい。当該難燃剤の添加量が少なすぎると、難燃性が不十分であり、多すぎると、硬化不良を生じ、膜厚異常を発生させたり、ゴム弾性が損なわれるといった問題が生じる。

【0037】

配合されるイントメッセント型のリン系難燃剤としては、オルトリン酸塩やメタリン酸塩、ホスフィン酸塩等が挙げられる。中でも、添加量を減らせるなどの観点から、ホスフィン酸塩が好ましい。

【0038】

ホスフィン酸塩とは、下記一般式(1)で表される構造式を有する、1価のリン化合物である。

【0039】

【化1】

【0040】

(式(1)中、R1、R2は、それぞれ炭素数1〜6のアルキル基または炭素数12以下のアリール基である。Mは、カルシウム、アルミニウム、または亜鉛であり、M=アルミニウムのときm=3であり、それ以外はm=2である。)

R1およびR2における炭素数1〜6のアルキル基としては、例えば、メチル基、エチル基、n-プロピル基、イソプロピル基、n-ブチル基、t-ブチル基、n-ペンチル基、n-ヘキシル基等が挙げられる。

【0041】

また、R1およびR2における炭素数12以下のアリール基としては、例えば、フェニル基、ベンジル基、ナフチル基等が挙げられる。

【0042】

具体的には、例えば、ジエチルホスフィン酸アルミニウム、エチルメチルホスフィン酸カルシウム、メチル−nプロピルホスフィン酸カルシウム、ジフェニルホスフィン酸亜鉛等が挙げられる。中でも、その難燃性や電気特性の観点から、ジエチルホスフィン酸アルミニウムが好ましい。例えば、クラリアント製のOP−1230などが用いられる。

ホスフィン酸塩の難燃機構としては、まず燃焼時においてホスフィン酸化物イオンと金属イオンに分解され、このホスフィン酸化物イオンがその表面に析出することによりリン化合物の難燃層を形成する。これが熱や酸素の遮断効果の高い層となり、さらには同時に生じた金属イオンがこの層をより強固なものにする。

【0043】

また、当難燃成分は樹脂中に安定して存在しやすいために、ブリード現象を起こしにくいという特徴も有している。

【0044】

前記弾性層形成用組成物には、硬化剤を添加することができる。特に熱硬化性ポリウレタンゴム材料を用いる場合は、末端のイソシアネート基をブロック化剤でブロックしてなる液状ブロック化ウレタンプレポリマーを主成分とすることで、硬化剤を加えても一定温度に達しないと硬化が促進しないようになり、加工上好ましくすることができる。

【0045】

硬化剤としては、旭化成ケミカルズ(株)製のデュラネート、三井化学ポリウレタン(株)製のタケラック、DIC(株)製のパンデックスEやCLH、日本ポリウレタン工業(株)製ミリオネートやコロネート等を挙げることができる。

【0046】

硬化剤の添加量としては液状ウレタンゴムであるイソシアネート基末端プレポリマー(A)と硬化剤(B)の混合割合(配合比)を、主剤(A)を構成するイソシアネート成分の有するイソシアネート基と;硬化剤(B)を構成するポリオール成分の有する活性水素基とのモル比(イソシアネート基/活性水素基)が0.8〜1.6となるような割合であることが好ましく、特に好ましくは1.0〜1.2となるような割合とするのがよい。硬化剤の成分比が前記割合よりも小さいとゴム硬度が狙い値よりも低くなることで、反発弾性が低下、逆に大きいと伸びや圧縮永久歪みなどのゴム物性が低下する傾向がある。

【0047】

また、前記弾性層形成用組成物には、必要に応じて、電子導電剤、あるいはイオン導電剤等を添加することもできる。

前記ゴム材料として、例えば、液状ウレタンゴムには、抵抗調整をせずとも体積固有抵抗率が109〜1011Ω・cm程度の極性を持つものが存在するため、特に導電剤を加えなくても弾性層を構成することができる。但し、更なる導電性を付与したい場合には、イオン導電剤や電子導電剤などで抵抗調整してもよい。

【0048】

イオン導電剤としては、例えば、テトラエチルアンモニウム、ラウリルトリメチルアンモニウムなどの過塩素酸塩、塩素酸塩、また、リチウム、マグネシウムなどのアルカリ金属、アルカリ土類金属の過塩素酸塩、塩素酸塩、トリフルオロメタンスルホン酸塩などが挙げられる。

【0049】

イオン導電剤を添加する場合には、その添加量は液状ウレタンゴム100重量部に対し、10重量部以下であることが好ましく、0.1〜10重量部であることがより好ましく特には0.1〜3重量部であることが好ましい。

【0050】

電子導電剤としては、アセチレンブラックやケッチェンブラックなどの導電性カーボンブラックが挙げられる。

【0051】

電子導電剤を添加する場合には、その添加量は液状ウレタンゴム100重量部に対し、5〜40重量部であることが好ましく、10〜30重量部であることがより好ましく、特には10〜25重量部であることが好ましい。

【0052】

弾性層成形は、前記弾性層形成用組成物を、前記表面層の内面に塗布し、硬化することにより行われる。なお、弾性層形成用組成物の粘度が回転成型をする際に高すぎた場合は、酢酸エチル、酢酸ブチルといったエステル系溶剤や、トルエン、キシレン等の芳香族炭化水素系の溶剤にて適宜希釈をしても良い。具体的な方法としては、まず必要量のイントメッセント型のリン系難燃剤を秤量した後、弾性層形成用組成物の希釈溶剤として推奨される上記のエステル系溶剤や芳香族炭化水素系の溶剤に加えて、20分〜30分程度攪拌を行った後、液状ウレタンゴム、硬化剤や電子導電剤あるいはイオン導電剤等の、該組成物の材料を徐々に加えていけばよい。こうすることによって、難燃剤が分散不良になることなく、均一な難燃性が確保される。さらには製膜ムラなどの外観不良を防ぐことができる。

【0053】

弾性層の厚さは柔軟性および使用時の画像ズレ防止を考慮して、通常50〜500μm、好ましくは100〜450μm、さらに好ましくは200〜400μmである。

【0054】

弾性層の体積抵抗率は、電気的制御によってトナーの受け渡しを行うという点から、通常105〜1013Ω・cm程度、好ましくは106〜1012Ω・cm程度、さらに好ましくは107〜1012Ω・cm程度である。

【0055】

弾性層のタイプA硬度(JIS K6253)は、60°以下であることが好ましく、10〜50°であることがより好ましい。弾性層のタイプA硬度が前記範囲内にあることで、画像の中抜け防止効果や記録材表面の凹凸への追従性向上の効果を得ることができるため好ましい。

【0056】

(c)基材層

本発明の電子写真用導電性弾性部材における基材層は、多層弾性ベルトの最内層部分である。多層弾性ベルト自体の抵抗値や寸法安定性などが大きく影響し、高強度や高剛性などが要求される。基材層は、マトリックスの樹脂の導電剤が分散された層であり、樹脂材料又はゴム材料に、導電剤を含む基材層形成用組成物によって形成される。

【0057】

前記樹脂材料としては、例えば、ポリイミド、ポリアミドイミド、ポリカーボネート、ポリビニリデンフルオライド(PVdF)、エチレン−テトラフルオロエチレン共重合体、ポリアミド、ポリフェニレンサルファイドおよびこれらの混合物等が例示される。

前記ゴム材料としては、例えば、イソプレンゴム、エチレンプロピレンゴム、クロロプレンゴム、シリコーンゴム、アクリロニトリルブタジエンゴム、ウレタンゴム、スチレンブタジエンゴム、アクリルゴム、ブチルゴム、ヒドリンゴムおよびこれらの混合物等が例示される。

【0058】

前記ポリイミドは、通常、モノマー成分としてテトラカルボン酸二無水物とジアミン又はジイソシアネートとを、公知の方法により縮重合して製造される。通常、テトラカルボン酸二無水物とジアミンとを、N−メチル−2−ピロリドン(以下、NMPという)等の溶媒中で反応させて、一旦ポリアミック酸溶液とし、必要であれば、後述する導電剤をポリアミック酸溶液中に分散させて基材層形成用組成物とすることができる。

【0059】

この際に用いる溶媒としては、例えば、NMP、N,N−ジメチルホルムアミド、N,N−ジエチルホルムアミド、N,N−ジメチルアセトアミド、ジメチルスルホキシド、ヘキサメチルホスホアミド、1,3−ジメチル−2−イミダゾリジノン等の非プロトン系有機極性溶媒を挙げることができ、これら1種単独で又は2種以上を混合して用いることができる。これらの中でもNMPが好ましい。

【0060】

テトラカルボン酸二無水物としては、ピロメリット酸、ナフタレン−1,4,5,8−テトラカルボン酸、ナフタレン−2,3,6,7−テトラカルボン酸、2,3,5,6−ビフェニルテトラカルボン酸、2,2’,3,3’−ビフェニルテトラカルボン酸、3,3’,4,4’−ビフェニルテトラカルボン酸、3,3’,4,4’−ジフェニルエーテルテトラカルボン酸、3,3’,4,4’−ベンゾフェノンテトラカルボン酸、3,3’,4,4’−ジフェニルスルホンテトラカルボン酸、アゾベンゼン−3,3’,4,4’−テトラカルボン酸、ビス(2,3−ジカルボキシフェニル)メタン、ビス(3,4−ジカルボキシフェニル)メタン、β,β−ビス(3,4−ジカルボキシフェニル)プロパン、β,β−ビス(3,4−ジカルボキシフェニル)ヘキサフルオロプロパン等の二無水物が挙げられる。

【0061】

ジアミンとしては、m−フェニレンジアミン、p−フェニレンジアミン、2,4−ジアミノトルエン、2,6−ジアミノトルエン、2,4−ジアミノクロロベンゼン、m−キシリレンジアミン、p−キシリレンジアミン、1,4−ジアミノナフタレン、1,5−ジアミノナフタレン、2,6−ジアミノナフタレン、2,4’−ジアミノビフェニル、ベンジジン、3,3’−ジメチルベンジジン、3,3’−ジメトキシベンジジン、3,4’−ジアミノジフェニルエーテル、4,4’−ジアミノジフェニルエーテル(ODA)、4,4’−ジアミノジフェニルスルフィド、3,3’−ジアミノベンゾフェノン、4,4’−ジアミノジフェニルスルホン、4,4’−ジアミノアゾベンゼン、4,4’−ジアミノジフェニルメタン、β,β−ビス(4−アミノフェニル)プロパン等が挙げられる。

【0062】

前記ジイソシアネートとしては、上記したジアミン成分におけるアミノ基がイソシアネート基に置換した化合物等が挙げられる。

【0063】

また、ポリアミドイミドは、トリメリット酸とジアミン又はジイソシアネートとを、公知の方法により縮重合して製造される。この場合、ジアミン又はジイソシアネートは、上記のポリイミドの原料と同じものを用いることができる。また、縮重合の際に用いられる溶媒としては、ポリイミドの場合と同様のものを挙げることができる。

【0064】

基材層に配合される導電剤としては、導電性炭素系物質が好ましく、カーボンブラックがさらに好ましい。

【0065】

導電剤の含有量は、通常、基材層中5〜30重量%程度(前記基材層形成用組成物の固形分のうち5〜30重量%程度)であればよい。これにより基材層に、電子写真用導電性弾性部材に適した導電性が付与される。

【0066】

前記基材層形成用組成物の固形分濃度は、10〜40重量%であることが好ましい。

前記基材層形成用組成物の調製方法としては、特に限定されるものではないが、カーボンブラック等の導電剤が均一に分散された溶液組成物とすることができる点から、材料配合後ボールミル等を用いて混合することが好ましい。

基材層の厚さは、駆動時にベルトにかかる応力と柔軟性を考慮して、通常、30〜120μmであり、50〜100μmが好ましい。

【0067】

II. 電子写真用導電性弾性部材の製造方法

電子写真用導電性弾性部材の製造方法としては、例えば、下記(A)〜(D)に示す公知の技術が使用できるが、表面性の確保や難燃剤の添加方法、また加工のしやすさなどから、(B)の方法で行うことが好ましい。

(A)金型に表面層、弾性層、基材層の順に遠心成型していく方法。

(B)金型に表面層、弾性層を遠心成型し、別に成型した基材層を接着させる方法。

(C)金型に弾性層、基材層を遠心成型し、表面層をコーティングしていく方法。

(D)金型に基材層のみを遠心成型し、弾性層、表面層をコーティングしていく方法。

【0068】

本発明の画像形成装置用ベルトは、例えば、以下の工程を含む製造方法によって得ることができる。

(1)樹脂を遠心成型又は溶融押出成形して基材層を製膜する工程、

(2)樹脂を有機溶媒中に溶解又は膨潤させて得られた溶液を、円筒状金型を用いて遠心成型を行い、厚みが10μm以下の表面層を製膜する工程、

(3)上記(2)で得られた表面層の内面に、ゴム弾性層材料(弾性層形成用組成物)を、遠心成型によって厚みが200〜400μmのゴム弾性層を製膜して2層膜とする工程、及び

(4)上記(1)で得られた基材層の外面と、上記(3)で得られた2層膜のゴム弾性層の内面とを重ね合わせて、加熱処理する工程。

【0069】

以下、各工程について説明する。なお、本発明の製造方法において使用する原料やその含有量等は、前述のとおりである。

【0070】

工程(1)(基材層の形成)

基材層は次のようにして製膜することができる。

【0071】

まず、基材層の典型材料であるポリイミドを用いる場合について説明する。

【0072】

前述のように、ポリイミドの原料であるテトラカルボン酸二無水物とジアミンとをNMP等の溶媒中で反応させて、一旦ポリアミック酸溶液とし、基材層に所望の半導電性を付与するために、カーボンブラック等の導電剤を上記ポリアミック酸溶液に添加し、カーボンブラックが分散されたポリアミック酸(基材層形成用組成物)を調製する。

【0073】

得られた基材層形成用組成物を用い、回転ドラム(円筒状金型)等による遠心成型を行う。加熱は、ドラム内面を徐々に昇温し100〜190℃程度、好ましくは110〜130℃程度に到達せしめる(第1加熱段階)。昇温速度は、例えば、1〜2℃/分程度であればよい。上記の温度で0.5〜3時間維持し、基材層の一次成形が完了する。およそ半分以上の溶剤を揮発させて自己支持性のある管状ベルトを成形する。

【0074】

次に、第2段階加熱として、温度280〜400℃程度、好ましくは300〜380℃程度で処理してイミド化を完結させる。この場合も、第1段階加熱温度から一挙にこの温度に到達するのではなく、徐々に昇温して、その温度に達するようにすることが望ましい。なお、第2段階加熱は、管状ベルトを回転ドラムの内面に付着したまま行っても良いし、第1加熱段階終了後に、回転ドラムから管状ベルトを剥離し、取り出して別途イミド化のための加熱手段に供して、280〜400℃になるように加熱してもよい。このイミド化の所用時間は、通常約0.5〜3時間程度である。

【0075】

基材層の材料としてポリアミドイミドを用いる場合も同様にして、ジアミン或いはジアミンから誘導されたジイソシアネートと、トリメリット酸とを溶媒中で反応させて直接ポリアミドイミドとし、これを遠心成型して、継目のない(シームレス)ポリアミドイミドの基材層を製膜できる。

【0076】

また、基材層の材料としてポリカーボネート、PVdF、エチレン−テトラフルオロエチレン共重合体、ポリアミド、ポリフェニレンサルファイド等を用いる場合は、これらの樹脂を溶融して押出成型することによりシームレスの基材層を製膜できる。

【0077】

このようにして、継目のない基材層を製膜できる。

【0078】

工程(2)(表面層の形成)

表面層は、例えば、次のようにして製膜することができる。

前記表面層形成用組成物を、円筒状金型を用いて遠心成型を行う。この場合、得られる表面層の厚みが1〜5μmとなるように調製する。

【0079】

表面層の遠心成型は、例えば、重力加速度の0.5〜10倍の遠心加速度に回転した回転ドラム(円筒状金型)内面に最終厚さを得るに相当する量の表面層形成用組成物を注入した後、徐々に回転速度をあげ重力加速度の2〜20倍の遠心加速度に回転を上げて遠心力で内面全体に均一に流延する。

【0080】

回転ドラムは回転ローラー上に載置し、該ローラーの回転により間接的に回転が行われる。また該ドラムの大きさは、所望する電子写真用導電性弾性部材の大きさに応じて適宜選択できる。

【0081】

加熱は、該ドラムの周囲に、例えば遠赤外線ヒータ等の熱源が配置され外側からの間接加熱により行われる。加熱温度は樹脂の種類に応じて変化し得るが、通常、室温から樹脂の融点前後の温度、例えば、樹脂の融点Tmとした場合に、(Tm±40)℃程度、好ましくは(Tm−40)℃〜Tm℃程度まで徐々に昇温し、昇温後の温度で10〜60分程度加熱すればよい。これにより、ドラム内面に継目のない(シームレス)管状の表面層が製膜できる。

【0082】

工程(3)(2層化)

上記工程(2)で得られた表面層の内面に、弾性層材料を遠心成型して得られる弾性層を製膜して2層膜とする。前述の弾性層形成用組成物を、表面層が形成された回転ドラム(円筒状金型)の表面層の内面上に均一に塗布して遠心成型を行い、その後、回転ドラムを重力加速度の2倍以上(好ましくは2〜20倍)の遠心加速度で回転させながら加熱処理を行う。

【0083】

加熱は、ドラム内面を徐々に昇温し90〜180℃程度、好ましくは90〜150℃程度に到達せしめる。昇温速度は、例えば、1〜3℃/分程度であればよい。上記の温度で20分〜3時間維持し、ドラム内に表面層、その上に弾性層を有する2層膜を成形する。

【0084】

工程(4)(3層化)

上記工程(1)で得られた基材層の外面と、上記(3)で得られた2層膜(表面層と弾性層)の弾性層の内面とを重ね合わせて、加熱処理する。

【0085】

具体的には、回転ドラム内に製膜した2層膜の弾性層内面に公知の接着用プライマー等を塗布、風乾した後、外面にドライラミ接着剤等を塗布した基材層を挿入し、重ね合わせる。重ね合わせた両層をベルト内面から圧着した後、円筒状金型内面を徐々に昇温し40〜120℃程度、好ましくは50〜90℃程度に到達せしめる。

【0086】

昇温速度は、例えば、1〜10℃/分程度であればよい。上記の温度で20分〜3時間維持し、円筒状金型内に表面層、弾性層及び基材層を有する3層ベルトを成形する。

【0087】

張り合わせた3層ベルトを円筒状金型から剥離し、両端部を所望の幅にカットして3層の写真用導電性弾性部材を製造する。

【0088】

こうして得られた本発明の電子写真用導電性弾性部材は、ポリイミド等の高強度樹脂材料を基材層に用いているために形状特性や耐久性を持ち合わせていることに加え、弾性を有するために、紙追従性の向上や部材への負荷減少を期待できる。そして何よりも難燃性であり、ブリードなどの問題もないことが特徴である。また、添加している難燃剤もリン酸塩のみであり、極めて環境に配慮した電子写真用導電性弾性部材であると言える。

【実施例】

【0089】

以下実施例と共に比較例を用いて本発明をより詳細に説明するが、本発明はこれらの実施例に限定されるものではない。

【0090】

本明細書に記載の下記の評価は、以下のようにして行った。

【0091】

<難燃性>

測定サンプルはUL94基準に相当する13mm×130mmにカットされたものを使用し、サンプル下部に10秒間バーナー炎を当てた。着火していることを確認したのち、バーナー炎を外して燃焼時間Aを測定した。消火後さらに10秒間バーナー炎をあて、2回目の燃焼時間Bを測定した。2回目の燃焼が消火した後の赤熱時間Cを測定してから、これらA+B+Cの時間を算出した。加えて、燃焼時の滴下物が綿を発火させるかの確認も同時に行なった。なお評価枚数は5枚とした。

【0092】

<膜厚>

各層および多層ベルトの厚みは、多層ベルトとした後に、製品部幅にカットした後の両端部切れ端を周方向に等ピッチで8点、計16点採取し、これらをエポキシ樹脂にて包埋した後、ミクロトームを用いて作製した断面を電子顕微鏡にて観察し各層の厚みを測定した。各層界面の判別はフーリエ変換赤外分光分析法のATRイメージによるトータル吸光度イメージにより行った。

【0093】

<体積抵抗率、表面抵抗率>

体積抵抗率(Ω・cm)ならびに表面抵抗率(Ω/□)は三菱化学(株)製の抵抗測定器“ハイレスタUP・URブロ−ブ”を用いて23℃、55%RH環境下で測定した。

幅方向の長さ360mmにカットしたベルトをサンプルとし、該サンプルの幅方向に等ピッチで3ヶ所、縦(周)方向に4カ所の合計12ヶ所について、印加電圧100V10秒後に体積抵抗率及び表面抵抗率をそれぞれ測定し、その平均値で示した。

【0094】

<ゴム硬度>

JIS K6253に従い、IRHDマイクロ硬度計を用いて、幅10mm×長さ200mmの

多層弾性ベルトサンプル片の3点を測定し、その平均値として示した。

<ブリード確認>

3万枚の通紙を実施することで確認した。

○ 3万枚の通紙においてもブリード現象見られず。

△ 1万枚〜3万枚未満の通紙でブリード現象が発生。

× 1万枚未満の通紙でブリード現象が発生。

【0095】

<外観確認>

異物カミなど環境要因のものや、オレやシワなど二次的な不良を除いた、成型の過程にて発生したと思われる、外観的に好ましくない可能性のあるものがないかどうかを確認した。

【0096】

<基材層固形分濃度>

試料(ポリアミック酸溶液)を金属カップ等の耐熱性容器で精秤し、この時の試料の重量をAgとする。試料を入れた耐熱性容器を電気オーブンに入れて、120℃×12分、180℃×12分、260℃×30分、及び300℃×30分で順次昇温しながら加熱、乾燥し、得られた固形分の重量(固形分重量)をBgとする。同一試料について5個のサンプルのA及びBの値を測定し(n=5)、次式(I)にあてはめて固形分濃度を求めた。その5個のサンプルの平均値を、固形分濃度として採用した。

基材層固形分濃度=B/A×100(%) (I)

【0097】

<表面層ならびに弾性層固形分濃度>

原料(表面層を形成する樹脂原料または弾性層を形成するゴム原料)を精秤し、この時の重量をCgとする。電子天秤上で当該樹脂原料やゴム材料を溶剤に溶かすために、攪拌しながら溶剤を徐々に加え、最終的な溶液重量をDgとしたときの固形分濃度は、次式(II)となる。

表面層ならびに弾性層固形分濃度=D/C×100(%) (II)

【0098】

実施例1

(1)基材層の製膜

窒素流通下、N−メチル−2−ピロリドン488gに4,4’−ジアミノジフェニルエーテル(ODA)47.6gを加え、50℃に保温、撹拌して完全に溶解させた。この溶液に、3,3’,4,4’−ビフェニルテトラカルボン酸二無水物(BPDA)70gを徐々に添加することにより、ポリアミック酸溶液605.6gを得た。このポリアミック酸溶液の数平均分子量は19,000、粘度は35ポイズ、固形分濃度は18.0重量%であった。

【0099】

次に、このポリアミック酸溶液450gに、酸性カーボンブラック(pH3.0)21gとN-メチル-2-ピロリドン80gを加えて、ボールミルにてカーボンブラック(CB)の均一分散を行った。このマスターバッチ溶液は固形分濃度18.5重量%、該固形分中のCB濃度は20.6重量%であった。

【0100】

この溶液から143gを採取し、回転ドラム内に注入し、次の条件で製膜した。

・回転ドラム:内径168mm、幅500mmの内面鏡面仕上げの円筒状金型が、2本の回転ローラー上に載置され、該ローラーの回転とともに回転する状態に配置した(例えば、図2参照)。

・加熱温度:該ドラムの外側面に遠赤外線ヒータを配置し、該ドラムの内面温度が120°に制御されるようにした。

【0101】

まず、回転ドラムを回転した状態で143gの該溶液を金型内面に均一に塗布し、加熱を開始した。加熱は1℃/分で120℃まで昇温して、その温度にて60分間、その回転を維持しつつ加熱した。

【0102】

回転、加熱が終了した後、冷却せずそのまま回転ドラムを離脱して熱風滞留式オーブン中に静置してイミド化のための加熱を開始した。この加熱も徐々に昇温させ320℃に達した。そしてこの温度で30分間加熱した後常温に冷却して、該ドラム内面に形成された半導電性管状ポリイミドベルトを剥離し取り出した。

なお、該ベルトは厚さ80μm、外周長526.4mm、表面抵抗率7.98×1011(Ω/□)体積抵抗率7.90×109(Ω・cm)であった。

【0103】

(2)表面層の製膜

ビニリデンフロライド(VdF)とヘキサフルオロプロピレン(HFP)の共重合体であるVdF−HFP共重合樹脂(カイナー#2801、アルケマ社製:HFP5モル%)20gをN,N−ジメチルアセトアミド(DMAc)160gと酢酸アミル480gの混合溶媒に溶解させ、固形分濃度で約3重量%の溶液を調製した。この溶液から67gを採取し、回転ドラム内に注入し、次の条件で製膜した。

・回転ドラム:内径φ168.5mm、幅500mmの内面鏡面仕上げS45C製(表面に30μmの硬質クロムメッキ)円筒状金型が、2本の回転ローラー上に載置され、該ローラーの回転とともに回転する状態に配置した(例えば、図2参照)。

【0104】

回転ドラムを回転した状態で、ドラム内面に当該溶液を均一に塗布し加熱を開始した。加熱は1℃/分で常温から140℃まで昇温させ、その温度で60分間その回転を維持しつつ加熱し、ドラム内面に表面層を形成した後、ドラムを常温まで冷却した。

なお成型された表面層の厚みは3μmであった。

【0105】

(3)弾性層の製膜

まずイントメッセント型のリン系難燃剤として、ホスフィン酸塩(OP−1230 クラリアント(社)製)を18g(ゴム成分100重量部に対し、30重量部)用意し、そこにキシレン90gを加え、攪拌を10分ほど行った。攪拌を継続しながらポリウレタンエラストマー(ウレハイパー DIC(社)製;エステル系ポリウレタン:エーテル系ポリウレタン:=7:3(42g:18g))60gを徐々にそこへ投入した。

投入完了後、30分ほど攪拌を継続し、均一混合溶液になったことを確認した後、硬化剤(CLH−5 DIC(社)製)とイオン導電剤(サンコノール 三光化学工業株式会社製)を添加し、さらに10分ほど攪拌を行った。

【0106】

得られた溶液を、先に製膜した表面層内面に金型を回転した状態で均一に塗布し、加熱を開始した。加熱は1℃/分で130℃まで昇温して、その温度で80分間、その回転を維持しつつ加熱を行い、表面層内面に厚さ236μmの弾性層を形成した。

【0107】

(4)弾性層内面とポリイミド外面の張り合わせ

上記(3)で製膜した弾性層内面にプライマーDY39−067(東レダウコーニング製)を塗布し、風乾した後に、ドライラミ接着剤を薄く外面に塗布した(1)の基材層を挿入し重ね合わせた。基材層内面から圧着し、加熱(80〜100℃)を行い、張り合わせを完了させた。張り合わせた多層ベルトを金型から剥離し両端部をカットし幅360mmの多層ベルトを採取した。

【0108】

該多層ベルトは厚さ319μm、外周長527.1mm、表面抵抗率1.67×1011(Ω/□)、体積抵抗率5.98×109(Ω・cm)であった。

【0109】

実施例2

ホスフィン酸塩の添加量を、24g(ゴム成分100重量部に対し、40重量部)とした以外は、実施例1と同様に多層弾性ベルトを作成した。

【0110】

実施例3

ホスフィン酸塩の添加量を、12g(ゴム成分100重量部に対し、20重量部)とした以外は、実施例1と同様に多層弾性ベルトを作成した。

【0111】

実施例4

各種使用原料を1.5倍とし、弾性層の厚みを360μmとした以外は、実施例1と同様に多層弾性ベルトを作成した。

【0112】

実施例5

ホスフィン酸塩の代わりに、別のイントメッセント型リン系難燃剤であるオルトリン酸塩21g(ゴム成分100重量部に対し、35重量部)を用いた以外は、実施例1と同様に多層弾性ベルトを作成した。

【0113】

比較例1

ホスフィン酸塩の添加量を30g(ゴム成分100重量部に対し、50重量部)とした以外は、実施例1と同様に多層弾性ベルトを作成した。

【0114】

比較例2

ホスフィン酸塩の代わりに、リン酸エステル(ジフェニルホスフェート:CR741 大八化学工業(株)製)を用いた以外は、実施例1と同様に多層弾性ベルトを作成した。

【0115】

比較例3

ホスフィン酸塩の代わりに、デカブロモジフェニルエーテルを12g(ゴム成分100重量部に対し、20重量部)用いた以外は、実施例1と同様に多層弾性ベルトを作成した。

【0116】

比較例4

ホスフィン酸塩の代わりに、臭素化エポキシ+三酸化アンチモンの混合物を12g(ゴム成分100重量部に対し、20重量部)用いた以外は、実施例1と同様に多層弾性ベルトを作成した。

【0117】

【表1】

【0118】

難燃剤の添加量に比例して、難燃性は向上した。

一般に難燃剤の添加量が増えることで一番ネックになるのが、外観やゴムの硬度アップという問題であり、これらの問題を解消することが重要である。

本発明のイントメッセント型リン系難燃剤は、ゴム成分100重量部に対し、45重量部以下の添加量であればよく、外観に影響を与えないことに加え、添加に伴うゴム硬化も少ないため、デカジブロモジフェニルエーテルのような、少量で難燃性を発揮するものの環境への負荷がかかる難燃剤に、十分対抗できるものとして使用できる。

【0119】

通紙によるブリードがないこともわかっており、機能面はもちろん、環境面にも安心して利用できる多層弾性ベルトとして使用できる。

【符号の説明】

【0120】

1:表面層(最外層部)

2:弾性層(中間層部)

3:基材層(最内層部)

4:回転ローラー

5:円筒状金型

【特許請求の範囲】

【請求項1】

表面から順に、表面層、弾性層及び基材層またはロールにて構成された、少なくとも3層からなる電子写真装置用の導電性弾性部材であって、弾性層にイントメッセント型のリン系難燃剤を含み、かつその含有量が弾性層のゴム成分100重量部に対して、45重量部以下とすることを特徴とする難燃性の多層からなる電子写真用導電性弾性部材。

【請求項2】

前記イントメッセント型のリン系難燃剤が、ホスフィン酸塩であることを特徴とする、請求項1に記載の電子写真用導電性弾性部材。

【請求項3】

前記表面層の厚みが、10μm以下である、請求項1または2に記載の電子写真用導電性弾性部材。

【請求項4】

前記表面層が、フッ素樹脂材料を含む層である請求項1〜3のいずれかに記載の電子写真用導電性弾性部材。

【請求項5】

前記弾性層の厚みが、100μm以上500μm以下であって、また体積固有抵抗値が1.0×105Ω・cm以上1.0×1012Ω・cm以下である、請求項1〜4のいずれかに記載の電子写真用導電性弾性部材。

【請求項6】

前記弾性層が、熱硬化性ウレタンゴム材料を含むことを特徴とする、請求項1〜5のいずれかに記載の電子写真用導電性弾性部材。

【請求項7】

前記基材層が、ポリイミド、ポリアミドイミド、ポリカーボネート、ポリビニリデンフルオライド(PVdF)、エチレン−テトラフルオロエチレン共重合体、ポリアミド、ポリフェニレンサルファイド、イソプレンゴム、エチレンプロピレンゴム、クロロプレンゴム、シリコーンゴム、アクリロニトリルブタジエンゴム、ウレタンゴム、スチレンブタジエンゴム、アクリルゴム、ブチルゴムおよびヒドリンゴムからなる群から選ばれる少なくとも1種を含むことを特徴とする、請求項1〜6のいずれかに記載の電子写真用導電性弾性部材。

【請求項1】

表面から順に、表面層、弾性層及び基材層またはロールにて構成された、少なくとも3層からなる電子写真装置用の導電性弾性部材であって、弾性層にイントメッセント型のリン系難燃剤を含み、かつその含有量が弾性層のゴム成分100重量部に対して、45重量部以下とすることを特徴とする難燃性の多層からなる電子写真用導電性弾性部材。

【請求項2】

前記イントメッセント型のリン系難燃剤が、ホスフィン酸塩であることを特徴とする、請求項1に記載の電子写真用導電性弾性部材。

【請求項3】

前記表面層の厚みが、10μm以下である、請求項1または2に記載の電子写真用導電性弾性部材。

【請求項4】

前記表面層が、フッ素樹脂材料を含む層である請求項1〜3のいずれかに記載の電子写真用導電性弾性部材。

【請求項5】

前記弾性層の厚みが、100μm以上500μm以下であって、また体積固有抵抗値が1.0×105Ω・cm以上1.0×1012Ω・cm以下である、請求項1〜4のいずれかに記載の電子写真用導電性弾性部材。

【請求項6】

前記弾性層が、熱硬化性ウレタンゴム材料を含むことを特徴とする、請求項1〜5のいずれかに記載の電子写真用導電性弾性部材。

【請求項7】

前記基材層が、ポリイミド、ポリアミドイミド、ポリカーボネート、ポリビニリデンフルオライド(PVdF)、エチレン−テトラフルオロエチレン共重合体、ポリアミド、ポリフェニレンサルファイド、イソプレンゴム、エチレンプロピレンゴム、クロロプレンゴム、シリコーンゴム、アクリロニトリルブタジエンゴム、ウレタンゴム、スチレンブタジエンゴム、アクリルゴム、ブチルゴムおよびヒドリンゴムからなる群から選ばれる少なくとも1種を含むことを特徴とする、請求項1〜6のいずれかに記載の電子写真用導電性弾性部材。

【図1】

【図2】

【図2】

【公開番号】特開2012−83626(P2012−83626A)

【公開日】平成24年4月26日(2012.4.26)

【国際特許分類】

【出願番号】特願2010−230919(P2010−230919)

【出願日】平成22年10月13日(2010.10.13)

【出願人】(000001339)グンゼ株式会社 (919)

【Fターム(参考)】

【公開日】平成24年4月26日(2012.4.26)

【国際特許分類】

【出願日】平成22年10月13日(2010.10.13)

【出願人】(000001339)グンゼ株式会社 (919)

【Fターム(参考)】

[ Back to top ]