難燃性パーティクルボードの製造方法

【課題】寸法変化や強度低下、接着剤の硬化促進や硬化阻害が発生することがないと共に熱圧成形後にボード内に空隙が発生することがなく、既存の製造ラインを利用して量産が可能な難燃性パーティクルボードの製造方法を提供する。

【解決手段】表層用チップ及び内層用チップのそれぞれについて2つのブレンダー14A1、14A2及び14B1、14B2を設け、最初のブレンダー14A1、14B1にチップと共に接着剤を投入して撹拌混合することにより、チップ表面に接着剤を付着させた後、この接着剤が付着したチップを粉体状の難燃剤と共に2番目のブレンダー14A2、14B2に投入して撹拌混合することにより、接着剤が付着したチップ表面に難燃剤を付着させ、これを、フォーマー15によって表層用チップ、内装用チップ、表層用チップといった具合に積層することで、「マット」と呼ばれる状態に成型し、これを熱圧した後、その表面を研磨する。

【解決手段】表層用チップ及び内層用チップのそれぞれについて2つのブレンダー14A1、14A2及び14B1、14B2を設け、最初のブレンダー14A1、14B1にチップと共に接着剤を投入して撹拌混合することにより、チップ表面に接着剤を付着させた後、この接着剤が付着したチップを粉体状の難燃剤と共に2番目のブレンダー14A2、14B2に投入して撹拌混合することにより、接着剤が付着したチップ表面に難燃剤を付着させ、これを、フォーマー15によって表層用チップ、内装用チップ、表層用チップといった具合に積層することで、「マット」と呼ばれる状態に成型し、これを熱圧した後、その表面を研磨する。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、難燃性を有するパーティクルボードの製造方法に関する。

【背景技術】

【0002】

難燃性を有するパーティクルボードを製造する方法としては、例えば、1)製造されたパーティクルボードに難燃剤の水溶液を含浸させる方法、2)予め難燃剤の水溶液を含浸させたチップを用いてパーティクルボードを製造する方法、3)粉末状の難燃剤を混合した接着剤を用いてパーティクルボードを製造する方法、4)難燃剤の水溶液を混合した接着剤を用いてパーティクルボードを製造する方法、5)パーティクルボードを製造する際、難燃剤の水溶液を接着剤とは別にチップと混合する方法等が挙げられる。

【0003】

【特許文献1】特開2005−212342号公報

【特許文献2】特開平07−285107号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、製造されたパーティクルボードに難燃剤の水溶液を含浸させる場合は、厚み膨張や反り等の寸法変化が現れると共に、チップの膨れや加水分解による接着剤の破壊等によって接着力が低下し、ボードの強度が低下するといった問題がある。

【0005】

また、予め難燃剤の水溶液を含浸させたチップを用いてパーティクルボードを製造する場合は、チップの含浸処理がバッチ処理となるので、工業的に量産することができないといった問題がある。

【0006】

また、粉末状の難燃剤を混合した接着剤を用いてパーティクルボードを製造する場合、大量の難燃剤を接着剤に混合すると、接着剤が増粘するので、既存の製造ラインに付設されている接着剤の供給装置をそのまま使用することができないといった問題がある。さらに、水に溶けると酸性を呈する水溶性の難燃剤の場合は、接着剤の硬化が促進され、ゲル化してしまうので、接着剤の機能が低下するといった問題もある。

【0007】

また、パーティクルボードを製造する際に、難燃剤の水溶液を混合した接着剤を使用する場合や難燃剤の水溶液を接着剤とは別にチップと混合する場合、難燃剤の使用量が多くなると、必然的に難燃剤を溶解させる水の量も多くなるので、含水率が高くなり、熱圧成型後にボード内に大きな空隙が形成されたり(以下、この状態を「パンク」という。)、接着剤の硬化が阻害されたりするといった問題がある。

【0008】

そこで、この発明の課題は、寸法変化や強度低下、接着剤の硬化促進や硬化阻害が発生することがないと共に熱圧成形後にボード内に空隙が発生することがなく、既存の製造ラインを利用して量産が可能な難燃性パーティクルボードの製造方法を提供することにある。

【課題を解決するための手段】

【0009】

上記の課題を解決するため、請求項1に係る発明は、別々に供給される粉体状の難燃剤及び水溶性の接着剤をチップと混合し、これを熱圧成形するようにしたことを特徴とする難燃性パーティクルボードの製造方法を提供するものである。

【0010】

また、請求項2に係る発明は、チップと水溶性接着剤とを混合した後、この混合物と粉体状の難燃剤とをさらに混合し、これを熱圧成形するようにしたのである。

【0011】

また、請求項3に係る発明は、チップと粉体状の難燃剤とを混合した後、この混合物と水溶性接着剤とをさらに混合し、これを熱圧成形するようにしたのである。

【0012】

また、請求項4に係る発明は、チップと水溶性接着剤と粉体状の難燃剤とを同時に混合した後、これを熱圧成形するようにしたのである。

【0013】

また、請求項5に係る発明は、請求項1〜4に係る発明の難燃性パーティクルボードの製造方法において、粉体状の前記難燃剤としてリン酸窒素系難燃剤を使用し、前記難燃剤の混合量を、チップが水分を全く含まないと想定したときの重量の15〜40%に設定したのである。

【発明の効果】

【0014】

以上のように、請求項1〜4に係る発明の難燃性パーティクルボードの製造方法では、別々に供給される粉体状の難燃剤及び水溶性の接着剤を順次または同時にチップと混合しているので、粉末状の難燃剤を接着剤に直接混合する場合のように、接着剤が増粘することがなく、既存の製造ラインに付設されている接着剤の供給装置をそのまま使用することができる。

【0015】

また、粉末状の難燃剤を接着剤に直接混合する場合に比べて、難燃剤が接着剤の水分に溶けにくいので、水に溶けると酸性を呈する水溶性の難燃剤を使用した場合であっても、接着剤の硬化が促進されにくく、ゲル化し難いので、接着剤の機能が低下することがない。

【0016】

また、粉体状の難燃剤を使用しているので、難燃剤の水溶液を使用する場合とは異なり、難燃剤の使用量が多くなっても、含水率が高くなることがなく、熱圧成型後にパンクしたり、接着剤の硬化が阻害されたりすることがない。

【0017】

また、製造されたパーティクルボードに難燃剤の水溶液を含浸させる場合のように、厚み膨張や反り等の寸法変化が現れたり、チップの膨れや加水分解による接着剤の破壊等によって接着力が低下し、ボードの強度が低下したりすることもない。

【0018】

また、予め難燃剤の水溶液を含浸させたチップを用いてパーティクルボードを製造する場合のように、製造工程中にバッチ処理が含まれることがないので、工業的に量産することが可能になる。

【0019】

また、請求項5に係る発明の難燃性パーティクルボードの製造方法では、粉体状の難燃剤としてリン酸窒素系難燃剤を使用し、難燃剤の混合量を、チップが水分を全く含まないと想定したときの重量の15〜40%に設定しているので、ISO−5660「コーンカロリーメーター法」による5分間加熱したときの総発熱量が8MJ/m2以下である「難燃」という格付け以上の難燃性能を備えた難燃性パーティクルボードを製造することができる。

【0020】

なお、リン酸窒素系難燃剤の含有量を15〜40%としたのは、リン酸窒素系難燃剤の含有量が15%を下回ると、上述した「難燃」という格付けの難燃性能を確保することができず、40%を上回ると、表面性状が悪くなり、化粧シート等を綺麗に貼着することができなかったり、貼着した化粧シートが剥がれやすくなったりするからである。

【発明を実施するための最良の形態】

【0021】

以下、この発明に係る難燃性パーティクルボードの製造方法について図面を参照して説明する。図1は、表層及び内層からなる3層構造の厚さ15mmの難燃性パーティクルボードの第1の製造方法(「製法1」という。)を示す工程図である。

【0022】

まず、原料チップをフレーカ11によって適当なサイズに切削し、これを乾燥させた後、シフター12によって、8メッシュを下回る表層用チップと8メッシュ以上の内層用チップとにふるい分ける。

【0023】

シフター12によってふるい分けられた表層用チップ及び内層用チップは、それぞれスケール13A、13Bに投入されるが、このとき、表層用のスケール13Aには、難燃剤としてリン酸二水素アンモニウムが同時に投入され、内層用のスケール13Bには、難燃剤としてポリリン酸アンモニウムが同時に投入される。なお、スケール13A、13Bへの難燃剤の投入量は、スケール13A、13Bに投入されるチップが水分を全く含まないと想定したときの重量の25%の重量に設定されている。

【0024】

続いて、表層用のスケール13A及び内層用のスケール13Bから送出される、難燃剤が混合された表層用チップ及び内層用チップが、接着剤である尿素メラミン樹脂と共にブレンダー14A、14Bに投入され、ブレンダー14A、14B内で撹拌混合される。なお、ブレンダー14Aへの接着剤の投入量は、ブレンダー14Aに投入されるチップが水分を全く含まないと想定したときの重量の12.5%、ブレンダー14Bへの接着剤の投入量は、ブレンダー14Bに投入されるチップが水分を全く含まないと想定したときの重量の6%にそれぞれ設定されている。

【0025】

ブレンダー14A、14Bから送出されるチップの表面には、接着剤が塗布されていると共に粉体状の難燃剤が付着した状態となっており、これが、フォーマー15によって表層用チップ、内層用チップ、表層用チップといった具合に積層されることにより、所謂「マット」と呼ばれる状態に成型される。

【0026】

最後に、このマットがプレス16によって熱圧された後、その表面が研磨され、難燃性パーティクルボードが出来上がる。なお、プレス温度は170℃、プレス時間は4分である。

【0027】

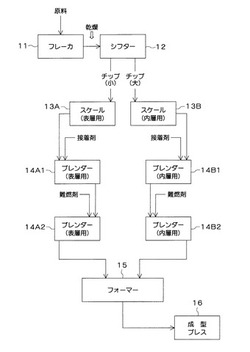

図2は、表層及び内層からなる3層構造の厚さ15mmの難燃性パーティクルボードの第2の製造方法(「製法2」という。)を示す工程図である。

【0028】

この製法2が、上述した製法1と異なる点は、表層用チップ及び内層用チップのそれぞれについて2つのブレンダー14A1、14A2及び14B1、14B2を設け、難燃剤をスケール13A、13Bに投入するのではなく、最初のブレンダー14A1、14B1にチップと共に接着剤を投入して撹拌混合することにより、チップ表面に接着剤を付着させた後、この接着剤が付着したチップを粉体状の難燃剤と共に2番目のブレンダー14A2、14B2に投入して撹拌混合することにより、接着剤が付着したチップ表面に難燃剤を付着させるようにした点である。

【0029】

図3は、表層及び内層からなる3層構造の厚さ15mmの難燃性パーティクルボードの第3の製造方法(「製法3」という。)を示す工程図である。

【0030】

この製法3が、上述した製法1と異なる点は、難燃剤をスケール13A、13Bに投入するのではなく、ブレンダー14A、14Bにチップと共に接着剤及び難燃剤を投入して撹拌混合することにより、チップ表面に接着剤を付着させると共に難燃剤を付着させるようにした点である。

【0031】

難燃剤の添加量を25%に設定し、製法1〜3によって製造された難燃性パーティクルボードを実施例1〜3、難燃剤の添加量を20%、15%に設定し、製法3によって製造された難燃性パーティクルボードを実施例4、5、難燃剤を添加せずに通常の製法を用いて製造されたパーティクルボードを比較例1、難燃剤の添加量を10%に設定し、製法3によって製造されたパーティクルボードを比較例2、通常の製法を用いて製造されたパーティクルボードを難燃剤の水溶液で含浸処理したものを比較例3として、それらの寸法変化、強度、パンク発生の有無、難燃性能等について、表1及び表2に示した。

【0032】

【表1】

【0033】

【表2】

【0034】

表1及び表2から分かるように、通常の製法を用いて製造されたパーティクルボードを難燃剤の水溶液で含浸処理した比較例3のパーティクルボードは、難燃剤の含浸前に比べて、含浸・調湿後の厚みが1.87mm大きくなっていると共に、難燃剤を添加しない比較例1のパーティクルボードに比べて、「常態曲げ強さ」及び「剥離強さ」が1/2以下に低下しているが、別々に供給される粉体状の難燃剤及び水溶性の接着剤を順次または同時にチップと混合する製法1〜3によって製造された実施例1〜5の難燃性パーティクルボードは、難燃剤を添加しない比較例1のパーティクルボードと同様の「常態曲げ強さ」及び「剥離強さ」を備えており、難燃剤の水溶液を使用する場合のように、熱圧成型後に「パンク」が発生したり、接着剤の硬化が阻害されたりすることもない。

【0035】

また、製法3によって製造された難燃性パーティクルボードであっても、難燃剤の添加率が15%を下回る10%の比較例2のパーティクルボードについては、ISO−5660「コーンカロリーメーター法」による5分間加熱したときの総発熱量が8MJ/m2以下である「難燃」という格付け以上の難燃性能を確保することができなかった。

【0036】

また、上述した製法1〜3では、別々に供給される粉体状の難燃剤及び水溶性の接着剤を順次または同時にチップと混合しているので、粉末状の難燃剤を接着剤に直接混合する場合のように、接着剤が増粘することがなく、既存の製造ラインに付設されている接着剤の供給装置をそのまま使用することができる。

【0037】

また、上述した製法1〜3では、粉末状の難燃剤を接着剤に直接混合しているわけではないので、難燃剤が接着剤の水溶液に溶けにくく、水に溶けると酸性を呈する水溶性の難燃剤を使用した場合であっても、接着剤の硬化が促進されにくく、接着剤の水溶液がゲル化し難いので、接着剤の機能が低下することがない。

【0038】

なお、上述した製法1〜3では、リン酸窒素系の難燃剤を使用しているが、これに限定されるものではなく、臭素系難燃剤、塩素系難燃剤、ホウ素系難燃剤等、種々の難燃剤を使用することが可能である。

【0039】

また、水溶性の接着剤としては、尿素樹脂、尿素・メラミン樹脂及びメラミン樹脂等を主成分とする樹脂を使用することができる。

【図面の簡単な説明】

【0040】

【図1】この発明に係る難燃性パーティクルボードの第1の製造方法を示す工程図である。

【図2】この発明に係る難燃性パーティクルボードの第2の製造方法を示す工程図である。

【図3】この発明に係る難燃性パーティクルボードの第3の製造方法を示す工程図である。

【符号の説明】

【0041】

11 フレーカ

12 シフター

13A、13B スケール

14A、14A1、14A2、14B、14B1、14B2 ブレンダー

15 フォーマー

16 プレス

【技術分野】

【0001】

この発明は、難燃性を有するパーティクルボードの製造方法に関する。

【背景技術】

【0002】

難燃性を有するパーティクルボードを製造する方法としては、例えば、1)製造されたパーティクルボードに難燃剤の水溶液を含浸させる方法、2)予め難燃剤の水溶液を含浸させたチップを用いてパーティクルボードを製造する方法、3)粉末状の難燃剤を混合した接着剤を用いてパーティクルボードを製造する方法、4)難燃剤の水溶液を混合した接着剤を用いてパーティクルボードを製造する方法、5)パーティクルボードを製造する際、難燃剤の水溶液を接着剤とは別にチップと混合する方法等が挙げられる。

【0003】

【特許文献1】特開2005−212342号公報

【特許文献2】特開平07−285107号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、製造されたパーティクルボードに難燃剤の水溶液を含浸させる場合は、厚み膨張や反り等の寸法変化が現れると共に、チップの膨れや加水分解による接着剤の破壊等によって接着力が低下し、ボードの強度が低下するといった問題がある。

【0005】

また、予め難燃剤の水溶液を含浸させたチップを用いてパーティクルボードを製造する場合は、チップの含浸処理がバッチ処理となるので、工業的に量産することができないといった問題がある。

【0006】

また、粉末状の難燃剤を混合した接着剤を用いてパーティクルボードを製造する場合、大量の難燃剤を接着剤に混合すると、接着剤が増粘するので、既存の製造ラインに付設されている接着剤の供給装置をそのまま使用することができないといった問題がある。さらに、水に溶けると酸性を呈する水溶性の難燃剤の場合は、接着剤の硬化が促進され、ゲル化してしまうので、接着剤の機能が低下するといった問題もある。

【0007】

また、パーティクルボードを製造する際に、難燃剤の水溶液を混合した接着剤を使用する場合や難燃剤の水溶液を接着剤とは別にチップと混合する場合、難燃剤の使用量が多くなると、必然的に難燃剤を溶解させる水の量も多くなるので、含水率が高くなり、熱圧成型後にボード内に大きな空隙が形成されたり(以下、この状態を「パンク」という。)、接着剤の硬化が阻害されたりするといった問題がある。

【0008】

そこで、この発明の課題は、寸法変化や強度低下、接着剤の硬化促進や硬化阻害が発生することがないと共に熱圧成形後にボード内に空隙が発生することがなく、既存の製造ラインを利用して量産が可能な難燃性パーティクルボードの製造方法を提供することにある。

【課題を解決するための手段】

【0009】

上記の課題を解決するため、請求項1に係る発明は、別々に供給される粉体状の難燃剤及び水溶性の接着剤をチップと混合し、これを熱圧成形するようにしたことを特徴とする難燃性パーティクルボードの製造方法を提供するものである。

【0010】

また、請求項2に係る発明は、チップと水溶性接着剤とを混合した後、この混合物と粉体状の難燃剤とをさらに混合し、これを熱圧成形するようにしたのである。

【0011】

また、請求項3に係る発明は、チップと粉体状の難燃剤とを混合した後、この混合物と水溶性接着剤とをさらに混合し、これを熱圧成形するようにしたのである。

【0012】

また、請求項4に係る発明は、チップと水溶性接着剤と粉体状の難燃剤とを同時に混合した後、これを熱圧成形するようにしたのである。

【0013】

また、請求項5に係る発明は、請求項1〜4に係る発明の難燃性パーティクルボードの製造方法において、粉体状の前記難燃剤としてリン酸窒素系難燃剤を使用し、前記難燃剤の混合量を、チップが水分を全く含まないと想定したときの重量の15〜40%に設定したのである。

【発明の効果】

【0014】

以上のように、請求項1〜4に係る発明の難燃性パーティクルボードの製造方法では、別々に供給される粉体状の難燃剤及び水溶性の接着剤を順次または同時にチップと混合しているので、粉末状の難燃剤を接着剤に直接混合する場合のように、接着剤が増粘することがなく、既存の製造ラインに付設されている接着剤の供給装置をそのまま使用することができる。

【0015】

また、粉末状の難燃剤を接着剤に直接混合する場合に比べて、難燃剤が接着剤の水分に溶けにくいので、水に溶けると酸性を呈する水溶性の難燃剤を使用した場合であっても、接着剤の硬化が促進されにくく、ゲル化し難いので、接着剤の機能が低下することがない。

【0016】

また、粉体状の難燃剤を使用しているので、難燃剤の水溶液を使用する場合とは異なり、難燃剤の使用量が多くなっても、含水率が高くなることがなく、熱圧成型後にパンクしたり、接着剤の硬化が阻害されたりすることがない。

【0017】

また、製造されたパーティクルボードに難燃剤の水溶液を含浸させる場合のように、厚み膨張や反り等の寸法変化が現れたり、チップの膨れや加水分解による接着剤の破壊等によって接着力が低下し、ボードの強度が低下したりすることもない。

【0018】

また、予め難燃剤の水溶液を含浸させたチップを用いてパーティクルボードを製造する場合のように、製造工程中にバッチ処理が含まれることがないので、工業的に量産することが可能になる。

【0019】

また、請求項5に係る発明の難燃性パーティクルボードの製造方法では、粉体状の難燃剤としてリン酸窒素系難燃剤を使用し、難燃剤の混合量を、チップが水分を全く含まないと想定したときの重量の15〜40%に設定しているので、ISO−5660「コーンカロリーメーター法」による5分間加熱したときの総発熱量が8MJ/m2以下である「難燃」という格付け以上の難燃性能を備えた難燃性パーティクルボードを製造することができる。

【0020】

なお、リン酸窒素系難燃剤の含有量を15〜40%としたのは、リン酸窒素系難燃剤の含有量が15%を下回ると、上述した「難燃」という格付けの難燃性能を確保することができず、40%を上回ると、表面性状が悪くなり、化粧シート等を綺麗に貼着することができなかったり、貼着した化粧シートが剥がれやすくなったりするからである。

【発明を実施するための最良の形態】

【0021】

以下、この発明に係る難燃性パーティクルボードの製造方法について図面を参照して説明する。図1は、表層及び内層からなる3層構造の厚さ15mmの難燃性パーティクルボードの第1の製造方法(「製法1」という。)を示す工程図である。

【0022】

まず、原料チップをフレーカ11によって適当なサイズに切削し、これを乾燥させた後、シフター12によって、8メッシュを下回る表層用チップと8メッシュ以上の内層用チップとにふるい分ける。

【0023】

シフター12によってふるい分けられた表層用チップ及び内層用チップは、それぞれスケール13A、13Bに投入されるが、このとき、表層用のスケール13Aには、難燃剤としてリン酸二水素アンモニウムが同時に投入され、内層用のスケール13Bには、難燃剤としてポリリン酸アンモニウムが同時に投入される。なお、スケール13A、13Bへの難燃剤の投入量は、スケール13A、13Bに投入されるチップが水分を全く含まないと想定したときの重量の25%の重量に設定されている。

【0024】

続いて、表層用のスケール13A及び内層用のスケール13Bから送出される、難燃剤が混合された表層用チップ及び内層用チップが、接着剤である尿素メラミン樹脂と共にブレンダー14A、14Bに投入され、ブレンダー14A、14B内で撹拌混合される。なお、ブレンダー14Aへの接着剤の投入量は、ブレンダー14Aに投入されるチップが水分を全く含まないと想定したときの重量の12.5%、ブレンダー14Bへの接着剤の投入量は、ブレンダー14Bに投入されるチップが水分を全く含まないと想定したときの重量の6%にそれぞれ設定されている。

【0025】

ブレンダー14A、14Bから送出されるチップの表面には、接着剤が塗布されていると共に粉体状の難燃剤が付着した状態となっており、これが、フォーマー15によって表層用チップ、内層用チップ、表層用チップといった具合に積層されることにより、所謂「マット」と呼ばれる状態に成型される。

【0026】

最後に、このマットがプレス16によって熱圧された後、その表面が研磨され、難燃性パーティクルボードが出来上がる。なお、プレス温度は170℃、プレス時間は4分である。

【0027】

図2は、表層及び内層からなる3層構造の厚さ15mmの難燃性パーティクルボードの第2の製造方法(「製法2」という。)を示す工程図である。

【0028】

この製法2が、上述した製法1と異なる点は、表層用チップ及び内層用チップのそれぞれについて2つのブレンダー14A1、14A2及び14B1、14B2を設け、難燃剤をスケール13A、13Bに投入するのではなく、最初のブレンダー14A1、14B1にチップと共に接着剤を投入して撹拌混合することにより、チップ表面に接着剤を付着させた後、この接着剤が付着したチップを粉体状の難燃剤と共に2番目のブレンダー14A2、14B2に投入して撹拌混合することにより、接着剤が付着したチップ表面に難燃剤を付着させるようにした点である。

【0029】

図3は、表層及び内層からなる3層構造の厚さ15mmの難燃性パーティクルボードの第3の製造方法(「製法3」という。)を示す工程図である。

【0030】

この製法3が、上述した製法1と異なる点は、難燃剤をスケール13A、13Bに投入するのではなく、ブレンダー14A、14Bにチップと共に接着剤及び難燃剤を投入して撹拌混合することにより、チップ表面に接着剤を付着させると共に難燃剤を付着させるようにした点である。

【0031】

難燃剤の添加量を25%に設定し、製法1〜3によって製造された難燃性パーティクルボードを実施例1〜3、難燃剤の添加量を20%、15%に設定し、製法3によって製造された難燃性パーティクルボードを実施例4、5、難燃剤を添加せずに通常の製法を用いて製造されたパーティクルボードを比較例1、難燃剤の添加量を10%に設定し、製法3によって製造されたパーティクルボードを比較例2、通常の製法を用いて製造されたパーティクルボードを難燃剤の水溶液で含浸処理したものを比較例3として、それらの寸法変化、強度、パンク発生の有無、難燃性能等について、表1及び表2に示した。

【0032】

【表1】

【0033】

【表2】

【0034】

表1及び表2から分かるように、通常の製法を用いて製造されたパーティクルボードを難燃剤の水溶液で含浸処理した比較例3のパーティクルボードは、難燃剤の含浸前に比べて、含浸・調湿後の厚みが1.87mm大きくなっていると共に、難燃剤を添加しない比較例1のパーティクルボードに比べて、「常態曲げ強さ」及び「剥離強さ」が1/2以下に低下しているが、別々に供給される粉体状の難燃剤及び水溶性の接着剤を順次または同時にチップと混合する製法1〜3によって製造された実施例1〜5の難燃性パーティクルボードは、難燃剤を添加しない比較例1のパーティクルボードと同様の「常態曲げ強さ」及び「剥離強さ」を備えており、難燃剤の水溶液を使用する場合のように、熱圧成型後に「パンク」が発生したり、接着剤の硬化が阻害されたりすることもない。

【0035】

また、製法3によって製造された難燃性パーティクルボードであっても、難燃剤の添加率が15%を下回る10%の比較例2のパーティクルボードについては、ISO−5660「コーンカロリーメーター法」による5分間加熱したときの総発熱量が8MJ/m2以下である「難燃」という格付け以上の難燃性能を確保することができなかった。

【0036】

また、上述した製法1〜3では、別々に供給される粉体状の難燃剤及び水溶性の接着剤を順次または同時にチップと混合しているので、粉末状の難燃剤を接着剤に直接混合する場合のように、接着剤が増粘することがなく、既存の製造ラインに付設されている接着剤の供給装置をそのまま使用することができる。

【0037】

また、上述した製法1〜3では、粉末状の難燃剤を接着剤に直接混合しているわけではないので、難燃剤が接着剤の水溶液に溶けにくく、水に溶けると酸性を呈する水溶性の難燃剤を使用した場合であっても、接着剤の硬化が促進されにくく、接着剤の水溶液がゲル化し難いので、接着剤の機能が低下することがない。

【0038】

なお、上述した製法1〜3では、リン酸窒素系の難燃剤を使用しているが、これに限定されるものではなく、臭素系難燃剤、塩素系難燃剤、ホウ素系難燃剤等、種々の難燃剤を使用することが可能である。

【0039】

また、水溶性の接着剤としては、尿素樹脂、尿素・メラミン樹脂及びメラミン樹脂等を主成分とする樹脂を使用することができる。

【図面の簡単な説明】

【0040】

【図1】この発明に係る難燃性パーティクルボードの第1の製造方法を示す工程図である。

【図2】この発明に係る難燃性パーティクルボードの第2の製造方法を示す工程図である。

【図3】この発明に係る難燃性パーティクルボードの第3の製造方法を示す工程図である。

【符号の説明】

【0041】

11 フレーカ

12 シフター

13A、13B スケール

14A、14A1、14A2、14B、14B1、14B2 ブレンダー

15 フォーマー

16 プレス

【特許請求の範囲】

【請求項1】

別々に供給される粉体状の難燃剤及び水溶性の接着剤をチップと混合し、これを熱圧成形するようにしたことを特徴とする難燃性パーティクルボードの製造方法。

【請求項2】

チップと水溶性接着剤とを混合した後、この混合物と粉体状の難燃剤とをさらに混合し、これを熱圧成形するようにしたことを特徴とする難燃性パーティクルボードの製造方法。

【請求項3】

チップと粉体状の難燃剤とを混合した後、この混合物と水溶性接着剤とをさらに混合し、これを熱圧成形するようにしたことを特徴とする難燃性パーティクルボードの製造方法。

【請求項4】

チップと水溶性接着剤と粉体状の難燃剤とを同時に混合した後、これを熱圧成形するようにしたことを特徴とする難燃性パーティクルボードの製造方法。

【請求項5】

粉体状の前記難燃剤としてリン酸窒素系難燃剤を使用し、前記難燃剤の混合量を、チップが水分を全く含まないと想定したときの重量の15〜40%に設定した請求項1、2、3または4に記載の難燃性パーティクルボードの製造方法。

【請求項1】

別々に供給される粉体状の難燃剤及び水溶性の接着剤をチップと混合し、これを熱圧成形するようにしたことを特徴とする難燃性パーティクルボードの製造方法。

【請求項2】

チップと水溶性接着剤とを混合した後、この混合物と粉体状の難燃剤とをさらに混合し、これを熱圧成形するようにしたことを特徴とする難燃性パーティクルボードの製造方法。

【請求項3】

チップと粉体状の難燃剤とを混合した後、この混合物と水溶性接着剤とをさらに混合し、これを熱圧成形するようにしたことを特徴とする難燃性パーティクルボードの製造方法。

【請求項4】

チップと水溶性接着剤と粉体状の難燃剤とを同時に混合した後、これを熱圧成形するようにしたことを特徴とする難燃性パーティクルボードの製造方法。

【請求項5】

粉体状の前記難燃剤としてリン酸窒素系難燃剤を使用し、前記難燃剤の混合量を、チップが水分を全く含まないと想定したときの重量の15〜40%に設定した請求項1、2、3または4に記載の難燃性パーティクルボードの製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2009−107165(P2009−107165A)

【公開日】平成21年5月21日(2009.5.21)

【国際特許分類】

【出願番号】特願2007−280042(P2007−280042)

【出願日】平成19年10月29日(2007.10.29)

【出願人】(000000413)永大産業株式会社 (243)

【Fターム(参考)】

【公開日】平成21年5月21日(2009.5.21)

【国際特許分類】

【出願日】平成19年10月29日(2007.10.29)

【出願人】(000000413)永大産業株式会社 (243)

【Fターム(参考)】

[ Back to top ]