難燃性強化ポリアミド樹脂組成物

【課題】

【発明が解決しようとする課題】

非常に剛性が高く、かつ表面平滑性が良くて外観性に優れ、難燃性が極めて高く、燃焼時に腐食性の高いハロゲン性ガスの発生がなく、押出時の操業性に優れ、成形性に優れ、金属腐食性が小さく、さらに押出時および成形時にガスの発生が非常に少ない樹脂組成物を提供する。

【解決手段】

(A)1種以上のポリアミド樹脂60〜90質量%、(B)ハロゲン元素を含まないリン系難燃剤40〜10質量%からなる難燃性樹脂組成物((A)+(B)=100質量%)100質量部に対し、(C)無機充填材70〜200質量部、(D)ベーマイト0.5〜30質量部からなる難燃性強化ポリアミド樹脂組成物であって、(B)ハロゲン元素を含まないリン系難燃剤がホスフィン酸塩(b1)および/またはジホスフィン酸塩(b2)からなることを特徴とする難燃性強化ポリアミド樹脂組成物。

【発明が解決しようとする課題】

非常に剛性が高く、かつ表面平滑性が良くて外観性に優れ、難燃性が極めて高く、燃焼時に腐食性の高いハロゲン性ガスの発生がなく、押出時の操業性に優れ、成形性に優れ、金属腐食性が小さく、さらに押出時および成形時にガスの発生が非常に少ない樹脂組成物を提供する。

【解決手段】

(A)1種以上のポリアミド樹脂60〜90質量%、(B)ハロゲン元素を含まないリン系難燃剤40〜10質量%からなる難燃性樹脂組成物((A)+(B)=100質量%)100質量部に対し、(C)無機充填材70〜200質量部、(D)ベーマイト0.5〜30質量部からなる難燃性強化ポリアミド樹脂組成物であって、(B)ハロゲン元素を含まないリン系難燃剤がホスフィン酸塩(b1)および/またはジホスフィン酸塩(b2)からなることを特徴とする難燃性強化ポリアミド樹脂組成物。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、非常に剛性が高く、かつ表面平滑性が良くて外観性に優れ、難燃性が極めて高く、燃焼時に腐食性の高いハロゲン性ガスの発生がなく、押出時の操業性に優れ、成形性に優れ、金属腐食性が小さく、さらに押出時および成形時にガスの発生が非常に少ない樹脂組成物である。特に、電気・電子分野の部品、自動車分野の電装部品等の部品材料などに好適に用いられ、さらには良外観性が必要である携帯用パソコンやワープロ、電子辞書、携帯電話等のOA機器に代表される電気機器の筐体部品などに好適に用いられる難燃性強化ポリアミド樹脂組成物に関する。

【背景技術】

【0002】

ポリアミド樹脂は、機械的物性や耐熱性などに優れているため、電気・電子、自動車、機械、建材など多岐にわたり利用されている。最近では金属代替による樹脂化が進み、樹脂に金属同等の強度、剛性が求められている。特に、コネクターなどの電装部品や携帯用パソコンやワープロ、電子辞書、携帯電話等のOA機器に代表される電気機器の筐体部品などの家電製品に対しては、高度な難燃性が要求される。樹脂を難燃化する場合は、一般にハロゲン系難燃剤やトリアジン系難燃剤を添加する方法や樹脂にMg蒸着する方法が取られている。しかし、ハロゲン系難燃剤は燃焼時発生する腐食性のハロゲン性ガスや有害物質など、環境や人体に対する悪影響があるとされ、ハロゲン系難燃剤の使用を規制する動きがあり好ましくない。

【0003】

このことから、ハロゲンフリーのトリアジン系難燃剤が注目され数多く検討がなされている。強化材を配合しない系では1/32インチの厚みでUL94 V−0規格に適合する難燃性を達成できるが、ガラス繊維等で強化した場合は、難燃剤を多量に配合したとしても、綿着火を起こし、UL94 V−0規格に適合しない問題がある。

【0004】

一方、イントメッセント型難燃剤であるリン酸メラミン、ピロリン酸メラミン、あるいは、ポリリン酸メラミンをガラス繊維強化ポリアミド樹脂に使用する難燃技術が提案されているが、1/32インチの厚みでUL94 V−0規格を満足するためには、やはりこれらのリン酸メラミン系難燃剤を多く配合する必要があるため、靭性をはじめとして機械的特性や耐トラッキング性などの電気特性が低下する場合があり、実用上満足なものとは言えなかった。

【0005】

さらには、ホスフィン酸塩と(メラミンとリン酸の反応物)を組み合わせた技術(例えば、特許文献1)、また、ホスフィン酸塩と(メラミンとリン酸の反応物)、金属化合物を組み合わせた技術(例えば、特許文献2)が提案され、1/16inchの成形品において難燃規格UL94V−0規格を満足することが知られている。この技術では、難燃剤を減量することが可能になり、機械特性(特に曲げ撓み等の靭性)、電気特性(耐トラッキング性)の改良ができる。しかし、一方でホスフィン酸塩は、金属腐食性が大きいため、押出加工時の押出機のスクリューやダイスなど、成形加工時の成形機のスクリューや金型の摩耗が激しく、さらに無機充填材を40%以上含有させた場合は、摩耗がより一層増すため量産性に欠けるものであった。また、成形加工時にはガスの発生が多く、金型にデポジットが付着する問題もあった。

【0006】

また、携帯用パソコンやワープロ等のOA機器に代表される電気機器の筐体部品などは、非常に高い剛性、難燃性にさらに良外観性が求められ、従来の技術では成形した際に強化材が成形品表面に浮き出してしまうため、成形品表面にうねりが生じ外観不良になるという問題があった。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2004−263188号公報

【特許文献2】特開2007−23206号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は、非常に剛性が高く、かつ表面平滑性が良くて外観性に優れ、難燃性が極めて高く、燃焼時に腐食性の高いハロゲン性ガスの発生がなく、押出時の操業性に優れ、成形性に優れ、金属腐食性が小さく、さらに押出時および成形時にガスの発生が非常に少ない樹脂組成物を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明者は、前記の課題を解決すべく鋭意検討を進めた結果、ポリアミド樹脂、無機充填材、ハロゲンを含まないリン系難燃剤、ベーマイトを組み合わせた系において、特定の割合で配合した際に前記の課題を解決できることを見出し、本発明に到達した。

【0010】

すなわち、(A)1種以上のポリアミド樹脂60〜90質量%、(B)ハロゲン元素を含まないリン系難燃剤40〜10質量%からなる難燃性樹脂組成物((A)+(B)=100質量%)100質量部に対し、(C)無機充填材30〜200質量部、(D)ベーマイト0.5〜30質量部からなる難燃性強化ポリアミド樹脂組成物であって、(B)ハロゲン元素を含まないリン系難燃剤がホスフィン酸塩(b1)および/またはジホスフィン酸塩(b2)からなることを特徴とする難燃性強化ポリアミド樹脂組成物を提供するものである。

【発明の効果】

【0011】

本発明によれば、本発明は、非常に剛性が高く、かつ表面平滑性が良くて外観性に優れ、難燃性が極めて高く、燃焼時に腐食性の高いハロゲン性ガスの発生がなく、押出時の操業性に優れ、成形性に優れ、金属腐食性が小さく、さらに押出時および成形時にガスの発生が非常に少ない樹脂組成物を提供することができる。ハロゲン元素を含まない難燃剤とベーマイトを併用して用いることで、押出加工時、成形加工時に発生するガス低減、金属腐食性低減することにより量産性を確保することができ、また、ポリアミド樹脂の一部に非晶性ポリアミド樹脂を使用し、非晶性ポリアミド樹脂とハロゲン元素を含まない難燃剤を併用して用いることで、無機強化材を多く配合した場合でも、難燃剤の配合量を相対的に少なくでき、樹脂組成物混練時の操業性の低下、樹脂組成物の機械特性を低下させることなく、樹脂組成物を得ることができる。特に、電気・電子分野の部品、自動車分野の電装部品等の部品材料に用いられ、さらには良外観性が必要である携帯用パソコンやワープロ、電子辞書、携帯電話等のOA機器に代表される電気機器の筐体部品などに好適に用いることができる。

【図面の簡単な説明】

【0012】

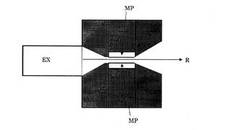

【図1】本発明の難燃性強化ポリアミド樹脂組成物の金属腐食性を評価するための装置を示す図である。

【符号の説明】

【0013】

EX : 二軸混練押出機

MP : 押出機鋼材製金属プレート

R : 溶融樹脂の流路

【発明を実施するための形態】

【0014】

本発明について、以下具体的に説明する。

【0015】

本発明の難燃性強化ポリアミド樹脂組成物は、1種以上のポリアミド樹脂が配合されていることを特徴とする。用いるポリアミド樹脂は、結晶性ポリアミド樹脂であっても、非晶性ポリアミド樹脂であっても構わないが、結晶性ポリアミド樹脂と、非晶性ポリアミド樹脂を混合して用いることが好ましい。

【0016】

結晶性とは、示差走査熱量計(DSC)を用いて窒素雰囲気下で16℃/分の昇温速度により測定した融解熱量の値が、1cal/gより大きいことを意味する。

非晶性とは、示差走査熱量計(DSC)を用いて窒素雰囲気下で16℃/分の昇温速度により測定した融解熱量の値が、1cal/g以下であることを意味する。

【0017】

結晶性ポリアミド樹脂としては、以下のような物が挙げられる。すなわち、ポリカプロアミド(ナイロン6)、ポリヘキサメチレンアジパミド(ナイロン66)、ポリテトラメチレンアジパミド(ナイロン46)、ポリヘキサメチレンセバカミド(ナイロン610)、ポリヘキサメチレンドデカミド(ナイロン612)、ポリウンデカメチレンアジパミド(ナイロン116)、ポリビス(4−アミノシクロヘキシル)メタンドデカミド(ナイロンPACM12)、ポリビス(3−メチル−4アミノシクロヘキシル)メタンドデカミド(ナイロンジメチルPACM12)、ポリウンデカメチレンテレフタルアミド(ナイロン11T)、ポリウンデカメチレンヘキサヒドロテレフタルアミド(ナイロン11T(H))、ポリウンデカミド(ナイロン11)、ポリドデカミド(ナイロン12)、ポリトリメチルヘキサメチレンテレフタルアミド(ナイロンTMDT)、ポリヘキサメチレンイソフタルアミド(ナイロン6I)、ポリヘキサメチレンテレフタル/イソフタルアミド(ナイロン6T/6I)、ポリメタキシリレンアジパミド(ナイロンMXD6)及びこれらの共重合物、混合物がある。中でも特に、ナイロン6、ナイロン66及びこれらの共重合ポリアミド、混合ポリアミドが特に好ましい。これら結晶性ポリアミド樹脂は、得られる難燃性ガラス繊維強化ポリアミド樹脂組成物の耐熱性を向上させる観点から、融点が160〜320℃であることが好ましく、180〜300℃であることがより好ましい。

【0018】

非晶性ポリアミド樹脂としては、以下のような物が挙げられる。すなわち、イソフタル酸/テレフタル酸/ヘキサメチレンジアミン/ビス(3−メチル−4−アミノシクロヘキシル)メタンの重縮合体、テレフタル酸/2,2,4−トリメチルヘキサメチレンジアミン/2,4,4−トリメチルヘキサメチレンジアミンの重縮合体、イソフタル酸/ビス(3−メチル−4−アミノシクロヘキシル)メタン/ω−ラウロラクタムの重縮合体、イソフタル酸/テレフタル酸/ヘキサメチレンジアミンの重縮合体、イソフタル酸/2,2,4−トリメチルヘキサメチレンジアミン/2,4,4−トリメチルヘキサメチレンジアミンの重縮合体、イソフタル酸/テレフタル酸/2,2,4−トリメチルヘキサメチレンジアミン/2,4,4−トリメチルヘキサメチレンジアミンの重縮合体、イソフタル酸/ビス(3−メチル−4−アミノシクロヘキシル)メタン/ω−ラウロラクタムの重縮合体等が挙げられる。また、これらの重縮合体を構成するテレフタル酸成分及び/又はイソフタル酸成分のベンゼン環が、アルキル基やハロゲン原子で置換されたものも含まれる。さらに、これらの非晶性ポリアミドは2種以上併用することもできる。好ましくは、イソフタル酸/テレフタル酸/ヘキサメチレンジアミンの重縮合体、イソフタル酸/テレフタル酸/ヘキサメチレンジアミン/ビス(3−メチル−4−アミノシクロヘキシル)メタンの重縮合体、又はテレフタル酸/2,2,4−トリメチルヘキサメチレンジアミン/2,4,4−トリメチルヘキサメチレンジアミンの重縮合体、又はイソフタル酸/テレフタル酸/ヘキサメチレンジアミン/ビス(3−メチル−4−アミノシクロヘキシル)メタンの重縮合体とテレフタル酸/2,2,4−トリメチルヘキサメチレンジアミン/2,4,4−トリメチルヘキサメチレンジアミンの重縮合体との混合物が用いられる。

【0019】

特に好ましくはイソフタル酸/テレフタル酸/ヘキサメチレンジアミンの重縮合体、イソフタル酸/テレフタル酸/ヘキサメチレンジアミン/ビス(3−メチル−4−アミノシクロヘキシル)メタンの重縮合体またはそれらの混合物である。これら非晶性ポリアミド樹脂は、得られる難燃性ガラス繊維強化ポリアミド樹脂組成物の耐熱性を向上させ、また、加工適性を向上させる観点から、ガラス転移温度が80〜200℃であることが好ましく、110〜170℃であることがより好ましい。ガラス転移温度が、80℃未満であると、難燃性ガラス繊維強化ポリアミド樹脂組成物を成形加工した際、固化しにいくため、離型不良が発生したり、成形サイクルが長くなるため好ましくなく、ガラス転移温度が、200℃を超えると、難燃性ガラス繊維強化ポリアミド樹脂組成物を成形加工した際、固化が早過ぎて、ヒケやガラス浮きなどの外観不良が発生しやすく、また、混練時の溶融粘度も高くなるため、均一な混練が難しくなり好ましくない。

【0020】

またポリアミド成分の結晶性の緩和を考慮すると、この非晶性ポリアミド樹脂の融解熱量は、元素走査熱量計を用いて窒素雰囲気下で16℃/分の昇温速度により測定したとき、1cal/g以下である必要がある。

【0021】

ポリアミド樹脂の配合量は、(A)ポリアミド樹脂と(B)ハロゲン元素を含まないリン系難燃剤の合計量((A)+(B)=100質量%)の内、60〜90質量%である必要がある。60質量%未満であると、押出時の操業性、成形加工性が低下してしまう。90質量%を超えると難燃性が劣るため好ましくない。

【0022】

また、ポリアミド樹脂には結晶性ポリアミド樹脂と非晶性ポリアミド樹脂が配合され、ポリアミド樹脂中の非晶性ポリアミド樹脂の質量比率は、0.1〜0.5である必要がある。0.1未満であると本発明のように高濃度に無機充填剤(繊維状強化材と板状ケイ酸塩)を配合した際、表面平滑性が失われノートパソコンの筐体のように外観性が必要な用途に用いることができない。0.5を超えると高濃度に無機充填剤を配合した際、これらの非晶性ポリアミドは一般的にガラス転移温度が高いため高温の金型で成形しなければ平滑な表面が得られず、又結晶性が低くなるため射出成形等での成形サイクルが延び生産性が悪くなる。

【0023】

本発明に用いるポリアミド樹脂は相対粘度は特に限定されないが、溶媒として96重量%濃硫酸を用いて温度が25℃で濃度が1g/dlの条件で測定した相対粘度が、1.5〜4.0の範囲であることが好ましい。相対粘度が1.5より小さいと低粘度の為、溶融混練後の引き取り性が困難となり組成物に所望の物性が得られない。また4.0より大きいと高粘度のため成形加工時の流動性が悪く、かつ金型内に樹脂が充満するまでの時間が長くなることにより、相対粘度1.5〜4.0のポリアミド樹脂に比べて、流動先端の樹脂温度が下がり、すなわちウェルド部の樹脂の接合が悪くなり、ウェルド強度が下がる。流動性の確保、樹脂の金型への転写性、成形品の外観、ウェルド強度の観点からは、相対粘度1.8〜3.0のポリアミド樹脂を使用することが好ましい。

【0024】

本発明で使用するハロゲン元素を含まない難燃剤(B)として、ホスフィン酸塩およびジホスフィン酸塩並びにそれらの重合体、ポリリン酸メラミン、シアヌル酸メラミン、赤リン、リン酸エステル、縮合リン酸エステル、ホスファゼン化合物、水酸化金属などが挙げられるが、本発明においては加工時の安定性、樹脂との混練における分散性、難燃効果の観点から、少なくともホスフィン酸塩および/またはジホスフィン酸塩を使用することが好ましい。ホスフィン酸塩とはホスフィン酸と金属炭酸塩、金属水酸化物または金属酸化物を用いて水溶液中で製造され、本質的にモノマーとして存在するが、反応条件に依存して、縮合度が1〜3のポリマー性ホスフィン酸塩の形として存在する場合もある。金属成分としてはカルシウムイオン、マグネシウムイオン、アルミニウムイオン、および/または、亜鉛イオンを含む金属炭酸塩、金属水酸化物または金属酸化物が挙げられる。

【0025】

本発明において、好ましいハロゲン元素を含まないリン系難燃剤の形態としては、ホスフィン酸塩、ジホスフィン酸塩であり、樹脂との混練において分散性の観点から、ホスフィン酸塩、ジホスフィン酸塩、それらの混合物であることが特に好ましい。

【0026】

そのようなホスフィン酸塩は下記一般式(I)で表され、ジフォスフィン酸塩は下記一般式(II)で表される。

【0027】

【化1】

【化2】

【0028】

式中、R1、R4およびR2、R5はそれぞれ直鎖あるいは分岐鎖のC1〜C16アルキル、好ましくはC1〜C8アルキル、特にメチル、エチル、n−プロピル、イソプロピル、n−ブチル、tert−ブチル、n−ペンチル、n−オクチル、フェニルより好ましくはエチルであり、R1とR2およびR4とR5は互いに環を形成してもよい。R3は直鎖あるいは分岐鎖のC1〜C10アルキレン、特にメチレン、エチレン、n−プロピレン、イソプロピレン、イソプロピリデン、n−ブチレン、tert−ブチレン、n−ペンチレン、n−オクチレン、n−ドデシレン;アリーレン、特にフェニレン、ナフチレン、アルキルアリーレン、特にメチルフェニレン、エチルフェニレン、tert−ブチルフェニレン、メチルナフチレン、エチルナフチレン、tert−ブチルナフチレン;アリールアルキレン、特にフェニルメチレン、フェニルエチレン、フェニルプロピレン、フェニルブチレンであり、Mはカルシウム、アルミニウム、マグネシウム、亜鉛、好ましくはアルミニウム、亜鉛、より好ましくはアルミニウムであり、mは2または3であり、nは1または3であり、xは1または2である。式(II)ではmx=2nである。)

【0029】

ホスフィン酸塩の構成成分として適したホスフィン酸としては、ジメチルホスフィン酸、エチルメチルホスフィン酸、ジエチルホスフィン酸、メチル−n−プロピルホスフィン酸、イソブチルメチルホスフィン酸、オクチルメチルホスフィン酸、メチルフェニルホスフィン酸及びジフェニルホスフィン酸等、好ましくはジエチルホスフィン酸が挙げられる。

【0030】

上記式(I)で表されるホスフィン酸塩の具体例としては、例えば、ジメチルホスフィン酸カルシウム、ジメチルホスフィン酸マグネシウム、ジメチルホスフィン酸アルミニウム、ジメチルホスフィン酸亜鉛、エチルメチルホスフィン酸カルシウム、エチルメチルホスフィン酸マグネシウム、エチルメチルホスフィン酸アルミニウム、エチルメチルホスフィン酸亜鉛、ジエチルホスフィン酸カルシウム、ジエチルホスフィン酸マグネシウム、ジエチルホスフィン酸アルミニウム、ジエチルホスフィン酸亜鉛、メチル-n-プロピルホスフィン酸カルシウム、メチル-n-プロピルホスフィン酸マグネシウム、メチル-n-プロピルホスフィン酸アルミニウム、メチル-n-プロピルホスフィン酸亜鉛、メチルフェニルホスフィン酸カルシウム、メチルフェニルホスフィン酸マグネシウム、メチルフェニルホスフィン酸アルミニウム、メチルフェニルホスフィン酸亜鉛、ジフェニルホスフィン酸カルシウム、ジフェニルホスフィン酸マグネシウム、ジフェニルホスフィン酸アルミニウム、ジフェニルホスフィン酸亜鉛が挙げられる。

【0031】

また、ジホスフィン酸塩の構成成分として適したジホスフィン酸としては、メタンジ(メチルホスフィン酸)、ベンゼン−1,4−ジ(メチルホスフィン酸)等が挙げられる。

【0032】

上記式(II)で表されるジホスフィン酸塩の具体例としては、例えば、メタンジ(メチルホスフィン酸)カルシウム、メタンジ(メチルホスフィン酸)マグネシウム、メタンジ(メチルホスフィン酸)アルミニウム、メタンジ(メチルホスフィン酸)亜鉛、ベンゼン−1,4−ジ(メチルホスフィン酸)カルシウム、ベンゼン−1,4−ジ(メチルホスフィン酸)マグネシウム、ベンゼン−1,4−ジ(メチルホスフィン酸)アルミニウム、ベンゼン−1,4−ジ(メチルホスフィン酸)亜鉛が挙げられる。

【0033】

本願発明において、特に難燃性、電気特性の観点から好ましく用いられるのは、ホスフィン酸塩としては、ジエチルホスフィン酸アルミニウム、ジエチルホスフィン酸亜鉛、より好ましくはジエチルホスフィン酸アルミニウムであり、ジホスフィン酸塩としては、メタンジ(メチルホスフィン酸)アルミニウム、メタンジ(メチルホスフィン酸)亜鉛である。それら混合物として市販されているクラリアント社製Exolit OP1230,Exolit OP1311,Exolit OP1312,Exolit OP1314が好適に使用できる。

【0034】

ホスフィン酸塩、ジホスフィン酸塩、それらの混合物は、本発明の組成物を成形して得られる成形品の機械的物性、成形品外観の点で、平均粒子径(D50)(以下、単に「粒径」という)を100μm以下、好ましくは50μm以下に粉砕した粉末を用いるのがよい。粒径0.5〜30μmの粉末を用いると、高い難燃性が発現するばかりでなく、成形品強度も著しく高くなるので特に好ましい。なお、本発明での粒径とはレーザー散乱粒度分布計等の粒度分布測定装置を用いて粒子径分布を測定した場合の、重量累積50%の時の粒径値として定義される。

【0035】

ハロゲン元素を含まない難燃剤(B)としては、ホスフィン酸塩、ジホスフィン酸塩、それらの混合物以外に、(リン酸とメラミンの反応生成物)を組合わせて配合してもよい。その際、ハロゲン元素を含まない難燃剤(B)の内、(リン酸とメラミンの反応生成物)の配合割合は、10〜30質量%であることが好ましい。

【0036】

ハロゲン元素を含まない難燃剤(B)の内、(リン酸とメラミンの反応生成物)の配合割合は、難燃剤(B)全量の10〜30質量%であることが好ましい。その量が多すぎると溶融混練時の操業性が著しく悪化し、また、相対的にホスフィン酸、ジホスフィン酸の配合割合が下がるために、難燃性能が低下する。また少なすぎると、(リン酸とメラミンの反応生成物)を併用する効果が薄れ、難燃性能が低下する。

【0037】

(リン酸とメラミンの反応生成物)は、リン酸が有する水酸基とメラミンが有するアミノ基との反応によって生成したものであり、リン酸とメラミンとの実質的に等モルの反応によって得られるものである。本明細書中、リン酸は、特記しない限り、オルトリン酸、該オルトリン酸の脱水縮合によって得られるポリリン酸(例えば、ピロリン酸、三リン酸、四リン酸等)、亜リン酸、次亜リン酸、メタリン酸を包含して意味するものとする。以下、リン酸とメラミンとの反応生成物はリン酸メラミンと示すものとし、例えば、オルトリン酸メラミンはオルトリン酸とメラミンとの反応生成物を意味し、ポリリン酸メラミンはポリリン酸とメラミンとの反応生成物を意味するものとする。またリン酸メラミンは各種リン酸とメラミンとの反応生成物を包含して意味するものとし、例えば、オルトリン酸メラミン、ポリリン酸メラミン(例えば、ピロリン酸メラミン、三リン酸メラミン、四リン酸メラミン等)、亜リン酸メラミン、次亜リン酸メラミン、メタリン酸メラミン、およびそれらの混合物等が挙げられる。ポリリン酸メラミンとは、リン酸メラミン縮合物の総称であり、ピロリン酸メラミン、三リン酸メラミン、四リン酸メラミン等それぞれの単体もしくはそれらの混合物を示す。好ましいリン酸メラミンはオルトリン酸メラミン、ポリリン酸メラミン、またはそれらの混合物、より好ましくはポリリン酸メラミンである。

【0038】

リン酸メラミンの製法に特に制約はないが、通常は、所定のリン酸水溶液とメラミン水溶液とを、よく混合して両者の反応生成物を微粒子状に形成させたあと、濾過、洗浄、乾燥することによって製造できる。ポリリン酸メラミンの製法は、ポリリン酸にメラミンを上記のように反応しても良いし、リン酸メラミンを縮合反応させても良い。特にポリリン酸メラミンはオルトリン酸メラミンを窒素雰囲気下、加熱縮合して得ることができる

【0039】

リン酸メラミンは市販品として入手することもできる。例えば、ポリリン酸メラミン(チバ・スペシャリティーケミカル社製;Melapur200/70)、日産化学社製PMP−100等が使用可能である。

【0040】

リン酸メラミンは、本発明の組成物を成形して得られる成形品の機械的物性、成形品外観の点で、平均粒径を100μm以下、好ましくは50μm以下に粉砕した粉末を用いるのがよい。平均粒径0.5〜20μmの粉末を用いると、高い難燃性が発現するばかりでなく、成形品強度も著しく高くなるので特に好ましい。

【0041】

ポリアミド樹脂とハロゲン元素を含まない難燃剤の配合量は、(A)ポリアミド樹脂と(B)ハロゲン元素を含まない難燃剤の合計量((A)+(B)=100質量%)の内、10〜40質量%配合することが必要である。難燃剤の配合量が10質量%未満だと難燃性が劣ってしまい、40質量%を超えると押出時の操業性の低下、機械的強度の低下や金型汚染が起こるため好ましくない。

【0042】

本発明において、ポリアミド樹脂(A)に含まれる非晶性ポリアミド(a2)の割合を増やすことで、ハロゲン元素を含まない難燃剤(B)の配合量を減量させることができる。すなわち非晶性ポリアミド樹脂(a2)を、0.4≦(a2)/(A)≦0.5の割合で使用するとき、ハロゲン元素を含まない難燃剤(B)を、10〜20質量%の割合で使用することが可能となる。もちろん、20質量%を越えて40質量%以下で使用することを妨げるものではない。難燃剤量を少量にすることによって、難燃剤を配合することにより起こりやすい押出時の操業性の低下、機械的強度の低下や金型汚染をより有効に防止することができる。これは、非晶性ポリアミド(A2)の骨格に構成されるフタル酸のベンゼン環が非常に安定なもので、燃焼しにくい性質によるものである。

【0043】

一方、非晶性ポリアミド(a2)の割合が少なくなると、上記のように非晶性ポリアミド樹脂(a2)を、0.4≦(a2)/(A)≦0.5の割合で多く含むときに比べて、難燃剤の量が多めに必要となる傾向がある。即ち、ポリアミド樹脂(A)に含まれる非晶性ポリアミド(a2)の割合が0.1≦(a2)/(A)<0.4のときは、ハロゲン元素を含まない難燃剤(B)は、20〜40質量%の割合で使用するようにすればよい。

【0044】

本発明における(C)無機充填材は、ポリアミド樹脂に対して強度、剛性の補強効果のある一般的によく知られているものをであり、例えば、ガラス繊維、炭素繊維、炭化ケイ素繊維、アルミナ繊維、チタン酸カリウムウィスカー、ホウ酸アルミニウムウィスカー、アラミド繊維、マイカ、タルク、カオリン、ワラストナイトなどが挙げあられ、これらを混合して使用することも。なかでも、ガラス繊維、炭素繊維、マイカ、タルク、カオリン、ワラストナイトおよびこれらの混合物が好適に使用でき、さらに、そのなかでもガラス繊維が好適に用いられる。これら無機充填材の配合量は(A)ポリアミド樹脂と(B)ハロゲン元素を含まない難燃剤からなる樹脂組成物100質量部に対し、30〜200質量部である。機械的強度を考慮すると、好ましくは50〜190質量部、さらに好ましくは70〜180質量部である。30質量部未満であると強度、剛性、耐熱性が満足されず、200質量部を越えると溶融混錬加工性や成形加工性が悪くなる。

【0045】

本発明における(C)無機充填材のなかで、好適に用いられるガラス繊維は、特に限定されるものではないが、ガラス繊維はエポキシ、アミノシラン等のシランカップリング剤で表面処理したものを用いてもよい。また、ガラス繊維の断面は、円形、偏平状のひょうたん型、まゆ型、長円型、楕円型、矩形またはこれらの類似品などが用いられる。ガラス繊維配合ポリアミドに特有の反りを低減させるには、偏平状の繊維が長径/短径の比が1.5〜10、好ましくは2.0〜6.0のものが使用され。長径/短径比が1.5以下では断面を偏平状にした効果が少なく、10以上のものはガラス繊維自体の製造が困難である。また、ガラス繊維は、長繊維タイプのロービング、短繊維タイプのチョップドストランド、ミルドファイバー等から選択して用いることができる。

【0046】

本発明においては平均長さが1〜15mm、好ましくは2〜10mmの偏平ガラス繊維を使用するようにする。ここで平均長さとは、偏平ガラス繊維を顕微鏡観察し、マイクロスケールを基準として測定した20個の平均をいう。繊維の平均長さが、15mmより長いと樹脂成形時に樹脂の流動が悪くなり、作業性が悪くなり、また、1mmより短いと十分な機械的強度を確保できなくなる。

【0047】

(C)無機充填材に長径/短径の比が1.5〜10である偏平断面を有する偏平ガラス繊維を使用すると、偏平断面を有する偏平ガラス繊維は、円形ガラス断面を有するガラス繊維を用いるよりも単位質量あたりの表面積が広くなった分、樹脂組成物を成形した後の成形品表面に占める偏平ガラス繊維の比率が高まり、偏平ガラス繊維の不燃特性のために成形品の難燃性が高まる傾向がある。

【0048】

本発明における(D)ベーマイトは、AlOOH(Al2O3・H2O)の組成で表わされるものであれば、特に限定されるものではない。

【0049】

(B)ハロゲンを含まないリン系難燃剤と(D)ベーマイトを併用することで、難燃剤組成に存在するリン化合物が安定し、分解を防ぐとともに、分解し系外にガスとして出ることも防止する。特にリン酸塩、ホスフィン酸塩、ホスホン酸塩などのリン酸塩系の構造を有する難燃剤は、リン酸系イオンが遊離し、金属を腐食させてしまい、特に高温時に金属腐食性が増幅する傾向にある。そのため、押出加工時には押出機内のバレル、スクリュー、ダイスを腐食させ、成形加工時には成形機のスクリュー、シリンダー、金型を腐食させやすく、これらの機器は樹脂を溶融することから高温にすることが多いため、機器へのダメージはさらに大きくなることから、量産性が問題となる。ベーマイトは遊離したリン酸系イオンを捕捉し、安定化するため、金属腐食を低減し、難燃剤の分解も防止するため加工時のガスの発生も低減することができる。(D)ベーマイトの配合量は(A)ポリアミド樹脂と(B)ハロゲン元素を含まないリン系難燃剤からなる樹脂組成物100質量部に対し0.5〜30質量部である必要があり、好ましくは1〜20質量部である。0.5質量部未満であると、金属腐食防止効果が小さく、30質量部より多いと押出加工性が悪く不適である。

【0050】

(D)ベーマイトは、低結晶性であればあるほど金属腐食性を防止する効果が高い。低結晶性ベーマイトは難燃剤のリン系化合物を安定化することができる。結晶性の評価はX線回折法により評価ができ、X線ピークの大小により結晶性をある程度見積もることができる。

【0051】

また、(D)ベーマイトは配合する難燃剤に作用し、難燃性を向上させることが可能であるため、難燃剤量を減量させる効果を有する。

【0052】

難燃性ガラス強化ポリアミド樹脂組成物は、(E)リン系酸化防止剤を含有することにより、さらに成形性に優れたものとすることができる。

【0053】

(E)リン系酸化防止剤は、無機化合物でも有機化合物でもよく、特に制限はない。好ましいリン系化合物としては、リン酸一ナトリウム、リン酸二ナトリウム、リン酸三ナトリウム、亜リン酸ナトリウム、亜リン酸カルシウム、亜リン酸マグネシウム、亜リン酸マンガンなどの無機リン酸塩、トリフェニルホスファイト、トリオクタデシルホスファイト、トリデシルホスファイト、トリノニルフェニルホスファイト、ジフェニルイソデシルホスファイト、ビス(2,6−ジ−tert−ブチル−4−メチルフェニル)ペンタエリスリトールジホスファイト(「アデカスタブPEP−36」、分子量633)、ビス(2,4−ジ−tert−ブチルフェニル)ペンタエリスリトールジホスファイト(「アデカスタブPEP−24G」、分子量604)、トリス(2,4−ジ−tert−ブチルフェニル)ホスファイト、ジステアリルペンタエリスリトールジホスファイト(「アデカスタブPEP−8」、分子量733)、ビス(ノニルフェニル)ペンタエリスリトールジホスファイト(「アデカスタブPEP−4C」、分子量633)、テトラ(トリデシル−4,4’−イソプロピリデンジフェニルジホスファイト、2,2−メチレンビス(4,6−ジ−tert−ブチルフェニル)オクチルホスファイトなどの有機リン化合物が挙げられる。これらは単独であるいはこれらの混合物で用いることができる。

【0054】

一般的には、射出成形における離型性を向上させるための添加剤としては、脂肪酸アミド(ステアリン酸アミド等)があるが、それらの化合物は可燃性を有するため、添加することにより難燃性の低下が生じる。通常、リン系酸化防止剤等の酸化防止剤は、熱による樹脂の劣化、色の退化を抑制するために処方するためのもので、離型性を付与する目的で使用されるものではないが、リン系酸化防止剤を用い、本来の酸化防止機能だけでなく、難燃剤の難燃特性を低下させることなく離型性をより向上させ得ることが見出された。特にペンタエリスリトールジホスファイト骨格を有し、分子量が600以上800未満のリン系酸化防止剤、例えばビス(2,6−ジ−tert−ブチル−4−メチルフェニル)ペンタエリスリトールジホスファイト(「アデカスタブPEP−36」、分子量633)、ビス(2,4−ジ−tert−ブチルフェニル)ペンタエリスリトールジホスファイト(「アデカスタブPEP−24G」、分子量604)、トリス(2,4−ジ−tert−ブチルフェニル)ホスファイト、ジステアリルペンタエリスリトールジホスファイト(「アデカスタブPEP−8」、分子量733)、ビス(ノニルフェニル)ペンタエリスリトールジホスファイト(「アデカスタブPEP−4C」、分子量633)が特に好ましい。それらの中でも、耐熱性に優れる、PEP−36、PEP−24Gが最も好適に使用できる。

【0055】

リン系酸化防止剤は、本発明に使用する難燃剤であるホスフィン酸塩、ジホスフィン酸塩と均一に混ざりやすく、難燃剤の分解を防ぐため、難燃性を損なうことがない。また、ポリアミド樹脂の分子量低下を防ぐため、押出加工時の操業性、成形性、機械物性に優れた樹脂組成物を得ることができる。特に成形時の離型性、成形時の発生ガスの減少に飛躍的な効果が得られる。例えば、連続射出成形を行った場合、金型のガスベントが詰まりにくく、長期連続成形を行っても、成形不良が生じず、金型清掃の回数を減らすことができる。

【0056】

(E)リン系酸化防止剤は、(A)ポリアミド樹脂と(B)ハロゲン元素を含まない難燃剤からなる樹脂組成物100質量部に対し、0.01〜5質量部である必要があり、好ましくは0.05〜4質量部である。その量が多すぎると、押出加工時の安定性、成形性、機械物性を低下させ、少なすぎると、成形時の金型からの離型性の低下や、金型ガスベントの詰まりが発生し、連続射出成形が困難になる。

【0057】

本発明では任意成分として脂肪族アミン、脂肪酸の金属塩、エチレンビスアミド化合物、脂肪族アミド、シリコーン化合物からなる群より選ばれた少なくとも1種の化合物が用いることができる。本成分が無くとも、本発明の目的は達成されるが、流動性、離型性の向上を図る際には本成分を添加することができる。中でも難燃性にも寄与するシリコーン化合物が好ましく、最適は(F)シリコーンオイルである。添加量としては(A)ポリアミド樹脂、(B)ハロゲン元素を含まない難燃剤からなる樹脂組成物100質量部に対して0.05〜2質量部であり、好ましくは0.1〜1.5質量部、更に好ましくは0.1〜1質量部である。

【0058】

(F)シリコーンオイルとは、シロキサン結合を骨格とし、そのケイ素に有機基などが直接結合した有機ケイ素化合物である。ケイ素に直接結合した有機基としては、メチル基、エチル基、フェニル基、ビニル基、トリフルオロプロピル基およびそれらの併用などが知られているが、これらを有する公知のシリコーンオイルを特に制限なく使用できる。また有機基の一部がエポキシ基、アミノ基、ポリエーテル基、カルボキシル基、メルカプト基、エステル基、クロロアルキル基、炭素数3個以上のアルキル基、ヒドロキシル基などを有する置換基で置換されたシリコーンオイルも使用可能である。

【0059】

(F)シリコーンオイルの具体例としては、ジメチルシリコーンオイル、フェニルメチルシリコーンオイル、アルキル変性シリコーンオイル、フロロシリコーンオイル、ポリエーテル変性シリコーンオイル、脂肪族エステル変性シリコーンオイル、アミノ変性シリコーンオイル、カルボン酸変性シリコーンオイル、カルビノール変性シリコーンオイル、エポキシ変性シリコーンオイル、メルカプト変性シリコーンオイルなどのオイル状シリコーン類が挙げられる。

【0060】

本発明の難燃性強化ポリアミド樹脂組成物には、目的を損なわない範囲で、他の成分、例えば顔料、染料等の着色剤や、熱安定剤、耐候性改良剤、核剤、可塑剤、離型剤、帯電防止剤等の添加剤、他の樹脂ポリマー等を添加することが出来る。

【0061】

本発明の難燃ポリアミド樹脂組成物の製造方法は、特に限定はないが、2軸出機を用いて200〜350℃の温度で溶融混錬することが好ましく、難燃性と機械的特性を両立させるためには、無機質充填材以外の原料を十分に溶融混合した後に、無機質充填材を添加し、減圧脱気することが好ましい。本発明の組成物は、射出成形、押出成形、ブロー成形など公知の方法によって、たとえば、コネクター、コイルボビン、ブレーカー、電磁開閉器、ホルダー、プラグ、スイッチ等の電気、電子、自動車用途の各種成形品、携帯用パソコンやワープロ等のOA機器に代表される電気機器の筐体部品等に成形される。

【実施例】

【0062】

次に、実施例により本発明をさらに具体的に説明する。なお、実施例ならびに比較例での使用材料および評価方法料は次の通りである。

【0063】

(1)使用材料

【0064】

(A)ポリアミド樹脂

(a1)結晶性ポリアミド樹脂

・結晶性ポリアミド樹脂(a1−1):ポリアミド66(ローディア社製 24AD 1)(融点:265℃、相対粘度:2.4、融解熱量21cal/g)

・結晶性ポリアミド樹脂(a1−2):ポリアミド6(ユニチカ社製 A1015) (融点:220℃、相対粘度:2.0、融解熱量18cal/g)

(a2)非晶性ポリアミド樹脂

・非晶性ポリアミド樹脂(a2−1):イソフタル酸/テレフタル酸/ヘキサメチレ ンジアミン/ビス(3−メチル−4アミノシクロヘキシル)メタンの重縮合体(ユ ニチカ社製:CX−3000)

(ガラス転移温度125℃、相対粘度:1.9、融解熱量0.1cal/g)

・非晶性ポリアミド樹脂(a2−2):イソフタル酸/テレフタル酸/ヘキサメチレ ンジアミンの重縮合体(三菱エンジニアリングプラスチック社製:X21)

(ガラス転移温度138℃、相対粘度:2.0、融解熱量0.1cal/g)

【0065】

(B)難燃剤

・難燃剤(B−1):ジエチルホスフィン酸塩アルミニウム(粒径:20μm)

・難燃剤(B−2):ポリリン酸メラミン(粒径:20μm;チバ・スペシャリ ティーケミカル社製 Melapur200/70)

・難燃剤(B−3):シアヌル酸メラミン(粒径:8μm;チバ・スペシャリティー ケミカル社製 MC25)

・難燃剤(B−4):水酸化マグネシウム(粒径:0.8μm;堺化学工業社製)

【0066】

(C)無機充填材

・ガラス繊維(C−1):長短径の比が4の長円形型断面を有する偏平ガラス繊維 (日東紡社製 CSG3PA820S;長径28μm、短径7μm、繊維長3mm、 シラン系表面処理有)

・ガラス繊維(C−2):円形断面を有するガラス繊維(旭ファイバーグラス社製 03JAFT692;平均繊維径10μm、繊維長3mm)

・マイカ(C−3):325K1(平均粒子径D50:40μm)

・タルク(C−4):日本タルク社製K−1(平均粒子径D50:8.0μm)

【0067】

(D)ベーマイト

・ベーマイト(D−1):富田製薬社製トミタAD220T(低結晶性)

・ベーマイト(D−2):大明化学社製C06(高結晶性)

【0068】

(E)酸化防止剤

・リン系酸化防止剤(D−1):ビス(2,6−ジ−t−ブチル−4−メチルフェニ ル)ペンタエリスリトールジホスファイト(アデカ社製アデカスタブPEP− 36)

・リン系酸化防止剤(D−2):ジステアリルペンタエリスリトールジホスファイト (アデカ社製アデカスタブPEP−8)

・亜リン酸ナトリウム(D−3)(試薬)

・ヒンダードフェノール系酸化防止剤(D−4):N,N’−ヘキサン−1,6−ジ イルビス[3−(3,5−ジ−tert−ブチル−4−ヒドロキシフェニルプロピ オンアミド](チバスペシャリティケミカルズ製Irganox1098)

【0069】

(F)シリコーンオイル

・シリコーンオイル(E−1):メチルフェニルシリコーンオイル(GE東芝シリ コーン社製 TSF4300)

【0070】

(G)離型剤

・モンタン酸ナトリウム(F−1)(日東化成工業社製NS−8)

【0071】

(2)評価

【0072】

a)溶融混練時の操業性

実施例、比較例を2軸押出機(東芝機械製TEM37)を用いてシリンダー温度280℃、スクリュー回転数200rpm、吐出量35kg/hの条件下で10kg生産した時、ストランドの状況を目視にて確認した。操業時にストランドがまったく切れないものを”○”、1度でも切れたものを”×”としてランク付けした。ランク”○”を操業性が良好と判断し、合格とした。

【0073】

b)曲げ強度および曲げ弾性率

ファナック製射出成形機(α−100iA)にて、樹脂温度280℃、金型温度100℃で1点ゲートで試験片(長さ150mm、幅10mm、厚さ3mm)を成形し、ASTM D790に準じて測定した。曲げ強度150MPa以上、曲げ弾性率6GPa以上を合格とした。

【0074】

c)難燃性

ファナック製射出成形機(α−100iA)にて、樹脂温度280℃、金型温度100℃で試験片を成形し、表1に示すUL94(米国Under Writers Laboratories Inc.で定められた規格)の評価基準に従って測定した。なお試験片の厚みは1/32インチ(約0.8mm)とした。ここでは、V−1以上を合格とした。また、難燃性の測定時の総残炎時間も示した。例えば、難燃レベルが同じV−0であったとしても、総残炎時間が短い方が、難燃性が優れていることを示す。

【0075】

【表1】

【0076】

d)連続成形時の離型性

ファナック製射出成形機(α−100iA)にて、樹脂温度280℃、金型温度100℃にて、サイクル25秒で、浅いコップ形状(肉厚1.5mm、外径40mm、深さ30mm)を用いて成形品を500ショット連続成形したときの451〜500ショット目の成形品の突き出しピンの痕の有無を目視観察した。5個以上のピンの痕が認められるものを”×”、1〜4個のピンの痕が認められるものを”○”、まったく認められないものを”◎”としてランク付けした。ランク”○”以上が、良好な離型性を示すものとし、合格とした。

【0077】

e)連続成形時のガスベントの詰まり

d)の成形終了後に、深さ4μm、幅1mmのガスベントを目視確認し、完全に詰まっているものを”×”、やや詰まりがあるものの問題ないものを”○”、詰まりがまったく見られないものを”◎”としてランク付けした。ランク”○”以上を合格とした。

【0078】

f)表面粗さ

50mm×90mm×2mmの平板成形板を用いて、任意の10部分を小坂研究所社製の表面粗さ測定器サーフコーダSE−3400にて表面の平均粗さ(μm)を測定した。20μm以下が望ましいが限定されるものではない。

【0079】

g)金属腐食性

二軸混練押出機(池貝社製PCM30)に図1のような治具をダイス部分に取り付け、重量測定した通常押出機の鋼材として使用する金属プレートを、溶融樹脂の出口の上下に取り付け、1mmの隙間を設けた。その隙間に、押出機バレル設定温度280℃、吐出7kg/h、計25kgのサンプルを押出した。押出後、金属プレートを取り外し、500℃の炉の中に10時間放置し、付着した樹脂を取り除いた後に重量を測定し、押出前後の重量変化により金属腐食量を測定した。押出前後の金属プレートの重量減少率が0.2%以下を合格とした。

【0080】

実施例I−1

結晶性ポリアミド樹脂(a1−1)が72質量%、難燃剤(B−1)が28.0質量%からなる難燃性ポリアミド樹脂組成物100質量部に対し、無機充填材(C−1)が100質量部、ベーマイト(D−1)が10質量部になるように二軸混練押出機(東芝機械製TEM37)を用いてシリンダー設定温度280℃、スクリュー回転200rpm、吐出量35kg/hの条件下で、無機充填材以外を基部より投入し、無機充填材をサイドフィードして混練し、ストランド状に取り出し、冷却後カッターで造粒し、ポリアミド樹脂組成物ペレットを得た。得られたペレットを前記した測定方法にて諸特性を調べた。その結果を表2に示す。

【0081】

【表2】

【0082】

【表3】

【0083】

【表4】

【0084】

実施例I−2〜I−27

各成分の配合割合を表2、3、4に示すようにし、実施例I−15の二軸混練押出機のシリンダー温度260℃にした以外は実施例I−1と同様にしてペレットを得て、諸特性を調べた。その結果を表2〜4に示す。

【0085】

比較例I−1〜I−20

各成分の配合割合を表5、6に示すようにし、実施例I−1と同様にしてペレットを得て、諸特性を調べた。その結果を表5、6に示す。

【0086】

【表5】

【0087】

【表6】

【0088】

実施例I−1〜I−27は本発明の要件を満足するため、操業性、機械特性、難燃性、離型性、ガスベントの詰まり、表面粗さ、金属腐食性に優れた樹脂組成物が得られた。

【0089】

比較例I−1〜6および9〜12は、ベーマイトが未添加のため、金属腐食性に劣るものであった。

【0090】

比較例I−7は、ベーマイトの添加量が多いため混練時のストランドの引き取りを行うことができず、樹脂ペレットの採取ができなかった。

【0091】

比較例I−8はベーマイトの添加量が少ないため金属腐食性に劣るものであった。

【0092】

比較例I−13〜5は本発明以外の難燃剤シアヌル酸メラミンを用いたため難燃性に劣るものであった。

【0093】

比較例I−16は本発明以外の難燃剤水酸化マグネシウムを用いたため、混練時のストランドの引き取りを行うことができず、樹脂ペレットの採取ができなかった。

【0094】

比較例I−17は難燃剤の添加量が少ないため難燃性能が低かった。

【0095】

比較例I−18は難燃剤の添加量が多いため脆い性質の樹脂組成物となり、操業性、曲げ強度が劣った。

【0096】

比較例I−19は無機充填材の添加量が少なく曲げ弾性率が低いものとなり、比較例I−20は無機充填材の添加量が多すぎ混練時のストランドの引き取りを行うことができず、樹脂ペレットの採取ができなかった。

【0097】

実施例II−1

結晶性ポリアミド樹脂(a1−1)が72質量%、難燃剤(B−1)が28.0質量%からなる難燃性ポリアミド樹脂組成物100質量部に対し、無機充填材(C−1)が100質量部、ベーマイト(D−1)が10質量部、酸化防止剤(D−1)が1.0質量部になるように二軸混練押出機(東芝機械製TEM37)を用いてシリンダー設定温度280℃、スクリュー回転200rpm、吐出量35kg/hの条件下で、ガラス繊維以外を基部より投入し、ガラス繊維をサイドフィードして混練し、ストランド状に取り出し、冷却後カッターで造粒し、ポリアミド樹脂組成物ペレットを得た。得られたペレットを前記した測定方法にて諸特性を調べた。その結果を表7に示す。

【0098】

【表7】

【0099】

【表8】

【0100】

【表9】

【0101】

実施例II−2〜II−31

各成分の配合割合を表7〜9に示すようにし、実施例II−15の2軸押出機のシリンダー温度260℃にした以外は実施例II−1と同様にしてペレットを得て、諸特性を調べた。その結果を表7〜9に示す。

【0102】

比較例II−1〜II−11 各成分の配合割合を表10に示すようにし、実施例II−1と同様にしてペレットを得て、諸特性を調べた。その結果を表10に示す。

【0103】

【表10】

【0104】

実施例II−1〜II−31は操業性、機械特性、難燃性、離型性、ガスベントの詰まり、表面粗さ、金属腐食性に優れた樹脂組成物が得られた。実施例II−1〜II−20は、実施例I−1〜I−20と比べ、リン系酸化防止剤がさらに添加されており、離型性、ガスベントの詰まりがさらに向上したものとなっている。

【0105】

比較例II−1〜3は本発明以外の難燃剤シアヌル酸メラミンを用いたため難燃性に劣るものであった。

【0106】

比較例II−4は本発明以外の難燃剤水酸化アルミニウムを用いたため、混練時のストランドの引き取りを行うことができず、樹脂ペレットの採取ができなかった。

【0107】

比較例II−5は難燃剤の添加量が少ないため難燃性能が低かった。

【0108】

比較例II−6は難燃剤の添加量が多いため脆い性質の樹脂組成物となり、操業性が劣った。

【0109】

比較例II−7は無機充填材の添加量が少なく曲げ弾性率が低いものとなり、比較例II−8は無機充填材の添加量が多すぎ混練時のストランドの引き取りを行うことができず、樹脂ペレットの採取ができなかった。

【0110】

比較例II−9は本発明に基づいた酸化防止剤以外のものを使用したため、難燃性、離型性、ガスベントの詰まりに劣るものとなり、比較例II−10はリン系酸化防止剤の添加量が多いため、操業性に劣る結果となった。

【0111】

比較例II−11は本発明に記載していない離型剤を使用したため、難燃性に劣る結果となった。

【技術分野】

【0001】

本発明は、非常に剛性が高く、かつ表面平滑性が良くて外観性に優れ、難燃性が極めて高く、燃焼時に腐食性の高いハロゲン性ガスの発生がなく、押出時の操業性に優れ、成形性に優れ、金属腐食性が小さく、さらに押出時および成形時にガスの発生が非常に少ない樹脂組成物である。特に、電気・電子分野の部品、自動車分野の電装部品等の部品材料などに好適に用いられ、さらには良外観性が必要である携帯用パソコンやワープロ、電子辞書、携帯電話等のOA機器に代表される電気機器の筐体部品などに好適に用いられる難燃性強化ポリアミド樹脂組成物に関する。

【背景技術】

【0002】

ポリアミド樹脂は、機械的物性や耐熱性などに優れているため、電気・電子、自動車、機械、建材など多岐にわたり利用されている。最近では金属代替による樹脂化が進み、樹脂に金属同等の強度、剛性が求められている。特に、コネクターなどの電装部品や携帯用パソコンやワープロ、電子辞書、携帯電話等のOA機器に代表される電気機器の筐体部品などの家電製品に対しては、高度な難燃性が要求される。樹脂を難燃化する場合は、一般にハロゲン系難燃剤やトリアジン系難燃剤を添加する方法や樹脂にMg蒸着する方法が取られている。しかし、ハロゲン系難燃剤は燃焼時発生する腐食性のハロゲン性ガスや有害物質など、環境や人体に対する悪影響があるとされ、ハロゲン系難燃剤の使用を規制する動きがあり好ましくない。

【0003】

このことから、ハロゲンフリーのトリアジン系難燃剤が注目され数多く検討がなされている。強化材を配合しない系では1/32インチの厚みでUL94 V−0規格に適合する難燃性を達成できるが、ガラス繊維等で強化した場合は、難燃剤を多量に配合したとしても、綿着火を起こし、UL94 V−0規格に適合しない問題がある。

【0004】

一方、イントメッセント型難燃剤であるリン酸メラミン、ピロリン酸メラミン、あるいは、ポリリン酸メラミンをガラス繊維強化ポリアミド樹脂に使用する難燃技術が提案されているが、1/32インチの厚みでUL94 V−0規格を満足するためには、やはりこれらのリン酸メラミン系難燃剤を多く配合する必要があるため、靭性をはじめとして機械的特性や耐トラッキング性などの電気特性が低下する場合があり、実用上満足なものとは言えなかった。

【0005】

さらには、ホスフィン酸塩と(メラミンとリン酸の反応物)を組み合わせた技術(例えば、特許文献1)、また、ホスフィン酸塩と(メラミンとリン酸の反応物)、金属化合物を組み合わせた技術(例えば、特許文献2)が提案され、1/16inchの成形品において難燃規格UL94V−0規格を満足することが知られている。この技術では、難燃剤を減量することが可能になり、機械特性(特に曲げ撓み等の靭性)、電気特性(耐トラッキング性)の改良ができる。しかし、一方でホスフィン酸塩は、金属腐食性が大きいため、押出加工時の押出機のスクリューやダイスなど、成形加工時の成形機のスクリューや金型の摩耗が激しく、さらに無機充填材を40%以上含有させた場合は、摩耗がより一層増すため量産性に欠けるものであった。また、成形加工時にはガスの発生が多く、金型にデポジットが付着する問題もあった。

【0006】

また、携帯用パソコンやワープロ等のOA機器に代表される電気機器の筐体部品などは、非常に高い剛性、難燃性にさらに良外観性が求められ、従来の技術では成形した際に強化材が成形品表面に浮き出してしまうため、成形品表面にうねりが生じ外観不良になるという問題があった。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2004−263188号公報

【特許文献2】特開2007−23206号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は、非常に剛性が高く、かつ表面平滑性が良くて外観性に優れ、難燃性が極めて高く、燃焼時に腐食性の高いハロゲン性ガスの発生がなく、押出時の操業性に優れ、成形性に優れ、金属腐食性が小さく、さらに押出時および成形時にガスの発生が非常に少ない樹脂組成物を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明者は、前記の課題を解決すべく鋭意検討を進めた結果、ポリアミド樹脂、無機充填材、ハロゲンを含まないリン系難燃剤、ベーマイトを組み合わせた系において、特定の割合で配合した際に前記の課題を解決できることを見出し、本発明に到達した。

【0010】

すなわち、(A)1種以上のポリアミド樹脂60〜90質量%、(B)ハロゲン元素を含まないリン系難燃剤40〜10質量%からなる難燃性樹脂組成物((A)+(B)=100質量%)100質量部に対し、(C)無機充填材30〜200質量部、(D)ベーマイト0.5〜30質量部からなる難燃性強化ポリアミド樹脂組成物であって、(B)ハロゲン元素を含まないリン系難燃剤がホスフィン酸塩(b1)および/またはジホスフィン酸塩(b2)からなることを特徴とする難燃性強化ポリアミド樹脂組成物を提供するものである。

【発明の効果】

【0011】

本発明によれば、本発明は、非常に剛性が高く、かつ表面平滑性が良くて外観性に優れ、難燃性が極めて高く、燃焼時に腐食性の高いハロゲン性ガスの発生がなく、押出時の操業性に優れ、成形性に優れ、金属腐食性が小さく、さらに押出時および成形時にガスの発生が非常に少ない樹脂組成物を提供することができる。ハロゲン元素を含まない難燃剤とベーマイトを併用して用いることで、押出加工時、成形加工時に発生するガス低減、金属腐食性低減することにより量産性を確保することができ、また、ポリアミド樹脂の一部に非晶性ポリアミド樹脂を使用し、非晶性ポリアミド樹脂とハロゲン元素を含まない難燃剤を併用して用いることで、無機強化材を多く配合した場合でも、難燃剤の配合量を相対的に少なくでき、樹脂組成物混練時の操業性の低下、樹脂組成物の機械特性を低下させることなく、樹脂組成物を得ることができる。特に、電気・電子分野の部品、自動車分野の電装部品等の部品材料に用いられ、さらには良外観性が必要である携帯用パソコンやワープロ、電子辞書、携帯電話等のOA機器に代表される電気機器の筐体部品などに好適に用いることができる。

【図面の簡単な説明】

【0012】

【図1】本発明の難燃性強化ポリアミド樹脂組成物の金属腐食性を評価するための装置を示す図である。

【符号の説明】

【0013】

EX : 二軸混練押出機

MP : 押出機鋼材製金属プレート

R : 溶融樹脂の流路

【発明を実施するための形態】

【0014】

本発明について、以下具体的に説明する。

【0015】

本発明の難燃性強化ポリアミド樹脂組成物は、1種以上のポリアミド樹脂が配合されていることを特徴とする。用いるポリアミド樹脂は、結晶性ポリアミド樹脂であっても、非晶性ポリアミド樹脂であっても構わないが、結晶性ポリアミド樹脂と、非晶性ポリアミド樹脂を混合して用いることが好ましい。

【0016】

結晶性とは、示差走査熱量計(DSC)を用いて窒素雰囲気下で16℃/分の昇温速度により測定した融解熱量の値が、1cal/gより大きいことを意味する。

非晶性とは、示差走査熱量計(DSC)を用いて窒素雰囲気下で16℃/分の昇温速度により測定した融解熱量の値が、1cal/g以下であることを意味する。

【0017】

結晶性ポリアミド樹脂としては、以下のような物が挙げられる。すなわち、ポリカプロアミド(ナイロン6)、ポリヘキサメチレンアジパミド(ナイロン66)、ポリテトラメチレンアジパミド(ナイロン46)、ポリヘキサメチレンセバカミド(ナイロン610)、ポリヘキサメチレンドデカミド(ナイロン612)、ポリウンデカメチレンアジパミド(ナイロン116)、ポリビス(4−アミノシクロヘキシル)メタンドデカミド(ナイロンPACM12)、ポリビス(3−メチル−4アミノシクロヘキシル)メタンドデカミド(ナイロンジメチルPACM12)、ポリウンデカメチレンテレフタルアミド(ナイロン11T)、ポリウンデカメチレンヘキサヒドロテレフタルアミド(ナイロン11T(H))、ポリウンデカミド(ナイロン11)、ポリドデカミド(ナイロン12)、ポリトリメチルヘキサメチレンテレフタルアミド(ナイロンTMDT)、ポリヘキサメチレンイソフタルアミド(ナイロン6I)、ポリヘキサメチレンテレフタル/イソフタルアミド(ナイロン6T/6I)、ポリメタキシリレンアジパミド(ナイロンMXD6)及びこれらの共重合物、混合物がある。中でも特に、ナイロン6、ナイロン66及びこれらの共重合ポリアミド、混合ポリアミドが特に好ましい。これら結晶性ポリアミド樹脂は、得られる難燃性ガラス繊維強化ポリアミド樹脂組成物の耐熱性を向上させる観点から、融点が160〜320℃であることが好ましく、180〜300℃であることがより好ましい。

【0018】

非晶性ポリアミド樹脂としては、以下のような物が挙げられる。すなわち、イソフタル酸/テレフタル酸/ヘキサメチレンジアミン/ビス(3−メチル−4−アミノシクロヘキシル)メタンの重縮合体、テレフタル酸/2,2,4−トリメチルヘキサメチレンジアミン/2,4,4−トリメチルヘキサメチレンジアミンの重縮合体、イソフタル酸/ビス(3−メチル−4−アミノシクロヘキシル)メタン/ω−ラウロラクタムの重縮合体、イソフタル酸/テレフタル酸/ヘキサメチレンジアミンの重縮合体、イソフタル酸/2,2,4−トリメチルヘキサメチレンジアミン/2,4,4−トリメチルヘキサメチレンジアミンの重縮合体、イソフタル酸/テレフタル酸/2,2,4−トリメチルヘキサメチレンジアミン/2,4,4−トリメチルヘキサメチレンジアミンの重縮合体、イソフタル酸/ビス(3−メチル−4−アミノシクロヘキシル)メタン/ω−ラウロラクタムの重縮合体等が挙げられる。また、これらの重縮合体を構成するテレフタル酸成分及び/又はイソフタル酸成分のベンゼン環が、アルキル基やハロゲン原子で置換されたものも含まれる。さらに、これらの非晶性ポリアミドは2種以上併用することもできる。好ましくは、イソフタル酸/テレフタル酸/ヘキサメチレンジアミンの重縮合体、イソフタル酸/テレフタル酸/ヘキサメチレンジアミン/ビス(3−メチル−4−アミノシクロヘキシル)メタンの重縮合体、又はテレフタル酸/2,2,4−トリメチルヘキサメチレンジアミン/2,4,4−トリメチルヘキサメチレンジアミンの重縮合体、又はイソフタル酸/テレフタル酸/ヘキサメチレンジアミン/ビス(3−メチル−4−アミノシクロヘキシル)メタンの重縮合体とテレフタル酸/2,2,4−トリメチルヘキサメチレンジアミン/2,4,4−トリメチルヘキサメチレンジアミンの重縮合体との混合物が用いられる。

【0019】

特に好ましくはイソフタル酸/テレフタル酸/ヘキサメチレンジアミンの重縮合体、イソフタル酸/テレフタル酸/ヘキサメチレンジアミン/ビス(3−メチル−4−アミノシクロヘキシル)メタンの重縮合体またはそれらの混合物である。これら非晶性ポリアミド樹脂は、得られる難燃性ガラス繊維強化ポリアミド樹脂組成物の耐熱性を向上させ、また、加工適性を向上させる観点から、ガラス転移温度が80〜200℃であることが好ましく、110〜170℃であることがより好ましい。ガラス転移温度が、80℃未満であると、難燃性ガラス繊維強化ポリアミド樹脂組成物を成形加工した際、固化しにいくため、離型不良が発生したり、成形サイクルが長くなるため好ましくなく、ガラス転移温度が、200℃を超えると、難燃性ガラス繊維強化ポリアミド樹脂組成物を成形加工した際、固化が早過ぎて、ヒケやガラス浮きなどの外観不良が発生しやすく、また、混練時の溶融粘度も高くなるため、均一な混練が難しくなり好ましくない。

【0020】

またポリアミド成分の結晶性の緩和を考慮すると、この非晶性ポリアミド樹脂の融解熱量は、元素走査熱量計を用いて窒素雰囲気下で16℃/分の昇温速度により測定したとき、1cal/g以下である必要がある。

【0021】

ポリアミド樹脂の配合量は、(A)ポリアミド樹脂と(B)ハロゲン元素を含まないリン系難燃剤の合計量((A)+(B)=100質量%)の内、60〜90質量%である必要がある。60質量%未満であると、押出時の操業性、成形加工性が低下してしまう。90質量%を超えると難燃性が劣るため好ましくない。

【0022】

また、ポリアミド樹脂には結晶性ポリアミド樹脂と非晶性ポリアミド樹脂が配合され、ポリアミド樹脂中の非晶性ポリアミド樹脂の質量比率は、0.1〜0.5である必要がある。0.1未満であると本発明のように高濃度に無機充填剤(繊維状強化材と板状ケイ酸塩)を配合した際、表面平滑性が失われノートパソコンの筐体のように外観性が必要な用途に用いることができない。0.5を超えると高濃度に無機充填剤を配合した際、これらの非晶性ポリアミドは一般的にガラス転移温度が高いため高温の金型で成形しなければ平滑な表面が得られず、又結晶性が低くなるため射出成形等での成形サイクルが延び生産性が悪くなる。

【0023】

本発明に用いるポリアミド樹脂は相対粘度は特に限定されないが、溶媒として96重量%濃硫酸を用いて温度が25℃で濃度が1g/dlの条件で測定した相対粘度が、1.5〜4.0の範囲であることが好ましい。相対粘度が1.5より小さいと低粘度の為、溶融混練後の引き取り性が困難となり組成物に所望の物性が得られない。また4.0より大きいと高粘度のため成形加工時の流動性が悪く、かつ金型内に樹脂が充満するまでの時間が長くなることにより、相対粘度1.5〜4.0のポリアミド樹脂に比べて、流動先端の樹脂温度が下がり、すなわちウェルド部の樹脂の接合が悪くなり、ウェルド強度が下がる。流動性の確保、樹脂の金型への転写性、成形品の外観、ウェルド強度の観点からは、相対粘度1.8〜3.0のポリアミド樹脂を使用することが好ましい。

【0024】

本発明で使用するハロゲン元素を含まない難燃剤(B)として、ホスフィン酸塩およびジホスフィン酸塩並びにそれらの重合体、ポリリン酸メラミン、シアヌル酸メラミン、赤リン、リン酸エステル、縮合リン酸エステル、ホスファゼン化合物、水酸化金属などが挙げられるが、本発明においては加工時の安定性、樹脂との混練における分散性、難燃効果の観点から、少なくともホスフィン酸塩および/またはジホスフィン酸塩を使用することが好ましい。ホスフィン酸塩とはホスフィン酸と金属炭酸塩、金属水酸化物または金属酸化物を用いて水溶液中で製造され、本質的にモノマーとして存在するが、反応条件に依存して、縮合度が1〜3のポリマー性ホスフィン酸塩の形として存在する場合もある。金属成分としてはカルシウムイオン、マグネシウムイオン、アルミニウムイオン、および/または、亜鉛イオンを含む金属炭酸塩、金属水酸化物または金属酸化物が挙げられる。

【0025】

本発明において、好ましいハロゲン元素を含まないリン系難燃剤の形態としては、ホスフィン酸塩、ジホスフィン酸塩であり、樹脂との混練において分散性の観点から、ホスフィン酸塩、ジホスフィン酸塩、それらの混合物であることが特に好ましい。

【0026】

そのようなホスフィン酸塩は下記一般式(I)で表され、ジフォスフィン酸塩は下記一般式(II)で表される。

【0027】

【化1】

【化2】

【0028】

式中、R1、R4およびR2、R5はそれぞれ直鎖あるいは分岐鎖のC1〜C16アルキル、好ましくはC1〜C8アルキル、特にメチル、エチル、n−プロピル、イソプロピル、n−ブチル、tert−ブチル、n−ペンチル、n−オクチル、フェニルより好ましくはエチルであり、R1とR2およびR4とR5は互いに環を形成してもよい。R3は直鎖あるいは分岐鎖のC1〜C10アルキレン、特にメチレン、エチレン、n−プロピレン、イソプロピレン、イソプロピリデン、n−ブチレン、tert−ブチレン、n−ペンチレン、n−オクチレン、n−ドデシレン;アリーレン、特にフェニレン、ナフチレン、アルキルアリーレン、特にメチルフェニレン、エチルフェニレン、tert−ブチルフェニレン、メチルナフチレン、エチルナフチレン、tert−ブチルナフチレン;アリールアルキレン、特にフェニルメチレン、フェニルエチレン、フェニルプロピレン、フェニルブチレンであり、Mはカルシウム、アルミニウム、マグネシウム、亜鉛、好ましくはアルミニウム、亜鉛、より好ましくはアルミニウムであり、mは2または3であり、nは1または3であり、xは1または2である。式(II)ではmx=2nである。)

【0029】

ホスフィン酸塩の構成成分として適したホスフィン酸としては、ジメチルホスフィン酸、エチルメチルホスフィン酸、ジエチルホスフィン酸、メチル−n−プロピルホスフィン酸、イソブチルメチルホスフィン酸、オクチルメチルホスフィン酸、メチルフェニルホスフィン酸及びジフェニルホスフィン酸等、好ましくはジエチルホスフィン酸が挙げられる。

【0030】

上記式(I)で表されるホスフィン酸塩の具体例としては、例えば、ジメチルホスフィン酸カルシウム、ジメチルホスフィン酸マグネシウム、ジメチルホスフィン酸アルミニウム、ジメチルホスフィン酸亜鉛、エチルメチルホスフィン酸カルシウム、エチルメチルホスフィン酸マグネシウム、エチルメチルホスフィン酸アルミニウム、エチルメチルホスフィン酸亜鉛、ジエチルホスフィン酸カルシウム、ジエチルホスフィン酸マグネシウム、ジエチルホスフィン酸アルミニウム、ジエチルホスフィン酸亜鉛、メチル-n-プロピルホスフィン酸カルシウム、メチル-n-プロピルホスフィン酸マグネシウム、メチル-n-プロピルホスフィン酸アルミニウム、メチル-n-プロピルホスフィン酸亜鉛、メチルフェニルホスフィン酸カルシウム、メチルフェニルホスフィン酸マグネシウム、メチルフェニルホスフィン酸アルミニウム、メチルフェニルホスフィン酸亜鉛、ジフェニルホスフィン酸カルシウム、ジフェニルホスフィン酸マグネシウム、ジフェニルホスフィン酸アルミニウム、ジフェニルホスフィン酸亜鉛が挙げられる。

【0031】

また、ジホスフィン酸塩の構成成分として適したジホスフィン酸としては、メタンジ(メチルホスフィン酸)、ベンゼン−1,4−ジ(メチルホスフィン酸)等が挙げられる。

【0032】

上記式(II)で表されるジホスフィン酸塩の具体例としては、例えば、メタンジ(メチルホスフィン酸)カルシウム、メタンジ(メチルホスフィン酸)マグネシウム、メタンジ(メチルホスフィン酸)アルミニウム、メタンジ(メチルホスフィン酸)亜鉛、ベンゼン−1,4−ジ(メチルホスフィン酸)カルシウム、ベンゼン−1,4−ジ(メチルホスフィン酸)マグネシウム、ベンゼン−1,4−ジ(メチルホスフィン酸)アルミニウム、ベンゼン−1,4−ジ(メチルホスフィン酸)亜鉛が挙げられる。

【0033】

本願発明において、特に難燃性、電気特性の観点から好ましく用いられるのは、ホスフィン酸塩としては、ジエチルホスフィン酸アルミニウム、ジエチルホスフィン酸亜鉛、より好ましくはジエチルホスフィン酸アルミニウムであり、ジホスフィン酸塩としては、メタンジ(メチルホスフィン酸)アルミニウム、メタンジ(メチルホスフィン酸)亜鉛である。それら混合物として市販されているクラリアント社製Exolit OP1230,Exolit OP1311,Exolit OP1312,Exolit OP1314が好適に使用できる。

【0034】

ホスフィン酸塩、ジホスフィン酸塩、それらの混合物は、本発明の組成物を成形して得られる成形品の機械的物性、成形品外観の点で、平均粒子径(D50)(以下、単に「粒径」という)を100μm以下、好ましくは50μm以下に粉砕した粉末を用いるのがよい。粒径0.5〜30μmの粉末を用いると、高い難燃性が発現するばかりでなく、成形品強度も著しく高くなるので特に好ましい。なお、本発明での粒径とはレーザー散乱粒度分布計等の粒度分布測定装置を用いて粒子径分布を測定した場合の、重量累積50%の時の粒径値として定義される。

【0035】

ハロゲン元素を含まない難燃剤(B)としては、ホスフィン酸塩、ジホスフィン酸塩、それらの混合物以外に、(リン酸とメラミンの反応生成物)を組合わせて配合してもよい。その際、ハロゲン元素を含まない難燃剤(B)の内、(リン酸とメラミンの反応生成物)の配合割合は、10〜30質量%であることが好ましい。

【0036】

ハロゲン元素を含まない難燃剤(B)の内、(リン酸とメラミンの反応生成物)の配合割合は、難燃剤(B)全量の10〜30質量%であることが好ましい。その量が多すぎると溶融混練時の操業性が著しく悪化し、また、相対的にホスフィン酸、ジホスフィン酸の配合割合が下がるために、難燃性能が低下する。また少なすぎると、(リン酸とメラミンの反応生成物)を併用する効果が薄れ、難燃性能が低下する。

【0037】

(リン酸とメラミンの反応生成物)は、リン酸が有する水酸基とメラミンが有するアミノ基との反応によって生成したものであり、リン酸とメラミンとの実質的に等モルの反応によって得られるものである。本明細書中、リン酸は、特記しない限り、オルトリン酸、該オルトリン酸の脱水縮合によって得られるポリリン酸(例えば、ピロリン酸、三リン酸、四リン酸等)、亜リン酸、次亜リン酸、メタリン酸を包含して意味するものとする。以下、リン酸とメラミンとの反応生成物はリン酸メラミンと示すものとし、例えば、オルトリン酸メラミンはオルトリン酸とメラミンとの反応生成物を意味し、ポリリン酸メラミンはポリリン酸とメラミンとの反応生成物を意味するものとする。またリン酸メラミンは各種リン酸とメラミンとの反応生成物を包含して意味するものとし、例えば、オルトリン酸メラミン、ポリリン酸メラミン(例えば、ピロリン酸メラミン、三リン酸メラミン、四リン酸メラミン等)、亜リン酸メラミン、次亜リン酸メラミン、メタリン酸メラミン、およびそれらの混合物等が挙げられる。ポリリン酸メラミンとは、リン酸メラミン縮合物の総称であり、ピロリン酸メラミン、三リン酸メラミン、四リン酸メラミン等それぞれの単体もしくはそれらの混合物を示す。好ましいリン酸メラミンはオルトリン酸メラミン、ポリリン酸メラミン、またはそれらの混合物、より好ましくはポリリン酸メラミンである。

【0038】

リン酸メラミンの製法に特に制約はないが、通常は、所定のリン酸水溶液とメラミン水溶液とを、よく混合して両者の反応生成物を微粒子状に形成させたあと、濾過、洗浄、乾燥することによって製造できる。ポリリン酸メラミンの製法は、ポリリン酸にメラミンを上記のように反応しても良いし、リン酸メラミンを縮合反応させても良い。特にポリリン酸メラミンはオルトリン酸メラミンを窒素雰囲気下、加熱縮合して得ることができる

【0039】

リン酸メラミンは市販品として入手することもできる。例えば、ポリリン酸メラミン(チバ・スペシャリティーケミカル社製;Melapur200/70)、日産化学社製PMP−100等が使用可能である。

【0040】

リン酸メラミンは、本発明の組成物を成形して得られる成形品の機械的物性、成形品外観の点で、平均粒径を100μm以下、好ましくは50μm以下に粉砕した粉末を用いるのがよい。平均粒径0.5〜20μmの粉末を用いると、高い難燃性が発現するばかりでなく、成形品強度も著しく高くなるので特に好ましい。

【0041】

ポリアミド樹脂とハロゲン元素を含まない難燃剤の配合量は、(A)ポリアミド樹脂と(B)ハロゲン元素を含まない難燃剤の合計量((A)+(B)=100質量%)の内、10〜40質量%配合することが必要である。難燃剤の配合量が10質量%未満だと難燃性が劣ってしまい、40質量%を超えると押出時の操業性の低下、機械的強度の低下や金型汚染が起こるため好ましくない。

【0042】

本発明において、ポリアミド樹脂(A)に含まれる非晶性ポリアミド(a2)の割合を増やすことで、ハロゲン元素を含まない難燃剤(B)の配合量を減量させることができる。すなわち非晶性ポリアミド樹脂(a2)を、0.4≦(a2)/(A)≦0.5の割合で使用するとき、ハロゲン元素を含まない難燃剤(B)を、10〜20質量%の割合で使用することが可能となる。もちろん、20質量%を越えて40質量%以下で使用することを妨げるものではない。難燃剤量を少量にすることによって、難燃剤を配合することにより起こりやすい押出時の操業性の低下、機械的強度の低下や金型汚染をより有効に防止することができる。これは、非晶性ポリアミド(A2)の骨格に構成されるフタル酸のベンゼン環が非常に安定なもので、燃焼しにくい性質によるものである。

【0043】

一方、非晶性ポリアミド(a2)の割合が少なくなると、上記のように非晶性ポリアミド樹脂(a2)を、0.4≦(a2)/(A)≦0.5の割合で多く含むときに比べて、難燃剤の量が多めに必要となる傾向がある。即ち、ポリアミド樹脂(A)に含まれる非晶性ポリアミド(a2)の割合が0.1≦(a2)/(A)<0.4のときは、ハロゲン元素を含まない難燃剤(B)は、20〜40質量%の割合で使用するようにすればよい。

【0044】

本発明における(C)無機充填材は、ポリアミド樹脂に対して強度、剛性の補強効果のある一般的によく知られているものをであり、例えば、ガラス繊維、炭素繊維、炭化ケイ素繊維、アルミナ繊維、チタン酸カリウムウィスカー、ホウ酸アルミニウムウィスカー、アラミド繊維、マイカ、タルク、カオリン、ワラストナイトなどが挙げあられ、これらを混合して使用することも。なかでも、ガラス繊維、炭素繊維、マイカ、タルク、カオリン、ワラストナイトおよびこれらの混合物が好適に使用でき、さらに、そのなかでもガラス繊維が好適に用いられる。これら無機充填材の配合量は(A)ポリアミド樹脂と(B)ハロゲン元素を含まない難燃剤からなる樹脂組成物100質量部に対し、30〜200質量部である。機械的強度を考慮すると、好ましくは50〜190質量部、さらに好ましくは70〜180質量部である。30質量部未満であると強度、剛性、耐熱性が満足されず、200質量部を越えると溶融混錬加工性や成形加工性が悪くなる。

【0045】

本発明における(C)無機充填材のなかで、好適に用いられるガラス繊維は、特に限定されるものではないが、ガラス繊維はエポキシ、アミノシラン等のシランカップリング剤で表面処理したものを用いてもよい。また、ガラス繊維の断面は、円形、偏平状のひょうたん型、まゆ型、長円型、楕円型、矩形またはこれらの類似品などが用いられる。ガラス繊維配合ポリアミドに特有の反りを低減させるには、偏平状の繊維が長径/短径の比が1.5〜10、好ましくは2.0〜6.0のものが使用され。長径/短径比が1.5以下では断面を偏平状にした効果が少なく、10以上のものはガラス繊維自体の製造が困難である。また、ガラス繊維は、長繊維タイプのロービング、短繊維タイプのチョップドストランド、ミルドファイバー等から選択して用いることができる。

【0046】

本発明においては平均長さが1〜15mm、好ましくは2〜10mmの偏平ガラス繊維を使用するようにする。ここで平均長さとは、偏平ガラス繊維を顕微鏡観察し、マイクロスケールを基準として測定した20個の平均をいう。繊維の平均長さが、15mmより長いと樹脂成形時に樹脂の流動が悪くなり、作業性が悪くなり、また、1mmより短いと十分な機械的強度を確保できなくなる。

【0047】

(C)無機充填材に長径/短径の比が1.5〜10である偏平断面を有する偏平ガラス繊維を使用すると、偏平断面を有する偏平ガラス繊維は、円形ガラス断面を有するガラス繊維を用いるよりも単位質量あたりの表面積が広くなった分、樹脂組成物を成形した後の成形品表面に占める偏平ガラス繊維の比率が高まり、偏平ガラス繊維の不燃特性のために成形品の難燃性が高まる傾向がある。

【0048】

本発明における(D)ベーマイトは、AlOOH(Al2O3・H2O)の組成で表わされるものであれば、特に限定されるものではない。

【0049】

(B)ハロゲンを含まないリン系難燃剤と(D)ベーマイトを併用することで、難燃剤組成に存在するリン化合物が安定し、分解を防ぐとともに、分解し系外にガスとして出ることも防止する。特にリン酸塩、ホスフィン酸塩、ホスホン酸塩などのリン酸塩系の構造を有する難燃剤は、リン酸系イオンが遊離し、金属を腐食させてしまい、特に高温時に金属腐食性が増幅する傾向にある。そのため、押出加工時には押出機内のバレル、スクリュー、ダイスを腐食させ、成形加工時には成形機のスクリュー、シリンダー、金型を腐食させやすく、これらの機器は樹脂を溶融することから高温にすることが多いため、機器へのダメージはさらに大きくなることから、量産性が問題となる。ベーマイトは遊離したリン酸系イオンを捕捉し、安定化するため、金属腐食を低減し、難燃剤の分解も防止するため加工時のガスの発生も低減することができる。(D)ベーマイトの配合量は(A)ポリアミド樹脂と(B)ハロゲン元素を含まないリン系難燃剤からなる樹脂組成物100質量部に対し0.5〜30質量部である必要があり、好ましくは1〜20質量部である。0.5質量部未満であると、金属腐食防止効果が小さく、30質量部より多いと押出加工性が悪く不適である。

【0050】

(D)ベーマイトは、低結晶性であればあるほど金属腐食性を防止する効果が高い。低結晶性ベーマイトは難燃剤のリン系化合物を安定化することができる。結晶性の評価はX線回折法により評価ができ、X線ピークの大小により結晶性をある程度見積もることができる。

【0051】

また、(D)ベーマイトは配合する難燃剤に作用し、難燃性を向上させることが可能であるため、難燃剤量を減量させる効果を有する。

【0052】

難燃性ガラス強化ポリアミド樹脂組成物は、(E)リン系酸化防止剤を含有することにより、さらに成形性に優れたものとすることができる。

【0053】

(E)リン系酸化防止剤は、無機化合物でも有機化合物でもよく、特に制限はない。好ましいリン系化合物としては、リン酸一ナトリウム、リン酸二ナトリウム、リン酸三ナトリウム、亜リン酸ナトリウム、亜リン酸カルシウム、亜リン酸マグネシウム、亜リン酸マンガンなどの無機リン酸塩、トリフェニルホスファイト、トリオクタデシルホスファイト、トリデシルホスファイト、トリノニルフェニルホスファイト、ジフェニルイソデシルホスファイト、ビス(2,6−ジ−tert−ブチル−4−メチルフェニル)ペンタエリスリトールジホスファイト(「アデカスタブPEP−36」、分子量633)、ビス(2,4−ジ−tert−ブチルフェニル)ペンタエリスリトールジホスファイト(「アデカスタブPEP−24G」、分子量604)、トリス(2,4−ジ−tert−ブチルフェニル)ホスファイト、ジステアリルペンタエリスリトールジホスファイト(「アデカスタブPEP−8」、分子量733)、ビス(ノニルフェニル)ペンタエリスリトールジホスファイト(「アデカスタブPEP−4C」、分子量633)、テトラ(トリデシル−4,4’−イソプロピリデンジフェニルジホスファイト、2,2−メチレンビス(4,6−ジ−tert−ブチルフェニル)オクチルホスファイトなどの有機リン化合物が挙げられる。これらは単独であるいはこれらの混合物で用いることができる。

【0054】

一般的には、射出成形における離型性を向上させるための添加剤としては、脂肪酸アミド(ステアリン酸アミド等)があるが、それらの化合物は可燃性を有するため、添加することにより難燃性の低下が生じる。通常、リン系酸化防止剤等の酸化防止剤は、熱による樹脂の劣化、色の退化を抑制するために処方するためのもので、離型性を付与する目的で使用されるものではないが、リン系酸化防止剤を用い、本来の酸化防止機能だけでなく、難燃剤の難燃特性を低下させることなく離型性をより向上させ得ることが見出された。特にペンタエリスリトールジホスファイト骨格を有し、分子量が600以上800未満のリン系酸化防止剤、例えばビス(2,6−ジ−tert−ブチル−4−メチルフェニル)ペンタエリスリトールジホスファイト(「アデカスタブPEP−36」、分子量633)、ビス(2,4−ジ−tert−ブチルフェニル)ペンタエリスリトールジホスファイト(「アデカスタブPEP−24G」、分子量604)、トリス(2,4−ジ−tert−ブチルフェニル)ホスファイト、ジステアリルペンタエリスリトールジホスファイト(「アデカスタブPEP−8」、分子量733)、ビス(ノニルフェニル)ペンタエリスリトールジホスファイト(「アデカスタブPEP−4C」、分子量633)が特に好ましい。それらの中でも、耐熱性に優れる、PEP−36、PEP−24Gが最も好適に使用できる。

【0055】

リン系酸化防止剤は、本発明に使用する難燃剤であるホスフィン酸塩、ジホスフィン酸塩と均一に混ざりやすく、難燃剤の分解を防ぐため、難燃性を損なうことがない。また、ポリアミド樹脂の分子量低下を防ぐため、押出加工時の操業性、成形性、機械物性に優れた樹脂組成物を得ることができる。特に成形時の離型性、成形時の発生ガスの減少に飛躍的な効果が得られる。例えば、連続射出成形を行った場合、金型のガスベントが詰まりにくく、長期連続成形を行っても、成形不良が生じず、金型清掃の回数を減らすことができる。

【0056】

(E)リン系酸化防止剤は、(A)ポリアミド樹脂と(B)ハロゲン元素を含まない難燃剤からなる樹脂組成物100質量部に対し、0.01〜5質量部である必要があり、好ましくは0.05〜4質量部である。その量が多すぎると、押出加工時の安定性、成形性、機械物性を低下させ、少なすぎると、成形時の金型からの離型性の低下や、金型ガスベントの詰まりが発生し、連続射出成形が困難になる。

【0057】

本発明では任意成分として脂肪族アミン、脂肪酸の金属塩、エチレンビスアミド化合物、脂肪族アミド、シリコーン化合物からなる群より選ばれた少なくとも1種の化合物が用いることができる。本成分が無くとも、本発明の目的は達成されるが、流動性、離型性の向上を図る際には本成分を添加することができる。中でも難燃性にも寄与するシリコーン化合物が好ましく、最適は(F)シリコーンオイルである。添加量としては(A)ポリアミド樹脂、(B)ハロゲン元素を含まない難燃剤からなる樹脂組成物100質量部に対して0.05〜2質量部であり、好ましくは0.1〜1.5質量部、更に好ましくは0.1〜1質量部である。

【0058】

(F)シリコーンオイルとは、シロキサン結合を骨格とし、そのケイ素に有機基などが直接結合した有機ケイ素化合物である。ケイ素に直接結合した有機基としては、メチル基、エチル基、フェニル基、ビニル基、トリフルオロプロピル基およびそれらの併用などが知られているが、これらを有する公知のシリコーンオイルを特に制限なく使用できる。また有機基の一部がエポキシ基、アミノ基、ポリエーテル基、カルボキシル基、メルカプト基、エステル基、クロロアルキル基、炭素数3個以上のアルキル基、ヒドロキシル基などを有する置換基で置換されたシリコーンオイルも使用可能である。

【0059】

(F)シリコーンオイルの具体例としては、ジメチルシリコーンオイル、フェニルメチルシリコーンオイル、アルキル変性シリコーンオイル、フロロシリコーンオイル、ポリエーテル変性シリコーンオイル、脂肪族エステル変性シリコーンオイル、アミノ変性シリコーンオイル、カルボン酸変性シリコーンオイル、カルビノール変性シリコーンオイル、エポキシ変性シリコーンオイル、メルカプト変性シリコーンオイルなどのオイル状シリコーン類が挙げられる。

【0060】

本発明の難燃性強化ポリアミド樹脂組成物には、目的を損なわない範囲で、他の成分、例えば顔料、染料等の着色剤や、熱安定剤、耐候性改良剤、核剤、可塑剤、離型剤、帯電防止剤等の添加剤、他の樹脂ポリマー等を添加することが出来る。

【0061】

本発明の難燃ポリアミド樹脂組成物の製造方法は、特に限定はないが、2軸出機を用いて200〜350℃の温度で溶融混錬することが好ましく、難燃性と機械的特性を両立させるためには、無機質充填材以外の原料を十分に溶融混合した後に、無機質充填材を添加し、減圧脱気することが好ましい。本発明の組成物は、射出成形、押出成形、ブロー成形など公知の方法によって、たとえば、コネクター、コイルボビン、ブレーカー、電磁開閉器、ホルダー、プラグ、スイッチ等の電気、電子、自動車用途の各種成形品、携帯用パソコンやワープロ等のOA機器に代表される電気機器の筐体部品等に成形される。

【実施例】

【0062】

次に、実施例により本発明をさらに具体的に説明する。なお、実施例ならびに比較例での使用材料および評価方法料は次の通りである。

【0063】

(1)使用材料

【0064】

(A)ポリアミド樹脂

(a1)結晶性ポリアミド樹脂

・結晶性ポリアミド樹脂(a1−1):ポリアミド66(ローディア社製 24AD 1)(融点:265℃、相対粘度:2.4、融解熱量21cal/g)

・結晶性ポリアミド樹脂(a1−2):ポリアミド6(ユニチカ社製 A1015) (融点:220℃、相対粘度:2.0、融解熱量18cal/g)

(a2)非晶性ポリアミド樹脂

・非晶性ポリアミド樹脂(a2−1):イソフタル酸/テレフタル酸/ヘキサメチレ ンジアミン/ビス(3−メチル−4アミノシクロヘキシル)メタンの重縮合体(ユ ニチカ社製:CX−3000)

(ガラス転移温度125℃、相対粘度:1.9、融解熱量0.1cal/g)

・非晶性ポリアミド樹脂(a2−2):イソフタル酸/テレフタル酸/ヘキサメチレ ンジアミンの重縮合体(三菱エンジニアリングプラスチック社製:X21)

(ガラス転移温度138℃、相対粘度:2.0、融解熱量0.1cal/g)

【0065】

(B)難燃剤

・難燃剤(B−1):ジエチルホスフィン酸塩アルミニウム(粒径:20μm)

・難燃剤(B−2):ポリリン酸メラミン(粒径:20μm;チバ・スペシャリ ティーケミカル社製 Melapur200/70)

・難燃剤(B−3):シアヌル酸メラミン(粒径:8μm;チバ・スペシャリティー ケミカル社製 MC25)

・難燃剤(B−4):水酸化マグネシウム(粒径:0.8μm;堺化学工業社製)

【0066】

(C)無機充填材

・ガラス繊維(C−1):長短径の比が4の長円形型断面を有する偏平ガラス繊維 (日東紡社製 CSG3PA820S;長径28μm、短径7μm、繊維長3mm、 シラン系表面処理有)

・ガラス繊維(C−2):円形断面を有するガラス繊維(旭ファイバーグラス社製 03JAFT692;平均繊維径10μm、繊維長3mm)

・マイカ(C−3):325K1(平均粒子径D50:40μm)

・タルク(C−4):日本タルク社製K−1(平均粒子径D50:8.0μm)

【0067】

(D)ベーマイト

・ベーマイト(D−1):富田製薬社製トミタAD220T(低結晶性)

・ベーマイト(D−2):大明化学社製C06(高結晶性)

【0068】

(E)酸化防止剤

・リン系酸化防止剤(D−1):ビス(2,6−ジ−t−ブチル−4−メチルフェニ ル)ペンタエリスリトールジホスファイト(アデカ社製アデカスタブPEP− 36)

・リン系酸化防止剤(D−2):ジステアリルペンタエリスリトールジホスファイト (アデカ社製アデカスタブPEP−8)

・亜リン酸ナトリウム(D−3)(試薬)

・ヒンダードフェノール系酸化防止剤(D−4):N,N’−ヘキサン−1,6−ジ イルビス[3−(3,5−ジ−tert−ブチル−4−ヒドロキシフェニルプロピ オンアミド](チバスペシャリティケミカルズ製Irganox1098)

【0069】

(F)シリコーンオイル

・シリコーンオイル(E−1):メチルフェニルシリコーンオイル(GE東芝シリ コーン社製 TSF4300)

【0070】

(G)離型剤

・モンタン酸ナトリウム(F−1)(日東化成工業社製NS−8)

【0071】

(2)評価

【0072】

a)溶融混練時の操業性

実施例、比較例を2軸押出機(東芝機械製TEM37)を用いてシリンダー温度280℃、スクリュー回転数200rpm、吐出量35kg/hの条件下で10kg生産した時、ストランドの状況を目視にて確認した。操業時にストランドがまったく切れないものを”○”、1度でも切れたものを”×”としてランク付けした。ランク”○”を操業性が良好と判断し、合格とした。

【0073】

b)曲げ強度および曲げ弾性率

ファナック製射出成形機(α−100iA)にて、樹脂温度280℃、金型温度100℃で1点ゲートで試験片(長さ150mm、幅10mm、厚さ3mm)を成形し、ASTM D790に準じて測定した。曲げ強度150MPa以上、曲げ弾性率6GPa以上を合格とした。

【0074】

c)難燃性

ファナック製射出成形機(α−100iA)にて、樹脂温度280℃、金型温度100℃で試験片を成形し、表1に示すUL94(米国Under Writers Laboratories Inc.で定められた規格)の評価基準に従って測定した。なお試験片の厚みは1/32インチ(約0.8mm)とした。ここでは、V−1以上を合格とした。また、難燃性の測定時の総残炎時間も示した。例えば、難燃レベルが同じV−0であったとしても、総残炎時間が短い方が、難燃性が優れていることを示す。

【0075】

【表1】

【0076】

d)連続成形時の離型性

ファナック製射出成形機(α−100iA)にて、樹脂温度280℃、金型温度100℃にて、サイクル25秒で、浅いコップ形状(肉厚1.5mm、外径40mm、深さ30mm)を用いて成形品を500ショット連続成形したときの451〜500ショット目の成形品の突き出しピンの痕の有無を目視観察した。5個以上のピンの痕が認められるものを”×”、1〜4個のピンの痕が認められるものを”○”、まったく認められないものを”◎”としてランク付けした。ランク”○”以上が、良好な離型性を示すものとし、合格とした。

【0077】

e)連続成形時のガスベントの詰まり

d)の成形終了後に、深さ4μm、幅1mmのガスベントを目視確認し、完全に詰まっているものを”×”、やや詰まりがあるものの問題ないものを”○”、詰まりがまったく見られないものを”◎”としてランク付けした。ランク”○”以上を合格とした。

【0078】

f)表面粗さ

50mm×90mm×2mmの平板成形板を用いて、任意の10部分を小坂研究所社製の表面粗さ測定器サーフコーダSE−3400にて表面の平均粗さ(μm)を測定した。20μm以下が望ましいが限定されるものではない。

【0079】

g)金属腐食性

二軸混練押出機(池貝社製PCM30)に図1のような治具をダイス部分に取り付け、重量測定した通常押出機の鋼材として使用する金属プレートを、溶融樹脂の出口の上下に取り付け、1mmの隙間を設けた。その隙間に、押出機バレル設定温度280℃、吐出7kg/h、計25kgのサンプルを押出した。押出後、金属プレートを取り外し、500℃の炉の中に10時間放置し、付着した樹脂を取り除いた後に重量を測定し、押出前後の重量変化により金属腐食量を測定した。押出前後の金属プレートの重量減少率が0.2%以下を合格とした。

【0080】

実施例I−1

結晶性ポリアミド樹脂(a1−1)が72質量%、難燃剤(B−1)が28.0質量%からなる難燃性ポリアミド樹脂組成物100質量部に対し、無機充填材(C−1)が100質量部、ベーマイト(D−1)が10質量部になるように二軸混練押出機(東芝機械製TEM37)を用いてシリンダー設定温度280℃、スクリュー回転200rpm、吐出量35kg/hの条件下で、無機充填材以外を基部より投入し、無機充填材をサイドフィードして混練し、ストランド状に取り出し、冷却後カッターで造粒し、ポリアミド樹脂組成物ペレットを得た。得られたペレットを前記した測定方法にて諸特性を調べた。その結果を表2に示す。

【0081】

【表2】

【0082】

【表3】

【0083】

【表4】

【0084】

実施例I−2〜I−27

各成分の配合割合を表2、3、4に示すようにし、実施例I−15の二軸混練押出機のシリンダー温度260℃にした以外は実施例I−1と同様にしてペレットを得て、諸特性を調べた。その結果を表2〜4に示す。

【0085】

比較例I−1〜I−20

各成分の配合割合を表5、6に示すようにし、実施例I−1と同様にしてペレットを得て、諸特性を調べた。その結果を表5、6に示す。

【0086】

【表5】

【0087】

【表6】

【0088】

実施例I−1〜I−27は本発明の要件を満足するため、操業性、機械特性、難燃性、離型性、ガスベントの詰まり、表面粗さ、金属腐食性に優れた樹脂組成物が得られた。

【0089】

比較例I−1〜6および9〜12は、ベーマイトが未添加のため、金属腐食性に劣るものであった。

【0090】

比較例I−7は、ベーマイトの添加量が多いため混練時のストランドの引き取りを行うことができず、樹脂ペレットの採取ができなかった。

【0091】

比較例I−8はベーマイトの添加量が少ないため金属腐食性に劣るものであった。

【0092】

比較例I−13〜5は本発明以外の難燃剤シアヌル酸メラミンを用いたため難燃性に劣るものであった。

【0093】

比較例I−16は本発明以外の難燃剤水酸化マグネシウムを用いたため、混練時のストランドの引き取りを行うことができず、樹脂ペレットの採取ができなかった。

【0094】

比較例I−17は難燃剤の添加量が少ないため難燃性能が低かった。

【0095】

比較例I−18は難燃剤の添加量が多いため脆い性質の樹脂組成物となり、操業性、曲げ強度が劣った。

【0096】

比較例I−19は無機充填材の添加量が少なく曲げ弾性率が低いものとなり、比較例I−20は無機充填材の添加量が多すぎ混練時のストランドの引き取りを行うことができず、樹脂ペレットの採取ができなかった。

【0097】

実施例II−1

結晶性ポリアミド樹脂(a1−1)が72質量%、難燃剤(B−1)が28.0質量%からなる難燃性ポリアミド樹脂組成物100質量部に対し、無機充填材(C−1)が100質量部、ベーマイト(D−1)が10質量部、酸化防止剤(D−1)が1.0質量部になるように二軸混練押出機(東芝機械製TEM37)を用いてシリンダー設定温度280℃、スクリュー回転200rpm、吐出量35kg/hの条件下で、ガラス繊維以外を基部より投入し、ガラス繊維をサイドフィードして混練し、ストランド状に取り出し、冷却後カッターで造粒し、ポリアミド樹脂組成物ペレットを得た。得られたペレットを前記した測定方法にて諸特性を調べた。その結果を表7に示す。

【0098】

【表7】

【0099】

【表8】

【0100】

【表9】

【0101】

実施例II−2〜II−31

各成分の配合割合を表7〜9に示すようにし、実施例II−15の2軸押出機のシリンダー温度260℃にした以外は実施例II−1と同様にしてペレットを得て、諸特性を調べた。その結果を表7〜9に示す。

【0102】

比較例II−1〜II−11 各成分の配合割合を表10に示すようにし、実施例II−1と同様にしてペレットを得て、諸特性を調べた。その結果を表10に示す。

【0103】

【表10】

【0104】

実施例II−1〜II−31は操業性、機械特性、難燃性、離型性、ガスベントの詰まり、表面粗さ、金属腐食性に優れた樹脂組成物が得られた。実施例II−1〜II−20は、実施例I−1〜I−20と比べ、リン系酸化防止剤がさらに添加されており、離型性、ガスベントの詰まりがさらに向上したものとなっている。

【0105】

比較例II−1〜3は本発明以外の難燃剤シアヌル酸メラミンを用いたため難燃性に劣るものであった。

【0106】

比較例II−4は本発明以外の難燃剤水酸化アルミニウムを用いたため、混練時のストランドの引き取りを行うことができず、樹脂ペレットの採取ができなかった。

【0107】

比較例II−5は難燃剤の添加量が少ないため難燃性能が低かった。

【0108】

比較例II−6は難燃剤の添加量が多いため脆い性質の樹脂組成物となり、操業性が劣った。

【0109】

比較例II−7は無機充填材の添加量が少なく曲げ弾性率が低いものとなり、比較例II−8は無機充填材の添加量が多すぎ混練時のストランドの引き取りを行うことができず、樹脂ペレットの採取ができなかった。

【0110】

比較例II−9は本発明に基づいた酸化防止剤以外のものを使用したため、難燃性、離型性、ガスベントの詰まりに劣るものとなり、比較例II−10はリン系酸化防止剤の添加量が多いため、操業性に劣る結果となった。

【0111】

比較例II−11は本発明に記載していない離型剤を使用したため、難燃性に劣る結果となった。

【特許請求の範囲】

【請求項1】

(A)1種以上のポリアミド樹脂60〜90質量%、(B)ハロゲン元素を含まないリン系難燃剤40〜10質量%からなる難燃性樹脂組成物((A)+(B)=100質量%)100質量部に対し、(C)無機充填材30〜200質量部、(D)ベーマイト0.5〜30質量部からなる難燃性強化ポリアミド樹脂組成物であって、(B)ハロゲン元素を含まないリン系難燃剤がホスフィン酸塩(b1)および/またはジホスフィン酸塩(b2)からなることを特徴とする難燃性強化ポリアミド樹脂組成物。

【請求項2】

(C)無機充填材がガラス繊維であることを特徴とする請求項1記載の難燃性強化ポリアミド樹脂組成物。

【請求項3】

(C)無機充填材が長径/短径の比が1.5〜10である偏平断面を有する偏平ガラス繊維であることを特徴とする請求項1または2に記載の難燃性強化ポリアミド樹脂組成物。

【請求項4】

(B)ハロゲン元素を含まない難燃剤が、ホスフィン酸塩(b1)および/またはジホスフィン酸塩(b2)、リン酸とメラミンとの反応生成物(b3)であることを特徴とする請求項1〜3いずれかに記載の難燃性強化ポリアミド樹脂組成物。

【請求項5】

(D)ベーマイトが低結晶であることを特徴とする請求項1〜4いずれかに記載の難燃性強化ポリアミド樹脂組成物。

【請求項6】

難燃性樹脂組成物((A)+(B)=100質量%)100質量部に対し、さらに(E)リン系酸化防止剤を、0.1〜5質量部含有することを特徴とする請求項1〜5いずれかに記載の難燃性強化ポリアミド樹脂組成物。

【請求項7】

ホスフィン酸塩(b1)が下記一般式(I)であり、ジホスフィン酸塩(b2)が下記一般式(II)であることを特徴とする請求項1〜6いずれかに記載の難燃性強化ポリアミド樹脂組成物。

【化1】

【化2】

(式中、R1、R4およびR2、R5はそれぞれ直鎖あるいは分岐鎖のC1〜C16アルキルを表し、R1とR2およびR4とR5は互いに環を形成してもよい;R3は直鎖あるいは分岐鎖のC1〜C10アルキレンを表す;Mはカルシウムまたはアルミニウムイオンを表す;mは2または3である;nは1または3である;xは1または2である;式(II)ではmx=2nである。)。

【請求項8】

(A)ポリアミド樹脂が結晶性ポリアミド樹脂(a1)と非晶性ポリアミド樹脂(a2)を含み、(A)ポリアミド樹脂中の(a2)非晶性ポリアミド樹脂の配合比率が、0.1≦(a2)/(A)≦0.5であることを特徴とする請求項1〜7いずれかに記載の難燃性強化ポリアミド樹脂組成物。

【請求項9】

(A)ポリアミド樹脂中の(a2)非晶性ポリアミド樹脂の配合比率が、

0.4≦(a2)/(A)≦0.5

であり、(B)ハロゲン元素を含まない難燃剤の配合比率が、10質量以上20質量%未満であることを特徴とする請求項8に記載の難燃性強化ポリアミド樹脂組成物。

【請求項10】

難燃性樹脂組成物((A)+(B)=100質量%)100質量部に対し、さらに (F)シリコーンオイルを0.05〜2質量部配合することを特徴とする請求項1〜9いずれかに記載の難燃性強化ポリアミド樹脂組成物。

【請求項11】

請求項1〜10に記載の難燃性強化ポリアミド樹脂組成物を成形してなる成形品。

【請求項1】

(A)1種以上のポリアミド樹脂60〜90質量%、(B)ハロゲン元素を含まないリン系難燃剤40〜10質量%からなる難燃性樹脂組成物((A)+(B)=100質量%)100質量部に対し、(C)無機充填材30〜200質量部、(D)ベーマイト0.5〜30質量部からなる難燃性強化ポリアミド樹脂組成物であって、(B)ハロゲン元素を含まないリン系難燃剤がホスフィン酸塩(b1)および/またはジホスフィン酸塩(b2)からなることを特徴とする難燃性強化ポリアミド樹脂組成物。

【請求項2】

(C)無機充填材がガラス繊維であることを特徴とする請求項1記載の難燃性強化ポリアミド樹脂組成物。

【請求項3】

(C)無機充填材が長径/短径の比が1.5〜10である偏平断面を有する偏平ガラス繊維であることを特徴とする請求項1または2に記載の難燃性強化ポリアミド樹脂組成物。

【請求項4】

(B)ハロゲン元素を含まない難燃剤が、ホスフィン酸塩(b1)および/またはジホスフィン酸塩(b2)、リン酸とメラミンとの反応生成物(b3)であることを特徴とする請求項1〜3いずれかに記載の難燃性強化ポリアミド樹脂組成物。

【請求項5】

(D)ベーマイトが低結晶であることを特徴とする請求項1〜4いずれかに記載の難燃性強化ポリアミド樹脂組成物。

【請求項6】

難燃性樹脂組成物((A)+(B)=100質量%)100質量部に対し、さらに(E)リン系酸化防止剤を、0.1〜5質量部含有することを特徴とする請求項1〜5いずれかに記載の難燃性強化ポリアミド樹脂組成物。

【請求項7】

ホスフィン酸塩(b1)が下記一般式(I)であり、ジホスフィン酸塩(b2)が下記一般式(II)であることを特徴とする請求項1〜6いずれかに記載の難燃性強化ポリアミド樹脂組成物。

【化1】

【化2】

(式中、R1、R4およびR2、R5はそれぞれ直鎖あるいは分岐鎖のC1〜C16アルキルを表し、R1とR2およびR4とR5は互いに環を形成してもよい;R3は直鎖あるいは分岐鎖のC1〜C10アルキレンを表す;Mはカルシウムまたはアルミニウムイオンを表す;mは2または3である;nは1または3である;xは1または2である;式(II)ではmx=2nである。)。

【請求項8】

(A)ポリアミド樹脂が結晶性ポリアミド樹脂(a1)と非晶性ポリアミド樹脂(a2)を含み、(A)ポリアミド樹脂中の(a2)非晶性ポリアミド樹脂の配合比率が、0.1≦(a2)/(A)≦0.5であることを特徴とする請求項1〜7いずれかに記載の難燃性強化ポリアミド樹脂組成物。

【請求項9】

(A)ポリアミド樹脂中の(a2)非晶性ポリアミド樹脂の配合比率が、

0.4≦(a2)/(A)≦0.5

であり、(B)ハロゲン元素を含まない難燃剤の配合比率が、10質量以上20質量%未満であることを特徴とする請求項8に記載の難燃性強化ポリアミド樹脂組成物。

【請求項10】

難燃性樹脂組成物((A)+(B)=100質量%)100質量部に対し、さらに (F)シリコーンオイルを0.05〜2質量部配合することを特徴とする請求項1〜9いずれかに記載の難燃性強化ポリアミド樹脂組成物。

【請求項11】

請求項1〜10に記載の難燃性強化ポリアミド樹脂組成物を成形してなる成形品。

【図1】

【公開番号】特開2010−254760(P2010−254760A)

【公開日】平成22年11月11日(2010.11.11)

【国際特許分類】

【出願番号】特願2009−104080(P2009−104080)

【出願日】平成21年4月22日(2009.4.22)

【出願人】(000004503)ユニチカ株式会社 (1,214)

【Fターム(参考)】

【公開日】平成22年11月11日(2010.11.11)

【国際特許分類】

【出願日】平成21年4月22日(2009.4.22)

【出願人】(000004503)ユニチカ株式会社 (1,214)

【Fターム(参考)】

[ Back to top ]