難燃性有害ガス除去材

【課題】 VOC除去性能と長期間のオゾン除去性能に加えて、難燃性にも優れる、実用的な難燃性有害ガス除去材を提供すること。

【解決手段】 本発明の難燃性有害ガス除去材は、平均粒子径0.8μm以下の二酸化マンガン粒子を添着した添着活性炭粒子と、炭酸カリウム粒子を添着した添着活性炭粒子とを含んでいる。本発明の難燃性有害ガス除去材はVOC除去性能に優れており、オゾン除去性能が長時間持続できることに加えて、難燃性にも優れている。

【解決手段】 本発明の難燃性有害ガス除去材は、平均粒子径0.8μm以下の二酸化マンガン粒子を添着した添着活性炭粒子と、炭酸カリウム粒子を添着した添着活性炭粒子とを含んでいる。本発明の難燃性有害ガス除去材はVOC除去性能に優れており、オゾン除去性能が長時間持続できることに加えて、難燃性にも優れている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は難燃性有害ガス除去材に関する。特に、オゾン、揮発性有機化合物(VOC)などの有害ガスを効果的に除去でき、しかも難燃性の除去材に関する。本発明の難燃性有害ガス除去材はレーザープリンター等の電子写真装置用途や、種々の空調機器に好適に使用することができる。

【背景技術】

【0002】

従来、プリンタ、複写機、ファクシミリ等の電子写真装置の使用に際して、機器内の放電現象等に伴ってオゾンが発生し、このオゾンが人体に対して悪影響を及ぼすことが問題視されてきた。また、高精細なドットの細かい画像が求められていることから、記録材として、上質紙表面を化学物質でコートしたコート紙の利用が拡大しているが、例えば、180℃程度でトナー像を加熱定着する際に、コート紙から揮発性有機化合物(VOC)が発生し、前述したオゾンと同様に、人体への悪影響が懸念されている。

【0003】

そのため、本願出願人は「難燃剤を含有し、かつ布帛からなるカバー材に、炭酸カリウムを添着した活性炭粒子を担持してなる難燃性オゾンVOC除去フィルタであって、前記炭酸カリウムの添着量を1〜3質量%としたことを特徴とする難燃性オゾンVOC除去フィルタ」(特許文献1)を提案した。この除去フィルタはオゾン分解とVOC除去に優れ、しかも難燃性を阻害しないものであった。しかしながら、この難燃性オゾンVOC除去フィルタはオゾン除去性能の低下が比較的速く、長期間使用することが困難であった。

【0004】

また、本願出願人は「平均粒子径0.8μm以下の二酸化マンガン粒子を活性炭粒子に添着した添着活性炭粒子を含有する有害ガス除去材。」を提案した。この有害ガス除去材において、オゾン分解性能を付与し、オゾン除去性能を高めるために、活性炭に対して二酸化マンガン粒子に加えて炭酸カリウム粒子を添着した場合、難燃性が低下し、実用に耐えないものであった。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2008−114109号公報

【特許文献2】特開2011−104529号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明はこのような実情に鑑みてなされたものであり、VOC除去性能と長期間のオゾン除去性能に加えて、難燃性にも優れる、実用的な難燃性有害ガス除去材を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明の請求項1にかかる発明は、「平均粒子径0.8μm以下の二酸化マンガン粒子を添着した添着活性炭粒子と、炭酸カリウム粒子を添着した添着活性炭粒子とを含んでいることを特徴とする難燃性有害ガス除去材。」である。

【発明の効果】

【0008】

本発明の請求項1にかかる発明は、平均粒子径0.8μm以下の二酸化マンガン粒子を添着した添着活性炭粒子とは別に、炭酸カリウム粒子を添着した添着活性炭粒子とを含んでいることによって、VOC除去性能に優れており、オゾン除去性能が長時間持続できることに加えて、難燃性にも優れている。

【図面の簡単な説明】

【0009】

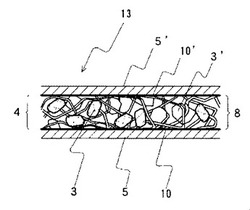

【図1】本発明の難燃性有害ガス除去材の一例を示す断面模式図である。

【図2】本発明の難燃性有害ガス除去材の別の一例を示す断面模式図である。

【図3】本発明の難燃性有害ガス除去材の更に別の一例を示す断面模式図である。

【図4】本発明の難燃性有害ガス除去材の更に別の一例を示す断面模式図である。

【図5】本発明の難燃性有害ガス除去材を使用したエレメントの一例を示す斜視図である。

【発明を実施するための形態】

【0010】

以下、本発明の難燃性有害ガス除去材の好ましい実施の形態について詳細に説明する。

【0011】

本発明の難燃性有害ガス除去材の形態としては、例えば、図1に例示するように、布帛からなる2枚のカバー材5、5’の間に、二酸化マンガン粒子を活性炭粒子に添着した添着活性炭粒子3(以下、「MnO2添着活性炭粒子3」と表記することがある)と、炭酸カリウム粒子を活性炭粒子に添着した添着活性炭粒子3’(以下、「K2CO3添着活性炭粒子3’」と表記することがある)とを担持してなる難燃性有害ガス除去材13である。この例では、MnO2添着活性炭粒子3とK2CO3添着活性炭粒子3’とが熱接着性繊維に固定された有害ガス除去層4(添着活性炭粒子層8)の両面に、接着剤10、10’によってカバー材5、5’が貼り合されている。図1の難燃性有害ガス除去材13はこのような形態からなるため、難燃性有害ガス除去材13の厚さ方向(2枚のカバー材5、5’を最短で結ぶ直線方向)に有害ガス含有ガスを通過させることにより、有害ガス除去層4(添着活性炭粒子層8)のMnO2添着活性炭粒子3とK2CO3添着活性炭粒子3’の作用によって、有害ガスを除去することができる。

【0012】

前記有害ガス除去層4(添着活性炭粒子層8)は、例えば、熱接着性繊維を含む通気性シートにMnO2添着活性炭粒子3とK2CO3添着活性炭粒子3’とを付与した後、熱接着性繊維の接着力を発揮させることによって得ることができる。このような通気性シートとしては、例えば、不織布、織物、ろ紙などの多孔質体などを挙げることができ、中でも不織布は通気性が高いので好ましい。なお、熱接着性繊維は低融点成分一成分、又は低融点成分と低融点成分よりも融点の高い高融点成分を含む二成分以上からなることができる。

【0013】

本発明においては、MnO2添着活性炭粒子3は平均粒子径が0.8μm以下の二酸化マンガン粒子を活性炭粒子に添着したものである。このような平均粒子径の二酸化マンガンを添着していることによって、オゾン、VOC等の有害ガスを効果的に除去できる。また、二酸化マンガン粒子の平均粒子径が0.8μm以下であることによって、二酸化マンガン粒子がMnO2添着活性炭粒子3から脱落しにくく、更にはMnO2添着活性炭粒子3が熱接着性繊維にしっかりと固定され、MnO2添着活性炭粒子3自体が脱落しにくい。更には、二酸化マンガン粒子の平均粒子径が0.8μm以下であることによって、二酸化マンガン粒子の表面積が増加するため、有害ガス除去性能も向上する。更に、二酸化マンガン粒子を活性炭粒子に添着したことによって、活性炭粒子量を減らすことなく難燃性有害ガス除去材13を作製することができ、また、活性炭粒子と二酸化マンガン粒子の比重の違いによる偏在を生じることなく、難燃性有害ガス除去材全体に、均一に分散させることができる。

【0014】

本発明の二酸化マンガン粒子は前述の通り、活性炭粒子から脱落しないように、平均粒子径が0.8μm以下であるが、より脱落しないように0.5μm以下であるのが好ましく、0.3μm以下であるのがより好ましく、0.1μm以下であるのが更に好ましい。なお、本発明における「平均粒子径」はレーザー回折/散乱式粒度分布測定装置(堀場製作所製、品番:LA−910W型)を用いて測定したメディアン径を意味する。なお、「平均粒子径」の測定条件は次の通りである。

1.フローセルを使用

2.測定溶媒としてイオン交換水を使用

3.1分間の超音波分散後に測定

4.相対屈折率:1.70−0.00i

【0015】

なお、二酸化マンガン粒子のMnO2添着活性炭粒子3における添着量は、MnO2添着活性炭粒子3の1mass%以上であるのが好ましく、3mass%以上であるのがより好ましい。添着量が1mass%未満であると、有害ガスの除去性能に劣る傾向があるためである。なお、添着量の上限は特に限定するものではないが、20mass%以下であるのが好ましい。20mass%を超えると、VOC除去性能が低下する可能性があるためである。

【0016】

本発明においては、MnO2添着活性炭粒子3に加えて、炭酸カリウム粒子を活性炭粒子に添着したK2CO3添着活性炭粒子3’を含んでいることによって、VOC等の除去性能に加えて、オゾン除去性能を長寿命化できる。また、同じ活性炭粒子に二酸化マンガン粒子と炭酸カリウムの両方が添着していると、難燃性に劣っているが、二酸化マンガン粒子のみが添着したMnO2添着活性炭粒子3と、炭酸カリウム粒子のみが添着したK2CO3添着活性炭粒子3’とが並存していることによって、難燃性に優れていることを見出した。更に、炭酸カリウム粒子を活性炭粒子に添着したことによって、活性炭粒子量を減らすことなく難燃性有害ガス除去材13を作製することができ、また、活性炭粒子と炭酸カリウム粒子の比重の違いによる偏在を生じることなく、難燃性有害ガス除去材全体に、均一に分散させることができる。

【0017】

なお、炭酸カリウム粒子のK2CO3添着活性炭粒子3’における添着量は、K2CO3添着活性炭粒子3’の1mass%以上であるのが好ましく、2mass%以上であるのがより好ましい。添着量が1mass%未満であると、オゾン除去性能を維持できなくなる傾向があるためである。なお、添着量の上限は特に限定するものではないが、20mass%以下であるのが好ましい。20mass%を超えると、VOC除去性能が低下する可能性があるためである。

【0018】

このMnO2添着活性炭粒子3又はK2CO3添着活性炭粒子3’を構成する活性炭粒子としては、例えば、石油ピッチ系活性炭、椰子殻活性炭、石炭系活性炭、木質系活性炭などを挙げることができるが、有害ガス除去性の点から、比表面積の高い椰子殻活性炭や石油ピッチ系活性炭が好適である。また、その形状についても、破砕状、粉末状、ペレット状、球状、楕円球状などであることができ、特に限定するものではないが、圧力損失を低くすることができ、二酸化マンガン粒子又は炭酸カリウムの添着量を多くすることができ、しかも有害ガスの除去性能を高めるといった点から、球状又は破砕状であるのが好ましい。

【0019】

前記活性炭粒子の比表面積としては、BET法による測定で700m2/g以上であるのが好ましく、1000m2/g以上であるのがより好ましく、有害ガス除去性及び難燃性の点から、1350m2/g以上であるのが更に好ましい。なお、活性炭粒子の比表面積は高ければ高い程好ましいが、活性炭粒子の強度の点から2000m2/g以下であるのが好ましい。このBET法による測定は、「JIS Z8830 気体吸着による粉体(固体)の比表面積測定方法」に規定される容量法により得ることができる。

【0020】

また、前記活性炭粒子の充填密度は0.65g/cm3以下であるのが好ましく、0.6g/cm3以下であるのがより好ましく、0.55g/cm3以下であるのが更に好ましい。充填密度が0.65g/cm3を超えると比表面積が低下して難燃性に劣る場合があるためである。また、充填密度の下限は特に限定するものではないが、活性炭粒子の形状保持性の点から0.3g/cm3以上であるのが好ましく、0.35g/cm3以上であるのがより好ましい。ここで、充填密度は「JIS K1474 活性炭試験方法 6.7充てん密度」に規定される方法で測定して求めた値である。

【0021】

更に、前記活性炭粒子の平均粒径は有害ガス除去性能、難燃性及び低圧損を同時に満足できるように、0.147mm(100メッシュ)以上、1.65mm(10メッシュ)以下であるのが好ましく、0.29mm(50メッシュ)以上、0.84mm(20メッシュ)以下であるのがより好ましい。つまり、平均粒径が0.147mm(100メッシュ)よりも細かい平均粒径の活性炭粒子を用いると、初期における有害ガス除去性能が高くなるものの、圧力損失が大きくなるためである。なお、本発明の活性炭粒子に難燃剤が付着しているなどして含まれていることができるが、有害ガス除去性能を十分に発揮させることを考慮すると、活性炭粒子に難燃剤が含まれていないのが好ましい。

【0022】

なお、MnO2添着活性炭粒子3を構成する活性炭粒子とK2CO3添着活性炭粒子3’を構成する活性炭粒子とは同じであっても良いし、異なっていても良い。

【0023】

図1における添着活性炭粒子層8の質量や厚さは特に限定するものではないが、質量は120〜750g/m2であるのが好ましく、140〜500g/m2であるのがより好ましく、250〜460g/m2であるのが更に好ましい。質量が120g/m2未満であると、有害ガスの除去が効率的に行なわれない場合があり、750g/m2を超えると、圧力損失が高くなり過ぎ、有害ガスの除去が効率的に行なわれない場合があるためである。また、厚さは、0.3〜5mmであるのが好ましく、0.5〜3mmであるのが更に好ましい。厚さが0.3mmより薄いと、有害ガスの除去性能が低下する場合があり、厚さが5mmより厚いと、カバー材5、5’が破損する場合があるためである。

【0024】

なお、二酸化マンガン粒子又は炭酸カリウム粒子の活性炭粒子への添着方法は特に限定されるものではなく、例えば、二酸化マンガン粒子又は炭酸カリウム粒子が分散した溶液を活性炭粒子に付与した後、乾燥することによって調製することができる。なお、付与方法としては、二酸化マンガン粒子又は炭酸カリウム粒子が分散した溶液を散布又は塗布する方法、二酸化マンガン粒子又は炭酸カリウム粒子が分散した溶液に活性炭粒子を浸漬する方法、などがある。

【0025】

また、添着活性炭粒子層8における、MnO2添着活性炭粒子3とK2CO3添着活性炭粒子3’との質量比率は特に限定するものではないが、(MnO2添着活性炭粒子3):(K2CO3添着活性炭粒子3’)=10:90〜90:10であるのが好ましい。

【0026】

図1におけるカバー材5、5’は布帛からなるが、このような布帛としては、例えば不織布、織物、編物などの通気性シートを挙げることができ、なかでも不織布は通気性が高いので好ましい。このような通気性シートからなれば、シートの厚さ方向へ有害ガス含有ガスを通過させることにより、有害ガスを除去することができる。好適である不織布としては、有機繊維からなる不織布であるのが特に好ましく、繊維長15〜100mm、捲縮数5〜30個/インチのステープル繊維からなる乾式繊維ウエブを形成した後、繊維同士を接着、融着又は交絡によって結合した乾式不織布が好ましい。しかしながら、乾式不織布である必要はなく、例えば、湿式不織布又はスパンボンド不織布を使用することもできる。

【0027】

前記布帛構成繊維は有機繊維であるのが好ましい。より具体的には、ポリエチレンテレフタレート、ポリブチレンテレフタレートなどからなるポリエステル系繊維、ナイロン6、ナイロン66などからなるポリアミド系繊維、ポリプロピレン、ポリエチレンなどからなるポリオレフィン系繊維、ポリアクリロニトリルなどのアクリル系繊維、ポリビニルアルコール繊維、或いは合成パルプなどの合成繊維、レーヨンなどの半合成繊維、綿およびパルプ繊維などの天然繊維を挙げることができる。なお、前記有機繊維の中でも燃焼によって溶融して吸熱効果を奏する合成繊維であるのが好ましい。また、前記有機繊維は合成繊維に難燃剤を練り込んだ繊維であるのも好ましい。また、実質的にハロゲン元素を含有しない重合体から構成される繊維は環境に配慮した繊維であるため好ましい。

【0028】

図1におけるカバー材5、5’(布帛)は有害ガス除去層4(添着活性炭粒子層8)の両面に位置しているが、両面に位置している必要はなく、片面のみに位置していても良い。また、カバー材5、5’の目付は10〜60g/m2であるのが好ましく、より好ましくは15〜60g/m2であり、更に好ましくは15〜40g/m2である。目付が10g/m2未満であると、MnO2添着活性炭粒子3及びK2CO3添着活性炭粒子3’が脱落しやすくなり、また、目付が60g/m2を超えると、通気抵抗が高くなったり、カバー材5、5’と添着活性炭粒子層8とを貼り合わせた難燃性有害ガス除去材13をプリーツ状に折り曲げて有害ガス除去エレメントを形成しようとした時に、プリーツの折り山のRを小さくして鋭角にしにくいためである。

【0029】

また、カバー材5、5’は面風速0.5m/秒における圧力損失が30Pa以下であるのが好ましく、20Pa以下であるのがより好ましく、15Pa以下であるのが更に好ましい。圧力損失が30Paを超えると、難燃性有害ガス除去材13の圧力損失が高くなり、埃によって目詰まりし、所望の有害ガス除去性能を得ることができなくなる場合があるためである。

【0030】

更に、カバー材5、5’の厚さは0.1〜1mmであるのが好ましく、0.1〜0.5mmであるのがより好ましい。厚さが0.1mm未満であると、カバー材5、5’の繊維組織が密となる結果、表面濾過となり、カバー材5、5’による粉塵保持容量が少なくなり、難燃性有害ガス除去材13の目的とする有害ガス除去性能を得ることができなくなる場合があるためである。また、厚さが1mmを超えると、カバー材5、5’の濾過効率が低下し、有害ガス除去層4(添着活性炭粒子層8)に多くの粗塵が堆積して、有害ガス除去性能が低下する場合があるためである。尚、厚さはJIS L1913−1998一般短繊維不織布試験方法6.1A法に準じて測定した値をいう。

【0031】

本発明では、前記カバー材5、5’に難燃剤が含まれているのが好ましい。カバー材5、5’に難燃剤が含まれていることによって、カバー材自体を難燃性にするだけではなく、MnO2添着活性炭粒子3及びK2CO3添着活性炭粒子3’の難燃性の向上にも寄与する効果があるためである。MnO2添着活性炭粒子3又はK2CO3添着活性炭粒子3’に難燃剤が直接付与されるか、接触した状態にあると、MnO2添着活性炭粒子3又はK2CO3添着活性炭粒子3’のもつ有害ガス除去性能を減ずる悪影響をもたらすが、図1のような難燃性有害ガス除去材13においては、MnO2添着活性炭粒子3又はK2CO3添着活性炭粒子3’と難燃剤とが直接接していないため、有害ガス除去性能に悪影響を及ぼさない。

【0032】

このカバー材5、5’に含有されている難燃剤は特に限定するものではなく、無機系、有機系の難燃剤のいずれも適用可能であり、例えば、有機ハロゲン系の難燃剤も適用できるが、環境に与える影響を考慮して、非ハロゲン系難燃剤であるのが好ましい。非ハロゲン系難燃剤としては、無機系、有機系のいずれも適用可能である。

【0033】

より具体的には、無機系の非ハロゲン系難燃剤として、例えば、水和金属化合物、水和シリケート化合物、リン系化合物、窒素系化合物、硼素系化合物、アンチモン系化合物等を挙げることができる。水和金属化合物として、例えば、水酸化アルミニウム、水酸化マグネシウム、アルミン酸カルシウム等を挙げることができ、水和シリケート化合物としてカルシウムシリケート水和物を挙げることができ、リン系化合物として、赤リン、メタリン酸アルミニウム、リン酸メラミン、リン酸マグネシウム、縮合リン酸アミドを挙げることができ、窒素系化合物として、リン酸アンモニウム、ポリリン酸アンモニウム、炭酸アンモニウム、モリブデン酸アンモニウムを挙げることができ、硼素系化合物として、ホウ酸亜鉛を挙げることができ、アンチモン系化合物として、酸化アンチモンを挙げることができる。これら以外にも、水酸化アルミニウム、水酸化マグネシウム等の各種金属酸化物、各種金属硝酸塩、各種金属錯体等を適用することができる。これらの中でも、特に、難溶性のメタリン酸アルミニウム、リン酸メラミン、リン酸マグネシウム、縮合リン酸アミドなどのリン系難燃剤、あるいは難溶性の水酸化アルミニウム、水酸化マグネシウムが好適である。

【0034】

また、有機系の非ハロゲン系難燃剤としては、例えば、Nメチロールジメチルホスホノプロピオンアミド、ポリリン酸カルバメート、グアニジン誘導体リン酸塩、環状ホスホン酸エステル、リン酸メラミンなどのリン系難燃剤を適用することができる。

【0035】

前述の通り、カバー材5、5’(布帛)に難燃剤が含まれているのが好ましいが、その状態としては、例えば、カバー材5、5’を構成する繊維自体に難燃剤が含まれている状態(例えば、繊維の紡糸時に練り込んだ場合)、また、不織布などの布帛を結合しているバインダー中に難燃剤が含まれている状態、或いは、後加工によって布帛に難燃剤が付着した状態(例えば、難燃剤がバインダーによって布帛に付着した状態)であることができる。なお、これらの状態が組合わされた状態であることもできる。これらの状態の中でも、後加工によって布帛に難燃剤が付着した状態であると、布帛の種類にとらわれることなく、難燃性カバー材5、5’を製造できるため好適である。

【0036】

なお、カバー材5、5’に難燃剤が含まれている場合、難燃剤はカバー材5、5’全体の5〜50mass%含まれているのが好ましく、より好ましくは10〜40mass%であり、更に好ましくは15〜35mass%である。5mass%未満であると、難燃性が悪くなる場合があり、50mass%を超えると、難燃剤を布帛に固定することが困難で、難燃剤が脱落したり、圧力損失が上昇するなどの問題を生じる場合があるためである。

【0037】

また、カバー材5、5’(布帛)に難燃剤が含まれている場合、難燃性有害ガス除去材全体に対する難燃剤の質量比率は1.5〜30mass%であるのが好ましく、2〜25mass%であるのがより好ましい。難燃剤の質量比率が1.5mass%未満であると、難燃性が悪くなる場合があり、30mass%を超えると難燃剤をカバー材5、5’(布帛)に固定することが困難となり、難燃剤が脱落したり、圧力損失が上昇するなどの問題を生じる場合があるためである。

【0038】

不織布などの布帛を結合しているバインダー、あるいは布帛の後加工により付着しているバインダーとしては、例えば、アクリル酸エステル系接着剤、SBR系接着剤、NBR系接着剤、尿素樹脂系接着剤、ポリ塩化ビニル、ポリ塩化ビニリデンなどを挙げることができるが、実質的にハロゲン元素を含まない、アクリル酸エステル系接着剤、SBR系接着剤、NBR系接着剤、尿素樹脂系接着剤が好ましい。これらのバインダーに難燃剤を含有させることができる。

【0039】

より具体的には、例えば、バインダー樹脂液として、粉末状の非ハロゲン系難燃剤を液体中に懸濁させたスラリーと、実質的にハロゲン元素を含有しない接着剤溶液とを混合したバインダー樹脂液を準備する。スラリーは、一般的に、非ハロゲン系難燃剤20〜80mass%と水80〜20mass%とを混合し、分散安定剤を用いて、非ハロゲン系難燃剤を分散させることによって得ることができる。あるいは、液体の非ハロゲン系難燃剤を液体中に分散させた難燃剤液と実質的にハロゲン元素を含有しない接着剤溶液とを混合したバインダー樹脂液を準備する。いずれの場合であっても、非ハロゲン系難燃剤の固形分比率がバインダー樹脂液の固形分に対して50〜85mass%であるのが好ましい。なお、バインダー樹脂液に抗菌剤、抗黴剤または撥水剤などを含ませることもできる。

【0040】

次に、バインダー樹脂液は繊維ウエブ、不織布などの布帛に対し、浸漬法、スプレー法、泡含浸法などの方法によって付与することができる。その後、熱風乾燥機や赤外線乾燥機等の乾燥機で乾燥することによって、難燃剤を含有するカバー材5、5’を得ることができる。このように、バインダーに難燃剤が含有されていることによって、斑なく難燃剤を付与できるため、安定した難燃性を示すという利点がある。なお、バインダー樹脂液の付与量(固形分)は、付与後のカバー材5、5’の15〜60mass%であるのが好ましい。

【0041】

また、本発明においては、前記バインダーによって金属酸化物からなるオゾン分解触媒粒子が固定されたカバー材5、5’であるのが好ましい。オゾン分解触媒粒子が固定されていることによって、オゾンの分解機能に優れるためである。また、オゾン分解触媒粒子がバインダーで固定されたカバー材5、5’ではなく、オゾン分解触媒粒子が直接布帛に固定されたカバー材5、5’であっても良い。このようなカバー材5、5’は、例えば、布帛に対して、特開2004−3070号公報に開示される技術を適用することによってカバー材5、5’を得ることができる。つまり、金属酸化物からなるオゾン分解触媒粒子を加熱状態で、熱可塑性樹脂からなる表面を有する布帛に接触させることによって、熱可塑性樹脂の可塑化によってオゾン分解触媒粒子を直接固定し、カバー材5、5’を作製することができる。

【0042】

前記オゾン分解触媒粒子としては、例えば、白金、パラジウム等の貴金属系、又は、マンガン、銅、コバルト、ニッケル、鉄、チタンなどの卑金属系の酸化触媒、或いはこれら二種以上の複合酸化物などを、一種以上選択して適用できるが、難燃性を有し、しかもオゾン分解能に優れる金属酸化物からなるのが好ましく、特に、比表面積が大きい二酸化マンガンが好適である。

【0043】

図1における難燃性有害ガス除去材13においては、有害ガス除去層4(添着活性炭粒子層8)に前記カバー材5、5’が接着剤10、10’によって貼り合せられ、積層一体化しているが、積層一体化しやすいように、カバー材5、5’に熱接着性樹脂が付着しているのが好ましい。このような熱接着性樹脂の付着形態としては、例えば、ペースト状の熱可塑性樹脂をドット状にプリントした形態、熱可塑性樹脂パウダーを散布した形態、或いは熱可塑性樹脂を溶融紡糸して蜘蛛の巣状ホットメルト不織布を接着した形態、などがある。このような熱接着性樹脂の付着量は、5〜60g/m2であるのが好ましく、10〜40g/m2であるのが更に好ましい。なお、カバー材5、5’に替えて、又はカバー材5、5’に加えて、前記と同様の形態で熱可塑性樹脂が有害ガス除去層4(添着活性炭粒子層8)に付着していても良い。このようにカバー材5、5’及び/又は有害ガス除去層4(添着活性炭粒子層8)に熱可塑性樹脂が付着している場合、有害ガス除去層4(添着活性炭粒子層8)とカバー材5、5’とを、熱可塑性樹脂付着面が当接するように積層した後に、熱可塑性樹脂が溶融する温度で加熱することによって一体化することができる。

【0044】

このカバー材5、5’と有害ガス除去層4(添着活性炭粒子層8)との一体化に関与する熱可塑性樹脂(接着剤10、10’)としては、熱可塑性ポリアミド系樹脂、熱可塑性ポリエステル樹脂、熱可塑性ポリウレタン樹脂、ポリオレフィン樹脂、またはポリオレフィン変性樹脂などを単独で、または混合して用いることができる。ポリオレフィン変性樹脂としては、例えば、エチレン−酢酸ビニル共重合体、エチレン−酢酸ビニル共重合体の鹸化物、エチレン−エチルアクリレート共重合体、エチレン−アクリル酸共重合体、エチレン−メタクリル酸共重合体、エチレン−マレイン酸共重合体、アイオノマー樹脂 (エチレン−メタクリル酸共重合体に金属を付加した感熱性樹脂)などを挙げることができる。

【0045】

本発明の難燃性有害ガス除去材13の全体の目付は160〜800g/m2であるのが好ましく、180〜550g/m2であるのより好ましく、200〜510g/m2であるのが更に好ましい。目付が160g/m2未満であると、有害ガス除去性能に劣る場合があり、800g/m2を超えると、圧力損失が高くなり過ぎる場合があるためである。また、厚さは0.4〜5mmであるのが好ましく、0.5〜3mmであるのが更に好ましい。厚さが0.4mmより薄いと、有害ガス除去性能に劣る場合があり、厚さが5mmを超えると、プリーツ加工が困難になる場合があるためである。また、難燃性有害ガス除去材13の圧力損失は、面風速0.5m/秒における圧力損失が300Pa以下であるのが好ましく、200Pa以下であるのがより好ましく、150Pa以下であるのが更に好ましい。圧力損失が300Paを超えると、圧力損失が高くなり過ぎ、所望の有害ガス除去性能が得にくいばかりか、埃によって目詰まりし、所望の有害ガス除去性能を得ることができない場合があるためである。

【0046】

本発明の難燃性有害ガス除去材13の別の形態としては、図2、図3に例示するように、前記と同様のカバー材5の上に、ホットメルト樹脂からなる樹脂凝集部2を介して前記と同様のMnO2添着活性炭粒子3及びK2CO3添着活性炭粒子3’が接着されている形態がある。図2においては、MnO2添着活性炭粒子3及びK2CO3添着活性炭粒子3’を支持するカバー材5が1枚だけ存在する形態であり、図3においては、MnO2添着活性炭粒子3及びK2CO3添着活性炭粒子3’を支持するカバー材5、5’が2枚存在し、MnO2添着活性炭粒子3及びK2CO3添着活性炭粒子3’を両面から支持する形態である。図2においては、MnO2添着活性炭粒子3及びK2CO3添着活性炭粒子3’、樹脂凝集部2及び樹脂凝集部間を連結する連結樹脂1によって、有害ガス除去層4(添着活性炭粒子層8)が構成されており、図3においては、MnO2添着活性炭粒子3及びK2CO3添着活性炭粒子3’、樹脂凝集部2、2’及び樹脂凝集部間を連結する連結樹脂1、1’によって、有害ガス除去層4(添着活性炭粒子層8)が構成されている。この有害ガス除去層4(添着活性炭粒子層8)においては、樹脂凝集部間を連結する連結樹脂1、1’を含んでいるが、必ずしも連結樹脂1、1’を含んでいる必要はない。このような難燃性有害ガス除去材13であれば、通気性に優れ、MnO2添着活性炭粒子3及びK2CO3添着活性炭粒子3’の表面を有効に利用できるので、オゾン、VOC等の有害ガスの除去を効率良く行うことができる。また、通風時の圧力損失も低く、また、プリーツ折り加工も容易であるという利点がある。そのため、難燃性有害ガス除去材13の厚さ方向に有害ガス含有ガスを通過させることによって、有害ガスを除去することができる。

【0047】

図2のような構造の難燃性有害ガス除去材13は、例えば、ホットメルト不織布を一体化したカバー材5のホットメルト不織布面側にMnO2添着活性炭粒子3及びK2CO3添着活性炭粒子3’を配した後、加熱処理によってホットメルト不織布とMnO2添着活性炭粒子3又はK2CO3添着活性炭粒子3’との接する部分に、樹脂凝集部2を形成するとともにカバー材5と一体化して製造できる。この時の加熱処理条件を調節することによって、樹脂凝集部2間を連結する連結部1を形成することができる。つまり、乾熱若しくは湿熱による加熱処理を行うことによって、ホットメルト樹脂が可塑化し、その一部は繊維形態を残したまま連結部1となり、ホットメルト不織布を構成していた比較的細い繊維は溶融切断され、MnO2添着活性炭粒子3又はK2CO3添着活性炭粒子3’との接触部分に凝集して樹脂凝集部2を形成する。

【0048】

図3のような構造の難燃性有害ガス除去材13は、例えば、図2と同様の難燃性有害ガス除去材13を作製した後、ホットメルト不織布を一体化したカバー材5’のホットメルト不織布面とMnO2添着活性炭粒子3及びK2CO3添着活性炭粒子3’とが当接するように積層した後、加熱処理によってホットメルト不織布とMnO2添着活性炭粒子3又はK2CO3添着活性炭粒子3’との接する部分に樹脂凝集部2’を形成するとともにカバー材5’と一体化することができる。この時の加熱処理条件を調節することによって、樹脂凝集部2’間を連結する連結部1’を形成することができる。

【0049】

或いは、ホットメルト不織布を一体化したカバー材5のホットメルト不織布面側にMnO2添着活性炭粒子3及びK2CO3添着活性炭粒子3’を配し、更に、ホットメルト不織布を一体化したカバー材5’のホットメルト不織布面とMnO2添着活性炭粒子3及びK2CO3添着活性炭粒子3’とが当接するように積層した後、加熱処理によってホットメルト不織布とMnO2添着活性炭粒子3又はK2CO3添着活性炭粒子3’との接する部分に樹脂凝集部2と樹脂凝集部2’を同時に形成するとともに、同時にカバー材5及びカバー材5’と一体化して製造できる。この時の加熱処理条件を調節することによって、樹脂凝集部2間を連結する連結部1及び樹脂凝集部2’間を連結する連結部1’を形成することができる。

【0050】

難燃性有害ガス除去材13の更に別の形態として、例えば、図4に例示するように、前記と同様のカバー材5の上に、ホットメルト樹脂からなる樹脂凝集部2を介して前記と同様のMnO2添着活性炭粒子3が接着されており、MnO2添着活性炭粒子3とK2CO3添着活性炭粒子3’とがホットメルト樹脂から成る樹脂凝集部2’’を介して接着しており、更に、K2CO3添着活性炭粒子3’がホットメルト樹脂から成る樹脂凝集部2’を介して前記と同様のカバー材5’と接着している。図4においては、MnO2添着活性炭粒子3及びK2CO3添着活性炭粒子3’、樹脂凝集部2、2’、2’’及び樹脂凝集部間を連結する連結樹脂1、1’、1’’によって、添着活性炭粒子層8(有害ガス除去層4)が構成されている。この添着活性炭粒子層8においては、樹脂凝集部間を連結する連結樹脂1、1’、1’’を含んでいるが、必ずしも連結樹脂1、1’、1’’を含んでいる必要はない。このような難燃性有害ガス除去材13であれば、通気性に優れ、MnO2添着活性炭粒子3及びK2CO3添着活性炭粒子3’の表面を有効に利用できるので、オゾン、VOC等の有害ガスの除去を効率良く行うことができる。また、通風時の圧力損失も低く、また、プリーツ折り加工も容易であるという利点がある。そのため、難燃性有害ガス除去材13の厚さ方向に有害ガス含有ガスを通過させることによって、有害ガスを除去することができる。

【0051】

図4に示すような構造の難燃性有害ガス除去材13は、例えば、ホットメルト不織布を一体化したカバー材5のホットメルト不織布面側にMnO2添着活性炭粒子3を配した後、加熱処理によってホットメルト不織布とMnO2添着活性炭粒子3との接する部分に樹脂凝集部2を形成するとともにカバー材5と一体化する。次いで、MnO2添着活性炭粒子3の上にホットメルト不織布、K2CO3添着活性炭粒子3’を順に積層した後、加熱処理によってホットメルト不織布とMnO2添着活性炭粒子3又はK2CO3添着活性炭粒子3’との接する部分に樹脂凝集部2’’を形成し、MnO2添着活性炭粒子3とK2CO3添着活性炭粒子3’とを一体化する。そして、ホットメルト不織布を一体化したカバー材5’のホットメルト不織布面側がK2CO3添着活性炭粒子3’と当接するように積層した後、加熱処理によってホットメルト不織布とK2CO3添着活性炭粒子3’との接する部分に樹脂凝集部2’を形成するとともにカバー材5’と一体化して製造できる。このいずれの加熱処理においても、その条件を調節することによって、樹脂凝集部間を連結する連結部1、1’、1’’を形成することができる。つまり、乾熱若しくは湿熱による加熱処理を行うことによって、ホットメルト樹脂が可塑化し、その一部は繊維形態を残したまま連結部1、1’、1’’となり、ホットメルト不織布を構成していた比較的細い繊維は溶融切断され、MnO2添着活性炭粒子3又はK2CO3添着活性炭粒子3’との接触部分に凝集して樹脂凝集部2、2’、2’’を形成する。

【0052】

なお、図4における難燃性有害ガス除去材13はMnO2添着活性炭粒子3のみからなる層とK2CO3添着活性炭粒子3’のみからなる層とを有する態様であるが、図2、3と同様に、MnO2添着活性炭粒子3とK2CO3添着活性炭粒子3’とが混在する層を2層有する態様であっても良い。また、図4における難燃性有害ガス除去材13はMnO2添着活性炭粒子3のみからなる層とK2CO3添着活性炭粒子3’のみからなる層の2層からなるが、3層以上であっても良く、その場合、MnO2添着活性炭粒子3のみからなる層とK2CO3添着活性炭粒子3’のみからなる層を積層した態様であっても良いし、MnO2添着活性炭粒子3とK2CO3添着活性炭粒子3’とが混在した層のみからなる態様であっても良いし、これらの層が混在する態様であっても良い。

【0053】

また、図2〜図4と同様の難燃性有害ガス除去材13であるものの、樹脂凝集部間を連結する連結部を有しない難燃性有害ガス除去材は、例えば、MnO2添着活性炭粒子3及びK2CO3添着活性炭粒子3’と熱融着性樹脂粉末とを混合した後、カバー材5の上に配置、又はカバー材5、5’で挟持した後、加熱処理することにより、前記熱融着性樹脂粉末の融着作用を発揮させることにより製造することができる。

【0054】

前述の通り、図2〜図4においては、MnO2添着活性炭粒子3及びK2CO3添着活性炭粒子3’が樹脂凝集部2、2’、2’’によってカバー材5、5’に一体化されているとともに、樹脂凝集部同士はホットメルト樹脂などの連結樹脂によって連結されており、MnO2添着活性炭粒子3及びK2CO3添着活性炭粒子3’、樹脂凝集部2、2’、2’’及び連結樹脂から添着活性炭粒子層8(有害ガス除去層4)が形成されている。この添着活性炭粒子層8における、MnO2添着活性炭粒子3とK2CO3添着活性炭粒子3’の総量は、添着活性炭粒子層8の60〜95mass%であるのが好ましく、70〜92mass%であるのがより好ましく、80〜90mass%であるのが更に好ましい。総量が60mass%未満であると、有害ガス除去性能が低下する場合があり、また、難燃性が低下する場合があるためである。一方、添着活性炭粒子量が95mass%を超えると、樹脂凝集部2、2’、2’’及び連結樹脂が少なくなり、MnO2添着活性炭粒子3及びK2CO3添着活性炭粒子3’が脱落しやすいためである。

【0055】

また、ホットメルト不織布を構成するホットメルト樹脂はMI(メルトインデックス)が50〜500であるのが好ましい。このMIが50未満であると、加熱時の流動性が低く、MnO2添着活性炭粒子3及びK2CO3添着活性炭粒子3’の固着が不完全となる場合がある。一方、MIが500を超えると、加熱時の流動性が高過ぎて、MnO2添着活性炭粒子3及びK2CO3添着活性炭粒子3’の固着が不完全となる場合があるためである。

【0056】

なお、図2〜図4の難燃性有害ガス除去材13におけるその他の物性、態様等は図1の難燃性有害ガス除去材で説明した内容と全く同様である。

【0057】

本発明の難燃性有害ガス除去材13は平板状のまま、難燃性有害ガス除去材13のカバー材5、5’及び有害ガス除去層4(添着活性炭粒子層8)を有害ガス含有ガスが透過するように使用することもできるし、難燃性有害ガス除去材13をプリーツ加工し、難燃性有害ガス除去材13のカバー材5、5’及び有害ガス除去層4(添着活性炭粒子層8)を有害ガス含有ガスが透過するように使用することもできる。後者のようにプリーツ加工した場合には、有害ガス含有ガスと添着活性炭粒子層8との接触面積が広いため好適な態様である。

【0058】

この好適であるプリーツ型難燃性有害ガス除去材について、図5を基に説明する。シート状難燃性有害ガス除去材21を所定のピッチでプリーツ加工し、設計に応じた山間隔を保持するために、合成樹脂、紙又は金属などからなる枠材22a、22bにより固定して、プリーツ型難燃性有害ガス除去材20を得ることができる。なお、プリーツ加工したシート状難燃性有害ガス除去材21を射出成型した樹脂により固定して、プリーツ型難燃性有害ガス除去材20とすることもできる。

【0059】

尚、図5は濾過面の形状が長方形状のプリーツ型難燃性有害ガス除去材20を図示するものであるが、長方形状である必要はなく、例えば、円形、三角形、楕円形など、装着機器に応じた形状とすることができる。なお、前記枠材22a、22bにカバー材と同様の難燃剤を含ませ、プリーツ型難燃性有害ガス除去材20全体としての難燃性を向上させるのが好ましい。

【0060】

前記長方形状のプリーツ型難燃性有害ガス除去材20の大きさは装着機器によって異なるため特に限定するものではないが、例えば、電子機器用途や自動車用途に用いる場合は、たて50〜300mm、よこ50〜300mm、山高さ10〜60mmであるのが好ましい。また、この用途の場合、面風速3.0m/秒における圧力損失は200Pa以下であるのが好ましく、150Pa以下であるのが更に好ましい。

【0061】

本発明の難燃性有害ガス除去材13、20は発泡材料水平燃焼試験(Horizontal Burning Foamed Material Test:以下、水平燃焼試験と略記すると共に、具体的な試験法については後段で詳述)に準ずる評価が「94HF−1」の基準条件を満たす難燃性を有するものである。そのため、電子写真装置などの電子機器用途に好適に使用することができる。

【実施例】

【0062】

以下に本発明の実施例を記載するが、本発明は以下の実施例に限定されるものではない。

【0063】

(二酸化マンガン含有液の準備)

市販の二酸化マンガン『活性化二酸化マンガン』(日本重化学工業(株)製)を、二酸化マンガン:水の質量比が1:9になるよう混合した二酸化マンガン含有液(M2)を用意した。

【0064】

また、前記二酸化マンガン含有液(M2)を湿式微粒化装置((株)スギノマシン製、スターバーストシステム)により微粒化させた二酸化マンガン含有液(M1)を調製した。

【0065】

なお、この二酸化マンガン含有液(M1)、(M2)をイオン交換水に滴下するとともに、1分間超音波分散させた後における二酸化マンガンの平均粒子径(メジアン径)を、レーザー回折/散乱式粒度分布測定装置(堀場製作所製、品番:LA−910W型)でそれぞれ測定したところ、二酸化マンガン含有液(M1)は0.77μmで、二酸化マンガン含有液(M2)は1.0μmであった。

【0066】

(炭酸カリウムの準備)

市販の炭酸カリウム粉末(ナカライテスク(株)製)を用意した。

【0067】

(活性炭粒子の準備)

BET法による比表面積が1500m2/gであり、充填密度が0.42g/cm3である市販の活性炭粒子(A)『クラレコール GW−H24/42』(クラレケミカル(株)製,商品名;粒径範囲0.35〜0.85mm、椰子殻活性炭、破砕状、平均粒径:24〜42メッシュ)を準備した。

【0068】

(添着活性炭粒子の準備)

(1)MnO2添着活性炭粒子M5sの調製;

前記二酸化マンガン含有液(M1)に水を混合して、濃度5mass%の希釈液とした。

【0069】

次いで、この希釈液を活性炭粒子(A)に散布した後、活性炭粒子を乾燥させて、平均粒径が0.77μmの二酸化マンガン粒子を全体の5mass%添着した添着活性炭粒子(M5s)を調製した。

【0070】

(2)MnO2添着活性炭粒子M10sの調製;

前記二酸化マンガン含有液(M1)に水を混合して、濃度5mass%の希釈液とした。

【0071】

次いで、この希釈液を活性炭粒子(A)に散布した後、活性炭粒子を乾燥させて、平均粒径が0.77μmの二酸化マンガン粒子を全体の10mass%添着した添着活性炭粒子(M10s)を調製した。

【0072】

(3)MnO2添着活性炭粒子M5bの調製;

前記二酸化マンガン含有液(M2)に水を混合して、濃度5mass%の希釈液とした。

【0073】

次いで、この希釈液を活性炭粒子(A)に散布した後、活性炭粒子を乾燥させて、平均粒径が1μmの二酸化マンガン粒子を全体の5mass%添着した添着活性炭粒子(M5b)を調製した。

【0074】

(4)K2CO3添着活性炭粒子K4の調製;

前記炭酸カリウム粉末を水に分散させて、濃度8mass%の分散液を調製した。

【0075】

次いで、この分散液を活性炭粒子(A)に散布した後、活性炭粒子を乾燥させて、全体の4mass%添着したK2CO3添着活性炭粒子(K4)を調製した。

【0076】

(5)K2CO3添着活性炭粒子K2の調製;

前記炭酸カリウム粉末を水に分散させて、濃度4mass%の分散液を調製した。

【0077】

次いで、この分散液を活性炭粒子(A)に散布した後、活性炭粒子を乾燥させて、全体の2mass%添着したK2CO3添着活性炭粒子(K2)を調製した。

【0078】

(6)MnO2−K2CO3添着活性炭粒子MK54の調製;

前記炭酸カリウム粉末を水に分散させて、濃度8mass%の分散液を調製した後、この分散液に前記二酸化マンガン含有液(M1)を添加して、混合液を調製した。

【0079】

次いで、この混合液を前述の活性炭粒子(A)に散布した後、活性炭粒子を乾燥させて、平均粒径が0.77μmの二酸化マンガン粒子を全体の5mass%と、炭酸カリウムを全体の4mass%添着した、MnO2−K2CO3添着活性炭粒子(MK54)を調製した。

【0080】

(7)MnO2−K2CO3添着活性炭粒子MK52の調製;

前記炭酸カリウム粉末を水に分散させて、濃度4mass%の分散液を調製した後、この分散液に前記二酸化マンガン含有液(M1)を添加して、混合液を調製した。

【0081】

次いで、この混合液を前述の活性炭粒子(A)に散布した後、活性炭粒子を乾燥させて、平均粒径が0.77μmの二酸化マンガン粒子を全体の5mass%と、炭酸カリウムを全体の2mass%添着した、MnO2−K2CO3添着活性炭粒子(MK52)を調製した。

【0082】

(バインダー樹脂液の準備)

リン系難燃剤液(難溶性のポリリン酸アンモニウムが水に分散した難燃剤液:分散液濃度42%)51.3部と、アクリル系エマルジョン型接着剤(分散液濃度45%)11.0部と、増粘剤0.2部と、水37.5部とからなるバインダー樹脂液を準備した。この樹脂液の濃度は26.65%であり、この樹脂液が乾燥してなる樹脂中に含まれるリン系難燃剤の質量比率は81mass%であった。

【0083】

(カバー材の準備)

目付20g/m2のポリエステル繊維からなるスパンボンド不織布に、前記バインダー樹脂液を含浸した後、乾燥させて、目付27g/m2、厚さ0.15mmのカバー材(面風速0.5m/秒における圧力損失:10Pa)を得た。このカバー材は、布帛であるスパンボンド不織布の繊維表面に、リン系難燃剤がアクリル系樹脂によって固定されたカバー材であり、リン系難燃剤はカバー材全体の21mass%(目付:5.7g/m2)を占めていた。

【0084】

(複合カバー材の準備)

熱可塑性ポリアミド系樹脂(190℃におけるメルトインデックス:80)を溶融紡糸して、目付15g/m2の蜘蛛の巣状のホットメルト不織布を形成した後、直ちに前記カバー材の上に積層した。ホットメルト不織布は冷却されると同時にカバー材に付着して、ホットメルト不織布が付着した目付42g/m2の複合カバー材を得た。

【0085】

(実施例1)

図4のようなシート状難燃性有害ガス除去材を作製した。つまり、まず、複合カバー材のホットメルト不織布上に、MnO2添着活性炭粒子(M5s)を1m2あたり130gとなるように散布した。

【0086】

続いて、約5kg/cm2の水蒸気処理をカバー材側から約7秒間行い、ホットメルト不織布を可塑化溶融させ、ホットメルト樹脂からなる樹脂凝集部2を介して、MnO2添着活性炭粒子(M5s)をカバー材5に接着した。なお、樹脂凝集部同士は連結部1によって連結していた。

【0087】

続いて、MnO2添着活性炭粒子(M5s)上に、目付20g/m2のホットメルト不織布を積層し、更にK2CO3添着活性炭粒子(K4)を1m2あたり170gとなるように散布した後、カバー材側から約5kg/cm2の水蒸気処理を約7秒間行い、MnO2添着活性炭粒子(M5s)とK2CO3添着活性炭粒子(K4)とをホットメルト樹脂からなる樹脂凝集部2’’を介して接着した。

【0088】

次に、複合カバー材を、K2CO3添着活性炭粒子(K4)上に、ホットメルト不織布が当接するように積層した後、ヒートプレス処理(温度:135℃、圧力:約4kg/cm2、時間:約2秒)により、ホットメルト不織布を可塑化溶融して、ホットメルト樹脂からなる樹脂凝集部2’を介して、K2CO3添着活性炭粒子(K4)をカバー材5’に接着し、シート状難燃性有害ガス除去材を得た。なお、樹脂凝集部同士は連結部1’によって連結していた。

【0089】

このシート状難燃性有害ガス除去材の厚さは1.0mmであり、目付は404g/m2であり、面風速0.5m/秒における圧力損失は75Paであった。また、添着活性炭粒子層8の質量は350g/m2、厚さ0.7mmであり、添着活性炭粒子の総量は300g/m2(85.7mass%)であった。

【0090】

(実施例2)

図4のようなシート状難燃性有害ガス除去材を作製した。つまり、まず、複合カバー材のホットメルト不織布上に、MnO2添着活性炭粒子(M5s)とK2CO3添着活性炭粒子(K4)とを混合した混合添着活性炭粒子を1m2あたり130gとなるように散布した。なお、MnO2添着活性炭粒子(M5s)とK2CO3添着活性炭粒子(K4)とは1:1の質量比で混合した。

【0091】

続いて、約5kg/cm2の水蒸気処理をカバー材側から約7秒間行い、ホットメルト不織布を可塑化溶融させ、ホットメルト樹脂からなる樹脂凝集部2を介して、MnO2添着活性炭粒子(M5s)及びK2CO3添着活性炭粒子(K4)をカバー材5に接着した。なお、樹脂凝集部同士は連結部1によって連結していた。

【0092】

続いて、MnO2添着活性炭粒子(M5s)及びK2CO3添着活性炭粒子(K4)の層上に、目付20g/m2のホットメルト不織布を積層し、更に、MnO2添着活性炭粒子(M5s)とK2CO3添着活性炭粒子(K4)とを混合した混合添着活性炭粒子を1m2あたり170gとなるように散布した後、カバー材側から約5kg/cm2の水蒸気処理を約7秒間行い、MnO2添着活性炭粒子(M5s)同士、K2CO3添着活性炭粒子(K4)同士、及びMnO2添着活性炭粒子(M5s)とK2CO3添着活性炭粒子(K4)とを、ホットメルト樹脂からなる樹脂凝集部2’’を介して接着した。

【0093】

次に、露出したMnO2添着活性炭粒子(M5s)とK2CO3添着活性炭粒子(K4)とからなる層に、複合カバー材のホットメルト不織布が当接するように積層した後、ヒートプレス処理(温度:135℃、圧力:約4kg/cm2、時間:約2秒)により、ホットメルト不織布を可塑化溶融して、ホットメルト樹脂からなる樹脂凝集部2’を介して、MnO2添着活性炭粒子(M5s)及びK2CO3添着活性炭粒子(K4)をカバー材5’に接着し、シート状難燃性有害ガス除去材を得た。なお、樹脂凝集部同士は連結部1’によって連結していた。

【0094】

このシート状難燃性有害ガス除去材の厚さは1.0mmであり、目付は404g/m2であり、面風速0.5m/秒における圧力損失は75Paであった。また、添着活性炭粒子層8の質量は350g/m2、厚さ0.7mmであり、添着活性炭粒子の総量は300g/m2(85.7mass%)であった。

【0095】

(比較例1)

図4のようなシート状難燃性有害ガス除去材を作製した。つまり、まず、複合カバー材のホットメルト不織布上に、MnO2−K2CO3添着活性炭粒子(MK54)を1m2あたり130gとなるように散布した。

【0096】

続いて、約5kg/cm2の水蒸気処理をカバー材側から約7秒間行い、ホットメルト不織布を可塑化溶融させ、ホットメルト樹脂からなる樹脂凝集部2を介して、MnO2−K2CO3添着活性炭粒子(MK54)をカバー材5に接着した。なお、樹脂凝集部同士は連結部1によって連結していた。

【0097】

続いて、MnO2−K2CO3添着活性炭粒子(MK54)上に、目付20g/m2のホットメルト不織布を積層し、更にMnO2−K2CO3添着活性炭粒子(MK54)を1m2あたり170gとなるように散布した後、カバー材側から約5kg/cm2の水蒸気処理を約7秒間行い、MnO2−K2CO3添着活性炭粒子(MK54)同士をホットメルト樹脂からなる樹脂凝集部2’’を介して接着した。

【0098】

次に、複合カバー材を、MnO2−K2CO3添着活性炭粒子(MK54)上に、ホットメルト不織布が当接するように積層した後、ヒートプレス処理(温度:135℃、圧力:約4kg/cm2、時間:約2秒)により、ホットメルト不織布を可塑化溶融して、ホットメルト樹脂からなる樹脂凝集部2’を介して、MnO2−K2CO3添着活性炭粒子(MK54)をカバー材5’に接着し、シート状難燃性有害ガス除去材を得た。なお、樹脂凝集部同士は連結部1’によって連結していた。

【0099】

このシート状難燃性有害ガス除去材の厚さは1.0mmであり、目付は404g/m2であり、面風速0.5m/秒における圧力損失は75Paであった。また、添着活性炭粒子層8の質量は350g/m2、厚さ0.7mmであり、添着活性炭粒子の総量は300g/m2(85.7mass%)であった。

【0100】

(比較例2)

MnO2添着活性炭粒子(M5s)に替えて、MnO2添着活性炭粒子(M5b)を使用したこと以外は実施例1と同様にして、シート状難燃性有害ガス除去材を得た。

【0101】

(実施例3)

MnO2添着活性炭粒子(M5s)に替えて、MnO2添着活性炭粒子(M10s)を使用したこと以外は実施例1と同様にして、シート状難燃性有害ガス除去材を得た。

【0102】

(実施例4)

MnO2添着活性炭粒子(M5s)に替えて、MnO2添着活性炭粒子(M10s)を使用したこと以外は実施例2と同様にして、シート状難燃性有害ガス除去材を得た。

【0103】

(実施例5)

K2CO3添着活性炭粒子(K4)に替えて、K2CO3添着活性炭粒子(K2)を使用したこと以外は実施例1と同様にして、シート状難燃性有害ガス除去材を得た。

【0104】

(実施例6)

K2CO3添着活性炭粒子(K4)に替えて、K2CO3添着活性炭粒子(K2)を使用したこと以外は実施例2と同様にして、シート状難燃性有害ガス除去材を得た。

【0105】

(実施例7)

MnO2添着活性炭粒子(M5s)に替えて、MnO2添着活性炭粒子(M10s)を使用したこと、及び、K2CO3添着活性炭粒子(K4)に替えて、K2CO3添着活性炭粒子(K2)を使用したこと以外は実施例1と同様にして、シート状難燃性有害ガス除去材を得た。

【0106】

(実施例8)

MnO2添着活性炭粒子(M5s)に替えて、MnO2添着活性炭粒子(M10s)を使用したこと、及び、K2CO3添着活性炭粒子(K4)に替えて、K2CO3添着活性炭粒子(K2)を使用したこと以外は実施例2と同様にして、シート状難燃性有害ガス除去材を得た。

【0107】

(比較例3)

MnO2−K2CO3添着活性炭粒子(MK54)に替えて、MnO2−K2CO3添着活性炭粒子(MK52)を使用したこと以外は比較例1と同様にして、シート状難燃性有害ガス除去材を得た。

【0108】

(比較例4)

MnO2添着活性炭粒子(M5s)に替えて、K2CO3添着活性炭粒子(K4)を使用したこと以外は、実施例1と同様にして、シート状難燃性有害ガス除去材を得た。つまり、K2CO3添着活性炭粒子(K4)のみを使用して、シート状難燃性有害ガス除去材を得た。

【0109】

(比較例5)

MnO2添着活性炭粒子(M5s)及びK2CO3添着活性炭粒子(K4)に替えて、K2CO3添着活性炭粒子(K2)を使用したこと以外は、実施例1と同様にして、シート状難燃性有害ガス除去材を得た。つまり、K2CO3添着活性炭粒子(K2)のみを使用して、シート状難燃性有害ガス除去材を得た。

【0110】

(比較例6)

K2CO3添着活性炭粒子(K4)に替えて、MnO2添着活性炭粒子(M5s)を使用したこと以外は、実施例1と同様にして、シート状難燃性有害ガス除去材を得た。つまり、MnO2添着活性炭粒子(M5s)のみを使用して、シート状難燃性有害ガス除去材を得た。

【0111】

(比較例7)

MnO2添着活性炭粒子(M5s)及びK2CO3添着活性炭粒子(K4)に替えて、MnO2添着活性炭粒子(M10s)を使用したこと以外は、実施例1と同様にして、シート状難燃性有害ガス除去材を得た。つまり、MnO2添着活性炭粒子(M10s)のみを使用して、シート状難燃性有害ガス除去材を得た。

【0112】

(難燃性評価)

UL 94(国際標準図書番号:ISBN1−55989−150−5)に規定された水平燃焼試験により難燃性を評価した。

【0113】

つまり、所定の高さに試験片を配置しておくことができる支持用金網を用い、この金網の下方に175±25mmの距離で脱脂綿(標識綿)を配置し、この金網に、長さ150±1mm、幅50±1mmの短冊状に裁断され、しかも長さ方向の一方の端部から25mm、60mm及び125mmの各位置に合計3つの標線を予め書き込んだ試験片(シート状難燃性有害ガス除去材)を載置した。

【0114】

その後、試験片を水平に載置した状態で、標線の基準となった端部に金網の下方から炎を60±1秒間当てた後、炎を試験片から離した。この時点から計時して、

[a]炎が消えた(残炎)時間

[b]炎と赤熱が消えた(残じん)時間

[c]炎又は赤熱の前線が125mm標線に達した時間、若しくは試験片が125mm標線の手前で燃焼又は赤熱が止まった時間

の3種類の時間を記録した。

【0115】

このような評価試験を5回実施した結果に応じて、次の表1に示すような「94HF−1」、「94HF−2」若しくは「94HBF」の3つに分類評価した。この結果は表2〜表5に示す通りであった。

【0116】

【表1】

【0117】

(VOC除去性能評価)

「DIN 71460−II」に準拠し、VOCをトルエンとした性能評価を実施した。

【0118】

試験するシート状難燃性有害ガス除去材を山高さ60mmのプリーツ型難燃性有害ガス除去材とした。その後、枠材22a、22bとしてのスパンボンド不織布を、ホットメルト接着剤で接着することによって、プリーツ型難燃性有害ガス除去材の形状を固定し、間口面積が、たて56mm×よこ112mm×高さ60mmで、濾材面積が、940cm2の寸法のエレメントを作製した。

【0119】

そして、このエレメントに対して、風速2.0m/秒、流入側トルエン濃度80ppm一定の条件下でトルエンガスを流し続け、経時的にエレメント流出側のトルエン濃度を脱臭フィルタ用ガス除去性能測定装置にて測定した。

【0120】

このVOC除去性能評価は、流出側におけるトルエンの濃度が流入側の濃度の95%になった破過点(効率としては5%にまで低下した時点)までの、トルエン吸着容量を間口面積当たりの値として、(g/m2)の単位で求めた。また、試験開始後、1分後の測定値を初期効率として算出した。この結果は表2〜表5に示す通りであった。

【0121】

(オゾン除去性能評価)

試験するシート状難燃性有害ガス除去材を直径30mmの円盤状に裁断し、円筒状ガラス製測定ホルダーにセットした。なお、この測定ホルダーの有効ろ過直径は25mmである。この測定ホルダーに対して、オゾン発生機『Model OES−10A』(ダイレック(株)製,商品名)でオゾン濃度(Ocb、単位:ppm)2.7ppm、セットされたシート状難燃性有害ガス除去材表面での面風速17cm/秒、温度25℃、相対湿度35%の条件下、オゾンを連続16時間流し、ホルダーの流出側のオゾン濃度(Oca、単位:ppm)を経時的に測定した。この際、オゾン濃度の測定には、『MODEL1200』(ダイレック(株)製,商品名)を用い、オゾン除去性能は、下記の式からオゾン除去率(=Ore、単位:%)として算出した。尚、試験開始後10分後のオゾン除去率を初期効率とした。この結果は表2〜表5に示す通りであった。

Ore={(Ocb−Oca)/Ocb}×100

【0122】

【表2】

#:A・・MnO2添着活性炭粒子のみからなる層とK2CO3添着活性炭粒子のみからなる層を形成

B・・MnO2添着活性炭粒子とK2CO3添着活性炭粒子が混在する層を2層形成

C・・MnO2−K2CO3添着活性炭粒子のみからなる層を2層形成

#:二酸化マンガンの平均粒径が大き過ぎ、MnO2添着活性炭粒子(M5b)から二酸化マンガンの脱落が著しく、エレメントを作製できなかったため、未測定

【0123】

【表3】

#:A・・MnO2添着活性炭粒子のみからなる層とK2CO3添着活性炭粒子のみからなる層を形成

B・・MnO2添着活性炭粒子とK2CO3添着活性炭粒子が混在する層を2層形成

【0124】

【表4】

#:A・・MnO2添着活性炭粒子のみからなる層とK2CO3添着活性炭粒子のみからなる層を形成

B・・MnO2添着活性炭粒子とK2CO3添着活性炭粒子が混在する層を2層形成

C・・MnO2−K2CO3添着活性炭粒子のみからなる層を2層形成

【0125】

【表5】

#:D・・K2CO3添着活性炭粒子のみからなる層を2層形成

E・・MnO2添着活性炭粒子のみからなる層を2層形成

【0126】

実施例1と比較例2との比較から、二酸化マンガン粒子の平均粒子径が0.8μm以下であると、オゾン除去性能が向上することがわかった。

【0127】

また、実施例1、2と比較例1との比較、及び実施例5、6と比較例3との比較から、二酸化マンガン粒子と炭酸カリウム粒子が別々の活性炭粒子に添着していることによって、難燃性に優れていることがわかった。

【0128】

更に、実施例1〜8と比較例4〜7との比較から、二酸化マンガン粒子を添着した添着活性炭粒子と炭酸カリウム粒子を添着した添着活性炭粒子とが並存していることによって、比較的高いオゾン除去性能を長期間、維持可能であることが推察できた。

【0129】

更に、実施例1と実施例2との比較、実施例3と実施例4との比較、実施例5と実施例6との比較、及び実施例7と実施例8との比較から、MnO2添着活性炭粒子とK2CO3添着活性炭粒子とが混在するのではなく、MnO2添着活性炭粒子のみからなる層とK2CO3添着活性炭粒子のみからなる層を備えている方が、オゾンの除去性能に優れていることがわかった。

【産業上の利用可能性】

【0130】

本発明の難燃性有害ガス除去材はオゾン、揮発性有機化合物(VOC)などの有害ガスを効果的に除去することができ、しかも難燃性に優れているため、レーザープリンター等の電子写真装置用途や、種々の空調機器に装着して使用することができる。

【符号の説明】

【0131】

1、1’、1” 連結部

2、2’ 樹脂凝集部

3 二酸化マンガン粒子を添着した添着活性炭粒子

3’ 炭酸カリウム粒子を添着した添着活性炭粒子

4 有害ガス除去層

5、5’ カバー材

8 添着活性炭粒子層

10、10’ 接着剤

13 難燃性有害ガス除去材

20 プリーツ型難燃性有害ガス除去材

21 シート状難燃性有害ガス除去材

22a、22b 枠材

【技術分野】

【0001】

本発明は難燃性有害ガス除去材に関する。特に、オゾン、揮発性有機化合物(VOC)などの有害ガスを効果的に除去でき、しかも難燃性の除去材に関する。本発明の難燃性有害ガス除去材はレーザープリンター等の電子写真装置用途や、種々の空調機器に好適に使用することができる。

【背景技術】

【0002】

従来、プリンタ、複写機、ファクシミリ等の電子写真装置の使用に際して、機器内の放電現象等に伴ってオゾンが発生し、このオゾンが人体に対して悪影響を及ぼすことが問題視されてきた。また、高精細なドットの細かい画像が求められていることから、記録材として、上質紙表面を化学物質でコートしたコート紙の利用が拡大しているが、例えば、180℃程度でトナー像を加熱定着する際に、コート紙から揮発性有機化合物(VOC)が発生し、前述したオゾンと同様に、人体への悪影響が懸念されている。

【0003】

そのため、本願出願人は「難燃剤を含有し、かつ布帛からなるカバー材に、炭酸カリウムを添着した活性炭粒子を担持してなる難燃性オゾンVOC除去フィルタであって、前記炭酸カリウムの添着量を1〜3質量%としたことを特徴とする難燃性オゾンVOC除去フィルタ」(特許文献1)を提案した。この除去フィルタはオゾン分解とVOC除去に優れ、しかも難燃性を阻害しないものであった。しかしながら、この難燃性オゾンVOC除去フィルタはオゾン除去性能の低下が比較的速く、長期間使用することが困難であった。

【0004】

また、本願出願人は「平均粒子径0.8μm以下の二酸化マンガン粒子を活性炭粒子に添着した添着活性炭粒子を含有する有害ガス除去材。」を提案した。この有害ガス除去材において、オゾン分解性能を付与し、オゾン除去性能を高めるために、活性炭に対して二酸化マンガン粒子に加えて炭酸カリウム粒子を添着した場合、難燃性が低下し、実用に耐えないものであった。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2008−114109号公報

【特許文献2】特開2011−104529号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明はこのような実情に鑑みてなされたものであり、VOC除去性能と長期間のオゾン除去性能に加えて、難燃性にも優れる、実用的な難燃性有害ガス除去材を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明の請求項1にかかる発明は、「平均粒子径0.8μm以下の二酸化マンガン粒子を添着した添着活性炭粒子と、炭酸カリウム粒子を添着した添着活性炭粒子とを含んでいることを特徴とする難燃性有害ガス除去材。」である。

【発明の効果】

【0008】

本発明の請求項1にかかる発明は、平均粒子径0.8μm以下の二酸化マンガン粒子を添着した添着活性炭粒子とは別に、炭酸カリウム粒子を添着した添着活性炭粒子とを含んでいることによって、VOC除去性能に優れており、オゾン除去性能が長時間持続できることに加えて、難燃性にも優れている。

【図面の簡単な説明】

【0009】

【図1】本発明の難燃性有害ガス除去材の一例を示す断面模式図である。

【図2】本発明の難燃性有害ガス除去材の別の一例を示す断面模式図である。

【図3】本発明の難燃性有害ガス除去材の更に別の一例を示す断面模式図である。

【図4】本発明の難燃性有害ガス除去材の更に別の一例を示す断面模式図である。

【図5】本発明の難燃性有害ガス除去材を使用したエレメントの一例を示す斜視図である。

【発明を実施するための形態】

【0010】

以下、本発明の難燃性有害ガス除去材の好ましい実施の形態について詳細に説明する。

【0011】

本発明の難燃性有害ガス除去材の形態としては、例えば、図1に例示するように、布帛からなる2枚のカバー材5、5’の間に、二酸化マンガン粒子を活性炭粒子に添着した添着活性炭粒子3(以下、「MnO2添着活性炭粒子3」と表記することがある)と、炭酸カリウム粒子を活性炭粒子に添着した添着活性炭粒子3’(以下、「K2CO3添着活性炭粒子3’」と表記することがある)とを担持してなる難燃性有害ガス除去材13である。この例では、MnO2添着活性炭粒子3とK2CO3添着活性炭粒子3’とが熱接着性繊維に固定された有害ガス除去層4(添着活性炭粒子層8)の両面に、接着剤10、10’によってカバー材5、5’が貼り合されている。図1の難燃性有害ガス除去材13はこのような形態からなるため、難燃性有害ガス除去材13の厚さ方向(2枚のカバー材5、5’を最短で結ぶ直線方向)に有害ガス含有ガスを通過させることにより、有害ガス除去層4(添着活性炭粒子層8)のMnO2添着活性炭粒子3とK2CO3添着活性炭粒子3’の作用によって、有害ガスを除去することができる。

【0012】

前記有害ガス除去層4(添着活性炭粒子層8)は、例えば、熱接着性繊維を含む通気性シートにMnO2添着活性炭粒子3とK2CO3添着活性炭粒子3’とを付与した後、熱接着性繊維の接着力を発揮させることによって得ることができる。このような通気性シートとしては、例えば、不織布、織物、ろ紙などの多孔質体などを挙げることができ、中でも不織布は通気性が高いので好ましい。なお、熱接着性繊維は低融点成分一成分、又は低融点成分と低融点成分よりも融点の高い高融点成分を含む二成分以上からなることができる。

【0013】

本発明においては、MnO2添着活性炭粒子3は平均粒子径が0.8μm以下の二酸化マンガン粒子を活性炭粒子に添着したものである。このような平均粒子径の二酸化マンガンを添着していることによって、オゾン、VOC等の有害ガスを効果的に除去できる。また、二酸化マンガン粒子の平均粒子径が0.8μm以下であることによって、二酸化マンガン粒子がMnO2添着活性炭粒子3から脱落しにくく、更にはMnO2添着活性炭粒子3が熱接着性繊維にしっかりと固定され、MnO2添着活性炭粒子3自体が脱落しにくい。更には、二酸化マンガン粒子の平均粒子径が0.8μm以下であることによって、二酸化マンガン粒子の表面積が増加するため、有害ガス除去性能も向上する。更に、二酸化マンガン粒子を活性炭粒子に添着したことによって、活性炭粒子量を減らすことなく難燃性有害ガス除去材13を作製することができ、また、活性炭粒子と二酸化マンガン粒子の比重の違いによる偏在を生じることなく、難燃性有害ガス除去材全体に、均一に分散させることができる。

【0014】

本発明の二酸化マンガン粒子は前述の通り、活性炭粒子から脱落しないように、平均粒子径が0.8μm以下であるが、より脱落しないように0.5μm以下であるのが好ましく、0.3μm以下であるのがより好ましく、0.1μm以下であるのが更に好ましい。なお、本発明における「平均粒子径」はレーザー回折/散乱式粒度分布測定装置(堀場製作所製、品番:LA−910W型)を用いて測定したメディアン径を意味する。なお、「平均粒子径」の測定条件は次の通りである。

1.フローセルを使用

2.測定溶媒としてイオン交換水を使用

3.1分間の超音波分散後に測定

4.相対屈折率:1.70−0.00i

【0015】

なお、二酸化マンガン粒子のMnO2添着活性炭粒子3における添着量は、MnO2添着活性炭粒子3の1mass%以上であるのが好ましく、3mass%以上であるのがより好ましい。添着量が1mass%未満であると、有害ガスの除去性能に劣る傾向があるためである。なお、添着量の上限は特に限定するものではないが、20mass%以下であるのが好ましい。20mass%を超えると、VOC除去性能が低下する可能性があるためである。

【0016】

本発明においては、MnO2添着活性炭粒子3に加えて、炭酸カリウム粒子を活性炭粒子に添着したK2CO3添着活性炭粒子3’を含んでいることによって、VOC等の除去性能に加えて、オゾン除去性能を長寿命化できる。また、同じ活性炭粒子に二酸化マンガン粒子と炭酸カリウムの両方が添着していると、難燃性に劣っているが、二酸化マンガン粒子のみが添着したMnO2添着活性炭粒子3と、炭酸カリウム粒子のみが添着したK2CO3添着活性炭粒子3’とが並存していることによって、難燃性に優れていることを見出した。更に、炭酸カリウム粒子を活性炭粒子に添着したことによって、活性炭粒子量を減らすことなく難燃性有害ガス除去材13を作製することができ、また、活性炭粒子と炭酸カリウム粒子の比重の違いによる偏在を生じることなく、難燃性有害ガス除去材全体に、均一に分散させることができる。

【0017】

なお、炭酸カリウム粒子のK2CO3添着活性炭粒子3’における添着量は、K2CO3添着活性炭粒子3’の1mass%以上であるのが好ましく、2mass%以上であるのがより好ましい。添着量が1mass%未満であると、オゾン除去性能を維持できなくなる傾向があるためである。なお、添着量の上限は特に限定するものではないが、20mass%以下であるのが好ましい。20mass%を超えると、VOC除去性能が低下する可能性があるためである。

【0018】

このMnO2添着活性炭粒子3又はK2CO3添着活性炭粒子3’を構成する活性炭粒子としては、例えば、石油ピッチ系活性炭、椰子殻活性炭、石炭系活性炭、木質系活性炭などを挙げることができるが、有害ガス除去性の点から、比表面積の高い椰子殻活性炭や石油ピッチ系活性炭が好適である。また、その形状についても、破砕状、粉末状、ペレット状、球状、楕円球状などであることができ、特に限定するものではないが、圧力損失を低くすることができ、二酸化マンガン粒子又は炭酸カリウムの添着量を多くすることができ、しかも有害ガスの除去性能を高めるといった点から、球状又は破砕状であるのが好ましい。

【0019】

前記活性炭粒子の比表面積としては、BET法による測定で700m2/g以上であるのが好ましく、1000m2/g以上であるのがより好ましく、有害ガス除去性及び難燃性の点から、1350m2/g以上であるのが更に好ましい。なお、活性炭粒子の比表面積は高ければ高い程好ましいが、活性炭粒子の強度の点から2000m2/g以下であるのが好ましい。このBET法による測定は、「JIS Z8830 気体吸着による粉体(固体)の比表面積測定方法」に規定される容量法により得ることができる。

【0020】

また、前記活性炭粒子の充填密度は0.65g/cm3以下であるのが好ましく、0.6g/cm3以下であるのがより好ましく、0.55g/cm3以下であるのが更に好ましい。充填密度が0.65g/cm3を超えると比表面積が低下して難燃性に劣る場合があるためである。また、充填密度の下限は特に限定するものではないが、活性炭粒子の形状保持性の点から0.3g/cm3以上であるのが好ましく、0.35g/cm3以上であるのがより好ましい。ここで、充填密度は「JIS K1474 活性炭試験方法 6.7充てん密度」に規定される方法で測定して求めた値である。

【0021】

更に、前記活性炭粒子の平均粒径は有害ガス除去性能、難燃性及び低圧損を同時に満足できるように、0.147mm(100メッシュ)以上、1.65mm(10メッシュ)以下であるのが好ましく、0.29mm(50メッシュ)以上、0.84mm(20メッシュ)以下であるのがより好ましい。つまり、平均粒径が0.147mm(100メッシュ)よりも細かい平均粒径の活性炭粒子を用いると、初期における有害ガス除去性能が高くなるものの、圧力損失が大きくなるためである。なお、本発明の活性炭粒子に難燃剤が付着しているなどして含まれていることができるが、有害ガス除去性能を十分に発揮させることを考慮すると、活性炭粒子に難燃剤が含まれていないのが好ましい。

【0022】

なお、MnO2添着活性炭粒子3を構成する活性炭粒子とK2CO3添着活性炭粒子3’を構成する活性炭粒子とは同じであっても良いし、異なっていても良い。

【0023】

図1における添着活性炭粒子層8の質量や厚さは特に限定するものではないが、質量は120〜750g/m2であるのが好ましく、140〜500g/m2であるのがより好ましく、250〜460g/m2であるのが更に好ましい。質量が120g/m2未満であると、有害ガスの除去が効率的に行なわれない場合があり、750g/m2を超えると、圧力損失が高くなり過ぎ、有害ガスの除去が効率的に行なわれない場合があるためである。また、厚さは、0.3〜5mmであるのが好ましく、0.5〜3mmであるのが更に好ましい。厚さが0.3mmより薄いと、有害ガスの除去性能が低下する場合があり、厚さが5mmより厚いと、カバー材5、5’が破損する場合があるためである。

【0024】

なお、二酸化マンガン粒子又は炭酸カリウム粒子の活性炭粒子への添着方法は特に限定されるものではなく、例えば、二酸化マンガン粒子又は炭酸カリウム粒子が分散した溶液を活性炭粒子に付与した後、乾燥することによって調製することができる。なお、付与方法としては、二酸化マンガン粒子又は炭酸カリウム粒子が分散した溶液を散布又は塗布する方法、二酸化マンガン粒子又は炭酸カリウム粒子が分散した溶液に活性炭粒子を浸漬する方法、などがある。

【0025】

また、添着活性炭粒子層8における、MnO2添着活性炭粒子3とK2CO3添着活性炭粒子3’との質量比率は特に限定するものではないが、(MnO2添着活性炭粒子3):(K2CO3添着活性炭粒子3’)=10:90〜90:10であるのが好ましい。

【0026】

図1におけるカバー材5、5’は布帛からなるが、このような布帛としては、例えば不織布、織物、編物などの通気性シートを挙げることができ、なかでも不織布は通気性が高いので好ましい。このような通気性シートからなれば、シートの厚さ方向へ有害ガス含有ガスを通過させることにより、有害ガスを除去することができる。好適である不織布としては、有機繊維からなる不織布であるのが特に好ましく、繊維長15〜100mm、捲縮数5〜30個/インチのステープル繊維からなる乾式繊維ウエブを形成した後、繊維同士を接着、融着又は交絡によって結合した乾式不織布が好ましい。しかしながら、乾式不織布である必要はなく、例えば、湿式不織布又はスパンボンド不織布を使用することもできる。

【0027】

前記布帛構成繊維は有機繊維であるのが好ましい。より具体的には、ポリエチレンテレフタレート、ポリブチレンテレフタレートなどからなるポリエステル系繊維、ナイロン6、ナイロン66などからなるポリアミド系繊維、ポリプロピレン、ポリエチレンなどからなるポリオレフィン系繊維、ポリアクリロニトリルなどのアクリル系繊維、ポリビニルアルコール繊維、或いは合成パルプなどの合成繊維、レーヨンなどの半合成繊維、綿およびパルプ繊維などの天然繊維を挙げることができる。なお、前記有機繊維の中でも燃焼によって溶融して吸熱効果を奏する合成繊維であるのが好ましい。また、前記有機繊維は合成繊維に難燃剤を練り込んだ繊維であるのも好ましい。また、実質的にハロゲン元素を含有しない重合体から構成される繊維は環境に配慮した繊維であるため好ましい。

【0028】

図1におけるカバー材5、5’(布帛)は有害ガス除去層4(添着活性炭粒子層8)の両面に位置しているが、両面に位置している必要はなく、片面のみに位置していても良い。また、カバー材5、5’の目付は10〜60g/m2であるのが好ましく、より好ましくは15〜60g/m2であり、更に好ましくは15〜40g/m2である。目付が10g/m2未満であると、MnO2添着活性炭粒子3及びK2CO3添着活性炭粒子3’が脱落しやすくなり、また、目付が60g/m2を超えると、通気抵抗が高くなったり、カバー材5、5’と添着活性炭粒子層8とを貼り合わせた難燃性有害ガス除去材13をプリーツ状に折り曲げて有害ガス除去エレメントを形成しようとした時に、プリーツの折り山のRを小さくして鋭角にしにくいためである。

【0029】

また、カバー材5、5’は面風速0.5m/秒における圧力損失が30Pa以下であるのが好ましく、20Pa以下であるのがより好ましく、15Pa以下であるのが更に好ましい。圧力損失が30Paを超えると、難燃性有害ガス除去材13の圧力損失が高くなり、埃によって目詰まりし、所望の有害ガス除去性能を得ることができなくなる場合があるためである。

【0030】

更に、カバー材5、5’の厚さは0.1〜1mmであるのが好ましく、0.1〜0.5mmであるのがより好ましい。厚さが0.1mm未満であると、カバー材5、5’の繊維組織が密となる結果、表面濾過となり、カバー材5、5’による粉塵保持容量が少なくなり、難燃性有害ガス除去材13の目的とする有害ガス除去性能を得ることができなくなる場合があるためである。また、厚さが1mmを超えると、カバー材5、5’の濾過効率が低下し、有害ガス除去層4(添着活性炭粒子層8)に多くの粗塵が堆積して、有害ガス除去性能が低下する場合があるためである。尚、厚さはJIS L1913−1998一般短繊維不織布試験方法6.1A法に準じて測定した値をいう。

【0031】

本発明では、前記カバー材5、5’に難燃剤が含まれているのが好ましい。カバー材5、5’に難燃剤が含まれていることによって、カバー材自体を難燃性にするだけではなく、MnO2添着活性炭粒子3及びK2CO3添着活性炭粒子3’の難燃性の向上にも寄与する効果があるためである。MnO2添着活性炭粒子3又はK2CO3添着活性炭粒子3’に難燃剤が直接付与されるか、接触した状態にあると、MnO2添着活性炭粒子3又はK2CO3添着活性炭粒子3’のもつ有害ガス除去性能を減ずる悪影響をもたらすが、図1のような難燃性有害ガス除去材13においては、MnO2添着活性炭粒子3又はK2CO3添着活性炭粒子3’と難燃剤とが直接接していないため、有害ガス除去性能に悪影響を及ぼさない。

【0032】

このカバー材5、5’に含有されている難燃剤は特に限定するものではなく、無機系、有機系の難燃剤のいずれも適用可能であり、例えば、有機ハロゲン系の難燃剤も適用できるが、環境に与える影響を考慮して、非ハロゲン系難燃剤であるのが好ましい。非ハロゲン系難燃剤としては、無機系、有機系のいずれも適用可能である。

【0033】

より具体的には、無機系の非ハロゲン系難燃剤として、例えば、水和金属化合物、水和シリケート化合物、リン系化合物、窒素系化合物、硼素系化合物、アンチモン系化合物等を挙げることができる。水和金属化合物として、例えば、水酸化アルミニウム、水酸化マグネシウム、アルミン酸カルシウム等を挙げることができ、水和シリケート化合物としてカルシウムシリケート水和物を挙げることができ、リン系化合物として、赤リン、メタリン酸アルミニウム、リン酸メラミン、リン酸マグネシウム、縮合リン酸アミドを挙げることができ、窒素系化合物として、リン酸アンモニウム、ポリリン酸アンモニウム、炭酸アンモニウム、モリブデン酸アンモニウムを挙げることができ、硼素系化合物として、ホウ酸亜鉛を挙げることができ、アンチモン系化合物として、酸化アンチモンを挙げることができる。これら以外にも、水酸化アルミニウム、水酸化マグネシウム等の各種金属酸化物、各種金属硝酸塩、各種金属錯体等を適用することができる。これらの中でも、特に、難溶性のメタリン酸アルミニウム、リン酸メラミン、リン酸マグネシウム、縮合リン酸アミドなどのリン系難燃剤、あるいは難溶性の水酸化アルミニウム、水酸化マグネシウムが好適である。

【0034】

また、有機系の非ハロゲン系難燃剤としては、例えば、Nメチロールジメチルホスホノプロピオンアミド、ポリリン酸カルバメート、グアニジン誘導体リン酸塩、環状ホスホン酸エステル、リン酸メラミンなどのリン系難燃剤を適用することができる。

【0035】

前述の通り、カバー材5、5’(布帛)に難燃剤が含まれているのが好ましいが、その状態としては、例えば、カバー材5、5’を構成する繊維自体に難燃剤が含まれている状態(例えば、繊維の紡糸時に練り込んだ場合)、また、不織布などの布帛を結合しているバインダー中に難燃剤が含まれている状態、或いは、後加工によって布帛に難燃剤が付着した状態(例えば、難燃剤がバインダーによって布帛に付着した状態)であることができる。なお、これらの状態が組合わされた状態であることもできる。これらの状態の中でも、後加工によって布帛に難燃剤が付着した状態であると、布帛の種類にとらわれることなく、難燃性カバー材5、5’を製造できるため好適である。

【0036】

なお、カバー材5、5’に難燃剤が含まれている場合、難燃剤はカバー材5、5’全体の5〜50mass%含まれているのが好ましく、より好ましくは10〜40mass%であり、更に好ましくは15〜35mass%である。5mass%未満であると、難燃性が悪くなる場合があり、50mass%を超えると、難燃剤を布帛に固定することが困難で、難燃剤が脱落したり、圧力損失が上昇するなどの問題を生じる場合があるためである。

【0037】

また、カバー材5、5’(布帛)に難燃剤が含まれている場合、難燃性有害ガス除去材全体に対する難燃剤の質量比率は1.5〜30mass%であるのが好ましく、2〜25mass%であるのがより好ましい。難燃剤の質量比率が1.5mass%未満であると、難燃性が悪くなる場合があり、30mass%を超えると難燃剤をカバー材5、5’(布帛)に固定することが困難となり、難燃剤が脱落したり、圧力損失が上昇するなどの問題を生じる場合があるためである。

【0038】

不織布などの布帛を結合しているバインダー、あるいは布帛の後加工により付着しているバインダーとしては、例えば、アクリル酸エステル系接着剤、SBR系接着剤、NBR系接着剤、尿素樹脂系接着剤、ポリ塩化ビニル、ポリ塩化ビニリデンなどを挙げることができるが、実質的にハロゲン元素を含まない、アクリル酸エステル系接着剤、SBR系接着剤、NBR系接着剤、尿素樹脂系接着剤が好ましい。これらのバインダーに難燃剤を含有させることができる。

【0039】

より具体的には、例えば、バインダー樹脂液として、粉末状の非ハロゲン系難燃剤を液体中に懸濁させたスラリーと、実質的にハロゲン元素を含有しない接着剤溶液とを混合したバインダー樹脂液を準備する。スラリーは、一般的に、非ハロゲン系難燃剤20〜80mass%と水80〜20mass%とを混合し、分散安定剤を用いて、非ハロゲン系難燃剤を分散させることによって得ることができる。あるいは、液体の非ハロゲン系難燃剤を液体中に分散させた難燃剤液と実質的にハロゲン元素を含有しない接着剤溶液とを混合したバインダー樹脂液を準備する。いずれの場合であっても、非ハロゲン系難燃剤の固形分比率がバインダー樹脂液の固形分に対して50〜85mass%であるのが好ましい。なお、バインダー樹脂液に抗菌剤、抗黴剤または撥水剤などを含ませることもできる。

【0040】

次に、バインダー樹脂液は繊維ウエブ、不織布などの布帛に対し、浸漬法、スプレー法、泡含浸法などの方法によって付与することができる。その後、熱風乾燥機や赤外線乾燥機等の乾燥機で乾燥することによって、難燃剤を含有するカバー材5、5’を得ることができる。このように、バインダーに難燃剤が含有されていることによって、斑なく難燃剤を付与できるため、安定した難燃性を示すという利点がある。なお、バインダー樹脂液の付与量(固形分)は、付与後のカバー材5、5’の15〜60mass%であるのが好ましい。

【0041】

また、本発明においては、前記バインダーによって金属酸化物からなるオゾン分解触媒粒子が固定されたカバー材5、5’であるのが好ましい。オゾン分解触媒粒子が固定されていることによって、オゾンの分解機能に優れるためである。また、オゾン分解触媒粒子がバインダーで固定されたカバー材5、5’ではなく、オゾン分解触媒粒子が直接布帛に固定されたカバー材5、5’であっても良い。このようなカバー材5、5’は、例えば、布帛に対して、特開2004−3070号公報に開示される技術を適用することによってカバー材5、5’を得ることができる。つまり、金属酸化物からなるオゾン分解触媒粒子を加熱状態で、熱可塑性樹脂からなる表面を有する布帛に接触させることによって、熱可塑性樹脂の可塑化によってオゾン分解触媒粒子を直接固定し、カバー材5、5’を作製することができる。

【0042】

前記オゾン分解触媒粒子としては、例えば、白金、パラジウム等の貴金属系、又は、マンガン、銅、コバルト、ニッケル、鉄、チタンなどの卑金属系の酸化触媒、或いはこれら二種以上の複合酸化物などを、一種以上選択して適用できるが、難燃性を有し、しかもオゾン分解能に優れる金属酸化物からなるのが好ましく、特に、比表面積が大きい二酸化マンガンが好適である。

【0043】

図1における難燃性有害ガス除去材13においては、有害ガス除去層4(添着活性炭粒子層8)に前記カバー材5、5’が接着剤10、10’によって貼り合せられ、積層一体化しているが、積層一体化しやすいように、カバー材5、5’に熱接着性樹脂が付着しているのが好ましい。このような熱接着性樹脂の付着形態としては、例えば、ペースト状の熱可塑性樹脂をドット状にプリントした形態、熱可塑性樹脂パウダーを散布した形態、或いは熱可塑性樹脂を溶融紡糸して蜘蛛の巣状ホットメルト不織布を接着した形態、などがある。このような熱接着性樹脂の付着量は、5〜60g/m2であるのが好ましく、10〜40g/m2であるのが更に好ましい。なお、カバー材5、5’に替えて、又はカバー材5、5’に加えて、前記と同様の形態で熱可塑性樹脂が有害ガス除去層4(添着活性炭粒子層8)に付着していても良い。このようにカバー材5、5’及び/又は有害ガス除去層4(添着活性炭粒子層8)に熱可塑性樹脂が付着している場合、有害ガス除去層4(添着活性炭粒子層8)とカバー材5、5’とを、熱可塑性樹脂付着面が当接するように積層した後に、熱可塑性樹脂が溶融する温度で加熱することによって一体化することができる。

【0044】

このカバー材5、5’と有害ガス除去層4(添着活性炭粒子層8)との一体化に関与する熱可塑性樹脂(接着剤10、10’)としては、熱可塑性ポリアミド系樹脂、熱可塑性ポリエステル樹脂、熱可塑性ポリウレタン樹脂、ポリオレフィン樹脂、またはポリオレフィン変性樹脂などを単独で、または混合して用いることができる。ポリオレフィン変性樹脂としては、例えば、エチレン−酢酸ビニル共重合体、エチレン−酢酸ビニル共重合体の鹸化物、エチレン−エチルアクリレート共重合体、エチレン−アクリル酸共重合体、エチレン−メタクリル酸共重合体、エチレン−マレイン酸共重合体、アイオノマー樹脂 (エチレン−メタクリル酸共重合体に金属を付加した感熱性樹脂)などを挙げることができる。

【0045】

本発明の難燃性有害ガス除去材13の全体の目付は160〜800g/m2であるのが好ましく、180〜550g/m2であるのより好ましく、200〜510g/m2であるのが更に好ましい。目付が160g/m2未満であると、有害ガス除去性能に劣る場合があり、800g/m2を超えると、圧力損失が高くなり過ぎる場合があるためである。また、厚さは0.4〜5mmであるのが好ましく、0.5〜3mmであるのが更に好ましい。厚さが0.4mmより薄いと、有害ガス除去性能に劣る場合があり、厚さが5mmを超えると、プリーツ加工が困難になる場合があるためである。また、難燃性有害ガス除去材13の圧力損失は、面風速0.5m/秒における圧力損失が300Pa以下であるのが好ましく、200Pa以下であるのがより好ましく、150Pa以下であるのが更に好ましい。圧力損失が300Paを超えると、圧力損失が高くなり過ぎ、所望の有害ガス除去性能が得にくいばかりか、埃によって目詰まりし、所望の有害ガス除去性能を得ることができない場合があるためである。

【0046】

本発明の難燃性有害ガス除去材13の別の形態としては、図2、図3に例示するように、前記と同様のカバー材5の上に、ホットメルト樹脂からなる樹脂凝集部2を介して前記と同様のMnO2添着活性炭粒子3及びK2CO3添着活性炭粒子3’が接着されている形態がある。図2においては、MnO2添着活性炭粒子3及びK2CO3添着活性炭粒子3’を支持するカバー材5が1枚だけ存在する形態であり、図3においては、MnO2添着活性炭粒子3及びK2CO3添着活性炭粒子3’を支持するカバー材5、5’が2枚存在し、MnO2添着活性炭粒子3及びK2CO3添着活性炭粒子3’を両面から支持する形態である。図2においては、MnO2添着活性炭粒子3及びK2CO3添着活性炭粒子3’、樹脂凝集部2及び樹脂凝集部間を連結する連結樹脂1によって、有害ガス除去層4(添着活性炭粒子層8)が構成されており、図3においては、MnO2添着活性炭粒子3及びK2CO3添着活性炭粒子3’、樹脂凝集部2、2’及び樹脂凝集部間を連結する連結樹脂1、1’によって、有害ガス除去層4(添着活性炭粒子層8)が構成されている。この有害ガス除去層4(添着活性炭粒子層8)においては、樹脂凝集部間を連結する連結樹脂1、1’を含んでいるが、必ずしも連結樹脂1、1’を含んでいる必要はない。このような難燃性有害ガス除去材13であれば、通気性に優れ、MnO2添着活性炭粒子3及びK2CO3添着活性炭粒子3’の表面を有効に利用できるので、オゾン、VOC等の有害ガスの除去を効率良く行うことができる。また、通風時の圧力損失も低く、また、プリーツ折り加工も容易であるという利点がある。そのため、難燃性有害ガス除去材13の厚さ方向に有害ガス含有ガスを通過させることによって、有害ガスを除去することができる。

【0047】

図2のような構造の難燃性有害ガス除去材13は、例えば、ホットメルト不織布を一体化したカバー材5のホットメルト不織布面側にMnO2添着活性炭粒子3及びK2CO3添着活性炭粒子3’を配した後、加熱処理によってホットメルト不織布とMnO2添着活性炭粒子3又はK2CO3添着活性炭粒子3’との接する部分に、樹脂凝集部2を形成するとともにカバー材5と一体化して製造できる。この時の加熱処理条件を調節することによって、樹脂凝集部2間を連結する連結部1を形成することができる。つまり、乾熱若しくは湿熱による加熱処理を行うことによって、ホットメルト樹脂が可塑化し、その一部は繊維形態を残したまま連結部1となり、ホットメルト不織布を構成していた比較的細い繊維は溶融切断され、MnO2添着活性炭粒子3又はK2CO3添着活性炭粒子3’との接触部分に凝集して樹脂凝集部2を形成する。

【0048】

図3のような構造の難燃性有害ガス除去材13は、例えば、図2と同様の難燃性有害ガス除去材13を作製した後、ホットメルト不織布を一体化したカバー材5’のホットメルト不織布面とMnO2添着活性炭粒子3及びK2CO3添着活性炭粒子3’とが当接するように積層した後、加熱処理によってホットメルト不織布とMnO2添着活性炭粒子3又はK2CO3添着活性炭粒子3’との接する部分に樹脂凝集部2’を形成するとともにカバー材5’と一体化することができる。この時の加熱処理条件を調節することによって、樹脂凝集部2’間を連結する連結部1’を形成することができる。

【0049】

或いは、ホットメルト不織布を一体化したカバー材5のホットメルト不織布面側にMnO2添着活性炭粒子3及びK2CO3添着活性炭粒子3’を配し、更に、ホットメルト不織布を一体化したカバー材5’のホットメルト不織布面とMnO2添着活性炭粒子3及びK2CO3添着活性炭粒子3’とが当接するように積層した後、加熱処理によってホットメルト不織布とMnO2添着活性炭粒子3又はK2CO3添着活性炭粒子3’との接する部分に樹脂凝集部2と樹脂凝集部2’を同時に形成するとともに、同時にカバー材5及びカバー材5’と一体化して製造できる。この時の加熱処理条件を調節することによって、樹脂凝集部2間を連結する連結部1及び樹脂凝集部2’間を連結する連結部1’を形成することができる。

【0050】

難燃性有害ガス除去材13の更に別の形態として、例えば、図4に例示するように、前記と同様のカバー材5の上に、ホットメルト樹脂からなる樹脂凝集部2を介して前記と同様のMnO2添着活性炭粒子3が接着されており、MnO2添着活性炭粒子3とK2CO3添着活性炭粒子3’とがホットメルト樹脂から成る樹脂凝集部2’’を介して接着しており、更に、K2CO3添着活性炭粒子3’がホットメルト樹脂から成る樹脂凝集部2’を介して前記と同様のカバー材5’と接着している。図4においては、MnO2添着活性炭粒子3及びK2CO3添着活性炭粒子3’、樹脂凝集部2、2’、2’’及び樹脂凝集部間を連結する連結樹脂1、1’、1’’によって、添着活性炭粒子層8(有害ガス除去層4)が構成されている。この添着活性炭粒子層8においては、樹脂凝集部間を連結する連結樹脂1、1’、1’’を含んでいるが、必ずしも連結樹脂1、1’、1’’を含んでいる必要はない。このような難燃性有害ガス除去材13であれば、通気性に優れ、MnO2添着活性炭粒子3及びK2CO3添着活性炭粒子3’の表面を有効に利用できるので、オゾン、VOC等の有害ガスの除去を効率良く行うことができる。また、通風時の圧力損失も低く、また、プリーツ折り加工も容易であるという利点がある。そのため、難燃性有害ガス除去材13の厚さ方向に有害ガス含有ガスを通過させることによって、有害ガスを除去することができる。

【0051】

図4に示すような構造の難燃性有害ガス除去材13は、例えば、ホットメルト不織布を一体化したカバー材5のホットメルト不織布面側にMnO2添着活性炭粒子3を配した後、加熱処理によってホットメルト不織布とMnO2添着活性炭粒子3との接する部分に樹脂凝集部2を形成するとともにカバー材5と一体化する。次いで、MnO2添着活性炭粒子3の上にホットメルト不織布、K2CO3添着活性炭粒子3’を順に積層した後、加熱処理によってホットメルト不織布とMnO2添着活性炭粒子3又はK2CO3添着活性炭粒子3’との接する部分に樹脂凝集部2’’を形成し、MnO2添着活性炭粒子3とK2CO3添着活性炭粒子3’とを一体化する。そして、ホットメルト不織布を一体化したカバー材5’のホットメルト不織布面側がK2CO3添着活性炭粒子3’と当接するように積層した後、加熱処理によってホットメルト不織布とK2CO3添着活性炭粒子3’との接する部分に樹脂凝集部2’を形成するとともにカバー材5’と一体化して製造できる。このいずれの加熱処理においても、その条件を調節することによって、樹脂凝集部間を連結する連結部1、1’、1’’を形成することができる。つまり、乾熱若しくは湿熱による加熱処理を行うことによって、ホットメルト樹脂が可塑化し、その一部は繊維形態を残したまま連結部1、1’、1’’となり、ホットメルト不織布を構成していた比較的細い繊維は溶融切断され、MnO2添着活性炭粒子3又はK2CO3添着活性炭粒子3’との接触部分に凝集して樹脂凝集部2、2’、2’’を形成する。

【0052】

なお、図4における難燃性有害ガス除去材13はMnO2添着活性炭粒子3のみからなる層とK2CO3添着活性炭粒子3’のみからなる層とを有する態様であるが、図2、3と同様に、MnO2添着活性炭粒子3とK2CO3添着活性炭粒子3’とが混在する層を2層有する態様であっても良い。また、図4における難燃性有害ガス除去材13はMnO2添着活性炭粒子3のみからなる層とK2CO3添着活性炭粒子3’のみからなる層の2層からなるが、3層以上であっても良く、その場合、MnO2添着活性炭粒子3のみからなる層とK2CO3添着活性炭粒子3’のみからなる層を積層した態様であっても良いし、MnO2添着活性炭粒子3とK2CO3添着活性炭粒子3’とが混在した層のみからなる態様であっても良いし、これらの層が混在する態様であっても良い。

【0053】

また、図2〜図4と同様の難燃性有害ガス除去材13であるものの、樹脂凝集部間を連結する連結部を有しない難燃性有害ガス除去材は、例えば、MnO2添着活性炭粒子3及びK2CO3添着活性炭粒子3’と熱融着性樹脂粉末とを混合した後、カバー材5の上に配置、又はカバー材5、5’で挟持した後、加熱処理することにより、前記熱融着性樹脂粉末の融着作用を発揮させることにより製造することができる。

【0054】

前述の通り、図2〜図4においては、MnO2添着活性炭粒子3及びK2CO3添着活性炭粒子3’が樹脂凝集部2、2’、2’’によってカバー材5、5’に一体化されているとともに、樹脂凝集部同士はホットメルト樹脂などの連結樹脂によって連結されており、MnO2添着活性炭粒子3及びK2CO3添着活性炭粒子3’、樹脂凝集部2、2’、2’’及び連結樹脂から添着活性炭粒子層8(有害ガス除去層4)が形成されている。この添着活性炭粒子層8における、MnO2添着活性炭粒子3とK2CO3添着活性炭粒子3’の総量は、添着活性炭粒子層8の60〜95mass%であるのが好ましく、70〜92mass%であるのがより好ましく、80〜90mass%であるのが更に好ましい。総量が60mass%未満であると、有害ガス除去性能が低下する場合があり、また、難燃性が低下する場合があるためである。一方、添着活性炭粒子量が95mass%を超えると、樹脂凝集部2、2’、2’’及び連結樹脂が少なくなり、MnO2添着活性炭粒子3及びK2CO3添着活性炭粒子3’が脱落しやすいためである。

【0055】

また、ホットメルト不織布を構成するホットメルト樹脂はMI(メルトインデックス)が50〜500であるのが好ましい。このMIが50未満であると、加熱時の流動性が低く、MnO2添着活性炭粒子3及びK2CO3添着活性炭粒子3’の固着が不完全となる場合がある。一方、MIが500を超えると、加熱時の流動性が高過ぎて、MnO2添着活性炭粒子3及びK2CO3添着活性炭粒子3’の固着が不完全となる場合があるためである。

【0056】

なお、図2〜図4の難燃性有害ガス除去材13におけるその他の物性、態様等は図1の難燃性有害ガス除去材で説明した内容と全く同様である。

【0057】

本発明の難燃性有害ガス除去材13は平板状のまま、難燃性有害ガス除去材13のカバー材5、5’及び有害ガス除去層4(添着活性炭粒子層8)を有害ガス含有ガスが透過するように使用することもできるし、難燃性有害ガス除去材13をプリーツ加工し、難燃性有害ガス除去材13のカバー材5、5’及び有害ガス除去層4(添着活性炭粒子層8)を有害ガス含有ガスが透過するように使用することもできる。後者のようにプリーツ加工した場合には、有害ガス含有ガスと添着活性炭粒子層8との接触面積が広いため好適な態様である。

【0058】

この好適であるプリーツ型難燃性有害ガス除去材について、図5を基に説明する。シート状難燃性有害ガス除去材21を所定のピッチでプリーツ加工し、設計に応じた山間隔を保持するために、合成樹脂、紙又は金属などからなる枠材22a、22bにより固定して、プリーツ型難燃性有害ガス除去材20を得ることができる。なお、プリーツ加工したシート状難燃性有害ガス除去材21を射出成型した樹脂により固定して、プリーツ型難燃性有害ガス除去材20とすることもできる。

【0059】

尚、図5は濾過面の形状が長方形状のプリーツ型難燃性有害ガス除去材20を図示するものであるが、長方形状である必要はなく、例えば、円形、三角形、楕円形など、装着機器に応じた形状とすることができる。なお、前記枠材22a、22bにカバー材と同様の難燃剤を含ませ、プリーツ型難燃性有害ガス除去材20全体としての難燃性を向上させるのが好ましい。

【0060】

前記長方形状のプリーツ型難燃性有害ガス除去材20の大きさは装着機器によって異なるため特に限定するものではないが、例えば、電子機器用途や自動車用途に用いる場合は、たて50〜300mm、よこ50〜300mm、山高さ10〜60mmであるのが好ましい。また、この用途の場合、面風速3.0m/秒における圧力損失は200Pa以下であるのが好ましく、150Pa以下であるのが更に好ましい。

【0061】

本発明の難燃性有害ガス除去材13、20は発泡材料水平燃焼試験(Horizontal Burning Foamed Material Test:以下、水平燃焼試験と略記すると共に、具体的な試験法については後段で詳述)に準ずる評価が「94HF−1」の基準条件を満たす難燃性を有するものである。そのため、電子写真装置などの電子機器用途に好適に使用することができる。

【実施例】

【0062】

以下に本発明の実施例を記載するが、本発明は以下の実施例に限定されるものではない。

【0063】

(二酸化マンガン含有液の準備)

市販の二酸化マンガン『活性化二酸化マンガン』(日本重化学工業(株)製)を、二酸化マンガン:水の質量比が1:9になるよう混合した二酸化マンガン含有液(M2)を用意した。

【0064】

また、前記二酸化マンガン含有液(M2)を湿式微粒化装置((株)スギノマシン製、スターバーストシステム)により微粒化させた二酸化マンガン含有液(M1)を調製した。

【0065】

なお、この二酸化マンガン含有液(M1)、(M2)をイオン交換水に滴下するとともに、1分間超音波分散させた後における二酸化マンガンの平均粒子径(メジアン径)を、レーザー回折/散乱式粒度分布測定装置(堀場製作所製、品番:LA−910W型)でそれぞれ測定したところ、二酸化マンガン含有液(M1)は0.77μmで、二酸化マンガン含有液(M2)は1.0μmであった。

【0066】

(炭酸カリウムの準備)

市販の炭酸カリウム粉末(ナカライテスク(株)製)を用意した。

【0067】

(活性炭粒子の準備)

BET法による比表面積が1500m2/gであり、充填密度が0.42g/cm3である市販の活性炭粒子(A)『クラレコール GW−H24/42』(クラレケミカル(株)製,商品名;粒径範囲0.35〜0.85mm、椰子殻活性炭、破砕状、平均粒径:24〜42メッシュ)を準備した。

【0068】

(添着活性炭粒子の準備)

(1)MnO2添着活性炭粒子M5sの調製;

前記二酸化マンガン含有液(M1)に水を混合して、濃度5mass%の希釈液とした。

【0069】

次いで、この希釈液を活性炭粒子(A)に散布した後、活性炭粒子を乾燥させて、平均粒径が0.77μmの二酸化マンガン粒子を全体の5mass%添着した添着活性炭粒子(M5s)を調製した。

【0070】

(2)MnO2添着活性炭粒子M10sの調製;

前記二酸化マンガン含有液(M1)に水を混合して、濃度5mass%の希釈液とした。

【0071】

次いで、この希釈液を活性炭粒子(A)に散布した後、活性炭粒子を乾燥させて、平均粒径が0.77μmの二酸化マンガン粒子を全体の10mass%添着した添着活性炭粒子(M10s)を調製した。

【0072】

(3)MnO2添着活性炭粒子M5bの調製;

前記二酸化マンガン含有液(M2)に水を混合して、濃度5mass%の希釈液とした。

【0073】

次いで、この希釈液を活性炭粒子(A)に散布した後、活性炭粒子を乾燥させて、平均粒径が1μmの二酸化マンガン粒子を全体の5mass%添着した添着活性炭粒子(M5b)を調製した。

【0074】

(4)K2CO3添着活性炭粒子K4の調製;

前記炭酸カリウム粉末を水に分散させて、濃度8mass%の分散液を調製した。

【0075】

次いで、この分散液を活性炭粒子(A)に散布した後、活性炭粒子を乾燥させて、全体の4mass%添着したK2CO3添着活性炭粒子(K4)を調製した。

【0076】

(5)K2CO3添着活性炭粒子K2の調製;

前記炭酸カリウム粉末を水に分散させて、濃度4mass%の分散液を調製した。

【0077】

次いで、この分散液を活性炭粒子(A)に散布した後、活性炭粒子を乾燥させて、全体の2mass%添着したK2CO3添着活性炭粒子(K2)を調製した。

【0078】

(6)MnO2−K2CO3添着活性炭粒子MK54の調製;

前記炭酸カリウム粉末を水に分散させて、濃度8mass%の分散液を調製した後、この分散液に前記二酸化マンガン含有液(M1)を添加して、混合液を調製した。

【0079】

次いで、この混合液を前述の活性炭粒子(A)に散布した後、活性炭粒子を乾燥させて、平均粒径が0.77μmの二酸化マンガン粒子を全体の5mass%と、炭酸カリウムを全体の4mass%添着した、MnO2−K2CO3添着活性炭粒子(MK54)を調製した。

【0080】

(7)MnO2−K2CO3添着活性炭粒子MK52の調製;

前記炭酸カリウム粉末を水に分散させて、濃度4mass%の分散液を調製した後、この分散液に前記二酸化マンガン含有液(M1)を添加して、混合液を調製した。

【0081】

次いで、この混合液を前述の活性炭粒子(A)に散布した後、活性炭粒子を乾燥させて、平均粒径が0.77μmの二酸化マンガン粒子を全体の5mass%と、炭酸カリウムを全体の2mass%添着した、MnO2−K2CO3添着活性炭粒子(MK52)を調製した。

【0082】

(バインダー樹脂液の準備)

リン系難燃剤液(難溶性のポリリン酸アンモニウムが水に分散した難燃剤液:分散液濃度42%)51.3部と、アクリル系エマルジョン型接着剤(分散液濃度45%)11.0部と、増粘剤0.2部と、水37.5部とからなるバインダー樹脂液を準備した。この樹脂液の濃度は26.65%であり、この樹脂液が乾燥してなる樹脂中に含まれるリン系難燃剤の質量比率は81mass%であった。

【0083】

(カバー材の準備)

目付20g/m2のポリエステル繊維からなるスパンボンド不織布に、前記バインダー樹脂液を含浸した後、乾燥させて、目付27g/m2、厚さ0.15mmのカバー材(面風速0.5m/秒における圧力損失:10Pa)を得た。このカバー材は、布帛であるスパンボンド不織布の繊維表面に、リン系難燃剤がアクリル系樹脂によって固定されたカバー材であり、リン系難燃剤はカバー材全体の21mass%(目付:5.7g/m2)を占めていた。

【0084】

(複合カバー材の準備)

熱可塑性ポリアミド系樹脂(190℃におけるメルトインデックス:80)を溶融紡糸して、目付15g/m2の蜘蛛の巣状のホットメルト不織布を形成した後、直ちに前記カバー材の上に積層した。ホットメルト不織布は冷却されると同時にカバー材に付着して、ホットメルト不織布が付着した目付42g/m2の複合カバー材を得た。

【0085】

(実施例1)

図4のようなシート状難燃性有害ガス除去材を作製した。つまり、まず、複合カバー材のホットメルト不織布上に、MnO2添着活性炭粒子(M5s)を1m2あたり130gとなるように散布した。

【0086】

続いて、約5kg/cm2の水蒸気処理をカバー材側から約7秒間行い、ホットメルト不織布を可塑化溶融させ、ホットメルト樹脂からなる樹脂凝集部2を介して、MnO2添着活性炭粒子(M5s)をカバー材5に接着した。なお、樹脂凝集部同士は連結部1によって連結していた。

【0087】

続いて、MnO2添着活性炭粒子(M5s)上に、目付20g/m2のホットメルト不織布を積層し、更にK2CO3添着活性炭粒子(K4)を1m2あたり170gとなるように散布した後、カバー材側から約5kg/cm2の水蒸気処理を約7秒間行い、MnO2添着活性炭粒子(M5s)とK2CO3添着活性炭粒子(K4)とをホットメルト樹脂からなる樹脂凝集部2’’を介して接着した。

【0088】

次に、複合カバー材を、K2CO3添着活性炭粒子(K4)上に、ホットメルト不織布が当接するように積層した後、ヒートプレス処理(温度:135℃、圧力:約4kg/cm2、時間:約2秒)により、ホットメルト不織布を可塑化溶融して、ホットメルト樹脂からなる樹脂凝集部2’を介して、K2CO3添着活性炭粒子(K4)をカバー材5’に接着し、シート状難燃性有害ガス除去材を得た。なお、樹脂凝集部同士は連結部1’によって連結していた。

【0089】

このシート状難燃性有害ガス除去材の厚さは1.0mmであり、目付は404g/m2であり、面風速0.5m/秒における圧力損失は75Paであった。また、添着活性炭粒子層8の質量は350g/m2、厚さ0.7mmであり、添着活性炭粒子の総量は300g/m2(85.7mass%)であった。

【0090】

(実施例2)

図4のようなシート状難燃性有害ガス除去材を作製した。つまり、まず、複合カバー材のホットメルト不織布上に、MnO2添着活性炭粒子(M5s)とK2CO3添着活性炭粒子(K4)とを混合した混合添着活性炭粒子を1m2あたり130gとなるように散布した。なお、MnO2添着活性炭粒子(M5s)とK2CO3添着活性炭粒子(K4)とは1:1の質量比で混合した。

【0091】

続いて、約5kg/cm2の水蒸気処理をカバー材側から約7秒間行い、ホットメルト不織布を可塑化溶融させ、ホットメルト樹脂からなる樹脂凝集部2を介して、MnO2添着活性炭粒子(M5s)及びK2CO3添着活性炭粒子(K4)をカバー材5に接着した。なお、樹脂凝集部同士は連結部1によって連結していた。

【0092】

続いて、MnO2添着活性炭粒子(M5s)及びK2CO3添着活性炭粒子(K4)の層上に、目付20g/m2のホットメルト不織布を積層し、更に、MnO2添着活性炭粒子(M5s)とK2CO3添着活性炭粒子(K4)とを混合した混合添着活性炭粒子を1m2あたり170gとなるように散布した後、カバー材側から約5kg/cm2の水蒸気処理を約7秒間行い、MnO2添着活性炭粒子(M5s)同士、K2CO3添着活性炭粒子(K4)同士、及びMnO2添着活性炭粒子(M5s)とK2CO3添着活性炭粒子(K4)とを、ホットメルト樹脂からなる樹脂凝集部2’’を介して接着した。

【0093】

次に、露出したMnO2添着活性炭粒子(M5s)とK2CO3添着活性炭粒子(K4)とからなる層に、複合カバー材のホットメルト不織布が当接するように積層した後、ヒートプレス処理(温度:135℃、圧力:約4kg/cm2、時間:約2秒)により、ホットメルト不織布を可塑化溶融して、ホットメルト樹脂からなる樹脂凝集部2’を介して、MnO2添着活性炭粒子(M5s)及びK2CO3添着活性炭粒子(K4)をカバー材5’に接着し、シート状難燃性有害ガス除去材を得た。なお、樹脂凝集部同士は連結部1’によって連結していた。

【0094】

このシート状難燃性有害ガス除去材の厚さは1.0mmであり、目付は404g/m2であり、面風速0.5m/秒における圧力損失は75Paであった。また、添着活性炭粒子層8の質量は350g/m2、厚さ0.7mmであり、添着活性炭粒子の総量は300g/m2(85.7mass%)であった。

【0095】

(比較例1)

図4のようなシート状難燃性有害ガス除去材を作製した。つまり、まず、複合カバー材のホットメルト不織布上に、MnO2−K2CO3添着活性炭粒子(MK54)を1m2あたり130gとなるように散布した。

【0096】

続いて、約5kg/cm2の水蒸気処理をカバー材側から約7秒間行い、ホットメルト不織布を可塑化溶融させ、ホットメルト樹脂からなる樹脂凝集部2を介して、MnO2−K2CO3添着活性炭粒子(MK54)をカバー材5に接着した。なお、樹脂凝集部同士は連結部1によって連結していた。

【0097】

続いて、MnO2−K2CO3添着活性炭粒子(MK54)上に、目付20g/m2のホットメルト不織布を積層し、更にMnO2−K2CO3添着活性炭粒子(MK54)を1m2あたり170gとなるように散布した後、カバー材側から約5kg/cm2の水蒸気処理を約7秒間行い、MnO2−K2CO3添着活性炭粒子(MK54)同士をホットメルト樹脂からなる樹脂凝集部2’’を介して接着した。

【0098】

次に、複合カバー材を、MnO2−K2CO3添着活性炭粒子(MK54)上に、ホットメルト不織布が当接するように積層した後、ヒートプレス処理(温度:135℃、圧力:約4kg/cm2、時間:約2秒)により、ホットメルト不織布を可塑化溶融して、ホットメルト樹脂からなる樹脂凝集部2’を介して、MnO2−K2CO3添着活性炭粒子(MK54)をカバー材5’に接着し、シート状難燃性有害ガス除去材を得た。なお、樹脂凝集部同士は連結部1’によって連結していた。

【0099】

このシート状難燃性有害ガス除去材の厚さは1.0mmであり、目付は404g/m2であり、面風速0.5m/秒における圧力損失は75Paであった。また、添着活性炭粒子層8の質量は350g/m2、厚さ0.7mmであり、添着活性炭粒子の総量は300g/m2(85.7mass%)であった。

【0100】

(比較例2)

MnO2添着活性炭粒子(M5s)に替えて、MnO2添着活性炭粒子(M5b)を使用したこと以外は実施例1と同様にして、シート状難燃性有害ガス除去材を得た。

【0101】

(実施例3)

MnO2添着活性炭粒子(M5s)に替えて、MnO2添着活性炭粒子(M10s)を使用したこと以外は実施例1と同様にして、シート状難燃性有害ガス除去材を得た。

【0102】

(実施例4)

MnO2添着活性炭粒子(M5s)に替えて、MnO2添着活性炭粒子(M10s)を使用したこと以外は実施例2と同様にして、シート状難燃性有害ガス除去材を得た。

【0103】

(実施例5)

K2CO3添着活性炭粒子(K4)に替えて、K2CO3添着活性炭粒子(K2)を使用したこと以外は実施例1と同様にして、シート状難燃性有害ガス除去材を得た。

【0104】

(実施例6)

K2CO3添着活性炭粒子(K4)に替えて、K2CO3添着活性炭粒子(K2)を使用したこと以外は実施例2と同様にして、シート状難燃性有害ガス除去材を得た。

【0105】

(実施例7)

MnO2添着活性炭粒子(M5s)に替えて、MnO2添着活性炭粒子(M10s)を使用したこと、及び、K2CO3添着活性炭粒子(K4)に替えて、K2CO3添着活性炭粒子(K2)を使用したこと以外は実施例1と同様にして、シート状難燃性有害ガス除去材を得た。

【0106】

(実施例8)

MnO2添着活性炭粒子(M5s)に替えて、MnO2添着活性炭粒子(M10s)を使用したこと、及び、K2CO3添着活性炭粒子(K4)に替えて、K2CO3添着活性炭粒子(K2)を使用したこと以外は実施例2と同様にして、シート状難燃性有害ガス除去材を得た。

【0107】

(比較例3)

MnO2−K2CO3添着活性炭粒子(MK54)に替えて、MnO2−K2CO3添着活性炭粒子(MK52)を使用したこと以外は比較例1と同様にして、シート状難燃性有害ガス除去材を得た。

【0108】

(比較例4)

MnO2添着活性炭粒子(M5s)に替えて、K2CO3添着活性炭粒子(K4)を使用したこと以外は、実施例1と同様にして、シート状難燃性有害ガス除去材を得た。つまり、K2CO3添着活性炭粒子(K4)のみを使用して、シート状難燃性有害ガス除去材を得た。

【0109】

(比較例5)

MnO2添着活性炭粒子(M5s)及びK2CO3添着活性炭粒子(K4)に替えて、K2CO3添着活性炭粒子(K2)を使用したこと以外は、実施例1と同様にして、シート状難燃性有害ガス除去材を得た。つまり、K2CO3添着活性炭粒子(K2)のみを使用して、シート状難燃性有害ガス除去材を得た。

【0110】

(比較例6)

K2CO3添着活性炭粒子(K4)に替えて、MnO2添着活性炭粒子(M5s)を使用したこと以外は、実施例1と同様にして、シート状難燃性有害ガス除去材を得た。つまり、MnO2添着活性炭粒子(M5s)のみを使用して、シート状難燃性有害ガス除去材を得た。

【0111】

(比較例7)

MnO2添着活性炭粒子(M5s)及びK2CO3添着活性炭粒子(K4)に替えて、MnO2添着活性炭粒子(M10s)を使用したこと以外は、実施例1と同様にして、シート状難燃性有害ガス除去材を得た。つまり、MnO2添着活性炭粒子(M10s)のみを使用して、シート状難燃性有害ガス除去材を得た。

【0112】

(難燃性評価)

UL 94(国際標準図書番号:ISBN1−55989−150−5)に規定された水平燃焼試験により難燃性を評価した。

【0113】

つまり、所定の高さに試験片を配置しておくことができる支持用金網を用い、この金網の下方に175±25mmの距離で脱脂綿(標識綿)を配置し、この金網に、長さ150±1mm、幅50±1mmの短冊状に裁断され、しかも長さ方向の一方の端部から25mm、60mm及び125mmの各位置に合計3つの標線を予め書き込んだ試験片(シート状難燃性有害ガス除去材)を載置した。

【0114】

その後、試験片を水平に載置した状態で、標線の基準となった端部に金網の下方から炎を60±1秒間当てた後、炎を試験片から離した。この時点から計時して、

[a]炎が消えた(残炎)時間

[b]炎と赤熱が消えた(残じん)時間

[c]炎又は赤熱の前線が125mm標線に達した時間、若しくは試験片が125mm標線の手前で燃焼又は赤熱が止まった時間

の3種類の時間を記録した。

【0115】

このような評価試験を5回実施した結果に応じて、次の表1に示すような「94HF−1」、「94HF−2」若しくは「94HBF」の3つに分類評価した。この結果は表2〜表5に示す通りであった。

【0116】

【表1】

【0117】

(VOC除去性能評価)

「DIN 71460−II」に準拠し、VOCをトルエンとした性能評価を実施した。

【0118】

試験するシート状難燃性有害ガス除去材を山高さ60mmのプリーツ型難燃性有害ガス除去材とした。その後、枠材22a、22bとしてのスパンボンド不織布を、ホットメルト接着剤で接着することによって、プリーツ型難燃性有害ガス除去材の形状を固定し、間口面積が、たて56mm×よこ112mm×高さ60mmで、濾材面積が、940cm2の寸法のエレメントを作製した。

【0119】

そして、このエレメントに対して、風速2.0m/秒、流入側トルエン濃度80ppm一定の条件下でトルエンガスを流し続け、経時的にエレメント流出側のトルエン濃度を脱臭フィルタ用ガス除去性能測定装置にて測定した。

【0120】

このVOC除去性能評価は、流出側におけるトルエンの濃度が流入側の濃度の95%になった破過点(効率としては5%にまで低下した時点)までの、トルエン吸着容量を間口面積当たりの値として、(g/m2)の単位で求めた。また、試験開始後、1分後の測定値を初期効率として算出した。この結果は表2〜表5に示す通りであった。

【0121】

(オゾン除去性能評価)

試験するシート状難燃性有害ガス除去材を直径30mmの円盤状に裁断し、円筒状ガラス製測定ホルダーにセットした。なお、この測定ホルダーの有効ろ過直径は25mmである。この測定ホルダーに対して、オゾン発生機『Model OES−10A』(ダイレック(株)製,商品名)でオゾン濃度(Ocb、単位:ppm)2.7ppm、セットされたシート状難燃性有害ガス除去材表面での面風速17cm/秒、温度25℃、相対湿度35%の条件下、オゾンを連続16時間流し、ホルダーの流出側のオゾン濃度(Oca、単位:ppm)を経時的に測定した。この際、オゾン濃度の測定には、『MODEL1200』(ダイレック(株)製,商品名)を用い、オゾン除去性能は、下記の式からオゾン除去率(=Ore、単位:%)として算出した。尚、試験開始後10分後のオゾン除去率を初期効率とした。この結果は表2〜表5に示す通りであった。

Ore={(Ocb−Oca)/Ocb}×100

【0122】

【表2】

#:A・・MnO2添着活性炭粒子のみからなる層とK2CO3添着活性炭粒子のみからなる層を形成

B・・MnO2添着活性炭粒子とK2CO3添着活性炭粒子が混在する層を2層形成

C・・MnO2−K2CO3添着活性炭粒子のみからなる層を2層形成

#:二酸化マンガンの平均粒径が大き過ぎ、MnO2添着活性炭粒子(M5b)から二酸化マンガンの脱落が著しく、エレメントを作製できなかったため、未測定

【0123】

【表3】

#:A・・MnO2添着活性炭粒子のみからなる層とK2CO3添着活性炭粒子のみからなる層を形成

B・・MnO2添着活性炭粒子とK2CO3添着活性炭粒子が混在する層を2層形成

【0124】

【表4】

#:A・・MnO2添着活性炭粒子のみからなる層とK2CO3添着活性炭粒子のみからなる層を形成

B・・MnO2添着活性炭粒子とK2CO3添着活性炭粒子が混在する層を2層形成

C・・MnO2−K2CO3添着活性炭粒子のみからなる層を2層形成

【0125】

【表5】

#:D・・K2CO3添着活性炭粒子のみからなる層を2層形成

E・・MnO2添着活性炭粒子のみからなる層を2層形成

【0126】

実施例1と比較例2との比較から、二酸化マンガン粒子の平均粒子径が0.8μm以下であると、オゾン除去性能が向上することがわかった。

【0127】

また、実施例1、2と比較例1との比較、及び実施例5、6と比較例3との比較から、二酸化マンガン粒子と炭酸カリウム粒子が別々の活性炭粒子に添着していることによって、難燃性に優れていることがわかった。

【0128】

更に、実施例1〜8と比較例4〜7との比較から、二酸化マンガン粒子を添着した添着活性炭粒子と炭酸カリウム粒子を添着した添着活性炭粒子とが並存していることによって、比較的高いオゾン除去性能を長期間、維持可能であることが推察できた。

【0129】

更に、実施例1と実施例2との比較、実施例3と実施例4との比較、実施例5と実施例6との比較、及び実施例7と実施例8との比較から、MnO2添着活性炭粒子とK2CO3添着活性炭粒子とが混在するのではなく、MnO2添着活性炭粒子のみからなる層とK2CO3添着活性炭粒子のみからなる層を備えている方が、オゾンの除去性能に優れていることがわかった。

【産業上の利用可能性】

【0130】

本発明の難燃性有害ガス除去材はオゾン、揮発性有機化合物(VOC)などの有害ガスを効果的に除去することができ、しかも難燃性に優れているため、レーザープリンター等の電子写真装置用途や、種々の空調機器に装着して使用することができる。

【符号の説明】

【0131】

1、1’、1” 連結部

2、2’ 樹脂凝集部

3 二酸化マンガン粒子を添着した添着活性炭粒子

3’ 炭酸カリウム粒子を添着した添着活性炭粒子

4 有害ガス除去層

5、5’ カバー材

8 添着活性炭粒子層

10、10’ 接着剤

13 難燃性有害ガス除去材

20 プリーツ型難燃性有害ガス除去材

21 シート状難燃性有害ガス除去材

22a、22b 枠材

【特許請求の範囲】

【請求項1】

平均粒子径0.8μm以下の二酸化マンガン粒子を添着した添着活性炭粒子と、炭酸カリウム粒子を添着した添着活性炭粒子とを含んでいることを特徴とする難燃性有害ガス除去材。

【請求項1】

平均粒子径0.8μm以下の二酸化マンガン粒子を添着した添着活性炭粒子と、炭酸カリウム粒子を添着した添着活性炭粒子とを含んでいることを特徴とする難燃性有害ガス除去材。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−71052(P2013−71052A)

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願番号】特願2011−211813(P2011−211813)

【出願日】平成23年9月28日(2011.9.28)

【出願人】(000229542)日本バイリーン株式会社 (378)

【Fターム(参考)】

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願日】平成23年9月28日(2011.9.28)

【出願人】(000229542)日本バイリーン株式会社 (378)

【Fターム(参考)】

[ Back to top ]