難燃性樹脂組成物及びその製造方法

【課題】ポリウレタンの断熱性、弾力性、遮音性等を保持しながら、難燃性、耐火性に優れた難燃性樹脂組成物とその製造方法を提供すること。

【解決手段】ポリウレタンに、少なくとも、ポリ燐酸アンモニウム、及び、水酸化アルミニウム若しくは水酸化マグネシウム、及び、多価アルコール系炭化層形成剤、及び、メラミン骨格を有する含窒素化合物、及び、膨張黒鉛を含有する難燃性付与材が含有されてなることを特徴とする難燃性樹脂組成物。

【解決手段】ポリウレタンに、少なくとも、ポリ燐酸アンモニウム、及び、水酸化アルミニウム若しくは水酸化マグネシウム、及び、多価アルコール系炭化層形成剤、及び、メラミン骨格を有する含窒素化合物、及び、膨張黒鉛を含有する難燃性付与材が含有されてなることを特徴とする難燃性樹脂組成物。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、難燃性樹脂組成物に関するものであり、更に詳細には、ポリウレタンに特定の成分を含有させてなる難燃性に優れた難燃性樹脂組成物及びその製造方法に関する。

【0002】

建築物・船舶等に用いられている断熱パネルや、椅子等に用いられているクッション材にはポリウレタン樹脂が用いられているが、火災に弱いという欠点がある。この欠点を克服するために、難燃性を得る目的で、水酸化アルミニウム、黒鉛やリン系難燃剤をポリウレタン樹脂に混合する方法がとられている(特許文献1〜特許文献3)。

しかしながら、これらの方法では大量の水酸化アルミニウムをポリウレタン樹脂に添加するために良好な発泡が行なわれず、断熱性と弾力性等の確保が困難であった。また、水酸化アルミニウムを多く配合するとすぐに固化してしまう場合があり、作業性に劣るという問題点があった。

【0003】

更に、ポリウレタンに公知の難燃化剤を種々混合し、難燃性を発揮できるとする樹脂組成物が知られているが(特許文献3〜特許文献8)、燃焼実験を行った際に強固な炭化層(チャー)が形成されず、炭化層のやせ細りや貫通が見られたり、黒鉛が火によって飛び散ってしまったりするという欠点があった。また、たとえ難燃性は付与されても耐火性までは付与できず、更なる開発が期待されていた。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2005−120646号公報

【特許文献2】特開2006−083208号公報

【特許文献3】特開2009−167326号公報

【特許文献4】特開平8−302202号公報

【特許文献5】特開平11−001574号公報

【特許文献6】特開2007−191554号公報

【特許文献7】特開2006−070050号公報

【特許文献8】特開2000−001926号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は、上記背景技術に鑑みてなされたものであり、その課題は、ポリウレタンの断熱性、弾力性、遮音性等を保持しながら、耐火性、難燃性に優れた難燃性樹脂組成物とその製造方法を提供することにある。

【課題を解決するための手段】

【0006】

本発明者は鋭意検討を行った結果、ポリウレタンに複数の特定の成分を含有させることにより、水酸化アルミニウムを大量に加えなくても高難燃性が得られることを見出し、また、ポリウレタンの長所である断熱性、弾力性、遮音性等を保持しながら、その欠点である燃焼性を克服できることを見出して、本発明を完成するに至った。

【0007】

すなわち、本発明は、ポリウレタンに、少なくとも、ポリ燐酸アンモニウム、及び、水酸化アルミニウム若しくは水酸化マグネシウム、及び、多価アルコール系炭化層形成剤、及び、メラミン骨格を有する含窒素化合物、及び、膨張黒鉛を含有する難燃性付与材が含有されてなることを特徴とする難燃性樹脂組成物である。

【0008】

また、本発明は、少なくとも、ポリオール成分、及び、ポリイソシアネート成分、及び、ポリ燐酸アンモニウム、及び、水酸化アルミニウム若しくは水酸化マグネシウム、及び、多価アルコール系炭化層形成剤、及び、メラミン骨格を有する含窒素化合物、及び、膨張黒鉛を含有する難燃性樹脂組成物原料を配合することを特徴とする難燃性樹脂組成物の製造方法である。

【0009】

また、本発明は、上記の難燃性樹脂組成物においてポリウレタンに含有される難燃性付与材であって、少なくとも、ポリ燐酸アンモニウム、及び、水酸化アルミニウム若しくは水酸化マグネシウム、及び、多価アルコール系炭化層形成剤、及び、メラミン骨格を有する含窒素化合物、及び、膨張黒鉛を含有することを特徴とする難燃性付与材である。

【0010】

また、本発明は、上記の難燃性樹脂組成物の製造方法においてポリオール成分及びポリイソシアネート成分に配合するものであって、少なくとも、ポリ燐酸アンモニウム、及び、水酸化アルミニウム若しくは水酸化マグネシウム、及び、多価アルコール系炭化層形成剤、及び、メラミン骨格を有する含窒素化合物、及び、膨張黒鉛を含有することを特徴とする難燃性付与材である。

【0011】

また、本発明は、上記の難燃性樹脂組成物を構造物に被覆させてなることを特徴とする耐火構造物である。

【0012】

また、本発明は、上記の難燃性樹脂組成物を構造物に被覆させることを特徴とする耐火方法である。

【発明の効果】

【0013】

本発明によれば、ポリウレタンに複数の特定の成分を含有させることにより、水酸化アルミニウムを大量に加えなくても高難燃性が得られ、ポリウレタンの長所である断熱性、弾力性、遮音性等を保持しながら、その欠点である燃焼性を克服する難燃性樹脂組成物とその製造方法を提供することができる。

【0014】

更に、本発明の難燃性樹脂組成物は、従来の難燃性ポリウレタンと比較して難燃性の程度を上げることができ、少なくとも形状を特定すれば、防火構造や準耐火構造を与える材料となり得るのみならず、他の素材との組合せにより耐火構造を与える材料ともなり得るものである。また、本発明は、極めて酸素指数が大きい難燃性樹脂組成物とその製造方法を提供することができる。

【0015】

更に、本発明における難燃性付与材には、ハロゲン含有化合物;アンチモン等の重金属;アスベスト、ロックウール、スラグウール等の針状結晶物;等の有害物及び危険物を必須成分としては含有していないので、人体に対して安全であり、環境に対しても悪影響がない。

【図面の簡単な説明】

【0016】

【図1】耐火性評価のサンプルの概略を示す図である。

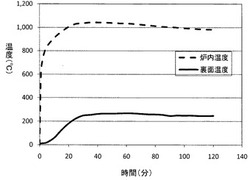

【図2】難燃性樹脂組成物B(実施例2)の耐火性評価の結果を示す図である。

【図3】難燃性樹脂組成物C(実施例3)の耐火性評価の結果を示す図である。

【図4】難燃性樹脂組成物B(実施例2)と難燃性樹脂組成物e(比較例5)との耐火性評価結果の比較を示す図である。

【発明を実施するための形態】

【0017】

以下、本発明について説明をするが、本発明は、以下の具体的形態に限定されるものではなく、本発明の技術的範囲内で任意に変形することができる。

【0018】

本発明の難燃性樹脂組成物は、ポリウレタンに、少なくとも、ポリ燐酸アンモニウム、及び、水酸化アルミニウム若しくは水酸化マグネシウム、及び、多価アルコール系炭化層形成剤、及び、メラミン骨格を有する含窒素化合物、及び、膨張黒鉛を含有する難燃性付与材が含有されてなることを特徴とする。

【0019】

[ポリウレタン]

「ポリウレタン」は、イソシアネート基とアルコール基が反応してできるポリマーを言う。本発明におけるポリウレタンは、ウレタン結合でモノマーを共重合させたものであれば特に限定はなく、ポリオールとポリイソシアネートを原料の主成分として合成されるものである。

本発明におけるポリウレタンは、発泡ポリウレタンでも非発泡ポリウレタンでもよく、軟質ポリウレタンでも硬質ポリウレタンでもよい。また、本発明におけるポリウレタンには、イソシアネートの3量化反応で生成するイソシアヌレート環を含有するイソシアヌレート変性硬質ポリウレタンも含まれる。本発明の前記効果は、特に発泡ポリウレタンにおいて発揮される。

【0020】

ここで、ポリオール成分とポリイソシアネート成分としては、特に限定することなく通常使用されているものの中から任意に選ぶことができる。ポリオール成分としては、例えば、カルボキシル基を有するジオール化合物、カルボキシル基を有しないポリオール化合物等が挙げられる。

【0021】

カルボキシル基を有するジオール化合物としては、ジメチロール酢酸、ジメチロールプロピオン酸、ジメチロールブタン酸、ジメチロールペンタン酸等のジメチロールアルカン酸;ジヒドロキシコハク酸;ジヒドロキシ安息香酸;等が挙げられる。特に、反応性、溶解性等の点から、ジメチロールプロピオン酸、ジメチロールブタン酸が好ましい。

【0022】

カルボキシル基を有しないポリオール化合物としては、一般にポリウレタン樹脂を構成するポリオール成分として知られているものならば特に限定されず、ブタンジオール、ヘキサンジオール、オクタンジオール、デカンジオール等のジオールモノマー類;ポリエーテルポリオール類;ポリエステルポリオール類;ポリカーボネートポリオール類;ポリブタジエングリコール類;これらの混合物;等が使用できる。軟質ポリウレタンにおいては、ポリエーテルポリオール類、ポリエステルポリオール類等が特に好ましい。

【0023】

ポリエーテルポリオール類としては、酸化エチレン、酸化プロピレン、テトラヒドロフラン等の重合体又は共重合体等が挙げられる。

【0024】

ポリエステルポリオール類としては、エチレングリコール、1,2−プロパンジオール、1,3−プロパンジオール、1,3−ブタンジオール、1,4−ブタンジオール、ネオペンチルグリコール、ペンタンジオール、3−メチル−1,5−ペンタンジオール、ヘキサンジオール、オクタンジオール、1,4−ブチレンジオール、ジエチレングリコール、トリエチレングリコール、ジプロピレングリコール、ダイマージオール等の飽和又は不飽和の低分子ジオール類、並びに、n−ブチルグリシジルエーテル、2−エチルヘキシルグリシジルエーテル類のアルキルグリシジルエーテル類、バーサティック酸グリシジルエステル等のモノカルボン酸グリシジルエステル類と、アジピン酸、フタル酸、イソフタル酸、テレフタル酸、マレイン酸、フマル酸、コハク酸、シュウ酸、マロン酸、グルタル酸、ピメリン酸、スベリン酸、アゼライン酸、セバシン酸等のジカルボン酸類又はこれらの無水物類を、脱水縮合して得られるポリエステルポリオール類や、環状エステル化合物を開環重合して得られるポリエステルポリオール類等が挙げられる。

【0025】

ポリカーボネートポリオール類としては、(1)ジオール又はビスフェノールと炭酸エステルとの反応物、及び、(2)ジオール又はビスフェノールにアルカリの存在下でホスゲンとの反応物が使用できる。炭酸エステルとしては、ジメチルカーボネート、ジエチルカーボネート、ジフェニルカーボネート、エチレンカーボネート、プロピレンカーボネート等が挙げられる。また、ジオールとしては、エチレングリコール、プロピレングリコール、ジプロピレングリコール、ジエチレングリコール、トリエチレングリコール、ブチレングリコール、3−メチル−1,5−ペンタンジオール、2−メチル−1,8−オクタンジオール、3,3’−ジメチロールヘプタン、ポリオキシエチレングリコール、ポリオキシプロピレングリコール、プロパンジオール、1,3−ブタンジオール、1,4−ブタンジオール、1,5−ペンタンジオール、1,6−ヘキサンジオール、1,9−ノナンジオール、ネオペンチルグリコール、オクタンジオール、ブチルエチルペンタンジオール、2−エチル−1,3−ヘキサンジオール、シクロヘキサンジオール、3,9−ビス(1,1−ジメチル−2−ヒドロキシエチル、2,2,8,10−テトラオキソスピロ〔5.5〕ウンデカン等が挙げられる。また、ビスフェノールとしては、ビスフェノールAやビスフェノールF、ビスフェノール類にエチレンオキサイド、プロピレンオキサイド等のアルキレンオキサイドを付加させたビスフェノール類等が挙げられる。

【0026】

これらのポリオール化合物は、単独で用いても、2種類以上を併用してもよい。

【0027】

上記カルボキシル基を有しないポリオール化合物の場合、数平均分子量(Mn)は、得られるポリウレタンの難燃性等を考慮して適宜決定されるが、通常は500〜8000の範囲が好ましく、更に好ましくは1000〜5000である。Mnが500未満になると、ポリウレタン中のウレタン結合が多くなりすぎる場合があり、またMnが8000を越えると、架橋点間分子量が大きくなりすぎる場合がある。

【0028】

また、ポリイソシアネートとしては、公知のポリイソシアネートを用いられるが、例えば、芳香族ジイソシアネート、脂肪族ジイソシアネート、脂環族イソシアネート、又はこれらの混合物等が挙げられる。

【0029】

芳香族ジイソシアネートとしては、ジフェニルジイソシアネート、1,5−ナフチレンジイソシアネート、4,4′−ジフェニルメタンジイソシアネート、4,4′−ジフェニルジメチルメタンジイソシアネート、4,4′−ベンジルイソシアネート、ジアルキルジフェニルメタンジイソシアネート、テトラアルキルジフェニルメタンジイソシアネート、1,3−フェニレンジイソシアネート、1,4−フェニレンジイソシアネート、トリフェニルジイソシアネート、トリレンジイソシアネート、キシリレンジイソシアネート等が挙げられる。

【0030】

脂肪族ジイソシアネートとしては、ブタン−1,4−ジイソシアネート、ヘキサメチレンジイソシアネート、2,2,4−トリメチルヘキサメチレンジイソシアネート、リジンジイソシアネート等が挙げられる。脂環族イソシアネートとしては、シクロヘキサン−1,4−ジイソシアネート、イソホロンジイソシアネート、ノルボルナンジイソシアナートメチル、ビス(4−イソシアネートシクロヘキシル)メタン、1,3−ビス(イソシアネートメチル)シクロヘキサン、メチルシクロヘキサンジイソシアネート等が挙げられる。

【0031】

また、下記に示したように、ジイソシアネートが3量化して環を形成したトリイソシアヌレート等のポリイソシアヌレート化合物が挙げられる。

【0032】

【化1】

[上記式中、Rは、具体的に前記したジイソシアネートの2個のイソシアネート基が置換している2価の有機基を示す。]

【0033】

上記ポリイソシアネートの配合量は特に制限されるものではないが、難燃性樹脂組成物を得るときは、全ポリオール成分100質量部に対して、10〜130質量部が好ましく、30〜110質量部がより好ましく、50〜110質量部が特に好ましい。硬質の難燃性樹脂組成物を得るときは、全ポリオール成分100質量部に対して、30〜130質量部が好ましく、40〜120質量部がより好ましく、50〜110質量部が特に好ましい。軟質の難燃性樹脂組成物を得るときは、上記ポリイソシアネートの配合量は、全ポリオール成分100質量部に対して、10〜80質量部が好ましく、20〜70質量部がより好ましく、30〜60質量部が特に好ましい。

【0034】

反応は、常温(20℃)〜150℃の間で行なわれ、更に、製造時間、副反応の制御の面から好ましくは60〜120℃の間で行なわれる。反応には、触媒を用いることも好ましい。触媒は公知のものが使用可能である。

【0035】

[発泡剤]

更に、発泡ポリウレタンを製造するためには発泡剤が使用される。本発明の難燃性樹脂組成物は、少なくとも、ポリオール成分及びポリイソシアネート成分に、少なくとも、ポリ燐酸アンモニウム、及び、水酸化アルミニウム若しくは水酸化マグネシウム、及び、多価アルコール系炭化層形成剤、及び、メラミン骨格を有する含窒素化合物、及び、膨張黒鉛を含有し、要すれば更に発泡剤を含有する難燃性樹脂組成物原料を配合し反応してなるものであることが好ましい。

【0036】

発泡剤としては、公知のものを任意に用いることができるが、例えば、ポリジメチルシロキサン、ポリジメチルシロキサンとポリエーテルのブロック共重合体等のシリコーン化合物、フロン、代替フロン、水、炭化水素、炭酸ガス、塩素化炭化水素、メタン等の炭化水素発泡剤等が挙げられる。発泡剤として別途添加せずに、空気中の水分、ポリウレタン反応の際に発生する炭酸ガス等を発泡源とする水発泡や炭酸ガス発泡でもよい。

従って、上記ポリウレタン170質量部に対し、発泡剤は、0〜20質量部の範囲で用いることが好ましい。

また、更に、整泡剤を配合させることも好ましい。

【0037】

本発明における難燃性付与材は、難燃性樹脂組成物の製造においてポリウレタンに含有される難燃性付与材であって、少なくとも、ポリ燐酸アンモニウム、及び、水酸化アルミニウム若しくは水酸化マグネシウム、及び、多価アルコール系炭化層形成剤、及び、メラミン骨格を有する含窒素化合物、及び、膨張黒鉛を含有する。また、本発明における難燃性付与材は、後述する難燃性樹脂組成物の製造方法においてポリオール成分及びポリイソシアネート成分に配合するものであって、少なくとも、ポリ燐酸アンモニウム、及び、水酸化アルミニウム若しくは水酸化マグネシウム、及び、多価アルコール系炭化層形成剤、及び、メラミン骨格を有する含窒素化合物、及び、膨張黒鉛を含有することを特徴とする。

【0038】

[ポリ燐酸アンモニウム]

ポリ燐酸アンモニウムは、ポリ燐酸アンモニウム、メラミン変成ポリ燐酸アンモニウム、カルバミルポリ燐酸アンモニウム、被覆型ポリ燐酸アンモニウム等、又はこれらの2種以上の混合物を挙げることができる。

【0039】

ポリ燐酸アンモニウムは、炭化層の形成に寄与する。「炭化層」はチャーとも呼ばれ、分解生成物、燃焼物からの可燃性気体、大気中からの酸素の出入を遮断する効果がある。

また、表面膨張層の形成に寄与する。「表面膨張層」とは、燃焼時に表面に形成される気体を含んで膨張した層を言い、分解生成物、燃焼物からの可燃性気体、大気中からの酸素の出入を遮断する効果がある。炭化層や表面膨張層の形成に関しては、後述する多価アルコール系炭化層形成剤との併用による相乗効果が見られる。

【0040】

中でも、特に、被覆型ポリ燐酸アンモニウムは、耐水性、発泡性、分散性が良好であり、ポリウレタンの安定性、難燃性等にも寄与するため好ましい。

被覆型でないポリ燐酸アンモニウムの場合には、耐水性が無いため、加熱の際に後述の水酸化アルミニウム又は水酸化マグネシウムから生じる結晶水の吸収により分解が起き、炭化層形成力が低下する場合がある。更に、被覆型でないポリ燐酸アンモニウムの場合には、耐水性が無いため、長期間放置しておくと吸湿による分解が起き、アンモニアガスが発生し、炭化層形成力が低下してしまう場合がある。

【0041】

ここで「被覆型ポリ燐酸アンモニウム」とは、ポリ燐酸アンモニウムを合成樹脂で被覆若しくはマイクロカプセル化したものであり、これらのポリ燐酸アンモニウムの水溶性は25℃において0.5質量%以下であることが好ましい。

【0042】

被覆又はマイクロカプセル化に使用できる樹脂としては、水が透過しにくく耐水性に優れた被膜を形成することのできる熱硬化性樹脂が好適であり、例えば、アルキッド樹脂、アリル樹脂、ユリア樹脂、メラミン樹脂、エポキシ樹脂、フェノール樹脂、不飽和ポリエステル樹脂、シリコーン樹脂、ウレタン樹脂、キシレン樹脂、フラン樹脂等の熱硬化性樹脂;それらを、アニオン、カチオン等にイオン変成したもの;高縮合タイプ等の特殊変成したもの;及びその他のもので変成したもの;からなる群より選ばれる少なくとも1種以上を用いることが好ましい。

【0043】

これらの樹脂の中で、耐水性に優れる、熱分解温度が高く熱安定性に優れている、分散性が良好、被膜の強度が高い、緻密な被膜が作製可能、耐水性が良好、発泡性が良好、難燃性に寄与する等の観点から、特に、メラミン樹脂、尿素樹脂、ユリア樹脂、ウレタン樹脂、フェノール樹脂等が好ましく、メラミン樹脂が上記の観点から特に好ましい。

【0044】

すなわち、ポリ燐酸アンモニウムの中でも、上記の好ましい被覆型ポリ燐酸アンモニウム等を用いると、経時変化によるポリ燐酸アンモニウムの分解を防ぐことができ、長期にわたって本発明の難燃性樹脂組成物の性能を維持することが可能である。また、本発明の難燃性樹脂組成物が、熱分解時に生じる後述の水酸化アルミニウム又は水酸化マグネシウム由来の結晶水を吸水するのを防ぐことができる。

【0045】

更に、該ポリ燐酸アンモニウムを熱硬化性樹脂等で被覆する際、ポリウレタンの極性(溶解度パラメーター、SP値)に接近している樹脂を選択することが特に好ましい。即ち、ポリ燐酸アンモニウム表面の極性をポリウレタンに近づけることで、分散性を高め、樹脂物性の低下を抑えることができる。

【0046】

上記の被覆型ポリ燐酸アンモニウムのレーザー回折式粒度分布測定装置にて測定した平均粒径(d50)は、分散性、難燃性等が良好である点で、好ましくは3〜100μm、より好ましくは5〜50μm、特に好ましくは15〜25μmである。

なお、本発明において、単に「粒径」と記載した時は、何れの成分についても、上記方法で測定した平均粒径のことをいう。

【0047】

ポリ燐酸アンモニウムの含有量は、上記ポリウレタン170質量部に対して、20〜100質量部が好ましく、より好ましくは30〜80質量部、特に好ましくは40〜70質量部である。また、ポリオール成分100質量部に対し、ポリイソシアネート成分10〜130質量部を用いてポリウレタンを合成するに際し、ポリ燐酸アンモニウムを20〜100質量部配合させることが好ましく、40〜70質量部配合させることがより好ましく、40〜60質量部配合させることが特に好ましい。

【0048】

ポリ燐酸アンモニウムが少なすぎる場合には、難燃性が劣る場合があり、一方、多すぎる場合には、コスト高になってしまう場合がある。

【0049】

[水酸化アルミニウム又は水酸化マグネシウム]

本発明における難燃性付与材に含有される水酸化アルミニウム又は水酸化マグネシウムは、アルミニウム又はマグネシウムの水酸化物であれば特に限定なく用いることができ、結晶水を有しているものが挙げられる。

【0050】

特に、水酸化アルミニウムは、結晶水を有しており、熱分解時に結晶水を放出し大きな吸熱を伴うため、加熱されても温度上昇が抑えられ、自己消化性を促すとともに発煙を抑制する。また、水酸化アルミニウムの難燃化機構としては、吸熱脱水反応で生成する水の気化による燃焼温度の低下、燃焼時の炭化層形成による外部からの熱伝導抑制や、ポリウレタンから発生する可燃性気体と大気中からの酸素の遮断、更に大量充填による可燃物濃度の希釈効果等が挙げられる。ポリ燐酸アンモニウムは、燃焼時に、「水酸化アルミニウム又は水酸化マグネシウム」と相互作用して、後述する炭化層形成を開始し易くする。

【0051】

「水酸化アルミニウム及び/又は水酸化マグネシウム」の含有量は、上記ポリウレタン170質量部に対して、1〜30質量部が好ましく、より好ましくは、2〜20質量部であり、特に好ましくは、3〜20質量部である。「水酸化アルミニウム及び/又は水酸化マグネシウム」の含有(配合)量は、水酸化アルミニウムと水酸化マグネシウムが含有(配合)されている場合は、それらの合計量である。

【0052】

また、ポリオール成分100質量部に対し、ポリイソシアネート成分10〜100質量部を用いて反応させポリウレタンを合成するに際し、「水酸化アルミニウム及び/又は水酸化マグネシウム」の配合量は、1〜30質量部が好ましく、2〜20質量部がより好ましく、3〜20質量部が特に好ましい。

【0053】

「水酸化アルミニウム及び/又は水酸化マグネシウム」が少なすぎる場合には、難燃性が劣る場合があり、一方、多すぎる場合には、粘度が高くなるとともに固化が速く進行するため、混合しにくくなる場合がある。

【0054】

「水酸化アルミニウム又は水酸化マグネシウム」としては、水酸化アルミニウムの反応開始温度が膨張黒鉛等の他の成分の反応開始温度とほぼ同一であるため、難燃性がより優れたものになるという点から、水酸化アルミニウムがより好ましい。水酸化アルミニウムの含有量は上記に記した量であることが好ましい。

【0055】

[多価アルコール系炭化層形成剤]

本発明における難燃性付与材に含有される多価アルコール系炭化層形成剤は、主に温度の上昇と共に炭化して、炭化層を形成するものであれば特に限定はない。ポリウレタン重合時に炭化物の多孔質を形成するものが好ましい。

多価アルコール系炭化層形成剤は、表面膨張層の形成に寄与する。「表面膨張層」とは、燃焼時に表面に形成される気体を含んで膨張した層を言い、分解生成物、燃焼物からの可燃性気体、大気中からの酸素の出入を遮断する効果がある。炭化層や表面膨張層の形成に関しては、前記したポリ燐酸アンモニウムとの併用による相乗効果が見られる。

【0056】

具体的には、例えばペンタエリスリトール、ジペンタエリスリトール、ポリペンタエリスリトール、ネオペンチルグリコール、トリメチロールプロパン、カテコール、レゾルシン、1,3−ナフタレンジオール、1,5−ナフタレンジオール、ビスフェノールAや、デンプン、セルロース等の多糖類、グルクトース、マンニトール、ソルビトール、フルクトース等の少糖類、糖アルコール等が挙げられる。これらの中でも、耐熱性、耐水性に優れている、分散性が良い、炭化層の強度を促進する等の点で、ペンタエリスリトール、ジペンタエリスリトール、ポリペンタエリスリトール等が好ましい。これらは2種以上の混合物として使用することもできる。

【0057】

多価アルコール系炭化層形成剤の配合量は、上記ポリウレタン170質量部に対して、1〜20質量部が好ましく、4〜15質量部がより好ましく、5〜10質量部が特に好ましい。また、上記ポリオール100質量部に対し、ポリイソシアネート成分10〜100質量部を配合して反応させてポリウレタンを合成するに際し、多価アルコール系炭化層形成剤を1〜20質量部配合することが好ましく、4〜15質量部の配合がより好ましく、5〜10質量部の配合が特に好ましい。

【0058】

多価アルコール系炭化層形成剤が少なすぎる場合には、耐熱性、耐火性が劣り、炭化層の強度が弱くなってしまう場合がある。

【0059】

[メラミン骨格を有する含窒素化合物]

メラミン骨格を有する含窒素化合物としては、メラミン;メチロールメラミン、メラミン樹脂、メラミンシアヌレート、メラム、メレム、メロン等のメラミン誘導体;等が挙げられる。メラミン骨格を有する含窒素化合物は、加熱すると重縮合を起こし、網目状に架橋することで熱硬化樹脂となり、炭化層や表面膨張層の形成に寄与する。炭化層や表面膨張層の形成に関しては、前記したポリ燐酸アンモニウムと多価アルコール系炭化層形成剤との併用による相乗効果が著しい。

【0060】

これらの中でも、燃焼残渣を固定できる、燃焼中の対流による空中飛散を防げる、より強固な炭化層が形成できる点で、メラミン、メチロールメラミン、メラミン樹脂等が好ましく、同様の点から、メラミンが特に好ましい。

【0061】

メラミン骨格を有する含窒素化合物の含有量は、上記ポリウレタン170質量部に対して、1〜20質量部が好ましく、より好ましくは3〜20質量部、特に好ましくは5〜20質量部、更に好ましくは7〜15質量部である。

【0062】

また、ポリオール成分100質量部に対し、ポリイソシアネート成分10〜100質量部を配合して反応させてポリウレタンを合成するに際し、メラミン骨格を有する含窒素化合物の配合量は、1〜20質量部が好ましく、3〜20質量部がより好ましく、5〜20質量部が特に好ましく、7〜15質量部が特に好ましい。

【0063】

メラミン骨格を有する含窒素化合物が少なすぎる場合には、難燃性が劣る、燃焼残渣の固定が弱い、燃焼中の対流による空中飛散により炭化層のやせ細りや貫通ができる場合があり、多すぎる場合には、有害なアンモニアガスやシアンガスが環境悪化を引き起こす場合がある。

【0064】

本発明の難燃性樹脂組成物は、燃焼時に、ポリ燐酸アンモニウムと「水酸化アルミニウム若しくは水酸化マグネシウム」が反応を開始し炭化層を形成することにより、ポリウレタンの燃焼により発生する可燃性ガスを熱源から遮断し、炭化層が大気中からの酸素の供給を遮断する。上記した多価アルコール系炭化層形成剤及びメラミン骨格を有する含窒素化合物は、該炭化層の形成を促進する。これにより、得られたポリウレタンは、断熱性を保ちながら、優れた難燃性・耐火性を得ることができる。

【0065】

[膨張黒鉛]

膨張黒鉛は、公知のものを任意に使用することができ、例えば、天然黒鉛を濃硫酸、硝酸、セレン酸等と、強酸化剤である濃硝酸、過塩素酸塩、過マンガン酸塩、重クロム酸塩等で処理して得られるものが挙げられる。このようにして得られた膨張黒鉛は、グラファイト層間化合物を生成させた炭素の層状構造を維持したままの結晶質化合物であり、熱によりガスを発生することにより膨張し、不燃の層を形成する。膨張黒鉛は、上述した炭化層の形成を促進すると同時に、難燃性樹脂組成物に耐火能力を付与する。

【0066】

また、粒径が大きいほど膨張度合いが高いため、難燃性・耐火性付与能力は高いが、粒径が大きすぎると分散性が劣るため、炭化層の強度を落としてしまう。そして、粒径が小さいほど膨張度合いは低く、耐火性・難燃性の付与能力は低いが、表面積が大きく、分散性が良いため炭化層の強度を増すことが出来る。

【0067】

膨張黒鉛の膨張開始温度は130℃〜300℃が好ましく、特に好ましくは180℃〜200℃であり、膨張容積は10〜300mL/gが好ましく、粒径は30〜500μmが好ましい。本発明においては、膨張黒鉛は、膨張開始温度、膨張容積、粒径の何れかがそれぞれ異なるものを2種以上混合して用いることが、難燃性向上の点、炭化層形成促進の点で好ましい。特に、本発明における他の難燃性付与材との組み合わせにより炭化層が強固に形成されるため3種又は3種以上混合して用いることがより好ましい。

【0068】

中でも、粒径の異なる2種を混合して用いることがより好ましく、粒径の異なる3種又は3種以上を混合して用いることがより好ましい。

例えば、粒径の異なる3種を混合して用いる場合には、粒径10〜70μm、粒径100〜300μm、粒径150〜600μmのものを混合することがより好ましく、粒径35〜60μm、粒径150〜250μm、粒径250〜500μmのものを混合することが特に好ましい。

【0069】

膨張黒鉛の含有量は、上記ポリウレタン成分170質量部に対して、5〜50質量部が好ましく、10〜47質量部がより好ましく、20〜45質量部が特に好ましい。

【0070】

また、ポリオール成分100質量部に対し、ポリイソシアネート成分10〜100質量部を配合して反応させてポリウレタンを合成するに際し、膨張黒鉛の配合量は、5〜50質量部が好ましく、10〜47質量部がより好ましく、20〜45質量部が特に好ましい。

【0071】

膨張黒鉛の含有(配合)量が少なすぎる場合には難燃性が劣る場合があり、多すぎる場合には燃焼中の対流による空中飛散により炭化層のやせ細りや貫通が起きる場合がある。

【0072】

[金属酸化物、ケイ素化合物]

本発明の難燃性樹脂組成物は金属酸化物を更に含有してもよい。該金属酸化物としては、酸化チタン、酸化鉄、酸化ケイ素、酸化アルミニウム、酸化ジルコニウム、酸化タングステン、酸化ホウ素、酸化ケイ素−酸化アルミニウム、酸化ケイ素−酸化マグネシウム、酸化ケイ素−酸化ジルコニウム、酸化ケイ素−酸化チタン、酸化鉄−酸化チタン、酸化チタン−酸化ジルコニウム、酸化アルミニウム−酸化ホウ素等が挙げられる。また、金属酸化物は、結晶性であっても非晶性でもよく、単一の化合物でも、2種類以上の金属酸化物の混合物又は化合物でもよい。

これらの中でも、炭化層強化による難燃性・耐火性向上の点で酸化チタンが好ましい。酸化チタンは、ルチル型酸化チタンが、分散性、安定性、安価である点等から好ましい。

【0073】

本発明の難燃性樹脂組成物には、更に、ケイ酸カルシウム、二酸化ケイ素、ケイ酸ナトリウム、ガラスフリット等を含有させてもよい。

【0074】

酸化チタン、ケイ酸カルシウム、二酸化ケイ素、ケイ酸ナトリウム、ガラスフリット等の配合は、更に強固で厚い炭化層や表面膨張層を形成するために好ましく、用途により更に表面膨張層の強度を向上させる等の必要がある場合に配合される。

【0075】

[製造方法]

本発明の難燃性樹脂組成物の製造方法は、少なくとも、ポリオール成分、及び、ポリイソシアネート成分、及び、ポリ燐酸アンモニウム、及び、水酸化アルミニウム若しくは水酸化マグネシウム、及び、多価アルコール系炭化層形成剤、及び、メラミン骨格を有する含窒素化合物、及び、膨張黒鉛、及び、発泡剤を含有する難燃性樹脂組成物原料を配合することを特徴とする。

【0076】

少なくとも上記した成分を有する難燃性樹脂組成物原料を配合した後に反応させて、ポリウレタンを合成する。その際、上記した成分がポリウレタン中に取り込まれるか付着する。上記配合は、公知の方法や装置により行うことができる。

本発明の難燃性樹脂組成物の製造方法において、各成分の好ましい配合量は前記した通りである。

【0077】

本発明の難燃性樹脂組成物は、特に限定されるわけではないが、例えば、羽根付き撹拌機等により混合されたのち、所望の形状に成形されたり、所定の表面に塗布されたりする。成形される場合の方法及び条件については特に限定されないが、例えば、所定の幅、長さ、高さに作製された容器に流し込んでシート状若しくはフィルム状に成形するか、又は所定の幅及び厚みに設計されたダイスを用いて押出注型して成形すればよい。

塗布される場合の方法及び条件については特に限定されないが、例えば、漬け込み法、刷毛塗り法、ハンドロール法、スプレー法、ロールコーター法、フローコーター法等により所定の塗膜厚に塗布すればよい。

【0078】

[難燃性付与材]

本発明の難燃性付与材は、上記の難燃性樹脂組成物においてポリウレタンに含有される難燃性付与材であって、少なくとも、ポリ燐酸アンモニウム、及び、水酸化アルミニウム若しくは水酸化マグネシウム、及び、多価アルコール系炭化層形成剤、及び、メラミン骨格を有する含窒素化合物、及び、膨張黒鉛を含有することを特徴とする。

また上記の製造方法においてポリオール成分及びポリイソシアネート成分に配合するものであって、少なくとも、ポリ燐酸アンモニウム、及び、水酸化アルミニウム若しくは水酸化マグネシウム、及び、多価アルコール系炭化層形成剤、及び、メラミン骨格を有する含窒素化合物、及び、膨張黒鉛を含有することを特徴とする難燃性付与材。

本発明の難燃性付与材において、各成分の好ましい配合量は前記した通りである。

【0079】

[耐火構造物]

本発明の耐火構造物は、本発明の難燃性樹脂組成物自体からなるものであってもよく、本発明の難燃性樹脂組成物を構造物に被覆させてなるものであってもよい。構造物は特に制限なく公知の建築物等を挙げることができる。

【0080】

更に、本発明の難燃性樹脂組成物は、従来の自己消火性を有する難燃性ポリウレタンと比較して著しく高度な難燃性を有することはもちろん、他の素材との組合せにより、建築基準法第2条に規定された耐火構造、準耐火構造に適合する建材を製造する材料となり得るものである。

【0081】

本発明において、「耐火性」とは、構造体の性質ではなく、物質の性質であり、財団法人日本建築総合試験所の「防耐火性能試験・評価業務方法書」に掲載された耐火性能試験における「耐火性」を指す。当該耐火性能試験の「耐火性」の判定基準は、「加熱した試験体の裏面温度に一定限度以上の上昇が生じないこと」「加熱した試験体裏面への一定時間を超える継続する火炎噴出及び発炎がないこと」「加熱した試験体に火炎が通る亀裂の損傷がないこと」である。このように「耐火性」とは、燃え易いか燃え難いかという「難燃性」の性能に比べ、より高度な基準であり、火炎を貫通させない性能の基準である。

【0082】

本発明の難燃性樹脂組成物を構造物に被覆させることを特徴とする耐火方法は、建築物の施工現場での複数液混合型スプレーガンによる断熱材の装着のための工事や、不燃性の建築材、造形物等の成型加工を容易に行うことができる。例えば、連続製造法、不連続製造法、スプレー法、注入法等が使用できる。これらの中でも、スプレー法は施工対象物に2成分の原液をスプレー装置で混合し吹き付ける方法で、対象物に到達するため好ましい。また、連続製造法は連続コンベア上において、下面材上に混合原液を流し、上面材を供給して連続発泡させる方法であり、所定の長さに裁断することにより、サンドイッチパネルを製造することができる。

【0083】

このようにして得られた耐火構造物は、構造物の屋根、壁や間仕切り等、断熱、結露防止、防・耐火等を求められる部位に吹き付け、又は空隙に注入することで、従来のポリウレタン発泡体の優れた断熱特性に、更に防・耐火性を加えた素材として新たな用途に利用することができる。また、建築物の鉄骨構造物の表面に吹き付けコーティングをすることにより、火事に際して、高熱による鉄骨の強度及び耐力の低下を防止する被覆材とすることができる。

【0084】

[作用・原理]

本発明の難燃性樹脂組成物が優れた難燃性を示す作用・原理は明らかではないが、以下のことが考えられる。ただし本発明は、以下の作用・原理の範囲に限定されるわけではない。

本発明の難燃性樹脂組成物は、燃焼時に被覆型ポリ燐酸アンモニウムと「水酸化アルミニウム又は水酸化マグネシウム」が反応を開始し炭化層を形成することにより、ポリウレタンより発生する可燃性ガス又は空気中の酸素を熱源から遮断すること、水酸化アルミニウム又は水酸化マグネシウムから発生する水が温度の減少に寄与すること、その炭素層が大気中からの酸素の供給を遮断すること、膨張黒鉛がその炭化層の形成や表面膨張層の形成を促進すると同時に樹脂材に耐火能力を付与すること、ペンタエリスリトール等の多価アルコール系炭化層形成剤とメラミン等のメラミン骨格を有する含窒素化合物がそれらの反応促進をすること、等により、断熱性を保ちながら優れた難燃性、耐火性を得ることができるものと考えられる。

【0085】

すなわち、本発明の難燃性樹脂組成物の各必須成分全てを含有することにより、加熱時により強固な炭化層や表面膨張層が形成される、燃焼温度の上昇を抑制する、大気中からの酸素の供給を遮断する、ポリウレタンより発生する気体を遮断する等により、優れた難燃性、耐火性が発揮されたものと考えられる。

【実施例】

【0086】

以下、実施例、比較例に基づき本発明を更に詳細に説明するが、本発明は以下の実施例に限定されるものではない。

【0087】

実施例1

水発泡硬質ウレタン材(発泡倍率10倍、日新レジン株式会社製、製品名:発泡ウレタンハード)、すなわち、ポリオール成分を100質量部、ポリイソシアネート成分を100質量部に対し、被覆型ポリ燐酸アンモニウム60質量部、水酸化アルミニウム15質量部、ペンタエリスリトール12質量部、メラミン10質量部、膨張黒鉛の混合物(粒径35〜60μm、粒径150〜250μm、粒径200〜400μmの3種を混合したもの)30質量部を混合することによって、難燃性樹脂組成物Aを得た。

【0088】

実施例2

実施例1において、水発泡硬質ウレタン材(発泡倍率10倍)に代えて、発泡硬質ウレタン材(発泡倍率20倍、日新レジン株式会社製、製品名:新発泡ウレタンハード 20倍型)を用いたこと以外は実施例1と同様の配合にて混合し、難燃性樹脂組成物Bを得た。

【0089】

実施例3

水発泡軟質ウレタン材(発泡倍率20倍、日新レジン株式会社製、製品名:発泡ウレタンソフトN)、すなわち、ポリオール成分を100質量部、ポリイソシアネート成分を56質量部に対し、被覆型ポリ燐酸アンモニウム60質量部、水酸化アルミニウム12質量部、ペンタエリスリトール7質量部、メラミン7質量部、膨張黒鉛25質量部を常温にて混合し、難燃性樹脂組成物Cを得た。

【0090】

実施例4

実施例1において、被覆型ポリ燐酸アンモニウム60質量部の代わりに、被覆型ではないポリ燐酸アンモニウム(和光純薬工業社製、製品名 ポリ燐酸アンモニウム)80質量部を用いた以外は実施例1と同様の配合にて混合し、難燃性樹脂組成物Dを得た。

【0091】

実施例5

実施例1において、被覆型ポリ燐酸アンモニウム60質量部の代わりに110質量部を用いた以外は実施例1と同様の配合にて混合し、難燃性樹脂組成物Eを得た。

【0092】

実施例6

実施例1において、被覆型ポリ燐酸アンモニウム60質量部の代わりに被覆型ポリ燐酸アンモニウム17質量部を用いたこと以外は実施例1と同様の配合にて混合し、難燃性樹脂組成物Fを得た。

【0093】

実施例7

実施例1において、膨張黒鉛の混合物30質量部の代わりに膨張黒鉛の混合物55質量部を用いた以外は実施例1と同様の配合にて混合し、難燃性樹脂組成物Gを得た。

【0094】

実施例8

実施例1において、膨張黒鉛の混合物の代わりに膨張黒鉛(粒径150〜250μm)1種のみを用いた以外は実施例1と同様の配合にて混合し、難燃性樹脂組成物Hを得た。

【0095】

実施例9

実施例1において、膨張黒鉛の粒径を小さいもののみ3種(粒径35〜60μm、60〜90μm、150〜250μmの3種)を用いた以外は実施例1と同様の配合にて混合し、難燃性樹脂組成物Iを得た。

【0096】

実施例10

実施例1において、膨張黒鉛の粒径の大きいもののみ3種(粒径400〜600μm、250〜350μm、150〜250μmの3種)を用いた以外は実施例1と同様の配合にて混合し、難燃性樹脂組成物Jを得た。

【0097】

実施例11

実施例3において、水発泡軟質ウレタン材(発泡倍率20倍)に代えて、水発泡軟質ウレタン材(発泡倍率10倍、日新レジン株式会社製、製品名:発泡ウレタンソフトF)を用いた以外は、実施例1と同様にして混合し、難燃性樹脂組成物Kを得た。

【0098】

比較例1

実施例1において、被覆型ポリ燐酸アンモニウムを用いないこと以外は実施例1と同様の配合にて混合し、難燃性樹脂組成物aを得た。

【0099】

比較例2

実施例1において、水酸化アルミニウムを用いない以外は実施例1と同様にして混合し、難燃性樹脂組成物bを得た。

【0100】

比較例3

実施例1において、膨張黒鉛を用いないこと以外は実施例1と同様の配合にて混合し、難燃性樹脂組成物cを得た。

【0101】

比較例4

実施例1において、ペンタエリスリトールを用いないこと以外は実施例1と同様の配合にて混合し、難燃性樹脂組成物dを得た。

【0102】

比較例5

実施例1において、メラミンを用いないこと以外は実施例1と同様の配合にて混合し、難燃性樹脂組成物eを得た。

【0103】

[難燃性評価 UL94V燃焼予備試験及びUL94 5V燃焼予備試験(株式会社UJKによる代行試験)]

実施例1〜3で得られた難燃性樹脂組成物A〜Cを、UL94V、UL94 5V燃焼予備試験に準拠して難燃性の評価を行った。日本におけるUL試験代行機関である株式会社UJKによるものであり、試験条件は、(1)23℃(室温)、55%RH、48h、及び、(2)70℃、168hの2水準で行った。

【0104】

何れのサンプルも、UL94V燃焼予備試験、及び、UL94 5V燃焼予備試験において、燃焼は短時間(ほぼ0秒)で終了しており、滴下物の生じる様子も見られず、基準に合格する結果であった。

【0105】

以下、UL94V燃焼予備試験における結果を表1に、UL94 5V燃焼予備試験における結果を表2に示した。

なお、サンプルは、短冊(125mm×13mm、厚さ13mm)と平板(150mm×150mm、厚さ13mm)を用いた。

【0106】

【表1】

【0107】

【表2】

【0108】

難燃性樹脂組成物A〜C何れも、UL燃焼予備試験(UL94V及びUL94 5V)の全ての試験基準において、燃焼は短時間(ほぼ0秒)で終了しており、滴下物は生ぜず、また、厚さ13mmの短冊試験片、平板試験片とも有炎燃焼は見られなかった。この結果によりUL基準に合格すると判定された。

【0109】

[難燃性評価]

実施例1〜11、比較例1〜5で得られた難燃性樹脂組成物A〜K、a〜eを次の試験条件下において有炎燃焼が生じるか否かを評価した。

試験条件は、(1)バーナーによる1000℃以上での20分火炎照射、及び、(2)バーナーによる1000℃以上での60分以上火炎照射の2水準で行った。その結果を以下の表3に示す。

なお、火炎照射は新富士バーナー社製のLPGガスバーナーを使用し、バーナー口元から難燃性樹脂組成物までの距離は20cmで行った。

【0110】

ここで、有炎燃焼の判定は、

○:全く燃焼がみられなかった

△:燃焼がみられたが、難燃性の評価としては問題がない状態

×:激しい燃焼があり、難燃性の評価として問題がある状態

とした。

【0111】

[耐火性・難燃性総合評価]

上記難燃性樹脂組成物A〜K、a〜eの上記評価結果及び、その他後述する長時間の火炎照射条件等のより過酷な条件下での評価結果(表3には記載せず)をもとに難燃性の総合評価を行った。

長時間の火炎照射における、「長時間」とは、20分を言い、「火炎」の燃焼ガスは、LPGであり、火炎の大きさは、幅15mm、長さ100mmである。

なお、試験及び評価は先述の財団法人日本建築総合試験所の「防耐火性能試験・評価業務方法書」による基準に沿って行い、「試験体の裏面への火炎噴出及び発炎の有無、火炎が通る亀裂の損傷の有無」を「穴(火炎噴出及び火炎が通る亀裂)の有無」の項とし、「穴ができていないこと」を「無」、「穴ができたこと」を「有」と表記した。

【0112】

総合評価の判定は、

○:耐火性・難燃性に優れている

△:耐火性に優れてはいないが難燃性には問題なし

×:難燃性に劣る

とし、結果を表3に示した。

【0113】

【表3】

【0114】

難燃性樹脂組成物A〜C何れも、全ての試験条件において、燃焼は短時間(ほぼ0秒)で終了しており、滴下物の生じる様子も見られなかった。また、穴もできず、下記の耐火性、難燃性総合評価は、「耐火性・難燃性に優れている:○」であった。

【0115】

また、難燃性樹脂組成物Dは、水酸化アルミニウムの熱分解により発生する結晶水による炭化層の劣化により難燃性が低下した、難燃性樹脂組成物Eは、耐火性・難燃性に優れているがコスト高であり、難燃性樹脂組成物Fは、難燃性能の著しい低下があり、難燃性樹脂組成物G〜Jは、いずれも膨張による炭化層の形成が不十分であったため、難燃性総合評価は、「耐火性に優れてはいないが難燃性には問題なし:△」とした。

【0116】

一方、比較例1〜比較例5の難燃性樹脂組成物a〜eも同様にして難燃性の評価を行ったが何れも、接炎後すぐに着火したり、滴下物が生じたり、自己消火性を保持しなかった。

【0117】

比較例1の難燃性樹脂組成物aは、被覆型ポリ燐酸アンモニウムを含有しないため、炭化層の形成が不十分であり、自己消火性を保持するにとどまった。

比較例2の難燃性樹脂組成物bは、水酸化アルミニウムを含有しないため、自己消火性を保持するにとどまった。

比較例3の難燃性樹脂組成物cは、膨張黒鉛を含有しないため、炭化層の形成、特に表面膨張層の強度と厚みが不十分であり、長時間の火炎照射を続けると貫通が起きた。

【0118】

比較例4の難燃性樹脂組成物dは、ペンタエリスリトールを含有しないため、炭化層の形成が不十分であった(表3には示さず)。

その結果、耐火性・難燃性総合評価は、「×:難燃性に劣る」となった。

【0119】

比較例5の難燃性樹脂組成物eは、メラミンを含有しないため、炭化層の形成が不十分であり、特に表面膨張層の強度が不充分なため、10分の火炎照射により炭化層の肉やせが生じた。

その結果、耐火性・難燃性総合評価は、「×:難燃性に劣る」となった。

【0120】

[難燃性評価 45°メッケルバーナー法(財団法人日本防炎協会)]

また、上記難燃性樹脂組成物Bの30mm厚のサンプルを用いて45°メッケルバーナー法の2分加熱により難燃性樹脂組成物の表面の難燃性の評価を行ったところ、何れのサンプルも合格基準を満たした。結果を表4に示した。

【0121】

【表4】

【0122】

[耐火性評価 燃焼時の裏面温度測定]

難燃性樹脂組成物B、C、eの炉内温度及び裏面温度を測定した。サンプルは290mm×290mm、30mm厚の難燃性樹脂組成物をアルミ板(290mm×290mm、2mm厚)に付着させたものを用いた(図1)。

難燃性樹脂組成物B(実施例2)のガス炉での加熱試験における炉内温度及び裏面温度の測定結果を図2に、難燃性樹脂組成物C(実施例3)のガス炉での加熱試験における炉内温度及び裏面温度の測定結果を図3に示した。

また、難燃性樹脂組成物B(実施例2)のバーナーによる火炎照射の裏面温度の測定結果と難燃性樹脂組成物e(比較例5)のバーナーによる火炎照射の裏面温度の測定結果の比較を図4に示した。

【0123】

図2、3に示したように、ガス炉にて120分間加熱し、加熱開始20分後に炉内の温度が1000℃近くまで上昇しているのに対し、難燃性樹脂組成物B、Cの最高裏面温度(アルミ板表面)は、それぞれ268℃、232℃であった。これより、本発明の難燃性樹脂組成物は、耐火性に優れていることが分かった。

【0124】

一方、比較例5の難燃性樹脂組成物eは、メラミンを含有しないため、炭化層の形成が不十分であり、特に表面膨張層の強度が不充分なため、長時間の火炎照射により炭化層の肉やせが生じるとともに、下記の最高裏面温度測定では、295℃に達した(図4)。これに対し、メラミンを含有する難燃性樹脂組成物Bは、裏面最高温度は256℃であった。これにより、メラミンの添加が炭化層形成と強化に寄与し、耐火性能の向上に役立つということが確認された。

【0125】

[物性評価]

難燃性樹脂組成物B、Kの物性評価を行った。サンプルは難燃性樹脂組成物B、Kを抽出機で300mm×300mm、30mm厚の型に注入して製作したものであり、以下の結果が得られた。結果を表5、表6に示した。

【0126】

【表5】

【0127】

【表6】

【産業上の利用可能性】

【0128】

本発明の難燃性樹脂組成物とその製造方法によれば、断熱性・弾力性・遮音性等を保持した難燃性・耐火性のパネル、ボード、ドアー、椅子のクッション、鉄骨の耐火被覆等に広く利用されるものである。建築・土木分野や車両・船舶・航空機等の輸送機器分野においては、外張り断熱材、充填断熱材、天井断熱材、床下断熱材、壁断熱材、間仕切材、ドアー芯材、パネル材、断熱耐火マット、耐火シート等に利用できる。

また、プラント工業の分野においては、配管保温材、充填断熱材、タンク保温材等に利用でき、内装分野においては、椅子のクッション等に広く利用されるものである。

【0129】

更に、本発明の難燃性樹脂組成物は優れた耐火性も併有しているので、発がん性の観点から製造・使用禁止の処置が全世界で取られているアスベスト、同じ観点から欧米等では使用禁止、使用制限の処置が取られつつあるロックウール、スラグウールに代わる耐火材となり得るため、耐火性能を要求される分野に広く利用されるものである。

【技術分野】

【0001】

本発明は、難燃性樹脂組成物に関するものであり、更に詳細には、ポリウレタンに特定の成分を含有させてなる難燃性に優れた難燃性樹脂組成物及びその製造方法に関する。

【0002】

建築物・船舶等に用いられている断熱パネルや、椅子等に用いられているクッション材にはポリウレタン樹脂が用いられているが、火災に弱いという欠点がある。この欠点を克服するために、難燃性を得る目的で、水酸化アルミニウム、黒鉛やリン系難燃剤をポリウレタン樹脂に混合する方法がとられている(特許文献1〜特許文献3)。

しかしながら、これらの方法では大量の水酸化アルミニウムをポリウレタン樹脂に添加するために良好な発泡が行なわれず、断熱性と弾力性等の確保が困難であった。また、水酸化アルミニウムを多く配合するとすぐに固化してしまう場合があり、作業性に劣るという問題点があった。

【0003】

更に、ポリウレタンに公知の難燃化剤を種々混合し、難燃性を発揮できるとする樹脂組成物が知られているが(特許文献3〜特許文献8)、燃焼実験を行った際に強固な炭化層(チャー)が形成されず、炭化層のやせ細りや貫通が見られたり、黒鉛が火によって飛び散ってしまったりするという欠点があった。また、たとえ難燃性は付与されても耐火性までは付与できず、更なる開発が期待されていた。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2005−120646号公報

【特許文献2】特開2006−083208号公報

【特許文献3】特開2009−167326号公報

【特許文献4】特開平8−302202号公報

【特許文献5】特開平11−001574号公報

【特許文献6】特開2007−191554号公報

【特許文献7】特開2006−070050号公報

【特許文献8】特開2000−001926号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は、上記背景技術に鑑みてなされたものであり、その課題は、ポリウレタンの断熱性、弾力性、遮音性等を保持しながら、耐火性、難燃性に優れた難燃性樹脂組成物とその製造方法を提供することにある。

【課題を解決するための手段】

【0006】

本発明者は鋭意検討を行った結果、ポリウレタンに複数の特定の成分を含有させることにより、水酸化アルミニウムを大量に加えなくても高難燃性が得られることを見出し、また、ポリウレタンの長所である断熱性、弾力性、遮音性等を保持しながら、その欠点である燃焼性を克服できることを見出して、本発明を完成するに至った。

【0007】

すなわち、本発明は、ポリウレタンに、少なくとも、ポリ燐酸アンモニウム、及び、水酸化アルミニウム若しくは水酸化マグネシウム、及び、多価アルコール系炭化層形成剤、及び、メラミン骨格を有する含窒素化合物、及び、膨張黒鉛を含有する難燃性付与材が含有されてなることを特徴とする難燃性樹脂組成物である。

【0008】

また、本発明は、少なくとも、ポリオール成分、及び、ポリイソシアネート成分、及び、ポリ燐酸アンモニウム、及び、水酸化アルミニウム若しくは水酸化マグネシウム、及び、多価アルコール系炭化層形成剤、及び、メラミン骨格を有する含窒素化合物、及び、膨張黒鉛を含有する難燃性樹脂組成物原料を配合することを特徴とする難燃性樹脂組成物の製造方法である。

【0009】

また、本発明は、上記の難燃性樹脂組成物においてポリウレタンに含有される難燃性付与材であって、少なくとも、ポリ燐酸アンモニウム、及び、水酸化アルミニウム若しくは水酸化マグネシウム、及び、多価アルコール系炭化層形成剤、及び、メラミン骨格を有する含窒素化合物、及び、膨張黒鉛を含有することを特徴とする難燃性付与材である。

【0010】

また、本発明は、上記の難燃性樹脂組成物の製造方法においてポリオール成分及びポリイソシアネート成分に配合するものであって、少なくとも、ポリ燐酸アンモニウム、及び、水酸化アルミニウム若しくは水酸化マグネシウム、及び、多価アルコール系炭化層形成剤、及び、メラミン骨格を有する含窒素化合物、及び、膨張黒鉛を含有することを特徴とする難燃性付与材である。

【0011】

また、本発明は、上記の難燃性樹脂組成物を構造物に被覆させてなることを特徴とする耐火構造物である。

【0012】

また、本発明は、上記の難燃性樹脂組成物を構造物に被覆させることを特徴とする耐火方法である。

【発明の効果】

【0013】

本発明によれば、ポリウレタンに複数の特定の成分を含有させることにより、水酸化アルミニウムを大量に加えなくても高難燃性が得られ、ポリウレタンの長所である断熱性、弾力性、遮音性等を保持しながら、その欠点である燃焼性を克服する難燃性樹脂組成物とその製造方法を提供することができる。

【0014】

更に、本発明の難燃性樹脂組成物は、従来の難燃性ポリウレタンと比較して難燃性の程度を上げることができ、少なくとも形状を特定すれば、防火構造や準耐火構造を与える材料となり得るのみならず、他の素材との組合せにより耐火構造を与える材料ともなり得るものである。また、本発明は、極めて酸素指数が大きい難燃性樹脂組成物とその製造方法を提供することができる。

【0015】

更に、本発明における難燃性付与材には、ハロゲン含有化合物;アンチモン等の重金属;アスベスト、ロックウール、スラグウール等の針状結晶物;等の有害物及び危険物を必須成分としては含有していないので、人体に対して安全であり、環境に対しても悪影響がない。

【図面の簡単な説明】

【0016】

【図1】耐火性評価のサンプルの概略を示す図である。

【図2】難燃性樹脂組成物B(実施例2)の耐火性評価の結果を示す図である。

【図3】難燃性樹脂組成物C(実施例3)の耐火性評価の結果を示す図である。

【図4】難燃性樹脂組成物B(実施例2)と難燃性樹脂組成物e(比較例5)との耐火性評価結果の比較を示す図である。

【発明を実施するための形態】

【0017】

以下、本発明について説明をするが、本発明は、以下の具体的形態に限定されるものではなく、本発明の技術的範囲内で任意に変形することができる。

【0018】

本発明の難燃性樹脂組成物は、ポリウレタンに、少なくとも、ポリ燐酸アンモニウム、及び、水酸化アルミニウム若しくは水酸化マグネシウム、及び、多価アルコール系炭化層形成剤、及び、メラミン骨格を有する含窒素化合物、及び、膨張黒鉛を含有する難燃性付与材が含有されてなることを特徴とする。

【0019】

[ポリウレタン]

「ポリウレタン」は、イソシアネート基とアルコール基が反応してできるポリマーを言う。本発明におけるポリウレタンは、ウレタン結合でモノマーを共重合させたものであれば特に限定はなく、ポリオールとポリイソシアネートを原料の主成分として合成されるものである。

本発明におけるポリウレタンは、発泡ポリウレタンでも非発泡ポリウレタンでもよく、軟質ポリウレタンでも硬質ポリウレタンでもよい。また、本発明におけるポリウレタンには、イソシアネートの3量化反応で生成するイソシアヌレート環を含有するイソシアヌレート変性硬質ポリウレタンも含まれる。本発明の前記効果は、特に発泡ポリウレタンにおいて発揮される。

【0020】

ここで、ポリオール成分とポリイソシアネート成分としては、特に限定することなく通常使用されているものの中から任意に選ぶことができる。ポリオール成分としては、例えば、カルボキシル基を有するジオール化合物、カルボキシル基を有しないポリオール化合物等が挙げられる。

【0021】

カルボキシル基を有するジオール化合物としては、ジメチロール酢酸、ジメチロールプロピオン酸、ジメチロールブタン酸、ジメチロールペンタン酸等のジメチロールアルカン酸;ジヒドロキシコハク酸;ジヒドロキシ安息香酸;等が挙げられる。特に、反応性、溶解性等の点から、ジメチロールプロピオン酸、ジメチロールブタン酸が好ましい。

【0022】

カルボキシル基を有しないポリオール化合物としては、一般にポリウレタン樹脂を構成するポリオール成分として知られているものならば特に限定されず、ブタンジオール、ヘキサンジオール、オクタンジオール、デカンジオール等のジオールモノマー類;ポリエーテルポリオール類;ポリエステルポリオール類;ポリカーボネートポリオール類;ポリブタジエングリコール類;これらの混合物;等が使用できる。軟質ポリウレタンにおいては、ポリエーテルポリオール類、ポリエステルポリオール類等が特に好ましい。

【0023】

ポリエーテルポリオール類としては、酸化エチレン、酸化プロピレン、テトラヒドロフラン等の重合体又は共重合体等が挙げられる。

【0024】

ポリエステルポリオール類としては、エチレングリコール、1,2−プロパンジオール、1,3−プロパンジオール、1,3−ブタンジオール、1,4−ブタンジオール、ネオペンチルグリコール、ペンタンジオール、3−メチル−1,5−ペンタンジオール、ヘキサンジオール、オクタンジオール、1,4−ブチレンジオール、ジエチレングリコール、トリエチレングリコール、ジプロピレングリコール、ダイマージオール等の飽和又は不飽和の低分子ジオール類、並びに、n−ブチルグリシジルエーテル、2−エチルヘキシルグリシジルエーテル類のアルキルグリシジルエーテル類、バーサティック酸グリシジルエステル等のモノカルボン酸グリシジルエステル類と、アジピン酸、フタル酸、イソフタル酸、テレフタル酸、マレイン酸、フマル酸、コハク酸、シュウ酸、マロン酸、グルタル酸、ピメリン酸、スベリン酸、アゼライン酸、セバシン酸等のジカルボン酸類又はこれらの無水物類を、脱水縮合して得られるポリエステルポリオール類や、環状エステル化合物を開環重合して得られるポリエステルポリオール類等が挙げられる。

【0025】

ポリカーボネートポリオール類としては、(1)ジオール又はビスフェノールと炭酸エステルとの反応物、及び、(2)ジオール又はビスフェノールにアルカリの存在下でホスゲンとの反応物が使用できる。炭酸エステルとしては、ジメチルカーボネート、ジエチルカーボネート、ジフェニルカーボネート、エチレンカーボネート、プロピレンカーボネート等が挙げられる。また、ジオールとしては、エチレングリコール、プロピレングリコール、ジプロピレングリコール、ジエチレングリコール、トリエチレングリコール、ブチレングリコール、3−メチル−1,5−ペンタンジオール、2−メチル−1,8−オクタンジオール、3,3’−ジメチロールヘプタン、ポリオキシエチレングリコール、ポリオキシプロピレングリコール、プロパンジオール、1,3−ブタンジオール、1,4−ブタンジオール、1,5−ペンタンジオール、1,6−ヘキサンジオール、1,9−ノナンジオール、ネオペンチルグリコール、オクタンジオール、ブチルエチルペンタンジオール、2−エチル−1,3−ヘキサンジオール、シクロヘキサンジオール、3,9−ビス(1,1−ジメチル−2−ヒドロキシエチル、2,2,8,10−テトラオキソスピロ〔5.5〕ウンデカン等が挙げられる。また、ビスフェノールとしては、ビスフェノールAやビスフェノールF、ビスフェノール類にエチレンオキサイド、プロピレンオキサイド等のアルキレンオキサイドを付加させたビスフェノール類等が挙げられる。

【0026】

これらのポリオール化合物は、単独で用いても、2種類以上を併用してもよい。

【0027】

上記カルボキシル基を有しないポリオール化合物の場合、数平均分子量(Mn)は、得られるポリウレタンの難燃性等を考慮して適宜決定されるが、通常は500〜8000の範囲が好ましく、更に好ましくは1000〜5000である。Mnが500未満になると、ポリウレタン中のウレタン結合が多くなりすぎる場合があり、またMnが8000を越えると、架橋点間分子量が大きくなりすぎる場合がある。

【0028】

また、ポリイソシアネートとしては、公知のポリイソシアネートを用いられるが、例えば、芳香族ジイソシアネート、脂肪族ジイソシアネート、脂環族イソシアネート、又はこれらの混合物等が挙げられる。

【0029】

芳香族ジイソシアネートとしては、ジフェニルジイソシアネート、1,5−ナフチレンジイソシアネート、4,4′−ジフェニルメタンジイソシアネート、4,4′−ジフェニルジメチルメタンジイソシアネート、4,4′−ベンジルイソシアネート、ジアルキルジフェニルメタンジイソシアネート、テトラアルキルジフェニルメタンジイソシアネート、1,3−フェニレンジイソシアネート、1,4−フェニレンジイソシアネート、トリフェニルジイソシアネート、トリレンジイソシアネート、キシリレンジイソシアネート等が挙げられる。

【0030】

脂肪族ジイソシアネートとしては、ブタン−1,4−ジイソシアネート、ヘキサメチレンジイソシアネート、2,2,4−トリメチルヘキサメチレンジイソシアネート、リジンジイソシアネート等が挙げられる。脂環族イソシアネートとしては、シクロヘキサン−1,4−ジイソシアネート、イソホロンジイソシアネート、ノルボルナンジイソシアナートメチル、ビス(4−イソシアネートシクロヘキシル)メタン、1,3−ビス(イソシアネートメチル)シクロヘキサン、メチルシクロヘキサンジイソシアネート等が挙げられる。

【0031】

また、下記に示したように、ジイソシアネートが3量化して環を形成したトリイソシアヌレート等のポリイソシアヌレート化合物が挙げられる。

【0032】

【化1】

[上記式中、Rは、具体的に前記したジイソシアネートの2個のイソシアネート基が置換している2価の有機基を示す。]

【0033】

上記ポリイソシアネートの配合量は特に制限されるものではないが、難燃性樹脂組成物を得るときは、全ポリオール成分100質量部に対して、10〜130質量部が好ましく、30〜110質量部がより好ましく、50〜110質量部が特に好ましい。硬質の難燃性樹脂組成物を得るときは、全ポリオール成分100質量部に対して、30〜130質量部が好ましく、40〜120質量部がより好ましく、50〜110質量部が特に好ましい。軟質の難燃性樹脂組成物を得るときは、上記ポリイソシアネートの配合量は、全ポリオール成分100質量部に対して、10〜80質量部が好ましく、20〜70質量部がより好ましく、30〜60質量部が特に好ましい。

【0034】

反応は、常温(20℃)〜150℃の間で行なわれ、更に、製造時間、副反応の制御の面から好ましくは60〜120℃の間で行なわれる。反応には、触媒を用いることも好ましい。触媒は公知のものが使用可能である。

【0035】

[発泡剤]

更に、発泡ポリウレタンを製造するためには発泡剤が使用される。本発明の難燃性樹脂組成物は、少なくとも、ポリオール成分及びポリイソシアネート成分に、少なくとも、ポリ燐酸アンモニウム、及び、水酸化アルミニウム若しくは水酸化マグネシウム、及び、多価アルコール系炭化層形成剤、及び、メラミン骨格を有する含窒素化合物、及び、膨張黒鉛を含有し、要すれば更に発泡剤を含有する難燃性樹脂組成物原料を配合し反応してなるものであることが好ましい。

【0036】

発泡剤としては、公知のものを任意に用いることができるが、例えば、ポリジメチルシロキサン、ポリジメチルシロキサンとポリエーテルのブロック共重合体等のシリコーン化合物、フロン、代替フロン、水、炭化水素、炭酸ガス、塩素化炭化水素、メタン等の炭化水素発泡剤等が挙げられる。発泡剤として別途添加せずに、空気中の水分、ポリウレタン反応の際に発生する炭酸ガス等を発泡源とする水発泡や炭酸ガス発泡でもよい。

従って、上記ポリウレタン170質量部に対し、発泡剤は、0〜20質量部の範囲で用いることが好ましい。

また、更に、整泡剤を配合させることも好ましい。

【0037】

本発明における難燃性付与材は、難燃性樹脂組成物の製造においてポリウレタンに含有される難燃性付与材であって、少なくとも、ポリ燐酸アンモニウム、及び、水酸化アルミニウム若しくは水酸化マグネシウム、及び、多価アルコール系炭化層形成剤、及び、メラミン骨格を有する含窒素化合物、及び、膨張黒鉛を含有する。また、本発明における難燃性付与材は、後述する難燃性樹脂組成物の製造方法においてポリオール成分及びポリイソシアネート成分に配合するものであって、少なくとも、ポリ燐酸アンモニウム、及び、水酸化アルミニウム若しくは水酸化マグネシウム、及び、多価アルコール系炭化層形成剤、及び、メラミン骨格を有する含窒素化合物、及び、膨張黒鉛を含有することを特徴とする。

【0038】

[ポリ燐酸アンモニウム]

ポリ燐酸アンモニウムは、ポリ燐酸アンモニウム、メラミン変成ポリ燐酸アンモニウム、カルバミルポリ燐酸アンモニウム、被覆型ポリ燐酸アンモニウム等、又はこれらの2種以上の混合物を挙げることができる。

【0039】

ポリ燐酸アンモニウムは、炭化層の形成に寄与する。「炭化層」はチャーとも呼ばれ、分解生成物、燃焼物からの可燃性気体、大気中からの酸素の出入を遮断する効果がある。

また、表面膨張層の形成に寄与する。「表面膨張層」とは、燃焼時に表面に形成される気体を含んで膨張した層を言い、分解生成物、燃焼物からの可燃性気体、大気中からの酸素の出入を遮断する効果がある。炭化層や表面膨張層の形成に関しては、後述する多価アルコール系炭化層形成剤との併用による相乗効果が見られる。

【0040】

中でも、特に、被覆型ポリ燐酸アンモニウムは、耐水性、発泡性、分散性が良好であり、ポリウレタンの安定性、難燃性等にも寄与するため好ましい。

被覆型でないポリ燐酸アンモニウムの場合には、耐水性が無いため、加熱の際に後述の水酸化アルミニウム又は水酸化マグネシウムから生じる結晶水の吸収により分解が起き、炭化層形成力が低下する場合がある。更に、被覆型でないポリ燐酸アンモニウムの場合には、耐水性が無いため、長期間放置しておくと吸湿による分解が起き、アンモニアガスが発生し、炭化層形成力が低下してしまう場合がある。

【0041】

ここで「被覆型ポリ燐酸アンモニウム」とは、ポリ燐酸アンモニウムを合成樹脂で被覆若しくはマイクロカプセル化したものであり、これらのポリ燐酸アンモニウムの水溶性は25℃において0.5質量%以下であることが好ましい。

【0042】

被覆又はマイクロカプセル化に使用できる樹脂としては、水が透過しにくく耐水性に優れた被膜を形成することのできる熱硬化性樹脂が好適であり、例えば、アルキッド樹脂、アリル樹脂、ユリア樹脂、メラミン樹脂、エポキシ樹脂、フェノール樹脂、不飽和ポリエステル樹脂、シリコーン樹脂、ウレタン樹脂、キシレン樹脂、フラン樹脂等の熱硬化性樹脂;それらを、アニオン、カチオン等にイオン変成したもの;高縮合タイプ等の特殊変成したもの;及びその他のもので変成したもの;からなる群より選ばれる少なくとも1種以上を用いることが好ましい。

【0043】

これらの樹脂の中で、耐水性に優れる、熱分解温度が高く熱安定性に優れている、分散性が良好、被膜の強度が高い、緻密な被膜が作製可能、耐水性が良好、発泡性が良好、難燃性に寄与する等の観点から、特に、メラミン樹脂、尿素樹脂、ユリア樹脂、ウレタン樹脂、フェノール樹脂等が好ましく、メラミン樹脂が上記の観点から特に好ましい。

【0044】

すなわち、ポリ燐酸アンモニウムの中でも、上記の好ましい被覆型ポリ燐酸アンモニウム等を用いると、経時変化によるポリ燐酸アンモニウムの分解を防ぐことができ、長期にわたって本発明の難燃性樹脂組成物の性能を維持することが可能である。また、本発明の難燃性樹脂組成物が、熱分解時に生じる後述の水酸化アルミニウム又は水酸化マグネシウム由来の結晶水を吸水するのを防ぐことができる。

【0045】

更に、該ポリ燐酸アンモニウムを熱硬化性樹脂等で被覆する際、ポリウレタンの極性(溶解度パラメーター、SP値)に接近している樹脂を選択することが特に好ましい。即ち、ポリ燐酸アンモニウム表面の極性をポリウレタンに近づけることで、分散性を高め、樹脂物性の低下を抑えることができる。

【0046】

上記の被覆型ポリ燐酸アンモニウムのレーザー回折式粒度分布測定装置にて測定した平均粒径(d50)は、分散性、難燃性等が良好である点で、好ましくは3〜100μm、より好ましくは5〜50μm、特に好ましくは15〜25μmである。

なお、本発明において、単に「粒径」と記載した時は、何れの成分についても、上記方法で測定した平均粒径のことをいう。

【0047】

ポリ燐酸アンモニウムの含有量は、上記ポリウレタン170質量部に対して、20〜100質量部が好ましく、より好ましくは30〜80質量部、特に好ましくは40〜70質量部である。また、ポリオール成分100質量部に対し、ポリイソシアネート成分10〜130質量部を用いてポリウレタンを合成するに際し、ポリ燐酸アンモニウムを20〜100質量部配合させることが好ましく、40〜70質量部配合させることがより好ましく、40〜60質量部配合させることが特に好ましい。

【0048】

ポリ燐酸アンモニウムが少なすぎる場合には、難燃性が劣る場合があり、一方、多すぎる場合には、コスト高になってしまう場合がある。

【0049】

[水酸化アルミニウム又は水酸化マグネシウム]

本発明における難燃性付与材に含有される水酸化アルミニウム又は水酸化マグネシウムは、アルミニウム又はマグネシウムの水酸化物であれば特に限定なく用いることができ、結晶水を有しているものが挙げられる。

【0050】

特に、水酸化アルミニウムは、結晶水を有しており、熱分解時に結晶水を放出し大きな吸熱を伴うため、加熱されても温度上昇が抑えられ、自己消化性を促すとともに発煙を抑制する。また、水酸化アルミニウムの難燃化機構としては、吸熱脱水反応で生成する水の気化による燃焼温度の低下、燃焼時の炭化層形成による外部からの熱伝導抑制や、ポリウレタンから発生する可燃性気体と大気中からの酸素の遮断、更に大量充填による可燃物濃度の希釈効果等が挙げられる。ポリ燐酸アンモニウムは、燃焼時に、「水酸化アルミニウム又は水酸化マグネシウム」と相互作用して、後述する炭化層形成を開始し易くする。

【0051】

「水酸化アルミニウム及び/又は水酸化マグネシウム」の含有量は、上記ポリウレタン170質量部に対して、1〜30質量部が好ましく、より好ましくは、2〜20質量部であり、特に好ましくは、3〜20質量部である。「水酸化アルミニウム及び/又は水酸化マグネシウム」の含有(配合)量は、水酸化アルミニウムと水酸化マグネシウムが含有(配合)されている場合は、それらの合計量である。

【0052】

また、ポリオール成分100質量部に対し、ポリイソシアネート成分10〜100質量部を用いて反応させポリウレタンを合成するに際し、「水酸化アルミニウム及び/又は水酸化マグネシウム」の配合量は、1〜30質量部が好ましく、2〜20質量部がより好ましく、3〜20質量部が特に好ましい。

【0053】

「水酸化アルミニウム及び/又は水酸化マグネシウム」が少なすぎる場合には、難燃性が劣る場合があり、一方、多すぎる場合には、粘度が高くなるとともに固化が速く進行するため、混合しにくくなる場合がある。

【0054】

「水酸化アルミニウム又は水酸化マグネシウム」としては、水酸化アルミニウムの反応開始温度が膨張黒鉛等の他の成分の反応開始温度とほぼ同一であるため、難燃性がより優れたものになるという点から、水酸化アルミニウムがより好ましい。水酸化アルミニウムの含有量は上記に記した量であることが好ましい。

【0055】

[多価アルコール系炭化層形成剤]

本発明における難燃性付与材に含有される多価アルコール系炭化層形成剤は、主に温度の上昇と共に炭化して、炭化層を形成するものであれば特に限定はない。ポリウレタン重合時に炭化物の多孔質を形成するものが好ましい。

多価アルコール系炭化層形成剤は、表面膨張層の形成に寄与する。「表面膨張層」とは、燃焼時に表面に形成される気体を含んで膨張した層を言い、分解生成物、燃焼物からの可燃性気体、大気中からの酸素の出入を遮断する効果がある。炭化層や表面膨張層の形成に関しては、前記したポリ燐酸アンモニウムとの併用による相乗効果が見られる。

【0056】

具体的には、例えばペンタエリスリトール、ジペンタエリスリトール、ポリペンタエリスリトール、ネオペンチルグリコール、トリメチロールプロパン、カテコール、レゾルシン、1,3−ナフタレンジオール、1,5−ナフタレンジオール、ビスフェノールAや、デンプン、セルロース等の多糖類、グルクトース、マンニトール、ソルビトール、フルクトース等の少糖類、糖アルコール等が挙げられる。これらの中でも、耐熱性、耐水性に優れている、分散性が良い、炭化層の強度を促進する等の点で、ペンタエリスリトール、ジペンタエリスリトール、ポリペンタエリスリトール等が好ましい。これらは2種以上の混合物として使用することもできる。

【0057】

多価アルコール系炭化層形成剤の配合量は、上記ポリウレタン170質量部に対して、1〜20質量部が好ましく、4〜15質量部がより好ましく、5〜10質量部が特に好ましい。また、上記ポリオール100質量部に対し、ポリイソシアネート成分10〜100質量部を配合して反応させてポリウレタンを合成するに際し、多価アルコール系炭化層形成剤を1〜20質量部配合することが好ましく、4〜15質量部の配合がより好ましく、5〜10質量部の配合が特に好ましい。

【0058】

多価アルコール系炭化層形成剤が少なすぎる場合には、耐熱性、耐火性が劣り、炭化層の強度が弱くなってしまう場合がある。

【0059】

[メラミン骨格を有する含窒素化合物]

メラミン骨格を有する含窒素化合物としては、メラミン;メチロールメラミン、メラミン樹脂、メラミンシアヌレート、メラム、メレム、メロン等のメラミン誘導体;等が挙げられる。メラミン骨格を有する含窒素化合物は、加熱すると重縮合を起こし、網目状に架橋することで熱硬化樹脂となり、炭化層や表面膨張層の形成に寄与する。炭化層や表面膨張層の形成に関しては、前記したポリ燐酸アンモニウムと多価アルコール系炭化層形成剤との併用による相乗効果が著しい。

【0060】

これらの中でも、燃焼残渣を固定できる、燃焼中の対流による空中飛散を防げる、より強固な炭化層が形成できる点で、メラミン、メチロールメラミン、メラミン樹脂等が好ましく、同様の点から、メラミンが特に好ましい。

【0061】

メラミン骨格を有する含窒素化合物の含有量は、上記ポリウレタン170質量部に対して、1〜20質量部が好ましく、より好ましくは3〜20質量部、特に好ましくは5〜20質量部、更に好ましくは7〜15質量部である。

【0062】

また、ポリオール成分100質量部に対し、ポリイソシアネート成分10〜100質量部を配合して反応させてポリウレタンを合成するに際し、メラミン骨格を有する含窒素化合物の配合量は、1〜20質量部が好ましく、3〜20質量部がより好ましく、5〜20質量部が特に好ましく、7〜15質量部が特に好ましい。

【0063】

メラミン骨格を有する含窒素化合物が少なすぎる場合には、難燃性が劣る、燃焼残渣の固定が弱い、燃焼中の対流による空中飛散により炭化層のやせ細りや貫通ができる場合があり、多すぎる場合には、有害なアンモニアガスやシアンガスが環境悪化を引き起こす場合がある。

【0064】

本発明の難燃性樹脂組成物は、燃焼時に、ポリ燐酸アンモニウムと「水酸化アルミニウム若しくは水酸化マグネシウム」が反応を開始し炭化層を形成することにより、ポリウレタンの燃焼により発生する可燃性ガスを熱源から遮断し、炭化層が大気中からの酸素の供給を遮断する。上記した多価アルコール系炭化層形成剤及びメラミン骨格を有する含窒素化合物は、該炭化層の形成を促進する。これにより、得られたポリウレタンは、断熱性を保ちながら、優れた難燃性・耐火性を得ることができる。

【0065】

[膨張黒鉛]

膨張黒鉛は、公知のものを任意に使用することができ、例えば、天然黒鉛を濃硫酸、硝酸、セレン酸等と、強酸化剤である濃硝酸、過塩素酸塩、過マンガン酸塩、重クロム酸塩等で処理して得られるものが挙げられる。このようにして得られた膨張黒鉛は、グラファイト層間化合物を生成させた炭素の層状構造を維持したままの結晶質化合物であり、熱によりガスを発生することにより膨張し、不燃の層を形成する。膨張黒鉛は、上述した炭化層の形成を促進すると同時に、難燃性樹脂組成物に耐火能力を付与する。

【0066】

また、粒径が大きいほど膨張度合いが高いため、難燃性・耐火性付与能力は高いが、粒径が大きすぎると分散性が劣るため、炭化層の強度を落としてしまう。そして、粒径が小さいほど膨張度合いは低く、耐火性・難燃性の付与能力は低いが、表面積が大きく、分散性が良いため炭化層の強度を増すことが出来る。

【0067】

膨張黒鉛の膨張開始温度は130℃〜300℃が好ましく、特に好ましくは180℃〜200℃であり、膨張容積は10〜300mL/gが好ましく、粒径は30〜500μmが好ましい。本発明においては、膨張黒鉛は、膨張開始温度、膨張容積、粒径の何れかがそれぞれ異なるものを2種以上混合して用いることが、難燃性向上の点、炭化層形成促進の点で好ましい。特に、本発明における他の難燃性付与材との組み合わせにより炭化層が強固に形成されるため3種又は3種以上混合して用いることがより好ましい。

【0068】

中でも、粒径の異なる2種を混合して用いることがより好ましく、粒径の異なる3種又は3種以上を混合して用いることがより好ましい。

例えば、粒径の異なる3種を混合して用いる場合には、粒径10〜70μm、粒径100〜300μm、粒径150〜600μmのものを混合することがより好ましく、粒径35〜60μm、粒径150〜250μm、粒径250〜500μmのものを混合することが特に好ましい。

【0069】

膨張黒鉛の含有量は、上記ポリウレタン成分170質量部に対して、5〜50質量部が好ましく、10〜47質量部がより好ましく、20〜45質量部が特に好ましい。

【0070】

また、ポリオール成分100質量部に対し、ポリイソシアネート成分10〜100質量部を配合して反応させてポリウレタンを合成するに際し、膨張黒鉛の配合量は、5〜50質量部が好ましく、10〜47質量部がより好ましく、20〜45質量部が特に好ましい。

【0071】

膨張黒鉛の含有(配合)量が少なすぎる場合には難燃性が劣る場合があり、多すぎる場合には燃焼中の対流による空中飛散により炭化層のやせ細りや貫通が起きる場合がある。

【0072】

[金属酸化物、ケイ素化合物]

本発明の難燃性樹脂組成物は金属酸化物を更に含有してもよい。該金属酸化物としては、酸化チタン、酸化鉄、酸化ケイ素、酸化アルミニウム、酸化ジルコニウム、酸化タングステン、酸化ホウ素、酸化ケイ素−酸化アルミニウム、酸化ケイ素−酸化マグネシウム、酸化ケイ素−酸化ジルコニウム、酸化ケイ素−酸化チタン、酸化鉄−酸化チタン、酸化チタン−酸化ジルコニウム、酸化アルミニウム−酸化ホウ素等が挙げられる。また、金属酸化物は、結晶性であっても非晶性でもよく、単一の化合物でも、2種類以上の金属酸化物の混合物又は化合物でもよい。

これらの中でも、炭化層強化による難燃性・耐火性向上の点で酸化チタンが好ましい。酸化チタンは、ルチル型酸化チタンが、分散性、安定性、安価である点等から好ましい。

【0073】

本発明の難燃性樹脂組成物には、更に、ケイ酸カルシウム、二酸化ケイ素、ケイ酸ナトリウム、ガラスフリット等を含有させてもよい。

【0074】

酸化チタン、ケイ酸カルシウム、二酸化ケイ素、ケイ酸ナトリウム、ガラスフリット等の配合は、更に強固で厚い炭化層や表面膨張層を形成するために好ましく、用途により更に表面膨張層の強度を向上させる等の必要がある場合に配合される。

【0075】

[製造方法]

本発明の難燃性樹脂組成物の製造方法は、少なくとも、ポリオール成分、及び、ポリイソシアネート成分、及び、ポリ燐酸アンモニウム、及び、水酸化アルミニウム若しくは水酸化マグネシウム、及び、多価アルコール系炭化層形成剤、及び、メラミン骨格を有する含窒素化合物、及び、膨張黒鉛、及び、発泡剤を含有する難燃性樹脂組成物原料を配合することを特徴とする。

【0076】

少なくとも上記した成分を有する難燃性樹脂組成物原料を配合した後に反応させて、ポリウレタンを合成する。その際、上記した成分がポリウレタン中に取り込まれるか付着する。上記配合は、公知の方法や装置により行うことができる。

本発明の難燃性樹脂組成物の製造方法において、各成分の好ましい配合量は前記した通りである。

【0077】

本発明の難燃性樹脂組成物は、特に限定されるわけではないが、例えば、羽根付き撹拌機等により混合されたのち、所望の形状に成形されたり、所定の表面に塗布されたりする。成形される場合の方法及び条件については特に限定されないが、例えば、所定の幅、長さ、高さに作製された容器に流し込んでシート状若しくはフィルム状に成形するか、又は所定の幅及び厚みに設計されたダイスを用いて押出注型して成形すればよい。

塗布される場合の方法及び条件については特に限定されないが、例えば、漬け込み法、刷毛塗り法、ハンドロール法、スプレー法、ロールコーター法、フローコーター法等により所定の塗膜厚に塗布すればよい。

【0078】

[難燃性付与材]

本発明の難燃性付与材は、上記の難燃性樹脂組成物においてポリウレタンに含有される難燃性付与材であって、少なくとも、ポリ燐酸アンモニウム、及び、水酸化アルミニウム若しくは水酸化マグネシウム、及び、多価アルコール系炭化層形成剤、及び、メラミン骨格を有する含窒素化合物、及び、膨張黒鉛を含有することを特徴とする。

また上記の製造方法においてポリオール成分及びポリイソシアネート成分に配合するものであって、少なくとも、ポリ燐酸アンモニウム、及び、水酸化アルミニウム若しくは水酸化マグネシウム、及び、多価アルコール系炭化層形成剤、及び、メラミン骨格を有する含窒素化合物、及び、膨張黒鉛を含有することを特徴とする難燃性付与材。

本発明の難燃性付与材において、各成分の好ましい配合量は前記した通りである。

【0079】

[耐火構造物]

本発明の耐火構造物は、本発明の難燃性樹脂組成物自体からなるものであってもよく、本発明の難燃性樹脂組成物を構造物に被覆させてなるものであってもよい。構造物は特に制限なく公知の建築物等を挙げることができる。

【0080】

更に、本発明の難燃性樹脂組成物は、従来の自己消火性を有する難燃性ポリウレタンと比較して著しく高度な難燃性を有することはもちろん、他の素材との組合せにより、建築基準法第2条に規定された耐火構造、準耐火構造に適合する建材を製造する材料となり得るものである。

【0081】

本発明において、「耐火性」とは、構造体の性質ではなく、物質の性質であり、財団法人日本建築総合試験所の「防耐火性能試験・評価業務方法書」に掲載された耐火性能試験における「耐火性」を指す。当該耐火性能試験の「耐火性」の判定基準は、「加熱した試験体の裏面温度に一定限度以上の上昇が生じないこと」「加熱した試験体裏面への一定時間を超える継続する火炎噴出及び発炎がないこと」「加熱した試験体に火炎が通る亀裂の損傷がないこと」である。このように「耐火性」とは、燃え易いか燃え難いかという「難燃性」の性能に比べ、より高度な基準であり、火炎を貫通させない性能の基準である。

【0082】

本発明の難燃性樹脂組成物を構造物に被覆させることを特徴とする耐火方法は、建築物の施工現場での複数液混合型スプレーガンによる断熱材の装着のための工事や、不燃性の建築材、造形物等の成型加工を容易に行うことができる。例えば、連続製造法、不連続製造法、スプレー法、注入法等が使用できる。これらの中でも、スプレー法は施工対象物に2成分の原液をスプレー装置で混合し吹き付ける方法で、対象物に到達するため好ましい。また、連続製造法は連続コンベア上において、下面材上に混合原液を流し、上面材を供給して連続発泡させる方法であり、所定の長さに裁断することにより、サンドイッチパネルを製造することができる。

【0083】

このようにして得られた耐火構造物は、構造物の屋根、壁や間仕切り等、断熱、結露防止、防・耐火等を求められる部位に吹き付け、又は空隙に注入することで、従来のポリウレタン発泡体の優れた断熱特性に、更に防・耐火性を加えた素材として新たな用途に利用することができる。また、建築物の鉄骨構造物の表面に吹き付けコーティングをすることにより、火事に際して、高熱による鉄骨の強度及び耐力の低下を防止する被覆材とすることができる。

【0084】

[作用・原理]

本発明の難燃性樹脂組成物が優れた難燃性を示す作用・原理は明らかではないが、以下のことが考えられる。ただし本発明は、以下の作用・原理の範囲に限定されるわけではない。

本発明の難燃性樹脂組成物は、燃焼時に被覆型ポリ燐酸アンモニウムと「水酸化アルミニウム又は水酸化マグネシウム」が反応を開始し炭化層を形成することにより、ポリウレタンより発生する可燃性ガス又は空気中の酸素を熱源から遮断すること、水酸化アルミニウム又は水酸化マグネシウムから発生する水が温度の減少に寄与すること、その炭素層が大気中からの酸素の供給を遮断すること、膨張黒鉛がその炭化層の形成や表面膨張層の形成を促進すると同時に樹脂材に耐火能力を付与すること、ペンタエリスリトール等の多価アルコール系炭化層形成剤とメラミン等のメラミン骨格を有する含窒素化合物がそれらの反応促進をすること、等により、断熱性を保ちながら優れた難燃性、耐火性を得ることができるものと考えられる。

【0085】

すなわち、本発明の難燃性樹脂組成物の各必須成分全てを含有することにより、加熱時により強固な炭化層や表面膨張層が形成される、燃焼温度の上昇を抑制する、大気中からの酸素の供給を遮断する、ポリウレタンより発生する気体を遮断する等により、優れた難燃性、耐火性が発揮されたものと考えられる。

【実施例】

【0086】

以下、実施例、比較例に基づき本発明を更に詳細に説明するが、本発明は以下の実施例に限定されるものではない。

【0087】

実施例1

水発泡硬質ウレタン材(発泡倍率10倍、日新レジン株式会社製、製品名:発泡ウレタンハード)、すなわち、ポリオール成分を100質量部、ポリイソシアネート成分を100質量部に対し、被覆型ポリ燐酸アンモニウム60質量部、水酸化アルミニウム15質量部、ペンタエリスリトール12質量部、メラミン10質量部、膨張黒鉛の混合物(粒径35〜60μm、粒径150〜250μm、粒径200〜400μmの3種を混合したもの)30質量部を混合することによって、難燃性樹脂組成物Aを得た。

【0088】

実施例2

実施例1において、水発泡硬質ウレタン材(発泡倍率10倍)に代えて、発泡硬質ウレタン材(発泡倍率20倍、日新レジン株式会社製、製品名:新発泡ウレタンハード 20倍型)を用いたこと以外は実施例1と同様の配合にて混合し、難燃性樹脂組成物Bを得た。

【0089】

実施例3

水発泡軟質ウレタン材(発泡倍率20倍、日新レジン株式会社製、製品名:発泡ウレタンソフトN)、すなわち、ポリオール成分を100質量部、ポリイソシアネート成分を56質量部に対し、被覆型ポリ燐酸アンモニウム60質量部、水酸化アルミニウム12質量部、ペンタエリスリトール7質量部、メラミン7質量部、膨張黒鉛25質量部を常温にて混合し、難燃性樹脂組成物Cを得た。

【0090】

実施例4

実施例1において、被覆型ポリ燐酸アンモニウム60質量部の代わりに、被覆型ではないポリ燐酸アンモニウム(和光純薬工業社製、製品名 ポリ燐酸アンモニウム)80質量部を用いた以外は実施例1と同様の配合にて混合し、難燃性樹脂組成物Dを得た。

【0091】

実施例5

実施例1において、被覆型ポリ燐酸アンモニウム60質量部の代わりに110質量部を用いた以外は実施例1と同様の配合にて混合し、難燃性樹脂組成物Eを得た。

【0092】

実施例6

実施例1において、被覆型ポリ燐酸アンモニウム60質量部の代わりに被覆型ポリ燐酸アンモニウム17質量部を用いたこと以外は実施例1と同様の配合にて混合し、難燃性樹脂組成物Fを得た。

【0093】

実施例7

実施例1において、膨張黒鉛の混合物30質量部の代わりに膨張黒鉛の混合物55質量部を用いた以外は実施例1と同様の配合にて混合し、難燃性樹脂組成物Gを得た。

【0094】

実施例8

実施例1において、膨張黒鉛の混合物の代わりに膨張黒鉛(粒径150〜250μm)1種のみを用いた以外は実施例1と同様の配合にて混合し、難燃性樹脂組成物Hを得た。

【0095】

実施例9

実施例1において、膨張黒鉛の粒径を小さいもののみ3種(粒径35〜60μm、60〜90μm、150〜250μmの3種)を用いた以外は実施例1と同様の配合にて混合し、難燃性樹脂組成物Iを得た。

【0096】

実施例10

実施例1において、膨張黒鉛の粒径の大きいもののみ3種(粒径400〜600μm、250〜350μm、150〜250μmの3種)を用いた以外は実施例1と同様の配合にて混合し、難燃性樹脂組成物Jを得た。

【0097】

実施例11

実施例3において、水発泡軟質ウレタン材(発泡倍率20倍)に代えて、水発泡軟質ウレタン材(発泡倍率10倍、日新レジン株式会社製、製品名:発泡ウレタンソフトF)を用いた以外は、実施例1と同様にして混合し、難燃性樹脂組成物Kを得た。

【0098】

比較例1

実施例1において、被覆型ポリ燐酸アンモニウムを用いないこと以外は実施例1と同様の配合にて混合し、難燃性樹脂組成物aを得た。

【0099】

比較例2

実施例1において、水酸化アルミニウムを用いない以外は実施例1と同様にして混合し、難燃性樹脂組成物bを得た。

【0100】

比較例3

実施例1において、膨張黒鉛を用いないこと以外は実施例1と同様の配合にて混合し、難燃性樹脂組成物cを得た。

【0101】

比較例4

実施例1において、ペンタエリスリトールを用いないこと以外は実施例1と同様の配合にて混合し、難燃性樹脂組成物dを得た。

【0102】

比較例5

実施例1において、メラミンを用いないこと以外は実施例1と同様の配合にて混合し、難燃性樹脂組成物eを得た。

【0103】

[難燃性評価 UL94V燃焼予備試験及びUL94 5V燃焼予備試験(株式会社UJKによる代行試験)]

実施例1〜3で得られた難燃性樹脂組成物A〜Cを、UL94V、UL94 5V燃焼予備試験に準拠して難燃性の評価を行った。日本におけるUL試験代行機関である株式会社UJKによるものであり、試験条件は、(1)23℃(室温)、55%RH、48h、及び、(2)70℃、168hの2水準で行った。

【0104】

何れのサンプルも、UL94V燃焼予備試験、及び、UL94 5V燃焼予備試験において、燃焼は短時間(ほぼ0秒)で終了しており、滴下物の生じる様子も見られず、基準に合格する結果であった。

【0105】

以下、UL94V燃焼予備試験における結果を表1に、UL94 5V燃焼予備試験における結果を表2に示した。

なお、サンプルは、短冊(125mm×13mm、厚さ13mm)と平板(150mm×150mm、厚さ13mm)を用いた。

【0106】

【表1】

【0107】

【表2】

【0108】

難燃性樹脂組成物A〜C何れも、UL燃焼予備試験(UL94V及びUL94 5V)の全ての試験基準において、燃焼は短時間(ほぼ0秒)で終了しており、滴下物は生ぜず、また、厚さ13mmの短冊試験片、平板試験片とも有炎燃焼は見られなかった。この結果によりUL基準に合格すると判定された。

【0109】

[難燃性評価]

実施例1〜11、比較例1〜5で得られた難燃性樹脂組成物A〜K、a〜eを次の試験条件下において有炎燃焼が生じるか否かを評価した。

試験条件は、(1)バーナーによる1000℃以上での20分火炎照射、及び、(2)バーナーによる1000℃以上での60分以上火炎照射の2水準で行った。その結果を以下の表3に示す。

なお、火炎照射は新富士バーナー社製のLPGガスバーナーを使用し、バーナー口元から難燃性樹脂組成物までの距離は20cmで行った。

【0110】

ここで、有炎燃焼の判定は、

○:全く燃焼がみられなかった

△:燃焼がみられたが、難燃性の評価としては問題がない状態

×:激しい燃焼があり、難燃性の評価として問題がある状態

とした。

【0111】

[耐火性・難燃性総合評価]

上記難燃性樹脂組成物A〜K、a〜eの上記評価結果及び、その他後述する長時間の火炎照射条件等のより過酷な条件下での評価結果(表3には記載せず)をもとに難燃性の総合評価を行った。

長時間の火炎照射における、「長時間」とは、20分を言い、「火炎」の燃焼ガスは、LPGであり、火炎の大きさは、幅15mm、長さ100mmである。

なお、試験及び評価は先述の財団法人日本建築総合試験所の「防耐火性能試験・評価業務方法書」による基準に沿って行い、「試験体の裏面への火炎噴出及び発炎の有無、火炎が通る亀裂の損傷の有無」を「穴(火炎噴出及び火炎が通る亀裂)の有無」の項とし、「穴ができていないこと」を「無」、「穴ができたこと」を「有」と表記した。

【0112】

総合評価の判定は、

○:耐火性・難燃性に優れている

△:耐火性に優れてはいないが難燃性には問題なし

×:難燃性に劣る

とし、結果を表3に示した。

【0113】

【表3】

【0114】

難燃性樹脂組成物A〜C何れも、全ての試験条件において、燃焼は短時間(ほぼ0秒)で終了しており、滴下物の生じる様子も見られなかった。また、穴もできず、下記の耐火性、難燃性総合評価は、「耐火性・難燃性に優れている:○」であった。

【0115】

また、難燃性樹脂組成物Dは、水酸化アルミニウムの熱分解により発生する結晶水による炭化層の劣化により難燃性が低下した、難燃性樹脂組成物Eは、耐火性・難燃性に優れているがコスト高であり、難燃性樹脂組成物Fは、難燃性能の著しい低下があり、難燃性樹脂組成物G〜Jは、いずれも膨張による炭化層の形成が不十分であったため、難燃性総合評価は、「耐火性に優れてはいないが難燃性には問題なし:△」とした。

【0116】

一方、比較例1〜比較例5の難燃性樹脂組成物a〜eも同様にして難燃性の評価を行ったが何れも、接炎後すぐに着火したり、滴下物が生じたり、自己消火性を保持しなかった。

【0117】

比較例1の難燃性樹脂組成物aは、被覆型ポリ燐酸アンモニウムを含有しないため、炭化層の形成が不十分であり、自己消火性を保持するにとどまった。

比較例2の難燃性樹脂組成物bは、水酸化アルミニウムを含有しないため、自己消火性を保持するにとどまった。

比較例3の難燃性樹脂組成物cは、膨張黒鉛を含有しないため、炭化層の形成、特に表面膨張層の強度と厚みが不十分であり、長時間の火炎照射を続けると貫通が起きた。

【0118】

比較例4の難燃性樹脂組成物dは、ペンタエリスリトールを含有しないため、炭化層の形成が不十分であった(表3には示さず)。

その結果、耐火性・難燃性総合評価は、「×:難燃性に劣る」となった。

【0119】

比較例5の難燃性樹脂組成物eは、メラミンを含有しないため、炭化層の形成が不十分であり、特に表面膨張層の強度が不充分なため、10分の火炎照射により炭化層の肉やせが生じた。

その結果、耐火性・難燃性総合評価は、「×:難燃性に劣る」となった。

【0120】

[難燃性評価 45°メッケルバーナー法(財団法人日本防炎協会)]

また、上記難燃性樹脂組成物Bの30mm厚のサンプルを用いて45°メッケルバーナー法の2分加熱により難燃性樹脂組成物の表面の難燃性の評価を行ったところ、何れのサンプルも合格基準を満たした。結果を表4に示した。

【0121】

【表4】

【0122】

[耐火性評価 燃焼時の裏面温度測定]

難燃性樹脂組成物B、C、eの炉内温度及び裏面温度を測定した。サンプルは290mm×290mm、30mm厚の難燃性樹脂組成物をアルミ板(290mm×290mm、2mm厚)に付着させたものを用いた(図1)。

難燃性樹脂組成物B(実施例2)のガス炉での加熱試験における炉内温度及び裏面温度の測定結果を図2に、難燃性樹脂組成物C(実施例3)のガス炉での加熱試験における炉内温度及び裏面温度の測定結果を図3に示した。

また、難燃性樹脂組成物B(実施例2)のバーナーによる火炎照射の裏面温度の測定結果と難燃性樹脂組成物e(比較例5)のバーナーによる火炎照射の裏面温度の測定結果の比較を図4に示した。

【0123】

図2、3に示したように、ガス炉にて120分間加熱し、加熱開始20分後に炉内の温度が1000℃近くまで上昇しているのに対し、難燃性樹脂組成物B、Cの最高裏面温度(アルミ板表面)は、それぞれ268℃、232℃であった。これより、本発明の難燃性樹脂組成物は、耐火性に優れていることが分かった。

【0124】

一方、比較例5の難燃性樹脂組成物eは、メラミンを含有しないため、炭化層の形成が不十分であり、特に表面膨張層の強度が不充分なため、長時間の火炎照射により炭化層の肉やせが生じるとともに、下記の最高裏面温度測定では、295℃に達した(図4)。これに対し、メラミンを含有する難燃性樹脂組成物Bは、裏面最高温度は256℃であった。これにより、メラミンの添加が炭化層形成と強化に寄与し、耐火性能の向上に役立つということが確認された。

【0125】

[物性評価]

難燃性樹脂組成物B、Kの物性評価を行った。サンプルは難燃性樹脂組成物B、Kを抽出機で300mm×300mm、30mm厚の型に注入して製作したものであり、以下の結果が得られた。結果を表5、表6に示した。

【0126】

【表5】

【0127】

【表6】

【産業上の利用可能性】

【0128】

本発明の難燃性樹脂組成物とその製造方法によれば、断熱性・弾力性・遮音性等を保持した難燃性・耐火性のパネル、ボード、ドアー、椅子のクッション、鉄骨の耐火被覆等に広く利用されるものである。建築・土木分野や車両・船舶・航空機等の輸送機器分野においては、外張り断熱材、充填断熱材、天井断熱材、床下断熱材、壁断熱材、間仕切材、ドアー芯材、パネル材、断熱耐火マット、耐火シート等に利用できる。

また、プラント工業の分野においては、配管保温材、充填断熱材、タンク保温材等に利用でき、内装分野においては、椅子のクッション等に広く利用されるものである。

【0129】

更に、本発明の難燃性樹脂組成物は優れた耐火性も併有しているので、発がん性の観点から製造・使用禁止の処置が全世界で取られているアスベスト、同じ観点から欧米等では使用禁止、使用制限の処置が取られつつあるロックウール、スラグウールに代わる耐火材となり得るため、耐火性能を要求される分野に広く利用されるものである。

【特許請求の範囲】

【請求項1】

ポリウレタンに、少なくとも、ポリ燐酸アンモニウム、及び、水酸化アルミニウム若しくは水酸化マグネシウム、及び、多価アルコール系炭化層形成剤、及び、メラミン骨格を有する含窒素化合物、及び、膨張黒鉛を含有する難燃性付与材が含有されてなることを特徴とする難燃性樹脂組成物。

【請求項2】

上記ポリ燐酸アンモニウムが被覆型のものである請求項1に記載の難燃性樹脂組成物。

【請求項3】

上記多価アルコール系炭化層形成剤がペンタエリスリトールである請求項1又は請求項2に記載の難燃性樹脂組成物。

【請求項4】

上記メラミン骨格を有する含窒素化合物がメラミンである請求項1ないし請求項3の何れかの請求項に記載の難燃性樹脂組成物。

【請求項5】

更に、酸化チタンが含有されてなる請求項1ないし請求項4の何れかの請求項に記載の難燃性樹脂組成物。

【請求項6】

少なくとも、ポリオール成分及びポリイソシアネート成分に、少なくとも、ポリ燐酸アンモニウム、及び、水酸化アルミニウム若しくは水酸化マグネシウム、及び、多価アルコール系炭化層形成剤、及び、メラミン骨格を有する含窒素化合物、及び、膨張黒鉛を含有する難燃性樹脂組成物原料を配合し反応してなる請求項1ないし請求項5の何れかの請求項に記載の難燃性樹脂組成物。

【請求項7】

ポリウレタン170質量部に対して、少なくとも、

ポリ燐酸アンモニウム 20〜100質量部

水酸化アルミニウム及び/又は水酸化マグネシウム 1〜 30質量部

多価アルコール系炭化層形成剤 1〜 20質量部

メラミン骨格を有する含窒素化合物 1〜 20質量部

膨張黒鉛 5〜 50質量部

が含有されてなる請求項1ないし請求項5の何れかの請求項に記載の難燃性樹脂組成物。

【請求項8】

更に、酸化チタンが1〜5質量部含有されてなる請求項7に記載の難燃性樹脂組成物。

【請求項9】

ポリオール成分100質量部に対し、

ポリイソシアネート成分 10〜130質量部

ポリ燐酸アンモニウム 20〜100質量部

水酸化アルミニウム及び/又は水酸化マグネシウム 1〜 30質量部

多価アルコール系炭化層形成剤 1〜 20質量部

メラミン骨格を有する含窒素化合物 1〜 20質量部

膨張黒鉛 5〜 50質量部

発泡剤 0〜 20質量部

を含有する難燃性樹脂組成物原料を配合し反応してなる請求項6ないし請求項8の何れかの請求項に記載の難燃性樹脂組成物。

【請求項10】

少なくとも、ポリオール成分、及び、ポリイソシアネート成分、及び、ポリ燐酸アンモニウム、及び、水酸化アルミニウム若しくは水酸化マグネシウム、及び、多価アルコール系炭化層形成剤、及び、メラミン骨格を有する含窒素化合物、及び、膨張黒鉛を含有する難燃性樹脂組成物原料を配合することを特徴とする難燃性樹脂組成物の製造方法。

【請求項11】

請求項1ないし請求項9の何れかの請求項に記載の難燃性樹脂組成物においてポリウレタンに含有される難燃性付与材であって、少なくとも、ポリ燐酸アンモニウム、及び、水酸化アルミニウム若しくは水酸化マグネシウム、及び、多価アルコール系炭化層形成剤、及び、メラミン骨格を有する含窒素化合物、及び、膨張黒鉛を含有することを特徴とする難燃性付与材。

【請求項12】

請求項10の難燃性樹脂組成物の製造方法においてポリオール成分及びポリイソシアネート成分に配合するものであって、少なくとも、ポリ燐酸アンモニウム、及び、水酸化アルミニウム若しくは水酸化マグネシウム、及び、多価アルコール系炭化層形成剤、及び、メラミン骨格を有する含窒素化合物、及び、膨張黒鉛を含有することを特徴とする難燃性付与材。

【請求項13】

請求項1ないし請求項9の何れかの請求項に記載の難燃性樹脂組成物を構造物に被覆させてなることを特徴とする耐火構造物。

【請求項14】

請求項1ないし請求項9の何れかの請求項に記載の難燃性樹脂組成物を構造物に被覆させることを特徴とする耐火方法。

【請求項1】

ポリウレタンに、少なくとも、ポリ燐酸アンモニウム、及び、水酸化アルミニウム若しくは水酸化マグネシウム、及び、多価アルコール系炭化層形成剤、及び、メラミン骨格を有する含窒素化合物、及び、膨張黒鉛を含有する難燃性付与材が含有されてなることを特徴とする難燃性樹脂組成物。

【請求項2】

上記ポリ燐酸アンモニウムが被覆型のものである請求項1に記載の難燃性樹脂組成物。

【請求項3】

上記多価アルコール系炭化層形成剤がペンタエリスリトールである請求項1又は請求項2に記載の難燃性樹脂組成物。

【請求項4】

上記メラミン骨格を有する含窒素化合物がメラミンである請求項1ないし請求項3の何れかの請求項に記載の難燃性樹脂組成物。

【請求項5】

更に、酸化チタンが含有されてなる請求項1ないし請求項4の何れかの請求項に記載の難燃性樹脂組成物。

【請求項6】

少なくとも、ポリオール成分及びポリイソシアネート成分に、少なくとも、ポリ燐酸アンモニウム、及び、水酸化アルミニウム若しくは水酸化マグネシウム、及び、多価アルコール系炭化層形成剤、及び、メラミン骨格を有する含窒素化合物、及び、膨張黒鉛を含有する難燃性樹脂組成物原料を配合し反応してなる請求項1ないし請求項5の何れかの請求項に記載の難燃性樹脂組成物。

【請求項7】

ポリウレタン170質量部に対して、少なくとも、

ポリ燐酸アンモニウム 20〜100質量部

水酸化アルミニウム及び/又は水酸化マグネシウム 1〜 30質量部

多価アルコール系炭化層形成剤 1〜 20質量部

メラミン骨格を有する含窒素化合物 1〜 20質量部

膨張黒鉛 5〜 50質量部

が含有されてなる請求項1ないし請求項5の何れかの請求項に記載の難燃性樹脂組成物。

【請求項8】

更に、酸化チタンが1〜5質量部含有されてなる請求項7に記載の難燃性樹脂組成物。

【請求項9】

ポリオール成分100質量部に対し、

ポリイソシアネート成分 10〜130質量部

ポリ燐酸アンモニウム 20〜100質量部

水酸化アルミニウム及び/又は水酸化マグネシウム 1〜 30質量部

多価アルコール系炭化層形成剤 1〜 20質量部

メラミン骨格を有する含窒素化合物 1〜 20質量部

膨張黒鉛 5〜 50質量部

発泡剤 0〜 20質量部

を含有する難燃性樹脂組成物原料を配合し反応してなる請求項6ないし請求項8の何れかの請求項に記載の難燃性樹脂組成物。

【請求項10】

少なくとも、ポリオール成分、及び、ポリイソシアネート成分、及び、ポリ燐酸アンモニウム、及び、水酸化アルミニウム若しくは水酸化マグネシウム、及び、多価アルコール系炭化層形成剤、及び、メラミン骨格を有する含窒素化合物、及び、膨張黒鉛を含有する難燃性樹脂組成物原料を配合することを特徴とする難燃性樹脂組成物の製造方法。

【請求項11】

請求項1ないし請求項9の何れかの請求項に記載の難燃性樹脂組成物においてポリウレタンに含有される難燃性付与材であって、少なくとも、ポリ燐酸アンモニウム、及び、水酸化アルミニウム若しくは水酸化マグネシウム、及び、多価アルコール系炭化層形成剤、及び、メラミン骨格を有する含窒素化合物、及び、膨張黒鉛を含有することを特徴とする難燃性付与材。

【請求項12】

請求項10の難燃性樹脂組成物の製造方法においてポリオール成分及びポリイソシアネート成分に配合するものであって、少なくとも、ポリ燐酸アンモニウム、及び、水酸化アルミニウム若しくは水酸化マグネシウム、及び、多価アルコール系炭化層形成剤、及び、メラミン骨格を有する含窒素化合物、及び、膨張黒鉛を含有することを特徴とする難燃性付与材。

【請求項13】

請求項1ないし請求項9の何れかの請求項に記載の難燃性樹脂組成物を構造物に被覆させてなることを特徴とする耐火構造物。

【請求項14】

請求項1ないし請求項9の何れかの請求項に記載の難燃性樹脂組成物を構造物に被覆させることを特徴とする耐火方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−52092(P2012−52092A)

【公開日】平成24年3月15日(2012.3.15)

【国際特許分類】

【出願番号】特願2011−86987(P2011−86987)

【出願日】平成23年4月11日(2011.4.11)

【出願人】(510229946)株式会社エフテック (1)

【Fターム(参考)】

【公開日】平成24年3月15日(2012.3.15)

【国際特許分類】

【出願日】平成23年4月11日(2011.4.11)

【出願人】(510229946)株式会社エフテック (1)

【Fターム(参考)】

[ Back to top ]