難燃性紙材、難燃性積層材料、難燃性構造材料および難燃性構造材料成形物

【課題】 自動車の内装材料等として有用な難燃性や炎遮蔽性を有する材料を提供する。

【解決手段】 難燃性紙材1は、目付量が10g/m2〜100g/m2のパルプ繊維からなる紙材が100質量部に対して、フェノール系樹脂を8質量部以上添加したものであって、燃焼した場合に炭化層を形成するものであり、難燃性紙材1の片面または両面に不織布2を積層することで難燃性積層材料4が得られ、難燃性積層材料4によって基材5の片面または両面または全面を被覆することで難燃性構造材料6A,6B,6Cが得られ、難燃性構造材料6A,6B,6Cを所定形状に成形することで難燃性構造材料成形物が得られる。

【解決手段】 難燃性紙材1は、目付量が10g/m2〜100g/m2のパルプ繊維からなる紙材が100質量部に対して、フェノール系樹脂を8質量部以上添加したものであって、燃焼した場合に炭化層を形成するものであり、難燃性紙材1の片面または両面に不織布2を積層することで難燃性積層材料4が得られ、難燃性積層材料4によって基材5の片面または両面または全面を被覆することで難燃性構造材料6A,6B,6Cが得られ、難燃性構造材料6A,6B,6Cを所定形状に成形することで難燃性構造材料成形物が得られる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、燃焼によって炭化層を形成する難燃性紙材、上記難燃性紙材を使用した難燃性積層材料、難燃性構造材料および難燃性構造材料成形物に関するものである。

【背景技術】

【0002】

燃焼によって炭化層を形成する難燃性材料としては、従来、ハロゲン含有樹脂を15〜85重量部、ウール繊維および/またはセルロース繊維85〜15重量部からなる繊維材料の布帛に、スズ系化合物、またはスズ系化合物とアンチモン系化合物を難燃剤として含有せしめた難燃性布帛(特許文献1)、難燃剤を添付したセルロース系繊維とポリエステル繊維とからなる炎遮蔽性不織布(特許文献2)等が提供されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平11−1842号公報

【特許文献2】特開2006−348402号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

上記難燃性布帛にあっては、ハロゲン含有繊維を含んでいるため、燃焼時にはハロゲンガスが発生する点、炭化した場合の形状保持性が充分でなく、連続して均一な炭化層が形成されにくい点等の問題点があり、上記炎遮蔽性不織布にあっては、炭化源としてセルロース繊維を使用するが、ポリエステル繊維との混合繊維を使用するために、サーマルボンドやニードルパンチング法によって得られる不織布の密度が疎になり易く、疎になるのを防止するためには不織布の目付量を200g/m2以上に設定することが必要となり、不織布の重量が大になるから、自動車等の内装材に適用する場合には問題になる。

【課題を解決するための手段】

【0005】

本発明は上記従来の問題点を解決するための手段として、目付量が10g/m2〜100g/m2のパルプ繊維からなる紙材が100質量部に対して、フェノール系樹脂を8質量部以上添加した難燃性紙材であって、燃焼した場合に炭化層を形成する難燃性紙材、および上記難燃性紙材の片面または両面に不織布を積層した難燃性積層材料、および上記難燃性積層材料によって、基材の片面または両面または全面を被覆した難燃性構造材料、および上記難燃性構造材料を所定形状に成形した難燃性構造材料成形物を提供する。

上記不織布には、フェノール系樹脂が含浸されていることが望ましく、上記難燃性紙材および/または上記不織布に、更に難燃剤を添加することが望ましい。

【発明の効果】

【0006】

〔作用〕

(請求項1)

難燃性紙材にあっては、上記紙材がパルプからなるものであるため、加熱時に溶融せず、ほぼそのままの形状を保った状態で燃焼する。上記紙材にはフェノール系樹脂が含浸されているため、燃焼によって連続して均一な炭化層が形成されやすい。

上記フェノール系樹脂の添加量が上記紙材100質量部に対して8質量部に満たない場合には、燃焼の際に連続して均一な炭化層が形成されにくい。

上記紙材の目付量が10g/m2以下の場合には、得られる炭化層の炎遮蔽性が不充分となり、一方、上記紙材の目付量が100g/m2を越える場合には、紙材の重量が大となり、自動車等の内装材として不適になる。

(請求項2)

難燃性積層材料にあっては、上記難燃性紙材の片面または両面に不織布を積層すれば、上記紙材の強度が上記不織布によって補強され、自動車等の内装材の難燃性表皮材等として有用である。

(請求項3)

難燃性積層材料にあっては、不織布にフェノール系樹脂を含浸させることで、連続して均一な炭化層がさらに形成されやすくなる。

(請求項4)

上記積層材料の紙材および/または不織布に、更に難燃剤を添加すれば、上記積層材料の難燃性は、一層向上する。

(請求項5)

上記積層材料によって、不織布等の繊維材料やプラスチック材料等からなる基材の片面または両面または全面を被覆すれば、上記積層材料による被覆面は、好ましい炎遮蔽性を有するようになる。

(請求項6)

上記難燃性構造材料は、所定形状に成形されて、自動車の天井、ドアトリム、リアパーセル等の内装材として使用される。

【0007】

〔効果〕

本発明では、自動車の内装材料等として有用な難燃性や炎遮蔽性を有する材料が提供される。

【図面の簡単な説明】

【0008】

【図1】難燃性積層材料の製造工程を示す説明図。

【図2】難燃性積層材料の部分断面図。

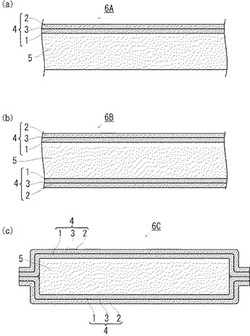

【図3】(a),(b),(c)は難燃性構造材料の説明図。

【図4】垂直燃焼試験の説明図。

【発明を実施するための形態】

【0009】

本発明を以下に詳細に説明する。

[紙材]

本発明の紙材は、針葉樹、広葉樹等から得られる木材、あるいはバガス、ワラ等の木材以外の植物材料を、機械的に、あるいは化学的に解繊することによって得られるパルプを、必要ならば叩解して水中に懸濁してスラリーとし、上記スラリーを抄造することによって製造される。

上記スラリーには、パラフィンワックス、合成樹脂ワックス、アルキルケテンダイマー、デンプン、カチオンデンプン、ポリビニルアルコール、ポリアクリルアミド、天然ガム、セルロース誘導体、歩留まり向上剤、消泡剤、柔軟剤等の公知の内部添加剤が添加されてもよい。

上記紙材には、クレープ加工および/またはエンボス加工が施されてもよい。クレープ加工および/またはエンボス加工を施すことによって得られたクレープ紙および/またはエンボス紙は、延伸性を有するから、上記紙材として使用した場合に成形性に優れるという効果を奏する。

上記紙材の目付量は、該紙材から得られる炭化層による炎遮蔽性を充分なものとしつつ、重量が嵩まないようにする、という観点から、10g/m2以上で100g/m2以下の範囲に設定される。上記紙材の目付量が10g/m2以下の場合には、得られる炭化層の炎遮蔽性が不充分となり、一方、上記紙材の目付量が100g/m2を越える場合には、紙材の重量が大となり、自動車等の内装材として不適になる。

【0010】

[フェノール系樹脂]

本発明のフェノール系樹脂としては、フェノール系化合物に対してホルムアルデヒド類を過剰にしてアルカリ触媒で反応することによって得られるレゾールと、ホルムアルデヒド類に対してフェノールを過剰にして酸触媒で反応することによって得られるノボラックの二つの型が挙げられ、更にバイオマスから得られるバイオフェノール系樹脂が挙げられる。該レゾールはフェノールとホルムアルデヒドが付加した種々のフェノールアルコールの混合物からなり、通常は水溶液で提供される。該ノボラックはフェノールアルコールに更にフェノールが縮合したジヒドロキシジフェニルメタン系の種々な誘導体からなり、通常は粉末で提供される。

本発明において望ましいフェノール系樹脂は、フェノール−アルキルレゾルシン共縮合物である。該フェノール−アルキルレゾルシン共縮合物は、該共縮合物(初期縮合物)の水溶液の安定性が良く、かつフェノールのみからなる縮合物(初期縮合物)に比較して、常温で長期間保存することが出来るという利点がある。また該水溶液を上記紙材に含浸、塗布、あるいは混合させ、プレキュアして得られる難燃性紙材の安定性が良く、該難燃性紙材を長期間保存しても成形性を喪失しない。また更にアルキルレゾルシンはホルムアルデヒド類との反応性が高く、遊離アルデヒドを捕捉して反応するので、樹脂中の遊離アルデヒド量が少なくなる等の利点も有する。

また、エストニア産オイルシェールの乾留によって得られる多価フェノール混合物は安価であり、かつ5−メチルレゾルシンのほか反応性の高い各種アルキルレゾルシンを多量に含むので、本発明において特に好ましい多価フェノール原料である。

上記フェノール系樹脂には、その製造の際に必要に応じて触媒またはpH調整剤を混合してもよい。更に、本発明のフェノール系樹脂の初期縮合物(初期共縮合物を含む)には、ホルムアルデヒド類あるいはアルキロール化トリアゾン誘導体等の硬化剤を添加混合してもよい。更にまた、水溶性のフェノール系樹脂を用いる場合、その安定性を改良するために、フェノール系樹脂をスルホメチル化および/またはスルフィメチル化してもよい。

上記フェノール系樹脂には更に、無機充填材、有機充填材、離型剤、有機−無機発泡剤、中空粒体、プラスチック発泡体、顔料、染料、酸化防止剤、帯電防止剤、結晶化促進剤、難燃剤、防炎剤、撥水剤、撥油剤、防虫剤、防腐剤、ワックス類、界面活性剤、滑剤、老化防止剤、紫外線吸収剤、可塑剤等が添加されてもよい。

【0011】

[難燃性紙材]

本発明の難燃性紙材は、上記紙材に上記フェノール系樹脂を添加して得られる。すなわち、上記紙材のみでは燃焼の際に焼失してしまうが、該紙材に熱硬化性樹脂である上記フェノール系樹脂を所定量以上添加することで、燃焼の際に該紙材を焼失させることなく炭化層を形成させることで、該炭化層から先へ炎が及ぶことを抑制する。

上記フェノール系樹脂を上記紙材に添加する方法としては、上記パルプから得られたスラリーに内部添加剤としてフェノール系樹脂を添加する方法、上記スラリーを抄造して得られた紙材に上記フェノール系樹脂を塗布または含浸する方法、のいずれの方法も適用できる。

上記フェノール系樹脂は、通常、初期縮合体として上記紙材に添加される。この場合には、上記初期縮合体を添加した上記紙材を適度な条件で予備加熱(プレキュア)することで、上記紙材中の上記初期縮合体をB状態としておくことが望ましい。

上記B状態の初期縮合体を含む上記紙材は、長期にわたって成形性を喪失することなく保存でき、更に成形時に所定温度以上に加熱することによって速やかに硬化する。

上記フェノール系樹脂は、燃焼の際に難燃性紙材によって連続して均一な炭化層を形成するという観点から、上記紙材100質量部に対して8質量部以上が添加される。またフェノール系樹脂の上記紙材への添加量の上限は、特に限定されるものではないが、望ましくは上記紙材100質量部に対して100質量部以下である。上記フェノール系樹脂の添加量が100質量部を越えると、上記紙材の燃焼の際、連続かつ均一な炭化層の形成には有利に働くが、硬化させた場合に過剰に硬くなり、表面がプラスチックス状になって紙材としての風合いや感触が喪失してしまうおそれがある。

【0012】

[不織布]

上記難燃性紙材の片面または両面には不織布が積層される。

上記不織布としては、繊維のウェブのシートあるいはマットをニードルパンチングによって絡合するニードルパンチング法による不織布、あるいは、繊維を連続して溶融紡糸するスパンボンド法やメルトブロー法による不織布、あるいは、低融点熱可塑性繊維を用いて該低融点熱可塑性繊維を加熱軟化せしめて結着するサーマルボンド法による不織布、あるいは、繊維のウェブのシートまたはマットに合成樹脂バインダーを含浸あるいは混合して結着するケミカルボンド法による不織布、あるいは、高圧水流で繊維同士を絡ませるスパンレース法による不織布、あるいは、繊維のウェブのシートあるいはマットを糸で縫い込むステッチボンド法による不織布、等が例示される。

上記不織布の単位質量や厚みは、原則として任意に設定可能であるが、望ましくは、単位質量が10〜200g/m2、厚みが0.1〜5mmである。

上記不織布には、上記紙材に添加されるフェノール系樹脂と同様なフェノール系樹脂が添加されてもよい。上記不織布に上記フェノール系樹脂を添加するには、通常、上記フェノール系樹脂を上記不織布に塗布または含浸させる。上記不織布に上記フェノール系樹脂を含浸させる場合には、上記不織布と上記紙材とを積層物とし、該積層物に上記フェノール系樹脂を含浸させてもよい。

【0013】

[難燃性積層材]

上記不織布は、上記難燃性紙材の片面または両面に積層される。その際、上記不織布と上記難燃性紙材との接着には、ホットメルト接着剤粉末を使用することが望ましい。上記ホットメルト接着剤粉末によって上記紙材と上記不織布とを接着すれば、上記積層材料の通気性が確保される。

上記ホットメルト接着剤粉末としては、ポリエチレン、ポリプロピレン、エチレン−酢酸ビニル共重合体、エチレン−エチルアクリレート共重合体等のポリオレフィン系樹脂(ポリオレフィン系樹脂の変性物を含む)、ポリウレタン、ポリエステル、ポリエステル共重合体、ポリアミド、ポリアミド共重合体等の1種または2種以上の混合物等の低融点合成樹脂を材料とするものが例示される。また該ホットメルト接着剤粉末は、通常50〜300メッシュ程度のサイズの粉末とされることが望ましい。

【0014】

[難燃剤]

上記積層材料において、上記紙材および/または上記不織布には、更に難燃剤が添加されてもよい。

上記難燃剤としては、例えば燐系難燃剤、窒素系難燃剤、硫黄系難燃剤、ホウ素系難燃剤、臭素系難燃剤、グアニジン系難燃剤、燐酸塩系難燃剤、燐酸エステル系難燃剤、アミノ樹脂系難燃剤、膨張黒鉛等が挙げられる。これらの中でも、難燃剤として望ましいものは、燐系難燃剤であるポリリン酸アンモニウムやポリリン酸メラミン等である。

上記難燃剤を上記紙材に添加するには、内部添加剤として上記難燃剤を上記パルプスラリーに添加したり、あるいは上記難燃剤の溶液または分散液を上記紙材に塗布または含浸させたりする等のような一般的な方法が適用される。

【0015】

[難燃性積層材料の製造方法]

上記難燃性積層材料の望ましい製造方法を図1に示す。

紙材1は、紙ロール1Aからガイドロール8を介してベルトコンベア7上に引き出される。該ベルトコンベア7上で紙材1の表面には、撒布器9からホットメルト接着剤粉末HMが撒布され、接着剤層3を形成する。該ベルトコンベア7上の後段においては、接着剤層3が形成された紙材1の表面に、不織布ロール2Aから引き出された不織布2が当接される。そして、紙材1、接着剤層3、および不織布2は、加熱ロール10によって加熱圧着され、積層物4Aとなる。

上記積層物4Aは、ガイドロール11を介してフェノール系樹脂初期縮合物の水溶液を満たした浸漬槽12に導入される。該浸漬槽12内で該積層物4Aには、浸漬ロール13を介して上記フェノール系樹脂初期縮合物Pが含浸される。該フェノール系樹脂初期縮合物Pが含浸された積層物4Aは、ベルトコンベア15上に載置搬送され、加熱炉16に導入される。該フェノール系樹脂初期縮合物Pが含浸された積層物4Aは、該加熱炉16内でプレキュアされることで、含浸されているフェノール系樹脂初期縮合物がB状態となり、このようにしてB状態の初期縮合物を含浸した難燃性積層材料4が製造される。また所望なれば、必要に応じてフェノール系樹脂を硬化させてもよい。

図2に示すように、上記のようにして製造された難燃性積層材料4は、紙材1と、該紙材1の片面(図2中で上面)に積層されたホットメルト接着剤粉末からなる接着剤層3と、該接着剤層3の片面(図2中で上面)に積層された不織布2と、からなる。また該難燃性積層材料4においては、紙材1及び不織布2の両方にB状態のフェノール系樹脂初期縮合物が含浸されている。

【0016】

[難燃性構造材料]

図3(a)に示すように、難燃性構造材料6Aは、基材5の片面を上記難燃性積層材料4で被覆して製造される。図3(b)に示すように、難燃性構造材料6Bは、基材5の両面を上記難燃性積層材料4で被覆して製造される。図3(c)に示すように、難燃性構造材料6Cは、基材5の全面を上記難燃性積層材料4で被覆して製造される。

なお上記難燃性構造材料6A,6B,6Cにおいては、通常は上記難燃性積層材料4の紙材1側を上記基材5の表面に接着する。

上記基材5としては、上記した不織布からなる、あるいは繊維を編織してなる繊維シートや繊維マット、またはウレタンフォーム等のプラスチック発泡体、プラスチックのビーズの焼結体等からなる多孔性基材が通常用いられる。

そして、上記基材5と上記難燃性積層材料4との接着は、上記基材5および/または上記難燃性積層材料4に含浸されている樹脂の浸出によって行われるのが一般的であるが、上記紙材1と上記不織布2との接着に使用したホットメルト接着剤粉末と同様なホットメルト接着剤粉末を使用してもよい。

【0017】

[難燃性構造材料の成形]

本発明の難燃性構造材料6A,6B,6Cは、所定の形状に成形され、例えば自動車の天井材、ドアトリム、リアパーセル等の内装材として使用されるが、上記難燃性構造材料6A,6B,6Cの成形には、一般に加熱プレス成形が使用される。

上記したように上記難燃性構造材料6A,6B,6Cの紙材1と不織布2とには、B状態のフェノール系樹脂初期縮合物が含浸されるのが好ましいが、この場合には、上記難燃性構造材料6A,6B,6Cに含まれるB状態のフェノール系樹脂初期縮合物の硬化温度以上の温度、一般には150℃〜200℃の範囲の温度を適用して、加熱プレス形成を行う。

上記のようにして成形された難燃性構造材料6A,6B,6Cは、所望なればトリミングを行って、自動車等の内装材として使用される。

前記したように、上記難燃性構造材料6A,6B,6Cにあっては、通常は上記難燃性積層材料4の紙材1側が上記基材5の表面側に接着されるので、本発明の成形物の表面には、上記不織布2が配置される。したがって上記不織布2は、成形物の表皮材としての役目を果たす。

しかし本発明では、上記難燃性積層材料4の不織布2側を上記基材5の表面に接着してもよく、この場合には別途不織布等の表皮材を難燃性構造材料6A,6B,6Cの表面に接着することが望ましい。

【実施例】

【0018】

以下に本発明を更に具体的に説明するための実施例を記載する。

〔実施例1〕

紙材として、広葉樹から得られたパルプ繊維を抄紙して目付量25g/m2の多孔質紙材を得た。

次にフェノール系樹脂初期縮合物として、レゾール型フェノール―ホルムアルデヒド初期縮合物(固形分40%)を用い、上記紙材に対し固形分で(A)は2.5g/m2(紙材100質量部に対して10質量部)、(B)は12.5g/m2(紙材100質量部に対して50質量部)の塗布量になるようにロールにて含浸させた。

その後、180℃で1分間の加熱プレス成形を行い、該フェノール系樹脂初期縮合物を硬化させて厚み0.15mmの板状の成形物を得た。

そして、上記のようにして得た成形物を試料(A)、(B)とした。

【0019】

〔比較例1〕

上記実施例1において、フェノール系樹脂の塗布量を1.75g/m2(紙材100質量部に対して7質量部)とした他は同様にして、厚み0.15mmの板状の成形物を得た。これを試料(C)とした。

【0020】

〔比較例2〕

上記実施例1において、紙材である多孔質紙材に代えて、ポリエステル繊維からなるスパンボンド法による目付量25g/m2の不織布を使用した他は同様にして加熱プレス成形を行い、厚み0.15mmの板状の成形物を得た。これを試料(D)、(E)とした。

【0021】

〔比較例3〕

上記実施例1、上記比較例2において、それぞれフェノール系樹脂を含浸しない多孔質紙材、および不織布を使用し、厚み0.15mmの板状の成形物を得た。これを試料(F)、(G)とした。

【0022】

〔燃焼炭化試験〕

上記実施例1、および上記比較例1〜3で得られた成形物からなる試料(A)〜(G)について、該成形物を2cm×5cmの大きさにカットしたうえで、100メッシュの金網の上に載置し、ガスバーナーを用いることで該金網の下から炎を成形物に直接的に当てることで、該成形物を燃焼させて、燃焼後の炭化状態を調べた。その結果を表1に示す。

【0023】

【表1】

【0024】

表1の結果より、実施例1のパルプ繊維からなる紙材にフェノール系樹脂を塗布した試料(A)、(B)は、燃焼後に連続した均一な炭化層が形成された。

一方、比較例1の試料(C)は、紙材100質量部に対するフェノール系樹脂の含浸量が8質量部を下回っているため、均一な炭化層が形成されなかった。

比較例2、比較例3の試料(D)、(E)、(F)、(G)は、不織布や紙材が単体、あるいは熱可塑性繊維であるポリエステル繊維を材料とした不織布にフェノール系樹脂が含浸されたものであり、言うに及ばず均一な炭化層が形成されず、特にフェノール系樹脂が含浸されていてもポリエステル繊維を材料とすれば該繊維が収縮溶融燃焼することで塊状となってしまい、連続した均一な炭化層が形成されないことが判った。

【0025】

〔実施例2〕

紙材(広葉樹パルプ繊維製、通常の抄紙工程およびクレープ加工によるクレープ紙、目付量30g/m2)の表面に、ホットメルト接着剤(粒度が200〜300μmのポリアミド粉末、軟化点:120℃)を5g/m2の塗布量で散布し、不織布(ポリエステル繊維製、スパンボンド法、目付量50g/m2)を積層した後、加熱−冷却して、不織布と紙材とを接着して積層材料を得た。

次いで上記積層材料に対し、フェノール系樹脂(フェノール―ホルムアルデヒド初期共縮合樹脂(40%水溶液))が40質量部、難燃剤(20%ポリリン酸アンモニウム水溶液)が10質量部、カーボン(40%水分散溶液)が1質量部、撥水剤(10%フッソ系樹脂水溶液)が2質量部、水が47質量部からなる混合溶液をロールにて含浸させ、マングルで絞ることで、積層材料に対する混合溶液の塗布量を120g/m2(wet)に調整した後、混合溶液を含浸させた積層材料の加熱乾燥を140℃で3分間行い、フェノール系樹脂をプレキュアしてB状態とすることで、難燃性積層材料を得た。該難燃性積層材料において、紙材に対するフェノール系樹脂の塗布量は、14.4g/m2(dry)(紙材100質量部に対して48質量部)であった。

次に、基材(低融点繊維をバインダーとして用いた目付量600g/m2、厚さ10mmのフェルトシート)の表面に、表皮材として上記難燃性積層材料を積層し、200℃で60秒間熱圧プレス成形して、難燃性構造材料として厚さ8mmの板状の成形物を得た。この成形物を試料(H)とした。

【0026】

〔比較例4〕

上記実施例2において、上記難燃性積層材料に代え、表皮材として、上記実施例2で使用した不織布のみに、上記実施例2で使用した混合溶液を塗布したものを用いた他は同様にして、基材に表皮材を積層し、熱圧プレス成形して、厚さ8mmの板状の成形物を得た。この成形物を試料(I)とした。

【0027】

〔比較例5〕

上記比較例4において、表皮材として、不織布にフェノール系樹脂を塗布し、さらに該不織布の裏面側に、難燃剤(粒度が15〜30μmのメラミン被覆ポリリン酸アンモニウム粉末の30%水分散溶液)を30g/m2の塗布量(固形分)でスプレー塗布したものを用いた他は同様にして、基材に表皮材を積層し、熱圧プレス成形して、厚さ8mmの板状の成形物を得た。この成形物を試料(J)とした。

【0028】

〔水平燃焼試験〕

上記実施例2および上記比較例4,5で得られた成形物からなる試料(H)、(I)、(J)について、該成形物を10cm×10cmの大きさにカットしたうえで、100メッシュの金網の上に、上記表皮材が金網側となるように水平に載置し、ガスバーナーを用いて該金網の下から炎を成形物に直接的に10秒間当てた後、炎を離し燃焼状態を調べた。その結果を表2に示す。

【0029】

【表2】

【0030】

表2の結果より、実施例2の紙材にフェノール系樹脂が塗布されている試料(H)は、燃焼時に表皮材の紙材が連続した均一な炭化層となることで、基材にまで燃焼が及ぶことが阻止されることが判った。

比較例4の紙材を使用することなく不織布のみにフェノール系樹脂を塗布した試料(I)は、燃焼時に表皮材が燃焼してしまって炭化層が形成されないことが判った。

比較例5の紙材を使用することなく不織布のみにフェノール系樹脂及び難燃剤を添加した試料(J)は、燃焼時に表皮材のみが燃焼して基材まで燃焼することはないが、不織布に対する難燃剤の添加量を非常に多くする必要があることが判った。

【0031】

〔実施例3〕

紙材(広葉樹パルプ繊維製、通常の抄紙工程およびクレープ加工によるクレープ紙、目付量30g/m2)の表面に、ホットメルト接着剤(粒度が200〜300μmのポリエステル粉末、軟化点:150℃)を5g/m2の塗布量で散布し、不織布(ポリエステル繊維製、ケミカルボンド法、目付量40g/m2)を積層した後、紙材側から加熱ロールで加熱後―冷却して、不織布と紙材とを接着して積層材料を得た。

次に、上記積層材料において紙材の裏面に、ホットメルト接着剤(粒度が200〜300μmのポリエステル粉末、軟化点:150℃)を2g/m2の塗布量で散布し、加熱炉を用い140℃に加熱して、該ホットメルト接着剤を上記積層材料における紙材の裏面に溶融付着させた。

次いで、上記積層材料に対し、フェノール系樹脂(フェノール―アルキルレゾルシン―ホルムアルデヒド初期共縮合樹脂(45%水溶液))が40質量部、カーボン(40%水分散溶液)が1質量部、撥水剤(10%フッソ系樹脂水溶液)が2質量部、水が57質量部からなる混合溶液を、ロールにて含浸させ、マングルで絞ることで、積層材料に対する混合溶液の塗布量を110g/m2(wet)に調整した後、紙材側に難燃剤(粒度20〜30μmのポリリン酸メラミン粉末の水分散溶液(固形分40%))を40g/m2(wet)でスプレー塗布し、180℃で5分間の加熱乾燥を行い、フェノール系樹脂をプレキュアしてB状態とすることで、難燃性積層材料を得た。該難燃性積層材料において、紙材に対するフェノール系樹脂の塗布量は、10.8g/m2(dry)(紙材100質量部に対して36質量部)であった。

続いて、上記難燃性積層材料を表皮材として用い、基材(ポリエステル繊維シート、低融点繊維(L−PET)を20質量%配合、目付量800g/m2、厚さ15mm)の全面を該表皮材で、該紙材側が基材側となるように被覆し、200℃の熱プレスで周囲を圧着して、図3(c)に示すような難燃性構造材料の成形物を得た。この成形物を試料(K)とした。

【0032】

〔比較例6〕

上記実施例3において、上記難燃性積層材料に代え、表皮材として、上記実施例3で使用した不織布のみに対し、上記実施例3で使用した混合溶液を110g/m2(wet)の塗布量で含浸させ、裏面に上記実施例3で使用した難燃剤を40g/m2(wet)で塗布したものを用いた他は同様にして、上記実施例3と略同形状の成形物を得た。この成形物を試料(L)とした。

【0033】

〔垂直燃焼試験〕

上記実施例3および上記比較例6で得られた成形物からなる試料(K)、(L)について、図4に示すように、成形物を縦向きになるように上部をクリップで固定して配置し、ガスバーナーを用いて該成形物の下から炎を該成形物の表皮材の合わせ目に、10秒間当てた後、5秒間離し、さらに10秒間当てた後の燃焼状態を調べた。その結果を表3に示す。

【0034】

【表3】

【0035】

表3の結果より、実施例3の紙材にフェノール系樹脂が含浸されている試料(K)は、連続して均一な炭化層が形成されることにより、基材へ燃焼が及ぶことが防止されることが判った。

比較例6の紙材を使用しなかった試料(L)は、難燃剤によってある程度の難燃性は有しているが、連続して均一な炭化層が形成されないので、結果として基材が燃焼してしまうことが判った。

【産業上の利用可能性】

【0036】

本発明の難燃性紙材は、燃焼によって連続して均一な炭化層を形成するので、上記紙材によって被覆された基材等にまで燃焼が及ばないので、自動車の内装材料として有用であるから、産業上利用可能である。

【符号の説明】

【0037】

1 難燃性紙材

2 不織布

3 接着剤層

4 難燃性積層材料

5 基材

6A,6B,6C 難燃性構造材料

【技術分野】

【0001】

本発明は、燃焼によって炭化層を形成する難燃性紙材、上記難燃性紙材を使用した難燃性積層材料、難燃性構造材料および難燃性構造材料成形物に関するものである。

【背景技術】

【0002】

燃焼によって炭化層を形成する難燃性材料としては、従来、ハロゲン含有樹脂を15〜85重量部、ウール繊維および/またはセルロース繊維85〜15重量部からなる繊維材料の布帛に、スズ系化合物、またはスズ系化合物とアンチモン系化合物を難燃剤として含有せしめた難燃性布帛(特許文献1)、難燃剤を添付したセルロース系繊維とポリエステル繊維とからなる炎遮蔽性不織布(特許文献2)等が提供されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平11−1842号公報

【特許文献2】特開2006−348402号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

上記難燃性布帛にあっては、ハロゲン含有繊維を含んでいるため、燃焼時にはハロゲンガスが発生する点、炭化した場合の形状保持性が充分でなく、連続して均一な炭化層が形成されにくい点等の問題点があり、上記炎遮蔽性不織布にあっては、炭化源としてセルロース繊維を使用するが、ポリエステル繊維との混合繊維を使用するために、サーマルボンドやニードルパンチング法によって得られる不織布の密度が疎になり易く、疎になるのを防止するためには不織布の目付量を200g/m2以上に設定することが必要となり、不織布の重量が大になるから、自動車等の内装材に適用する場合には問題になる。

【課題を解決するための手段】

【0005】

本発明は上記従来の問題点を解決するための手段として、目付量が10g/m2〜100g/m2のパルプ繊維からなる紙材が100質量部に対して、フェノール系樹脂を8質量部以上添加した難燃性紙材であって、燃焼した場合に炭化層を形成する難燃性紙材、および上記難燃性紙材の片面または両面に不織布を積層した難燃性積層材料、および上記難燃性積層材料によって、基材の片面または両面または全面を被覆した難燃性構造材料、および上記難燃性構造材料を所定形状に成形した難燃性構造材料成形物を提供する。

上記不織布には、フェノール系樹脂が含浸されていることが望ましく、上記難燃性紙材および/または上記不織布に、更に難燃剤を添加することが望ましい。

【発明の効果】

【0006】

〔作用〕

(請求項1)

難燃性紙材にあっては、上記紙材がパルプからなるものであるため、加熱時に溶融せず、ほぼそのままの形状を保った状態で燃焼する。上記紙材にはフェノール系樹脂が含浸されているため、燃焼によって連続して均一な炭化層が形成されやすい。

上記フェノール系樹脂の添加量が上記紙材100質量部に対して8質量部に満たない場合には、燃焼の際に連続して均一な炭化層が形成されにくい。

上記紙材の目付量が10g/m2以下の場合には、得られる炭化層の炎遮蔽性が不充分となり、一方、上記紙材の目付量が100g/m2を越える場合には、紙材の重量が大となり、自動車等の内装材として不適になる。

(請求項2)

難燃性積層材料にあっては、上記難燃性紙材の片面または両面に不織布を積層すれば、上記紙材の強度が上記不織布によって補強され、自動車等の内装材の難燃性表皮材等として有用である。

(請求項3)

難燃性積層材料にあっては、不織布にフェノール系樹脂を含浸させることで、連続して均一な炭化層がさらに形成されやすくなる。

(請求項4)

上記積層材料の紙材および/または不織布に、更に難燃剤を添加すれば、上記積層材料の難燃性は、一層向上する。

(請求項5)

上記積層材料によって、不織布等の繊維材料やプラスチック材料等からなる基材の片面または両面または全面を被覆すれば、上記積層材料による被覆面は、好ましい炎遮蔽性を有するようになる。

(請求項6)

上記難燃性構造材料は、所定形状に成形されて、自動車の天井、ドアトリム、リアパーセル等の内装材として使用される。

【0007】

〔効果〕

本発明では、自動車の内装材料等として有用な難燃性や炎遮蔽性を有する材料が提供される。

【図面の簡単な説明】

【0008】

【図1】難燃性積層材料の製造工程を示す説明図。

【図2】難燃性積層材料の部分断面図。

【図3】(a),(b),(c)は難燃性構造材料の説明図。

【図4】垂直燃焼試験の説明図。

【発明を実施するための形態】

【0009】

本発明を以下に詳細に説明する。

[紙材]

本発明の紙材は、針葉樹、広葉樹等から得られる木材、あるいはバガス、ワラ等の木材以外の植物材料を、機械的に、あるいは化学的に解繊することによって得られるパルプを、必要ならば叩解して水中に懸濁してスラリーとし、上記スラリーを抄造することによって製造される。

上記スラリーには、パラフィンワックス、合成樹脂ワックス、アルキルケテンダイマー、デンプン、カチオンデンプン、ポリビニルアルコール、ポリアクリルアミド、天然ガム、セルロース誘導体、歩留まり向上剤、消泡剤、柔軟剤等の公知の内部添加剤が添加されてもよい。

上記紙材には、クレープ加工および/またはエンボス加工が施されてもよい。クレープ加工および/またはエンボス加工を施すことによって得られたクレープ紙および/またはエンボス紙は、延伸性を有するから、上記紙材として使用した場合に成形性に優れるという効果を奏する。

上記紙材の目付量は、該紙材から得られる炭化層による炎遮蔽性を充分なものとしつつ、重量が嵩まないようにする、という観点から、10g/m2以上で100g/m2以下の範囲に設定される。上記紙材の目付量が10g/m2以下の場合には、得られる炭化層の炎遮蔽性が不充分となり、一方、上記紙材の目付量が100g/m2を越える場合には、紙材の重量が大となり、自動車等の内装材として不適になる。

【0010】

[フェノール系樹脂]

本発明のフェノール系樹脂としては、フェノール系化合物に対してホルムアルデヒド類を過剰にしてアルカリ触媒で反応することによって得られるレゾールと、ホルムアルデヒド類に対してフェノールを過剰にして酸触媒で反応することによって得られるノボラックの二つの型が挙げられ、更にバイオマスから得られるバイオフェノール系樹脂が挙げられる。該レゾールはフェノールとホルムアルデヒドが付加した種々のフェノールアルコールの混合物からなり、通常は水溶液で提供される。該ノボラックはフェノールアルコールに更にフェノールが縮合したジヒドロキシジフェニルメタン系の種々な誘導体からなり、通常は粉末で提供される。

本発明において望ましいフェノール系樹脂は、フェノール−アルキルレゾルシン共縮合物である。該フェノール−アルキルレゾルシン共縮合物は、該共縮合物(初期縮合物)の水溶液の安定性が良く、かつフェノールのみからなる縮合物(初期縮合物)に比較して、常温で長期間保存することが出来るという利点がある。また該水溶液を上記紙材に含浸、塗布、あるいは混合させ、プレキュアして得られる難燃性紙材の安定性が良く、該難燃性紙材を長期間保存しても成形性を喪失しない。また更にアルキルレゾルシンはホルムアルデヒド類との反応性が高く、遊離アルデヒドを捕捉して反応するので、樹脂中の遊離アルデヒド量が少なくなる等の利点も有する。

また、エストニア産オイルシェールの乾留によって得られる多価フェノール混合物は安価であり、かつ5−メチルレゾルシンのほか反応性の高い各種アルキルレゾルシンを多量に含むので、本発明において特に好ましい多価フェノール原料である。

上記フェノール系樹脂には、その製造の際に必要に応じて触媒またはpH調整剤を混合してもよい。更に、本発明のフェノール系樹脂の初期縮合物(初期共縮合物を含む)には、ホルムアルデヒド類あるいはアルキロール化トリアゾン誘導体等の硬化剤を添加混合してもよい。更にまた、水溶性のフェノール系樹脂を用いる場合、その安定性を改良するために、フェノール系樹脂をスルホメチル化および/またはスルフィメチル化してもよい。

上記フェノール系樹脂には更に、無機充填材、有機充填材、離型剤、有機−無機発泡剤、中空粒体、プラスチック発泡体、顔料、染料、酸化防止剤、帯電防止剤、結晶化促進剤、難燃剤、防炎剤、撥水剤、撥油剤、防虫剤、防腐剤、ワックス類、界面活性剤、滑剤、老化防止剤、紫外線吸収剤、可塑剤等が添加されてもよい。

【0011】

[難燃性紙材]

本発明の難燃性紙材は、上記紙材に上記フェノール系樹脂を添加して得られる。すなわち、上記紙材のみでは燃焼の際に焼失してしまうが、該紙材に熱硬化性樹脂である上記フェノール系樹脂を所定量以上添加することで、燃焼の際に該紙材を焼失させることなく炭化層を形成させることで、該炭化層から先へ炎が及ぶことを抑制する。

上記フェノール系樹脂を上記紙材に添加する方法としては、上記パルプから得られたスラリーに内部添加剤としてフェノール系樹脂を添加する方法、上記スラリーを抄造して得られた紙材に上記フェノール系樹脂を塗布または含浸する方法、のいずれの方法も適用できる。

上記フェノール系樹脂は、通常、初期縮合体として上記紙材に添加される。この場合には、上記初期縮合体を添加した上記紙材を適度な条件で予備加熱(プレキュア)することで、上記紙材中の上記初期縮合体をB状態としておくことが望ましい。

上記B状態の初期縮合体を含む上記紙材は、長期にわたって成形性を喪失することなく保存でき、更に成形時に所定温度以上に加熱することによって速やかに硬化する。

上記フェノール系樹脂は、燃焼の際に難燃性紙材によって連続して均一な炭化層を形成するという観点から、上記紙材100質量部に対して8質量部以上が添加される。またフェノール系樹脂の上記紙材への添加量の上限は、特に限定されるものではないが、望ましくは上記紙材100質量部に対して100質量部以下である。上記フェノール系樹脂の添加量が100質量部を越えると、上記紙材の燃焼の際、連続かつ均一な炭化層の形成には有利に働くが、硬化させた場合に過剰に硬くなり、表面がプラスチックス状になって紙材としての風合いや感触が喪失してしまうおそれがある。

【0012】

[不織布]

上記難燃性紙材の片面または両面には不織布が積層される。

上記不織布としては、繊維のウェブのシートあるいはマットをニードルパンチングによって絡合するニードルパンチング法による不織布、あるいは、繊維を連続して溶融紡糸するスパンボンド法やメルトブロー法による不織布、あるいは、低融点熱可塑性繊維を用いて該低融点熱可塑性繊維を加熱軟化せしめて結着するサーマルボンド法による不織布、あるいは、繊維のウェブのシートまたはマットに合成樹脂バインダーを含浸あるいは混合して結着するケミカルボンド法による不織布、あるいは、高圧水流で繊維同士を絡ませるスパンレース法による不織布、あるいは、繊維のウェブのシートあるいはマットを糸で縫い込むステッチボンド法による不織布、等が例示される。

上記不織布の単位質量や厚みは、原則として任意に設定可能であるが、望ましくは、単位質量が10〜200g/m2、厚みが0.1〜5mmである。

上記不織布には、上記紙材に添加されるフェノール系樹脂と同様なフェノール系樹脂が添加されてもよい。上記不織布に上記フェノール系樹脂を添加するには、通常、上記フェノール系樹脂を上記不織布に塗布または含浸させる。上記不織布に上記フェノール系樹脂を含浸させる場合には、上記不織布と上記紙材とを積層物とし、該積層物に上記フェノール系樹脂を含浸させてもよい。

【0013】

[難燃性積層材]

上記不織布は、上記難燃性紙材の片面または両面に積層される。その際、上記不織布と上記難燃性紙材との接着には、ホットメルト接着剤粉末を使用することが望ましい。上記ホットメルト接着剤粉末によって上記紙材と上記不織布とを接着すれば、上記積層材料の通気性が確保される。

上記ホットメルト接着剤粉末としては、ポリエチレン、ポリプロピレン、エチレン−酢酸ビニル共重合体、エチレン−エチルアクリレート共重合体等のポリオレフィン系樹脂(ポリオレフィン系樹脂の変性物を含む)、ポリウレタン、ポリエステル、ポリエステル共重合体、ポリアミド、ポリアミド共重合体等の1種または2種以上の混合物等の低融点合成樹脂を材料とするものが例示される。また該ホットメルト接着剤粉末は、通常50〜300メッシュ程度のサイズの粉末とされることが望ましい。

【0014】

[難燃剤]

上記積層材料において、上記紙材および/または上記不織布には、更に難燃剤が添加されてもよい。

上記難燃剤としては、例えば燐系難燃剤、窒素系難燃剤、硫黄系難燃剤、ホウ素系難燃剤、臭素系難燃剤、グアニジン系難燃剤、燐酸塩系難燃剤、燐酸エステル系難燃剤、アミノ樹脂系難燃剤、膨張黒鉛等が挙げられる。これらの中でも、難燃剤として望ましいものは、燐系難燃剤であるポリリン酸アンモニウムやポリリン酸メラミン等である。

上記難燃剤を上記紙材に添加するには、内部添加剤として上記難燃剤を上記パルプスラリーに添加したり、あるいは上記難燃剤の溶液または分散液を上記紙材に塗布または含浸させたりする等のような一般的な方法が適用される。

【0015】

[難燃性積層材料の製造方法]

上記難燃性積層材料の望ましい製造方法を図1に示す。

紙材1は、紙ロール1Aからガイドロール8を介してベルトコンベア7上に引き出される。該ベルトコンベア7上で紙材1の表面には、撒布器9からホットメルト接着剤粉末HMが撒布され、接着剤層3を形成する。該ベルトコンベア7上の後段においては、接着剤層3が形成された紙材1の表面に、不織布ロール2Aから引き出された不織布2が当接される。そして、紙材1、接着剤層3、および不織布2は、加熱ロール10によって加熱圧着され、積層物4Aとなる。

上記積層物4Aは、ガイドロール11を介してフェノール系樹脂初期縮合物の水溶液を満たした浸漬槽12に導入される。該浸漬槽12内で該積層物4Aには、浸漬ロール13を介して上記フェノール系樹脂初期縮合物Pが含浸される。該フェノール系樹脂初期縮合物Pが含浸された積層物4Aは、ベルトコンベア15上に載置搬送され、加熱炉16に導入される。該フェノール系樹脂初期縮合物Pが含浸された積層物4Aは、該加熱炉16内でプレキュアされることで、含浸されているフェノール系樹脂初期縮合物がB状態となり、このようにしてB状態の初期縮合物を含浸した難燃性積層材料4が製造される。また所望なれば、必要に応じてフェノール系樹脂を硬化させてもよい。

図2に示すように、上記のようにして製造された難燃性積層材料4は、紙材1と、該紙材1の片面(図2中で上面)に積層されたホットメルト接着剤粉末からなる接着剤層3と、該接着剤層3の片面(図2中で上面)に積層された不織布2と、からなる。また該難燃性積層材料4においては、紙材1及び不織布2の両方にB状態のフェノール系樹脂初期縮合物が含浸されている。

【0016】

[難燃性構造材料]

図3(a)に示すように、難燃性構造材料6Aは、基材5の片面を上記難燃性積層材料4で被覆して製造される。図3(b)に示すように、難燃性構造材料6Bは、基材5の両面を上記難燃性積層材料4で被覆して製造される。図3(c)に示すように、難燃性構造材料6Cは、基材5の全面を上記難燃性積層材料4で被覆して製造される。

なお上記難燃性構造材料6A,6B,6Cにおいては、通常は上記難燃性積層材料4の紙材1側を上記基材5の表面に接着する。

上記基材5としては、上記した不織布からなる、あるいは繊維を編織してなる繊維シートや繊維マット、またはウレタンフォーム等のプラスチック発泡体、プラスチックのビーズの焼結体等からなる多孔性基材が通常用いられる。

そして、上記基材5と上記難燃性積層材料4との接着は、上記基材5および/または上記難燃性積層材料4に含浸されている樹脂の浸出によって行われるのが一般的であるが、上記紙材1と上記不織布2との接着に使用したホットメルト接着剤粉末と同様なホットメルト接着剤粉末を使用してもよい。

【0017】

[難燃性構造材料の成形]

本発明の難燃性構造材料6A,6B,6Cは、所定の形状に成形され、例えば自動車の天井材、ドアトリム、リアパーセル等の内装材として使用されるが、上記難燃性構造材料6A,6B,6Cの成形には、一般に加熱プレス成形が使用される。

上記したように上記難燃性構造材料6A,6B,6Cの紙材1と不織布2とには、B状態のフェノール系樹脂初期縮合物が含浸されるのが好ましいが、この場合には、上記難燃性構造材料6A,6B,6Cに含まれるB状態のフェノール系樹脂初期縮合物の硬化温度以上の温度、一般には150℃〜200℃の範囲の温度を適用して、加熱プレス形成を行う。

上記のようにして成形された難燃性構造材料6A,6B,6Cは、所望なればトリミングを行って、自動車等の内装材として使用される。

前記したように、上記難燃性構造材料6A,6B,6Cにあっては、通常は上記難燃性積層材料4の紙材1側が上記基材5の表面側に接着されるので、本発明の成形物の表面には、上記不織布2が配置される。したがって上記不織布2は、成形物の表皮材としての役目を果たす。

しかし本発明では、上記難燃性積層材料4の不織布2側を上記基材5の表面に接着してもよく、この場合には別途不織布等の表皮材を難燃性構造材料6A,6B,6Cの表面に接着することが望ましい。

【実施例】

【0018】

以下に本発明を更に具体的に説明するための実施例を記載する。

〔実施例1〕

紙材として、広葉樹から得られたパルプ繊維を抄紙して目付量25g/m2の多孔質紙材を得た。

次にフェノール系樹脂初期縮合物として、レゾール型フェノール―ホルムアルデヒド初期縮合物(固形分40%)を用い、上記紙材に対し固形分で(A)は2.5g/m2(紙材100質量部に対して10質量部)、(B)は12.5g/m2(紙材100質量部に対して50質量部)の塗布量になるようにロールにて含浸させた。

その後、180℃で1分間の加熱プレス成形を行い、該フェノール系樹脂初期縮合物を硬化させて厚み0.15mmの板状の成形物を得た。

そして、上記のようにして得た成形物を試料(A)、(B)とした。

【0019】

〔比較例1〕

上記実施例1において、フェノール系樹脂の塗布量を1.75g/m2(紙材100質量部に対して7質量部)とした他は同様にして、厚み0.15mmの板状の成形物を得た。これを試料(C)とした。

【0020】

〔比較例2〕

上記実施例1において、紙材である多孔質紙材に代えて、ポリエステル繊維からなるスパンボンド法による目付量25g/m2の不織布を使用した他は同様にして加熱プレス成形を行い、厚み0.15mmの板状の成形物を得た。これを試料(D)、(E)とした。

【0021】

〔比較例3〕

上記実施例1、上記比較例2において、それぞれフェノール系樹脂を含浸しない多孔質紙材、および不織布を使用し、厚み0.15mmの板状の成形物を得た。これを試料(F)、(G)とした。

【0022】

〔燃焼炭化試験〕

上記実施例1、および上記比較例1〜3で得られた成形物からなる試料(A)〜(G)について、該成形物を2cm×5cmの大きさにカットしたうえで、100メッシュの金網の上に載置し、ガスバーナーを用いることで該金網の下から炎を成形物に直接的に当てることで、該成形物を燃焼させて、燃焼後の炭化状態を調べた。その結果を表1に示す。

【0023】

【表1】

【0024】

表1の結果より、実施例1のパルプ繊維からなる紙材にフェノール系樹脂を塗布した試料(A)、(B)は、燃焼後に連続した均一な炭化層が形成された。

一方、比較例1の試料(C)は、紙材100質量部に対するフェノール系樹脂の含浸量が8質量部を下回っているため、均一な炭化層が形成されなかった。

比較例2、比較例3の試料(D)、(E)、(F)、(G)は、不織布や紙材が単体、あるいは熱可塑性繊維であるポリエステル繊維を材料とした不織布にフェノール系樹脂が含浸されたものであり、言うに及ばず均一な炭化層が形成されず、特にフェノール系樹脂が含浸されていてもポリエステル繊維を材料とすれば該繊維が収縮溶融燃焼することで塊状となってしまい、連続した均一な炭化層が形成されないことが判った。

【0025】

〔実施例2〕

紙材(広葉樹パルプ繊維製、通常の抄紙工程およびクレープ加工によるクレープ紙、目付量30g/m2)の表面に、ホットメルト接着剤(粒度が200〜300μmのポリアミド粉末、軟化点:120℃)を5g/m2の塗布量で散布し、不織布(ポリエステル繊維製、スパンボンド法、目付量50g/m2)を積層した後、加熱−冷却して、不織布と紙材とを接着して積層材料を得た。

次いで上記積層材料に対し、フェノール系樹脂(フェノール―ホルムアルデヒド初期共縮合樹脂(40%水溶液))が40質量部、難燃剤(20%ポリリン酸アンモニウム水溶液)が10質量部、カーボン(40%水分散溶液)が1質量部、撥水剤(10%フッソ系樹脂水溶液)が2質量部、水が47質量部からなる混合溶液をロールにて含浸させ、マングルで絞ることで、積層材料に対する混合溶液の塗布量を120g/m2(wet)に調整した後、混合溶液を含浸させた積層材料の加熱乾燥を140℃で3分間行い、フェノール系樹脂をプレキュアしてB状態とすることで、難燃性積層材料を得た。該難燃性積層材料において、紙材に対するフェノール系樹脂の塗布量は、14.4g/m2(dry)(紙材100質量部に対して48質量部)であった。

次に、基材(低融点繊維をバインダーとして用いた目付量600g/m2、厚さ10mmのフェルトシート)の表面に、表皮材として上記難燃性積層材料を積層し、200℃で60秒間熱圧プレス成形して、難燃性構造材料として厚さ8mmの板状の成形物を得た。この成形物を試料(H)とした。

【0026】

〔比較例4〕

上記実施例2において、上記難燃性積層材料に代え、表皮材として、上記実施例2で使用した不織布のみに、上記実施例2で使用した混合溶液を塗布したものを用いた他は同様にして、基材に表皮材を積層し、熱圧プレス成形して、厚さ8mmの板状の成形物を得た。この成形物を試料(I)とした。

【0027】

〔比較例5〕

上記比較例4において、表皮材として、不織布にフェノール系樹脂を塗布し、さらに該不織布の裏面側に、難燃剤(粒度が15〜30μmのメラミン被覆ポリリン酸アンモニウム粉末の30%水分散溶液)を30g/m2の塗布量(固形分)でスプレー塗布したものを用いた他は同様にして、基材に表皮材を積層し、熱圧プレス成形して、厚さ8mmの板状の成形物を得た。この成形物を試料(J)とした。

【0028】

〔水平燃焼試験〕

上記実施例2および上記比較例4,5で得られた成形物からなる試料(H)、(I)、(J)について、該成形物を10cm×10cmの大きさにカットしたうえで、100メッシュの金網の上に、上記表皮材が金網側となるように水平に載置し、ガスバーナーを用いて該金網の下から炎を成形物に直接的に10秒間当てた後、炎を離し燃焼状態を調べた。その結果を表2に示す。

【0029】

【表2】

【0030】

表2の結果より、実施例2の紙材にフェノール系樹脂が塗布されている試料(H)は、燃焼時に表皮材の紙材が連続した均一な炭化層となることで、基材にまで燃焼が及ぶことが阻止されることが判った。

比較例4の紙材を使用することなく不織布のみにフェノール系樹脂を塗布した試料(I)は、燃焼時に表皮材が燃焼してしまって炭化層が形成されないことが判った。

比較例5の紙材を使用することなく不織布のみにフェノール系樹脂及び難燃剤を添加した試料(J)は、燃焼時に表皮材のみが燃焼して基材まで燃焼することはないが、不織布に対する難燃剤の添加量を非常に多くする必要があることが判った。

【0031】

〔実施例3〕

紙材(広葉樹パルプ繊維製、通常の抄紙工程およびクレープ加工によるクレープ紙、目付量30g/m2)の表面に、ホットメルト接着剤(粒度が200〜300μmのポリエステル粉末、軟化点:150℃)を5g/m2の塗布量で散布し、不織布(ポリエステル繊維製、ケミカルボンド法、目付量40g/m2)を積層した後、紙材側から加熱ロールで加熱後―冷却して、不織布と紙材とを接着して積層材料を得た。

次に、上記積層材料において紙材の裏面に、ホットメルト接着剤(粒度が200〜300μmのポリエステル粉末、軟化点:150℃)を2g/m2の塗布量で散布し、加熱炉を用い140℃に加熱して、該ホットメルト接着剤を上記積層材料における紙材の裏面に溶融付着させた。

次いで、上記積層材料に対し、フェノール系樹脂(フェノール―アルキルレゾルシン―ホルムアルデヒド初期共縮合樹脂(45%水溶液))が40質量部、カーボン(40%水分散溶液)が1質量部、撥水剤(10%フッソ系樹脂水溶液)が2質量部、水が57質量部からなる混合溶液を、ロールにて含浸させ、マングルで絞ることで、積層材料に対する混合溶液の塗布量を110g/m2(wet)に調整した後、紙材側に難燃剤(粒度20〜30μmのポリリン酸メラミン粉末の水分散溶液(固形分40%))を40g/m2(wet)でスプレー塗布し、180℃で5分間の加熱乾燥を行い、フェノール系樹脂をプレキュアしてB状態とすることで、難燃性積層材料を得た。該難燃性積層材料において、紙材に対するフェノール系樹脂の塗布量は、10.8g/m2(dry)(紙材100質量部に対して36質量部)であった。

続いて、上記難燃性積層材料を表皮材として用い、基材(ポリエステル繊維シート、低融点繊維(L−PET)を20質量%配合、目付量800g/m2、厚さ15mm)の全面を該表皮材で、該紙材側が基材側となるように被覆し、200℃の熱プレスで周囲を圧着して、図3(c)に示すような難燃性構造材料の成形物を得た。この成形物を試料(K)とした。

【0032】

〔比較例6〕

上記実施例3において、上記難燃性積層材料に代え、表皮材として、上記実施例3で使用した不織布のみに対し、上記実施例3で使用した混合溶液を110g/m2(wet)の塗布量で含浸させ、裏面に上記実施例3で使用した難燃剤を40g/m2(wet)で塗布したものを用いた他は同様にして、上記実施例3と略同形状の成形物を得た。この成形物を試料(L)とした。

【0033】

〔垂直燃焼試験〕

上記実施例3および上記比較例6で得られた成形物からなる試料(K)、(L)について、図4に示すように、成形物を縦向きになるように上部をクリップで固定して配置し、ガスバーナーを用いて該成形物の下から炎を該成形物の表皮材の合わせ目に、10秒間当てた後、5秒間離し、さらに10秒間当てた後の燃焼状態を調べた。その結果を表3に示す。

【0034】

【表3】

【0035】

表3の結果より、実施例3の紙材にフェノール系樹脂が含浸されている試料(K)は、連続して均一な炭化層が形成されることにより、基材へ燃焼が及ぶことが防止されることが判った。

比較例6の紙材を使用しなかった試料(L)は、難燃剤によってある程度の難燃性は有しているが、連続して均一な炭化層が形成されないので、結果として基材が燃焼してしまうことが判った。

【産業上の利用可能性】

【0036】

本発明の難燃性紙材は、燃焼によって連続して均一な炭化層を形成するので、上記紙材によって被覆された基材等にまで燃焼が及ばないので、自動車の内装材料として有用であるから、産業上利用可能である。

【符号の説明】

【0037】

1 難燃性紙材

2 不織布

3 接着剤層

4 難燃性積層材料

5 基材

6A,6B,6C 難燃性構造材料

【特許請求の範囲】

【請求項1】

目付量が10g/m2〜100g/m2のパルプ繊維からなる紙材が100質量部に対して、フェノール系樹脂を8質量部以上添加した難燃性紙材であって、

燃焼した場合に炭化層を形成する

ことを特徴とする難燃性紙材。

【請求項2】

請求項1に記載の難燃性紙材の片面または両面に不織布を積層した

ことを特徴とする難燃性積層材料。

【請求項3】

上記不織布には、フェノール系樹脂が含浸されている

請求項2に記載の難燃性積層材料。

【請求項4】

請求項2又は請求項3に記載の難燃性積層材料の難燃性紙材および/または不織布に、更に難燃剤を添加した

ことを特徴とする難燃性積層材料。

【請求項5】

請求項2から請求項4の何れか一項に記載の難燃性積層材料によって、基材の片面または両面または全面を被覆した

ことを特徴とする難燃性構造材料。

【請求項6】

請求項5の記載の難燃性構造材料を所定形状に成形した

ことを特徴とする難燃性構造材料成形物。

【請求項1】

目付量が10g/m2〜100g/m2のパルプ繊維からなる紙材が100質量部に対して、フェノール系樹脂を8質量部以上添加した難燃性紙材であって、

燃焼した場合に炭化層を形成する

ことを特徴とする難燃性紙材。

【請求項2】

請求項1に記載の難燃性紙材の片面または両面に不織布を積層した

ことを特徴とする難燃性積層材料。

【請求項3】

上記不織布には、フェノール系樹脂が含浸されている

請求項2に記載の難燃性積層材料。

【請求項4】

請求項2又は請求項3に記載の難燃性積層材料の難燃性紙材および/または不織布に、更に難燃剤を添加した

ことを特徴とする難燃性積層材料。

【請求項5】

請求項2から請求項4の何れか一項に記載の難燃性積層材料によって、基材の片面または両面または全面を被覆した

ことを特徴とする難燃性構造材料。

【請求項6】

請求項5の記載の難燃性構造材料を所定形状に成形した

ことを特徴とする難燃性構造材料成形物。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−36150(P2013−36150A)

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願番号】特願2011−175171(P2011−175171)

【出願日】平成23年8月10日(2011.8.10)

【出願人】(000243892)名古屋油化株式会社 (78)

【Fターム(参考)】

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願日】平成23年8月10日(2011.8.10)

【出願人】(000243892)名古屋油化株式会社 (78)

【Fターム(参考)】

[ Back to top ]