難燃性複合体

【課題】難燃性ポリマー複合体を提供する。

【解決手段】複合体はポリマー系材料とそのポリマー系材料に付与される難燃性フィラーとを含み、アスペクト比が3以上の種付けしたベーマイト粒状材料をその難燃性フィラーが含む。

【解決手段】複合体はポリマー系材料とそのポリマー系材料に付与される難燃性フィラーとを含み、アスペクト比が3以上の種付けしたベーマイト粒状材料をその難燃性フィラーが含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、概して難燃性複合体を対象とし、より詳細には、ポリマー系材料及び難燃性フィラーを含んで難燃性を改良する、難燃性複合体を対象とする。

【背景技術】

【0002】

ここ数十年にわたる技術の急速な改良に伴い、無数の用途向けに、高機能材料、例えばセラミック、金属及びポリマーについての要求が増している。例えば、マイクロエレクトロニクスデバイスの背景について言えば、市場の圧力はより小さく、速く、洗練された最終製品を指向しており、そのような最終製品は占有体積が小さく、より高電流密度で動作する。これらの高電流密度によって熱の発生はさらに増大し、動作温度が増大することも多い。このような背景から安全性への配慮がますます重要になっており、優れた耐炎性を提供するマイクロエレクトロニクスパッケージング材料が使用されている。耐炎性パッケージング材料を使用することは、製品設計者が耐炎性材料を用いることを仕様とした、数多くの中の一例に過ぎない。例えば、耐炎性熱可塑性ポリマーが構造材料として必要である。

【発明の概要】

【発明が解決しようとする課題】

【0003】

さらに政府規制機関は、一部の用途において、耐炎性材料が、ますます増大している安全性への配慮に合致することを要求している。従ってこの業界では、改良された複合材料、例えば望ましい難燃特性を有する改良されたポリマー系材料への要求が絶えない。

【課題を解決するための手段】

【0004】

本発明の態様によれば難燃性ポリマー複合体が提供される。この複合体は、ポリマー系材料及びそのポリマー系材料中に付与された難燃性フィラーを含み、アスペクト比が2以上、通常は3以上の、種付けしたベーマイト粒状材料がその難燃性フィラーに含まれる。

【図面の簡単な説明】

【0005】

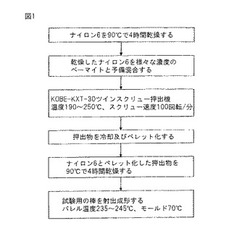

【図1】本発明の実施態様による、ポリマー複合体を形成するための処理フローを図示する。

【図2】種付けしたベーマイトと従来のATHとを比較した、熱重量分析(TGA)を図示する。

【発明を実施するための形態】

【0006】

本発明の一態様では、ポリマー系材料及び難燃性フィラーを含む、難燃性ポリマー複合体が提供される。特記すべきは、難燃性フィラーが、アスペクト比が約3以上の種付けしたベーマイト粒状材料を含むことである。通常、ポリマー系材料は、商業的に重要であって産業において必要とされる材料であるが、固有の難燃特性を示さないことが多い。定量的には、難燃性は、Underwriter Laboratories Test UL94、いわゆる垂直燃焼試験に従って測定できる。UL94試験はASTM D635標準書に従って行われ、フレーム時間、グロー時間、燃焼範囲に加えてサンプルの綿着火能力を含む、いくつかの観察された特性に基づいてV等級が材料に与えられる。典型的には、難燃特性が必要であって対象とするポリマー系材料のUL94等級はV−2以上であり、ある条件下では揮発することを示している。本発明の実施態様によるポリマー系材料のさらなる特徴は後程説明する。最初に、難燃性の顕著な改善に貢献する本発明の実施態様の難燃性フィラー、特に種付けしたベーマイト粒状材料から説明する。

【0007】

ある特別な特徴によると、種付けしない処理経路、例えば種付けしない水熱処理及び析出経路に由来するベーマイトではなく、種付けしたベーマイト粒状材料を利用する。以下詳細に説明するように、本発明の実施態様では優れた難燃性が示されており、追加の難燃性成分に頼らずとも性能が改良されている。

【0008】

種付けしたベーマイト粒状材料は、一般に、ベーマイト前駆体及びベーマイト種(たね)を懸濁物中に用意し、その懸濁物(あるいはゾル又はスラリー)を熱処理(例えば水熱処理など)して、ベーマイト前駆体を粒子状又は結晶状のベーマイト粒状材料に変換することを含む方法によって形成される。ある特別な態様によれば、ベーマイト粒状材料は、以下記載するように、比較的細長い形態(morphology)(本明細書では概ねアスペクト比として記載する)を有する。

【0009】

本明細書で「ベーマイト」とは、概して、アルミナ水和物、例えば鉱物ベーマイト、典型的にはAl2O3・H2Oであって、含水量が15質量%程度のものに加えて、含水量が15質量%よりも高い、例えば20〜38質量%の擬ベーマイトを指すために使用する。注目すべきは、ベーマイト(擬ベーマイトを含む)が特別かつ識別可能な結晶構造を有するために独特のX線回折パターンを有しており、そのようなものとして、他の水和アルミナ、例えばベーマイト粒状材料を作製するのに本明細書で使用する一般的な前駆体物質であるATH(水酸化アルミニウム)のような、他のアルミニウム性物質と区別されることである。

【0010】

最も長い寸法と、その最も長い寸法に直交する次に長い寸法との比として定義されるアスペクト比は、一般に2以上、好ましくは3以上、4以上又は6以上である。実際のところ、いくつかの実施態様では比較的細長い粒子となり、例えば9以上、10以上、そして場合によっては14以上である。特に針状粒子に関しては、2番目に長い寸法と3番目に長い寸法の比として定義される第2アスペクト比に関係させて、粒子をさらに特徴付けてもよい。第2アスペクト比は、一般に3以下、通常2以下、さらに1.5以下、そして約1であることが多い。一般に第2アスペクト比は、最も長い寸法と直交する面内での粒子の横断面形状を表す。

【0011】

一般に平板状又は小板状の粒子は、針状粒子に関して上述したアスペクト比を有する、細長い構造を有している。しかしながら、小板状の粒子は一般に対向する主表面を有し、その対向する主表面はほぼ平面で互いにほぼ平行である。さらに小板状粒子は、針状粒子よりも大きい第2アスペクト比、一般に約3以上、例えば約6以上、さらには10以上といったアスペクト比を有するものとして特徴付けられる。通常、対向する主表面又は面と直交する最も短い寸法又は端部の寸法は、一般に50ナノメートル未満である。

【0012】

種付けしたベーマイト粒状材料の形態を、粒径、より詳細には平均粒径によってさらに定義してもよい。ここでは、種付けしたベーマイト粒状材料、すなわち種付け工程(以下詳述する)を経て形成したベーマイトは、比較的微細な大きさの粒子又は微結晶を含む。一般に平均粒径は約1000ナノメートル以下であり、約100〜1000ナノメートルの範囲にある。他の実施態様における平均粒径はさらに小さく、例えば約800ナノメートル以下、600ナノメートル以下、500ナノメートル以下、400ナノメートル以下であり、さらに粒子の平均粒径は300ナノメートル未満であって、微細な粒状材料であることを表している。ある実施態様では、平均粒径が200ナノメートル未満、例えば約100ナノメートル〜約150ナノメートルの範囲にある。

【0013】

ここで使用する「平均粒径」は、粒子の最も長い又は長さの寸法の平均を指すために使用する。粒子の形態は細長く、また従来の特性決定技術は一般に粒子が球状又はほぼ球状であるとの仮定に基づいているため、このような特性決定技術は平均粒径を測定するのに一般に不適当である。従って平均粒径は、複数の代表的なサンプルを採取し、その代表サンプルに見られる粒径を物理的に測定することによって決定した。そのようなサンプルは、様々な特性決定技術、例えば走査型電子顕微鏡(SEM)により測定できる。

【0014】

種付けしないことに基づき、競合することの多い技術が、一般的に異方性粒子と関連でそのような細かい平均粒径を得られないのに対して、本発明の種付けしたベーマイト粒状材料の平均粒径は細かいことが分かっている。この点に関して注目すべきは、文献に報告されている粒径の多くは、本明細書に記載するような平均値に関するものではなく、粒状材料サンプルの物理的検査から得られる公称粒径範囲に関して記載されていることである。従ってその平均粒径は先行技術に報告された範囲であって、予想される粒径のガウス分布について一般に報告された範囲の算術的中間点辺りにある。言い換えるならば、種付けしないことに基づく技術による細かい粒径も報告されているものの、そのような細かい大きさは、一般に観察された粒径分布の下限を表していて平均粒径ではない。

【0015】

同様に、上記報告したアスペクト比は、一般に代表サンプルから測定した平均アスペクト比に対応し、粒状材料のアスペクト比についての上限又は下限に対応するものではない。文献に報告されている粒子のアスペクト比の多くは、本明細書に記載するような平均値に関するものではなく、粒状材料サンプルの物理的検査から得られる公称アスペクト比範囲に関して記載されている。従って平均アスペクト比は先行技術に報告された範囲にであって、予想される粒子形態のガウス分布について一般に報告された範囲の算術的中間点辺りにある。言い換えるならば、種付けしないことに基づく技術によるアスペクト比が報告されている場合であっても、そのようなデータは一般に観察されたアスペクト比分布の下限を表していて平均アスペクト比ではない。

【0016】

粒状材料のアスペクト比及び平均粒径に加えて、粒状材料の形態を比表面積に関してさらに特徴付けてもよい。ここでは一般に利用できるBET技術を利用して、粒状材料の比表面積を測定した。本明細書の実施態様によれば、ベーマイト粒状材料は比較的高い比表面積を有し、一般に約10m2/g以上、例えば約50m2/g以上、70m2/g以上、又は約90m2/g以上である。比表面積は粒径だけでなく粒子の形態の関数でもあるため、一般に実施態様の比表面積は約400m2/g未満、例えば約350m2/g未満、又は300m2/g未満である。

【0017】

ベーマイト粒状材料を製造できる方法の詳細については、一般に楕円状、針状又は小板状のベーマイト粒子を、ベーマイト前駆体、通常はボーキサイト鉱物を含むアルミニウム性物質から、上述の公有特許である米国特許第4797139号に概ね記載される水熱処理によって形成する。より詳細には、ベーマイト前駆体とベーマイト種とを懸濁物中で組み合わせ、その懸濁物(あるいはゾル又はスラリー)を熱処理して原材料をベーマイト粒状材料へと変換し、懸濁物中に供給したベーマイト種の影響をその物質にさらに受けさせて、ベーマイト粒状材料を形成してもよい。処理中に高圧が発生するように、加熱は一般に自己生成環境中、すなわちオートクレーブ中で行われる。懸濁物のpHは一般に7未満、又は8を超える値から選択され、ベーマイト種材料の粒径は約0.5ミクロンより細かい。一般に、種粒子はベーマイト前駆体(Al2O3として計算)の約1質量%を超える量で存在し、加熱は、約120℃を超える温度、例えば約125℃を超える、又はさらに約130℃を超える温度で、約85psiを超える圧力、例えば約90psiを超える、100psiを超える、又はさらに約110psiを超える圧力で行われる。

【0018】

比較的低い種濃度及び酸性pHを組み合わせた拡張水熱条件を用いて粒状材料を作製し、1軸又は2軸に沿ったベーマイトの優先的成長をもたらしてもよい。より長時間の水熱処理を用いて、さらに長くてかつ高アスペクト比のベーマイト粒子、及び/又は一般により大きい粒子を製造してもよい。

【0019】

例えば水熱処理によって熱処理し、ベーマイト変換を行った後、限外濾過処理又は残留液体を蒸発させる熱処理などによって液体含分が一般に除去される。その後、得られた塊を例えば100メッシュへと一般に破砕する。注意すべきは、本明細書に記載する粒径とは、処理して形成した単独の結晶を一般に説明するものであって、(例えば凝集した材料を必要とする製品について)ある実施態様で残存しうる凝集物を説明するものではない。

【0020】

本発明者らが収集したデータによると、所望の形態を得るためにベーマイト原材料の処理について、いくつかの変数を変更してもよい。これらの変数には、特に質量比、すなわちベーマイト前駆体とベーマイト種との比率、処理中に使用する特定の種類又は種(しゅ)の酸又は塩基(に加えて相対的なpH値)、及び(自己生成水熱環境中の圧力と直接比例する)系温度が含まれる。

【0021】

特に、他の変数を一定に保持して質量比を変更した場合、ベーマイト粒状材料を形成する粒子の形状及び大きさが変更される。例えば、180℃、2時間、2質量%硝酸溶液中で処理すると、ATH:ベーマイト種の比率を90:10とした場合、針状粒子(ATHはベーマイトの前駆体種(しゅ)である)が形成される。対照的に、ATHのベーマイト種に対する比率をATH:ベーマイト種=80:20に下げると粒子はより楕円形状になる。さらに、ATHの比率を60:40へとさらに下げると、粒子はほとんど球状になる。従って、最も典型的なベーマイト前駆体のベーマイト種に対する比率は、前駆体:ベーマイト種=約60:40以上、例えば約70:30以上、又は80:20以上である。しかしながら、所望する微細粒状材料の形態を成長させるのに十分な種濃度を確保するために、ベーマイト前駆体のベーマイト種に対する質量比は、概して前駆体:ベーマイト種=約99:1又は98:2以下である。上述の内容から、質量比を増大すると一般にアスペクト比が増大し、質量比を減少させると一般にアスペクト比が減少する。

【0022】

さらに、他の変数を一定に保持して酸又は塩基の種類を変更した場合、粒子の形状(例えばアスペクト比)及び大きさが影響を受ける。例えば、100℃、2時間、ATH:ベーマイト種の比率を90:10として2質量%硝酸溶液中で処理を行うと、合成した粒子は一般に針状であるのに対して、この酸を塩酸で置換して含量を1質量%以下とすると、合成した粒子は一般に球状に近くなる。塩酸を2質量%以上使用すると合成した粒子は一般に針状となる。ギ酸1質量%とすると合成した粒子は小板状である。また、塩基溶液、例えばKOH1質量%を用いると合成した粒子は小板状である。酸及び塩基の混合物、例えばKOH1質量%及び硝酸0.7質量%を使用すると、合成した粒子の形態は小板状である。

【0023】

適当な酸及び塩基として、硝酸のような無機酸、ギ酸のような有機酸、塩酸のようなハロゲン酸、並びに硝酸アルミニウム及び硫酸マグネシウムのような酸性塩が挙げられる。有効な塩基として、例えばアンモニアを含むアミン類、水酸化カリウムのようなアルカリ水酸化物、水酸化カルシウムのようなアルカリ性水酸化物、及び塩基性塩が挙げられる。

【0024】

さらに、他の変数を一定に保持して温度を変更した場合、一般に変化は粒径に現れる。例えば、ATH:ベーマイト種の比率を90:10として、2質量%硝酸溶液中、150℃で2時間処理を行うと、XRD(X線回折特性決定法)から得られる結晶の大きさは115オングストロームであるが、160℃では平均粒径が143オングストロームであることが分かった。従ってこのように温度を上げると粒径も増大し、粒径及び温度の間に直接の比例関係があることを表している。

【実施例】

【0025】

以下の例は種付けしたベーマイト合成に焦点を当てたものである。

【0026】

例1 板状粒子の合成:オートクレーブに、Hydral 710 水酸化アルミニウム(Alcoaから購入)7.42ポンド、ベーマイト(商品名Catapal B 擬ベーマイト、SASOLから入手)0.82ポンド、脱イオン水66.5ポンド、水酸化カリウム0.037ポンド、及び22質量%硝酸0.18ポンドを入れた。ベーマイトを水5ポンド及び酸0.18ポンドに入れて、水酸化アルミニウム、残りの水及び水酸化カリウムに添加する前に予備分散した。

【0027】

オートクレーブを45分間で185℃まで加熱し、530rpmで撹拌しながらその温度で2時間維持した。自己生成圧力は約163psiに達し、その圧力を維持した。その後ベーマイト分散物をオートクレーブから取り出した。オートクレーブ処理後のゾルのpHは約10であった。液体含分を65℃で除去した。得られた塊を破砕して100メッシュ未満とした。得られた粉末のSSAは約62m2/gであった。SEM画像分析によると、平均粒径(平均粒子長さ)は約150〜200nmの範囲であった。

【0028】

例2 針状粒子の合成:オートクレーブに、Hydral 710 水酸化アルミニウム(Alcoaから購入)250g、ベーマイト(商品名Catapal B 擬ベーマイト、SASOLから入手)25g、脱イオン水1000g、及び18%硝酸34.7gを入れた。ベーマイトを水100g及び酸6.9gに入れて、水酸化アルミニウム、残りの水及び酸に添加する前に予備分散した。

【0029】

オートクレーブを45分間で180℃まで加熱し、530rpmで撹拌しながらその温度で2時間維持した。自己生成圧力は約150psiに達し、その圧力を維持した。その後ベーマイト分散物をオートクレーブから取り出した。オートクレーブ処理後のゾルのpHは約3であった。液体含分を95℃で除去した。得られた塊を破砕して100メッシュ未満とした。得られた粉末のSSAは約120m2/gであった。SEM画像分析によると、平均粒径(平均粒子長さ)は約150〜200nmの範囲であった。

【0030】

例3 楕円状粒子の合成:オートクレーブに、Hydral 710 水酸化アルミニウム(Alcoaから購入)220g、ベーマイト(商品名Catapal B 擬ベーマイト、SASOLから入手)55g、脱イオン水1000g、及び18%硝酸21.4gを入れた。ベーマイトを水100g及び酸15.3gに入れて、水酸化アルミニウム、残りの水及び酸に添加する前に予備分散した。

【0031】

オートクレーブを45分間で172℃まで加熱し、530rpmで撹拌しながらその温度で3時間維持した。自己生成圧力は約120psiに達し、その圧力を維持した。その後ベーマイト分散物をオートクレーブから取り出した。オートクレーブ処理後のゾルのpHは約4であった。液体含分を95℃で除去した。得られた塊を破砕して100メッシュ未満とした。得られた粉末のSSAは約135m2/gであった。SEM画像分析によると、平均粒径(平均粒子長さ)は約150〜200nmの範囲であった。

【0032】

例4 ほぼ球状の粒子の合成:オートクレーブに、Hydral 710 水酸化アルミニウム(Alcoaから購入)165g、ベーマイト(商品名Catapal B 擬ベーマイト、SASOLから入手)110g、脱イオン水1000g、及び18%硝酸35.2gを入れた。ベーマイトを水100g及び酸30.6gに入れて、水酸化アルミニウム、残りの水及び酸に添加する前に予備分散した。

【0033】

オートクレーブを45分間で160℃まで加熱し、530rpmで撹拌しながらその温度で2.5時間維持した。自己生成圧力は約100psiに達し、その圧力を維持した。その後ベーマイト分散物をオートクレーブから取り出した。オートクレーブ処理後のゾルのpHは約3.5であった。液体含分を95℃で除去した。得られた塊を破砕して100メッシュ未満とした。得られた粉末のSSAは約196m2/gであった。

【0034】

複合体のポリマー系材料についていえば、その材料は、ポリオレフィン、ポリエステル、フルオロポリマー、ポリアミド、ポリイミド、ポリカーボネート、スチレン含有ポリマー、エポキシ樹脂、ポリウレタン、ポリフェノール、シリコーン又はこれらの組み合わせのような弾性材料を含むポリマーから形成してもよい。ある典型的な実施態様では、ポリマー複合体はシリコーン、シリコーンエラストマー、及びシリコーンゲルから形成される。シリコーン、シリコーンエラストマー、及びシリコーンゲルは、アルキル基、フェニル基、ビニル基、グリシドキシ基、及びメタクリルオキシ基のような官能基を有する、様々なオルガノシロキサンモノマーを用いて形成してもよく、白金系又は過酸化物系触媒によって触媒反応させてもよい。典型的なシリコーンとして、ビニルポリジメチルシロキサン、ポリエチルトリエポキシシラン、ジメチル水素シロキサン、又はこれらの組み合わせを挙げることができる。さらなる例として、脂肪族、芳香族のエステル、エーテル及びエポキシで置換したシロキサンが挙げられる。ある特定の実施態様では、ポリマー複合体はビニルポリジメチルシロキサンを含む。他の特定の実施態様では、ポリマー複合体はジメチル水素シロキサンを含む。シリコーンゲルは粘着性という点で特に興味深く、希釈剤を添加して形成してもよい。

【0035】

本発明の態様は、固有の強力な難燃性を備えていないポリマー系材料、例えば難燃性がV−2以上のポリマーに特に有用である。例えば、以下に説明するナイロン6は、固有の難燃性がV−2であることが分かっている。従って、本発明の態様による難燃性添加剤の恩恵を受けるポリマーの一部として、非塩素化ポリマー、非フッ素化ポリマーが含まれ、ポリオレフィン、ポリエステル、ポリアミド、ポリイミド、ポリカーボネート、スチレン含有ポリマー、エポキシ樹脂、ポリウレタン、ポリフェノール、及びこれらの組み合わせからなる群から選択してもよい。

【0036】

ポリマー複合体は、ベーマイト粒状材料を少なくとも約0.5〜約50質量%、例えば約2〜約30質量%含んでもよい。ある態様では、優れた難燃性がさらに低い充填量、例えば全体の複合体の約2〜15質量%の範囲内で実現される場合がある。

【0037】

複合体材料は(硬化した状態の)部品形状であることも多く、建築材料のようなポリマー構造部品として実際の用途が見出される場合がある。通常は、ポリマー系材料はベーマイトフィラー材料と組み合わされて、その成分を混合するなどして複合体を形成し、構造部品の場合はその後に成形される。コーティング組成物の場合は成形する必要はない。

【0038】

図1は、ポリマー系成分をベーマイトと組み合わせたポリマー部品を形成する方法である。この特定の処理フローでは、成形されたポリマー部品は射出成形によって形成される。図1では、特定の最終用途向けに様々な輪郭及び幾何学的配置をとってよい、ナイロン6系ポリマー部品についての処理フローを説明する。図示するように、ナイロン6原材料を最初に乾燥し、次に様々な充填量でベーマイトと予備混合する。予備混合したナイロン−ベーマイトを次に押し出してペレット化した押出物を形成し、その後冷却及び乾燥する。次に、そのペレット化した押出物を成形処理用の原材料として、最終物品を射出成形により形成する。最終用途に応じて特定の幾何学的形状を様々にしてもよいが、ここでは平らな棒を押し出して後で難燃性試験サンプルとして使用した。

【0039】

上述の処理フローに従い、針状(ウィスカ又はロッド状ともいう)微細ベーマイトを3質量%及び5質量%とした、2種類の異なるフィラー充填量を難燃性試験用に選択した。サンプルをUL94Vに従って試験し、下の表1の分類基準を用いた。

【0040】

【表1】

【0041】

試験した結果、充填量3質量%及び5質量%の両方で非常に望ましいV−0等級が得られた。様々な理由からこのように優れた難燃性に注目すべきである。例えば、非常に控えめな充填量で追加の難燃性フィラーを含まなくともV−0等級が実現された。しかしながら、追加のフィラーに頼らなくとも上述の特定の種付けしたベーマイト材料は難燃性を目覚ましく改善するが、さらなる難燃性を得るための実施態様では追加のフィラーを組み合わせてもよいことに注目すべきである。

【0042】

上記報告した難燃性は、現行技術と比較してさらに追加の意義を呈する。例えば、微細ベーマイト材料は限られた難燃性、本明細書で報告するようなV−0ではない難燃性を提供できるに過ぎないとこれまで報告されていた。しかしながら、これら他の報告で使用されていたベーマイト添加剤は、一般に種付けしたベーマイトではなく、種付けしない処理、例えば種付けしない水熱処理経路又は析出を通じて形成されている。いかなる特定の理論に拘束されることを望むわけではないが、種付け処理経路が本明細書で報告する優れた難燃性に寄与していると考えられる。これに対する1つの可能な説明は、種付けしたベーマイト材料は独特の形態上の特徴を有しており、おそらく第1及び第2のアスペクト比に関連して上述した形態で説明し尽くせない、細長い平板状及び針状の粒状材料を形成している。しかしながら、種付け処理経路により可能になる高アスペクト比の形態もまた、優れた難燃性にさらに寄与しうるとも考えられる。高アスペクト比の粒子は、酸素移動のための蛇行したあるいはねじ曲がった経路を提供するため、酸素移動の減少に起因して火炎前面又は火炎領域への火炎伝播を防いでいる可能性がある。

【0043】

図2では、熱重量分析(TGA)の結果を、従来のATHと比較してウィスカ(針)状ベーマイトについて報告する。図示するように、針状ベーマイト粒状材料は、より低温で(吸着又は吸収されるのとは反対に)結晶水を失い、ATHを超えて500℃の範囲に至る温度でも失い続ける。種付けしたベーマイト粒状材料に関する水損失の動力学からも、本明細書に報告する難燃特性を部分的に説明することが可能である。

【0044】

ここまでは構造部品のようなポリマー複合体部品に焦点を当ててきたが、このポリマー複合体を、ポリマー含有塗料組成物のような表面コーティング溶液の形態にできることも注目すべきである。当然のことながら上述のポリマー部品と同様に、難燃特性は一般に硬化した材料に関係する。従って表面コーティング溶液の場合、難燃性は硬化・乾燥したコーティングに関係する。表面コーティング溶液のさらに詳細な内容については、出願継続中の米国特許出願第10/823400号(2004年4月13日出願)、代理人整理番号1055−A4363を参照のこと。この出願内容を参照することにより本明細書の一部とする。

【0045】

本発明の別の態様によれば、難燃性フィラーは、酸化鉄などの難燃性成分、及び金属ホウ酸塩、好ましくはホウ酸亜鉛のようなガラス化成分を、上に詳述した種付けしたベーマイト粒状材料と一緒にブレンドした形態としてもよい。また従来のATHを組み入れてもよい。他のフィラーには、ガラスファイバー、ナノクレイ、アルミナ(例えばサブミクロンのαアルミナ)及びカーボンのような材料が含まれてもよい。

【0046】

ポリマー複合体はさらに熱伝導性フィラー、例えばアルミナ及び窒化ホウ素を含んでもよい。その結果、複合体の熱伝導率は約0.5W/m・K以上、例えば1.0W/m・K以上又は2.0W/m・K以上であってよく、マイクロエレクトロニクス用途で使用される熱界面材料のような、熱移動性能が要求される用途に特に適している。

【0047】

本発明を特定の実施態様と関連させて詳述したが、本発明の範囲から逸脱することなく様々な変更及び置換が可能であるため、示した詳細内容に本発明を限定することは意図されていない。例えば、追加又は等価の置換物を提供してもよく、追加又は等価の製造工程を使用してもよい。そのようなものとして、当業者であれば日常的に行われる実験によって本明細書に開示した本発明のさらなる変更又は等価物を想到し、全てのそのような変更及び等価物は以下の特許請求の範囲に定義する本発明の範囲内にあるとみなされる。

【技術分野】

【0001】

本発明は、概して難燃性複合体を対象とし、より詳細には、ポリマー系材料及び難燃性フィラーを含んで難燃性を改良する、難燃性複合体を対象とする。

【背景技術】

【0002】

ここ数十年にわたる技術の急速な改良に伴い、無数の用途向けに、高機能材料、例えばセラミック、金属及びポリマーについての要求が増している。例えば、マイクロエレクトロニクスデバイスの背景について言えば、市場の圧力はより小さく、速く、洗練された最終製品を指向しており、そのような最終製品は占有体積が小さく、より高電流密度で動作する。これらの高電流密度によって熱の発生はさらに増大し、動作温度が増大することも多い。このような背景から安全性への配慮がますます重要になっており、優れた耐炎性を提供するマイクロエレクトロニクスパッケージング材料が使用されている。耐炎性パッケージング材料を使用することは、製品設計者が耐炎性材料を用いることを仕様とした、数多くの中の一例に過ぎない。例えば、耐炎性熱可塑性ポリマーが構造材料として必要である。

【発明の概要】

【発明が解決しようとする課題】

【0003】

さらに政府規制機関は、一部の用途において、耐炎性材料が、ますます増大している安全性への配慮に合致することを要求している。従ってこの業界では、改良された複合材料、例えば望ましい難燃特性を有する改良されたポリマー系材料への要求が絶えない。

【課題を解決するための手段】

【0004】

本発明の態様によれば難燃性ポリマー複合体が提供される。この複合体は、ポリマー系材料及びそのポリマー系材料中に付与された難燃性フィラーを含み、アスペクト比が2以上、通常は3以上の、種付けしたベーマイト粒状材料がその難燃性フィラーに含まれる。

【図面の簡単な説明】

【0005】

【図1】本発明の実施態様による、ポリマー複合体を形成するための処理フローを図示する。

【図2】種付けしたベーマイトと従来のATHとを比較した、熱重量分析(TGA)を図示する。

【発明を実施するための形態】

【0006】

本発明の一態様では、ポリマー系材料及び難燃性フィラーを含む、難燃性ポリマー複合体が提供される。特記すべきは、難燃性フィラーが、アスペクト比が約3以上の種付けしたベーマイト粒状材料を含むことである。通常、ポリマー系材料は、商業的に重要であって産業において必要とされる材料であるが、固有の難燃特性を示さないことが多い。定量的には、難燃性は、Underwriter Laboratories Test UL94、いわゆる垂直燃焼試験に従って測定できる。UL94試験はASTM D635標準書に従って行われ、フレーム時間、グロー時間、燃焼範囲に加えてサンプルの綿着火能力を含む、いくつかの観察された特性に基づいてV等級が材料に与えられる。典型的には、難燃特性が必要であって対象とするポリマー系材料のUL94等級はV−2以上であり、ある条件下では揮発することを示している。本発明の実施態様によるポリマー系材料のさらなる特徴は後程説明する。最初に、難燃性の顕著な改善に貢献する本発明の実施態様の難燃性フィラー、特に種付けしたベーマイト粒状材料から説明する。

【0007】

ある特別な特徴によると、種付けしない処理経路、例えば種付けしない水熱処理及び析出経路に由来するベーマイトではなく、種付けしたベーマイト粒状材料を利用する。以下詳細に説明するように、本発明の実施態様では優れた難燃性が示されており、追加の難燃性成分に頼らずとも性能が改良されている。

【0008】

種付けしたベーマイト粒状材料は、一般に、ベーマイト前駆体及びベーマイト種(たね)を懸濁物中に用意し、その懸濁物(あるいはゾル又はスラリー)を熱処理(例えば水熱処理など)して、ベーマイト前駆体を粒子状又は結晶状のベーマイト粒状材料に変換することを含む方法によって形成される。ある特別な態様によれば、ベーマイト粒状材料は、以下記載するように、比較的細長い形態(morphology)(本明細書では概ねアスペクト比として記載する)を有する。

【0009】

本明細書で「ベーマイト」とは、概して、アルミナ水和物、例えば鉱物ベーマイト、典型的にはAl2O3・H2Oであって、含水量が15質量%程度のものに加えて、含水量が15質量%よりも高い、例えば20〜38質量%の擬ベーマイトを指すために使用する。注目すべきは、ベーマイト(擬ベーマイトを含む)が特別かつ識別可能な結晶構造を有するために独特のX線回折パターンを有しており、そのようなものとして、他の水和アルミナ、例えばベーマイト粒状材料を作製するのに本明細書で使用する一般的な前駆体物質であるATH(水酸化アルミニウム)のような、他のアルミニウム性物質と区別されることである。

【0010】

最も長い寸法と、その最も長い寸法に直交する次に長い寸法との比として定義されるアスペクト比は、一般に2以上、好ましくは3以上、4以上又は6以上である。実際のところ、いくつかの実施態様では比較的細長い粒子となり、例えば9以上、10以上、そして場合によっては14以上である。特に針状粒子に関しては、2番目に長い寸法と3番目に長い寸法の比として定義される第2アスペクト比に関係させて、粒子をさらに特徴付けてもよい。第2アスペクト比は、一般に3以下、通常2以下、さらに1.5以下、そして約1であることが多い。一般に第2アスペクト比は、最も長い寸法と直交する面内での粒子の横断面形状を表す。

【0011】

一般に平板状又は小板状の粒子は、針状粒子に関して上述したアスペクト比を有する、細長い構造を有している。しかしながら、小板状の粒子は一般に対向する主表面を有し、その対向する主表面はほぼ平面で互いにほぼ平行である。さらに小板状粒子は、針状粒子よりも大きい第2アスペクト比、一般に約3以上、例えば約6以上、さらには10以上といったアスペクト比を有するものとして特徴付けられる。通常、対向する主表面又は面と直交する最も短い寸法又は端部の寸法は、一般に50ナノメートル未満である。

【0012】

種付けしたベーマイト粒状材料の形態を、粒径、より詳細には平均粒径によってさらに定義してもよい。ここでは、種付けしたベーマイト粒状材料、すなわち種付け工程(以下詳述する)を経て形成したベーマイトは、比較的微細な大きさの粒子又は微結晶を含む。一般に平均粒径は約1000ナノメートル以下であり、約100〜1000ナノメートルの範囲にある。他の実施態様における平均粒径はさらに小さく、例えば約800ナノメートル以下、600ナノメートル以下、500ナノメートル以下、400ナノメートル以下であり、さらに粒子の平均粒径は300ナノメートル未満であって、微細な粒状材料であることを表している。ある実施態様では、平均粒径が200ナノメートル未満、例えば約100ナノメートル〜約150ナノメートルの範囲にある。

【0013】

ここで使用する「平均粒径」は、粒子の最も長い又は長さの寸法の平均を指すために使用する。粒子の形態は細長く、また従来の特性決定技術は一般に粒子が球状又はほぼ球状であるとの仮定に基づいているため、このような特性決定技術は平均粒径を測定するのに一般に不適当である。従って平均粒径は、複数の代表的なサンプルを採取し、その代表サンプルに見られる粒径を物理的に測定することによって決定した。そのようなサンプルは、様々な特性決定技術、例えば走査型電子顕微鏡(SEM)により測定できる。

【0014】

種付けしないことに基づき、競合することの多い技術が、一般的に異方性粒子と関連でそのような細かい平均粒径を得られないのに対して、本発明の種付けしたベーマイト粒状材料の平均粒径は細かいことが分かっている。この点に関して注目すべきは、文献に報告されている粒径の多くは、本明細書に記載するような平均値に関するものではなく、粒状材料サンプルの物理的検査から得られる公称粒径範囲に関して記載されていることである。従ってその平均粒径は先行技術に報告された範囲であって、予想される粒径のガウス分布について一般に報告された範囲の算術的中間点辺りにある。言い換えるならば、種付けしないことに基づく技術による細かい粒径も報告されているものの、そのような細かい大きさは、一般に観察された粒径分布の下限を表していて平均粒径ではない。

【0015】

同様に、上記報告したアスペクト比は、一般に代表サンプルから測定した平均アスペクト比に対応し、粒状材料のアスペクト比についての上限又は下限に対応するものではない。文献に報告されている粒子のアスペクト比の多くは、本明細書に記載するような平均値に関するものではなく、粒状材料サンプルの物理的検査から得られる公称アスペクト比範囲に関して記載されている。従って平均アスペクト比は先行技術に報告された範囲にであって、予想される粒子形態のガウス分布について一般に報告された範囲の算術的中間点辺りにある。言い換えるならば、種付けしないことに基づく技術によるアスペクト比が報告されている場合であっても、そのようなデータは一般に観察されたアスペクト比分布の下限を表していて平均アスペクト比ではない。

【0016】

粒状材料のアスペクト比及び平均粒径に加えて、粒状材料の形態を比表面積に関してさらに特徴付けてもよい。ここでは一般に利用できるBET技術を利用して、粒状材料の比表面積を測定した。本明細書の実施態様によれば、ベーマイト粒状材料は比較的高い比表面積を有し、一般に約10m2/g以上、例えば約50m2/g以上、70m2/g以上、又は約90m2/g以上である。比表面積は粒径だけでなく粒子の形態の関数でもあるため、一般に実施態様の比表面積は約400m2/g未満、例えば約350m2/g未満、又は300m2/g未満である。

【0017】

ベーマイト粒状材料を製造できる方法の詳細については、一般に楕円状、針状又は小板状のベーマイト粒子を、ベーマイト前駆体、通常はボーキサイト鉱物を含むアルミニウム性物質から、上述の公有特許である米国特許第4797139号に概ね記載される水熱処理によって形成する。より詳細には、ベーマイト前駆体とベーマイト種とを懸濁物中で組み合わせ、その懸濁物(あるいはゾル又はスラリー)を熱処理して原材料をベーマイト粒状材料へと変換し、懸濁物中に供給したベーマイト種の影響をその物質にさらに受けさせて、ベーマイト粒状材料を形成してもよい。処理中に高圧が発生するように、加熱は一般に自己生成環境中、すなわちオートクレーブ中で行われる。懸濁物のpHは一般に7未満、又は8を超える値から選択され、ベーマイト種材料の粒径は約0.5ミクロンより細かい。一般に、種粒子はベーマイト前駆体(Al2O3として計算)の約1質量%を超える量で存在し、加熱は、約120℃を超える温度、例えば約125℃を超える、又はさらに約130℃を超える温度で、約85psiを超える圧力、例えば約90psiを超える、100psiを超える、又はさらに約110psiを超える圧力で行われる。

【0018】

比較的低い種濃度及び酸性pHを組み合わせた拡張水熱条件を用いて粒状材料を作製し、1軸又は2軸に沿ったベーマイトの優先的成長をもたらしてもよい。より長時間の水熱処理を用いて、さらに長くてかつ高アスペクト比のベーマイト粒子、及び/又は一般により大きい粒子を製造してもよい。

【0019】

例えば水熱処理によって熱処理し、ベーマイト変換を行った後、限外濾過処理又は残留液体を蒸発させる熱処理などによって液体含分が一般に除去される。その後、得られた塊を例えば100メッシュへと一般に破砕する。注意すべきは、本明細書に記載する粒径とは、処理して形成した単独の結晶を一般に説明するものであって、(例えば凝集した材料を必要とする製品について)ある実施態様で残存しうる凝集物を説明するものではない。

【0020】

本発明者らが収集したデータによると、所望の形態を得るためにベーマイト原材料の処理について、いくつかの変数を変更してもよい。これらの変数には、特に質量比、すなわちベーマイト前駆体とベーマイト種との比率、処理中に使用する特定の種類又は種(しゅ)の酸又は塩基(に加えて相対的なpH値)、及び(自己生成水熱環境中の圧力と直接比例する)系温度が含まれる。

【0021】

特に、他の変数を一定に保持して質量比を変更した場合、ベーマイト粒状材料を形成する粒子の形状及び大きさが変更される。例えば、180℃、2時間、2質量%硝酸溶液中で処理すると、ATH:ベーマイト種の比率を90:10とした場合、針状粒子(ATHはベーマイトの前駆体種(しゅ)である)が形成される。対照的に、ATHのベーマイト種に対する比率をATH:ベーマイト種=80:20に下げると粒子はより楕円形状になる。さらに、ATHの比率を60:40へとさらに下げると、粒子はほとんど球状になる。従って、最も典型的なベーマイト前駆体のベーマイト種に対する比率は、前駆体:ベーマイト種=約60:40以上、例えば約70:30以上、又は80:20以上である。しかしながら、所望する微細粒状材料の形態を成長させるのに十分な種濃度を確保するために、ベーマイト前駆体のベーマイト種に対する質量比は、概して前駆体:ベーマイト種=約99:1又は98:2以下である。上述の内容から、質量比を増大すると一般にアスペクト比が増大し、質量比を減少させると一般にアスペクト比が減少する。

【0022】

さらに、他の変数を一定に保持して酸又は塩基の種類を変更した場合、粒子の形状(例えばアスペクト比)及び大きさが影響を受ける。例えば、100℃、2時間、ATH:ベーマイト種の比率を90:10として2質量%硝酸溶液中で処理を行うと、合成した粒子は一般に針状であるのに対して、この酸を塩酸で置換して含量を1質量%以下とすると、合成した粒子は一般に球状に近くなる。塩酸を2質量%以上使用すると合成した粒子は一般に針状となる。ギ酸1質量%とすると合成した粒子は小板状である。また、塩基溶液、例えばKOH1質量%を用いると合成した粒子は小板状である。酸及び塩基の混合物、例えばKOH1質量%及び硝酸0.7質量%を使用すると、合成した粒子の形態は小板状である。

【0023】

適当な酸及び塩基として、硝酸のような無機酸、ギ酸のような有機酸、塩酸のようなハロゲン酸、並びに硝酸アルミニウム及び硫酸マグネシウムのような酸性塩が挙げられる。有効な塩基として、例えばアンモニアを含むアミン類、水酸化カリウムのようなアルカリ水酸化物、水酸化カルシウムのようなアルカリ性水酸化物、及び塩基性塩が挙げられる。

【0024】

さらに、他の変数を一定に保持して温度を変更した場合、一般に変化は粒径に現れる。例えば、ATH:ベーマイト種の比率を90:10として、2質量%硝酸溶液中、150℃で2時間処理を行うと、XRD(X線回折特性決定法)から得られる結晶の大きさは115オングストロームであるが、160℃では平均粒径が143オングストロームであることが分かった。従ってこのように温度を上げると粒径も増大し、粒径及び温度の間に直接の比例関係があることを表している。

【実施例】

【0025】

以下の例は種付けしたベーマイト合成に焦点を当てたものである。

【0026】

例1 板状粒子の合成:オートクレーブに、Hydral 710 水酸化アルミニウム(Alcoaから購入)7.42ポンド、ベーマイト(商品名Catapal B 擬ベーマイト、SASOLから入手)0.82ポンド、脱イオン水66.5ポンド、水酸化カリウム0.037ポンド、及び22質量%硝酸0.18ポンドを入れた。ベーマイトを水5ポンド及び酸0.18ポンドに入れて、水酸化アルミニウム、残りの水及び水酸化カリウムに添加する前に予備分散した。

【0027】

オートクレーブを45分間で185℃まで加熱し、530rpmで撹拌しながらその温度で2時間維持した。自己生成圧力は約163psiに達し、その圧力を維持した。その後ベーマイト分散物をオートクレーブから取り出した。オートクレーブ処理後のゾルのpHは約10であった。液体含分を65℃で除去した。得られた塊を破砕して100メッシュ未満とした。得られた粉末のSSAは約62m2/gであった。SEM画像分析によると、平均粒径(平均粒子長さ)は約150〜200nmの範囲であった。

【0028】

例2 針状粒子の合成:オートクレーブに、Hydral 710 水酸化アルミニウム(Alcoaから購入)250g、ベーマイト(商品名Catapal B 擬ベーマイト、SASOLから入手)25g、脱イオン水1000g、及び18%硝酸34.7gを入れた。ベーマイトを水100g及び酸6.9gに入れて、水酸化アルミニウム、残りの水及び酸に添加する前に予備分散した。

【0029】

オートクレーブを45分間で180℃まで加熱し、530rpmで撹拌しながらその温度で2時間維持した。自己生成圧力は約150psiに達し、その圧力を維持した。その後ベーマイト分散物をオートクレーブから取り出した。オートクレーブ処理後のゾルのpHは約3であった。液体含分を95℃で除去した。得られた塊を破砕して100メッシュ未満とした。得られた粉末のSSAは約120m2/gであった。SEM画像分析によると、平均粒径(平均粒子長さ)は約150〜200nmの範囲であった。

【0030】

例3 楕円状粒子の合成:オートクレーブに、Hydral 710 水酸化アルミニウム(Alcoaから購入)220g、ベーマイト(商品名Catapal B 擬ベーマイト、SASOLから入手)55g、脱イオン水1000g、及び18%硝酸21.4gを入れた。ベーマイトを水100g及び酸15.3gに入れて、水酸化アルミニウム、残りの水及び酸に添加する前に予備分散した。

【0031】

オートクレーブを45分間で172℃まで加熱し、530rpmで撹拌しながらその温度で3時間維持した。自己生成圧力は約120psiに達し、その圧力を維持した。その後ベーマイト分散物をオートクレーブから取り出した。オートクレーブ処理後のゾルのpHは約4であった。液体含分を95℃で除去した。得られた塊を破砕して100メッシュ未満とした。得られた粉末のSSAは約135m2/gであった。SEM画像分析によると、平均粒径(平均粒子長さ)は約150〜200nmの範囲であった。

【0032】

例4 ほぼ球状の粒子の合成:オートクレーブに、Hydral 710 水酸化アルミニウム(Alcoaから購入)165g、ベーマイト(商品名Catapal B 擬ベーマイト、SASOLから入手)110g、脱イオン水1000g、及び18%硝酸35.2gを入れた。ベーマイトを水100g及び酸30.6gに入れて、水酸化アルミニウム、残りの水及び酸に添加する前に予備分散した。

【0033】

オートクレーブを45分間で160℃まで加熱し、530rpmで撹拌しながらその温度で2.5時間維持した。自己生成圧力は約100psiに達し、その圧力を維持した。その後ベーマイト分散物をオートクレーブから取り出した。オートクレーブ処理後のゾルのpHは約3.5であった。液体含分を95℃で除去した。得られた塊を破砕して100メッシュ未満とした。得られた粉末のSSAは約196m2/gであった。

【0034】

複合体のポリマー系材料についていえば、その材料は、ポリオレフィン、ポリエステル、フルオロポリマー、ポリアミド、ポリイミド、ポリカーボネート、スチレン含有ポリマー、エポキシ樹脂、ポリウレタン、ポリフェノール、シリコーン又はこれらの組み合わせのような弾性材料を含むポリマーから形成してもよい。ある典型的な実施態様では、ポリマー複合体はシリコーン、シリコーンエラストマー、及びシリコーンゲルから形成される。シリコーン、シリコーンエラストマー、及びシリコーンゲルは、アルキル基、フェニル基、ビニル基、グリシドキシ基、及びメタクリルオキシ基のような官能基を有する、様々なオルガノシロキサンモノマーを用いて形成してもよく、白金系又は過酸化物系触媒によって触媒反応させてもよい。典型的なシリコーンとして、ビニルポリジメチルシロキサン、ポリエチルトリエポキシシラン、ジメチル水素シロキサン、又はこれらの組み合わせを挙げることができる。さらなる例として、脂肪族、芳香族のエステル、エーテル及びエポキシで置換したシロキサンが挙げられる。ある特定の実施態様では、ポリマー複合体はビニルポリジメチルシロキサンを含む。他の特定の実施態様では、ポリマー複合体はジメチル水素シロキサンを含む。シリコーンゲルは粘着性という点で特に興味深く、希釈剤を添加して形成してもよい。

【0035】

本発明の態様は、固有の強力な難燃性を備えていないポリマー系材料、例えば難燃性がV−2以上のポリマーに特に有用である。例えば、以下に説明するナイロン6は、固有の難燃性がV−2であることが分かっている。従って、本発明の態様による難燃性添加剤の恩恵を受けるポリマーの一部として、非塩素化ポリマー、非フッ素化ポリマーが含まれ、ポリオレフィン、ポリエステル、ポリアミド、ポリイミド、ポリカーボネート、スチレン含有ポリマー、エポキシ樹脂、ポリウレタン、ポリフェノール、及びこれらの組み合わせからなる群から選択してもよい。

【0036】

ポリマー複合体は、ベーマイト粒状材料を少なくとも約0.5〜約50質量%、例えば約2〜約30質量%含んでもよい。ある態様では、優れた難燃性がさらに低い充填量、例えば全体の複合体の約2〜15質量%の範囲内で実現される場合がある。

【0037】

複合体材料は(硬化した状態の)部品形状であることも多く、建築材料のようなポリマー構造部品として実際の用途が見出される場合がある。通常は、ポリマー系材料はベーマイトフィラー材料と組み合わされて、その成分を混合するなどして複合体を形成し、構造部品の場合はその後に成形される。コーティング組成物の場合は成形する必要はない。

【0038】

図1は、ポリマー系成分をベーマイトと組み合わせたポリマー部品を形成する方法である。この特定の処理フローでは、成形されたポリマー部品は射出成形によって形成される。図1では、特定の最終用途向けに様々な輪郭及び幾何学的配置をとってよい、ナイロン6系ポリマー部品についての処理フローを説明する。図示するように、ナイロン6原材料を最初に乾燥し、次に様々な充填量でベーマイトと予備混合する。予備混合したナイロン−ベーマイトを次に押し出してペレット化した押出物を形成し、その後冷却及び乾燥する。次に、そのペレット化した押出物を成形処理用の原材料として、最終物品を射出成形により形成する。最終用途に応じて特定の幾何学的形状を様々にしてもよいが、ここでは平らな棒を押し出して後で難燃性試験サンプルとして使用した。

【0039】

上述の処理フローに従い、針状(ウィスカ又はロッド状ともいう)微細ベーマイトを3質量%及び5質量%とした、2種類の異なるフィラー充填量を難燃性試験用に選択した。サンプルをUL94Vに従って試験し、下の表1の分類基準を用いた。

【0040】

【表1】

【0041】

試験した結果、充填量3質量%及び5質量%の両方で非常に望ましいV−0等級が得られた。様々な理由からこのように優れた難燃性に注目すべきである。例えば、非常に控えめな充填量で追加の難燃性フィラーを含まなくともV−0等級が実現された。しかしながら、追加のフィラーに頼らなくとも上述の特定の種付けしたベーマイト材料は難燃性を目覚ましく改善するが、さらなる難燃性を得るための実施態様では追加のフィラーを組み合わせてもよいことに注目すべきである。

【0042】

上記報告した難燃性は、現行技術と比較してさらに追加の意義を呈する。例えば、微細ベーマイト材料は限られた難燃性、本明細書で報告するようなV−0ではない難燃性を提供できるに過ぎないとこれまで報告されていた。しかしながら、これら他の報告で使用されていたベーマイト添加剤は、一般に種付けしたベーマイトではなく、種付けしない処理、例えば種付けしない水熱処理経路又は析出を通じて形成されている。いかなる特定の理論に拘束されることを望むわけではないが、種付け処理経路が本明細書で報告する優れた難燃性に寄与していると考えられる。これに対する1つの可能な説明は、種付けしたベーマイト材料は独特の形態上の特徴を有しており、おそらく第1及び第2のアスペクト比に関連して上述した形態で説明し尽くせない、細長い平板状及び針状の粒状材料を形成している。しかしながら、種付け処理経路により可能になる高アスペクト比の形態もまた、優れた難燃性にさらに寄与しうるとも考えられる。高アスペクト比の粒子は、酸素移動のための蛇行したあるいはねじ曲がった経路を提供するため、酸素移動の減少に起因して火炎前面又は火炎領域への火炎伝播を防いでいる可能性がある。

【0043】

図2では、熱重量分析(TGA)の結果を、従来のATHと比較してウィスカ(針)状ベーマイトについて報告する。図示するように、針状ベーマイト粒状材料は、より低温で(吸着又は吸収されるのとは反対に)結晶水を失い、ATHを超えて500℃の範囲に至る温度でも失い続ける。種付けしたベーマイト粒状材料に関する水損失の動力学からも、本明細書に報告する難燃特性を部分的に説明することが可能である。

【0044】

ここまでは構造部品のようなポリマー複合体部品に焦点を当ててきたが、このポリマー複合体を、ポリマー含有塗料組成物のような表面コーティング溶液の形態にできることも注目すべきである。当然のことながら上述のポリマー部品と同様に、難燃特性は一般に硬化した材料に関係する。従って表面コーティング溶液の場合、難燃性は硬化・乾燥したコーティングに関係する。表面コーティング溶液のさらに詳細な内容については、出願継続中の米国特許出願第10/823400号(2004年4月13日出願)、代理人整理番号1055−A4363を参照のこと。この出願内容を参照することにより本明細書の一部とする。

【0045】

本発明の別の態様によれば、難燃性フィラーは、酸化鉄などの難燃性成分、及び金属ホウ酸塩、好ましくはホウ酸亜鉛のようなガラス化成分を、上に詳述した種付けしたベーマイト粒状材料と一緒にブレンドした形態としてもよい。また従来のATHを組み入れてもよい。他のフィラーには、ガラスファイバー、ナノクレイ、アルミナ(例えばサブミクロンのαアルミナ)及びカーボンのような材料が含まれてもよい。

【0046】

ポリマー複合体はさらに熱伝導性フィラー、例えばアルミナ及び窒化ホウ素を含んでもよい。その結果、複合体の熱伝導率は約0.5W/m・K以上、例えば1.0W/m・K以上又は2.0W/m・K以上であってよく、マイクロエレクトロニクス用途で使用される熱界面材料のような、熱移動性能が要求される用途に特に適している。

【0047】

本発明を特定の実施態様と関連させて詳述したが、本発明の範囲から逸脱することなく様々な変更及び置換が可能であるため、示した詳細内容に本発明を限定することは意図されていない。例えば、追加又は等価の置換物を提供してもよく、追加又は等価の製造工程を使用してもよい。そのようなものとして、当業者であれば日常的に行われる実験によって本明細書に開示した本発明のさらなる変更又は等価物を想到し、全てのそのような変更及び等価物は以下の特許請求の範囲に定義する本発明の範囲内にあるとみなされる。

【特許請求の範囲】

【請求項1】

ポリマー系材料と;

該ポリマー系材料に付与された難燃性フィラーと

を含む難燃性ポリマー複合体であって、アスペクト比が3以上の種付けしたベーマイト粒状材料が該難燃性フィラーに含まれる、難燃性ポリマー複合体。

【請求項2】

前記複合体の難燃性が、UL94についてV−0又はV−1である、請求項1に記載の複合体。

【請求項3】

前記複合体の難燃性がV−0である、請求項2に記載の複合体。

【請求項4】

前記複合体が硬化した状態で前記難燃性を有する、請求項2に記載の複合体。

【請求項5】

前記複合体がポリマー部品である、請求項4に記載の複合体。

【請求項6】

前記複合体が表面コーティング溶液の形態であって、コートした状態で前記難燃性を有する、請求項4に記載の複合体。

【請求項7】

前記ポリマー系材料の難燃性がV−2以上であって、前記フィラーが複合体の難燃性をUL94についてV−1又はV−0に改善するように機能する、請求項1に記載の複合体。

【請求項8】

前記ポリマー系材料が、ポリオレフィン、ポリエステル、フルオロポリマー、ポリアミド、ポリイミド、ポリカーボネート、スチレン含有ポリマー、エポキシ樹脂、ポリウレタン、ポリフェノール、シリコーン、及びこれらの組み合わせからなる群から選択される、請求項1に記載の複合体。

【請求項9】

前記ポリマー系材料が、非塩素化ポリマーでありかつ非フッ素化ポリマーであって、ポリオレフィン、ポリエステル、ポリアミド、ポリイミド、ポリカーボネート、スチレン含有ポリマー、エポキシ樹脂、ポリウレタン、ポリフェノール、及びこれらの組み合わせからなる群から選択される、請求項8に記載の複合体。

【請求項10】

前記難燃性フィラーがさらに追加成分を含む、請求項1に記載の複合体。

【請求項11】

前記追加成分が酸化鉄及びガラス化剤からなる群から選択される、請求項10に記載の複合体。

【請求項12】

前記ガラス化剤にホウ酸亜鉛が含まれる、請求項11に記載の複合体。

【請求項13】

さらに熱伝導性フィラーを含む、請求項1に記載の複合体。

【請求項14】

前記熱伝導性フィラーが窒化ホウ素及びアルミナからなる群から選択される、請求項13に記載の複合体。

【請求項15】

前記複合体が難燃性フィラーを約0.5〜50.0質量%含む、請求項1に記載の複合体。

【請求項16】

前記複合体が難燃性フィラーを約2.0〜30.0質量%含む、請求項15に記載の複合体。

【請求項17】

前記複合体が難燃性フィラーを約2.0〜15.0質量%含む、請求項16に記載の複合体。

【請求項18】

前記種付けしたベーマイト粒状材料のアスペクト比が4以上である、請求項1に記載の複合体。

【請求項19】

前記種付けしたベーマイト粒状材料のアスペクト比が6以上である、請求項1に記載の複合体。

【請求項20】

前記種付けしたベーマイト粒状材料のアスペクト比が9以上である、請求項1に記載の複合体。

【請求項21】

前記種付けしたベーマイト粒状材料が、第2アスペクト比が3以上である小板状粒子を主に含む、請求項1に記載の複合体。

【請求項22】

前記第2アスペクト比が6以上である、請求項21に記載の複合体。

【請求項23】

前記第2アスペクト比が10以上である、請求項22に記載の複合体。

【請求項24】

前記種付けしたベーマイト粒状材料が、針状粒子を主に含む、請求項1に記載の複合体。

【請求項25】

前記針状粒子の第2アスペクト比が3以下である、請求項24に記載の複合体。

【請求項26】

前記第2アスペクト比が2以下である、請求項25に記載の複合体。

【請求項27】

前記種付けしたベーマイト粒状材料の平均粒径が1000nm以下である、請求項1に記載の複合体。

【請求項28】

前記平均粒径が約100〜1000nmである、請求項27に記載の複合体。

【請求項29】

前記平均粒径が800nm以下である、請求項29に記載の複合体。

【請求項30】

前記平均粒径が600nm以下である、請求項29に記載の複合体。

【請求項31】

前記平均粒径が500nm以下である、請求項30に記載の複合体。

【請求項32】

前記平均粒径が400nm以下である、請求項31に記載の複合体。

【請求項33】

前記平均粒径が300nm以下である、請求項32に記載の複合体。

【請求項34】

前記ベーマイト粒状材料の比表面積が約10m2/g以上である、請求項1に記載の複合体。

【請求項35】

前記比表面積が約50m2/g以上である、請求項34に記載の複合体。

【請求項36】

前記比表面積が約70m2/g以上である、請求項35に記載の複合体。

【請求項37】

前記比表面積が約400m2/g以下である、請求項36に記載の複合体。

【請求項38】

難燃性ポリマー複合体を形成する方法であって、

ポリマー系材料を用意し;及び

難燃性フィラーを該ポリマー系材料と組み合わせて、該難燃性ポリマー複合体を形成する

ことを含み、アスペクト比が3以上の種付けしたベーマイト粒状材料が該難燃性フィラーに含まれている、方法。

【請求項39】

組み合わせた後に成形することをさらに含み、前記難燃性複合体がポリマー部品である、請求項38に記載の方法。

【請求項40】

前記難燃性複合体が表面コーティング溶液である、請求項38に記載の方法。

【請求項41】

前記複合体の難燃性が、UL94についてV−0又はV−1である、請求項38に記載の方法。

【請求項42】

前記複合体の難燃性がV−0である、請求項41に記載の方法。

【請求項43】

前記ポリマー系材料の難燃性がV−2以上であって、前記フィラーが複合体の難燃性をUL94についてV−1又はV−0に改善するように機能する、請求項38に記載の方法。

【請求項1】

ポリマー系材料と;

該ポリマー系材料に付与された難燃性フィラーと

を含む難燃性ポリマー複合体であって、アスペクト比が3以上の種付けしたベーマイト粒状材料が該難燃性フィラーに含まれる、難燃性ポリマー複合体。

【請求項2】

前記複合体の難燃性が、UL94についてV−0又はV−1である、請求項1に記載の複合体。

【請求項3】

前記複合体の難燃性がV−0である、請求項2に記載の複合体。

【請求項4】

前記複合体が硬化した状態で前記難燃性を有する、請求項2に記載の複合体。

【請求項5】

前記複合体がポリマー部品である、請求項4に記載の複合体。

【請求項6】

前記複合体が表面コーティング溶液の形態であって、コートした状態で前記難燃性を有する、請求項4に記載の複合体。

【請求項7】

前記ポリマー系材料の難燃性がV−2以上であって、前記フィラーが複合体の難燃性をUL94についてV−1又はV−0に改善するように機能する、請求項1に記載の複合体。

【請求項8】

前記ポリマー系材料が、ポリオレフィン、ポリエステル、フルオロポリマー、ポリアミド、ポリイミド、ポリカーボネート、スチレン含有ポリマー、エポキシ樹脂、ポリウレタン、ポリフェノール、シリコーン、及びこれらの組み合わせからなる群から選択される、請求項1に記載の複合体。

【請求項9】

前記ポリマー系材料が、非塩素化ポリマーでありかつ非フッ素化ポリマーであって、ポリオレフィン、ポリエステル、ポリアミド、ポリイミド、ポリカーボネート、スチレン含有ポリマー、エポキシ樹脂、ポリウレタン、ポリフェノール、及びこれらの組み合わせからなる群から選択される、請求項8に記載の複合体。

【請求項10】

前記難燃性フィラーがさらに追加成分を含む、請求項1に記載の複合体。

【請求項11】

前記追加成分が酸化鉄及びガラス化剤からなる群から選択される、請求項10に記載の複合体。

【請求項12】

前記ガラス化剤にホウ酸亜鉛が含まれる、請求項11に記載の複合体。

【請求項13】

さらに熱伝導性フィラーを含む、請求項1に記載の複合体。

【請求項14】

前記熱伝導性フィラーが窒化ホウ素及びアルミナからなる群から選択される、請求項13に記載の複合体。

【請求項15】

前記複合体が難燃性フィラーを約0.5〜50.0質量%含む、請求項1に記載の複合体。

【請求項16】

前記複合体が難燃性フィラーを約2.0〜30.0質量%含む、請求項15に記載の複合体。

【請求項17】

前記複合体が難燃性フィラーを約2.0〜15.0質量%含む、請求項16に記載の複合体。

【請求項18】

前記種付けしたベーマイト粒状材料のアスペクト比が4以上である、請求項1に記載の複合体。

【請求項19】

前記種付けしたベーマイト粒状材料のアスペクト比が6以上である、請求項1に記載の複合体。

【請求項20】

前記種付けしたベーマイト粒状材料のアスペクト比が9以上である、請求項1に記載の複合体。

【請求項21】

前記種付けしたベーマイト粒状材料が、第2アスペクト比が3以上である小板状粒子を主に含む、請求項1に記載の複合体。

【請求項22】

前記第2アスペクト比が6以上である、請求項21に記載の複合体。

【請求項23】

前記第2アスペクト比が10以上である、請求項22に記載の複合体。

【請求項24】

前記種付けしたベーマイト粒状材料が、針状粒子を主に含む、請求項1に記載の複合体。

【請求項25】

前記針状粒子の第2アスペクト比が3以下である、請求項24に記載の複合体。

【請求項26】

前記第2アスペクト比が2以下である、請求項25に記載の複合体。

【請求項27】

前記種付けしたベーマイト粒状材料の平均粒径が1000nm以下である、請求項1に記載の複合体。

【請求項28】

前記平均粒径が約100〜1000nmである、請求項27に記載の複合体。

【請求項29】

前記平均粒径が800nm以下である、請求項29に記載の複合体。

【請求項30】

前記平均粒径が600nm以下である、請求項29に記載の複合体。

【請求項31】

前記平均粒径が500nm以下である、請求項30に記載の複合体。

【請求項32】

前記平均粒径が400nm以下である、請求項31に記載の複合体。

【請求項33】

前記平均粒径が300nm以下である、請求項32に記載の複合体。

【請求項34】

前記ベーマイト粒状材料の比表面積が約10m2/g以上である、請求項1に記載の複合体。

【請求項35】

前記比表面積が約50m2/g以上である、請求項34に記載の複合体。

【請求項36】

前記比表面積が約70m2/g以上である、請求項35に記載の複合体。

【請求項37】

前記比表面積が約400m2/g以下である、請求項36に記載の複合体。

【請求項38】

難燃性ポリマー複合体を形成する方法であって、

ポリマー系材料を用意し;及び

難燃性フィラーを該ポリマー系材料と組み合わせて、該難燃性ポリマー複合体を形成する

ことを含み、アスペクト比が3以上の種付けしたベーマイト粒状材料が該難燃性フィラーに含まれている、方法。

【請求項39】

組み合わせた後に成形することをさらに含み、前記難燃性複合体がポリマー部品である、請求項38に記載の方法。

【請求項40】

前記難燃性複合体が表面コーティング溶液である、請求項38に記載の方法。

【請求項41】

前記複合体の難燃性が、UL94についてV−0又はV−1である、請求項38に記載の方法。

【請求項42】

前記複合体の難燃性がV−0である、請求項41に記載の方法。

【請求項43】

前記ポリマー系材料の難燃性がV−2以上であって、前記フィラーが複合体の難燃性をUL94についてV−1又はV−0に改善するように機能する、請求項38に記載の方法。

【図1】

【図2】

【図2】

【公開番号】特開2012−72408(P2012−72408A)

【公開日】平成24年4月12日(2012.4.12)

【国際特許分類】

【外国語出願】

【出願番号】特願2011−235846(P2011−235846)

【出願日】平成23年10月27日(2011.10.27)

【分割の表示】特願2007−538981(P2007−538981)の分割

【原出願日】平成17年10月17日(2005.10.17)

【出願人】(593150863)サン−ゴバン セラミックス アンド プラスティクス,インコーポレイティド (139)

【Fターム(参考)】

【公開日】平成24年4月12日(2012.4.12)

【国際特許分類】

【出願番号】特願2011−235846(P2011−235846)

【出願日】平成23年10月27日(2011.10.27)

【分割の表示】特願2007−538981(P2007−538981)の分割

【原出願日】平成17年10月17日(2005.10.17)

【出願人】(593150863)サン−ゴバン セラミックス アンド プラスティクス,インコーポレイティド (139)

【Fターム(参考)】

[ Back to top ]