難燃性複合材料、難燃性繊維強化複合材料およびそれらの製造方法、並びにエレベータのかご用部材

【課題】高い難燃性を有するとともに、軽量かつ高強度な難燃性複合材料、難燃性複合材料に用いられる難燃性繊維強化複合材料およびそれらの製造方法、並びに難燃性複合材料または難燃性繊維強化複合材料を用いたエレベータのかご用部材を得る。

【解決手段】繊維に樹脂を含浸させた難燃性繊維強化複合材料であって、樹脂は、臭素化不飽和ポリエステル樹脂および臭素化エポキシアクリレート樹脂の少なくとも一方を含み、水酸化アルミニウムおよび水酸化マグネシウムの少なくとも1つが分散されている。

【解決手段】繊維に樹脂を含浸させた難燃性繊維強化複合材料であって、樹脂は、臭素化不飽和ポリエステル樹脂および臭素化エポキシアクリレート樹脂の少なくとも一方を含み、水酸化アルミニウムおよび水酸化マグネシウムの少なくとも1つが分散されている。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、難燃性複合材料、難燃性複合材料に用いられる難燃性繊維強化複合材料およびそれらの製造方法、並びに難燃性複合材料または難燃性繊維強化複合材料を用いたエレベータのかご用部材に関する。

【背景技術】

【0002】

軽量で高強度な素材として、繊維強化複合材料(FRP:Fiber Reinforced Plastics)が各種産業分野で注目されている。例えば、ガラス繊維や有機繊維を使用した繊維強化複合材料は、浴槽やプレジャーボートの船体、農業用水管、ヘルメット等に用いられている。また、炭素繊維を使用した繊維強化複合材料は、人工衛星の構造体やレーシングカーの筐体等に用いられている。

【0003】

これらの繊維強化複合材料は、特に軽量性や強度、剛性が求められるものであり、特に、炭素繊維を用いたものは、いわゆる民生の電気製品等に適用されるものではなかったので、これまで難燃性が求められることはなかった。しかしながら、民生の電気製品や鉄道車両、航空機、建築用材料等に関しては、それぞれの用途毎に定められた難燃規格に適合する難燃性が求められる。

【0004】

難燃性の基準として、例えば、電気製品一般に関しては、米国UL(Underwriters Laboratories)の「UL94規格」、鉄道車両に関しては、運輸省式燃焼試験方法とも呼ばれる「鉄道車両用材料の燃焼性規格」、建築用材料に関しては、日本の建築基準法に定められる難燃規格がある。

【0005】

これらの中でも、日本の建築基準法に定められる難燃規格は、特に難燃性の高い規格である。また、電気製品の中では、エレベータのかごの構成材料に関して、日本の建築基準法において、高い難燃性が求められている。なお、以下において、建築基準法と記載した場合には、日本の建築基準法を指すものとする。

【0006】

建築基準法施行令第129条の6「エレベーターのかごの構造」の第二号には、「構造上軽微な部分を除き、難燃材料で造り、又は覆うこと。ただし、地階又は三階以上の階に居室を有さない建築物に設けるエレベーターのかごその他防火上支障のないものとして国土交通大臣が定めるエレベーターのかごにあつては、この限りでない。」と規定されている。

【0007】

すなわち、地階または三階以上の階に居室を有する建築物に設けるエレベータのかごについては、難燃材料で製造等する必要がある。そのため、従来のエレベータのかごでは、難燃性を確保するために、ほとんどのかご室やかご枠が、アルミニウム合金板やスチール板等の金属板によって構成されている。

【0008】

ここで、エレベータのかごは、床板、天井板、側板および背板からなるボックス状のかご室、出入り口となるかごドア並びにかご枠によって構成される。かご枠は、かご室を支持し、これを補強するとともに、かごの昇降を案内するガイドレールに転がり接触するガイドロール等が取り付けられる部材である。

【0009】

また、床板、天井板、側板および背板等として適用されるエレベータ用パネルは、荷物を搬出入する際の台車の衝突、手荷物の衝突、または自転車を乗り入れた際の衝突等によって生じる各種の衝撃力に対して、壁面が変形することを防止する必要があった。また、エレベータ用パネルは、びびりと呼ばれる小振動による騒音が、エレベータの運転時に発生することを防止する必要もあった。

【0010】

そこで、強度を確保するために、エレベータ用パネルには、ある程度以上の厚さの金属板が用いられてきた。また、具体的な例として、金属製の表板と、表板の裏面に固着されて断面に凸形状を有する金属製の補強部材とからなるエレベータ用パネルが提案されている(例えば、特許文献1参照)。

【0011】

しかしながら、金属板を使用した場合には、エレベータ用パネルの重量が重くなるので、エレベータを据え付ける際に2人以上の作業員が必要になる等、据え付け作業に大きな労力が必要となる。また、エレベータ用パネルの重量が重くなるのに伴って慣性が大きくなるので、エレベータの運転に際して高度な制御が必要となる。

【0012】

したがって、これらの部材には、十分な強度を保ちつつ、軽量化を図ることが求められている。このような軽量化の要求に対して、繊維強化複合材料(FRP)をスキン材とし、発泡材をコア材としたサンドイッチパネル構造、またはFRPをスキン材およびストリンガとした中空断面パネル構造を採用したエレベータのかごが提案されている(例えば、特許文献2参照)。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】実開昭61−127169号公報

【特許文献2】特開平8−73157号公報

【発明の概要】

【発明が解決しようとする課題】

【0014】

民生の電気製品や鉄道車両、航空機、エレベータのかごを含む建築関係製品等に用いられる繊維強化複合材料には、軽量性や強度に加えて、高い難燃性が求められる。具体的には、これらの用途に適用される繊維強化複合材料には、難燃レベルに関して、UL94の難燃規格に定められるV0レベル以上の難燃性を有し、かつ軽量および高強度であることが求められる。しかしながら、特許文献1、2に記載されたものでは、これらの要求を全て満たすことができないという問題がある。

【0015】

この発明は、上記のような課題を解決するためになされたものであり、高い難燃性を有するとともに、軽量かつ高強度な難燃性複合材料、難燃性複合材料に用いられる難燃性繊維強化複合材料およびそれらの製造方法、並びに難燃性複合材料または難燃性繊維強化複合材料を用いたエレベータのかご用部材を得ることを目的とする。

【課題を解決するための手段】

【0016】

この発明に係る難燃性複合材料は、繊維からなる織物、不織布または不織布状成型物に樹脂を含浸させた難燃性繊維強化複合材料と、基材とを積層して構成される難燃性複合材料であって、樹脂は、臭素化不飽和ポリエステル樹脂および臭素化エポキシアクリレート樹脂の少なくとも一方を含み、水酸化アルミニウムおよび水酸化マグネシウムの少なくとも1つが分散され、難燃性繊維強化複合材料が基材の片面または両面に配置されるものである。

【0017】

この発明に係る難燃性繊維強化複合材料は、炭素繊維に樹脂を含浸させた難燃性繊維強化複合材料であって、炭素繊維は、織物状、または連続繊維が積層された構造を有し、樹脂は、臭素化不飽和ポリエステル樹脂および臭素化エポキシアクリレート樹脂の少なくとも一方を含み、水酸化アルミニウムおよび水酸化マグネシウムの少なくとも1つが分散されているものである。

【0018】

この発明に係る難燃性複合材料の製造方法は、離型処理された成形型上に、基材および繊維を積層するステップと、基材および繊維の表面を離型用シートおよび樹脂拡散用シートで覆うステップと、基材および繊維を密閉用フィルムで覆って外気と遮断するステップと、密閉用フィルム内の空気を真空吸引するステップと、離型用シートおよび樹脂拡散用シートを通じて、繊維に樹脂を含浸させるステップと、樹脂を硬化させるステップと、樹脂拡散用シートとともに、離型用シートを剥離するステップとを備えたものである。

【0019】

この発明に係る難燃性繊維強化複合材料の製造方法は、離型処理された成形型上に、繊維を積層するステップと、繊維の表面を離型用シートおよび樹脂拡散用シートで覆うステップと、繊維を密閉用フィルムで覆って外気と遮断するステップと、密閉用フィルム内の空気を真空吸引するステップと、離型用シートおよび樹脂拡散用シートを通じて、繊維に樹脂を含浸させるステップと、樹脂を硬化させるステップと、樹脂拡散用シートとともに、離型用シートを剥離するステップとを備えたものである。

【0020】

この発明に係るエレベータのかご用部材は、難燃性複合材料または難燃性繊維強化複合材料を用いたものである。

【発明の効果】

【0021】

この発明に係る難燃性繊維強化複合材料によれば、繊維に樹脂を含浸させた難燃性繊維強化複合材料であって、樹脂は、臭素化不飽和ポリエステル樹脂および臭素化エポキシアクリレート樹脂の少なくとも一方を含み、水酸化アルミニウムおよび水酸化マグネシウムの少なくとも1つが分散されている。

そのため、高い難燃性を有するとともに、軽量かつ高強度な難燃性複合材料、難燃性複合材料に用いられる難燃性繊維強化複合材料およびそれらの製造方法、並びに難燃性複合材料または難燃性繊維強化複合材料を用いたエレベータのかご用部材を得ることができる。

【図面の簡単な説明】

【0022】

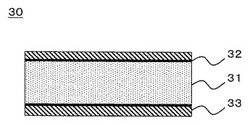

【図1】この発明の実施の形態1に係る難燃性炭素繊維強化複合材料を示す断面図である。

【図2】(a)〜(d)は、この発明の実施の形態1に係る難燃性炭素繊維強化複合材料の炭素繊維の織り方を例示する説明図である。

【図3】この発明の実施の形態1に係る難燃性炭素繊維強化複合材料の樹脂中の臭素含有量および水酸化アルミニウムの添加量と、難燃レベルとの関係を示す説明図である。

【図4】この発明の実施の形態1に係る難燃性炭素繊維強化複合材料が適用されたエレベータのかごの構造を示す斜視図である。

【図5】この発明の実施の形態1に係る難燃性炭素繊維強化複合材料が適用されたエレベータのかご枠の構造を示す斜視図である。

【図6】この発明の実施の形態1に係る難燃性炭素繊維強化複合材料が適用されたエレベータのかご室の構造を示す斜視図である。

【図7】この発明の実施の形態1に係る難燃性炭素繊維強化複合材料が適用されたエレベータ用パネルの構造を示す斜視図である。

【図8】(a)、(b)は、この発明の実施の形態1に係る難燃性炭素繊維強化複合材料についての発熱性試験の結果を例示する説明図である。

【図9】この発明の実施の形態2に係る難燃性複合材料を示す断面図である。

【図10】この発明の実施の形態3に係る難燃性複合材料を示す断面図である。

【図11】この発明の実施の形態4に係る難燃性繊維強化複合材料を製造するための製造装置を示す断面図である。

【図12】この発明の実施の形態4に係る難燃性繊維強化複合材料の製造方法のプロセスを示すフロー図である。

【図13】この発明の実施の形態5に係るサンドイッチパネルを製造するための製造装置を示す断面図である。

【図14】この発明の実施の形態5に係るサンドイッチパネルの製造方法のプロセスを示すフロー図である。

【図15】この発明の実施例1〜3を示す説明図である。

【図16】この発明の比較例1〜4を示す説明図である。

【図17】この発明の実施例4〜11を示す説明図である。

【図18】この発明の比較例7〜9を示す説明図である。

【発明を実施するための形態】

【0023】

以下、この発明に係る難燃性繊維強化複合材料、難燃性複合材料およびそれらの製造方法、並びにエレベータのかご用部材の好適な実施の形態につき図面を用いて説明するが、各図において同一、または相当する部分については、同一符号を付して説明する。

【0024】

実施の形態1.

炭素繊維強化複合材料(CFRP:Carbon Fiber Reinforced Plastics)

この実施の形態では、難燃性炭素繊維強化複合材料の一例と、難燃性炭素繊維強化複合材料を適用したエレベータのかご(かご室およびかご枠)について説明する。

【0025】

図1は、この発明の実施の形態1に係る難燃性炭素繊維強化複合材料10を示す断面図である。図1において、難燃性炭素繊維強化複合材料10は、炭素繊維11にマトリクス樹脂12を含浸させた難燃性繊維強化複合材料であって、炭素繊維11は、織物状、または連続繊維が積層された構造を有している。

【0026】

マトリクス樹脂12は、臭素化不飽和ポリエステル樹脂および臭素化エポキシアクリレート樹脂の少なくとも一方を含んでいる。また、マトリクス樹脂12には、水酸化アルミニウム、水酸化マグネシウム、三酸化アンチモンおよびホウ酸亜鉛の1つまたは複数が分散物13として分散されている。

【0027】

水酸化アルミニウムまたは水酸化マグネシウムは、臭素化不飽和ポリエステル樹脂、または臭素化エポキシアクリレート樹脂を含む樹脂100重量部に対して、10〜200重量部含むことが好ましい。また、三酸化アンチモンまたはホウ酸亜鉛は、上記樹脂100重量部に対して、1〜20重量部含むことが好ましい。

【0028】

特に、難燃剤として機能する水酸化アルミニウムまたは水酸化マグネシウムの何れか一方は、必須成分とすることが好ましく、これに臭素の難燃作用に対して難燃助剤として機能する三酸化アンチモンまたはホウ酸亜鉛の何れか一方を組み合わせることが好ましい。具体的には、水酸化アルミニウムと三酸化アンチモンとの組み合わせが、難燃性の観点から特に好ましい。

【0029】

また、難燃性炭素繊維強化複合材料10の全体積のうち、繊維が占める体積の比率を示す繊維体積含有率(Vf)は、高強度および難燃性の観点から、25〜85体積%であることが好ましく、40〜75体積%であることが特に好ましい。なお、25体積%未満だと、繊維による強化効果が十分でなく、また難燃性も十分でない。一方、85体積%よりも高くなると、樹脂が繊維を結びつける効果が小さくなり、結果的に強度が低下するとともに、成型が困難になる。

【0030】

難燃性炭素繊維強化複合材料10の厚さは、強度設計と経済的な理由とから選択されるが、約100μm〜3cmの厚さが好ましく、0.5mm〜1cmの厚さがより好ましい。なお、この厚さが100μmよりも薄いと、十分な強度を得ることが難しい。一方、厚さが3cmを超えると、重量が増加し、難燃性炭素繊維強化複合材料10に求められる軽量性を失う。また、炭素繊維11が高価なので、経済的にも好ましくない。

【0031】

炭素繊維11としては、図2に例示するように、平織り(図2(a))、綾織り(図2(b))、朱子織り(図2(c))等の各種クロスや、一方向に並べた繊維を別の繊維で束ねてシート状にした一方向クロス(図2(d))を用いることができる。また、連続繊維を型に巻きつけた状態で準備し、樹脂を含浸する方法(フィラメントワインディング法)を用いることもできる。

【0032】

臭素化不飽和ポリエステル樹脂は、製造段階において臭素を導入したものや、臭素化したモノマーを混合したものを用いることができる。なお、製造段階において臭素を導入する方法として、例えば以下に挙げる4つの方法を用いることができる。

【0033】

まず、第1の方法として、多価アルコール成分として、ジブロモネオペンチルグリコールを用いる方法がある。また、第2の方法として、飽和二塩基酸またはその無水物としてテトラブロムフタル酸およびその無水物を用いる方法がある。

【0034】

また、第3の方法として、飽和二塩基酸またはその無水物としてテトラヒドロフタル酸およびその無水物またはエンドメチレンテトラヒドロフタル酸およびその無水物等を用いて不飽和ポリエステルを製造した後、この飽和二塩基酸成分の二重結合に臭素を付加する方法がある。

【0035】

さらに、第4の方法として、飽和二塩基酸成分の機能とα,β−不飽和二塩基酸成分の機能とを併せ持つジシクロペンタジエン−マレイン酸付加物を原料の一部として不飽和ポリエステルを製造した後、ジシクロペンタジエンの残存二重結合に臭素を付加する方法がある。

【0036】

また、臭素化エポキシアクリレート樹脂も、製造段階において臭素を導入したものや、臭素化したモノマーを混合したものを用いることができる。なお、製造段階において臭素を導入する方法として、例えばエポキシ化合物として含ブロムエポキシ型エポキシ樹脂を使用する方法がある。

【0037】

ここで、臭素化エポキシアクリレート樹脂としては、例えばテトラブロムビスフェノールA型エポキシ(メタ)アクリレート、テトラブロムビスフェノールF型エポキシ(メタ)アクリレート、テトラブロムビスフェノールS型エポキシ(メタ)アクリレート等が、可撓性に優れることから好ましい。

【0038】

また、臭素化不飽和ポリエステル樹脂、または臭素化エポキシアクリレート樹脂の臭素含有量は、5〜60重量%であることが好ましく、10〜40重量%であることが特に好ましい。なお、臭素含有量が5重量%未満では、十分な難燃性を得ることができず、一方、60重量%を超えるものは、燃焼時の毒性が高く、また、入手が困難である。

【0039】

以上に述べた難燃性炭素繊維強化複合材料10の樹脂中の臭素含有量および水酸化アルミニウムの樹脂100重量部に対する比率と、難燃レベルとの関係を図3に示す。なお、詳細については、後述する実施例において説明する。

【0040】

また、マトリクス樹脂12に混合する水酸化アルミニウム、水酸化マグネシウム、三酸化アンチモンまたはホウ酸亜鉛は、樹脂に溶解することはなく、固体粉末として分散している。ここで、固体粉末は、樹脂の繊維への含浸を阻害しないように、繊維の隙間を樹脂とともに浸透する必要がある。そのため、固体粉末の平均粒径は、30μm以下が好ましく、10μm以下が特に好ましい。なお、粒径が30μm以上になると、繊維の編み目や繊維の交差する点に生じる隙間を通ることができなくなり、目詰まりを起こして、成型が難しくなる。

【0041】

次に、図4〜7を参照しながら、上述した難燃性炭素繊維強化複合材料を、エレベータのかご室またはかご枠の構成部材(かご用部材)に適用したエレベータのかごについて説明する。

【0042】

図4に示すように、エレベータのかご2は、人や物等を収容するかご室21、人等が出入りするためのかごドア22およびかご枠23を備えている。かご枠23は、図5に示すように、かご室21を補強するために設けられている。難燃性炭素繊維強化複合材料は、特に、かご枠23の全体、または斜め控え23a(支え部)等の一部に使用することができる。

【0043】

また、難燃性炭素繊維強化複合材料は、図6に示すように、かご室21の床板、天井板、側板および背板として適用されるエレベータ用パネル21aに使用することもできる。また、難燃性炭素繊維強化複合材料を、エレベータ用パネルの構成材料の一部として用いることもできる。例えば、図7に示すように、金属製の表板211の裏面に固着される補強材212として、難燃性炭素繊維強化複合材料を用いることができる。

【0044】

上述した難燃性炭素繊維強化複合材料を用いたエレベータのかご用部材では、従来の材料と遜色のない十分な強度を確実に維持することができる。具体的には、重量あたりの強度で表される比強度(相対表示)が、難燃性炭素繊維強化複合材料が約5であるのに対して、鉄が約0.5、アルミニウムが約0.8であり、同様の構造にすると、その重量を、従来のエレベータ用パネルの重量の、例えば1/6〜1/10にまで軽減することができる。

【0045】

また、建築基準法の難燃材料について、建築基準法施行令第108条の2には、「(1)燃焼しないものであること。(2)防火上有害な変形、溶融、き裂その他の損傷を生じないものであること。(3)避難上有害な煙又はガスを発生しないものであること。」と規定されている。ここで、国土交通大臣の認定を受け、難燃材料と認められるためには、国土交通大臣が指定した性能評価機関による難燃性能試験に規定された発熱性試験また模型箱試験の何れかに合格し、かつガス有毒性試験に合格することが必要となる。

【0046】

難燃性能試験には、発熱性試験または模型箱試験の2種類があり、何れかの試験を選択することができる。発熱性試験では、輻射電気ヒーターの輻射熱50kW/m2に対して、「(1)加熱開始後5分間の総発熱量が、8MJ/m2以下であること。(2)加熱開始後5分間、最高発熱速度が、10秒以上継続して200kW/m2を超えないこと。(3)加熱開始後5分間、防火上有害な裏面まで貫通する亀裂及び穴がないこと。」が判定基準とされている。

【0047】

また、ガス有毒性試験では、マウスを使用した試験において、加熱を開始してから、マウスの行動が停止するまでの時間を8匹のマウス毎に測定し、マウスの平均行動停止時間が6.8分以上であることが合格の判定基準とされている。

【0048】

この発明の実施の形態1に係る難燃性炭素繊維強化複合材料についての発熱性試験の結果を、図8に例示する。図8(a)は発熱速度を示し、図8(b)は総発熱量を示している。また、図8(a)、(b)において、(イ)は樹脂が臭素化されていない場合を示し、(ロ)は樹脂が臭素化されている場合を示し、(ハ)は臭素化樹脂100重量部に対して、120重量部の水酸化アルミニウムと6重量部の三酸化アンチモンとを含む場合(実施の形態1の場合)を示している。

【0049】

図8(a)、(b)より、(イ)と(ロ)との比較から、樹脂の臭素化により発熱速度が抑えられ、総発熱量が低減しているものの、樹脂分が完全に燃焼したことが分かる。

【0050】

これに対して、(ハ)では、発熱速度が上昇開始する時間、つまり着火時間が抑えられており、上記「(1)加熱開始後5分間の総発熱量が、8MJ/m2以下であること。(2)加熱開始後5分間、最高発熱速度が、10秒以上継続して200kW/m2を超えないこと。」が達成されている。

【0051】

この着火時間の遅れと、発熱速度の抑制とが、この発明で知り得た水酸化アルミニウムと臭素化樹脂との相乗効果であり、この結果、この実施の形態1に係る難燃性炭素繊維強化複合材料は、従来の材料よりも難燃性の向上を達成し、建築基準法に定める難燃材料基準相当に達することが可能となった。

【0052】

すなわち、高難燃性繊維である炭素繊維が、織物状、または連続繊維が積層された構造を有しているので、耐熱性のある熱遮断層となり、樹脂の燃焼持続が抑制され、難燃効果が発揮される。また、臭素化樹脂の難燃効果に加え、水酸化アルミニウムまたは水酸化マグネシウムの混合により、樹脂量低減による燃焼量の抑制効果および熱分解時の吸熱作用による温度上昇抑制効果と、発生水蒸気による消火作用とを得ることができる。

【0053】

さらに、水酸化アルミニウムまたは水酸化マグネシウムの熱分解時の吸熱作用が、臭素による難燃効果を長時間にわたり持続させる相乗効果を得ることができる。また、水酸化アルミニウムまたは水酸化マグネシウムの熱分解後に残る無機物が炭素繊維の隙間に留まることにより、さらに熱遮蔽効果を高めることができ、高い難燃性を得ることができる。

【0054】

また、連続繊維状なので、燃焼後に形状が保持されるとともに、繊維強化により高強度であり、炭素繊維を用いる場合には、特に軽量化を達成することができる。また、臭素化不飽和ポリエステル樹脂または臭素化エポキシアクリレート樹脂を用いることにより、室温での硬化を可能とし、製造プロセスの簡易化を達成することができる。

【0055】

また、難燃性炭素繊維強化複合材料をエレベータのかご用部材として用いた場合には、慣性が小さく、運転の制御が容易なエレベータのかごを作製することができ、モータ容量の小型化等、エレベータシステム全体の小型化を達成することができる。また、建築基準法施行令第108条の2に定められる上述した条件を満たすことができる。さらに、エレベータのかごの軽量化により、据え付け作業の省力化を達成することができる。

【0056】

以上のように、実施の形態1によれば、難燃性繊維強化複合材料は、炭素繊維に樹脂を含浸させた難燃性繊維強化複合材料であって、炭素繊維は、織物状、または連続繊維が積層された構造を有し、樹脂は、臭素化不飽和ポリエステル樹脂および臭素化エポキシアクリレート樹脂の少なくとも一方を含み、水酸化アルミニウム、水酸化マグネシウム、三酸化アンチモンおよびホウ酸亜鉛の少なくとも1つが分散されている。

そのため、高い難燃性を有するとともに、軽量かつ高強度な難燃性繊維強化複合材料、難燃性繊維強化複合材料を用いた難燃性複合材料およびそれらの製造方法、並びに難燃性繊維強化複合材料を用いたエレベータのかご用部材を得ることができる。

【0057】

なお、上記実施の形態1では、難燃性炭素繊維強化複合材料を、エレベータのかご用部材に適用した場合について例に挙げて説明したが、この発明の実施の形態1に係る難燃性炭素繊維強化複合材料の用途は、これに限定されるものではない。

【0058】

実施の形態2.

発泡材パネル

この実施の形態では、難燃性繊維強化複合材料と発泡材とからなる難燃性複合材料の一例であるサンドイッチパネル(発泡材パネル)と、サンドイッチパネルを適用したエレベータのかご(かご室およびかご枠)について説明する。

【0059】

図9は、この発明の実施の形態2に係るサンドイッチパネル30(難燃性複合材料)を示す断面図である。図9において、サンドイッチパネル30は、基材(コア材)として発泡材31を使用する。発泡材31は、接着剤32によって、難燃性繊維強化複合材料33と接合されている。接着剤32は、難燃性繊維強化複合材料33に使用したマトリクス樹脂で兼用することができる。なお、難燃性繊維強化複合材料33は、発泡材31の片面のみに接合されてもよい。また、基材としては、フォームや発泡材、ハニカム構造体が挙げられる。

【0060】

難燃性繊維強化複合材料33は、繊維からなる織物、不織布または不織布状成型物にマトリクス樹脂を含浸させたものである。マトリクス樹脂は、臭素化不飽和ポリエステル樹脂および臭素化エポキシアクリレート樹脂の少なくとも一方を含んでいる。また、マトリクス樹脂には、水酸化アルミニウム、水酸化マグネシウム、三酸化アンチモンおよびホウ酸亜鉛の1つまたは複数が分散物として分散されている。

【0061】

樹脂および水酸化アルミニウム、水酸化マグネシウム、三酸化アンチモンおよびホウ酸亜鉛の種類、特性、添加量、難燃性繊維強化複合材料33の繊維体積率、厚さについては、上述した実施の形態1と同様である。

【0062】

また、繊維の種類は、炭素繊維、ガラス繊維やアルミナ繊維等の無機繊維、またはアラミド等の有機繊維等を使用することができる。特に、軽量、高強度の観点から、炭素繊維が好ましい。なお、炭素繊維を用いる場合、炭素繊維は、実施の形態1と同様に、織物状、または連続繊維が積層された構造とする。

【0063】

発泡材31は、例えばポリ塩化ビニル樹脂、ポリウレタン樹脂、ポリスチレン樹脂、ポリエチレン樹脂、ポリプロピレン樹脂、アクリル樹脂、フェノール樹脂、ポリメタクリルイミド樹脂、エポキシ樹脂、またはエチレンプロピレンゴム等の硬質フォーム(発泡材)から形成されている。

【0064】

また、アルミフォーム等の無機質フォーム、またはシンタクチックフォームを用いることもできる。特に、上述した樹脂材料に難燃剤を混合して発泡させたフォームやフェノール樹脂フォームが難燃性に優れ、発泡材31の材料として好ましい。難燃性のフォームは、エレベータ用パネルの材料として難燃性を向上させることができ、難燃性に関する信頼性をさらに向上させることができる。

【0065】

また、サンドイッチパネル30のさらなる軽量化を図るために、発泡材31として、その密度が0.01〜0.2g/cm3の範囲にあるものを用いることが好ましい。なお、発泡材31の密度が0.01g/cm3よりも小さくなると、サンドイッチパネル30が座屈を起こしやすくなり、一方、発泡材31の密度が0.2g/cm3よりも大きくなると、サンドイッチパネル30の軽量化が阻害される。

【0066】

難燃性繊維強化複合材料33の厚さは、強度設計と経済的な理由とから選択されるが、約100μm〜3cmの厚さが好ましく、0.2〜5mmの厚さがより好ましい。なお、この厚さが100μmより薄いと、サンドイッチパネル30として十分な強度を得ることが難しい。一方、厚さが3cmを超えると、サンドイッチパネル30の重量が増加してしまい、サンドイッチパネル30の軽量化が妨げられる。また、経済的にも好ましくない。

【0067】

また、接着剤32は、エポキシ系接着剤、アクリル系接着剤、シリコーン系接着剤および難燃性接着剤等を使用することができる。また、難燃性繊維強化複合材料33に使用したマトリクス樹脂を接着剤32として使用することにより、接着剤層を難燃性繊維強化複合材料層に一体化することもできる。

【0068】

この実施の形態2に係る難燃性複合材料は、従来の材料よりも難燃性の向上を達成しており、建築基準法に定める難燃材料基準相当に達することが可能となった。

【0069】

次に、上述したサンドイッチパネルを、エレベータのかご室またはかご枠の構成部材(かご用部材)に適用したエレベータのかごについて説明する。サンドイッチパネルは、例えば図6に示すように、かご室21の床板、天井板、側板および背板として適用されるエレベータ用パネル21aに使用することができる。なお、床板、天井板、側板および背板のうち、少なくとも1つにサンドイッチパネルが適用されてもよい。

【0070】

上述したサンドイッチパネルを適用したエレベータ用パネルでは、衝撃力に対して、金属板で作られた従来のエレベータ用パネルと遜色のない十分な強度と小さなたわみ性を確実に維持することができる。また、その重量を、従来のエレベータ用パネルの重量(鉄製で約36kg、アルミ混合で約20kg)の、例えば1/3〜1/5(CFRPサンドイッチパネルで約7kg)にまで軽減することができる。

【0071】

このように、臭素化樹脂の難燃効果に加え、水酸化アルミニウムまたは水酸化マグネシウムの混合により、樹脂量低減による燃焼量の抑制効果および熱分解時の吸熱作用による温度上昇抑制効果と、発生水蒸気による消火作用とを得ることができる。また、炭素繊維を用いる場合には、高難燃性繊維である炭素繊維が、織物状、または連続繊維が積層された構造を有しているので、耐熱性のある熱遮断層となり、樹脂の燃焼持続が抑制され、難燃効果が発揮される。

【0072】

さらに、水酸化アルミニウムまたは水酸化マグネシウムの熱分解時の吸熱作用が、臭素による難燃効果を長時間にわたり持続させる相乗効果を得ることができる。また、水酸化アルミニウムまたは水酸化マグネシウムの熱分解後に残る無機物が炭素繊維の隙間に留まることにより、さらに熱遮蔽効果を高めることができ、高い難燃性を得ることができる。

【0073】

また、連続繊維状なので、燃焼後に形状が保持されるとともに、繊維強化により高強度であり、炭素繊維を用いる場合には、特に軽量化を達成することができる。また、臭素化不飽和ポリエステル樹脂または臭素化エポキシアクリレート樹脂を用いることにより、室温での硬化を可能とし、製造プロセスの簡易化を達成することができる。

【0074】

さらに、発泡材をコア材として、難燃性繊維強化複合材料と組み合わせることにより、軽量でありながら、金属に匹敵する高い剛性や強度を得ることができる。また、発泡材をフェノール樹脂とすることにより、コア材にも難燃性を与えることができ、全体としての難燃性を強化することができる。

【0075】

また、難燃性複合材料をエレベータのかご用部材として用いた場合には、慣性が小さく、運転の制御が容易なエレベータのかごを作製することができ、モータ容量の小型化等、エレベータシステム全体の小型化を達成することができる。また、建築基準法施行令第108条の2に定められる上述した条件を満たすことができる。

【0076】

以上のように、実施の形態2によれば、難燃性複合材料は、繊維からなる織物、不織布または不織布状成型物に樹脂を含浸させた難燃性繊維強化複合材料と、基材としての発泡材とを積層して構成される難燃性複合材料であって、樹脂は、臭素化不飽和ポリエステル樹脂および臭素化エポキシアクリレート樹脂の少なくとも一方を含み、水酸化アルミニウム、水酸化マグネシウム、三酸化アンチモンおよびホウ酸亜鉛の少なくとも1つが分散され、難燃性繊維強化複合材料が発泡材の片面または両面に配置される。

そのため、高い難燃性を有するとともに、軽量かつ高強度な難燃性繊維強化複合材料、難燃性繊維強化複合材料を用いた難燃性複合材料およびそれらの製造方法、並びに難燃性繊維強化複合材料を用いたエレベータのかご用部材を得ることができる。

【0077】

なお、上記実施の形態2では、難燃性複合材料を、エレベータのかご用部材に適用した場合について例に挙げて説明したが、この発明の実施の形態2に係る難燃性繊維強化複合材料の用途は、これに限定されるものではない。

【0078】

実施の形態3.

ハニカム構造体パネル

この実施の形態では、難燃性繊維強化複合材料とハニカム構造体とからなる難燃性複合材料の一例であるサンドイッチパネル(ハニカム構造体パネル)と、サンドイッチパネルを適用したエレベータのかご(かご室およびかご枠)について説明する。

【0079】

ハニカムとは、「蜂の巣」から転じて、工業材料として用いられる六角形の小部屋(セル)の集合体を意味するが、現在では、六角セル以外でも同一形状のセルの集合体を総称してハニカムと呼ぶ。ハニカム構造体の例として、ハニカムコア、ロールコア、フェザーコア、OXコア、フレックスコア、バイセクトコア、コルゲートコア等が挙げられる。

【0080】

図10は、この発明の実施の形態3に係るサンドイッチパネル40(難燃性複合材料)を示す断面図である。図10において、サンドイッチパネル40は、基材(コア材)としてハニカム構造体41を使用する。ハニカム構造体41は、接着剤42によって、難燃性繊維強化複合材料43と接合されている。接着剤42は、難燃性繊維強化複合材料43に使用したマトリクス樹脂で兼用することができる。なお、難燃性繊維強化複合材料43は、ハニカム構造体41の片面のみに接合されてもよい。

【0081】

難燃性繊維強化複合材料43は、上述した実施の形態2と同様である。また、ハニカム構造体41の種類としては、アルミハニカム、アラミドハニカム等があり、必要とされる強度等によりその材質、寸法を選択することができる。また、ハニカム構造体41の材料としては、アルミニウム、ステンレス、チタン、ペーパー、不燃紙、アラミド紙が挙げられる。

【0082】

難燃性繊維強化複合材料43の厚さは、強度設計と経済的な理由とから選択されるが、約100μm〜3cmの厚さが好ましく、0.2〜5mmの厚さがより好ましい。なお、この厚さが100μmより薄いと、サンドイッチパネル40として十分な強度を得ることが難しい。一方、厚さが3cmを超えると、サンドイッチパネル40の重量が増加してしまい、サンドイッチパネル40の軽量化が妨げられる。また、経済的にも好ましくない。

【0083】

また、難燃性繊維強化複合材料43とハニカム構造体41との接合部に使用される接着剤42は、エポキシ系接着剤、アクリル系接着剤、シリコーン系接着剤および難燃性接着剤等を使用することができる。また、難燃性繊維強化複合材料43に使用したマトリクス樹脂を接着剤42として使用することもできる。

【0084】

この実施の形態3に係る難燃性複合材料は、従来の材料よりも難燃性の向上を達成しており、建築基準法に定める難燃材料基準相当に達することが可能となった。

【0085】

ここで、上述したサンドイッチパネルは、実施の形態2と同様に、かご室の床板、天井板、側板および背板として適用されるエレベータ用パネルに使用することができる。上述したサンドイッチパネルを適用したエレベータ用パネルでは、衝撃力に対して、金属板で作られた従来のエレベータ用パネルと遜色のない十分な強度と小さなたわみ性を確実に維持することができるとともに、その重量を軽減することができる。

【0086】

また、実施の形態2の効果に加えて、ハニカム構造体をコア材として、難燃性繊維強化複合材料と組み合わせることにより、軽量でありながら、金属に匹敵する高い剛性や強度を得ることができる。また、ハニカム構造体をアルミニウムとすることにより、特に軽量化を達成することができる。

【0087】

以上のように、実施の形態3によれば、難燃性複合材料は、繊維からなる織物、不織布または不織布状成型物に樹脂を含浸させた難燃性繊維強化複合材料と、基材としてのハニカム構造体とを積層して構成される難燃性複合材料であって、樹脂は、臭素化不飽和ポリエステル樹脂および臭素化エポキシアクリレート樹脂の少なくとも一方を含み、水酸化アルミニウム、水酸化マグネシウム、三酸化アンチモンおよびホウ酸亜鉛の少なくとも1つが分散され、難燃性繊維強化複合材料がハニカム構造体の片面または両面に配置される。

そのため、高い難燃性を有するとともに、軽量かつ高強度な難燃性繊維強化複合材料、難燃性繊維強化複合材料を用いた難燃性複合材料およびそれらの製造方法、並びに難燃性繊維強化複合材料を用いたエレベータのかご用部材を得ることができる。

【0088】

なお、上記実施の形態3では、難燃性複合材料を、エレベータのかご用部材に適用した場合について例に挙げて説明したが、この発明の実施の形態3に係る難燃性繊維強化複合材料の用途は、これに限定されるものではない。

【0089】

実施の形態4.

この実施の形態では、難燃性繊維強化複合材料を製造するための製造装置と、難燃性繊維強化複合材料の製造方法について説明する。この実施の形態で製造される難燃性繊維強化複合材料は、閉じられた空間内で、所定の形状に、繊維からなる織物、不織布または不織布状成型物等を積層し、所定の樹脂を含浸させることによって製造する。

【0090】

図11に示すように、難燃性繊維強化複合材料を製造するための製造装置は、織物、不織布または不織布状成型物等の材料となる繊維(二点鎖線参照)50が順次載置されて積層される成形型51、第1樹脂拡散用シート52a、樹脂透過性を有する第1離型用シート53a、樹脂透過性を有する第2離型用シート53b、第2樹脂拡散用シート52b、密閉用フィルム54、密閉用フィルム54内の空間を外部と遮断するシール材55、密閉用フィルム54内を真空引きする真空ポンプ56、および密閉用フィルム54内に樹脂を供給する樹脂タンク57を備えている。

【0091】

また、製造装置には、樹脂タンク57から供給される樹脂を密閉用フィルム54内に導入する樹脂注入口58が設けられている。さらに、製造装置には、密閉用フィルム54内を排気する排気口59が設けられている。この排気口59は、密閉用フィルム54内の余剰の樹脂を排出する排出口も兼ねている。なお、成形型51上に設置する第1樹脂拡散用シート52a、第1離型用シート53aは、省略することが可能である。このとき、成形型51上は、樹脂の固着を防ぐ離型処理をすることが好ましい。

【0092】

次に、図12を参照しながら、上記製造装置による難燃性繊維強化複合材料の製造方法の一例について説明する。

まず、繊維50を用意する(ステップS1)。

続いて、その繊維50を所定の形状に裁断する(ステップS2)。

【0093】

次に、成形型51の上に、第1樹脂拡散用シート52aおよび第1離型用シート53aを順次積層する(ステップS3)。なお、この工程は省略することもできる。

続いて、裁断された繊維50を、第1離型用シート53a(離型用シートを省略した場合、離型処理された成形型51)の上に順次載置して積層する(ステップS4)。

次に、積層された繊維50の周囲にシール材55を配置する(ステップS5)。

【0094】

続いて、樹脂注入口58および排気口59を設置する(ステップS6)。

次に、繊維50の表面を第2離型用シート53bにて覆う(ステップS7)。

続いて、第2離型用シート53bの表面を第2樹脂拡散用シート52aにて覆う(ステップS8)。

【0095】

次に、積層された繊維50を覆うように密閉用フィルム54を被せ、シール材55にて密閉用フィルム54内の空間を外部と遮断する(ステップS9)。この段階で、図11に示すように、成型準備が完了する(ステップS10)。

【0096】

続いて、真空ポンプ56を駆動させて、密閉用フィルム54内の空気を排気する(ステップS11)。

次に、樹脂タンク57の樹脂を、樹脂注入口58から密閉用フィルム54内の空間に注入する(ステップS12)。

【0097】

続いて、密閉用フィルム54内に注入された樹脂を、繊維50に含浸させて硬化させる(ステップS13)。ここで、硬化の方法としては、樹脂の種類と触媒とを選択することによって、室温硬化または加熱硬化が可能である。

【0098】

次に、成形型51を取り外すことができる程度に樹脂が硬化したら、第2樹脂拡散用シート52bとともに第2離型用シート53bを剥がし、繊維50に樹脂を含浸させた難燃性繊維強化複合材料を成形体として成形型51から取り外す(ステップS14)。

【0099】

続いて、必要に応じて、取り外された成形体に、乾燥炉による後硬化処理を実施する(ステップS15)。

こうして、難燃性繊維強化複合材料からなる成形体が完成する(ステップS16)。

【0100】

このように、上述した難燃性繊維強化複合材料の製造方法では、比較的安価な資材を用い、大気圧真空注入法による簡便なプロセスによって、難燃性繊維強化複合材料を製造することができる。また、製造設備および製造プロセスの簡略化によって、生産コストを低減し、生産時間を短縮して、難燃性繊維強化複合材料を量産することができる。

【0101】

以上のように、実施の形態4によれば、難燃性繊維強化複合材料の製造方法は、離型処理された成形型上に、繊維を積層するステップと、繊維の表面を離型用シートおよび樹脂拡散用シートで覆うステップと、繊維を密閉用フィルムで覆って外気と遮断するステップと、密閉用フィルム内の空気を真空吸引するステップと、離型用シートおよび樹脂拡散用シートを通じて、繊維に樹脂を含浸させるステップと、樹脂を硬化させるステップと、樹脂拡散用シートとともに、離型用シートを剥離するステップとを備えている。

そのため、簡易なプロセスを用いて、難燃性繊維強化複合材料を成形することにより、作業の効率化および生産コストの低減を達成することができる。

【0102】

実施の形態5.

この実施の形態では、難燃性繊維強化複合材料と発泡材(基材)とからなるサンドイッチパネルを製造するための製造装置と、サンドイッチパネルの製造方法について説明する。サンドイッチパネルは、閉じられた空間内で、所定の形状に、繊維からなる織物、不織布、不織布状成型物または連続繊維と発泡材とを積層し、所定の樹脂を含浸させることによって製造される。

【0103】

図13に示すように、難燃性繊維強化複合材料と発泡材とからなるサンドイッチパネルを製造するための製造装置は、織物、不織布または不織布状成型物等の材料となる繊維61(または連続繊維)と発泡材62とが順次載置されて積層される成形型51、第1樹脂拡散用シート52a、樹脂透過性を有する第1離型用シート53a、樹脂透過性を有する第2離型用シート53b、第2樹脂拡散用シート52b、密閉用フィルム54、密閉用フィルム54内の空間を外部と遮断するシール材55、密閉用フィルム54内を真空引きする真空ポンプ56、および密閉用フィルム54内に樹脂を供給する樹脂タンク57を備えている。

【0104】

また、製造装置には、樹脂タンク57から供給される樹脂を密閉用フィルム54内に導入する樹脂注入口58が設けられている。さらに、製造装置には、密閉用フィルム54内を排気する排気口59が設けられている。この排気口59は、密閉用フィルム54内の余剰の樹脂を排出する排出口も兼ねている。

【0105】

次に、図14を参照しながら、上記製造装置によるサンドイッチパネルの製造方法の一例について説明する。

まず、繊維61および発泡材62を用意する(ステップS21)。

続いて、その繊維61および発泡材62を所定の形状に裁断する(ステップS22)。

【0106】

次に、成形型51の上に、第1樹脂拡散用シート52aおよび第1離型用シート53aを順次積層する(ステップS23)。

続いて、裁断された繊維61および発泡材62を、発泡材62を下方および上方から繊維61にて挟み込む態様で、第1離型用シート53aの上に順次載置して積層する(ステップS24)。なお、繊維61は発泡材62の片面のみに載置されてもよい。

次に、積層された繊維61および発泡材62の周囲にシール材55を配置する(ステップS25)。

【0107】

続いて、樹脂注入口58および排気口59を設置する(ステップS26)。

次に、繊維61の表面を第2離型用シート53bにて覆う(ステップS27)。

続いて、第2離型用シート53bの表面を第2樹脂拡散用シート52aにて覆う(ステップS28)。

【0108】

次に、積層された繊維61および発泡材62を覆うように密閉用フィルム54を被せ、シール材55にて密閉用フィルム54内の空間を外部と遮断する(ステップS29)。この段階で、図13に示すように、成型準備が完了する(ステップS30)。

【0109】

続いて、真空ポンプ56を駆動させて、密閉用フィルム54内の空気を排気する(ステップS31)。

次に、樹脂タンク57の樹脂を、樹脂注入口58から密閉用フィルム54内の空間に注入する(ステップS32)。

【0110】

続いて、密閉用フィルム54内に注入された樹脂を、繊維61に含浸させて硬化させる(ステップS33)。ここで、硬化の方法としては、樹脂の種類と触媒とを選択することによって、室温硬化または加熱硬化が可能である。

【0111】

次に、成形型51を取り外すことができる程度に樹脂が硬化したら、第2樹脂拡散用シート52bとともに第2離型用シート53bを剥がし、繊維61に樹脂を含浸させた難燃性繊維強化複合材料と発泡材62とからなる成形体を成形型51から取り外す(ステップS34)。

【0112】

続いて、必要に応じて、取り外された成形体に、乾燥炉による後硬化処理を実施する(ステップS35)。

こうして、難燃性繊維強化複合材料と発泡材62とからなる成形体が完成する(ステップS36)。

【0113】

このように、上述したサンドイッチパネルの製造方法では、比較的安価な資材を用い、大気圧真空注入法による簡便なプロセスによって、エレベータ用パネルに適用されるサンドイッチパネルを製造することができる。また、製造設備おおび製造プロセスの簡略化によって、生産コストを低減し、生産時間を短縮して、サンドイッチパネルを量産することができる。

【0114】

以上のように、実施の形態5によれば、難燃性複合材料の製造方法は、離型処理された成形型上に、基材および繊維を積層するステップと、基材および繊維の表面を離型用シートおよび樹脂拡散用シートで覆うステップと、基材および繊維を密閉用フィルムで覆って外気と遮断するステップと、密閉用フィルム内の空気を真空吸引するステップと、離型用シートおよび樹脂拡散用シートを通じて、繊維に樹脂を含浸させるステップと、樹脂を硬化させるステップと、樹脂拡散用シートとともに、離型用シートを剥離するステップとを備えている。

そのため、簡易なプロセスを用いて、基材および難燃性繊維強化複合材料からなる難燃性複合材料を成形することにより、作業の効率化および生産コストの低減を達成することができる。

【0115】

なお、上記実施の形態1〜5では、エレベータのかご用部材を適用例として例示しているが、この発明に係る難燃性繊維強化複合材料および難燃性繊維強化複合材料を用いた難燃性複合材料は、電気製品、建築製品、機械製品等のどの分野にも適用することができる。

【0116】

また、上記実施の形態2〜3、5では、サンドイッチパネルとして、エレベータ用パネルに適用されるサンドイッチパネルを例に挙げて説明した。しかしながら、サンドイッチパネルとしては、エレベータ用パネルに限られず、例えば人工衛星の構造体等としても適用することができる。

【0117】

また、難燃性の基準に関しては、最もレベルの高い難燃性をターゲットとしているが、一般電気製品に適用されているUL94に定められる難燃規格V0に関し、V0レベルを優にクリアする高い難燃性を有しているので、高度な難燃性を必要とする用途に、特に適用が可能である。

【0118】

以下、これらの実施の形態における実施例1〜11と、実施例1〜11と比較するための比較例1〜9とについて説明する。なお、この発明は、記載された実施例に限定されるものではない。

【0119】

実施例1〜3について.

実施例1〜3では、図15の表に記載された構成にて、上記実施の形態1で説明した難燃性炭素繊維強化複合材料を作製した。樹脂には、臭素化不飽和ポリエステル樹脂(日本ユピカ製FLH−350R、臭素含有量11〜13重量%、硬化促進剤入り)、または、臭素化エポキシアクリレート樹脂(日本ユピカ製8197、臭素含有量25〜27重量%)を使用した。

【0120】

また、臭素化不飽和ポリエステル樹脂(上述の日本ユピカ製FLH−350R)100重量部に対して、硬化剤として、メチルエチルケトンパーオキサイド・フタル酸ジメチル溶液濃度55%(日油製パーメックN)1重量部を配合した。また、臭素化エポキシアクリレート樹脂(上述の日本ユピカ製8197)100重量部に対して、硬化剤として、化薬アクゾ製328Eを1重量部、硬化促進剤としてオクテン酸コバルト(金属8%)溶液を0.2重量部添加した。

【0121】

実施例1〜2については、離型剤を塗布した金型上で、炭素繊維クロス(東レ製トレカT−300−3000)と、水酸化アルミニウム(昭和電工製HP−360、平均粒径3μm)および三酸化アンチモン(第一工業製薬製AN−800(T)、平均粒径0.94μm)を分散混合した樹脂とを塗り重ね、プレスして硬化させるハンドレイアップ法にて作製した。硬化は、室温で脱型できるまで硬化させ、その後、40℃16時間で本硬化させた。

【0122】

また、実施例3については、上記実施の形態4の製造方法によって作製した。室温硬化後、脱型したあと、80℃2時間、100℃2時間、120℃2時間の3ステップで本硬化させた。

【0123】

難燃性の評価は、UL94規格の燃焼試験と建築基準法準拠の難燃性試験とを実施した。UL94規格の燃焼試験では、V0レベルの難燃性を確認後、30秒間継続的に燃焼したときの自己消火性をもって、V0レベル以上のレベルと判定した。

【0124】

また、建築基準法準拠の難燃性試験では、コーンカロリーメータを使用した発熱性試験と有毒性ガス試験とを実施した。発熱性試験では、建築基準法施行令第108条の2に規定された発熱性試験に準拠して、試験体1片の長さが100mmの試験体を、輻射強度50kW/m2、試験時間5分間の諸条件で試験し、最大発熱速度および総発熱量を計測した。

【0125】

発熱性試験の合否の判定基準は、以下の通りである。

最大発熱速度:10秒以上継続して200kW/m2を超えないこと

総発熱量:8MJ/m2以下であること

その他:防火上有害な裏面まで貫通する亀裂及び穴がないこと

【0126】

有毒性ガス試験では、同省令に規定された有毒性ガス試験に準拠して、1辺220mmの正方形のサンプルで、熱輻射領域を1辺180mmとし、LPガスバーナ+1.5kW電熱器で6分間、排気口の到達温度が195±20℃になるように加熱し、発生ガスを回転かご中のメスのマウス8匹に暴露して実施した。有毒性ガス試験の合否の判定基準は、マウス8匹の平均行動停止時間が6.8分以上であれば合格である。

【0127】

比較例1〜4について.

図16の表に記載された構成にて、比較例1〜4の炭素繊維強化複合材料を作製した。ここで、比較例1〜3は、上記実施例1〜3と同様にして試料を作製した。また、比較例4は、上記実施例2において、炭素繊維クロスの代わりに、炭素繊維クロスと同量の炭素繊維チョップドストランド(繊維裁断物)を樹脂、水酸化アルミニウム、三酸化チタン等の構成材料とともに混合した後、金型に入れて硬化させた。

【0128】

上記実施例1〜3と上記比較例1〜4とを比較すると、比較例1〜3と比べて、実施例1〜3では、難燃性が格段に向上した。さらに、比較例4では、燃焼後に成型物が灰化して形状を保持することができないのに対して、実施例1〜3では、炭素繊維クロスの難燃性および形状保持の効果により、その形状を保持することができる。また、特に実施例1〜3では、建築基準法に定める難燃材料基準相当に達した。

【0129】

実施例4〜11について.

実施例4〜11では、図17の表に記載された構成材料にて、上記実施の形態5で説明した製造方法により、上記実施の形態2、3で示した難燃性繊維強化複合材料を含むサンドイッチパネルを作製した。

【0130】

これらの実施例では、コア材となる発泡材として、厚さ25mmのフェノール樹脂フォーム(旭化成製ネオマフォーム、密度0.027g/cm3)、またはアルミニウム製ハニカムパネルを使用し、その表面および裏面に、それぞれ炭素繊維クロス(東レ製トレカT−300−3000)4枚を含む厚さ0.8〜1mmの炭素繊維複合材料層を設置した。また、それぞれのサンドイッチパネルを使用してエレベータ用パネルを作製した。

【0131】

ここで、サンドイッチパネルに求められるたわみ許容量は、例えば2cm四方に人間の全体重60kgが掛かったときのたわみが12mm以下と規定して、そのときの応力に十分耐えうる応力を有していればよい。このサンドイッチパネルの場合、最大たわみ時の発生応力が100MPa程度であるのに対し、圧縮応力および引張応力が、ともに300MPa以上を有しており、十分な強度を有していた。

【0132】

また、難燃性の評価は、上記実施例1〜3の場合と同様に実施した。また、これらの実施例のエレベータ用パネル(サイズ:長さ2400mm、幅600mm、厚み25〜27mm)の重量は、約7〜8kgであった。

【0133】

比較例5〜6について.

比較例5に係る従来のエレベータ用パネル(特許文献1の図2参照)は、両側部を裏側に折り曲げられた表板と、この表板の裏面に固着されて全体の剛性を高くする補強部材とからなるパネルである。比較例1の亜鉛メッキ性鋼板で形成されるエレベータ用パネルの重量は、長さ2400mm、幅600mm、厚み25mmの場合、36kgであった。また、強度を保持しながら、補強部をアルミニウムで形成するなどした、比較例6に係るエレベータ用パネルの重量は、約20kgであった。

【0134】

比較例7〜9について.

図18の表に記載された構成にて、上記実施例4〜11と同様にして、比較例7〜9の繊維強化複合材料を含むサンドイッチパネルを作製した。

【0135】

上記実施例4〜11と上記比較例5〜9とを比較すると、比較例5〜6の従来エレベータ用パネルの重量に対して、実施例4〜11では、約1/3〜1/5の軽量化を達成した。また、比較例7〜9と比べて、実施例4〜11では、難燃性が向上していることが明らかである。

【0136】

上述した、難燃性炭素繊維強化複合材料の樹脂中の臭素含有量および水酸化アルミニウムの樹脂100重量部に対する比率と、難燃レベルとの関係を示した図3において、実施例4〜8、10、11および比較例7〜9のポイントを記載した。

【0137】

図3において、特に、実施例4〜9では、発熱性試験において、5分間の総発熱量が8MJ/m2以下であり、発熱速度が200kW/m2以下であり、貫通穴も生じず、有毒性ガス試験も合格し、建築基準法に定める難燃材料基準相当を達成した。また、実施例10〜11では、UL94の難燃規格に定められるV0レベルを超える高度な難燃性を達成した。

【0138】

また、エレベータ用パネルに求められるたわみ許容量は、例えば人間の体重を60kgとして、その全体重が2cm四方の領域に作用したときのたわみが12mm以下であると規定され、実施例4〜11のエレベータ用パネルは、そのときの応力に十分耐えうる応力を有していればよい。このエレベータ用パネルでは、最大たわみ時の発生応力が100MPa程度であるのに対して、圧縮応力および引張応力が、ともに300MPa以上を有しており、十分な強度を有する。

【0139】

したがって、実施例4〜11に係るエレベータ用パネルでは、従来のエレベータ用パネルに対して、軽量化を達成できることが実証された。また、実施例4〜9に係るエレベータ用パネルでは、建築基準法に規定される難燃性試験に合格していることが実証された。

【符号の説明】

【0140】

10 難燃性炭素繊維強化複合材料、11 炭素繊維、12 マトリクス樹脂、13 分散物、2 エレベータのかご、21 かご室、21a エレベータ用パネル、211 表板、212 補強材、22 かごドア、23 かご枠、23a 斜め控え、30 サンドイッチパネル、31 発泡材(基材)、32 接着剤、33 難燃性繊維強化複合材料、40 サンドイッチパネル、41 ハニカム構造体(基材)、42 接着剤、43 難燃性繊維強化複合材料、50 繊維、51 成形型、52a 第1樹脂拡散用シート、52b 第2樹脂拡散用シート、53a 第1離型用シート、53b 第2離型用シート、54 密閉用フィルム、55 シール材、56 真空ポンプ、57 樹脂タンク、58 樹脂注入口、59 排気口、61 繊維、62 発泡材。

【技術分野】

【0001】

この発明は、難燃性複合材料、難燃性複合材料に用いられる難燃性繊維強化複合材料およびそれらの製造方法、並びに難燃性複合材料または難燃性繊維強化複合材料を用いたエレベータのかご用部材に関する。

【背景技術】

【0002】

軽量で高強度な素材として、繊維強化複合材料(FRP:Fiber Reinforced Plastics)が各種産業分野で注目されている。例えば、ガラス繊維や有機繊維を使用した繊維強化複合材料は、浴槽やプレジャーボートの船体、農業用水管、ヘルメット等に用いられている。また、炭素繊維を使用した繊維強化複合材料は、人工衛星の構造体やレーシングカーの筐体等に用いられている。

【0003】

これらの繊維強化複合材料は、特に軽量性や強度、剛性が求められるものであり、特に、炭素繊維を用いたものは、いわゆる民生の電気製品等に適用されるものではなかったので、これまで難燃性が求められることはなかった。しかしながら、民生の電気製品や鉄道車両、航空機、建築用材料等に関しては、それぞれの用途毎に定められた難燃規格に適合する難燃性が求められる。

【0004】

難燃性の基準として、例えば、電気製品一般に関しては、米国UL(Underwriters Laboratories)の「UL94規格」、鉄道車両に関しては、運輸省式燃焼試験方法とも呼ばれる「鉄道車両用材料の燃焼性規格」、建築用材料に関しては、日本の建築基準法に定められる難燃規格がある。

【0005】

これらの中でも、日本の建築基準法に定められる難燃規格は、特に難燃性の高い規格である。また、電気製品の中では、エレベータのかごの構成材料に関して、日本の建築基準法において、高い難燃性が求められている。なお、以下において、建築基準法と記載した場合には、日本の建築基準法を指すものとする。

【0006】

建築基準法施行令第129条の6「エレベーターのかごの構造」の第二号には、「構造上軽微な部分を除き、難燃材料で造り、又は覆うこと。ただし、地階又は三階以上の階に居室を有さない建築物に設けるエレベーターのかごその他防火上支障のないものとして国土交通大臣が定めるエレベーターのかごにあつては、この限りでない。」と規定されている。

【0007】

すなわち、地階または三階以上の階に居室を有する建築物に設けるエレベータのかごについては、難燃材料で製造等する必要がある。そのため、従来のエレベータのかごでは、難燃性を確保するために、ほとんどのかご室やかご枠が、アルミニウム合金板やスチール板等の金属板によって構成されている。

【0008】

ここで、エレベータのかごは、床板、天井板、側板および背板からなるボックス状のかご室、出入り口となるかごドア並びにかご枠によって構成される。かご枠は、かご室を支持し、これを補強するとともに、かごの昇降を案内するガイドレールに転がり接触するガイドロール等が取り付けられる部材である。

【0009】

また、床板、天井板、側板および背板等として適用されるエレベータ用パネルは、荷物を搬出入する際の台車の衝突、手荷物の衝突、または自転車を乗り入れた際の衝突等によって生じる各種の衝撃力に対して、壁面が変形することを防止する必要があった。また、エレベータ用パネルは、びびりと呼ばれる小振動による騒音が、エレベータの運転時に発生することを防止する必要もあった。

【0010】

そこで、強度を確保するために、エレベータ用パネルには、ある程度以上の厚さの金属板が用いられてきた。また、具体的な例として、金属製の表板と、表板の裏面に固着されて断面に凸形状を有する金属製の補強部材とからなるエレベータ用パネルが提案されている(例えば、特許文献1参照)。

【0011】

しかしながら、金属板を使用した場合には、エレベータ用パネルの重量が重くなるので、エレベータを据え付ける際に2人以上の作業員が必要になる等、据え付け作業に大きな労力が必要となる。また、エレベータ用パネルの重量が重くなるのに伴って慣性が大きくなるので、エレベータの運転に際して高度な制御が必要となる。

【0012】

したがって、これらの部材には、十分な強度を保ちつつ、軽量化を図ることが求められている。このような軽量化の要求に対して、繊維強化複合材料(FRP)をスキン材とし、発泡材をコア材としたサンドイッチパネル構造、またはFRPをスキン材およびストリンガとした中空断面パネル構造を採用したエレベータのかごが提案されている(例えば、特許文献2参照)。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】実開昭61−127169号公報

【特許文献2】特開平8−73157号公報

【発明の概要】

【発明が解決しようとする課題】

【0014】

民生の電気製品や鉄道車両、航空機、エレベータのかごを含む建築関係製品等に用いられる繊維強化複合材料には、軽量性や強度に加えて、高い難燃性が求められる。具体的には、これらの用途に適用される繊維強化複合材料には、難燃レベルに関して、UL94の難燃規格に定められるV0レベル以上の難燃性を有し、かつ軽量および高強度であることが求められる。しかしながら、特許文献1、2に記載されたものでは、これらの要求を全て満たすことができないという問題がある。

【0015】

この発明は、上記のような課題を解決するためになされたものであり、高い難燃性を有するとともに、軽量かつ高強度な難燃性複合材料、難燃性複合材料に用いられる難燃性繊維強化複合材料およびそれらの製造方法、並びに難燃性複合材料または難燃性繊維強化複合材料を用いたエレベータのかご用部材を得ることを目的とする。

【課題を解決するための手段】

【0016】

この発明に係る難燃性複合材料は、繊維からなる織物、不織布または不織布状成型物に樹脂を含浸させた難燃性繊維強化複合材料と、基材とを積層して構成される難燃性複合材料であって、樹脂は、臭素化不飽和ポリエステル樹脂および臭素化エポキシアクリレート樹脂の少なくとも一方を含み、水酸化アルミニウムおよび水酸化マグネシウムの少なくとも1つが分散され、難燃性繊維強化複合材料が基材の片面または両面に配置されるものである。

【0017】

この発明に係る難燃性繊維強化複合材料は、炭素繊維に樹脂を含浸させた難燃性繊維強化複合材料であって、炭素繊維は、織物状、または連続繊維が積層された構造を有し、樹脂は、臭素化不飽和ポリエステル樹脂および臭素化エポキシアクリレート樹脂の少なくとも一方を含み、水酸化アルミニウムおよび水酸化マグネシウムの少なくとも1つが分散されているものである。

【0018】

この発明に係る難燃性複合材料の製造方法は、離型処理された成形型上に、基材および繊維を積層するステップと、基材および繊維の表面を離型用シートおよび樹脂拡散用シートで覆うステップと、基材および繊維を密閉用フィルムで覆って外気と遮断するステップと、密閉用フィルム内の空気を真空吸引するステップと、離型用シートおよび樹脂拡散用シートを通じて、繊維に樹脂を含浸させるステップと、樹脂を硬化させるステップと、樹脂拡散用シートとともに、離型用シートを剥離するステップとを備えたものである。

【0019】

この発明に係る難燃性繊維強化複合材料の製造方法は、離型処理された成形型上に、繊維を積層するステップと、繊維の表面を離型用シートおよび樹脂拡散用シートで覆うステップと、繊維を密閉用フィルムで覆って外気と遮断するステップと、密閉用フィルム内の空気を真空吸引するステップと、離型用シートおよび樹脂拡散用シートを通じて、繊維に樹脂を含浸させるステップと、樹脂を硬化させるステップと、樹脂拡散用シートとともに、離型用シートを剥離するステップとを備えたものである。

【0020】

この発明に係るエレベータのかご用部材は、難燃性複合材料または難燃性繊維強化複合材料を用いたものである。

【発明の効果】

【0021】

この発明に係る難燃性繊維強化複合材料によれば、繊維に樹脂を含浸させた難燃性繊維強化複合材料であって、樹脂は、臭素化不飽和ポリエステル樹脂および臭素化エポキシアクリレート樹脂の少なくとも一方を含み、水酸化アルミニウムおよび水酸化マグネシウムの少なくとも1つが分散されている。

そのため、高い難燃性を有するとともに、軽量かつ高強度な難燃性複合材料、難燃性複合材料に用いられる難燃性繊維強化複合材料およびそれらの製造方法、並びに難燃性複合材料または難燃性繊維強化複合材料を用いたエレベータのかご用部材を得ることができる。

【図面の簡単な説明】

【0022】

【図1】この発明の実施の形態1に係る難燃性炭素繊維強化複合材料を示す断面図である。

【図2】(a)〜(d)は、この発明の実施の形態1に係る難燃性炭素繊維強化複合材料の炭素繊維の織り方を例示する説明図である。

【図3】この発明の実施の形態1に係る難燃性炭素繊維強化複合材料の樹脂中の臭素含有量および水酸化アルミニウムの添加量と、難燃レベルとの関係を示す説明図である。

【図4】この発明の実施の形態1に係る難燃性炭素繊維強化複合材料が適用されたエレベータのかごの構造を示す斜視図である。

【図5】この発明の実施の形態1に係る難燃性炭素繊維強化複合材料が適用されたエレベータのかご枠の構造を示す斜視図である。

【図6】この発明の実施の形態1に係る難燃性炭素繊維強化複合材料が適用されたエレベータのかご室の構造を示す斜視図である。

【図7】この発明の実施の形態1に係る難燃性炭素繊維強化複合材料が適用されたエレベータ用パネルの構造を示す斜視図である。

【図8】(a)、(b)は、この発明の実施の形態1に係る難燃性炭素繊維強化複合材料についての発熱性試験の結果を例示する説明図である。

【図9】この発明の実施の形態2に係る難燃性複合材料を示す断面図である。

【図10】この発明の実施の形態3に係る難燃性複合材料を示す断面図である。

【図11】この発明の実施の形態4に係る難燃性繊維強化複合材料を製造するための製造装置を示す断面図である。

【図12】この発明の実施の形態4に係る難燃性繊維強化複合材料の製造方法のプロセスを示すフロー図である。

【図13】この発明の実施の形態5に係るサンドイッチパネルを製造するための製造装置を示す断面図である。

【図14】この発明の実施の形態5に係るサンドイッチパネルの製造方法のプロセスを示すフロー図である。

【図15】この発明の実施例1〜3を示す説明図である。

【図16】この発明の比較例1〜4を示す説明図である。

【図17】この発明の実施例4〜11を示す説明図である。

【図18】この発明の比較例7〜9を示す説明図である。

【発明を実施するための形態】

【0023】

以下、この発明に係る難燃性繊維強化複合材料、難燃性複合材料およびそれらの製造方法、並びにエレベータのかご用部材の好適な実施の形態につき図面を用いて説明するが、各図において同一、または相当する部分については、同一符号を付して説明する。

【0024】

実施の形態1.

炭素繊維強化複合材料(CFRP:Carbon Fiber Reinforced Plastics)

この実施の形態では、難燃性炭素繊維強化複合材料の一例と、難燃性炭素繊維強化複合材料を適用したエレベータのかご(かご室およびかご枠)について説明する。

【0025】

図1は、この発明の実施の形態1に係る難燃性炭素繊維強化複合材料10を示す断面図である。図1において、難燃性炭素繊維強化複合材料10は、炭素繊維11にマトリクス樹脂12を含浸させた難燃性繊維強化複合材料であって、炭素繊維11は、織物状、または連続繊維が積層された構造を有している。

【0026】

マトリクス樹脂12は、臭素化不飽和ポリエステル樹脂および臭素化エポキシアクリレート樹脂の少なくとも一方を含んでいる。また、マトリクス樹脂12には、水酸化アルミニウム、水酸化マグネシウム、三酸化アンチモンおよびホウ酸亜鉛の1つまたは複数が分散物13として分散されている。

【0027】

水酸化アルミニウムまたは水酸化マグネシウムは、臭素化不飽和ポリエステル樹脂、または臭素化エポキシアクリレート樹脂を含む樹脂100重量部に対して、10〜200重量部含むことが好ましい。また、三酸化アンチモンまたはホウ酸亜鉛は、上記樹脂100重量部に対して、1〜20重量部含むことが好ましい。

【0028】

特に、難燃剤として機能する水酸化アルミニウムまたは水酸化マグネシウムの何れか一方は、必須成分とすることが好ましく、これに臭素の難燃作用に対して難燃助剤として機能する三酸化アンチモンまたはホウ酸亜鉛の何れか一方を組み合わせることが好ましい。具体的には、水酸化アルミニウムと三酸化アンチモンとの組み合わせが、難燃性の観点から特に好ましい。

【0029】

また、難燃性炭素繊維強化複合材料10の全体積のうち、繊維が占める体積の比率を示す繊維体積含有率(Vf)は、高強度および難燃性の観点から、25〜85体積%であることが好ましく、40〜75体積%であることが特に好ましい。なお、25体積%未満だと、繊維による強化効果が十分でなく、また難燃性も十分でない。一方、85体積%よりも高くなると、樹脂が繊維を結びつける効果が小さくなり、結果的に強度が低下するとともに、成型が困難になる。

【0030】

難燃性炭素繊維強化複合材料10の厚さは、強度設計と経済的な理由とから選択されるが、約100μm〜3cmの厚さが好ましく、0.5mm〜1cmの厚さがより好ましい。なお、この厚さが100μmよりも薄いと、十分な強度を得ることが難しい。一方、厚さが3cmを超えると、重量が増加し、難燃性炭素繊維強化複合材料10に求められる軽量性を失う。また、炭素繊維11が高価なので、経済的にも好ましくない。

【0031】

炭素繊維11としては、図2に例示するように、平織り(図2(a))、綾織り(図2(b))、朱子織り(図2(c))等の各種クロスや、一方向に並べた繊維を別の繊維で束ねてシート状にした一方向クロス(図2(d))を用いることができる。また、連続繊維を型に巻きつけた状態で準備し、樹脂を含浸する方法(フィラメントワインディング法)を用いることもできる。

【0032】

臭素化不飽和ポリエステル樹脂は、製造段階において臭素を導入したものや、臭素化したモノマーを混合したものを用いることができる。なお、製造段階において臭素を導入する方法として、例えば以下に挙げる4つの方法を用いることができる。

【0033】

まず、第1の方法として、多価アルコール成分として、ジブロモネオペンチルグリコールを用いる方法がある。また、第2の方法として、飽和二塩基酸またはその無水物としてテトラブロムフタル酸およびその無水物を用いる方法がある。

【0034】

また、第3の方法として、飽和二塩基酸またはその無水物としてテトラヒドロフタル酸およびその無水物またはエンドメチレンテトラヒドロフタル酸およびその無水物等を用いて不飽和ポリエステルを製造した後、この飽和二塩基酸成分の二重結合に臭素を付加する方法がある。

【0035】

さらに、第4の方法として、飽和二塩基酸成分の機能とα,β−不飽和二塩基酸成分の機能とを併せ持つジシクロペンタジエン−マレイン酸付加物を原料の一部として不飽和ポリエステルを製造した後、ジシクロペンタジエンの残存二重結合に臭素を付加する方法がある。

【0036】

また、臭素化エポキシアクリレート樹脂も、製造段階において臭素を導入したものや、臭素化したモノマーを混合したものを用いることができる。なお、製造段階において臭素を導入する方法として、例えばエポキシ化合物として含ブロムエポキシ型エポキシ樹脂を使用する方法がある。

【0037】

ここで、臭素化エポキシアクリレート樹脂としては、例えばテトラブロムビスフェノールA型エポキシ(メタ)アクリレート、テトラブロムビスフェノールF型エポキシ(メタ)アクリレート、テトラブロムビスフェノールS型エポキシ(メタ)アクリレート等が、可撓性に優れることから好ましい。

【0038】

また、臭素化不飽和ポリエステル樹脂、または臭素化エポキシアクリレート樹脂の臭素含有量は、5〜60重量%であることが好ましく、10〜40重量%であることが特に好ましい。なお、臭素含有量が5重量%未満では、十分な難燃性を得ることができず、一方、60重量%を超えるものは、燃焼時の毒性が高く、また、入手が困難である。

【0039】

以上に述べた難燃性炭素繊維強化複合材料10の樹脂中の臭素含有量および水酸化アルミニウムの樹脂100重量部に対する比率と、難燃レベルとの関係を図3に示す。なお、詳細については、後述する実施例において説明する。

【0040】

また、マトリクス樹脂12に混合する水酸化アルミニウム、水酸化マグネシウム、三酸化アンチモンまたはホウ酸亜鉛は、樹脂に溶解することはなく、固体粉末として分散している。ここで、固体粉末は、樹脂の繊維への含浸を阻害しないように、繊維の隙間を樹脂とともに浸透する必要がある。そのため、固体粉末の平均粒径は、30μm以下が好ましく、10μm以下が特に好ましい。なお、粒径が30μm以上になると、繊維の編み目や繊維の交差する点に生じる隙間を通ることができなくなり、目詰まりを起こして、成型が難しくなる。

【0041】

次に、図4〜7を参照しながら、上述した難燃性炭素繊維強化複合材料を、エレベータのかご室またはかご枠の構成部材(かご用部材)に適用したエレベータのかごについて説明する。

【0042】

図4に示すように、エレベータのかご2は、人や物等を収容するかご室21、人等が出入りするためのかごドア22およびかご枠23を備えている。かご枠23は、図5に示すように、かご室21を補強するために設けられている。難燃性炭素繊維強化複合材料は、特に、かご枠23の全体、または斜め控え23a(支え部)等の一部に使用することができる。

【0043】

また、難燃性炭素繊維強化複合材料は、図6に示すように、かご室21の床板、天井板、側板および背板として適用されるエレベータ用パネル21aに使用することもできる。また、難燃性炭素繊維強化複合材料を、エレベータ用パネルの構成材料の一部として用いることもできる。例えば、図7に示すように、金属製の表板211の裏面に固着される補強材212として、難燃性炭素繊維強化複合材料を用いることができる。

【0044】

上述した難燃性炭素繊維強化複合材料を用いたエレベータのかご用部材では、従来の材料と遜色のない十分な強度を確実に維持することができる。具体的には、重量あたりの強度で表される比強度(相対表示)が、難燃性炭素繊維強化複合材料が約5であるのに対して、鉄が約0.5、アルミニウムが約0.8であり、同様の構造にすると、その重量を、従来のエレベータ用パネルの重量の、例えば1/6〜1/10にまで軽減することができる。

【0045】

また、建築基準法の難燃材料について、建築基準法施行令第108条の2には、「(1)燃焼しないものであること。(2)防火上有害な変形、溶融、き裂その他の損傷を生じないものであること。(3)避難上有害な煙又はガスを発生しないものであること。」と規定されている。ここで、国土交通大臣の認定を受け、難燃材料と認められるためには、国土交通大臣が指定した性能評価機関による難燃性能試験に規定された発熱性試験また模型箱試験の何れかに合格し、かつガス有毒性試験に合格することが必要となる。

【0046】

難燃性能試験には、発熱性試験または模型箱試験の2種類があり、何れかの試験を選択することができる。発熱性試験では、輻射電気ヒーターの輻射熱50kW/m2に対して、「(1)加熱開始後5分間の総発熱量が、8MJ/m2以下であること。(2)加熱開始後5分間、最高発熱速度が、10秒以上継続して200kW/m2を超えないこと。(3)加熱開始後5分間、防火上有害な裏面まで貫通する亀裂及び穴がないこと。」が判定基準とされている。

【0047】

また、ガス有毒性試験では、マウスを使用した試験において、加熱を開始してから、マウスの行動が停止するまでの時間を8匹のマウス毎に測定し、マウスの平均行動停止時間が6.8分以上であることが合格の判定基準とされている。

【0048】

この発明の実施の形態1に係る難燃性炭素繊維強化複合材料についての発熱性試験の結果を、図8に例示する。図8(a)は発熱速度を示し、図8(b)は総発熱量を示している。また、図8(a)、(b)において、(イ)は樹脂が臭素化されていない場合を示し、(ロ)は樹脂が臭素化されている場合を示し、(ハ)は臭素化樹脂100重量部に対して、120重量部の水酸化アルミニウムと6重量部の三酸化アンチモンとを含む場合(実施の形態1の場合)を示している。

【0049】

図8(a)、(b)より、(イ)と(ロ)との比較から、樹脂の臭素化により発熱速度が抑えられ、総発熱量が低減しているものの、樹脂分が完全に燃焼したことが分かる。

【0050】

これに対して、(ハ)では、発熱速度が上昇開始する時間、つまり着火時間が抑えられており、上記「(1)加熱開始後5分間の総発熱量が、8MJ/m2以下であること。(2)加熱開始後5分間、最高発熱速度が、10秒以上継続して200kW/m2を超えないこと。」が達成されている。

【0051】

この着火時間の遅れと、発熱速度の抑制とが、この発明で知り得た水酸化アルミニウムと臭素化樹脂との相乗効果であり、この結果、この実施の形態1に係る難燃性炭素繊維強化複合材料は、従来の材料よりも難燃性の向上を達成し、建築基準法に定める難燃材料基準相当に達することが可能となった。

【0052】

すなわち、高難燃性繊維である炭素繊維が、織物状、または連続繊維が積層された構造を有しているので、耐熱性のある熱遮断層となり、樹脂の燃焼持続が抑制され、難燃効果が発揮される。また、臭素化樹脂の難燃効果に加え、水酸化アルミニウムまたは水酸化マグネシウムの混合により、樹脂量低減による燃焼量の抑制効果および熱分解時の吸熱作用による温度上昇抑制効果と、発生水蒸気による消火作用とを得ることができる。

【0053】

さらに、水酸化アルミニウムまたは水酸化マグネシウムの熱分解時の吸熱作用が、臭素による難燃効果を長時間にわたり持続させる相乗効果を得ることができる。また、水酸化アルミニウムまたは水酸化マグネシウムの熱分解後に残る無機物が炭素繊維の隙間に留まることにより、さらに熱遮蔽効果を高めることができ、高い難燃性を得ることができる。

【0054】

また、連続繊維状なので、燃焼後に形状が保持されるとともに、繊維強化により高強度であり、炭素繊維を用いる場合には、特に軽量化を達成することができる。また、臭素化不飽和ポリエステル樹脂または臭素化エポキシアクリレート樹脂を用いることにより、室温での硬化を可能とし、製造プロセスの簡易化を達成することができる。

【0055】

また、難燃性炭素繊維強化複合材料をエレベータのかご用部材として用いた場合には、慣性が小さく、運転の制御が容易なエレベータのかごを作製することができ、モータ容量の小型化等、エレベータシステム全体の小型化を達成することができる。また、建築基準法施行令第108条の2に定められる上述した条件を満たすことができる。さらに、エレベータのかごの軽量化により、据え付け作業の省力化を達成することができる。

【0056】

以上のように、実施の形態1によれば、難燃性繊維強化複合材料は、炭素繊維に樹脂を含浸させた難燃性繊維強化複合材料であって、炭素繊維は、織物状、または連続繊維が積層された構造を有し、樹脂は、臭素化不飽和ポリエステル樹脂および臭素化エポキシアクリレート樹脂の少なくとも一方を含み、水酸化アルミニウム、水酸化マグネシウム、三酸化アンチモンおよびホウ酸亜鉛の少なくとも1つが分散されている。

そのため、高い難燃性を有するとともに、軽量かつ高強度な難燃性繊維強化複合材料、難燃性繊維強化複合材料を用いた難燃性複合材料およびそれらの製造方法、並びに難燃性繊維強化複合材料を用いたエレベータのかご用部材を得ることができる。

【0057】

なお、上記実施の形態1では、難燃性炭素繊維強化複合材料を、エレベータのかご用部材に適用した場合について例に挙げて説明したが、この発明の実施の形態1に係る難燃性炭素繊維強化複合材料の用途は、これに限定されるものではない。

【0058】

実施の形態2.

発泡材パネル

この実施の形態では、難燃性繊維強化複合材料と発泡材とからなる難燃性複合材料の一例であるサンドイッチパネル(発泡材パネル)と、サンドイッチパネルを適用したエレベータのかご(かご室およびかご枠)について説明する。

【0059】

図9は、この発明の実施の形態2に係るサンドイッチパネル30(難燃性複合材料)を示す断面図である。図9において、サンドイッチパネル30は、基材(コア材)として発泡材31を使用する。発泡材31は、接着剤32によって、難燃性繊維強化複合材料33と接合されている。接着剤32は、難燃性繊維強化複合材料33に使用したマトリクス樹脂で兼用することができる。なお、難燃性繊維強化複合材料33は、発泡材31の片面のみに接合されてもよい。また、基材としては、フォームや発泡材、ハニカム構造体が挙げられる。

【0060】

難燃性繊維強化複合材料33は、繊維からなる織物、不織布または不織布状成型物にマトリクス樹脂を含浸させたものである。マトリクス樹脂は、臭素化不飽和ポリエステル樹脂および臭素化エポキシアクリレート樹脂の少なくとも一方を含んでいる。また、マトリクス樹脂には、水酸化アルミニウム、水酸化マグネシウム、三酸化アンチモンおよびホウ酸亜鉛の1つまたは複数が分散物として分散されている。

【0061】

樹脂および水酸化アルミニウム、水酸化マグネシウム、三酸化アンチモンおよびホウ酸亜鉛の種類、特性、添加量、難燃性繊維強化複合材料33の繊維体積率、厚さについては、上述した実施の形態1と同様である。

【0062】

また、繊維の種類は、炭素繊維、ガラス繊維やアルミナ繊維等の無機繊維、またはアラミド等の有機繊維等を使用することができる。特に、軽量、高強度の観点から、炭素繊維が好ましい。なお、炭素繊維を用いる場合、炭素繊維は、実施の形態1と同様に、織物状、または連続繊維が積層された構造とする。

【0063】

発泡材31は、例えばポリ塩化ビニル樹脂、ポリウレタン樹脂、ポリスチレン樹脂、ポリエチレン樹脂、ポリプロピレン樹脂、アクリル樹脂、フェノール樹脂、ポリメタクリルイミド樹脂、エポキシ樹脂、またはエチレンプロピレンゴム等の硬質フォーム(発泡材)から形成されている。

【0064】

また、アルミフォーム等の無機質フォーム、またはシンタクチックフォームを用いることもできる。特に、上述した樹脂材料に難燃剤を混合して発泡させたフォームやフェノール樹脂フォームが難燃性に優れ、発泡材31の材料として好ましい。難燃性のフォームは、エレベータ用パネルの材料として難燃性を向上させることができ、難燃性に関する信頼性をさらに向上させることができる。

【0065】

また、サンドイッチパネル30のさらなる軽量化を図るために、発泡材31として、その密度が0.01〜0.2g/cm3の範囲にあるものを用いることが好ましい。なお、発泡材31の密度が0.01g/cm3よりも小さくなると、サンドイッチパネル30が座屈を起こしやすくなり、一方、発泡材31の密度が0.2g/cm3よりも大きくなると、サンドイッチパネル30の軽量化が阻害される。

【0066】

難燃性繊維強化複合材料33の厚さは、強度設計と経済的な理由とから選択されるが、約100μm〜3cmの厚さが好ましく、0.2〜5mmの厚さがより好ましい。なお、この厚さが100μmより薄いと、サンドイッチパネル30として十分な強度を得ることが難しい。一方、厚さが3cmを超えると、サンドイッチパネル30の重量が増加してしまい、サンドイッチパネル30の軽量化が妨げられる。また、経済的にも好ましくない。

【0067】

また、接着剤32は、エポキシ系接着剤、アクリル系接着剤、シリコーン系接着剤および難燃性接着剤等を使用することができる。また、難燃性繊維強化複合材料33に使用したマトリクス樹脂を接着剤32として使用することにより、接着剤層を難燃性繊維強化複合材料層に一体化することもできる。

【0068】

この実施の形態2に係る難燃性複合材料は、従来の材料よりも難燃性の向上を達成しており、建築基準法に定める難燃材料基準相当に達することが可能となった。

【0069】

次に、上述したサンドイッチパネルを、エレベータのかご室またはかご枠の構成部材(かご用部材)に適用したエレベータのかごについて説明する。サンドイッチパネルは、例えば図6に示すように、かご室21の床板、天井板、側板および背板として適用されるエレベータ用パネル21aに使用することができる。なお、床板、天井板、側板および背板のうち、少なくとも1つにサンドイッチパネルが適用されてもよい。

【0070】

上述したサンドイッチパネルを適用したエレベータ用パネルでは、衝撃力に対して、金属板で作られた従来のエレベータ用パネルと遜色のない十分な強度と小さなたわみ性を確実に維持することができる。また、その重量を、従来のエレベータ用パネルの重量(鉄製で約36kg、アルミ混合で約20kg)の、例えば1/3〜1/5(CFRPサンドイッチパネルで約7kg)にまで軽減することができる。

【0071】

このように、臭素化樹脂の難燃効果に加え、水酸化アルミニウムまたは水酸化マグネシウムの混合により、樹脂量低減による燃焼量の抑制効果および熱分解時の吸熱作用による温度上昇抑制効果と、発生水蒸気による消火作用とを得ることができる。また、炭素繊維を用いる場合には、高難燃性繊維である炭素繊維が、織物状、または連続繊維が積層された構造を有しているので、耐熱性のある熱遮断層となり、樹脂の燃焼持続が抑制され、難燃効果が発揮される。

【0072】

さらに、水酸化アルミニウムまたは水酸化マグネシウムの熱分解時の吸熱作用が、臭素による難燃効果を長時間にわたり持続させる相乗効果を得ることができる。また、水酸化アルミニウムまたは水酸化マグネシウムの熱分解後に残る無機物が炭素繊維の隙間に留まることにより、さらに熱遮蔽効果を高めることができ、高い難燃性を得ることができる。

【0073】

また、連続繊維状なので、燃焼後に形状が保持されるとともに、繊維強化により高強度であり、炭素繊維を用いる場合には、特に軽量化を達成することができる。また、臭素化不飽和ポリエステル樹脂または臭素化エポキシアクリレート樹脂を用いることにより、室温での硬化を可能とし、製造プロセスの簡易化を達成することができる。

【0074】

さらに、発泡材をコア材として、難燃性繊維強化複合材料と組み合わせることにより、軽量でありながら、金属に匹敵する高い剛性や強度を得ることができる。また、発泡材をフェノール樹脂とすることにより、コア材にも難燃性を与えることができ、全体としての難燃性を強化することができる。

【0075】

また、難燃性複合材料をエレベータのかご用部材として用いた場合には、慣性が小さく、運転の制御が容易なエレベータのかごを作製することができ、モータ容量の小型化等、エレベータシステム全体の小型化を達成することができる。また、建築基準法施行令第108条の2に定められる上述した条件を満たすことができる。

【0076】

以上のように、実施の形態2によれば、難燃性複合材料は、繊維からなる織物、不織布または不織布状成型物に樹脂を含浸させた難燃性繊維強化複合材料と、基材としての発泡材とを積層して構成される難燃性複合材料であって、樹脂は、臭素化不飽和ポリエステル樹脂および臭素化エポキシアクリレート樹脂の少なくとも一方を含み、水酸化アルミニウム、水酸化マグネシウム、三酸化アンチモンおよびホウ酸亜鉛の少なくとも1つが分散され、難燃性繊維強化複合材料が発泡材の片面または両面に配置される。

そのため、高い難燃性を有するとともに、軽量かつ高強度な難燃性繊維強化複合材料、難燃性繊維強化複合材料を用いた難燃性複合材料およびそれらの製造方法、並びに難燃性繊維強化複合材料を用いたエレベータのかご用部材を得ることができる。

【0077】

なお、上記実施の形態2では、難燃性複合材料を、エレベータのかご用部材に適用した場合について例に挙げて説明したが、この発明の実施の形態2に係る難燃性繊維強化複合材料の用途は、これに限定されるものではない。

【0078】

実施の形態3.

ハニカム構造体パネル

この実施の形態では、難燃性繊維強化複合材料とハニカム構造体とからなる難燃性複合材料の一例であるサンドイッチパネル(ハニカム構造体パネル)と、サンドイッチパネルを適用したエレベータのかご(かご室およびかご枠)について説明する。

【0079】

ハニカムとは、「蜂の巣」から転じて、工業材料として用いられる六角形の小部屋(セル)の集合体を意味するが、現在では、六角セル以外でも同一形状のセルの集合体を総称してハニカムと呼ぶ。ハニカム構造体の例として、ハニカムコア、ロールコア、フェザーコア、OXコア、フレックスコア、バイセクトコア、コルゲートコア等が挙げられる。

【0080】

図10は、この発明の実施の形態3に係るサンドイッチパネル40(難燃性複合材料)を示す断面図である。図10において、サンドイッチパネル40は、基材(コア材)としてハニカム構造体41を使用する。ハニカム構造体41は、接着剤42によって、難燃性繊維強化複合材料43と接合されている。接着剤42は、難燃性繊維強化複合材料43に使用したマトリクス樹脂で兼用することができる。なお、難燃性繊維強化複合材料43は、ハニカム構造体41の片面のみに接合されてもよい。

【0081】

難燃性繊維強化複合材料43は、上述した実施の形態2と同様である。また、ハニカム構造体41の種類としては、アルミハニカム、アラミドハニカム等があり、必要とされる強度等によりその材質、寸法を選択することができる。また、ハニカム構造体41の材料としては、アルミニウム、ステンレス、チタン、ペーパー、不燃紙、アラミド紙が挙げられる。

【0082】

難燃性繊維強化複合材料43の厚さは、強度設計と経済的な理由とから選択されるが、約100μm〜3cmの厚さが好ましく、0.2〜5mmの厚さがより好ましい。なお、この厚さが100μmより薄いと、サンドイッチパネル40として十分な強度を得ることが難しい。一方、厚さが3cmを超えると、サンドイッチパネル40の重量が増加してしまい、サンドイッチパネル40の軽量化が妨げられる。また、経済的にも好ましくない。

【0083】

また、難燃性繊維強化複合材料43とハニカム構造体41との接合部に使用される接着剤42は、エポキシ系接着剤、アクリル系接着剤、シリコーン系接着剤および難燃性接着剤等を使用することができる。また、難燃性繊維強化複合材料43に使用したマトリクス樹脂を接着剤42として使用することもできる。

【0084】

この実施の形態3に係る難燃性複合材料は、従来の材料よりも難燃性の向上を達成しており、建築基準法に定める難燃材料基準相当に達することが可能となった。

【0085】

ここで、上述したサンドイッチパネルは、実施の形態2と同様に、かご室の床板、天井板、側板および背板として適用されるエレベータ用パネルに使用することができる。上述したサンドイッチパネルを適用したエレベータ用パネルでは、衝撃力に対して、金属板で作られた従来のエレベータ用パネルと遜色のない十分な強度と小さなたわみ性を確実に維持することができるとともに、その重量を軽減することができる。

【0086】

また、実施の形態2の効果に加えて、ハニカム構造体をコア材として、難燃性繊維強化複合材料と組み合わせることにより、軽量でありながら、金属に匹敵する高い剛性や強度を得ることができる。また、ハニカム構造体をアルミニウムとすることにより、特に軽量化を達成することができる。

【0087】

以上のように、実施の形態3によれば、難燃性複合材料は、繊維からなる織物、不織布または不織布状成型物に樹脂を含浸させた難燃性繊維強化複合材料と、基材としてのハニカム構造体とを積層して構成される難燃性複合材料であって、樹脂は、臭素化不飽和ポリエステル樹脂および臭素化エポキシアクリレート樹脂の少なくとも一方を含み、水酸化アルミニウム、水酸化マグネシウム、三酸化アンチモンおよびホウ酸亜鉛の少なくとも1つが分散され、難燃性繊維強化複合材料がハニカム構造体の片面または両面に配置される。

そのため、高い難燃性を有するとともに、軽量かつ高強度な難燃性繊維強化複合材料、難燃性繊維強化複合材料を用いた難燃性複合材料およびそれらの製造方法、並びに難燃性繊維強化複合材料を用いたエレベータのかご用部材を得ることができる。

【0088】

なお、上記実施の形態3では、難燃性複合材料を、エレベータのかご用部材に適用した場合について例に挙げて説明したが、この発明の実施の形態3に係る難燃性繊維強化複合材料の用途は、これに限定されるものではない。

【0089】

実施の形態4.

この実施の形態では、難燃性繊維強化複合材料を製造するための製造装置と、難燃性繊維強化複合材料の製造方法について説明する。この実施の形態で製造される難燃性繊維強化複合材料は、閉じられた空間内で、所定の形状に、繊維からなる織物、不織布または不織布状成型物等を積層し、所定の樹脂を含浸させることによって製造する。

【0090】

図11に示すように、難燃性繊維強化複合材料を製造するための製造装置は、織物、不織布または不織布状成型物等の材料となる繊維(二点鎖線参照)50が順次載置されて積層される成形型51、第1樹脂拡散用シート52a、樹脂透過性を有する第1離型用シート53a、樹脂透過性を有する第2離型用シート53b、第2樹脂拡散用シート52b、密閉用フィルム54、密閉用フィルム54内の空間を外部と遮断するシール材55、密閉用フィルム54内を真空引きする真空ポンプ56、および密閉用フィルム54内に樹脂を供給する樹脂タンク57を備えている。

【0091】

また、製造装置には、樹脂タンク57から供給される樹脂を密閉用フィルム54内に導入する樹脂注入口58が設けられている。さらに、製造装置には、密閉用フィルム54内を排気する排気口59が設けられている。この排気口59は、密閉用フィルム54内の余剰の樹脂を排出する排出口も兼ねている。なお、成形型51上に設置する第1樹脂拡散用シート52a、第1離型用シート53aは、省略することが可能である。このとき、成形型51上は、樹脂の固着を防ぐ離型処理をすることが好ましい。

【0092】

次に、図12を参照しながら、上記製造装置による難燃性繊維強化複合材料の製造方法の一例について説明する。

まず、繊維50を用意する(ステップS1)。

続いて、その繊維50を所定の形状に裁断する(ステップS2)。

【0093】

次に、成形型51の上に、第1樹脂拡散用シート52aおよび第1離型用シート53aを順次積層する(ステップS3)。なお、この工程は省略することもできる。

続いて、裁断された繊維50を、第1離型用シート53a(離型用シートを省略した場合、離型処理された成形型51)の上に順次載置して積層する(ステップS4)。

次に、積層された繊維50の周囲にシール材55を配置する(ステップS5)。

【0094】

続いて、樹脂注入口58および排気口59を設置する(ステップS6)。

次に、繊維50の表面を第2離型用シート53bにて覆う(ステップS7)。

続いて、第2離型用シート53bの表面を第2樹脂拡散用シート52aにて覆う(ステップS8)。

【0095】

次に、積層された繊維50を覆うように密閉用フィルム54を被せ、シール材55にて密閉用フィルム54内の空間を外部と遮断する(ステップS9)。この段階で、図11に示すように、成型準備が完了する(ステップS10)。

【0096】

続いて、真空ポンプ56を駆動させて、密閉用フィルム54内の空気を排気する(ステップS11)。

次に、樹脂タンク57の樹脂を、樹脂注入口58から密閉用フィルム54内の空間に注入する(ステップS12)。

【0097】

続いて、密閉用フィルム54内に注入された樹脂を、繊維50に含浸させて硬化させる(ステップS13)。ここで、硬化の方法としては、樹脂の種類と触媒とを選択することによって、室温硬化または加熱硬化が可能である。

【0098】

次に、成形型51を取り外すことができる程度に樹脂が硬化したら、第2樹脂拡散用シート52bとともに第2離型用シート53bを剥がし、繊維50に樹脂を含浸させた難燃性繊維強化複合材料を成形体として成形型51から取り外す(ステップS14)。

【0099】

続いて、必要に応じて、取り外された成形体に、乾燥炉による後硬化処理を実施する(ステップS15)。

こうして、難燃性繊維強化複合材料からなる成形体が完成する(ステップS16)。

【0100】

このように、上述した難燃性繊維強化複合材料の製造方法では、比較的安価な資材を用い、大気圧真空注入法による簡便なプロセスによって、難燃性繊維強化複合材料を製造することができる。また、製造設備および製造プロセスの簡略化によって、生産コストを低減し、生産時間を短縮して、難燃性繊維強化複合材料を量産することができる。

【0101】

以上のように、実施の形態4によれば、難燃性繊維強化複合材料の製造方法は、離型処理された成形型上に、繊維を積層するステップと、繊維の表面を離型用シートおよび樹脂拡散用シートで覆うステップと、繊維を密閉用フィルムで覆って外気と遮断するステップと、密閉用フィルム内の空気を真空吸引するステップと、離型用シートおよび樹脂拡散用シートを通じて、繊維に樹脂を含浸させるステップと、樹脂を硬化させるステップと、樹脂拡散用シートとともに、離型用シートを剥離するステップとを備えている。

そのため、簡易なプロセスを用いて、難燃性繊維強化複合材料を成形することにより、作業の効率化および生産コストの低減を達成することができる。

【0102】

実施の形態5.

この実施の形態では、難燃性繊維強化複合材料と発泡材(基材)とからなるサンドイッチパネルを製造するための製造装置と、サンドイッチパネルの製造方法について説明する。サンドイッチパネルは、閉じられた空間内で、所定の形状に、繊維からなる織物、不織布、不織布状成型物または連続繊維と発泡材とを積層し、所定の樹脂を含浸させることによって製造される。

【0103】

図13に示すように、難燃性繊維強化複合材料と発泡材とからなるサンドイッチパネルを製造するための製造装置は、織物、不織布または不織布状成型物等の材料となる繊維61(または連続繊維)と発泡材62とが順次載置されて積層される成形型51、第1樹脂拡散用シート52a、樹脂透過性を有する第1離型用シート53a、樹脂透過性を有する第2離型用シート53b、第2樹脂拡散用シート52b、密閉用フィルム54、密閉用フィルム54内の空間を外部と遮断するシール材55、密閉用フィルム54内を真空引きする真空ポンプ56、および密閉用フィルム54内に樹脂を供給する樹脂タンク57を備えている。

【0104】

また、製造装置には、樹脂タンク57から供給される樹脂を密閉用フィルム54内に導入する樹脂注入口58が設けられている。さらに、製造装置には、密閉用フィルム54内を排気する排気口59が設けられている。この排気口59は、密閉用フィルム54内の余剰の樹脂を排出する排出口も兼ねている。

【0105】

次に、図14を参照しながら、上記製造装置によるサンドイッチパネルの製造方法の一例について説明する。

まず、繊維61および発泡材62を用意する(ステップS21)。

続いて、その繊維61および発泡材62を所定の形状に裁断する(ステップS22)。

【0106】

次に、成形型51の上に、第1樹脂拡散用シート52aおよび第1離型用シート53aを順次積層する(ステップS23)。

続いて、裁断された繊維61および発泡材62を、発泡材62を下方および上方から繊維61にて挟み込む態様で、第1離型用シート53aの上に順次載置して積層する(ステップS24)。なお、繊維61は発泡材62の片面のみに載置されてもよい。

次に、積層された繊維61および発泡材62の周囲にシール材55を配置する(ステップS25)。

【0107】

続いて、樹脂注入口58および排気口59を設置する(ステップS26)。

次に、繊維61の表面を第2離型用シート53bにて覆う(ステップS27)。

続いて、第2離型用シート53bの表面を第2樹脂拡散用シート52aにて覆う(ステップS28)。

【0108】

次に、積層された繊維61および発泡材62を覆うように密閉用フィルム54を被せ、シール材55にて密閉用フィルム54内の空間を外部と遮断する(ステップS29)。この段階で、図13に示すように、成型準備が完了する(ステップS30)。

【0109】

続いて、真空ポンプ56を駆動させて、密閉用フィルム54内の空気を排気する(ステップS31)。

次に、樹脂タンク57の樹脂を、樹脂注入口58から密閉用フィルム54内の空間に注入する(ステップS32)。

【0110】

続いて、密閉用フィルム54内に注入された樹脂を、繊維61に含浸させて硬化させる(ステップS33)。ここで、硬化の方法としては、樹脂の種類と触媒とを選択することによって、室温硬化または加熱硬化が可能である。

【0111】

次に、成形型51を取り外すことができる程度に樹脂が硬化したら、第2樹脂拡散用シート52bとともに第2離型用シート53bを剥がし、繊維61に樹脂を含浸させた難燃性繊維強化複合材料と発泡材62とからなる成形体を成形型51から取り外す(ステップS34)。

【0112】

続いて、必要に応じて、取り外された成形体に、乾燥炉による後硬化処理を実施する(ステップS35)。

こうして、難燃性繊維強化複合材料と発泡材62とからなる成形体が完成する(ステップS36)。

【0113】

このように、上述したサンドイッチパネルの製造方法では、比較的安価な資材を用い、大気圧真空注入法による簡便なプロセスによって、エレベータ用パネルに適用されるサンドイッチパネルを製造することができる。また、製造設備おおび製造プロセスの簡略化によって、生産コストを低減し、生産時間を短縮して、サンドイッチパネルを量産することができる。

【0114】

以上のように、実施の形態5によれば、難燃性複合材料の製造方法は、離型処理された成形型上に、基材および繊維を積層するステップと、基材および繊維の表面を離型用シートおよび樹脂拡散用シートで覆うステップと、基材および繊維を密閉用フィルムで覆って外気と遮断するステップと、密閉用フィルム内の空気を真空吸引するステップと、離型用シートおよび樹脂拡散用シートを通じて、繊維に樹脂を含浸させるステップと、樹脂を硬化させるステップと、樹脂拡散用シートとともに、離型用シートを剥離するステップとを備えている。

そのため、簡易なプロセスを用いて、基材および難燃性繊維強化複合材料からなる難燃性複合材料を成形することにより、作業の効率化および生産コストの低減を達成することができる。

【0115】

なお、上記実施の形態1〜5では、エレベータのかご用部材を適用例として例示しているが、この発明に係る難燃性繊維強化複合材料および難燃性繊維強化複合材料を用いた難燃性複合材料は、電気製品、建築製品、機械製品等のどの分野にも適用することができる。

【0116】

また、上記実施の形態2〜3、5では、サンドイッチパネルとして、エレベータ用パネルに適用されるサンドイッチパネルを例に挙げて説明した。しかしながら、サンドイッチパネルとしては、エレベータ用パネルに限られず、例えば人工衛星の構造体等としても適用することができる。

【0117】

また、難燃性の基準に関しては、最もレベルの高い難燃性をターゲットとしているが、一般電気製品に適用されているUL94に定められる難燃規格V0に関し、V0レベルを優にクリアする高い難燃性を有しているので、高度な難燃性を必要とする用途に、特に適用が可能である。

【0118】

以下、これらの実施の形態における実施例1〜11と、実施例1〜11と比較するための比較例1〜9とについて説明する。なお、この発明は、記載された実施例に限定されるものではない。

【0119】

実施例1〜3について.

実施例1〜3では、図15の表に記載された構成にて、上記実施の形態1で説明した難燃性炭素繊維強化複合材料を作製した。樹脂には、臭素化不飽和ポリエステル樹脂(日本ユピカ製FLH−350R、臭素含有量11〜13重量%、硬化促進剤入り)、または、臭素化エポキシアクリレート樹脂(日本ユピカ製8197、臭素含有量25〜27重量%)を使用した。

【0120】

また、臭素化不飽和ポリエステル樹脂(上述の日本ユピカ製FLH−350R)100重量部に対して、硬化剤として、メチルエチルケトンパーオキサイド・フタル酸ジメチル溶液濃度55%(日油製パーメックN)1重量部を配合した。また、臭素化エポキシアクリレート樹脂(上述の日本ユピカ製8197)100重量部に対して、硬化剤として、化薬アクゾ製328Eを1重量部、硬化促進剤としてオクテン酸コバルト(金属8%)溶液を0.2重量部添加した。

【0121】

実施例1〜2については、離型剤を塗布した金型上で、炭素繊維クロス(東レ製トレカT−300−3000)と、水酸化アルミニウム(昭和電工製HP−360、平均粒径3μm)および三酸化アンチモン(第一工業製薬製AN−800(T)、平均粒径0.94μm)を分散混合した樹脂とを塗り重ね、プレスして硬化させるハンドレイアップ法にて作製した。硬化は、室温で脱型できるまで硬化させ、その後、40℃16時間で本硬化させた。

【0122】

また、実施例3については、上記実施の形態4の製造方法によって作製した。室温硬化後、脱型したあと、80℃2時間、100℃2時間、120℃2時間の3ステップで本硬化させた。

【0123】

難燃性の評価は、UL94規格の燃焼試験と建築基準法準拠の難燃性試験とを実施した。UL94規格の燃焼試験では、V0レベルの難燃性を確認後、30秒間継続的に燃焼したときの自己消火性をもって、V0レベル以上のレベルと判定した。

【0124】

また、建築基準法準拠の難燃性試験では、コーンカロリーメータを使用した発熱性試験と有毒性ガス試験とを実施した。発熱性試験では、建築基準法施行令第108条の2に規定された発熱性試験に準拠して、試験体1片の長さが100mmの試験体を、輻射強度50kW/m2、試験時間5分間の諸条件で試験し、最大発熱速度および総発熱量を計測した。

【0125】

発熱性試験の合否の判定基準は、以下の通りである。

最大発熱速度:10秒以上継続して200kW/m2を超えないこと

総発熱量:8MJ/m2以下であること

その他:防火上有害な裏面まで貫通する亀裂及び穴がないこと

【0126】

有毒性ガス試験では、同省令に規定された有毒性ガス試験に準拠して、1辺220mmの正方形のサンプルで、熱輻射領域を1辺180mmとし、LPガスバーナ+1.5kW電熱器で6分間、排気口の到達温度が195±20℃になるように加熱し、発生ガスを回転かご中のメスのマウス8匹に暴露して実施した。有毒性ガス試験の合否の判定基準は、マウス8匹の平均行動停止時間が6.8分以上であれば合格である。

【0127】

比較例1〜4について.

図16の表に記載された構成にて、比較例1〜4の炭素繊維強化複合材料を作製した。ここで、比較例1〜3は、上記実施例1〜3と同様にして試料を作製した。また、比較例4は、上記実施例2において、炭素繊維クロスの代わりに、炭素繊維クロスと同量の炭素繊維チョップドストランド(繊維裁断物)を樹脂、水酸化アルミニウム、三酸化チタン等の構成材料とともに混合した後、金型に入れて硬化させた。

【0128】

上記実施例1〜3と上記比較例1〜4とを比較すると、比較例1〜3と比べて、実施例1〜3では、難燃性が格段に向上した。さらに、比較例4では、燃焼後に成型物が灰化して形状を保持することができないのに対して、実施例1〜3では、炭素繊維クロスの難燃性および形状保持の効果により、その形状を保持することができる。また、特に実施例1〜3では、建築基準法に定める難燃材料基準相当に達した。

【0129】

実施例4〜11について.

実施例4〜11では、図17の表に記載された構成材料にて、上記実施の形態5で説明した製造方法により、上記実施の形態2、3で示した難燃性繊維強化複合材料を含むサンドイッチパネルを作製した。

【0130】

これらの実施例では、コア材となる発泡材として、厚さ25mmのフェノール樹脂フォーム(旭化成製ネオマフォーム、密度0.027g/cm3)、またはアルミニウム製ハニカムパネルを使用し、その表面および裏面に、それぞれ炭素繊維クロス(東レ製トレカT−300−3000)4枚を含む厚さ0.8〜1mmの炭素繊維複合材料層を設置した。また、それぞれのサンドイッチパネルを使用してエレベータ用パネルを作製した。

【0131】

ここで、サンドイッチパネルに求められるたわみ許容量は、例えば2cm四方に人間の全体重60kgが掛かったときのたわみが12mm以下と規定して、そのときの応力に十分耐えうる応力を有していればよい。このサンドイッチパネルの場合、最大たわみ時の発生応力が100MPa程度であるのに対し、圧縮応力および引張応力が、ともに300MPa以上を有しており、十分な強度を有していた。

【0132】

また、難燃性の評価は、上記実施例1〜3の場合と同様に実施した。また、これらの実施例のエレベータ用パネル(サイズ:長さ2400mm、幅600mm、厚み25〜27mm)の重量は、約7〜8kgであった。

【0133】

比較例5〜6について.

比較例5に係る従来のエレベータ用パネル(特許文献1の図2参照)は、両側部を裏側に折り曲げられた表板と、この表板の裏面に固着されて全体の剛性を高くする補強部材とからなるパネルである。比較例1の亜鉛メッキ性鋼板で形成されるエレベータ用パネルの重量は、長さ2400mm、幅600mm、厚み25mmの場合、36kgであった。また、強度を保持しながら、補強部をアルミニウムで形成するなどした、比較例6に係るエレベータ用パネルの重量は、約20kgであった。

【0134】

比較例7〜9について.

図18の表に記載された構成にて、上記実施例4〜11と同様にして、比較例7〜9の繊維強化複合材料を含むサンドイッチパネルを作製した。

【0135】

上記実施例4〜11と上記比較例5〜9とを比較すると、比較例5〜6の従来エレベータ用パネルの重量に対して、実施例4〜11では、約1/3〜1/5の軽量化を達成した。また、比較例7〜9と比べて、実施例4〜11では、難燃性が向上していることが明らかである。

【0136】

上述した、難燃性炭素繊維強化複合材料の樹脂中の臭素含有量および水酸化アルミニウムの樹脂100重量部に対する比率と、難燃レベルとの関係を示した図3において、実施例4〜8、10、11および比較例7〜9のポイントを記載した。

【0137】

図3において、特に、実施例4〜9では、発熱性試験において、5分間の総発熱量が8MJ/m2以下であり、発熱速度が200kW/m2以下であり、貫通穴も生じず、有毒性ガス試験も合格し、建築基準法に定める難燃材料基準相当を達成した。また、実施例10〜11では、UL94の難燃規格に定められるV0レベルを超える高度な難燃性を達成した。

【0138】

また、エレベータ用パネルに求められるたわみ許容量は、例えば人間の体重を60kgとして、その全体重が2cm四方の領域に作用したときのたわみが12mm以下であると規定され、実施例4〜11のエレベータ用パネルは、そのときの応力に十分耐えうる応力を有していればよい。このエレベータ用パネルでは、最大たわみ時の発生応力が100MPa程度であるのに対して、圧縮応力および引張応力が、ともに300MPa以上を有しており、十分な強度を有する。

【0139】

したがって、実施例4〜11に係るエレベータ用パネルでは、従来のエレベータ用パネルに対して、軽量化を達成できることが実証された。また、実施例4〜9に係るエレベータ用パネルでは、建築基準法に規定される難燃性試験に合格していることが実証された。

【符号の説明】

【0140】

10 難燃性炭素繊維強化複合材料、11 炭素繊維、12 マトリクス樹脂、13 分散物、2 エレベータのかご、21 かご室、21a エレベータ用パネル、211 表板、212 補強材、22 かごドア、23 かご枠、23a 斜め控え、30 サンドイッチパネル、31 発泡材(基材)、32 接着剤、33 難燃性繊維強化複合材料、40 サンドイッチパネル、41 ハニカム構造体(基材)、42 接着剤、43 難燃性繊維強化複合材料、50 繊維、51 成形型、52a 第1樹脂拡散用シート、52b 第2樹脂拡散用シート、53a 第1離型用シート、53b 第2離型用シート、54 密閉用フィルム、55 シール材、56 真空ポンプ、57 樹脂タンク、58 樹脂注入口、59 排気口、61 繊維、62 発泡材。

【特許請求の範囲】

【請求項1】

繊維からなる織物、不織布または不織布状成型物に樹脂を含浸させた難燃性繊維強化複合材料と、基材とを積層して構成される難燃性複合材料であって、

前記樹脂は、

臭素化不飽和ポリエステル樹脂および臭素化エポキシアクリレート樹脂の少なくとも一方を含み、

水酸化アルミニウムおよび水酸化マグネシウムの少なくとも1つが分散され、

前記難燃性繊維強化複合材料が前記基材の片面または両面に配置される

ことを特徴とする難燃性複合材料。

【請求項2】

前記繊維が、炭素繊維であることを特徴とする請求項1に記載の難燃性複合材料。

【請求項3】

前記樹脂は、三酸化アンチモンおよびホウ酸亜鉛の少なくとも1つが分散されていることを特徴とする請求項1または請求項2に記載の難燃性複合材料。

【請求項4】

前記基材は、発泡材であることを特徴とする請求項1から請求項3までの何れか1項に記載の難燃性複合材料。

【請求項5】

前記発泡材は、フェノール樹脂からなる独立気泡構造を有することを特徴とする請求項4に記載の難燃性複合材料。

【請求項6】

前記基材は、ハニカム構造体であることを特徴とする請求項1から請求項3までの何れか1項に記載の難燃性複合材料。

【請求項7】

前記ハニカム構造体は、アルミニウムからなることを特徴とする請求項6に記載の難燃性複合材料。

【請求項8】

炭素繊維に樹脂を含浸させた難燃性繊維強化複合材料であって、

前記炭素繊維は、織物状、または連続繊維が積層された構造を有し、

前記樹脂は、

臭素化不飽和ポリエステル樹脂および臭素化エポキシアクリレート樹脂の少なくとも一方を含み、

水酸化アルミニウムおよび水酸化マグネシウムの少なくとも1つが分散されている

ことを特徴とする難燃性繊維強化複合材料。

【請求項9】

前記樹脂は、三酸化アンチモンおよびホウ酸亜鉛の少なくとも1つが分散されていることを特徴とする請求項8に記載の難燃性繊維強化複合材料。

【請求項10】

請求項4または請求項5に記載の難燃性複合材料の製造方法であって、

離型処理された成形型上に、基材および繊維を積層するステップと、

前記基材および繊維の表面を離型用シートおよび樹脂拡散用シートで覆うステップと、

前記基材および繊維を密閉用フィルムで覆って外気と遮断するステップと、

前記密閉用フィルム内の空気を真空吸引するステップと、

前記離型用シートおよび樹脂拡散用シートを通じて、前記繊維に樹脂を含浸させるステップと、

前記樹脂を硬化させるステップと、

前記樹脂拡散用シートとともに、前記離型用シートを剥離するステップと、

を備えた難燃性複合材料の製造方法。

【請求項11】

請求項1から請求項9までの何れか1項に記載の難燃性繊維強化複合材料の製造方法であって、

離型処理された成形型上に、繊維を積層するステップと、

前記繊維の表面を離型用シートおよび樹脂拡散用シートで覆うステップと、

前記繊維を密閉用フィルムで覆って外気と遮断するステップと、

前記密閉用フィルム内の空気を真空吸引するステップと、

前記離型用シートおよび樹脂拡散用シートを通じて、前記繊維に樹脂を含浸させるステップと、

前記樹脂を硬化させるステップと、

前記樹脂拡散用シートとともに、前記離型用シートを剥離するステップと、

を備えた難燃性繊維強化複合材料の製造方法。

【請求項12】

請求項1から請求項9までの何れか1項に記載の難燃性複合材料または難燃性繊維強化複合材料を用いたエレベータのかご用部材。

【請求項1】

繊維からなる織物、不織布または不織布状成型物に樹脂を含浸させた難燃性繊維強化複合材料と、基材とを積層して構成される難燃性複合材料であって、

前記樹脂は、

臭素化不飽和ポリエステル樹脂および臭素化エポキシアクリレート樹脂の少なくとも一方を含み、

水酸化アルミニウムおよび水酸化マグネシウムの少なくとも1つが分散され、

前記難燃性繊維強化複合材料が前記基材の片面または両面に配置される

ことを特徴とする難燃性複合材料。

【請求項2】

前記繊維が、炭素繊維であることを特徴とする請求項1に記載の難燃性複合材料。

【請求項3】

前記樹脂は、三酸化アンチモンおよびホウ酸亜鉛の少なくとも1つが分散されていることを特徴とする請求項1または請求項2に記載の難燃性複合材料。

【請求項4】

前記基材は、発泡材であることを特徴とする請求項1から請求項3までの何れか1項に記載の難燃性複合材料。

【請求項5】

前記発泡材は、フェノール樹脂からなる独立気泡構造を有することを特徴とする請求項4に記載の難燃性複合材料。

【請求項6】

前記基材は、ハニカム構造体であることを特徴とする請求項1から請求項3までの何れか1項に記載の難燃性複合材料。

【請求項7】

前記ハニカム構造体は、アルミニウムからなることを特徴とする請求項6に記載の難燃性複合材料。

【請求項8】

炭素繊維に樹脂を含浸させた難燃性繊維強化複合材料であって、

前記炭素繊維は、織物状、または連続繊維が積層された構造を有し、

前記樹脂は、

臭素化不飽和ポリエステル樹脂および臭素化エポキシアクリレート樹脂の少なくとも一方を含み、

水酸化アルミニウムおよび水酸化マグネシウムの少なくとも1つが分散されている

ことを特徴とする難燃性繊維強化複合材料。

【請求項9】

前記樹脂は、三酸化アンチモンおよびホウ酸亜鉛の少なくとも1つが分散されていることを特徴とする請求項8に記載の難燃性繊維強化複合材料。

【請求項10】

請求項4または請求項5に記載の難燃性複合材料の製造方法であって、

離型処理された成形型上に、基材および繊維を積層するステップと、

前記基材および繊維の表面を離型用シートおよび樹脂拡散用シートで覆うステップと、

前記基材および繊維を密閉用フィルムで覆って外気と遮断するステップと、

前記密閉用フィルム内の空気を真空吸引するステップと、

前記離型用シートおよび樹脂拡散用シートを通じて、前記繊維に樹脂を含浸させるステップと、

前記樹脂を硬化させるステップと、

前記樹脂拡散用シートとともに、前記離型用シートを剥離するステップと、

を備えた難燃性複合材料の製造方法。

【請求項11】

請求項1から請求項9までの何れか1項に記載の難燃性繊維強化複合材料の製造方法であって、

離型処理された成形型上に、繊維を積層するステップと、

前記繊維の表面を離型用シートおよび樹脂拡散用シートで覆うステップと、

前記繊維を密閉用フィルムで覆って外気と遮断するステップと、

前記密閉用フィルム内の空気を真空吸引するステップと、

前記離型用シートおよび樹脂拡散用シートを通じて、前記繊維に樹脂を含浸させるステップと、

前記樹脂を硬化させるステップと、

前記樹脂拡散用シートとともに、前記離型用シートを剥離するステップと、

を備えた難燃性繊維強化複合材料の製造方法。

【請求項12】

請求項1から請求項9までの何れか1項に記載の難燃性複合材料または難燃性繊維強化複合材料を用いたエレベータのかご用部材。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【公開番号】特開2013−67138(P2013−67138A)

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願番号】特願2011−208912(P2011−208912)

【出願日】平成23年9月26日(2011.9.26)

【出願人】(000006013)三菱電機株式会社 (33,312)

【Fターム(参考)】

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願日】平成23年9月26日(2011.9.26)

【出願人】(000006013)三菱電機株式会社 (33,312)

【Fターム(参考)】

[ Back to top ]