難結晶性を有し、耐吸湿性、耐食性及び加工性に優れる金属材料塑性加工用水系潤滑剤及びその潤滑皮膜を形成させた金属材料

【課題】難結晶性を有し、耐吸湿性、耐食性及び塑性加工性に優れた潤滑皮膜を形成できる金属材料塑性加工用水系潤滑剤の提供

【解決手段】アルカリ金属ホウ酸塩(A)を含有する水系潤滑剤において、アルカリ金属ホウ酸塩(A)にホウ酸リチウムを含み、アルカリ金属ホウ酸塩(A)における全アルカリ金属に対するリチウムのモル比率が0.1〜1.0であって、かつ、アルカリ金属ホウ酸塩(A)のホウ素Bとアルカリ金属Mとのモル比率(B/M)が1.5〜4.0であることを特徴とする金属材料塑性加工用水系潤滑剤。

【解決手段】アルカリ金属ホウ酸塩(A)を含有する水系潤滑剤において、アルカリ金属ホウ酸塩(A)にホウ酸リチウムを含み、アルカリ金属ホウ酸塩(A)における全アルカリ金属に対するリチウムのモル比率が0.1〜1.0であって、かつ、アルカリ金属ホウ酸塩(A)のホウ素Bとアルカリ金属Mとのモル比率(B/M)が1.5〜4.0であることを特徴とする金属材料塑性加工用水系潤滑剤。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は鍛造、伸線、伸管、ロールフォーミング、プレス等の冷間領域での塑性加工において鉄鋼、ステンレス、アルミニウムおよびアルミニウム合金、チタンおよびチタン合金、銅および銅合金、マグネシウムおよびマグネシウム合金等の各種金属材料表面に難結晶性(結晶化をしない、または殆どしない)のもので、耐吸湿性、耐食性及び加工性(潤滑性、耐焼き付き性)に優れた金属材料塑性加工用水系潤滑剤(金属材料塑性加工用水系組成物といってもよい。以下同じ)および材料表面上に当該潤滑剤を塗布し乾燥して皮膜を形成させた金属材料に関する。

【背景技術】

【0002】

鍛造、伸線、伸管、ロールフォーミング、プレス等に代表される塑性加工においては金属表面同士(特にダイスと被加工材)が激しく擦れ合う際に生じる摩擦は、加工エネルギーの増大、発熱、焼付き現象などの原因となるため摩擦力低減を目指した様々な潤滑剤が用いられてきた。潤滑剤としては、古くから、油や石けん類などが用いられ、摩擦表面に供給することで流体潤滑膜として摩擦力を低減してきたが、表面積拡大による大きな発熱を伴い高面圧下で摺動する塑性加工では潤滑性が不十分であったり、潤滑膜切れなどにより焼付き現象が発生し易くなる。そのため充分な皮膜強度を有し高面圧下でもダイスと被加工材の界面に介在することで潤滑膜切れを起こしにくく金属同士の直接接触を回避できるホウ酸塩(ボラックス、ホウ砂)皮膜、リン酸塩結晶皮膜等の無機皮膜等の固体皮膜を予め金属材料表面を被覆しておく技術が一般化されて広く用いられている。

【0003】

一方、近年、加工エネルギーの更なる低減化や強加工度化、難加工材への対応、皮膜プロセスの環境保全性(例えばリン酸塩処理はスラッジ等の産業廃棄物が多量に生じさせるので環境保全上問題がある)、潤滑パウダーレスやオイルレス加工への対応など、固体皮膜への要求は多岐に亘り急速に高まりつつあり、これらの要求に対して環境保全を考慮する一方、高度な潤滑性を有する固体皮膜が開発されつつある。この技術は被加工材の表面に水系の塑性加工潤滑剤を塗布し乾燥するだけの簡便な工程によって高度な潤滑性を有する皮膜を形成させるものである。

【0004】

このような技術として特許文献1(WO2002/012420)に(A)硫酸塩、ケイ酸塩、ホウ酸塩、モリブデン酸塩およびタングステン酸塩よりなる群から選ばれる少なくとも一種の水溶性無機塩と(B)ワックスを必要な場合は界面活性剤を加えて水に溶解または分散させた組成物で、固形分質量比(B)/(A)が0.3〜1.5の範囲内にあることを特徴とする金属材料塑性加工用水系潤滑剤が開示されている。この技術は、潤滑皮膜が(A)の水溶性無機塩から成る固体皮膜中で(B)のワックスなどの潤滑成分がバインドされることで形成され、これを被加工材表面にコーティングすると高度な加工性能を有する潤滑皮膜を簡便かつ省力的に得られる優れた技術である。この技術は主に塑性加工分野で広く用いられており、工業的に実績のあるリン酸塩皮膜と石けんとの組み合わせと比較しても表面積拡大が大きい強加工用途にも適用可能な有望な技術である。なお、(A)の水溶性無機塩では具体的に四ホウ酸ナトリウムが用いられている。

【0005】

特許文献1にもあるように水溶性無機塩は塑性加工用水系潤滑剤の固体皮膜の必須成分である。その理由は水溶性無機塩で構成される潤滑皮膜は充分な皮膜強度を有し、前述のように高面圧下でもダイスと被加工材の界面に介在して潤滑膜切れを起こしにくく金属同士の直接接触を回避することができるためである。よって塑性加工用水系潤滑剤では水溶性無機塩に適切な滑剤を組み合わせることで塑性加工時に良好な潤滑状態を維持することができる。

【0006】

この水溶性無機塩で構成される塑性加工用水系潤滑剤の皮膜形成メカニズムについては、四ホウ酸ナトリウムは潤滑剤処理液中で水に溶解した状態であって金属材料表面に潤滑剤を塗布して乾燥させると溶媒の水が蒸発してそのホウ酸塩で構成される潤滑皮膜が形成されると考えられている。そして、その際にそのホウ酸塩は金属材料表面で固形物として析出して非晶質の連続皮膜を形成する。このように形成された皮膜は塑性加工に耐えうる皮膜強度を備え、金属材料表面との密着性も優れるため摩擦係数を低減させる適切な滑剤を配合させることで塑性加工時に良好な潤滑性を示すことになる。

【0007】

また、特許文献2(特開2000−345361)には、一方で耐吸湿性と耐食性の優れるホウ酸塩で構成される潤滑皮膜に関する技術が記載されている。特許文献2においては、ホウ酸塩を100重量部、ホスホン酸塩を0.1〜10重量部、有機酸塩を0.4〜4重量部の割合で含む金属材料引き抜き加工用前処理剤で、この前処理剤を溶解した処理溶液に金属材料を接触させてから乾燥する方法が開示されている。ここで用いられるホウ酸塩はペンタホウ酸リチウム4水塩、ペンタホウ酸ナトリウム4水塩、ペンタホウ酸カリウム4水塩から選ばれる少なくとも1種類との記載がある。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】WO2002/012420

【特許文献2】特開2000−345361

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかし、特許文献1に記載されている水溶性無機塩(四ホウ酸ナトリウム)は吸湿性が小さくなく、金属材料表面に形成された固体皮膜は夏場や梅雨時等の高温高湿度環境下に暴露されると大気中の水蒸気を吸収して吸湿する。吸湿するとそのホウ酸塩の皮膜は水で膨潤もしくは溶解して徐々に固体から流動体へと変化する。皮膜が流動化すると皮膜強度は著しく低下して塑性加工時に高面圧下でダイスと被加工材の界面で潤滑膜切れを起こし、金属同士の直接接触が起こるようになる。よってそのようなホウ酸塩で構成される塑性加工用潤滑剤は高温高湿度環境下に長時間暴露されると吸湿して潤滑性、耐焼き付き性等の加工性が大きく低下するという問題があった。また、耐食性が低下する傾向にあるという問題もあった。

【0010】

さらに、ホウ酸ナトリウムは先述したように非晶質の連続皮膜を形成するが、吸湿後では結晶化する傾向があることが判っている。連続皮膜が結晶化すると材料表面との密着性が大きく低下する傾向となるのでプレス加工時にその皮膜が脱落して金属同士の直接接触が生じるため焼き付きが発生しやすくなるなど潤滑性を含めて加工性が低下する傾向にある。また、結晶化したホウ酸塩は材料表面から剥離や脱落するなど消失することがあるため、鉄等の金属材料表面に用いるとすると剥離や脱落した部分(消失した部分)においては錆が発生して、耐食性が低下することがある。この錆が発生すると外観不良になるだけでなくプレス加工時における加工面での寸法精度を低下させる傾向がある。塑性加工では金属材料がプレスした際に金型の形状通りに成形されることが重要な要求項目となっており、寸法精度や鍛造肌が平滑なものほど品質が優れることなる。このプレス加工前に発生した錆は摩擦力を増大させるために潤滑性を低下させて寸法精度や鍛造肌の悪化を招く。また、プレス加工後に発生する錆は加工面での表面粗度を増大させて寸法精度の低下と鍛造肌の悪化を招くことが懸念される。

【0011】

一般に吸湿性がある成分を有して構成される潤滑皮膜に対しては、プレス直前に熱風等で100℃程度に加熱すれば潤滑性が吸湿前の状態まで復元することがあることが知られている。これは吸湿により潤滑皮膜中に取り込まれた水分がプレス前の加熱により蒸発するので皮膜強度が吸湿前の状態に戻るためと考えられて、このような方法は実際に潤滑皮膜が吸湿しやすい梅雨や夏場の時期に製造ラインで行われていることがある。もっともこの作業は吸湿により潤滑皮膜に取り込まれた水分を蒸発させることで安定した潤滑状態を得るだけでなく、加熱による金属材料の軟化も目的としていると考えられる。つまり、プレス直前の加熱で潤滑皮膜を乾燥させると同時に基材の金属材料も加熱され、よって金属材料が熱により軟化するのでプレス時の変形抵抗が小さくなり、成形荷重は低下するためと考えられている。そして、これによりプレス機と金型への負荷が低減されるのでプレス機械や金型の寿命延長がもたらされることになる。このように潤滑皮膜の吸湿性が大きいと耐食性が低下する傾向があることのほか、再乾燥に長時間を要することになるので品質面、生産性の観点からもなるべく吸湿性の小さい皮膜が求められている。

【0012】

しかし、特許文献1に記載の四ホウ酸ナトリウムで構成される潤滑皮膜は前述にように吸湿後に結晶化する性質があり、一度結晶化した皮膜はプレス直前で加熱しても吸湿前の非晶質の状態には戻らない性質があるので良好な耐食性と加工性が得られない問題があった。

【0013】

また、特許文献2に記載されている潤滑皮膜については、そのホウ酸塩が吸湿後に結晶化する現象については言及されておらず、充分な耐食性が得られていないという問題がある。

【0014】

ここで、吸湿させにくくする対策の一つとして潤滑皮膜形成からプレス加工までの工程を一貫して行うインラインシステムが検討され、一部実用化されてきている。この方法を用いるのであれば潤滑皮膜が吸湿する前か、または僅かに吸湿した状態でプレス加工されるため潤滑皮膜の吸湿の影響を無視することができて、尚且つ生産効率も向上できて都合が良いことになる。しかし、このようなシステムであっても生産の都合、例えば生産トラブルやメンテナンスに伴う長時間のライン停止がある場合を想定した場合にはその潤滑皮膜は吸湿することを妨げることができない。それでも潤滑皮膜が乾燥工程での予熱で皮膜温度が外気温よりも高い場合には皮膜中の水分が蒸発する方向に働くため直ちには吸湿はしないが、金属材料が冷めて外気温付近まで低下したとするとおおむね吸湿は開始されることになるため、この使用方法においても吸湿性が小さな潤滑皮膜が求めれている。何れにしても皮膜温度が外気の温度まで低下すると潤滑皮膜の吸湿は避けられず、水溶性無機塩、特に四ホウ酸ナトリウムで構成されるものは結晶化する傾向が強く、吸湿性があまり大きくなくとも、耐食性は悪いことになる。

【0015】

このように、塑性加工用水系潤滑剤では加工時に金型と材料間での焼き付きを防止する目的でボラックス(四ホウ酸ナトリウム)に挙がられるアルカリ金属ホウ酸塩(ホウ酸のアルカリ金属塩)が用いられているが、一般的にアルカリホウ酸塩の潤滑皮膜は吸湿性が小さくないため、夏場や梅雨時等の高温高湿度環境下に暴露されると大気中の水蒸気を吸収、一部溶解状態にまでなり、皮膜強度が大きく低下してプレス加工時に焼き付きが発生するなど加工性が悪いことがある。また、吸湿前における非晶質状の連続皮膜が、吸湿後により結晶化する性質があり、結晶化してしまうと材料表面との密着性が大きく低下するのでプレス加工時に焼き付きが発生しやすくするだけでなく、材料表面から脱落して鉄等の金属材料では錆が発生するなど耐食性等の問題がある。

【0016】

したがって、アルカリ金属ホウ酸塩で構成される塑性加工用水系潤滑剤であって、比較して吸湿がしにくく、更に吸湿後に結晶化しない、または、しても性能上殆ど問題とならない難結晶性である潤滑皮膜が望まれている。本発明は高温・高湿度環境下でも吸湿しにくく、難結晶性を有す、耐吸湿性、耐食性及び塑性加工性に優れる金属材料塑性加工用水系潤滑剤とその潤滑皮膜を形成させた金属材料を提供することを目的とするものである。

【課題を解決するための手段】

【0017】

本発明は、前記課題を解決するために、以下のように構成したものである。

【0018】

本発明(1)は、アルカリ金属ホウ酸塩(A)を含有する水系潤滑剤において、アルカリ金属ホウ酸塩(A)にホウ酸リチウムを含み、アルカリ金属ホウ酸塩(A)における全アルカリ金属に対するリチウムのモル比率が0.1〜1.0であって、かつ、アルカリ金属ホウ酸塩(A)のホウ素Bとアルカリ金属Mとのモル比率(B/M)が1.5〜4.0であることを特徴とする金属材料塑性加工用水系潤滑剤である。

【0019】

本発明(2)は、前記発明(1)に記載の金属材料塑性加工用水系潤滑剤であって、滑剤(B)を含み、アルカリ金属ホウ酸塩(A)と滑剤(B)の固形分質量の比率 (A)/[(A)+(B)]が0.10〜0.97であることを特徴とする金属材料塑性加工用水系潤滑剤である。

【0020】

本発明(3)は、滑剤(B)がワックス、ポリテトラフルオロエチレン、脂肪酸石鹸、脂肪酸金属石鹸、脂肪酸アマイド、二硫化モリブデン、二硫化タングステン、グラファイト、メラミンシアヌレート、有機処理合成雲母、層状構造アミノ酸化合物からなる群より選ばれる少なくとも一種であることを特徴とする前記発明(2)に記載の金属材料塑性加工用水系潤滑剤である。

【0021】

本発明(4)は、前記発明(1)から(3)までの何れか一つの金属材料塑性加工用水系潤滑剤を塗布し乾燥することで金属材料表面上に皮膜を形成したことを特徴とする塑性加工性に優れた金属材料である。

【0022】

本発明(5)は、前記発明(1)に記載の金属材料塑性加工用水系潤滑剤を用いて一層目にアルカリ金属ホウ酸塩(A)から成る潤滑下地皮膜を形成後、次いで二層目に滑剤(B)を含む潤滑層を形成したことを特徴とする塑性加工性に優れた金属材料である。

【0023】

本発明に係る金属材料塑性加工用水系潤滑剤は、アルカリ金属ホウ酸塩(A)を含有する水系潤滑剤において、アルカリ金属ホウ酸塩(A)にホウ酸リチウムを含み、アルカリ金属ホウ酸塩における全アルカリ金属に対するリチウムのモル比率が0.1〜1.0であることを特徴とする金属材料塑性加工用水系潤滑剤である。及び、アルカリ金属ホウ酸塩(A)のホウ素Bとアルカリ金属Mとのモル比率(B/M)が1.5〜4.0であること等を特徴としている。まず、本発明に係る金属材料組成加工用水系潤滑剤の各成分、組成等から順に説明することとする。

【0024】

本発明に係る金属材料塑性加工用水系潤滑剤で用いられるアルカリ金属ホウ酸塩(A)とは、ホウ酸のアルカリ金属塩のことを示し、アルカリ金属水酸化物とホウ酸との中和反応により合成することができる。このアルカリ金属ホウ酸塩には、ホウ酸がアルカリ金属より相対的に多い場合も含むものとする。具体的には加熱した水にアルカリ金属水酸化物を添加し、溶解後にホウ酸を添加して完全に溶解させる方法で得られる。ここで、アルカリ金属とは、周期律表1族に規定されている金属のことを示す。ここで使用することができるアルカリ金属水酸化物は、例えば水酸化リチウム、水酸化カリウム、水酸化ナトリウム、水酸化ルビジウム等が挙げることができる。これらのアルカリ金属水酸化物は単独で用いてもよいし二種類以上を混合して用いてもよい。しかし、アルカリ金属としてリチウムを含有することを特徴としている。

【0025】

アルカリ金属ホウ酸塩(A)においてアルカリ金属の全モル数に対するリチウムのモル比率は0.1〜1.0でなければならない。このモル比率の範囲内においては、アルカリ金属ホウ酸塩の吸湿による結晶化の抑制(すなわち難結晶性の発現)と吸湿を小さくすること(すなわち良好な耐吸湿性)を得ることができる。これにより、優れた耐食性と結晶がないまたはほとんどないという良好な皮膜外観を得ることができる。しかし、そのモル比率が0.1未満では潤滑皮膜の吸湿によるアルカリ金属ホウ酸塩の結晶化を抑制する本発明の効果が十分に得ることができないことになり、皮膜の結晶化を十分に抑制することができず、耐食性が悪く、潤滑皮膜としての加工性が悪くなる傾向にある。それと反対に、潤滑皮膜中のリチウムの含有量が多い(リチウムのモル比率が大きい)ほどアルカリ金属ホウ酸塩の皮膜は吸湿しにくくなる方向になることが判っていた。よって、結晶化の抑制という難結晶性と良好な耐食性と耐吸湿性を得るために、アルカリ金属の全モル数に対するリチウムのモル比率は、0.2〜1.0、0.3〜1.0、0.4〜1.0、0.45〜1.0の範囲の順で好ましくなり、さらに好ましくは0.5〜1.0である。

【0026】

さらに、アルカリ金属ホウ酸塩(A)のホウ素Bとアルカリ金属Mとのモル比率(B/M)は1.5〜4.0でなければならない。このB/Mが1.5〜4.0の範囲の場合には非晶質の皮膜を得ることができ、かつ、良好な耐吸湿性及び耐食性を有することができる。しかし、B/Mが1.5未満では皮膜中のアルカリ金属Mが過剰であるため、吸湿性が非常に大きくなる傾向にあるため、プレス直前での乾燥に長時間を要することになるだけでなく、夏場や梅雨時の高温高湿度環境下に暴露されることにより錆が発生する傾向(耐食性の低下)を招くことになるほか、潤滑性、耐焼き付き性の加工性も低下することになる。また、B/Mが4.0を超える場合はホウ酸成分が過剰となり、結晶質の皮膜が形成される傾向となるため基材との密着性が悪くなる結果、潤滑性、耐焼き付き性の加工性および耐食性が不足する傾向となる。したがって、難結晶性、良好な耐吸湿性、耐食性を有する非晶質の皮膜を得るためには、B/Mが1.5〜3.5、1.5〜3.0の範囲の順で好ましくなり、さらに好ましくは1.5〜2.5である。B/Mが1.5〜4.0の範囲にあることにより、皮膜は吸湿しにくいものとなる結果、再乾燥しやすい皮膜となる。

【0027】

ここで、アルカリ金属ホウ酸塩(A)が吸湿後に結晶化する原因やメカニズムは充分には明確になっていない面があると考えられるが、一応の推測としてアルカリ金属とホウ酸との間での結晶形成のしやすさが関与していると考えられる。すなわちリチウムはホウ酸と結晶を形成しにくい傾向にあるが、ナトリウムやカリウムはホウ酸と結晶を形成しやすいことが推測される。ここで、アルカリ金属ホウ酸塩の皮膜は吸湿すると溶解してアルカリ金属ホウ酸塩の塩飽和溶液が形成されることになると考えられるが、アルカリ金属がナトリウムとカリウムの場合はホウ酸と結晶を形成しやすいのでこの塩飽和溶液中で結晶が形成されることになる。その結果、その皮膜に結晶が少なからず生成することになる。この一度結晶化したアルカリ金属ホウ酸塩はプレス直前に熱風等で加熱して水を蒸発させても不可逆的な性質を有しているため、非晶質の状態には戻らないと考えられる。これに対して、アルカリ金属がリチウムの場合はホウ酸と結晶を形成しないもしくはしずらい傾向にあると考えられるので吸湿後でもその皮膜は結晶化はしないもしくは殆どしないと考えられる。この場合プレス直前で加熱して水分を蒸発させれば吸湿前と同様の非晶質の連続皮膜に復元することが期待でき、優れた加工性が得られているのではないかと推測している。

【0028】

次に、滑剤(B)は、それ自体が軟らかくすべり性があり、塑性加工時でのダイスと被加工材の間での摩擦力を低減させる機能を有する。一般に塑性加工時に摩擦力が増大すると加工エネルギーの増大や発熱、焼付き等が発生するが、滑剤(B)を本発明の塑性加工用水系潤滑剤に含ませると潤滑皮膜中で固体の形で存在して摩擦力の増大が抑制されることになる。そのような機能および性質を有する滑剤(B)は、例えば、その作用があれば、特に限定されないが、例えば、ワックス、ポリテトラフルオロエチレン、脂肪酸石鹸、脂肪酸金属石鹸、脂肪酸アマイド、二硫化モリブデン、二硫化タングステン、グラファイト、メラミンシアヌレート、有機処理合成雲母、層状構造アミノ酸化合物が挙げられる。これらは単独で用いてもよいし、二種類以上組み合わせてもよい。

【0029】

ここで、滑剤(B)がワックスとした場合には、具体例としてポリエチレンワックス、パラフィンワックス、マイクロクリスタリンワックス、ポリプロピレンワックス、カルナバワックスが挙げられる。脂肪酸石鹸および脂肪酸金属石鹸の場合には、具体例としてステアリン酸ナトリウム、ステアリン酸カリウム、ステアリン酸リチウム等のアルカリ金属で構成される石鹸、ステアリン酸カルシウム、ステアリン酸亜鉛、ステアリン酸バリウム、ステアリン酸マグネシウム等の金属石鹸が挙げられる。また、脂肪酸アマイドは脂肪酸を2つ有するアミド化合物であるが、この具体例としてエチレンビスラウリン酸アマイド、エチレンビスステアリン酸アマイド、エチレンビスベヘン酸アマイド、N−N’−ジステアリルアジピン酸アマイド、エチレンビスオレイン酸アマイド、エチレンビスエルカ酸アマイド、ヘキサメチレンビスオレイン酸アマイド、N−N’−ジオレイルアジピン酸アマイドが挙げることができる。

【0030】

滑剤(B)が有機処理した合成雲母である場合には、層状構造を有する合成雲母の層間に有機変性剤を導入したものが相当する。ここで合成雲母はホスト、層間に導入される有機変性剤はゲストと呼ばれているが、有機処理はホストを水で膨潤させて層間距離を広げた状態でゲストを導入する方法で行われている。水で膨潤する性質を有する合成雲母については、具体例としてナトリウム四珪素雲母が挙げられる。ゲストは層間で吸着して強固な結合を形成する一級〜三級アルキルアミンまたはアルキル四級アンモニウム塩であって具体例としてステアリルジメチルアミン、ジステアリルアミン、ジステアリルジメチルアミン、ステアリルトリメチルアンモニウムクロライド、ジステアリルジメチルアンモニウムクロライドが挙げることができる。

【0031】

滑剤(B)が層状構造アミノ酸化合物である場合には、分子構造内に炭素数11以上の炭化水素基を有するアミノ酸もしくはその誘導体である。具体例としてN−ラウロイル−L−リジン[C11H23CONH(CH2)4CH(NH2)COOH]が挙げることができる。

【0032】

本発明の塑性加工用水系潤滑剤は基材に潤滑剤処理液を塗布した際に均一な塗布状態を確保するためにレベリング性とチクソ性を付与する目的で粘度調整剤を配合することができる。なお、これらの配合量は全固形分質量に対して0.1〜30%が好ましい。そのような粘度調整剤としては具体例としてモンモリロナイト、ソーコナイト、バイデライト、ヘクトライト、ノントロナイト、サポナイト、鉄サポナイト及びスチブンサイト等のスメクタイト系粘土鉱物や微粉シリカ、ベントナイト、カオリン等の無機系の増粘剤が挙げられる。また、ヒドロキシエチルセルロース、カルボキシメチルセルロース、ポリアクリル酸アミド、ポリアクリル酸ナトリウム、ポリビニルピロリドン、ポリビニルアルコール、ポリマレイン酸、ウレタン会合型等の有機高分子系増粘剤が挙げられる。

【0033】

本発明の塑性加工用水系潤滑剤はアルカリ金属ホウ酸塩(A)と滑剤(B)との併用によりプレス加工時に金型と被加工材との間での焼き付きを防止し、プレス加工前後での耐食性を付与することができるが、さらに耐焼き付き性や耐食性を向上させる目的で他の無機塩や無機固体粒子、有機系の水溶性防錆剤等を配合しても良い。具体例としてリン酸塩としては、リン酸マグネシウム、リン酸アンモニウム、リン酸アルミニウム、リン酸亜鉛、リン酸リチウム、リン酸ナトリウム、リン酸カリウム、リン酸カルシウムを挙げることができる。なお、リン酸塩は、トリポリリン酸、メタリン酸、ピロリン酸などの縮合リン酸の塩も包含する。バナジウムの酸素酸塩としては、バナジン酸アンモニウム、バナジン酸リチウム、バナジン酸ナトリウム、バナジン酸カリウム、バナジン酸ストロンチウム、オルトバナジン酸ビスマス、バナジン酸水素ナトリウムを挙げることができる。モリブデンの酸素酸塩としては、モリブデン酸アンモニウム、モリブデン酸カルシウム、モリブデン酸リチウム、モリブデン酸ナトリウム、モリブデン酸カリウム、モリブデン酸バリウムを挙げることができる。タングステン酸塩としては、タングステン酸リチウム、タングステン酸ナトリウム、タングステン酸カリウム、タングステン酸アンモニウム、タングステン酸カルシウム、タングステン酸ジルコニウムを挙げることができる。硫酸塩としては、硫酸ナトリウム、硫酸カリウム、硫酸リチウム、硫酸アンモニウム、硫酸カルシウム、硫酸バリウム、硫酸アルミニウムを挙げることができる。珪酸塩としては、珪酸リチウム、珪酸ナトリウム、珪酸カリウム、珪酸アンモニウム、珪酸カルシウム、珪酸マグネシウム、珪酸アルミニウムが挙げられ、珪酸の形態としてオルトケイ酸(nSiO2・(n+1)H2O)、メタケイ酸(nSiO2・nH2O)、メソケイ酸(nSiO2・(n−1)H2O)及びパラケイ酸(nSiO2・(n−2)H2O)(各n=1,2,3,4,...)を包含する。亜硝酸塩としては、亜硝酸ナトリウム、亜硝酸カリウム、亜硝酸リチウム、亜硝酸カルシウム、亜硝酸マグネシウム、亜硝酸リチウム、亜リン酸塩としては、亜リン酸リチウム、亜リン酸ナトリウム、亜リン酸カリウム、亜リン酸カルシウム、亜リン酸亜鉛、亜リン酸アルミニウム、亜リン酸マグネシウム、ジルコニウム化合物としては水分散性酸化ジルコニウムコロイド、水酸化ジルコニウム、オキシ炭酸ジルコニウム、塩基性炭酸ジルコニウム、炭酸ジルコニウムカリウム、炭酸ジルコニウムアンモニウム、ケイ酸ジルコニウム、リン酸ジルコニウム、チタン酸ジルコニウム、ジルコニウム酸リチウム、ジルコニウム酸アルミニウム、ジルコニウム酸マグネシウムが挙げられる。炭酸塩は炭酸ナトリウム、炭酸カリウム、炭酸リチウム、炭酸アンモニウム、炭酸カルシウム、炭酸マグネシウム、炭酸バリウムが挙げられる。金属水酸化物として水酸化カルシウム、水酸化マグネシウム、水酸化亜鉛、水酸化バリウム、水酸化アルミニウムが挙げられる。有機系の水溶性防錆剤はトリエタノールアミンなどのアルカノールアミンの混合成分やp−t−ブチル安息香酸のアミン塩類等、カルボン酸アミン塩、2塩基酸アミン塩基、アルケニルコハク酸及びその水溶性塩とアミノテトラゾール及びその水溶性塩の併用等、公知のものを用いることができる。なお、これら無機塩や無機固体粒子、水溶性防錆剤等は単独で用いてもよいし、二種類以上組み合わせてもよい。これらの配合量は全固形分質量に対して0.1〜30%が好ましい。

【0034】

本発明の塑性加工用水系潤滑剤における液体媒体(溶媒、分散媒体)は水である。尚、乾燥工程での潤滑剤の乾燥時間短縮化のために水よりも低沸点のアルコールを配合してもよい。

【0035】

次に、本発明に係る金属材料塑性加工用水系潤滑剤の滑剤の比率ついて説明する。金属材料塑性加工用水系潤滑剤は、アルカリ金属ホウ酸塩(A)と滑剤(B)の固形分質量の比率が下記の範囲内:(A)/[(A)+(B)]=0.10〜0.97であることが好ましい。更には、(A)/[(A)+(B)]=0.20〜0.95、0.30〜0.90の順でより好ましくなる。前述のように、アルカリ金属ホウ酸塩(A)は潤滑皮膜の造膜剤であり、強固な固体皮膜が形成され、より良好な加工性を得ることができる。ここで、(A)/[(A)+(B)]が0.10未満ではアルカリ金属ホウ酸塩等の固体皮膜の相対量が少なく加工時に高面圧下で膜切れによる耐焼き付きが発生しやすくなるなど耐焼き付け性と潤滑性の加工性が低下する傾向にあり、0.97を超える場合は滑剤(B)が不足することによる摩擦力が増大して、耐焼き付き性や潤滑性の加工性が低下する傾向が認められる場合がある。

【0036】

本発明に係る塑性加工用水系潤滑剤は、液体媒体である水にアルカリ金属ホウ酸塩(A)単独又は、さらに、滑剤(B)および/又は粘度調整剤等を添加して混合することにより製造される。ここで用いられるアルカリ金属ホウ酸塩(A)は水溶性であるが、滑剤(B)や粘度調整剤は水に不溶性もしくは難溶性のものがあり、それらを潤滑剤中で分散させる必要がある。分散方法は必要であれば水に分散剤と成り得る界面活性剤を添加して十分に水に馴染ませた後に分散状態が均一になるまで攪拌を継続する方法で行われる。攪拌方法はプロペラ攪拌、ホモジナイザーでの攪拌等の一般的な方法で行われる。なお、安定した分散状態を得るために公知の界面活性剤を用いることができる。

【0037】

本発明の塑性加工用水系潤滑剤は、鉄もしくは鋼、ステンレス、銅もしくは銅合金、アルミニウムもしくはアルミニウム合金、チタンもしくはチタン合金等の金属材料に適用される。金属材料の形状としては、棒材やブロック材等の素材だけでなく、鍛造後の形状物(ギヤやシャフト等)の加工も考えられ、特に限定されない。

【0038】

次に、本発明の塑性加工用水系潤滑剤の適用方法を説明する。本適用方法は、金属材料の清浄化工程、塑性加工用水系潤滑剤の適用工程及び乾燥工程を含む。以下、各工程を説明することとする。

【0039】

・清浄化工程(前処理工程)

金属材料を上記金属材料塑性加工用水系潤滑剤に接触する前に、ショットブラスト、サンドブラスト、ウェットブラスト、ピーリング、アルカリ脱脂および酸洗浄よりなる群から選ばれる少なくとも一種類の清浄化処理を行うことが好ましい。ここでの清浄化とは、焼鈍等により成長した酸化スケールや各種の汚れ(油など)を除去することを目的とするものである。

【0040】

・適用工程

本発明の水系潤滑剤を金属材料に適用する工程は、特に限定されるものではないが、浸漬法、フローコート法、スプレー法などを用いることができる。塗布は表面が充分に本発明の水系潤滑剤に覆われればよく、塗布する時間にも特に制限は無い。ここで、この際に乾燥性を高めるために金属材料を60〜80℃に加温して金属材料塑性加工用水系潤滑剤と接触させてもよい。また、40〜70℃に加温した金属材料塑性加工用水系潤滑剤を接触させてもよい。これらにより、乾燥性が大幅に向上して乾燥が常温で可能になる場合もあり、熱エネルギーのロスを少なくすることもできる。

【0041】

・乾燥工程

塗布後塑性加工用水系潤滑剤を乾燥する必要がある。乾燥は常温放置でもかまわないが、60〜150℃で1〜30分行ってもよい。

【0042】

ここで、金属表面に形成させる潤滑皮膜の付着量は、その後の加工の程度により適宜コントロールされるが、付着重量として0.5〜40g/m2の範囲であることが好適であり、より好適には2〜20g/m2の範囲である。この付着量が0.5g/m2未満の場合は潤滑性が不充分となる。また、付着量が40g/m2を超えると潤滑性は問題ないが、金型へのカス詰まり等が生じ好ましくない。なお、付着量は処理前後の金属材料の重量差および表面積より計算することができる。前述の付着量範囲になるようにコントロールするためには水系潤滑剤の固形分重量(濃度)を適宜調節する。実際には、高濃度の潤滑剤を水で希釈し、その処理液にて使用する場合が多い。

【0043】

本発明の水系潤滑剤を用いて金属材料表面に潤滑皮膜を形成させる工程は二段処理で行っても良い。二段処理ではアルカリ金属ホウ酸塩(A)から成る一層目の潤滑下地皮膜を形成後、次いで二層目に滑剤(B)を含む潤滑層を形成させることで潤滑皮膜が形成される。具体的には、清浄化工程の後にアルカリ金属ホウ酸塩(A)を主成分とする水系潤滑剤を塗布し、乾燥させて下地皮膜を形成させる。そして次工程で滑剤(B)を主成分とする水系潤滑剤を塗布し、乾燥させて二層目を形成させる。なお、二層目の潤滑層の形成は湿式である必要は無く、例えば伸線や伸管等の引き抜き加工においてパウダー状にした滑剤(B)を乾式潤滑剤としてダイス前にて引き込ませることで潤滑層を形成させることが可能である。この方法では引き抜き加工と同時にアルカリ金属ホウ酸塩(A)と滑剤(B)で構成される二層潤滑皮膜が形成され、その後の引き抜きや鍛造等の加工でも優れた潤滑性が得られるので生産上都合が良い。

【発明の効果】

【0044】

上述したように本発明の金属材料塑性加工用水系潤滑剤は、高温・高湿度環境下でも吸湿しにくく、難結晶性を有する耐吸湿性と耐食性及び加工性に優れる金属材料を提供できる塑性加工用潤滑剤である。また、本発明の金属材料塑性加工用水系潤滑剤を塗布し乾燥することで金属材料表面上に皮膜を形成した金属材料を得ることができる。

【図面の簡単な説明】

【0045】

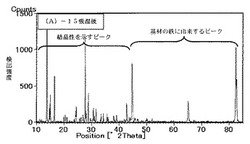

【図1】X線回折装置で吸湿後の(A)−1の皮膜を測定して得られたスペクトル図

【図2】X線回折装置で吸湿後の(A)−15の皮膜を測定して得られたスペクトル図。

【発明を実施するための形態】

【0046】

本発明の実施例を比較例と共に挙げることによって、本発明のその効果と共にさらに具体的に説明する。なお、本発明はこれらの実施例によって制限されるものではない。

【実施例】

【0047】

(1)アルカリ金属ホウ酸塩(A)の作製

表1に示すようにアルカリ金属の種類、ホウ素とアルカリ金属のモル比率を変化させたアルカリ金属ホウ酸塩(A)の水溶液を作製した。用いた試料と水溶液の作製方法を以下に示す。

(1−1)試料

何れも純正化学株式会社製の試薬特級を用いた

・ 水酸化リチウム・一水和物

・ 水酸化ナトリウム

・ 水酸化カリウム

・ ホウ酸

(1−2)アルカリ金属ホウ酸塩水溶液の作製方法

▲1▼.脱イオン水を60℃に加熱する。

▲2▼.脱イオン水に各アルカリ金属水酸化物を添加して完全に溶解させる。

▲3▼.ホウ酸を添加して完全に溶解させる。

なお、これら全てのアルカリ金属ホウ酸塩(A)の水溶液は全固形分と水の重量比を30:70とした。

【0048】

(2)アルカリ金属ホウ酸塩(A)皮膜の形成方法

(1)で作製したアルカリ金属ホウ酸塩の水溶液を基材(SPCC−SD板材)に塗布して基材上にアルカリ金属ホウ酸塩(A)の皮膜を形成させた。

基材:冷延鋼板(SPCC−SD板材)150mm×35mm×0.8mmt

<皮膜形成での処理工程>

(a)脱脂:市販の脱脂剤(製品名:ファインクリーナー4360、日本パーカライジング(株)製)濃度20g/L、温度60℃、浸漬10分

(b)水洗:水道水、常温、浸漬30秒

(c)純水洗:脱イオン水、常温、浸漬30秒

(d)皮膜形成処理:(1)で作製したアルカリ金属ホウ酸塩(A)水溶液 温度60℃、浸漬30秒

(e)乾燥:100℃、10分

(f)乾燥皮膜量:約8g/m2

【0049】

(3)結晶性、吸湿率、耐食性の評価

(2)で作製したアルカリ金属ホウ酸塩(A)の皮膜を用いて吸湿前後での結晶性、吸湿率、屋内暴露での耐食性を評価した。試験条件および試験方法を以下に示す。

(3−1)結晶性

各アルカリ金属ホウ酸塩(A)皮膜について吸湿前後での結晶性の有無を目視およびX線回折装置を用いて確認した。なお、吸湿後の測定試料は気温30℃、相対湿度70%の恒温恒湿槽で40時間経過後の皮膜を用いた。X線回折測定ではアルカリ金属ホウ酸塩(A)皮膜を測定すると非晶質の場合は結晶性を示すピークは検出されないが、吸湿により結晶化した場合は下図に示される結晶性を示すピークが検出される。なお、皮膜の結晶性は目視によるときには皮膜の白化(白色化)程度を評価した。

目視による結晶性の判定基準

4:結晶物質の生成は見られない。(目視で皮膜の白化は認められず。)

3:結晶物質の生成は極少量生成している。(目視で極僅かに白化している。)

2:結晶物質が多少生成している。(目視で点々と白化している。)

1:結晶物質が顕著に生成している。(目視でほぼ全面に白化している。)

X線回折測定での測定条件

測定装置:Xpert−MPD(パナリティカル社製)

X線:Cu管球

管電圧−電流:45kV−40mA

ステップサイズ:0.0167(°)

スキャン速度:0.0423(°/sec)

測定範囲:10〜85°

(3−2)吸湿率

(2)で作製した各アルカリ金属ホウ酸塩(A)の皮膜を形成させた試験片を気温30℃、相対湿度70%に保持した恒温恒湿槽に投入した。吸湿による重量増加を電子天秤で連続的に測定した。吸湿率は以下の式から算出した。

吸湿率(%)=(吸湿による重量増加/吸湿前の皮膜重量)×100

測定時間は吸湿開始から5時間とし、その間での吸湿率の最大値を表1に示した。

(3−3)耐食性評価

(2)でアルカリ金属ホウ酸塩皮膜を形成させた試験片を夏場の時期に屋内で三ヶ月間暴露して錆の発生面積を目視にて観察した。

耐食性の判断基準

4:錆の発生無し

3:試験片表面積に対する錆の発生面積が5%未満

2:試験片表面積に対する錆の発生面積が5%以上20%未満

1:試験片表面積に対する錆の発生面積が20%以上

【0050】

アルカリ金属ホウ酸塩(A)皮膜について吸湿前後での結晶性、吸湿率、屋内暴露での耐食性の評価結果を表1に示す。

【表1】

【0051】

アルカリ金属としてリチウムを含有しない、もしくはリチウムの比率が5%である(A)−13〜(A)−16、(A)−19は何れも吸湿後に結晶化し、耐食性が悪かった。それに対してリチウムを10%以上含有する(A)−1〜(A)−12では少なくとも著しい結晶化は起こらかった。なお、リチウムの比率が10%以上で結晶化の抑制効果は得られ、25%以上ではその効果がより発揮され、さらに50%以上であれば顕著であった。また、(A)−1〜(A)−5を比較するとリチウムのモル比率が高いほど吸湿率は低く、耐吸湿性が向上していることが判る。また、ホウ素とアルカリ金属とのモル比率(B/M)は1.5〜4.0が適当であり、1.5を下回る(A)−17の場合は吸湿が非常大きく、耐吸湿性が非常に悪く、結晶化をしていないのにも関わらず耐食性が悪かった。また、B/Mが4.0を上回る(A)−18の場合は吸湿試験前の状態で既に結晶性を示していて、耐食性も悪い結果であった。つまり、基材が鉄の場合での耐食性に関しては、吸湿後に結晶化しない(A)−1〜(A)−12は良好な耐食性を示していたが、(A)−13〜(A)−19は、吸湿後に結晶化するものとしないものを含め、基材から皮膜が剥離、脱落して錆が顕著に発生、耐食性が非常に悪かった。

【0052】

X線回折装置で吸湿後の(A)−1と(A)−15を測定して得られたスペクトルを参考として図1と2に示す。(A)−1は基材の鉄に由来するピークのみが検出され、皮膜の結晶性を示すピークは殆ど検出されなかった。それに対して(A)−15は目視で顕著に結晶物質の生成が確認されており、X線回折で得られたスペクトルでは結晶性を示すピークが多数検出された。試験材の調整などにより多少の違いは発生するかも知れないが、このようなスペクトルによっても皮膜の結晶状態を把握することができる。

【0053】

(4)塑性加工用水系潤滑剤の作製

(1)で作製したアルカリ金属ホウ酸塩(A)ならびに滑剤(B)およびその他の成分を含む表2に示す組み合わせ及び割合で実施例1〜20及び比較例1〜7の塑性加工用水系潤滑剤を調製した。これら全ての水系潤滑剤は全固形分と水の重量比を15:85とした。なお、水系潤滑剤は乾燥後の潤滑皮膜が目的の皮膜量になるように水で希釈して濃度を調整して使用した。比較例8は代表的なリン酸塩/石鹸処理である。

【0054】

(5)冷間鍛造試験用皮膜処理

実施例1〜19及び比較例1〜7の塑性加工用水系潤滑剤を評価用試験片に塗布して潤滑皮膜を形成させた。前処理及び皮膜処理工程を以下に示す。実施例20は二段処理で潤滑皮膜を形成させている。

評価用試験片:S45C球状化焼鈍材 25mmΦ×30mm

<実施例1〜19および比較例1〜7の前処理及び皮膜処理>

(a)脱脂:市販の脱脂剤(製品名:ファインクリーナー4360、日本パーカライジング(株)製)濃度20g/L、温度60℃、浸漬10分

(b)水洗:水道水、常温、浸漬30秒

(c)潤滑皮膜処理:(4)で作製した水系潤滑剤 温度60℃、浸漬1分

(d)乾燥:100℃、10分

(e)乾燥皮膜量:約8g/m2

<実施例20の前処理及び皮膜処理>

(a)脱脂:市販の脱脂剤(製品名:ファインクリーナー4360、日本パーカライジング(株)製)濃度20g/L、温度60℃、浸漬10分

(b)水洗:水道水、常温、浸漬30秒

(c)潤滑皮膜処理(一段目):アルカリ金属ホウ酸塩(A)を主成分とする水系潤滑剤

(d)温度60℃、浸漬1分 潤滑下地皮膜の形成

(e)乾燥:100℃、10分

(f)潤滑皮膜処理(二段目):滑剤(B)を主成分とする水系潤滑剤

(g)温度60℃、浸漬10秒 潤滑層の形成

(h)乾燥:100℃、10分

(i)乾燥皮膜量:合計約8g/m2(潤滑下地:約6g/m2、潤滑層:約2g/m2)

【0055】

比較例8の(リン酸塩/石鹸処理)の前処理及び皮膜処理工程を以下に示す。

<比較例8(リン酸塩/石鹸処理)の前処理及び皮膜処理>

(a)脱脂:市販の脱脂剤(製品名:ファインクリーナー4360、日本パーカライジング(株)製)濃度20g/L、温度60℃、浸漬10分

(b)水洗:水道水、常温、浸漬30秒

(c)酸洗:塩酸 濃度17.5%、常温、浸漬10分

(d)水洗:水道水、常温、浸漬30秒

(e)化成処理:市販のリン酸亜鉛化成処理剤(製品名:パルボンド181X、日本パーカライジング(株)製)濃度90g/L、温度80℃、浸漬10分

(f)水洗:水道水、常温、浸漬30秒

(g)石鹸処理:市販の反応石鹸潤滑剤(製品名:パルーブ235、日本パーカライジング(株)製)濃度70g/m2、85℃、浸漬3分

(h)乾燥:100℃、10分

(i)乾燥皮膜量:約10g/m2

【0056】

(6)冷間鍛造試験

高湿度環境下で吸湿した後に再乾燥させた潤滑皮膜の潤滑性および耐焼き付き性を冷間鍛造試験で評価した。(5)の方法で皮膜処理した試験片を気温30℃、相対湿度70%に保持した恒温恒湿槽に投入して40時間静置した。その後に試験片を恒温恒湿槽から取り出し、ジェットヒーターを用いて200℃の熱風で試験片を5秒間加熱して水分を蒸発させた後に鍛造試験を行った。冷間鍛造試験は特許第3227721号公報の発明に準じたスパイク試験加工を行い、加工時の最大荷重(kNf)とスパイク高さ(mm)を測定して潤滑性を評価した。また、試験片の加工面の焼き付き具合を観察して耐焼き付き性を評価した。

スパイクテストでの判定基準

潤滑性

性能値=スパイク高さ(mm)/加工荷重(kNf)×100

値が大きいほど潤滑性良好

○:0.95以上

△:0.93以上0:95未満

×:0.93未満

耐焼き付き性

加工面の焼き付き具合

○:焼き付き無し

△:微小焼き付き

×:重度の焼き付き

【0057】

塑性加工用水系潤滑剤の冷間鍛造での試験結果を表2に示す。表2から明らかなように、本発明の金属材料塑性加工用水系潤滑剤である実施例1〜20は難結晶性であるアルカリ金属ホウ酸塩(A)を用いたため、吸湿後でも潤滑皮膜を再乾燥すれば冷間鍛造試験で優れた加工性(潤滑性と耐焼き付き性)を示した。また、実施例20のように二段処理で潤滑皮膜を形成させても十分な加工性が得られた。一方、比較例1〜5および7はアルカリ金属ホウ酸塩(A)が吸湿後に結晶化しやすいものであるため、加工性である潤滑性と耐焼き付き性は実施例に比べて大きく劣っている。また、比較例6は、吸湿後に結晶していないが、耐吸湿性が非常に悪いため、加工性である潤滑性と耐焼き付き性は非常に劣っていた。また、比較例8のリン酸塩皮膜に反応石けん処理を行ったものは、優れた潤滑性と耐焼き付き性を示すものの、廃水処理や液管理が必要で簡便な処理工程や装置では使用できず、反応に伴う廃棄物を生じるため環境負荷が大きい。

【0058】

【表2】

滑剤(B)について

(B)−1:ポリエチレンワックス 粒子径0.5μm

(B)−2:パラフィンワックス 粒子径2μm

(B)−3:ポリテトラフルオロエチレン 粒子径0.2μm

(B)−4:二硫化モリブデン 粒子径2μm

(B)−5:グラファイト 粒子径2μm

(B)−6:エチレンビスステアリン酸アマイド 粒子径5μm

(B)−7:メラミンシアヌレート 粒子径0.5μm

(B)−8:Nε−ラウロイル−L−リジン 粒子径10μm

(B)−9:ステアリン酸カルシウム 粒子径10μm

その他:粘度調整剤(合成ヘクトライト)9%+界面活性剤1%

【産業上の利用可能性】

【0059】

以上の説明から明らかなように本発明の金属材料塑性加工用水系潤滑剤を用いると吸湿によるアルカリ金属ホウ酸塩(A)の結晶化が抑制されるため、吸湿後でも再乾燥すれば優れた加工性が得られる。また、アルカリ金属ホウ酸塩(A)の結晶化が抑制されるため耐食性も良好である。したがって産業上の利用価値が極めて大きい。

【技術分野】

【0001】

本発明は鍛造、伸線、伸管、ロールフォーミング、プレス等の冷間領域での塑性加工において鉄鋼、ステンレス、アルミニウムおよびアルミニウム合金、チタンおよびチタン合金、銅および銅合金、マグネシウムおよびマグネシウム合金等の各種金属材料表面に難結晶性(結晶化をしない、または殆どしない)のもので、耐吸湿性、耐食性及び加工性(潤滑性、耐焼き付き性)に優れた金属材料塑性加工用水系潤滑剤(金属材料塑性加工用水系組成物といってもよい。以下同じ)および材料表面上に当該潤滑剤を塗布し乾燥して皮膜を形成させた金属材料に関する。

【背景技術】

【0002】

鍛造、伸線、伸管、ロールフォーミング、プレス等に代表される塑性加工においては金属表面同士(特にダイスと被加工材)が激しく擦れ合う際に生じる摩擦は、加工エネルギーの増大、発熱、焼付き現象などの原因となるため摩擦力低減を目指した様々な潤滑剤が用いられてきた。潤滑剤としては、古くから、油や石けん類などが用いられ、摩擦表面に供給することで流体潤滑膜として摩擦力を低減してきたが、表面積拡大による大きな発熱を伴い高面圧下で摺動する塑性加工では潤滑性が不十分であったり、潤滑膜切れなどにより焼付き現象が発生し易くなる。そのため充分な皮膜強度を有し高面圧下でもダイスと被加工材の界面に介在することで潤滑膜切れを起こしにくく金属同士の直接接触を回避できるホウ酸塩(ボラックス、ホウ砂)皮膜、リン酸塩結晶皮膜等の無機皮膜等の固体皮膜を予め金属材料表面を被覆しておく技術が一般化されて広く用いられている。

【0003】

一方、近年、加工エネルギーの更なる低減化や強加工度化、難加工材への対応、皮膜プロセスの環境保全性(例えばリン酸塩処理はスラッジ等の産業廃棄物が多量に生じさせるので環境保全上問題がある)、潤滑パウダーレスやオイルレス加工への対応など、固体皮膜への要求は多岐に亘り急速に高まりつつあり、これらの要求に対して環境保全を考慮する一方、高度な潤滑性を有する固体皮膜が開発されつつある。この技術は被加工材の表面に水系の塑性加工潤滑剤を塗布し乾燥するだけの簡便な工程によって高度な潤滑性を有する皮膜を形成させるものである。

【0004】

このような技術として特許文献1(WO2002/012420)に(A)硫酸塩、ケイ酸塩、ホウ酸塩、モリブデン酸塩およびタングステン酸塩よりなる群から選ばれる少なくとも一種の水溶性無機塩と(B)ワックスを必要な場合は界面活性剤を加えて水に溶解または分散させた組成物で、固形分質量比(B)/(A)が0.3〜1.5の範囲内にあることを特徴とする金属材料塑性加工用水系潤滑剤が開示されている。この技術は、潤滑皮膜が(A)の水溶性無機塩から成る固体皮膜中で(B)のワックスなどの潤滑成分がバインドされることで形成され、これを被加工材表面にコーティングすると高度な加工性能を有する潤滑皮膜を簡便かつ省力的に得られる優れた技術である。この技術は主に塑性加工分野で広く用いられており、工業的に実績のあるリン酸塩皮膜と石けんとの組み合わせと比較しても表面積拡大が大きい強加工用途にも適用可能な有望な技術である。なお、(A)の水溶性無機塩では具体的に四ホウ酸ナトリウムが用いられている。

【0005】

特許文献1にもあるように水溶性無機塩は塑性加工用水系潤滑剤の固体皮膜の必須成分である。その理由は水溶性無機塩で構成される潤滑皮膜は充分な皮膜強度を有し、前述のように高面圧下でもダイスと被加工材の界面に介在して潤滑膜切れを起こしにくく金属同士の直接接触を回避することができるためである。よって塑性加工用水系潤滑剤では水溶性無機塩に適切な滑剤を組み合わせることで塑性加工時に良好な潤滑状態を維持することができる。

【0006】

この水溶性無機塩で構成される塑性加工用水系潤滑剤の皮膜形成メカニズムについては、四ホウ酸ナトリウムは潤滑剤処理液中で水に溶解した状態であって金属材料表面に潤滑剤を塗布して乾燥させると溶媒の水が蒸発してそのホウ酸塩で構成される潤滑皮膜が形成されると考えられている。そして、その際にそのホウ酸塩は金属材料表面で固形物として析出して非晶質の連続皮膜を形成する。このように形成された皮膜は塑性加工に耐えうる皮膜強度を備え、金属材料表面との密着性も優れるため摩擦係数を低減させる適切な滑剤を配合させることで塑性加工時に良好な潤滑性を示すことになる。

【0007】

また、特許文献2(特開2000−345361)には、一方で耐吸湿性と耐食性の優れるホウ酸塩で構成される潤滑皮膜に関する技術が記載されている。特許文献2においては、ホウ酸塩を100重量部、ホスホン酸塩を0.1〜10重量部、有機酸塩を0.4〜4重量部の割合で含む金属材料引き抜き加工用前処理剤で、この前処理剤を溶解した処理溶液に金属材料を接触させてから乾燥する方法が開示されている。ここで用いられるホウ酸塩はペンタホウ酸リチウム4水塩、ペンタホウ酸ナトリウム4水塩、ペンタホウ酸カリウム4水塩から選ばれる少なくとも1種類との記載がある。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】WO2002/012420

【特許文献2】特開2000−345361

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかし、特許文献1に記載されている水溶性無機塩(四ホウ酸ナトリウム)は吸湿性が小さくなく、金属材料表面に形成された固体皮膜は夏場や梅雨時等の高温高湿度環境下に暴露されると大気中の水蒸気を吸収して吸湿する。吸湿するとそのホウ酸塩の皮膜は水で膨潤もしくは溶解して徐々に固体から流動体へと変化する。皮膜が流動化すると皮膜強度は著しく低下して塑性加工時に高面圧下でダイスと被加工材の界面で潤滑膜切れを起こし、金属同士の直接接触が起こるようになる。よってそのようなホウ酸塩で構成される塑性加工用潤滑剤は高温高湿度環境下に長時間暴露されると吸湿して潤滑性、耐焼き付き性等の加工性が大きく低下するという問題があった。また、耐食性が低下する傾向にあるという問題もあった。

【0010】

さらに、ホウ酸ナトリウムは先述したように非晶質の連続皮膜を形成するが、吸湿後では結晶化する傾向があることが判っている。連続皮膜が結晶化すると材料表面との密着性が大きく低下する傾向となるのでプレス加工時にその皮膜が脱落して金属同士の直接接触が生じるため焼き付きが発生しやすくなるなど潤滑性を含めて加工性が低下する傾向にある。また、結晶化したホウ酸塩は材料表面から剥離や脱落するなど消失することがあるため、鉄等の金属材料表面に用いるとすると剥離や脱落した部分(消失した部分)においては錆が発生して、耐食性が低下することがある。この錆が発生すると外観不良になるだけでなくプレス加工時における加工面での寸法精度を低下させる傾向がある。塑性加工では金属材料がプレスした際に金型の形状通りに成形されることが重要な要求項目となっており、寸法精度や鍛造肌が平滑なものほど品質が優れることなる。このプレス加工前に発生した錆は摩擦力を増大させるために潤滑性を低下させて寸法精度や鍛造肌の悪化を招く。また、プレス加工後に発生する錆は加工面での表面粗度を増大させて寸法精度の低下と鍛造肌の悪化を招くことが懸念される。

【0011】

一般に吸湿性がある成分を有して構成される潤滑皮膜に対しては、プレス直前に熱風等で100℃程度に加熱すれば潤滑性が吸湿前の状態まで復元することがあることが知られている。これは吸湿により潤滑皮膜中に取り込まれた水分がプレス前の加熱により蒸発するので皮膜強度が吸湿前の状態に戻るためと考えられて、このような方法は実際に潤滑皮膜が吸湿しやすい梅雨や夏場の時期に製造ラインで行われていることがある。もっともこの作業は吸湿により潤滑皮膜に取り込まれた水分を蒸発させることで安定した潤滑状態を得るだけでなく、加熱による金属材料の軟化も目的としていると考えられる。つまり、プレス直前の加熱で潤滑皮膜を乾燥させると同時に基材の金属材料も加熱され、よって金属材料が熱により軟化するのでプレス時の変形抵抗が小さくなり、成形荷重は低下するためと考えられている。そして、これによりプレス機と金型への負荷が低減されるのでプレス機械や金型の寿命延長がもたらされることになる。このように潤滑皮膜の吸湿性が大きいと耐食性が低下する傾向があることのほか、再乾燥に長時間を要することになるので品質面、生産性の観点からもなるべく吸湿性の小さい皮膜が求められている。

【0012】

しかし、特許文献1に記載の四ホウ酸ナトリウムで構成される潤滑皮膜は前述にように吸湿後に結晶化する性質があり、一度結晶化した皮膜はプレス直前で加熱しても吸湿前の非晶質の状態には戻らない性質があるので良好な耐食性と加工性が得られない問題があった。

【0013】

また、特許文献2に記載されている潤滑皮膜については、そのホウ酸塩が吸湿後に結晶化する現象については言及されておらず、充分な耐食性が得られていないという問題がある。

【0014】

ここで、吸湿させにくくする対策の一つとして潤滑皮膜形成からプレス加工までの工程を一貫して行うインラインシステムが検討され、一部実用化されてきている。この方法を用いるのであれば潤滑皮膜が吸湿する前か、または僅かに吸湿した状態でプレス加工されるため潤滑皮膜の吸湿の影響を無視することができて、尚且つ生産効率も向上できて都合が良いことになる。しかし、このようなシステムであっても生産の都合、例えば生産トラブルやメンテナンスに伴う長時間のライン停止がある場合を想定した場合にはその潤滑皮膜は吸湿することを妨げることができない。それでも潤滑皮膜が乾燥工程での予熱で皮膜温度が外気温よりも高い場合には皮膜中の水分が蒸発する方向に働くため直ちには吸湿はしないが、金属材料が冷めて外気温付近まで低下したとするとおおむね吸湿は開始されることになるため、この使用方法においても吸湿性が小さな潤滑皮膜が求めれている。何れにしても皮膜温度が外気の温度まで低下すると潤滑皮膜の吸湿は避けられず、水溶性無機塩、特に四ホウ酸ナトリウムで構成されるものは結晶化する傾向が強く、吸湿性があまり大きくなくとも、耐食性は悪いことになる。

【0015】

このように、塑性加工用水系潤滑剤では加工時に金型と材料間での焼き付きを防止する目的でボラックス(四ホウ酸ナトリウム)に挙がられるアルカリ金属ホウ酸塩(ホウ酸のアルカリ金属塩)が用いられているが、一般的にアルカリホウ酸塩の潤滑皮膜は吸湿性が小さくないため、夏場や梅雨時等の高温高湿度環境下に暴露されると大気中の水蒸気を吸収、一部溶解状態にまでなり、皮膜強度が大きく低下してプレス加工時に焼き付きが発生するなど加工性が悪いことがある。また、吸湿前における非晶質状の連続皮膜が、吸湿後により結晶化する性質があり、結晶化してしまうと材料表面との密着性が大きく低下するのでプレス加工時に焼き付きが発生しやすくするだけでなく、材料表面から脱落して鉄等の金属材料では錆が発生するなど耐食性等の問題がある。

【0016】

したがって、アルカリ金属ホウ酸塩で構成される塑性加工用水系潤滑剤であって、比較して吸湿がしにくく、更に吸湿後に結晶化しない、または、しても性能上殆ど問題とならない難結晶性である潤滑皮膜が望まれている。本発明は高温・高湿度環境下でも吸湿しにくく、難結晶性を有す、耐吸湿性、耐食性及び塑性加工性に優れる金属材料塑性加工用水系潤滑剤とその潤滑皮膜を形成させた金属材料を提供することを目的とするものである。

【課題を解決するための手段】

【0017】

本発明は、前記課題を解決するために、以下のように構成したものである。

【0018】

本発明(1)は、アルカリ金属ホウ酸塩(A)を含有する水系潤滑剤において、アルカリ金属ホウ酸塩(A)にホウ酸リチウムを含み、アルカリ金属ホウ酸塩(A)における全アルカリ金属に対するリチウムのモル比率が0.1〜1.0であって、かつ、アルカリ金属ホウ酸塩(A)のホウ素Bとアルカリ金属Mとのモル比率(B/M)が1.5〜4.0であることを特徴とする金属材料塑性加工用水系潤滑剤である。

【0019】

本発明(2)は、前記発明(1)に記載の金属材料塑性加工用水系潤滑剤であって、滑剤(B)を含み、アルカリ金属ホウ酸塩(A)と滑剤(B)の固形分質量の比率 (A)/[(A)+(B)]が0.10〜0.97であることを特徴とする金属材料塑性加工用水系潤滑剤である。

【0020】

本発明(3)は、滑剤(B)がワックス、ポリテトラフルオロエチレン、脂肪酸石鹸、脂肪酸金属石鹸、脂肪酸アマイド、二硫化モリブデン、二硫化タングステン、グラファイト、メラミンシアヌレート、有機処理合成雲母、層状構造アミノ酸化合物からなる群より選ばれる少なくとも一種であることを特徴とする前記発明(2)に記載の金属材料塑性加工用水系潤滑剤である。

【0021】

本発明(4)は、前記発明(1)から(3)までの何れか一つの金属材料塑性加工用水系潤滑剤を塗布し乾燥することで金属材料表面上に皮膜を形成したことを特徴とする塑性加工性に優れた金属材料である。

【0022】

本発明(5)は、前記発明(1)に記載の金属材料塑性加工用水系潤滑剤を用いて一層目にアルカリ金属ホウ酸塩(A)から成る潤滑下地皮膜を形成後、次いで二層目に滑剤(B)を含む潤滑層を形成したことを特徴とする塑性加工性に優れた金属材料である。

【0023】

本発明に係る金属材料塑性加工用水系潤滑剤は、アルカリ金属ホウ酸塩(A)を含有する水系潤滑剤において、アルカリ金属ホウ酸塩(A)にホウ酸リチウムを含み、アルカリ金属ホウ酸塩における全アルカリ金属に対するリチウムのモル比率が0.1〜1.0であることを特徴とする金属材料塑性加工用水系潤滑剤である。及び、アルカリ金属ホウ酸塩(A)のホウ素Bとアルカリ金属Mとのモル比率(B/M)が1.5〜4.0であること等を特徴としている。まず、本発明に係る金属材料組成加工用水系潤滑剤の各成分、組成等から順に説明することとする。

【0024】

本発明に係る金属材料塑性加工用水系潤滑剤で用いられるアルカリ金属ホウ酸塩(A)とは、ホウ酸のアルカリ金属塩のことを示し、アルカリ金属水酸化物とホウ酸との中和反応により合成することができる。このアルカリ金属ホウ酸塩には、ホウ酸がアルカリ金属より相対的に多い場合も含むものとする。具体的には加熱した水にアルカリ金属水酸化物を添加し、溶解後にホウ酸を添加して完全に溶解させる方法で得られる。ここで、アルカリ金属とは、周期律表1族に規定されている金属のことを示す。ここで使用することができるアルカリ金属水酸化物は、例えば水酸化リチウム、水酸化カリウム、水酸化ナトリウム、水酸化ルビジウム等が挙げることができる。これらのアルカリ金属水酸化物は単独で用いてもよいし二種類以上を混合して用いてもよい。しかし、アルカリ金属としてリチウムを含有することを特徴としている。

【0025】

アルカリ金属ホウ酸塩(A)においてアルカリ金属の全モル数に対するリチウムのモル比率は0.1〜1.0でなければならない。このモル比率の範囲内においては、アルカリ金属ホウ酸塩の吸湿による結晶化の抑制(すなわち難結晶性の発現)と吸湿を小さくすること(すなわち良好な耐吸湿性)を得ることができる。これにより、優れた耐食性と結晶がないまたはほとんどないという良好な皮膜外観を得ることができる。しかし、そのモル比率が0.1未満では潤滑皮膜の吸湿によるアルカリ金属ホウ酸塩の結晶化を抑制する本発明の効果が十分に得ることができないことになり、皮膜の結晶化を十分に抑制することができず、耐食性が悪く、潤滑皮膜としての加工性が悪くなる傾向にある。それと反対に、潤滑皮膜中のリチウムの含有量が多い(リチウムのモル比率が大きい)ほどアルカリ金属ホウ酸塩の皮膜は吸湿しにくくなる方向になることが判っていた。よって、結晶化の抑制という難結晶性と良好な耐食性と耐吸湿性を得るために、アルカリ金属の全モル数に対するリチウムのモル比率は、0.2〜1.0、0.3〜1.0、0.4〜1.0、0.45〜1.0の範囲の順で好ましくなり、さらに好ましくは0.5〜1.0である。

【0026】

さらに、アルカリ金属ホウ酸塩(A)のホウ素Bとアルカリ金属Mとのモル比率(B/M)は1.5〜4.0でなければならない。このB/Mが1.5〜4.0の範囲の場合には非晶質の皮膜を得ることができ、かつ、良好な耐吸湿性及び耐食性を有することができる。しかし、B/Mが1.5未満では皮膜中のアルカリ金属Mが過剰であるため、吸湿性が非常に大きくなる傾向にあるため、プレス直前での乾燥に長時間を要することになるだけでなく、夏場や梅雨時の高温高湿度環境下に暴露されることにより錆が発生する傾向(耐食性の低下)を招くことになるほか、潤滑性、耐焼き付き性の加工性も低下することになる。また、B/Mが4.0を超える場合はホウ酸成分が過剰となり、結晶質の皮膜が形成される傾向となるため基材との密着性が悪くなる結果、潤滑性、耐焼き付き性の加工性および耐食性が不足する傾向となる。したがって、難結晶性、良好な耐吸湿性、耐食性を有する非晶質の皮膜を得るためには、B/Mが1.5〜3.5、1.5〜3.0の範囲の順で好ましくなり、さらに好ましくは1.5〜2.5である。B/Mが1.5〜4.0の範囲にあることにより、皮膜は吸湿しにくいものとなる結果、再乾燥しやすい皮膜となる。

【0027】

ここで、アルカリ金属ホウ酸塩(A)が吸湿後に結晶化する原因やメカニズムは充分には明確になっていない面があると考えられるが、一応の推測としてアルカリ金属とホウ酸との間での結晶形成のしやすさが関与していると考えられる。すなわちリチウムはホウ酸と結晶を形成しにくい傾向にあるが、ナトリウムやカリウムはホウ酸と結晶を形成しやすいことが推測される。ここで、アルカリ金属ホウ酸塩の皮膜は吸湿すると溶解してアルカリ金属ホウ酸塩の塩飽和溶液が形成されることになると考えられるが、アルカリ金属がナトリウムとカリウムの場合はホウ酸と結晶を形成しやすいのでこの塩飽和溶液中で結晶が形成されることになる。その結果、その皮膜に結晶が少なからず生成することになる。この一度結晶化したアルカリ金属ホウ酸塩はプレス直前に熱風等で加熱して水を蒸発させても不可逆的な性質を有しているため、非晶質の状態には戻らないと考えられる。これに対して、アルカリ金属がリチウムの場合はホウ酸と結晶を形成しないもしくはしずらい傾向にあると考えられるので吸湿後でもその皮膜は結晶化はしないもしくは殆どしないと考えられる。この場合プレス直前で加熱して水分を蒸発させれば吸湿前と同様の非晶質の連続皮膜に復元することが期待でき、優れた加工性が得られているのではないかと推測している。

【0028】

次に、滑剤(B)は、それ自体が軟らかくすべり性があり、塑性加工時でのダイスと被加工材の間での摩擦力を低減させる機能を有する。一般に塑性加工時に摩擦力が増大すると加工エネルギーの増大や発熱、焼付き等が発生するが、滑剤(B)を本発明の塑性加工用水系潤滑剤に含ませると潤滑皮膜中で固体の形で存在して摩擦力の増大が抑制されることになる。そのような機能および性質を有する滑剤(B)は、例えば、その作用があれば、特に限定されないが、例えば、ワックス、ポリテトラフルオロエチレン、脂肪酸石鹸、脂肪酸金属石鹸、脂肪酸アマイド、二硫化モリブデン、二硫化タングステン、グラファイト、メラミンシアヌレート、有機処理合成雲母、層状構造アミノ酸化合物が挙げられる。これらは単独で用いてもよいし、二種類以上組み合わせてもよい。

【0029】

ここで、滑剤(B)がワックスとした場合には、具体例としてポリエチレンワックス、パラフィンワックス、マイクロクリスタリンワックス、ポリプロピレンワックス、カルナバワックスが挙げられる。脂肪酸石鹸および脂肪酸金属石鹸の場合には、具体例としてステアリン酸ナトリウム、ステアリン酸カリウム、ステアリン酸リチウム等のアルカリ金属で構成される石鹸、ステアリン酸カルシウム、ステアリン酸亜鉛、ステアリン酸バリウム、ステアリン酸マグネシウム等の金属石鹸が挙げられる。また、脂肪酸アマイドは脂肪酸を2つ有するアミド化合物であるが、この具体例としてエチレンビスラウリン酸アマイド、エチレンビスステアリン酸アマイド、エチレンビスベヘン酸アマイド、N−N’−ジステアリルアジピン酸アマイド、エチレンビスオレイン酸アマイド、エチレンビスエルカ酸アマイド、ヘキサメチレンビスオレイン酸アマイド、N−N’−ジオレイルアジピン酸アマイドが挙げることができる。

【0030】

滑剤(B)が有機処理した合成雲母である場合には、層状構造を有する合成雲母の層間に有機変性剤を導入したものが相当する。ここで合成雲母はホスト、層間に導入される有機変性剤はゲストと呼ばれているが、有機処理はホストを水で膨潤させて層間距離を広げた状態でゲストを導入する方法で行われている。水で膨潤する性質を有する合成雲母については、具体例としてナトリウム四珪素雲母が挙げられる。ゲストは層間で吸着して強固な結合を形成する一級〜三級アルキルアミンまたはアルキル四級アンモニウム塩であって具体例としてステアリルジメチルアミン、ジステアリルアミン、ジステアリルジメチルアミン、ステアリルトリメチルアンモニウムクロライド、ジステアリルジメチルアンモニウムクロライドが挙げることができる。

【0031】

滑剤(B)が層状構造アミノ酸化合物である場合には、分子構造内に炭素数11以上の炭化水素基を有するアミノ酸もしくはその誘導体である。具体例としてN−ラウロイル−L−リジン[C11H23CONH(CH2)4CH(NH2)COOH]が挙げることができる。

【0032】

本発明の塑性加工用水系潤滑剤は基材に潤滑剤処理液を塗布した際に均一な塗布状態を確保するためにレベリング性とチクソ性を付与する目的で粘度調整剤を配合することができる。なお、これらの配合量は全固形分質量に対して0.1〜30%が好ましい。そのような粘度調整剤としては具体例としてモンモリロナイト、ソーコナイト、バイデライト、ヘクトライト、ノントロナイト、サポナイト、鉄サポナイト及びスチブンサイト等のスメクタイト系粘土鉱物や微粉シリカ、ベントナイト、カオリン等の無機系の増粘剤が挙げられる。また、ヒドロキシエチルセルロース、カルボキシメチルセルロース、ポリアクリル酸アミド、ポリアクリル酸ナトリウム、ポリビニルピロリドン、ポリビニルアルコール、ポリマレイン酸、ウレタン会合型等の有機高分子系増粘剤が挙げられる。

【0033】

本発明の塑性加工用水系潤滑剤はアルカリ金属ホウ酸塩(A)と滑剤(B)との併用によりプレス加工時に金型と被加工材との間での焼き付きを防止し、プレス加工前後での耐食性を付与することができるが、さらに耐焼き付き性や耐食性を向上させる目的で他の無機塩や無機固体粒子、有機系の水溶性防錆剤等を配合しても良い。具体例としてリン酸塩としては、リン酸マグネシウム、リン酸アンモニウム、リン酸アルミニウム、リン酸亜鉛、リン酸リチウム、リン酸ナトリウム、リン酸カリウム、リン酸カルシウムを挙げることができる。なお、リン酸塩は、トリポリリン酸、メタリン酸、ピロリン酸などの縮合リン酸の塩も包含する。バナジウムの酸素酸塩としては、バナジン酸アンモニウム、バナジン酸リチウム、バナジン酸ナトリウム、バナジン酸カリウム、バナジン酸ストロンチウム、オルトバナジン酸ビスマス、バナジン酸水素ナトリウムを挙げることができる。モリブデンの酸素酸塩としては、モリブデン酸アンモニウム、モリブデン酸カルシウム、モリブデン酸リチウム、モリブデン酸ナトリウム、モリブデン酸カリウム、モリブデン酸バリウムを挙げることができる。タングステン酸塩としては、タングステン酸リチウム、タングステン酸ナトリウム、タングステン酸カリウム、タングステン酸アンモニウム、タングステン酸カルシウム、タングステン酸ジルコニウムを挙げることができる。硫酸塩としては、硫酸ナトリウム、硫酸カリウム、硫酸リチウム、硫酸アンモニウム、硫酸カルシウム、硫酸バリウム、硫酸アルミニウムを挙げることができる。珪酸塩としては、珪酸リチウム、珪酸ナトリウム、珪酸カリウム、珪酸アンモニウム、珪酸カルシウム、珪酸マグネシウム、珪酸アルミニウムが挙げられ、珪酸の形態としてオルトケイ酸(nSiO2・(n+1)H2O)、メタケイ酸(nSiO2・nH2O)、メソケイ酸(nSiO2・(n−1)H2O)及びパラケイ酸(nSiO2・(n−2)H2O)(各n=1,2,3,4,...)を包含する。亜硝酸塩としては、亜硝酸ナトリウム、亜硝酸カリウム、亜硝酸リチウム、亜硝酸カルシウム、亜硝酸マグネシウム、亜硝酸リチウム、亜リン酸塩としては、亜リン酸リチウム、亜リン酸ナトリウム、亜リン酸カリウム、亜リン酸カルシウム、亜リン酸亜鉛、亜リン酸アルミニウム、亜リン酸マグネシウム、ジルコニウム化合物としては水分散性酸化ジルコニウムコロイド、水酸化ジルコニウム、オキシ炭酸ジルコニウム、塩基性炭酸ジルコニウム、炭酸ジルコニウムカリウム、炭酸ジルコニウムアンモニウム、ケイ酸ジルコニウム、リン酸ジルコニウム、チタン酸ジルコニウム、ジルコニウム酸リチウム、ジルコニウム酸アルミニウム、ジルコニウム酸マグネシウムが挙げられる。炭酸塩は炭酸ナトリウム、炭酸カリウム、炭酸リチウム、炭酸アンモニウム、炭酸カルシウム、炭酸マグネシウム、炭酸バリウムが挙げられる。金属水酸化物として水酸化カルシウム、水酸化マグネシウム、水酸化亜鉛、水酸化バリウム、水酸化アルミニウムが挙げられる。有機系の水溶性防錆剤はトリエタノールアミンなどのアルカノールアミンの混合成分やp−t−ブチル安息香酸のアミン塩類等、カルボン酸アミン塩、2塩基酸アミン塩基、アルケニルコハク酸及びその水溶性塩とアミノテトラゾール及びその水溶性塩の併用等、公知のものを用いることができる。なお、これら無機塩や無機固体粒子、水溶性防錆剤等は単独で用いてもよいし、二種類以上組み合わせてもよい。これらの配合量は全固形分質量に対して0.1〜30%が好ましい。

【0034】

本発明の塑性加工用水系潤滑剤における液体媒体(溶媒、分散媒体)は水である。尚、乾燥工程での潤滑剤の乾燥時間短縮化のために水よりも低沸点のアルコールを配合してもよい。

【0035】

次に、本発明に係る金属材料塑性加工用水系潤滑剤の滑剤の比率ついて説明する。金属材料塑性加工用水系潤滑剤は、アルカリ金属ホウ酸塩(A)と滑剤(B)の固形分質量の比率が下記の範囲内:(A)/[(A)+(B)]=0.10〜0.97であることが好ましい。更には、(A)/[(A)+(B)]=0.20〜0.95、0.30〜0.90の順でより好ましくなる。前述のように、アルカリ金属ホウ酸塩(A)は潤滑皮膜の造膜剤であり、強固な固体皮膜が形成され、より良好な加工性を得ることができる。ここで、(A)/[(A)+(B)]が0.10未満ではアルカリ金属ホウ酸塩等の固体皮膜の相対量が少なく加工時に高面圧下で膜切れによる耐焼き付きが発生しやすくなるなど耐焼き付け性と潤滑性の加工性が低下する傾向にあり、0.97を超える場合は滑剤(B)が不足することによる摩擦力が増大して、耐焼き付き性や潤滑性の加工性が低下する傾向が認められる場合がある。

【0036】

本発明に係る塑性加工用水系潤滑剤は、液体媒体である水にアルカリ金属ホウ酸塩(A)単独又は、さらに、滑剤(B)および/又は粘度調整剤等を添加して混合することにより製造される。ここで用いられるアルカリ金属ホウ酸塩(A)は水溶性であるが、滑剤(B)や粘度調整剤は水に不溶性もしくは難溶性のものがあり、それらを潤滑剤中で分散させる必要がある。分散方法は必要であれば水に分散剤と成り得る界面活性剤を添加して十分に水に馴染ませた後に分散状態が均一になるまで攪拌を継続する方法で行われる。攪拌方法はプロペラ攪拌、ホモジナイザーでの攪拌等の一般的な方法で行われる。なお、安定した分散状態を得るために公知の界面活性剤を用いることができる。

【0037】

本発明の塑性加工用水系潤滑剤は、鉄もしくは鋼、ステンレス、銅もしくは銅合金、アルミニウムもしくはアルミニウム合金、チタンもしくはチタン合金等の金属材料に適用される。金属材料の形状としては、棒材やブロック材等の素材だけでなく、鍛造後の形状物(ギヤやシャフト等)の加工も考えられ、特に限定されない。

【0038】

次に、本発明の塑性加工用水系潤滑剤の適用方法を説明する。本適用方法は、金属材料の清浄化工程、塑性加工用水系潤滑剤の適用工程及び乾燥工程を含む。以下、各工程を説明することとする。

【0039】

・清浄化工程(前処理工程)

金属材料を上記金属材料塑性加工用水系潤滑剤に接触する前に、ショットブラスト、サンドブラスト、ウェットブラスト、ピーリング、アルカリ脱脂および酸洗浄よりなる群から選ばれる少なくとも一種類の清浄化処理を行うことが好ましい。ここでの清浄化とは、焼鈍等により成長した酸化スケールや各種の汚れ(油など)を除去することを目的とするものである。

【0040】

・適用工程

本発明の水系潤滑剤を金属材料に適用する工程は、特に限定されるものではないが、浸漬法、フローコート法、スプレー法などを用いることができる。塗布は表面が充分に本発明の水系潤滑剤に覆われればよく、塗布する時間にも特に制限は無い。ここで、この際に乾燥性を高めるために金属材料を60〜80℃に加温して金属材料塑性加工用水系潤滑剤と接触させてもよい。また、40〜70℃に加温した金属材料塑性加工用水系潤滑剤を接触させてもよい。これらにより、乾燥性が大幅に向上して乾燥が常温で可能になる場合もあり、熱エネルギーのロスを少なくすることもできる。

【0041】

・乾燥工程

塗布後塑性加工用水系潤滑剤を乾燥する必要がある。乾燥は常温放置でもかまわないが、60〜150℃で1〜30分行ってもよい。

【0042】

ここで、金属表面に形成させる潤滑皮膜の付着量は、その後の加工の程度により適宜コントロールされるが、付着重量として0.5〜40g/m2の範囲であることが好適であり、より好適には2〜20g/m2の範囲である。この付着量が0.5g/m2未満の場合は潤滑性が不充分となる。また、付着量が40g/m2を超えると潤滑性は問題ないが、金型へのカス詰まり等が生じ好ましくない。なお、付着量は処理前後の金属材料の重量差および表面積より計算することができる。前述の付着量範囲になるようにコントロールするためには水系潤滑剤の固形分重量(濃度)を適宜調節する。実際には、高濃度の潤滑剤を水で希釈し、その処理液にて使用する場合が多い。

【0043】

本発明の水系潤滑剤を用いて金属材料表面に潤滑皮膜を形成させる工程は二段処理で行っても良い。二段処理ではアルカリ金属ホウ酸塩(A)から成る一層目の潤滑下地皮膜を形成後、次いで二層目に滑剤(B)を含む潤滑層を形成させることで潤滑皮膜が形成される。具体的には、清浄化工程の後にアルカリ金属ホウ酸塩(A)を主成分とする水系潤滑剤を塗布し、乾燥させて下地皮膜を形成させる。そして次工程で滑剤(B)を主成分とする水系潤滑剤を塗布し、乾燥させて二層目を形成させる。なお、二層目の潤滑層の形成は湿式である必要は無く、例えば伸線や伸管等の引き抜き加工においてパウダー状にした滑剤(B)を乾式潤滑剤としてダイス前にて引き込ませることで潤滑層を形成させることが可能である。この方法では引き抜き加工と同時にアルカリ金属ホウ酸塩(A)と滑剤(B)で構成される二層潤滑皮膜が形成され、その後の引き抜きや鍛造等の加工でも優れた潤滑性が得られるので生産上都合が良い。

【発明の効果】

【0044】

上述したように本発明の金属材料塑性加工用水系潤滑剤は、高温・高湿度環境下でも吸湿しにくく、難結晶性を有する耐吸湿性と耐食性及び加工性に優れる金属材料を提供できる塑性加工用潤滑剤である。また、本発明の金属材料塑性加工用水系潤滑剤を塗布し乾燥することで金属材料表面上に皮膜を形成した金属材料を得ることができる。

【図面の簡単な説明】

【0045】

【図1】X線回折装置で吸湿後の(A)−1の皮膜を測定して得られたスペクトル図

【図2】X線回折装置で吸湿後の(A)−15の皮膜を測定して得られたスペクトル図。

【発明を実施するための形態】

【0046】

本発明の実施例を比較例と共に挙げることによって、本発明のその効果と共にさらに具体的に説明する。なお、本発明はこれらの実施例によって制限されるものではない。

【実施例】

【0047】

(1)アルカリ金属ホウ酸塩(A)の作製

表1に示すようにアルカリ金属の種類、ホウ素とアルカリ金属のモル比率を変化させたアルカリ金属ホウ酸塩(A)の水溶液を作製した。用いた試料と水溶液の作製方法を以下に示す。

(1−1)試料

何れも純正化学株式会社製の試薬特級を用いた

・ 水酸化リチウム・一水和物

・ 水酸化ナトリウム

・ 水酸化カリウム

・ ホウ酸

(1−2)アルカリ金属ホウ酸塩水溶液の作製方法

▲1▼.脱イオン水を60℃に加熱する。

▲2▼.脱イオン水に各アルカリ金属水酸化物を添加して完全に溶解させる。

▲3▼.ホウ酸を添加して完全に溶解させる。

なお、これら全てのアルカリ金属ホウ酸塩(A)の水溶液は全固形分と水の重量比を30:70とした。

【0048】

(2)アルカリ金属ホウ酸塩(A)皮膜の形成方法

(1)で作製したアルカリ金属ホウ酸塩の水溶液を基材(SPCC−SD板材)に塗布して基材上にアルカリ金属ホウ酸塩(A)の皮膜を形成させた。

基材:冷延鋼板(SPCC−SD板材)150mm×35mm×0.8mmt

<皮膜形成での処理工程>

(a)脱脂:市販の脱脂剤(製品名:ファインクリーナー4360、日本パーカライジング(株)製)濃度20g/L、温度60℃、浸漬10分

(b)水洗:水道水、常温、浸漬30秒

(c)純水洗:脱イオン水、常温、浸漬30秒

(d)皮膜形成処理:(1)で作製したアルカリ金属ホウ酸塩(A)水溶液 温度60℃、浸漬30秒

(e)乾燥:100℃、10分

(f)乾燥皮膜量:約8g/m2

【0049】

(3)結晶性、吸湿率、耐食性の評価

(2)で作製したアルカリ金属ホウ酸塩(A)の皮膜を用いて吸湿前後での結晶性、吸湿率、屋内暴露での耐食性を評価した。試験条件および試験方法を以下に示す。

(3−1)結晶性

各アルカリ金属ホウ酸塩(A)皮膜について吸湿前後での結晶性の有無を目視およびX線回折装置を用いて確認した。なお、吸湿後の測定試料は気温30℃、相対湿度70%の恒温恒湿槽で40時間経過後の皮膜を用いた。X線回折測定ではアルカリ金属ホウ酸塩(A)皮膜を測定すると非晶質の場合は結晶性を示すピークは検出されないが、吸湿により結晶化した場合は下図に示される結晶性を示すピークが検出される。なお、皮膜の結晶性は目視によるときには皮膜の白化(白色化)程度を評価した。

目視による結晶性の判定基準

4:結晶物質の生成は見られない。(目視で皮膜の白化は認められず。)

3:結晶物質の生成は極少量生成している。(目視で極僅かに白化している。)

2:結晶物質が多少生成している。(目視で点々と白化している。)

1:結晶物質が顕著に生成している。(目視でほぼ全面に白化している。)

X線回折測定での測定条件

測定装置:Xpert−MPD(パナリティカル社製)

X線:Cu管球

管電圧−電流:45kV−40mA

ステップサイズ:0.0167(°)

スキャン速度:0.0423(°/sec)

測定範囲:10〜85°

(3−2)吸湿率

(2)で作製した各アルカリ金属ホウ酸塩(A)の皮膜を形成させた試験片を気温30℃、相対湿度70%に保持した恒温恒湿槽に投入した。吸湿による重量増加を電子天秤で連続的に測定した。吸湿率は以下の式から算出した。

吸湿率(%)=(吸湿による重量増加/吸湿前の皮膜重量)×100

測定時間は吸湿開始から5時間とし、その間での吸湿率の最大値を表1に示した。

(3−3)耐食性評価

(2)でアルカリ金属ホウ酸塩皮膜を形成させた試験片を夏場の時期に屋内で三ヶ月間暴露して錆の発生面積を目視にて観察した。

耐食性の判断基準

4:錆の発生無し

3:試験片表面積に対する錆の発生面積が5%未満

2:試験片表面積に対する錆の発生面積が5%以上20%未満

1:試験片表面積に対する錆の発生面積が20%以上

【0050】

アルカリ金属ホウ酸塩(A)皮膜について吸湿前後での結晶性、吸湿率、屋内暴露での耐食性の評価結果を表1に示す。

【表1】

【0051】

アルカリ金属としてリチウムを含有しない、もしくはリチウムの比率が5%である(A)−13〜(A)−16、(A)−19は何れも吸湿後に結晶化し、耐食性が悪かった。それに対してリチウムを10%以上含有する(A)−1〜(A)−12では少なくとも著しい結晶化は起こらかった。なお、リチウムの比率が10%以上で結晶化の抑制効果は得られ、25%以上ではその効果がより発揮され、さらに50%以上であれば顕著であった。また、(A)−1〜(A)−5を比較するとリチウムのモル比率が高いほど吸湿率は低く、耐吸湿性が向上していることが判る。また、ホウ素とアルカリ金属とのモル比率(B/M)は1.5〜4.0が適当であり、1.5を下回る(A)−17の場合は吸湿が非常大きく、耐吸湿性が非常に悪く、結晶化をしていないのにも関わらず耐食性が悪かった。また、B/Mが4.0を上回る(A)−18の場合は吸湿試験前の状態で既に結晶性を示していて、耐食性も悪い結果であった。つまり、基材が鉄の場合での耐食性に関しては、吸湿後に結晶化しない(A)−1〜(A)−12は良好な耐食性を示していたが、(A)−13〜(A)−19は、吸湿後に結晶化するものとしないものを含め、基材から皮膜が剥離、脱落して錆が顕著に発生、耐食性が非常に悪かった。

【0052】

X線回折装置で吸湿後の(A)−1と(A)−15を測定して得られたスペクトルを参考として図1と2に示す。(A)−1は基材の鉄に由来するピークのみが検出され、皮膜の結晶性を示すピークは殆ど検出されなかった。それに対して(A)−15は目視で顕著に結晶物質の生成が確認されており、X線回折で得られたスペクトルでは結晶性を示すピークが多数検出された。試験材の調整などにより多少の違いは発生するかも知れないが、このようなスペクトルによっても皮膜の結晶状態を把握することができる。

【0053】

(4)塑性加工用水系潤滑剤の作製

(1)で作製したアルカリ金属ホウ酸塩(A)ならびに滑剤(B)およびその他の成分を含む表2に示す組み合わせ及び割合で実施例1〜20及び比較例1〜7の塑性加工用水系潤滑剤を調製した。これら全ての水系潤滑剤は全固形分と水の重量比を15:85とした。なお、水系潤滑剤は乾燥後の潤滑皮膜が目的の皮膜量になるように水で希釈して濃度を調整して使用した。比較例8は代表的なリン酸塩/石鹸処理である。

【0054】

(5)冷間鍛造試験用皮膜処理

実施例1〜19及び比較例1〜7の塑性加工用水系潤滑剤を評価用試験片に塗布して潤滑皮膜を形成させた。前処理及び皮膜処理工程を以下に示す。実施例20は二段処理で潤滑皮膜を形成させている。

評価用試験片:S45C球状化焼鈍材 25mmΦ×30mm

<実施例1〜19および比較例1〜7の前処理及び皮膜処理>

(a)脱脂:市販の脱脂剤(製品名:ファインクリーナー4360、日本パーカライジング(株)製)濃度20g/L、温度60℃、浸漬10分

(b)水洗:水道水、常温、浸漬30秒

(c)潤滑皮膜処理:(4)で作製した水系潤滑剤 温度60℃、浸漬1分

(d)乾燥:100℃、10分

(e)乾燥皮膜量:約8g/m2

<実施例20の前処理及び皮膜処理>

(a)脱脂:市販の脱脂剤(製品名:ファインクリーナー4360、日本パーカライジング(株)製)濃度20g/L、温度60℃、浸漬10分

(b)水洗:水道水、常温、浸漬30秒

(c)潤滑皮膜処理(一段目):アルカリ金属ホウ酸塩(A)を主成分とする水系潤滑剤

(d)温度60℃、浸漬1分 潤滑下地皮膜の形成

(e)乾燥:100℃、10分

(f)潤滑皮膜処理(二段目):滑剤(B)を主成分とする水系潤滑剤

(g)温度60℃、浸漬10秒 潤滑層の形成

(h)乾燥:100℃、10分

(i)乾燥皮膜量:合計約8g/m2(潤滑下地:約6g/m2、潤滑層:約2g/m2)

【0055】

比較例8の(リン酸塩/石鹸処理)の前処理及び皮膜処理工程を以下に示す。

<比較例8(リン酸塩/石鹸処理)の前処理及び皮膜処理>

(a)脱脂:市販の脱脂剤(製品名:ファインクリーナー4360、日本パーカライジング(株)製)濃度20g/L、温度60℃、浸漬10分

(b)水洗:水道水、常温、浸漬30秒

(c)酸洗:塩酸 濃度17.5%、常温、浸漬10分

(d)水洗:水道水、常温、浸漬30秒

(e)化成処理:市販のリン酸亜鉛化成処理剤(製品名:パルボンド181X、日本パーカライジング(株)製)濃度90g/L、温度80℃、浸漬10分

(f)水洗:水道水、常温、浸漬30秒

(g)石鹸処理:市販の反応石鹸潤滑剤(製品名:パルーブ235、日本パーカライジング(株)製)濃度70g/m2、85℃、浸漬3分

(h)乾燥:100℃、10分

(i)乾燥皮膜量:約10g/m2

【0056】

(6)冷間鍛造試験

高湿度環境下で吸湿した後に再乾燥させた潤滑皮膜の潤滑性および耐焼き付き性を冷間鍛造試験で評価した。(5)の方法で皮膜処理した試験片を気温30℃、相対湿度70%に保持した恒温恒湿槽に投入して40時間静置した。その後に試験片を恒温恒湿槽から取り出し、ジェットヒーターを用いて200℃の熱風で試験片を5秒間加熱して水分を蒸発させた後に鍛造試験を行った。冷間鍛造試験は特許第3227721号公報の発明に準じたスパイク試験加工を行い、加工時の最大荷重(kNf)とスパイク高さ(mm)を測定して潤滑性を評価した。また、試験片の加工面の焼き付き具合を観察して耐焼き付き性を評価した。

スパイクテストでの判定基準

潤滑性

性能値=スパイク高さ(mm)/加工荷重(kNf)×100

値が大きいほど潤滑性良好

○:0.95以上

△:0.93以上0:95未満

×:0.93未満

耐焼き付き性

加工面の焼き付き具合

○:焼き付き無し

△:微小焼き付き

×:重度の焼き付き

【0057】

塑性加工用水系潤滑剤の冷間鍛造での試験結果を表2に示す。表2から明らかなように、本発明の金属材料塑性加工用水系潤滑剤である実施例1〜20は難結晶性であるアルカリ金属ホウ酸塩(A)を用いたため、吸湿後でも潤滑皮膜を再乾燥すれば冷間鍛造試験で優れた加工性(潤滑性と耐焼き付き性)を示した。また、実施例20のように二段処理で潤滑皮膜を形成させても十分な加工性が得られた。一方、比較例1〜5および7はアルカリ金属ホウ酸塩(A)が吸湿後に結晶化しやすいものであるため、加工性である潤滑性と耐焼き付き性は実施例に比べて大きく劣っている。また、比較例6は、吸湿後に結晶していないが、耐吸湿性が非常に悪いため、加工性である潤滑性と耐焼き付き性は非常に劣っていた。また、比較例8のリン酸塩皮膜に反応石けん処理を行ったものは、優れた潤滑性と耐焼き付き性を示すものの、廃水処理や液管理が必要で簡便な処理工程や装置では使用できず、反応に伴う廃棄物を生じるため環境負荷が大きい。

【0058】

【表2】

滑剤(B)について

(B)−1:ポリエチレンワックス 粒子径0.5μm

(B)−2:パラフィンワックス 粒子径2μm

(B)−3:ポリテトラフルオロエチレン 粒子径0.2μm

(B)−4:二硫化モリブデン 粒子径2μm

(B)−5:グラファイト 粒子径2μm

(B)−6:エチレンビスステアリン酸アマイド 粒子径5μm

(B)−7:メラミンシアヌレート 粒子径0.5μm

(B)−8:Nε−ラウロイル−L−リジン 粒子径10μm

(B)−9:ステアリン酸カルシウム 粒子径10μm

その他:粘度調整剤(合成ヘクトライト)9%+界面活性剤1%

【産業上の利用可能性】

【0059】

以上の説明から明らかなように本発明の金属材料塑性加工用水系潤滑剤を用いると吸湿によるアルカリ金属ホウ酸塩(A)の結晶化が抑制されるため、吸湿後でも再乾燥すれば優れた加工性が得られる。また、アルカリ金属ホウ酸塩(A)の結晶化が抑制されるため耐食性も良好である。したがって産業上の利用価値が極めて大きい。

【特許請求の範囲】

【請求項1】

アルカリ金属ホウ酸塩(A)を含有する水系潤滑剤において、アルカリ金属ホウ酸塩(A)にホウ酸リチウムを含み、アルカリ金属ホウ酸塩(A)における全アルカリ金属に対するリチウムのモル比率が0.1〜1.0であって、かつ、アルカリ金属ホウ酸塩(A)のホウ酸Bとアルカリ金属Mとのモル比率(B/M)が1.5〜4.0であることを特徴とする請求項1に記載の金属材料塑性加工用水系潤滑剤。

【請求項2】

請求項1に記載の金属材料塑性加工用水系潤滑剤であって、滑剤(B)を含み、アルカリ金属ホウ酸塩(A)と滑剤(B)の固形分質量の比率 (A)/[(A)+(B)]が0.10〜0.97であることを特徴とする金属材料塑性加工用水系潤滑剤。

【請求項3】

滑剤(B)がワックス、ポリテトラフルオロエチレン、脂肪酸石鹸、脂肪酸金属石鹸、脂肪酸アマイド、二硫化モリブデン、二硫化タングステン、グラファイト、メラミンシアヌレート、有機処理合成雲母、層状構造アミノ酸化合物からなる群より選ばれる少なくとも一種であることを特徴とする請求項2に記載の金属材料塑性加工用水系潤滑剤。

【請求項4】

請求項1〜3の何れか一項に記載の金属材料塑性加工用水系潤滑剤を塗布し乾燥することで金属材料表面上に皮膜を形成したことを特徴とする塑性加工性に優れた金属材料。

【請求項5】

請求項1に記載の金属材料塑性加工用水系潤滑剤を用いて一層目にアルカリ金属ホウ酸塩(A)から成る潤滑下地皮膜を形成後、次いで二層目に滑剤(B)を含む潤滑層を形成したことを特徴とする塑性加工性に優れた金属材料。

【請求項1】

アルカリ金属ホウ酸塩(A)を含有する水系潤滑剤において、アルカリ金属ホウ酸塩(A)にホウ酸リチウムを含み、アルカリ金属ホウ酸塩(A)における全アルカリ金属に対するリチウムのモル比率が0.1〜1.0であって、かつ、アルカリ金属ホウ酸塩(A)のホウ酸Bとアルカリ金属Mとのモル比率(B/M)が1.5〜4.0であることを特徴とする請求項1に記載の金属材料塑性加工用水系潤滑剤。

【請求項2】

請求項1に記載の金属材料塑性加工用水系潤滑剤であって、滑剤(B)を含み、アルカリ金属ホウ酸塩(A)と滑剤(B)の固形分質量の比率 (A)/[(A)+(B)]が0.10〜0.97であることを特徴とする金属材料塑性加工用水系潤滑剤。

【請求項3】

滑剤(B)がワックス、ポリテトラフルオロエチレン、脂肪酸石鹸、脂肪酸金属石鹸、脂肪酸アマイド、二硫化モリブデン、二硫化タングステン、グラファイト、メラミンシアヌレート、有機処理合成雲母、層状構造アミノ酸化合物からなる群より選ばれる少なくとも一種であることを特徴とする請求項2に記載の金属材料塑性加工用水系潤滑剤。

【請求項4】

請求項1〜3の何れか一項に記載の金属材料塑性加工用水系潤滑剤を塗布し乾燥することで金属材料表面上に皮膜を形成したことを特徴とする塑性加工性に優れた金属材料。

【請求項5】

請求項1に記載の金属材料塑性加工用水系潤滑剤を用いて一層目にアルカリ金属ホウ酸塩(A)から成る潤滑下地皮膜を形成後、次いで二層目に滑剤(B)を含む潤滑層を形成したことを特徴とする塑性加工性に優れた金属材料。

【図1】

【図2】

【図2】

【公開番号】特開2011−246684(P2011−246684A)

【公開日】平成23年12月8日(2011.12.8)

【国際特許分類】

【出願番号】特願2010−132426(P2010−132426)

【出願日】平成22年5月25日(2010.5.25)

【出願人】(000229597)日本パーカライジング株式会社 (198)

【Fターム(参考)】

【公開日】平成23年12月8日(2011.12.8)

【国際特許分類】

【出願日】平成22年5月25日(2010.5.25)

【出願人】(000229597)日本パーカライジング株式会社 (198)

【Fターム(参考)】

[ Back to top ]