電力変換装置、およびそれを備えた空気調和装置

【課題】基板設計や放熱手段の設計の自由度が増し、小型化が容易な電力変換装置、およびそれを備えた空気調和装置を得ること。

【解決手段】第1のパワーモジュール7,10と、第1のパワーモジュール7,10よりも高耐熱な第2のパワーモジュール8と、第1のパワーモジュール7,10と第2のパワーモジュール8とが混載される基板と、第1のパワーモジュール7,10および第2のパワーモジュール8が発する熱を放熱する放熱手段15と、第1のパワーモジュール7,10と放熱手段15とを密着固定する固定手段20と、を備え、第2のパワーモジュール8は、第1のパワーモジュール7,10の放熱面と放熱手段15とが固定手段20により密着固定されることにより、第2のパワーモジュールの放熱面と放熱手段15とが密着する。

【解決手段】第1のパワーモジュール7,10と、第1のパワーモジュール7,10よりも高耐熱な第2のパワーモジュール8と、第1のパワーモジュール7,10と第2のパワーモジュール8とが混載される基板と、第1のパワーモジュール7,10および第2のパワーモジュール8が発する熱を放熱する放熱手段15と、第1のパワーモジュール7,10と放熱手段15とを密着固定する固定手段20と、を備え、第2のパワーモジュール8は、第1のパワーモジュール7,10の放熱面と放熱手段15とが固定手段20により密着固定されることにより、第2のパワーモジュールの放熱面と放熱手段15とが密着する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電力変換装置、およびそれを備えた空気調和装置に関する。

【背景技術】

【0002】

パワーモジュールの小型・集積化が進む中、従来のSi(シリコン)系半導体により構成された半導体素子よりも耐熱性・耐電圧性が高く、小型化が可能なSiC(炭化珪素)やGaN(窒化ガリウム)系材料、またはダイヤモンド等のワイドバンドギャップ(以下、「WBG」という)半導体により構成された半導体素子の採用により、さらなるパワーモジュールの小型化・集積化が進んでいる。このWBG半導体により構成された半導体素子は、従来のSi系半導体により構成された半導体素子と比較して高価であるので、WBG半導体により構成された半導体素子とSi系半導体により構成された半導体素子とを混在させ、電力変換装置を構成する場合がある。

【0003】

従来、WBG半導体素子とSi系半導体素子を含む低耐熱性部品とを熱的に絶縁された別々の基板に実装して各基板に別々の熱電発電モジュールを設け、これらの熱電発電モジュールの両方に一体型放熱手段を接続することにより、放熱手段の製造コストを削減すると共に、組立性を向上させる技術が開示されている(例えば、特許文献1)が、同一の基板上にWBG半導体素子とSi系半導体素子とを混載する場合でも、各半導体素子毎に放熱手段を取り付けるのではなく、一体型の放熱手段に複数の半導体素子をネジで固定するのが一般的である。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2008−61374号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

WBG半導体により構成された半導体素子は、従来のSi系半導体により構成された半導体素子よりもスイッチング速度が速く、スイッチング損失が小さい特性を有している。この特性を活かして高周波駆動する場合、基板上のパターン配線を太く、且つ、短くする必要があるが、上記従来技術では、基板に放熱手段とWBG半導体素子とをネジ止めするための作業用穴が必要となるため、上記のように基板上のパターン配線を太く、且つ、短くするといったWBG半導体の高周波動作を活かすためのパターン配線や基板の小型化が困難である。また、高周波動作によるノイズの抑制を考慮して、WBG半導体の実装位置を変更しようとした場合、放熱手段側の穴位置を変更するために放熱フィンの枚数や位置を変更する、あるいは、放熱手段側の作業用穴位置を変更することなく対応しようとした場合、高周波動作によるノイズの抑制を考慮した最適なWBG半導体や周辺部品の配置ができない等、基板設計や放熱手段の設計の自由度が阻害され、電力変換装置の小型化が困難となる、という問題があった。

【0006】

この発明は、上記のような課題を解決するためになされたもので、基板設計や放熱手段の設計の自由度が増し、小型化が容易な電力変換装置、およびそれを備えた空気調和装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

上述した課題を解決し、目的を達成するため、本発明にかかる電力変換装置は、第1のパワーモジュールと、前記第1のパワーモジュールよりも高耐熱な第2のパワーモジュールと、前記第1のパワーモジュールと前記第2のパワーモジュールとが混載される基板と、前記第1のパワーモジュールおよび前記第2のパワーモジュールが発する熱を放熱する放熱手段と、前記第1のパワーモジュールおよび前記第2のパワーモジュールが発する熱を前記放熱手段に伝導する熱伝導手段と、前記第1のパワーモジュールと前記放熱手段とを前記熱伝導手段を介して密着固定する固定手段と、を備え、前記第1のパワーモジュールおよび前記第2のパワーモジュールは、それぞれの放熱面が基板面と平行になるように前記基板に配置され、前記放熱手段は、前記第1のパワーモジュールの放熱面および前記第2のパワーモジュールの放熱面に前記熱伝導手段を介して接する面が同一平面となるように形成され、前記第1のパワーモジュールの放熱面と前記放熱手段とが前記熱伝導手段を介して前記固定手段により密着固定されることにより、前記第2のパワーモジュールの放熱面と前記放熱手段とが前記熱伝導手段を介して密着することを特徴とする。

【発明の効果】

【0008】

本発明によれば、基板設計や放熱手段の設計の自由度が増し、電力変換装置の小型化が容易となる、という効果を奏する。

【図面の簡単な説明】

【0009】

【図1】図1は、実施の形態1にかかる空気調和装置の一例を示す図である。

【図2】図2は、実施の形態1にかかる電力変換装置である制御基板ユニットの一構成例を示す図である。

【図3】図3は、実施の形態1にかかる制御基板ユニットの側面図である。

【図4】図4は、図3に示す制御基板ユニットの矢視図である。

【図5】図5は、実施の形態2にかかる制御基板ユニットの側面図である。

【発明を実施するための形態】

【0010】

以下に添付図面を参照し、本発明の実施の形態にかかる電力変換装置、およびそれを備えた空気調和装置について説明する。なお、以下に示す実施の形態により本発明が限定されるものではない。

【0011】

実施の形態1.

図1は、実施の形態1にかかる空気調和装置の一例を示す図である。図1に示すように、実施の形態1にかかる空気調和装置は、室内機1および室外機2で構成され、室内機1と室外機2との間は、配管3により接続されている。また、室外機2は、実施の形態1にかかる電力変換装置である制御基板ユニット4を備えている。

【0012】

図2は、実施の形態1にかかる電力変換装置である制御基板ユニットの一構成例を示す図である。図2に示すように、実施の形態1にかかる電力変換装置である制御基板ユニット4は、室内機1から配管3を介して交流電源6が供給され、交流電源6の交流電力を整流するダイオードブリッジモジュール7、昇圧および力率制御(高調波対策)用のPFCモジュール8、平滑用コンデンサ9、圧縮機モータ制御用インバータモジュール10、ファンモータ制御用インバータモジュール11がプリント基板5に実装され、ダイオードブリッジモジュール7とPFCモジュール8との間にリアクタ12が接続され構成される。また、制御基板ユニット4は、圧縮機モータ制御用インバータモジュール10の負荷として圧縮機モータ13が接続され、ファンモータ制御用インバータモジュール11の負荷としてファンモータ14が接続されている。なお、本実施の形態では、ダイオードブリッジモジュール7、圧縮機モータ制御用インバータモジュール10、ファンモータ制御用インバータモジュール11は、Si系半導体により構成された低耐熱パワーモジュール(第1のパワーモジュール)であり、PFCモジュール8は、Si系半導体よりも高耐熱なWBG半導体により構成された高耐熱パワーモジュール(第2のパワーモジュール)である。また、プリント基板5としては、例えば、両面基板であってもよいし、片面基板あるいは多層基板であってもよい。

【0013】

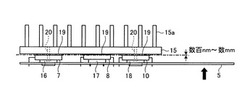

図3は、実施の形態1にかかる制御基板ユニットの側面図である。また、図4は、図3に示す制御基板ユニットの矢視図である。なお、図3および図4に示す例では、図2に示した平滑用コンデンサ9およびファンモータ制御用インバータモジュール11を省略している。

【0014】

図3に示すように、ダイオードブリッジモジュール7は、ダイオードブリッジモジュール用サポート16を介してプリント基板5上に配置されて半田付けされ、PFCモジュール8は、PFCモジュール用サポート17を介してプリント基板5上に配置されて半田付けされ、圧縮機モータ制御用インバータモジュール10は、インバータモジュール用サポート18を介してプリント基板5上に配置されて半田付けされている。これらのダイオードブリッジモジュール7、PFCモジュール8、および圧縮機モータ制御用インバータモジュール10は、それぞれの放熱面(プリント基板5に面するケース外面の反対側の面)がプリント基板5の基板面と平行になるように配置される。

【0015】

ダイオードブリッジモジュール用サポート16、PFCモジュール用サポート17、およびインバータモジュール用サポート18は、PFCモジュール8の放熱面とプリント基板5との直交方向距離が、ダイオードブリッジモジュール7および圧縮機モータ制御用インバータモジュール10の放熱面とプリント基板5との直交方向距離よりも大きくなるように高さが調整されている。本実施の形態では、PFCモジュール8の放熱面とプリント基板5との直交方向距離がダイオードブリッジモジュール7および圧縮機モータ制御用インバータモジュール10の放熱面とプリント基板5との直交方向距離よりも数百nm〜数mm程度大きくなるように高さが調整されているものとしている。

【0016】

ダイオードブリッジモジュール7、PFCモジュール8、および圧縮機モータ制御用インバータモジュール10のそれぞれの放熱面には、熱伝導を向上させることを目的として放熱グリス19(熱伝導手段)が塗布され、その放熱グリス19を介して、放熱手段15が配置されている。

【0017】

また、図4に示すように、プリント基板5には、ダイオードブリッジモジュール用サポート16およびインバータモジュール用サポート18の実装位置にそれぞれダイオードブリッジモジュール7と圧縮機モータ制御用インバータモジュール10とを放熱手段15にネジ止めするための作業用穴22が設けられている。また、プリント基板5には、PFCモジュール用サポート17の実装位置を固定するための小さい位置固定穴23が2箇所設けられている。

【0018】

放熱手段15には、ダイオードブリッジモジュール7および圧縮機モータ制御用インバータモジュール10の固定用ネジ挿通孔(図示せず)に対応して固定用ネジ取付穴(図示せず)が設けられている。ダイオードブリッジモジュール7および圧縮機モータ制御用インバータモジュール10は、プリント基板5に設けられた作業用穴22を利用して、固定用ネジ挿通孔に固定用ネジ(固定手段)20を挿通させて放熱手段15の固定用ネジ取付穴に固定用ネジ20を適切なトルクでねじ込むことにより、放熱面が放熱グリス19を介して放熱手段15に密着固定される。なお、放熱手段15の固定用ネジ取付穴は、放熱手段15に複数備えられている放熱フィン15aを避けた位置に設けられている。

【0019】

上述したように、本実施の形態では、PFCモジュール8の放熱面とプリント基板5との直交方向距離がダイオードブリッジモジュール7および圧縮機モータ制御用インバータモジュール10の放熱面とプリント基板5との直交方向距離よりも数百nm〜数mm程度大きくなるようにしている。このため、ダイオードブリッジモジュール7および圧縮機モータ制御用インバータモジュール10の放熱面が固定用ネジ20により放熱グリス19を介して放熱手段15に密着固定されることにより、PFCモジュール8の放熱面が放熱グリス19を介して放熱手段15に密着する。

【0020】

また、上述したように、本実施の形態では、WBG半導体により構成されたPFCモジュール8を、固定用ネジ20を用いることなく、放熱手段15に密着させる構成としている。このため、プリント基板5にPFCモジュール8を放熱手段15にネジ止めするための作業用穴22を設ける必要がなく、WBG半導体の高周波動作を活かすためのパターン配線や、高周波動作によるノイズの抑制を考慮した最適な部品配置が容易となり、プリント基板5の小型化も可能となる。また、放熱手段15にPFCモジュール8をネジ止めするための固定用ネジ取付穴を設ける必要がないため、放熱フィン15aの位置によりPFCモジュール8の実装位置が左右されることがなく、さらには、PFCモジュール8の実装位置により放熱手段15の設計が左右されることがないため、放熱手段15の設計が容易となる。

【0021】

以上説明したように、実施の形態1の電力変換装置、およびそれを備えた空気調和装置によれば、Si系半導体よりも高耐熱なWBG半導体により構成された高耐熱パワーモジュールであるPFCモジュールの放熱面とプリント基板との直交方向距離が、Si系半導体により構成された低耐熱パワーモジュールであるダイオードブリッジモジュールおよび圧縮機モータ制御用インバータモジュールの放熱面とプリント基板5との直交方向距離よりも数百nm〜数mm程度大きくなるように配置し、ダイオードブリッジモジュールおよび圧縮機モータ制御用インバータモジュールの放熱面を固定用ネジにより放熱手段に熱伝導手段である放熱グリスを介して密着固定することにより、PFCモジュールの放熱面を放熱手段に密着固定させるための固定用ネジを用いることなく、PFCモジュールの放熱面を放熱手段に熱伝導手段である放熱グリスを介して密着させるようにしたので、プリント基板にPFCモジュールを放熱手段にネジ止めするための作業用穴を設ける必要がなく、WBG半導体の高周波動作を活かすためのパターン配線や、高周波動作によるノイズの抑制を考慮した最適な部品配置が容易となり、プリント基板の小型化も可能となる。

【0022】

つまり、PFCモジュールをWBG半導体の特徴である低スイッチング損失を活かして高周波スイッチング動作させる場合には、プリント基板上のパターン配線を太く、且つ、短くする等、高周波スイッチングによるパターン配線のインダクタンスの悪影響を軽減することができる。

【0023】

また、PFCモジュールを高周波スイッチング動作させない場合でも、PFCモジュールの周辺部品を実装するスペースが広くなるため、プリント基板を小型化することができる。

【0024】

また、放熱手段にPFCモジュールをネジ止めするための固定用ネジ取付穴を設ける必要がないため、放熱フィンの位置によりPFCモジュールの実装位置が左右されることがなく、PFCモジュール自体の配置が容易となる。さらには、PFCモジュールの実装位置により放熱手段の設計が左右されることがないため、放熱フィンの位置や枚数に対する自由度が増し、放熱手段の設計が容易となる。

【0025】

実施の形態2.

実施の形態1では、高耐熱パワーモジュールであるPFCモジュールの放熱面とプリント基板との直交方向距離が低耐熱モジュールであるダイオードブリッジモジュールおよび圧縮機モータ制御用インバータモジュールの放熱面とプリント基板との直交方向距離よりも数百nm〜数mm程度大きくなるように高さを調整する例について説明したが、本実施の形態では、高耐熱パワーモジュールの放熱面とプリント基板との直交方向距離と低耐熱パワーモジュールの放熱面とプリント基板との直交方向距離とが等しくなるように高さを調整し、高耐熱パワーモジュールおよび低耐熱パワーモジュールの熱伝導手段を異なる仕様とすることにより実施の形態1と同様の効果を得る例について説明する。なお、実施の形態2にかかる電力変換装置の構成は、実施の形態1にかかる電力変換装置と同一であるので、ここでは説明を省略する。

【0026】

図5は、実施の形態2にかかる制御基板ユニットの側面図である。なお、図5に示す例では、実施の形態1と同様に、図2に示した平滑用コンデンサ9およびファンモータ制御用インバータモジュール11を省略している。

【0027】

図5に示すように、ダイオードブリッジモジュール7は、ダイオードブリッジモジュール用サポート16を介してプリント基板5上に配置されて半田付けされ、PFCモジュール8は、PFCモジュール用サポート17を介してプリント基板5上に配置されて半田付けされ、圧縮機モータ制御用インバータモジュール10は、インバータモジュール用サポート18を介してプリント基板5上に配置されて半田付けされている。なお、プリント基板5としては、実施の形態1と同様に、例えば、両面基板であってもよいし、片面基板あるいは多層基板であってもよい。

【0028】

ダイオードブリッジモジュール用サポート16、PFCモジュール用サポート17、およびインバータモジュール用サポート18は、PFCモジュール8、ダイオードブリッジモジュール7、および圧縮機モータ制御用インバータモジュール10の放熱面とプリント基板5との直交方向距離が等しくなるように高さが調整されている。

【0029】

ダイオードブリッジモジュール7および圧縮機モータ制御用インバータモジュール10のそれぞれの放熱面には、実施の形態1と同様に放熱グリス19(第1の熱伝導手段)が塗布され、その放熱グリス19を介して、放熱手段15が配置されている。

【0030】

また、PFCモジュール8の放熱面には、放熱グリス19に代えて、数百nm〜数mmの厚みのある放熱シート21(第2の熱伝導手段)が貼り付けられ、その放熱シートを介して、放熱手段15が配置されている。

【0031】

また、実施の形態1と同様に、プリント基板5には、ダイオードブリッジモジュール用サポート16およびインバータモジュール用サポート18の実装位置にそれぞれダイオードブリッジモジュール7と圧縮機モータ制御用インバータモジュール10とを放熱手段15にネジ止めするための作業用穴22が設けられている。また、プリント基板5には、PFCモジュール用サポート17の実装位置を固定するための小さい位置固定穴23が2箇所設けられている(図4参照)。

【0032】

放熱手段15には、ダイオードブリッジモジュール7および圧縮機モータ制御用インバータモジュール10の固定用ネジ挿通孔(図示せず)に対応して固定用ネジ取付穴(図示せず)が設けられている。ダイオードブリッジモジュール7および圧縮機モータ制御用インバータモジュール10は、プリント基板5に設けられた作業用穴22を利用して、固定用ネジ挿通孔に固定用ネジ20を挿通させて放熱手段15の固定用ネジ取付穴に固定用ネジ20を適切なトルクでねじ込むことにより、放熱面が放熱グリス19を介して放熱手段15に密着固定される。なお、放熱手段15の固定用ネジ取付穴は、放熱手段15に複数備えられている放熱フィン15aを避けた位置に設けられている。

【0033】

本実施の形態では、PFCモジュール8、ダイオードブリッジモジュール7、および圧縮機モータ制御用インバータモジュール10の放熱面とプリント基板5との直交方向距離が等しくなるように配置され、PFCモジュール8の放熱面には、上述したように、放熱グリス19に代えて、数百nm〜数mmの厚みのある放熱シート21が貼り付けられ、その放熱シートを介して、放熱手段15が配置されるようにしている。このため、ダイオードブリッジモジュール7および圧縮機モータ制御用インバータモジュール10の放熱面が固定用ネジ20により放熱手段15に放熱グリス19を介して密着固定されることにより、PFCモジュール8の放熱面に貼り付けられた放熱シート21が適度に圧迫されて押し潰され、PFCモジュール8の放熱面がその押し潰された放熱シート21を介して放熱手段15に密着する。

【0034】

上述したように、本実施の形態では、実施の形態1と同様に、WBG半導体により構成されたPFCモジュール8を、固定用ネジ20を用いることなく、放熱手段15に密着させる構成としている。このため、プリント基板5にPFCモジュール8を放熱手段15にネジ止めするための作業用穴22を設ける必要がなく、WBG半導体の高周波動作を活かすためのパターン配線や、高周波動作によるノイズの抑制を考慮した最適な部品配置が容易となり、プリント基板5の小型化も可能となる。また、放熱手段15にPFCモジュール8をネジ止めするための固定用ネジ取付穴を設ける必要がないため、放熱フィン15aの位置によりPFCモジュール8の実装位置が左右されることがなく、さらには、PFCモジュール8の実装位置により放熱手段15の設計が左右されることがないため、放熱手段15の設計が容易となる。

【0035】

以上説明したように、実施の形態2の電力変換装置、およびそれを備えた空気調和装置によれば、Si系半導体よりも高耐熱なWBG半導体により構成された高耐熱パワーモジュールであるPFCモジュールの放熱面とプリント基板との直交方向距離と、Si系半導体により構成された低耐熱パワーモジュールであるダイオードブリッジモジュールおよび圧縮機モータ制御用インバータモジュールの放熱面とプリント基板との直交方向距離とが等しくなるように配置し、ダイオードブリッジモジュールおよび圧縮機モータ制御用インバータモジュールの放熱面を固定用ネジにより放熱手段に第1の熱伝導手段である放熱グリスを介して密着固定することにより、PFCモジュールの放熱面を放熱手段に密着固定させるための固定用ネジを用いることなく、PFCモジュールの放熱面を放熱手段に第2の熱伝導手段である放熱シートを介して密着させるようにしたので、実施の形態1と同様に、基板設計や放熱手段の設計の自由度が増し、電力変換装置の小型化が容易となる。

【0036】

なお、上述した実施の形態2では、第1の熱伝導手段として放熱グリスを適用し、第2の熱伝導手段として数百nm〜数mmの厚みのある放熱シートを適用して構成する例について説明したが、第1の熱伝導手段として放熱シートを適用し、第2の熱伝導手段として第1の熱伝導手段である放熱シートよりも数百nm〜数mm程度厚い放熱シートを適用して構成するようにしても、同様の効果を得ることができる。

【0037】

また、上述した実施の形態では、固定用ネジを用いることなくPFCモジュールの放熱面を放熱手段に密着させるようにしたが、この場合には、固定用ネジを用いて放熱手段に密着固定させた場合よりも放熱面と放熱手段との間の熱抵抗が増し、温度が上昇することとなる。上述した実施の形態1では、Si系半導体よりも高耐熱であり、200℃以上の高温動作が可能なWBG半導体を用いてPFCモジュールを構成していることを利用して、固定用ネジを用いることなくPFCモジュールの放熱面を放熱手段に密着させる構成とすることを可能としている。

【0038】

なお、パワーモジュールの温度保護として、例えば、低耐熱パワーモジュールであるダイオードブリッジモジュールおよび圧縮機モータ駆動用インバータモジュールの温度を検出あるいは推定するための温度サーミスタと、高耐熱パワーモジュールであるPFCモジュールの温度を検出あるいは推定するための温度サーミスタとをそれぞれ放熱手段に設け、ダイオードブリッジモジュールおよび圧縮機モータ駆動用インバータモジュールの温度、あるいは、PFCモジュールの温度のどちらか一方の温度が上限温度を超えた場合に、制御基板ユニットを停止させる構成としてもよい。また、例えば、パワーモジュールのケース温度、あるいは、よりジャンクション温度に近い温度情報を電圧出力する端子を備えたパワーモジュールを用いて、複数あるうちのいずれかのパワーモジュールの温度が上限温度を超えた場合に、制御基板ユニットを停止させる構成としてもよい。

【0039】

また、上述した実施の形態では、PFCモジュールを高耐熱パワーモジュールとし、ダイオードブリッジモジュールおよび圧縮機モータ制御用インバータモジュールを低耐熱モジュールとした例について説明したが、ダイオードブリッジモジュールを高耐熱パワーモジュールとし、PFCモジュールおよび圧縮機モータ制御用インバータモジュールを低耐熱パワーモジュールとしてもよいし、圧縮機モータ制御用インバータモジュールを高耐熱パワーモジュールとし、ダイオードブリッジモジュールおよびPFCモジュールを低耐熱パワーモジュールとしてもよい。また、ファンモータ制御用インバータモジュールをも放熱手段により放熱される構成とし、ダイオードブリッジモジュール、PFCモジュール、圧縮機モータ制御用インバータモジュール、およびファンモータ制御用インバータモジュールの4つのうち、1つだけ高耐熱パワーモジュールとし、残りの3つを低耐熱パワーモジュールとしてもよいし、ダイオードブリッジモジュール、PFCモジュール、圧縮機モータ制御用インバータモジュール、およびファンモータ制御用インバータモジュールの4つのうち、2つを高耐熱パワーモジュールとし、残る2つを低耐熱パワーモジュールとしてもよい。なお、高耐熱パワーモジュールおよび低耐熱パワーモジュールをそれぞれ1つずつ要する構成である場合には、放熱手段が低耐熱パワーモジュールのみで固定されることとなる。この場合には、放熱手段とプリント基板とを固定するための固定手段を別途設ける構成としてもよい。

【0040】

さらに、上述した実施の形態では、ダイオードモジュール用サポート、PFCモジュール用サポート、およびインバータモジュール用サポートを備えて各パワーモジュールの高さを調整する構成としているが、これらのサポート部品を用いずに各パワーモジュールの高さを調整する構成であってもよい。

【0041】

なお、上述した実施の形態において説明したWBG半導体により構成されたパワーモジュールを用いることによる効果は、各実施の形態において記載した効果にとどまらない。

【0042】

例えば、WBG半導体によって構成されたパワーモジュールは、耐電圧性が高く、許容電流密度も高いため、パワーモジュールのさらなる小型化が可能であり、これら小型化されたパワーモジュールを用いることにより、これらのモジュールを組み込んだ電力変換装置の小型化が可能となる。

【0043】

また、WBG半導体によって構成されたパワーモジュールは、上述したように耐熱性も高いため、放熱手段の放熱フィンの小型化が可能であるので、電力変換装置の一層の小型化が可能となり、延いては、その電力変換装置を組み込んだ空気調和装置の小型化・低コスト化を図ることが可能となる。

【0044】

なお、以上の実施の形態に示した構成は、本発明の構成の一例であり、別の公知の技術と組み合わせることも可能であるし、本発明の要旨を逸脱しない範囲で、一部を省略する等、変更して構成することも可能であることは言うまでもない。

【符号の説明】

【0045】

1 室内機

2 室外機

3 配管

4 制御基板ユニット

5 プリント基板

6 交流電源

7 ダイオードブリッジモジュール(第1のパワーモジュール)

8 PFCモジュール(第2のパワーモジュール)

9 平滑用コンデンサ

10 圧縮機モータ制御用インバータモジュール(第1のパワーモジュール)

11 ファンモータ制御用インバータモジュール(第1のパワーモジュール)

12 リアクタ

13 圧縮機モータ

14 ファンモータ

15a 放熱フィン

15 放熱手段

16 ダイオードブリッジモジュール用サポート

17 PFCモジュール用サポート

18 インバータモジュール用サポート

19 放熱グリス(熱伝導手段、第1の熱伝導手段)

20 固定用ネジ(固定手段)

21 放熱シート(第1の熱伝導手段、第2の熱伝導手段)

22 作業用穴

23 位置固定穴

【技術分野】

【0001】

本発明は、電力変換装置、およびそれを備えた空気調和装置に関する。

【背景技術】

【0002】

パワーモジュールの小型・集積化が進む中、従来のSi(シリコン)系半導体により構成された半導体素子よりも耐熱性・耐電圧性が高く、小型化が可能なSiC(炭化珪素)やGaN(窒化ガリウム)系材料、またはダイヤモンド等のワイドバンドギャップ(以下、「WBG」という)半導体により構成された半導体素子の採用により、さらなるパワーモジュールの小型化・集積化が進んでいる。このWBG半導体により構成された半導体素子は、従来のSi系半導体により構成された半導体素子と比較して高価であるので、WBG半導体により構成された半導体素子とSi系半導体により構成された半導体素子とを混在させ、電力変換装置を構成する場合がある。

【0003】

従来、WBG半導体素子とSi系半導体素子を含む低耐熱性部品とを熱的に絶縁された別々の基板に実装して各基板に別々の熱電発電モジュールを設け、これらの熱電発電モジュールの両方に一体型放熱手段を接続することにより、放熱手段の製造コストを削減すると共に、組立性を向上させる技術が開示されている(例えば、特許文献1)が、同一の基板上にWBG半導体素子とSi系半導体素子とを混載する場合でも、各半導体素子毎に放熱手段を取り付けるのではなく、一体型の放熱手段に複数の半導体素子をネジで固定するのが一般的である。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2008−61374号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

WBG半導体により構成された半導体素子は、従来のSi系半導体により構成された半導体素子よりもスイッチング速度が速く、スイッチング損失が小さい特性を有している。この特性を活かして高周波駆動する場合、基板上のパターン配線を太く、且つ、短くする必要があるが、上記従来技術では、基板に放熱手段とWBG半導体素子とをネジ止めするための作業用穴が必要となるため、上記のように基板上のパターン配線を太く、且つ、短くするといったWBG半導体の高周波動作を活かすためのパターン配線や基板の小型化が困難である。また、高周波動作によるノイズの抑制を考慮して、WBG半導体の実装位置を変更しようとした場合、放熱手段側の穴位置を変更するために放熱フィンの枚数や位置を変更する、あるいは、放熱手段側の作業用穴位置を変更することなく対応しようとした場合、高周波動作によるノイズの抑制を考慮した最適なWBG半導体や周辺部品の配置ができない等、基板設計や放熱手段の設計の自由度が阻害され、電力変換装置の小型化が困難となる、という問題があった。

【0006】

この発明は、上記のような課題を解決するためになされたもので、基板設計や放熱手段の設計の自由度が増し、小型化が容易な電力変換装置、およびそれを備えた空気調和装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

上述した課題を解決し、目的を達成するため、本発明にかかる電力変換装置は、第1のパワーモジュールと、前記第1のパワーモジュールよりも高耐熱な第2のパワーモジュールと、前記第1のパワーモジュールと前記第2のパワーモジュールとが混載される基板と、前記第1のパワーモジュールおよび前記第2のパワーモジュールが発する熱を放熱する放熱手段と、前記第1のパワーモジュールおよび前記第2のパワーモジュールが発する熱を前記放熱手段に伝導する熱伝導手段と、前記第1のパワーモジュールと前記放熱手段とを前記熱伝導手段を介して密着固定する固定手段と、を備え、前記第1のパワーモジュールおよび前記第2のパワーモジュールは、それぞれの放熱面が基板面と平行になるように前記基板に配置され、前記放熱手段は、前記第1のパワーモジュールの放熱面および前記第2のパワーモジュールの放熱面に前記熱伝導手段を介して接する面が同一平面となるように形成され、前記第1のパワーモジュールの放熱面と前記放熱手段とが前記熱伝導手段を介して前記固定手段により密着固定されることにより、前記第2のパワーモジュールの放熱面と前記放熱手段とが前記熱伝導手段を介して密着することを特徴とする。

【発明の効果】

【0008】

本発明によれば、基板設計や放熱手段の設計の自由度が増し、電力変換装置の小型化が容易となる、という効果を奏する。

【図面の簡単な説明】

【0009】

【図1】図1は、実施の形態1にかかる空気調和装置の一例を示す図である。

【図2】図2は、実施の形態1にかかる電力変換装置である制御基板ユニットの一構成例を示す図である。

【図3】図3は、実施の形態1にかかる制御基板ユニットの側面図である。

【図4】図4は、図3に示す制御基板ユニットの矢視図である。

【図5】図5は、実施の形態2にかかる制御基板ユニットの側面図である。

【発明を実施するための形態】

【0010】

以下に添付図面を参照し、本発明の実施の形態にかかる電力変換装置、およびそれを備えた空気調和装置について説明する。なお、以下に示す実施の形態により本発明が限定されるものではない。

【0011】

実施の形態1.

図1は、実施の形態1にかかる空気調和装置の一例を示す図である。図1に示すように、実施の形態1にかかる空気調和装置は、室内機1および室外機2で構成され、室内機1と室外機2との間は、配管3により接続されている。また、室外機2は、実施の形態1にかかる電力変換装置である制御基板ユニット4を備えている。

【0012】

図2は、実施の形態1にかかる電力変換装置である制御基板ユニットの一構成例を示す図である。図2に示すように、実施の形態1にかかる電力変換装置である制御基板ユニット4は、室内機1から配管3を介して交流電源6が供給され、交流電源6の交流電力を整流するダイオードブリッジモジュール7、昇圧および力率制御(高調波対策)用のPFCモジュール8、平滑用コンデンサ9、圧縮機モータ制御用インバータモジュール10、ファンモータ制御用インバータモジュール11がプリント基板5に実装され、ダイオードブリッジモジュール7とPFCモジュール8との間にリアクタ12が接続され構成される。また、制御基板ユニット4は、圧縮機モータ制御用インバータモジュール10の負荷として圧縮機モータ13が接続され、ファンモータ制御用インバータモジュール11の負荷としてファンモータ14が接続されている。なお、本実施の形態では、ダイオードブリッジモジュール7、圧縮機モータ制御用インバータモジュール10、ファンモータ制御用インバータモジュール11は、Si系半導体により構成された低耐熱パワーモジュール(第1のパワーモジュール)であり、PFCモジュール8は、Si系半導体よりも高耐熱なWBG半導体により構成された高耐熱パワーモジュール(第2のパワーモジュール)である。また、プリント基板5としては、例えば、両面基板であってもよいし、片面基板あるいは多層基板であってもよい。

【0013】

図3は、実施の形態1にかかる制御基板ユニットの側面図である。また、図4は、図3に示す制御基板ユニットの矢視図である。なお、図3および図4に示す例では、図2に示した平滑用コンデンサ9およびファンモータ制御用インバータモジュール11を省略している。

【0014】

図3に示すように、ダイオードブリッジモジュール7は、ダイオードブリッジモジュール用サポート16を介してプリント基板5上に配置されて半田付けされ、PFCモジュール8は、PFCモジュール用サポート17を介してプリント基板5上に配置されて半田付けされ、圧縮機モータ制御用インバータモジュール10は、インバータモジュール用サポート18を介してプリント基板5上に配置されて半田付けされている。これらのダイオードブリッジモジュール7、PFCモジュール8、および圧縮機モータ制御用インバータモジュール10は、それぞれの放熱面(プリント基板5に面するケース外面の反対側の面)がプリント基板5の基板面と平行になるように配置される。

【0015】

ダイオードブリッジモジュール用サポート16、PFCモジュール用サポート17、およびインバータモジュール用サポート18は、PFCモジュール8の放熱面とプリント基板5との直交方向距離が、ダイオードブリッジモジュール7および圧縮機モータ制御用インバータモジュール10の放熱面とプリント基板5との直交方向距離よりも大きくなるように高さが調整されている。本実施の形態では、PFCモジュール8の放熱面とプリント基板5との直交方向距離がダイオードブリッジモジュール7および圧縮機モータ制御用インバータモジュール10の放熱面とプリント基板5との直交方向距離よりも数百nm〜数mm程度大きくなるように高さが調整されているものとしている。

【0016】

ダイオードブリッジモジュール7、PFCモジュール8、および圧縮機モータ制御用インバータモジュール10のそれぞれの放熱面には、熱伝導を向上させることを目的として放熱グリス19(熱伝導手段)が塗布され、その放熱グリス19を介して、放熱手段15が配置されている。

【0017】

また、図4に示すように、プリント基板5には、ダイオードブリッジモジュール用サポート16およびインバータモジュール用サポート18の実装位置にそれぞれダイオードブリッジモジュール7と圧縮機モータ制御用インバータモジュール10とを放熱手段15にネジ止めするための作業用穴22が設けられている。また、プリント基板5には、PFCモジュール用サポート17の実装位置を固定するための小さい位置固定穴23が2箇所設けられている。

【0018】

放熱手段15には、ダイオードブリッジモジュール7および圧縮機モータ制御用インバータモジュール10の固定用ネジ挿通孔(図示せず)に対応して固定用ネジ取付穴(図示せず)が設けられている。ダイオードブリッジモジュール7および圧縮機モータ制御用インバータモジュール10は、プリント基板5に設けられた作業用穴22を利用して、固定用ネジ挿通孔に固定用ネジ(固定手段)20を挿通させて放熱手段15の固定用ネジ取付穴に固定用ネジ20を適切なトルクでねじ込むことにより、放熱面が放熱グリス19を介して放熱手段15に密着固定される。なお、放熱手段15の固定用ネジ取付穴は、放熱手段15に複数備えられている放熱フィン15aを避けた位置に設けられている。

【0019】

上述したように、本実施の形態では、PFCモジュール8の放熱面とプリント基板5との直交方向距離がダイオードブリッジモジュール7および圧縮機モータ制御用インバータモジュール10の放熱面とプリント基板5との直交方向距離よりも数百nm〜数mm程度大きくなるようにしている。このため、ダイオードブリッジモジュール7および圧縮機モータ制御用インバータモジュール10の放熱面が固定用ネジ20により放熱グリス19を介して放熱手段15に密着固定されることにより、PFCモジュール8の放熱面が放熱グリス19を介して放熱手段15に密着する。

【0020】

また、上述したように、本実施の形態では、WBG半導体により構成されたPFCモジュール8を、固定用ネジ20を用いることなく、放熱手段15に密着させる構成としている。このため、プリント基板5にPFCモジュール8を放熱手段15にネジ止めするための作業用穴22を設ける必要がなく、WBG半導体の高周波動作を活かすためのパターン配線や、高周波動作によるノイズの抑制を考慮した最適な部品配置が容易となり、プリント基板5の小型化も可能となる。また、放熱手段15にPFCモジュール8をネジ止めするための固定用ネジ取付穴を設ける必要がないため、放熱フィン15aの位置によりPFCモジュール8の実装位置が左右されることがなく、さらには、PFCモジュール8の実装位置により放熱手段15の設計が左右されることがないため、放熱手段15の設計が容易となる。

【0021】

以上説明したように、実施の形態1の電力変換装置、およびそれを備えた空気調和装置によれば、Si系半導体よりも高耐熱なWBG半導体により構成された高耐熱パワーモジュールであるPFCモジュールの放熱面とプリント基板との直交方向距離が、Si系半導体により構成された低耐熱パワーモジュールであるダイオードブリッジモジュールおよび圧縮機モータ制御用インバータモジュールの放熱面とプリント基板5との直交方向距離よりも数百nm〜数mm程度大きくなるように配置し、ダイオードブリッジモジュールおよび圧縮機モータ制御用インバータモジュールの放熱面を固定用ネジにより放熱手段に熱伝導手段である放熱グリスを介して密着固定することにより、PFCモジュールの放熱面を放熱手段に密着固定させるための固定用ネジを用いることなく、PFCモジュールの放熱面を放熱手段に熱伝導手段である放熱グリスを介して密着させるようにしたので、プリント基板にPFCモジュールを放熱手段にネジ止めするための作業用穴を設ける必要がなく、WBG半導体の高周波動作を活かすためのパターン配線や、高周波動作によるノイズの抑制を考慮した最適な部品配置が容易となり、プリント基板の小型化も可能となる。

【0022】

つまり、PFCモジュールをWBG半導体の特徴である低スイッチング損失を活かして高周波スイッチング動作させる場合には、プリント基板上のパターン配線を太く、且つ、短くする等、高周波スイッチングによるパターン配線のインダクタンスの悪影響を軽減することができる。

【0023】

また、PFCモジュールを高周波スイッチング動作させない場合でも、PFCモジュールの周辺部品を実装するスペースが広くなるため、プリント基板を小型化することができる。

【0024】

また、放熱手段にPFCモジュールをネジ止めするための固定用ネジ取付穴を設ける必要がないため、放熱フィンの位置によりPFCモジュールの実装位置が左右されることがなく、PFCモジュール自体の配置が容易となる。さらには、PFCモジュールの実装位置により放熱手段の設計が左右されることがないため、放熱フィンの位置や枚数に対する自由度が増し、放熱手段の設計が容易となる。

【0025】

実施の形態2.

実施の形態1では、高耐熱パワーモジュールであるPFCモジュールの放熱面とプリント基板との直交方向距離が低耐熱モジュールであるダイオードブリッジモジュールおよび圧縮機モータ制御用インバータモジュールの放熱面とプリント基板との直交方向距離よりも数百nm〜数mm程度大きくなるように高さを調整する例について説明したが、本実施の形態では、高耐熱パワーモジュールの放熱面とプリント基板との直交方向距離と低耐熱パワーモジュールの放熱面とプリント基板との直交方向距離とが等しくなるように高さを調整し、高耐熱パワーモジュールおよび低耐熱パワーモジュールの熱伝導手段を異なる仕様とすることにより実施の形態1と同様の効果を得る例について説明する。なお、実施の形態2にかかる電力変換装置の構成は、実施の形態1にかかる電力変換装置と同一であるので、ここでは説明を省略する。

【0026】

図5は、実施の形態2にかかる制御基板ユニットの側面図である。なお、図5に示す例では、実施の形態1と同様に、図2に示した平滑用コンデンサ9およびファンモータ制御用インバータモジュール11を省略している。

【0027】

図5に示すように、ダイオードブリッジモジュール7は、ダイオードブリッジモジュール用サポート16を介してプリント基板5上に配置されて半田付けされ、PFCモジュール8は、PFCモジュール用サポート17を介してプリント基板5上に配置されて半田付けされ、圧縮機モータ制御用インバータモジュール10は、インバータモジュール用サポート18を介してプリント基板5上に配置されて半田付けされている。なお、プリント基板5としては、実施の形態1と同様に、例えば、両面基板であってもよいし、片面基板あるいは多層基板であってもよい。

【0028】

ダイオードブリッジモジュール用サポート16、PFCモジュール用サポート17、およびインバータモジュール用サポート18は、PFCモジュール8、ダイオードブリッジモジュール7、および圧縮機モータ制御用インバータモジュール10の放熱面とプリント基板5との直交方向距離が等しくなるように高さが調整されている。

【0029】

ダイオードブリッジモジュール7および圧縮機モータ制御用インバータモジュール10のそれぞれの放熱面には、実施の形態1と同様に放熱グリス19(第1の熱伝導手段)が塗布され、その放熱グリス19を介して、放熱手段15が配置されている。

【0030】

また、PFCモジュール8の放熱面には、放熱グリス19に代えて、数百nm〜数mmの厚みのある放熱シート21(第2の熱伝導手段)が貼り付けられ、その放熱シートを介して、放熱手段15が配置されている。

【0031】

また、実施の形態1と同様に、プリント基板5には、ダイオードブリッジモジュール用サポート16およびインバータモジュール用サポート18の実装位置にそれぞれダイオードブリッジモジュール7と圧縮機モータ制御用インバータモジュール10とを放熱手段15にネジ止めするための作業用穴22が設けられている。また、プリント基板5には、PFCモジュール用サポート17の実装位置を固定するための小さい位置固定穴23が2箇所設けられている(図4参照)。

【0032】

放熱手段15には、ダイオードブリッジモジュール7および圧縮機モータ制御用インバータモジュール10の固定用ネジ挿通孔(図示せず)に対応して固定用ネジ取付穴(図示せず)が設けられている。ダイオードブリッジモジュール7および圧縮機モータ制御用インバータモジュール10は、プリント基板5に設けられた作業用穴22を利用して、固定用ネジ挿通孔に固定用ネジ20を挿通させて放熱手段15の固定用ネジ取付穴に固定用ネジ20を適切なトルクでねじ込むことにより、放熱面が放熱グリス19を介して放熱手段15に密着固定される。なお、放熱手段15の固定用ネジ取付穴は、放熱手段15に複数備えられている放熱フィン15aを避けた位置に設けられている。

【0033】

本実施の形態では、PFCモジュール8、ダイオードブリッジモジュール7、および圧縮機モータ制御用インバータモジュール10の放熱面とプリント基板5との直交方向距離が等しくなるように配置され、PFCモジュール8の放熱面には、上述したように、放熱グリス19に代えて、数百nm〜数mmの厚みのある放熱シート21が貼り付けられ、その放熱シートを介して、放熱手段15が配置されるようにしている。このため、ダイオードブリッジモジュール7および圧縮機モータ制御用インバータモジュール10の放熱面が固定用ネジ20により放熱手段15に放熱グリス19を介して密着固定されることにより、PFCモジュール8の放熱面に貼り付けられた放熱シート21が適度に圧迫されて押し潰され、PFCモジュール8の放熱面がその押し潰された放熱シート21を介して放熱手段15に密着する。

【0034】

上述したように、本実施の形態では、実施の形態1と同様に、WBG半導体により構成されたPFCモジュール8を、固定用ネジ20を用いることなく、放熱手段15に密着させる構成としている。このため、プリント基板5にPFCモジュール8を放熱手段15にネジ止めするための作業用穴22を設ける必要がなく、WBG半導体の高周波動作を活かすためのパターン配線や、高周波動作によるノイズの抑制を考慮した最適な部品配置が容易となり、プリント基板5の小型化も可能となる。また、放熱手段15にPFCモジュール8をネジ止めするための固定用ネジ取付穴を設ける必要がないため、放熱フィン15aの位置によりPFCモジュール8の実装位置が左右されることがなく、さらには、PFCモジュール8の実装位置により放熱手段15の設計が左右されることがないため、放熱手段15の設計が容易となる。

【0035】

以上説明したように、実施の形態2の電力変換装置、およびそれを備えた空気調和装置によれば、Si系半導体よりも高耐熱なWBG半導体により構成された高耐熱パワーモジュールであるPFCモジュールの放熱面とプリント基板との直交方向距離と、Si系半導体により構成された低耐熱パワーモジュールであるダイオードブリッジモジュールおよび圧縮機モータ制御用インバータモジュールの放熱面とプリント基板との直交方向距離とが等しくなるように配置し、ダイオードブリッジモジュールおよび圧縮機モータ制御用インバータモジュールの放熱面を固定用ネジにより放熱手段に第1の熱伝導手段である放熱グリスを介して密着固定することにより、PFCモジュールの放熱面を放熱手段に密着固定させるための固定用ネジを用いることなく、PFCモジュールの放熱面を放熱手段に第2の熱伝導手段である放熱シートを介して密着させるようにしたので、実施の形態1と同様に、基板設計や放熱手段の設計の自由度が増し、電力変換装置の小型化が容易となる。

【0036】

なお、上述した実施の形態2では、第1の熱伝導手段として放熱グリスを適用し、第2の熱伝導手段として数百nm〜数mmの厚みのある放熱シートを適用して構成する例について説明したが、第1の熱伝導手段として放熱シートを適用し、第2の熱伝導手段として第1の熱伝導手段である放熱シートよりも数百nm〜数mm程度厚い放熱シートを適用して構成するようにしても、同様の効果を得ることができる。

【0037】

また、上述した実施の形態では、固定用ネジを用いることなくPFCモジュールの放熱面を放熱手段に密着させるようにしたが、この場合には、固定用ネジを用いて放熱手段に密着固定させた場合よりも放熱面と放熱手段との間の熱抵抗が増し、温度が上昇することとなる。上述した実施の形態1では、Si系半導体よりも高耐熱であり、200℃以上の高温動作が可能なWBG半導体を用いてPFCモジュールを構成していることを利用して、固定用ネジを用いることなくPFCモジュールの放熱面を放熱手段に密着させる構成とすることを可能としている。

【0038】

なお、パワーモジュールの温度保護として、例えば、低耐熱パワーモジュールであるダイオードブリッジモジュールおよび圧縮機モータ駆動用インバータモジュールの温度を検出あるいは推定するための温度サーミスタと、高耐熱パワーモジュールであるPFCモジュールの温度を検出あるいは推定するための温度サーミスタとをそれぞれ放熱手段に設け、ダイオードブリッジモジュールおよび圧縮機モータ駆動用インバータモジュールの温度、あるいは、PFCモジュールの温度のどちらか一方の温度が上限温度を超えた場合に、制御基板ユニットを停止させる構成としてもよい。また、例えば、パワーモジュールのケース温度、あるいは、よりジャンクション温度に近い温度情報を電圧出力する端子を備えたパワーモジュールを用いて、複数あるうちのいずれかのパワーモジュールの温度が上限温度を超えた場合に、制御基板ユニットを停止させる構成としてもよい。

【0039】

また、上述した実施の形態では、PFCモジュールを高耐熱パワーモジュールとし、ダイオードブリッジモジュールおよび圧縮機モータ制御用インバータモジュールを低耐熱モジュールとした例について説明したが、ダイオードブリッジモジュールを高耐熱パワーモジュールとし、PFCモジュールおよび圧縮機モータ制御用インバータモジュールを低耐熱パワーモジュールとしてもよいし、圧縮機モータ制御用インバータモジュールを高耐熱パワーモジュールとし、ダイオードブリッジモジュールおよびPFCモジュールを低耐熱パワーモジュールとしてもよい。また、ファンモータ制御用インバータモジュールをも放熱手段により放熱される構成とし、ダイオードブリッジモジュール、PFCモジュール、圧縮機モータ制御用インバータモジュール、およびファンモータ制御用インバータモジュールの4つのうち、1つだけ高耐熱パワーモジュールとし、残りの3つを低耐熱パワーモジュールとしてもよいし、ダイオードブリッジモジュール、PFCモジュール、圧縮機モータ制御用インバータモジュール、およびファンモータ制御用インバータモジュールの4つのうち、2つを高耐熱パワーモジュールとし、残る2つを低耐熱パワーモジュールとしてもよい。なお、高耐熱パワーモジュールおよび低耐熱パワーモジュールをそれぞれ1つずつ要する構成である場合には、放熱手段が低耐熱パワーモジュールのみで固定されることとなる。この場合には、放熱手段とプリント基板とを固定するための固定手段を別途設ける構成としてもよい。

【0040】

さらに、上述した実施の形態では、ダイオードモジュール用サポート、PFCモジュール用サポート、およびインバータモジュール用サポートを備えて各パワーモジュールの高さを調整する構成としているが、これらのサポート部品を用いずに各パワーモジュールの高さを調整する構成であってもよい。

【0041】

なお、上述した実施の形態において説明したWBG半導体により構成されたパワーモジュールを用いることによる効果は、各実施の形態において記載した効果にとどまらない。

【0042】

例えば、WBG半導体によって構成されたパワーモジュールは、耐電圧性が高く、許容電流密度も高いため、パワーモジュールのさらなる小型化が可能であり、これら小型化されたパワーモジュールを用いることにより、これらのモジュールを組み込んだ電力変換装置の小型化が可能となる。

【0043】

また、WBG半導体によって構成されたパワーモジュールは、上述したように耐熱性も高いため、放熱手段の放熱フィンの小型化が可能であるので、電力変換装置の一層の小型化が可能となり、延いては、その電力変換装置を組み込んだ空気調和装置の小型化・低コスト化を図ることが可能となる。

【0044】

なお、以上の実施の形態に示した構成は、本発明の構成の一例であり、別の公知の技術と組み合わせることも可能であるし、本発明の要旨を逸脱しない範囲で、一部を省略する等、変更して構成することも可能であることは言うまでもない。

【符号の説明】

【0045】

1 室内機

2 室外機

3 配管

4 制御基板ユニット

5 プリント基板

6 交流電源

7 ダイオードブリッジモジュール(第1のパワーモジュール)

8 PFCモジュール(第2のパワーモジュール)

9 平滑用コンデンサ

10 圧縮機モータ制御用インバータモジュール(第1のパワーモジュール)

11 ファンモータ制御用インバータモジュール(第1のパワーモジュール)

12 リアクタ

13 圧縮機モータ

14 ファンモータ

15a 放熱フィン

15 放熱手段

16 ダイオードブリッジモジュール用サポート

17 PFCモジュール用サポート

18 インバータモジュール用サポート

19 放熱グリス(熱伝導手段、第1の熱伝導手段)

20 固定用ネジ(固定手段)

21 放熱シート(第1の熱伝導手段、第2の熱伝導手段)

22 作業用穴

23 位置固定穴

【特許請求の範囲】

【請求項1】

第1のパワーモジュールと、

前記第1のパワーモジュールよりも高耐熱な第2のパワーモジュールと、

前記第1のパワーモジュールと前記第2のパワーモジュールとが混載される基板と、

前記第1のパワーモジュールおよび前記第2のパワーモジュールが発する熱を放熱する放熱手段と、

前記第1のパワーモジュールおよび前記第2のパワーモジュールが発する熱を前記放熱手段に伝導する熱伝導手段と、

前記第1のパワーモジュールと前記放熱手段とを前記熱伝導手段を介して密着固定する固定手段と、

を備え、

前記第1のパワーモジュールおよび前記第2のパワーモジュールは、

それぞれの放熱面が基板面と平行になるように前記基板に配置され、

前記放熱手段は、

前記第1のパワーモジュールの放熱面および前記第2のパワーモジュールの放熱面に前記熱伝導手段を介して接する面が同一平面となるように形成され、

前記第1のパワーモジュールの放熱面と前記放熱手段とが前記熱伝導手段を介して前記固定手段により密着固定されることにより、前記第2のパワーモジュールの放熱面と前記放熱手段とが前記熱伝導手段を介して密着する

ことを特徴とする電力変換装置。

【請求項2】

前記第2のパワーモジュールの放熱面と前記基板面との直交方向距離が前記第1のパワーモジュールの放熱面と前記基板面との直交方向距離よりも大きい

ことを特徴とする請求項1に記載の電力変換装置。

【請求項3】

前記熱伝導手段は、

前記第1のパワーモジュールが発する熱を前記放熱手段に伝導する第1の熱伝導手段と、

前記第2のパワーモジュールが発する熱を前記放熱手段に伝導する第2の熱伝導手段と、

を有して成り、

前記第1のパワーモジュールおよび前記第2のパワーモジュールの放熱面と前記基板面との直交方向距離が等しいことを特徴とする請求項1に記載の電力変換装置。

【請求項4】

前記第1の熱伝導手段は、放熱グリスであり、前記第2の熱伝導手段は、放熱シートであることを特徴とする請求項3に記載の電力変換装置。

【請求項5】

前記第1の熱伝導手段は、放熱シートであり、前記第2の熱伝導手段は、前記第1の熱伝導手段よりも厚い放熱シートであることを特徴とする請求項3に記載の電力変換装置。

【請求項6】

前記第1のパワーモジュールを複数種備え、複数種の前記第1のパワーモジュールが前記第2のパワーモジュールを囲むように前記基板上に配置されていることを特徴とする請求項1〜5のいずれか一項に記載の電力変換装置。

【請求項7】

前記第2のパワーモジュールは、ワイドバンドギャップ半導体によって形成されていることを特徴とする請求項1〜6のいずれか一項に記載の電力変換装置。

【請求項8】

前記ワイドバンドギャップ半導体は、炭化珪素、窒化ガリウム系材料、またはダイヤモンドであることを特徴とする請求項7に記載の電力変換装置。

【請求項9】

請求項1〜8のいずれか一項に記載の電力変換装置を備えたことを特徴とする空気調和装置。

【請求項1】

第1のパワーモジュールと、

前記第1のパワーモジュールよりも高耐熱な第2のパワーモジュールと、

前記第1のパワーモジュールと前記第2のパワーモジュールとが混載される基板と、

前記第1のパワーモジュールおよび前記第2のパワーモジュールが発する熱を放熱する放熱手段と、

前記第1のパワーモジュールおよび前記第2のパワーモジュールが発する熱を前記放熱手段に伝導する熱伝導手段と、

前記第1のパワーモジュールと前記放熱手段とを前記熱伝導手段を介して密着固定する固定手段と、

を備え、

前記第1のパワーモジュールおよび前記第2のパワーモジュールは、

それぞれの放熱面が基板面と平行になるように前記基板に配置され、

前記放熱手段は、

前記第1のパワーモジュールの放熱面および前記第2のパワーモジュールの放熱面に前記熱伝導手段を介して接する面が同一平面となるように形成され、

前記第1のパワーモジュールの放熱面と前記放熱手段とが前記熱伝導手段を介して前記固定手段により密着固定されることにより、前記第2のパワーモジュールの放熱面と前記放熱手段とが前記熱伝導手段を介して密着する

ことを特徴とする電力変換装置。

【請求項2】

前記第2のパワーモジュールの放熱面と前記基板面との直交方向距離が前記第1のパワーモジュールの放熱面と前記基板面との直交方向距離よりも大きい

ことを特徴とする請求項1に記載の電力変換装置。

【請求項3】

前記熱伝導手段は、

前記第1のパワーモジュールが発する熱を前記放熱手段に伝導する第1の熱伝導手段と、

前記第2のパワーモジュールが発する熱を前記放熱手段に伝導する第2の熱伝導手段と、

を有して成り、

前記第1のパワーモジュールおよび前記第2のパワーモジュールの放熱面と前記基板面との直交方向距離が等しいことを特徴とする請求項1に記載の電力変換装置。

【請求項4】

前記第1の熱伝導手段は、放熱グリスであり、前記第2の熱伝導手段は、放熱シートであることを特徴とする請求項3に記載の電力変換装置。

【請求項5】

前記第1の熱伝導手段は、放熱シートであり、前記第2の熱伝導手段は、前記第1の熱伝導手段よりも厚い放熱シートであることを特徴とする請求項3に記載の電力変換装置。

【請求項6】

前記第1のパワーモジュールを複数種備え、複数種の前記第1のパワーモジュールが前記第2のパワーモジュールを囲むように前記基板上に配置されていることを特徴とする請求項1〜5のいずれか一項に記載の電力変換装置。

【請求項7】

前記第2のパワーモジュールは、ワイドバンドギャップ半導体によって形成されていることを特徴とする請求項1〜6のいずれか一項に記載の電力変換装置。

【請求項8】

前記ワイドバンドギャップ半導体は、炭化珪素、窒化ガリウム系材料、またはダイヤモンドであることを特徴とする請求項7に記載の電力変換装置。

【請求項9】

請求項1〜8のいずれか一項に記載の電力変換装置を備えたことを特徴とする空気調和装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−115410(P2013−115410A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−263483(P2011−263483)

【出願日】平成23年12月1日(2011.12.1)

【出願人】(000006013)三菱電機株式会社 (33,312)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年12月1日(2011.12.1)

【出願人】(000006013)三菱電機株式会社 (33,312)

【Fターム(参考)】

[ Back to top ]