電力変換装置

【課題】装置の大型化を抑えると共に、発生ノイズを低減することができる電力変換装置を、提供することを目的とする。

【解決手段】パワー半導体素子を内蔵し、パワー半導体素子の電極に接続された複数の電極フレーム16a、16bが外部に突出するようにモールド樹脂18にて封止された樹脂封止型の半導体モジュール8が、金属ブロック11a、11bと絶縁された金属ベース20bに載置された電力変換装置1であって、モジュール8の直流電力を供給する電源2の高電位側に接続され、パワー半導体素子の第一電極に接続された正電極フレーム16a及び、電源2の低電位側に接続され、パワー半導体素子の第二電極に接続された負電極フレーム16bと金属ベース20bとの間に配置され、正電極フレーム16a及び負電極フレーム16bと金属ベース20bとを容量結合するノイズバイパス手段7を備えたことを特徴とする。

【解決手段】パワー半導体素子を内蔵し、パワー半導体素子の電極に接続された複数の電極フレーム16a、16bが外部に突出するようにモールド樹脂18にて封止された樹脂封止型の半導体モジュール8が、金属ブロック11a、11bと絶縁された金属ベース20bに載置された電力変換装置1であって、モジュール8の直流電力を供給する電源2の高電位側に接続され、パワー半導体素子の第一電極に接続された正電極フレーム16a及び、電源2の低電位側に接続され、パワー半導体素子の第二電極に接続された負電極フレーム16bと金属ベース20bとの間に配置され、正電極フレーム16a及び負電極フレーム16bと金属ベース20bとを容量結合するノイズバイパス手段7を備えたことを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、モールド樹脂封止型半導体モジュールを用いた電力変換装置のノイズ電流の漏洩の低減に関する。

【背景技術】

【0002】

従来より、パワー半導体素子として、IGBT(Insulated Gate Bipolar Transistor

)やMOS−FET(Metal Oxide Semiconductor - Field Effect Transistor)、ダイ

オードといったものが広く用いられており、モールド樹脂で封止した半導体モジュールの形態で提供されている。半導体モジュールはインバータやDC−DCコンバータ等の電力変換装置の開閉装置、整流装置として適用されており、電力の変換に際してパワー半導体素子の電力損失に起因する発生熱を放熱すべく、パワー半導体素子を載置した金属ブロックにより発生熱を拡散した後に、半導体モジュールを搭載する金属ベースに対して放熱する構成となっている。金属ベースは、さらにヒートシンクへ熱的に面接続され、あるいは金属ベース自身が下部に放熱フィンを形成したヒートシンクと成っており、空気、水、不凍液などの冷媒へ伝熱し放熱される。

【0003】

モールド樹脂封止型の半導体モジュールとして、例えば図4に示される構成のものが考えられる。図4において、半導体モジュール8uはスイッチ機能を担うパワー半導体素子(スイッチ素子)5a、整流機能を担うパワー半導体素子(整流素子)6aをモールド樹脂18で封止している。スイッチ素子5a、整流素子6aは、半田15を介して金属ブロック11aに載置されている。スイッチ素子5a、整流素子6aの電流経路となる電極フレームの内、電極フレーム16aが金属ブロック11aに半田9を介して接合されており、電極フレーム16cがスイッチ素子5a、整流素子6aの上面側に半田14を介して接合されている。

【0004】

スイッチ素子5aのスイッチ オン、スイッチ オフは、ボンディングワイヤ19aを介して信号端子17aに接続される。信号端子17aの一端は、半導体モジュール8uのモールド封止体の外部に露出しており、図示しない制御回路を実装した基板に電気接続され、信号端子の電圧の変化に応じて、スイッチ素子5aのスイッチ オン、スイッチ オフが切替えられる事となる。

【0005】

金属ブロック11aのスイッチ素子5a、整流素子6aとの接合面と対向する面には、シート状で絶縁性の高分子樹脂12、金属箔13が備わっており、この金属箔13が半導体モジュール8の外面として露出している。この金属箔13はサーマルグリースなどのTIM(Thermal Interface Materials)を介して金属ベースに当接し、スイッチ素子5a

、整流素子6aの発生熱の放熱経路となる。ここで、金属ブロック11aは電流導通の機能も有しており、パワー半導体素子の電極と接続されて、同じ電位となる。一方、後述する金属ベースは電力変換装置1の筺体として、装置全体を外部に取り付ける部分と同電位となることから、金属ブロック11aと金属ベースとの間は、高分子樹脂12により絶縁される。

【0006】

このような半導体モジュールは電力変換装置に組み込まれ、直流電力を交流電力に変換して回転機を駆動するインバータや、直流電力を別な電圧の直流電力に変換して直流負荷へ供給するDC−DCコンバータ等を構成する。電力変換装置は、スイッチ素子5aのスイッチ オン、スイッチ オフすることや整流素子6aの動作により、電力変換装置から放射される電磁気ノイズや、漏洩する伝導ノイズを引き起こすことがあった。また、電力変換装置自身のみならず、これに接続される外部装置へもノイズ障害を発生させることがあ

った。

【0007】

例えば、電力変換装置を自動車に適用する場合、自動車には種々の電子制御ユニット(ECU:Electric Control Unit)が搭載されており、これらの電磁妨害(EMI:Electro Magnetic Interference)による誤動作を防止すべく、国際電気標準委員会(IEC)のCISPR25(車載用受信機の保護のための無線妨害波特性の限度値および測定法)によって規格が定められている。この規格を遵守した上で、上述のスイッチングに伴う損失の低減や、高熱伝導絶縁層の薄型化による放熱性能の向上を図る必要がある。

【0008】

従来の漏洩ノイズ低減の方法として、特許文献1に開示されたものがある。特許文献1は電力変換装置の外部から電力を供給する入力線との接続部分において、筺体の内部あるいは外部に取り付けた基板や端子台にバイパス用コンデンサを実装し、ノイズ電流の漏洩を防止しようとするものである。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2009−240037号公報(0008段、0012段、図21)

【発明の概要】

【発明が解決しようとする課題】

【0010】

特許文献1に開示の方法は、以下の点から本発明の電力変換装置を用いるシステムへは適用が困難であった。第一に、特許文献1の方法では、バイパス用コンデンサを取り付けた基板あるいは端子台を電力変換装置の筺体内の部品搭載面に対して所定の大きな占有面積をもって設けることとなり、装置の大型化や、重量増加、コスト増加を伴うこととなる。バイパス用コンデンサは直流高圧電源に電気的に接続されるため、周囲との間で電気絶縁するための空間絶縁距離、沿面絶縁距離を確保する必要が有り、これによって所定の占有面積を要する。

【0011】

第二の課題として、半導体モジュールから離れた位置にバイパス用コンデンサを取り付けた場合、バイパス用コンデンサのリード部に寄生する配線インダクタンスに起因して、ノイズ低減の対象となる所望の周波数領域で、バイパス経路として成立する程度の低インピーダンスに構成する事が困難となる。これは、ノイズ低減の効果が得られないことに相当する。特に、パワー半導体素子がユニポーラ型素子を用いており、さらにワイドバンドギャップ半導体で構成し、直流電圧が200Vから約700Vに到る範囲の電圧帯で使用する場合にあっては、その応答性が速く、電位変動が振動的になり易いことから、顕著な問題となる。

【0012】

本発明の対象であるモールド樹脂封止型半導体モジュールを用いた電力変換装置は、単位面積当たりの浮遊容量分が増加するという特性が有る。モールド樹脂封止型半導体モジュールは、エポキシ樹脂などを用いてモールド封止した形態のものである。これは、従来からある、導電用の銅材プリントパターンを窒化アルミニウム(AlN)などのセラミックス基板に貼り付けたDCB(Direct Copper Bonding)基板を用い、パワー半導体素子を銅材プリントパターン上に搭載の上、シリコーンゲルで封止した半導体モジュールと比べて、単位面積当たりの浮遊容量分が増加する。

【0013】

すなわち、DCB基板を用いる半導体モジュールでは、高い電力密度を得るために銅材プリントパターンの厚みを厚くし、その上で、温度変動に対するパワー半導体素子とDCB基板の接合部に発生する応力への耐性を保ち、疲労破壊に対して寿命を確保しようとするため、セラミックス基板は600μmから1,000μmといった厚みとなる。

【0014】

一方、本発明での半導体モジュールは、金属ブロックの上面にパワー半導体素子を搭載し、金属ブロックの下面がエポキシ樹脂シートなどの高分子樹脂層を介して、金属ベースへ直接、あるいは、金属箔を挟んで金属ベースへ当接する構造となっている。この際、高い電力密度を得るべく、パワー半導体素子の放熱径路の熱抵抗を下げるよう、絶縁層の厚さは、上記のセラミックス基板の厚さの1/4倍未満程度となる。窒化アルミニウムの比誘電率εrが約9.4に対して、上記エポキシ樹脂シートの比誘電率rは、窒化アルミニウムのそれと比較して5割程度低い値であるものの、セラミックス基板の厚みが1/4倍未満とまでなる事から、単位面積当たりの浮遊容量分Czaは、Cza=εr×(真空の誘電率ε0)×(単位面積(1))/(絶縁体厚みd)の関係によって、本発明でのモールド樹脂封止型半導体モジュールは、DCB基板を用いてシリコーンゲルで封止する半導体モジュールよりも、単位面積当たりの浮遊容量分が増加する。

【0015】

このため、モールド樹脂封止型半導体モジュールは、従来のものと比べて相対的に浮遊容量分が大きく、その充放電での変位電流として流れる電流が多くなり、ノイズが生じ易い性質となる。

【0016】

本発明は、上記のような課題を解決するためになされたものであり、装置の大型化や、重量増加を抑えると共に、発生ノイズを低減することができるモールド樹脂封止型半導体モジュールを用いた電力変換装置を、提供することを目的としている。

【課題を解決するための手段】

【0017】

本発明に係る電力変換装置は、金属ブロックに搭載されたパワー半導体素子を内蔵し、パワー半導体素子の電極に接続された複数の電極フレームが外部に突出するようにモールド樹脂にて封止された樹脂封止型の半導体モジュールが、金属ブロックと絶縁された金属ベースに載置される。パワー半導体素子は、スイッチ素子と、スイッチ素子に逆並列に接続された整流素子とを有し、複数の電極フレームは、半導体モジュールの直流電力を供給する直流高圧電源の高電位側に接続され、パワー半導体素子の第一電極に接続された正電極フレーム及び、直流高圧電源の低電位側に接続され、パワー半導体素子の第二電極に接続された負電極フレームを含み、正電極フレーム及び負電極フレームと金属ベースとの間に配置され、正電極フレーム及び負電極フレームと金属ベースとを容量結合するノイズバイパス手段を備えたことを特徴とする。

【発明の効果】

【0018】

本発明に係る電力変換装置によれば、ノイズバイパス手段が、正電極フレーム及び負電極フレームと金属ベースの間に小型に配置されたので、装置の大型化や、重量増加を抑えると共に、発生ノイズを低減することができる。

【図面の簡単な説明】

【0019】

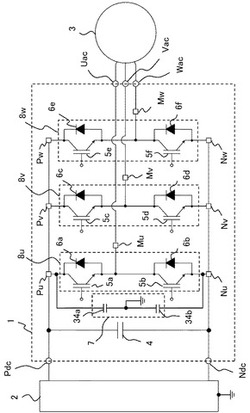

【図1】本発明の実施の形態1による電力変換装置を示すブロック図である。

【図2】図1の半導体モジュールの回路図である。

【図3】図2の半導体モジュールの内部構造を示す図である。

【図4】図3のA−A断面を示す図である。

【図5】図2の半導体モジュールの外観図である。

【図6】図1の電力変換装置の実装形態を示す図である。

【図7】図1の半導体モジュールを金属ベースに搭載した構造を説明する図である。

【図8】図6のノイズバイパス手段が搭載されたフレーム受台の実装構造を示す図である。

【図9】図6のノイズバイパス手段が搭載されたフレーム受台の実装構造を説明する展開図である。

【図10】図8に示したコンデンサの接続関係を示す図である。

【図11】本発明の実施の形態1による電力変換装置における浮遊容量を含めたブロック図である。

【図12】図11のノイズバイパス手段の接続位置を変えた場合のブロック図である。

【図13】本発明のノイズバイパス手段の特性を示す図である。

【図14】図1の半導体モジュールを金属ベースに搭載した他の構造を説明する図である。

【図15】本発明の実施の形態2による半導体モジュールの回路図である。

【図16】図2の半導体モジュール及び図15(b)の半導体モジュールと動作波形図である。

【図17】本発明の実施の形態3による自動車用電気駆動システムの構成図である。

【図18】本発明の実施の形態3による太陽光発電用の電力変換システムの構成図である。

【図19】図1の電力変換装置の他の実装形態を示す図である。

【発明を実施するための形態】

【0020】

実施の形態1.

図1は本発明の実施の形態1による電力変換装置を示すブロック図であり、図2は図1の半導体モジュールの回路図である。図1に示した電力変換装置1は、三相インバータの例である。電力変換装置1は、直流高圧電源2から供給される直流電力を交流電力に変換し、回転機3を駆動する。電力変換装置1は、電力経路の接続端子として、一次側に正極端子Pdc、負極端子Ndc、二次側にUac端子、Vac端子、Wac端子を備えている。一次側の正極端子Pdc、負極端子Ndcには、直流高圧電源2が接続され、直流電力の導通路となる。二次側には三相交流の回転機3のU相がUac端子に、V相がVac端子に、W相がWac端子に接続され、交流電力の導通路となる。

【0021】

電力変換装置1は、U相アームを構成する半導体モジュール8u、V相アームを構成する半導体モジュール8v、W相アームを構成する半導体モジュール8w、平滑コンデンサ4、ノイズバイパス手段7から構成される。各相の半導体モジュール8u、8v、8wは、それぞれ2つのスイッチ素子であるIGBT及び2つの整流素子であるPiNダイオードから構成される。IGBTはバイポーラ型のトランジスタである。また、PiNダイオードはPN接合を整流機能に用いたバイポーラ型のダイオードである。ここでIGBTとPiNダイオードのいずれも、シリコン(Si)半導体材料から製造されるものである。

【0022】

U相アームを構成する半導体モジュール8uは、図2に示すように、IGBT5aのエミッタEはIGBT5bのコレクタCに接続され、PiNダイオード6aはIGBT5aに逆並列になるように、そのアノードAがIGBT5aのエミッタEに、カソードKがIGBT5aのコレクタCに接続される。また、PiNダイオード6bはIGBT5bに逆並列となるように、そのアノードAがIGBT5bのエミッタEに、カソードKがIGBT5bのコレクタCに接続される。これらIGBT5a、5b、PiNダイオード6a、6bによりU相アームが構成される。IGBT5aのコレクタCは正極接続点Puに接続され、IGBT5bのエミッタEは負極接続点Nuに接続される。IGBT5aのエミッタE及びIGBT5bのコレクタCは中間接続点Muに接続される。

【0023】

また、V相アームを構成する半導体モジュール8v、W相アームを構成する半導体モジュール8wも、U相アームを構成する半導体モジュール8uと同様の構成である。IGBT5c、5d、PiNダイオード6c、6dによりV相アームが、IGBT5e、5f、PiNダイオード6e、6fにより、W相アームが構成される。IGBT5cのコレクタCは正極接続点Pvに接続され、IGBT5dのエミッタEは負極接続点Nvに接続される。IGBT5eのコレクタCは正極接続点Pwに接続され、IGBT5fのエミッタEは負極接続点Nwに接続される。IGBT5cのエミッタE及びIGBT5dのコレクタCは中間接続点Mvに接続される。IGBT5eのエミッタE及びIGBT5fのコレクタCは中間接続点Mwに接続される。このように、半導体モジュール8(8u、8v、8w)には、パワー半導体素子のスイッチ素子5としてIGBTが、整流素子6としてPiNダイオードが互いに逆並列に接続しつつ、この接続体を二直列に接続し、アーム構成を一つの単位としたものが、実装されている。

【0024】

ノイズバイパス手段7は、2つのコンデンサ34a、34bが直列接続され、コンデンサ34aと、コンデンサ34bとの接続点が接地される。コンデンサ34a、34bは容量性部材である。ノイズバイパス手段7は、いわゆるYコンデンサである。ノイズバイパス手段7の一方の端子はIGBT5aのコレクタCと同電位となる正極接続点Puに接続され、ノイズバイパス手段7の他方の端子はIGBT5bのエミッタEと同電位となる負極接続点Nuに接続される。

【0025】

平滑コンデンサ4の一方の端子は各相アームの高電位端であるIGBT5a、5c、5eのコレクタCと同電位となる直流高圧電源2の出力の高電位側へ、端子Pdcを介して接続される。IGBT5a、5c、5eはそれぞれ接続点(正極接続点)Pu、Pv、Pwにて端子Pdcまでの間の配索導電部材に接続される。

【0026】

また、平滑コンデンサ4の他方の端子は各相アームの低電位端であるIGBT5b、5d、5fのエミッタEと同電位となる直流高圧電源2の出力の低電位側へ、端子Ndcを介して接続される。IGBT5b、5d、5fは、それぞれ接続点(負極接続点)Nu、Nv、Nwにて端子Ndcまでの間の配索導電部材に接続される。

【0027】

さらに、U相アームの中間点であるIGBT5aのエミッタEとIGBT5bのコレクタCの接続部は、接続点(中間接続点)Muから配索導電部材を経て端子Uacを介し、回転機3のU相に接続される。同様にV相アームの中間点であるIGBT5cのエミッタEとIGBT5dのコレクタCの接続部は、接続点(中間接続点)Mvから配索導電部材を経て端子Vacを介し、回転機3のV相に接続される。また、W相アームの中間点であるIGBT5eのエミッタEとIGBT5fのコレクタCの接続部は、接続点(中間接続点)Mwから配索導電部材を経て端子Wacを介し、回転機3のW相に接続される。したがって、IGBT5aから5fをスイッチングしてスイッチ オン、スイッチ オフを切替えることにより、回転機3の端子電圧を調整し、ひいては、回転機3の出力トルクや回転速度を制御する事ができる。

【0028】

本実施の形態において、各IGBT、PiNダイオードは、半導体モジュールとしてモールド樹脂18に封止された状態で実装されている。図3は半導体モジュールの内部構造を示す図であり、図4は図3のA−A断面を示す図である。図5は半導体モジュールの外観図である。電力変換装置(三相インバータ)1の主回路のアーム構成の内、上側アームのパワー半導体素子としてIGBT5aとPiNダイオー6aが、金属ブロック11aの上部に、半田15によって接合され、載置されている。IGBT5aは、上面側にエミッタ電極とゲート電極が形成され、下面側にコレクタ電極が形成されている。また、PiNダイオード6aは、上面側にアノード電極が、下面側にカソード電極が形成されている。IGBT5aの上面側の一部には、外部との間で制御信号を入出力するための信号線の接続領域としてパッドが設けられており、ゲート(G)電極、エミッタ電極、及び、IGBTを構成する多数の半導体セル群の一部を領域的に分割し、この一部のセルに分流する電流量を観測して、IGBT5aの過電流保護を行うためのセンスセル電極への接続箇所となっている。このパッドに対して、例えばアルミニウムワイヤ等によるボンディングワイヤ19aを介して信号端子17aに接続されている。

【0029】

IGBT5aの上面側のエミッタ電極と、PiNダイオード6aの上面側のアノード電極は、ともに電極フレーム16cへ、半田14によって接合される。また、電極フレーム16aが、金属ブロック11aへ、半田9を介して接合される。電極フレーム16c及び電極フレーム16aにおけるモールド樹脂18の外側に突出した部分は、それぞれ中間接続点Mu及び正極接続点Puに相当する。

【0030】

また、同様に下側アームのパワー半導体素子としてIGBT5bとPiNダイオード6bが、金属ブロック11bの上部に、半田15によって接合され、載置されている。IGBT5bはIGBT5aと同じく、上面側にエミッタ電極とゲート(G)電極が形成され、下面側にコレクタ電極が形成されている。PiNダイオード6bはPiNダイオード6aと同じく、上面側にアノード電極が、下面側にカソード電極が形成されている。IGBT5bの信号線接続領域のパッドは、ボンディングワイヤ19bを介して信号端子17bに接続されている。

【0031】

IGBT5bの上面側のエミッタ電極と、PiNダイオード6bの上面側のアノード電極は、ともに電極フレーム16bへ、半田14によって接合される。また、電極フレーム16cが、金属ブロック11aの上方から分枝しつつ、金属ブロック11bへ、半田9を介して接合される。電極フレーム16bにおけるモールド樹脂18の外側に突出した部分は、負極接続点Nuに相当する。なお、図4に示した半導体モジュール8の断面図では、信号端子17bの記載を省略した。

【0032】

金属ブロック11a、11bは電流導通の機能も有しており、パワー半導体素子の電極と接続されて、同じ電位となる。一方、後述する金属ベース20b(図6、図7参照)は電力変換装置1の筺体の一部、または、筺体に対して金属ネジ等を用いて剛性を保って係止されるため、装置全体を外部に取り付ける部分と同電位となることから、金属ブロック11a、11bと金属ベース20bとの間は、放熱性と絶縁性の両立する要求を満たすために、シリカやアルミナなどの伝熱フィラー材を混入したシート状の高分子樹脂(高熱伝導絶縁層)12を適用して介挿される。

【0033】

金属ブロック11aと金属ブロック11bは、共にシート状の高分子樹脂12の上面に配置しており、高分子樹脂12の反対面(金属ブロック11a、11bとの当接面と対向

する面)に設けられた金属箔13との間で、電気絶縁されている。

【0034】

図1乃至図3を参照して、この接続構成について、詳しく説明する。金属ブロック11aの電位は、IGBT5aのコレクタ電極と同電位であり、電極フレーム16aを通って、正極接続点Px(Pu、Pv、Pw)を経由し、配索導電部材によって直流高圧電源2の出力の高電位側へ接続される。また、金属ブロック11bの電位は、IGBT5bのコレクタ電極と同電位であり、電極フレーム16cを通って、中間接続点Mx(Mu、Mv、Mw)を経由し、端子Xac(Uac、Vac、Wac)にて、回転機3の三相端子と接続される。IGBT5bのエミッタ電極と、PiNダイオード6bのアノード電極は、電極フレーム16bに接合し、負極接続点Nx(Nu、Nv、Nw)を経由して、配索導電部材によって直流高圧電源2の出力の低電位側へ接続される。したがって、電極フレーム16bは、直流高圧電源2の出力の低電位と同じ電位となる。なお、U相、V相、W相の各半導体モジュール8u、8v、8wの電極フレーム16a、電極フレーム16b、電極フレーム16cには、各相を通じて同一番号を付与しているが、各相別個に電極フレーム16b、電極フレーム16cを有している。

【0035】

ここで、IGBT5bのコレクタ電極電位、すなわち、金属ブロック11bの電位は、IGBT5bがスイッチ オンの状態では、直流高圧電源2の出力の低電位と略同電位で

ある。IGBT5bがスイッチ オフの状態では、回転機3に接続する相の電流極性が、

正(半導体モジュール8から回転機3へ流出する向き)の場合に、PiNダイオード6b

が順バイアスとなり、金属ブロック11bの電位は、直流高圧電源2の出力の低電位と略同電位となる。また、回転機3に接続する相の電流極性が、負(回転機3から半導体モジュール8へ流入する向き)の場合に、PiNダイオード6aが順バイアスとなり、金属ブロック11bの電位は、直流高圧電源2の出力の高電位と略同電位となる。

【0036】

IGBT5aがスイッチ オンの状態では、IGBT5aのエミッタ電極の電位は、直

流高圧電源2の出力の高電位と略同電位となり、電極フレーム16cを介して接続される金属ブロック11bの電位も同電位となる。なお、IGBT5aとIGBT5bは、直列接続の短絡状態とならないよう、同時にはスイッチ オンの状態にはならないようスイッ

チング制御される。

【0037】

次に、金属ブロック11aの電位について考える。金属ブロック11aの電位は、IGBT5aのコレクタ電極電位である。金属ブロック11aは電極フレーム16aに接続されているので、金属ブロック11aの電位は、基本的には直流高圧電源2の出力の高電位と略同電位となる。

【0038】

以上のように、金属ブロック11aの電位は、基本的には直流高圧電源2の出力の高電位と略同電位となり、変動は少ない。一方、金属ブロック11bの電位は、直流高圧電源2の出力の高電位と、低電位のいずれかと略同電位となるものの、IGBT5a、5bのスイッチングに連動して、頻繁に切替わることとなる。

【0039】

電極フレーム16a、電極フレーム16b、電極フレーム16cは、モールド樹脂18で封止された封止体から、封止体の下面と略平行に、側方へ突出している。電極フレーム16aと電極フレーム16bは封止体の同一側面から平行して突出しており、その対向側面に電極フレーム16cが位置する。それぞれの電極フレームは、溶接、あるいは、ネジ締結などの係合手段でもって、別部材である配索導電部材に接続される。

【0040】

図6は、電力変換装置の実装形態を示す図である。図6は、電力変換装置1として、三相インバータを構成する場合の金属ベース20bへ、3個の半導体モジュール8u、8v、8wの搭載状態を模式的に示している。U相アームに対応する半導体モジュール8u、V相アームに対応する半導体モジュール8v、W相アームに対応する半導体モジュール8wのそれぞれが、電力変換装置1の全体の容積を小さく実装するよう金属ベース20bの上面へ整列して配置される。

【0041】

半導体モジュール8u、8v、8wの金属ベース20bへの搭載状態について、図7を用いて説明する。図7は、半導体モジュールを金属ベースに搭載した構造を説明する図である。図7は、金属ベースがヒートシンクを兼ねる形態のものである。金属ベース20bの上面にTIM22を介して半導体モジュール8uを載置しており、かつ、金属ベース20bの下面には表面積を増して放熱に適するよう放熱フィン24が形成されている。スイッチ素子であるIGBT5a、整流素子であるPiNダイオード6aで発生した熱は金属ベース20bへ伝熱し、下部の放熱フィン24から空気、水、不凍液などの冷媒へ放熱される。半導体モジュール8v、8wも上記と同様に金属ベース20bの上面にTIM22を介して載置される。

【0042】

半導体モジュール8u、8v、8wのモールド樹脂封止体より突出する各電極フレーム16a、電極フレーム16b、電極フレーム16c、は、金属ベース20bとの間で電気絶縁を保つようPPS(ポリフェニレンサルファイド)、PBT(ポリブチレンテレフタレ

ート)といったエンジニアリングプラスチック材料のフレーム受台35、36、37によ

って隙間が遮断されている。

【0043】

各電極フレーム16a、16b、16cの突出端は、図示しない配索導電部材に係合しており、半導体モジュール8u、8v、8wのそれぞれの電極フレーム16a及び電極フレーム16bは、図示しない平滑コンデンサ4、及び、正極端子Pdc、負極端子Ndcへ電気的に接続している。また、半導体モジュール8u、8v、8wのそれぞれの電極フレーム16cは、図示しない端子Uac、端子Vac、端子Wacへ電気的に接続している。

【0044】

パワー半導体素子は、その寸法がおよそ5mm×5mm程度から20mm×20mm程度、あるいは、これに準じた矩形の寸法で構成されるため、上記のモールド樹脂封止体の寸法は50mm×50mm程度となる。これを3つ、整列して配置した場合、モールド樹脂封止体の配置領域の長辺は、約150mm以上となる。このため、電極フレーム16a、16b、16cの配索導電部材も、これに応じた長さのものが必要となる。

【0045】

ここで、それぞれ半導体モジュール8u、8v、8wに内蔵される金属ブロック11a、11bは、上記のように金属ベース20bとの間に浮遊容量分を有している。金属ベース20bの電位に対して、特に、下アーム側パワー半導体素子を搭載する金属ブロック11bの電位は、スイッチングに連動して切替わることから、この浮遊容量分を充放電する変位電流がスイッチングのタイミングで頻繁に流れる。これがコモンモード電流として、電力変換装置(三相インバータ)1から発生する放射電磁気ノイズの要因となる。

【0046】

本実施の形態は、直流高圧電源2の出力との接続端子Pdc、Ndcに最も近傍に接続される半導体モジュール8(半導体モジュール8u、8v、8wのいずれか1つ)の電極フレーム16a、電極フレーム16bと金属ベース20bとの間に、上記浮遊容量分に相当する静電容量の容量性部材(コンデンサ)を、上記の変位電流のバイパス手段であるノイズバイパス手段7として備えることで、コモンモード電流が大きなループ(距離)で流れて、導通経路がアンテナと化し、放射電磁気ノイズの要因となることを防止する。図1、図6に示した例では、ノイズバイパス手段7が、半導体モジュール8uに接続されている。フレーム受台37にはノイズバイパス手段7が搭載されているが、フレーム受台36にはノイズバイパス手段7が搭載されていない。

【0047】

ノイズバイパス手段7を用いることにより、放射電磁気ノイズを防止できることを説明する。図8はノイズバイパス手段7が搭載されたフレーム受台37の実装構造を示す図であり、図9はフレーム受台37の実装構造を説明する展開図である。第一導通体33は、例えば銅材を断面形状がコ字状(U字状)に加工してバネ性を付与した部品であって、電極フレーム16aと電極フレーム16bとの間で、ほぼ等距離の位置で、金属ベース20bの上面に載置される。第一導通体33の電極フレーム16a寄りの側面には、扁平状のコンデンサ34aが、側面の電極を第一導通体33に接触するよう配置され、同様に、電極フレーム16b寄りの側面には、扁平状のコンデンサ34bが、側面の電極を第一導通体33に接触するよう配置される。上述したように、ノイズバイパス手段7を構成する2つのコンデンサ34a、34bは直列接続され、コンデンサ34aと、コンデンサ34bとの接続点は金属ベース20bを介して接地される。ノイズバイパス手段7は、いわゆるYコンデンサである。

【0048】

板状の銅材などの金属導体を断面形状がし字状(J字状)に加工してバネ性を付与した第二導通体30a、30bの内、第二導通体30a(正側の第二導通体)を、一端が電極フレーム16aの下面と接し、他端がコンデンサ34aと第一導通体33との接触面と対向する側面の電極に接するよう配置する。また、第二導通体30b(負側の第二導通体)を、一端が電極フレーム16bの下面と接し、他端がコンデンサ34bと第一導通体33

との接触面と対向する側面の電極に接するよう配置する。

【0049】

第一導通体33、コンデンサ34a、コンデンサ34b、第二導通体30a、30bは、PPS(ポリフェニレンサルファイド)、PBT(ポリブチレンテレフタレート)といった絶縁性のエンジニアリングプラスチック材料を成型したフレーム受台基部31の凹凸により、位置決めされて、上記の接続関係を構成する。また、フレーム受台蓋部32が、電極フレーム16a、電極フレーム16bの間で、上方から、フレーム受台基部31に対して嵌合するように配置する。

【0050】

上記を、図9を用いて、さらに詳細に説明する。図9は、ノイズバイパス手段が搭載されたフレーム受台の実装構造を説明する展開図であり、フレーム受台の実装構造と共に、半導体モジュール8uも図示している。半導体モジュール8uは、側方面の内の前方から電極フレーム(正極接続点Pu含む)16aと電極フレーム(負極接続点Nu含む)16bが平行して突出している。また、側方面の内の後方から電極フレーム(中間接続点Mu)16cが突出している。電極フレーム16aと電極フレーム16bの下方に、フレーム受台基部31が位置しており、その下面は金属ベース20bに当接する。フレーム受台基部31の最下部には、矩形の貫通穴311が設けられており、この貫通穴311に、第一導通体33が収容される。また、フレーム受台基部31の最下部に対し、電極フレーム16aと電極フレーム16b寄りの各側方部分が一段高に盛り上がっており、その一部に電極フレーム16aに近接する側で切り欠き312aが、電極フレーム16bに近接する側で切り欠き312bが設けられている。また、フレーム受台蓋部32の下面の一部に、電極フレーム16aに近接する側で切り欠き321aが、電極フレーム16bに近接する側で切り欠き321bが設けられている。

【0051】

切り欠き321aへはコンデンサ34aが、切り欠き321bへはコンデンサ34bが収容される。また、切り欠き312aへは第二導通体30aの一部が電極フレーム16aの直下に位置するよう収容される。切り欠き312bへは第二導通体30bの一部が電極フレーム16bの直下に位置するよう収容される。コンデンサ34aの電極面である側方面は、それぞれ、第一導通体33と第二導通体30aのバネ性で付勢されて接続する。同様に、コンデンサ34bの電極面である側方面は、それぞれ、第一導通体33と第二導通体30bのバネ性で付勢されて接続する。フレーム受台基部31とフレーム受台蓋部32が嵌合によって、第一導通体33及び第二導通体30a、30bは、コンデンサ34a、34bに対してバネとして働き、コンデンサ34a、34bは付勢されることとなる。なお、電極フレーム16cの下部へは、ノイズバイパス手段7が実装されないものの、フレーム受台37と同様な絶縁材料から成るフレーム受台35を配して、金属ベース20bとの間の電気絶縁を保っている。

【0052】

なお、フレーム受台基部31とフレーム受台蓋部32との嵌合の維持については、明示していないが、図示していない別の係止部材、あるいは、フレーム受台蓋部32の一部が電極フレーム16a、電極フレーム16bの下面に入り込むような羽根状の延伸部を備えており、電極フレーム16a、電極フレーム16bの先端を平滑コンデンサ4、及び、正極端子Pdc、負極端子Ndcへ電気的に接続する配索導電部材と締結するのに連動して、嵌合する方向に押圧するものであっても良い。

【0053】

図8、図9に示す容量性部材であるコンデンサ34a、34bの実装構造での電気的な接続関係は、図10のように表される。図10は、コンデンサの接続関係を示す図である。電極フレーム(正極接続点Pu含む)16aと金属ベース20bの間にコンデンサ34aが有り、電極フレーム(負極接続点Nu含む)16bと金属ベース20bの間にコンデンサ34bが有る。なお、金属ベース20bは、電力変換装置1の筺体の一部を成し、その電位は接地電位に相当するものとなる。ここで、第一導通体33、第二導通体30a、30bは、板状(面状)の部材として加工して得られるため、寄生するインダクタンス成分は極めて小さい。また、コンデンサ34aから、第二導通体30a、電極フレーム16aを経て、金属ブロック11aに到る経路も、図3に示される金属ブロック11aの短辺と同程度に抑えられるため、金属ブロック11aとコンデンサ34aの間に寄生するインダクタンス成分も小さく出来る。

【0054】

同様に、コンデンサ34bから、第二導通体30b、電極フレーム16bを経て、スイッチ素子5b、整流素子6bへ到る経路も、半導体モジュール8uのモールド樹脂封止体の外部領域において短く、その経路に寄生するインダクタンス成分も小さく出来る。

【0055】

これらを、電力変換装置1の主回路、半導体モジュール8(8u、8v、8w)のそれぞれの金属ブロック11(11a、11b)部分に存在する浮遊容量分、この浮遊容量分の変位電流のバイパス手段であるノイズバイパス手段7のコンデンサ34a及びコンデンサ34bからなるシステム全体の電気回路は、図11のように示される。図11は、本発明の実施の形態1による電力変換装置における浮遊容量を含めたブロック図である。なお、金属ブロック11a、11bの符号は、各相に応じてu、v、wを追加した。

【0056】

図11において、半導体モジュール8u、8v、8wは、それぞれ、電力変換装置(三相インバータ)1のU相アーム、V相アーム、W相アームの電気回路に該当している。半導体モジュール8u、8v、8w内の素子は、図1に付した符号を参照して説明する。U相上アームの金属ブロック11auは、IGBT5aのコレクタ電極と同電位となる。同様に、V相上アームの金属ブロック11avは、IGBT5cのコレクタ電極と、W相上アームの金属ブロック11awは、IGBT5eのコレクタ電極と同電位となる。金属ブロック11auと金属ベース20bの間には浮遊容量分Czuhが存在する。同様に、金属ブロック11avと金属ベース20bの間には浮遊容量分Czvh、金属ブロック11awと金属ベース20bの間には、浮遊容量分Czwhが存在する。

【0057】

また、U相下アームの金属ブロック11buは、IGBT5bのコレクタ電極と同電位となる。同様に、V相下アームの金属ブロック11bvは、IGBT5dのコレクタ電極と、W相下アームの金属ブロック11bwは、IGBT5fのコレクタ電極と同電位となる。金属ブロック11buと金属ベース20bの間には浮遊容量分Czulが存在する。同様に、金属ブロック11bvと金属ベース20bの間には浮遊容量分Czvl、金属ブロック11bwと金属ベース20bの間には、浮遊容量分Czwlが存在する。

【0058】

ここで、平滑コンデンサ4、及び、直流高圧電源2の出力端子との接続端子Pdc、Ndcには半導体モジュールの内で半導体モジュール8uが最近傍に接続されるとして、半導体モジュール8uの電極フレーム(正極接続点Pu含む)16a、電極フレーム(負極接続点Nu含む)16bと金属ベース20bの間にコンデンサ34a、コンデンサ34bが取り付けられる。これは、平滑コンデンサ4や接続端子Pdc、Ndcよりも、半導体モジュール8uに近接して配置され、かつ、板状(面状)の部材によって電気接続することから、コンデンサ34aと金属ブロック11auとの間の寄生インダクタンスLsa、コンデンサ34bと金属ブロック11buとの間の寄生インダクタンスLsb、金属ベース20bとコンデンサ34a、コンデンサ34bの間の寄生インダクタンスLscは、いずれも、小さな値に抑えられる。ここで、コンデンサ34aとコンデンサ34bの静電容量は、同じものである。

【0059】

このため、半導体モジュール8u、8v、8wと配索導電部材との接続点Pu、Pv、Pw、Nu、Nv、Nwから、直流高圧電源2との接続端子Pdc、Ndcの方向を見た場合に、コンデンサ34a、コンデンサ34bを経て、金属ベース20bへ到るまでの回路のインピーダンスは、自動車搭載用電子機器の電磁妨害の規格である上記のIEC C

ISPR25の対象となる周波数帯域の中で、100MHzを超える周波数領域においても、十分に低く抑えられ、浮遊容量分Czuh〜Czwlの変位電流のバイパス路として成立可能となる。また、コンデンサ34a、コンデンサ34bの静電容量は、上記の金属ブロック11au、11av、11aw、11bu、11bv、11bwのそれぞれと金属ベース20bとの間の浮遊容量分Czuh〜Czwlと同程度に設定することから、低周波数域のインピーダンスは十分高く、漏れ電流を低く抑える一方で、自己共振周波数は高く、放射電磁気ノイズの対象領域となる高周波数域のノイズ電流をバイパス可能となる。尚、ノイズバイパス手段を半導体モジュール8uの1か所に取り付けているのは、接続端子Pdc、Ndcには半導体モジュール8uが最近傍に位置するためである。これはすなわち、半導体モジュール8u、8v、8wのスイッチングによって、浮遊容量分Czuh〜Czwlを通る変位電流が直流高圧電源2との間で大きなループを描く径路を流れることなく、半導体モジュール8uに取り付けたノイズバイパス手段を通過させて、アンテナ要素となる径路の導通を極力なくし、放射電磁気ノイズ低減の効果が得られるとの仕組みに依っている。尚、半導体モジュール8u、8v、8wのそれぞれにノイズバイパス手段を設ければ、ノイズ低減効果は、さらに向上する。

【0060】

以上のことを、一般的な従来の技術を用いた場合と対比し、図12、図13を用いて説明する。図12は図11のノイズバイパス手段の接続位置を変えた場合のブロック図であり、図13は本発明のノイズバイパス手段の特性を示す図である。図12は、従来の技術に基づいて、電力変換装置(三相インバータ)61の筺体における直流高圧電源2との接続端子Pdc、Ndcの近傍にバイパス用コンデンサを取り付けた基板あるいは端子台を配置する場合での、システム全体の電気回路図を示している。図12において図11と同一の構成要素には、同一の符号を付与しており、同様の作用、特性を示すものについて、適宜、説明を省略する。

【0061】

図12の構成では、コンデンサ34a、コンデンサ34bは、接続端子Pdc、Ndcの近傍に位置し、また、独立した基板、あるいは端子台などの構造物に実装されることから、回路の寄生インダクタンスLsa1、Lsb1、Lsc1は大きくなる。このため、半導体モジュール8u、8v、8wと配索導電部材との接続点Pu、Pv、Pw、Nu、Nv、Nwから、直流高圧電源2との接続端子Pdc、Ndcの方向を見て、コンデンサ34a、コンデンサ34bを経て、金属ベース20bへ到るまでの回路のインピーダンスは大きく、浮遊容量分Czuh〜Czwlの変位電流のバイパス路としては成立し難い。

【0062】

これについて、図13の特性図を用いて説明する。図13は、横軸を周波数f[Hz]、縦軸をコンデンサのインピーダンスZ[Ω]として、インピーダンスの周波数特性を図示したものであり、横軸、縦軸とも、対数(log)を取って表現している。周波数fが低域から増加するにつれて、コンデンサのインピーダンスZは、式(1)の関係に従い、低下して行く。

Z=1/(2πf・C) ・・・(1)

【0063】

ここでCは、コンデンサの静電容量である。しかしながら、さらに周波数fが増加すると、インピーダンス特性は増加に転じることとなる。これは、寄生インダクタンスLsa、Lsb、Lsc(Lsa1、Lsb1、Lsc1)を含む等価直列インダクタンスESL(Equivalent Series Inductance(L))部分のインピーダンスが2πf×(ESLのインダクタンス値)の関係により、高周波数になるほど、インピーダンスが増加する。高周波域において等価直列インダクタンスESL部分のインピーダンスが増加するのは、ESLのインピーダンスが主体となることに因る。高周波域におけるノイズバイパス手段7(寄生インダクタンスを含む)の全体のインピーダンスは、同様にESLのインピーダンスが主体となって、増大する。

【0064】

図13にESLが小さい場合と、大きい場合のインピーダンス特性を図示している。特性41が実施の形態1の図11の回路の場合であり、特性42が比較例に相当する図12の回路の場合である。ESLが大きい場合である特性42は、自己共振周波数f1よりも高周波数域でインピーダンスZは増加する。一方、ESLが小さい場合である特性41は、自己共振周波数はf1よりも高いf0まで移ることとなる。すなわち、ノイズバイパス手段7を、放射電磁気ノイズの抑制対象となる高周波数域で、浮遊容量分Czuh〜Czwlの変位電流のバイパス路として成立させ、電力変換装置1のノイズを抑制するには、ESLを低くする必要が有り、寄生インダクタンスLsa、Lsb、Lsc(Lsa1、Lsb1、Lsc1)を低減しなければならない。なお、図の矢印は寄生インダクタンスが大きくなると、インピーダンス特性はインピーダンスが大きくなる方向に移動することを示している。

【0065】

実施の形態1の電力変換装置1は、ノイズバイパス手段7を接続端子Pdc、Ndcに最も近い半導体モジュール8uの電極フレーム(正極接続点Pu含む)16a、電極フレーム(負極接続点Nu含む)16bと金属ベース20bの間に取り付けたので、ノイズバイパス手段7のESLを小さくすることができるので、ノイズバイパス手段7を高周波数域における浮遊容量分Czuh〜Czwlの変位電流のバイパス路として成立させことができ、高周波数域のノイズを抑制することができる。

【0066】

以上のことから、本実施の形態では、モールド樹脂封止型であり、高電力密度を実現するよう、高放熱(低熱抵抗)性であって、半導体モジュールと、半導体モジュールを搭載する金属ベースとの間に存在する浮遊容量分が大きな電力変換装置であっても、ESLの小さなノイズバイパス手段7を接続端子Pdc、Ndcに最も近い半導体モジュール8uの電極フレーム16a、16bと金属ベース20bの間に取り付けることにより、浮遊容量分を通る変位電流をノイズバイパス手段7により低減し、放射電磁気ノイズによる電磁妨害の発生を抑止した、自動車に搭載するのに好適な電力変換装置を実現できる。

【0067】

また、本実施の形態では、半導体モジュール8uの電極フレーム16a、16bの突出部分と金属ベース20bの間にノイズ電流のバイパス手段であるノイズバイパス手段7を実装することから、金属ベース20b上の部品搭載に要する投影面において、ノイズ電流のノイズバイパス手段7のために新たな占有域を設けることがなく、装置の大型化や、重量増加、コスト増加を抑えて、効果的に、放射電磁気ノイズの発生を防止する事ができる。

【0068】

さらに、ノイズバイパス手段7は、半導体モジュール8uの外部に配置する構造であり、半導体モジュール8uにノイズ電流のバイパス手段を内蔵して、半導体モジュールの製造工程増加によるコスト増や、モールド封止に伴う故障率の増加、歩留まりの低下によるコスト増加も回避できる。

【0069】

なお、ノイズバイパス手段7は、電極フレーム16a、16bの係止構造物と同様なエンジニアリングプラスチックを成型して実現でき、また、フレーム受台基部31は、他の電極フレームの係止構造物であるフレーム受台35、36と一体に成型することも可能である。このように一体化することで、一体化したフレーム受台とフレーム受台蓋部32を作成すので、低コストにフレーム受台を製作できる。また、ノイズバイパス手段7となる電気部品を絶縁部材に収容する構造であるため、電極フレーム16a、16b同士、あるいは電極フレーム16a、16bと金属ベース20bの間の電気絶縁性を確実に確保しつつ、小さな占有容積で実現することができる。これは、経路の寄生インダクタンスの低減も伴って、放射電磁気ノイズの低減に好適である。

【0070】

また、ノイズバイパス手段7は層状に積み上げて構成する構造、すなわち下層のフレー

ム受台基部31から部品を順に上側に組み立てる構造であり、電力変換装置1の組立てにおいて、金属ベース20b上への配索導電部材の装着、半導体モジュール8(8u、8v、8w)の装着といった積層組み付け工程の一部に取り入れることが可能である。このため、ノイズバイパス手段7の組付けに要する加工費用を低く抑えることができる。

【0071】

実施の形態1の電力変換装置1は、電極フレーム16a、16b、16cが突出したモールド樹脂封止型の半導体モジュール8(8u、8v、8w)を金属ベース20b上に配置する形態の電力変換装置である。電力変換装置1は、半導体モジュール8(8u、8v、8w)と金属ベース20bの間に存在する浮遊容量分Czuh〜Czwlを流れる変位電流をバイパスするためのノイズバイパス手段7を、電極フレーム16a、16bと金属ベース20bの間に設け、ノイズを低減するようにした。ノイズバイパス手段7は、電極フレーム16a、16bと金属ベース20bの間に小型に配置したので、装置の大型化や重量増を抑制することができる。

【0072】

ノイズバイパス手段7は、半導体モジュール8(8u、8v、8w)と金属ベース20bの間に存在する各浮遊容量分Czuh、Czul、Czvh、Czvl、Czwh、Czwlに相当する静電容量を持ち、半導体モジュール8(8u、8v、8w)の近傍である電極フレーム16a、16bの直下に配置するため、寄生インダクタンスを少なく構成できる。このため、ノイズバイパス手段7は、高い周波数領域でも低インピーダンスであり、放射電磁気ノイズの低減に有効に働く。上記の各浮遊容量分は、同様の内部構造、構成材料の物性に基づく浮遊容量のため、容量分として同一となる。

【0073】

電力変換装置1の複数の半導体モジュール8(8u、8v、8w)の内、一次側の直流高圧電源2への配索導電部材に最近傍のものにのみ、ノイズバイパス手段7を取り付けるため、コスト増加を少なく抑えつつ、十分なノイズ低減効果を得られる。

【0074】

実施の形態1のモールド樹脂封止型の半導体モジュール8(8u、8v、8w)は、アームの構成を一単位として封止、実装されており、一次側直流高圧の高電位接続電極フレームである電極フレーム16aと、低電位接続フレームである電極フレーム16bが半導体モジュール8(8u、8v、8w)の側方から平行して突出している。このため、ノイズバイパス手段7の実装に必要な占有容積は極めて少なく済み装置を小型、軽量にできる。

【0075】

ノイズバイパス手段7の実装構造部品を、絶縁性の高分子樹脂の成形構造体(フレーム受台基部31)に位置決め収容しつつ、少ない部品点数で積層して組み立てて行く。このため、ノイズバイパス手段7が組み込まれたフレーム受台37は、配索導電部材の装着や、半導体モジュール8(8u、8v、8w)の装着といった積層組み付け工程の一部に取り入れることができ、組付けに要する費用を低減できる。

【0076】

ノイズバイパス手段7の導電部材である第二導通体30a、30b及び第一導通体33は、板状バネ性の金属体で作られており、組み付けによって付勢されて電気的に接続される構造を用いており、部品の費用や実装作業に要する費用を低減できる。

【0077】

実施の形態1の電力変換装置1は、インバータとして自動車に搭載し、車両の電動駆動システムに用いても、高い電力密度で小型、軽量であり、他の電子制御機器に電磁妨害を生じないようにできる。

【0078】

なお、金属ベースとして、金属ベースがヒートシンクを兼ねる形態のものを説明したが、他の構造のものであっても構わない。他の構造の金属ベースは、例えば図14に示すものでもよい。図14は、半導体モジュールを金属ベースに搭載した他の構造を説明する図である。金属ベース20aは、金属板25とヒートシンク21とを備える。金属ベース20aの金属板25上面にサーマルグリースなどのTIM22を介して半導体モジュール8uを載置している。金属板25の下面は、さらにTIM23を介してヒートシンク21へ熱的に面接続される。ヒートシンク21には、表面積を増して放熱に適するよう放熱フィン24が形成されている。スイッチ素子であるIGBT5a、整流素子であるPiNダイオード6aで発生した熱は、金属ブロック11a(11b)、高分子樹脂12、金属箔13、第一のTIM22、金属板25、第二のTIM23を経由して、ヒートシンク21(放熱フィン24)から、空気、水、不凍液などの冷媒へ伝熱し放熱される。

【0079】

以上のように実施の形態1の電力変換装置1によれば、金属ブロック11a、11bに搭載されたパワー半導体素子を内蔵し、パワー半導体素子の電極に接続された複数の電極フレーム16a、16bが外部に突出するようにモールド樹脂18にて封止された樹脂封止型の半導体モジュール8が、金属ブロック11a、11bと絶縁された金属ベース20bに載置された電力変換装置1であって、パワー半導体素子は、スイッチング機能を担うスイッチ素子5a、5bと、整流機能を担うと共にスイッチ素子5a、5bに逆並列に接続された整流素子6a、6bとを有し、複数の電極フレームは、半導体モジュール8の直流電力を供給する直流高圧電源2の高電位側に接続され、パワー半導体素子の第一電極に接続された正電極フレーム16a及び、直流高圧電源2の低電位側に接続され、パワー半導体素子の第二電極に接続された負電極フレーム16bを含み、正電極フレーム16a及び負電極フレーム16bと金属ベース20bとの間に配置され、正電極フレーム16a及び負電極フレーム16bと金属ベー20bとを容量結合するノイズバイパス手段7を備えたことを特徴とするので、ノイズバイパス手段7が、正電極フレーム16a及び負電極フレーム16bと金属ベース20bの間に小型に配置されており、装置の大型化や、重量増加を抑えると共に、発生ノイズを低減することができる。

【0080】

実施の形態2.

次に、本発明の実施の形態2に関して、図15、図16を用いて説明する。図15は、本発明の実施の形態2による半導体モジュールの回路図である。図16は、図2の半導体モジュール及び図15(b)の半導体モジュールと動作波形図である。図15は、半導体モジュール8(8u、8v、8w)に封止される主回路配線とパワー半導体素子として、シリコン(Si)半導体材料によるバイポーラ型半導体のIGBT、同じくバイポーラ型半導体のPiNダイオードとは異なるユニポーラ型のパワー半導体素子を用いる例を示しており、いずれも、一つのアームを構成単位としている。

【0081】

図15(a)は、整流素子としてPiNダイオード6a、6b(図2参照)に替えて、ショットキーバリアダイオード(金属接合障壁ダイオード)26a、26bを適用するものである。ショットキーバリアダイオードはユニポーラ型の半導体素子であることから、電流がダイオード内を順方向に導通している状態より、遮断する状態へ移行する転流動作の際に、リカバリ電流(逆回復電流)が、ほとんど流れず、PiNダイオードと比較して、発生損失が軽減されるという特徴がある。

【0082】

図15(b)は、整流素子としてPiNダイオード6a、6bに替えて、ショットキーバリアダイオード26a、26bを、スイッチ素子としてIGBT5a、5bに替えて、MOS−FET27a、27bを適用するものである。ショットキーバリアダイオード26a、26bとMOS−FET27a、27bのいずれも、ユニポーラ型の半導体素子であり、ショットキーバリアダイオード26a、26bにあっては、リカバリ電流がほとんど流れず、発生損失が軽減される。

【0083】

また、MOS−FET27a、27bにあっては、ユニポーラ型の半導体素子であるがゆえ、IGBTのようにターンオフ時の終盤に、ドリフト層内の蓄積キャリアが、再結合

により消滅するまでの期間としてテール電流が流れるといった現象が生じず、スイッチングの応答が速いという特徴がある。スイッチングの応答が速いという特性を活かし、発生損失を軽減することができる。

【0084】

図15(c)は、スイッチ素子としてIGBT5a、5bに替えて、MOS−FET27a、27bを適用し、更に逆バイアス時(ドレイン電極の電位よりもソース電極の電位の方が高い状態)には、MOS−FET27a、27bの半導体構造として内在するPN接合を利用したBodyダイオード、あるいは、FETの双方向導通性を応用して、逆バイアス時にFETをスイッチオンし、ソース電極からドレイン電極の方向へ電流を流す同期整流動作を利用することにより、整流素子の実装を止める構成のものである。スイッチ素子、整流素子の双方とも、ユニポーラ型半導体素子の特性が当てはまるため、図15(a)、図15(b)と同様に、リカバリ電流がほとんど流れず、発生損失が軽減される、また、ターンオフ時にテール電流が流れず、スイッチングを速い応答性となるようMOS−FET27a、27bのゲート容量充電特性を設定して、発生損失を軽減することができる。

【0085】

また、更に、これらMOS−FET27a、27bやショットキーバリアダイオード26a、26bといったユニポーラ型素子を、炭化珪素(SiC)、窒化ガリウム(GaN)系材料、ダイヤモンドといったワイドバンドギャップ半導体材料から製造する場合も有る。従来の半導体材料として良く用いられるシリコン(Si)は、バンドギャップ値が1.12eVであった。このシリコンのバンドギャップ値よりも大きなバンドギャップ値を持つ半導体材料が、ワイドバンドギャップと総称されており、それぞれのバンドギャップ値は炭化珪素(4H−SiC)が3.25eV、窒化ガリウム(GaN)が3.39eV、ダイヤモンドが5.47eVである。

【0086】

上記のワイドバンドギャップ半導体材料を用いる利点として、高い耐圧のユニポーラ型パワー半導体素子を、実用的な特性で実現できるという点が挙げられる。これは、ワイドバンドギャップ半導体材料の絶縁破壊強度が、シリコン(Si)の絶縁破壊強度よりも、数倍以上、高い数値であるということに起因する。すなわち、高い耐圧のパワー半導体素子を実現するためには、半導体の内部のドリフト領域に厚みを持たせ、内部の電界強度が絶縁破壊を起こさないよう厚みが設定される。

【0087】

しかしながら、シリコン(Si)を用いたユニポーラ型のパワー半導体素子では、耐圧が100Vを超える領域において絶縁破壊を生じない厚みを設定すると、このドリフト領域での抵抗成分による損失が著しく増加し、同程度の耐圧のバイポーラ型のパワー半導体素子と比較して、特性が劣ってしまう。例えば、自動車に搭載の電気駆動システム用の電力変換装置に適用するパワー半導体素子は、直流電圧が100Vから約700Vに到る範囲の電圧帯を扱うため、耐圧が600V、あるいは1200Vのものが用いられる。シリコン(Si)を用いたユニポーラ型のパワー半導体素子では、損失が大きく、発熱による温度上昇により耐熱温度を超過することから、実用困難であった。

【0088】

一方、ワイドバンドギャップ半導体材料の高絶縁破壊強度であるという特徴を活かすと、半導体の内部のドリフト領域の厚みを薄くすることができ、耐圧が600Vから1200V程度であっても、特性が良いユニポーラ型のパワー半導体素子が実現できる。ユニポーラ型であることから、整流素子にあっては、リカバリ電流がほとんど流れず、発生損失が軽減される、また、スイッチ素子にあっては、ターンオフ時にテール電流が流れず、スイッチングの応答性を速く設定でき、発生損失を軽減することが可能となる。なお、絶縁破壊強度は、それぞれシリコン(Si)が3.0×10^5V/cmであり、炭化珪素(4H−SiC)が2.5×10^6V/cmであり、窒化ガリウム(GaN)が3.3×10^6V/cmであり、ダイヤモンドが1×10^7V/cmである。

【0089】

上記のように、ユニポーラ型のパワー半導体素子を用いることで、スイッチ素子、整流素子の損失が軽減し、効率の向上が図れ、小型で高電力密度の電力変換装置の実現に適している。さらに、耐圧が600Vから1200Vの、従来のシリコン半導体材料のユニポーラ型半導体素子では非実用的であった耐圧帯であっても、ワイドバンドギャップ半導体材料を用いれば、特性の良好なユニポーラ型半導体素子を実現できる。

【0090】

しかしながら、ユニポーラ型のパワー半導体素子を用い、さらに、パワー半導体素子がワイドバンドギャップ半導体材料による600Vから1200Vに到る耐圧の半導体素子である場合、その速い応答性によって、電位変動が振動的になり、ノイズを誘発し易いという問題が生じる。これは、図16のように示される。図16(a)と図16(b)は、シリコン(Si)によるバイポーラ型のIGBT、PiNダイオードをアーム構成に用いた場合(図2の半導体モジュールの場合)におけるIGBTのコレクタ−エミッタ間電圧Vceを観測したものである。図16(a)はターンオン時の場合であり、図16(b)はターンオフ時の場合である。また、図16(c)と図16(d)は、炭化珪素(SiC)によるユニポーラ型のMOS−FET、ショットキーバリアダイオードをアーム構成に用いた場合(図15(b)の半導体モジュールの場合)におけるMOS−FETのドレイン−ソース間電圧Vdsを観測したものである。図16(c)はターンオン時の場合であり、図16(d)はターンオフ時の場合である。

【0091】

図16(a)と図16(c)を比較して、ターンオフ時に図16(a)のIGBTの場合は、電流遮断の終盤でテール電流が流れる現象を生じるが、概して波形は非振動的である。図16(c)のMOS−FETの場合は、テール電流を生じないが、波形は振動的となる。

【0092】

図16(b)と図16(d)を比較して、ターンオン時に図16(b)のIGBTの波形は非振動的であるものの、図16(d)のMOS−FETの波形は振動的となる。これは、パワー半導体素子の空乏層部分の接合容量(出力容量)と、パワー半導体素子の電流導通路となる電極フレーム、配索導電部材に存在する寄生インダクタンス分との共振ループにて、ユニポーラ型半導体素子はキャリアとして電子のみが機能し、応答性が速いことにより、急速に接合容量が充電されて励振するためである。

【0093】

図16(c)、図16(d)の如く、ワイドバンドギャップ半導体材料によるユニポーラ型の半導体素子を用いる場合、その応答は速いものの、振動的となる。また、電圧波形、電流波形の変化初期の傾きは、不連続性の高い鋭角となって高周波数の成分を含むこととなる。これらのことから、上記のパワー半導体素子の接合容量と配索導電部材の寄生インダクタンス分との共振や、半導体モジュールの金属ブロックと金属ベースとの間の浮遊容量分の充放電の頻度、電圧変化率が高くなるといったことで、高い周波数でのノイズが増加することとなる。

【0094】

本実施の形態は、図8、図9、図10、図11に示される実施の形態1のノイズ電流のバイパス手段であるノイズバイパス手段7を実装して、さらに、半導体モジュール8(8u、8v、8w)の内部の回路が、図15(a)、15(b)、15(c)に示すもののいずれかを含む構成(第一の構成)、あるいは、後述する第二の構成で実現した電力変換装置である。第二の構成は、図2の回路を実装した半導体モジュール8(8u、8v、8w)、図15(a)の回路を実装した半導体モジュール8(8u、8v、8w)、図15(b)の回路を実装した半導体モジュール8(8u、8v、8w)、図15(c)の回路を実装した半導体モジュール8(8u、8v、8w)といった異種の半導体モジュールを組み合わせた構成である。

【0095】

以上のように、ユニポーラ型のパワー半導体素子を適用する場合、応答性が速く、応答波形が振動的であって、半導体モジュール8(8u、8v、8w)の金属ブロック11a、11bと金属ベース20a、20bとの間の浮遊容量分の充放電の頻度、電圧変化率が高くなるが、本実施の形態において、ノイズバイパス手段7は高い周波数域でも低インピーダンスであり、浮遊容量分Czuh〜Czwlを通る変位電流を低減する、すなわちノイズ電流をバイパスする効果が高く、放射電磁気ノイズによる電磁妨害の発生を抑止することができる。したがって、実施の形態2の電力変換装置1は、放射電磁気ノイズによる電磁妨害の発生を抑止する自動車搭載に好適である。

【0096】

また、ワイドバンドギャップの半導体材料によるユニポーラ型パワー半導体素子を使用する場合であっても、放射電磁気ノイズを有効に抑制できるため、ノイズの増加に律則してパワー半導体素子の応答性(電流の立上がり、立下りの傾斜di/dt)が遅くなるよう制限することなく、発生損失を軽減可能である。

【0097】

実施の形態2の半導体モジュール8(8u、8v、8w)は、ユニポーラ型半導体素子を含んで、応答波形が振動的である場合も、ノイズバイパス手段7により高い周波数領域まで対応してノイズ電流をバイパスし、十分なノイズ低減効果を得られる。

【0098】

ユニポーラ型半導体素子をワイドバンドギャップ半導体材料から製造することで、自動車駆動用電力変換器のパワー半導体素子として600Vから1200Vに到る電圧帯の耐圧を持つことができる。上記のパワー半導体素子を含む電力変換装置1は、速い応答性で発生損失が少ないながらも、応答波形が振動的となる設定において、ノイズバイパス手段7により高い周波数領域まで対応してノイズ電流をバイパスし、低損失(高効率)と低ノイズを両立することができる。

【0099】

半導体素子は、炭化珪素(SiC)、窒化ガリウム(GaN)系材料、ダイヤモンドなどから成るワイドバンドギャップ半導体材料を用いており、この半導体素子は、半導体のドリフト領域の厚みが薄く、応答性が速い。一方、この半導体素子は、空乏層部分に生じる接合容量分への充電に起因して波形は振動的となるが、実施の形態2の電力変換装置1は、ノイズバイパス手段7により高い周波数領域でも低インピーダンスでノイズ電流をバイパスするため、十分なノイズ低減効果を得られる。

【0100】

実施の形態3.

本発明に関する実施の形態を、実施の形態1と実施の形態2によって説明したが、これらは本発明の好適な実施事例を例示したものに過ぎない。例えば、電力変換装置1として、三相インバータを用いて説明したが、図17や図18に示すDC−DCコンバータに適用するものであっても良い。図17は本発明の実施の形態3による自動車用電気駆動システムの構成図であり、図18は本発明の実施の形態3による太陽光発電用の電力変換システムの構成図である。

【0101】

図17の電気駆動システムは、DC−DCコンバータ102の一次側端子P1、N1にニッケル水素電池やリチウムイオン電池、燃料電池などの直流電源となる電池103を、二次側端子P2、N2にインバータ101aを接続している。更に、インバータ101aには回転機3が接続されている。回転機3は車両の駆動力源となる。DC−DCコンバータ102は、一次側の電池103の電圧をDC−DC電圧変換して二次側のインバータ101aに供給する。インバータ101aは回転機3と交流電力を授受する。

【0102】

図18の太陽光発電用電力変換システムは、DC−DCコンバータ102の一次側端子P1、N1に太陽電池104を、また、二次側端子P2、N2にインバータ101bを接続している。インバータ101bは、フィルタ105を介して商用交流電源106に接続

しており、DC−DCコンバータ102は一次側の太陽電池104の発電電圧をDC−DC電圧変換して二次側のインバータ101bに供給する。インバータ101bは、直流電圧を所定の商用交流電圧の振幅、周波数にDC−AC変換して商用電力系統に供給する。

【0103】

実施の形態3の電力変換装置1は、DC−DCコンバータとして自動車に搭載し、車両の高電圧直流電気負荷に接続して用いても、高い電力密度で小型、軽量であり、他の電子制御機器に電磁妨害を生じないようにできる。

【0104】

なお、ノイズ電流のバイパス手段であるノイズバイパス手段7として、実施の形態1に示す形状のフレーム受台基部31、フレーム受台蓋部32、コンデンサ34a、コンデンサ34b、第一導通体33、第二導通体30a、30b等を用いた構成によるものを説明したが、別な形状、構成部材、素材から成るものであっても良い。ノイズバイパス手段7を搭載したフレーム受台37を、図19に示すように各相の半導体モジュール8(8u、8v、8w)の電極フレーム16a、16bと金属ベース20bの間に設置する場合でもよい。各相に設けたノイズバイパス手段7により、半導体モジュール8の各相の浮遊容量分Czuh、Czul、Czvh、Czvl、Czwh、Czwlを通る変位電流の径路が、一段と小さなループに細分化されるため、ノイズ低減効果は、さらに向上する。図19は、電力変換装置1の他の実装形態を示す図である。また、本発明は、これら実施の形態の構成、動作に限定されるものでなく、本発明の範囲内にある限り、別な構成、動作へ変更を加えて実施してもよい。

【符号の説明】

【0105】

1…電力変換装置、2…直流高圧電源、3…回転機、5a、5b、5c、5d、5e、5f…IGBT、6a、6b、6c、6d、6e、6f…PiNダイオード、7…ノイズバイパス手段、8、8u、8v、8w…半導体モジュール、11、11a、11b、11au、11bu、11av、11bv、11aw、11bw…金属ブロック、12…高分子樹脂、16a、16b、16c…電極フレーム、18…モールド樹脂、20a、20b…金属ベース、26…ショットキーバリアダイオード、27…MOS−FET、30a、30b…第二導通体、33…第一導通体、34a、34b…コンデンサ、37…フレーム受台、101a、101b…インバータ、102…DC−DCコンバータ。

【技術分野】

【0001】

本発明は、モールド樹脂封止型半導体モジュールを用いた電力変換装置のノイズ電流の漏洩の低減に関する。

【背景技術】

【0002】

従来より、パワー半導体素子として、IGBT(Insulated Gate Bipolar Transistor

)やMOS−FET(Metal Oxide Semiconductor - Field Effect Transistor)、ダイ

オードといったものが広く用いられており、モールド樹脂で封止した半導体モジュールの形態で提供されている。半導体モジュールはインバータやDC−DCコンバータ等の電力変換装置の開閉装置、整流装置として適用されており、電力の変換に際してパワー半導体素子の電力損失に起因する発生熱を放熱すべく、パワー半導体素子を載置した金属ブロックにより発生熱を拡散した後に、半導体モジュールを搭載する金属ベースに対して放熱する構成となっている。金属ベースは、さらにヒートシンクへ熱的に面接続され、あるいは金属ベース自身が下部に放熱フィンを形成したヒートシンクと成っており、空気、水、不凍液などの冷媒へ伝熱し放熱される。

【0003】

モールド樹脂封止型の半導体モジュールとして、例えば図4に示される構成のものが考えられる。図4において、半導体モジュール8uはスイッチ機能を担うパワー半導体素子(スイッチ素子)5a、整流機能を担うパワー半導体素子(整流素子)6aをモールド樹脂18で封止している。スイッチ素子5a、整流素子6aは、半田15を介して金属ブロック11aに載置されている。スイッチ素子5a、整流素子6aの電流経路となる電極フレームの内、電極フレーム16aが金属ブロック11aに半田9を介して接合されており、電極フレーム16cがスイッチ素子5a、整流素子6aの上面側に半田14を介して接合されている。

【0004】

スイッチ素子5aのスイッチ オン、スイッチ オフは、ボンディングワイヤ19aを介して信号端子17aに接続される。信号端子17aの一端は、半導体モジュール8uのモールド封止体の外部に露出しており、図示しない制御回路を実装した基板に電気接続され、信号端子の電圧の変化に応じて、スイッチ素子5aのスイッチ オン、スイッチ オフが切替えられる事となる。

【0005】

金属ブロック11aのスイッチ素子5a、整流素子6aとの接合面と対向する面には、シート状で絶縁性の高分子樹脂12、金属箔13が備わっており、この金属箔13が半導体モジュール8の外面として露出している。この金属箔13はサーマルグリースなどのTIM(Thermal Interface Materials)を介して金属ベースに当接し、スイッチ素子5a

、整流素子6aの発生熱の放熱経路となる。ここで、金属ブロック11aは電流導通の機能も有しており、パワー半導体素子の電極と接続されて、同じ電位となる。一方、後述する金属ベースは電力変換装置1の筺体として、装置全体を外部に取り付ける部分と同電位となることから、金属ブロック11aと金属ベースとの間は、高分子樹脂12により絶縁される。

【0006】

このような半導体モジュールは電力変換装置に組み込まれ、直流電力を交流電力に変換して回転機を駆動するインバータや、直流電力を別な電圧の直流電力に変換して直流負荷へ供給するDC−DCコンバータ等を構成する。電力変換装置は、スイッチ素子5aのスイッチ オン、スイッチ オフすることや整流素子6aの動作により、電力変換装置から放射される電磁気ノイズや、漏洩する伝導ノイズを引き起こすことがあった。また、電力変換装置自身のみならず、これに接続される外部装置へもノイズ障害を発生させることがあ

った。

【0007】

例えば、電力変換装置を自動車に適用する場合、自動車には種々の電子制御ユニット(ECU:Electric Control Unit)が搭載されており、これらの電磁妨害(EMI:Electro Magnetic Interference)による誤動作を防止すべく、国際電気標準委員会(IEC)のCISPR25(車載用受信機の保護のための無線妨害波特性の限度値および測定法)によって規格が定められている。この規格を遵守した上で、上述のスイッチングに伴う損失の低減や、高熱伝導絶縁層の薄型化による放熱性能の向上を図る必要がある。

【0008】

従来の漏洩ノイズ低減の方法として、特許文献1に開示されたものがある。特許文献1は電力変換装置の外部から電力を供給する入力線との接続部分において、筺体の内部あるいは外部に取り付けた基板や端子台にバイパス用コンデンサを実装し、ノイズ電流の漏洩を防止しようとするものである。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2009−240037号公報(0008段、0012段、図21)

【発明の概要】

【発明が解決しようとする課題】

【0010】

特許文献1に開示の方法は、以下の点から本発明の電力変換装置を用いるシステムへは適用が困難であった。第一に、特許文献1の方法では、バイパス用コンデンサを取り付けた基板あるいは端子台を電力変換装置の筺体内の部品搭載面に対して所定の大きな占有面積をもって設けることとなり、装置の大型化や、重量増加、コスト増加を伴うこととなる。バイパス用コンデンサは直流高圧電源に電気的に接続されるため、周囲との間で電気絶縁するための空間絶縁距離、沿面絶縁距離を確保する必要が有り、これによって所定の占有面積を要する。

【0011】

第二の課題として、半導体モジュールから離れた位置にバイパス用コンデンサを取り付けた場合、バイパス用コンデンサのリード部に寄生する配線インダクタンスに起因して、ノイズ低減の対象となる所望の周波数領域で、バイパス経路として成立する程度の低インピーダンスに構成する事が困難となる。これは、ノイズ低減の効果が得られないことに相当する。特に、パワー半導体素子がユニポーラ型素子を用いており、さらにワイドバンドギャップ半導体で構成し、直流電圧が200Vから約700Vに到る範囲の電圧帯で使用する場合にあっては、その応答性が速く、電位変動が振動的になり易いことから、顕著な問題となる。

【0012】

本発明の対象であるモールド樹脂封止型半導体モジュールを用いた電力変換装置は、単位面積当たりの浮遊容量分が増加するという特性が有る。モールド樹脂封止型半導体モジュールは、エポキシ樹脂などを用いてモールド封止した形態のものである。これは、従来からある、導電用の銅材プリントパターンを窒化アルミニウム(AlN)などのセラミックス基板に貼り付けたDCB(Direct Copper Bonding)基板を用い、パワー半導体素子を銅材プリントパターン上に搭載の上、シリコーンゲルで封止した半導体モジュールと比べて、単位面積当たりの浮遊容量分が増加する。

【0013】

すなわち、DCB基板を用いる半導体モジュールでは、高い電力密度を得るために銅材プリントパターンの厚みを厚くし、その上で、温度変動に対するパワー半導体素子とDCB基板の接合部に発生する応力への耐性を保ち、疲労破壊に対して寿命を確保しようとするため、セラミックス基板は600μmから1,000μmといった厚みとなる。

【0014】

一方、本発明での半導体モジュールは、金属ブロックの上面にパワー半導体素子を搭載し、金属ブロックの下面がエポキシ樹脂シートなどの高分子樹脂層を介して、金属ベースへ直接、あるいは、金属箔を挟んで金属ベースへ当接する構造となっている。この際、高い電力密度を得るべく、パワー半導体素子の放熱径路の熱抵抗を下げるよう、絶縁層の厚さは、上記のセラミックス基板の厚さの1/4倍未満程度となる。窒化アルミニウムの比誘電率εrが約9.4に対して、上記エポキシ樹脂シートの比誘電率rは、窒化アルミニウムのそれと比較して5割程度低い値であるものの、セラミックス基板の厚みが1/4倍未満とまでなる事から、単位面積当たりの浮遊容量分Czaは、Cza=εr×(真空の誘電率ε0)×(単位面積(1))/(絶縁体厚みd)の関係によって、本発明でのモールド樹脂封止型半導体モジュールは、DCB基板を用いてシリコーンゲルで封止する半導体モジュールよりも、単位面積当たりの浮遊容量分が増加する。

【0015】

このため、モールド樹脂封止型半導体モジュールは、従来のものと比べて相対的に浮遊容量分が大きく、その充放電での変位電流として流れる電流が多くなり、ノイズが生じ易い性質となる。

【0016】

本発明は、上記のような課題を解決するためになされたものであり、装置の大型化や、重量増加を抑えると共に、発生ノイズを低減することができるモールド樹脂封止型半導体モジュールを用いた電力変換装置を、提供することを目的としている。

【課題を解決するための手段】

【0017】

本発明に係る電力変換装置は、金属ブロックに搭載されたパワー半導体素子を内蔵し、パワー半導体素子の電極に接続された複数の電極フレームが外部に突出するようにモールド樹脂にて封止された樹脂封止型の半導体モジュールが、金属ブロックと絶縁された金属ベースに載置される。パワー半導体素子は、スイッチ素子と、スイッチ素子に逆並列に接続された整流素子とを有し、複数の電極フレームは、半導体モジュールの直流電力を供給する直流高圧電源の高電位側に接続され、パワー半導体素子の第一電極に接続された正電極フレーム及び、直流高圧電源の低電位側に接続され、パワー半導体素子の第二電極に接続された負電極フレームを含み、正電極フレーム及び負電極フレームと金属ベースとの間に配置され、正電極フレーム及び負電極フレームと金属ベースとを容量結合するノイズバイパス手段を備えたことを特徴とする。

【発明の効果】

【0018】

本発明に係る電力変換装置によれば、ノイズバイパス手段が、正電極フレーム及び負電極フレームと金属ベースの間に小型に配置されたので、装置の大型化や、重量増加を抑えると共に、発生ノイズを低減することができる。

【図面の簡単な説明】

【0019】

【図1】本発明の実施の形態1による電力変換装置を示すブロック図である。

【図2】図1の半導体モジュールの回路図である。

【図3】図2の半導体モジュールの内部構造を示す図である。

【図4】図3のA−A断面を示す図である。

【図5】図2の半導体モジュールの外観図である。

【図6】図1の電力変換装置の実装形態を示す図である。

【図7】図1の半導体モジュールを金属ベースに搭載した構造を説明する図である。

【図8】図6のノイズバイパス手段が搭載されたフレーム受台の実装構造を示す図である。

【図9】図6のノイズバイパス手段が搭載されたフレーム受台の実装構造を説明する展開図である。

【図10】図8に示したコンデンサの接続関係を示す図である。

【図11】本発明の実施の形態1による電力変換装置における浮遊容量を含めたブロック図である。

【図12】図11のノイズバイパス手段の接続位置を変えた場合のブロック図である。

【図13】本発明のノイズバイパス手段の特性を示す図である。

【図14】図1の半導体モジュールを金属ベースに搭載した他の構造を説明する図である。

【図15】本発明の実施の形態2による半導体モジュールの回路図である。

【図16】図2の半導体モジュール及び図15(b)の半導体モジュールと動作波形図である。

【図17】本発明の実施の形態3による自動車用電気駆動システムの構成図である。

【図18】本発明の実施の形態3による太陽光発電用の電力変換システムの構成図である。

【図19】図1の電力変換装置の他の実装形態を示す図である。

【発明を実施するための形態】

【0020】

実施の形態1.

図1は本発明の実施の形態1による電力変換装置を示すブロック図であり、図2は図1の半導体モジュールの回路図である。図1に示した電力変換装置1は、三相インバータの例である。電力変換装置1は、直流高圧電源2から供給される直流電力を交流電力に変換し、回転機3を駆動する。電力変換装置1は、電力経路の接続端子として、一次側に正極端子Pdc、負極端子Ndc、二次側にUac端子、Vac端子、Wac端子を備えている。一次側の正極端子Pdc、負極端子Ndcには、直流高圧電源2が接続され、直流電力の導通路となる。二次側には三相交流の回転機3のU相がUac端子に、V相がVac端子に、W相がWac端子に接続され、交流電力の導通路となる。

【0021】

電力変換装置1は、U相アームを構成する半導体モジュール8u、V相アームを構成する半導体モジュール8v、W相アームを構成する半導体モジュール8w、平滑コンデンサ4、ノイズバイパス手段7から構成される。各相の半導体モジュール8u、8v、8wは、それぞれ2つのスイッチ素子であるIGBT及び2つの整流素子であるPiNダイオードから構成される。IGBTはバイポーラ型のトランジスタである。また、PiNダイオードはPN接合を整流機能に用いたバイポーラ型のダイオードである。ここでIGBTとPiNダイオードのいずれも、シリコン(Si)半導体材料から製造されるものである。

【0022】

U相アームを構成する半導体モジュール8uは、図2に示すように、IGBT5aのエミッタEはIGBT5bのコレクタCに接続され、PiNダイオード6aはIGBT5aに逆並列になるように、そのアノードAがIGBT5aのエミッタEに、カソードKがIGBT5aのコレクタCに接続される。また、PiNダイオード6bはIGBT5bに逆並列となるように、そのアノードAがIGBT5bのエミッタEに、カソードKがIGBT5bのコレクタCに接続される。これらIGBT5a、5b、PiNダイオード6a、6bによりU相アームが構成される。IGBT5aのコレクタCは正極接続点Puに接続され、IGBT5bのエミッタEは負極接続点Nuに接続される。IGBT5aのエミッタE及びIGBT5bのコレクタCは中間接続点Muに接続される。

【0023】

また、V相アームを構成する半導体モジュール8v、W相アームを構成する半導体モジュール8wも、U相アームを構成する半導体モジュール8uと同様の構成である。IGBT5c、5d、PiNダイオード6c、6dによりV相アームが、IGBT5e、5f、PiNダイオード6e、6fにより、W相アームが構成される。IGBT5cのコレクタCは正極接続点Pvに接続され、IGBT5dのエミッタEは負極接続点Nvに接続される。IGBT5eのコレクタCは正極接続点Pwに接続され、IGBT5fのエミッタEは負極接続点Nwに接続される。IGBT5cのエミッタE及びIGBT5dのコレクタCは中間接続点Mvに接続される。IGBT5eのエミッタE及びIGBT5fのコレクタCは中間接続点Mwに接続される。このように、半導体モジュール8(8u、8v、8w)には、パワー半導体素子のスイッチ素子5としてIGBTが、整流素子6としてPiNダイオードが互いに逆並列に接続しつつ、この接続体を二直列に接続し、アーム構成を一つの単位としたものが、実装されている。

【0024】

ノイズバイパス手段7は、2つのコンデンサ34a、34bが直列接続され、コンデンサ34aと、コンデンサ34bとの接続点が接地される。コンデンサ34a、34bは容量性部材である。ノイズバイパス手段7は、いわゆるYコンデンサである。ノイズバイパス手段7の一方の端子はIGBT5aのコレクタCと同電位となる正極接続点Puに接続され、ノイズバイパス手段7の他方の端子はIGBT5bのエミッタEと同電位となる負極接続点Nuに接続される。

【0025】

平滑コンデンサ4の一方の端子は各相アームの高電位端であるIGBT5a、5c、5eのコレクタCと同電位となる直流高圧電源2の出力の高電位側へ、端子Pdcを介して接続される。IGBT5a、5c、5eはそれぞれ接続点(正極接続点)Pu、Pv、Pwにて端子Pdcまでの間の配索導電部材に接続される。

【0026】

また、平滑コンデンサ4の他方の端子は各相アームの低電位端であるIGBT5b、5d、5fのエミッタEと同電位となる直流高圧電源2の出力の低電位側へ、端子Ndcを介して接続される。IGBT5b、5d、5fは、それぞれ接続点(負極接続点)Nu、Nv、Nwにて端子Ndcまでの間の配索導電部材に接続される。

【0027】

さらに、U相アームの中間点であるIGBT5aのエミッタEとIGBT5bのコレクタCの接続部は、接続点(中間接続点)Muから配索導電部材を経て端子Uacを介し、回転機3のU相に接続される。同様にV相アームの中間点であるIGBT5cのエミッタEとIGBT5dのコレクタCの接続部は、接続点(中間接続点)Mvから配索導電部材を経て端子Vacを介し、回転機3のV相に接続される。また、W相アームの中間点であるIGBT5eのエミッタEとIGBT5fのコレクタCの接続部は、接続点(中間接続点)Mwから配索導電部材を経て端子Wacを介し、回転機3のW相に接続される。したがって、IGBT5aから5fをスイッチングしてスイッチ オン、スイッチ オフを切替えることにより、回転機3の端子電圧を調整し、ひいては、回転機3の出力トルクや回転速度を制御する事ができる。

【0028】

本実施の形態において、各IGBT、PiNダイオードは、半導体モジュールとしてモールド樹脂18に封止された状態で実装されている。図3は半導体モジュールの内部構造を示す図であり、図4は図3のA−A断面を示す図である。図5は半導体モジュールの外観図である。電力変換装置(三相インバータ)1の主回路のアーム構成の内、上側アームのパワー半導体素子としてIGBT5aとPiNダイオー6aが、金属ブロック11aの上部に、半田15によって接合され、載置されている。IGBT5aは、上面側にエミッタ電極とゲート電極が形成され、下面側にコレクタ電極が形成されている。また、PiNダイオード6aは、上面側にアノード電極が、下面側にカソード電極が形成されている。IGBT5aの上面側の一部には、外部との間で制御信号を入出力するための信号線の接続領域としてパッドが設けられており、ゲート(G)電極、エミッタ電極、及び、IGBTを構成する多数の半導体セル群の一部を領域的に分割し、この一部のセルに分流する電流量を観測して、IGBT5aの過電流保護を行うためのセンスセル電極への接続箇所となっている。このパッドに対して、例えばアルミニウムワイヤ等によるボンディングワイヤ19aを介して信号端子17aに接続されている。

【0029】

IGBT5aの上面側のエミッタ電極と、PiNダイオード6aの上面側のアノード電極は、ともに電極フレーム16cへ、半田14によって接合される。また、電極フレーム16aが、金属ブロック11aへ、半田9を介して接合される。電極フレーム16c及び電極フレーム16aにおけるモールド樹脂18の外側に突出した部分は、それぞれ中間接続点Mu及び正極接続点Puに相当する。

【0030】

また、同様に下側アームのパワー半導体素子としてIGBT5bとPiNダイオード6bが、金属ブロック11bの上部に、半田15によって接合され、載置されている。IGBT5bはIGBT5aと同じく、上面側にエミッタ電極とゲート(G)電極が形成され、下面側にコレクタ電極が形成されている。PiNダイオード6bはPiNダイオード6aと同じく、上面側にアノード電極が、下面側にカソード電極が形成されている。IGBT5bの信号線接続領域のパッドは、ボンディングワイヤ19bを介して信号端子17bに接続されている。

【0031】

IGBT5bの上面側のエミッタ電極と、PiNダイオード6bの上面側のアノード電極は、ともに電極フレーム16bへ、半田14によって接合される。また、電極フレーム16cが、金属ブロック11aの上方から分枝しつつ、金属ブロック11bへ、半田9を介して接合される。電極フレーム16bにおけるモールド樹脂18の外側に突出した部分は、負極接続点Nuに相当する。なお、図4に示した半導体モジュール8の断面図では、信号端子17bの記載を省略した。

【0032】

金属ブロック11a、11bは電流導通の機能も有しており、パワー半導体素子の電極と接続されて、同じ電位となる。一方、後述する金属ベース20b(図6、図7参照)は電力変換装置1の筺体の一部、または、筺体に対して金属ネジ等を用いて剛性を保って係止されるため、装置全体を外部に取り付ける部分と同電位となることから、金属ブロック11a、11bと金属ベース20bとの間は、放熱性と絶縁性の両立する要求を満たすために、シリカやアルミナなどの伝熱フィラー材を混入したシート状の高分子樹脂(高熱伝導絶縁層)12を適用して介挿される。

【0033】

金属ブロック11aと金属ブロック11bは、共にシート状の高分子樹脂12の上面に配置しており、高分子樹脂12の反対面(金属ブロック11a、11bとの当接面と対向

する面)に設けられた金属箔13との間で、電気絶縁されている。

【0034】

図1乃至図3を参照して、この接続構成について、詳しく説明する。金属ブロック11aの電位は、IGBT5aのコレクタ電極と同電位であり、電極フレーム16aを通って、正極接続点Px(Pu、Pv、Pw)を経由し、配索導電部材によって直流高圧電源2の出力の高電位側へ接続される。また、金属ブロック11bの電位は、IGBT5bのコレクタ電極と同電位であり、電極フレーム16cを通って、中間接続点Mx(Mu、Mv、Mw)を経由し、端子Xac(Uac、Vac、Wac)にて、回転機3の三相端子と接続される。IGBT5bのエミッタ電極と、PiNダイオード6bのアノード電極は、電極フレーム16bに接合し、負極接続点Nx(Nu、Nv、Nw)を経由して、配索導電部材によって直流高圧電源2の出力の低電位側へ接続される。したがって、電極フレーム16bは、直流高圧電源2の出力の低電位と同じ電位となる。なお、U相、V相、W相の各半導体モジュール8u、8v、8wの電極フレーム16a、電極フレーム16b、電極フレーム16cには、各相を通じて同一番号を付与しているが、各相別個に電極フレーム16b、電極フレーム16cを有している。

【0035】

ここで、IGBT5bのコレクタ電極電位、すなわち、金属ブロック11bの電位は、IGBT5bがスイッチ オンの状態では、直流高圧電源2の出力の低電位と略同電位で

ある。IGBT5bがスイッチ オフの状態では、回転機3に接続する相の電流極性が、

正(半導体モジュール8から回転機3へ流出する向き)の場合に、PiNダイオード6b

が順バイアスとなり、金属ブロック11bの電位は、直流高圧電源2の出力の低電位と略同電位となる。また、回転機3に接続する相の電流極性が、負(回転機3から半導体モジュール8へ流入する向き)の場合に、PiNダイオード6aが順バイアスとなり、金属ブロック11bの電位は、直流高圧電源2の出力の高電位と略同電位となる。

【0036】

IGBT5aがスイッチ オンの状態では、IGBT5aのエミッタ電極の電位は、直

流高圧電源2の出力の高電位と略同電位となり、電極フレーム16cを介して接続される金属ブロック11bの電位も同電位となる。なお、IGBT5aとIGBT5bは、直列接続の短絡状態とならないよう、同時にはスイッチ オンの状態にはならないようスイッ

チング制御される。

【0037】

次に、金属ブロック11aの電位について考える。金属ブロック11aの電位は、IGBT5aのコレクタ電極電位である。金属ブロック11aは電極フレーム16aに接続されているので、金属ブロック11aの電位は、基本的には直流高圧電源2の出力の高電位と略同電位となる。

【0038】

以上のように、金属ブロック11aの電位は、基本的には直流高圧電源2の出力の高電位と略同電位となり、変動は少ない。一方、金属ブロック11bの電位は、直流高圧電源2の出力の高電位と、低電位のいずれかと略同電位となるものの、IGBT5a、5bのスイッチングに連動して、頻繁に切替わることとなる。

【0039】

電極フレーム16a、電極フレーム16b、電極フレーム16cは、モールド樹脂18で封止された封止体から、封止体の下面と略平行に、側方へ突出している。電極フレーム16aと電極フレーム16bは封止体の同一側面から平行して突出しており、その対向側面に電極フレーム16cが位置する。それぞれの電極フレームは、溶接、あるいは、ネジ締結などの係合手段でもって、別部材である配索導電部材に接続される。

【0040】

図6は、電力変換装置の実装形態を示す図である。図6は、電力変換装置1として、三相インバータを構成する場合の金属ベース20bへ、3個の半導体モジュール8u、8v、8wの搭載状態を模式的に示している。U相アームに対応する半導体モジュール8u、V相アームに対応する半導体モジュール8v、W相アームに対応する半導体モジュール8wのそれぞれが、電力変換装置1の全体の容積を小さく実装するよう金属ベース20bの上面へ整列して配置される。

【0041】

半導体モジュール8u、8v、8wの金属ベース20bへの搭載状態について、図7を用いて説明する。図7は、半導体モジュールを金属ベースに搭載した構造を説明する図である。図7は、金属ベースがヒートシンクを兼ねる形態のものである。金属ベース20bの上面にTIM22を介して半導体モジュール8uを載置しており、かつ、金属ベース20bの下面には表面積を増して放熱に適するよう放熱フィン24が形成されている。スイッチ素子であるIGBT5a、整流素子であるPiNダイオード6aで発生した熱は金属ベース20bへ伝熱し、下部の放熱フィン24から空気、水、不凍液などの冷媒へ放熱される。半導体モジュール8v、8wも上記と同様に金属ベース20bの上面にTIM22を介して載置される。

【0042】

半導体モジュール8u、8v、8wのモールド樹脂封止体より突出する各電極フレーム16a、電極フレーム16b、電極フレーム16c、は、金属ベース20bとの間で電気絶縁を保つようPPS(ポリフェニレンサルファイド)、PBT(ポリブチレンテレフタレ

ート)といったエンジニアリングプラスチック材料のフレーム受台35、36、37によ

って隙間が遮断されている。

【0043】

各電極フレーム16a、16b、16cの突出端は、図示しない配索導電部材に係合しており、半導体モジュール8u、8v、8wのそれぞれの電極フレーム16a及び電極フレーム16bは、図示しない平滑コンデンサ4、及び、正極端子Pdc、負極端子Ndcへ電気的に接続している。また、半導体モジュール8u、8v、8wのそれぞれの電極フレーム16cは、図示しない端子Uac、端子Vac、端子Wacへ電気的に接続している。

【0044】

パワー半導体素子は、その寸法がおよそ5mm×5mm程度から20mm×20mm程度、あるいは、これに準じた矩形の寸法で構成されるため、上記のモールド樹脂封止体の寸法は50mm×50mm程度となる。これを3つ、整列して配置した場合、モールド樹脂封止体の配置領域の長辺は、約150mm以上となる。このため、電極フレーム16a、16b、16cの配索導電部材も、これに応じた長さのものが必要となる。

【0045】

ここで、それぞれ半導体モジュール8u、8v、8wに内蔵される金属ブロック11a、11bは、上記のように金属ベース20bとの間に浮遊容量分を有している。金属ベース20bの電位に対して、特に、下アーム側パワー半導体素子を搭載する金属ブロック11bの電位は、スイッチングに連動して切替わることから、この浮遊容量分を充放電する変位電流がスイッチングのタイミングで頻繁に流れる。これがコモンモード電流として、電力変換装置(三相インバータ)1から発生する放射電磁気ノイズの要因となる。

【0046】

本実施の形態は、直流高圧電源2の出力との接続端子Pdc、Ndcに最も近傍に接続される半導体モジュール8(半導体モジュール8u、8v、8wのいずれか1つ)の電極フレーム16a、電極フレーム16bと金属ベース20bとの間に、上記浮遊容量分に相当する静電容量の容量性部材(コンデンサ)を、上記の変位電流のバイパス手段であるノイズバイパス手段7として備えることで、コモンモード電流が大きなループ(距離)で流れて、導通経路がアンテナと化し、放射電磁気ノイズの要因となることを防止する。図1、図6に示した例では、ノイズバイパス手段7が、半導体モジュール8uに接続されている。フレーム受台37にはノイズバイパス手段7が搭載されているが、フレーム受台36にはノイズバイパス手段7が搭載されていない。

【0047】

ノイズバイパス手段7を用いることにより、放射電磁気ノイズを防止できることを説明する。図8はノイズバイパス手段7が搭載されたフレーム受台37の実装構造を示す図であり、図9はフレーム受台37の実装構造を説明する展開図である。第一導通体33は、例えば銅材を断面形状がコ字状(U字状)に加工してバネ性を付与した部品であって、電極フレーム16aと電極フレーム16bとの間で、ほぼ等距離の位置で、金属ベース20bの上面に載置される。第一導通体33の電極フレーム16a寄りの側面には、扁平状のコンデンサ34aが、側面の電極を第一導通体33に接触するよう配置され、同様に、電極フレーム16b寄りの側面には、扁平状のコンデンサ34bが、側面の電極を第一導通体33に接触するよう配置される。上述したように、ノイズバイパス手段7を構成する2つのコンデンサ34a、34bは直列接続され、コンデンサ34aと、コンデンサ34bとの接続点は金属ベース20bを介して接地される。ノイズバイパス手段7は、いわゆるYコンデンサである。

【0048】

板状の銅材などの金属導体を断面形状がし字状(J字状)に加工してバネ性を付与した第二導通体30a、30bの内、第二導通体30a(正側の第二導通体)を、一端が電極フレーム16aの下面と接し、他端がコンデンサ34aと第一導通体33との接触面と対向する側面の電極に接するよう配置する。また、第二導通体30b(負側の第二導通体)を、一端が電極フレーム16bの下面と接し、他端がコンデンサ34bと第一導通体33

との接触面と対向する側面の電極に接するよう配置する。

【0049】

第一導通体33、コンデンサ34a、コンデンサ34b、第二導通体30a、30bは、PPS(ポリフェニレンサルファイド)、PBT(ポリブチレンテレフタレート)といった絶縁性のエンジニアリングプラスチック材料を成型したフレーム受台基部31の凹凸により、位置決めされて、上記の接続関係を構成する。また、フレーム受台蓋部32が、電極フレーム16a、電極フレーム16bの間で、上方から、フレーム受台基部31に対して嵌合するように配置する。

【0050】

上記を、図9を用いて、さらに詳細に説明する。図9は、ノイズバイパス手段が搭載されたフレーム受台の実装構造を説明する展開図であり、フレーム受台の実装構造と共に、半導体モジュール8uも図示している。半導体モジュール8uは、側方面の内の前方から電極フレーム(正極接続点Pu含む)16aと電極フレーム(負極接続点Nu含む)16bが平行して突出している。また、側方面の内の後方から電極フレーム(中間接続点Mu)16cが突出している。電極フレーム16aと電極フレーム16bの下方に、フレーム受台基部31が位置しており、その下面は金属ベース20bに当接する。フレーム受台基部31の最下部には、矩形の貫通穴311が設けられており、この貫通穴311に、第一導通体33が収容される。また、フレーム受台基部31の最下部に対し、電極フレーム16aと電極フレーム16b寄りの各側方部分が一段高に盛り上がっており、その一部に電極フレーム16aに近接する側で切り欠き312aが、電極フレーム16bに近接する側で切り欠き312bが設けられている。また、フレーム受台蓋部32の下面の一部に、電極フレーム16aに近接する側で切り欠き321aが、電極フレーム16bに近接する側で切り欠き321bが設けられている。

【0051】

切り欠き321aへはコンデンサ34aが、切り欠き321bへはコンデンサ34bが収容される。また、切り欠き312aへは第二導通体30aの一部が電極フレーム16aの直下に位置するよう収容される。切り欠き312bへは第二導通体30bの一部が電極フレーム16bの直下に位置するよう収容される。コンデンサ34aの電極面である側方面は、それぞれ、第一導通体33と第二導通体30aのバネ性で付勢されて接続する。同様に、コンデンサ34bの電極面である側方面は、それぞれ、第一導通体33と第二導通体30bのバネ性で付勢されて接続する。フレーム受台基部31とフレーム受台蓋部32が嵌合によって、第一導通体33及び第二導通体30a、30bは、コンデンサ34a、34bに対してバネとして働き、コンデンサ34a、34bは付勢されることとなる。なお、電極フレーム16cの下部へは、ノイズバイパス手段7が実装されないものの、フレーム受台37と同様な絶縁材料から成るフレーム受台35を配して、金属ベース20bとの間の電気絶縁を保っている。

【0052】

なお、フレーム受台基部31とフレーム受台蓋部32との嵌合の維持については、明示していないが、図示していない別の係止部材、あるいは、フレーム受台蓋部32の一部が電極フレーム16a、電極フレーム16bの下面に入り込むような羽根状の延伸部を備えており、電極フレーム16a、電極フレーム16bの先端を平滑コンデンサ4、及び、正極端子Pdc、負極端子Ndcへ電気的に接続する配索導電部材と締結するのに連動して、嵌合する方向に押圧するものであっても良い。

【0053】

図8、図9に示す容量性部材であるコンデンサ34a、34bの実装構造での電気的な接続関係は、図10のように表される。図10は、コンデンサの接続関係を示す図である。電極フレーム(正極接続点Pu含む)16aと金属ベース20bの間にコンデンサ34aが有り、電極フレーム(負極接続点Nu含む)16bと金属ベース20bの間にコンデンサ34bが有る。なお、金属ベース20bは、電力変換装置1の筺体の一部を成し、その電位は接地電位に相当するものとなる。ここで、第一導通体33、第二導通体30a、30bは、板状(面状)の部材として加工して得られるため、寄生するインダクタンス成分は極めて小さい。また、コンデンサ34aから、第二導通体30a、電極フレーム16aを経て、金属ブロック11aに到る経路も、図3に示される金属ブロック11aの短辺と同程度に抑えられるため、金属ブロック11aとコンデンサ34aの間に寄生するインダクタンス成分も小さく出来る。

【0054】

同様に、コンデンサ34bから、第二導通体30b、電極フレーム16bを経て、スイッチ素子5b、整流素子6bへ到る経路も、半導体モジュール8uのモールド樹脂封止体の外部領域において短く、その経路に寄生するインダクタンス成分も小さく出来る。

【0055】

これらを、電力変換装置1の主回路、半導体モジュール8(8u、8v、8w)のそれぞれの金属ブロック11(11a、11b)部分に存在する浮遊容量分、この浮遊容量分の変位電流のバイパス手段であるノイズバイパス手段7のコンデンサ34a及びコンデンサ34bからなるシステム全体の電気回路は、図11のように示される。図11は、本発明の実施の形態1による電力変換装置における浮遊容量を含めたブロック図である。なお、金属ブロック11a、11bの符号は、各相に応じてu、v、wを追加した。

【0056】

図11において、半導体モジュール8u、8v、8wは、それぞれ、電力変換装置(三相インバータ)1のU相アーム、V相アーム、W相アームの電気回路に該当している。半導体モジュール8u、8v、8w内の素子は、図1に付した符号を参照して説明する。U相上アームの金属ブロック11auは、IGBT5aのコレクタ電極と同電位となる。同様に、V相上アームの金属ブロック11avは、IGBT5cのコレクタ電極と、W相上アームの金属ブロック11awは、IGBT5eのコレクタ電極と同電位となる。金属ブロック11auと金属ベース20bの間には浮遊容量分Czuhが存在する。同様に、金属ブロック11avと金属ベース20bの間には浮遊容量分Czvh、金属ブロック11awと金属ベース20bの間には、浮遊容量分Czwhが存在する。

【0057】

また、U相下アームの金属ブロック11buは、IGBT5bのコレクタ電極と同電位となる。同様に、V相下アームの金属ブロック11bvは、IGBT5dのコレクタ電極と、W相下アームの金属ブロック11bwは、IGBT5fのコレクタ電極と同電位となる。金属ブロック11buと金属ベース20bの間には浮遊容量分Czulが存在する。同様に、金属ブロック11bvと金属ベース20bの間には浮遊容量分Czvl、金属ブロック11bwと金属ベース20bの間には、浮遊容量分Czwlが存在する。

【0058】

ここで、平滑コンデンサ4、及び、直流高圧電源2の出力端子との接続端子Pdc、Ndcには半導体モジュールの内で半導体モジュール8uが最近傍に接続されるとして、半導体モジュール8uの電極フレーム(正極接続点Pu含む)16a、電極フレーム(負極接続点Nu含む)16bと金属ベース20bの間にコンデンサ34a、コンデンサ34bが取り付けられる。これは、平滑コンデンサ4や接続端子Pdc、Ndcよりも、半導体モジュール8uに近接して配置され、かつ、板状(面状)の部材によって電気接続することから、コンデンサ34aと金属ブロック11auとの間の寄生インダクタンスLsa、コンデンサ34bと金属ブロック11buとの間の寄生インダクタンスLsb、金属ベース20bとコンデンサ34a、コンデンサ34bの間の寄生インダクタンスLscは、いずれも、小さな値に抑えられる。ここで、コンデンサ34aとコンデンサ34bの静電容量は、同じものである。

【0059】

このため、半導体モジュール8u、8v、8wと配索導電部材との接続点Pu、Pv、Pw、Nu、Nv、Nwから、直流高圧電源2との接続端子Pdc、Ndcの方向を見た場合に、コンデンサ34a、コンデンサ34bを経て、金属ベース20bへ到るまでの回路のインピーダンスは、自動車搭載用電子機器の電磁妨害の規格である上記のIEC C

ISPR25の対象となる周波数帯域の中で、100MHzを超える周波数領域においても、十分に低く抑えられ、浮遊容量分Czuh〜Czwlの変位電流のバイパス路として成立可能となる。また、コンデンサ34a、コンデンサ34bの静電容量は、上記の金属ブロック11au、11av、11aw、11bu、11bv、11bwのそれぞれと金属ベース20bとの間の浮遊容量分Czuh〜Czwlと同程度に設定することから、低周波数域のインピーダンスは十分高く、漏れ電流を低く抑える一方で、自己共振周波数は高く、放射電磁気ノイズの対象領域となる高周波数域のノイズ電流をバイパス可能となる。尚、ノイズバイパス手段を半導体モジュール8uの1か所に取り付けているのは、接続端子Pdc、Ndcには半導体モジュール8uが最近傍に位置するためである。これはすなわち、半導体モジュール8u、8v、8wのスイッチングによって、浮遊容量分Czuh〜Czwlを通る変位電流が直流高圧電源2との間で大きなループを描く径路を流れることなく、半導体モジュール8uに取り付けたノイズバイパス手段を通過させて、アンテナ要素となる径路の導通を極力なくし、放射電磁気ノイズ低減の効果が得られるとの仕組みに依っている。尚、半導体モジュール8u、8v、8wのそれぞれにノイズバイパス手段を設ければ、ノイズ低減効果は、さらに向上する。

【0060】

以上のことを、一般的な従来の技術を用いた場合と対比し、図12、図13を用いて説明する。図12は図11のノイズバイパス手段の接続位置を変えた場合のブロック図であり、図13は本発明のノイズバイパス手段の特性を示す図である。図12は、従来の技術に基づいて、電力変換装置(三相インバータ)61の筺体における直流高圧電源2との接続端子Pdc、Ndcの近傍にバイパス用コンデンサを取り付けた基板あるいは端子台を配置する場合での、システム全体の電気回路図を示している。図12において図11と同一の構成要素には、同一の符号を付与しており、同様の作用、特性を示すものについて、適宜、説明を省略する。

【0061】

図12の構成では、コンデンサ34a、コンデンサ34bは、接続端子Pdc、Ndcの近傍に位置し、また、独立した基板、あるいは端子台などの構造物に実装されることから、回路の寄生インダクタンスLsa1、Lsb1、Lsc1は大きくなる。このため、半導体モジュール8u、8v、8wと配索導電部材との接続点Pu、Pv、Pw、Nu、Nv、Nwから、直流高圧電源2との接続端子Pdc、Ndcの方向を見て、コンデンサ34a、コンデンサ34bを経て、金属ベース20bへ到るまでの回路のインピーダンスは大きく、浮遊容量分Czuh〜Czwlの変位電流のバイパス路としては成立し難い。

【0062】

これについて、図13の特性図を用いて説明する。図13は、横軸を周波数f[Hz]、縦軸をコンデンサのインピーダンスZ[Ω]として、インピーダンスの周波数特性を図示したものであり、横軸、縦軸とも、対数(log)を取って表現している。周波数fが低域から増加するにつれて、コンデンサのインピーダンスZは、式(1)の関係に従い、低下して行く。

Z=1/(2πf・C) ・・・(1)

【0063】

ここでCは、コンデンサの静電容量である。しかしながら、さらに周波数fが増加すると、インピーダンス特性は増加に転じることとなる。これは、寄生インダクタンスLsa、Lsb、Lsc(Lsa1、Lsb1、Lsc1)を含む等価直列インダクタンスESL(Equivalent Series Inductance(L))部分のインピーダンスが2πf×(ESLのインダクタンス値)の関係により、高周波数になるほど、インピーダンスが増加する。高周波域において等価直列インダクタンスESL部分のインピーダンスが増加するのは、ESLのインピーダンスが主体となることに因る。高周波域におけるノイズバイパス手段7(寄生インダクタンスを含む)の全体のインピーダンスは、同様にESLのインピーダンスが主体となって、増大する。

【0064】

図13にESLが小さい場合と、大きい場合のインピーダンス特性を図示している。特性41が実施の形態1の図11の回路の場合であり、特性42が比較例に相当する図12の回路の場合である。ESLが大きい場合である特性42は、自己共振周波数f1よりも高周波数域でインピーダンスZは増加する。一方、ESLが小さい場合である特性41は、自己共振周波数はf1よりも高いf0まで移ることとなる。すなわち、ノイズバイパス手段7を、放射電磁気ノイズの抑制対象となる高周波数域で、浮遊容量分Czuh〜Czwlの変位電流のバイパス路として成立させ、電力変換装置1のノイズを抑制するには、ESLを低くする必要が有り、寄生インダクタンスLsa、Lsb、Lsc(Lsa1、Lsb1、Lsc1)を低減しなければならない。なお、図の矢印は寄生インダクタンスが大きくなると、インピーダンス特性はインピーダンスが大きくなる方向に移動することを示している。

【0065】

実施の形態1の電力変換装置1は、ノイズバイパス手段7を接続端子Pdc、Ndcに最も近い半導体モジュール8uの電極フレーム(正極接続点Pu含む)16a、電極フレーム(負極接続点Nu含む)16bと金属ベース20bの間に取り付けたので、ノイズバイパス手段7のESLを小さくすることができるので、ノイズバイパス手段7を高周波数域における浮遊容量分Czuh〜Czwlの変位電流のバイパス路として成立させことができ、高周波数域のノイズを抑制することができる。

【0066】

以上のことから、本実施の形態では、モールド樹脂封止型であり、高電力密度を実現するよう、高放熱(低熱抵抗)性であって、半導体モジュールと、半導体モジュールを搭載する金属ベースとの間に存在する浮遊容量分が大きな電力変換装置であっても、ESLの小さなノイズバイパス手段7を接続端子Pdc、Ndcに最も近い半導体モジュール8uの電極フレーム16a、16bと金属ベース20bの間に取り付けることにより、浮遊容量分を通る変位電流をノイズバイパス手段7により低減し、放射電磁気ノイズによる電磁妨害の発生を抑止した、自動車に搭載するのに好適な電力変換装置を実現できる。

【0067】

また、本実施の形態では、半導体モジュール8uの電極フレーム16a、16bの突出部分と金属ベース20bの間にノイズ電流のバイパス手段であるノイズバイパス手段7を実装することから、金属ベース20b上の部品搭載に要する投影面において、ノイズ電流のノイズバイパス手段7のために新たな占有域を設けることがなく、装置の大型化や、重量増加、コスト増加を抑えて、効果的に、放射電磁気ノイズの発生を防止する事ができる。

【0068】

さらに、ノイズバイパス手段7は、半導体モジュール8uの外部に配置する構造であり、半導体モジュール8uにノイズ電流のバイパス手段を内蔵して、半導体モジュールの製造工程増加によるコスト増や、モールド封止に伴う故障率の増加、歩留まりの低下によるコスト増加も回避できる。

【0069】

なお、ノイズバイパス手段7は、電極フレーム16a、16bの係止構造物と同様なエンジニアリングプラスチックを成型して実現でき、また、フレーム受台基部31は、他の電極フレームの係止構造物であるフレーム受台35、36と一体に成型することも可能である。このように一体化することで、一体化したフレーム受台とフレーム受台蓋部32を作成すので、低コストにフレーム受台を製作できる。また、ノイズバイパス手段7となる電気部品を絶縁部材に収容する構造であるため、電極フレーム16a、16b同士、あるいは電極フレーム16a、16bと金属ベース20bの間の電気絶縁性を確実に確保しつつ、小さな占有容積で実現することができる。これは、経路の寄生インダクタンスの低減も伴って、放射電磁気ノイズの低減に好適である。

【0070】

また、ノイズバイパス手段7は層状に積み上げて構成する構造、すなわち下層のフレー

ム受台基部31から部品を順に上側に組み立てる構造であり、電力変換装置1の組立てにおいて、金属ベース20b上への配索導電部材の装着、半導体モジュール8(8u、8v、8w)の装着といった積層組み付け工程の一部に取り入れることが可能である。このため、ノイズバイパス手段7の組付けに要する加工費用を低く抑えることができる。

【0071】

実施の形態1の電力変換装置1は、電極フレーム16a、16b、16cが突出したモールド樹脂封止型の半導体モジュール8(8u、8v、8w)を金属ベース20b上に配置する形態の電力変換装置である。電力変換装置1は、半導体モジュール8(8u、8v、8w)と金属ベース20bの間に存在する浮遊容量分Czuh〜Czwlを流れる変位電流をバイパスするためのノイズバイパス手段7を、電極フレーム16a、16bと金属ベース20bの間に設け、ノイズを低減するようにした。ノイズバイパス手段7は、電極フレーム16a、16bと金属ベース20bの間に小型に配置したので、装置の大型化や重量増を抑制することができる。

【0072】

ノイズバイパス手段7は、半導体モジュール8(8u、8v、8w)と金属ベース20bの間に存在する各浮遊容量分Czuh、Czul、Czvh、Czvl、Czwh、Czwlに相当する静電容量を持ち、半導体モジュール8(8u、8v、8w)の近傍である電極フレーム16a、16bの直下に配置するため、寄生インダクタンスを少なく構成できる。このため、ノイズバイパス手段7は、高い周波数領域でも低インピーダンスであり、放射電磁気ノイズの低減に有効に働く。上記の各浮遊容量分は、同様の内部構造、構成材料の物性に基づく浮遊容量のため、容量分として同一となる。

【0073】

電力変換装置1の複数の半導体モジュール8(8u、8v、8w)の内、一次側の直流高圧電源2への配索導電部材に最近傍のものにのみ、ノイズバイパス手段7を取り付けるため、コスト増加を少なく抑えつつ、十分なノイズ低減効果を得られる。

【0074】

実施の形態1のモールド樹脂封止型の半導体モジュール8(8u、8v、8w)は、アームの構成を一単位として封止、実装されており、一次側直流高圧の高電位接続電極フレームである電極フレーム16aと、低電位接続フレームである電極フレーム16bが半導体モジュール8(8u、8v、8w)の側方から平行して突出している。このため、ノイズバイパス手段7の実装に必要な占有容積は極めて少なく済み装置を小型、軽量にできる。

【0075】

ノイズバイパス手段7の実装構造部品を、絶縁性の高分子樹脂の成形構造体(フレーム受台基部31)に位置決め収容しつつ、少ない部品点数で積層して組み立てて行く。このため、ノイズバイパス手段7が組み込まれたフレーム受台37は、配索導電部材の装着や、半導体モジュール8(8u、8v、8w)の装着といった積層組み付け工程の一部に取り入れることができ、組付けに要する費用を低減できる。

【0076】

ノイズバイパス手段7の導電部材である第二導通体30a、30b及び第一導通体33は、板状バネ性の金属体で作られており、組み付けによって付勢されて電気的に接続される構造を用いており、部品の費用や実装作業に要する費用を低減できる。

【0077】

実施の形態1の電力変換装置1は、インバータとして自動車に搭載し、車両の電動駆動システムに用いても、高い電力密度で小型、軽量であり、他の電子制御機器に電磁妨害を生じないようにできる。

【0078】

なお、金属ベースとして、金属ベースがヒートシンクを兼ねる形態のものを説明したが、他の構造のものであっても構わない。他の構造の金属ベースは、例えば図14に示すものでもよい。図14は、半導体モジュールを金属ベースに搭載した他の構造を説明する図である。金属ベース20aは、金属板25とヒートシンク21とを備える。金属ベース20aの金属板25上面にサーマルグリースなどのTIM22を介して半導体モジュール8uを載置している。金属板25の下面は、さらにTIM23を介してヒートシンク21へ熱的に面接続される。ヒートシンク21には、表面積を増して放熱に適するよう放熱フィン24が形成されている。スイッチ素子であるIGBT5a、整流素子であるPiNダイオード6aで発生した熱は、金属ブロック11a(11b)、高分子樹脂12、金属箔13、第一のTIM22、金属板25、第二のTIM23を経由して、ヒートシンク21(放熱フィン24)から、空気、水、不凍液などの冷媒へ伝熱し放熱される。

【0079】

以上のように実施の形態1の電力変換装置1によれば、金属ブロック11a、11bに搭載されたパワー半導体素子を内蔵し、パワー半導体素子の電極に接続された複数の電極フレーム16a、16bが外部に突出するようにモールド樹脂18にて封止された樹脂封止型の半導体モジュール8が、金属ブロック11a、11bと絶縁された金属ベース20bに載置された電力変換装置1であって、パワー半導体素子は、スイッチング機能を担うスイッチ素子5a、5bと、整流機能を担うと共にスイッチ素子5a、5bに逆並列に接続された整流素子6a、6bとを有し、複数の電極フレームは、半導体モジュール8の直流電力を供給する直流高圧電源2の高電位側に接続され、パワー半導体素子の第一電極に接続された正電極フレーム16a及び、直流高圧電源2の低電位側に接続され、パワー半導体素子の第二電極に接続された負電極フレーム16bを含み、正電極フレーム16a及び負電極フレーム16bと金属ベース20bとの間に配置され、正電極フレーム16a及び負電極フレーム16bと金属ベー20bとを容量結合するノイズバイパス手段7を備えたことを特徴とするので、ノイズバイパス手段7が、正電極フレーム16a及び負電極フレーム16bと金属ベース20bの間に小型に配置されており、装置の大型化や、重量増加を抑えると共に、発生ノイズを低減することができる。

【0080】

実施の形態2.

次に、本発明の実施の形態2に関して、図15、図16を用いて説明する。図15は、本発明の実施の形態2による半導体モジュールの回路図である。図16は、図2の半導体モジュール及び図15(b)の半導体モジュールと動作波形図である。図15は、半導体モジュール8(8u、8v、8w)に封止される主回路配線とパワー半導体素子として、シリコン(Si)半導体材料によるバイポーラ型半導体のIGBT、同じくバイポーラ型半導体のPiNダイオードとは異なるユニポーラ型のパワー半導体素子を用いる例を示しており、いずれも、一つのアームを構成単位としている。

【0081】

図15(a)は、整流素子としてPiNダイオード6a、6b(図2参照)に替えて、ショットキーバリアダイオード(金属接合障壁ダイオード)26a、26bを適用するものである。ショットキーバリアダイオードはユニポーラ型の半導体素子であることから、電流がダイオード内を順方向に導通している状態より、遮断する状態へ移行する転流動作の際に、リカバリ電流(逆回復電流)が、ほとんど流れず、PiNダイオードと比較して、発生損失が軽減されるという特徴がある。

【0082】

図15(b)は、整流素子としてPiNダイオード6a、6bに替えて、ショットキーバリアダイオード26a、26bを、スイッチ素子としてIGBT5a、5bに替えて、MOS−FET27a、27bを適用するものである。ショットキーバリアダイオード26a、26bとMOS−FET27a、27bのいずれも、ユニポーラ型の半導体素子であり、ショットキーバリアダイオード26a、26bにあっては、リカバリ電流がほとんど流れず、発生損失が軽減される。

【0083】

また、MOS−FET27a、27bにあっては、ユニポーラ型の半導体素子であるがゆえ、IGBTのようにターンオフ時の終盤に、ドリフト層内の蓄積キャリアが、再結合

により消滅するまでの期間としてテール電流が流れるといった現象が生じず、スイッチングの応答が速いという特徴がある。スイッチングの応答が速いという特性を活かし、発生損失を軽減することができる。

【0084】

図15(c)は、スイッチ素子としてIGBT5a、5bに替えて、MOS−FET27a、27bを適用し、更に逆バイアス時(ドレイン電極の電位よりもソース電極の電位の方が高い状態)には、MOS−FET27a、27bの半導体構造として内在するPN接合を利用したBodyダイオード、あるいは、FETの双方向導通性を応用して、逆バイアス時にFETをスイッチオンし、ソース電極からドレイン電極の方向へ電流を流す同期整流動作を利用することにより、整流素子の実装を止める構成のものである。スイッチ素子、整流素子の双方とも、ユニポーラ型半導体素子の特性が当てはまるため、図15(a)、図15(b)と同様に、リカバリ電流がほとんど流れず、発生損失が軽減される、また、ターンオフ時にテール電流が流れず、スイッチングを速い応答性となるようMOS−FET27a、27bのゲート容量充電特性を設定して、発生損失を軽減することができる。

【0085】

また、更に、これらMOS−FET27a、27bやショットキーバリアダイオード26a、26bといったユニポーラ型素子を、炭化珪素(SiC)、窒化ガリウム(GaN)系材料、ダイヤモンドといったワイドバンドギャップ半導体材料から製造する場合も有る。従来の半導体材料として良く用いられるシリコン(Si)は、バンドギャップ値が1.12eVであった。このシリコンのバンドギャップ値よりも大きなバンドギャップ値を持つ半導体材料が、ワイドバンドギャップと総称されており、それぞれのバンドギャップ値は炭化珪素(4H−SiC)が3.25eV、窒化ガリウム(GaN)が3.39eV、ダイヤモンドが5.47eVである。

【0086】

上記のワイドバンドギャップ半導体材料を用いる利点として、高い耐圧のユニポーラ型パワー半導体素子を、実用的な特性で実現できるという点が挙げられる。これは、ワイドバンドギャップ半導体材料の絶縁破壊強度が、シリコン(Si)の絶縁破壊強度よりも、数倍以上、高い数値であるということに起因する。すなわち、高い耐圧のパワー半導体素子を実現するためには、半導体の内部のドリフト領域に厚みを持たせ、内部の電界強度が絶縁破壊を起こさないよう厚みが設定される。

【0087】

しかしながら、シリコン(Si)を用いたユニポーラ型のパワー半導体素子では、耐圧が100Vを超える領域において絶縁破壊を生じない厚みを設定すると、このドリフト領域での抵抗成分による損失が著しく増加し、同程度の耐圧のバイポーラ型のパワー半導体素子と比較して、特性が劣ってしまう。例えば、自動車に搭載の電気駆動システム用の電力変換装置に適用するパワー半導体素子は、直流電圧が100Vから約700Vに到る範囲の電圧帯を扱うため、耐圧が600V、あるいは1200Vのものが用いられる。シリコン(Si)を用いたユニポーラ型のパワー半導体素子では、損失が大きく、発熱による温度上昇により耐熱温度を超過することから、実用困難であった。

【0088】

一方、ワイドバンドギャップ半導体材料の高絶縁破壊強度であるという特徴を活かすと、半導体の内部のドリフト領域の厚みを薄くすることができ、耐圧が600Vから1200V程度であっても、特性が良いユニポーラ型のパワー半導体素子が実現できる。ユニポーラ型であることから、整流素子にあっては、リカバリ電流がほとんど流れず、発生損失が軽減される、また、スイッチ素子にあっては、ターンオフ時にテール電流が流れず、スイッチングの応答性を速く設定でき、発生損失を軽減することが可能となる。なお、絶縁破壊強度は、それぞれシリコン(Si)が3.0×10^5V/cmであり、炭化珪素(4H−SiC)が2.5×10^6V/cmであり、窒化ガリウム(GaN)が3.3×10^6V/cmであり、ダイヤモンドが1×10^7V/cmである。

【0089】

上記のように、ユニポーラ型のパワー半導体素子を用いることで、スイッチ素子、整流素子の損失が軽減し、効率の向上が図れ、小型で高電力密度の電力変換装置の実現に適している。さらに、耐圧が600Vから1200Vの、従来のシリコン半導体材料のユニポーラ型半導体素子では非実用的であった耐圧帯であっても、ワイドバンドギャップ半導体材料を用いれば、特性の良好なユニポーラ型半導体素子を実現できる。

【0090】

しかしながら、ユニポーラ型のパワー半導体素子を用い、さらに、パワー半導体素子がワイドバンドギャップ半導体材料による600Vから1200Vに到る耐圧の半導体素子である場合、その速い応答性によって、電位変動が振動的になり、ノイズを誘発し易いという問題が生じる。これは、図16のように示される。図16(a)と図16(b)は、シリコン(Si)によるバイポーラ型のIGBT、PiNダイオードをアーム構成に用いた場合(図2の半導体モジュールの場合)におけるIGBTのコレクタ−エミッタ間電圧Vceを観測したものである。図16(a)はターンオン時の場合であり、図16(b)はターンオフ時の場合である。また、図16(c)と図16(d)は、炭化珪素(SiC)によるユニポーラ型のMOS−FET、ショットキーバリアダイオードをアーム構成に用いた場合(図15(b)の半導体モジュールの場合)におけるMOS−FETのドレイン−ソース間電圧Vdsを観測したものである。図16(c)はターンオン時の場合であり、図16(d)はターンオフ時の場合である。

【0091】

図16(a)と図16(c)を比較して、ターンオフ時に図16(a)のIGBTの場合は、電流遮断の終盤でテール電流が流れる現象を生じるが、概して波形は非振動的である。図16(c)のMOS−FETの場合は、テール電流を生じないが、波形は振動的となる。

【0092】

図16(b)と図16(d)を比較して、ターンオン時に図16(b)のIGBTの波形は非振動的であるものの、図16(d)のMOS−FETの波形は振動的となる。これは、パワー半導体素子の空乏層部分の接合容量(出力容量)と、パワー半導体素子の電流導通路となる電極フレーム、配索導電部材に存在する寄生インダクタンス分との共振ループにて、ユニポーラ型半導体素子はキャリアとして電子のみが機能し、応答性が速いことにより、急速に接合容量が充電されて励振するためである。

【0093】

図16(c)、図16(d)の如く、ワイドバンドギャップ半導体材料によるユニポーラ型の半導体素子を用いる場合、その応答は速いものの、振動的となる。また、電圧波形、電流波形の変化初期の傾きは、不連続性の高い鋭角となって高周波数の成分を含むこととなる。これらのことから、上記のパワー半導体素子の接合容量と配索導電部材の寄生インダクタンス分との共振や、半導体モジュールの金属ブロックと金属ベースとの間の浮遊容量分の充放電の頻度、電圧変化率が高くなるといったことで、高い周波数でのノイズが増加することとなる。

【0094】

本実施の形態は、図8、図9、図10、図11に示される実施の形態1のノイズ電流のバイパス手段であるノイズバイパス手段7を実装して、さらに、半導体モジュール8(8u、8v、8w)の内部の回路が、図15(a)、15(b)、15(c)に示すもののいずれかを含む構成(第一の構成)、あるいは、後述する第二の構成で実現した電力変換装置である。第二の構成は、図2の回路を実装した半導体モジュール8(8u、8v、8w)、図15(a)の回路を実装した半導体モジュール8(8u、8v、8w)、図15(b)の回路を実装した半導体モジュール8(8u、8v、8w)、図15(c)の回路を実装した半導体モジュール8(8u、8v、8w)といった異種の半導体モジュールを組み合わせた構成である。

【0095】

以上のように、ユニポーラ型のパワー半導体素子を適用する場合、応答性が速く、応答波形が振動的であって、半導体モジュール8(8u、8v、8w)の金属ブロック11a、11bと金属ベース20a、20bとの間の浮遊容量分の充放電の頻度、電圧変化率が高くなるが、本実施の形態において、ノイズバイパス手段7は高い周波数域でも低インピーダンスであり、浮遊容量分Czuh〜Czwlを通る変位電流を低減する、すなわちノイズ電流をバイパスする効果が高く、放射電磁気ノイズによる電磁妨害の発生を抑止することができる。したがって、実施の形態2の電力変換装置1は、放射電磁気ノイズによる電磁妨害の発生を抑止する自動車搭載に好適である。

【0096】

また、ワイドバンドギャップの半導体材料によるユニポーラ型パワー半導体素子を使用する場合であっても、放射電磁気ノイズを有効に抑制できるため、ノイズの増加に律則してパワー半導体素子の応答性(電流の立上がり、立下りの傾斜di/dt)が遅くなるよう制限することなく、発生損失を軽減可能である。

【0097】

実施の形態2の半導体モジュール8(8u、8v、8w)は、ユニポーラ型半導体素子を含んで、応答波形が振動的である場合も、ノイズバイパス手段7により高い周波数領域まで対応してノイズ電流をバイパスし、十分なノイズ低減効果を得られる。

【0098】

ユニポーラ型半導体素子をワイドバンドギャップ半導体材料から製造することで、自動車駆動用電力変換器のパワー半導体素子として600Vから1200Vに到る電圧帯の耐圧を持つことができる。上記のパワー半導体素子を含む電力変換装置1は、速い応答性で発生損失が少ないながらも、応答波形が振動的となる設定において、ノイズバイパス手段7により高い周波数領域まで対応してノイズ電流をバイパスし、低損失(高効率)と低ノイズを両立することができる。

【0099】

半導体素子は、炭化珪素(SiC)、窒化ガリウム(GaN)系材料、ダイヤモンドなどから成るワイドバンドギャップ半導体材料を用いており、この半導体素子は、半導体のドリフト領域の厚みが薄く、応答性が速い。一方、この半導体素子は、空乏層部分に生じる接合容量分への充電に起因して波形は振動的となるが、実施の形態2の電力変換装置1は、ノイズバイパス手段7により高い周波数領域でも低インピーダンスでノイズ電流をバイパスするため、十分なノイズ低減効果を得られる。

【0100】

実施の形態3.

本発明に関する実施の形態を、実施の形態1と実施の形態2によって説明したが、これらは本発明の好適な実施事例を例示したものに過ぎない。例えば、電力変換装置1として、三相インバータを用いて説明したが、図17や図18に示すDC−DCコンバータに適用するものであっても良い。図17は本発明の実施の形態3による自動車用電気駆動システムの構成図であり、図18は本発明の実施の形態3による太陽光発電用の電力変換システムの構成図である。

【0101】

図17の電気駆動システムは、DC−DCコンバータ102の一次側端子P1、N1にニッケル水素電池やリチウムイオン電池、燃料電池などの直流電源となる電池103を、二次側端子P2、N2にインバータ101aを接続している。更に、インバータ101aには回転機3が接続されている。回転機3は車両の駆動力源となる。DC−DCコンバータ102は、一次側の電池103の電圧をDC−DC電圧変換して二次側のインバータ101aに供給する。インバータ101aは回転機3と交流電力を授受する。

【0102】

図18の太陽光発電用電力変換システムは、DC−DCコンバータ102の一次側端子P1、N1に太陽電池104を、また、二次側端子P2、N2にインバータ101bを接続している。インバータ101bは、フィルタ105を介して商用交流電源106に接続

しており、DC−DCコンバータ102は一次側の太陽電池104の発電電圧をDC−DC電圧変換して二次側のインバータ101bに供給する。インバータ101bは、直流電圧を所定の商用交流電圧の振幅、周波数にDC−AC変換して商用電力系統に供給する。

【0103】

実施の形態3の電力変換装置1は、DC−DCコンバータとして自動車に搭載し、車両の高電圧直流電気負荷に接続して用いても、高い電力密度で小型、軽量であり、他の電子制御機器に電磁妨害を生じないようにできる。

【0104】

なお、ノイズ電流のバイパス手段であるノイズバイパス手段7として、実施の形態1に示す形状のフレーム受台基部31、フレーム受台蓋部32、コンデンサ34a、コンデンサ34b、第一導通体33、第二導通体30a、30b等を用いた構成によるものを説明したが、別な形状、構成部材、素材から成るものであっても良い。ノイズバイパス手段7を搭載したフレーム受台37を、図19に示すように各相の半導体モジュール8(8u、8v、8w)の電極フレーム16a、16bと金属ベース20bの間に設置する場合でもよい。各相に設けたノイズバイパス手段7により、半導体モジュール8の各相の浮遊容量分Czuh、Czul、Czvh、Czvl、Czwh、Czwlを通る変位電流の径路が、一段と小さなループに細分化されるため、ノイズ低減効果は、さらに向上する。図19は、電力変換装置1の他の実装形態を示す図である。また、本発明は、これら実施の形態の構成、動作に限定されるものでなく、本発明の範囲内にある限り、別な構成、動作へ変更を加えて実施してもよい。

【符号の説明】

【0105】

1…電力変換装置、2…直流高圧電源、3…回転機、5a、5b、5c、5d、5e、5f…IGBT、6a、6b、6c、6d、6e、6f…PiNダイオード、7…ノイズバイパス手段、8、8u、8v、8w…半導体モジュール、11、11a、11b、11au、11bu、11av、11bv、11aw、11bw…金属ブロック、12…高分子樹脂、16a、16b、16c…電極フレーム、18…モールド樹脂、20a、20b…金属ベース、26…ショットキーバリアダイオード、27…MOS−FET、30a、30b…第二導通体、33…第一導通体、34a、34b…コンデンサ、37…フレーム受台、101a、101b…インバータ、102…DC−DCコンバータ。

【特許請求の範囲】

【請求項1】

金属ブロックに搭載されたパワー半導体素子を内蔵し、前記パワー半導体素子の電極に接続された複数の電極フレームが外部に突出するようにモールド樹脂にて封止された樹脂封止型の半導体モジュールが、高熱伝導絶縁層により前記金属ブロックと絶縁された金属ベースに載置された電力変換装置であって、

前記パワー半導体素子は、スイッチ素子と、前記スイッチ素子に逆並列に接続された整流素子とを有し、

前記複数の電極フレームは、前記半導体モジュールの直流電力を供給する直流高圧電源の高電位側に接続され、前記パワー半導体素子の第一電極に接続された正電極フレーム及び、前記直流高圧電源の低電位側に接続され、前記パワー半導体素子の第二電極に接続された負電極フレームを含み、

前記正電極フレーム及び前記負電極フレームと前記金属ベースとの間に配置され、前記正電極フレーム及び前記負電極フレームと前記金属ベースとを容量結合するノイズバイパス手段を備えたことを特徴とする電力変換装置。

【請求項2】

前記ノイズバイパス手段は、前記正電極フレームと前記金属ベースの間に介挿され電気的に接続する第一の容量性部材と、前記負電極フレームと前記金属ベースの間に介挿され電気的に接続する第二の容量性部材とを備え、

前記第一の容量性部材及び前記第二の容量性部材は、前記正電極フレーム及び前記負電極フレームを支持するフレーム受台に収容されたことを特徴とする請求項1記載の電力変換装置。

【請求項3】

前記第一の容量性部材及び前記第二の容量性部材は、前記半導体モジュールの前記金属ブロックと前記高熱伝導絶縁層と前記金属ベースとで形成される浮遊容量分に相当する静電容量を有することを特徴とする請求項2記載の電力変換装置。

【請求項4】

前記ノイズバイパス手段は、前記金属ベースと前記第一の容量性部材及び前記第二の容量性部材とを接続する第一導通体と、前記第一の容量性部材と前記正電極フレームとを接続する正側の第二導通体と、前記第二の容量性部材と前記負電極フレームとを接続する負側の第二導通体とを備え、

前記第一導通体、前記正側の第二導通体及び前記負側の第二導通体は、前記正電極フレーム及び前記負電極フレームを支持する前記フレーム受台に収容されたことを特徴とする請求項2または3に記載の電力変換装置。

【請求項5】

前記ノイズバイパス手段を収容する前記フレーム受台は、前記半導体モジュールの前記正電極フレーム及び前記負電極フレームの突出先端までの間に配置され、

前記正側の第二導通体及び前記負側の第二導通体は、前記金属ベースから前記正電極フレーム及び前記負電極フレームへの垂直方向において、前記第一の容量性部材及び前記第二の容量性部材の配置される位置と前記正電極フレーム及び前記負電極フレームの配置される位置と間に配置されることを特徴とする請求項4記載の電力変換装置。

【請求項6】

前記第一の容量性部材及び前記第二の容量性部材は、異なる面にそれぞれ第一金属端子及び第二金属端子を有し、

前記第一導通体、前記正側の第二導通体及び前記負側の第二導通体は弾性金属体であり、前記第一導通体は前記第一の容量性部材の前記第一金属端子及び前記第二の容量性部材の前記第一金属端子を付勢し、前記正側の第二導通体は前記正電極フレーム及び前記第一の容量性部材の前記第二金属端子を付勢し、前記負側の第二導通体は前記負電極フレーム及び前記第二の容量性部材の前記第二金属端子を付勢することにより、

前記第一の容量性部材及び前記第二の容量性部材が前記正電極フレーム及び前記負電極フ

レームと前記金属ベースとに電気的に接続されることを特徴とする請求項4または5に記載の電力変換装置。

【請求項7】

前記半導体モジュールを複数備え、

前記ノイズバイパス手段は、前記直流高圧電源に接続される配索導電部材に対して、前記直流高圧電源に最も近くに締結される前記正電極フレーム及び前記負電極フレームと前記金属ベースとの間に接続されたこを特徴とする請求項1乃至6のいずれか1項に記載の電力変換装置。

【請求項8】

前記半導体モジュールは、前記パワー半導体素子を二直列に接続したアームの構成を形成し、

前記複数の電極フレームは、前記直流高圧電源の高電位側に接続される前記正電極フレームと、前記直流高圧電源の低電位側に接続される前記負電極フレームと、前記二直列に接続したパワー半導体素子の結節点に接続される中間電極フレームとを含み、

前記正電極フレームと前記負電極フレームは、前記半導体モジュールの側方から平行して突出していることを特徴とする請求項1乃至7のいずれか1項に記載の電力変換装置。

【請求項9】

前記パワー半導体素子は、少なくともユニポーラ型のスイッチ素子とユニポーラ型の整流素子のいずれか又は両方を含むものであることを特徴とする請求項1乃至8のいずれか1項に記載の電力変換装置。

【請求項10】

前記ユニポーラ型のスイッチ素子及び前記ユニポーラ型の整流素子は、そのバンドギャップがシリコンより大きいワイドバンドギャップ半導体で構成したことを特徴とする請求項9記載の電力変換装置。

【請求項11】

前記ワイドバンドギャップ半導体は、炭化珪素、窒化ガリウム系材料、ダイヤモンドのいずれかのワイドバンドギャップ半導体材料により形成されていることを特徴とする請求項10に記載の電力変換装置。

【請求項12】

前記電力変換装置は、直流電力を交流電力へ変換するインバータであって、自動車に搭載され、車両の駆動用回転機を負荷とするものであることを特徴とする請求項1乃至11のいずれか1項に記載の電力変換装置。

【請求項13】

前記電力変換装置は、直流電力を別な電圧の直流電力へ変換するDC−DCコンバータであって、自動車に搭載され直流電気負荷に電力を供するものであることを特徴とする請求項1乃至11のいずれか1項に記載の電力変換装置。

【請求項1】

金属ブロックに搭載されたパワー半導体素子を内蔵し、前記パワー半導体素子の電極に接続された複数の電極フレームが外部に突出するようにモールド樹脂にて封止された樹脂封止型の半導体モジュールが、高熱伝導絶縁層により前記金属ブロックと絶縁された金属ベースに載置された電力変換装置であって、

前記パワー半導体素子は、スイッチ素子と、前記スイッチ素子に逆並列に接続された整流素子とを有し、

前記複数の電極フレームは、前記半導体モジュールの直流電力を供給する直流高圧電源の高電位側に接続され、前記パワー半導体素子の第一電極に接続された正電極フレーム及び、前記直流高圧電源の低電位側に接続され、前記パワー半導体素子の第二電極に接続された負電極フレームを含み、

前記正電極フレーム及び前記負電極フレームと前記金属ベースとの間に配置され、前記正電極フレーム及び前記負電極フレームと前記金属ベースとを容量結合するノイズバイパス手段を備えたことを特徴とする電力変換装置。

【請求項2】

前記ノイズバイパス手段は、前記正電極フレームと前記金属ベースの間に介挿され電気的に接続する第一の容量性部材と、前記負電極フレームと前記金属ベースの間に介挿され電気的に接続する第二の容量性部材とを備え、

前記第一の容量性部材及び前記第二の容量性部材は、前記正電極フレーム及び前記負電極フレームを支持するフレーム受台に収容されたことを特徴とする請求項1記載の電力変換装置。

【請求項3】

前記第一の容量性部材及び前記第二の容量性部材は、前記半導体モジュールの前記金属ブロックと前記高熱伝導絶縁層と前記金属ベースとで形成される浮遊容量分に相当する静電容量を有することを特徴とする請求項2記載の電力変換装置。

【請求項4】

前記ノイズバイパス手段は、前記金属ベースと前記第一の容量性部材及び前記第二の容量性部材とを接続する第一導通体と、前記第一の容量性部材と前記正電極フレームとを接続する正側の第二導通体と、前記第二の容量性部材と前記負電極フレームとを接続する負側の第二導通体とを備え、

前記第一導通体、前記正側の第二導通体及び前記負側の第二導通体は、前記正電極フレーム及び前記負電極フレームを支持する前記フレーム受台に収容されたことを特徴とする請求項2または3に記載の電力変換装置。

【請求項5】

前記ノイズバイパス手段を収容する前記フレーム受台は、前記半導体モジュールの前記正電極フレーム及び前記負電極フレームの突出先端までの間に配置され、

前記正側の第二導通体及び前記負側の第二導通体は、前記金属ベースから前記正電極フレーム及び前記負電極フレームへの垂直方向において、前記第一の容量性部材及び前記第二の容量性部材の配置される位置と前記正電極フレーム及び前記負電極フレームの配置される位置と間に配置されることを特徴とする請求項4記載の電力変換装置。

【請求項6】

前記第一の容量性部材及び前記第二の容量性部材は、異なる面にそれぞれ第一金属端子及び第二金属端子を有し、

前記第一導通体、前記正側の第二導通体及び前記負側の第二導通体は弾性金属体であり、前記第一導通体は前記第一の容量性部材の前記第一金属端子及び前記第二の容量性部材の前記第一金属端子を付勢し、前記正側の第二導通体は前記正電極フレーム及び前記第一の容量性部材の前記第二金属端子を付勢し、前記負側の第二導通体は前記負電極フレーム及び前記第二の容量性部材の前記第二金属端子を付勢することにより、

前記第一の容量性部材及び前記第二の容量性部材が前記正電極フレーム及び前記負電極フ

レームと前記金属ベースとに電気的に接続されることを特徴とする請求項4または5に記載の電力変換装置。

【請求項7】

前記半導体モジュールを複数備え、

前記ノイズバイパス手段は、前記直流高圧電源に接続される配索導電部材に対して、前記直流高圧電源に最も近くに締結される前記正電極フレーム及び前記負電極フレームと前記金属ベースとの間に接続されたこを特徴とする請求項1乃至6のいずれか1項に記載の電力変換装置。

【請求項8】

前記半導体モジュールは、前記パワー半導体素子を二直列に接続したアームの構成を形成し、

前記複数の電極フレームは、前記直流高圧電源の高電位側に接続される前記正電極フレームと、前記直流高圧電源の低電位側に接続される前記負電極フレームと、前記二直列に接続したパワー半導体素子の結節点に接続される中間電極フレームとを含み、

前記正電極フレームと前記負電極フレームは、前記半導体モジュールの側方から平行して突出していることを特徴とする請求項1乃至7のいずれか1項に記載の電力変換装置。

【請求項9】

前記パワー半導体素子は、少なくともユニポーラ型のスイッチ素子とユニポーラ型の整流素子のいずれか又は両方を含むものであることを特徴とする請求項1乃至8のいずれか1項に記載の電力変換装置。

【請求項10】

前記ユニポーラ型のスイッチ素子及び前記ユニポーラ型の整流素子は、そのバンドギャップがシリコンより大きいワイドバンドギャップ半導体で構成したことを特徴とする請求項9記載の電力変換装置。

【請求項11】

前記ワイドバンドギャップ半導体は、炭化珪素、窒化ガリウム系材料、ダイヤモンドのいずれかのワイドバンドギャップ半導体材料により形成されていることを特徴とする請求項10に記載の電力変換装置。

【請求項12】

前記電力変換装置は、直流電力を交流電力へ変換するインバータであって、自動車に搭載され、車両の駆動用回転機を負荷とするものであることを特徴とする請求項1乃至11のいずれか1項に記載の電力変換装置。

【請求項13】

前記電力変換装置は、直流電力を別な電圧の直流電力へ変換するDC−DCコンバータであって、自動車に搭載され直流電気負荷に電力を供するものであることを特徴とする請求項1乃至11のいずれか1項に記載の電力変換装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【公開番号】特開2013−106503(P2013−106503A)

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願番号】特願2011−251217(P2011−251217)

【出願日】平成23年11月17日(2011.11.17)

【出願人】(000006013)三菱電機株式会社 (33,312)

【Fターム(参考)】

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願日】平成23年11月17日(2011.11.17)

【出願人】(000006013)三菱電機株式会社 (33,312)

【Fターム(参考)】

[ Back to top ]