電力変換装置

【課題】受熱板とカバーケースの間に絶縁部材が設けられた電力変換装置において、受熱板とカバーケースを締結する締結部材の締結力の低下を防止する。

【解決手段】受熱板(14)とケース(19)との間に設けられた絶縁部材(20)を備えた電力変換装置において、前記受熱板(14)は、締結部材の軸部(16b)が挿通される挿通孔(17)と、前記挿通孔の周囲において前記締結部材の前記軸部以外の一部(16a)と接触して押圧される接触部(14e)とを備える。前記ケース(19)は、前記受熱板の前記挿通孔(17)に対向する凹部(25)と、前記凹部に連通して前記締結部材の軸部(16b)が挿入される穴部(21)とを備える。前記凹部(25)は、前記受熱板(14)の面(14c)に沿った方向において前記接触部(14e)よりも大きな断面を有する。

【解決手段】受熱板(14)とケース(19)との間に設けられた絶縁部材(20)を備えた電力変換装置において、前記受熱板(14)は、締結部材の軸部(16b)が挿通される挿通孔(17)と、前記挿通孔の周囲において前記締結部材の前記軸部以外の一部(16a)と接触して押圧される接触部(14e)とを備える。前記ケース(19)は、前記受熱板の前記挿通孔(17)に対向する凹部(25)と、前記凹部に連通して前記締結部材の軸部(16b)が挿入される穴部(21)とを備える。前記凹部(25)は、前記受熱板(14)の面(14c)に沿った方向において前記接触部(14e)よりも大きな断面を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電力変換用の半導体素子を搭載した電力変換装置に関する。

【背景技術】

【0002】

電力変換装置として、電力変換用の半導体素子と、半導体素子からの熱を受熱する受熱板と、受熱板を覆うカバーケースとを備えたものが知られている。受熱板の載置面において半導体素子が載置される。カバーケースは、受熱板に対して、載置面とは逆側の面に締結部材(ボルト等)で締結される。カバーケースと受熱板との間に、冷却媒体が流れる冷媒流路が形成される。このような電力変換装置においては、受熱板とカバーケースとがイオン化傾向の異なる材質(例えば銅とアルミニウム)で形成された場合、受熱板とカバーケースの互いに対向する部分で、電食が発生する可能性がある。

【0003】

特許文献1の従来技術において、電食を抑制するために、受熱板(表面がニッケルメッキされた銅製)とカバーケース(アルミニウム製)との間に、絶縁部材が配置され、受熱板とカバーケースは、締結部材(具体的には締結ボルト)で締結される。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2007−189159号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかし、絶縁部材がゴムや樹脂等である場合には、絶縁部材の経時劣化等によって、締結部材の締結力(又は締結トルク)が低下する。

【0006】

本発明は、受熱板とカバーケースの間に絶縁部材が設けられた電力変換装置において、受熱板とカバーケースを締結する締結部材の締結力の低下を防止することを目的とする。

【課題を解決するための手段】

【0007】

本発明のある態様に係る電力変換装置は、半導体素子からの熱を受熱する受熱板と、前記受熱板に対して締結部材で締結されると共に前記受熱板との間に冷却媒体が流れる冷媒流路を形成するケースと、前記受熱板と前記ケースとの間に設けられた絶縁部材と、を備える。この電力変換装置において、前記受熱板は、前記締結部材の軸部が挿通される挿通孔と、前記挿通孔の周囲において前記締結部材の前記軸部以外の一部と接触して押圧される接触部とを備える。 前記ケースは、前記受熱板の前記挿通孔に対向する凹部と、前記凹部に連通して前記締結部材の軸部が挿入される穴部とを備える。前記凹部は、前記受熱板の面に沿った方向において前記接触部よりも大きな断面を有する。

【発明の効果】

【0008】

本発明によれば、受熱板とカバーケースの間に絶縁部材が設けられた電力変換装置において、受熱板とカバーケースを締結する締結部材の締結力の低下を防止できる。

【図面の簡単な説明】

【0009】

【図1】第一実施形態に係る電力変換装置を示す分解斜視図である。

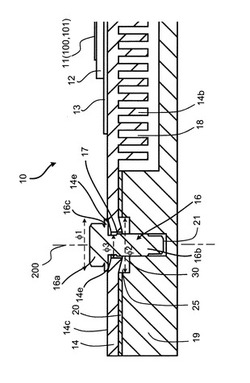

【図2】第一実施形態に係る電力変換装置の要部を示す一部断面図である。

【図3】(a)受熱板と締結ボルトの接触部(接触面)の形状を示す図である。(b)カバーケースの凹部の断面形状を示す図である。

【図4】第一実施形態に係る電力変換装置の他の例を示す一部断面図である。

【図5】第二実施形態に係る電力変換装置の要部を示す一部断面図である。

【図6】第三実施形態に係る電力変換装置の要部を示す一部断面図である。

【図7】第四実施形態に係る電力変換装置の要部を示す一部断面図である。

【図8】第五実施形態に係る電力変換装置の要部を示す一部断面図である。

【図9】他の実施形態に係る電力変換装置を示す分解斜視図である。

【発明を実施するための形態】

【0010】

以下では図面を参照して本発明を実施するための形態について、さらに詳しく説明する。

【0011】

<第一実施形態>

図1は第一実施形態に係る電力変換装置を示す分解斜視図である。図2は、第一実施形態に係る組立てられた状態の電力変換装置の要部を示す一部断面図である。

【0012】

第一実施形態の電力変換装置10は、半導体素子11と、電極12と、絶縁層13と、受熱板14と、締結ボルト(又は締結ネジ)16と、カバーケース19と、絶縁部材20と、を備える。例えば、電力変換装置10は、直流電力を交流電力に変換するインバータであるが、これに限定されるものではない。

【0013】

電力変換に使用される複数の半導体素子11は、電極12の表面に搭載される。電極12は、半導体素子11の搭載面とは逆側の面において、絶縁層13を介して、半導体素子11からの熱を受熱する受熱板14に搭載される。カバーケース19は、受熱板14との間に冷却媒体が流れる冷媒流路18を形成する。絶縁部材20は、電食の抑制のため、受熱板14とカバーケース19との直接的な接触を防止するように受熱板14とカバーケース19との間に配置される。

【0014】

半導体素子11は、IGBT(Insulated Gate Bipolar Transistor)100やダイオード101などの電力変換用の半導体素子である。電極12は、電気伝導度の良好な銅若しくはアルミニウムなどの金属から形成される。絶縁層13は、絶縁シートであり、例えば、電気的な絶縁性を有するセラミックから形成されるセラミック基板である。

【0015】

受熱板14は、金属で形成され、例えば、表面をNiメッキされた銅から形成される。カバーケース19は、金属で形成され、例えば、アルミニウムからダイカストによって形成される。絶縁部材20は、セラミックやシリコンゴム等の絶縁材料から形成される。

【0016】

冷媒流路18は、受熱板14とカバーケース19とで画成される空間である。受熱板14と冷媒流路18とカバーケース19は、発熱する半導体素子11を冷却する冷却装置となる。冷媒流路18を流れる冷却媒体は、LLC(Long Life Coolant)等の冷却水である。冷却媒体は、入口23から導入され、冷媒流路18を流れて出口24から排出され、再び入口23に戻されるように循環される。これによって、受熱板14(ひいては半導体素子11)が冷却される。冷媒流路18は、絶縁部材20によってシールされる。

【0017】

受熱板14は、矩形平板状の平板部14aと、平板部14aに一体に設けられる水冷フィン14bを有する。平板部14aの主面(載置面)14c上には、主面14cに垂直な方向に半導体素子11と電極12と絶縁層13が積層されて載置される。平板部14aの主面14cとは反対側の面14dには、水冷フィン14bが設けられる。カバーケース19は、水冷フィン14bを収容するような凹型の形状を有する。水冷フィン14bは、冷媒流路18を流れる冷却媒体によって冷却される。

【0018】

締結ボルト(又は締結ネジ)16は、締結部材として、受熱板14とカバーケース19を締結する。締結ボルト16は、頭部16aと、頭部16aから延びる軸部16bを有する。図1と図2において、締結ボルト16は、頭部16aにおいて円状のつば部分16cを有するつば付きボルト(座付きボルト)として示されているが、締結ボルト16は、つば部分16cを有さない通常のボルトでもよい。また、締結ボルト16、及び、締結ボルト16の軸部16bを通すリング状のワッシャ(又はカラー)の組合せを締結部材として用いてもよい。

【0019】

なお、締結ボルト16は、受熱板14と電気的に導通しないように構成され、締結ボルト16によって受熱板14とカバーケース19との間の絶縁が破られないようにしてよい。このために、締結ボルト16全体又は締結ボルト16の表面は絶縁材料で形成されてよいし、又、上記のワッシャ(又はカラー)を絶縁材料で形成してもよい。カラーは、特許文献1に記載の絶縁カラーでよい。

【0020】

受熱板14は、締結ボルト16の軸部16bが挿通される挿通孔17を有する。挿通孔17は、頭部16aのつば部分16cの座面の径よりも小さな径を備える。従って、締結ボルト16の軸部以外の一部(ここでは、頭部16a)は、挿通孔17の周囲の接触部14e(又は接触面)において、受熱板14に接触して押圧する。

【0021】

カバーケース19は、受熱板14の挿通孔17に対向する凹部25と、凹部25に連なってこれに接続する螺合穴(即ち穴部)21とを備える。螺合穴21は、凹部25の底面に形成され、螺合穴21には、締結ボルト16の軸部16bが挿入される。本実施形態では、締結ボルト16の軸部16bに雄ネジが形成され、螺合穴21には雌ネジが形成され、締結ボルト16は螺合穴21に螺合する。カバーケース19の凹部25は、螺合穴21の周囲に形成され、受熱板14が配置される方向とは逆側に窪んでいる。締結ボルト16と、挿通孔17と、螺合穴21と、凹部25と、接触部14eは、回転対称な形状を有し、軸200に関して略同軸的に配置されることが好ましいが、これに限定されるものではない。

【0022】

図3(a)(b)は、各々、受熱板14と締結ボルト16の接触部14eの形状と、カバーケース19の凹部25の断面の形状を示す図である。凹部25の断面は、受熱板14の主面14cに沿った方向、即ち凹部25の軸(又は締結ボルト16の軸部16b)に垂直な方向における断面である。凹部25は、主面14cに沿った方向において接触部14e(接触面)よりも大きな断面を有する。このため、受熱板14は、締結ボルト16の軸部以外の一部(頭部16a)に押されてカバーケース19の方向に弾性変形する。締結ボルト16には、接触部14eから、受熱板14の弾性変形した部分による反力が加わる。なお、接触部14eの外周は、締結ボルト16の頭部16aの受熱板14側の面の外周と同じ形状を有する。

【0023】

本実施形態では、凹部25の断面と、受熱板14と締結ボルト16の接触部14eは円状であり、凹部25は内径φ2は、接触部14eの外径φ1より大きい。なお、接触部14eの外径φ1と凹部25は内径φ2は、共に受熱板14の円状の挿通孔17の外径φ3より大きい。なお、図4は、凹部25の内径φ2は接触部14eの外径φ1に比較してより大きく、凹部25の断面が接触部14eに比較してより大きい場合を示す。

【0024】

受熱板14の弾性変形の量は、凹部25の内径φ2が増加するにしたがって増加する。このため、凹部25の内径φ2は、受熱板14が塑性変形しない範囲で受熱板14に発生する反力が最大になるよう定められてよい。

【0025】

カバーケース19の凹部25の深さDpは、受熱板14が締結ボルト16の軸部以外の一部(頭部16a)に押されてカバーケース19の方向に弾性変形する場合の変位量以上に設定される。受熱板14が若干カバーケース19の方向に弾性変形を起こした場合でも、受熱板14とカバーケース19との間に隙間30があり、受熱板14とカバーケース19は接触しない。従って、受熱板14の変形によって、受熱板14とカバーケース19との絶縁性が低下しない。

【0026】

このように、受熱板14は、締結部材としての締結ボルト16の軸部16bが挿通される挿通孔17と、挿通孔17の周囲において締結ボルト16の軸部16b以外の一部(頭部16a)と接触して押圧される接触部14eとを備える。カバーケース19は、受熱板14の挿通孔17に対向する凹部25と、凹部25に連通して締結ボルト16の軸部16bが挿入される螺合穴21(即ち穴部)とを備える。凹部25は、受熱板14の主面14cに沿った方向において接触部14eよりも大きな断面を有する。例えば、凹部25の断面と接触部14eは円状であって、凹部25の内径φ2は、接触部14eの外径φ1より大きくてよい。

【0027】

なお、本実施形態において、凹部25は、図1と図2に示すような円柱型ではなく、テーパーを設けた錐台の形状(例えば円錐台)にしてもよい。この場合、凹部25は、受熱板14の主面14cに沿った方向において、少なくとも受熱板14側で接触部14eよりも大きな断面を有する。

【0028】

−作用効果−

本実施形態によると、受熱板14の接触部14eは、挿通孔17の周囲において締結ボルト16(即ち締結部材)の軸部16b以外の一部(ここでは頭部16a)と接触して押圧される。さらに、カバーケース19において設けられ受熱板14の挿通孔17に対向する凹部25は、受熱板14の面(主面14c)に沿った方向において接触部14eよりも大きな断面を有する。このため、締結ボルト16が受熱板14とカバーケース19を締結した場合に、受熱板14は、カバーケース19の方向に弾性変形して、締結ボルト16に対して、受熱板14のスプリングバックによる反力が加わる。従って、受熱板とケースとの間に絶縁部材20が設けられた電力変換装置において、絶縁部材20の経時劣化による締結ボルト16(即ち締結部材)の締結力(締結トルク)の低下を、特別な部材を追加すること無く防止することができる。

【0029】

凹部25が、受熱板14の面に沿った方向において、締結ボルト16の頭部16aの断面より大きい断面を有するため、凹部25は好適に接触部14eよりも大きな断面を有する。

【0030】

凹部25の断面と接触部14eは円状であり、且つ、凹部25の内径φ2は、接触部14eの外径φ1より大きい場合に、受熱板14は、軸200の周りで軸対称に、カバーケース19の方向へ弾性変形する。従って、受熱板14のスプリングバックによる反力は、軸対称で安定的に締結ボルト16に加わる。

【0031】

ここで、カバーケース19の凹部25の深さDpは、受熱板14がカバーケース19の方向に弾性変形する変位量以上の量に設定される。このため、受熱板14はカバーケース19の方向に弾性変形を起こした場合でも、受熱板14の弾性変形した部分はカバーケース19に接触せず、受熱板14とカバーケース19との絶縁性が低下しない。従って、受熱板14とカバーケース19との絶縁性を保って電食を抑制するとともに、締結ボルト16(即ち締結部材)の締結力(締結トルク)の低下を防止できる。

【0032】

<第二実施形態>

図5は、第二実施形態に係る電力変換装置の要部を示す一部断面図である。第二実施形態において、受熱板14は、受熱板14の接触部14e側の面(主面14c)、及び/又は、その反対側の面(カバーケース19に対向する面)に、凹部32を備える。受熱板14の凹部32は、締結ボルト16と受熱板14の接触部14e(ひいては締結ボルト16aの頭部16a)よりも大きな断面を有する。他の構成は、第一実施形態と同じであり、説明を省略する。

【0033】

受熱板14の凹部32は、締結ボルト16と、挿通孔17と、接触部14eと同じく、回転対称な形状を有し、軸200に関して略同軸的に配置されてよい。この場合、受熱板14の凹部32の内径φ4は、接触部14eの外径φ1より大きい。

【0034】

第二実施形態によると、受熱板14の凹部32の底面を構成する受熱板14の部分において、受熱板14が薄くなっている。そして、凹部32は、締結ボルト16と受熱板14の接触部14eよりも大きな断面を有するため、受熱板14が薄くなった部分に締結ボルト16から力が加わる。従って、同じカバーケース19の凹部25に対して、受熱板14は弾性変形し易くなり弾性変形量が増加する。このため、締結ボルト16の締結力(締結トルク)の低下がさらに防止できる。

【0035】

<第三実施形態>

図6は、第三実施形態に係る電力変換装置の要部を示す一部断面図である。第三実施形態では、受熱板14の外周部において絶縁部材20を介してカバーケース19に対向する箇所に、第一の切欠き部33が設けられる。又は、カバーケース19の外周部において絶縁部材20を介して受熱板14に対向する箇所に第二の切欠き部34が設けられる。第一の切欠き部33と第二の切欠き部34は、両方設けられてもよい。他の構成は、第一実施形態と同じであり、説明を省略する。

【0036】

第三実施形態によると、電力変換装置の外部の湿度(水分)が比較的影響する外周部において、受熱板14とカバーケース19との距離35を大きくできるため、受熱板14とカバーケース19との絶縁性が向上する。これより、さらに電食を抑制するとともに、締結ボルト16(即ち締結部材)の締結力(締結トルク)の低下を防止できる。

【0037】

<第四実施形態>

図7は、第四実施形態に係る電力変換装置の要部を示す一部断面図である。第四実施形態では、絶縁部材20が、絶縁材料からなる接着剤36(例えば液状ガスケット等)で構成されている。他の構成は、第一実施形態と同じであり、説明を省略する。

【0038】

第四実施形態によると、接着剤36を使用して絶縁部材20のコストを低くしつつ、締結ボルト16の締結力の低下が防止できる。また、電力変換装置の組立が容易になる。なお、受熱板14とカバーケース19の間で接着剤36が介在するため、受熱板14とカバーケース19の間に水分が溜まらず、この箇所での電食を防止する事ができる。

【0039】

<第五実施形態>

図8は、第五実施形態に係る電力変換装置の要部を示す一部断面図である。第五実施形態では、カバーケース19の凹部25の底部は、固化する前の接着剤36がカバーケース19の螺合穴21(穴部)に進入することを阻止する阻止部37を備える。図8において、阻止部37は、凹部25の底部に設けられた傾斜部であるが、代わりに凹部25の底部に突状部を設けてもよい。他の構成は、第四実施形態と同じであり、説明を省略する。

【0040】

受熱板14とカバーケース19を締結する際、接着剤36が硬化前の液状であるため、接着剤36はカバーケース19の螺合穴21へ広がる。接着剤36がカバーケース19の螺合穴21へ進入すると、締結ボルト16の締結力が複数(例えば4つ)の螺合穴21ごとにばらつく。しかし、阻止部37は、接着剤36がカバーケース19の螺合穴21(穴部)に進入することを阻止し、接着剤36が凹部25の外周部分に溜まる。これにより、締結ボルト16の締結力(締結トルク)のばらつきを抑制できる。

【0041】

以上説明した実施形態に限定されることなく、その技術的思想の範囲内において種々の変形や変更が可能であり、それらも本発明の技術的範囲に含まれることが明白である。

【0042】

例えば、図9のように、絶縁部材20はOリングであってよい。また、例えば、締結部材をボルトとナットで構成し、螺合穴21の代わりにカバーケース19を貫通する穴部が設けられ、ボルトの軸部が穴部に貫通するようにしてよい。また、この場合に、ナットが受熱板14にボルトの頭部がカバーケース側に設けられて、ナットが受熱板14と接触部14eで接触するようにしてよい。

【符号の説明】

【0043】

10 電力変換装置

11 半導体素子

12 電極

13 絶縁層

14 受熱板

14a 平板部

14b 水冷フィン

14c 主面

14d 主面と反対側の面

14e 接触部

16 締結ボルト(締結部材)

16a 頭部

16b 軸部

16c つば部分

17 挿通孔

18 冷媒流路

19 カバーケース

20 絶縁部材

21 螺合穴(穴部)

25 凹部

200 軸

【技術分野】

【0001】

本発明は、電力変換用の半導体素子を搭載した電力変換装置に関する。

【背景技術】

【0002】

電力変換装置として、電力変換用の半導体素子と、半導体素子からの熱を受熱する受熱板と、受熱板を覆うカバーケースとを備えたものが知られている。受熱板の載置面において半導体素子が載置される。カバーケースは、受熱板に対して、載置面とは逆側の面に締結部材(ボルト等)で締結される。カバーケースと受熱板との間に、冷却媒体が流れる冷媒流路が形成される。このような電力変換装置においては、受熱板とカバーケースとがイオン化傾向の異なる材質(例えば銅とアルミニウム)で形成された場合、受熱板とカバーケースの互いに対向する部分で、電食が発生する可能性がある。

【0003】

特許文献1の従来技術において、電食を抑制するために、受熱板(表面がニッケルメッキされた銅製)とカバーケース(アルミニウム製)との間に、絶縁部材が配置され、受熱板とカバーケースは、締結部材(具体的には締結ボルト)で締結される。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2007−189159号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかし、絶縁部材がゴムや樹脂等である場合には、絶縁部材の経時劣化等によって、締結部材の締結力(又は締結トルク)が低下する。

【0006】

本発明は、受熱板とカバーケースの間に絶縁部材が設けられた電力変換装置において、受熱板とカバーケースを締結する締結部材の締結力の低下を防止することを目的とする。

【課題を解決するための手段】

【0007】

本発明のある態様に係る電力変換装置は、半導体素子からの熱を受熱する受熱板と、前記受熱板に対して締結部材で締結されると共に前記受熱板との間に冷却媒体が流れる冷媒流路を形成するケースと、前記受熱板と前記ケースとの間に設けられた絶縁部材と、を備える。この電力変換装置において、前記受熱板は、前記締結部材の軸部が挿通される挿通孔と、前記挿通孔の周囲において前記締結部材の前記軸部以外の一部と接触して押圧される接触部とを備える。 前記ケースは、前記受熱板の前記挿通孔に対向する凹部と、前記凹部に連通して前記締結部材の軸部が挿入される穴部とを備える。前記凹部は、前記受熱板の面に沿った方向において前記接触部よりも大きな断面を有する。

【発明の効果】

【0008】

本発明によれば、受熱板とカバーケースの間に絶縁部材が設けられた電力変換装置において、受熱板とカバーケースを締結する締結部材の締結力の低下を防止できる。

【図面の簡単な説明】

【0009】

【図1】第一実施形態に係る電力変換装置を示す分解斜視図である。

【図2】第一実施形態に係る電力変換装置の要部を示す一部断面図である。

【図3】(a)受熱板と締結ボルトの接触部(接触面)の形状を示す図である。(b)カバーケースの凹部の断面形状を示す図である。

【図4】第一実施形態に係る電力変換装置の他の例を示す一部断面図である。

【図5】第二実施形態に係る電力変換装置の要部を示す一部断面図である。

【図6】第三実施形態に係る電力変換装置の要部を示す一部断面図である。

【図7】第四実施形態に係る電力変換装置の要部を示す一部断面図である。

【図8】第五実施形態に係る電力変換装置の要部を示す一部断面図である。

【図9】他の実施形態に係る電力変換装置を示す分解斜視図である。

【発明を実施するための形態】

【0010】

以下では図面を参照して本発明を実施するための形態について、さらに詳しく説明する。

【0011】

<第一実施形態>

図1は第一実施形態に係る電力変換装置を示す分解斜視図である。図2は、第一実施形態に係る組立てられた状態の電力変換装置の要部を示す一部断面図である。

【0012】

第一実施形態の電力変換装置10は、半導体素子11と、電極12と、絶縁層13と、受熱板14と、締結ボルト(又は締結ネジ)16と、カバーケース19と、絶縁部材20と、を備える。例えば、電力変換装置10は、直流電力を交流電力に変換するインバータであるが、これに限定されるものではない。

【0013】

電力変換に使用される複数の半導体素子11は、電極12の表面に搭載される。電極12は、半導体素子11の搭載面とは逆側の面において、絶縁層13を介して、半導体素子11からの熱を受熱する受熱板14に搭載される。カバーケース19は、受熱板14との間に冷却媒体が流れる冷媒流路18を形成する。絶縁部材20は、電食の抑制のため、受熱板14とカバーケース19との直接的な接触を防止するように受熱板14とカバーケース19との間に配置される。

【0014】

半導体素子11は、IGBT(Insulated Gate Bipolar Transistor)100やダイオード101などの電力変換用の半導体素子である。電極12は、電気伝導度の良好な銅若しくはアルミニウムなどの金属から形成される。絶縁層13は、絶縁シートであり、例えば、電気的な絶縁性を有するセラミックから形成されるセラミック基板である。

【0015】

受熱板14は、金属で形成され、例えば、表面をNiメッキされた銅から形成される。カバーケース19は、金属で形成され、例えば、アルミニウムからダイカストによって形成される。絶縁部材20は、セラミックやシリコンゴム等の絶縁材料から形成される。

【0016】

冷媒流路18は、受熱板14とカバーケース19とで画成される空間である。受熱板14と冷媒流路18とカバーケース19は、発熱する半導体素子11を冷却する冷却装置となる。冷媒流路18を流れる冷却媒体は、LLC(Long Life Coolant)等の冷却水である。冷却媒体は、入口23から導入され、冷媒流路18を流れて出口24から排出され、再び入口23に戻されるように循環される。これによって、受熱板14(ひいては半導体素子11)が冷却される。冷媒流路18は、絶縁部材20によってシールされる。

【0017】

受熱板14は、矩形平板状の平板部14aと、平板部14aに一体に設けられる水冷フィン14bを有する。平板部14aの主面(載置面)14c上には、主面14cに垂直な方向に半導体素子11と電極12と絶縁層13が積層されて載置される。平板部14aの主面14cとは反対側の面14dには、水冷フィン14bが設けられる。カバーケース19は、水冷フィン14bを収容するような凹型の形状を有する。水冷フィン14bは、冷媒流路18を流れる冷却媒体によって冷却される。

【0018】

締結ボルト(又は締結ネジ)16は、締結部材として、受熱板14とカバーケース19を締結する。締結ボルト16は、頭部16aと、頭部16aから延びる軸部16bを有する。図1と図2において、締結ボルト16は、頭部16aにおいて円状のつば部分16cを有するつば付きボルト(座付きボルト)として示されているが、締結ボルト16は、つば部分16cを有さない通常のボルトでもよい。また、締結ボルト16、及び、締結ボルト16の軸部16bを通すリング状のワッシャ(又はカラー)の組合せを締結部材として用いてもよい。

【0019】

なお、締結ボルト16は、受熱板14と電気的に導通しないように構成され、締結ボルト16によって受熱板14とカバーケース19との間の絶縁が破られないようにしてよい。このために、締結ボルト16全体又は締結ボルト16の表面は絶縁材料で形成されてよいし、又、上記のワッシャ(又はカラー)を絶縁材料で形成してもよい。カラーは、特許文献1に記載の絶縁カラーでよい。

【0020】

受熱板14は、締結ボルト16の軸部16bが挿通される挿通孔17を有する。挿通孔17は、頭部16aのつば部分16cの座面の径よりも小さな径を備える。従って、締結ボルト16の軸部以外の一部(ここでは、頭部16a)は、挿通孔17の周囲の接触部14e(又は接触面)において、受熱板14に接触して押圧する。

【0021】

カバーケース19は、受熱板14の挿通孔17に対向する凹部25と、凹部25に連なってこれに接続する螺合穴(即ち穴部)21とを備える。螺合穴21は、凹部25の底面に形成され、螺合穴21には、締結ボルト16の軸部16bが挿入される。本実施形態では、締結ボルト16の軸部16bに雄ネジが形成され、螺合穴21には雌ネジが形成され、締結ボルト16は螺合穴21に螺合する。カバーケース19の凹部25は、螺合穴21の周囲に形成され、受熱板14が配置される方向とは逆側に窪んでいる。締結ボルト16と、挿通孔17と、螺合穴21と、凹部25と、接触部14eは、回転対称な形状を有し、軸200に関して略同軸的に配置されることが好ましいが、これに限定されるものではない。

【0022】

図3(a)(b)は、各々、受熱板14と締結ボルト16の接触部14eの形状と、カバーケース19の凹部25の断面の形状を示す図である。凹部25の断面は、受熱板14の主面14cに沿った方向、即ち凹部25の軸(又は締結ボルト16の軸部16b)に垂直な方向における断面である。凹部25は、主面14cに沿った方向において接触部14e(接触面)よりも大きな断面を有する。このため、受熱板14は、締結ボルト16の軸部以外の一部(頭部16a)に押されてカバーケース19の方向に弾性変形する。締結ボルト16には、接触部14eから、受熱板14の弾性変形した部分による反力が加わる。なお、接触部14eの外周は、締結ボルト16の頭部16aの受熱板14側の面の外周と同じ形状を有する。

【0023】

本実施形態では、凹部25の断面と、受熱板14と締結ボルト16の接触部14eは円状であり、凹部25は内径φ2は、接触部14eの外径φ1より大きい。なお、接触部14eの外径φ1と凹部25は内径φ2は、共に受熱板14の円状の挿通孔17の外径φ3より大きい。なお、図4は、凹部25の内径φ2は接触部14eの外径φ1に比較してより大きく、凹部25の断面が接触部14eに比較してより大きい場合を示す。

【0024】

受熱板14の弾性変形の量は、凹部25の内径φ2が増加するにしたがって増加する。このため、凹部25の内径φ2は、受熱板14が塑性変形しない範囲で受熱板14に発生する反力が最大になるよう定められてよい。

【0025】

カバーケース19の凹部25の深さDpは、受熱板14が締結ボルト16の軸部以外の一部(頭部16a)に押されてカバーケース19の方向に弾性変形する場合の変位量以上に設定される。受熱板14が若干カバーケース19の方向に弾性変形を起こした場合でも、受熱板14とカバーケース19との間に隙間30があり、受熱板14とカバーケース19は接触しない。従って、受熱板14の変形によって、受熱板14とカバーケース19との絶縁性が低下しない。

【0026】

このように、受熱板14は、締結部材としての締結ボルト16の軸部16bが挿通される挿通孔17と、挿通孔17の周囲において締結ボルト16の軸部16b以外の一部(頭部16a)と接触して押圧される接触部14eとを備える。カバーケース19は、受熱板14の挿通孔17に対向する凹部25と、凹部25に連通して締結ボルト16の軸部16bが挿入される螺合穴21(即ち穴部)とを備える。凹部25は、受熱板14の主面14cに沿った方向において接触部14eよりも大きな断面を有する。例えば、凹部25の断面と接触部14eは円状であって、凹部25の内径φ2は、接触部14eの外径φ1より大きくてよい。

【0027】

なお、本実施形態において、凹部25は、図1と図2に示すような円柱型ではなく、テーパーを設けた錐台の形状(例えば円錐台)にしてもよい。この場合、凹部25は、受熱板14の主面14cに沿った方向において、少なくとも受熱板14側で接触部14eよりも大きな断面を有する。

【0028】

−作用効果−

本実施形態によると、受熱板14の接触部14eは、挿通孔17の周囲において締結ボルト16(即ち締結部材)の軸部16b以外の一部(ここでは頭部16a)と接触して押圧される。さらに、カバーケース19において設けられ受熱板14の挿通孔17に対向する凹部25は、受熱板14の面(主面14c)に沿った方向において接触部14eよりも大きな断面を有する。このため、締結ボルト16が受熱板14とカバーケース19を締結した場合に、受熱板14は、カバーケース19の方向に弾性変形して、締結ボルト16に対して、受熱板14のスプリングバックによる反力が加わる。従って、受熱板とケースとの間に絶縁部材20が設けられた電力変換装置において、絶縁部材20の経時劣化による締結ボルト16(即ち締結部材)の締結力(締結トルク)の低下を、特別な部材を追加すること無く防止することができる。

【0029】

凹部25が、受熱板14の面に沿った方向において、締結ボルト16の頭部16aの断面より大きい断面を有するため、凹部25は好適に接触部14eよりも大きな断面を有する。

【0030】

凹部25の断面と接触部14eは円状であり、且つ、凹部25の内径φ2は、接触部14eの外径φ1より大きい場合に、受熱板14は、軸200の周りで軸対称に、カバーケース19の方向へ弾性変形する。従って、受熱板14のスプリングバックによる反力は、軸対称で安定的に締結ボルト16に加わる。

【0031】

ここで、カバーケース19の凹部25の深さDpは、受熱板14がカバーケース19の方向に弾性変形する変位量以上の量に設定される。このため、受熱板14はカバーケース19の方向に弾性変形を起こした場合でも、受熱板14の弾性変形した部分はカバーケース19に接触せず、受熱板14とカバーケース19との絶縁性が低下しない。従って、受熱板14とカバーケース19との絶縁性を保って電食を抑制するとともに、締結ボルト16(即ち締結部材)の締結力(締結トルク)の低下を防止できる。

【0032】

<第二実施形態>

図5は、第二実施形態に係る電力変換装置の要部を示す一部断面図である。第二実施形態において、受熱板14は、受熱板14の接触部14e側の面(主面14c)、及び/又は、その反対側の面(カバーケース19に対向する面)に、凹部32を備える。受熱板14の凹部32は、締結ボルト16と受熱板14の接触部14e(ひいては締結ボルト16aの頭部16a)よりも大きな断面を有する。他の構成は、第一実施形態と同じであり、説明を省略する。

【0033】

受熱板14の凹部32は、締結ボルト16と、挿通孔17と、接触部14eと同じく、回転対称な形状を有し、軸200に関して略同軸的に配置されてよい。この場合、受熱板14の凹部32の内径φ4は、接触部14eの外径φ1より大きい。

【0034】

第二実施形態によると、受熱板14の凹部32の底面を構成する受熱板14の部分において、受熱板14が薄くなっている。そして、凹部32は、締結ボルト16と受熱板14の接触部14eよりも大きな断面を有するため、受熱板14が薄くなった部分に締結ボルト16から力が加わる。従って、同じカバーケース19の凹部25に対して、受熱板14は弾性変形し易くなり弾性変形量が増加する。このため、締結ボルト16の締結力(締結トルク)の低下がさらに防止できる。

【0035】

<第三実施形態>

図6は、第三実施形態に係る電力変換装置の要部を示す一部断面図である。第三実施形態では、受熱板14の外周部において絶縁部材20を介してカバーケース19に対向する箇所に、第一の切欠き部33が設けられる。又は、カバーケース19の外周部において絶縁部材20を介して受熱板14に対向する箇所に第二の切欠き部34が設けられる。第一の切欠き部33と第二の切欠き部34は、両方設けられてもよい。他の構成は、第一実施形態と同じであり、説明を省略する。

【0036】

第三実施形態によると、電力変換装置の外部の湿度(水分)が比較的影響する外周部において、受熱板14とカバーケース19との距離35を大きくできるため、受熱板14とカバーケース19との絶縁性が向上する。これより、さらに電食を抑制するとともに、締結ボルト16(即ち締結部材)の締結力(締結トルク)の低下を防止できる。

【0037】

<第四実施形態>

図7は、第四実施形態に係る電力変換装置の要部を示す一部断面図である。第四実施形態では、絶縁部材20が、絶縁材料からなる接着剤36(例えば液状ガスケット等)で構成されている。他の構成は、第一実施形態と同じであり、説明を省略する。

【0038】

第四実施形態によると、接着剤36を使用して絶縁部材20のコストを低くしつつ、締結ボルト16の締結力の低下が防止できる。また、電力変換装置の組立が容易になる。なお、受熱板14とカバーケース19の間で接着剤36が介在するため、受熱板14とカバーケース19の間に水分が溜まらず、この箇所での電食を防止する事ができる。

【0039】

<第五実施形態>

図8は、第五実施形態に係る電力変換装置の要部を示す一部断面図である。第五実施形態では、カバーケース19の凹部25の底部は、固化する前の接着剤36がカバーケース19の螺合穴21(穴部)に進入することを阻止する阻止部37を備える。図8において、阻止部37は、凹部25の底部に設けられた傾斜部であるが、代わりに凹部25の底部に突状部を設けてもよい。他の構成は、第四実施形態と同じであり、説明を省略する。

【0040】

受熱板14とカバーケース19を締結する際、接着剤36が硬化前の液状であるため、接着剤36はカバーケース19の螺合穴21へ広がる。接着剤36がカバーケース19の螺合穴21へ進入すると、締結ボルト16の締結力が複数(例えば4つ)の螺合穴21ごとにばらつく。しかし、阻止部37は、接着剤36がカバーケース19の螺合穴21(穴部)に進入することを阻止し、接着剤36が凹部25の外周部分に溜まる。これにより、締結ボルト16の締結力(締結トルク)のばらつきを抑制できる。

【0041】

以上説明した実施形態に限定されることなく、その技術的思想の範囲内において種々の変形や変更が可能であり、それらも本発明の技術的範囲に含まれることが明白である。

【0042】

例えば、図9のように、絶縁部材20はOリングであってよい。また、例えば、締結部材をボルトとナットで構成し、螺合穴21の代わりにカバーケース19を貫通する穴部が設けられ、ボルトの軸部が穴部に貫通するようにしてよい。また、この場合に、ナットが受熱板14にボルトの頭部がカバーケース側に設けられて、ナットが受熱板14と接触部14eで接触するようにしてよい。

【符号の説明】

【0043】

10 電力変換装置

11 半導体素子

12 電極

13 絶縁層

14 受熱板

14a 平板部

14b 水冷フィン

14c 主面

14d 主面と反対側の面

14e 接触部

16 締結ボルト(締結部材)

16a 頭部

16b 軸部

16c つば部分

17 挿通孔

18 冷媒流路

19 カバーケース

20 絶縁部材

21 螺合穴(穴部)

25 凹部

200 軸

【特許請求の範囲】

【請求項1】

半導体素子からの熱を受熱する受熱板と、前記受熱板に対して締結部材で締結されると共に前記受熱板との間に冷却媒体が流れる冷媒流路を形成するケースと、前記受熱板と前記ケースとの間に設けられた絶縁部材と、を備えた電力変換装置において、

前記受熱板は、前記締結部材の軸部が挿通される挿通孔と、前記挿通孔の周囲において前記締結部材の前記軸部以外の一部と接触して押圧される接触部とを備え、

前記ケースは、前記受熱板の前記挿通孔に対向する凹部と、前記凹部に連通して前記締結部材の軸部が挿入される穴部とを備え、前記凹部は、前記受熱板の面に沿った方向において前記接触部よりも大きな断面を有することを特徴とする電力変換装置。

【請求項2】

前記締結部材の前記軸部以外の一部が、ボルトの頭部であり、

前記ケースの前記凹部が、前記受熱板の面に沿った方向において、前記ボルトの頭部の断面より大きい断面を有することを特徴とする請求項1に記載の電力変換装置。

【請求項3】

前記ケースの前記凹部の断面と、前記接触部とは円状であり、

前記ケースの前記凹部の内径は、前記接触部の外径より大きいことを特徴とする請求項1又は2に記載の電力変換装置。

【請求項4】

前記受熱板は、前記受熱板の前記接触部側の面、及び/又は、その反対側の面に、前記接触部よりも大きな断面を有する凹部を備えることを特徴とする請求項1から3のいずれか一つに記載の電力変換装置。

【請求項5】

前記ケースの外周部において前記絶縁部材を介して前記受熱板に対向する箇所、及び/又は、前記受熱板の外周部において前記絶縁部材を介して前記ケースに対向する箇所に、切欠き部が設けられることを特徴とする請求項1から4のいずれか一つに記載の電力変換装置。

【請求項6】

前記絶縁部材は、絶縁材料からなる接着剤であることを特徴とする請求項1から5のいずれか一つに記載の電力変換装置。

【請求項7】

前記ケースの前記凹部の底部は、固化する前の前記接着剤が前記ケースの前記穴部に進入することを阻止する阻止部を備えることを特徴とする請求項6に記載の電力変換装置。

【請求項1】

半導体素子からの熱を受熱する受熱板と、前記受熱板に対して締結部材で締結されると共に前記受熱板との間に冷却媒体が流れる冷媒流路を形成するケースと、前記受熱板と前記ケースとの間に設けられた絶縁部材と、を備えた電力変換装置において、

前記受熱板は、前記締結部材の軸部が挿通される挿通孔と、前記挿通孔の周囲において前記締結部材の前記軸部以外の一部と接触して押圧される接触部とを備え、

前記ケースは、前記受熱板の前記挿通孔に対向する凹部と、前記凹部に連通して前記締結部材の軸部が挿入される穴部とを備え、前記凹部は、前記受熱板の面に沿った方向において前記接触部よりも大きな断面を有することを特徴とする電力変換装置。

【請求項2】

前記締結部材の前記軸部以外の一部が、ボルトの頭部であり、

前記ケースの前記凹部が、前記受熱板の面に沿った方向において、前記ボルトの頭部の断面より大きい断面を有することを特徴とする請求項1に記載の電力変換装置。

【請求項3】

前記ケースの前記凹部の断面と、前記接触部とは円状であり、

前記ケースの前記凹部の内径は、前記接触部の外径より大きいことを特徴とする請求項1又は2に記載の電力変換装置。

【請求項4】

前記受熱板は、前記受熱板の前記接触部側の面、及び/又は、その反対側の面に、前記接触部よりも大きな断面を有する凹部を備えることを特徴とする請求項1から3のいずれか一つに記載の電力変換装置。

【請求項5】

前記ケースの外周部において前記絶縁部材を介して前記受熱板に対向する箇所、及び/又は、前記受熱板の外周部において前記絶縁部材を介して前記ケースに対向する箇所に、切欠き部が設けられることを特徴とする請求項1から4のいずれか一つに記載の電力変換装置。

【請求項6】

前記絶縁部材は、絶縁材料からなる接着剤であることを特徴とする請求項1から5のいずれか一つに記載の電力変換装置。

【請求項7】

前記ケースの前記凹部の底部は、固化する前の前記接着剤が前記ケースの前記穴部に進入することを阻止する阻止部を備えることを特徴とする請求項6に記載の電力変換装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2013−110357(P2013−110357A)

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願番号】特願2011−256280(P2011−256280)

【出願日】平成23年11月24日(2011.11.24)

【出願人】(000003997)日産自動車株式会社 (16,386)

【Fターム(参考)】

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願日】平成23年11月24日(2011.11.24)

【出願人】(000003997)日産自動車株式会社 (16,386)

【Fターム(参考)】

[ Back to top ]