電動パワーステアリング装置

【課題】 より厳しい条件下であっても、十分な耐久性能を呈することが可能である潤滑グリースによって、ラックとピニオンとの間の摺動部が潤滑されてなる電動パワーステアリング装置を提供する。

【解決手段】 舵取り機構の作動に応動して当該舵取り機構に操舵補助力を出力する電動機4と、電動機4を制御するコントローラ6と、ラックハウジング32内に移動可能に内設されると共に、ラック35が形成されてなるラックバー33と、ラックハウジング32に、軸受34を介して回転可能に支持されると共に、ラックバー33に形成されたラック35に噛合するピニオン31を備え、ラック35とピニオン31を有する摺動部がグリース組成物によって潤滑されてなり、このグリース組成物は、添加剤として硫黄元素を分子構造に含む化合物を含有してなる電動パワーステアリング装置である。

【解決手段】 舵取り機構の作動に応動して当該舵取り機構に操舵補助力を出力する電動機4と、電動機4を制御するコントローラ6と、ラックハウジング32内に移動可能に内設されると共に、ラック35が形成されてなるラックバー33と、ラックハウジング32に、軸受34を介して回転可能に支持されると共に、ラックバー33に形成されたラック35に噛合するピニオン31を備え、ラック35とピニオン31を有する摺動部がグリース組成物によって潤滑されてなり、このグリース組成物は、添加剤として硫黄元素を分子構造に含む化合物を含有してなる電動パワーステアリング装置である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、舵取り機構の作動に応動して当該舵取り機構に操舵補助力を出力する電動機と、当該電動機を制御するコントローラと、ラック・ピニオン機構と、を備えた電動パワーステアリング装置に関する。

【背景技術】

【0002】

従来から、一般に、この種の電動パワーステアリング装置としては、舵取り機構に操舵補助力を出力する電動機と、操舵トルクを検出するトルク検出器と、当該トルク検出器からの出力信号に基づいて前記電動機を制御するコントローラと、を備え、ステアリングホイールの操作時の操舵トルクに基づいて、前記コントローラにより前記電動機を駆動制御して、前記舵取り機構に所望の操舵補助力を出力し、前記ステアリングホイールの操作力を軽減するようにしたものがある。(例えば、特許文献1参照)。

【0003】

しかしながら、このような従来の電動パワーステアリング装置は、例えば、車両の旋回時において、ステアリングの操作に伴い舵取り機構が最大限に作動された状態で、さらに運転者がステアリングホイールをきり込む方向に操作しようとして、ステアリングホイールに操作力を付与すると、操舵トルクが発生し、舵取り機構がこれ以上動作しないにも関わらず、前記電動機が駆動し続けてしまう。したがって、バッテリの消耗が早く、且つ前記電動機のモータコイルが加熱して焼き付く虞もある。

【0004】

そこで、舵取り機構の作動に応動して該舵取り機構に操舵補助力を出力する電動機と、当該電動機を制御するコントローラを備え、ラックバーを軸方向に移動自在に内装するラックハウジングに、前記コントローラに電気的に接続される受止部を設けると共に、前記ラックバーに、舵取り機構の最大舵取り操作時に前記受止部と当接するストッパを設け、このストッパが前記受止部に当接する際に、前記電動機の停止信号を前記コントローラに出力するようにすることで、ステアリング操作による舵取り機構を最大に作動させた位置で、前記電動機を確実に停止させることができるラックアンドピニオン式電動パワーステアリング装置も紹介されている。(例えば、特許文献2参照)。

【0005】

前述した特許文献2に記載されているようなラックアンドピニオン式電動パワーステアリング装置では、ラックバーに形成されたラックと、このラックに噛合するピニオンとの間に、これらの駆動をスムーズに行う目的で、潤滑グリースが塗布されている。この部位に使用される潤滑グリースとしては、増ちょう剤がリチウム石鹸であり、基油が鉱油であるものが一般的に使用されている。また、潤滑グリースの極圧性能を高めるために、ジチオカルバミン酸亜鉛を1〜3%添加する場合もある。

【特許文献1】特開昭61−81868号公報

【特許文献2】特開平1−215668号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、一般的に、大型車は、必要とされる操舵補助力が、小型車及び中型車に比べ大きく、ラックとピニオンとの間の駆動面圧が上昇することが知られている。したがって、前記従来の電動パワーステアリング装置を大型車に適用しようとする場合は、前述したリチウム石鹸−鉱油組成の潤滑グリース以上に十分な耐久性能を備えた潤滑グリースを使用することが望まれている。

【0007】

そこで、本発明は、このような従来の電動パワーステアリング装置を改良することを課題とするものであり、より厳しい条件下であっても、十分な耐久性能を呈することが可能である潤滑グリースによって、ラックとピニオンとの間の摺動部が潤滑されてなる電動パワーステアリング装置を提供することを目的とする。

【課題を解決するための手段】

【0008】

この目的を達成するため、本発明は、舵取り機構の作動に応動して当該舵取り機構に操舵補助力を出力する電動機と、前記電動機を制御するコントローラと、ラックハウジング内に移動可能に内設され、且つ前記コントローラに接続されると共に、ラックが形成されてなるラックバーと、前記ラックハウジングに、軸受を介して回転可能に支持されると共に、前記ラックバーに形成されたラックに噛合するピニオンと、を備えてなる電動パワーステアリング装置であって、前記ラックとピニオンとの摺動部がグリース組成物により潤滑されてなり、前記グリース組成物は、添加剤として硫黄元素を分子構造に含む化合物を含有してなる電動パワーステアリング装置を提供するものである。

【0009】

この構成を備えた電動パワーステアリング装置は、ラックとピニオンとの摺動部に適用されるグリース組成物が、硫黄元素を分子構造に含む化合物を含有してなるため、当該摺動部のピッチング発生や摩耗を防止することができ、ラック・ピニオン機構の高負荷容量化、長寿命化を可能にすることができ、より厳しい条件下で使用された場合であっても、十分な耐久性能を呈することができる。

【0010】

ここで、本発明にかかるグリース組成物に添加されている硫黄元素を分子構造に含む化合物は、ラックとピニオンの接触摩擦面下で複数の反応を経て、最終的には硫化鉄を生成し、ラックとピニオン(母材)の直接接触による破損を防止することができる。この硫化鉄は、鉄よりも剪断応力が小さい物質であり、ラックとピニオンの歯間の摩擦力を低減することによって、ピッチングの発生を防ぐことができる。すなわち、ラックとピニオン間で直接接触が起きることを防止することができる。したがって、例えば、摺動母材である鉄同士(ラックとピニオン)の直接接触が起きると、その接触部位で異常な発熱が生じ、潤滑状態が悪化して摩耗、スカッフィング等の破損が発生することがあるが、本願発明にかかるグリース組成物を適用することにより、潤滑状態が悪化して摩耗、スカッフィング等の破損が発生することを回避することができる。

【0011】

前記硫化鉄は、接触摩擦面にて、硫黄元素を分子構造に含む化合物の硫黄と母材中の鉄とが反応して鉄メルカプチドが生成し、さらにそのC−S結合が解離することにより生成する。したがって、硫黄元素を分子構造に含む化合物による接触面圧の焼き付き防止作用は、C−S結合が切れやすいほど高くなる。

【0012】

C−S結合の切れやすさは、各化合物に導入される官能基によって異なる。例えば、下記に記載する化学式(I)〜(III)に示す官能基では、(I)<(II)<(III)の順で焼き付き防止性能が高くなる。これは、とり得る共鳴構造数が多くなるほど、C−S結合が切れやすくなるためである。本発明においては、アリル基、ベンジル基、シンナミル基等の多くの共鳴構造をとり得る官能基が硫黄原子に結合した分子構造を持つ化合物(硫黄元素を分子構造に含む化合物)が、C−S結合の結合エネルギーが小さく、低摩擦性、耐摩耗性及び耐スカッフィング性に優れることから好ましい。そしてまた、分子構造中のC−S結合の数が少ない方が、より優れた耐ピッチング・スカッフィング性能を示すので好ましい。

【0013】

【化1】

【0014】

前記硫黄元素を分子構造に含む化合物は、スルフィド化合物、硫化油脂、硫化オレフィン、硫化脂肪酸、硫化エステルからなる群の中から選択される少なくとも1種からなり、且つこの硫黄元素を分子構造に含む化合物は、前記グリース組成物全量に対して、硫黄換算で0.001重量%以上、5重量%以下の割合で含有されることが好適である。

【0015】

硫黄元素を分子構造に含む化合物の含油量が、前記グリース組成物全量に対して硫黄換算で0.001重量%未満であると、硫化鉄の生成量が少なくなり、前記ラックとピニオンとの摺動部における耐久性を向上することが困難になる傾向となる。一方、硫黄元素を分子構造に含む化合物の含油量が、前記グリース組成物全量に対して硫黄換算で5重量%を超えると、相対的に基油量が少なくなるため、グリース組成物の潤滑性能が低下する傾向にある。

【0016】

前記スルフィド化合物としては、ジスルフィド化合物、モノスルフィド化合物、ポリスルフィド化合物等が挙げられるが、ジスルフィド化合物とモノスルフィド化合物とでは、ジスルフィド化合物の方が焼き付き防止性能が高い。これは以下に示すように、硫化鉄皮膜の生成過程から理解される。

【0017】

モノスルフィド化合物では金属面に−S−が吸着した後、鉄メルカプチドの生成に際してC−S結合を一つ解離、さらに鉄メルカプチドが分解して硫化鉄を生じるのに残余のC−S結合をさらに一つ、と正味2つのC−S結合を切断しなければならない。

【0018】

これに対し、ジスルフィド化合物では、先ず、−S−S−結合が金属面に吸着した後、比較的弱い結合であるS−S結合が切れて鉄メルカプチドを生成し、その後C−S結合を一つだけ解離して硫化鉄を生じる。したがって、ジスルフィド化合物は、モノスルフィド化合物よりも反応性が高く、少ないエネルギーで硫化鉄反応膜を生成することができる。

【0019】

上記と同じことが、ジスルフィド化合物とポリスルフィド化合物についてもいえる。但し、S−S結合において、硫黄の個数が多くなるほど、その反応性が増す反面、添加剤の有する腐食性が顕在化しやすくなる。すなわち、一分子中における硫黄元素の数が多すぎると、耐摩耗性を発揮せず、かえって摩耗を促進する虞がある。したがって、本発明で使用するスルフィド化合物に含まれる硫黄元素鎖の硫黄の個数は、一分子あたり1〜8個とすることが好適である。

【0020】

また、前記硫黄元素を分子構造に含む化合物は、その炭素鎖長が短いものほど優れた性能を示す。これは、炭素数が少なくなるほど、接触摩擦面における硫黄の表面濃度が相対的に大きくなるためであると考えられる。

【0021】

また、本発明にかかる電動パワーステアリング装置に適用されるグリース組成物は、ジチオカルバミン酸モリブデン、ジチオリン酸モリブデン、ジチオカルバミン酸亜鉛、ジチオリン酸亜鉛からなる群の中から選択される少なくとも1種を、さらに含有してなることが好ましい。

【0022】

このジチオカルバミン酸モリブデン、ジチオリン酸モリブデン、ジチオカルバミン酸亜鉛、ジチオリン酸亜鉛からなる群の中から選択される少なくとも1種の含有量は、前記グリース組成物全量に対して、0.5質量%以上、6.0質量%以下の割合であることが好適である。特に、この含有量が、前記グリース組成物全量に対して、6.0質量%を越える場合は、含有量の増加に見合う効果が期待できないばかりか、相対的に基油や、硫黄元素を分子構造に含む化合物の含有量が少なくなり、グリース組成物の潤滑性能が低下する傾向にある。また、グリース組成物中で、これらが凝集し、トルクが上昇する等の好ましくない現象を招く虞もある。

【0023】

前記グリース組成物の増ちょう剤としては、リチウム石鹸、リチウムコンプレックス石鹸、ジウレア化合物からなる群の中から選択される少なくとも1種を採用することが、コスト面、耐熱性から好適である。

【0024】

また、前記グリース組成物の基油は、40℃における動粘度が、30mm2/s以上、600mm2/s以下である潤滑油からなることが好適である。基油の40℃における動粘度が、30mm2/s未満であると、基油保持能力に欠け、ラックとピニオンとの摺動部の摩耗を十分に防止することが困難になる傾向となる。一方、基油の40℃における動粘度が、600mm2/sを超えると、基油の低温流動性が悪化し、低温環境下において、グリース組成物の流動抵抗が増すことから、ラック・ピニオン機構における伝達動力の損失が増加する傾向となる。

【0025】

前記グリース組成物の基油は、鉱油、精製鉱油、ポリαオレフィンからなる群の中から選択される少なくとも1種を採用することが好適である。これらの鉱油、精製鉱油、ポリαオレフィンは、樹脂に悪影響を及ぼし難く、多数の樹脂製部材が使用されている電動パワーステアリング装置に好適に使用することができる。

【0026】

また、前記グリース組成物の基油は、混和ちょう度が220以上、360以下、より好ましくは、230以上、320以下、であることが好ましい。基油の混和ちょう度が220未満であると、グリース組成物が硬く、流動抵抗が大きくなり、ラック・ピニオン機構における伝達動力の損失が増加する傾向となる。一方、基油の混和ちょう度が360を超えると、グリース組成物が軟らかく、ラックとピニオンとの摺動部から流出し易くなる傾向にあり、潤滑に十分に寄与しなくなる虞もある。

【0027】

さらにまた、本発明にかかる電動パワーステアリング装置に適用されるグリース組成物は、前述した成分に加え、さらに、各種潤滑油やグリースに一般的に用いられている酸化防止剤、防錆剤、ポリマー添加剤等を適宜添加することができる。

【発明の効果】

【0028】

本発明にかかる電動パワーステアリング装置は、硫黄元素を分子構造に含む化合物を含有してなるグリース組成物を、ラックとピニオンとの摺動部に適用しているため、当該摺動部のピッチング発生や摩耗を防止することができる。この結果、ラック・ピニオン機構の高負荷容量化、長寿命化を可能にすることができ、より厳しい条件下で使用された場合であっても、十分な耐久性能を呈することができるという効果が得られる。

【発明を実施するための最良の形態】

【0029】

次に、本発明の好適な実施の形態にかかる電動パワーステアリング装置について図面を参照して説明する。なお、以下に記載される実施の形態は、本発明を説明するための例示であり、本発明をこれらの実施の形態にのみ限定するものではない。したがって、本発明は、その要旨を逸脱しない限り、様々な形態で実施することができる。

【0030】

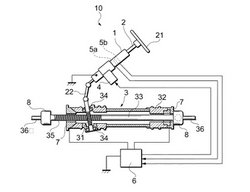

図1は、本発明の実施の形態にかかる電動パワーステアリング装置の概略図であり、一部を断面で示す図、図2は、図1に示す電動パワーステアリング装置の一部拡大断面図である。

【0031】

図1及び図2に示すように、本実施の形態にかかる電動パワーステアリング装置は、ステアリング部10と、ステアリング部10の作動に応動してステアリング部10に操舵補助力を出力する電動機4と、電動機4を制御するコントローラ6と、ステアリング部10に連結されたラック・ピニオン機構3と、を備えて構成されている。

【0032】

ステアリング部10は、舵取り機構であり、図示しないボディに固定されるステアリングコラム1と、ステアリングコラム1の上部に接続されたステアリングシャフト2と、ステアリングシャフト2の上端に配設されたステアリングホイール21と、を備えて構成されている。

【0033】

ステアリングコラム1は、ステアリングシャフト2を回転可能に支持すると共に、その下端が、後に詳述するラック・ピニオン機構3の構成要素であるピニオン31に連結シャフト22を介して連結されている。また、ステアリングコラム1の内部には、ステアリングシャフト2に接続されて、ステアリングホイール21の操作時のトルクを検出するトルク検出器5aと、ステアリングシャフト2に接続されて、ステアリングホイール21の操舵方向を検出する操舵方向検出器5bが配設されている。

【0034】

ラック・ピニオン機構3は、筒状のラックハウジング32と、両端がラックハウジング32から延出可能なようにラックハウジング32に移動可能に内設されると共に、ラック35が形成されてなるラックバー33と、ラックハウジング32に、軸受34を介して回転可能に支持されると共に、ラックバー33に形成されたラック35に噛合するピニオン31と、を備えて構成されている。

【0035】

ラックバー33の長手方向両端には、タイロッド36の一端が各々接続されており、これらのタイロッド36の他端は、図示しない左右前輪の車軸に組み付けられたナックルアーム(図示せず)に接続されている。

【0036】

コントローラ6は、トルク検出器5a及び操舵方向検出器5bから出力された出力信号に基づいて、電動機4の駆動を制御するマイクロコンピュータから構成されている。

【0037】

ラックハウジング32の長手方向両端には、コントローラ6に電気的に接続される受止部7が、各々設けられている。また、ラックバー33の両端には、ステアリング部10による(舵取り機構)最大舵取り操作時、すなわち、ステアリングホイール21の操作により前輪を左、もしくは右に最大にきった時、各々の受止部7にそれぞれ当接するストッパ8が設けられている。そして、各々の受止部7は、ストッパ8が当接した際に、電動機4を停止させるための停止信号をコントローラ6に出力し、この停止信号を受信したコントローラ6は、電動機4を停止させる。

【0038】

ラック35と、ピニオン31との間には、その駆動をスムーズに行えるようにグリース組成物(潤滑グリース)が塗布されている。このグリース組成物としては、表1に示す組成のもの(実施例1〜実施例17)を使用した。

【0039】

なお、表1に示す組成のグリース組成物(実施例1〜実施例17)では、基油動粘度を80に、グリース組成物の混和ちょう度を280に統一した。また、硫黄元素を分子構造に含む化合物を含有してなる添加剤の濃度は、グリース組成物全量に対して、硫黄濃度が0.5%になるように調整した。

【0040】

表1に示す実施例10〜実施例15については、MoDTC(ジチオカルバミン酸モリブデン)、MoDTP(ジチオリン酸モリブデン)ZnDTC(ジチオカルバミン酸亜鉛)、ZnDTP(ジチオリン酸亜鉛)を各々、グリース組成物全量に対して1.5質量%添加した。

【0041】

また、表1に示す実施例16で増ちょう剤として用いたジウレアは、4,4’−ジフェニルメタンジイソシアネートと、シクロヘキシルアミンとの反応によって生成した。

【0042】

そしてまた、表1に示す実施例17で増ちょう剤として用いたリチウムコンプレックス石鹸は、1,2−ヒドロキシステアリン酸と、アゼライン酸と、水酸化リチウムとの鹸化反応によって生成した。

【0043】

【表1】

【0044】

ラック35と、ピニオン31との間に、表1に示す組成のグリース組成物(実施例1〜実施例17)を塗布した本発明にかかる電動パワーステアリング装置は、ラック・ピニオン機構3の高負荷容量化、長寿命化を可能にすることができ、より厳しい条件下で使用された場合であっても、十分な耐久性能を呈することができた。

【0045】

次に、比較として、硫黄元素を分子構造に含まない化合物を添加剤として含有してなるグリース組成物(比較例)を製造した。このグリース組成物(比較例)の組成を表1に示す。

【0046】

次いで、表1に示す組成のグリース組成物(実施例1〜実施例17及び比較例)について、図3に示す構造のラック・ピニオン機構を利用して、ピッチング発生に及ぼす影響について、以下の条件で調査した。

【0047】

ピニオンとラックとの間の最大接触面圧を1.8Gpa、雰囲気温度を80℃とし、ピニオンを回転速度300min-1で左右往復回転させ、ラックを左右に運動させる。100時間毎に試験を中断して、ラック歯面及びピニオン歯面を観察し、ピッチングが発見された時点で、試験を終了して、それまでの総運転時間をラック・ピニオン機構の耐久時間とした。なお、この耐久時間は、比較例を基準として(1として)、実施例の値をこれに対する比で示している。この結果を表2に示す。

【0048】

【表2】

【0049】

表2から、実施例1〜実施例17は、比較例に比べ、耐久寿命が向上していることが確認された。

【0050】

また、実施例1〜実施例17については、スルフィド系の添加剤(実施例1〜実施例3)よりも、硫化油紙系の添加剤(実施例4〜実施例9)を使用した方が、さらに耐久寿命が向上していることが判る。

【0051】

また、実施例10〜実施例13については、実施例6との比較から、添加剤として、硫化オレフィンに加え、MoDTC、MoDTP、ZnDTC、ZnDTPから選択される少なくとも一種を共存させることで、相乗効果が得られ、耐久寿命がより一層向上したことが判る。

【0052】

さらに、実施例13〜実施例15の比較から、基油としては、ポリオールエステル油のような極性の強い潤滑油よりも、ポリαオレフィンや鉱油等の無極性である潤滑油の方がより好、すなわち溶解性が高い基油においては、添加剤が摺動部表面で反応するよりも溶媒中に溶解している方が、エネルギー的に有利であり、それ故に添加剤の効果が発揮されにくくなるからである。

【0053】

次に、増ちょう剤としてリチウム石鹸を使用し、40℃における動粘度が65mm2/sのポリαオレフィンを基油としたベースグリースに、ジベンジルジスルフィド、及びジベンジルスルフィドを、各々濃度を変えて配合したグリース組成物について、前述した試験と同様の試験を行い、同様に耐久寿命の評価を行った。但し、この評価においては、添加剤が配合されていない(ジベンジルジスルフィドの濃度=0、及びジベンジルスルフィドの濃度=0)グリース組成物の耐久寿命を基準として(1として)示している。また、各々のグリース組成物は、混和ちょう度が280となるように調整した。この結果を図4に示す。

【0054】

図4から、グリース組成物全量に対する硫黄濃度が0.001重量%以上であると、添加剤無添加のグリース組成物に比べ、耐久寿命が2.5倍以上になることが判る。また、硫黄濃度が5重量%を超えると、相対的に基油量が少なくなるため、グリース組成物の潤滑性能が低下し、耐久寿命が低下する傾向にあることが判る。

【0055】

次に、硫黄元素を分子構造に含む化合物を含有してなる添加剤に加え、さらに添加されるMoDTC、MoDTP、ZnDTC、ZnDTPの好ましい配合量を調査するため、以下に示す条件で試験を行った。

【0056】

先ず、表1に示す実施例11の添加剤の配合量を種々変更して、前述した試験と同様の試験を行い、同様に耐久寿命の評価を行った。但し、この評価においては、表1に示す比較例の耐久寿命を基準として(1として)示している。この結果を図5に示す。

【0057】

図5から、ZnDTPの含有量は、グリース組成物全量に対して0.5質量%以上であることが好ましいと判断することができる。また、ZnDTPを、グリース組成物全量に対して6質量%以上添加しても、その添加量に見合うだけの効果を上げることができず、コスト上不利益となることが判る。したがって、本発明にかかるグリース組成物においては、ZnDTPの適用濃度は、0.5質量%以上、6.0質量%以下であることが好ましく、1.0質量%以上、6.0質量%以下であることがより好ましい。

【0058】

さらに、MoDTC、MoDTP、ZnDTCについても、同様の試験を行ったところ、同様の結果が得られた。

【0059】

これより、本発明にかかるグリース組成物の成分として使用する金属ジチオリン酸塩、金属ジチオカルバミン酸塩の含有量は、グリース組成物全量に対して0.5質量%以上であることが好ましいと判断することができる。また、金属ジチオリン酸塩、金属ジチオカルバミン酸塩を、グリース組成物全量に対して6質量%以上添加しても、その添加量に見合うだけの効果を上げることができず、コスト上不利益となることが判る。したがって、本発明にかかるグリース組成物においては、金属ジチオリン酸塩、金属ジチオカルバミン酸塩の適用濃度は、0.5質量%以上、6.0質量%以下であることが好ましく、1.0質量%以上、6.0質量%以下であることがより好ましい。

【図面の簡単な説明】

【0060】

【図1】本発明の実施の形態にかかる電動パワーステアリング装置の概略図であり、一部を断面で示す図である。

【図2】図1に示す電動パワーステアリング装置の一部拡大断面図である。

【図3】本発明の実施の形態にかかる電動パワーステアリング装置に適用されるグリース組成物の耐久性試験に使用されるラック・ピニオン機構を示す概略図である。

【図4】グリース組成物全量に対する硫黄濃度(重量%)と耐久寿命比との関係を示す図である。

【図5】グリース組成物全量に対するZnDTPの配合量(質量%)と耐久寿命比との関係を示す図である。

【符号の説明】

【0061】

3 ラック・ピニオン機構

4 電動機

6 コントローラ

10 ステアリング部

31 ピニオン

32 ラックハウジング

33 ラックバー

34 軸受

35 ラック

【技術分野】

【0001】

本発明は、舵取り機構の作動に応動して当該舵取り機構に操舵補助力を出力する電動機と、当該電動機を制御するコントローラと、ラック・ピニオン機構と、を備えた電動パワーステアリング装置に関する。

【背景技術】

【0002】

従来から、一般に、この種の電動パワーステアリング装置としては、舵取り機構に操舵補助力を出力する電動機と、操舵トルクを検出するトルク検出器と、当該トルク検出器からの出力信号に基づいて前記電動機を制御するコントローラと、を備え、ステアリングホイールの操作時の操舵トルクに基づいて、前記コントローラにより前記電動機を駆動制御して、前記舵取り機構に所望の操舵補助力を出力し、前記ステアリングホイールの操作力を軽減するようにしたものがある。(例えば、特許文献1参照)。

【0003】

しかしながら、このような従来の電動パワーステアリング装置は、例えば、車両の旋回時において、ステアリングの操作に伴い舵取り機構が最大限に作動された状態で、さらに運転者がステアリングホイールをきり込む方向に操作しようとして、ステアリングホイールに操作力を付与すると、操舵トルクが発生し、舵取り機構がこれ以上動作しないにも関わらず、前記電動機が駆動し続けてしまう。したがって、バッテリの消耗が早く、且つ前記電動機のモータコイルが加熱して焼き付く虞もある。

【0004】

そこで、舵取り機構の作動に応動して該舵取り機構に操舵補助力を出力する電動機と、当該電動機を制御するコントローラを備え、ラックバーを軸方向に移動自在に内装するラックハウジングに、前記コントローラに電気的に接続される受止部を設けると共に、前記ラックバーに、舵取り機構の最大舵取り操作時に前記受止部と当接するストッパを設け、このストッパが前記受止部に当接する際に、前記電動機の停止信号を前記コントローラに出力するようにすることで、ステアリング操作による舵取り機構を最大に作動させた位置で、前記電動機を確実に停止させることができるラックアンドピニオン式電動パワーステアリング装置も紹介されている。(例えば、特許文献2参照)。

【0005】

前述した特許文献2に記載されているようなラックアンドピニオン式電動パワーステアリング装置では、ラックバーに形成されたラックと、このラックに噛合するピニオンとの間に、これらの駆動をスムーズに行う目的で、潤滑グリースが塗布されている。この部位に使用される潤滑グリースとしては、増ちょう剤がリチウム石鹸であり、基油が鉱油であるものが一般的に使用されている。また、潤滑グリースの極圧性能を高めるために、ジチオカルバミン酸亜鉛を1〜3%添加する場合もある。

【特許文献1】特開昭61−81868号公報

【特許文献2】特開平1−215668号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、一般的に、大型車は、必要とされる操舵補助力が、小型車及び中型車に比べ大きく、ラックとピニオンとの間の駆動面圧が上昇することが知られている。したがって、前記従来の電動パワーステアリング装置を大型車に適用しようとする場合は、前述したリチウム石鹸−鉱油組成の潤滑グリース以上に十分な耐久性能を備えた潤滑グリースを使用することが望まれている。

【0007】

そこで、本発明は、このような従来の電動パワーステアリング装置を改良することを課題とするものであり、より厳しい条件下であっても、十分な耐久性能を呈することが可能である潤滑グリースによって、ラックとピニオンとの間の摺動部が潤滑されてなる電動パワーステアリング装置を提供することを目的とする。

【課題を解決するための手段】

【0008】

この目的を達成するため、本発明は、舵取り機構の作動に応動して当該舵取り機構に操舵補助力を出力する電動機と、前記電動機を制御するコントローラと、ラックハウジング内に移動可能に内設され、且つ前記コントローラに接続されると共に、ラックが形成されてなるラックバーと、前記ラックハウジングに、軸受を介して回転可能に支持されると共に、前記ラックバーに形成されたラックに噛合するピニオンと、を備えてなる電動パワーステアリング装置であって、前記ラックとピニオンとの摺動部がグリース組成物により潤滑されてなり、前記グリース組成物は、添加剤として硫黄元素を分子構造に含む化合物を含有してなる電動パワーステアリング装置を提供するものである。

【0009】

この構成を備えた電動パワーステアリング装置は、ラックとピニオンとの摺動部に適用されるグリース組成物が、硫黄元素を分子構造に含む化合物を含有してなるため、当該摺動部のピッチング発生や摩耗を防止することができ、ラック・ピニオン機構の高負荷容量化、長寿命化を可能にすることができ、より厳しい条件下で使用された場合であっても、十分な耐久性能を呈することができる。

【0010】

ここで、本発明にかかるグリース組成物に添加されている硫黄元素を分子構造に含む化合物は、ラックとピニオンの接触摩擦面下で複数の反応を経て、最終的には硫化鉄を生成し、ラックとピニオン(母材)の直接接触による破損を防止することができる。この硫化鉄は、鉄よりも剪断応力が小さい物質であり、ラックとピニオンの歯間の摩擦力を低減することによって、ピッチングの発生を防ぐことができる。すなわち、ラックとピニオン間で直接接触が起きることを防止することができる。したがって、例えば、摺動母材である鉄同士(ラックとピニオン)の直接接触が起きると、その接触部位で異常な発熱が生じ、潤滑状態が悪化して摩耗、スカッフィング等の破損が発生することがあるが、本願発明にかかるグリース組成物を適用することにより、潤滑状態が悪化して摩耗、スカッフィング等の破損が発生することを回避することができる。

【0011】

前記硫化鉄は、接触摩擦面にて、硫黄元素を分子構造に含む化合物の硫黄と母材中の鉄とが反応して鉄メルカプチドが生成し、さらにそのC−S結合が解離することにより生成する。したがって、硫黄元素を分子構造に含む化合物による接触面圧の焼き付き防止作用は、C−S結合が切れやすいほど高くなる。

【0012】

C−S結合の切れやすさは、各化合物に導入される官能基によって異なる。例えば、下記に記載する化学式(I)〜(III)に示す官能基では、(I)<(II)<(III)の順で焼き付き防止性能が高くなる。これは、とり得る共鳴構造数が多くなるほど、C−S結合が切れやすくなるためである。本発明においては、アリル基、ベンジル基、シンナミル基等の多くの共鳴構造をとり得る官能基が硫黄原子に結合した分子構造を持つ化合物(硫黄元素を分子構造に含む化合物)が、C−S結合の結合エネルギーが小さく、低摩擦性、耐摩耗性及び耐スカッフィング性に優れることから好ましい。そしてまた、分子構造中のC−S結合の数が少ない方が、より優れた耐ピッチング・スカッフィング性能を示すので好ましい。

【0013】

【化1】

【0014】

前記硫黄元素を分子構造に含む化合物は、スルフィド化合物、硫化油脂、硫化オレフィン、硫化脂肪酸、硫化エステルからなる群の中から選択される少なくとも1種からなり、且つこの硫黄元素を分子構造に含む化合物は、前記グリース組成物全量に対して、硫黄換算で0.001重量%以上、5重量%以下の割合で含有されることが好適である。

【0015】

硫黄元素を分子構造に含む化合物の含油量が、前記グリース組成物全量に対して硫黄換算で0.001重量%未満であると、硫化鉄の生成量が少なくなり、前記ラックとピニオンとの摺動部における耐久性を向上することが困難になる傾向となる。一方、硫黄元素を分子構造に含む化合物の含油量が、前記グリース組成物全量に対して硫黄換算で5重量%を超えると、相対的に基油量が少なくなるため、グリース組成物の潤滑性能が低下する傾向にある。

【0016】

前記スルフィド化合物としては、ジスルフィド化合物、モノスルフィド化合物、ポリスルフィド化合物等が挙げられるが、ジスルフィド化合物とモノスルフィド化合物とでは、ジスルフィド化合物の方が焼き付き防止性能が高い。これは以下に示すように、硫化鉄皮膜の生成過程から理解される。

【0017】

モノスルフィド化合物では金属面に−S−が吸着した後、鉄メルカプチドの生成に際してC−S結合を一つ解離、さらに鉄メルカプチドが分解して硫化鉄を生じるのに残余のC−S結合をさらに一つ、と正味2つのC−S結合を切断しなければならない。

【0018】

これに対し、ジスルフィド化合物では、先ず、−S−S−結合が金属面に吸着した後、比較的弱い結合であるS−S結合が切れて鉄メルカプチドを生成し、その後C−S結合を一つだけ解離して硫化鉄を生じる。したがって、ジスルフィド化合物は、モノスルフィド化合物よりも反応性が高く、少ないエネルギーで硫化鉄反応膜を生成することができる。

【0019】

上記と同じことが、ジスルフィド化合物とポリスルフィド化合物についてもいえる。但し、S−S結合において、硫黄の個数が多くなるほど、その反応性が増す反面、添加剤の有する腐食性が顕在化しやすくなる。すなわち、一分子中における硫黄元素の数が多すぎると、耐摩耗性を発揮せず、かえって摩耗を促進する虞がある。したがって、本発明で使用するスルフィド化合物に含まれる硫黄元素鎖の硫黄の個数は、一分子あたり1〜8個とすることが好適である。

【0020】

また、前記硫黄元素を分子構造に含む化合物は、その炭素鎖長が短いものほど優れた性能を示す。これは、炭素数が少なくなるほど、接触摩擦面における硫黄の表面濃度が相対的に大きくなるためであると考えられる。

【0021】

また、本発明にかかる電動パワーステアリング装置に適用されるグリース組成物は、ジチオカルバミン酸モリブデン、ジチオリン酸モリブデン、ジチオカルバミン酸亜鉛、ジチオリン酸亜鉛からなる群の中から選択される少なくとも1種を、さらに含有してなることが好ましい。

【0022】

このジチオカルバミン酸モリブデン、ジチオリン酸モリブデン、ジチオカルバミン酸亜鉛、ジチオリン酸亜鉛からなる群の中から選択される少なくとも1種の含有量は、前記グリース組成物全量に対して、0.5質量%以上、6.0質量%以下の割合であることが好適である。特に、この含有量が、前記グリース組成物全量に対して、6.0質量%を越える場合は、含有量の増加に見合う効果が期待できないばかりか、相対的に基油や、硫黄元素を分子構造に含む化合物の含有量が少なくなり、グリース組成物の潤滑性能が低下する傾向にある。また、グリース組成物中で、これらが凝集し、トルクが上昇する等の好ましくない現象を招く虞もある。

【0023】

前記グリース組成物の増ちょう剤としては、リチウム石鹸、リチウムコンプレックス石鹸、ジウレア化合物からなる群の中から選択される少なくとも1種を採用することが、コスト面、耐熱性から好適である。

【0024】

また、前記グリース組成物の基油は、40℃における動粘度が、30mm2/s以上、600mm2/s以下である潤滑油からなることが好適である。基油の40℃における動粘度が、30mm2/s未満であると、基油保持能力に欠け、ラックとピニオンとの摺動部の摩耗を十分に防止することが困難になる傾向となる。一方、基油の40℃における動粘度が、600mm2/sを超えると、基油の低温流動性が悪化し、低温環境下において、グリース組成物の流動抵抗が増すことから、ラック・ピニオン機構における伝達動力の損失が増加する傾向となる。

【0025】

前記グリース組成物の基油は、鉱油、精製鉱油、ポリαオレフィンからなる群の中から選択される少なくとも1種を採用することが好適である。これらの鉱油、精製鉱油、ポリαオレフィンは、樹脂に悪影響を及ぼし難く、多数の樹脂製部材が使用されている電動パワーステアリング装置に好適に使用することができる。

【0026】

また、前記グリース組成物の基油は、混和ちょう度が220以上、360以下、より好ましくは、230以上、320以下、であることが好ましい。基油の混和ちょう度が220未満であると、グリース組成物が硬く、流動抵抗が大きくなり、ラック・ピニオン機構における伝達動力の損失が増加する傾向となる。一方、基油の混和ちょう度が360を超えると、グリース組成物が軟らかく、ラックとピニオンとの摺動部から流出し易くなる傾向にあり、潤滑に十分に寄与しなくなる虞もある。

【0027】

さらにまた、本発明にかかる電動パワーステアリング装置に適用されるグリース組成物は、前述した成分に加え、さらに、各種潤滑油やグリースに一般的に用いられている酸化防止剤、防錆剤、ポリマー添加剤等を適宜添加することができる。

【発明の効果】

【0028】

本発明にかかる電動パワーステアリング装置は、硫黄元素を分子構造に含む化合物を含有してなるグリース組成物を、ラックとピニオンとの摺動部に適用しているため、当該摺動部のピッチング発生や摩耗を防止することができる。この結果、ラック・ピニオン機構の高負荷容量化、長寿命化を可能にすることができ、より厳しい条件下で使用された場合であっても、十分な耐久性能を呈することができるという効果が得られる。

【発明を実施するための最良の形態】

【0029】

次に、本発明の好適な実施の形態にかかる電動パワーステアリング装置について図面を参照して説明する。なお、以下に記載される実施の形態は、本発明を説明するための例示であり、本発明をこれらの実施の形態にのみ限定するものではない。したがって、本発明は、その要旨を逸脱しない限り、様々な形態で実施することができる。

【0030】

図1は、本発明の実施の形態にかかる電動パワーステアリング装置の概略図であり、一部を断面で示す図、図2は、図1に示す電動パワーステアリング装置の一部拡大断面図である。

【0031】

図1及び図2に示すように、本実施の形態にかかる電動パワーステアリング装置は、ステアリング部10と、ステアリング部10の作動に応動してステアリング部10に操舵補助力を出力する電動機4と、電動機4を制御するコントローラ6と、ステアリング部10に連結されたラック・ピニオン機構3と、を備えて構成されている。

【0032】

ステアリング部10は、舵取り機構であり、図示しないボディに固定されるステアリングコラム1と、ステアリングコラム1の上部に接続されたステアリングシャフト2と、ステアリングシャフト2の上端に配設されたステアリングホイール21と、を備えて構成されている。

【0033】

ステアリングコラム1は、ステアリングシャフト2を回転可能に支持すると共に、その下端が、後に詳述するラック・ピニオン機構3の構成要素であるピニオン31に連結シャフト22を介して連結されている。また、ステアリングコラム1の内部には、ステアリングシャフト2に接続されて、ステアリングホイール21の操作時のトルクを検出するトルク検出器5aと、ステアリングシャフト2に接続されて、ステアリングホイール21の操舵方向を検出する操舵方向検出器5bが配設されている。

【0034】

ラック・ピニオン機構3は、筒状のラックハウジング32と、両端がラックハウジング32から延出可能なようにラックハウジング32に移動可能に内設されると共に、ラック35が形成されてなるラックバー33と、ラックハウジング32に、軸受34を介して回転可能に支持されると共に、ラックバー33に形成されたラック35に噛合するピニオン31と、を備えて構成されている。

【0035】

ラックバー33の長手方向両端には、タイロッド36の一端が各々接続されており、これらのタイロッド36の他端は、図示しない左右前輪の車軸に組み付けられたナックルアーム(図示せず)に接続されている。

【0036】

コントローラ6は、トルク検出器5a及び操舵方向検出器5bから出力された出力信号に基づいて、電動機4の駆動を制御するマイクロコンピュータから構成されている。

【0037】

ラックハウジング32の長手方向両端には、コントローラ6に電気的に接続される受止部7が、各々設けられている。また、ラックバー33の両端には、ステアリング部10による(舵取り機構)最大舵取り操作時、すなわち、ステアリングホイール21の操作により前輪を左、もしくは右に最大にきった時、各々の受止部7にそれぞれ当接するストッパ8が設けられている。そして、各々の受止部7は、ストッパ8が当接した際に、電動機4を停止させるための停止信号をコントローラ6に出力し、この停止信号を受信したコントローラ6は、電動機4を停止させる。

【0038】

ラック35と、ピニオン31との間には、その駆動をスムーズに行えるようにグリース組成物(潤滑グリース)が塗布されている。このグリース組成物としては、表1に示す組成のもの(実施例1〜実施例17)を使用した。

【0039】

なお、表1に示す組成のグリース組成物(実施例1〜実施例17)では、基油動粘度を80に、グリース組成物の混和ちょう度を280に統一した。また、硫黄元素を分子構造に含む化合物を含有してなる添加剤の濃度は、グリース組成物全量に対して、硫黄濃度が0.5%になるように調整した。

【0040】

表1に示す実施例10〜実施例15については、MoDTC(ジチオカルバミン酸モリブデン)、MoDTP(ジチオリン酸モリブデン)ZnDTC(ジチオカルバミン酸亜鉛)、ZnDTP(ジチオリン酸亜鉛)を各々、グリース組成物全量に対して1.5質量%添加した。

【0041】

また、表1に示す実施例16で増ちょう剤として用いたジウレアは、4,4’−ジフェニルメタンジイソシアネートと、シクロヘキシルアミンとの反応によって生成した。

【0042】

そしてまた、表1に示す実施例17で増ちょう剤として用いたリチウムコンプレックス石鹸は、1,2−ヒドロキシステアリン酸と、アゼライン酸と、水酸化リチウムとの鹸化反応によって生成した。

【0043】

【表1】

【0044】

ラック35と、ピニオン31との間に、表1に示す組成のグリース組成物(実施例1〜実施例17)を塗布した本発明にかかる電動パワーステアリング装置は、ラック・ピニオン機構3の高負荷容量化、長寿命化を可能にすることができ、より厳しい条件下で使用された場合であっても、十分な耐久性能を呈することができた。

【0045】

次に、比較として、硫黄元素を分子構造に含まない化合物を添加剤として含有してなるグリース組成物(比較例)を製造した。このグリース組成物(比較例)の組成を表1に示す。

【0046】

次いで、表1に示す組成のグリース組成物(実施例1〜実施例17及び比較例)について、図3に示す構造のラック・ピニオン機構を利用して、ピッチング発生に及ぼす影響について、以下の条件で調査した。

【0047】

ピニオンとラックとの間の最大接触面圧を1.8Gpa、雰囲気温度を80℃とし、ピニオンを回転速度300min-1で左右往復回転させ、ラックを左右に運動させる。100時間毎に試験を中断して、ラック歯面及びピニオン歯面を観察し、ピッチングが発見された時点で、試験を終了して、それまでの総運転時間をラック・ピニオン機構の耐久時間とした。なお、この耐久時間は、比較例を基準として(1として)、実施例の値をこれに対する比で示している。この結果を表2に示す。

【0048】

【表2】

【0049】

表2から、実施例1〜実施例17は、比較例に比べ、耐久寿命が向上していることが確認された。

【0050】

また、実施例1〜実施例17については、スルフィド系の添加剤(実施例1〜実施例3)よりも、硫化油紙系の添加剤(実施例4〜実施例9)を使用した方が、さらに耐久寿命が向上していることが判る。

【0051】

また、実施例10〜実施例13については、実施例6との比較から、添加剤として、硫化オレフィンに加え、MoDTC、MoDTP、ZnDTC、ZnDTPから選択される少なくとも一種を共存させることで、相乗効果が得られ、耐久寿命がより一層向上したことが判る。

【0052】

さらに、実施例13〜実施例15の比較から、基油としては、ポリオールエステル油のような極性の強い潤滑油よりも、ポリαオレフィンや鉱油等の無極性である潤滑油の方がより好、すなわち溶解性が高い基油においては、添加剤が摺動部表面で反応するよりも溶媒中に溶解している方が、エネルギー的に有利であり、それ故に添加剤の効果が発揮されにくくなるからである。

【0053】

次に、増ちょう剤としてリチウム石鹸を使用し、40℃における動粘度が65mm2/sのポリαオレフィンを基油としたベースグリースに、ジベンジルジスルフィド、及びジベンジルスルフィドを、各々濃度を変えて配合したグリース組成物について、前述した試験と同様の試験を行い、同様に耐久寿命の評価を行った。但し、この評価においては、添加剤が配合されていない(ジベンジルジスルフィドの濃度=0、及びジベンジルスルフィドの濃度=0)グリース組成物の耐久寿命を基準として(1として)示している。また、各々のグリース組成物は、混和ちょう度が280となるように調整した。この結果を図4に示す。

【0054】

図4から、グリース組成物全量に対する硫黄濃度が0.001重量%以上であると、添加剤無添加のグリース組成物に比べ、耐久寿命が2.5倍以上になることが判る。また、硫黄濃度が5重量%を超えると、相対的に基油量が少なくなるため、グリース組成物の潤滑性能が低下し、耐久寿命が低下する傾向にあることが判る。

【0055】

次に、硫黄元素を分子構造に含む化合物を含有してなる添加剤に加え、さらに添加されるMoDTC、MoDTP、ZnDTC、ZnDTPの好ましい配合量を調査するため、以下に示す条件で試験を行った。

【0056】

先ず、表1に示す実施例11の添加剤の配合量を種々変更して、前述した試験と同様の試験を行い、同様に耐久寿命の評価を行った。但し、この評価においては、表1に示す比較例の耐久寿命を基準として(1として)示している。この結果を図5に示す。

【0057】

図5から、ZnDTPの含有量は、グリース組成物全量に対して0.5質量%以上であることが好ましいと判断することができる。また、ZnDTPを、グリース組成物全量に対して6質量%以上添加しても、その添加量に見合うだけの効果を上げることができず、コスト上不利益となることが判る。したがって、本発明にかかるグリース組成物においては、ZnDTPの適用濃度は、0.5質量%以上、6.0質量%以下であることが好ましく、1.0質量%以上、6.0質量%以下であることがより好ましい。

【0058】

さらに、MoDTC、MoDTP、ZnDTCについても、同様の試験を行ったところ、同様の結果が得られた。

【0059】

これより、本発明にかかるグリース組成物の成分として使用する金属ジチオリン酸塩、金属ジチオカルバミン酸塩の含有量は、グリース組成物全量に対して0.5質量%以上であることが好ましいと判断することができる。また、金属ジチオリン酸塩、金属ジチオカルバミン酸塩を、グリース組成物全量に対して6質量%以上添加しても、その添加量に見合うだけの効果を上げることができず、コスト上不利益となることが判る。したがって、本発明にかかるグリース組成物においては、金属ジチオリン酸塩、金属ジチオカルバミン酸塩の適用濃度は、0.5質量%以上、6.0質量%以下であることが好ましく、1.0質量%以上、6.0質量%以下であることがより好ましい。

【図面の簡単な説明】

【0060】

【図1】本発明の実施の形態にかかる電動パワーステアリング装置の概略図であり、一部を断面で示す図である。

【図2】図1に示す電動パワーステアリング装置の一部拡大断面図である。

【図3】本発明の実施の形態にかかる電動パワーステアリング装置に適用されるグリース組成物の耐久性試験に使用されるラック・ピニオン機構を示す概略図である。

【図4】グリース組成物全量に対する硫黄濃度(重量%)と耐久寿命比との関係を示す図である。

【図5】グリース組成物全量に対するZnDTPの配合量(質量%)と耐久寿命比との関係を示す図である。

【符号の説明】

【0061】

3 ラック・ピニオン機構

4 電動機

6 コントローラ

10 ステアリング部

31 ピニオン

32 ラックハウジング

33 ラックバー

34 軸受

35 ラック

【特許請求の範囲】

【請求項1】

舵取り機構の作動に応動して当該舵取り機構に操舵補助力を出力する電動機と、

前記電動機を制御するコントローラと、

ラックハウジング内に移動可能に内設され且つ前記コントローラに接続されると共に、ラックが形成されてなるラックバーと、

前記ラックハウジングに、軸受を介して回転可能に支持されると共に、前記ラックバーに形成されたラックに噛合するピニオンと、

を備えてなる電動パワーステアリング装置であって、

前記ラックとピニオンとの摺動部がグリース組成物によって潤滑されてなり、

前記グリース組成物は、添加剤として硫黄元素を分子構造に含む化合物を含有してなる電動パワーステアリング装置。

【請求項2】

前記硫黄元素を分子構造に含む化合物が、スルフィド化合物、硫化油脂、硫化オレフィン、硫化脂肪酸、硫化エステルからなる群の中から選択される少なくとも1種であり、且つ当該硫黄元素を分子構造に含む化合物が、前記グリース組成物全量に対して、硫黄換算で0.001重量%以上、5重量%以下の割合で含有されてなる請求項1記載の電動パワーステアリング装置。

【請求項3】

前記スルフィド化合物が、モノスルフィド化合物、ジスルフィド化合物、ポリスルフィド化合物からなる群の中から選択される少なくとも1種である請求項2記載の電動パワーステアリング装置。

【請求項4】

前記グリース組成物は、ジチオカルバミン酸モリブデン、ジチオリン酸モリブデン、ジチオカルバミン酸亜鉛、ジチオリン酸亜鉛からなる群の中から選択される少なくとも1種を、前記グリース組成物全量に対して、0.5重量%以上、6.0質量%以下の割合で、さらに含有してなる請求項1ないし請求項3のいずれか一項に記載の電動パワーステアリング装置。

【請求項5】

前記グリース組成物の増ちょう剤は、リチウム石鹸、リチウムコンプレックス石鹸、ジウレア化合物からなる群の中から選択される少なくとも1種であり、且つ当該グリース組成物の基油は、40℃における動粘度が、30mm2/s以上、600mm2/s以下である潤滑油である請求項1ないし請求項4のいずれか一項に記載の電動パワーステアリング装置。

【請求項6】

前記グリース組成物の基油は、鉱油、精製鉱油、ポリαオレフィンからなる群の中から選択される少なくとも1種であり、且つ混和ちょう度が220以上、360以下である請求項1ないし請求項5のいずれか一項に記載の電動パワーステアリング装置。

【請求項1】

舵取り機構の作動に応動して当該舵取り機構に操舵補助力を出力する電動機と、

前記電動機を制御するコントローラと、

ラックハウジング内に移動可能に内設され且つ前記コントローラに接続されると共に、ラックが形成されてなるラックバーと、

前記ラックハウジングに、軸受を介して回転可能に支持されると共に、前記ラックバーに形成されたラックに噛合するピニオンと、

を備えてなる電動パワーステアリング装置であって、

前記ラックとピニオンとの摺動部がグリース組成物によって潤滑されてなり、

前記グリース組成物は、添加剤として硫黄元素を分子構造に含む化合物を含有してなる電動パワーステアリング装置。

【請求項2】

前記硫黄元素を分子構造に含む化合物が、スルフィド化合物、硫化油脂、硫化オレフィン、硫化脂肪酸、硫化エステルからなる群の中から選択される少なくとも1種であり、且つ当該硫黄元素を分子構造に含む化合物が、前記グリース組成物全量に対して、硫黄換算で0.001重量%以上、5重量%以下の割合で含有されてなる請求項1記載の電動パワーステアリング装置。

【請求項3】

前記スルフィド化合物が、モノスルフィド化合物、ジスルフィド化合物、ポリスルフィド化合物からなる群の中から選択される少なくとも1種である請求項2記載の電動パワーステアリング装置。

【請求項4】

前記グリース組成物は、ジチオカルバミン酸モリブデン、ジチオリン酸モリブデン、ジチオカルバミン酸亜鉛、ジチオリン酸亜鉛からなる群の中から選択される少なくとも1種を、前記グリース組成物全量に対して、0.5重量%以上、6.0質量%以下の割合で、さらに含有してなる請求項1ないし請求項3のいずれか一項に記載の電動パワーステアリング装置。

【請求項5】

前記グリース組成物の増ちょう剤は、リチウム石鹸、リチウムコンプレックス石鹸、ジウレア化合物からなる群の中から選択される少なくとも1種であり、且つ当該グリース組成物の基油は、40℃における動粘度が、30mm2/s以上、600mm2/s以下である潤滑油である請求項1ないし請求項4のいずれか一項に記載の電動パワーステアリング装置。

【請求項6】

前記グリース組成物の基油は、鉱油、精製鉱油、ポリαオレフィンからなる群の中から選択される少なくとも1種であり、且つ混和ちょう度が220以上、360以下である請求項1ないし請求項5のいずれか一項に記載の電動パワーステアリング装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2006−27323(P2006−27323A)

【公開日】平成18年2月2日(2006.2.2)

【国際特許分類】

【出願番号】特願2004−205091(P2004−205091)

【出願日】平成16年7月12日(2004.7.12)

【出願人】(000004204)日本精工株式会社 (8,378)

【Fターム(参考)】

【公開日】平成18年2月2日(2006.2.2)

【国際特許分類】

【出願日】平成16年7月12日(2004.7.12)

【出願人】(000004204)日本精工株式会社 (8,378)

【Fターム(参考)】

[ Back to top ]