電動パワーステアリング装置

【課題】減速歯車機構を収容するギヤボックスが軽量で信頼性が高い電動パワーステアリング装置を提供する。

【解決手段】電動パワーステアリング装置は、減速歯車機構30を収容するハウジング部材33Aと、ハウジング部材33Aの開口部を覆うカバー部材33Bとが、ボルト33C及びナットにより締結され一体化されたギヤボックス33を備えている。このハウジング部材33A及びカバー部材33Bは、ボルト33Cが挿通されるボルト穴37を有する金属製の芯金36A,36Bをインサートとした樹脂材料のインサート成形によって製造されたものである。この樹脂材料は、気泡径が1μm以上50μm以下の気泡を有する発泡プラスチックを含有する材料である。

【解決手段】電動パワーステアリング装置は、減速歯車機構30を収容するハウジング部材33Aと、ハウジング部材33Aの開口部を覆うカバー部材33Bとが、ボルト33C及びナットにより締結され一体化されたギヤボックス33を備えている。このハウジング部材33A及びカバー部材33Bは、ボルト33Cが挿通されるボルト穴37を有する金属製の芯金36A,36Bをインサートとした樹脂材料のインサート成形によって製造されたものである。この樹脂材料は、気泡径が1μm以上50μm以下の気泡を有する発泡プラスチックを含有する材料である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は電動パワーステアリング装置に関する。

【背景技術】

【0002】

電動パワーステアリング装置は、自動車の運転者によってステアリングホイールを介してステアリング軸に操舵トルクが入力された場合に、この操舵トルクを補助する補助トルクとして電動モータの出力を、減速歯車機構を介してステアリング軸に伝達して、運転者の操舵を補助する装置である。

そして、コラム型の電動パワーステアリング装置においては、減速歯車機構を収容するギヤボックス、すなわち、減速歯車機構を収容する略筒状のハウジング部材と、該ハウジング部材にボルト等で取り付けられ該ハウジング部材の開口部を覆うカバー部材とが、アルミニウム合金等の金属材料で構成されている。

【0003】

一方、近年においては、自動車の省資源化・省エネルギー化や、二酸化炭素排出量低減のための低燃費化が求められているため、自動車の軽量化が図られている。そのため、電動パワーステアリング装置についても、さらなる軽量化が求められ、金属で構成されているギヤボックスの軽量化が検討された。

金属で構成されているギヤボックスの軽量化を図るには、より比重の小さい材料、すなわち樹脂材料で構成すればよいが、単に材料を変更するだけでは、従来品と同等の品質を確保できないおそれがある。特に問題となるのは、樹脂製の構造体に金属製の部品を固定する方法である。

【0004】

例えば、従来と同様に、ハウジング部材とカバー部材とをボルトで締結したり、ステアリング軸及びウォーム軸を支持する軸受をギヤボックスに直接圧入し固定したりすると、ボルトの軸力あるいは軸受の圧入力によって樹脂材料が劣化するおそれがあった。その結果、ボルトの軸力や軸受の圧入力が徐々に低下するため、最悪の場合にはボルトや軸受がギヤボックスから脱落してしまうおそれがあった。

【0005】

このような信頼性の問題を改善する技術が、特許文献1に提案されている。特許文献1に開示の電動パワーステアリング装置は、操舵状態検出センサを収容するセンサハウジングと減速歯車機構を収容するギヤハウジングとから構成されるハウジングを全て樹脂材料で構成することにより、軽量化が図られている。このとき、センサハウジングとギヤハウジングは、それぞれレーザーエネルギー透過性を有する樹脂(ポリアミド系樹脂)及びレーザーエネルギー吸収性を有する樹脂(カーボン粉末が添加されたポリアミド系樹脂)で構成されており、組立て後にレーザーを照射して接合面を加熱溶着させることによって一体化されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2009−298246号公報

【特許文献2】特開2005−231308号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、レーザー溶着という接合方法は、例えば特許文献2に開示されているような手法を適用しなければ、信頼性の高い接合を実現することは難しいと考えられる。

また、特許文献1に開示の技術では、樹脂製のセンサハウジングとギヤハウジングを成形した後に、当該ハウジングに、ステアリング軸を支持する軸受を圧入し固定しているので、軸受の圧入力によって樹脂材料が劣化し、その圧入力が徐々に低下して、最悪の場合には軸受がハウジングから脱落してしまうおそれがあった。よって、信頼性において改善の余地があった。

そこで、本発明は上記のような従来技術が有する問題点を解決し、減速歯車機構を収容するギヤボックスが軽量で信頼性が高い電動パワーステアリング装置を提供することを課題とする。

【課題を解決するための手段】

【0008】

前記課題を解決するため、本発明の態様は次のような構成からなる。すなわち、本発明の一態様に係る電動パワーステアリング装置は、ステアリング軸に入力された操舵トルクに応じて、前記操舵トルクを補助する補助トルクを出力する電動モータと、前記補助トルクを減速して前記ステアリング軸に伝達する減速歯車機構と、を備える電動パワーステアリング装置であって、前記減速歯車機構を収容するハウジング部材と、該ハウジング部材の開口部を覆うカバー部材と、を有し、前記ハウジング部材及び前記カバー部材がボルトにより締結され一体化されたギヤボックスを備え、前記ハウジング部材及び前記カバー部材は、前記ボルトが挿通されるボルト穴を有する金属製の芯金をインサートとした樹脂材料のインサート成形によって製造されたものであり、前記樹脂材料は、気泡径が1μm以上50μm以下の気泡を有する発泡プラスチックを含有する。

【0009】

このような電動パワーステアリング装置においては、前記発泡プラスチックは、数平均分子量が15000以上30000以下である熱可塑性樹脂と、有機繊維及び無機繊維の少なくとも一方からなる繊維状補強材と、を含有する発泡樹脂組成物であり、前記熱可塑性樹脂は、ポリアミド6、ポリアミド66、半芳香族ポリアミド、ポリエチレンテレフタレート、ポリブチレンテレフタレート、及びポリフェニレンサルファイドのうち少なくとも1種からなり、前記発泡樹脂組成物に含まれる前記繊維状補強材の割合は20質量%以上50質量%以下であることが好ましい。

【0010】

また、前記ハウジング部材及び前記カバー部材の少なくとも一方は、前記芯金の表面に、接着剤を含有する接着剤層を備え、前記接着剤層は、前記芯金の表面上に形成された下層と、その上側に積層された上層とを備え、前記下層はフェノール樹脂系接着剤又はカップリング剤を含有し、前記上層はフェノール樹脂系接着剤を含有することが好ましい。

さらに、前記ハウジング部材及び前記カバー部材の少なくとも一方は、前記芯金の表面が粗面化されていることが好ましい。

【発明の効果】

【0011】

本発明の電動パワーステアリング装置は、ハウジング部材及びカバー部材が、金属製の芯金をインサートとした樹脂材料のインサート成形によって製造されており、ボルトにより締結され一体化されている上、前記樹脂材料は、気泡径が1μm以上50μm以下の気泡を有する発泡プラスチックを含有しているので、ギヤボックスが軽量で且つ信頼性が高い。

【図面の簡単な説明】

【0012】

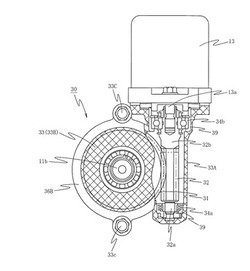

【図1】本発明の一実施形態に係る電動パワーステアリング装置の概略構成を示す図である。

【図2】減速歯車機構の構成を示す部分断面図である。

【図3】減速歯車機構の構成を示す部分断面図である。

【図4】ギヤボックスのカバー部材の図である。

【図5】ギヤボックスのハウジング部材の図である。

【図6】変形例の電動パワーステアリング装置が備える減速歯車機構の構成を示す部分断面図である。

【図7】図6の電動パワーステアリング装置が備えるギヤボックスのカバー部材の図である。

【図8】図6の電動パワーステアリング装置が備えるギヤボックスのハウジング部材の図である。

【発明を実施するための形態】

【0013】

本発明に係る電動パワーステアリング装置の実施の形態を、図面を参照しながら詳細に説明する。図1は、本発明に係る電動パワーステアリング装置の一実施形態である、自動車のコラム式電動パワーステアリング装置の概略構成を示す図である。また、図2,3は、図1の電動パワーステアリング装置が備える減速歯車機構の構成を示す部分断面図であり、図2は、ステアリング軸に直交する平面で切断した部分断面図であり、図3は、ステアリング軸に平行な平面で切断した部分断面図である。さらに、図4は、ギヤボックスのカバー部材をステアリング軸の軸方向上端部側から見た図であり、図5は、ギヤボックスのハウジング部材をステアリング軸の軸方向上端部側から見た図である。なお、各図における格子状のハッチングは、この部分が樹脂で構成されている部分であることを示している。

【0014】

図1の電動パワーステアリング装置は、自動車の運転者によってステアリングホイール10に入力された操舵トルクが伝達されるステアリング軸11を備えている。このステアリング軸11は、図示しないトーションバーで連結された上部軸11aと下部軸11bとで構成されており、ステアリング軸用ハウジング12の内部に、軸心を中心に回転自在に支持されている。ステアリング軸用ハウジング12は、下部を車両の前方に向けて傾斜させた姿勢で、車室内部の所定位置に固定されている。なお、ステアリングホイール10は、ステアリング軸用ハウジング12から突出している上部軸11aの上端に固定されている。

【0015】

ステアリング軸11の回転を左右の転舵輪(図示せず)の運動に変換するラックアンドピニオン機構20は、軸方向に移動可能なラック21と、ラック21の軸心に対して斜めに支持されラック21の歯に噛み合う歯を備えたピニオン22と、ラック21及びピニオン22を支持する筒状のラック用ハウジング23と、を備えている。そして、ラックアンドピニオン機構20は、その長手方向が車両の幅方向に沿うようにして、車両の前部のエンジンルーム内にほぼ水平に配置されている。

【0016】

ピニオン22の上端部とステアリング軸11の下部軸11bの下端部とは、2個の自在継手25,26を介して連結されているので、ステアリング軸11の回転がラックアンドピニオン機構20によってラック21の左右方向のスライド運動に変換され、ラック21の両端部に連結された図示しない転舵輪が転舵される。

ステアリング軸11の下部軸11bには、前記操舵トルクを補助する補助トルクを下部軸11bに供給する操舵補助機構が連結されている。この操舵補助機構は、下部軸11bに連結された例えばウォームギヤで構成される減速歯車機構30と、補助トルクを出力し減速歯車機構30に供給する電動モータ13と、を備えている。

【0017】

減速歯車機構30は、ステアリング軸用ハウジング12に連続して設けられたギヤボックス33に収容されている。詳述すると、略筒状のハウジング部材33Aの内部に減速歯車機構30が収容され、ハウジング部材33Aの開口部がカバー部材33Bによって覆われている。そして、ハウジング部材33Aとカバー部材33Bとは、ボルト33Cによって締結され一体化されている。

【0018】

ハウジング部材33Aとカバー部材33Bはいずれも、金属製の芯金36A,36Bをインサートとした樹脂材料のインサート成形によって製造されたものである。この樹脂材料は、気泡径が1μm以上50μm以下の気泡を有する発泡プラスチックを含有する材料である。両芯金36A,36Bはボルト穴37を有しているので、両ボルト穴37にボルト33Cを挿通した上でナットで締め付けるなどすれば、ハウジング部材33Aとカバー部材33Bとを一体化することができる。

【0019】

ここで、減速歯車機構30の構成を、図2,3を参照しながら説明する。減速歯車機構30は、下部軸11bの外周に嵌合されたウォームホイール31と、ウォームホイール31と噛み合うウォーム32とを備えている。ウォーム32の両端にはウォーム軸32a,32bが一体的に形成されており、これらウォーム軸32a,32bはそれぞれ、ギヤボックス33に圧入固定された転がり軸受34a,34bによって回転自在に支持されている。また、ギヤボックス33には、例えばボルト締結等の手段により電動モータ13が取り付けられており、この電動モータ13の駆動軸13aとウォーム軸32bとが、例えばスプライン結合又はセレーション結合している。

【0020】

ウォームホイール31は下部軸11bと連結しているので、電動モータ13の回転(補助トルク)が、ウォーム32及びウォームホイール31を介して減速されつつ下部軸11bに伝達されることとなる。

運転者によってステアリングホイール10に操舵トルク(回転力)が入力されると、ステアリング軸11が回転するが、この操舵トルクはトーションバーにより検出される。そして、検出された操舵トルクに基づいて、電動モータ13の出力(操舵を補助する回転力)が制御される。電動モータ13の出力(補助トルク)は減速歯車機構30により減速されつつ、ステアリング軸11の下部軸11bに供給され、前記操舵トルクと合わされる。そして、このステアリング軸11の回転に伴ってピニオン22が回転し、このピニオン22の回転がラックアンドピニオン機構20によってラック21の左右方向のスライド運動に変換され、転舵輪が駆動されて自動車が操舵される。

【0021】

ここで、ギヤボックス33について、図2〜5を参照しながらさらに詳細に説明する。前述したように、ハウジング部材33A及びカバー部材33Bはいずれも、金属製の芯金36A,36Bをインサートとした樹脂材料のインサート成形によって製造されたものであり、芯金36A,36Bの表面の一部又は全部が樹脂材料で覆われている。

なお、図2〜5のギヤボックス33は、電動モータによる補助トルクが比較的小さい、軽自動車又は排気量1500cc以下の小型車に搭載する電動パワーステアリング装置に好適なものである。一方、図6〜8のギヤボックス33は、芯金36A,36Bが補強のためのアーム40を備えているので、図2〜5の例と比べて電動モータによる補助トルクが比較的大きい、中・大型車に搭載する電動パワーステアリング装置に好適なものである。図6は、減速歯車機構30の構成を示す部分断面図であり、ステアリング軸11に平行な平面で切断した部分断面図である。また、図7は、ギヤボックス33のカバー部材33Bをステアリング軸11の軸方向上端部側から見た図であり、図8は、ギヤボックス33のハウジング部材33Aをステアリング軸11の軸方向上端部側から見た図である。

【0022】

ギヤボックス33を構成するハウジング部材33A及びカバー部材33Bは、芯金36A,36B以外の部分が樹脂材料で構成されているので、全体が金属材料で構成されている従来のギヤボックスと比べて軽量である。しかも、樹脂材料は、気泡径が1μm以上50μm以下の気泡を有する発泡プラスチックを含有しているので、非発泡性のプラスチックを使用した場合よりも軽量であり、ギヤボックス33が大幅に軽量化されている。さらに、ギヤボックス33を構成するハウジング部材33A及びカバー部材33Bは、芯金36A,36Bを備えているので、全体が樹脂材料で構成されている従来のギヤボックスと比べて寸法安定性に優れている。

【0023】

さらに、ハウジング部材33Aの芯金36Aとカバー部材33Bの芯金36Bは、ボルト33Cが挿通されるボルト穴37を有しているので、ハウジング部材33Aとカバー部材33Bをボルト33Cで固定することができる。よって、両者33A,33Bの接合強度が高い。また、ボルト33Cの軸力によって樹脂材料が劣化するおそれがない。よって、ボルト33Cの軸力が低下してボルト33Cがギヤボックス33から脱落してしまうおそれがほとんどなく、信頼性が高い。

【0024】

なお、インサート成形によって芯金36A,36Bのボルト穴37の周辺部分が樹脂材料で覆われてしまう場合は、この部分の樹脂材料の劣化によってボルト33Cの軸力が低下することが懸念される。よって、ボルト穴37の周辺部分が樹脂材料で覆われないように、芯金36A,36Bの表面の出代を十分に確保することが好ましい。また、芯金36A,36Bのボルト穴37の周辺部分には、ギヤボックス33内に封入されているグリース等の潤滑剤が外部に漏出することを防ぐために、Oリング等の密封部材を装着する溝を設けてもよい。

【0025】

さらに、インサート成形法によれば、転がり軸受34a,34b(あるいは、ステアリング軸11を挿通するためにインサートされる転がり軸受35a,35b及び軸受用金属製スリーブ38や、転がり軸受34a,34bを圧入固定するためにインサートされる金属製スリーブ39)を、樹脂材料の射出成形と同時に樹脂製の構造体と一体化させることが可能である。すなわち、インサート成形法によれば、射出成形と同時に樹脂部分と金属部品(インサート)との一体化が達成される。よって、樹脂材料の成形後に金属部品を圧入する必要がないので、製造工程を簡略化することができる。また、インサート成形法を用いれば、転がり軸受34a,34bがハウジング部材33Aに圧入されることなく固定されるので、圧入力による樹脂材料の劣化が生じるおそれがない。よって、転がり軸受34a,34bがギヤボックス33から脱落するおそれがほとんどなく、信頼性が高い。なお、スリーブ38,39の軸方向幅を、転がり軸受34b,35aの軸方向幅よりも大きくすることが好ましい。

【0026】

さらに、インサート成形法によれば、全体がアルミ合金で構成されている従来のギヤボックスと比べて、ギヤボックス33を低コストで製造することができる。全体がアルミ合金で構成されている従来のギヤボックスを製造する際には、アルミ合金の二次加工工程が必要となるが、インサート成形法によれば、この工程が不要となるからである。

インサート成形法を行う際には、芯金36A,36Bの表面に、接着剤を含有する接着剤層を予め設けておくことが好ましい。すなわち、表面に接着剤層を被覆した芯金36A,36Bをインサートとして用いてインサート成形を行うことが好ましい。そうすれば、芯金36A,36Bと樹脂材料とが接着剤により強固に接着されるため、ハウジング部材33Aとカバー部材33Bの寸法安定性が良好なものとなる。接着剤層を設ける方法は特に限定されるものではないが、接着剤を含有する溶液又は接着剤そのものの塗布や噴霧があげられる。

【0027】

以下に、芯金36A,36Bを構成する金属材料、インサート成形法に用いる樹脂材料、及び接着剤について詳細に説明する。

芯金36A,36Bを構成する金属材料の種類は特に限定されるものではないが、例えば、S53C等の機械構造用炭素鋼、SUJ2等の軸受鋼、冷間圧延鋼板(SPCC)、SUS430,SUS410等のステンレス鋼を使用することができる。ただし、軽量化の観点から、アルミニウム、アルミニウム合金、マグネシウム合金等の軽金属が好適である。

【0028】

なお、芯金36A,36Bと樹脂材料との密着性を高めるために、芯金36A,36Bの表面を粗面化することが好ましい。表面を粗面化した芯金36A,36Bを用いれば、芯金36A,36Bに接着剤層を設けた場合は接着剤による接着力を高めることができるし、接着剤層を設けない場合でも芯金36A,36Bと樹脂材料との密着性を高めることができる。芯金36A,36Bの表面を粗面化する方法は特に限定されるものではないが、ショットブラスト法や化学エッチング法が好適である。

【0029】

次に、接着剤層について説明する。接着剤層は単層でも差し支えないが、複数の接着剤層を積層してなるものでもよい。複数の接着剤層を積層する場合には、芯金36A,36Bの表面上に形成する下層には、フェノール樹脂を含有するフェノール樹脂系接着剤を用いることが好ましい。また、接着剤の代わりに、プライマーとしてカップリング剤を用いてもよい。そして、下層の上側に積層される上層には、フェノール樹脂を含有するフェノール樹脂系接着剤を用いることが好ましい。

【0030】

下層に使用する接着剤に含有されるフェノール樹脂は、具体的にはレゾール型フェノール樹脂が好ましく、フェノール類とホルムアルデヒドとを塩基性触媒の存在下で反応させることによって得られる。

また、下層に使用する接着剤にはエポキシ樹脂を含有させてもよく、具体的にはグリシジル型のものが好ましく、エピクロロヒドリンと活性水素化合物とから得られる。この活性水素化合物としては、フェノール誘導体類,グリコール類,有機酸類,アミン類等があげられるが、接着剤としての保存安定性やコスト面を考慮するとフェノール誘導体が好適である。なお、下層に使用する接着剤の具体例としては、ロードファーイースト社製のXPJ−60があげられる。

【0031】

さらに、接着剤の代わりにプライマーとして使用するカップリング剤の種類は、特に限定されるものではないが、シラン系,クロム系,チタン系,アルミネート系のカップリング剤が好ましい。ただし、現在はシラン系カップリング剤が主流である。シラン系カップリング剤は、金属製の芯金36A,36Bと結合するシラノール基を分子の一端に有し、樹脂材料(又は上層)と結合可能な有機官能基を分子の他端に有している。

【0032】

本発明においては、各種樹脂材料に対する反応性の高さから、シラン系カップリング剤の中でもアミノシラン系カップリング剤が特に好適である。アミノシラン系力ップリング剤としては、N−β−(アミノエチル)−γ−アミノプロピルトリメトキシシラン、N−β−(アミノエチル)−γ−アミノプロピルメチルジメトキシシラン、γ−アミノプロピルトリエトキシシランが好適である。なお、アミノシラン系力ップリング剤の具体例としては、信越シリコーン株式会社製のKBP−40やKBP−43があげられる。

【0033】

下層を形成する際には、イソプロピルアルコール,メチルエチルケトン,メチルイソブチルケトン等の有機溶剤、又はこれらの混合溶剤に、前記接着剤を0.5〜20質量%の濃度になるように溶解させた有機溶剤溶液を用いることができる。また、接着剤の代わりにカップリング剤を用いる場合には、0.1〜2.0質量%の濃度になるように、前記カップリング剤を水,アルコール,又は水とアルコールの混合溶剤で希釈して用いることができる。

【0034】

そして、接着剤の有機溶剤溶液又はカップリング剤の希釈液を、浸漬、噴霧、塗付(刷毛塗り)等の方法により芯金の表面に配して、厚さ0.5〜5μmの膜状とし、室温下で乾燥した後に、例えば150〜250℃で5〜30分間乾燥・硬化させると、下層が芯金に焼き付けられる。

一方、上層に使用する接着剤としては、レゾール型フェノール樹脂を主成分とする接着剤組成物を、5〜40質量%の固形分濃度で有機溶剤に溶解させた有機溶剤溶液を用いることが好ましい。レゾール型フェノール樹脂を主成分とする接着剤組成物としては、例えば、ロードファーイースト社製のTS1677−13や、東洋化学研究所製のメタロックN−15、メタロックN−23(これらは、若干量のエポキシ樹脂を含有する)があげられる。

【0035】

そして、この有機溶剤溶液を、浸漬、噴霧、塗付(刷毛塗り)等の方法により芯金の表面に配して、厚さ0.5〜5μmの膜状とし、室温下で乾燥した後に、例えば100〜150℃で数分〜30分間乾燥・硬化させると、インサート成形時の高温高圧の溶融樹脂によって流失されない程度の半硬化状態で、上層が芯金に焼き付けられる。そして、インサート成形時の溶融樹脂からの熱、さらには、それに引き続く二次加熱(例えば、150℃で2時間の熱処理)によって、上層が完全に硬化する。

【0036】

次に、樹脂材料について説明する。樹脂材料としては、前述したように、気泡径が1μm以上50μm以下の気泡を有する発泡プラスチックを含有する材料が使用される。発泡プラスチックを使用することから、ギヤボックス33の大幅な軽量化が可能である。気泡径が1μm以上50μm以下の気泡を有する発泡プラスチックは、マイクロスケールオーダーの気泡を有する発泡体であるため、気泡による樹脂の強度、剛性の低下が引き起こされることはなく、強度部材に適用することが可能である。すなわち、ギヤボックス33に要求される強度、剛性、及び耐衝撃性等が十分に確保されるとともに、大幅な軽量化が達成される。

【0037】

なお、発泡プラスチックが有する気泡の気泡径が1μm未満であると、軽量化の効果が小さくなるおそれがある。一方、気泡径が50μm超過であると、樹脂材料の機械的特性が不十分となるおそれがある。樹脂材料の強度、剛性の低下を引き起こすことなく大幅な軽量化を達成するには、発泡プラスチックの気泡径は5μm以上30μm以下であることがより好ましい。

【0038】

発泡プラスチックは、例えば、超臨界流体を用いたMuCell成形法によって得ることができる。MuCell成形法とは、超臨界状態の二酸化炭素や窒素を、射出成形機のシリンダ内の溶融樹脂に拡散させ、その超臨界流体と混ぜ合わされた溶融樹脂を金型内へ充填することで、微細な気泡を有する発泡体を成形するプロセス技術である。MuCell成形法によれば、気泡径が0.5μm以上100μm以下の気泡を有する発泡体を成形することができる。

【0039】

また、樹脂材料としては、数平均分子量が15000以上30000以下である熱可塑性樹脂と、有機繊維及び無機繊維の少なくとも一方からなる繊維状補強材と、を含有するとともに、気泡径が1μm以上50μm以下の気泡を複数有する発泡樹脂組成物が好ましい。そして、成形品の耐久信頼性を考慮すると、熱可塑性樹脂の数平均分子量は、15000以上30000以下がより好ましく、20000以上28000以下がさらに好ましい。

【0040】

熱可塑性樹脂の種類は特に限定されるものではないが、ポリアミド系樹脂、ポリエステル系樹脂、ポリフェニレンサルファイド樹脂等が好適である。ポリアミド系樹脂としては、ポリアミド6、ポリアミド66、半芳香族ポリアミド等があげられる。また、ポリエステル系樹脂としては、ポリエチレンテレフタレート、ポリブチレンテレフタレート等があげられる。これらの熱可塑性樹脂は、1種を単独で用いてもよいし、2種以上を併用してもよい。

【0041】

なお、半芳香族ポリアミド樹脂とは、芳香族モノマーと脂肪族モノマーとを重合させてなるポリアミド樹脂である。例えば、芳香族ジカルボン酸と脂肪族ジアミンとの重合体や、芳香族ジアミンと脂肪族ジカルボン酸との重合体があげられる。半芳香族ポリアミド樹脂は、分子構造中にベンゼン環を有しているため、脂肪族ポリアミド樹脂と比べて耐熱性等の諸物性が優れている。

【0042】

半芳香族ポリアミド樹脂の種類は特に限定されるものではないが、具体例としては、アジピン酸ユニットにテレフタル酸を一部共重合させた半芳香族ナイロンであるナイロン6T/6−6、ナイロン6T/6I、ナイロン6T/6I/6−6、ナイロン6T/M−5T、ナイロン9Tがあげられる。

また、繊維状補強材の種類は特に限定されるものではないが、アラミド繊維等の有機繊維や、ガラス繊維,炭素繊維,金属繊維(金属の種類はステンレス,鉄,アルミニウム等があげられる)等の無機繊維が好適である。あるいは、有機繊維と無機繊維を併用してもよい。

【0043】

発泡樹脂組成物における繊維状補強材の含有量は、10〜50質量%が好ましい。10質量%未満であると、樹脂材料の機械的強度及び寸法安定性が不十分となるおそれがあり、50質量%超過であると、樹脂材料の靭性や耐冷熱衝撃性が不十分となるおそれがある。このような不都合がより生じにくくするためには、発泡樹脂組成物における繊維状補強材の含有量は、20〜50質量%とすることがより好ましく、25〜45質量%とすることがさらに好ましい。

【0044】

このような発泡樹脂組成物には、その物性を向上させるために、目的に応じて種々の添加剤を添加してもよい。例えば、熱可塑性樹脂等の樹脂成分の結晶化度を高めるために、結晶核剤を添加してもよい。結晶核剤の種類は特に限定されるものではないが、タルク、シリカ等の無機微粒子や、酸化マグネシウム、酸化アルミニウム等の金属酸化物があげられる。結晶核剤の添加量は、発泡樹脂組成物の0.01質量%以上5質量%以下が好ましく、0.03質量%以上3質量%以下がより好ましい。

【0045】

また、熱可塑性樹脂等の樹脂成分の酸化劣化を抑制する目的で、発泡樹脂組成物に酸化防止剤を配合してもよい。酸化防止剤の種類は特に限定されるものではないが、アミン系酸化防止剤、フェノール系酸化防止剤、ハイドロキノン系酸化防止剤があげられる。

アミン系酸化防止剤としては、2,2,4−トリメチル−1,2−ジヒドロキノリンポリマーに代表されるアミン・ケトン系酸化防止剤や、p,p’−ジクミルジフェニルアミンに代表されるジアリルアミン系酸化防止剤や、N,N’−ジフェニル−p−フェニレンジアミンに代表されるp−フェニレンジアミン系酸化防止剤があげられる。

【0046】

フェノール系酸化防止剤としては、2,6−ジ−t−ブチル−4−メチルフェノールに代表されるモノフェノール系酸化防止剤や、2,2’−メチレンビス(4−メチル−6−t−ブチルフェノール)に代表されるポリフェノール系酸化防止剤があげられる。

ハイドロキノン系酸化防止剤としては、2,5−ジ−t−ブチルヒドロキノンがあげられる。

【0047】

さらに、発泡樹脂組成物には、上記のアミン系,フェノール系,及びハイドロキノン系の酸化防止剤と共に、過酸化物分解型酸化防止剤(二次酸化防止剤)を併用してもよい。二次酸化防止剤としては、2−メルカプトベンズイミダゾールのような硫黄系二次酸化防止剤やトリス(ノニル化フェニル)フォスファイトのようなリン系二次酸化防止剤があげられる。

【0048】

なお、上記のような酸化防止剤の配合量は、熱可塑性樹脂等の樹脂成分に対して0.1質量%以上3.0質量%以下程度が好ましいが、酸化防止剤の種類によっては、ブルームしない範囲あるいは熱可塑性樹脂等の樹脂成分の物性に悪影響を及ぼさない範囲であれば、それ以上の量を配合してもよい。

さらに、発泡樹脂組成物には、光安定剤、帯電防止剤、可塑剤、無機又は有機難燃剤、その他補強材等を、必要に応じて適宜添加してもよい。

【0049】

〔実施例〕

以下に実施例をあげて、本発明をさらに具体的に説明する。電動パワーステアリング装置のギヤボックスの製造方法について、以下に説明する。

まず、ハウジング部材及びカバー部材のアルミニウム合金製芯金(図4,5に示す形状の芯金)にエアーブラスト等の処理を施して、芯金の表面を粗面化した。次に、粗面化した芯金の表面にフェノール樹脂系接着剤(プライマーでもよい)を塗布した後に、室温下で風乾させ、さらに続けて150〜250℃の高温で処理して焼付けし完全に硬化させることにより、接着剤層の下層を形成した。

【0050】

さらに、下層の上に上層用のフェノール樹脂系接着剤を塗布した後に、室温下で風乾させ、さらに続けて熱処理して上層用の接着剤を半硬化状態で焼き付けることにより、接着剤層の上層を形成した。

このようにして得られた芯金と、ステアリング軸を挿通するための金属製スリーブ及びウォーム軸を支持する転がり軸受を圧入固定するための金属製スリーブとを、インサートとして金型内にセットし、超臨界流体供給ユニットを備えた射出成形機を用いて、樹脂材料のインサート成形を行った。

【0051】

樹脂材料としては、43質量%のガラス繊維と57質量%のナイロン66とからなる樹脂組成物である東洋紡株式会社製のグラマイドTY−181GC(表1においては「樹脂材料A」と記す)、35質量%のガラス繊維と65質量%の半芳香族ナイロンとからなる樹脂組成物である三井化学株式会社製のアーレンA335(表1においては「樹脂材料B」と記す)、又は、55質量%のガラス繊維と45質量%のポリエチレンテレフタレートとからなる樹脂組成物であるデュポン社製のライナイト555(表1においては「樹脂材料C」と記す)を使用した。

【0052】

【表1】

【0053】

インサート成形により得られたハウジング部材及びカバー部材を、ボルト及びナットにより締結し一体化して、ギヤボックスを完成させた。

表1に示すように、樹脂材料の種類及び気泡径が異なる5種のギヤボックス(実施例1〜3及び比較例1,2)を製造した。そして、これらのギヤボックスについて、落錘衝撃試験、飛石試験、及び熱衝撃試験を行った。

【0054】

まず、落錘衝撃試験について説明する。25℃の温度環境下において、ギヤボックスに対して約50gの錘を75cmの高さから自由落下させ、ギヤボックスの表面に生じる損傷の程度を確認した。

ギヤボックスの表面に付いた圧痕の深さが150μm以下であった場合は合格と評価して、表1においては○印で示した。また、ギヤボックスの表面に付いた圧痕の深さが150μm超過であった場合、又は、ひび割れ、クラックが発生した場合は、不合格と評価して、表1においては×印で示した。

【0055】

表1から分かるように、実施例1〜3のギヤボックスは、気泡径が10μmの気泡を有する発泡樹脂組成物で構成されているため、気泡径が80μmの気泡を有する発泡樹脂組成物で構成されている比較例1,2と比べて耐衝撃性に優れており、落錘による損傷が小さかった。

次に、飛石試験について説明する。室温(25℃)の温度環境下において、飛石試験機(グラベロメータ)を用いて、質量500gの飛石(玄武岩砕石6号)を0.4MPaの投射圧でギヤボックスに衝突させた。そして、ギヤボックスに飛石による破損や割れが認められなかった場合は合格と評価して、表1においては○印で示した。また、破損や割れが認められた場合は不合格と評価して、表1においては×印で示した。

【0056】

表1から分かるように、実施例1〜3のギヤボックスは、気泡径が10μmの気泡を有する発泡樹脂組成物で構成されているため、気泡径が80μmの気泡を有する発泡樹脂組成物で構成されている比較例1,2と比べて耐衝撃性に優れており、飛石による破損や割れが生じなかった。

次に、繰り返し冷熱衝撃試験について説明する。ギヤボックスを100℃の高温環境下に30分間保持した後、−40℃の低温環境下に30分間保持した。そして、この温度変化を1サイクルとして1000サイクル繰り返した後に、クラックの発生状況を確認した。ギヤボックスの樹脂部分にクラックが発生していない場合は、実使用上必要十分な耐久信頼性を有していると判断し、合格と評価して、表1においては○印で示した。また、ギヤボックスの樹脂部分にクラックが発生していた場合は不合格と評価して、表1においては×印で示した。

【0057】

表1から分かるように、実施例1〜3は、1000サイクル終了後においてもクラックは全く発生しなかった。これに対して、比較例1,2は、強度特性が十分ではないため、繰返し熱応力によって1000サイクル終了前にクラックが発生した。

【符号の説明】

【0058】

11 ステアリング軸

13 電動モータ

30 減速歯車機構

33 ギヤボックス

33A ハウジング部材

33B カバー部材

33C ボルト

36A,36B 芯金

37 ボルト穴

【技術分野】

【0001】

本発明は電動パワーステアリング装置に関する。

【背景技術】

【0002】

電動パワーステアリング装置は、自動車の運転者によってステアリングホイールを介してステアリング軸に操舵トルクが入力された場合に、この操舵トルクを補助する補助トルクとして電動モータの出力を、減速歯車機構を介してステアリング軸に伝達して、運転者の操舵を補助する装置である。

そして、コラム型の電動パワーステアリング装置においては、減速歯車機構を収容するギヤボックス、すなわち、減速歯車機構を収容する略筒状のハウジング部材と、該ハウジング部材にボルト等で取り付けられ該ハウジング部材の開口部を覆うカバー部材とが、アルミニウム合金等の金属材料で構成されている。

【0003】

一方、近年においては、自動車の省資源化・省エネルギー化や、二酸化炭素排出量低減のための低燃費化が求められているため、自動車の軽量化が図られている。そのため、電動パワーステアリング装置についても、さらなる軽量化が求められ、金属で構成されているギヤボックスの軽量化が検討された。

金属で構成されているギヤボックスの軽量化を図るには、より比重の小さい材料、すなわち樹脂材料で構成すればよいが、単に材料を変更するだけでは、従来品と同等の品質を確保できないおそれがある。特に問題となるのは、樹脂製の構造体に金属製の部品を固定する方法である。

【0004】

例えば、従来と同様に、ハウジング部材とカバー部材とをボルトで締結したり、ステアリング軸及びウォーム軸を支持する軸受をギヤボックスに直接圧入し固定したりすると、ボルトの軸力あるいは軸受の圧入力によって樹脂材料が劣化するおそれがあった。その結果、ボルトの軸力や軸受の圧入力が徐々に低下するため、最悪の場合にはボルトや軸受がギヤボックスから脱落してしまうおそれがあった。

【0005】

このような信頼性の問題を改善する技術が、特許文献1に提案されている。特許文献1に開示の電動パワーステアリング装置は、操舵状態検出センサを収容するセンサハウジングと減速歯車機構を収容するギヤハウジングとから構成されるハウジングを全て樹脂材料で構成することにより、軽量化が図られている。このとき、センサハウジングとギヤハウジングは、それぞれレーザーエネルギー透過性を有する樹脂(ポリアミド系樹脂)及びレーザーエネルギー吸収性を有する樹脂(カーボン粉末が添加されたポリアミド系樹脂)で構成されており、組立て後にレーザーを照射して接合面を加熱溶着させることによって一体化されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2009−298246号公報

【特許文献2】特開2005−231308号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、レーザー溶着という接合方法は、例えば特許文献2に開示されているような手法を適用しなければ、信頼性の高い接合を実現することは難しいと考えられる。

また、特許文献1に開示の技術では、樹脂製のセンサハウジングとギヤハウジングを成形した後に、当該ハウジングに、ステアリング軸を支持する軸受を圧入し固定しているので、軸受の圧入力によって樹脂材料が劣化し、その圧入力が徐々に低下して、最悪の場合には軸受がハウジングから脱落してしまうおそれがあった。よって、信頼性において改善の余地があった。

そこで、本発明は上記のような従来技術が有する問題点を解決し、減速歯車機構を収容するギヤボックスが軽量で信頼性が高い電動パワーステアリング装置を提供することを課題とする。

【課題を解決するための手段】

【0008】

前記課題を解決するため、本発明の態様は次のような構成からなる。すなわち、本発明の一態様に係る電動パワーステアリング装置は、ステアリング軸に入力された操舵トルクに応じて、前記操舵トルクを補助する補助トルクを出力する電動モータと、前記補助トルクを減速して前記ステアリング軸に伝達する減速歯車機構と、を備える電動パワーステアリング装置であって、前記減速歯車機構を収容するハウジング部材と、該ハウジング部材の開口部を覆うカバー部材と、を有し、前記ハウジング部材及び前記カバー部材がボルトにより締結され一体化されたギヤボックスを備え、前記ハウジング部材及び前記カバー部材は、前記ボルトが挿通されるボルト穴を有する金属製の芯金をインサートとした樹脂材料のインサート成形によって製造されたものであり、前記樹脂材料は、気泡径が1μm以上50μm以下の気泡を有する発泡プラスチックを含有する。

【0009】

このような電動パワーステアリング装置においては、前記発泡プラスチックは、数平均分子量が15000以上30000以下である熱可塑性樹脂と、有機繊維及び無機繊維の少なくとも一方からなる繊維状補強材と、を含有する発泡樹脂組成物であり、前記熱可塑性樹脂は、ポリアミド6、ポリアミド66、半芳香族ポリアミド、ポリエチレンテレフタレート、ポリブチレンテレフタレート、及びポリフェニレンサルファイドのうち少なくとも1種からなり、前記発泡樹脂組成物に含まれる前記繊維状補強材の割合は20質量%以上50質量%以下であることが好ましい。

【0010】

また、前記ハウジング部材及び前記カバー部材の少なくとも一方は、前記芯金の表面に、接着剤を含有する接着剤層を備え、前記接着剤層は、前記芯金の表面上に形成された下層と、その上側に積層された上層とを備え、前記下層はフェノール樹脂系接着剤又はカップリング剤を含有し、前記上層はフェノール樹脂系接着剤を含有することが好ましい。

さらに、前記ハウジング部材及び前記カバー部材の少なくとも一方は、前記芯金の表面が粗面化されていることが好ましい。

【発明の効果】

【0011】

本発明の電動パワーステアリング装置は、ハウジング部材及びカバー部材が、金属製の芯金をインサートとした樹脂材料のインサート成形によって製造されており、ボルトにより締結され一体化されている上、前記樹脂材料は、気泡径が1μm以上50μm以下の気泡を有する発泡プラスチックを含有しているので、ギヤボックスが軽量で且つ信頼性が高い。

【図面の簡単な説明】

【0012】

【図1】本発明の一実施形態に係る電動パワーステアリング装置の概略構成を示す図である。

【図2】減速歯車機構の構成を示す部分断面図である。

【図3】減速歯車機構の構成を示す部分断面図である。

【図4】ギヤボックスのカバー部材の図である。

【図5】ギヤボックスのハウジング部材の図である。

【図6】変形例の電動パワーステアリング装置が備える減速歯車機構の構成を示す部分断面図である。

【図7】図6の電動パワーステアリング装置が備えるギヤボックスのカバー部材の図である。

【図8】図6の電動パワーステアリング装置が備えるギヤボックスのハウジング部材の図である。

【発明を実施するための形態】

【0013】

本発明に係る電動パワーステアリング装置の実施の形態を、図面を参照しながら詳細に説明する。図1は、本発明に係る電動パワーステアリング装置の一実施形態である、自動車のコラム式電動パワーステアリング装置の概略構成を示す図である。また、図2,3は、図1の電動パワーステアリング装置が備える減速歯車機構の構成を示す部分断面図であり、図2は、ステアリング軸に直交する平面で切断した部分断面図であり、図3は、ステアリング軸に平行な平面で切断した部分断面図である。さらに、図4は、ギヤボックスのカバー部材をステアリング軸の軸方向上端部側から見た図であり、図5は、ギヤボックスのハウジング部材をステアリング軸の軸方向上端部側から見た図である。なお、各図における格子状のハッチングは、この部分が樹脂で構成されている部分であることを示している。

【0014】

図1の電動パワーステアリング装置は、自動車の運転者によってステアリングホイール10に入力された操舵トルクが伝達されるステアリング軸11を備えている。このステアリング軸11は、図示しないトーションバーで連結された上部軸11aと下部軸11bとで構成されており、ステアリング軸用ハウジング12の内部に、軸心を中心に回転自在に支持されている。ステアリング軸用ハウジング12は、下部を車両の前方に向けて傾斜させた姿勢で、車室内部の所定位置に固定されている。なお、ステアリングホイール10は、ステアリング軸用ハウジング12から突出している上部軸11aの上端に固定されている。

【0015】

ステアリング軸11の回転を左右の転舵輪(図示せず)の運動に変換するラックアンドピニオン機構20は、軸方向に移動可能なラック21と、ラック21の軸心に対して斜めに支持されラック21の歯に噛み合う歯を備えたピニオン22と、ラック21及びピニオン22を支持する筒状のラック用ハウジング23と、を備えている。そして、ラックアンドピニオン機構20は、その長手方向が車両の幅方向に沿うようにして、車両の前部のエンジンルーム内にほぼ水平に配置されている。

【0016】

ピニオン22の上端部とステアリング軸11の下部軸11bの下端部とは、2個の自在継手25,26を介して連結されているので、ステアリング軸11の回転がラックアンドピニオン機構20によってラック21の左右方向のスライド運動に変換され、ラック21の両端部に連結された図示しない転舵輪が転舵される。

ステアリング軸11の下部軸11bには、前記操舵トルクを補助する補助トルクを下部軸11bに供給する操舵補助機構が連結されている。この操舵補助機構は、下部軸11bに連結された例えばウォームギヤで構成される減速歯車機構30と、補助トルクを出力し減速歯車機構30に供給する電動モータ13と、を備えている。

【0017】

減速歯車機構30は、ステアリング軸用ハウジング12に連続して設けられたギヤボックス33に収容されている。詳述すると、略筒状のハウジング部材33Aの内部に減速歯車機構30が収容され、ハウジング部材33Aの開口部がカバー部材33Bによって覆われている。そして、ハウジング部材33Aとカバー部材33Bとは、ボルト33Cによって締結され一体化されている。

【0018】

ハウジング部材33Aとカバー部材33Bはいずれも、金属製の芯金36A,36Bをインサートとした樹脂材料のインサート成形によって製造されたものである。この樹脂材料は、気泡径が1μm以上50μm以下の気泡を有する発泡プラスチックを含有する材料である。両芯金36A,36Bはボルト穴37を有しているので、両ボルト穴37にボルト33Cを挿通した上でナットで締め付けるなどすれば、ハウジング部材33Aとカバー部材33Bとを一体化することができる。

【0019】

ここで、減速歯車機構30の構成を、図2,3を参照しながら説明する。減速歯車機構30は、下部軸11bの外周に嵌合されたウォームホイール31と、ウォームホイール31と噛み合うウォーム32とを備えている。ウォーム32の両端にはウォーム軸32a,32bが一体的に形成されており、これらウォーム軸32a,32bはそれぞれ、ギヤボックス33に圧入固定された転がり軸受34a,34bによって回転自在に支持されている。また、ギヤボックス33には、例えばボルト締結等の手段により電動モータ13が取り付けられており、この電動モータ13の駆動軸13aとウォーム軸32bとが、例えばスプライン結合又はセレーション結合している。

【0020】

ウォームホイール31は下部軸11bと連結しているので、電動モータ13の回転(補助トルク)が、ウォーム32及びウォームホイール31を介して減速されつつ下部軸11bに伝達されることとなる。

運転者によってステアリングホイール10に操舵トルク(回転力)が入力されると、ステアリング軸11が回転するが、この操舵トルクはトーションバーにより検出される。そして、検出された操舵トルクに基づいて、電動モータ13の出力(操舵を補助する回転力)が制御される。電動モータ13の出力(補助トルク)は減速歯車機構30により減速されつつ、ステアリング軸11の下部軸11bに供給され、前記操舵トルクと合わされる。そして、このステアリング軸11の回転に伴ってピニオン22が回転し、このピニオン22の回転がラックアンドピニオン機構20によってラック21の左右方向のスライド運動に変換され、転舵輪が駆動されて自動車が操舵される。

【0021】

ここで、ギヤボックス33について、図2〜5を参照しながらさらに詳細に説明する。前述したように、ハウジング部材33A及びカバー部材33Bはいずれも、金属製の芯金36A,36Bをインサートとした樹脂材料のインサート成形によって製造されたものであり、芯金36A,36Bの表面の一部又は全部が樹脂材料で覆われている。

なお、図2〜5のギヤボックス33は、電動モータによる補助トルクが比較的小さい、軽自動車又は排気量1500cc以下の小型車に搭載する電動パワーステアリング装置に好適なものである。一方、図6〜8のギヤボックス33は、芯金36A,36Bが補強のためのアーム40を備えているので、図2〜5の例と比べて電動モータによる補助トルクが比較的大きい、中・大型車に搭載する電動パワーステアリング装置に好適なものである。図6は、減速歯車機構30の構成を示す部分断面図であり、ステアリング軸11に平行な平面で切断した部分断面図である。また、図7は、ギヤボックス33のカバー部材33Bをステアリング軸11の軸方向上端部側から見た図であり、図8は、ギヤボックス33のハウジング部材33Aをステアリング軸11の軸方向上端部側から見た図である。

【0022】

ギヤボックス33を構成するハウジング部材33A及びカバー部材33Bは、芯金36A,36B以外の部分が樹脂材料で構成されているので、全体が金属材料で構成されている従来のギヤボックスと比べて軽量である。しかも、樹脂材料は、気泡径が1μm以上50μm以下の気泡を有する発泡プラスチックを含有しているので、非発泡性のプラスチックを使用した場合よりも軽量であり、ギヤボックス33が大幅に軽量化されている。さらに、ギヤボックス33を構成するハウジング部材33A及びカバー部材33Bは、芯金36A,36Bを備えているので、全体が樹脂材料で構成されている従来のギヤボックスと比べて寸法安定性に優れている。

【0023】

さらに、ハウジング部材33Aの芯金36Aとカバー部材33Bの芯金36Bは、ボルト33Cが挿通されるボルト穴37を有しているので、ハウジング部材33Aとカバー部材33Bをボルト33Cで固定することができる。よって、両者33A,33Bの接合強度が高い。また、ボルト33Cの軸力によって樹脂材料が劣化するおそれがない。よって、ボルト33Cの軸力が低下してボルト33Cがギヤボックス33から脱落してしまうおそれがほとんどなく、信頼性が高い。

【0024】

なお、インサート成形によって芯金36A,36Bのボルト穴37の周辺部分が樹脂材料で覆われてしまう場合は、この部分の樹脂材料の劣化によってボルト33Cの軸力が低下することが懸念される。よって、ボルト穴37の周辺部分が樹脂材料で覆われないように、芯金36A,36Bの表面の出代を十分に確保することが好ましい。また、芯金36A,36Bのボルト穴37の周辺部分には、ギヤボックス33内に封入されているグリース等の潤滑剤が外部に漏出することを防ぐために、Oリング等の密封部材を装着する溝を設けてもよい。

【0025】

さらに、インサート成形法によれば、転がり軸受34a,34b(あるいは、ステアリング軸11を挿通するためにインサートされる転がり軸受35a,35b及び軸受用金属製スリーブ38や、転がり軸受34a,34bを圧入固定するためにインサートされる金属製スリーブ39)を、樹脂材料の射出成形と同時に樹脂製の構造体と一体化させることが可能である。すなわち、インサート成形法によれば、射出成形と同時に樹脂部分と金属部品(インサート)との一体化が達成される。よって、樹脂材料の成形後に金属部品を圧入する必要がないので、製造工程を簡略化することができる。また、インサート成形法を用いれば、転がり軸受34a,34bがハウジング部材33Aに圧入されることなく固定されるので、圧入力による樹脂材料の劣化が生じるおそれがない。よって、転がり軸受34a,34bがギヤボックス33から脱落するおそれがほとんどなく、信頼性が高い。なお、スリーブ38,39の軸方向幅を、転がり軸受34b,35aの軸方向幅よりも大きくすることが好ましい。

【0026】

さらに、インサート成形法によれば、全体がアルミ合金で構成されている従来のギヤボックスと比べて、ギヤボックス33を低コストで製造することができる。全体がアルミ合金で構成されている従来のギヤボックスを製造する際には、アルミ合金の二次加工工程が必要となるが、インサート成形法によれば、この工程が不要となるからである。

インサート成形法を行う際には、芯金36A,36Bの表面に、接着剤を含有する接着剤層を予め設けておくことが好ましい。すなわち、表面に接着剤層を被覆した芯金36A,36Bをインサートとして用いてインサート成形を行うことが好ましい。そうすれば、芯金36A,36Bと樹脂材料とが接着剤により強固に接着されるため、ハウジング部材33Aとカバー部材33Bの寸法安定性が良好なものとなる。接着剤層を設ける方法は特に限定されるものではないが、接着剤を含有する溶液又は接着剤そのものの塗布や噴霧があげられる。

【0027】

以下に、芯金36A,36Bを構成する金属材料、インサート成形法に用いる樹脂材料、及び接着剤について詳細に説明する。

芯金36A,36Bを構成する金属材料の種類は特に限定されるものではないが、例えば、S53C等の機械構造用炭素鋼、SUJ2等の軸受鋼、冷間圧延鋼板(SPCC)、SUS430,SUS410等のステンレス鋼を使用することができる。ただし、軽量化の観点から、アルミニウム、アルミニウム合金、マグネシウム合金等の軽金属が好適である。

【0028】

なお、芯金36A,36Bと樹脂材料との密着性を高めるために、芯金36A,36Bの表面を粗面化することが好ましい。表面を粗面化した芯金36A,36Bを用いれば、芯金36A,36Bに接着剤層を設けた場合は接着剤による接着力を高めることができるし、接着剤層を設けない場合でも芯金36A,36Bと樹脂材料との密着性を高めることができる。芯金36A,36Bの表面を粗面化する方法は特に限定されるものではないが、ショットブラスト法や化学エッチング法が好適である。

【0029】

次に、接着剤層について説明する。接着剤層は単層でも差し支えないが、複数の接着剤層を積層してなるものでもよい。複数の接着剤層を積層する場合には、芯金36A,36Bの表面上に形成する下層には、フェノール樹脂を含有するフェノール樹脂系接着剤を用いることが好ましい。また、接着剤の代わりに、プライマーとしてカップリング剤を用いてもよい。そして、下層の上側に積層される上層には、フェノール樹脂を含有するフェノール樹脂系接着剤を用いることが好ましい。

【0030】

下層に使用する接着剤に含有されるフェノール樹脂は、具体的にはレゾール型フェノール樹脂が好ましく、フェノール類とホルムアルデヒドとを塩基性触媒の存在下で反応させることによって得られる。

また、下層に使用する接着剤にはエポキシ樹脂を含有させてもよく、具体的にはグリシジル型のものが好ましく、エピクロロヒドリンと活性水素化合物とから得られる。この活性水素化合物としては、フェノール誘導体類,グリコール類,有機酸類,アミン類等があげられるが、接着剤としての保存安定性やコスト面を考慮するとフェノール誘導体が好適である。なお、下層に使用する接着剤の具体例としては、ロードファーイースト社製のXPJ−60があげられる。

【0031】

さらに、接着剤の代わりにプライマーとして使用するカップリング剤の種類は、特に限定されるものではないが、シラン系,クロム系,チタン系,アルミネート系のカップリング剤が好ましい。ただし、現在はシラン系カップリング剤が主流である。シラン系カップリング剤は、金属製の芯金36A,36Bと結合するシラノール基を分子の一端に有し、樹脂材料(又は上層)と結合可能な有機官能基を分子の他端に有している。

【0032】

本発明においては、各種樹脂材料に対する反応性の高さから、シラン系カップリング剤の中でもアミノシラン系カップリング剤が特に好適である。アミノシラン系力ップリング剤としては、N−β−(アミノエチル)−γ−アミノプロピルトリメトキシシラン、N−β−(アミノエチル)−γ−アミノプロピルメチルジメトキシシラン、γ−アミノプロピルトリエトキシシランが好適である。なお、アミノシラン系力ップリング剤の具体例としては、信越シリコーン株式会社製のKBP−40やKBP−43があげられる。

【0033】

下層を形成する際には、イソプロピルアルコール,メチルエチルケトン,メチルイソブチルケトン等の有機溶剤、又はこれらの混合溶剤に、前記接着剤を0.5〜20質量%の濃度になるように溶解させた有機溶剤溶液を用いることができる。また、接着剤の代わりにカップリング剤を用いる場合には、0.1〜2.0質量%の濃度になるように、前記カップリング剤を水,アルコール,又は水とアルコールの混合溶剤で希釈して用いることができる。

【0034】

そして、接着剤の有機溶剤溶液又はカップリング剤の希釈液を、浸漬、噴霧、塗付(刷毛塗り)等の方法により芯金の表面に配して、厚さ0.5〜5μmの膜状とし、室温下で乾燥した後に、例えば150〜250℃で5〜30分間乾燥・硬化させると、下層が芯金に焼き付けられる。

一方、上層に使用する接着剤としては、レゾール型フェノール樹脂を主成分とする接着剤組成物を、5〜40質量%の固形分濃度で有機溶剤に溶解させた有機溶剤溶液を用いることが好ましい。レゾール型フェノール樹脂を主成分とする接着剤組成物としては、例えば、ロードファーイースト社製のTS1677−13や、東洋化学研究所製のメタロックN−15、メタロックN−23(これらは、若干量のエポキシ樹脂を含有する)があげられる。

【0035】

そして、この有機溶剤溶液を、浸漬、噴霧、塗付(刷毛塗り)等の方法により芯金の表面に配して、厚さ0.5〜5μmの膜状とし、室温下で乾燥した後に、例えば100〜150℃で数分〜30分間乾燥・硬化させると、インサート成形時の高温高圧の溶融樹脂によって流失されない程度の半硬化状態で、上層が芯金に焼き付けられる。そして、インサート成形時の溶融樹脂からの熱、さらには、それに引き続く二次加熱(例えば、150℃で2時間の熱処理)によって、上層が完全に硬化する。

【0036】

次に、樹脂材料について説明する。樹脂材料としては、前述したように、気泡径が1μm以上50μm以下の気泡を有する発泡プラスチックを含有する材料が使用される。発泡プラスチックを使用することから、ギヤボックス33の大幅な軽量化が可能である。気泡径が1μm以上50μm以下の気泡を有する発泡プラスチックは、マイクロスケールオーダーの気泡を有する発泡体であるため、気泡による樹脂の強度、剛性の低下が引き起こされることはなく、強度部材に適用することが可能である。すなわち、ギヤボックス33に要求される強度、剛性、及び耐衝撃性等が十分に確保されるとともに、大幅な軽量化が達成される。

【0037】

なお、発泡プラスチックが有する気泡の気泡径が1μm未満であると、軽量化の効果が小さくなるおそれがある。一方、気泡径が50μm超過であると、樹脂材料の機械的特性が不十分となるおそれがある。樹脂材料の強度、剛性の低下を引き起こすことなく大幅な軽量化を達成するには、発泡プラスチックの気泡径は5μm以上30μm以下であることがより好ましい。

【0038】

発泡プラスチックは、例えば、超臨界流体を用いたMuCell成形法によって得ることができる。MuCell成形法とは、超臨界状態の二酸化炭素や窒素を、射出成形機のシリンダ内の溶融樹脂に拡散させ、その超臨界流体と混ぜ合わされた溶融樹脂を金型内へ充填することで、微細な気泡を有する発泡体を成形するプロセス技術である。MuCell成形法によれば、気泡径が0.5μm以上100μm以下の気泡を有する発泡体を成形することができる。

【0039】

また、樹脂材料としては、数平均分子量が15000以上30000以下である熱可塑性樹脂と、有機繊維及び無機繊維の少なくとも一方からなる繊維状補強材と、を含有するとともに、気泡径が1μm以上50μm以下の気泡を複数有する発泡樹脂組成物が好ましい。そして、成形品の耐久信頼性を考慮すると、熱可塑性樹脂の数平均分子量は、15000以上30000以下がより好ましく、20000以上28000以下がさらに好ましい。

【0040】

熱可塑性樹脂の種類は特に限定されるものではないが、ポリアミド系樹脂、ポリエステル系樹脂、ポリフェニレンサルファイド樹脂等が好適である。ポリアミド系樹脂としては、ポリアミド6、ポリアミド66、半芳香族ポリアミド等があげられる。また、ポリエステル系樹脂としては、ポリエチレンテレフタレート、ポリブチレンテレフタレート等があげられる。これらの熱可塑性樹脂は、1種を単独で用いてもよいし、2種以上を併用してもよい。

【0041】

なお、半芳香族ポリアミド樹脂とは、芳香族モノマーと脂肪族モノマーとを重合させてなるポリアミド樹脂である。例えば、芳香族ジカルボン酸と脂肪族ジアミンとの重合体や、芳香族ジアミンと脂肪族ジカルボン酸との重合体があげられる。半芳香族ポリアミド樹脂は、分子構造中にベンゼン環を有しているため、脂肪族ポリアミド樹脂と比べて耐熱性等の諸物性が優れている。

【0042】

半芳香族ポリアミド樹脂の種類は特に限定されるものではないが、具体例としては、アジピン酸ユニットにテレフタル酸を一部共重合させた半芳香族ナイロンであるナイロン6T/6−6、ナイロン6T/6I、ナイロン6T/6I/6−6、ナイロン6T/M−5T、ナイロン9Tがあげられる。

また、繊維状補強材の種類は特に限定されるものではないが、アラミド繊維等の有機繊維や、ガラス繊維,炭素繊維,金属繊維(金属の種類はステンレス,鉄,アルミニウム等があげられる)等の無機繊維が好適である。あるいは、有機繊維と無機繊維を併用してもよい。

【0043】

発泡樹脂組成物における繊維状補強材の含有量は、10〜50質量%が好ましい。10質量%未満であると、樹脂材料の機械的強度及び寸法安定性が不十分となるおそれがあり、50質量%超過であると、樹脂材料の靭性や耐冷熱衝撃性が不十分となるおそれがある。このような不都合がより生じにくくするためには、発泡樹脂組成物における繊維状補強材の含有量は、20〜50質量%とすることがより好ましく、25〜45質量%とすることがさらに好ましい。

【0044】

このような発泡樹脂組成物には、その物性を向上させるために、目的に応じて種々の添加剤を添加してもよい。例えば、熱可塑性樹脂等の樹脂成分の結晶化度を高めるために、結晶核剤を添加してもよい。結晶核剤の種類は特に限定されるものではないが、タルク、シリカ等の無機微粒子や、酸化マグネシウム、酸化アルミニウム等の金属酸化物があげられる。結晶核剤の添加量は、発泡樹脂組成物の0.01質量%以上5質量%以下が好ましく、0.03質量%以上3質量%以下がより好ましい。

【0045】

また、熱可塑性樹脂等の樹脂成分の酸化劣化を抑制する目的で、発泡樹脂組成物に酸化防止剤を配合してもよい。酸化防止剤の種類は特に限定されるものではないが、アミン系酸化防止剤、フェノール系酸化防止剤、ハイドロキノン系酸化防止剤があげられる。

アミン系酸化防止剤としては、2,2,4−トリメチル−1,2−ジヒドロキノリンポリマーに代表されるアミン・ケトン系酸化防止剤や、p,p’−ジクミルジフェニルアミンに代表されるジアリルアミン系酸化防止剤や、N,N’−ジフェニル−p−フェニレンジアミンに代表されるp−フェニレンジアミン系酸化防止剤があげられる。

【0046】

フェノール系酸化防止剤としては、2,6−ジ−t−ブチル−4−メチルフェノールに代表されるモノフェノール系酸化防止剤や、2,2’−メチレンビス(4−メチル−6−t−ブチルフェノール)に代表されるポリフェノール系酸化防止剤があげられる。

ハイドロキノン系酸化防止剤としては、2,5−ジ−t−ブチルヒドロキノンがあげられる。

【0047】

さらに、発泡樹脂組成物には、上記のアミン系,フェノール系,及びハイドロキノン系の酸化防止剤と共に、過酸化物分解型酸化防止剤(二次酸化防止剤)を併用してもよい。二次酸化防止剤としては、2−メルカプトベンズイミダゾールのような硫黄系二次酸化防止剤やトリス(ノニル化フェニル)フォスファイトのようなリン系二次酸化防止剤があげられる。

【0048】

なお、上記のような酸化防止剤の配合量は、熱可塑性樹脂等の樹脂成分に対して0.1質量%以上3.0質量%以下程度が好ましいが、酸化防止剤の種類によっては、ブルームしない範囲あるいは熱可塑性樹脂等の樹脂成分の物性に悪影響を及ぼさない範囲であれば、それ以上の量を配合してもよい。

さらに、発泡樹脂組成物には、光安定剤、帯電防止剤、可塑剤、無機又は有機難燃剤、その他補強材等を、必要に応じて適宜添加してもよい。

【0049】

〔実施例〕

以下に実施例をあげて、本発明をさらに具体的に説明する。電動パワーステアリング装置のギヤボックスの製造方法について、以下に説明する。

まず、ハウジング部材及びカバー部材のアルミニウム合金製芯金(図4,5に示す形状の芯金)にエアーブラスト等の処理を施して、芯金の表面を粗面化した。次に、粗面化した芯金の表面にフェノール樹脂系接着剤(プライマーでもよい)を塗布した後に、室温下で風乾させ、さらに続けて150〜250℃の高温で処理して焼付けし完全に硬化させることにより、接着剤層の下層を形成した。

【0050】

さらに、下層の上に上層用のフェノール樹脂系接着剤を塗布した後に、室温下で風乾させ、さらに続けて熱処理して上層用の接着剤を半硬化状態で焼き付けることにより、接着剤層の上層を形成した。

このようにして得られた芯金と、ステアリング軸を挿通するための金属製スリーブ及びウォーム軸を支持する転がり軸受を圧入固定するための金属製スリーブとを、インサートとして金型内にセットし、超臨界流体供給ユニットを備えた射出成形機を用いて、樹脂材料のインサート成形を行った。

【0051】

樹脂材料としては、43質量%のガラス繊維と57質量%のナイロン66とからなる樹脂組成物である東洋紡株式会社製のグラマイドTY−181GC(表1においては「樹脂材料A」と記す)、35質量%のガラス繊維と65質量%の半芳香族ナイロンとからなる樹脂組成物である三井化学株式会社製のアーレンA335(表1においては「樹脂材料B」と記す)、又は、55質量%のガラス繊維と45質量%のポリエチレンテレフタレートとからなる樹脂組成物であるデュポン社製のライナイト555(表1においては「樹脂材料C」と記す)を使用した。

【0052】

【表1】

【0053】

インサート成形により得られたハウジング部材及びカバー部材を、ボルト及びナットにより締結し一体化して、ギヤボックスを完成させた。

表1に示すように、樹脂材料の種類及び気泡径が異なる5種のギヤボックス(実施例1〜3及び比較例1,2)を製造した。そして、これらのギヤボックスについて、落錘衝撃試験、飛石試験、及び熱衝撃試験を行った。

【0054】

まず、落錘衝撃試験について説明する。25℃の温度環境下において、ギヤボックスに対して約50gの錘を75cmの高さから自由落下させ、ギヤボックスの表面に生じる損傷の程度を確認した。

ギヤボックスの表面に付いた圧痕の深さが150μm以下であった場合は合格と評価して、表1においては○印で示した。また、ギヤボックスの表面に付いた圧痕の深さが150μm超過であった場合、又は、ひび割れ、クラックが発生した場合は、不合格と評価して、表1においては×印で示した。

【0055】

表1から分かるように、実施例1〜3のギヤボックスは、気泡径が10μmの気泡を有する発泡樹脂組成物で構成されているため、気泡径が80μmの気泡を有する発泡樹脂組成物で構成されている比較例1,2と比べて耐衝撃性に優れており、落錘による損傷が小さかった。

次に、飛石試験について説明する。室温(25℃)の温度環境下において、飛石試験機(グラベロメータ)を用いて、質量500gの飛石(玄武岩砕石6号)を0.4MPaの投射圧でギヤボックスに衝突させた。そして、ギヤボックスに飛石による破損や割れが認められなかった場合は合格と評価して、表1においては○印で示した。また、破損や割れが認められた場合は不合格と評価して、表1においては×印で示した。

【0056】

表1から分かるように、実施例1〜3のギヤボックスは、気泡径が10μmの気泡を有する発泡樹脂組成物で構成されているため、気泡径が80μmの気泡を有する発泡樹脂組成物で構成されている比較例1,2と比べて耐衝撃性に優れており、飛石による破損や割れが生じなかった。

次に、繰り返し冷熱衝撃試験について説明する。ギヤボックスを100℃の高温環境下に30分間保持した後、−40℃の低温環境下に30分間保持した。そして、この温度変化を1サイクルとして1000サイクル繰り返した後に、クラックの発生状況を確認した。ギヤボックスの樹脂部分にクラックが発生していない場合は、実使用上必要十分な耐久信頼性を有していると判断し、合格と評価して、表1においては○印で示した。また、ギヤボックスの樹脂部分にクラックが発生していた場合は不合格と評価して、表1においては×印で示した。

【0057】

表1から分かるように、実施例1〜3は、1000サイクル終了後においてもクラックは全く発生しなかった。これに対して、比較例1,2は、強度特性が十分ではないため、繰返し熱応力によって1000サイクル終了前にクラックが発生した。

【符号の説明】

【0058】

11 ステアリング軸

13 電動モータ

30 減速歯車機構

33 ギヤボックス

33A ハウジング部材

33B カバー部材

33C ボルト

36A,36B 芯金

37 ボルト穴

【特許請求の範囲】

【請求項1】

ステアリング軸に入力された操舵トルクに応じて、前記操舵トルクを補助する補助トルクを出力する電動モータと、前記補助トルクを減速して前記ステアリング軸に伝達する減速歯車機構と、を備える電動パワーステアリング装置であって、

前記減速歯車機構を収容するハウジング部材と、該ハウジング部材の開口部を覆うカバー部材と、を有し、前記ハウジング部材及び前記カバー部材がボルトにより締結され一体化されたギヤボックスを備え、

前記ハウジング部材及び前記カバー部材は、前記ボルトが挿通されるボルト穴を有する金属製の芯金をインサートとした樹脂材料のインサート成形によって製造されたものであり、

前記樹脂材料は、気泡径が1μm以上50μm以下の気泡を有する発泡プラスチックを含有することを特徴とする電動パワーステアリング装置。

【請求項2】

前記発泡プラスチックは、数平均分子量が15000以上30000以下である熱可塑性樹脂と、有機繊維及び無機繊維の少なくとも一方からなる繊維状補強材と、を含有する発泡樹脂組成物であり、

前記熱可塑性樹脂は、ポリアミド6、ポリアミド66、半芳香族ポリアミド、ポリエチレンテレフタレート、ポリブチレンテレフタレート、及びポリフェニレンサルファイドのうち少なくとも1種からなり、

前記発泡樹脂組成物に含まれる前記繊維状補強材の割合は20質量%以上50質量%以下であることを特徴とする請求項1に記載の電動パワーステアリング装置。

【請求項3】

前記ハウジング部材及び前記カバー部材の少なくとも一方は、前記芯金の表面に、接着剤を含有する接着剤層を備え、前記接着剤層は、前記芯金の表面上に形成された下層と、その上側に積層された上層とを備え、前記下層はフェノール樹脂系接着剤又はカップリング剤を含有し、前記上層はフェノール樹脂系接着剤を含有することを特徴とする請求項1又は請求項2に記載の電動パワーステアリング装置。

【請求項4】

前記ハウジング部材及び前記カバー部材の少なくとも一方は、前記芯金の表面が粗面化されていることを特徴とする請求項1〜3のいずれか一項に記載の電動パワーステアリング装置。

【請求項1】

ステアリング軸に入力された操舵トルクに応じて、前記操舵トルクを補助する補助トルクを出力する電動モータと、前記補助トルクを減速して前記ステアリング軸に伝達する減速歯車機構と、を備える電動パワーステアリング装置であって、

前記減速歯車機構を収容するハウジング部材と、該ハウジング部材の開口部を覆うカバー部材と、を有し、前記ハウジング部材及び前記カバー部材がボルトにより締結され一体化されたギヤボックスを備え、

前記ハウジング部材及び前記カバー部材は、前記ボルトが挿通されるボルト穴を有する金属製の芯金をインサートとした樹脂材料のインサート成形によって製造されたものであり、

前記樹脂材料は、気泡径が1μm以上50μm以下の気泡を有する発泡プラスチックを含有することを特徴とする電動パワーステアリング装置。

【請求項2】

前記発泡プラスチックは、数平均分子量が15000以上30000以下である熱可塑性樹脂と、有機繊維及び無機繊維の少なくとも一方からなる繊維状補強材と、を含有する発泡樹脂組成物であり、

前記熱可塑性樹脂は、ポリアミド6、ポリアミド66、半芳香族ポリアミド、ポリエチレンテレフタレート、ポリブチレンテレフタレート、及びポリフェニレンサルファイドのうち少なくとも1種からなり、

前記発泡樹脂組成物に含まれる前記繊維状補強材の割合は20質量%以上50質量%以下であることを特徴とする請求項1に記載の電動パワーステアリング装置。

【請求項3】

前記ハウジング部材及び前記カバー部材の少なくとも一方は、前記芯金の表面に、接着剤を含有する接着剤層を備え、前記接着剤層は、前記芯金の表面上に形成された下層と、その上側に積層された上層とを備え、前記下層はフェノール樹脂系接着剤又はカップリング剤を含有し、前記上層はフェノール樹脂系接着剤を含有することを特徴とする請求項1又は請求項2に記載の電動パワーステアリング装置。

【請求項4】

前記ハウジング部材及び前記カバー部材の少なくとも一方は、前記芯金の表面が粗面化されていることを特徴とする請求項1〜3のいずれか一項に記載の電動パワーステアリング装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−112312(P2013−112312A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−262979(P2011−262979)

【出願日】平成23年11月30日(2011.11.30)

【出願人】(000004204)日本精工株式会社 (8,378)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月30日(2011.11.30)

【出願人】(000004204)日本精工株式会社 (8,378)

【Fターム(参考)】

[ Back to top ]