電動機におけるステータの巻線端末処理構造とその巻線端末処理方法

【課題】 電動機におけるステータの巻線端末処理構造とその巻線端末処理方法を提供する。

【解決手段】 電動機のケース2内に収納され、かつ、ステータコアのスロットに巻線10が分布巻きされるとともに、この巻線10のコイルエンドを、縛り糸によってレーシング処理したステータ1と、前記ステータ1に重ねて前記コイルエンドを覆い、その板面にリード線7を圧入するリード線用溝32が設けられたコイルエンドカバー3とを備え、前記電動機のケース2内に導入されたリード線7を、前記コイルエンドカバー3のリード線用溝32に圧入することによって所定位置まで配設し、前記ステータ1の巻線端10aと接続した巻線端末処理構造にある。

【解決手段】 電動機のケース2内に収納され、かつ、ステータコアのスロットに巻線10が分布巻きされるとともに、この巻線10のコイルエンドを、縛り糸によってレーシング処理したステータ1と、前記ステータ1に重ねて前記コイルエンドを覆い、その板面にリード線7を圧入するリード線用溝32が設けられたコイルエンドカバー3とを備え、前記電動機のケース2内に導入されたリード線7を、前記コイルエンドカバー3のリード線用溝32に圧入することによって所定位置まで配設し、前記ステータ1の巻線端10aと接続した巻線端末処理構造にある。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電動機におけるステータの巻線端末処理構造とその巻線端末処理方法に関する。

【背景技術】

【0002】

一般に分布巻きと呼ばれる巻線方式の電動機にあっては、インサータ巻線を施した後、コイルエンドを糸で縛って固定するレーシングという作業が必要である(たとえば特許文献1参照)。

特許文献1の発明では、コイルエンドと共に端子台をレーシングして固定している。

特許文献1のような端子台を用いない場合でも、リード線やサーマルプロテクタなどを、コイルエンドと一緒にレーシングすることが多い。そうすれば、リード線やサーマルプロテクタなどを個別に固定する手間が省けるからである。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平10−014152号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、リード線やサーマルプロテクタをコイルエンドと一緒にレーシングするためには、当然ながらレーシング作業の前に、リード線のコイル端の接続や、サーマルプロテクタの据え付けをしておかなければならない。そして、レーシング後の製造工程では、リード線やサーマルプロテクタが付いた状態の固定子に対して、コイルエンドの2次成形や、含浸、ケースへの挿入などの作業を施さなければならない。

【0005】

リード線やサーマルプロテクタが付いた状態のステータに対して、コイルエンドの2次成形をすると、被成形部の形状が複雑で、局所的な力が加わりやすいことから、リード線抜けや絶縁チューブ突き破りなどの不具合が発生する恐れがある。

また、2次成形治具に、リード線やサーマルプロテクタ線の逃げ部を設けなければならず、治具の形状が複雑化する。

【0006】

同様に、含浸工程においても、リード線を預けるための治具が必要になる。含浸とは、コイルにワニスなどの樹脂を染み込ませる工程のことである。

【0007】

こうした問題点のうち、作業性の悪さが最も顕著なのは、ステータをケースに焼きばめした後のリード線挿通孔へのリード線の挿通である。焼きばめとは、ステータをケースに挿入する際に、ケースのみを予め熱して膨張させたうえでステータをケース内に挿入する製造方法である。焼きばめ後、ケースの温度が下がると、ケースとステータは強固に固着される。

【0008】

焼きばめの後、ケースに設けたリード線挿通孔にリード線を挿通する必要があるが、従来の方法では、すでにリード線の一端をステータの巻線端に接続してあるため、ケースのリード線挿通孔にリード線を通すには、ケースの内側から外側に向かってリード線を通さなければならない。そして、コイルエンドとリード線挿通孔との距離が極めて短いため、リード線をむりやり屈曲させて孔へ挿通しなければならず作業性が極めて悪かった。

【0009】

以上のような問題に加えて、リード線の抜け強度の問題もある。

電動機のリード線は、設置時などに、予想外の強い力で引っ張られることがある。

したがって、ある程度の力で引っ張られても抜けが発生しないように、リード線の引っ張り強度として、10kgf程度の引っ張り力に耐えられるようにする必要がある。

【0010】

本発明は、上記課題を解決し、電動機におけるステータの巻線端末処理構造とその巻線端末処理方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明は上述のような従来の問題を解決するため、電動機のケース内に収納され、かつ、ステータコアのスロットに巻線が分布巻きされるとともに、この巻線のコイルエンドを、縛り糸によってレーシング処理したステータと、前記ステータに重ねて前記コイルエンドを覆い、その板面にリード線を圧入するリード線用溝が設けられたコイルエンドカバーとを備え、前記電動機のケース内に導入されたリード線を、前記コイルエンドカバーのリード線用溝に圧入することによって所定位置まで配設し、前記ステータの巻線端と接続したことにある。

また、前記コイルエンドカバーのリード線用溝は、その幅が前記リード線の外径よりも小さく設定されたことにある。

さらに、前記コイルエンドカバーのリード線用溝は、電動機ケースのリード線挿通孔近傍から一旦径方向中心側に向かった後、周方向に向きを変えることにある。

またさらに、前記コイルエンドカバーのリード線用溝が径方向から周方向に向きを変える際の両者のなす角が、鋭角であることにある。

また、前記コイルエンドカバーの外側に重ねて覆い、その外側からフランジによって押圧固定される上カバーを備えることにある。

さらに、前記コイルエンドカバーの、径方向リード線用溝の両側に、前記フランジの側面とブッシュ逃げ部とによって押圧変形され前記リード線を固着させる突出部を備えたことにある。

またさらに、前記コイルエンドカバーのリード線用溝が、径方向から周方向に向きを変える部分の内径側に突起部を設けたことにある。

また、前記コイルエンドカバーに、サーマルプロテクタを挿入してコイルエンドと接触させて固定するための切り欠きと収納部を設けたことにある。

さらに、前記電動機ケースのリード線挿通孔に、前記電動機ケースの外側から内側に向かって内径の小さくなるブッシュを備えたことにある。

またさらに、ステータコアのスロットに分布巻きされた巻線のコイルエンドがレーシング処理されたステータを電動機ケースに内装し、前記コイルエンドにコイルエンドカバーを被せ、前記電動機ケースのリード線挿通孔にリード線を挿通し、該リード線を前記コイルエンドカバーの板面に設けたリード線用溝に圧入し、その先端を所定位置で前記巻線端と接続処理することにある。

また、前記電動機ケースのリード線挿通孔に、前記電動機ケースの外側から内側に向かってリード線を挿通し、次いで、前記コイルエンドカバーの板面に、半径方向に形成されたリード線用溝に沿って前記リード線挿通孔から内部に向けて配策し、該リード線の先を該半径方向に形成されたリード線用溝の途中から鋭角に曲折されて形成されたリード線用溝に沿って配策し、次いで前記コイルエンドカバーの板面に円周方向に向けて形成されたリード線用溝に前記リード線を圧入して配策し、該リード線の先端を前記巻線端と接続処理することにある。

【発明の効果】

【0012】

本発明によれば、以下の効果が得られる。

請求項1の発明によれば、従来技術のようにリード線が付いた状態のステータに対して、コイルエンドの2次成形や、含浸、ケースへの挿入などの作業を施さなくてすむので、治具形状を複雑にする必要が無い。また、ステータを電動機ケースに収納してから、リード線を電動機ケースに挿通するので、リード線を電動機ケースのリード線挿通孔へ通す作業が、容易になる。リード線をコイルエンドカバーの溝に圧入することで、リード線を保持することができることから、リード線を確実に固定することができる。

請求項2の発明によれば、リード線を点ではなく線あるいは面で固着できるので、固着力が強くなる。よってリード線抜け強度が高くなる。

請求項3の発明によれば、リード線を折り曲げることによって抜け強度を高めることができる。

請求項4の発明によれば、リード線の折り曲げ角を鋭くすることによって、いっそう抜け強度を高めることができる。

請求項5の発明によれば、電動機フランジによって上カバーが押圧され、該上カバーがコイルエンドカバーを押圧するので、コイルエンドカバーに配策されたリード線をより強く固定することができる。

請求項6の発明によれば、ブッシュ近傍部分のコイルエンドカバーの変形によってリード線が圧迫されるので、リード線の抜け強度をさらに高めることができる。

請求項7の発明によれば、前記コイルエンドカバーのリード線用溝が径方向から周方向に向きを変える部分の内径側に設けた突起部がリード線を固定するので、リード線の抜け強度をさらに高めることができる。

請求項8の発明によれば、サーマルプロテクタを極めて容易に固定することができる。

請求項9の発明によれば、電動機ケースのリード線挿通を、外側から内側に向かって、容易にリード線を通すことができる。

請求項10の発明によれば、電動機ケースにリード線を挿通する作業と、リード線と巻線端接続処理する作業を、容易に行うことができる。

請求項11の発明によれば、電動機ケースにリード線を挿通する作業をさらに容易に行うことができるとともに、リード線の保持を確実に行うことができる。

【図面の簡単な説明】

【0013】

【図1】本発明の実施の形態による電動機におけるステータの巻線端末処理構造を、電動機のケースの一部を切り欠いて示す側面図である。

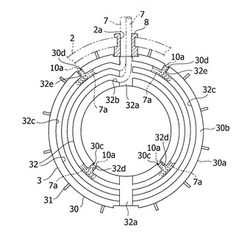

【図2】図1のフランジ、上カバーを取り除いてケースに導入されたリード線を示す平面図である。

【図3】図1の電動機のケース内の構成部品を分解して、示す斜視図である。

【図4】図3のステータおよびコイルエンドカバーを電動機ケース内に収納した状態を示す斜視図である。

【図5】図3の第1のコイルエンドカバーに第2の上カバーを組み付けた状態のステータを示す斜視図である。

【図6】図1の電動機のケースと、ステータ、第1のコイルエンドカバー、第2の上カバーを分解して一部を断面にして示す概念断面図である。

【図7】図2のコイルエンドカバーに配設されるリード線用溝の構造と、リード線の配策構造の一例を示す概念図である。

【図8】図7のコイルエンドカバーの変形例を示す概念図である。

【図9】図7のコイルエンドカバーおよび上カバーの変形例を示す概念斜視図である。

【図10】図7のコイルエンドカバーの別の変形例を示す概念図である。

【発明を実施するための形態】

【0014】

以下、本発明の実施の形態を、図面を参照しながら、詳細に説明する。

図1ないし図7は本発明の一実施の形態による電動機におけるステータの巻線端末処理構造を示す図である。図1ないし図7において、1は電動機のケース2内から引き出されたステータである。このステータ1は、第1のコイルエンドカバー3および第2の上カバー4が組付けられてフランジ5を被せることで電動機のケース2内に収容されている。 このステータ1は、コイル巻線10を巻回したステータコア11に、第1のコイルエンドカバー3,および第2の上カバー4を組み付けたものである。ステータ1の軸線上には、電動機のケース2内の軸受21,22に支持されたロータ6が配設されている。前記ロータ6の支持構造としては、例えば回転軸6aを前記ケース2の本体部20に組付けられる軸受21,22によって回転自在に支持されており、前記フランジ5によって軸受21が支持され、本体部20のボス部20aによって軸受22が支持されている。

【0015】

第1のコイルエンドカバー3は、樹脂成形によりリング状の本体30の外周に筒状部30aを設けたもので、筒状部30aの外周面に軸方向のリブ31が円周方向に一定間隔で複数個所に設けられている。第1のコイルエンドカバー3は、このリブ31によって電動機のケース2内壁面に圧接して保持されている。この本体30の図示上部の板面30bには、外部から導入される例えば2〜5本の複数のリード線7が配設されるリード線用溝32が複数形成されている。図示例では2本のリード線7を配線する円弧状の2本のリード線用溝32が周縁に沿って形成されている。このリード線用溝32はリード線7の太さよりわずかに細く形成されており、リード線7を押し込むことで、抜けを防止できるように形成されている。

図7はリード線用溝32の具体的な一例を、図面を左右に分けて示したもので、図示左側の例は、板面30bの半径方向に形成した縦溝32aと、この縦溝32aから、鋭角に折り曲げて形成された傾斜溝32bと、この傾斜溝32bから円周方向に沿って半円状に形成された円弧溝32cとで構成されている。板面30bの半径方向に形成した縦溝32aは、コイルエンドカバー3の外側に導出されており、リード線7を電動機のケース2に形成された挿通孔2aからケース2内に挿通して、前記溝32aから32b、32cとリード線用溝32に沿って配線し、前記コイル巻線10からの引き出し線10aに接続している。図7の右側の例は、傾斜溝32bを省略して溝32aから直接、円弧溝32cに接続する場合を示している。図2ないし図4は、溝32aから直接、円弧溝32cに接続する場合の例を示している。

この実施例では、引き出し線10aは筒状部30aの内周面および外周面に軸方向に沿って形成された凹状部30c,30dによって板面30bの溝32d,32eまで引き出されリード線7に接続されている。

【0016】

こうして、凹状部30c,30dの上端は、板面30bの内径側及び外径側に半径方向に形成された導入溝32d、32eを介して円弧溝32cに接続されている。なお、引き出し線10aは、凹状部30c,30dに代えて、板面30bに直接、穴を開けて、円弧溝32cに引き出すこともできる。引き出し線10aと、リード線7の芯線7aとの接続部分には、絶縁用のチューブを被せても良い。

図7には、左側に図示した、鋭角に折り曲げて形成された傾斜溝32bを介して半円状に形成された円弧溝32cに接続する場合と、右側に図示した、半径方向に形成した溝32aから直接円弧溝32cに接続する場合を示している。実際には、左右両側に傾斜溝32bを設けるか、図2ないし図4に示したように縦溝32aから直接、円弧溝32cに接続する方法を選択することができる。

前記ケース2に形成された挿通孔2aには、ゴム等の弾性体で成形されたゴムブッシュ8が組付けられている。ゴムブッシュ8は、外側の内径を大きく内側の内径を小さくすることで、リード線7の挿通を容易に行うことができる。

【0017】

この第1のコイルエンドカバー3の外側には、第2のコイルエンドカバーとなる上カバー4が組付けられる。この上カバー4は、薄いリング状の樹脂成形のものであり、この第2の上カバー4は、リング状の本体40の周縁に軸方向に延びる突片41が、第1のコイルエンドカバー3の筒状部30aの外周面に形成されたリブ31を避けるようにして、円周方向に一定間隔で複数個所に形成されている。この突片41の先端には係合爪41aが形成されており、この係合爪41aを前記第1のコイルエンドカバー3の筒状部30aの外周面に形成された係合突部(図示せず)、あるいは下端部縁部に係合させて組付けられている。第2の上カバー4を第1のコイルエンドカバー3に組み付けることによってコイルエンドカバー3の板面に配策されたリード線7を押圧保持するものである。

【0018】

前記フランジ5は、電動機のケース2の開口端部を塞ぐ円板状の蓋で、電動機のロータ6を支持する回転軸6aの一端を回転自在に支持するとともに、回転軸6aの一端の出力軸を外部に導出する開口孔5aが板面に設けられている。前記フランジ5は、電動機のケース2に組み付けることによってゴムブッシュ8を押圧して、ゴムブッシュ8をリード線7に密着させている。ゴムブッシュ8の内径は、電動機のケース2の外側から内側に向けて徐々に小さく形成されているので、前記フランジ5の組付けでリード線7を確実に保持することができる。

【0019】

次に上記電動機におけるステータの巻線端末処理方法を説明すると、ステータコア11のスロットにコイル巻線10が分布巻きされるとともに、このコイル巻線10のコイルエンドを、縛り糸によってレーシング処理したステータ1を、焼きばめ工程を経て電動機のケース2内に挿入する。そして、第1のコイルエンドカバー3を電動機のケース2内に挿入する(図4参照)。第1のコイルエンドカバー3は、筒状部30aの外周面に形成した軸方向の複数のリブ31によって電動機のケース2内面に圧接した状態で保持される。

ステータコア11のスロットに巻かれた巻線10からの引き出し線10aは筒状部30aの内周面および外周面に軸方向に沿って形成された凹状部30c,30dによって第1のコイルエンドカバー3の上面の板面30bまで引き出され、第1のコイルエンドカバー3の上面の導入溝32d、32eから円弧溝32cに案内される。

【0020】

一方、前記ケース2に形成された挿通孔2aにゴムブッシュ8を挿入して組み付ける。次に、ゴムブッシュ8が装着された挿通孔2aに、前記ケース2の外部から複数のリード線7をケース2内に挿通する。リード線7は、図7に示すように、溝32aに沿って中心方向に配策し、傾斜溝32bを形成していない場合は、直接、円弧溝32cに配策する。傾斜溝32bが設けられている場合には、リード線7を鋭角に折り曲げて傾斜溝32bに沿って配策してから円弧溝32cに配策する。次に、リード線7の芯線7aと引き出し線10aを結線して接続し、はんだ等により固着する。芯線7aと引き出し線10aの接続部分は、ゴムまたは樹脂製のチューブに挿入することで、外部とより確実に絶縁することができる。

【0021】

次に、第1のコイルエンドカバー3の上に第2のコイルエンドカバーとなる上カバー4を組み付ける。上カバー4は、突片41の先端に設けられた係合爪41aを第1のコイルエンドカバー3の下部側縁部に係合させて組付けられる。こうして、第1のコイルエンドカバー3のリード線用溝32に配策されたリード線7を保持し、リード線用溝32からの抜けを防止する。そして、最後に、電動機のケース2の開口端にフランジ5を被せて固定することで、第1のコイルエンドカバー3に上カバー4を押圧し、リード線7を第1のコイルエンドカバー3と上カバー4で挟み付けて固定し、ゴムブッシュ8をリード線7に密着させて電動機のステータの巻線端末処理が完了する。

【0022】

図8は、図7のコイルエンドカバー3の変形例を示し、同一部分は同符号を付して同一部分の説明は省略して説明する。この場合、円弧溝32cに続く溝32aの半径方向内側の端部にピン等の突起部33を設け、電動機のケース2に形成された挿通孔2aを通して溝32aに通されたリード線7を突起部33に当接して両側に分かれ、それぞれ円弧溝32cに続くように形成されている。リード線7は突起部33によって二つに分かれてそれぞれ左右の円弧溝32cに案内することができる。その他の構造は、図7で説明したコイルエンドカバー3の構造と同様である。

【0023】

図9は、図8と同様に、図7のコイルエンドカバー3および上カバー4の変形例を示し、この場合、コイルエンドカバー3の溝32aの両側にそれぞれ突出部34a,34b,34cを立設したものである。一方、上カバー4には、上記突出部34a,34b,34cを通す穴42a、42b、42cが形成されている。こうして、突出部34a,34b,34cを穴42a、42b、42cに挿通させて組付け、この突出部34a,34b,34cをフランジ5側面5bと、フランジ5の裏面に形成されたブッシュ逃げ部としての凹部5cによって押圧することで、突出部34a,34b,34cが変形し、この変形によってリード線7を挟持することができる。その他の構造は、図7で説明したコイルエンドカバー3の構造と同様である。

【0024】

図10は、図8と同様に、図7のコイルエンドカバー3の変形例を示し、この場合、コイルエンドカバー3の上面の板面30bには、円弧溝32cを途中まで形成し、板面30bの一部に切り欠き35が形成されている。サーマルプロテクタ9は、この切り欠き35を通して収納部36に挿入され、コイルエンドと接触されて固定される。収納部36は板面30bと比べてわずかに高くなっている。この場合、図9に示すように上カバー4には切り欠き43を形成しておく。そして、収納部36と切り欠き43を同寸法にしておき、切り欠き43を収納部36に被せることで、収納部36によって上カバー4の位置が高くなるのを防止する。

この場合も、その他の構造は、図7で説明したコイルエンドカバー3の構造と同様である。

【0025】

上記実施の形態によれば、ステータ1を、焼きばめ工程を経て電動機のケース2内に挿入する。そして、第1のコイルエンドカバー3を電動機のケース2内に挿入してから、リード線7を電動機のケース2内に挿通孔2aを通して挿通し、そして、溝32aに通されたリード線7を円弧溝32cを通して保持して、リード線7の芯線7aと、コイル巻線からの引き出し線10aを接続するので、リード線7の電動機のケース2内への挿通作業が容易であり、容易に結束作業を行うことができる。リード線7は円弧溝32cに圧入することで、円弧溝32cによって保持されているので、作業時におけるリード線7の抜けを防止することができる。また、リード線7は、溝32aに沿って中心方向に配策し、傾斜溝32bを形成していない場合は、直接、円弧溝32cに配策することができる。傾斜溝32bが設けられている場合には、リード線7を鋭角に折り曲げて傾斜溝32bに沿って配策してから円弧溝32cに配策することができる。傾斜溝32bを介して円弧溝32cに配策する場合には、リード線7の保持をより確実に行うことができる。さらに、リード線7は、フランジ5を電動機のケース2に組み付けることで、フランジ5側面5bと、フランジ5の裏面に形成されたブッシュ逃げ部としての凹部5cによってゴムブッシュ8を押圧することができるので、リード線7をゴムブッシュ8によって挟持することができる。

【0026】

コイルエンドカバー3の縦溝32aの両側にそれぞれ突出部34a,34b,34cを立設した場合には、フランジ5側面5bと、フランジ5の裏面に形成されたブッシュ逃げ部としての凹部5cによって押圧することで、突出部34a,34b,34cが変形し、この変形によってリード線7を挟持することができる。

【0027】

なお、本発明は、上記実施の形態のみに限定されるものではなく、例えば、第1のコイルエンドカバー3には、図7に示した2列に全周に円弧溝32cを形成した実施の形態について説明したが、3列、あるいは4列の円弧溝32cを形成してもよい。また、図9の突出部34a,34b,34cは必ずしも3つ必要というわけではなく2つであってもよい。また、図10の変形例のように、円周の一部に円弧溝32cを形成することもできる。さらに、上カバー4の形状についても、リング状の本体40の周縁に軸方向に延びる突片41を形成したが、第1のコイルエンドカバー3に組付けられるものであれば、どのような形状のものでも用いることができるのは言うまでもない。

【符号の説明】

【0028】

1 ステータ

2 電動機のケース

2a 挿通孔

3 第1のコイルエンドカバー3

4 第2の上カバー4

5 電動機フランジ

6 ロータ

7 リード線

7a 芯線

8 ゴムブッシュ

10 コイル巻線

10a 引き出し線

11 ステータコア

30 リング状の本体

30a 筒状部

30b 板面

30c,30d 凹状部

31 リブ

32 リード線用溝

32a 縦溝

32b 傾斜溝

32c 円弧溝

32d,32e 導入溝

33 突起部

34a,34b,34c 突出部

40 リング状の本体

41 軸方向に延びる突片

41a 係合爪

【技術分野】

【0001】

本発明は、電動機におけるステータの巻線端末処理構造とその巻線端末処理方法に関する。

【背景技術】

【0002】

一般に分布巻きと呼ばれる巻線方式の電動機にあっては、インサータ巻線を施した後、コイルエンドを糸で縛って固定するレーシングという作業が必要である(たとえば特許文献1参照)。

特許文献1の発明では、コイルエンドと共に端子台をレーシングして固定している。

特許文献1のような端子台を用いない場合でも、リード線やサーマルプロテクタなどを、コイルエンドと一緒にレーシングすることが多い。そうすれば、リード線やサーマルプロテクタなどを個別に固定する手間が省けるからである。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平10−014152号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、リード線やサーマルプロテクタをコイルエンドと一緒にレーシングするためには、当然ながらレーシング作業の前に、リード線のコイル端の接続や、サーマルプロテクタの据え付けをしておかなければならない。そして、レーシング後の製造工程では、リード線やサーマルプロテクタが付いた状態の固定子に対して、コイルエンドの2次成形や、含浸、ケースへの挿入などの作業を施さなければならない。

【0005】

リード線やサーマルプロテクタが付いた状態のステータに対して、コイルエンドの2次成形をすると、被成形部の形状が複雑で、局所的な力が加わりやすいことから、リード線抜けや絶縁チューブ突き破りなどの不具合が発生する恐れがある。

また、2次成形治具に、リード線やサーマルプロテクタ線の逃げ部を設けなければならず、治具の形状が複雑化する。

【0006】

同様に、含浸工程においても、リード線を預けるための治具が必要になる。含浸とは、コイルにワニスなどの樹脂を染み込ませる工程のことである。

【0007】

こうした問題点のうち、作業性の悪さが最も顕著なのは、ステータをケースに焼きばめした後のリード線挿通孔へのリード線の挿通である。焼きばめとは、ステータをケースに挿入する際に、ケースのみを予め熱して膨張させたうえでステータをケース内に挿入する製造方法である。焼きばめ後、ケースの温度が下がると、ケースとステータは強固に固着される。

【0008】

焼きばめの後、ケースに設けたリード線挿通孔にリード線を挿通する必要があるが、従来の方法では、すでにリード線の一端をステータの巻線端に接続してあるため、ケースのリード線挿通孔にリード線を通すには、ケースの内側から外側に向かってリード線を通さなければならない。そして、コイルエンドとリード線挿通孔との距離が極めて短いため、リード線をむりやり屈曲させて孔へ挿通しなければならず作業性が極めて悪かった。

【0009】

以上のような問題に加えて、リード線の抜け強度の問題もある。

電動機のリード線は、設置時などに、予想外の強い力で引っ張られることがある。

したがって、ある程度の力で引っ張られても抜けが発生しないように、リード線の引っ張り強度として、10kgf程度の引っ張り力に耐えられるようにする必要がある。

【0010】

本発明は、上記課題を解決し、電動機におけるステータの巻線端末処理構造とその巻線端末処理方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明は上述のような従来の問題を解決するため、電動機のケース内に収納され、かつ、ステータコアのスロットに巻線が分布巻きされるとともに、この巻線のコイルエンドを、縛り糸によってレーシング処理したステータと、前記ステータに重ねて前記コイルエンドを覆い、その板面にリード線を圧入するリード線用溝が設けられたコイルエンドカバーとを備え、前記電動機のケース内に導入されたリード線を、前記コイルエンドカバーのリード線用溝に圧入することによって所定位置まで配設し、前記ステータの巻線端と接続したことにある。

また、前記コイルエンドカバーのリード線用溝は、その幅が前記リード線の外径よりも小さく設定されたことにある。

さらに、前記コイルエンドカバーのリード線用溝は、電動機ケースのリード線挿通孔近傍から一旦径方向中心側に向かった後、周方向に向きを変えることにある。

またさらに、前記コイルエンドカバーのリード線用溝が径方向から周方向に向きを変える際の両者のなす角が、鋭角であることにある。

また、前記コイルエンドカバーの外側に重ねて覆い、その外側からフランジによって押圧固定される上カバーを備えることにある。

さらに、前記コイルエンドカバーの、径方向リード線用溝の両側に、前記フランジの側面とブッシュ逃げ部とによって押圧変形され前記リード線を固着させる突出部を備えたことにある。

またさらに、前記コイルエンドカバーのリード線用溝が、径方向から周方向に向きを変える部分の内径側に突起部を設けたことにある。

また、前記コイルエンドカバーに、サーマルプロテクタを挿入してコイルエンドと接触させて固定するための切り欠きと収納部を設けたことにある。

さらに、前記電動機ケースのリード線挿通孔に、前記電動機ケースの外側から内側に向かって内径の小さくなるブッシュを備えたことにある。

またさらに、ステータコアのスロットに分布巻きされた巻線のコイルエンドがレーシング処理されたステータを電動機ケースに内装し、前記コイルエンドにコイルエンドカバーを被せ、前記電動機ケースのリード線挿通孔にリード線を挿通し、該リード線を前記コイルエンドカバーの板面に設けたリード線用溝に圧入し、その先端を所定位置で前記巻線端と接続処理することにある。

また、前記電動機ケースのリード線挿通孔に、前記電動機ケースの外側から内側に向かってリード線を挿通し、次いで、前記コイルエンドカバーの板面に、半径方向に形成されたリード線用溝に沿って前記リード線挿通孔から内部に向けて配策し、該リード線の先を該半径方向に形成されたリード線用溝の途中から鋭角に曲折されて形成されたリード線用溝に沿って配策し、次いで前記コイルエンドカバーの板面に円周方向に向けて形成されたリード線用溝に前記リード線を圧入して配策し、該リード線の先端を前記巻線端と接続処理することにある。

【発明の効果】

【0012】

本発明によれば、以下の効果が得られる。

請求項1の発明によれば、従来技術のようにリード線が付いた状態のステータに対して、コイルエンドの2次成形や、含浸、ケースへの挿入などの作業を施さなくてすむので、治具形状を複雑にする必要が無い。また、ステータを電動機ケースに収納してから、リード線を電動機ケースに挿通するので、リード線を電動機ケースのリード線挿通孔へ通す作業が、容易になる。リード線をコイルエンドカバーの溝に圧入することで、リード線を保持することができることから、リード線を確実に固定することができる。

請求項2の発明によれば、リード線を点ではなく線あるいは面で固着できるので、固着力が強くなる。よってリード線抜け強度が高くなる。

請求項3の発明によれば、リード線を折り曲げることによって抜け強度を高めることができる。

請求項4の発明によれば、リード線の折り曲げ角を鋭くすることによって、いっそう抜け強度を高めることができる。

請求項5の発明によれば、電動機フランジによって上カバーが押圧され、該上カバーがコイルエンドカバーを押圧するので、コイルエンドカバーに配策されたリード線をより強く固定することができる。

請求項6の発明によれば、ブッシュ近傍部分のコイルエンドカバーの変形によってリード線が圧迫されるので、リード線の抜け強度をさらに高めることができる。

請求項7の発明によれば、前記コイルエンドカバーのリード線用溝が径方向から周方向に向きを変える部分の内径側に設けた突起部がリード線を固定するので、リード線の抜け強度をさらに高めることができる。

請求項8の発明によれば、サーマルプロテクタを極めて容易に固定することができる。

請求項9の発明によれば、電動機ケースのリード線挿通を、外側から内側に向かって、容易にリード線を通すことができる。

請求項10の発明によれば、電動機ケースにリード線を挿通する作業と、リード線と巻線端接続処理する作業を、容易に行うことができる。

請求項11の発明によれば、電動機ケースにリード線を挿通する作業をさらに容易に行うことができるとともに、リード線の保持を確実に行うことができる。

【図面の簡単な説明】

【0013】

【図1】本発明の実施の形態による電動機におけるステータの巻線端末処理構造を、電動機のケースの一部を切り欠いて示す側面図である。

【図2】図1のフランジ、上カバーを取り除いてケースに導入されたリード線を示す平面図である。

【図3】図1の電動機のケース内の構成部品を分解して、示す斜視図である。

【図4】図3のステータおよびコイルエンドカバーを電動機ケース内に収納した状態を示す斜視図である。

【図5】図3の第1のコイルエンドカバーに第2の上カバーを組み付けた状態のステータを示す斜視図である。

【図6】図1の電動機のケースと、ステータ、第1のコイルエンドカバー、第2の上カバーを分解して一部を断面にして示す概念断面図である。

【図7】図2のコイルエンドカバーに配設されるリード線用溝の構造と、リード線の配策構造の一例を示す概念図である。

【図8】図7のコイルエンドカバーの変形例を示す概念図である。

【図9】図7のコイルエンドカバーおよび上カバーの変形例を示す概念斜視図である。

【図10】図7のコイルエンドカバーの別の変形例を示す概念図である。

【発明を実施するための形態】

【0014】

以下、本発明の実施の形態を、図面を参照しながら、詳細に説明する。

図1ないし図7は本発明の一実施の形態による電動機におけるステータの巻線端末処理構造を示す図である。図1ないし図7において、1は電動機のケース2内から引き出されたステータである。このステータ1は、第1のコイルエンドカバー3および第2の上カバー4が組付けられてフランジ5を被せることで電動機のケース2内に収容されている。 このステータ1は、コイル巻線10を巻回したステータコア11に、第1のコイルエンドカバー3,および第2の上カバー4を組み付けたものである。ステータ1の軸線上には、電動機のケース2内の軸受21,22に支持されたロータ6が配設されている。前記ロータ6の支持構造としては、例えば回転軸6aを前記ケース2の本体部20に組付けられる軸受21,22によって回転自在に支持されており、前記フランジ5によって軸受21が支持され、本体部20のボス部20aによって軸受22が支持されている。

【0015】

第1のコイルエンドカバー3は、樹脂成形によりリング状の本体30の外周に筒状部30aを設けたもので、筒状部30aの外周面に軸方向のリブ31が円周方向に一定間隔で複数個所に設けられている。第1のコイルエンドカバー3は、このリブ31によって電動機のケース2内壁面に圧接して保持されている。この本体30の図示上部の板面30bには、外部から導入される例えば2〜5本の複数のリード線7が配設されるリード線用溝32が複数形成されている。図示例では2本のリード線7を配線する円弧状の2本のリード線用溝32が周縁に沿って形成されている。このリード線用溝32はリード線7の太さよりわずかに細く形成されており、リード線7を押し込むことで、抜けを防止できるように形成されている。

図7はリード線用溝32の具体的な一例を、図面を左右に分けて示したもので、図示左側の例は、板面30bの半径方向に形成した縦溝32aと、この縦溝32aから、鋭角に折り曲げて形成された傾斜溝32bと、この傾斜溝32bから円周方向に沿って半円状に形成された円弧溝32cとで構成されている。板面30bの半径方向に形成した縦溝32aは、コイルエンドカバー3の外側に導出されており、リード線7を電動機のケース2に形成された挿通孔2aからケース2内に挿通して、前記溝32aから32b、32cとリード線用溝32に沿って配線し、前記コイル巻線10からの引き出し線10aに接続している。図7の右側の例は、傾斜溝32bを省略して溝32aから直接、円弧溝32cに接続する場合を示している。図2ないし図4は、溝32aから直接、円弧溝32cに接続する場合の例を示している。

この実施例では、引き出し線10aは筒状部30aの内周面および外周面に軸方向に沿って形成された凹状部30c,30dによって板面30bの溝32d,32eまで引き出されリード線7に接続されている。

【0016】

こうして、凹状部30c,30dの上端は、板面30bの内径側及び外径側に半径方向に形成された導入溝32d、32eを介して円弧溝32cに接続されている。なお、引き出し線10aは、凹状部30c,30dに代えて、板面30bに直接、穴を開けて、円弧溝32cに引き出すこともできる。引き出し線10aと、リード線7の芯線7aとの接続部分には、絶縁用のチューブを被せても良い。

図7には、左側に図示した、鋭角に折り曲げて形成された傾斜溝32bを介して半円状に形成された円弧溝32cに接続する場合と、右側に図示した、半径方向に形成した溝32aから直接円弧溝32cに接続する場合を示している。実際には、左右両側に傾斜溝32bを設けるか、図2ないし図4に示したように縦溝32aから直接、円弧溝32cに接続する方法を選択することができる。

前記ケース2に形成された挿通孔2aには、ゴム等の弾性体で成形されたゴムブッシュ8が組付けられている。ゴムブッシュ8は、外側の内径を大きく内側の内径を小さくすることで、リード線7の挿通を容易に行うことができる。

【0017】

この第1のコイルエンドカバー3の外側には、第2のコイルエンドカバーとなる上カバー4が組付けられる。この上カバー4は、薄いリング状の樹脂成形のものであり、この第2の上カバー4は、リング状の本体40の周縁に軸方向に延びる突片41が、第1のコイルエンドカバー3の筒状部30aの外周面に形成されたリブ31を避けるようにして、円周方向に一定間隔で複数個所に形成されている。この突片41の先端には係合爪41aが形成されており、この係合爪41aを前記第1のコイルエンドカバー3の筒状部30aの外周面に形成された係合突部(図示せず)、あるいは下端部縁部に係合させて組付けられている。第2の上カバー4を第1のコイルエンドカバー3に組み付けることによってコイルエンドカバー3の板面に配策されたリード線7を押圧保持するものである。

【0018】

前記フランジ5は、電動機のケース2の開口端部を塞ぐ円板状の蓋で、電動機のロータ6を支持する回転軸6aの一端を回転自在に支持するとともに、回転軸6aの一端の出力軸を外部に導出する開口孔5aが板面に設けられている。前記フランジ5は、電動機のケース2に組み付けることによってゴムブッシュ8を押圧して、ゴムブッシュ8をリード線7に密着させている。ゴムブッシュ8の内径は、電動機のケース2の外側から内側に向けて徐々に小さく形成されているので、前記フランジ5の組付けでリード線7を確実に保持することができる。

【0019】

次に上記電動機におけるステータの巻線端末処理方法を説明すると、ステータコア11のスロットにコイル巻線10が分布巻きされるとともに、このコイル巻線10のコイルエンドを、縛り糸によってレーシング処理したステータ1を、焼きばめ工程を経て電動機のケース2内に挿入する。そして、第1のコイルエンドカバー3を電動機のケース2内に挿入する(図4参照)。第1のコイルエンドカバー3は、筒状部30aの外周面に形成した軸方向の複数のリブ31によって電動機のケース2内面に圧接した状態で保持される。

ステータコア11のスロットに巻かれた巻線10からの引き出し線10aは筒状部30aの内周面および外周面に軸方向に沿って形成された凹状部30c,30dによって第1のコイルエンドカバー3の上面の板面30bまで引き出され、第1のコイルエンドカバー3の上面の導入溝32d、32eから円弧溝32cに案内される。

【0020】

一方、前記ケース2に形成された挿通孔2aにゴムブッシュ8を挿入して組み付ける。次に、ゴムブッシュ8が装着された挿通孔2aに、前記ケース2の外部から複数のリード線7をケース2内に挿通する。リード線7は、図7に示すように、溝32aに沿って中心方向に配策し、傾斜溝32bを形成していない場合は、直接、円弧溝32cに配策する。傾斜溝32bが設けられている場合には、リード線7を鋭角に折り曲げて傾斜溝32bに沿って配策してから円弧溝32cに配策する。次に、リード線7の芯線7aと引き出し線10aを結線して接続し、はんだ等により固着する。芯線7aと引き出し線10aの接続部分は、ゴムまたは樹脂製のチューブに挿入することで、外部とより確実に絶縁することができる。

【0021】

次に、第1のコイルエンドカバー3の上に第2のコイルエンドカバーとなる上カバー4を組み付ける。上カバー4は、突片41の先端に設けられた係合爪41aを第1のコイルエンドカバー3の下部側縁部に係合させて組付けられる。こうして、第1のコイルエンドカバー3のリード線用溝32に配策されたリード線7を保持し、リード線用溝32からの抜けを防止する。そして、最後に、電動機のケース2の開口端にフランジ5を被せて固定することで、第1のコイルエンドカバー3に上カバー4を押圧し、リード線7を第1のコイルエンドカバー3と上カバー4で挟み付けて固定し、ゴムブッシュ8をリード線7に密着させて電動機のステータの巻線端末処理が完了する。

【0022】

図8は、図7のコイルエンドカバー3の変形例を示し、同一部分は同符号を付して同一部分の説明は省略して説明する。この場合、円弧溝32cに続く溝32aの半径方向内側の端部にピン等の突起部33を設け、電動機のケース2に形成された挿通孔2aを通して溝32aに通されたリード線7を突起部33に当接して両側に分かれ、それぞれ円弧溝32cに続くように形成されている。リード線7は突起部33によって二つに分かれてそれぞれ左右の円弧溝32cに案内することができる。その他の構造は、図7で説明したコイルエンドカバー3の構造と同様である。

【0023】

図9は、図8と同様に、図7のコイルエンドカバー3および上カバー4の変形例を示し、この場合、コイルエンドカバー3の溝32aの両側にそれぞれ突出部34a,34b,34cを立設したものである。一方、上カバー4には、上記突出部34a,34b,34cを通す穴42a、42b、42cが形成されている。こうして、突出部34a,34b,34cを穴42a、42b、42cに挿通させて組付け、この突出部34a,34b,34cをフランジ5側面5bと、フランジ5の裏面に形成されたブッシュ逃げ部としての凹部5cによって押圧することで、突出部34a,34b,34cが変形し、この変形によってリード線7を挟持することができる。その他の構造は、図7で説明したコイルエンドカバー3の構造と同様である。

【0024】

図10は、図8と同様に、図7のコイルエンドカバー3の変形例を示し、この場合、コイルエンドカバー3の上面の板面30bには、円弧溝32cを途中まで形成し、板面30bの一部に切り欠き35が形成されている。サーマルプロテクタ9は、この切り欠き35を通して収納部36に挿入され、コイルエンドと接触されて固定される。収納部36は板面30bと比べてわずかに高くなっている。この場合、図9に示すように上カバー4には切り欠き43を形成しておく。そして、収納部36と切り欠き43を同寸法にしておき、切り欠き43を収納部36に被せることで、収納部36によって上カバー4の位置が高くなるのを防止する。

この場合も、その他の構造は、図7で説明したコイルエンドカバー3の構造と同様である。

【0025】

上記実施の形態によれば、ステータ1を、焼きばめ工程を経て電動機のケース2内に挿入する。そして、第1のコイルエンドカバー3を電動機のケース2内に挿入してから、リード線7を電動機のケース2内に挿通孔2aを通して挿通し、そして、溝32aに通されたリード線7を円弧溝32cを通して保持して、リード線7の芯線7aと、コイル巻線からの引き出し線10aを接続するので、リード線7の電動機のケース2内への挿通作業が容易であり、容易に結束作業を行うことができる。リード線7は円弧溝32cに圧入することで、円弧溝32cによって保持されているので、作業時におけるリード線7の抜けを防止することができる。また、リード線7は、溝32aに沿って中心方向に配策し、傾斜溝32bを形成していない場合は、直接、円弧溝32cに配策することができる。傾斜溝32bが設けられている場合には、リード線7を鋭角に折り曲げて傾斜溝32bに沿って配策してから円弧溝32cに配策することができる。傾斜溝32bを介して円弧溝32cに配策する場合には、リード線7の保持をより確実に行うことができる。さらに、リード線7は、フランジ5を電動機のケース2に組み付けることで、フランジ5側面5bと、フランジ5の裏面に形成されたブッシュ逃げ部としての凹部5cによってゴムブッシュ8を押圧することができるので、リード線7をゴムブッシュ8によって挟持することができる。

【0026】

コイルエンドカバー3の縦溝32aの両側にそれぞれ突出部34a,34b,34cを立設した場合には、フランジ5側面5bと、フランジ5の裏面に形成されたブッシュ逃げ部としての凹部5cによって押圧することで、突出部34a,34b,34cが変形し、この変形によってリード線7を挟持することができる。

【0027】

なお、本発明は、上記実施の形態のみに限定されるものではなく、例えば、第1のコイルエンドカバー3には、図7に示した2列に全周に円弧溝32cを形成した実施の形態について説明したが、3列、あるいは4列の円弧溝32cを形成してもよい。また、図9の突出部34a,34b,34cは必ずしも3つ必要というわけではなく2つであってもよい。また、図10の変形例のように、円周の一部に円弧溝32cを形成することもできる。さらに、上カバー4の形状についても、リング状の本体40の周縁に軸方向に延びる突片41を形成したが、第1のコイルエンドカバー3に組付けられるものであれば、どのような形状のものでも用いることができるのは言うまでもない。

【符号の説明】

【0028】

1 ステータ

2 電動機のケース

2a 挿通孔

3 第1のコイルエンドカバー3

4 第2の上カバー4

5 電動機フランジ

6 ロータ

7 リード線

7a 芯線

8 ゴムブッシュ

10 コイル巻線

10a 引き出し線

11 ステータコア

30 リング状の本体

30a 筒状部

30b 板面

30c,30d 凹状部

31 リブ

32 リード線用溝

32a 縦溝

32b 傾斜溝

32c 円弧溝

32d,32e 導入溝

33 突起部

34a,34b,34c 突出部

40 リング状の本体

41 軸方向に延びる突片

41a 係合爪

【特許請求の範囲】

【請求項1】

電動機のケース内に収納され、かつ、ステータコアのスロットに巻線が分布巻きされるとともに、この巻線のコイルエンドを、縛り糸によってレーシング処理したステータと、

前記ステータに重ねて前記コイルエンドを覆い、その板面にリード線を圧入するリード線用溝が設けられたコイルエンドカバーとを備え、

前記電動機のケース内に導入されたリード線を、前記コイルエンドカバーのリード線用溝に圧入することによって所定位置まで配設し、前記ステータの巻線端と接続したことを特徴とする電動機におけるステータの巻線端末処理構造。

【請求項2】

前記コイルエンドカバーのリード線用溝は、その幅が前記リード線の外径よりも小さく設定されたことを特徴とする請求項1に記載の電動機におけるステータの巻線端末処理構造。

【請求項3】

前記コイルエンドカバーのリード線用溝は、電動機ケースのリード線挿通孔近傍から一旦径方向中心側に向かった後、周方向に向きを変えることを特徴とする請求項1または2に記載の電動機におけるステータの巻線端末処理構造。

【請求項4】

前記コイルエンドカバーのリード線用溝が径方向から周方向に向きを変える際の両者のなす角が、鋭角であることを特徴とする請求項3に記載の電動機におけるステータの巻線端末処理構造。

【請求項5】

前記コイルエンドカバーの外側に重ねて覆い、その外側からフランジによって押圧固定される上カバーを備えることを特徴とする請求項1ないし4に記載の電動機におけるステータの巻線端末処理構造。

【請求項6】

前記コイルエンドカバーの、径方向リード線用溝の両側に、前記フランジの側面とブッシュ逃げ部とによって押圧変形され前記リード線を固着させる突出部を備えたことを特徴とする請求項3に記載の電動機におけるステータの巻線端末処理構造。

【請求項7】

前記コイルエンドカバーのリード線用溝が、径方向から周方向に向きを変える部分の内径側に突起部を設けたことを特徴とする請求項5に記載の電動機におけるステータの巻線端末処理構造。

【請求項8】

前記コイルエンドカバーに、サーマルプロテクタを挿入してコイルエンドと接触させて固定するための切り欠きと収納部を設けたことを特徴とする請求項1ないし7に記載の電動機におけるステータの巻線端末処理構造。

【請求項9】

前記電動機ケースのリード線挿通孔に、前記電動機ケースの外側から内側に向かって内径の小さくなるブッシュを備えたことを特徴とする請求項1ないし8に記載の電動機におけるステータの巻線端末処理構造。

【請求項10】

ステータコアのスロットに分布巻きされた巻線のコイルエンドがレーシング処理されたステータを電動機ケースに内装し、

前記コイルエンドにコイルエンドカバーを被せ、

前記電動機ケースのリード線挿通孔にリード線を挿通し、

該リード線を前記コイルエンドカバーの板面に設けたリード線用溝に圧入し、その先端を所定位置で前記巻線端と接続処理することを特徴とする電動機におけるステータの巻線端末処理方法。

【請求項11】

前記電動機ケースのリード線挿通孔に、前記電動機ケースの外側から内側に向かってリード線を挿通し、次いで、前記コイルエンドカバーの板面に、半径方向に形成されたリード線用溝に沿って前記リード線挿通孔から内部に向けて配策し、該リード線の先を該半径方向に形成されたリード線用溝の途中から鋭角に曲折されて形成されたリード線用溝に沿って配策し、次いで前記コイルエンドカバーの板面に円周方向に向けて形成されたリード線用溝に前記リード線を圧入して配策し、該リード線の先端を前記巻線端と接続処理することを特徴とする請求項10に記載の電動機におけるステータの巻線端末処理方法。

【請求項1】

電動機のケース内に収納され、かつ、ステータコアのスロットに巻線が分布巻きされるとともに、この巻線のコイルエンドを、縛り糸によってレーシング処理したステータと、

前記ステータに重ねて前記コイルエンドを覆い、その板面にリード線を圧入するリード線用溝が設けられたコイルエンドカバーとを備え、

前記電動機のケース内に導入されたリード線を、前記コイルエンドカバーのリード線用溝に圧入することによって所定位置まで配設し、前記ステータの巻線端と接続したことを特徴とする電動機におけるステータの巻線端末処理構造。

【請求項2】

前記コイルエンドカバーのリード線用溝は、その幅が前記リード線の外径よりも小さく設定されたことを特徴とする請求項1に記載の電動機におけるステータの巻線端末処理構造。

【請求項3】

前記コイルエンドカバーのリード線用溝は、電動機ケースのリード線挿通孔近傍から一旦径方向中心側に向かった後、周方向に向きを変えることを特徴とする請求項1または2に記載の電動機におけるステータの巻線端末処理構造。

【請求項4】

前記コイルエンドカバーのリード線用溝が径方向から周方向に向きを変える際の両者のなす角が、鋭角であることを特徴とする請求項3に記載の電動機におけるステータの巻線端末処理構造。

【請求項5】

前記コイルエンドカバーの外側に重ねて覆い、その外側からフランジによって押圧固定される上カバーを備えることを特徴とする請求項1ないし4に記載の電動機におけるステータの巻線端末処理構造。

【請求項6】

前記コイルエンドカバーの、径方向リード線用溝の両側に、前記フランジの側面とブッシュ逃げ部とによって押圧変形され前記リード線を固着させる突出部を備えたことを特徴とする請求項3に記載の電動機におけるステータの巻線端末処理構造。

【請求項7】

前記コイルエンドカバーのリード線用溝が、径方向から周方向に向きを変える部分の内径側に突起部を設けたことを特徴とする請求項5に記載の電動機におけるステータの巻線端末処理構造。

【請求項8】

前記コイルエンドカバーに、サーマルプロテクタを挿入してコイルエンドと接触させて固定するための切り欠きと収納部を設けたことを特徴とする請求項1ないし7に記載の電動機におけるステータの巻線端末処理構造。

【請求項9】

前記電動機ケースのリード線挿通孔に、前記電動機ケースの外側から内側に向かって内径の小さくなるブッシュを備えたことを特徴とする請求項1ないし8に記載の電動機におけるステータの巻線端末処理構造。

【請求項10】

ステータコアのスロットに分布巻きされた巻線のコイルエンドがレーシング処理されたステータを電動機ケースに内装し、

前記コイルエンドにコイルエンドカバーを被せ、

前記電動機ケースのリード線挿通孔にリード線を挿通し、

該リード線を前記コイルエンドカバーの板面に設けたリード線用溝に圧入し、その先端を所定位置で前記巻線端と接続処理することを特徴とする電動機におけるステータの巻線端末処理方法。

【請求項11】

前記電動機ケースのリード線挿通孔に、前記電動機ケースの外側から内側に向かってリード線を挿通し、次いで、前記コイルエンドカバーの板面に、半径方向に形成されたリード線用溝に沿って前記リード線挿通孔から内部に向けて配策し、該リード線の先を該半径方向に形成されたリード線用溝の途中から鋭角に曲折されて形成されたリード線用溝に沿って配策し、次いで前記コイルエンドカバーの板面に円周方向に向けて形成されたリード線用溝に前記リード線を圧入して配策し、該リード線の先端を前記巻線端と接続処理することを特徴とする請求項10に記載の電動機におけるステータの巻線端末処理方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2012−222970(P2012−222970A)

【公開日】平成24年11月12日(2012.11.12)

【国際特許分類】

【出願番号】特願2011−86585(P2011−86585)

【出願日】平成23年4月8日(2011.4.8)

【出願人】(000103792)オリエンタルモーター株式会社 (150)

【Fターム(参考)】

【公開日】平成24年11月12日(2012.11.12)

【国際特許分類】

【出願日】平成23年4月8日(2011.4.8)

【出願人】(000103792)オリエンタルモーター株式会社 (150)

【Fターム(参考)】

[ Back to top ]